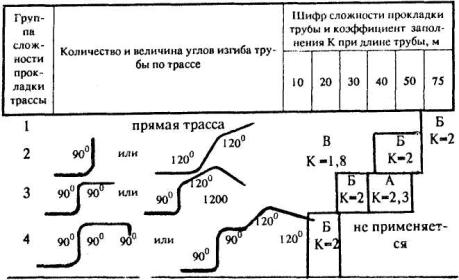

Таблица 2

|

Трубный

элемент

|

Условное

обозначение

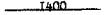

|

|

Для

стальных и пластмассовых труб

|

|

Прямой

участок трубы длиной 1400 м

|

|

|

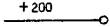

Труба,

направленная вверх, с концом длиной 200 мм от отметки трассы

|

|

|

Труба,

направленная вниз, с концом длиной 200 мм от отметки трассы

|

|

|

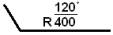

Конец

проводки в трубе

|

|

|

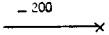

Труба,

согнутая под прямым углом с радиусом 400 мм

|

|

|

Труба,

согнутая под углом 120° с радиусом 400 мм

|

|

|

Для

стальных труб

|

|

Труба

без резьбы

|

|

|

Труба

с короткой резьбой

|

|

|

Труба

с длинной резьбой

|

|

|

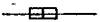

Соединение

труб с короткой резьбой муфтой

|

|

|

Соединение

труб с длинной и короткой резьбой муфтой

|

|

|

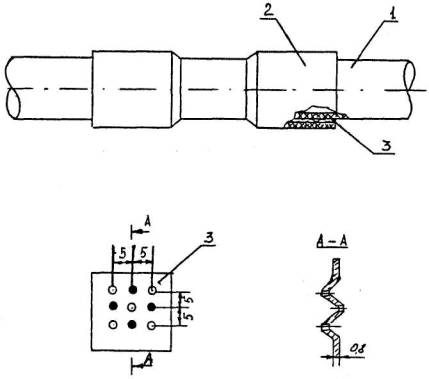

Соединение

труб без резьбы раструбной муфтой прерывистой сваркой

|

|

|

Присоединение

труб с короткой резьбой к протяжной коробке

|

|

|

То же - к ответвительной коробке.

|

|

|

Для пластмассовых труб

|

|

Труба с раструбом на конце

|

|

|

Соединение труб горячей обсадкой «в раструб»

|

|

|

Соединение труб плотной посадкой «в раструб»

|

|

|

Соединение труб склеиванием «в раструб»

|

|

|

Соединение труб с помощью муфты плотной посадкой

|

|

|

То же - склеиванием

|

|

|

Присоединение труб к протяжной коробке с помощью

уплотнительных втулок

|

|

|

Присоединение труб к ответвительной коробке с

помощью патрубков

|

|

|

Труба

|

Длина, м

|

Трасса

|

Участок трассы трубы

|

Примечание

|

|

Обозначение

|

Диаметр по стандарту, мм

|

Начало

|

Конец

|

|

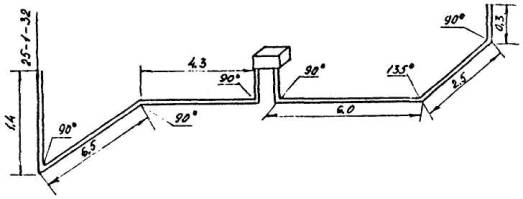

28-1

|

30

|

22,6

|

IIIV-II

|

ДВ-80

|

1,4-90° - 6,5-90° - 4,3-90°

- 0,8-1ЯП - 0,8-90°-

6,0-135° - 2,5-90° - 0,3

|

Труба по ГОСТ 10704-76*

|

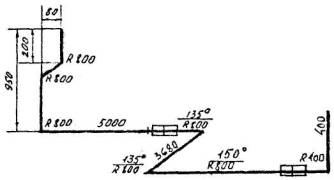

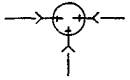

Рис. 3 Пример заполнения трубозаготовительной ведомости

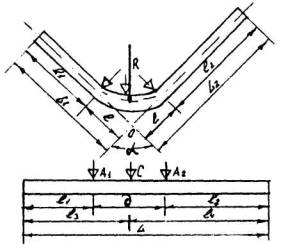

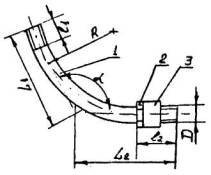

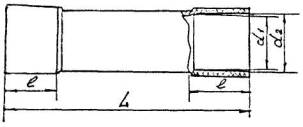

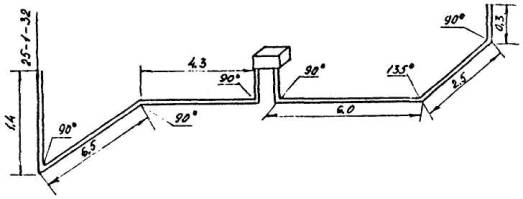

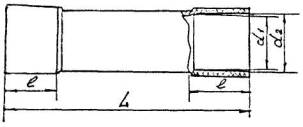

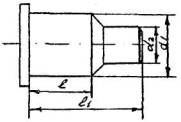

6.9. В эскизах для изготовления трубных заготовок,

прилагаемых к заказам, следует указывать: длины заготовок, начальные точки

изгиба при работе ручным трубогибом; средние точки изгиба при работе на

механизированных трубогибах, производящих изгибание за один ход винта без

передвижения трубы.

При этом следует руководствоваться данными рис.

4 и табл. 3.

A1,

A2

- начальная точка изгиба (для ручных трубогибов); С - средняя точка изгиба (для

механизированных трубогибов); О - точка пересечения осевых линий; l - расстояние от начальной точки изгиба

до точки О; l1,

l2

- прямые участки трубы (расстояния от концов трубы до точек A1, A2); l3, l4 - расстояние от концов трубы до точки С; l3 = L1 - 0,5У; l4 = L2

- 0,5У; L1,

L2

- расстояние от концов трубы до точки О (длины монтажных плеч трубы); R -радиус изгиба, a - угол изгиба, д - длина дуги, У -

угол; L

- длина заготовки.

Рис. 4. Заготовка

углового элемента

Определение длины заготовки и расстояний от

концов трубы

до начальной и средней точек изгибa

Таблица

3

|

Угол

изгиба, град

|

Длина

заготовки, мм

|

Расстояние

до средней точки изгиба, мм

|

Расстояние

до начальной точки изгиба, мм

|

Вспомогательные

расчетные величины, мм

|

|

L

|

l3

(l4)

|

l1

(l2)

|

l

|

д

|

У

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Радиус

изгиба R

= 800 мм

|

|

90

|

L1

+ L2

– 344

|

L1

(L2)

– 172

|

L1

(L2)

– 800

|

800

|

1256

|

344

|

|

120

|

L1

+ L2

– 87

|

L1

(L2)

– 43,5

|

L1

(L2)

– 462

|

462

|

837

|

87

|

|

135

|

L1

+ L2

– 36

|

L1

(L2)

– 18

|

L1

(L2)

– 332

|

332

|

628

|

36

|

|

Радиус

изгиба R

= 400 мм

|

|

90

|

L1

+ L2

– 172

|

L1

(L2)

– 86

|

L1

(L2)

– 400

|

400

|

628

|

172

|

|

120

|

L1

+ L2

– 43

|

L1

(L2)

– 21,5

|

L1

(L2)

– 231

|

231

|

419

|

43

|

|

135

|

L1

+ L2

– 18

|

L1

(L2)

– 9,0

|

L1

(L2)

– 166

|

166

|

314

|

18

|

|

Радиус

изгиба R

= 250 мм

|

|

90

|

L1

+ L2

– 107,6

|

L1

(L2)

– 53,8

|

L1

(L2)

– 250

|

250

|

392,4

|

107,6

|

|

120

|

L1

+ L2

– 26,4

|

L1

(L2)

– 13,2

|

L1

(L2)

– 144

|

144,0

|

261,6

|

26,4

|

|

135

|

L1

+ L2

– 11,6

|

L1

(L2)

– 5,8

|

L1

(L2)

– 103,9

|

103,9

|

196,2

|

11,6

|

|

Радиус

изгиба R

= 200 мм

|

|

90

|

L1

+ L2

– 86

|

L1

(L2)

– 43

|

L1

(L2)

– 200

|

200

|

314

|

86

|

|

120

|

L1

+ L2

– 21

|

L1

(L2)

– 10,5

|

L1

(L2)

– 115,2

|

115,2

|

209,4

|

21

|

|

135

|

L1

+ L2

– 9

|

L1

(L2)

– 4,4

|

L1

(L2)

– 83

|

83

|

157

|

9

|

|

Радиус

изгиба R

= 150 мм

|

|

90

|

L1

+ L2

– 66

|

L1

(L2)

– 33

|

L1

(L2)

– 150

|

150

|

234

|

66

|

|

120

|

L1

+ L2

– 16,8

|

L1

(L2)

– 8,4

|

L1

(L2)

– 86,4

|

86,4

|

156

|

16,8

|

|

135

|

L1

+ L2

– 7,4

|

L1

(L2)

– 3,7

|

L1

(L2)

– 62,2

|

62,2

|

117

|

7,4

|

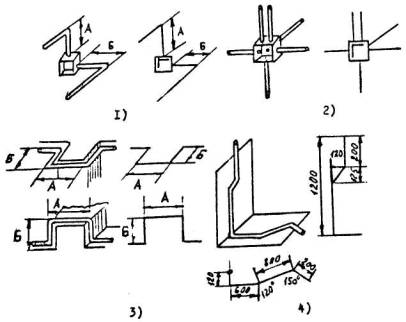

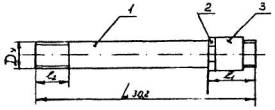

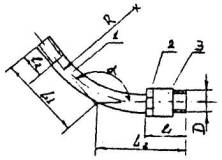

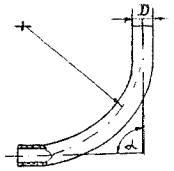

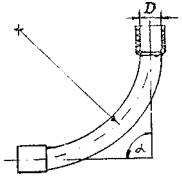

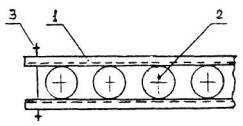

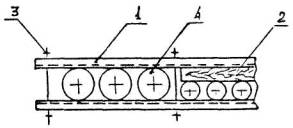

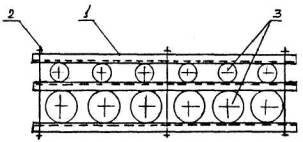

6.10. Эскизы и размеры нормализованных трубных элементов

приведены на рис. 5, в табл. 4

(прямой); на рис. 6, в табл. 5

(угловой 90°); на рис. 7, в табл. 6

(угловой 120°); на рис. 8, в табл. 7

(угловой 135°).

6.11. Угловые элементы с радиусом изгиба 200 и 400 мм

предназначены преимущественно для открытой прокладки и прокладки в подливке

пола, с радиусом изгиба 800 мм - для прокладки в фундаментах и грунте.

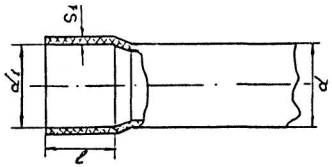

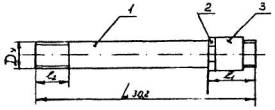

Рис. 5. Нормализованный

трубный прямой элемент

1 - труба, 2 - контргайка, 3 - муфта

Таблица 4

|

Длина

заготовки, Lзаг,

м

|

7,0

|

6,0

|

4,0

|

1,0

|

0,4

|

|

Условный

проход, Dy,

мм

|

15

|

20

|

25

|

32

|

40

|

50

|

70

|

80

|

|

Длина

резьбы, l1,

мм

|

50

|

54

|

62

|

68

|

75

|

86

|

98

|

106

|

|

Длина

резьбы, l2, мм

|

14

|

16

|

18

|

20

|

22

|

24

|

27

|

30

|

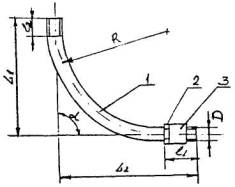

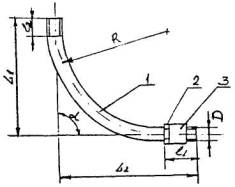

Рис. 6. Нормализованный трубный угловой элемент

90°

1 - труба, 2 - контргайка, 3 - муфта

Таблица 5

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

15

|

200

|

90

|

50

14

|

300

300

|

514

|

|

40

|

400

|

90

|

75

22

|

500

500

|

828

|

|

20

|

200

|

90

|

54

16

|

300

300

|

514

|

|

50

|

400

|

90

|

86

24

|

550

550

|

928

|

|

25

|

200

|

90

|

62

18

|

300

300

|

514

|

|

70

|

800

|

90

|

96

27

|

950

950

|

1556

|

|

32

|

400

|

90

|

68

20

|

500

500

|

828

|

|

80

|

800

|

90

|

106

30

|

1000

1000

|

1656

|

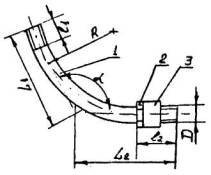

Рис. 7. Нормализованный трубный угловой элемент 120°

1 - труба, 2 - контргайка,

3 - муфта

Таблица 6

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

15

|

200

|

120

|

50

14

|

200

200

|

379

|

|

40

|

400

|

120

|

75

22

|

400

400

|

757

|

|

20

|

200

|

120

|

54

16

|

200

200

|

379

|

|

50

|

400

|

120

|

86

24

|

400

400

|

757

|

|

25

|

200

|

120

|

62

18

|

200

200

|

379

|

|

70

|

800

|

120

|

98

27

|

600

600

|

1113

|

|

32

|

400

|

120

|

68

20

|

400

400

|

757

|

|

80

|

800

|

120

|

106

30

|

600

600

|

1113

|

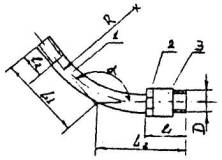

Рис. 8.

Нормализованный трубный угловой элемент 135°

1 - труба, 2 - контргайка, 3 - муфта

Таблица 7

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

D

|

R

|

a

|

l1/l2

|

L1/L2

|

Lзаг

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

мм

|

мм

|

град

|

мм

|

мм

|

мм

|

|

15

|

200

|

135

|

50

14

|

200

200

|

391

|

|

40

|

400

|

135

|

75

22

|

300

300

|

582

|

|

20

|

200

|

135

|

54

16

|

200

200

|

391

|

|

50

|

400

|

135

|

86

24

|

300

300

|

582

|

|

25

|

200

|

135

|

62

18

|

200

200

|

391

|

|

70

|

800

|

135

|

98

27

|

500

500

|

964

|

|

32

|

400

|

135

|

68

20

|

300

300

|

582

|

|

80

|

800

|

135

|

106

30

|

500

500

|

964

|

Разметка

трасс электропроводок и установка закладных деталей

6.12. Для разметки трасс электропроводок необходимо

установить расположение осей и отметок по чертежам; получить данные о

расположении главных осей и отметок сооружения от строительной организации;

сверить по рабочим чертежам расположение коробок, щитов, блоков и одиночных

труб.

6.13. При разметке трассы по стенам и конструкциям на них

следует нанести отметки мелом или углем с использованием шнура, рейки, отвеса.

Оси вне зданий необходимо отметить реперами. Трассы открыто прокладываемых труб

должны быть параллельны архитектурным линиям здания, сооружения.

Размечать трассы следует до окраски помещения.

6.14. Закладные детали должны устанавливать строительные

организации в соответствии с проектом в процессе строительных работ. Крепежные

и опорные конструкции к строительным конструкциям и основаниям устанавливают

электромонтажные организации с помощью сварки, пристрелки, распорных дюбелей.

6.15. Строительные организации должны выполнять борозды,

ниши, гнезда и отверстия в стенах, перегородках, перекрытиях, фундаментах с

последующей их заделкой (после прокладки труб) по указанию монтажной

организации.

6.16. Ширина и глубина борозд для скрытой прокладки

пластмассовых труб должна соответствовать данным, приведенным в табл.

8.

Таблица 8

|

Наружный

диаметр трубы, мм

|

Глубина

борозд, мм

|

Ширина

борозды, мм при количестве труб, шт.

|

|

1

|

2

|

3

|

4

|

5

|

|

20

|

30

|

30

|

55

|

85

|

110

|

140

|

|

25

|

35

|

35

|

65

|

105

|

140

|

180

|

|

32

|

45

|

45

|

85

|

130

|

175

|

220

|

|

40

|

55

|

55

|

105

|

160

|

210

|

260

|

|

50

|

65

|

65

|

130

|

200

|

270

|

335

|

|

63

|

80

|

80

|

160

|

240

|

310

|

380

|

|

80

|

95

|

90

|

180

|

270

|

360

|

460

|

7. ЗАГОТОВКА, ТРАНСПОРТИРОВКА

И ХРАНЕНИЕ ТРУБ

7.1. Заготавливать трубы следует, как правило,

централизованно в МЭЗ на специализированных технологических линиях.

Стальные

трубы

7.2. Заготовка стальных труб включает операции очистки,

окраски, сушки, резки, изгибания труб, снятия фасок, нарезки или накатки

резьбы. Заготовленные прямые и угловые элементы труб комплектуют, маркируют,

пакетируют или загружают в контейнеры, а также собирают в пакеты и блоки.

7.3. Перед окрашиванием трубы следует зачищать механическим

способом (вращающимися металлическими ершами внутреннюю поверхность и щетками -

наружную) или обрабатывать химическими методами, например, преобразователями

ржавчины в соответствии с

рекомендациями заводов-изготовителей.

7.4. При наличии на внутренней поверхности грата, который

может повредить изоляцию проводов или кабелей при их прокладке, его необходимо

удалить или притупить. Наиболее простой способ удаления грата - обкатка труб с

помощью шестигранника.

7.5. Стальные трубы, поверхность которых не имеет

антикоррозионных покрытий, должны быть окрашены лакокрасочными материалами:

снаружи и изнутри при прокладке в установках с химически активными средами;

только снаружи - при открытой прокладке в сухих, влажных, сырых, особо сырых,

пыльных, жарких помещениях, наружных установках и в грунте. Трубы не следует

окрашивать при прокладке в подливке пола, фундаментах и заштукатуриваемых

бороздах.

7.6. Номенклатура лаков и красок для антикоррозионной защиты

труб приведена в прил. 16.

7.7. Стальные трубы можно окрашивать, окуная их в ванну с

краской и просушивая затем конвекционным или терморадиационным способами.

Применяют также окрашивание заготовленных трубных элементов

методом распыления краски.

7.8. Окончательная окраска открыто проложенных труб и

опорно-поддерживающих конструкций должна производиться генподрядной

организацией в соответствии с требованиями дизайна помещения (установки) и

учетом окружающей среды.

7.9. Резку труб следует выполнять на трубоотрезном механизме

СОТ. Рекомендуется также применять плазменную резку труб с применением

аппаратов АПР-403 (производства степанаванского завода), А1612 (производства

института электросварки им. Патона) или им подобных.

7.10. Для снятия заусенцев и притупления кромок

рекомендуется использовать универсальный райбер РУ и хвостовики ХК-1 и ХФ-1.

Нарезку резьбы на трубах следует выполнять на трубонарезном

механизме СНТ с резьбонарезной головкой. На легких водогазопроводных и

электросварных трубах резьба должна накатываться с помощью резьбонакатных

головок ВНГТ или плашками завода «Фрезер».

7.11. Для изгибания труб рекомендуется применять универсальный трубогиб

УШТМ-2. Для труб диаметром 16-40 мм используют штатные сегменты и ролики, а для

труб большого диаметра - сегменты и ролики специального изготовления.

Технические данные механизмов приведены в прил. 17.

7.12. Перемещение труб на технологических линиях после

каждой операции должно быть механизировано, для этого следует применять

тележки, наклонные стеллажи, рольганги, кран-балки, тельферы.

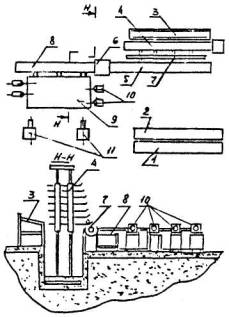

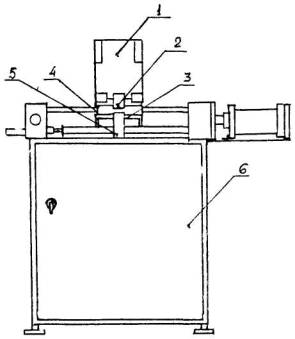

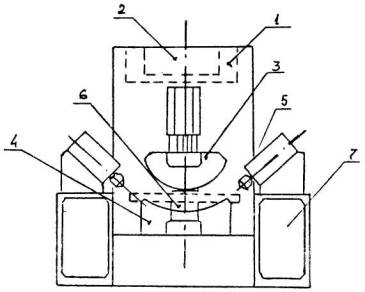

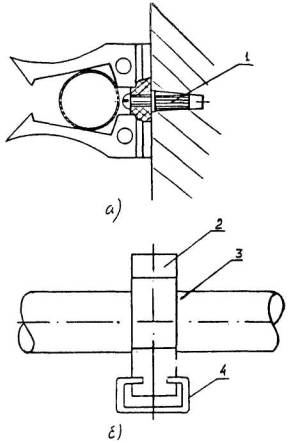

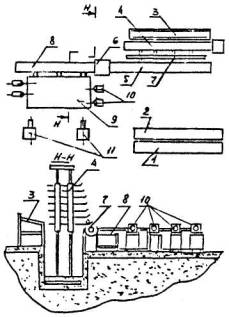

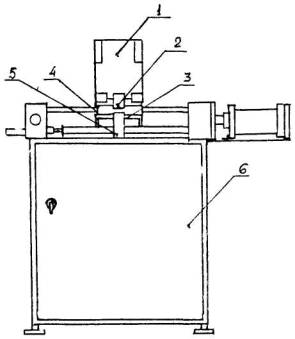

7.13. Рекомендуемая компоновка технологической линии по

обработке стальных труб с предварительной окраской приведена на рис.9,

технические данные линии в прил. 18.

7.14. При заготовке труб необходимо учитывать

следующее: трубы по ГОСТ

3262-75* выпускаются черными и оцинкованными, а по ГОСТ 10704-76

только черными; легкие трубы (ГОСТ

3262-75*) по согласованию с потребителем поставляются с накатанной резьбой;

для использования муфт по ГОСТ

8966-75 на водогазопроводных трубах по ГОСТ

3262-75* должна нарезаться трубная цилиндрическая резьба по ГОСТ

6357-81 класса В.

Для изгибания и заготовки угловых элементов рекомендуется

использовать трубы по ГОСТ

3262-75*, для прямых элементов - трубы по ГОСТ 10704-76.

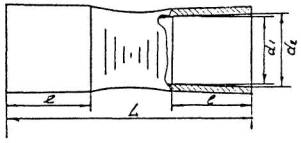

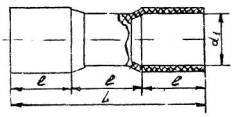

7.15. Для соединения труб без резьбы, прокладываемых открыто

в помещениях с нормальной средой, допускается применять гильзы из листовой стали, отрезки труб

большего диаметра и раструбные муфты дли соединения труб сваркой. Эскиз

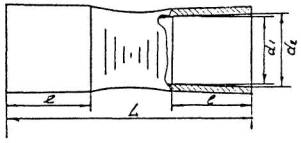

раструбной муфты приведен на рис. 10, размеры - в табл. 10. Муфты следует изготовлять в МЭЗ из мерных отрезков

труб методом выдавливания раструбов с предварительным разогревом или методом

холодной раскатки

Пластмассовые

трубы

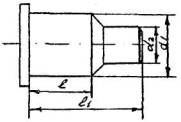

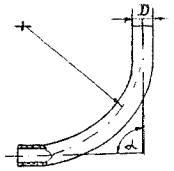

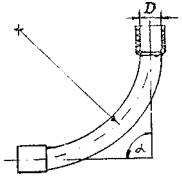

7.16. Заготовку труб для открытой прокладки следует

выполнять с применением поливинилхлоридных соединительных уголков, приведенных

на рис. 11а с размерами по табл. 11, соединительных муфт

- на рис. 12 с размерами по табл. 12,

изготовляемых по ТУ 36-1728-81 и поставляемых централизованно дли организации

концерна «Электромонтаж».

При отсутствии централизованной поставки соединительные

уголки и муфты должны изготавливаться в МЭЗ из мерных отрезков труб, при этом

уголки следует изготовлять с раструбами по рис. 11б.

Рис. 9.

Технологическая линия по обработке стальных труб с предварительной окраской.

1 - окрасочная камера, 2 - сушильная камера, 3 -

стеллаж-накопитель, 4 - подъемник,

5 - транспортер, 6 - аппарат плазменной резки

труб, 7 - сбрасыватель труб, 8 - транспортер,

9 - механизм центровки труб, 10 - механизм

нарезки резьбы, 11 - трубогиб

Рис. 10.

Муфта раструбная из трубы по ГОСТ 10704-76*

Таблица 10

|

Наружный

диаметр трубы, мм

|

Размер

муфты, мм

|

Масса

муфты, кг

|

|

d1

|

d2

|

l

|

Длина

заготовки, L

|

|

20

|

20,3

|

20,8

|

15

|

52

|

0,036

|

|

26

|

26,3

|

26,8

|

15

|

52

|

0,045

|

|

32

|

32,4

|

32,9

|

20

|

62

|

0,070

|

|

47

|

47,4

|

47,9

|

20

|

62

|

0,088

|

|

59

|

59,5

|

59,9

|

25

|

72

|

0,131

|

|

63

|

63,5

|

64,0

|

25

|

72

|

0,154

|

7.17.

Резку труб в стационарных условиях необходимо производить на устройствах и

станках со стальными дисковыми пилами А, профиль 1 по ГОСТ

980-80, толщиной 1,5-4,0 мм,

с шагом зубьев 3-4 мм и разводом

зубьев 0,5-0,6 мм или абразивными армированными кругами по ТУ 2-036-761-78 с

шероховатыми боковыми поверхностями.

7.18. Рекомендуются следующие режимы резания труб:

скорость вращения 2000-3000

об/мин;

скорость резания стальными дисками 33-41 м/с;

то же, абразивными армированными кругами 50-65 м/с;

подача 0,05-0,07

м/с.

7.19. В монтажной зоне целесообразно применять ручные

ножовки по металлу или столярные ручные пилы.

7.20. Снятие фасок на концах труб в стационарных условиях

следует производить конусными фрезами или райберами с применением

механизированного устройства, в монтажной зоне - ручным приспособлением или

драчевым напильником.

7.21. Нагрев мерных отрезков труб для формования раструбов

при изготовлении соединительных муфт и изгибания соединительных уголков следует

производить в ваннах с глицерином или гликолем, нагревателях с инфракрасным

излучением или термошкафах.

7.22. Температура теплоносителя для нагрева отрезков труб из

различных материалов приведена в табл. 13.

Таблица 13

|

Материал

труб

|

Температура

теплоносителя, °С

|

|

нагревательная

ванна

|

термошкаф

|

|

ПВД

|

105±5

|

135±10

|

|

ПНД

|

125±5

|

150±10

|

|

ПВХ

|

125±5

|

160±10

|

|

ПП

|

170±5

|

185±10

|

|

|

|

|

а)

|

б)

|

Рис. 11.

Соединительный уголок

а) уголок без раструбов, б) уголок с раструбами

Таблица 11

|

Угол

изгиба a, град

|

Размеры,

мм

|

Масса,

кг

|

|

D

|

R

|

|

|

90

|

20

|

200

|

0,064

|

|

25

|

200

|

0,081

|

|

32

|

200

|

0,121

|

|

40

|

300

|

0,219

|

|

50

|

300

|

0,266

|

|

63

|

500

|

0,594

|

|

75

|

500

|

0,818

|

|

90

|

500

|

1,166

|

|

135

|

20

|

400

|

0,064

|

|

25

|

400

|

0,081

|

|

32

|

400

|

0,121

|

|

40

|

400

|

0,160

|

|

50

|

400

|

0,194

|

|

63

|

500

|

0,357

|

|

75

|

500

|

0,491

|

|

90

|

500

|

0,700

|

Рис. 12. Соединительная

муфта

Таблица 12

|

Наружный

диаметр труб, мм

|

Размеры,

мм

|

Масса,

кг

|

|

L

|

l

|

d1

|

d2

|

|

20

|

150

|

26,5

|

19,5

|

21

|

0,023

|

|

25

|

150

|

29,5

|

24,5

|

26

|

0,024

|

|

32

|

150

|

37,5

|

31,5

|

32,8

|

0,042

|

|

40

|

150

|

46,5

|

39,5

|

41,2

|

0,056

|

|

50

|

150

|

53

|

49,5

|

51,3

|

0,068

|

|

63

|

150

|

64

|

62,5

|

64

|

0,091

|

|

75

|

175

|

75

|

74,5

|

76

|

0,145

|

|

90

|

220

|

95

|

89,5

|

91

|

0,26

|

7.23 Время нагрева труб из различных материалов при

использовании различных теплоносителей приведено в табл. 14.

Таблица 14

|

Теплоноситель

|

Материал

труб

|

Время

нагрева, мин при толщине стенки труб, мм

|

|

2

|

4

|

6

|

8

|

10

|

|

Глицерин

|

ПВД

|

3

|

5

|

7

|

9

|

11

|

|

ПНД

|

4

|

6

|

8

|

11

|

14

|

|

ПВХ

|

2

|

3

|

4

|

5

|

6

|

|

ПП

|

4

|

6

|

8

|

11

|

14

|

|

Воздух

|

ПВД

|

18

|

35

|

50

|

70

|

90

|

|

ПНД

|

28

|

55

|

80

|

105

|

135

|

|

ПВХ

|

10

|

15

|

20

|

25

|

30

|

|

ПП

|

28

|

55

|

80

|

105

|

135

|

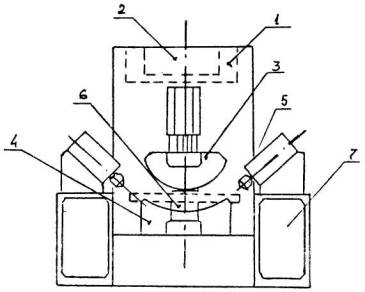

7.24. Соединительные муфты и уголки следует изготавливать в

МЭЗ, как правило, на механизированных технологических линиях, состоящих из

механизма мерной резки труб с накопителем, механизма образования раструбов с

последующим изгибанием заготовки с заданным радиусом и углом изгиба. При этом

заготовки из ПЭ труб необходимо перегибать на угол 6-10° от требуемой величины

изгиба. Схема механизма для изготовления муфт приведена на рис.

13, угловых элементов - на рис. 14. Технические данные

механизмов приведены в приложениях 19, 20.

7.25. Охлаждение отформованных угловых элементов и муфт с

раструбами следует производить в фиксированном положении сжатым воздухом или

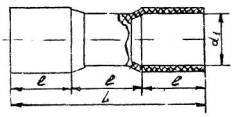

водой до температуры 28-35°С. Эскизный чертеж муфты приведен на рис.

15, размеры муфт в табл. 15.

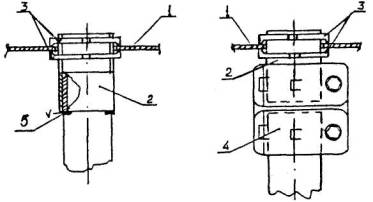

7.26. Формование раструбов при изготовлении муфт и угловых

элементов следует производить с помощью набора оправок (рис.

16) с размерами по табл. 16. Оправка является рабочим

инструментом механизмов для изготовления муфт и уголков в МЭЗ. Оправки аналогичной

формы и размеров или универсальные, многоступенчатые изготавливают из легких

сплавов, а также твердой пластмассы и используют для работы в монтажной зоне.

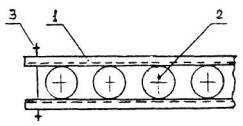

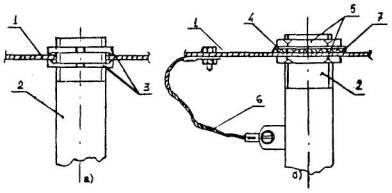

Рис. 13.

Механизм для изготовления муфт

1 - нагревательная печь с накопителем, 2 - отсекатель,

3 - зажимное устройство, 4 - раструбообразователи, 5 - устройство сброса

деталей, 6 - пульт управления.

Рис. 14. Механизм для

изготовления угловых элементов

1 - нагревательная печь, 2 - накопитель, 3 -

пуансон, 4 -матрица, 5 - раструбообразователь,

6 - сбрасыватель, 7 - пульт управление

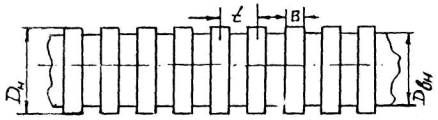

Таблица 15

|

Размеры, мм

|

|

Dн

трубы

|

d1

|

L

|

l

|

|

20

|

20,6

|

60

|

20

|

|

25

|

25,7

|

75

|

25

|

|

32

|

32,8

|

96

|

32

|

|

40

|

40,9

|

120

|

40

|

|

50

|

51,1

|

150

|

50

|

|

63

|

64,3

|

189

|

63

|

|

75

|

76,5

|

225

|

75

|

|

90

|

92,8

|

270

|

90

|

Рис. 15.

Соединительная муфта

Таблица 16

|

Размеры,

мм

|

|

Dн

трубы

|

d2

|

d1

|

l

|

l1

|

|

20

|

13

|

20,8

|

20

|

44

|

|

25

|

16

|

26,0

|

25

|

52

|

|

32

|

21

|

33,2

|

32

|

62

|

|

40

|

26

|

41,4

|

40

|

72

|

|

50

|

32

|

51,3

|

50

|

85

|

|

63

|

41

|

65,1

|

63

|

101

|

|

75

|

50

|

76,8

|

75

|

130

|

|

90

|

75

|

93,6

|

90

|

150

|

Рис. 16. Оправка для

образования раструбов

7.27. Углы изгиба уголков, как правило, принимают 90° и

135°. При прокладке труб по трассе с углом поворота 120° и 150° соединительные

уголки на участке изгиба подогревают горелкой и догибают или разгибают в

монтажной зоне.

7.28. Радиус изгиба труб должен быть десятикратным по отношению

к наружному диаметру труб для прокладки в бетонных фундаментах и грунте,

шестикратный - для прокладки в подливке пола и открытой прокладки, но не менее

допустимых радиусов изгиба проводов и кабелей, прокладываемых в данных трубах.

7.29. Для прокладки в фундаментах и межфундаментных

пространствах более трех труб по одной трассе рекомендуется комплектовать и

заготавливать трубные пакеты и блоки.

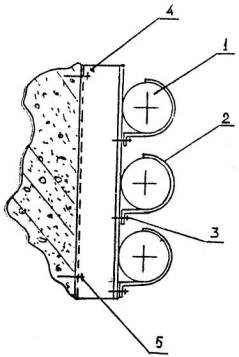

7.30. Сборка пакетов и блоков должна выполняться с

соблюдением минимальных расстояний между трубами. Для ПЭ труб эти расстояния

указаны в табл. 16, 17. Концы труб

многослойных блоков для удобства соединения отдельных секций блока

рекомендуется заготавливать ступенчато таким образом, чтобы концы каждого

последующего слоя были на 100 мм короче концов предыдущего слоя.

7.31. Для сборки и крепления пакетов и блоков необходимо

учитывать расход дополнительных материалов из расчета их расхода на один

погонный метр прокладываемых труб в следующем объеме (среднее значение): для

прокладки в фундаментах и межфундаментных пространствах - сталь угловая 50×50×5

- 1,2 кг, профиль монтажный - 0,5 кг, стальная проволока диаметром 2,0 мм - 0,2

кг, отходы деловой древесины - 0,09 м3; для прокладки в подливке

пола на плитах перекрытия - профиль монтажный - 0,25 кг, скоба крепежная - 2

шт.

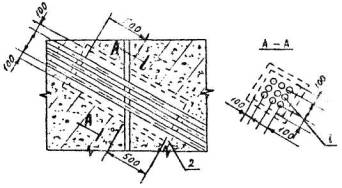

Пример исполнения пакетов и блоков приведен на рис. 17, 18, 19, 20.

7.32. Для изготовления в МЭЗ соединительных муфт и уголков в

спецификации проекта должен быть предусмотрен дополнительный расход труб из

расчета 0,2 м на 5 пог. м трубы.

7.33. Трубы из ПЭ и ПП с наружным диаметром до 50 мм не

должны обрабатываться в МЭЗ, их следует поставлять в монтажную зону бухтами, за

исключением случаев заготовки по замерам с предварительно затянутыми проводами.

7.34. Гофрированные НПВХ трубы экономически целесообразно

предварительно заготавливать по замерам с затяжкой проводов к выполнением

отпаек в коробках, например, для прокладки за подвесным потолком.

7.35. Трубные заготовки, изготовленные в МЭЗ или

укомплектованные из нормализованных элементов, должны быть промаркированы в

соответствии с проектом, связаны в пакеты или уложены в контейнеры, обрешетку.

На контейнерах, пакетах и блоках должна быть закреплена маркировочная бирка с

указанием наименования объекта, места укладки труб, номера проводки.

Таблица 16

|

Наружный

диаметр труб, мм

|

Минимальные

расстояния между осями соседних труб в однослойном пакете при наружном

диаметре, мм

|

|

25

|

32

|

40

|

50

|

63

|

75

|

90

|

|

25

|

55

|

60

|

65

|

70

|

75

|

80

|

90

|

|

32

|

60

|

65

|

65

|

70

|

80

|

85

|

90

|

|

40

|

65

|

65

|

70

|

75

|

80

|

90

|

95

|

|

50

|

70

|

70

|

75

|

80

|

85

|

95

|

100

|

|

63

|

75

|

80

|

80

|

85

|

95

|

100

|

105

|

|

75

|

80

|

85

|

90

|

95

|

100

|

105

|

110

|

|

90

|

90

|

90

|

95

|

100

|

105

|

110

|

125

|

Таблица 17

|

Наружный

диаметр труб, мм

|

Минимальные

расстояния между осями соседних труб в многослойном пакете при наружном

диаметре, мм

|

|

25

|

32

|

40

|

50

|

63

|

75

|

90

|

|

25

|

65

|

55

|

70

|

75

|

85

|

90

|

100

|

|

32

|

65

|

70

|

75

|

80

|

90

|

90

|

100

|

|

40

|

70

|

75

|

80

|

85

|

90

|

100

|

105

|

|

50

|

75

|

80

|

85

|

90

|

95

|

100

|

110

|

|

63

|

85

|

90

|

90

|

95

|

100

|

110

|

115

|

|

75

|

90

|

90

|

100

|

100

|

110

|

115

|

120

|

|

90

|

100

|

100

|

105

|

110

|

115

|

120

|

130

|

7.36. Транспортировать ПЭ и ПП трубы диаметром до 50 мм рекомендуется в бухтах, НПВХ трубы

- в контейнерах или пачками при температуре воздуха не ниже минус 40 °С, (ПЭ

трубы), минус 20 °С (трубы из НПХВ), минус 10 °С (трубы из ПП), соблюдая

осторожность.

7.37. При транспортировке трубы следует укладывать

на ровную поверхность транспортных средств. Длина консоли труб при

транспортировке на автомобиле или прицепе не должна превышать 1,5 м.

7.38. На место монтажа трубные заготовки, механизмы и

приспособления, необходимые для монтажа труб, следует доставлять по графику,

приведенному в ППР.

7.39. В складских условиях трубы необходимо хранить под

навесами на стеллажах, а фасонные части - в контейнерах. На строительной

площадке трубы следует хранить под навесом, на пластмассовые трубы не должны

падать прямые солнечные лучи. Трубы должны быть уложены горизонтально пачками

или штабелями.

Высота штабеля не должна превышать: для труб типа Т, Си СЛ

из ПВД - 2,3 м; из ПНД и ПП - 2,8 м, из НИПВХ - 2,6 м; для труб типа Л из ПВД -

1,5 м; из ПНД и ПП - 2 м, из НПВХ -1,7 м.

7.40. Расстояние от штабелей труб и фасонных деталей в

контейнерах до нагревательных приборов должно быть не менее 1 м.

8. МОНТАЖНЫЕ РАБОТЫ

Прокладка труб

8.1. Прокладка труб

должна выполняться таким образом, чтобы

исключалось скопление влаги или конденсата, попадание в трубы пыли, масла,

эмульсии и т.п., для чего следует

уплотнять места соединения, выполнять

необходимые уклоны труб к специально установленным протяжным коробкам для стока

конденсата.

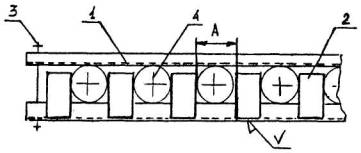

8.2. Прокладывать ПЭ трубы рекомендуется при

температуре не ниже минус 30 °С, трубы из НПВХ - минус 15 °С, трубы из ПП -

минус 5 °С, соблюдая осторожность, так как трубы из НПВХ и ПП при отрицательной

температуре становятся хрупкими.

8.3. При малой толщине стен скрыто проложенные

трубы при переходе с одной стены на другую следует соединять при помощи

протяжных коробок, как указано на рис. 21.

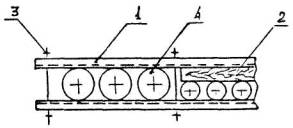

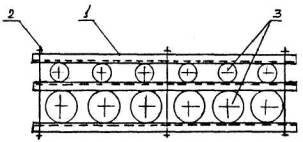

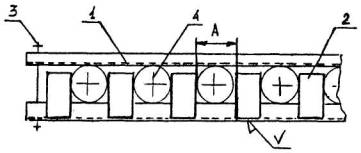

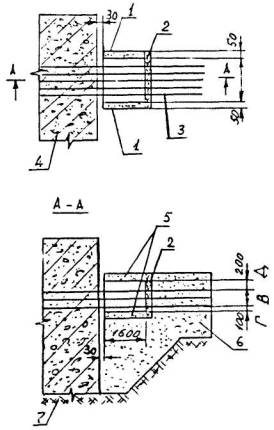

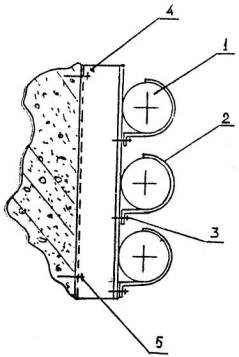

Рис. 17.

Пакет с трубами одного диаметра

1 - С-образный монтажный профиль, 2 - трубы, 3 -

крепежная шпилька

Рис. 18.

Пакет с трубами разного диаметра

1 - С-образный монтажный профиль, 2 - прокладка

из отходов деловой древесины,

3 - крепежная шпилька, 4 - трубы

Рис. 19.

Блок труб двухрядный

1 - С-образный монтажный профиль, 2 - крепежная

шпилька, 3 - трубы

Рис. 20.

Жесткая фиксация труб в блоке

1 - С-образный монтажный профиль, 2 - фиксаторы

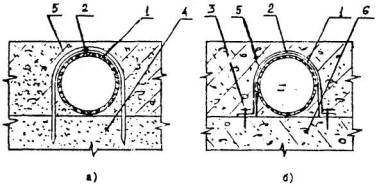

из листовой стали, 3 - крепежная шпилька, 4 - трубы.

Размер А -

больше Dн

труб на 3-5 мм.

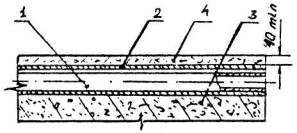

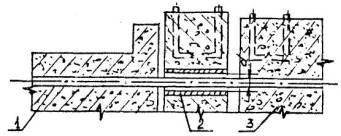

8.4. Прокладывать стальные и пластмассовые трубы в полу

необходимо так, чтобы над трубами был защитный слой бетона не менее 20 мм. В местах пересечения

трубных трасс защитный слой бетона между трубами не требуется. При пересечении

проложенных в полу полиэтиленовых труб с трассами движения внутрицехового

транспорта защитный слой бетона над трубами должен быть не менее 100 мм. Если

невозможно обеспечить необходимую глубину заложения ПЭ труб, следует

предусмотреть их защиту от механических повреждений путем установки гильз из

стальных труб большего диаметра, кожухов или иными средствами в соответствии с

указаниями в рабочих чертежах проекта, как показано на рис. 22.

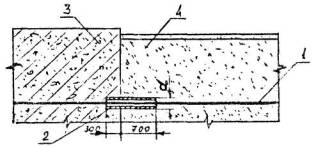

8.5. В фундаментах и межфундаментных пространствах стальные

трубы, как правило, следует прокладывать по кратчайшим трассам (например, под

углом, при выходе из кабельных сооружений и подводе к электрооборудованию), полиэтиленовые трубы -

горизонтально, на предварительно уплотненный грунт или бетон, и вертикально.

При отсутствии опасности повреждения полиэтиленовых труб при бетонировании

допускается прокладка их по кратчайшим трассам.

8.6. Места пересечения трубами деформационных швов, а также

выходы труб из фундамента в грунт во избежание среза или смятия труб должны

быть защищены строительной организацией до бетонирования согласно строительному

заданию при помощи ящиков, специальных компенсаторов или гильз из стильных труб

большего диаметра. Соединять трубы необходимо за пределами мест пересечения,

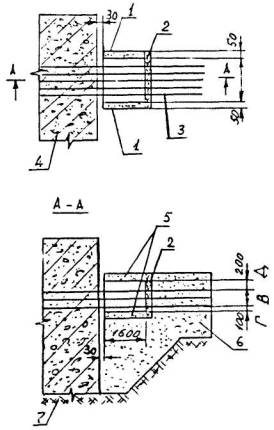

деформационных швов и выходов труб из фундаментов. Варианты исполнения защиты

труб приведены на рис. 23, 24, 25,

26.

8.7. Для гарантированной сохранности ПЭ труб от повреждения

при бетонировании и обратной засыпке грунта при прокладке на глубине более двух

метров в строительном задании

проекта должна быть предусмотрена предварительная защита труб сплошным слоем

бетона вокруг труб толщиной 80-100 мм.

8.8. В производственных помещениях при отсутствии опасности

механических повреждений труб (вентиляционные камеры, насосные и т.п.), а также в электропомещениях

оконцевание ПЭ труб при выходе

их из пола, фундамента следует

выполнять соединительными уголками или прямыми элементами НПВХ труб в

соответствии с рис. 27.

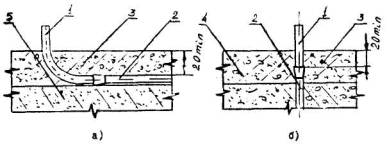

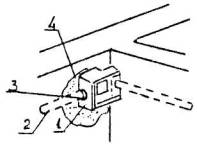

Рис. 21. Переход скрыто проложенной трубы с одной стены на

другую через протяжную коробку

1 - протяжная коробка,

2 - труба, 3 - патрубок коробки, 4 - штукатурка

Рис. 22. Защита полиэтиленовой трубы гильзой из стальной

трубы

1 - труба

полиэтиленовая, 2 - гильза из стальной трубы, 3 - плита перекрытия, 4 - пол

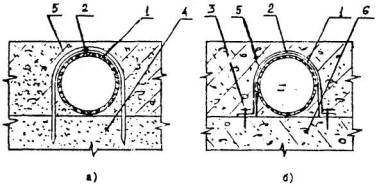

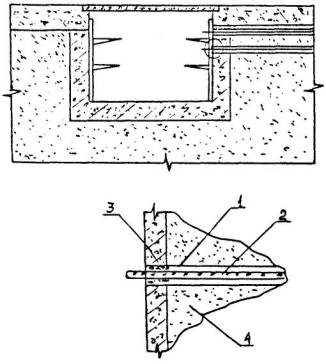

Рис. 23. Защита трубы при выходе из фундамента в грунт

1 - труба электропроводки, 2 - гильза из

стальной трубы d

= 100 мм для труб электропроводки с диаметром до Dy = 50 мм; d = 125 мм для труб электропроводки с

диаметром до Dy

= 80 мм; 3 - фундамент, 4 - уплотняющий грунт

Рис. 24.

Защита труб на переходах через температурно-осадочные швы фундаментов

1 - трубы электропроводок, 2 - ящик из

деревянных антисептированных досок толщиной 50 мм

Рис. 25. Защита труб с помощью металлических гильз на

переходе двух близко расположенных осадочных швов

1 - труба

электропроводки, 2 - гильза из стальной трубы d = 100 мм для труб электропроводки до Dy = 60 мм; d = 125 мм для труб электропроводки до Dy = 80 мм, 3 - фундамент

Рис. 26.

Защита блока труб от среза и смятия при выходе из фундамента в грунт

1 - кирпичная кладка, 2 - антисептированные

доски толщиной 50 мм, 3 - блок труб,

4 - фундамент под оборудование, 5 - сборные

железобетонные плиты, 6 - насыпной уплотненный грунт, 7 - грунт основания, Б -

ширина блока труб, В - высота блока труб, Г и Д - зазоры, определяемые

величиной усадки грунта

8.9. В производственных помещениях ПЭ трубы, прокладываемые

в фундаментах, грунте, подливке пола при подводе к оборудованию и опасности

механических повреждений должны быть оконцованы коленами или прямыми элементами

из стальных труб.

Стальные и ПЭ трубы для изготовления колен и прямых

элементов рекомендуется выбирать по таблице прил. 21

и в соответствии с методикой выбора труб для прокладки проводов и кабелей, прил. 22.

Допускается выполнять оконцевание соединительными уголками и

прямыми элементами ПВХ труб, при этом они должны быть защищены монтажными

профилями, стальными коробами и т.п. на высоту до 1,5 м от пола.

8.10. При прокладке ПЭ труб в железобетонных фундаментах и

выполнении сварочных работ трубы должны быть защищены от расплавления и

загорания при случайном тепловом воздействии.

8.11. Одиночные трубы, пакеты и блоки, прокладываемые в

фундаментах, должны быть до бетонирования надежно закреплены на опорных

конструкциях или к арматуре каркаса фундамента.

8.12. Для предотвращения «всплывания» полиэтиленовых

труб при бетонировании полов необходимо трубы закреплять к грунту,

строительному основанию с помощью скоб, вязальной проволоки или цементным

раствором с шагом крепления 1,5-2 м, как это показано на рис. 28.

8.13. Металлические конструкции обрамлений проемов, каналов

должны быть установлены до начала прокладки труб.

Вводимые в кабельные каналы, тоннели, приямки ПЭ трубы должны

быть срезаны перпендикулярно осям труб заподлицо со строительным основанием.

Вариант ввода ПЭ трубы в кабельный канал приведен на рис. 29.

Концы стальных и пластмассовых труб, выходящие из пола,

должны быть закрыты заглушками.

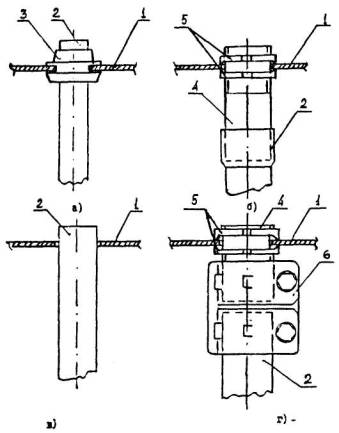

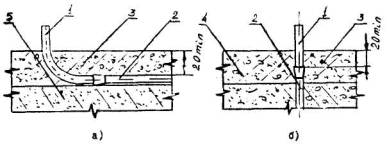

Рис. 27. Выход труб а)

из пола, б) из фундамента

1 - угловой элемент (прямой элемент), 2 - труба

ПЭ, 3 -подливка пола, 4 - фундамент,

5 - грунт

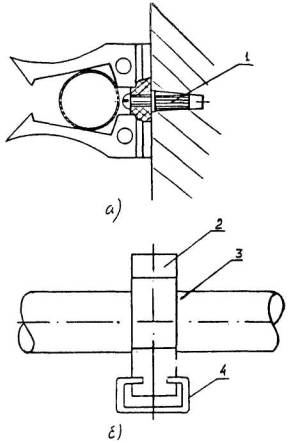

Рис. 28.

Крепление ПЭ труб а) к грунту, б) к плите перекрытия

1 - труба, 2 - скоба, 3 - дюбель-гвоздь, 4 -

грунт, 5 - подливка пола, 6 - плита перекрытия

Рис. 29.

Ввод полиэтиленовых труб в кабельные сооружения

1 - труба, 2 - кабель, 3 - уплотняющий негорючий

материал (состав), 4 - грунт

8.14. После монтажа труб, пакетов и блоков следует проверить

визуально соответствие проводки чертежам проекта, качество соединения труб,

отсутствие повреждений, вмятин, после чего предъявить заказчику по акту скрытые

работы.

8.15. Крепить открыто проложенные стальные трубы следует

скобами К142У2 - К740У2, К146пУ2 - К148пУ2; хомутиками С 437У2 - С 442У2;

накладками НТ-1У2 - НТ-5У2; прижимами ПКТ-26У3 - ПКТ-100У3.

Крепить трубы с применением сварки запрещается.

8.16. Расстояние между точками крепления труб на

горизонтальном и вертикальном участках должно быть не более, чем указано в табл. 18.

Таблица 18

|

Наружный

диаметр труб, мм

|

Расстояние

между точками крепления труб, м

|

|

18-26

|

2,5

|

|

30-42

|

3,0

|

|

45-90

|

4,0

|

8.17. При прокладке стальных труб следует применять коробки

из стали. Допускается применять коробки из пластмасс при условии обеспечения

непрерывности цепи заземления (зануления) труб.

8.18. При открытой прокладке вблизи систем отопления или

труб горячего водоснабжения НПВХ трубы должны быть защищены от теплового воздействия. При

параллельной прокладке расстояние в свету от ПВХ труб до таких трубопроводов

должно быть не менее 100 мм.

8.19. Крепить открыто проложенные НПВХ трубы следует

пластмассовыми клицами; скобами К142У2 - К740У2, К146пУ2 - К149пУ2; прижимами

ПКТ-26УЗ - ПКТ100УЗ.

Расстояние между подвижными креплениями труб на

горизонтальном и вертикальном участках должно быть не более, чем указано в табл. 19.

Таблица 19

|

Наружный

диаметр труб, мм

|

20

|

25

|

32

|

40

|

50

|

63

|

75

|

90

|

|

Расстояние

между точками крепления труб, м

|

1,0

|

1,1

|

1,4

|

1,6

|

1,7

|

2,0

|

2,3

|

2,5

|

8.20. Крепить трубы,

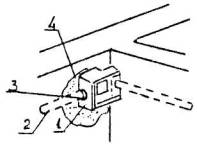

прокладываемые параллельно потоком, рекомендуется с

применением монтажных профилей С-образных К101У2, К108У2 и зетовых К239У2,

К241У2. Примеры крепления труб приведены на рис. 30, 31.

8.21. Расстояние между протяжными коробками (ящиками) для

стальных и пластмассовых труб не должно превышать следующих значений: на прямых

участках - 75 м; при одном изгибе трубы - 50 м; при двух изгибах - 40 м; при

трех изгибах - 20 м.

8.22. При прокладке пластмассовых труб следует применять

коробки из пластмасс. Допускается применять коробки из стали при условии

обеспечения заземления (зануления) коробок.

8.23. При подводе труб к электродвигателям, подверженным

вибрации, в местах пересечения температурных швов, а также на сложных

криволинейных участках трассы рекомендуется использовать для стальных труб гибкие

вводы К1088УЗ, комплекты ВГ; для НПВХ труб - пластмассовые рукава РП25УЗ.1 -

РП63УЗ.1. Укр. НПО «Электромонтаж».

8.24. При монтаже открыто прокладываемых ПВХ труб необходимо

предусматривать компенсацию температурных изменений длины трубопроводов. Изменение

длины трубопроводов определяется по табл. 20.

Рис. 30.

Клицы для крепления пластмассовых труб к основанию (а) и на монтажном профиле

К101 (б)

1 - дюбель, 2 - клица, 3 - труба, 4 - профиль

К101

Рис. 31.

Крепление труб при прокладке параллельно, потоком

1 - труба, 2 - скоба, 3 - винт с гайкой, 4 - профиль монтажный 5 - дюбель

Таблица 20

|

Температурный

перепад, °С

|

Изменение

длины на 1 м трубы, мм

|

Температурный

перепад, °С

|

Изменение

длины на 1 м трубы, мм

|

|

±10

|

±0,8

|

±40

|

±3,2

|

|

±20

|

±1,6

|

±50

|

±4,0

|

|

±30

|

±2,4

|

±60

|

±4,8

|

8.25. Температурный перепад определяется как наибольшая

возможная разность температур НПВХ труб в условиях монтажа и эксплуатации. При

этом необходимо учитывать возможный перепад температур в помещении, где

прокладываются трубы и дополнительное повышение температуры труб за счет

нагрева электропроводки.

8.26. Монтировать НПВХ трубы при открытой прокладке

рекомендуется с использованием их компенсирующей способности в местах

соединений за счет «уток» на криволинейных участках (обход колонн и т.п.) при

подвижных креплениях.

8.27. Жесткие крепления, как правило, должны устанавливаться

перед вводом труб в аппараты, ответвительные и протяжные коробки, при проходе

через стены и перекрытия, вертикальной прокладке. Жесткое крепление труб

следует выполнять металлическими скобами с прокладкой из изоляционного

материала, например, картона или пресс-шпана, выступающей за пределы скобы на

3-5 мм.

Соединение

труб и ввод в аппараты и коробки

8.28. Соединение труб и ввод в аппараты, коробки следует

выполнять с уплотнением при скрытой прокладке в подготовке пола, фундаментах,

стенах, перекрытиях, замоноличивании в строительные конструкции при их

изготовлении, а также при открытой прокладке в сырых, особо сырых, пыльных

помещениях, помещениях с химически активной средой и наружных установках.

8.29. Допускается выполнять без уплотнения соединения труб,

гибких рукавов и ввод в аппараты, коробки, ящики, корпусы оборудования при

открытой прокладке во влажных и сухих непыльных помещениях.

Стальные

трубы

8.30. Трубы с резьбой следует соединять и присоединять

стальными прямыми муфтами по ГОСТ

8966-75 или чугунными по ГОСТ

8957-75* с применением сгонов по ГОСТ

8969-75 и контргаек по ГОСТ

8968-75.

8.31. Уплотнение резьбового соединения необходимо выполнять

подмоткой ленты ФУМ шириной 10-15 мм и толщиной 0,08-0,12 мм или пенькового

волокна, пропитанного разведенным на олифе суриком.

На очищенную короткую резьбу, отступив 2-3 мм от конца

трубы, следует наматывать по часовой стрелке два-три слоя ленты при условном

проходе трубы до 20 мм, и три-четыре слоя - при условном проходе трубы 25 мм и

более. При этом ленту, не растягивая, необходимо плотно прижимать к поверхности

резьбы.

Навертывать муфту на резьбу с подмотанной лентой или

пеньковым волокном следует равномерно, без возвратных движений.

Каждая труба в соединении должна иметь не менее пяти полных,

неповрежденных витков резьбы.

8.32. Соединения труб по трассе должны выполняться

неразъемными с помощью коротких резьб и разъемными с помощью короткой и длинной

резьбы. Неразъемные соединения должны выполняться навертыванием муфты на конец

одной из труб с короткой резьбой до упора и ввертыванием второй трубы с

короткой резьбой также до упора. При разъемных соединениях на конец трубы с

длинной резьбой следует навертывать контргайку, затем муфту, далее - муфту с

длинной резьбы завернуть на короткую до упора, а контргайку завернуть до упора

в муфту.

Примеры соединения труб приведены на рис.

32.

8.33. Присоединение труб к оболочкам, аппаратам и

электрооборудованию выполняют без уплотнения (с применением установочных

заземляющих гаек К480УЗ - К486УЗ) и с уплотнением (с применением прокладок и

контргаек по ГОСТ

8968-75).

Присоединение труб к аппаратам и электрооборудованию должно

быть разъемным. Разъемные соединения при этом рекомендуется выполнять с

применением стандартных сгонов по ГОСТ

8969-75.

Примеры присоединения труб с резьбой приведены на рис. 33.

8.34. Трубы без резьбы следует соединять раструбными

муфтами, гильзами из листовой стали и из труб большего диаметра, изготовленными

в МЭЗ.

Соединение труб без уплотнения следует выполнять прерывистой

сваркой не менее 30% наружного периметра труб и с уплотнением - сваркой по

всему периметру.

8.35. Соединяемые трубы в раструбные муфты и гильзы следует

вводить на глубину, величина которой приведена в табл. 21.

Таблица 21

|

Наружный

диаметр труб, мм

|

20

|

26

|

32

|

47

|

59

|

63

|

|

Минимальная

глубина ввода трубы, мм

|

12

|

14

|

16

|

18

|

22

|

25

|

8.36. Для исключения прожога труб сварку рекомендуется выполнять

сварочным током 100-120 А и электродами диаметром 3 мм, сварочный шов при этом

должен отвечать требованиям ГОСТ

5264-80.

8.37. Присоединение труб без резьбы к оболочкам, аппаратам и

электрооборудованию следует выполнять с применением муфт ТР-2УЗ - ТР-10УЗ,

вводных патрубков У476УХЛЗ - У479УХЛЗ и установочных заземляющих гаек К480УЗ -

К486УЗ.

Примеры присоединения труб без резьбы приведены на рис. 34.

8.38. Отверстия для ввода труб в коробки, протяжные ящики

следует пробивать инструментом для пробивки отверстий типа ИПО-6, ручным

механическим прессом ПРМПО или на специальных штампах прессами в МЭЗ.

Диаметр отверстий для ввода труб и минимальное расстояние

между осями соседних труб должны приниматься по табл. 22.

Таблица 22

|

Условный

проход трубы, мм

|

Наружный

диаметр электросварной трубы, мм

|

Диаметр

отверстия в стенке коробки, мм

|

Расстояние

от оси трубы до боковой стенки, мм

|

Расстояние

между осями соседних труб, мм

|

|

Условный

проход труб, мм

|

|

20

|

25

|

32

|

40

|

50

|

65

|

80

|

|

20

|

25

|

28

|

25

|

55

|

60

|

65

|

70

|

75

|

90

|

95

|

|

25

|

30

и 33

|

35

|

30

|

60

|

65

|

70

|

70

|

80

|

90

|

95

|

|

32

|

-

|

44

|

35

|

65

|

70

|

75

|

75

|

85

|

95

|

100

|

|

40

|

45

и 48

|

50

|

40

|

70

|

70

|

75

|

80

|

90

|

100

|

105

|

|

50

|

57

и 60

|

62

|

50

|

75

|

80

|

85

|

90

|

95

|

110

|

115

|

|

65

|

-

|

78

|

60

|

90

|

90

|

95

|

100

|

110

|

120

|

125

|

|

80

|

-

|

91

|

65

|

95

|

95

|

100

|

105

|

115

|

125

|

130

|

8.39.

Все соединения стальных труб и вводы в аппараты, электродвигатели и другие

оболочки должны обеспечивать надежный электрический контакт в цепи труба-труба,

труба-оболочка.

8.40.

Заземление (зануление) стальных труб, металлорукавов, коробок и аппаратов следует производить в соответствии с

«Инструкцией по устройству сетей заземления и молниезащите» М., 1993 (взамен СН

102-76). После завершения прокладки труб и их заземления поврежденные при

транспортировке и сварке участки окраски труб должны быть восстановлены.

Пластмассовые

трубы

8.41. Соединение элементов Э и ПП труб между собой, а также

с коленами из стальных и ПВХ труб следует выполнять горячей обсадкой, плотной

посадкой, муфтами из термоусаживающихся материалов.

8.42. При соединении горячей обсадкой конец трубы на

расстоянии 40-60 мм необходимо разогревать газовоздушной горелкой типа ГПМВ-01

в течение 30-50 с до размягчения, затем в разогретый конец вдвинуть оправку для

образования раструба. После этого в горячий раструб следует вставить до упора

конец другой трубы или колена и выдержать в покое до полного охлаждения. Пример

соединения приведен на рис. 35.

8.43. Соединение плотной посадкой рекомендуется выполнять с

царапающей вставкой. При таком соединении конец одной трубы вместе с царапающей

вставкой следует с усилием вдвинуть в раструб другой трубы или муфты до упора.

Пример соединения показан на рис. 36.

Царапающую вставку размером 20×20 мм из листовой стали

по ГОСТ

16523-70* толщиной 0,2 мм следует изготавливать в МЭЗ на прессе с помощью

штампа или специального устройства с вращающимися пробойниками на барабанах.

Пробои должны наноситься в шахматном порядке с обеих сторон вставки.

8.44. В качестве муфт рекомендуется использовать отрезки

шлангов из термоусаживающихся материалов (ТУМ) длиной 100-150 мм сечением 40 мм для труб с

наружным диаметром 20-32 мм и сечением 60 мм для труб диаметром 40-50 мм.

Соединение труб производится равномерным подогревом муфты до

температуры 120-135 °С газовоздушной горелкой в течение 8-10 с со вставленными

в муфту встык концами труб.

8.45. Соединение гофрированных труб следует выполнять

аналогично гладким трубам.

8.46.

Соединение НПВХ труб между собой и со стальными патрубками следует выполнять

плотной посадкой в раструб или муфтами без раструба, а также муфтами из ТУМ.

Рекомендуется также клеевое

соединение труб муфтами или с помощью раструба.

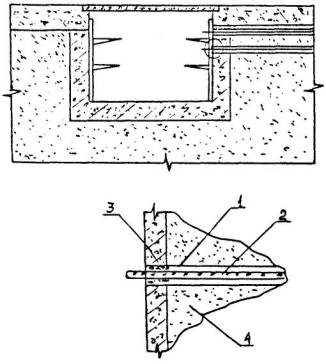

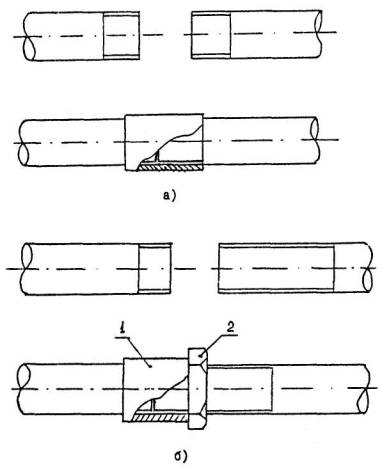

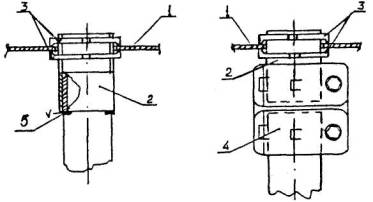

Рис. 32. Соединение

труб с резьбой

а) неразъемное соединение, б) разъемное

соединение,

1 - муфта по ГОСТ

8966-75, 2 - контргайка по ГОСТ

8968-75

Рис. 33.

Ввод в оболочки и аппараты труб с резьбой без уплотнения (а) и с уплотнением

(б)

1 - корпус аппарата (коробка, ящик), 2 - труба,

3 - гайка заземляющая, 4 - шайба,

5 - контргайка, 6 - перемычка ПГС, 7 - прокладка

резиновая

Рис. 34.

Ввод в оболочки и аппараты труб без резьбы

1 - корпус аппарата, 2 - патрубок вводной, 3 -

гайка заземляющая, 4 - муфта ТР, 5 - сварка

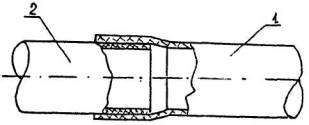

Рис. 35.

Соединение труб горячей обсадкой

1 - труба ПЭ, 2 - труба НПВХ, ПЭ, стальная

Рис. 36.

Соединение труб с помощью царапающей вставки

1 - труба, 2 - муфта, 3 - царапающая вставка

8.47. Для склеивания труб следует применять клей БМК-5К или

ИКФ-147, который наносится тонким слоем мягкой кистью на обработанные наждачной

бумагой и обезжиренные ацетоном концы труб. Узел соединения должен находиться в

покое не менее двух часов.

8.48. Соединение труб рекомендуется выполнять горячей

обсадкой или муфтами из ТУМ при прокладке в фундаментах, подливке пола,

межфундаментных пространствах; плотной посадкой - при прокладке в

заштукатуриваемых бороздах и открытой прокладке; склеиванием - в помещениях с

химически активными средами, вредно влияющими на изоляцию проводов, и в

наружных установках.

8.49.

Ввод в оболочки и аппараты выполняется без уплотнения или с применением

уплотняющих втулок У272УХЛЗ - У275УХЛЗ. Применяются также вводные патрубки

У476УХЛЗ - У479УХЛЗ, соединяемые с трубой плотной посадкой, или патрубки,

соединяемые с трубой с помощью муфт ТР-2УЗ - ТР-10УЗ.

Примеры ввода труб в оболочки и аппараты приведены на рис. 37.

8.50. При монтаже электропроводок в пластмассовых трубах

стальные коробки, аппараты, стальные колена, элементы стальных труб необходимо

заземлять (занулять) присоединением к специально предусмотренным для этой цели

проводникам, например, к магистрали заземления, специальной жиле кабеля,

отдельному проводу или к стальным конструкциям зданий, сооружений и специальным

выпускам на железобетонных конструкциях, используемых в качестве заземляющих

устройств.

Сечение отпаек для присоединений стальных коробок к нулевому

или заземляющему проводу следует выбирать в соответствии с табл.

23. Отпайки необходимо выполнять из того же материала, что и жилы фазных

проводов.

Металлические гибкие вводы, используемые при подводе к

электрооборудованию, следует заземлять (занулять) присоединением одного из

концов к корпусу заземленного электрооборудования.

Металлические скобы, закрепы, отрезки труб защиты кабелей от

механических повреждений при проходе через стены и перекрытия, отрезки стальных

труб при выходе из пола (фундамента) при прокладке электропроводок в

пластмассовых трубах, отрезки стальной полосы при прокладке по ним одиночных

кабелей, протяжные и ответвительные коробки и другие подобные детали, имеющие

длину стороны или диаметр основания не более 100 мм, заземлять (занулять) не следует.

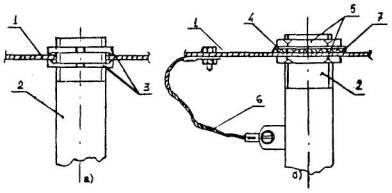

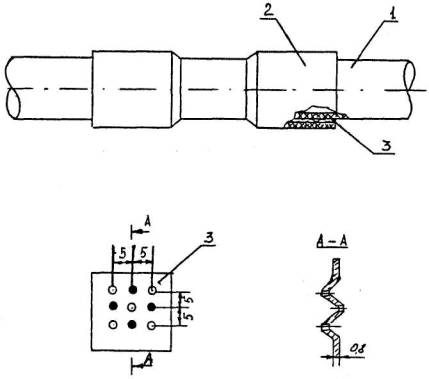

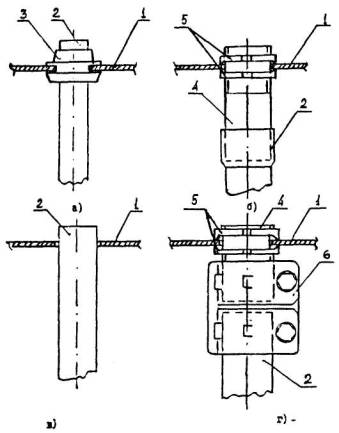

Рис. 37.

Ввод в оболочки и аппараты труб НПВХ с уплотнением (а) и без уплотнения (б, в,

г)

1 - корпус аппарата (коробка, ящик), 2 - труба,

3- уплотнительная втулка, 4 -

патрубок вводной, 5 - гайка

заземляющая, 6 - муфта ТР

Таблица 23

|

Сечение жил

фазных проводов, мм

|

Сечение

отпаек, мм

|

|

2,5

|

1,5-2,5

|

|

4

|

2,5

|

|

6

|

4

|

|

10

|

6

|

|

16-35

|

10

|

|

50-120

|

16

|

|

150

и выше

|

25

|

9. МОНТАЖ ПРОВОДОВ И КАБЕЛЕЙ В ТРУБАХ

9.1. Затягивать

провода и кабели в трубы следует после окончания общестроительных и отделочных

работ, монтажа технологического и электротехнического оборудования.

9.2. Марки проводов и кабелей должны соответствовать

кабельному журналу, а при его отсутствии - чертежу прокладки труб, на котором

должны быть указаны количество, марки и сечения проводов и кабелей.

9.3. Перед затяжкой проводов и кабелей необходимо проверить

надежность соединения и крепления труб, пакетов и блоков; удалить заглушки с

концов труб; убедиться в отсутствии сора и влаги в трубах, продувая их сжатым

воздухом давлением 0,5-0,7 кПа;

установить на концы стальных труб пластмассовые втулки типа В17УХЛ2 - В82УХЛ2

по ТУ 36-1899-80; затянуть в трубы стальную проволоку диаметром 2-5 мм;

разместить бухты проводов на инвентарных вертушках, а барабаны с кабелем на

домкратах.

9.4. Провода перед затяжкой должны быть выравнены, собраны в

пучок, концы также собраны в один узел и соединены со стальной проволокой.

9.5. Соединять концы проводов и кабелей со стальной

проволокой следует с помощью стального «чулка», специального карабина или

приспособления в виде цангового зажима.

9.6. Прокладку и затяжку проводов и кабелей с

поливинилхлоридной и резиновой изоляцией следует производить при температуре

воздуха не ниже минус 15 °С, а кабелей с бумажной изоляцией - не ниже 0 °С. Для

облегчения протяжки рекомендуется провода натирать тальком.

9.7. Для затяжки проводов рекомендуется использовать

электрифицированные приспособления типа ППТ-М и ПМТ, технические данные которых

приведены в прил. 20, или им подобные.

9.8. В вертикально проложенных трубах (стояках) провода

следует закреплять. Расстояние между точками крепления проводов должно быть:

сечением до 50 мм2 - не более 30 м; сечением 70-150 мм2 -

не более 20 м; сечением 185-240 мм2 - не более 15 м.

Крепить провода следует клицами или зажимами на концах труб

или в протяжных коробках. Клицы и зажимы должны быть изготовлены из

изоляционных материалов; если клицы или зажимы металлические, в местах их

установки на проводах должны быть установлены

изолирующие прокладки.

9.9. Все соединения и ответвления следует выполнять в

соединительных и ответвительных коробках и ящиках, конструкция которых должна

соответствовать способу прокладки и условиям окружающей среды.

9.10. Электропроводка в трубах должна обеспечивать

возможность замены проводов.

9.11. Места соединений и ответвлений жил проводов и кабелей

должны быть изолированы и иметь изоляцию, равноценную изоляции жил этих

проводов, кабелей и не должны испытывать механических усилий тяжения.

9.12. Соединять, оконцовывать и присоединять жилы проводов и

кабелей следует в соответствии с «Инструкцией по соединению изолированных жил

проводов и кабелей» М., 1993 (взамен ВСН

139-83).

9.13. В конечных точках разводки провода и кабели

следует маркировать в соответствии с данными проекта.

9.14. При

прокладке кабелей следует руководствоваться требованиями «Инструкции по

прокладке кабелей напряжением до 110 кВ», М., 1992 (взамен СН 85-74).

10. КОНТРОЛЬ КАЧЕСТВА РАБОТ

10.1. Качество работ должно обеспечиваться высоким уровнем

входного, операционного и приемочного контроля, соблюдением норм, требований и

правил настоящей Инструкции, СНиП 3.05.06-85 и ПУЭ, а также

выполнением всех технологических операций, приведенных в технологических

картах, утвержденных в установленном порядке.

10.2. Основным видом контроля качества является приемочный

контроль, который следует осуществлять визуально и измерением нормируемых

параметров. Контроль качества нормируемых параметров ЭМР должен проводиться

выборочно.

Объем выборки по каждой позиции наряда, калькуляции по видам

работ приведен в табл. 24.

Таблица 24

|

Объем

работ

|

1-4

|

5-6

|

7-10

|

11-36

|

37-70

|

71-120

|

121-200

|

более

200

|

|

Объем

выборки

|

Сплошная

проверка

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

10.3. При проведении приемочного контроля должна учитываться

значимость дефектов, которые подразделяются на две категории.

К I

категории относятся недопустимые дефекты, снижающие уровень безопасности

эксплуатации и надежности электроустановки, а также несоответствие выполненной

работы рабочей документации. При этом следует контролировать:

соответствие проводки проекту и рабочей документации;

надежность крепления конструкций и труб к строительным

основаниям (визуально);

качество сварки конструкций и соединений стальных труб без

резьбы (постукиванием молотком);

соединение стальных труб между собой и с оболочками

оборудования, коробками (разводным ключом проверить затяжку муфт, контргаек);

наличие на концах труб пластмассовых втулок (визуально);

уплотнение проводов и кабелей в трубах при выходе в

кабельные сооружения (визуально);

зануление (заземление) стальных труб, а также стальных колен

и прямых элементов при выходе из подливки пола и фундаментов (визуально);

соответствие радиусов изгиба труб допустимым радиусам

(метром, рулеткой);

наличие крепления проводов в протяжных или ответвительных

коробках при вертикальной прокладке (визуально);

надежность выполнения соединений и оконцеваний жил (согласно

«Инструкции по соединению изолированных жил проводов и кабелей» М., 1993, (взамен

ВСН

139-83);

правильность присоединения проводов и кабелей (прозвонкой);

соответствие маркировки проводов и кабелей проектным данным

(визуально);

сопротивление изоляции жил проводов и кабелей (между собой и

относительно стальной трубы), которое должно быть не менее 0,5 мОм

(мегаомметром 1000 В).

10.4. Дефекты I

категории недопустимы.

10.5. Ко II

категории относятся допустимые дефекты, снижающие некоторые технические и

эстетические показатели электромонтажных работ, но не влияющие на безопасность

эксплуатации и общую надежность электроустановок. При этом следует

контролировать: отсутствие вмятин на стальных трубах, надрезов и трещин на ПВХ

трубах (визуально);

наличие и качество защитной окраски стальных труб и

конструкций (визуально);

наличие защитных устройств от механических повреждений ПВХ

труб согласно проекту (визуально);

наличие требуемых уклонов открыто проложенных труб

(визуально);

соединение открыто проложенных ПВХ труб между собой и с

оболочками, коробками (визуально);

расстояние между точками крепления открыто проложенных труб

(рулеткой, метром);

параллельность проложенных открыто труб (визуально).

10.6. Дефекты II

категории допустимы в определенных пределах.

11. ТЕХНИКА БЕЗОПАСНОСТИ И ПОЖАРНАЯ

БЕЗОПАСНОСТЬ

11.1. При выполнении работ по монтажу электропроводок в

трубах необходимо руководствоваться действующими документами по технике

безопасности - «Правилами по технике безопасности при монтаже и наладке» (М.,

ММСС СССР, 1990), «Типовыми правилами пожарной безопасности для промышленных

предприятий» (М., Энергия, 1975).

Для работ, специфика которых не учтена в вышеуказанных

правилах, в ППР следует предусматривать специальные указания по технике

безопасности и пожарной безопасности на данные виды работ.

11.2. В помещениях, где обрабатываются трубы из ПВХ,

запрещается производить работы, связанные с выделением взрывоопасных газов или

паров ЛВЖ, т.к. во время трения металла о трубы при больших скоростях

образуются искры.

11.3. При погружении пластмассовых труб в нагретую жидкость

(например, глицерин) необходимо следить за тем, чтобы трубы были сухими во

избежание выплеска жидкости. При указанных работах необходимо пользоваться

рукавицами и защитными очками.

11.4. Нельзя использовать трубы в качестве опоры для

подмостей и настилов, для крепления к ним канатов, тяг и каких-либо других

такелажных средств.

11.5. При монтаже пластмассовых труб запрещается прислонять

к ним лестницы или стремянки, ходить по трубам или садиться на них, допускать

падение на трубы каких-либо предметов, стучать по трубам и элементам трубной

разводки. В ходе монтажа труб нельзя исправлять их положение на опорных

конструкциях натягом.

11.6. Затяжка кабелей в трубы с использованием механизмов

должна выполняться с соблюдением дополнительных мер безопасности: инструктажа

непосредственно в рабочей зоне, четких команд на совместные действия рабочих по

всей трассе прокладки, мер предосторожности против попадания рук в проемы и

трубы. Все операции при затяжке должны выполняться в рукавицах и очках для

защиты глаз от попадания конца проволоки при возможном ее разрыве.

11.7. При монтаже пластмассовых труб в арматурном каркасе

фундамента необходимо обеспечить временную защиту труб от загорания и

расплавления при производстве сварочных работ.

11.8. Клей, клеевые вещества и растворители необходимо хранить

в герметически закрытой таре в темном помещении, приспособленном для

складирования легковоспламеняющихся веществ, на расстоянии не менее 2-х метров

от приборов водяного отопления. Другие виды отопления в этих помещениях не

допускаются.

11.9. При работе с газовой горелкой необходимо соблюдать

правила пользования газовыми приборами.

Приложение

1

Справочное

Химическая

стойкость термопластов

|

Транспортируемые и окружающие среды

|

Концентрация, %

|

ПВД

|

ПНД

|

ПП

|

ПВХ

|

|

20 °С

|

60 °С

|

20 °С

|

60 °С

|

20 °С

|

60 °С

|

20 °С

|

60 °С

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Кислоты:

|

|

Азотная

|

20-50

|

О

|

Н

|

О

|

Н

|

О

|

-

|

С

|

Н

|

|

Адипиновая

|

Насыщенный раствор

|

С

|

С

|

С

|

О

|

С

|

С

|

С

|

Н

|

|

Борная

|

То же

|

С

|

С

|

С

|

О

|

С

|

С

|

С

|

О

|

|

Бензойная

|

|

С

|

С

|

С

|

О

|

С

|

С

|

С

|

С

|

|

Бромистоводородная

|

50

|

С

|

С

|

С

|

О

|

С

|

-

|

С

|

О

|

|

Винная

|

10

|

С

|

С

|

С

|

О

|

С

|

О

|

С

|

Н

|

|

Гликолевая

|

50-70

|

С

|

С

|

С

|

С

|

С

|

С

|

С

|

С

|

|

Жирная

|

|

С

|

С

|

С

|

С

|

С

|

С

|

С

|

С

|

|

Дубильная

|

|

С

|

С

|

С

|

О

|

С

|

С

|

С

|

-

|

|

Дихлоруксусная

|

50-100

|

С

|

Н

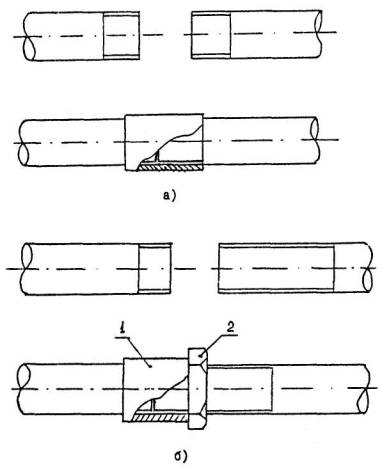

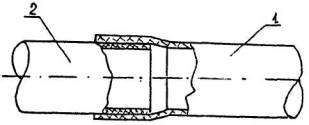

|