ОТРАСЛЕВОЙ

СТАНДАРТ

|

ОТРАСЛЕВАЯ

СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

Метод и средства

определения

динамических характеристик датчиков температур

газовых потоков

|

ОСТ 1

00418-81

На 30 страницах

Введен впервые

Проверено в 1989 г.

|

Распоряжением Министерства от 20 мая 1981 г. № 087-16 срок

введения установлен с 1 января 1982 г.

Настоящий стандарт устанавливает метод и

средства определения динамических характеристик датчиков температур

сопротивления и термоэлектрических, предназначенных для измерения температур

газового потока при исследованиях, испытаниях и эксплуатации изделий

авиационной техники (в дальнейшем изложении - датчики).

Метод определения динамических

характеристик - экспериментально-расчетный состоит в непосредственной

регистрации переходной характеристики датчиков в тепловом регулярном режиме

первого рода и последующим расчетным определением параметров динамической

характеристики.

1.1. При определении переходной

характеристики должны выполняться следующие операции:

- внешний осмотр датчиков - п. 4.1;

- регистрация выходного сигнала

чувствительных элементов датчиков - пп. 4.2

и 4.3.

2.1. При определении переходной характеристики должны

применяться:

- образцовые манометры по ГОСТ 6521-81 - для измерения

статического, полного давления или динамического напора потока;

- образцовый термометр 3-го разряда по ГОСТ 8.080-80 -

для измерения температуры потока;

- потенциометр постоянного тока класса точности 0,05

по ГОСТ

9245-81 с верхним пределом измерения не более 50 мВ и ценой ступени младшей

измерительной декады не более 10-3 мВ - для измерения термоэдс

датчиков термоэлектрических и разбаланса измерительного моста датчиков

сопротивления;

- осциллограф светолучевой по ГОСТ 9829-81 с

вибраторами типов М 004/015 и М 017/150 - для регистрации выходного сигнала

датчиков с показателями тепловой инерции менее 10 с;

- установка газовая (воздушная) со стабильными

параметрами потока в месте размещения испытуемых датчиков - для охлаждения

(нагрева) датчиков при температуре и заданных статическом давлении и скорости

потока;

- устройство предварительного нагрева (охлаждения)

испытуемых датчиков;

- устройство, обеспечивающее ступенчатую подачу

нагрева (охлаждения) потоком испытуемых датчиков.

2.2.

Диапазон параметров потока в газово-воздушной установке должен соответствовать

задачам испытаний.

Неравномерность полей параметров потока в рабочем

сечении и нестабильность их поддержания на режиме определения переходной

характеристики не должны превышать ±1 % от перепада

полного торможения - по температуре и от динамического напора - по давлению.

2.3. Устройство предварительного нагрева (охлаждения)

испытуемых датчиков относительно температуры газового потока должно

обеспечивать глубину погружения испытуемых датчиков на длину их погружаемой

части в условиях эксплуатации и поддерживать изменение температуры

чувствительного элемента испытуемых датчиков не более ±2 °С.

Диапазон изменения температуры испытуемых датчиков в

устройстве предварительного нагрева (охлаждения) относительно температуры

потока должен соответствовать задачам испытаний.

2.4. Время реализации ступенчатого изменения

температуры среды, окружающей испытуемые датчики, должно быть не более 1/3

времени показателя тепловой инерции.

2.5. Газовая (воздушная) установка, укомплектованная

устройством предварительного нагрева (охлаждения), устройством его подачи на

испытуемые датчики образцовыми и регистрирующими приборами, а также

эксплуатационной документацией (техническим описанием, паспортом и инструкцией

по эксплуатации), допускается к применению только после ее метрологической

аттестации в соответствии с требованиями ГОСТ 8.326-78.

2.6. За аттестованной установкой для определения

динамических характеристик датчиков, находящейся в эксплуатации, должен быть

установлен метрологический надзор путем:

- периодической поверки образцовых и регистрирующих

средств измерений, входящих в состав установки;

- проверки сходимости результатов определения

показателя тепловой инерции по контрольным датчикам;

- проверки времени реализации ступенчатой подачи

нагрева (охлаждения) датчиков;

- проверки стабильности поддержания параметров

газового потока.

2.7. Периодическая поверка образцовых и регистрирующих

средств измерения, входящих в состав установки, осуществляется в соответствии с

требованиями ГОСТ

8.513-84.

2.8. Для

проверки сходимости результатов определения динамических характеристик на

установке выполняют двукратное определение показателя тепловой инерции по

контрольным термометрам. Результаты, полученные при двукратном определении, не

должны расходиться больше чем на основную суммарную погрешность определения

показателя тепловой инерции Dсум.

2.9. Проверку времени реализации ступенчатой подачи

нагрева (охлаждения) выполняют по п. 2.8

при регистрации переходной характеристики контрольных датчиков. Результаты

двукратного определения времени ступенчатой подачи устройством нагрева

(охлаждения) не должны расходиться больше чем на погрешность регистрации

отметки времени осциллографов Dвр.

2.10. Проверку стабильности поддержания параметров

газового потока провести по п. 2.8.

Результаты измерений параметров газового

потока за время регистрации переходных характеристик не должны расходиться

больше чем указано в п. 2.2.

2.11. Технические характеристики средств определения

динамических характеристик датчиков приведены в справочном приложении 1.

3.1. При проведении эксперимента должны соблюдаться

следующие условия:

- температура воздуха в помещении с измерительной

аппаратурой должна быть (25 ± 10) °С и не должна изменяться больше чем на 1 °С в течение 1

ч работы;

- относительная влажность в помещении должна быть не

более 80 %;

- действие вибрации в помещении не должно вызывать

колебания наиболее чувствительного средства измерений с амплитудой колебания

более 1/4 цены деления его шкалы;

- в помещении не должно быть пыли, дыма, газов и

паров, вызывающих загрязнение деталей измерительных приборов и регистрирующей

аппаратуры.

3.2. Перед определением переходной характеристики

должны быть выполнены следующие работы:

- подготовка средств нагрева и охлаждения испытуемых

датчиков;

- подготовка регистрирующей аппаратуры для записи

показаний выходного сигнала датчиков в переходном процессе.

3.3. При подготовке средств нагрева и охлаждения

следует соблюдать следующий порядок:

- установить постоянный расход газового потока в

установке, обеспечивающий скорость потока в рабочем сечении согласно задаче

испытания;

- установить в устройстве предварительного нагрева

(охлаждения) подогрев (охлаждение), произвести опробование датчиков (п. 4.2) и убедиться в достижении

установившейся повышенной (пониженной) температуры испытуемых датчиков согласно

задаче испытания;

- включить устройство ступенчатой подачи нагрева

(охлаждения), проверить его исправность.

3.4. Подготовка измерительных приборов и

регистрирующей аппаратуры должна осуществляться согласно инструкциям по их

эксплуатации.

3.5.

Отметка времени и скорость протяжки диаграммной бумаги в осциллографе должны

выбираться из условия ожидаемого показателя тепловой инерции датчиков.

Отметка времени не должна быть более 0,1 значения

показателя тепловой инерции датчиков e63.

Интервал между двумя отметками времени не должен быть

менее 0,25 мм.

3.6. Значения показателя тепловой инерции датчиков e63 приведены в справочном приложении 2.

4.1. Внешний осмотр датчиков

4.1.1. При внешнем осмотре датчиков должно быть

установлено соответствие требованиям, которые предъявляются в документации к их

внешнему виду. Замечания о несоответствии этим требованиям должны быть занесены

в протокол, оформление которого приведено в обязательном приложении 3.

4.1.2. Испытуемые датчики должны быть исправными

(годными к эксплуатации) и иметь статическую градуировку в соответствии с ГОСТ

8.338-78.

4.2.

Опробование датчиков

4.2.1. Испытуемые датчики поставить в рабочее сечение

установки. Глубина погружения и положение входных отверстий штуцеров или камер

торможения должны соответствовать рабочим в условиях эксплуатации.

Примечание. Затенение рабочего сечения установки испытуемыми

датчиками более 10 % сечения не допускается. При большем затенении параметры

динамической характеристики не будут достоверны.

4.2.2. Исправные испытуемые датчики присоединить к

измерительной схеме с выводом сигнала на переключатель для подачи его на

потенциометр или вибратор осциллографа.

4.2.3. На испытуемые датчики надвинуть устройство

предварительного нагрева (охлаждения) и наблюдать за изменением температуры по

показаниям потенциометра.

4.2.4. По достижении установившейся температуры

испытуемых датчиков включить осциллограф на режим регистрации.

4.3.

Определение переходной характеристики

4.3.1. При регистрации начальной установившейся

температуры испытуемых датчиков включить устройство ступенчатой подачи

охлаждения (нагрева) на датчики.

4.3.2. Регистрацию показаний испытуемых датчиков

продолжать до наступления установившейся температуры датчиков в газовом потоке.

4.3.3. При регистрации показаний испытуемых датчиков

наблюдать показания приборов, измеряющих статическое давление, полное давление

или динамический напор потока, и записать в протокол.

4.3.4. При работе с электроизмерительной и

регистрирующей аппаратурой необходимо соблюдать требования безопасности,

указанные в эксплуатационной документации на них.

5.1.

Вычислить значения температуры испытуемых датчиков в зарегистрированном

переходном процессе с помощью статической градуировки датчиков и градуировки

отклонений вибратора осциллографа.

Квантование кривой зарегистрированного переходного

процесса должно отвечать требованиям п. 3.5 и

ординаты выбираться на отметках времени. При линейной градуировочной

характеристике датчиков и линейной зависимости отклонений вибратора от

подаваемого на вход сигнала эти вычисления не производят.

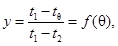

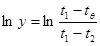

5.2.

Представить зарегистрированную по п. 4.3

характеристику в виде функции относительного изменения температуры испытуемых

датчиков от времени:

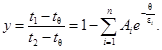

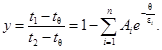

где t1 - температура датчика при начальной установившейся

температуре среды;

t2 - температура датчика при конечной установившейся

температуре среды;

tq - температура датчика в момент времени q.

5.3.

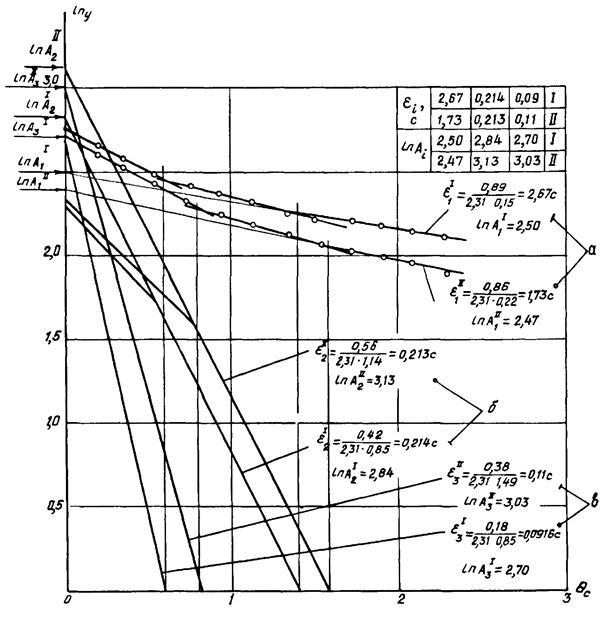

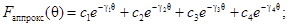

Зависимость по п. 5.2 обработать

для получения коэффициентов выражения, аппроксимирующего суммой экспонент

переходную характеристику испытуемых датчиков:

5.4.

Определение параметров переходной характеристики графоаналитическим методом

приведено в справочном приложении 4.

5.5. Алгоритм программы обработки функции

переходного процесса датчиков и определение динамической характеристики приведены

в справочном приложении 5.

5.6.

Показатель тепловой инерции испытуемых датчиков e63 определить как

время от начала переходного процесса до ординаты, равной y63 = (1 - 0,631)(t1 - t2), т.е. время, за которое температура датчиков изменилась

на 63 %. В справочном приложении 6 приведен пример определения e63.

5.7. Из результатов измерений и

обработки, выполненных в соответствии с пп. 4.3

и 5.1 - 5.6, вычисляют средние значения показателя тепловой

инерции и параметров переходной характеристики.

5.8.

Для каждого чувствительного элемента испытуемых датчиков определяют разность

между средним и индивидуальным значениями вычисленных параметров

экспериментально-расчетным способом.

Разность этих значений как для одного

чувствительного, так и нескольких идентичных в общем штуцере датчиков должна

быть в пределах погрешности определения соответствующего параметра.

5.9. Датчики, не удовлетворяющие

требованию п. 5.8, должны быть

подвергнуты повторным 3-кратным испытаниям по пп. 4.3 и 5.1 - 5.6. При повторении отрицательных

результатов датчики по динамической характеристике бракуются.

6.1.

Погрешность определения переходной характеристики и показателя тепловой инерции

складывается из погрешностей:

- регистрации амплитуды вибратором

светолучевого осциллографа deр;

- регистрации

отметки времени осциллографом dDвр;

- отсчета длин отрезков на осциллограмме

(амплитуд, отметок времени) dlр;

- измерения (определения) и поддержания

параметров газового потока за период регистрации переходного процесса:

dРст - статического

давления;

dW - скорости;

dР* (dВ0) - полного давления;

dt - температуры

полного торможения.

6.2. Погрешности регистрации амплитуд

выходного сигнала испытуемых датчиков и отметки времени осциллографом

указываются в технических данных осциллографа и вибратора.

6.3. Отсчет длин отрезков на

осциллограмме производится при обработке переходной характеристики по пп. 5.2, 5.3, 5.4, 5.6.

Погрешность отсчета носит субъективный характер. Максимальная погрешность

отсчета длины отрезка оценена dВ = ±0,5 мм.

6.4. Погрешность измерения полного

давления, динамического напора, температуры потока находятся из технических

данных измерительных приборов.

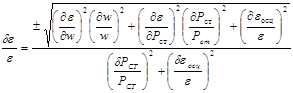

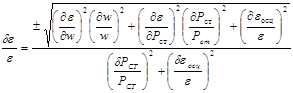

6.5. Суммарная относительная погрешность

определения показателя тепловой инерции и параметров переходной характеристики

рассчитывается как среднее квадратическое отклонение из суммы квадратов составляющих

относительных погрешностей со своими коэффициентами влияния:

где  - относительная составляющая

погрешность в определении значения ei от погрешности скорости потока;

- относительная составляющая

погрешность в определении значения ei от погрешности скорости потока;

- относительная

составляющая погрешность в определении значения ei от погрешности статического давления потока;

- относительная

составляющая погрешность в определении значения ei от погрешности статического давления потока;

- относительная погрешность в определении из

осциллограммы ei переходного

процесса;

- относительная погрешность в определении из

осциллограммы ei переходного

процесса;

и

и  -

коэффициенты влияния составляющих погрешностей (скорости, давления),

определяемые из аналитической зависимости параметров переходной характеристики

или показателя тепловой инерции от физических параметров потока.

-

коэффициенты влияния составляющих погрешностей (скорости, давления),

определяемые из аналитической зависимости параметров переходной характеристики

или показателя тепловой инерции от физических параметров потока.

7.1. Положительные результаты определения

динамических характеристик оформляются свидетельством об определении

динамических характеристик.

Оформление свидетельства об определении

динамических характеристик датчиков температур приведено в обязательном

приложении 7.

7.2. На датчики, признанные негодными к

применению по динамическим характеристикам, оформляется извещение о

непригодности с указанием требований настоящего стандарта, которым датчики не

удовлетворяют.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СРЕДСТВ

ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ДАТЧИКОВ

1. КРАТКОЕ ТЕХНИЧЕСКОЕ

ОПИСАНИЕ ВОЗДУШНОЙ УСТАНОВКИ УВ-010

1.1. Установка УВ-010 предназначена для

экспериментального определения переходных характеристик - полных динамических

характеристик датчиков, применяемых на объектах авиационной техники (с

показателем тепловой инерции e63 ≥ 0,5 с).

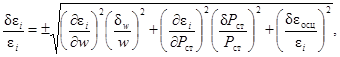

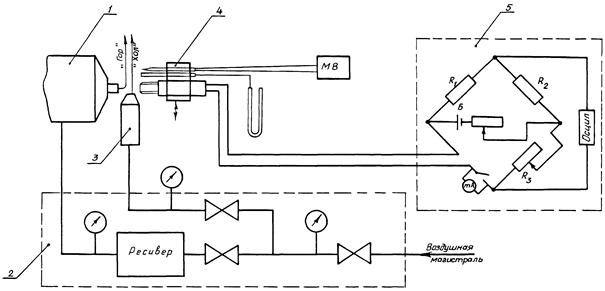

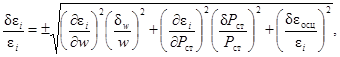

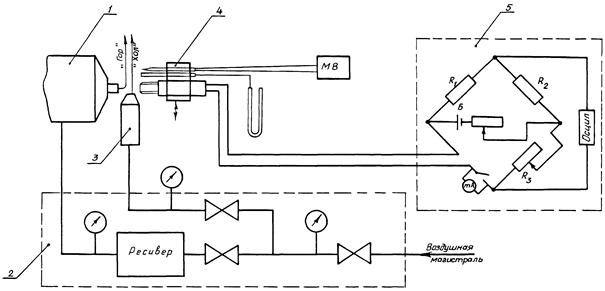

1.2. Структурная схема установки УВ-010

представлена на черт. 1.

Вертикально расположенное сопло 1

расширяющимися трубопроводами 2, 4 соединено с центробежными вентиляторами 3,

5. Приводные моторы 6, 7 вентиляторов работают от сети переменного тока

напряжением 380 В мощностью по 7,5 кВт каждый. В начальном участке

соединительного трубопровода 4 установлена поворотная заслонка 8 для

регулирования расхода воздуха и, следовательно, скорости потока в рабочем

сечении сопла. Для организации потока в зоне измерения температуры полного

торможения на входном сечении сопла 1 установлен патрубок 9 длиной 450 мм,

расположенный конусной частью в сторону сопла и цилиндрической - к входу

потока, с диаметром на входе 400 мм и 186 мм - на выходе. Вся входная часть

закрыта фильтром 10, имеющим диаметр 800 мм и высоту 850 мм. Включение

установки, регулирование скорости потока, нагрев электрических печей, ввод и

сдергивание печей пневмоприводом производится с пульта управления 11.

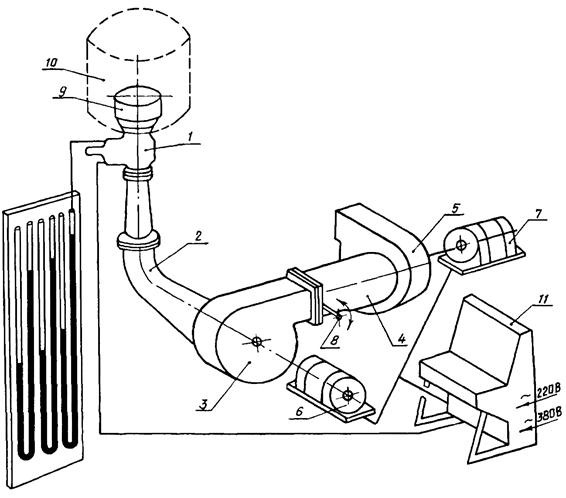

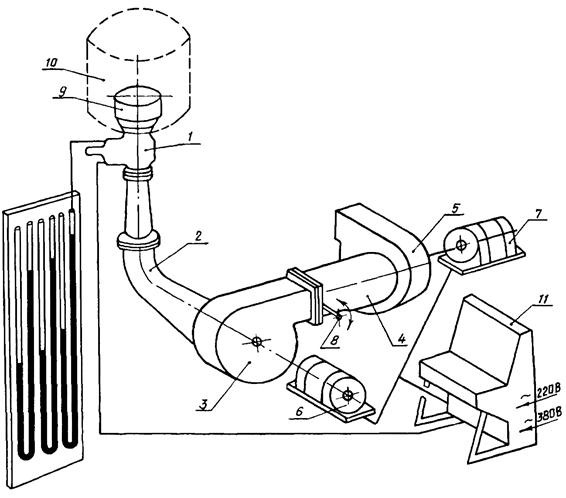

1.3. Структурная схема рабочей части

установки УВ-010 представлена на черт. 2.

Сопло 1 с цилиндрическим измерительным

участком 100 мм имеет внешние площадки с отверстиями для монтажа поверяемых датчиков

2, пневмопривода 3, нагревательных печей 4, 5, устройства для отбора

статического давления 7.

Отбор статического давления проводится

через отверстия диаметром 1 мм на стенках сопла в четырех сечениях его рабочего

участка. Статическое давление, осредненное по сечениям, подводится к водяному

манометру 6.

Вход сопла 1 (со стороны забора воздуха)

выполнен по лемнискате. Внутренние стенки сопла отполированы. Снаружи сопло

теплоизолированно для уменьшения теплообмена с окружающим пространством. Для

нагрева испытуемых датчиков используются нагревательные печи 4, 5 трубчатого

типа. Их внутренние размеры определяются размерами испытуемых датчиков.

Сдергивание печи с испытуемых датчиков осуществляется с помощью пневмопривода 3

за время 0,1 с. Пневмопривод 3 расположен на одном кронштейне с печами и

приводит в возвратно-поступательное движение либо печь 5, либо печь 4.

Пневмопривод работает от воздушной магистрали Р = 400 кПа (4 кгс/см2).

1 -

сопло; 2, 4 - трубопроводы; 3, 5 - центробежные вентиляторы; 6, 7 - приводные

моторы; 8 - поворотная заслонка; 9 - патрубок; 10 - фильтр; 11 - пульт

управления

Черт. 1

1 -

сопло; 2 - датчик, 3 - пневмопривод; 4, 5 - нагревательные печи; 6 - водяной

манометр; 7 - устройства для отбора статического давления

Черт. 2

1.4. Технические характеристики УВ-010 следующие:

- диапазон скоростей в рабочем сечении сопла от 0 до

160 м/с;

- температура торможения воздушного потока в диапазоне

от 17 до 27 °С;

- затенение рабочего пространства сопла испытуемыми

датчиками не более 7 - 8 % сечения сопла;

- колебание температуры за время эксперимента в

рабочем сечении сопла ±1 % от измеряемой температуры;

- колебание скоростного напора в рабочем сечении сопла

по отношению к среднему значению в пределах ±0,25 %;

- минимальное время одергивания печи пневмоприводом

0,1 с;

- максимальная температура нагрева испытуемых датчиков

400 °С;

- погрешность экспериментально-расчетного определения

показателей тепловой инерции при доверительной вероятности Р = 0,8 не

превышает:

для e = 2,5 - 4,0 с ±3,5 %;

для e = 1,5 - 2,5 с ±6,5 %.

1.5. Технические характеристики электрических печей

установки УВ-010 следующие:

- напряжение питания 36 В;

- сила тока до 10 А;

- мощность 360 В. А;

- сопротивление нагревателя 3,6 Ом;

- диаметр проволоки нихромового нагревателя 1 мм.

2. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ УСТАНОВКИ

ГРАДУИРОВОЧНОЙ ТЕПЛОВОЙ ИМПУЛЬСНОЙ (УГТИЗ)

2.1. Установка УГТИЗ предназначена для

создания воздушной струи со ступенчатым во времени изменением температуры

воздействия на малоинерционные контактные датчики и регистрации полной

динамической характеристики - переходной характеристики миниатюрных контактных

датчиков (с показателем тепловой инерции e63 < 0,5 с).

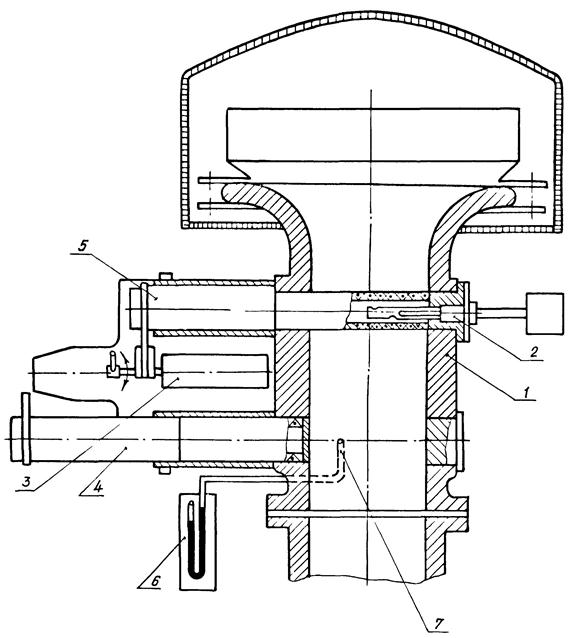

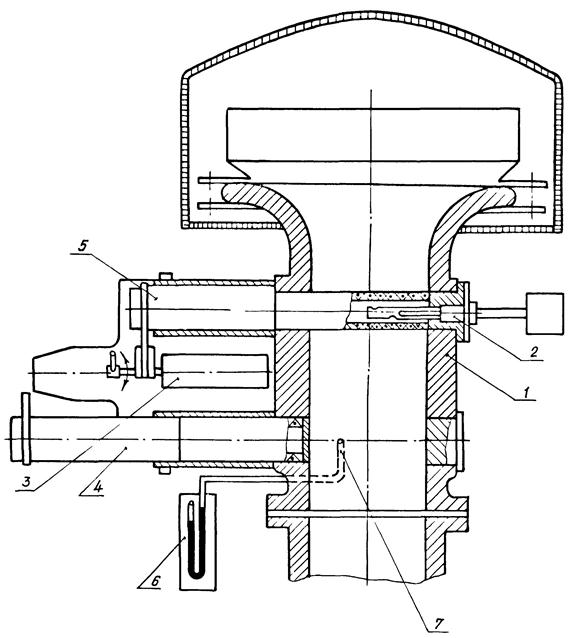

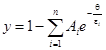

2.2. Функциональная схема установки УГТИЗ

представлена на черт. 3.

Установка состоит из нагревательного

элемента (нагреватель 1), устройства подачи магистрального воздуха 2,

устройства для переключения воздушных струй (пневмоклапан 3), приспособления

для закрепления и перемещения испытуемых датчиков и контрольного

комбинированного насадка (координатное устройство 4), измерительной системы и

системы управления установки 5.

Нагреватель - проточный

теплоизолированный резервуар с открытыми нихромовыми спиралями, заключенными в

керамические трубки. С одной стороны воздухонагревателя имеется штуцер для

подвода сжатого воздуха из промышленной магистрали, с другой - съемный

наконечник с профилированным соплом. Предусмотрены четыре исполнения сопла в

зависимости от типа и размеров испытуемых датчиков.

1 -

нагреватель; 2 - устройство подачи магистрального воздуха; 3 - пневмоклапан; 4

- координатное устройство; 5 - система управления установки

Черт. 3

Пневмоклапан отсекает от испытуемых

датчиков струю горячего воздуха из нагревателя. Подача струи горячего воздуха

на испытуемые датчики осуществляется при открытии клапана, когда воздух из

магистрали поступает в поршневую камеру и по достижении в ней давления около

300 кПа (3 кгс/см2) поршень приходит в движение, перекрывая в сопле

выход холодной струи.

Координатным устройством крепятся и

перемещаются в трех плоскостях испытуемые датчики и комбинированный насадок,

контролирующий и измеряющий температуру и скорость воздушной струи из

нагревателя. Комбинированный насадок имеет трубку полного напора с внутренним

диаметром 0,3 мм и термопару ТХА диаметром 0,12 мм из термопарного микрокабеля,

наружный диаметр микрокабеля 1,0 мм.

Манометром на 3 кПа (300 мм вод. ст.)

измеряется перепад медленно меняющихся давлений воздуха при Рст

до 100 кПа (1 кгс/см2).

2.3. Технические данные УГТИЗ следующие:

- максимальная скорость струи из

нагревателя 60 м/с при нагреве силой тока 6 А и на расстоянии 5 - 10 мм от

среза сопла нагревателя;

- максимальная температура струи из

нагревателя 360 °С при нагреве силой тока 6 А и на расстоянии 5 - 10 мм

от среза сопла нагревателя;

- колебания температуры и скоростного

напора в сечении воздушной струи ±2 % по отношению к

среднему значению на расстоянии 5 - 10 мм от среза сопла нагревателя;

- рабочее давление в воздушной магистрали

не менее 400 кПа (4 кгс/см2);

- время подачи горячей воздушной струи не

более 0,001 с;

- минимальное давление, при котором

срабатывает пневмоклапан, 280 кПа (2,8 кгс/см2);

- максимальная сила тока 6 А;

- напряжение питания 220 В;

- погрешность экспериментально-расчетного

определения показателя тепловой инерции 0,0062 - 0,00063 с при доверительной

вероятности Р = 0,8.

ПРИЛОЖЕНИЕ 2

Справочное

ЗНАЧЕНИЯ ПОКАЗАТЕЛЕЙ ТЕПЛОВОЙ ИНЕРЦИИ ДАТЧИКОВ

ТЕМПЕРАТУРЫ e63,

с

|

Наименование и обозначение датчика

|

Характеристика конструкции

|

Параметры потока

|

e63, с

|

Примечание

|

|

материал чувствительного элемента

|

диаметр проволоки, мм

|

размещение чувствительного элемента

|

скорость W, м/с

|

статическое давление Рст, кПа (мм

рт.ст.)

|

температура, К

|

|

Серийное

производство - штатные датчики

|

|

Термопары:

Т-142

|

Хромель-алюмель

|

1,20

|

В

камере торможения

|

160

|

86

(648)

|

279

|

≤

1,80

|

Спай

встык

|

|

Т-99

|

Хромель-алюмель

|

1,20

|

160

|

86

(648)

|

279

|

2,20

... 2,80

|

|

Т-39-3

|

Хромель-алюмель

|

1,20

|

Открытого

типа в штуцере

|

160

|

86

(648)

|

279

|

1,10

... 1,20

|

|

Сопротивления:

П-98АМ

|

Платина

|

0,04

|

160

|

86

(648)

|

270

|

1,80

± 0,20

|

|

Градуировка

по ГОСТ

6651-84

|

|

П-97АМ

|

Платина

|

0,04

|

160

|

86

(648)

|

279

|

1,60

± 0,20

|

|

П-102

|

Платина

|

0,04

|

160

|

86

(648)

|

279

|

1,60

± 0,20

|

|

Опытное

производство

|

|

Термопары:

ТВР

|

Сплавы

вольфрам-рений

|

0,34

|

Длина вылета

от керамики 20 мм

|

160

|

86

(648)

|

293

|

0,13

|

Градуировка по

ГОСТ

3044-84

|

|

ТИР

|

Иридий родий

60 - иридий

|

0,50

|

160

|

86

(648)

|

293

|

0,27

|

Градуировка по

МУ МАП

|

|

ТПР

|

Платинородий

30 - платинородий 6

|

0,50

|

160

|

86

(648)

|

293

|

0,22

|

Градуировка по

ГОСТ

3044-84

|

|

ТХА

|

Хромель-алюмель

|

0,50

|

160

|

86

(648)

|

293

|

0,53

|

|

ТХА

|

-

|

0,20

|

Рабочий спай

пластина толщиной 30 мкм шириной 1,2 мм

|

46

|

100

(750)

|

293

|

0,06

|

|

Термопары

кабельные:

ТХА из

термопарного кабеля типа КТМС

|

Хромель-алюмель

|

0,23

|

Спай заварен с

оболочкой

|

46

|

100

(750)

|

293

|

0,98

|

Диаметр кабеля

dк = 1,0 мм

|

|

Хромель-алюмель

|

0,11

|

46

|

100

(750)

|

293

|

0,40

|

Диаметр кабеля

dк = 0,5 мм

|

|

Хромель-алюмель

|

0,06

|

46

|

100

(750)

|

293

|

0,10

|

Диаметр кабеля

dк = 0,3 мм

|

|

Хромель-алюмель

|

0,23

|

Открытого

типа

|

46

|

100

(750)

|

293

|

0,30

|

Диаметр кабеля

dк = 1,0 мм

|

|

Сопротивления.

ТСВ

|

Вольфрамовая

проволока

|

0,06

|

46

|

100

(750)

|

293

|

0,017

|

Индивидуальная

градуировка R(t)

|

|

Вольфрамовая

проволока

|

0,03

|

46

|

100

(750)

|

293

|

0,075

|

ПРИЛОЖЕНИЕ 3

Обязательное

|

Форма протокола определения динамических

характеристик датчиков

ПРОТОКОЛ

определения динамической характеристики

датчика температур _________

типа _____

1. Общие данные об испытуемом датчике

температур

Таблица

1

|

Тип

|

Градуировка

|

Кем

представлен

|

Кем

разработан,

изготовлен

|

Чувствительность

элемента

|

Краткие

сведения о

конструкции

|

Вид

(причина)

определения

динамических характеристик

|

|

материал

|

диаметр

|

|

|

|

|

|

|

|

|

Результаты внешнего

осмотра ______________________________________________

|

|

___________________________________________________________________________

|

|

2. Метрологические характеристики

|

|

Градуировка по температуре

____________________по ГОСТ _______________

|

|

Динамическая характеристика

|

|

при скорости потока

__________________________

|

|

статическом давлении

_________________________

|

|

температуре

_________________________________

|

|

3. Методы исследований

|

|

Согласно ОСТ

______________________________________

|

|

(экспериментальное определение переходной

функции - выходного сигнала испытуемого датчика в тепловом регулярном режиме

1 рода, расчетное определение показателя тепловой инерции e63).

|

|

4. Операции исследований

____________________________

|

|

(регистрация

выходного сигнала испытуемого датчика, расчет параметров динамической

характеристики).

|

|

5. Результаты наблюдений

|

Таблица 2

|

Дата

|

Время испытания

|

Кадр №

|

Параметры газового потока

|

Параметры окружающей среды

|

Параметры схемы регистрации светолучевым

осциллографом

|

|

полное давление

|

динамический напор

|

температура

|

температура

|

атмосферное давление

|

добавочное сопротивление

|

скорость движения фотоленты

|

отметка времени

|

вибратор

|

|

Dh1

|

Dh2

|

Dh3

|

тип

|

№

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Результаты определения

динамической характеристики

Таблица 3

|

Определяемая

величина

|

№

эксперимента (кадра)

|

Средние

значения из трех экспериментов

|

|

1

|

2

|

3

|

|

Параметры

газового потока:

|

|

|

|

|

|

скорость:

|

|

|

|

|

|

W

|

|

|

|

|

|

число М

|

|

|

|

|

|

статическое давление Рст

|

|

|

|

|

|

температура t

|

|

|

|

|

|

Показатель тепловой

инерции e63

|

|

|

|

|

|

Разность

среднего и индивидуального значений

|

|

|

|

|

Аналитическое выражение

переходной характеристики

Таблица 4

|

Значения

параметров переходной характеристики

|

Разность

индивидуального и среднего (из трех экспериментальных) значений параметров

|

|

e1

|

А1

|

e2

|

А2

|

e3

|

А3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7. Заключение по результатам

определения динамических характеристик

8. Исполнители

(должности, фамилии, имена, отчества, подписи)

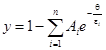

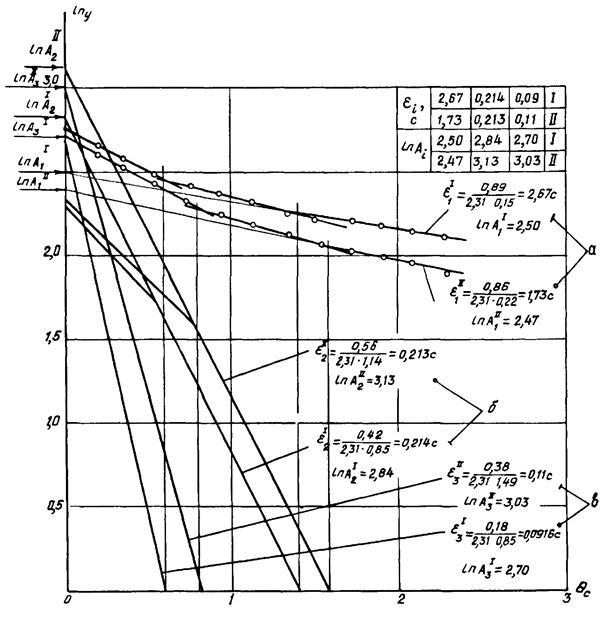

ГРАФОАНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ

ПЕРЕХОДНОЙ ХАРАКТЕРИСТИКИ

1. Экспериментальные данные переходной характеристики, представленные в

виде функции относительного измерения температуры испытуемых датчиков от

времени, перестроить в прямолинейных полулогарифмических координатах:

- на оси ординат  ;

;

- ось абсцисс q.

2. Провести графически аппроксимацию полученных в п. 1 ординат отрезками прямых, начиная с конечного

участка.

3. Вычислить котангенс угла наклона конечного прямолинейного участка к

оси абсцисс. Модуль котангенса этого угла равен постоянной времени первой

экспоненты e1.

4. Продолжить конечный прямолинейный участок до пересечения с осью

ординат.

Ордината точки пересечения равна логарифму

начальной амплитуды первой экспоненты lnA1.

5. Построить в полулогарифмических координатах (либо нанести на

предыдущий) график разности экспериментальной переходной характеристики и ее

конечного прямоугольного участка:

- по оси ординат ln(у - y1);

- по оси абсцисс q.

Здесь  .

.

6. Повторить действия пп. 2, 3,

4.

В результате будут найдены значения

постоянной времени второй экспоненты e2 и логарифм ее

начальной амплитуды lnA2.

7. Построить график (либо пользоваться

тем же) разности значений ординат п. 5

и второй экспоненты в полулогарифмических координатах:

- по оси ординат ln(у - у1

- y2);

- ось абсцисс q.

Здесь

8. Повторить действия пп. 2, 3, 4. Так будут вычислены значения постоянной времени

третьей экспоненты e3 и логарифмы ее начальной амплитуды lnА3.

9. Пример графоаналитического метода определения

параметров переходной характеристики иллюстрируется на чертеже.

а -

переходные характеристики термопар I и II в полулогарифмических координатах; б - графики разностей

переходных характеристик I и II

экспонент; в - графики разностей переходных характеристик и их первых двух

экспонент

Приведена обработка кривых переходных

процессов двух термопар из проволок Х - А диаметром 1,2 мм, расположенных в

штуцере штатного серийного датчика типа Т-99. Индексами I, II

обозначены первая и вторая термопары. Индексами 1, 2, 3 - первая, вторая,

третья экспоненты переходных характеристик.

Примечание. Поскольку при регистрации

использовались линейная часть градуировки Х - А термопар и отклонений вибратора

и нулевая линия на диаграмме была совмещена с показаниями t2,

переходная характеристика в относительной форме не перестраивалась.

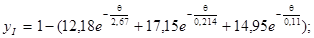

10. Зарегистрированные переходные

характеристики двух термопар датчика типа Т-99 имеют следующие аналитические

выражения:

ПРИЛОЖЕНИЕ

5

Справочное

АЛГОРИТМ ПРОГРАММЫ ОБРАБОТКИ ФУНКЦИИ ПЕРЕХОДНОГО

ПРОЦЕССА ДАТЧИКОВ И ОПРЕДЕЛЕНИЕ ДИНАМИЧЕСКОЙ ХАРАКТЕРИСТИКИ

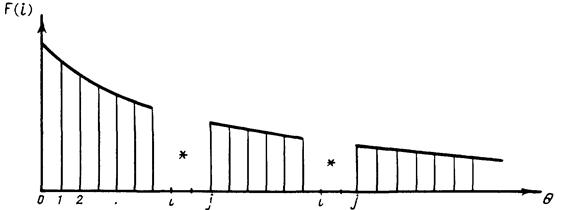

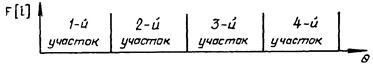

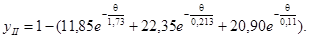

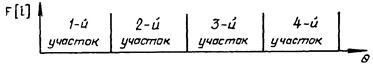

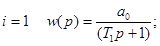

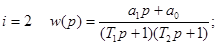

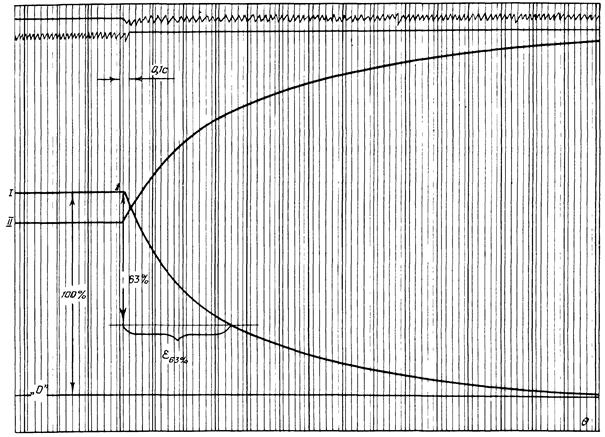

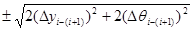

1. Функция переходного процесса датчиков

от времени приведена на графике черт. 1.

F(i) - ордината

зарегистрированной на осциллограмме функции переходного процесса в момент

времени qi;

* - интервалы, в которых отсутствовали зарегистрированные ординаты

Черт. 1

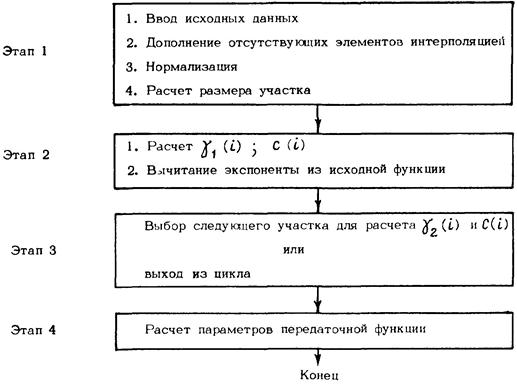

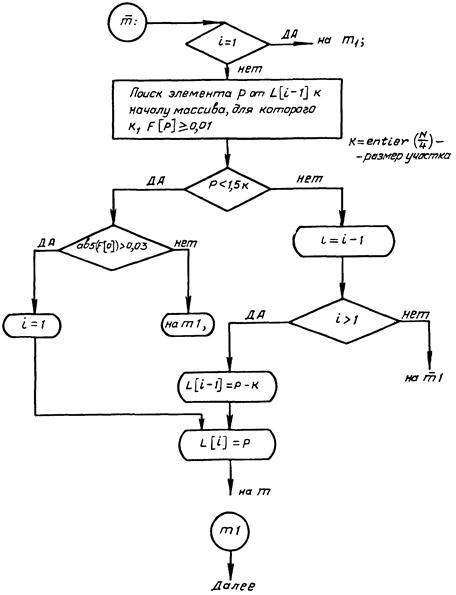

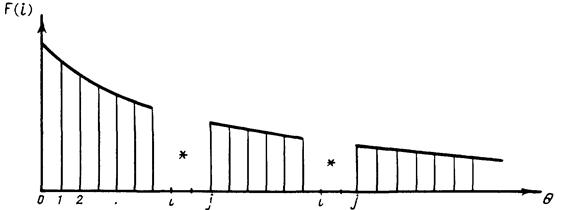

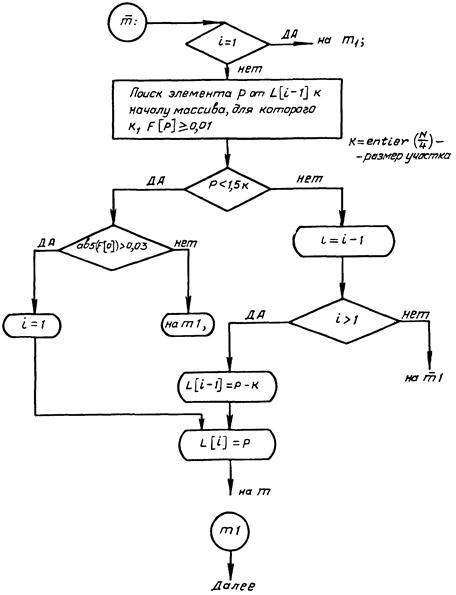

2. Структура программы показана на черт. 2.

Черт. 2

2.1. Пояснение к схеме:

а) ввод исходных данных;

- из осциллограммы функции переходного процесса

термопары выписывается ряд значений ординат согласно п. 5.1 или п. 5.2;

б) дополнение отсутствующих элементов интерполяцией:

- просматриваются все элементы массива F[0,

N], начиная с

элемента F[1]. Если элемент F[i]

= 0, то подсчитывается номер последующего

ненулевого элемента j, рассчитывается постоянная времени t = (j - i

+ 1)Dt/ln(F[i

- 1]/F[j]);

и коэффициент H = F[i -

1]/exp(-(i - 1)Dt/t) экспоненты  , проходящей через две ненулевые точки

отсутствующего в исходных данных интервала;

, проходящей через две ненулевые точки

отсутствующего в исходных данных интервала;

в) нормализация:

- значения F[i]

при изменении i от N

до 0 делятся на F[0];

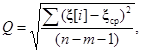

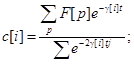

г) расчет γ1[i] и С[i]:

где γ -

величина, обратная постоянной времени экспоненты;

С -

коэффициент экспоненты (начальная амплитуда);

Расчет начинается с 4-го участка:

γ[i] рассчитывается в процедуре γ[n,

m],

где n - номер элемента начала участка;

m -

номер элемента конца участка.

На участке рассчитываются:

- значения для всех точек участка:

x[i] = F[i]/F[i -

1];

- среднее арифметическое значение:

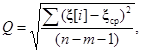

- среднеквадратическое отклонение x[i] от xср:

- величина, обратная постоянной времени

экспоненты:

γi = ln(xср)/Dt; i - номер

участка.

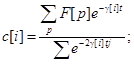

Этот способ обеспечивает минимизацию среднеквадратической

ошибки. Далее для расчета c[i] также

используется метод минимума среднеквадратической ошибки аппроксимации, который

дает:

c[i] изменяется в диапазоне аппроксимирующего участка;

- вычитание найденной экспоненты из

исходной функции.

Этим готовится функция для дальнейшего

анализа ее. По окончании «извлечения» всех экспонент остаток будет представлять

собою ошибку расчета;

- выбор участка для расчета γ2(i)

и c(i).

Работа этой части алгоритма поясняется на

черт. 3;

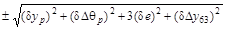

Черт. 3

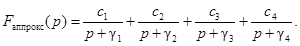

- расчет параметров передаточной функции.

По выполнению этапа 3 получено

аналитическое уравнение переходной характеристики в виде суммы экспонент:

В результате расчета некоторые

коэффициенты ci могут оказаться равными 0. Поэтому возможны следующие

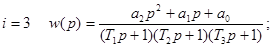

передаточные функции:

ПРИЛОЖЕНИЕ

6

Справочное

ПРИМЕР ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ТЕПЛОВОЙ ИНЕРЦИИ e63

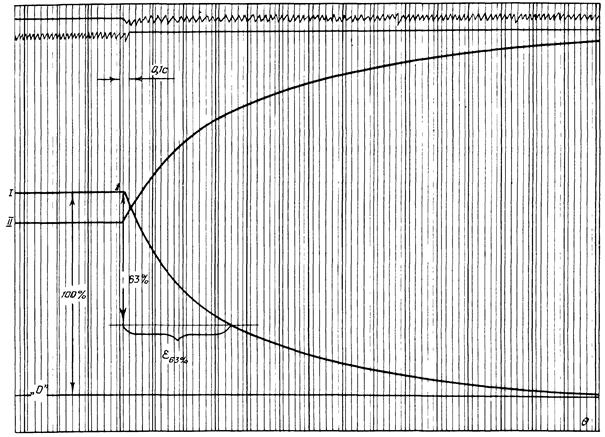

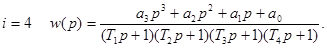

1. На чертеже приведена осциллограмма переходных

процессов (I, II) двух термопар Х-А в общем штуцере серийного датчика

типа Т-99. Линия «0» - отметка нулевой линии, совмещенной с показаниями

термопары I в воздушном потоке (показания термопары при конечной

установившейся температуре среды t2). Начальные горизонтальные участки на линиях I и II -

запись показаний термопар при начальной установившейся температуре среды t1. Отметка времени на осциллограмме (вертикальные

прямые): тонкими линиями - через 0,1 с и яркими - через 0,5 с.

Вверху две линии - отметки срабатывания механизма

подачи потока на испытуемый датчик.

2. Показатель тепловой инерции датчика определяется из

осциллограмм графически.

2.1. Измеряется ордината y1 - зарегистрированные

показания температуры при начальной установившейся температуре t1.

2.2. Вычисляется ордината y63 = y1(1 -

0,632), соответствующая изменению первоначального сигнала на 63 %.

2.3. На кривой переходного процесса находится точка с

ординатой y63.

3. Вычисляется абсцисса точки на кривой переходного

процесса с ординатой y63. Величина этой абсциссы равняется показателю тепловой

инерции e63.

4. По п. 6.1

настоящего стандарта сделана оценка погрешности экспериментально-расчетного

определения e63, ее

результаты приведены в таблице.

|

Наименование

величины

|

Обозначение

|

Значение

величины

|

Основание

оценки

|

|

Абсолютная

погрешность регистрации амплитуды выходного сигнала на осциллографах К-20-21

шлейфами VI и VII типов и на

Н-115 шлейфами типа М017-150

|

dyp

|

±0,8 мм

|

|

|

Абсолютная

погрешность отсчета длин отрезков на осциллограмме (амплитуды выходного

сигнала) отметки времени

|

de

|

±0,5 мм

|

Оценена равной

толщине линии светового луча шлейфа на осциллограмме

|

|

Абсолютная

погрешность регистрации отметки времени:

|

|

|

|

|

0,002 с на

осциллографе Н-115

|

Dqp

|

±0,00002 с

(±0,02 мм)

|

По техническим

данным осциллографа при скорости протяжки бумаги 1000 мм/с

|

|

0,01 с на

осциллографе К-20-21

|

|

±0,0001 с

(±0,025 мм)

|

По техническим

данным осциллографа при скорости протяжки бумаги 25 мм/с

|

|

Абсолютная

погрешность на непараллельность переноса отрезка

|

dDy63,2

|

±0,5 мм

|

Оценена равной

толщине линии на осциллограмме

|

|

Абсолютная

погрешность определения показателя по переходной функции датчика из

осциллограммы при скорости протяжки бумаги:

|

deосц

|

|

Как

погрешность от некоррелированных отдельных погрешностей

|

|

1000 мм/с

|

|

±0,0013 с

(±1,28 мм)

|

|

25 мм/с

|

|

±0,05 с

(±1,28 мм)

|

|

|

Абсолютная

погрешность определения коэффициента угловых наклонов ei по

переходной функции (в полулогарифмических координатах)

|

deiосц

|

±1,13 мм

±0,00065 с

|

|

|

Абсолютная

погрешность измерения атмосферного давления в диапазоне B0

= 740 ¸ 760 мм рт.ст.

|

dB0

|

±230 Па

±1,73 мм рт.ст.

|

Класс точности

барометра

|

|

Абсолютная

погрешность измерения динамического напора DР0

|

dDPдин

|

±533 Па

±4 мм рт.ст.

|

Измерительный

прибор - ртутный манометр

|

|

Абсолютная

погрешность определения статического давления

Pст = В0 - DРст

|

dРст

|

±570 Па

±4,28 мм рт.ст.

|

-

|

|

Суммарная

абсолютная погрешность определения показателя тепловой инерции e63

|

de

|

M = 0,27

|

М

= 0,45

|

|

|

0,143

с

|

|

и

коэффициентов угловых наклонов ei

|

de

|

|

0,125

с

|

ПРИЛОЖЕНИЕ

7

Обязательное

Форма свидетельства об определении динамических

характеристик датчиков температур

|

___________________________________________________________________________

|

|

(наименование

организации, выдавшей свидетельство)

|

|

СВИДЕТЕЛЬСТВО № _______

|

|

ОБ ОПРЕДЕЛЕНИИ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ДАТЧИКОВ

ТЕМПЕРАТУР

|

|

Обозначение датчиков температур_____________

заводской номер _____________

|

|

Дата изготовления _______________

|

|

Чувствительный элемент __________________

|

|

Диаметр проволоки _______________________

|

|

Глубина погружения ______________________

|

|

Назначение средства измерения:

измерение температуры газового потока, выдача показаний датчиков температур

на регистрацию самопишущим прибором ___________

|

|

___________________________________________________________________________

|

|

Основные метрологические

характеристики:

|

|

градуировочная кривая по температуре с рабочими

диапазонами использования ______

|

|

___________________________________________________________________________

|

|

Условия эксплуатации:

|

|

ГТД или его узлы в эксплуатации, доводке и

испытаниях

Результаты определения динамических характеристик

датчиков температур

|

Дата

испытания

|

Наименование

установки

|

Параметры

газового потока

|

Показатель

тепловой инерции e63

|

Аналитическое

выражение переходной характеристики

|

Значение

параметра переходной характеристики

|

|

W

|

Pст

|

t

|

e1

|

А1

|

e2

|

А2

|

e3

|

А3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оценка погрешности

определения динамических характеристик

По результатам определения динамических

характеристик (протокол № _____ от ________19 г.) датчики температур

допускаются к применению с использованием динамических характеристик.

|

|

_________________________________________

|

_________________________________________

|

|

Подпись

руководителя организации, проводившей

|

Подписи

руководителя подразделения и

|

|

определение

динамических характеристик

|

_________________________________________

|

|

М.п.

|

проводившего

определение динамических характеристик

|

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

№

изм.

|

Номера

страниц

|

Номер

«Изв. об изм.»

|

Подпись

|

Дата

|

Срок

введения изменения

|

|

измененных

|

замененных

|

новых

|

аннулированных

|

|

1

|

1,

2, 3, 4, 5, 8, 18, 19, 20

|

-

|

-

|

-

|

11312

|

|

|

с

01.01.90

|

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)