МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ТОЛЩИНОМЕР

УЛЬТРАЗВУКОВОЙ

УТ-93П

Методика

поверки

МИ

1272-86

Настоящие методические указания распространяются на толщиномер

ультразвуковой УГ-93П общего назначения по ГОСТ 25863-83, в дальнейшем - толщиномер, и устанавливают методику их первичной и

периодической поверок.

Периодичность поверки - один раз в год.

1.1. При проведении поверки

должны быть выполнены операции, указанные в табл. 1.

1.2. Операции поверки

проводятся ведомственными метрологическими службами.

Таблица

1

|

Наименование

операций

|

Номер пункта методических

указаний

|

Обязательность проведения

операций при

|

|

выпуске из производства

|

выпуске после ремонта

|

эксплуатации и хранении

|

|

Внешний осмотр

|

5.1

|

да

|

да

|

да

|

|

Опробование

|

5.2

|

да

|

да

|

да

|

|

Проверка амплитуды

и длительности переднего фронта импульса возбуждения

|

5.3

|

да

|

да

|

да

|

|

Определение

диапазона измеряемых толщин

|

5.4

|

|

|

|

|

Определение

основной абсолютной погрешности толщиномера при измерении толщины

|

5.4

|

да

|

да

|

да

|

|

Определение

основной погрешности толщиномера при измерении скорости распространения УЗК

|

5.5

|

да

|

да

|

да

|

|

Определение

дополнительной погрешности толщиномера при измерении толщины в диапазоне

значений параметра шероховатости до 160 μm при измерении со

стороны шероховатой поверхности

|

5.6

|

да

|

да

|

да

|

|

Определение

дополнительной погрешности при измерении толщины в диапазоне

значений параметра шероховатости до 320

µm при измерении со стороны гладкой поверхности

|

5.7

|

да

|

да

|

да

|

|

Определение

погрешности толщиномера при измерении образцов с цилиндрической поверхностью

при минимально допускаемом радиусе кривизны

|

5.8

|

да

|

да

|

да

|

|

Определение

погрешности толщиномера при измерении толщины непараллельных образцов

|

5.9

|

да

|

да

|

да

|

1.3. В случае получения

отрицательного результата при проведении одной из операций поверку толщиномера прекращают,

а толщиномер признают не прошедшим поверку.

2.1. При проведении поверки

должны быть применены средства, указанные в табл. 2.

2.2. Средства поверки, указанные в

табл. 2, должны быть проверены в

соответствии с ГОСТ

8.513-84 в органах государственной или ведомственной метрологической

службы. Нестандартизованное оборудование должно быть аттестовано в соответствии

с ГОСТ

8.326-78.

Таблица

2

|

Номер

пункта методических указаний

|

Наименование образцового

средства измерения или вспомогательного средства, поверки; номер документа,

регламентирующего технические требования к средству, метрологические характеристики

|

|

5.3

|

Осциллограф

универсальный C1-65 ГОСТ 22737-77, погрешность измерения амплитуда и временных интервалов +6

%.

|

|

5.3

|

Блок питания Б5-29,

напряжение 6V

|

|

5.3

|

Конденсатор К31-1I-3-B-750 pF ± 10 % ОЖО.461.106 ТУ

|

|

5.4

|

Конденсатор КД-1-М75-56 рF ± 10 % ГОСТ 7159-79

|

|

5.4

|

Диод КД522Б ЭР3.352.029 ТУ

|

|

5.4

|

Резистор МЛТ-0.125-470Ω ± 5 %-А-А ОЖО.467.180

ТУ

|

|

5.4

|

Резистор МЛТ-0,125-470Ω ± 5 %-А-А ОЖО.467.180 ТУ

|

|

5.4

|

Генератор импульсов

Г5-60 ГОСТ 11113-74,

погрешность установки временного сдвига

(задержки) D основного импульса относительно синхроимпульса не более ± (1∙10-6D + 10 nS), дискретность установки временного сдвига D при значении D не более 1 s - 0,1 μS.

|

|

5.4; 5.5

|

Комплект

ультразвуковых стандартных образцов толщины КУСОТ-180 (ГСО 2217-81) ТУ 50-289-81,

аттестованные по эквивалентной ультразвуковой

толщине и скорости распространения УЗК с погрешностью не более: для толщин

(0,6 - 3,0) mm - 0,7 %; (3 - 10) mm - 0,3 %; (10 -

30) mm - 0,1 %; (30 -

100) mm - 0,03 %; 200 mm - 0,015 %; 300 - 0,015 %.

|

|

5.6; 5.7

|

Комплект

ультразвуковых стандартных образцов толщины КУСОТ-180 (ГСО 2218-81) ТУ 50-289-81, предельное отклонение параметра шероховатости δRz - ± 20 %;

разнотолщинность образца - не более 0,008 mm

, максимальная разность толщины образца и образца-свидетеля 0,004 mm для толщин 1,5; 3 mm и 0,05 mm для толщин 30 и 100 mm.

|

|

5.8

|

Комплект

ультразвуковых стандартных образцов толщины КУСОТ-180 (ГСО 2219-81)

ТУ 50-289-81, разнотолщинность не более 0,01

mm,

разность толщин образца и образца-свидетеля не более 0,004 mm.

|

|

5.8

|

Комплект отраслевых

стандартных образцов КМТ1-0 Щ05.170.057, допуск

по толщине ± 0,02 mm.

|

|

5.9

|

Комплект ультразвуковых стандартных образцов толщины КУСОТ-180

(ГСО 2220-81) ТУ 50-289-81, предельное отклонение толщины ± 0,15 mm, предельное

отклонение непараллельности ± 60 μm.

|

3. УСЛОВИЯ ПОВЕРКИ

3.1. При проведении поверки

должны соблюдаться следующие условия:

1) температура окружающего воздуха (20 ± 2) °С;

2) относительная влажность от 30 до 80 %;

3) атмосферное давление от 84 до 106,7

кРа;

4) отклонение напряжения питания от номинального значения (6V) ± 2 %.

4.1. Перед началом работы

нанести на поверхность стандартных образцов, контактирующую с преобразователем,

слой трансформаторного масла ГОСТ 982-80 или

глицерина ГОСТ

6823-77, или масла веретенного ГОСТ 1642-75; образцы

толщиной 200 и 300 mm установить на резиновую прокладку толщиной более 10 mm, предварительно

нанеся на ее поверхность слой контактной смазки.

Провести поверку преобразователей, входящих в комплект толщиномера

согласно методическим указаниям «Преобразователи ультразвуковые ПРИЗ-T1. Методика поверки».

5.1. Внешний осмотр

5.1.1. При проведении

внешнего осмотра должно быть установлено соответствие толщиномера, следующим требованиям:

1) комплект поставки - согласно руководству по эксплуатации Щ02.787.011 РЭ;

2) отсутствие явных механических повреждений толщиномера;

3) наличие маркировки толщиномера;

4) наличие всех органов регулировки и коммутации;

5) наличие места для клейма и пломбы.

5.2. Опробование

5.2.1. Подключить

преобразователь с помощью входящих в комплект толщиномера

кабелей к разъемам « » и «

» и « » на

передней панели электронного блока, соединив ответвление кабеля с отличительной

белой биркой с разъемом «

» на

передней панели электронного блока, соединив ответвление кабеля с отличительной

белой биркой с разъемом « » электронного блока.

» электронного блока.

5.2.2.

Подключить с помощью входящего в комплект толщиномера соединителя Щ06.644.114

контакты в батарейном отсеке толщиномера к источнику или к сети постоянного

напряжения 6V, соблюдая маркированную полярность.

5.2.3.

Включить толщиномер, нажав на кнопку « » в течение 2 - 3s, ручку «

» в течение 2 - 3s, ручку « »

повернуть до упора по часовой стрелке, а ось резистора «

»

повернуть до упора по часовой стрелке, а ось резистора « » - до упора против

часовой стрелки.

» - до упора против

часовой стрелки.

5.2.4. Нажать на

кнопку « » и убедиться, что при нажатой кнопке

высвечиваются цифры на цифровом индикаторе и при этом подсвечивается только

одна точка справа от младшего разряда индикатора.

» и убедиться, что при нажатой кнопке

высвечиваются цифры на цифровом индикаторе и при этом подсвечивается только

одна точка справа от младшего разряда индикатора.

5.2.5. Нажать на

кнопку « » и, удерживая кнопку в нажатом состоянии,

повернуть ручку «

» и, удерживая кнопку в нажатом состоянии,

повернуть ручку « » в крайнее положение против часовой стрелки,

при этом показание цифрового индикатора должно быть не более 3000.

» в крайнее положение против часовой стрелки,

при этом показание цифрового индикатора должно быть не более 3000.

5.2.6. Повернуть

при нажатой кнопке « » ручку «

» ручку « » в крайнее положение по

часовой стрелке, при этом показание цифрового индикатора должно быть не менее

6600.

» в крайнее положение по

часовой стрелке, при этом показание цифрового индикатора должно быть не менее

6600.

5.2.7.

Установить регулировкой « » при нажатой кнопке «

» при нажатой кнопке « » в зависимости от

типа преобразователя показание, цифрового индикатора согласно табл. 3.

» в зависимости от

типа преобразователя показание, цифрового индикатора согласно табл. 3.

Таблица

3

|

Условное

обозначение преобразователя

|

Показание цифрового индикатора

|

|

П112-10-6/2-А-001

|

6240

|

|

П112-10-4×4-Б-003

|

6080

|

|

П112-5-4×4-Б-003

|

6080

|

|

П112-5-4×4-А-003

|

6240

|

|

П112-5-12/2-В-002

|

6080

|

|

П112-2.5-12/2-Б-002

|

6080

|

5.2.8.

Отпустить кнопку « »,

нанести на поверхность юстировочной плитки с маркировкой «10», входящей в комплект толщиномера слой контактной смазки.

Установить преобразователь на плитку добиться засветки индикатора «

»,

нанести на поверхность юстировочной плитки с маркировкой «10», входящей в комплект толщиномера слой контактной смазки.

Установить преобразователь на плитку добиться засветки индикатора « » (точки

справа от младшего разряда цифрового индикатора).

» (точки

справа от младшего разряда цифрового индикатора).

5.2.9. Определить, вращая с помощью отвертки ось резистора « »,

зону, в пределах которой показание цифрового индикатора однозначно,

устойчиво, не зависит от положения оси резистора «

»,

зону, в пределах которой показание цифрового индикатора однозначно,

устойчиво, не зависит от положения оси резистора « », а

высвечиваемое значение толщины находиться в диапазоне от 12 до 16 mm. Установить ось резистора «

», а

высвечиваемое значение толщины находиться в диапазоне от 12 до 16 mm. Установить ось резистора « » в

пределах указанной выше зоны при максимально возможном усилении (усиление

возрастает при повороте оси резистора «

» в

пределах указанной выше зоны при максимально возможном усилении (усиление

возрастает при повороте оси резистора « » по часовой стрелке).

» по часовой стрелке).

5.2.10. Установить преобразователь на вмонтированную в корпус

толщиномера юстировочную плитку с маркировкой 3,0

mm и, вращая ручку « »,

добиться показания цифрового индикатора 3,0 mm.

»,

добиться показания цифрового индикатора 3,0 mm.

5.2.11. Установить

преобразователь на плитку с маркировкой 10 mm и убедиться, что показания цифрового индикатора находятся в

пределах 9,9 - 10,1 mm.

5.3. Проверку амплитуды и длительности переднего фронта импульсов

генератора возбуждения проводить следующим образом:

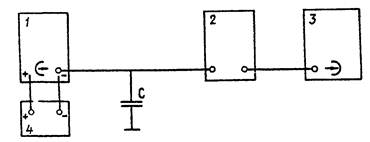

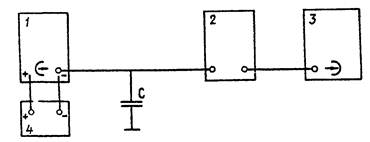

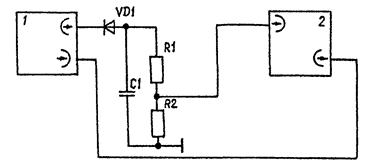

1) собрать схему согласно рис. 1; соединения толщиномера с нагрузкой С

выполнить с помощью соединительного кабеля из комплекта толщиномера;

положение органов управления осциллографа: РАЗВЕРТКА - ЖДУЩ.

СИНХРОНИЗАЦИЯ - ВНУТР.;

2)

нажать кнопку « » измерить с помощью

осциллографа амплитуду и длительность переднего фронта импульсов генератора

возбуждения по уровням 0,1 - 0,9 от амплитудного значения. Амплитуда импульсов генератора возбуждения должна находиться в пределах

(130 ± 20) V,

длительность переднего фронта - не более 70 ns.

» измерить с помощью

осциллографа амплитуду и длительность переднего фронта импульсов генератора

возбуждения по уровням 0,1 - 0,9 от амплитудного значения. Амплитуда импульсов генератора возбуждения должна находиться в пределах

(130 ± 20) V,

длительность переднего фронта - не более 70 ns.

5.4. Определение диапазона

измеряемых толщин и основной погрешности толщиномера при измерении толщины

проводить с использованием плоскопараллельных стандартных образцах из комплекта КУСОТ-180 и генератора импульсов Г5-60

следующим образом.

5.4.1. Проделать операции по

пп. 5.2.1 - 5.2.3 и

провести юстировку отсчетного устройства толщиномера, для чего:

1 -

толщиномер; 2 - делитель 1:10 к осциллографу;

3 - осциллограф; 4 - источник питания Б5-29; С - конденсатор

К31-11-3-B-750pF ± 10

%.

Рис.

1

1) установить при нажатой

кнопке « » регулировкой

«

» регулировкой

« »

показания цифрового индикатора в соответствии с табл. 4.

»

показания цифрового индикатора в соответствии с табл. 4.

Таблица

4

|

Условное

обозначение преобразователя

|

Материал стандартных образцов

|

Показания цифрового индикатора

- код, устанавливается регулировкой « » »

|

|

П112-10-4×4-Б-003

|

Сталь 40X13

|

6080

|

|

П112-10-6/2-А-001

|

Сталь 40X13

|

6240

|

|

П112-5-4×4-А-003

|

Сталь 40X13

|

6240

|

|

П112-5-4×4-Б-003

|

Сталь 40X13

|

6080

|

|

П1125-12/2-Б-002

|

Сталь 40X13

|

6080

|

|

П112-2,5-12/2-Б-002

|

Сталь 40X13

|

6080

|

2) отпустить кнопку « »;

»;

3) установить преобразователь на образец с толщиной

соответствующей графе 4 табл. 5 для

поддиапазона толщины менее

30 mm;

4) определить, вращая по

часовой стрелке с помощью отвертки ось резистора « », зону,

в пределах которой показание цифрового индикатора однозначно, устойчиво, не зависит от положения оси

резистора, а высвечиваемое значение толщины

превышает значение, указанное в графе 4

табл. 5 на 2 - 5 mm; установить ось резистора

«

», зону,

в пределах которой показание цифрового индикатора однозначно, устойчиво, не зависит от положения оси

резистора, а высвечиваемое значение толщины

превышает значение, указанное в графе 4

табл. 5 на 2 - 5 mm; установить ось резистора

« » в пределах

указанной выше зоны при максимально возможном усилении (усиление возрастает при

повороте оси резистора «

» в пределах

указанной выше зоны при максимально возможном усилении (усиление возрастает при

повороте оси резистора « » по часовой стрелке);

» по часовой стрелке);

Таблица 5

|

Условное

обозначение преобразователя

|

Поддиапазон измеряемых толщин,

mm

|

Юстировочное значение толщины

для настройки ручкой « », mm », mm

|

Юстировочное значение толщины

для настройки ручкой

« », mm », mm

|

|

1

|

2

|

3

|

4

|

|

П112-10-6/2-А-001

|

0,6 - 10

|

1

|

10

|

|

П112-10-4×4-Б-003

|

0,6 - 30

|

3

|

30

|

|

П112-5-4×4-А-003

|

2 - 20

|

5

|

20

|

|

П112-5-4×4-Б-003

|

0,8 - 30

|

3

|

30

|

|

П112-5-4×4-Б-003

|

20 - 200

|

30

|

200

|

|

П112-5-12/2-Б-002

|

1 -

30

|

3

|

20

|

|

П112-5-12/2-Б-002

|

20 - 300

|

30

|

200

|

|

П112-2,5-12/2-Б-002

|

2 - 30

|

3

|

30

|

|

П112-2,5-12/2-Б-002

|

20 - 300

|

30

|

200

|

|

П112-2,5-12/2-Б-002

|

100 -

1000

|

99,9

|

990

|

5) установить

преобразователь на стандартный образец с номинальной толщиной, соответствующей

графе 3 табл. 5 и, вращая ручку « »,

добиться соответствия показаний цифрового индикатора эквивалентной

ультразвуковой толщине образца (по аттестату), округленному до десятых долей

миллиамперметра;

»,

добиться соответствия показаний цифрового индикатора эквивалентной

ультразвуковой толщине образца (по аттестату), округленному до десятых долей

миллиамперметра;

6) установить

преобразователь на стандартный образец с номинальной толщиной соответствующей

графе 4 табл. 5 при отличии

показаний цифрового индикатора от значения эквивалентной ультразвуковой толщины

образца, округленного до десятых долей миллиметра добиться их соответствия

регулировкой « »;

»;

7) повторить

операции по п.п. 5.4.1 5), 5.4.1 6) до полного соответствия

показаний цифрового индикатора значениям эквивалентных ультразвуковых толщин

образцов, указанных в графах 3 и 4 табл. 5.

Юстировку

толщиномера проводят для каждого из преобразователей и для каждого поддиапазона

измеряемых толщин в соответствии с графой 2 табл. 5.

5.4.2. Произвести измерения толщины образцов в поддиапазонах,

указанных в графе 2, табл. 5,

используя для измерений образцы с минимальной, максимальной толщиной

поддиапазона измерений и два - три образца с толщинами, равномерно

распределенными по поддиапазону. Измерения каждого из

образцов проводить не менее пяти раз, определить

основную погрешность измерения по формуле:

(1)

(1)

где Δ - основная погрешность, mm;

Хэ - округленное до десятых

долей миллиметра значение эквивалентной ультразвуковой толщины образца по

аттестату, mm;

-

среднее арифметическое из пяти показаний толщиномера в поверяемой точке, mm.

-

среднее арифметическое из пяти показаний толщиномера в поверяемой точке, mm.

Измерения провести для всех преобразователей, во всех

поддиапазонах (кроме поддиапазона 100 - 1000 mm) согласно графе 2 табл. 5.

5.4.3. Определить погрешность

толщиномера в поддиапазоне измерений 100 - 1000 mm имитацией

электронным способом задержки эхо-сигнала, поступающего на вход приемника

толщиномера, выполнив следующую последовательность операций.

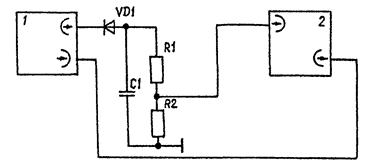

5.4.3.1. Собрать схему,

приведенную на рис. 2.

1 -

толщиномер;

2 - генератор

импульсов Г5-60;

C1 - конденсатор КД-1-М75-56 рF ± 10 %;

R1 - резистор MЛT-0,125-470Ω ± 5 %-A-A;

R2 - резистор МЛТ-0,125-47Ω ± 5 %-А-А;

VD1 - диод КД522Б.

Рис.

2

5.4.3.2. Установить органы управления в следующие положения:

Толщиномер:

регулировка « » до упора против часовой

стрелки.

» до упора против часовой

стрелки.

Генератор импульсов Г5-60:

переключатель для выбора вида запуска в положение « »;

»;

тумблер « » в

положение «

» в

положение « »;

»;

переключатель ВРЕМЕННОЙ СДВИГ D1 μS в положение «000363»;

переключатель множителя временных интервалов в положение

«×0,1»;

переключатель ДЛИТЕЛЬНОСТЬ μS в

положение («1»

+ «0»)׫10-1»;

ручку « » до

упора против часовой стрелки;

» до

упора против часовой стрелки;

переключатель полярности и вида основных импульсов генератора в

положение « »;

»;

переключатель режима работы в положение «1»;

переключатель АМПЛИТУДА «×1», «×0,1» и «×0,01» в положение «1», «0», «0» соответственно;

переключатель БАЗ. СМЕЩЕНИЕ в

положение «0».

5.4.3.3. Включить толщиномер, нажав кнопку « », и, удерживая

кнопку в нажатом состоянии, регулировкой «

», и, удерживая

кнопку в нажатом состоянии, регулировкой « » установить

на цифровом индикаторе показание скорости (6000 ± 1) m/s, после чего кнопку «

» установить

на цифровом индикаторе показание скорости (6000 ± 1) m/s, после чего кнопку « » отпустить.

» отпустить.

5.4.3.4. Проверить наличие засветки

индикации « », а

при отсутствии засветки добиться ее устойчивого появления, вращая регулировку «

», а

при отсутствии засветки добиться ее устойчивого появления, вращая регулировку « » по

часовой стрелке.

» по

часовой стрелке.

5.4.3.5. Установить регулировкой « » показания

цифрового индикатора 99,9 mm.

» показания

цифрового индикатора 99,9 mm.

5.4.3.6. Установить переключатель ВРЕМЕННОЙ СДВИГ генератора Г5-60 в положение «003363» и регулировкой « »

установить показания цифрового индикатора 999,9

mm.

»

установить показания цифрового индикатора 999,9

mm.

5.4.3.7. Установить переключатель ВРЕМЕННОЙ СДВИГ генератора Г5-60 в

положение «000363» и проделать операции по п. 5.4.3.5, после чего повторить

операции по п. 5.4.3.6.

5.4.3.8. Установить последовательно переключателем ВРЕМЕННОЙ СДВИГ

генератора Г5-60 задержки, указанные в графе 2 табл. 6 и

соответствующие толщинам, указанным в графе 1

табл. 6 для скорости распространения

УЗК 600 m/s и времени задержки импульса УЗК в призмах преобразователя 3 μS.

Таблица

6

|

Значение

толщины, mm

|

Значение задержки импульса, μS

|

|

1

|

2

|

|

99,9

|

36,3

|

|

150,0

|

53,0

|

|

150,0

|

53,0

|

|

300,0

|

103,0

|

|

450,0

|

153,0

|

|

600,0

|

203,0

|

|

750,0

|

253,0

|

|

900,0

|

303,0

|

|

990,0

|

333,0

|

|

999,9

|

363,3

|

5.4.3.9. Рассчитать основную погрешность для каждого из значений толщин, указанного в табл. 6

по формуле

Δ = Хn - Хg, (2)

где Δ - основная

погрешность, mm;

Хg - значение толщины, указанное в графе 1

табл. 6 для установленного значения задержки, mm;

Хn - соответствующее установленному значению задержки показание

цифрового индикатора толщиномера, mm.

Толщиномер считается выдержавшим испытания, если значения основной

погрешности, определенные в п. 5.4.2, не превышает ± 0,1 mm, а значения

основной погрешности, рассчитанные в п. 5.4

3.9, не превышают ± 0,1 mm при значениях

толщины Xg 99,9; 100,2; 150,0; 200,1; 300,0 mm и не

превышают ± 0,0005Хg при

значениях толщин Хg

450,0; 600,0; 750,0; 900,0; 990,0; 999,9 mm.

5.5.

Определение основной погрешности измерения скорости

распространения УЗК проводят с использованием

преобразователей П112-10-4×4-Б-003, П112-5-4×4-Б-003, П112-5-12/2-Б-002 и П112-2,5-12/2-Б-002 на стандартных плоскопараллельных образцах из комплекта КУСОТ-180 в диапазонах толщин,

указанных в табл. 5 графа 2 следующим образом;

1) подготовить толщиномер к работе, проделав операции по пп. 5.2.1

- 5.2.3:

2) нажать на кнопку « » и установить регулировкой «

» и установить регулировкой « » показания цифрового

индикатора 6080;

» показания цифрового

индикатора 6080;

3) отпустить кнопку « »;

»;

4) установить преобразователь на входящую в комплект

толщиномера юстировочную плитку с

маркировкой «10»;

5) определить, вращая ось

резистора « » по

часовой стрелке, зону, в пределах которой показание цифрового индикатора

однозначно, устойчиво, не зависит от положения оси «

» по

часовой стрелке, зону, в пределах которой показание цифрового индикатора

однозначно, устойчиво, не зависит от положения оси « », а высвечиваемое

значение толщины находится в диапазоне 12 - 16 mm. Установите ось

резистора «

», а высвечиваемое

значение толщины находится в диапазоне 12 - 16 mm. Установите ось

резистора « » в

пределах указанной выше зоны при максимально возможном усилении (усиление возрастает при повороте ручки «

» в

пределах указанной выше зоны при максимально возможном усилении (усиление возрастает при повороте ручки « » по

часовой стрелке);

» по

часовой стрелке);

6) установить преобразователь на установленную в держателе плитку

с маркировкой «2,7», и вращая ручку « », добиться показания

цифрового индикатора 3,0 mm для

преобразователей

П112-5-12/2-Б-002, П112-2,5-12/2-Б-002 и 2,9 mm для преобразователей П112-10-4×4-Б-003; П112-5-4×4-Б-003;

», добиться показания

цифрового индикатора 3,0 mm для

преобразователей

П112-5-12/2-Б-002, П112-2,5-12/2-Б-002 и 2,9 mm для преобразователей П112-10-4×4-Б-003; П112-5-4×4-Б-003;

7) установить преобразователь на плоскопараллельный стандартный образец из

комплекта КУСОТ-180 толщиной 20 mm из сплава Д16; если

показания цифрового индикатора неустойчивы, ручку

« » необходимо

повернуть в небольших пределах против часовой стрелки и добиться устойчивых

показаний;

» необходимо

повернуть в небольших пределах против часовой стрелки и добиться устойчивых

показаний;

8) установить преобразователь на плоскопараллельный стандартный

образец в соответствии с табл. 7,

регулировкой « » добиться

соответствия показаний цифрового индикатора действительной толщине образца по

аттестату, нажать на кнопку «

» добиться

соответствия показаний цифрового индикатора действительной толщине образца по

аттестату, нажать на кнопку « », отсчитать показания цифрового индикатора и

записать измеренное значение скорости распространения УЗК;

», отсчитать показания цифрового индикатора и

записать измеренное значение скорости распространения УЗК;

Таблица

7

|

Номинальная

толщина образца, mm

|

Материал образца

|

|

20

|

Сталь

40X13, сплав Д16Т

|

|

50

|

Сталь

40X13; латунь Л63, сплав Д16Т

|

|

100

|

Сталь

40X13; латунь Л63; сплав Д16Т

|

|

200

|

Сталь

40X13; сплав Д16Т

|

|

300

|

Сталь

40X13; сплав Д16Т

|

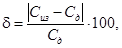

9) определить погрешность измерения скорости УЗК по формуле

(3)

(3)

где δ - относительная погрешность в %;

Сuз - измеренное

значение скорости по п. 5.5. 8), m/S;

Cд -

действительное значение скорости по аттестату, m/S;

10) провести операции по пп. 5.5. 8) и 5.5. 9) для каждого типа

преобразователей и всех образцов, указанных в табл. 7 и входящих в поддиапазон измеряемых толщин в

соответствии с табл. 5.

Толщиномер считается выдержавшим испытание, если погрешность

измерения скорости не превышает 1 % измеряемой величины в диапазоне толщин от

20 до 300 mm.

5.6. Определение дополнительной погрешности толщиномера в

диапазоне значений параметра шероховатости до 160 μm при

измерении со стороны шероховатой поверхности проводить на

образцах толщины шероховатых из комплекта

КУСОТ 180 для каждого из преобразователей, указанных в табл. 8, следующим образом:

1) подготовить толщиномер к работе, проделав операции по пп. 5.2.1 - 5.2.3, и провести его юстировку по п. 5.4.1 на образцах из стали 40X13;

2) установить преобразователь на образец-свидетель для образца

шероховатого с толщиной, входящей в диапазон измеряемых толщин согласно табл. 8,

и установить регулировкой « » показания

цифрового индикатора, соответствующие толщине образца-свидетеля.

» показания

цифрового индикатора, соответствующие толщине образца-свидетеля.

Таблица

8

|

Условное

обозначение преобразователя

|

Значение параметра

шероховатости, Rz, μm

|

Диапазон измеряемых толщин, mm

|

Предел допускаемого значения

дополнительной погрешности, mm

|

|

1

|

2

|

3

|

4

|

|

П112-10-6/2-А-001

|

40

|

1,5 -

6

|

± 0,1

|

|

П112-10-4×4-Б-003

|

40

|

1,5 -

30

|

± 0,1

|

|

П112-5-4×4-А-003

|

40

|

3 - 6

|

± 0,1

|

|

П112-5-4×4-Б-003

|

40

|

1,5 -

30

|

± 0,1

|

|

П112-5-12/2-Б-002

|

40

|

1,5 -

100

|

± 0,1

|

|

П112-2,5-12/2-Б-002

|

40

|

3 - 100

|

± 0,1

|

|

П112-10-6/2-А-001

|

80

|

1,5 -

6

|

± 0,1

|

|

П112-5-4×4-А-003

|

80

|

3 - 6

|

± 0,1

|

|

П112-5-4×4-Б-003

|

80

|

3 - 30

|

± 0,1

|

|

П112-5-12/2-Б-002

|

80

|

1,5 -

100

|

± 0,1

|

|

П112-2,5-12/2-Б-002

|

80

|

6 - 30

|

± 0,1

|

|

П112-5-12/2-Б-002

|

160

|

3 - 100

|

± 0,2

|

3) установить

преобразователь на соответствующий образцу-свидетелю образец шероховатый со

стороны шероховатой поверхности, ориентируя акустический экран преобразователя

перпендикулярно направлению линий выступов и впадин на образце, и записать

показания цифрового индикатора; измерения провести пять раз, определить среднее

арифметическое из пяти измерений;

4) определить

дополнительную погрешность, для чего вычислить разность между показаниями

цифрового индикатора по пп. 5.6. 3)

и 5.6. 2);

5) операции по

пп. 5.6. 2) - 5.6. 4) произвести для всех имеющихся образцов с

толщинами, входящими в диапазон измерений согласно табл. 8.

Толщиномер

считается выдержавшим испытание, если вычисленные по п. 5.6. 4) разности показаний толщиномера не превышают

значений погрешности, указанных в графе 4 табл. 8.

5.7.

Определение дополнительной погрешности в диапазоне значений параметра

шероховатости до 320 μm.

при измерении со

стороны гладкой поверхности проводить на образцах толщины шероховатых из

комплекта КУСОТ 180 для каждого преобразователя следующим образом:

1) подготовить

толщиномер к работе, проделав операции по пп. 5.2.1 - 5.2.3,

и провести его юстировку по п. 5.4.1

на образцах из стали 40X13;

2)

установить преобразователь на образец-свидетель для образца шероховатости с

толщиной, входящей в диапазон измеряемых толщин согласно табл. 9, и установить регулировкой « »

показания цифрового индикатора, соответствующие толщине образца-свидетеля;

»

показания цифрового индикатора, соответствующие толщине образца-свидетеля;

3)

установить преобразователь на соответствующий образцу-свидетелю образец

шероховатый со стороны гладкой поверхности ориентируя акустический экран

преобразователя перпендикулярно направлению линий выступов и впадин на образце

и записать показания цифрового индикатора; измерения провести пять раз,

определить среднее арифметическое из пяти измерений;

4)

вычислить разность между показаниями цифрового индикатора по пп. 5.7. 3) и 5.7. 2);

5)

определить разность между толщиной образца-свидетеля и толщиной образца

шероховатого, замеренной по впадинам, как значение параметра шероховатости Rz

образца шероховатого, указанное в аттестате на образцы; округлить указанные

значения до десятых долей миллиметра;

6)

определить дополнительную погрешность, для чего вычесть из значения Rz по п. 5.7. 5) полученное в п. 5.7. 4) значение разности показаний на

образце-свидетеле и образце шероховатом;

7)

операции по п. 5.7. 2) - 5.7. 6) провести для всех образцов с

толщинами, входящими в диапазон измеряемых толщин согласно табл. 9.

Таблица

9

|

Условное

обозначение

|

Значение параметра

шероховатости, Rz, μm

|

Диапазон измеряемых толщин, mm

|

Предел допускаемого значения

дополнительной погрешности, mm

|

|

1

|

2

|

3

|

4

|

|

П112-10-6/2-А-001

|

160

|

1,5 -

6

|

± 0,1

|

|

П112-10-6/2-А-001

|

320

|

3 - 6

|

± 0,2

|

|

П112-10-4×4-Б-003

|

160

|

1,5 - 30

|

± 0,1

|

|

П112-10-4×4-Б-003

|

320

|

3 - 6

|

± 0,2

|

|

П112-5-4×4-А-003

|

160

|

3 - 6

|

± 0,1

|

|

П112-5-4×4-А-003

|

320

|

3 - 6

|

± 0,2

|

|

П112-5-4×4-Б-003

|

160

|

1,5 -

100

|

± 0,1

|

|

П112-5-4×4-Б-003

|

320

|

3 - 100

|

± 0,2

|

|

П112-5-12/2-Б-002

|

160

|

1,5 -

100

|

± 0,1

|

|

П112-5-12-2-Б-002

|

320

|

3 - 100

|

± 0,2

|

|

П112-2.5-12/2-Б-002

|

320

|

3 - 100

|

± 0,2

|

Толщиномер считается выдержавшим испытание, если вычисленная по п.

5.7. 6) разность не превышает

значений, указанных в графе 4 табл. 9.

5.8. Определение погрешности

толщиномера при измерении образцов с цилиндрической поверхностью при минимально

допускаемом радиусе кривизны проводить на образцах толщины криволинейных из

комплекта КУСОТ 180 и образцов МТ1-0-1 и MT1-0-2 из комплекта KMT1-0

с каждым из преобразователей следующим образом:

1) подготовить толщиномер к работе, проделав операции по пп. 5.2.1 - 5.2.3 и провести его юстировку

по п. 5.4.1 для преобразователя П112-10-6/2-А-001;

2) нанести на контактирующую с преобразователем поверхность

криволинейных образцов с маркировкой 3R10, 2R10, 1,5R10 из комплекта КУСОТ-180 и образцы МТ1-0-1 и МТ1-0-2 слой контактной смазки, установить преобразователь на

поверхность образца 3R10, ориентируя акустический экран преобразователя

перпендикулярно продольной оси образца, и вращая ось

резистора « » на

панели управления толщиномера в небольших пределах по часовой стрелке, установить

максимально возможное усиление при котором показания цифрового индикатора

толщиномера отличаются от действительного значения толщины образца по аттестату

не более, чем на ± 0,1

mm;

» на

панели управления толщиномера в небольших пределах по часовой стрелке, установить

максимально возможное усиление при котором показания цифрового индикатора

толщиномера отличаются от действительного значения толщины образца по аттестату

не более, чем на ± 0,1

mm;

3) установить преобразователь на участок образца MT1-0-1 с толщиной 1,0 mm, в

соответствии с руководством по эксплуатации толщиномера произвести измерение

толщины и записать показания цифрового индикатора; измерения провести пять раз,

определить среднее арифметическое из пяти измерений;

4) определить погрешность измерений как разность среднего

арифметического из пяти измерений и действительного

значения толщины, указанного в свидетельстве об аттестации, округленного до

ближайшего числа с точностью до десятых долей миллиметра;

5) провести юстировку толщиномера по п. 5.4.1 для преобразователя П112-10-4×4-Б-003 на

образцах из стали 40X13; проделать операции по

п. 5.8. 2), установить

преобразователь на участок образца MT1-0-2 с толщиной 1,2 mm, выполнить пять измерений толщины, записать показания

цифрового индикатора толщиномера, определить среднее арифметическое из пяти

измерений, после чего проделать операции по п. 5.8. 4);

6) провести юстировку толщиномера по п. 5.4.1 для преобразователя П112-5-4×4-А-003,

проделать операции по п. 5.8. 2)

установить преобразователь на поверхность образца с

маркировкой 2R10, выполнить пять

измерений толщины и записать показания цифрового индикатора, определить среднее

арифметическое из пяти измерений, после чего проделать операции по п. 5.3.

4);

7) провести юстировку толщиномера по п. 5.4.1 для преобразователя П112-5-4×4-Б-003, проделать операции по п. 5.8. 2), установить преобразователь на

участок образца MT1-0-2 с толщиной 1,5 mm,

выполнить пять измерений толщины и записать показания цифрового индикатора,

определить среднее арифметическое из пяти измерений, после чего проделать

операции по п. 5.8. 4);

8) провести юстировку толщиномера по п. 5.4.1 для преобразователя П112-5-12/2-Б-002, проделать операции

по п. 5.8. 2), установить

преобразователь на поверхность образца с маркировкой 2R10, выполнить пять

измерений толщины и записать показания цифрового индикатора, определить среднее

арифметическое из пяти измерений, после чего проделать операции по п. 5.8. 4);

Толщиномер считается выдержавшим испытание, если разность

показаний, определенная в п.п. 5.8.

4) - 5.8. 8), не

превышает ± 0,1

mm.

5.9.

Определение абсолютной погрешности толщиномера при

измерении толщины непараллельных образцов проводить на образцах непараллельных

из комплекта КУСОТ 180 для каждого

преобразователя следующим образом:

1) подготовить толщиномер к

работе, проделав операции по пп. 5.2.1

- 5.2.3, и провести юстировку по

п. 5.4.1 для образцов из стали 40X13 с одним из

преобразователей;

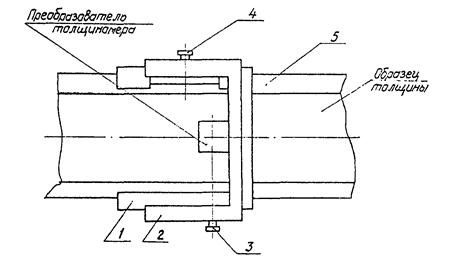

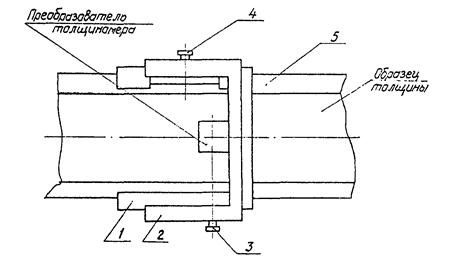

2) измерить с помощью штангенциркуля расстояние l1, от упирающейся в движок 2 на рис. 3 боковой поверхности преобразователя

до линии акустического экрана в плоскости излучающей поверхности преобразователя;

Установка отсчётных механизмов на образец толщины.

1 - нониус; 2 - движок; 3 - винт; 4 - винт; 5 - линейка.

Рис.

3

3) установить на образец толщины

непараллельный с непараллельностью рабочих поверхностей на базе 100 mm 17630 μm и диапазоном воспроизводимых толщин 0,2 - 60 mm

нониус 1, как показано на рис. 3,

чтобы он свободно скользил по образцу (нониус входит в состав отсчетных

механизмов, поставляемых в комплекте образцов толщины непараллельных);

4) вычислить показания линейки 5 для значений толщины 1, 2, 3, 10, 20, 30, 50 mm по формуле:

(4)

(4)

где L -

показания линейки 5,

mm;

Hi - значение толщины, mm, определяемое как

кратчайшее расстояние между рабочими поверхностями в плоскости сечения,

перпендикулярного нижней поверхности и боковым граням образца;

α - угол между рабочими

поверхностями, °;

a - значение

параметра, учитывающего неточность изготовления образца (указано в

свидетельстве на образец), mm;

5) передвинуть по образцу толщины нониус 1 до совмещения центральной (красной) риски нониуса с делением линейки, соответствующим значению L при значениях толщины, указанных в п. 5.9. 4) и входящих в диапазон

толщин для подключенного преобразователя согласно табл. 10, если вычисленное значение имеет целочисленную величину; при дробном значении L

округлить его до первого знака после запятой и установить величину дробной

части совмещением соответствующей риски нониуса с риской линейки 5 (аналогично

установки нониуса штангенциркулем), зафиксировать нониус винтом 3;

6) установить движок 2 на нониус и совместить с центральной

(красной) риской нониуса деление движка,

соответствующее измеренному в п. 5.9.

2) расстоянию l1; зафиксировать движок винтом 4;

7) установить преобразователь на образец таким образом, чтобы

боковая поверхность преобразователя, от которой производилось измерение

расстояния l1 в

п. 5.9. 2), касалась поперечины

движка (см. рис. 3), а линия акустического экрана располагалась

перпендикулярно продольной оси образца, записать показания цифрового

индикатора; измерения провести пять раз, определить среднее арифметическое из

пяти измерений;

8) проделать операции по п. 5.9.

5), 6), 7) для всех преобразователей при всех значениях толщин, указанных в п. 5.9. 4) и

входящих в диапазон толщин, указанный в табл. 10 для подключенного преобразователя.

Таблица

10

|

Условное

обозначение преобразователя

|

Диапазон толщин, mm

|

Предел допускаемого значения

погрешности, mm

|

|

П112-10-6/2-А-001

|

1 - 10

|

± 0,3

|

|

П112-10-4×4-5-003

|

1 - 10

|

± 0,3

|

|

П112-10-4×4-Б-003

|

10 -

30

|

± (0,2 + 0,01X)

|

|

П112-5-4×4-А-003

|

2 - 10

|

±0,3

|

|

П112-5-4×4-А-003

|

10 -

20

|

± (0,2

+ 0,01X)

|

|

П112-5-4×4-Б-003

|

1 - 10

|

±0,3

|

|

П112-5-4×4-Б-003

|

10 -

50

|

± (0,2

+ 0,01X)

|

|

П112-5-12/2-Б-002

|

3 - 10

|

±0,3

|

|

П112-5-12/2-Б-002

|

10 -

50

|

± (0,2

+ 0,01X)

|

|

П112-2,5-12/2-Б-002

|

3 - 10

|

± 0,3

|

|

П112-2,5-12/2-Б-002

|

10

- 50

|

± (0,2

+ 0,01X)

|

Толщиномер

считается выдержавшим испытание, если разность показаний индикатора толщиномера

по п. 5.9. 7), 8) и указанных в п. 5.9. 4) соответствующих значений

толщины не превышает значений погрешности, указанных в табл. 10.

7.1. Результаты поверки заносятся в протокол, форма которого дана

в приложении 1.

7.2. Положительные результаты

поверки должны оформляться путем:

1) клеймения толщиномера на стороне корпуса электронного блока,

противоположной стороне расположения индикаторного окна;

2) выдачи свидетельства о поверке по установленной форме;

3) записи результатов поверки в выпускном аттестате (руководстве

по эксплуатации).

7.3. Отрицательные результаты поверки должны оформиться записью в выпускном аттестате (руководство по эксплуатации)

толщиномера указаний, запрещающих применение толщиномера. В этом случае клеймо, нанесенное при предыдущей

проверке, должно быть погашено.

В случае отрицательных результатов поверка выдается извещение

о непригодности толщиномера.

Протокол оформления результатов поверки

|

Поверка прибора

____________________________________________________________

порядковый

номер по системе нумерации, тип

изготовленного

_____________________________________________________________

принадлежащего ____________________________________________________________

проводились

приборами и образцовыми средствами ______________________________

___________________________________________________________________________

Результаты

поверки:

1. Внешний осмотр

1.1. Результаты осмотра

______________________________________________________

1.2. Заключение о

пригодности к дальнейшей поверке

____________________________

2. Опробование

2.1. Результаты опробования

__________________________________________________

2.2. Заключение о

пригодности к дальнейшей поверке

3. Определение диапазона

измеряемых толщин

3.1. Результаты определения

__________________________________________________

3.2.

Заключение о пригодности

к дальнейшей поверке ____________________________

___________________________________________________________________________

4. Определение основной погрешности

|

Поверяемые точки диапазона (поддиапазона), мм

|

Действительное значение эквивалентной ультразвуковой толщины

используемого образца, мм

|

Показания

прибора, мм

|

Среднее

арифметическое из 5 измерений, мм

|

Основная погрешность, мм

|

Предел

допускаемой абсолютной основной погрешности, мм

|

Заключение о

пригодности, Δ/Δд

≤ 1 -пригоден, Δ/Δд

> 1 - не пригоден

|

Примечание

|

|

Хд

|

Х1

|

Х2

|

Х3

|

Х4

|

Х5

|

|

|

Δд

|

|

|

|

|

|

|

|

|

|

|

|

|

Заключение о пригодности к дальнейшей

поверке: _______________________________

___________________________________________________________________________

5. Проверка погрешности толщиномера на предельных значениях

геометрических параметров изделий в зоне измерения

5.1. Результаты поверки:

5.2. Заключение о

пригодности к дальнейшей поверке ____________________________

___________________________________________________________________________

Заключение о пригодности к эксплуатации

___________________________________

Подпись поверителя

_______________________________________________________

Дата поверки

_____________________________________________________________

|

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)