ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО СТАНДАРТАМ

ВСЕСОЮЗНЫЙ

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ

ИМ. Д.И. МЕНДЕЛЕЕВА (ВНИИМ)

МЕТОДИКА

ПОВЕРКИ ТЕРМОМЕТРОВ

ТЕРМОЭЛЕКТРИЧЕСКИХ

ПЛАТИНОРОДИЕВЫХ ОБРАЗЦОВЫХ

ПР 30/6 до 1800 °С

МИ

52-75

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1982

МЕТОДИКА

ПОВЕРКИ

ТЕРМОМЕТРОВ ТЕРМОЭЛЕКТРИЧЕСКИХ

ПЛАТИНОРОДИЕВЫХ ОБРАЗЦОВЫХ ПР30/6 ДО 1800 °С

МИ

52-75

Методика распространяется на платинородиевые

термоэлектрические термометры ПР30/6 образцовые 2 и 3-го разрядов,

изготовленные из проволоки по ГОСТ

10821-75, выпускаемые из производства и находящиеся в эксплуатации, и

устанавливает методы и средства их первичной и периодических поверок в

диапазоне температур от 600 до 1800 °С.

При проведении поверки должны выполняться операции,

указанные в табл. 1.

Таблица 1

|

Наименование

операций

|

Номера пунктов методики

|

Обязательность проведения операций при

|

|

выпуске

из производства

|

эксплуатации

и хранении

|

|

Внешний осмотр

|

4.1

|

Да

|

Да

|

|

Очистка и отжиг термоэлектродов

|

4.3

|

Нет

|

Да

|

|

Проведение градуировки

|

4.4; 4.5

|

Да

|

Да

|

|

Обработка результатов наблюдений

|

5

|

Да

|

Да

|

При проведении поверки должны применяться следующие

средства.

2.1. Платинородий-платиновый термоэлектрический термометр - рабочий

эталон для контроля температуры затвердевания серебра и меди.

2.2. Платиновый термометр сопротивления 1-го разряда для

контроля температуры затвердевания сурьмы.

2.3. Образцовый платинородий-платиновый термоэлектрический

термометр 1-го разряда для градуировки методом сличения образцовых

платинородиевых термоэлектрических термометров ПР30/6 2-го разряда.

2.4. Образцовый платинородиевый термоэлектрический термометр

ПР30/6 2-го разряда для градуировки образцовых платинородиевых термоэлектрических

термометров ПР30/6 3-го разряда.

2.5. Металлы для воспроизведения реперных точек

затвердевания: сурьма особо чистая Су 0000 по РЭТУ 632-60, серебро по ГОСТ 6836-72, медь

ОСЧ 11 - 4 кл. В-3 по ЦМТУ 03-9-69.

Чистота металлов должна быть не менее 99,99 %; примерная

масса металлов: сурьма - 550 г, серебро - 700 г, медь - 700 г.

2.6. Металлы в виде проволоки для воспроизведения постоянных

точек плавления: палладий по ГОСТ

18390-73 чистотой не менее 99,95 %, платина по ГОСТ

21007-75 с отношением R100/R0 ≥ 1,3925, где R100

и R0 - сопротивления одного и того же

участка платиновой проволоки при температурах 100 и 0 °С.

Рекомендуемая масса проволочек, используемых для однократной

градуировки, равна:

0,03 - 0,04 г для палладия;

0,04 - 0,06 г для платины.

Соотношения между диаметром и длиной проволочек для массы

0,04 г приведены в табл. 2.

Таблица 2

|

Наименование размеров проволочек

|

Размеры

проволочек, мм, для

|

|

платины

|

палладия

|

|

Диаметр

|

0,3

|

0,4

|

0,5

|

0,3

|

0,4

|

0,5

|

|

Длина

|

26

|

15

|

10

|

47

|

26

|

17

|

2.7. Электроизмерительная

компенсационная установка с низкоомным потенциометром класса точности не ниже 0,015

по ГОСТ

9245-79 (например, типа Р306) и с многопозиционным бестермоточным

переключателем (например, типа ПБ-12В). Установка должна обеспечивать

возможность отсчета т.э.д.с. с погрешностью не более 1 мкВ при градуировке

термометров 2-го разряда и не более 1 мкВ при градуировке 3-го разряда.

2.8. Печи сопротивления вертикальные

шахтные (например, типа ПШ-1) для градуировки образцовых термоэлектрических

термометров 2-го разряда по реперным точкам затвердевания сурьмы, серебра,

меди. Для каждого металла должна быть выделена отдельная печь. Внутренний

диаметр 65 ± 5 мм, длина 550 ± 50 мм. Температурный градиент при затвердевании

металла не должен превышать 0,1 °С/см на участке длиной 20 мм.

2.9. Малогабаритные вертикальные печи

сопротивления для градуировки образцовых термоэлектрических термометров 2-го

разряда по реперным точкам плавления палладия и платины.

2.10. Печь сопротивления горизонтальная

трубчатая с регулируемой температурой (например, типа СУОЛ-0,4/12 по ГОСТ

13474-79 или типа Т-40/600) для градуировки образцовых термоэлектрических

термометров 2-го разряда в диапазоне температур 300 - 1200 °С методом сличения

с образцовым платинородий-платиновым термоэлектрическим термометром 1-го

разряда.

Внутренний диаметр 35 ± 5 мм, длина 600 ± 100 мм.

Температурный градиент в центре печи не должен превышать 0,5 °С/см на участке

длиной 50 мм.

2.11. Печь сопротивления горизонтальная

трубчатая с регулируемой температурой для градуировки образцовых

термоэлектрических термометров 3-го разряда в диапазоне температур 300 - 1600

°С методом поэлектродного сличения с образцовым термоэлектрическим термометром

2-го разряда.

Внутренний диаметр не должен превышать 16 мм, длина 550 ± 50

мм. Температурный градиент в центре печи не должен превышать 1 °С/см на участке

длиной 50 мм.

2.12. Печь сопротивления горизонтальная

трубчатая для отжига термоэлектрических термометров при температуре 1100 ± 50

°С. Внутренний диаметр 20 ± 5 мм, длина 1000 ± 100 см. Температурный градиент в

центре печи не должен превышать 0,5 °С/см на участке длиной 500 мм.

Эскизы печей, указанных в пп. 2.8; 2.9; 2.11; 2.12,

приведены в приложении 1

(черт. 1 - 4).

2.13. Стенд для отжига термопар с автотрансформатором

(например, типа РНО 250-10) и амперметром класса точности, не ниже 1,5

(например, Э30 или Э378). Стенд должен обеспечивать:

а) возможность подключения термопар к сети переменного тока;

б) измерение и регулирование силы тока, пропускаемого через

термопару;

в) подвес термопар в наклонном положении так, чтобы

термоэлектроды находились под углом 60° к горизонтали.

2.14. Графитовые тигли с крышками, предназначенные для

плавления металла. Тигли и крышки должны быть изготовлены из особо чистого

мелкозернистого графита марки МГ-ОСЧ модификации В3 зольностью не более 0,005 %

по ТУ 48-20-90-75. Наружный диаметр тигля 45 ± 2 мм, длина 150 ± 5 мм, толщина

стенок 10 ± 2 мм.

2.15. Графитовые стаканы для заполнения рабочего

пространства шахтных печей. Стаканы должны быть изготовлены из графита марки МГ-ОСЧ

или ГМЗ-ОСЧ по ТУ 48-20-90-75.

2.16. Сосуды Дьюара для термостатирования свободных концов

термоэлектрических термометров. Сосуды должны быть широкогорлыми емкостью 0,5 -

2 л.

2.17. Охранные кварцевые колпаки по ГОСТ

19908-74 для установки тигля с металлом. Внутренний диаметр 55 ± 5 мм;

длина 500 ± 10 мм.

2.18. Охранные кварцевые пробирки по ГОСТ

19908-74 для защиты термометров при погружении в расплавленный металл. Для

каждого металла необходима отдельная пробирка. Внутренний диаметр пробирки 7

мм, длина 500 мм.

2.19. Пробирки для свободных концов термометров. Внутренний

диаметр не более 6 мм, длина не менее 150 мм.

2.20. Стакан из химического стекла по ГОСТ

19908-74 или ГОСТ 10973-75.

2.21. Платинородий-платиновый термоэлектрический термометр

градуировки ПП-1 и платинородиевый термоэлектрический термометр градуировки

ПР30/6 по ГОСТ

3044-77 для наблюдения за режимом печей.

2.22. Штативы для закрепления термометров.

2.23. Аккумуляторные батареи или сухие элементы по ГОСТ

296-76.

2.24. Дистиллятор.

2.25. Льдорезка.

2.26. Холодильник.

2.27. Медные соединительные провода сечением 0,12 - 0,3 мм2

для подключения термометров к измерительной установке.

2.28. Секундомер по ГОСТ 5072-79.

2.29. Сухое трансформаторное масло марки ТКп по ГОСТ 982-68

для термостатирования свободных концов термометров.

2.30. Стабилизатор напряжения (например, типа ЗСНД-1).

2.31. Линейка по ГОСТ

427-75 длиной не менее 1 м для измерения длины термоэлектродов.

2.32. Микрометр по ГОСТ

6507-78 для измерения диаметра термоэлектродов.

2.33. Весы 4-го класса до 20 г по ГОСТ

24104-80 для взвешивания термоэлектродов.

2.34. Кислота соляная по ГОСТ

3118-77 для очистки термоэлектродов.

2.35. Вода дистиллированная по ГОСТ 6709-72

для очистки термоэлектродов.

Перед проведением поверки должны быть выполнены, следующие

подготовительные работы:

3.1. Подготовка средств для градуировки термоэлектрических

термометров методом воспроизведения реперных точек сурьмы, серебра, меди,

палладия, платины.

3.1.1. Подготовка печей по п. 2.8.

Перед вводом печей в эксплуатацию необходимо:

а) выбрать участок печи с наиболее равномерным температурным

полем, для чего:

поместить в печь по всей длине полые графитовые стаканы с

отверстиями для ввода охранной пробирки,

установить на дно нижнего стакана охранную кварцевую

пробирку и закрепить,

ввести в пробирку термоэлектрический термометр,

нагреть печь до температуры, близкой к температуре плавления

металла, и выдержать ее при этой температуре не менее 1 ч,

исследовать распределение температуры вдоль оси печи. Для

этого, перемещая рабочий спай термоэлектрического термометра через каждый

сантиметр сначала вверх, а затем вниз, взять среднее арифметическое из каждой

пары отсчетов, на основании которых и определить участок печи с наиболее

равномерным температурным полем. За время исследования изменение температуры не

должно превышать 2 - 3 °С;

б) установить на выбранном участке тигель с металлом таким

образом, чтобы максимум температуры находился па высоте 30 - 40 мм от дна

тигля; над тиглем установить набор графитовых стаканов с отверстиями для ввода

пробирки с термоэлектрическим термометром.

Примечание. Тигель с металлом рекомендуется устанавливать в

кварцевый колпак;

в) подобрать режимы работы для каждой печи, обеспечивающие:

температурный градиент при затвердевании металла не более

0,1 °С/см на участке длиной 20 мм,

продолжительность температурной остановки при затвердевании

металла не менее 10 мин.

3.1.2. Подготовка печей по п. 2.9. Перед вводом печей в эксплуатацию необходимо:

а) определить точку максимума температуры вдоль оси печи,

для чего:

ввести в рабочее пространство печи платинородиевый

термоэлектрический термометр типа ПР30/6,

нагреть печь до температуры, близкой к температуре плавления

металла (1554 °С - для палладия и 1772 °С - для платины),

исследовать распределение температуры вдоль оси печи, как

указано в п. 3.1.1 а, и

установить точку максимума температуры;

б) ввести в печь снизу контрольный термометр ПР30/6 и

закрепить его таким образом, чтобы рабочий спай находился приблизительно на 5

мм ниже точки максимума температуры и не касался стенок печи;

в) подобрать режим печи, обеспечивающий продолжительность

температурной остановки в пределах 1 - 3 мин.

3.1.3. Определение температуры реперных точек сурьмы, серебра,

меди.

После выполнения операций, перечисленных в п. 3.1.1, необходимо измерить температуру

затвердевания сурьмы, серебра, меди; измерение температуры затвердевания сурьмы

выполняется термометром сопротивления 1-го разряда с точностью до 0,01 °С,

температуры затвердевания серебра и меди платинородий-платиновым

термоэлектрическим термометром - рабочим эталоном с точностью до 0,1 °С.

Отклонение значений температуры затвердевания металлов от значений, принятых

Международной практической температурной шкалой (МПТШ-68), не должно превышать:

0,3 °С - в точке затвердевания сурьмы; 0,4 °С - в точке затвердевания серебра;

0,5 °С - в точке затвердевания меди.

3.2. Подготовка средств для

градуировки термоэлектрических термометров методом сличения

3.2.1. Подготовка печей по пп. 2.10; 2.11.

Перед вводом печей в эксплуатацию необходимо исследовать

распределение температуры в центральной части печи, для чего:

а) ввести в рабочее пространство печи термоэлектрический

термометр;

б) нагреть печь до температуры, близкой к 1100 °С (печь по

п. 2.10), близкой к 1500 °С (печь по п.

2.11) и стабилизировать температуру

так, чтобы за время исследования температурного поля ее изменение не превышало

2 °С;

в) определить распределение температуры в печи, перемещая

рабочий спай термоэлектрического термометра вдоль оси печи через каждый

сантиметр сначала в одном, а затем в обратном направлении; взять среднее

арифметическое из каждой пары отсчетов и выбрать участок длиной 50 мм с

температурным градиентом, не превышающим 0,5 °С/см (для печи по п. 2.10) и 1 °С/см (для печи по п. 2.11).

При отсутствии участка, удовлетворяющего указанному

требованию, печь следует считать непригодной для градуировки термоэлектрических

термометров.

4.1. Внешний

осмотр

При внешнем осмотре термоэлектрических термометров

необходимо установить их соответствие следующим требованиям.

4.1.1. Термоэлектроды образцовых

термоэлектрических термометров должны иметь ровную, гладкую, блестящую

поверхность, не иметь спаев и изгибов.

4.1.2. Диаметр термоэлектродов должен быть 0,5 ± 0,05 мм.

4.1.3. Длина термоэлектродов термометров 2-го разряда должна

быть не менее 1250 мм у новых термометров и не менее 1000 мм - у находящихся в

эксплуатации; длина термоэлектродов термоэлектрических термометров-3-го разряда

должна быть не менее 1000 мм у новых термометров, не менее 850 мм - у

находящихся в эксплуатации. Длина термоэлектродов должна быть измерена с

погрешностью не более 3 мм или должна быть определена масса термоэлектродов с

погрешностью не более 0,03 г.

4.1.4. Образцовые термоэлектрические термометры должны

представляться в поверку в армированном виде. Термоэлектроды должны быть

армированы чистыми двухканальными трубками из окиси алюминия (99,5 % окиси

алюминия).

Примечание. В случае загрязнений на трубке или ее поломки

заказчик должен представить запасную трубку.

4.1.5. Изоляционные трубки должны иметь следующие размеры:

диаметр трубки - от 3,5 до 5 мм;

длина трубки: не менее 500 мм - для термометров 2-го

разряда,

не менее 400 мм - для

термометров 3-го разряда;

диаметр каналов - не менее 0,9 мм.

4.1.6. Свободные концы термоэлектродов должны быть

армированы гибкой электроизоляционной трубкой.

4.1.7. Хранение и транспортировка термоэлектрических

термометров должны производиться в жестких футлярах, предохраняющих

изоляционные трубки от поломки.

Примечание. В течение срока службы образцового термометра он не

должен извлекаться из изоляционной трубки. При аварийном выходе из строя изоляционной

трубки следует аккуратно с минимальной деформацией переармировать термометр,

после чего подвергнуть его отжигу.

4.2. При предъявлении образцовых термоэлектрических

термометров для периодической, поверки должно быть представлено свидетельство о

предшествующей поверке с градуировочными данными.

4.3. Очистка

термоэлектрических термометров и отжиг

4.3.1. Термоэлектрические термометры с

загрязненной поверхностью термоэлектродов следует подвергнуть операциям очистки

и отжига.

Порядок операций должен быть следующим:

а) термоэлектроды освободить от изоляции, свернуть в кольцо

диаметром 50 - 70 мм, погрузить в раствор, состоящий из одной части соляной

кислоты и одной части воды (по объему), и кипятить в течение 10 - 15 мин;

б) дважды промыть термоэлектроды кипящей дистиллированной

водой, тщательно прополоскать дистиллированной водой и просушить на воздухе;

в) подвесить термопару к зажимам стенда:

плавно увеличивая силу тока, пропускаемого через

термоэлектроды, нагреть их до температуры 1450 ± 50 °С; для термоэлектродов

диаметром 0,5 мм указанная температура достигается при силе тока 11,5 - 12,0 А;

выдержать термопару при этой температуре в течение 5 мин и

медленно охладить до температуры окружающего воздуха.

Если после выполнения операций 4.3.1 а, б, в не удалось удалить

загрязнения, термометр бракуют;

г) рабочую часть термоэлектродов на длине 400 - 500 мм

армировать изоляционной трубкой, В случае, если термоэлектрический термометр был

представлен в грязной трубке, трубку следует заменить. Свободные концы

термоэлектродов - необходимо армировать хлорвиниловой или кембриковой

изоляцией; при этом все операции с термоэлектродами после их очистки следует

проводить в условиях, исключающих их загрязнение (брать проволоку пинцетом,

класть на чистую поверхность и т.д.) и деформацию;

д) термоэлектрический термометр поместить на глубину 400 -

450 мм в печь для отжига и отжечь при температуре 1100 °С не менее 2 ч.

Максимальное время отжига - 8 ч.

4.3.2. Термоэлектрический термометр с незагрязненными

термоэлектродами, но с нарушенной изоляцией следует переармировать и отжечь,

как указано в п. 4.3.1 д. Если

термоэлектроды значительно измяты на участках, попадающих в печь при

градуировках, их следует предварительно отжечь, как указано в п. 4.3.1 в.

4.4.

Градуировка термоэлектрических термометров 2-го разряда

Градуировка термоэлектрических термометров заключается в

определении зависимости т.э.д.с. чувствительных элементов (термопар)

термометров от температуры.

Градуировка термометров 2-го разряда выполняется методом

реперных точек - методом воспроизведения равновесных состояний между твердой и

жидкой фазами чистых металлов: сурьмы, серебра, меди, палладия, платины,

которым по МПТШ-68 приписаны следующие значения: 630,74 °С (сурьма), 961,93 °С

(серебро), 1084,5 °С (медь), 1554 °С (палладий), 1772 °С (платина). Если

термометр 2-го разряда эксплуатируется при температуре, не превышающей 1600 °С,

рекомендуется ограничить верхний предел градуировки точкой палладия. При

необходимости иметь градуировочные данные ниже точки сурьмы рекомендуется

дополнительно использовать точку цинка (419,58 °С).

В диапазоне температур 600 - 1100 °С допускается выполнять

градуировку термоэлектрических термометров 2-го разряда методом сличения с

образцовым платинородий-платиновым термоэлектрическим термометром 1-го разряда.

4.4.1. Градуировка методом реперных

точек. Градуировку термометров рекомендуется выполнить в следующей

последовательности:

Pt →

Pd → Cu → Ag → Sd

В каждой реперной точке градуировку следует выполнить не

менее двух раз.

4.4.1.1. Градуировка в реперных точках палладия и платины.

При градуировке в точках платины и палладия следует:

а) нагреть печь до температуры на 10 - 15 °С ниже

температуры плавления металла (палладия или платины); температуру измерять

контрольным термометром;

б) на термоэлектроды градуируемого термометра возможно ближе

к рабочему спаю плотно намотать несколько витков проволоки (платины или

палладия); особое внимание обратить на обеспечение надежного контакта

термоэлектродов. Если проволока находилась в жестком состоянии, ее

предварительно следует отжечь в течение нескольких секунд в печи при

температуре 1100 - 1200 °С. Обвязанный конец термоэлектродов следует вытянуть

на 10 - 12 мм из каналов защитной трубки и слегка раздвинуть термоэлектроды:

в) ввести градуируемый термометр в печь, центрировать его в

печи так, чтобы рабочий спай располагался на 5 - 10 мм выше рабочего спая

контрольного термометра. Термометр вводить в печь постепенно, стараясь не

касаться стенок печи;

г) свободные концы термоэлектродов скрепить медной

проволочкой с соединительными (медными) проводами и погрузить их в стеклянные

пробирки, заполненные сухим трансформаторным маслом до уровня 15 мм;

д) пробирки с маслом поместить в сосуд Дьюара, заполненный

однородной смесью измельченного льда и воды; глубина погружения пробирок в

смесь должна быть не менее 120 мм;

е) медные провода присоединить к измерительной установке;

ж) установить режим печи таким образом, чтобы температура

повышалась со скоростью 3 - 4 °С/мин; скорость изменения температуры

контролировать при помощи градуируемого термометра;

з) при резком замедлении скорости роста температуры (наступлении

температурной остановки) произвести несколько отсчетов т.э.д.с. термопары.

Продолжительность остановки должна быть не менее 30 с. Значение т.э.д.с. за

время остановки не должно меняться более чем на 10 мкВ;

и) по окончании температурной остановки (о чем

свидетельствует резкое повышение температуры спая) снизить ток в нагревателе и

извлечь термометр из печи;

к) отрезать образовавшийся спай;

л) повторить операции, указанные в подпунктах а - к.

При повторении градуировки в точках палладия и платины

сварка термоэлектродов термопары не является обязательной при условии

обеспечения тугой обвязки термоэлектродов, расплавляемой проволокой.

4.4.1.2. Градуировка термоэлектрических термометров в

реперных точках сурьмы, серебра, меди.

Градуировку термоэлектрических термометров в точках сурьмы,

серебра, меди следует выполнять в указанной ниже последовательности:

а) нагреть печь и расплавить металл;

б) в расплавленный металл ввести охранную кварцевую пробирку.

Пробирка должна быть расположена по оси тигля и не касаться его стенок. Глубина

погружения пробирки в металл должна быть не менее 80 мм; дно пробирки должно

находиться на расстоянии 15 - 20 мм от дна тигля. Убедиться, что при погружении

в металл в пробирке не появилось трещин, для чего в пробирку ввести чистую

керамическую трубку (стержень, соломку) и затем осмотреть ее; погруженная часть

трубки не должна иметь следов загрязнений металлом;

в) ввести в пробирку градуируемый термометр;

г) выполнить операции, указанные в п. 4.1.1. г, д, е.

д) расплавленный металл нагреть до температуры, на 7 - 10 °С

превышающей температуру плавления, и выдержать его при этой температуре в

течение 10 - 15 мин; скорость изменения температуры при выдержке не должна

превышать 0,1 °С/мин;

е) после выдержки снизить температуру со скоростью 1 - 1,5

°С/мин до температуры затвердевания металла (температурной остановки);

ж) при наступлении температурной остановки измерить

т.э.д.с.; измерения выполнять через 30 с при двух направлениях рабочего тока в

потенциометре; для каждого термометра общее число отсчетов при двух

направлениях рабочего тока в потенциометре должно быть не менее 6.

Примечание. Допускается использование одной температурной остановки

для поочередной градуировки 2 - 3 термометров, если продолжительность остановки

достигает 20 - 30 мин;

з) по окончании градуировки вновь расплавить металл для

извлечения пробирки. Только после этого выключить ток. Поверхность сурьмы и

меди после остывания засыпать измельченным в порошок древесным углем или

графитовым порошком.

Повторить операции данного пункта.

4.4.1.3. Вычислить среднее арифметическое значение т.э.д.с.

из отсчетов, полученных во время каждой температурной остановки, с учетом

поправок потенциометра.

4.4.1.4. Сравнить результаты,

полученные при двух температурных остановках; расхождение между ними не должно

превышать:

3 мкВ - в точках сурьмы, серебра, меди;

10 мкВ - в точках палладия, платины.

При невыполнении этого требования измерить т.э.д.с. еще на

одной температурной остановке. Если последнее значение отличается от имеющихся

двух более чем на указанные выше величины, то термометр перевести в низший

разряд.

4.4.1.5. Исправить значение т.э.д.с., полученное при

градуировке в реперной точке меди. Для этого следует из полученного значения

т.э.д.с. вычесть 2,5 мкВ.

4.4.2. Градуировка

термоэлектрических термометров 2-го разряда методом сличения.

Градуировку образцовых термометров 2-го разряда в диапазоне

температур 600 - 1100 °С следует выполнять при температурах, близких к

температурам затвердевания чистых металлов: сурьмы (630,74 °С), серебра (961,93

°С), меди (1084,5 °С),

Перед градуировкой следует выполнить следующие операции:

а) связать температуры в двух местах по длине изоляции. Количество

термометров, включая образцовый, не должно превышать 4;

б) рабочие спаи градуируемого и образцового термометров

стянуть в узел платиновой проволокой, обеспечив надежный тепловой и

электрический контакт спаев;

в) поместить пучок термометров в печь так, чтобы рабочие

спаи с примыкающими к ним участками термоэлектродов находились в области

равномерного температурного поля, центрировать пучок по оси печи. Отверстия

печи прикрыть асбестом, не допуская его попадания в рабочее пространство печи;

г) при помощи медных соединительных проводов подключить

термометры через многопозиционный бестермоточный переключатель к измерительной

установке;

д) место контактов свободных концов термометров с

соединительными проводами термостатировать при 0 °С, как указано, в п. 4.4.1 г, д;

е) нагреть печь до необходимой температуры; значение

температуры определять при помощи образцового термометра.

По достижении заданной температуры регулировать силу тока таким

образом, чтобы за время измерений температура изменилась не более чем на 2 °С;

при этом отклонение температуры от заданной не должно превышать ±10 °С;

ж) измерить т.э.д.с. образцового и градуируемого термометров

в прямом и обратном порядке с обязательным изменением направления рабочего тока

в потенциометре. Значения т.э.д.с. термометров отсчитывать с округлением до 0,1

мкВ.

Для каждого термометра общее число отсчетов должно быть

четным и не менее шести.

Интервалы времени между отсчетами т.э.д.с. должны быть

одинаковыми в одном измерительном цикле;

з) повторить операции, указанные в п. 4.4.2;

и) найти средние арифметические значения т.э.д.с.

образцового и градуируемого термометров для каждой серии отдельно;

к) по величине т.э.д.с. образцового термометра определить

значение температуры i рабочих спаев термометров;

л) привести значения т.э.д.с. градуируемых термометров к

температурам реперных точек (т.е. к 630,74; 961,93; 1084,5 °С), используя  , взятые из ГОСТ

3044-77;

, взятые из ГОСТ

3044-77;

м) далее поступать в соответствии с указаниями п. 4.4.1.4.

4.5. Градуировка

образцовых термоэлектрических термометров 3-го разряда

Градуировку образцовых термометров 3-го разряда следует

выполнять методом поэлектродного сличения с образцовым термометром 2-го разряда

при температурах 600, 900, 1200, 1500, 1700 °С. По согласованию с Заказчиком

допускается выполнение градуировки образцовых термометров 3-го разряда через

интервалы, кратные 100 °С, в диапазоне 600 - 1700 °С.

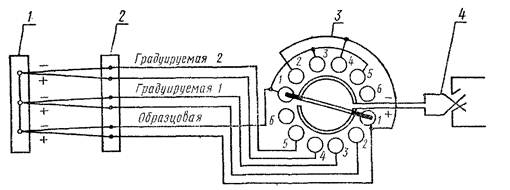

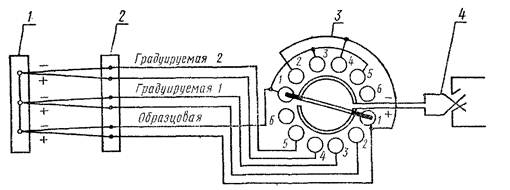

При поэлектродном сличении термопар рекомендуется

термоэлектроды градуируемых термопар подключить на зажим «+» потенциометра,

термоэлектроды образцовой термопары - на зажим «-» потенциометра. Рекомендуемая

принципиальная электрическая схема соединений термопар при поэлектродном

сличении приведена на чертеже.

Перед измерением т.э.д.с. следует:

а) выполнить операции, указанные в п. 4.4.2 а, б, в, г;

б) место контактов свободных концов термометров с

соединительными проводами термостатировать при 0 °С, как указано в п. 4.4.1 г, д; допускается

термостатировать пробирки со свободными концами при температуре, близкой к

температуре помещения; при этом температуру в термостате измерять не

обязательно;

Схема

включения термопар при градуировке методом

поэлектродного сличения

1 - место контакта рабочих спаев термопар в печи; 2 -

термостат для свободных концов;

3 - бестермоточный многопозиционный переключатель; 4 - бестермоточный

переключатель полярности.

в) нагреть печь до необходимой температуры, значение

температуры определять при помощи образцового термометра.

По достижении заданной температуры регулировать силу тока

таким образом, чтобы за время измерений температура изменилась не более чем на

10 °С; при этом отклонение среднего за цикл значения температуры от заданной не

должно превышать ±10 °С;

г) измерить т.э.д.с. образцового и градуируемых термометров

в прямом и обратном порядке при двух направлениях рабочего тока в

потенциометре. Значения т.э.д.с. отсчитывать с округлением до 1 мкВ.

Для каждого термометра общее число отсчетов должно быть

четным и не менее четырех.

Интервалы времени между отсчетами т.э.д.с. должны быть

одинаковыми в одном измерительном цикле;

д) повторить операции, указанные в п. 4.5;

е) найти средние арифметические значения ![]() и

и ![]() для каждой серии измерений, где

для каждой серии измерений, где

![]() - т.э.д.с. пары, образованной

положительными термоэлектродами образцового и градуируемого термометров,

- т.э.д.с. пары, образованной

положительными термоэлектродами образцового и градуируемого термометров,

![]() - т.э.д.с. пары, образованной

отрицательными термоэлектродами образцового и градуируемого термометром;

- т.э.д.с. пары, образованной

отрицательными термоэлектродами образцового и градуируемого термометром;

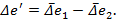

ж) вычислить, разность значений

т.э.д.с. Δе' градуируемого и образцового термометров по формуле

|

|

(1)

|

Эта формула справедлива только при подключении

термоэлектрических термометров в соответствии с рекомендацией п. 4.5;

з) полученную разность

алгебраически прибавить к значению т.э.д.с. образцового термометра,

приведенному в свидетельстве при выбранной температуре градуировки

Примечание. Пример обработки данных приведен в приложении 2;

и) сравнить результаты, полученные при температуре 1700 °С для

двух серий измерений. Разность между ними не должна превышать 30 мкВ; если

термометры градуировались только до 1600 °С, значения т.э.д.с. при этой

температуре не должны отличаться более чем на 20 мкВ.

При невыполнении этого требования провести еще одну серию

измерений. Если, результаты повторной градуировки не укладываются в указанный

выше допуск, термометр следует исключить из числа образцовых.

4.6. При поверке термометров необходимо вести протокол, куда

следует заносить:

номер поверяемого термометра, год выпуска и данные

предыдущей поверки;

кем представлен;

длину термоэлектродов;

замечания по результатам внешнего осмотра;

номер образцового термометра и разряд;

номер потенциометра;

поправку т.э.д.с. за счет систематической погрешности

потенциометра при градуировке методом реперных точек;

метод градуировки;

показания образцового термометра;

показания градуируемых термометров;

температуру свободных кондов термометров;

глубину погружения термометров в печь;

дату поверки;

подпись поверителя.

Рекомендуемая форма протокола для метода поэлектродного

сличения приведена в приложении 3.

5.

ОБРАБОТКА РЕЗУЛЬТАТОВ НАБЛЮДЕНИЙ

5.1. Обработка

наблюдений, полученных методом реперных точек

5.1.1. Вычислить среднее арифметическое значение т.э.д.с. из

результатов наблюдений, полученных на двух температурных остановках, если они

удовлетворяют требованию п. 4.4.1.4.

5.1.2. Полученному таким образом значению т.э.д.с. приписать

температуру реперной точки используемого металла.

5.1.3. Для термометров, ранее проходивших поверку, сравнить

значения, полученные при температуре 1772 °С, с данными предыдущей поверки.

Изменение т.э.д.с. между ежегодными поверками для термометров 2-го разряда не

должно превышать ±30 мкВ (для одной и той же глубины погружения). Если

образцовый термометр не градуируется в точке платины, сравнить значения

т.э.д.с. при температуре 1554 °С; изменение т.э.д.с. при этой температуре не

должно превышать ±20 мкВ. Если указанные требования выполняются, термометр

признать годным к дальнейшему применению, в противном случае его следует

перевести в низший разряд или забраковать.

5.1.4. Для интерполяции значений

т.э.д.с. между значениями, полученными в реперных точках, следует использовать

приводимую здесь вспомогательную таблицу (приложение 4).

Примечание. После переработки стандартных градуировочных таблиц

в соответствии со свойствами термоэлектрических термометров ПР30/6, выпускаемых

по современной технологии, можно будет пользоваться этими таблицами взамен

прилагаемой таблицы приложения 4.

Интерполяцию следует выполнять в следующем порядке:

а) вычислить отклонения значений т.э.д.с., измеренных в

реперных точках, от соответствующих значений, указанных во вспомогательной

таблице

ΔЕ

= Егр - Етабл;

б) полученные отклонения нанести на график зависимости

ΔE = f(t) и соединить плавной кривой. Для этого

графика обычно удобен масштаб: 1 мкВ в 1 - 2 мм и 100 °С в 10 мм.

Если экспериментальные точки отклоняются от кривой более чем

на 5 мкВ, следует проверить результаты измерений и при необходимости повторить.

Если ранее полученные значения повторяются, термометр

следует перевести в 3-й разряд или забраковать;

в) по графику определить отклонения т.э.д.с. ΔЕ

при температурах, для которых необходимо иметь градуировочные данные, и

алгебраически сложить их с соответствующими этим температурам значениями т.э.д.с.,

взятыми из вспомогательной таблицы.

5.2. Обработка

наблюдений, полученных методом сличения

Если до температуры 1100 °С образцовый термометр ПР30/6

градуировался методом сличения с образцовым платинородий-платиновым термометром

1-го разряда, то следует поступать следующим образом:

а) найти среднее арифметическое значение т.э.д.с. для двух

серий измерений, если они удовлетворяют требованию п. 4.4.1.4;

б) далее поступать в соответствии с указаниями п. 5.1.4 а, б, в.

5.3. Обработка

наблюдений, полученных методом поэлектродного сличения

5.3.1. Вычислить средние арифметические значения т.э.д.с.,

полученных для двух серий измерений, если они удовлетворяют требованию п. 4.5 и.

5.3.2. Сравнить полученные результаты с данными предыдущей

поверки (для термометров, ранее проходивших поверку). Изменение т.э.д.с.

образцовых термометров 3-го разряда между ежегодными поверками не должно

превышать 40 мкВ при температуре 1700 °С, 30 мкВ при температуре 1600 °С (для

термометров, градуированных до 1600 °С).

Если указанные требования выполняются, термометр, признать

годным к дальнейшему применению; в противном случае его следует перевести в рабочие

термометры или забраковать.

5.3.3. Для интерполяции значений т.э.д.с. между значениями,

полученными в градуировочных точках, вычислить отклонения значений т.э.д.с.,

измеренных в градуировочных точках, от соответствующих значений из

вспомогательной таблицы; далее поступать в соответствии с указаниями п. 5.1.4 б, в.

6.1. На термометры, признанные годными к дальнейшему

применению, выдают свидетельство, где указывают:.

а) номер термометра и год выпуска;

б) разряд термометра;

в) таблицу значений т.э.д.с. термометра при температурах,

соответствующих целым сотням градусов; для термометров 2-го разряда следует

также указать значения т.э.д.с. при температурах реперных точек.

Значения т.э.д.с. термометров в свидетельстве должны

записываться с точностью до 0,001 мВ для термометров 2-го разряда и с точностью

до 0,01 мВ для термометров 3-го разряда;

г) глубину погружения термометра в печь при градуировке;

д) дату выдачи свидетельства.

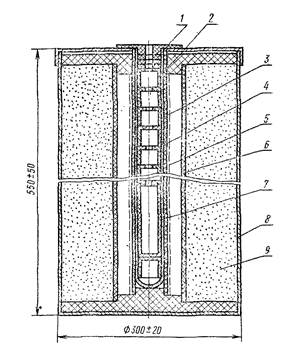

ПРИЛОЖЕНИЕ 1

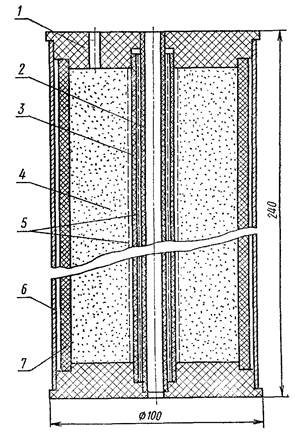

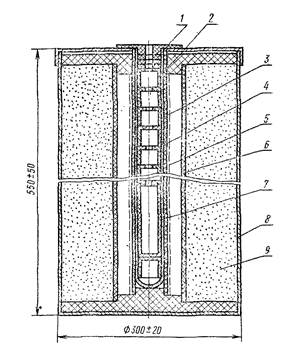

Шахтная печь для градуировки термометрических

термометров

тигельным методом

|

№

|

Наименование

|

Материал

|

Размеры,

мм

|

|

1

|

Крышка

|

Графит марки МГ-ОСЧ

|

dн = 45

|

|

2

|

Стакан

|

Графит марки МГ-ОСЧ

|

dв = 4 5

|

|

3

|

Колпак

|

Кварц

|

Ø

50/45; l = 500

|

|

4

|

Труба внутренняя

|

Фарфор

|

dв = 55

|

|

5

|

Нагреватель

|

Нихром марки ОХ23Ю5

|

Лента

0,3×8

|

|

6

|

Труба наружная

|

Фарфор

|

|

|

7

|

Тигель

|

Графит марки МГ-ОСЧ

|

Ø

45/30; l = 150

|

|

8

|

Кожух

|

Сталь Х18Н9Т

|

|

|

9

|

Изоляция

|

Порошок окиси алюминия

|

|

Примечания:

1. В таблице и на чертеже

указаны приблизительные размеры.

2. Нагреватель должен быть

покрыт огнеупорной замазкой из смеси окиси алюминия и каолина.

3.

Температурный градиент в расплавленном металле на участке длиной 20 мм не

должен превышать 0,1 °С/см.

Черт.

1

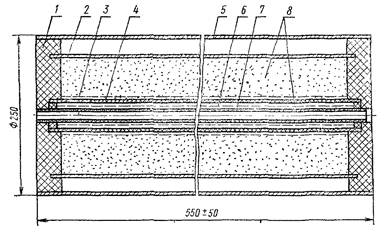

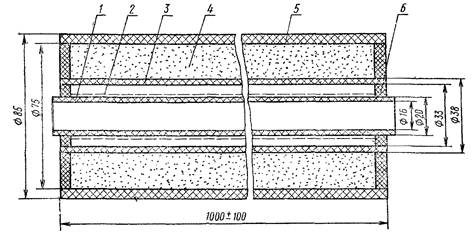

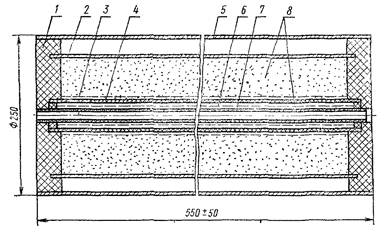

Печь

для градуировки платинородиевых термоэлектрических

термометров методом сличения

|

№

|

Наименование

|

Материал

|

Размеры,

мм

|

|

l

|

Фланец

|

Асбоцемент

|

-

|

|

2

|

Экран

|

Сталь Х18Н9Т

|

-

|

|

3

|

Нагреватель дополнительный

|

Платина или платинородий с 6,. 10, 30

или 40 % родия

|

Лента

0,8×4

|

|

4

|

Трубка нагревателя дополнительного

|

Окись алюминия

|

Ø 50/42

|

|

5

|

Кожух

|

Сталь X18H9T

|

|

|

6

|

Нагреватель основной

|

Платинородий с 30 или 40 % родия

|

Лента

0,2×6

|

|

7

|

Трубка нагревателя основного

|

Окись алюминия

|

|

|

8

|

Изоляция

|

Порошок окиси алюминия химически чистого

|

|

Примечания:

1. В таблице и на чертеже указаны

приблизительные размеры.

2. Оба нагревателя должны

быть покрыты огнеупорной замазкой из смеси окиси алюминия химически чистого (≃ 80 % по массе) и каолина (≃ 20 % по массе).

3.

Градиент температуры в центральной части печи на участке 50 мм не должен

превышать 1 °С/см.

Черт.

2

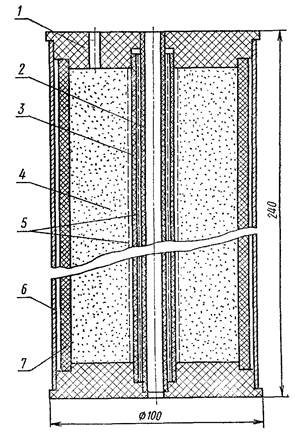

Для каждой постоянной точки рекомендуется применение

отдельной печи. Примерный эскиз печи приведен на черт. 3.

При изготовлении печей особое внимание следует уделять

чистоте применяемых материалов:

а) для изготовления обмазки и засыпки печей рекомендуется

применение химически чистой окиси алюминия;

б) нагреватель и трубки перед намоткой следует обезжирить,

трубки предварительно прокалить.

Следует следить, чтобы в период сборки печей внутрь печи не

попало каких-либо металлических включений и следов масел.

Перед вводом печи в эксплуатацию ее следует просушить,

пропуская через нагреватель постепенно увеличивающийся ток.

Малогабаритная

вертикальная печь сопротивления для градуировки образцовых термоэлектрических

термометров 2-го разряда по реперным точкам палладия и платины

|

№

|

Наименование

|

Материал

|

Размеры,

мм

|

|

1

|

Крышка

|

Асбоцемент

|

-

|

|

2

|

Трубка нагревателя основного

|

Окись алюминия

|

Ø 12/8

|

|

3

|

Трубка нагревателя дополнительного

|

Окись алюминия

|

Ø 20/16

|

|

4

|

Изоляция

|

Порошок окиси алюминия химически чистого

|

-

|

|

5

|

Нагреватель проволочный или ленточный

|

Платинородий с 6, 10 30 или 40 % родия

|

Диаметр проволоки - 0,4 - 0,8; сечение

ленты 1,35×0,15

|

|

6

|

Кожух

|

Алюминий

|

-

|

|

7

|

Труба

|

Фарфор

|

Ø 90/80

|

Примечания:

1. В таблице и на чертеже

указаны приблизительные размеры.

2. В качестве дополнительного

нагревателя в печи для реализации точки палладия может быть использована платиновая

проволока или лента.

3. В качестве основного

нагревателя может быть использована родиевая проволока или лента.

4.

Оба нагревателя должны быть подрыты огнеупорной замазкой из смеси окиси

алюминия (~80 % по массе) и каолина (~20 % по массе).

Черт.

3

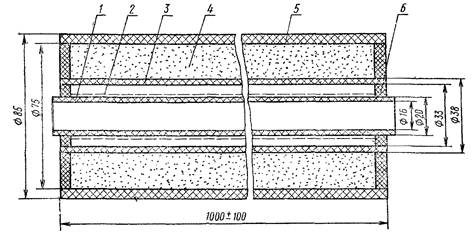

Отжиговая

печь

1 -

внутренняя труба (фарфор, кварц или шамот); 2 - нагреватель проволочный

или ленточный

(нихром марки ОХ23Ю5); 3 - вспомогательная труба для удобства извлечения

трубы 1 в случае

ремонта нагревателя (шамот, кварц, фарфор); 4 - изоляция (шамотная

крошка или порошок окиси

алюминия); 5 - наружная труба (фарфор или шамот); 6 - фланец

(асбоцемент или шамот).

Черт. 4

ПРИЛОЖЕНИЕ 2

ПРИМЕР ОБРАБОТКИ РЕЗУЛЬТАТОВ НАБЛЮДЕНИЙ, ПОЛУЧЕННЫХ

МЕТОДОМ ПОЭЛЕКТРОДНОГО СЛИЧЕНИЯ

Термометр 3-го разряда градуируется при температуре, близкой

к температуре 1200 °С, методом поэлектродного сличения.

Получены следующие результаты

|

№ серии

|

Среднее

арифметическое значение величины, мкВ

|

Глубина

погружения в печь, мм

|

|

|

|

|

1

|

-4

|

+8

|

250

|

|

2

|

-1

|

+5

|

Значение т.э.д.с. образцового

термометра при температуре 1200 °С, приведенное в свидетельстве, Еобр

= 6,906 мВ

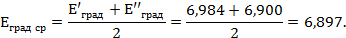

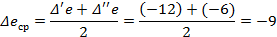

а) находят величину Δе в мкВ по формуле (1)

Δе'

= -4 - (+8) = -12,

Δе"

= -1 - (+5) = -6;

б) находят значение т.э.д.с. градуируемого термометра при

температуре 1200 °С в мВ:

Е'град

= Еобр + Δе' = 6,906 + (-0,012) = 6,894,

Е''град

= Еобр + Δе'' = 6,906 + (-0,006) = 6,900,

Можно поступать также следующим образом:

а) вычисляют Δеср в мкВ из двух серий

б) находят значение т.э.д.с. в мВ градуируемого термометра

Еград

= Еобр + Δеср = 6,906 + (-0,009) =

6,897 мВ.

Оформление

результатов поверки

|

Наименование

вычисляемых величин, полученных при температуре 1700° (1600 °С)

|

Числовые

значения величин, мВ

|

|

|

|

|

|

Среднее арифметическое значение т.э.д.с.

поверяемого термометра

|

серия 1

|

|

|

|

|

серия 2

|

|

|

|

|

Расхождения т.э.д.с. между двумя сериями

|

|

|

|

|

Среднее арифметическое значение т.э.д.с.

для двух серий

|

|

|

|

|

Расхождение т.э.д.с. между ежегодными

поверками

|

|

|

|

|

Температура,

°С

|

Значения

т.э.д.с. поверяемых термометров, мВ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заключение

___________________________________________________________________________

___________________________________________________________________________

Дата «____» _______________________ 198__ г.

Поверку провел

ПРИЛОЖЕНИЕ 3

ФОРМА ПРОТОКОЛА ПОВЕРКИ ОБРАЗЦОВЫХ ПЛАТИНОРОДИЕВЫХ

ТЕРМОЭЛЕКТРИЧЕСКИХ ТЕРМОМЕТРОВ МЕТОДОМ ПОЭЛЕКТРОДНОГО СЛИЧЕНИЯ

|

ПРОТОКОЛ

№ ________

поверки

образцовых платинородиевых термометров ПР30/6 3-го разряда

|

Номер термометра

|

Кем представлен

|

Размеры термоэлектродов, мм

|

Год выпуска

|

Внешний вид

|

|

диаметр

|

длина

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Средства измерения. Образцовый

термометр, тип ____________________ № ______,

Разряд __________. Потенциометр

тип ___________ № __________, класс ___________

Градуировка производилась методом поэлектродного сличения*

Температура свободных концов термометров _____________ °С.

Результаты

градуировки

|

t, °С

|

Номера наблюдений

|

Т.э.д.с. термометров

|

Глубина

погружения термоэлектрических термометров в печь, мм

|

Т.э.д.с. образцового термометра (из свидетельства) Еобр, мВ

|

|

образцового

№, мВ

|

поверяемых,

мкВ

|

|

№

|

№

|

№

|

№

|

|

Δе1

|

Δе2

|

Δе1

|

Δе2

|

Δе1

|

Δе2

|

Δе1

|

Δе2

|

|

1700

(900)

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

|

3

|

|

4

|

|

Среднее: ![]() , , ![]()

|

|

|

|

|

|

|

|

|

|

|

|

![]()

|

|

|

|

|

|

|

|

|

|

|

|

Е′град = Еобр +

Δе′

|

|

|

|

|

|

|

|

|

|

|

|

1700

(900)

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

|

|

|

Среднее: ![]() , , ![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Е′′град = Еобр

+ Δе′′

|

|

|

|

|

|

|

|

|

|

|

|

1500

(600)

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

|

|

|

Среднее: ![]() , , ![]()

|

|

|

|

|

|

|

|

|

|

|

|

![]()

|

|

|

|

|

|

|

|

|

|

|

|

Е′′град = Еобр

+ Δе′

|

|

|

|

|

|

|

|

|

|

|

____________

*Δe1

- т.э.д.с. пары, образованной положительными термоэлектродами (ПР30);

Δe2

- т.э.д.с. пары, образованной отрицательными термоэлектродами (ПР6);

термоэлектроды градуируемых

термопар подключены на зажим «+»потенциометра;

термоэлектроды

образцовой термопары подключены на зажим «-» потенциометра.

|

ПРИЛОЖЕНИЕ 4

Вспомогательная градуировочная таблица т.э.д.с.

термоэлектрических термометров ПР30/6

|

Температура рабочего конца, °С

|

Т.э.д.с., мВ, для температуры, °С

|

|

0

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

|

300

|

0,443

|

0,475

|

5,508

|

0,542

|

0,677

|

0,613

|

0,650

|

0,688

|

0,727

|

0,767

|

0,809

|

|

400

|

0,809

|

0,850

|

0,894

|

0,938

|

0,983

|

1,029

|

1,076

|

1,124

|

1,173

|

1,223

|

1,274

|

|

500

|

1,274

|

1,325

|

1,377

|

1,430

|

1,484

|

1,540

|

1,596

|

1,653

|

1,711

|

1,770

|

1,830

|

|

600

|

1,830

|

1,891

|

1,953

|

2,016

|

2,078

|

2,141

|

2,206

|

2,272

|

2,239

|

2,407

|

2,476

|

|

700

|

2,476

|

12,546

|

2,616

|

2,687

|

2,759

|

2,832

|

2,906

|

2,981

|

3,056

|

3,132

|

3,209

|

|

800

|

3,209

|

3,288

|

3,367

|

3,447

|

3,527

|

3,608

|

3,690

|

3,773

|

3,856

|

3,940

|

4,025

|

|

900

|

4,025

|

4,111

|

4,198

|

4,285

|

4,373

|

4,462

|

4,553

|

4,643

|

4,733

|

4,824

|

4,916

|

|

1000

|

4,916

|

6,009

|

5,102

|

6,196

|

5,291

|

5,387

|

5,484

|

5,582

|

5,680

|

5,779

|

5,878

|

|

1100

|

5,878

|

5,978

|

6,079

|

6,180

|

6,2812

|

6,384

|

6,487

|

6,590

|

6,694

|

6,799

|

6,904

|

|

1200

|

6,904

|

7,010

|

7,117

|

7,224

|

7,331

|

7,439

|

7,547

|

7,655

|

7,764

|

7,873

|

7,982

|

|

1300

|

7,982

|

8,092

|

8,203

|

8,315

|

8,427

|

8,539

|

8,652

|

8,765

|

8,878

|

8,992

|

9,106

|

|

1400

|

9,106

|

9,220

|

9,334

|

9,448

|

9,563

|

9,679

|

9,795

|

9,911

|

10,027

|

10,143

|

10,259

|

|

1500

|

10,259

|

10,376

|

10,493

|

10,610

|

10,727

|

10,844

|

10,961

|

11,078

|

11,195

|

11,312

|

11,429

|

|

1600

|

11,428

|

11,546

|

11,663

|

11,780

|

11,897

|

12,014

|

42,131

|

12,849

|

12,367

|

12,485

|

12,603

|

|

1700

|

12,603

|

12,721

|

12,838

|

12,956

|

13,074

|

13,192

|

13,309

|

13,426

|

13,543

|

13,660

|

13,777

|

Т.э.д.с. в реперных точках, мВ:

Cd -

0,512 (321,108 °С); Zn - 0,892 (419,58 °С);

Ag - 4,570 (961,93 °С); Аu - 5,530 (1064,43 °С);

Pd -

10,891 (1654 °С); Pt - 13,449 (1772 °С);

Sb -

2,020 (630,74 °С); Сu - 5,724 (1084,5 °С).

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)