МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И

ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ,

ВЫВОДИМЫХ В РЕЗЕРВ:

МУ 34-70-106-85

РД 153-34.20.592

СО 34.20.592

МОСКВА

2009

РАЗРАБОТАНО Московским головным предприятием

Производственного объединения по наладке, совершенствованию технологии и

эксплуатации электростанций и сетей ПО «Союзтехэнерго»

ИСПОЛНИТЕЛЬ С.И.

ЛИВШИЦ

УТВЕРЖДЕНО Главным

техническим управлением по эксплуатации энергосистем 11.09.85 г.

Заместитель

начальника Д.Я. ШАМАРАКОВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ,

ВЫВОДИМЫХ В РЕЗЕРВ

|

МУ 34-70-106-85

|

Срок действия установлен

с 01.01.86 г.

до 01.01.96 г.

Настоящими

Методическими указаниями предусмотрены меры, призванные

обеспечить сохранность оборудования стационарных электростанций при

выводе их в резерв на срок более одного года.

Методические указания распространяются на

стационарные электростанции, оборудованные барабанными котлами низкого и

среднего давления, выводимые в резерв в целом. Они обязательны для персонала

электростанций (независимо от их ведомственной подчиненности), РЭУ (ПЭО) и

должны быть учтены заводами-изготовителями и проектными организациями.

На основании Методических указаний на электростанциях

составляются местные рабочие инструкции по консервации.

С введением в действие Методических указаний утрачивает силу

«Типовая инструкция по консервации стационарных электростанций малой и средней

мощности» (М.: СЦНТИ ОРГРЭС, 1971).

1.1. Для защиты от

коррозии внутренней поверхности тепломеханического оборудования и трубопроводов

остановленной на продолжительное время электростанции применяются способы

консервации, не требующие отопления зданий:

- сухой (статической

осушки воздуха);

- динамической осушки

воздуха;

- газовый;

- подогретым воздухом.

Эти способы обеспечивают защиту металла от стояночной

коррозии как при положительных, так и при отрицательных значениях температуры окружающей

среды. Обязательным условием при этом должно

быть освобождение от воды всех трубопроводов электростанции, в том числе и не

относящихся к тепломеханическому оборудованию (питьевой воды, сантехнических и

т.п.).

1.2. Сухой способ консервации заключается в

поддержании постоянной сухости воздуха и поверхности металла внутри

консервируемого объекта с помощью влагопоглотителей. Сухой способ

консервации прост в исполнении, но требует периодических

вскрытий оборудования для замены влагопоглотителя.

1.3.

Способ динамической осушки воздуха является более совершенной и более надежной

разновидностью сухого способа консервации. При этом способе консервируемые

элементы оборудования с помощью арматуры, используемой в эксплуатации (штатная

арматура), и временных трубопроводов объединяются в замкнутый контур, в который

включается воздухоосушительная установка (ВОУ). Воздух,

прокачиваемый вентилятором ВОУ по замкнутому контуру, непрерывно осушается в

адсорберах ВОУ, заполненных влагопоглотителем. При этом достигается значительно

более низкая остаточная влажность воздуха, чем при статической осушке его

(сухой способ). Работа ВОУ продолжается до тех пор, пока относительная

влажность воздуха внутри оборудования, выводимого в консервацию, не снизится до

40 %, что гарантирует от конденсации влаги на поверхности металла. Недостаток

этого способа - необходимость

постоянного обслуживания ВОУ.

1.4. При газовом способе внутреннее пространство консервируемого

оборудования заполняется нейтральным газом - азотом, подаваемым от баллонов.

Поддерживаемое в оборудовании избыточное давление предотвращает попадание в

него атмосферного воздуха. Этот способ консервации весьма надежен и

универсален, так как газообразным азотом можно консервировать сразу все

оборудование, внутреннее пространство которого может быть герметизировано. Этот способ

может быть применен с одинаковым успехом в любое время года. Надежность его

зависит от герметичности оборудования и чистоты азота, используемого для

консервации. Газовый способ не требует постоянного обслуживания поставленного

на консервацию оборудования, поскольку избыточное давление может поддерживаться

автоматическим соответствующим регулятором.

1.5. Способ

продувки подогретым воздухом применяется при консервации турбинного и

теплофикационного оборудования. По этому способу оборудование и трубопроводы в

течение всего времени консервации продуваются воздухом, подогретым до такой

температуры, чтобы относительная влажность его не превышала 40 %.

1.6.

Трубопроводы, не связанные с коммуникациями тепловой схемы или связанные с ними

через баки, консервируются отдельно. Если невозможно применение перечисленных в

п.п. 1.2 - 1.5 способов консервации,

допускается защита их внутренней поверхности уплотнением штатной арматурой и

установкой деревянных или резиновых пробок в открытых на стороне слива концах

труб.

1.7. Для защиты внешних

поверхностей основного оборудования электростанции, арматуры, баков,

трубопроводов, дымососов и вентиляторов (включая их роторы и внутренние поверхности

корпусов), углеразмольных мельниц в качестве основного способа применяется

окраска штатными красками или покрытие специальными консервирующими смазками.

1.8. Для

защиты выступающих из корпусов частей подвижных деталей арматуры, насосов,

зубчатых и червячных передач, углеразмольных мельниц применяется покрытие их

консервирующими смазками.

1.9.

Для защиты поверхности корпусов подшипников, частей вала, находящихся внутри

корпусов подшипников, зубчатых и червячных передач, заключенных в коробки, применяется

заполнение систем смазки штатным маслом с добавлением присадок-ингибиторов АКОР-1.

1.10. Для

защиты электротехнического оборудования допускается применение следующих

способов: для внутреннего пространства генераторов - сухой или газовый, для

механических частей, не находящихся под напряжением (подшипники, внешние

поверхности корпусов генераторов, двигателей, трансформаторов, аппаратов

масляного хозяйства и т.п.), - те же способы, что и для подобных деталей и

узлов тепломеханического оборудования.

Сухие трансформаторы, электродвигатели, узлы токоприемных

или съемных щеток электродвигателей и генераторов закрываются чехлами из

влагонепроницаемого эластичного материала (полиэтилена) с размещением в чехлах

силикагеля. Кромки чехлов должны быть хорошо уплотнены путем приклейки их к

выступающим из чехла частям деталей или затяжки шнуром для герметизации.

11.11. Измерительные приборы технологического контроля,

авторегуляторы и технические средства технологических защит и сигнализации

демонтируются и хранятся в законсервированном состоянии на складе.

1.12. Перечень материалов, применяемых при консервации

оборудования электростанций, приведен в приложении 1, а свойства некоторых из

них - в приложениях 2 - 4.

2.1. В объем ремонтных работ включаются все работы, необходимые

для консервации оборудования, в соответствии с рабочей инструкцией по

консервации, составляемой на основании настоящих Методических указаний.

2.2. Дренажно-промливневые каналы в местах выхода их из

помещений должны быть перекрыты заслонками, открывающимися потоком воды,

выходящим из помещений. Все остальные каналы, выходящие из помещений, должны

быть закрыты наглухо.

2.3. Санитарно-технические устройства и

внутристанционная отопительная сеть, основное и вспомогательное технологическое

оборудование (тепломеханическое, электротехническое), все трубопроводы с

арматурой, электрораспределительные сети, подстанции, устройства топливоподачи

ремонтируются в объеме капитального ремонта.

2.4. Внешние и внутренние поверхности

оборудования перед началом ремонтных работ должны быть очищены от загрязнений

механическим способом, обдувкой сжатым воздухом, химической промывкой или

щелочением.

Внутренняя

поверхность металла котлов после химической очистки обрабатывается

пассивирующими растворами для создания защитной пленки, предохраняющей металл

от коррозии во время ремонта оборудования.

2.5. В объем работ должны быть включены

гидравлические испытания для выявления и устранения неплотностей всего

оборудования и трубопроводов с установленной на них арматурой, так как от их герметичности

зависит эффективность консервации.

2.6.

Для облегчения контроля за состоянием оборудования в течение срока консервации

целесообразно поместить в него индикаторы коррозии, расположив их в доступных

местах.

3.1. Для сокращения продолжительности проведения операций по

консервации все оборудование должно быть разделено на возможно меньшее число

автономно консервируемых секций. Секционирование должно быть произведено с

помощью штатной арматуры.

3.2. Деление оборудования на секции зависит от принятого способа

консервации и расположения штатной арматуры на общих для всех котлов и турбин

данной электростанции трубопроводах.

3.3. При консервации оборудования сухим или газовым способами в

отдельные секции выделяются каждый котел с примыкающими к нему трубопроводами,

турбины с конденсаторами и примыкающими к ним вспомогательным оборудованием и трубопроводами, деаэратор с питательными

насосами. Общие между соседними секциями трубопроводы разделяются имеющейся на

них арматурой (рис. 1). При сухом способе консервации в каждой секции

размещаются противни с влагопоглотителем, а при газовом способе к секциям

подводятся трубопроводы от общестанционного коллектора азота.

Для

выявления зон, имеющих утечки азота, можно производить дополнительное

секционирование оборудования штатной арматурой.

3.4. При динамической осушке воздуха внутри консервируемого

оборудования ВОУ следует подключать к трубопроводу подачи конденсата турбин в

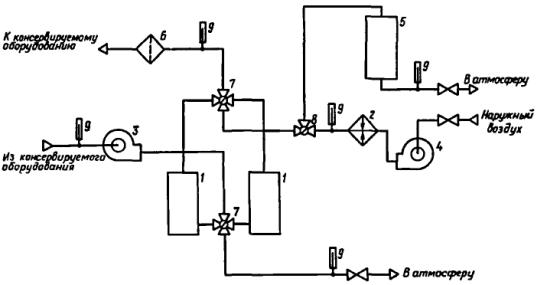

деаэратор (рис. 2).

Количество котлов и турбин, включаемых в замкнутый контур, по которому

прокачивается осушаемый воздух, зависит от подачи и напора вентилятора. При необходимости на общих трубопроводах

устанавливаются дополнительные вентиляторы (см. рис. 2), что позволяет сократить

время, требующееся для консервации оборудования.

Примечание. Настоящие Методические

указания не предусматривают консервацию турбинного оборудования методами осушки

воздуха, однако такая консервация не исключается, поэтому схемы на рис. 1 и 2 включают и турбинное оборудование.

3.5. По окончании осушки воздуха те участки тепловой

схемы, где могут быть неплотности, отключаются от остального оборудования

штатной арматурой.

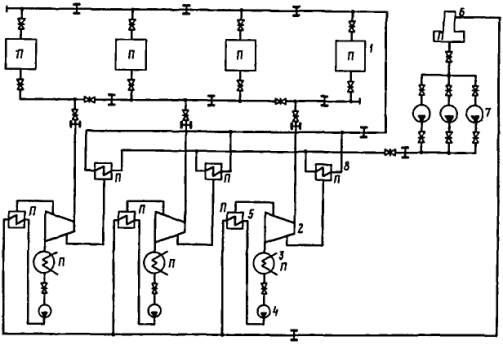

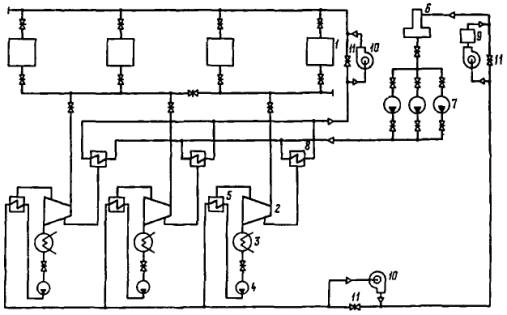

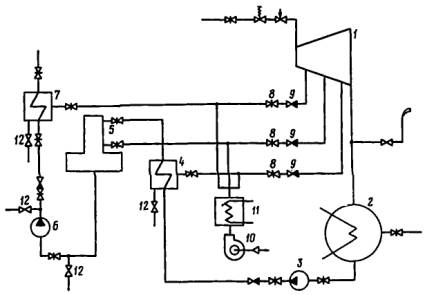

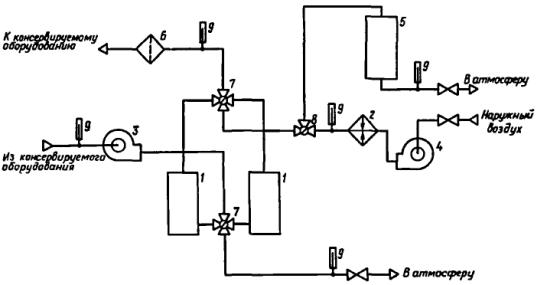

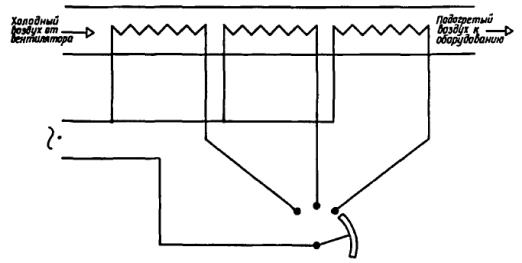

Рис. 1.

Пример схемы секционирования оборудования при его консервации сухим и газовым

способами:

1 -

котел: 2 - турбина; 3 - конденсатор; 4 - конденсатный

насос; 5 - ПНД; 6 - деаэратор; 7 - питательный насос; 8

- ПВД

I - граница секций; II - место

установки противней с влагопоглотителем

Рис. 2. Схема включения

ВОУ при консервации оборудования способом динамической осушки воздуха:

9 -

ВОУ; 10 - дополнительный вентилятор; 11 - дополнительная задвижка

или заглушка

(Остальные обозначения см. рис. 1)

3.6. Выбор способа

консервации определяется реальными условиями электростанции. Целесообразно

применить единый способ консервации для всего тепломеханического оборудования,

если это технически возможно и экономически выгодно.

3.7. Режим консервации

электростанции контролируется с помощью как штатных, так и специально

устанавливаемых измерительных приборов.

3.7.1. Для измерения

давления могут применяться:

- манометр МП-3 с верхним

пределом измерения 250 кгс/см2;

- манометры ОБМ 1-100 с верхними

пределами измерения 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25 кгс/см2;

- манометры

дифференциальные (U-образные).

3.7.2. Для измерения

температуры могут быть применены:

- термометр технический

ПМ2 с пределами измерения от минус 30 до плюс 50 °C и ценой деления шкалы 1 %;

- термометр технический

ПМ5 с пределами измерения от 0 до +160 °C и ценой деления шкалы 2 °C;

- термометр технический

ПМ6 с пределами измерения от 0 до +200 °C и ценой деления шкалы 2 °C.

3.7.3. Для измерения

расхода применяются сужающие устройства (диафрагмы) в комплекте с

дифманометрами и вторичными показывающими приборами. Допускается также

применение дифференциальных (U-образных) манометров.

3.7.4. Конкретные пределы

измерения каждого прибора выбирается в зависимости от места его установки по

приведенному в соответствующем пункте настоящих Методических указаний значению

измеряемого параметра.

3.7.5.

Относительная влажность воздуха измеряется с помощью аспирационного психрометра

(ГОСТ 6353-52).

4.1.1. Установить

заглушки на паровых, питательных, дренажных, продувочных и прочих линиях,

связывающих консервируемый котел с другим оборудованием, в соответствии с

требованиями техники безопасности1.

___________

1 При одновременном выводе

из работы всех котлов электростанции заглушки устанавливаются в соответствии с

требованиями местных рабочих инструкций по очистке и консервации

оборудования.

4.1.2. Слить воду из

котла.

4.1.3. Очистить от

летучей золы и шлака наружные поверхности нагрева котла, топку, конвективные

поверхности нагрева (пароперегреватель, экономайзер, воздухоподогреватель),

газоходы, шлаковый и зольный бункера. Тщательно обмыть топку, газоходы, хвостовые

поверхности котла щелочной водой для удаления сернистых отложений.

4.1.4. Произвести

химическую промывку (с последующей пассивацией) или щелочение котла.

4.1.5. Произвести

пассивацию внутренних поверхностей нагрева котла, барабанов, сухопарника и трубопроводов

любым принятым на данной электростанции способом. В приложении 5 даны

рекомендации по двум способам пассивации: нитритно-аммиачному и с применением

контактных ингибиторов коррозии.

4.1.6. Произвести ремонт

оборудования и его гидравлическую опрессовку.

4.1.7. Слить воду из

котла. Для удаления воды из недренируемых участков паро- и водоперепускных труб

в нижних их точках прорезать отверстия, которые после выпуска воды следует

заварить. Из недренируемых участков поверхностей нагрева

вытеснить воду сжатым воздухом.

4.1.8. Произвести

возможно более полную осушку внутренней поверхности металла путем вентиляции

через открытые люки и воздушники барабанов и коллекторов при открытой линии продувки

пароперегревателя.

4.2.1. Установить по всей

длине барабанов и сухопарника на расстоянии 0,3 - 0,5 м один от другого

противни с влагопоглотителем. Подробные указания по использованию влагопоглотителей

приведены в приложении 6.

4.2.2. Закрыть все люки и

арматуру, связывающие внутреннее пространство котла с атмосферой, так как от герметичности

консервируемого оборудования зависит эффективность консервации.

4.2.3.

Установить заглушки на всасывающих коробах вентиляторов и напорных коробах

дымососов.

4.2.4. Составить акт о консервации котла с указанием даты,

проведенных работ, числа установленных противней, мест их размещения и

количества загруженного влагопоглотителя. Форма акта приведена в приложении 7.

4.2.5. Периодически вскрывать люки

барабанов и сухопарника для проверки состояния внутренней поверхности

котла и влагопоглотителя. Первый раз осмотреть котел через месяц после

проведения консервации; последующие осмотры производить один раз в 3 мес.

4.2.6. В случае необходимости заменять

влагопоглотитель свежим (см. приложение 6).

4.2.7. Периодически осматривать топку и газоходы через гляделки

и люки, проверяя состояние наружной поверхности труб.

4.2.8. Результаты осмотра оформлять актом, в котором указывать

состояние оборудования, произведенные замены реагентов, ремонтные и другие работы.

4.2.9. При выводе котла из консервации открыть люки барабанов и

сухопарника и осторожно удалить из котла противни с влагопоглотителем,

проверив по акту о консервации их количество. Осмотреть барабаны и проверить,

не остались ли в них кусочки реагента. Результаты осмотра занести в акт.

4.2.10. Снять все заглушки, установленные

перед консервацией оборудования. Если из консервации выводится только один

котел, то заглушки, отделяющие его от соседних законсервированных котлов,

должны быть оставлены.

4.2.11. Отключить временные трубопроводы и оборудование,

предназначавшиеся для консервации, от котла.

4.2.12. Заполнить котел водой и произвести его гидравлическую

опрессовку.

4.2.13. Включить на 1 ч дымососы и вентиляторы котла для

проверки их состояния.

4.2.14. Проверить плотность газоходов и воздуховодов, особенно в

местах установки заглушек.

4.2.15. Операции по растопке котла

производить в соответствии с инструкцией по эксплуатации.

4.3.1. Смонтировать и

подготовить к работе воздухоосушительную установку. Указания по эксплуатации

ВОУ приведены в приложении 8.

4.3.2. Подключить ВОУ к

консервируемому оборудованию таким образом, чтобы обеспечивалось

прокачивание через него осушаемого воздуха по замкнутому контуру.

4.3.3. Прокачивать с

помощью ВОУ воздух по замкнутому контуру для его осушения.

4.3.4. Отключить ВОУ,

когда относительная влажность воздуха на выходе из котла (перед ВОУ) снизится

до 30 - 35 %, и закрыть арматуру на трубопроводах перед и после ВОУ.

Следует иметь в виду, что для достижения указанной влажности может

потребоваться несколько недель.

4.3.5. В первые 2 - 3 нед.

после вывода оборудования в консервацию ежедневно производить включение ВОУ на

2 - 3 ч для дополнительной осушки воздуха в законсервированном

оборудовании.

4.3.6. Измерять

температуру и относительную влажность воздуха на выходе из законсервированного

оборудования ежедневно в течение первого месяца консервации. Периодичность

последующих измерений определяется на месте, так как она зависит от степени герметизации оборудования, времени года

и колебаний температуры окружающей среды. Измерения следует производить чаще в

дождливые сезоны, а также при резком снижении температуры окружающей среды,

когда происходит увеличение относительной влажности воздуха. Результаты

измерений заносить в специальный журнал.

4.3.7. Через 2 - 3 нед.

после первоначальной осушки воздуха включение ВОУ производить периодически,

когда относительная влажность воздуха в законсервированном оборудовании

превысит 40 %.

4.3.8. При температуре

окружающей среды ниже минус 5 °C (зимний сезон и неотапливаемое помещение)

производить периодическую осушку воздуха с помощью ВОУ не требуется.

4.3.9. Вывод котла из

консервации производится в соответствии с п.п. 4.2.10 - 4.2.15

настоящих Методических указаний.

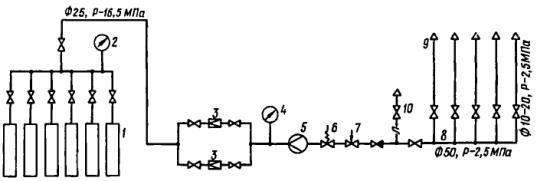

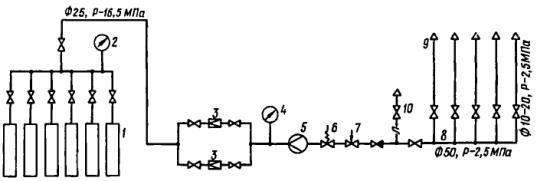

4.4.1. Подключить к рампе (приложение 9) необходимое для заполнения

оборудования количество баллонов с азотом.

4.4.2. Подсоединить трубопровод подачи азота к воздушнику

сухопарника (верхнего барабана) котла.

4.4.3. Открыть арматуру нижних точек котла и воздушник

сухопарника (верхнего барабана). Все остальные воздушники и дренажи котла, а

также арматура на трубопроводах, связывающих котел с другим оборудованием и

атмосферой, должны быть закрыты.

4.4.4. Открыть вентили на 3 - 5 баллонах азота, установленных в

рампе, и отрегулировать с помощью редуктора избыточное давление в коллекторе в

пределах 0,1 - 0,15 МПа (1,0 - 1,5 кгс/см2).

4.4.5. Заполнить котел азотом. Целесообразно начинать подачу

азота сразу после прекращения горячей осушки котла для предотвращения подсоса

холодного воздуха. По мере необходимости (падение давления в коллекторе)

подключать очередные баллоны с азотом. При этом значение расхода азота

(м3/ч) не должно превышать половины объема (м3)

заполняемого пространства. Например, при объеме консервируемого оборудования 20

м3 расход азота при заполнении не должен быть больше 10 м3/ч. Во избежание

потерь азота при малых консервируемых объемах и ручном контроле выходящей

газовой смеси, требующем определенной затраты времени, скорость заполнения

оборудования азотом может быть заметно уменьшена.

4.4.6. Контролировать заполнение котла

азотом следует по содержанию азота в пробах газовоздушной смеси, отбираемых

поочередно из нижних точек котла. Содержание азота определяется с помощью

переносных газоанализаторов типа ГХП или ГХЛ.

4.4.7. После того, как содержание азота в

пробе достигнет 99 %, закрыть арматуру соответствующей нижней точки.

4.4.8. После окончания заполнения азотом барабанов

и трубной системы котла заполнить азотом через сухопарник или верхний барабан

экономайзер, перегреватель и паропроводы в пределах котла, поочередно открывая

воздушники или дренажи на заполняемом участке. Открывать воздушник (дренаж) для

заполнения очередного участка следует раньше, чем будет закрыт воздушник

заполненного участка.

4.4.9. Установить с

помощью автоматического регулятора прямого действия избыточное давление газа в

консервируемом оборудовании 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см2). Это

давление должно поддерживаться в течение всего времени консервации с помощью

одного - двух баллонов с азотом.

4.4.10. Проверить

плотность закрытия всей арматуры и убедиться в отсутствии утечки азота. Если не

удается обеспечить плотность закрытия арматуры, а ремонт ее невозможен,

необходимо установить заглушку в ближайшем фланцевом соединении.

4.4.11. Составить акт, в

котором перечислить все выведенное на консервацию оборудование, проведенные

работы по подготовке и осуществлению консервации, места установки заглушек,

указать достигнутое избыточное давление азота в емкостях и его чистоту, а также начальную чистоту азота,

использованного для консервации.

4.4.12.

Периодически производить замену пустых баллонов в рампе на заполненные азотом.

Частота замены баллонов определяется степенью герметичности оборудования и

количеством баллонов, установленных в рампе.

4.4.13. Следить за

герметичностью находящегося в консервации оборудования по скорости падения

давления в баллонах с азотом. В случае увеличения утечки азота из

оборудования устранять обнаруженные неплотности.

Наиболее надежный контроль за поддержанием заданного

избыточного давления можно осуществить с помощью манометра с автоматической

записью показаний на регистраторе.

4.4.14. Заново заполнять

азотом оборудование, если давление газа в нем снизилось до атмосферного.

4.4.15. При

выводе котла из консервации отключить подачу азота. Прежде чем допустить

персонал к проведению каких-либо работ на котле, последний должен быть продут

воздухом до тех пор, пока содержание кислорода в выдуваемой азотовоздушной

смеси не достигнет 20 %.

4.4.16. Последующие

операции производить в соответствии с п.п. 4.2.10 - 4.2.15

настоящих Методических указаний.

5.1.1. После

останова турбинного оборудования, обеспаривания и дренирования его по штатной схеме произвести ремонт и подготовку всего

оборудования к консервации согласно п.п. 2.5 - 2.7 настоящих Методических указаний.

5.1.2.

Во время ремонта удалить воду из всех участков трубопроводов и оборудования,

где она могла скопиться или задержаться, в частности, из «уток» и U-образных участков, гидрозатворов и

полостей у клинкетов задвижек на вертикальных участках трубопроводов, из

всякого рода внутренних полостей и камер, корпусов насосов и т.п. Участки

оборудования, из которых вода не сливается, продуть сжатым воздухом или временно разобрать для удаления воды.

5.1.3.

При ремонте удалить из всех элементов турбинного оборудования органические и

неорганические отложения (шлам, накипь, окислы металлов) во избежание коррозии

металла под слоем отложений.

5.1.4.

После ремонта схема соединений турбинного оборудования и трубопроводов должна

быть приведена в соответствие с принятой схемой консервации.

5.1.5. Все наружные поверхности турбины и

вспомогательного оборудования, трубопроводов, регулирующих устройств очистить и

окрасить или покрыть специальными консервирующими смазками согласно п.п. 1.8

- 1.10 настоящих Методических указаний.

5.1.6.

Внутренние поверхности турбинного оборудования консервировать либо подогретым

воздухом, либо газовым способом. Системы регулирования и маслоснабжения, муфты,

подшипники и шейки валов консервировать смазкой.

5.2.1. Для предотвращения

коррозии металла оборудования во внутреннее пространство его постоянно

подводится подогретый воздух, для чего устанавливается специальный вентилятор и

воздухоподогреватель.

5.2.2. Необходимая степень подогрева

наружного воздуха (начальная температура подогретого воздуха, поступающего

внутрь оборудования) определяется по диаграмме влажного воздуха с таким

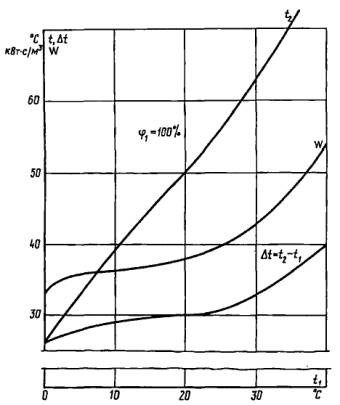

расчетом, чтобы относительная влажность воздуха в любой точке внутреннего

пространства не превышала 40 %. Эта температура (t2) выбирается в зависимости от температуры наружного воздуха (t1) в соответствии с рис. 3. График составлен для условия 100 %-ной относительной влажности

наружного воздуха j1, что

обеспечивает некоторый запас надежности.

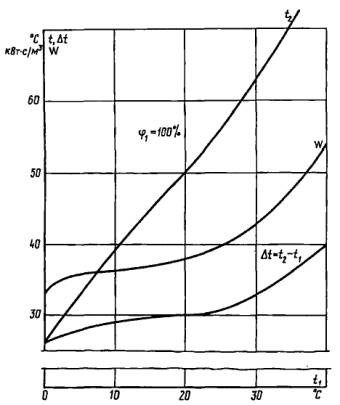

Рис. 3.

Зависимость начальной температуры подогретого воздуха Dt2, нагрева воздуха

Dt

и удельной мощности нагревателя W от температуры

окружающего воздуха t1

На рис. 3 показаны также нагрев воздуха Dt = t2

- t1

и удельная мощность нагревателя W

в зависимости от температуры наружного воздуха t1.

5.2.3. Подвод подогретого

воздуха для консервации турбины осуществляется в линию одного из отборов между

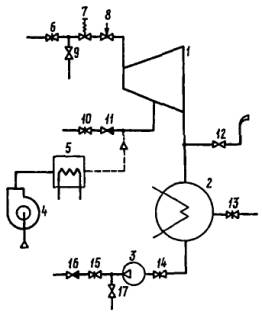

турбиной и обратным клапаном на линии отбора (рис. 4). При такой схеме подогретый воздух

подводится к средней части турбины, где поток его разветвляется: одна часть

направляется в головную часть турбины, а другая - в выхлопную и в

конденсатор. Для обеспечения протока подогретого воздуха до главной паровой

задвижки и задвижки на напорной линии конденсатного насоса следует использовать

или вновь установить для выпуска подогретого воздуха в атмосферу вентили 9

и 17 (см. рис. 4). Степень открытия этих

вентилей зависит от подачи вентилятора, степени подогрева воздуха в

воздухоподогревателе, значения остальных (самопроизвольных) утечек

воздуха.

В схеме на рис. 4 задвижки (вентили, клапаны) 7,

8, 9, 14 и 17 открыты, остальные - закрыты.

5.2.4. К регенеративным

подогревателям и деаэратору подогретый воздух можно подводить как от общего,

так и от отдельного вентилятора.

Подвод воздуха от общего вентилятора (если позволяет его

подача) может осуществляться по той же схеме, что и к турбине (см. рис. 4), но

при этом задвижка 10 и обратный клапан 11 на линиях отбора

к подогревателям и деаэратору должны быть открыты.

При использовании отдельного вентилятора с

воздухоподогревателем деаэратор и подогреватели могут быть выделены в

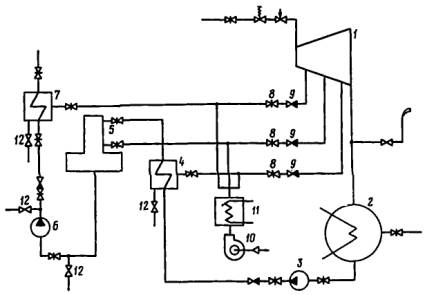

самостоятельную схему (рис. 5). В этом случае задвижки 8 на

линиях отборов должны быть закрыты.

5.2.5. К питательному

насосу подогретый воздух в обоих вариантах можно подводить через деаэратор. При

этом задвижка на всасывающей линии питательного насоса должна быть открыта, а

сброс подогретого воздуха из питательного насоса следует производить за

насосом, перед задвижкой и обратным клапаном на нагнетательной линии.

5.2.6. Для

подачи подогретого воздуха во внутреннее пространство консервируемого

оборудования можно использовать вентилятор любого типа нужной подачи,

обеспечивающий необходимый напор (см. п. 5.2.18 настоящих Методических указаний). Устанавливается

два вентилятора: рабочий и резервный.

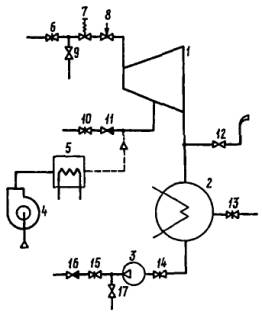

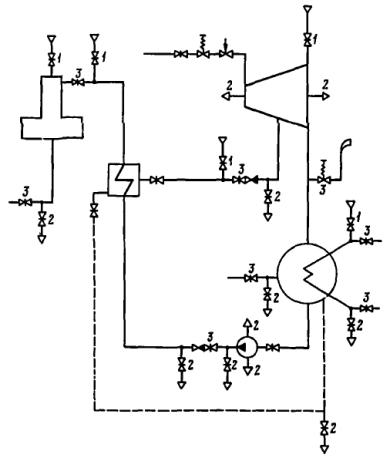

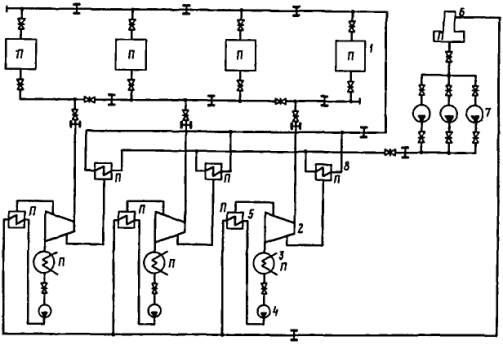

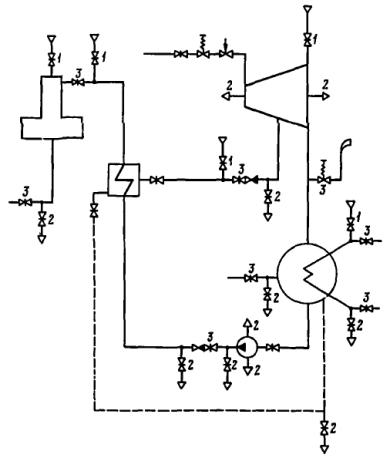

Рис. 4. Схема консервации турбинного

оборудования подогретым воздухом:

1 - турбина; 2 - конденсатор; 3 -

конденсатный насос; 4 - вентилятор для подачи воздуха в турбину;

5 - воздухоподогреватель; 6 - главная паровая задвижка; 7 - стопорный клапан; 8

- регулирующий клапан;

9 - вентиль обеспаривания или дренажа; 10 - задвижка на линии отбора; 11 -

обратный клапан на линии

отбора; 12 - атмосферный клапан; 13 - задвижка на линии отсоса паровоздушной

смеси; 14 - задвижка на

всасывающей линии конденсатного насоса; 15 - задвижка на напорной линии конденсатного насоса;

16 - обратный клапан на напорной линии конденсатного насоса; 17 - вентиль для

выпуска подогретого воздуха

Рис. 5. Схема консервации

регенеративных подогревателей и деаэратора подогретым воздухом:

1 - турбина; 2 - конденсатор; 3 - конденсатный

насос; 4 - ПНД; 5 - деаэратор; 6 - питательный насос;

7 - ПВД; 8 - задвижка на линии отбора; 9 - обратный клапан

на линии отбора; 10 - вентилятор;

11 - воздухоподогреватель; 12 - вентиль для выпуска подогретого

воздуха

5.2.7. Требующаяся подача

вентилятора определяется исходя из необходимости поддержания внутри

консервируемого оборудования избыточного давления 0,6 - 1 кПа (60 - 100 мм вод.

ст.) и из оценки возможных утечек воздуха через зазоры и вентиляционные

штуцеры.

Суммарное сечение вентиляционных штуцеров и концевых

уплотнений турбины Σf

(м2) определяется по формуле

(1)

(1)

где di

- диаметр вентиляционного штуцера, м;

n

- число вентиляционных штуцеров;

m

- число концевых уплотнений;

Di

- диаметр вала турбины в зоне концевого уплотнения, м;

δi

- средний радиальный зазор (по формуляру) в концевом уплотнении, м.

Поскольку при таком расчете не учитываются сечения

неорганизованных утечек воздуха через сальники и зазоры штоков арматуры,

неплотности вакуумной системы и пр., подача вентилятора L (м3/ч)

определяется с соответствующим запасом по формуле

(2)

(2)

где Σf

- суммарное сечение для выхода воздуха, м2, определяется по формуле

(1);

Dр

- избыточное давление внутри консервируемого оборудования, кПа.

5.2.8. Для подогрева

воздуха применяется электрический воздухоподогреватель, который должен быть

рассчитан на полную подачу вентилятора по задаваемой температуре воздуха до и

после подогревателя. В качестве начального состояния воздуха для этого расчета

принимается максимальная температура воздуха в машинном зале, ожидаемая

в условиях консервации в летнее время при 100 %-ной влажности. Температура воздуха на выходе из подогревателя

принимается либо по графику (см. рис. 3), либо на 40 - 50 °C выше

расчетной температуры наружного воздуха.

5.2.9. Необходимо предусмотреть

возможность регулирования температуры подогретого воздуха. Для этого

воздухоподогреватель следует выполнить либо секционным, состоящим из нескольких

параллельно включенных в сеть секций спиралей и допускающим включение любого

числа секций, либо с реостатом. Секции спиралей должны располагаться в

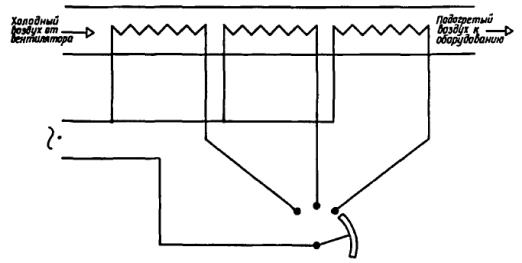

воздухоподогревателе последовательно по направлению потока воздуха (рис. 6).

Рис. 6. Схема

включения секций электрического воздухоподогревателя

5.2.10. Корпус

воздухоподогревателя и воздухопровод от него до консервируемого оборудования

должны быть покрыты снаружи тепловой изоляцией.

5.2.11. Контроль за

режимом консервации следует осуществлять путем регулярного (один раз в смену)

измерения давления воздуха внутри консервируемого оборудования, температуры

воздуха, выходящего через вентиляционные штуцера, и температуры металла данного

элемента оборудования.

5.2.12. Измерение

давления воздуха надо производить в точках, наиболее удаленных от места подвода

подогретого воздуха, в непосредственной близости к месту его утечки в атмосферу

с помощью дифференциальных (U-образных) манометров.

5.2.13. Температуру

воздуха, выходящего из консервируемого оборудования, следует измерять ртутным

термометром, вносимым на время измерения в поток воздуха в месте утечки.

5.2.14.

Температуру металла консервируемого оборудования следует измерять приборами

штатного контроля или ртутными термометрами, расположенными в точках, наиболее

удаленных от места ввода подогретого воздуха. Температура металла должна быть

не менее чем на 3 - 5 °C выше температуры окружающего воздуха.

5.2.15.

Периодически, но не реже одного раза в полгода, через люки выхлопного патрубка

необходимо производить визуальный осмотр лопаток и диска последней ступени, а

также открытой части вала. Если лопатки изготовлены из нержавеющей стали,

признаки коррозии следует искать лишь на последнем диске или на свободной части

вала.

5.2.16. Для вывода оборудования из консервации

прекратить подачу подогретого воздуха и снять все ранее установленные заглушки.

5.2.17. Перед включением в работу находившихся в

консервации турбин и насосов произвести вскрытие и осмотр подшипников, шеек

валов, элементов регулирования и в случае необходимости произвести их очистку

или шлифовку.

5.2.18. Подробные материалы по консервации

подогретым воздухом (расчет и выбор оборудования, рекомендации по

проектированию и монтажу схемы консервационной установки и др.) приведены в

«Методических указаниях по консервации паротурбинного оборудования ТЭС и АЭС

подогретым воздухом» (М.: СПО Союзтехэнерго, 1984).

5.3.1. Технология

консервации азотом паротурбинного оборудования принципиально не отличается от

технологии азотной консервации котельного оборудования.

5.3.2. Заполнению азотом

подлежат: внутреннее пространство турбины, паровое и водяное пространство

подогревателей и конденсатора, деаэратор, насосы и трубопроводы в пределах

турбинной установки.

5.3.3. Заполнение внутреннего

пространства оборудования азотом осуществлять через верхние точки заполняемого

объема. Выпуск вытесняемого азотом воздуха производить из нижних точек объема. При этом

направление потоков азота организовать таким образом, чтобы не было «мертвых»

зон, в которых мог бы остаться воздух. С этой целью, как ввод азота, так и

выпуск вытесняемого воздуха следует в зависимости от местных условий

производить в нескольких точках. Например, заполнять азотом раздельно турбину,

деаэратор, паровое пространство ПВД, конденсатопровод от конденсатного насоса

до деаэратора, водяное пространство конденсатора

(рис. 7).

Контролировать заполнение оборудования азотом следует в соответствии с п.п. 4.4.6 и

4.4.7

настоящих Методических указаний.

5.3.4. Трудность консервации азотом паротурбинного оборудования

связана с наличием большого числа возможных утечек азота и со сложностью уплотнения

этих мест.

5.3.5. Для уменьшения утечек азота герметизировать концевые

уплотнения турбин, сальники насосов, телескопическое соединение между турбиной

и конденсатором, штоки всех клапанов, вентилей и задвижек, уплотнения корпусов

подшипников, сливные маслопроводы,

масляные баки и другие места возможных утечек газа.

5.3.6. Герметизацию осуществлять с помощью мягкой листовой

маслобензостойкой резины толщиной 10 - 50 мм марок А и Б, приклеиваемой к

металлу клеем № 88Н.

5.3.7. При герметизации кольцевых отверстий вырезать из резины

кольцо с внутренним диаметром немного меньшим, а наружным диаметром на 10 - 20

мм большим диаметра уплотняемого штока с тем, чтобы резина плотно, но

без большого растяжения охватывала шток

(вал) и хорошо перекрывала кольцевой зазор. Если это кольцо не может быть

надето на шток (вал), оно разрезается по радиусу острым ножом так, чтобы

плоскость разреза была наклонена к торцовой плоскости кольца под углом 30 -

45°.

5.3.8. Склеиваемые поверхности металла и резины покрываются

тонким слоем клея № 88Н; после полного высыхания снова наносится тонкий слой

его и быстро, пока второй слой клея не подсох, соединяются склеиваемые

поверхности, слегка прижимаются одна к другой заранее заготовленными

деревянными или металлическими накладками, распорками, стяжками, грузом и

оставляются в таком виде на 48 ч. Сильно прижимать резину не следует,

так как она при этом деформируется, а клей может быть выдавлен, что ухудшит

склеивание.

5.3.9. При больших диаметрах

уплотняющих колец резина изменяет первоначальную форму под действием собственного веса, что затрудняет ее приклейку. В этом случае

не следует наносить второй слой клея сразу на всю площадь склеиваемых

поверхностей. Сначала надо смазать и склеить небольшой участок резины (шириной

2 - 5 см) и такой же участок металлической поверхности. После соединения этих

участков произвести склеивание следующих небольших участков и далее по всей

площади кольца. При соединении смазанных участков резины и металла не следует

даже в очень слабой степени растягивать

резину, так как в этом случае длина ее окажется большей, чем нужно, и придется

какой-то кусок отрезать, а, кроме того, напряженная резина может впоследствии

местами отстать от металла.

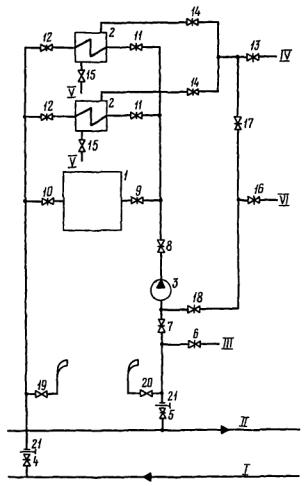

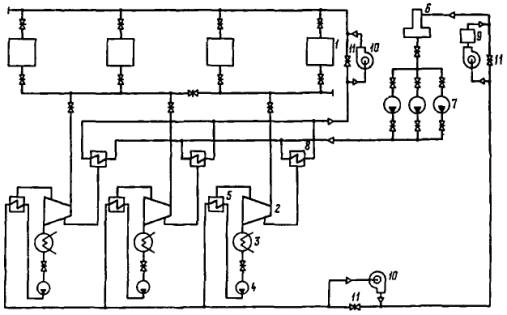

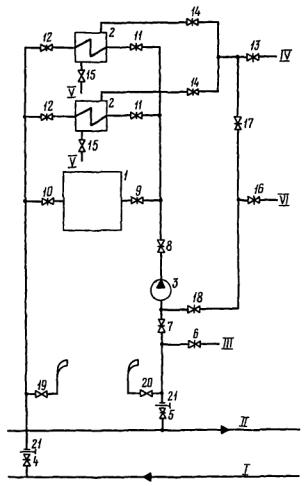

Рис. 7.

Схема расположения арматуры для заполнения оборудования азотом и выпуска

воздуха:

1 - ввод азота; 2 - выход вытесняемого

воздуха; 3 - закрытая арматура

5.3.10. После приклейки

резинового кольца три - четыре раза промазать клеем снаружи место стыка резины

и металла по всему периметру, заполняя клеем угол, образованный кромкой резины

и металлом. Очередную промазку клеем производить после полного высыхания ранее

нанесенного слоя.

5.3.11. Герметизацию

масляного бака осуществлять с помощью металлической крышки, устанавливаемой с

клеем на прокладке из мягкой резины и слегка затягиваемой несколькими

болтами. Сливные маслопроводы, присоединенные к баку сваркой, оказываются в

этом случае также герметизированными. При вводе сливных маслопроводов в бак

сверху через люк необходимо герметизировать их ввод.

5.3.12. Телескопическое

соединение между выхлопным патрубком турбины и конденсатором герметизировать

также с помощью мягкой резины и клея № 88Н. Из резины вырезается лента длиной,

равной периметру телескопического соединения, и шириной на 2 - 5 мм большей ширины

набивки. Приклеивается лента методом, описанным в п.

5.3.9.

После укладки и приклейки уплотняющей резиновой ленты опускается и слегка

затягивается нажимная грундбукса телескопического соединения.

5.3.13. Измерение

избыточного давления азота во внутреннем пространстве консервируемого

оборудования производить не реже одного раза в 1 сут. с помощью

дифференциального (U-образного) манометра в зонах, наиболее удаленных от места ввода

азота, и вблизи мест возможных утечек его через неплотности.

5.3.14. Рекомендуется

поддерживать давление в линиях, подводящих азот к консервируемым объектам, с

помощью автоматического регулятора, а также установить сигнализатор аварийного

падения давления в каждом объекте.

5.3.15. Периодически, но

не реже двух раз в 1 мес., проверять концентрацию азота внутри оборудования,

отбирая пробы из нижних точек. Проверку производить с помощью переносных

газоанализаторов типа ГХП или ГХЛ.

5.3.16.

Периодически, но не реже одного раза в 3 - 6 мес., через люки выхлопного

патрубка производить осмотр лопаток последней ступени турбины (если они

выполнены не из нержавеющей стали), диска последней ступени и свободного

участка вала между последней ступенью и задним концевым уплотнением, а также

внутренней поверхности патрубка между

турбиной и конденсатором. Перед таким осмотром необходимо продуть внутреннюю

полость турбины воздухом до тех пор, пока содержание

кислорода в выдуваемой азотовоздушной смеси не достигнет 20 %. После осмотра

корпус снова заполнить азотом.

5.3.17.

Для вывода оборудования из консервации отключить его от линии подачи азота.

Дальнейшие операции производить в соответствии с п.п. 5.2.16,

5.2.17 и 5.3.16 настоящих

Методических указаний.

5.4.1.

В качестве консервирующего материала применять обычное турбинное масло с

добавлением в него ингибиторов МСДА или АКОР-1.

5.4.2. Для нанесения ингибированного масла на внутренние

поверхности маслопроводов и узлов системы регулирования и маслоснабжения, на

шейки валов и вкладыши подшипников турбины прокачать масло пускорезервным или

каким-либо другим приспособленным для этой цели масляным насосом в течение 10 -

12 мин при температуре масла 40 - 45

°C.

5.4.3. Обеспечить надежное нанесение защитной пленки на все

поверхности защищаемых деталей и трубопроводов систем регулирования и

маслоснабжения, для чего:

1) на сливных трубопроводах систем регулирования и

маслоснабжения, где не все сечение заполняется маслом, установить подпорные

шайбы;

2) на поверхности, не омываемые маслом при его прокачивании

(например, верхние зоны картеров подшипников), ингибированное масло наносить

шприцем, кистью, тампоном и т.п. Особое внимание обратить на смазку рабочих

поверхностей полумуфт, передающих крутящий момент.

5.4.4. После нанесения защитной пленки масла на все поверхности

систем регулирования и маслоснабжения, а также муфт, шеек валов и вкладышей подшипников

ингибированное масло слить, а системы надежно герметизировать.

5.4.5. Один раз в месяц производить выборочный контроль за состоянием внутренних

поверхностей узлов систем регулирования (золотники и т.п.) и маслоснабжения.

5.4.6. Срок защитного действия ингибированного масла 2 - 2,5

года. При более длительном простое оборудования в консервации или в случае

появления коррозии на внутренних поверхностях узлов систем регулирования и

маслоснабжения смазку ингибированным маслом повторить, предварительно удалив

появившуюся ржавчину.

5.4.7. При выводе из консервации удалить подпорные шайбы и

заполнить маслобак рабочим маслом; после кратковременной работы это масло

слить, а в бак залить необходимое количество свежего рабочего масла.

6.1.1. После останова электростанции на консервацию участки

подающего и обратного теплопроводов, подлежащие консервации одновременно с

остальным теплофикационным оборудованием электростанции, отключить от

действующих (магистральных) теплопроводов I и II (рис. 8)

штатными задвижками 4 и 5, установленными непосредственно на

присоединительных штуцерах магистральных линий. Для предотвращения возможности

попадания воды из магистральных линий перед

задвижками со стороны консервируемой системы поставить заглушки 21.

6.1.2. Отключить теплофикационное оборудование от смежного с ним

другого оборудования электростанции штатной арматурой.

6.1.3. Перед консервацией осуществить мероприятия,

предусмотренные для турбинного оборудования (п.п. 5.1.1 - 5.1.5

настоящих Методических указаний), применительно к оборудованию теплофикационной

системы. Осушить колодцы и каналы консервируемой части теплотрассы для

предотвращения наружной коррозии труб и

арматуры.

6.1.4. Для консервации теплофикационного оборудования, как

правило, должен быть выбран тот метод, который будет принят для консервации

турбинного оборудования.

Рис. 8.

Схема консервации теплофикационного оборудования:

1 -

водогрейный котел; 2 - сетевой подогреватель; 3 - сетевой насос; 4

- 15 - штатная арматура;

16 - 18 - задвижки на линиях подачи подогретого воздуха или

азота;

19 и 20 - вестовые трубы с вентилями; 21 - заглушка

I - подающий магистральный водовод; II -

обратный магистральный водовод;

III - трубопровод подпиточной воды; IV -

трубопровод греющего пара; V - конденсатопровод;

VI - трубопровод подачи подогретого воздуха или азота

6.2.1. Подогрев воздуха,

поддержание режима консервации и контроль осуществлять согласно п.п. 5.2.2; 5.2.6 -

5.2.14

настоящих Методических указаний.

6.2.2. Для

обеспечения протока воздуха через консервируемую систему на теплопроводах перед

заглушками установить вестовые трубы с вентилями 19 и 20 (см.

рис. 8).

6.2.3. Вентилятор и

воздухоподогреватель устанавливаются в помещении сетевых подогревателей.

6.2.4. Допускается

установка общих вентилятора и воздухоподогревателя для консервации турбинного и

теплофикационного оборудования.

6.2.5. Для протока

подогретого воздуха через водяные полости системы открыть задвижки (вентили) 19,

20, 7 - 12, 18 и 16. Общий расход воздуха

регулировать задвижкой 18, а

расходы по отдельным участкам обратного теплопровода - задвижками 7 и 8.

Оборудование для подготовки подпиточной воды и линию ее подвода консервировать

вместе с оборудованием водоочистки (задвижка 6 закрыта).

6.2.6. Для протока

подогретого воздуха через паровые полости сетевых подогревателей и паропроводы

греющего пара открыть задвижки (вентили) 14, 15 и 17.

Общий расход воздуха регулировать задвижкой 17. Если участок паропровода

от турбины до сетевых подогревателей консервируется вместе с теплофикационным

оборудованием, задвижку 13 следует открыть, в противном случае она

должна быть закрыта.

6.2.7. Для контроля за

температурой и давлением консервирующей среды использовать штатные приборы или

гильзы для термометров и штуцера для манометров.

6.2.8. Для

вывода теплофикационного оборудования из консервации снять заглушки 21 и

закрыть задвижки (вентили) 16 - 20.

6.2.9. Пуск

теплофикационной системы произвести в соответствии с инструкциями по

эксплуатации.

6.3.1. Осуществить мероприятия, указанные в п. 6.2.2.

6.3.2. Заполнение водяных полостей системы азотом произвести

открытием задвижек (вентилей) 19, 20, 8 - 12, 16

и 18 (см. рис. 8) и во второй прием (при заполнении обратного

водовода) - задвижки 7. Общий расход газа регулировать задвижкой 18.

6.3.3. После заполнения водяных полостей азотом тщательно

закрыть вентили 18, 19 и 20.

6.3.4. Заполнение азотом паровых полостей сетевых подогревателей

и паропроводов греющего пара произвести открытием задвижек (вентилей) 14,

15 и 17, регулируя расход газа задвижкой 17.

6.3.5. После заполнения азотом паровых полостей и паропроводов

закрыть задвижки 14, 15 и 17. При одновременной

консервации азотом конденсатных трубопроводов и перекачивающих конденсат

насосов вентили 15 остаются открытыми; при этом следует закрыть штатные

задвижки, отсекающие конденсатные линии от емкостей, в которые подается

конденсат сетевых подогревателей.

6.3.6. Контролировать заполнение системы азотом, режим

консервации и состояние оборудования следует в соответствии с указаниями,

предусмотренными для котельного и турбинного оборудования.

6.3.7. Перед выводом теплофикационного оборудования из

консервации необходимо продуть его воздухом до тех пор, пока содержание

кислорода в выдуваемой газовой смеси не достигнет 20 %, а затем выполнить

мероприятия, предусмотренные п.п. 6.2.8 и 6.2.9 настоящих

Методических указаний.

7.1. Вследствие большого разнообразия

вспомогательного оборудования в настоящих Методических указаниях приводятся

лишь общие принципиальные требования к его консервации.

7.2. Общестанционные паропроводы, трубопроводы питательной и технической воды,

циркуляционные водоводы, пожарные трубопроводы консервировать теми же

способами, что и основное оборудование электростанции (газообразным азотом, ингибированным, подогретым или осушенным

воздухом). При сухом методе консервации основного оборудования трубопроводы

после осушки сжатым воздухом либо соединить (открытием арматуры) с

законсервированным оборудованием, либо герметизировать с помощью штатной арматуры.

Наружную поверхность трубопроводов, не имеющих тепловой изоляции, окрасить.

Участки

циркуляционных водоводов, которые не могут быть опорожнены и находятся на

открытом воздухе или в неотапливаемом помещении, утеплить на зимний период земляной

засыпкой или теплоизоляционным материалом, предохраняющим от замерзания

оставшуюся в этих участках воду.

7.3. Насосы различного назначения отремонтировать и очистить от

продуктов коррозии и отложений механическим способом.

7.4. Питательные и конденсатные насосы после ремонта собрать и

произвести их обкатку, которая может быть совмещена с гидравлической

опрессовкой котла. После обкатки насосы дренировать, их внутренние полости

осушить сжатым воздухом. Консервацию насосов производить тем же способом, что и

основное оборудование.

Таким же

способом консервировать насосы, связанные с трубопроводом технической воды и

подобными общестанционными трубопроводами.

7.5. Насосы периодического действия,

использование которых в первые часы после вывода из консервации не обязательно

(насосы откачки дренажных вод, некоторые насосы-дозаторы и др.), после ремонта

консервировать в соответствии с приложениями 3 и 4: центробежные насосы - маслом К-17

(смазкой К-17), поршневые насосы - цилиндровым маслом с добавкой

присадки-ингибитора АКОР-1.

Для полной смазки всех движущихся частей провернуть

центробежные насосы вручную на несколько оборотов, а в поршневых насосах

сделать вручную несколько ходов поршня.

7.6. Наружные поверхности насосов, подлежащие окраске, зачистить

и окрасить принятой в эксплуатации (штатной) краской. Детали, не подлежащие

окраске, смазать смазкой К-17.

Накрыть каждый

насос вместе с электродвигателем полиэтиленовой пленкой. В нескольких местах

под пленкой к электродвигателю и насосу прикрепить полотняные мешочки с

силикагелем. Концы пленки с помощью проклеечной или киперной ленты, промазанной

клеем № 88Н или БФ-2, заделать таким образом, чтобы обеспечить максимально

возможную герметизацию оборудования. Трубопроводы в случае необходимости могут

быть отсоединены от насоса и заглушены в месте разъема.

7.7. Перед включением в работу разобрать

насосы, консервировавшиеся смазкой и удалить смазку, если есть опасность

попадания ее в пароводяной тракт котлов или систему технического водоснабжения.

7.8. Закрытые баки консервировать теми же способами, что и

основное оборудование.

7.9. Открытые баки, не поддающиеся герметизации,

отглушить от трубопроводов, дренировать, очистить от

грязи и продуктов коррозии, внутреннюю поверхность их защитить лаком ХВ-784 или

эпоксидной смолой ЭД-20.

7.10. Корпуса испарителей, паропреобразователей и других

теплообменных аппаратов дренировать, очистить от продуктов коррозии

механическим способом и консервировать одним из вышеописанных методов.

7.11. Кожухи дымососов и вентиляторов, лопасти роторов и

направляющие аппараты очистить и окрасить каменноугольным лаком. Шейки валов и

вкладыши подшипников промыть бензином и покрыть смазкой К-17. Нерабочую часть

валов покрыть смазкой К-17 или окрасить суриком. Если для смазки дымососов и

вентиляторов в эксплуатации используется масло, то после очистки картера залить

в него рабочее масло, содержащее 10 % присадки-ингибитора АКОР-1.

7.12. Редукторы цепных решеток,

пневмомеханических забрасывателей, насосов, оборудования топливоподачи после

слива масла из корпусов очистить от грязи, промыть керосином, высушить и залить

рабочим маслом, содержащим 10 % присадки-ингибитора АКОР-1.

7.13. Приводы забрасывателей топлива, цепи, шестерни, звездочки

очистить от грязи, старой смазки, следов коррозии, промыть керосином или

бензином и покрыть смазкой К-17.

7.14. Шнеки, распределительные плиты, металлоконструкции

трансформаторов, защитные кожухи очистить и окрасить масляной краской или

каменноугольным лаком.

8.1. Консервацию

двигателя внутреннего сгорания производить не раньше чем через 8 - 10 ч после

его остановки.

8.2. Пустить двигатель и

дать ему поработать на холостом ходу до достижения температуры масла на выходе

из двигателя 40 - 45 °C.

8.3. Остановить

двигатель, слить масло из маслосистемы (картера, регулятора, фильтров,

трубопроводов). Промыть маслосистему дизельным топливом. Слить охлаждающую воду

из системы охлаждения.

8.4. Вскрыть цилиндры и

вынуть поршни. Очистить от нагара поршни, крышки и цилиндровые втулки. При

необходимости притереть клапаны. Поршни и крышки собрать и установить на место.

8.5. Вскрыть масляные

фильтры; фильтрующие элементы и детали фильтров очистить, промыть дизельным

топливом, обдуть сжатым воздухом. При необходимости заменить фильтрующие

элементы. Собрать фильтры.

8.6. Заполнить

маслосистему чистым рабочим маслом в количестве, достаточном для

кратковременной работы двигателя, и ввести в охлаждающую воду 1,5 % хромпика

(бихромат калия), предварительно растворив его в горячей воде.

8.7. Пустить двигатель и

дать ему поработать на холостом ходу до достижения температуры масла на выходе

из двигателя 40 - 45 °C.

8.8. Остановить

двигатель, слить масло из маслосистемы.

8.9. Заполнить

маслосистему смазкой К-17 в количестве, достаточном для кратковременной работы

двигателя (в соответствии с инструкцией по эксплуатации).

8.10. Пустить двигатель и

дать ему поработать на холостом ходу 7 - 10 мин.

8.11. Остановить

двигатель. Слить воду из системы охлаждения. Трубопроводы и все водяные полости

продуть сжатым воздухом при открытых краниках и сливных пробках. Для более полного

осушения на время продувки разъединить фланцы водяных трубопроводов в

наиболее низко расположенных местах.

8.12. Опрессовать

холодильники на рабочее давление. Вскрыть холодильники, удалить воду и

загрязнения. Собрать холодильники.

8.13. Вскрыть топливные фильтры; фильтрующие элементы и детали

фильтров очистить, промыть дизельным топливом, обдуть сжатым воздухом, покрыть

смазкой К-17 и собрать.

8.14. Слить топливо из расходной цистерны (бака), очистить

цистерну и заполнить ее чистым топливом.

8.15. Снять форсунки, очистить их, промыть дизельным топливом,

просушить сжатым воздухом, прокачать через них смазку К-17.

8.16. Через штуцер подвода топлива к топливному коллектору

заполнить коллектор и внутреннее пространство топливных насосов смазкой К-17 до

появления ее в отверстии для пробки напорного топливного коллектора. Слить

смазку, закрыть пробку и арматуру на трубопроводах подачи топлива.

8.17. Залить в каждый цилиндр через форсуночные отверстия или

отверстия под свечи накаливания при положении поршня в верхней мертвой точке

смазку К-17 до заполнения камеры сгорания. Вал двигателя при этом проворачивать

вручную. После заливки смазки в цилиндры проворачивать вал двигателя запрещается.

Валоповоротное устройство опломбировать.

8.18. Слить смазку K-17 из картера двигателя

и других полостей. Заполнить маслобак чистым рабочим маслом с ингибитором

АКОР-1 до рабочего уровня и оставить масло на все время консервации.

8.19. Установить на место форсунки, крышки, кожухи.

8.20. Снять насосы водяного охлаждения, разобрать сальники,

очистить детали насосов, промыть их дизельным топливом, покрыть смазкой К-17,

собрать и установить на место. Закрыть всю арматуру системы водяного охлаждения

для ее герметизации.

8.21. Составить акт о консервации двигателя с указанием выполненных

работ.

8.22. Не реже одного раза в год производить осмотр внутренних

узлов и деталей двигателя через имеющиеся лючки. При обнаружении следов

коррозии установить и устранить причину ее появления, определить целесообразность

увеличения объема вскрытия и дополнительной консервации отдельных узлов.

8.23. Проверять заполнение расходных и запасных масляных баков

рабочим маслом, а расходных топливных баков топливом; при необходимости

пополнять их.

8.24. При выводе из

консервации произвести наружный осмотр двигателя, осмотреть детали движения

через имеющиеся лючки. Проверить уровень масла в расходном баке и при

необходимости пополнить бак до рабочего уровня.

8.25. Разобрать насосы

водяного охлаждения, промыть в дизельном топливе для снятия консервирующей

смазки, просушить сжатым воздухом и собрать. Заполнить систему охлаждения

двигателя водой и опробовать ее.

8.26. Провернуть

коленчатый вал двигателя вручную на 5 - 6 оборотов.

8.27. Отсоединить

топливоподводящие трубки от форсунок и прокачать топливными насосами дизельное

топливо. Присоединить к форсункам топливоподводящие трубки и прокачать через

каждую форсунку дизельное топливо, одновременно проворачивая коленчатый вал

вручную.

8.28. Прокачать через

маслосистему рабочее масло, провернув на несколько оборотов коленчатый вал.

Проверить регулировку газораспределения и пусковые устройства.

8.29. Приготовить

двигатель и пустить его в соответствии с инструкцией по эксплуатации.

9.1. Слить воду из

механических и ионообменных фильтров, осветлителей (отстойников), реакторов,

баков и трубопроводов; сработать или удалить из емкостей хранения все

химические реагенты и их растворы; выгрузить фильтрующий материал из фильтров.

Оборудование очистить от грязи, следов коррозии и просушить сжатым воздухом.

9.2. Отремонтировать все

оборудование, после чего произвести обкатку насосов исходной воды и убедиться в

их исправности. При обкатке использовать минимальное количество трубопроводов.

После обкатки спустить воду из насосов и трубопроводов и просушить сжатым

воздухом их внутренние поверхности.

9.3. Откачать воду из

приемных колодцев насосов исходной воды и отремонтировать

эти колодцы.

9.4. Покрыть лаками

ХВ-784 или эпоксидной смолой ЭД-20 внутреннюю поверхность напорных фильтров,

металлических баков, осветлителей, реакторов, не имеющих антикоррозионных

покрытий.

9.5. Покрасить масляной

краской наружную поверхность оборудования, металлоконструкции, металлические

настилы полов и др.

9.6. Произвести глубокую

(3 - 4-кратным количеством реагентов) регенерацию ионообменных материалов,

переведя катиониты в натриевую, а аниониты в хлоридную форму. Все фильтрующие

материалы высушить на воздухе при плюсовой температуре, после чего хранить

согласно ГОСТ 20298-74

(синтетические катиониты), ГОСТ 20301-74

(аниониты) и ГОСТ

5696-74 (сульфоуголь).

9.7. Закрыть люки

фильтров и закрытых баков. Трубопроводы герметизировать с помощью штатной

арматуры. Открыть дренажи баков, расположенных на открытом воздухе и не имеющих

крышек.

9.8. Если по каким-либо

причинам не удается защитить внутренние поверхности оборудования

противокоррозионными покрытиями, законсервировать его сухим или газовым способом

по аналогии с консервацией котлов. В этом случае открытые баки, осветлители, отстойники, выполненные из стали,

должны быть оборудованы герметичными крышками.

9.9. Консервацию насосов

произвести в соответствии с п.п. 7.5 - 7.7 настоящих Методических

указаний.

9.10. Снять эжекторы,

проверить их состояние, очистить от продуктов коррозии и покрыть изнутри

смазкой К-17 или ПВК. Наружную поверхность покрасить или покрыть той же смазкой.

9.11. При наличии защиты

внутренних поверхностей оборудования противокоррозионными покрытиями

производить его осмотр один раз в год. Одновременно производить осмотр насосов

и двигателей, закрытых полиэтиленовой пленкой, и замену силикагеля.

9.12. При консервации

оборудования сухим или газовым способом контроль в процессе консервации

производить в соответствии с п.п. 4.2.5, 4.2.6 или 4.4.12

- 4.4.15

настоящих Методических указаний.

9.13. При обнаружении

следов коррозии произвести механическую очистку оборудования, выявить причины

коррозии, устранить их и вновь законсервировать оборудование. При этом по

решению РЭУ (ПЭО) может быть изменен способ консервации.

9.14. Для пуска установки

снять установленные на период консервации заглушки с трубопроводов и

полиэтиленовую пленку с насосов.

9.15. Заполнить приемные

колодцы водой и произвести промывку открытых баков.

9.16. Загрузить

механические и ионитовые фильтры фильтрующими материалами.

9.17. Удалить

консервационную смазку с насосов и эжекторов, установить последние на свои

места и отрегенерировать фильтры.

9.18. Включить установку

в работу.

10.1. Оборудование

топливно-транспортного хозяйства перед консервацией отремонтировать в

соответствии с п.п. 2.3 - 2.4 настоящих Методических

указаний.

10.2. Очистить тракт

топливоподачи, оборудование и помещения от остатков топлива и разных

загрязнений.

10.3. Механическое оборудование

для подачи твердого топлива законсервировать предусмотренными для механизмов

способами: внешние поверхности неподвижных элементов

покрасить штатной краской, подвижные детали покрыть смазкой К-17, камеры

зубчатых и червячных редукторов заполнить штатным ингибированным смазочным

маслом.

10.4. Металлические

конструкции опор оборудования, конвейеров, эстакад окрасить штатной краской.

10.5. Ленты конвейеров

хранить в ослабленном состоянии, не снимая с мест.

10.6. Электродвигатели,

рубильники и другое электрооборудование законсервировать способами,

предусмотренными для электрооборудования (см. разд. 11 настоящих Методических

указаний).

10.7. Оборудование и

трубопроводы подачи мазута опорожнить и герметизировать штатной арматурой.

Наружные поверхности этого оборудования и мазутопроводов очистить и окрасить

штатной краской.

10.8. Внутреннюю

поверхность металла парового пространства подогревателей жидкого топлива

законсервировать вместе с турбинным оборудованием.

10.9. Газопроводы с

внешней стороны окрасить штатной краской, их внутреннее пространство

герметизировать штатной арматурой и заглушками на сторонах подключения

газопроводов к магистральной линии и к станционному коллектору.

11.1.1. Перед

консервацией произвести сушку статора и системы охлаждения. Для этого после

останова генератора и закрытия задвижек водяных магистралей газоохладителей

подать в систему охлаждения генератора сжатый сухой воздух или воздух от

калориферов. В отдельных типах генераторов для этого можно использовать систему

пожаротушения, подключая ее к магистрали сжатого воздуха. Продувка должна

обеспечить полное удаление влаги из всей системы охлаждения. После этого воздуховоды статора со стороны камер холодного

и горячего воздуха закрыть специально изготовленными щитами.

11.1.2. Все

имеющиеся неплотности проклеить тканью 500 на клее № 88Н или промазать замазкой

ЗЗК-3у.

11.1.3. Уплотнения вала

генератора в торцовых крышках заполнить смазкой К-17 или другой смазкой (см.

приложения 1

и 2).

11.1.4. Для предотвращения

увлажнения изоляции обмоток внутрь статоров вложить пакеты с силикагелем из

расчета 2,5 г на 1 дм3 объема. Силикагель должен быть расфасован не

более чем по 250 г в

пакете. Периодически, по мере увлажнения, силикагель заменять.

11.1.5.

Газоохладитель отключить от магистрали охлаждающей воды, слить из него воду,

после чего подвести к нему линию сжатого воздуха. Продувку вести до полного удаления

влаги из внутренней полости охладителя. После окончания сушки промазать фланцы

смазкой К-17 и заглушить.

11.1.6. Вынуть угольные щетки из

щеткодержателей, завернуть их в мягкую ткань так, чтобы предохранить

приработавшиеся поверхности от повреждения, и прикрепить их бечевкой к обоймам щеткодержателей.

11.1.7. Протереть

контактные кольца генератора и коллектор возбудителя обтирочной ветошью,

смоченной уайт-спиритом или бензином. Консервируемую поверхность вытереть

насухо чистой ветошью, после чего покрыть слоем коллекторного воска или

парафина толщиной 0,2 - 0,5 мм.

Для предотвращения

запыления коллекторов и колец их следует, кроме того, обмотать сухой кабельной

бумагой, которую закрепить на коллекторах тафтяной лентой. Для создания большей

влагонепроницаемости поверх бумаги наложить слой полиэтиленовой пленки.

11.1.8. Вал генератора и

возбудителя протереть обтирочной ветошью, смоченной растворителем, просушить и

покрыть смазкой К-17.

11.1.9. Возбудитель

вместе с подвозбудителем закрыть пыленепроницаемым чехлом (например, из

промасленной перкали или ткани 500).

11.1.10. Не реже одного раза в год

мегаомметром 1000 В проверять сопротивление изоляции цепей статора. Если оно

окажется менее 3 МОм/кВ номинального напряжения, произвести профилактическую

сушку путем подключения обмоток статора к источнику низкого напряжения (220 -

380 В на обмотки 3 - 10 кВ). Для этой цели

должен быть предусмотрен специальный трансформатор, который можно было бы

подключить к любому из электродвигателей или генераторов, используя, например,

системы шин собственных нужд и генераторного напряжения. При этом должна быть

обеспечена вентиляция статора.

Полная

проверка изоляции должна производиться в соответствии с «Нормами испытания

электрооборудования» (М.: Атомиздат, 1976).

11.1.11. Консервацию опорных подшипников и шеек валов

производить в соответствии с методом консервации аналогичных элементов

турбинного оборудования (см. разд. 5.4).

11.1.12.

При наличии на электростанции установки для подачи азота качество консервации

можно улучшить путем подключения системы охлаждения к магистрали азота с

избыточным давлением не более 5 кПа (0,05 кгс/см2). К магистрали

азота целесообразно

также подключить газоохладитель.

11.1.13. Все мероприятия, выполняемые при консервации

генератора, фиксировать в специальном отдельном для каждого генератора журнале,

где должны быть графы для отметок о проверках и выводе из консервации.

Консервацию

электродвигателей производить в соответствии с п.п. 11.1.2, 11.1.4,

11.1.6

- 11.1.10

настоящих Методических указаний.

Электродвигатели

напряжением 3 - 6 кВ следует кроме пылезащитного закрывать еще влагозащитным

чехлом (например, из полиэтилена) с размещением в нем силикагеля. Особое

внимание следует уделять уплотнению чехлов у вала и фундамента

электродвигателя.

11.3.1. Протереть неокрашенные и не имеющие другого

противокоррозионного покрытия металлические части ветошью, смоченной

уайт-спиритом, и просушить их, после чего покрыть консервирующей смазкой (см.

приложения 1

и 2).

Покрытие производить волосяной кистью.

11.3.2. Все контактные поверхности АГП, шунтовых реостатов, контакторов,

автоматов, рубильников покрыть слоем коллекторного воска или парафина.

11.3.3. Для предохранения от попадания пыли вспомогательные

аппараты и их приводы закрыть пылезащитными чехлами.

11.4.1. Перед консервацией проверить состояние и обеспечить

целость смотровых стекол приборов и реле, крышек, кожухов и их креплений,

уплотнений. Удалить пыль из реле и других устройств.

11.4.2. Для предотвращения попадания в

аппаратуру РЗАИ пыли проклеить все неплотности кожухов и крышек тканью 500 на

клее № 88Н или надеть на реле, приборы и вспомогательные устройства

пылезащитные чехлы, например из ткани 500 или

другого подобного материала. Чехлы плотно закрепить снаружи тесьмой или

бечевкой. Смазка каких-либо деталей или узлов реле не допускается.

11.4.3.

Устройства РЗАИ, предназначенные для работы в закрытых сухих отапливаемых

помещениях, снять со щитов, пультов и панелей и отсоединить их от кабелей.

Концы контрольных кабелей замаркировать. Каждое устройство перед

упаковкой снабдить табличкой, в которой указать его назначение, место установки (панель, пульт) и обозначение в соответствии с

монтажной схемой. Реле, приборы и другие устройства РЗАИ обернуть (каждое

отдельно) промасленной или парафинированной бумагой и поместить в картонные

коробки. Указательные реле, промежуточные и другие реле с габаритными

размерами, подобными габаритным размерам названных реле, можно поместить по

нескольку в одну коробку. Подвижные части реле и гибкие неподвижные контакты

перед упаковкой арретировать или привязать

суровой ниткой. Картонные коробки с аппаратурой уложить в камерные или дощатые

ящики. Масса ящика с упакованной аппаратурой не должна превышать 60 кг. Вместе

с аппаратурой в каждый ящик уложить упаковочный лист с перечнем содержимого за

подписью лица, производившего упаковку. Ящики хранить в специально

предназначенном для хранения приборов отапливаемом помещении.

11.4.4. Устройства РЗАИ,

предназначенные для работы в закрытых неотапливаемых помещениях с температурой

окружающего воздуха от минус 20 до плюс 45 °C для реле и от минус 30 до плюс 40

°C для электроизмерительных щитовых приборов, не снимать со щитов, пультов и

панелей и не отсоединять от кабелей, если в помещении, где они установлены,

колебания температуры не превышают пределы от минус 20 до плюс 40 °C при

относительной влажности воздуха не более 80 %. Смазка каких-либо деталей и узлов реле и в этом случае не допускается. На

аппаратуру РЗАИ надеть чехлы, как указано в п. 11.4.2.

11.4.5. Зажимы и другие места электрических соединений

покрыть техническим вазелином.

11.4.6. Периодически

(один раз в 1 - 1,5 года) проверять состояние подвергнутой консервации

аппаратуры путем поочередных осмотров и в зависимости от результатов осмотра принимать

соответствующие меры для сохранения ее в надлежащем состоянии.

11.5.1. В маслонаполненную

аппаратуру (трансформаторы, масляные выключатели и т.д.) ОРУ и ЗРУ налить

столько масла, чтобы при бездействии оборудования в зимних условиях не

происходило опускания уровня масла ниже минимальных отметок. Все течи

масла из аппаратов устранить, а выпускные краны и краны,

предусмотренные для отбора проб масла,

закрыть и заклинить (запереть на замок или защитить откидными металлическими

коробками, снимающимися только после отпирания замков). Замки на заклиненных

вентилях и кранах должны иметь пломбы.

11.5.2. Фарфоровые

изоляторы и маслоуказательные стекла маслонаполненного оборудования ОРУ

обернуть рубероидом или толем и защитить деревянными ящиками (футлярами).

Металлическую арматуру на изоляторах смазать смазкой К-17 или какой-либо другой

(см. приложения 1 и 2).

11.6.1. Все выключатели,

разъединители, отделители, рубильники и автоматы распредустройств отключать, а

приводы разъединителей и отделителей надежно заклинить (запереть на замки,

закрепить болтами с контргайками).

Все отверстия в корпусах выключателей плотно закрыть

заглушками.

11.6.2. Фарфоровые

изоляторы разъединителей, отделителей и поддерживающих колонок ошиновки

обернуть рубероидом или толем и обвязать проволокой, лентой или шпагатом.

11.6.3. Металлическую

арматуру на вводах выключателей покрыть смазкой К-17.

11.6.4. Для защиты

оборудования ОРУ от грозовых перенапряжений всю высоковольтную аппаратуру

ОРУ надежно заземлить. Заземлений должно быть наложено столько, сколько имеется разрозненных

(разъединенных) участков схемы ОРУ.

11.7.1. Спуски от линий

электропередачи, приходящих к распредустройству, и подводящие и отводящие

кабельные линии отсоединить от аппаратуры консервируемого распредустройства.

11.7.2. Места контактных

соединений проводов и шин с аппаратурой покрыть вазелином, солидолом или

другими специальными смазками (см. приложение 2).

11.7.3. Телефонную сеть и аппаратуру консервируемой

электростанции сохранить в состоянии готовности к действию. Лишь источники

питания цепей связи (гальванические элементы), которые нельзя хранить при

отрицательных значениях температуры окружающей среды, демонтировать и хранить в

отапливаемом помещении.

Минимальный

объем телефонной связи, необходимый для законсервированной электростанции,

обеспечить подключением ее к действующей соседней телефонной станции (сети).

11.8.1. Длительную консервацию стационарной свинцовой батареи

осуществить путем демонтажа ее пластин и хранения их в сухом состоянии на

складе. Для этого элементы батареи разрядить током 10-часового режима до

напряжения 1,8 В. Пластины отрезать от соединительных полос и поместить

в сосуды с дистиллированной водой (положительные пластины отдельно от

отрицательных). Воду через каждые 3 - 4 ч менять, пока она не перестанет

окрашивать синюю лакмусовую бумажку в розовый цвет.

После этого пластины вынуть, просушить и хранить в чистом сухом помещении. Не

промывать демонтированные пластины проточной водой и не чистить их волосяными и

металлическими щетками.

11.8.2. Для длительной консервации щелочных (кадмиево-никелевых)

аккумуляторов элементы батареи разрядить до напряжения 1,0 В током нормального

8-часового режима и отсоединить один от другого. Электролит из элементов

полностью вылить, для чего перевернуть

их вверх дном. Затем, не прополаскивая ничем внутренние полости элементов,

плотно закрыть их отверстия резиновыми пробками. Для большей герметичности

пробки снаружи залить слоем парафина. Наружную поверхность элементов очистить от

пыли и солей, насухо вытереть и покрыть толстым (2 - 3 мм) слоем вазелина. При

этом вазелин не должен соприкасаться с резиновыми пробками.

11.9.1. Трубчатые разрядники уложить на стеллажи или в ящики по

размерам. Бакелитовую часть обернуть плотной бумагой.

11.9.2. Вентильные разрядники хранить в вертикальном положении

согласно надписи «Верх». При отсутствии надписи судить о правильном положении

разрядников следует по направлению юбок изоляторов.

11.10.1. Шинопроводы, подходящие к трансформатору, отсоединить

от вводов.

11.10.2. Места контактных соединений шин с трансформатором и

токоведущие части вводов (шпильки, лопатки) покрыть вазелином, солидолом или

другими специальными смазками (см. приложение 2).

11.10.3. Трансформатор закрыть чехлом из влагонепроницаемого

эластичного материала (полиэтилена) с размещением в чехле силикагеля. Кромки

чехла уплотнить путем приклейки их к выступающим из чехла частям деталей для герметизации.

12.1. Консервации подлежат воздушные линии электропередачи (ВЛ)

любого напряжения, которые связывают электростанцию, находящуюся в консервации,

с электроустановками энергосистемы, производственных предприятий, учреждений,

промышленных комплексов и других объектов, и не используются для

электроснабжения собственных нужд этой электростанции или в качестве транзитных

линий.

12.2. В режим консервации ВЛ выводить одновременно с электростанцией.

12.3. При выводе ВЛ в консервацию отключить ее со всех сторон, в

том числе и со стороны консервируемой электростанции. При этом с каждой стороны

линии должен быть видимый разрыв. У каждого видимого места разрыва (в

распредустройствах электростанции и подстанций и со стороны действующих линий)

консервируемую линию заземлить.

12.4. Отключение линии, подлежащей консервации, на

электростанции и подстанциях производить с помощью выключателей и линейных разъединителей

или отделителей и выключателей нагрузки, не имеющих автоматического привода на

включение, снятием предохранителей, отсоединением или снятием шин

либо проводов. Приводы указанных разъединителей, отделителей, выключателей

нагрузки должны быть механически заперты в отключенном положении (замком,

болтом, блокировочным замком и т.п.)

для предотвращения их ошибочного или самопроизвольного включения.

Отключение линии со стороны действующей ВЛ производить или с

помощью разъединителя, установленного на консервируемой линии, или при

отсутствии разъединителей путем отсоединения проводов консервируемой линии от

проводов действующей ВЛ. Мероприятия по отключению и заземлению ВЛ выполняются

в соответствии с «Правилами

техники безопасности при эксплуатации электроустановок» (М.: Энергоиздат,

1982) на электростанции и подстанциях персоналом,