Министерствотоплива и энергетики Российской Федерации

(Минэнерго России)

Государственныйкомитет Российской Федерации по надзору за безопасным ведением работ впромышленности и горному надзору

(ГосгортехнадзорРоссии)

| УТВЕРЖДЕН

Минтопэнерго России

30 декабря 1993 года. | УТВЕРЖДЕН

Госгортехнадзором России

7 февраля 1994 года. |

РУКОВОДЯЩИЙДОКУМЕНТ РД 34.15.027-93

СВАРКА,ТЕРМООБРАБОТКА И КОНТРОЛЬ ТРУБНЫХ

СИСТЕМ КОТЛОВ И ТРУБОПРОВОДОВ ПРИМОНТАЖЕ И

РЕМОНТЕ ОБОРУДОВАНИЯ ЭЛЕКТРОСТАНЦИЙ (РТМ-1с-93)

Обязателен для всех министерств,ведомств, предприятий и организаций.

Москва

НПО ОБТ

1995

СОДЕРЖАНИЕ

| 1. ОБЩАЯ ЧАСТЬ 1.1. Назначение и область применения 1.2. Основные положения организации сварочных работ при изготовлении, монтаже и ремонте котлов и трубопроводов 2. СВАРОЧНЫЕ МАТЕРИАЛЫ 2.1. Электроды для ручной дуговой сварки 2.2. Сварочная проволока 2.3. Флюс для автоматической сварки 2.4. Аргон, кислород, ацетилен и диоксид (двуокись) углерода 2.5 Вольфрамовые электроды для аргонодуговой сварки 3. ПОДГОТОВКА ПРОИЗВОДСТВА 3.1 Требования к квалификации персонала 3.2. Проверка состояния оборудования для сварки, термообработки и дефектоскопии 3.3. Входной контроль основных материалов 3.4. Входной контроль сварочных материалов и материалов для дефектоскопии 3.5 Аттестация технологии сварки 4. ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ СБОРКИ И СВАРКИ СТЫКОВ ТРУБ 4.1 Подготовка деталей к сварке 4.2. Сборка стыков труб 4.3. Выполнение прихваток 4.4. Подогрев стыков при прихватке и сварке 4.5. Технология сварки стыков труб 5. РУЧНАЯ ДУГОВАЯ СВАРКА ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ 5.1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России 5.2. Сварка труб малых диаметров 5.3. Сварка газопроводов (трубопроводов горючего газа) 5.4. Сварка трубопроводов, на которые не распространяются правила Госгортехнадзора России 5.5. Приварка фланцев, арматуры и других деталей к трубам 5.6. Сварка труб слоями повышенной толщины 5.7. Приварка штуцеров (труб) к коллекторам и барабанам котлов и трубопроводам 6. РУЧНАЯ АРГОНОДУГОВАЯ СВАРКА НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ 6.1. Аргонодуговая и комбинированная сварка труб малых диаметров Вертикальный стык 6.2. Аргонодуговая сварка корневого слоя шва стыков толстостенных трубопроводов 6.3. Приварка подкладного кольца к трубе аргонодуговой сваркой 7. АВТОМАТИЧЕСКАЯ АРГОНОДУГОВАЯ СВАРКА ЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ 7.1. Сварка корневой части шва 7.2. Сварка стыков труб без разделки кромок 7.3. Заполнение разделки стыка 8. ГАЗОВАЯ (АЦЕТИЛЕНО-КИСЛОРОДНАЯ) СВАРКА ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ 9. МЕХАНИЗИРОВАННАЯ СВАРКА В УГЛЕКИСЛОМ ГАЗЕ ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ 10. АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ ПОВОРОТНЫХ СТЫКОВ ТРУБ 11. ОСОБЕННОСТИ СВАРКИ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ 12. ОСОБЕННОСТИ СВАРКИ ТРУБ ИЗ МАРТЕНСИТНО-ФЕРРИТНОЙ 12% ХРОМИСТОЙ СТАЛИ 13. ОСОБЕННОСТИ СВАРКИ ТРУБНЫХ ЭЛЕМЕНТОВ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ 14. СВАРКА ГАЗОПЛОТНЫХ ПАНЕЛЕЙ КОТЛОВ 14.1. Общие положения 14.2. Сварка стыков труб 14.3. Сварка продольных швов 14.4. Приварка уплотнительных вставок, гребенок и накладок 15. ТЕРМООБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ ТРУБ 15.1. Общие положения 15.2. Режимы термообработки 15.3. Оборудование, материалы и оснастка 15.4. Технология термообработки Схема установки 15.5. Контроль температуры при термообработке 16. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ 16.1. Общие положения 16.2. Стилоскопирование деталей и металла шва Результаты стилоскопирования 16.3. Визуальный и измерительный контроль 16.4. Измерение твердости металла шва 16.6. Механические испытания и металлографические исследования 16.7. Прогонка металлического шара 16.8. Капиллярный и магнитопорошковый контроль 16.9. Гидравлические испытания 17. ИСПРАВЛЕНИЕ ДЕФЕКТОВ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ И ТРУБ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ 18. РЕМОНТ С ПОМОЩЬЮ СВАРКИ БАРАБАНОВ КОТЛОВ ДАВЛЕНИЕМ ДО 4 МПа ВКЛЮЧИТЕЛЬНО* 18.1. Общие положения 18.2. Наплавка коррозионных раковин 18.3. Заварка трещин 18.4. Вварка заплат 18.5. Глушение трубных отверстий 18.6. Устранение неплотностей вальцовочных соединений 19. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА СВАРОЧНЫЕ РАБОТЫ Приложение 1 (обязательное) Категории и группы трубопроводов пара и горячей воды (по правилам Госгортехнадзора России) Приложение 2 (справочное) Химический состав сталей, применяемых для изготовления трубопроводов и трубных систем котлов, % Приложение 3 (справочное) Механические свойства сталей, применяемых для изготовления трубопроводов и трубных систем котлов Приложение 4 (рекомендуемое) Содержание раздела "Сварочные работы и работы по контролю качества сварных соединений" проекта производства тепломонтажных работ. Приложение 5 (рекомендуемое) Рекомендуемые структуры служб сварки и контроля монтажного и ремонтного участков Приложение 6 (справочное) Химический состав и механические свойства наплавленного металла отечественных электродов Приложение 7 (справочное) Химический состав и механические свойства наплавленного металла зарубежных электродов (по данным каталогов) Приложение 8 (справочное) Характеристика сварочной проволоки Приложение 9 (обязательное) Определение понятий однотипных и контрольных сварных соединений Приложение 10 (рекомендуемое) Примеры приспособлений для сборки стыков труб Приложение 11 (справочное) Технические данные источников питания для термообработки Приложение 12 (справочное) Конденсаторы средней частоты серий ЭСВ-У, ЭСВП-У, ЭСВ-Т и ЭСВП-Т Приложение 13 (справочное) Технические данные гибких проводов для индукционных нагревателей и водоохлаждаемых гибких индукционных кабелей Приложение 14 (справочное) Технические данные электронагревателей комбинированного действия типа КЭН Приложение 15 (справочное) Характеристика теплоизоляционных материалов Приложение 16 (справочное) Технические данные термоэлектрических преобразователей Приложение 17 (справочное) Технические данные термоизмерительных приборов Общие данные Приложение 18 (справочное) Технические данные термоэлектродных удлиняющих проводов (ГОСТ 24335-80) Приложение 19 (рекомендуемое) Формы технической документации на сварочные работы Приложение 19.1 Содержание протокола заседания аттестационной комиссии по производственной аттестации технологии сварки Приложение 19.2 Перечень трубопроводов, подлежащих сдаче заказчику после окончания монтажа (ремонта) (пример) Приложение 19.3 Сведения о сварных соединениях и результатах их контроля Радиографирование Приложение 19.4 Схема расположения сварных стыков трубопроводов (пример) Приложение 19.5 Сводная таблица сварных стыков Приложение 19.6 Сварочный формуляр фронтового экрана котла (пример) Приложение 19.7 Сведения о сварщиках Приложение 19.8 Акт № _____ на проверку сварочно-технологических свойств электродов Приложение 19.9 Акт № _____ на проверку соответствия присадочного материала марочному составу Приложение 19.10 Акт № _____ на сварку контрольного стыка Приложение 19.11 Энергоблок (котел, турбина) № _______________________________________________ Акт № _____ на вырезку производственных сварных стыков Приложение 19.12 Акт № _____ на визуальный контроль и измерение размеров шва сварных стыков Приложение 19.13 Наряд-заказ на испытание образцов сварных стыков Приложение 19.14 Протокол № _________ механических испытаний образцов сварных соединений Приложение 19.15 Протокол № _________ металлографических исследований образцов сварных соединений Приложение 19.16 Заключение № ________ по ультразвуковому контролю сварных соединений Приложение 19.17 Заключение № ________ по радиографированию сварных соединений Приложение 19.18 Протокол № ___________ стилоскопирования деталей и металла шва Результаты Приложение 19.19 Протокол № ________ измерения твердости металла шва Результаты Приложение 19.20 Журнал термообработки сварных стыков Приложение 19. 21 Акт № _____ на проверку сварных соединений путем прогонки металлического шара Приложение 20 (справочное) Подразделение сталей на типы и классы Приложение 21 Пределы допустимых по согласованию с институтом "Оргэнергострой" или "Энергомонтажпроект" отступлений от установленных РД 34 15.027-93 норм оценки качества сварных соединений Приложение 22 (справочное) Определение основных терминов, встречающихся при контроле качества сварных соединений Приложение 23 (справочное)

|

РАЗРАБОТЧИКИ:Государственный институт "Оргэнергострой" с участием института"Энергомонтажпроект", Всероссийского теплотехнического института(ВТИ) и фирмы "Центроэнергомонтаж".

СОСТАВИТЕЛИ:С.С. Якобсон, канд. техн. наук (ответственный исполнитель), С.А. Белкин, Г.М.Гинзбург, Ю.И. Гусев, Г.С. Зислин, канд. техн. наук, Н.Д. Курносова, канд.техн. наук, Н.С. Урман, канд. техн. наук, Н.А. Хапонен, Ф.А. Хромченко, д-ртехн. наук, А.А. Шельпяков.

ВнесеноИзменение № 1, утвержденное Госгортехнадзором России и Министерством топлива иэнергетики России

Руководящийдокумент заменяет ранее выпущенный документ РТМ-1с-89 под таким же названием.РД определяет технологию сборочно-сварочных работ, термической обработкисварных стыков труб, а также объем и порядок контроля и нормы оценки качествасварных соединений. РД охватывает все виды сварки, применяющиеся при монтаже иремонте оборудования и трубопроводов электростанций.

РДпредназначен для персонала, занимающегося монтажом и ремонтом оборудования итрубопроводов электростанций и отопительных котельных, а также изготовлениемтрубопроводов с рабочим давлением до 2,2 МПа и температурой не более 425°С.

ПРЕДИСЛОВИЕ

РД34.15.027-93 является нормативно-техническим (НТД) и производственно-технологическим(ПТД) документом, включающим требования правил Госгортехнадзора России, СНиП,стандартов, касающихся сборки, сварки, термообработки и контроля качествасварных соединений трубопроводов и трубных систем котлов электростанций и отопительныхкотельных, а также указания по технологии сборочно-сварочных работ при монтажеи ремонте этих объектов.

НастоящийРД разработан на основе аналогичного документа РД 34.15.027-89, которыйподвергся серьезной переработке в связи с выходом новых "Правил устройства и безопаснойэксплуатации паровых и водогрейных котлов" и "Правил устройства и безопасной эксплуатации трубопроводовпара и горячей воды" Госгортехнадзора России. В РД также учтенытребования новых стандартов и других нормативных материалов, опыт монтажных иремонтных организаций и результаты научно-исследовательских работ, выполненныхв последние годы институтами "Оргэнергострой", "Энергомонтажпроект",Всероссийским теплотехническим институтом (ВТИ) и др.

Отступленияот требований РД должны быть согласованы для объектов Минтопэнерго с институтом"Оргэнергострой", если в РД нет других указаний на этот счет; дляпрочих объектов согласование может производиться с любой специализированнойнаучно-исследовательской организацией соответствующего профиля, указанной вприложениях к правилам ГосгортехнадзораРоссии.

Отступленияот требований РД, являющиеся одновременно отступлениями от требований правилГосгортехнадзора, согласовываются также с Госгортехнадзором.

1.1.1.Настоящий Руководящий документ предназначен для персонала, осуществляющегоорганизацию и производство сборочно-сварочных работ при монтаже и ремонте трубопроводови трубных систем паровых и водогрейных котлов независимо от параметров рабочейсреды, а также при изготовлении трубопроводов с рабочим давлением до 2,2 МПа(22 кгс/см2) и температурой не более 425оС.

Технологическиерекомендации РД, касающиеся требований к монтажным сварным соединениям, должныучитывать заводы-изготовители котлов и трубопроводов.

Примечание. При ремонтеоборудования ТЭС и отопительных котельных разрешается изготовлять на заводах иремонтных базах отдельные элементы котлов и трубопроводов независимо отпараметров рабочей среды при условии наличия разрешения (лицензии)Госгортехнадзора России и соблюдения требований настоящего РД илитехнологических указаний основного завода-изготовителя этих элементов.

1.1.2. РД распространяется на следующие изделия:

трубы поверхностей нагрева котлов,которые подпадают под действие "

Правилустройства и безопасной эксплуатации паровых и водогрейных котлов

"Госгортехнадзора России;

паровые и водогрейные котлы иводоподогреватели, подпадающие под действие "

Правил устройства и безопаснойэксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2),водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 388К (115 градусов Цельсия)

" Минстроя России;

коллекторы (камеры) котла;

трубопроводы пара и горячей воды всехкатегорий, на которые распространяются правила Госгортехнадзора России (см. приложение 1),в том числе трубопроводы в пределах котла и турбины, трубопроводы тепловыхсетей;

трубопроводы пара и горячей воды, накоторые не распространяются правила Госгортехнадзора России, в том числетрубопроводы тепловых сетей, дренажные, сливные, контрольно-измерительныхприборов и средств автоматизации, воздушники;

трубопроводы фосфатирования, отбора проби кислотных промывок;

мазутопроводы и маслопроводы;

газопроводы (трубопроводы горючего газа),находящиеся на территории монтируемого объекта (от газорегуляторного пункта догорелок котла), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см2);

трубопроводы наружных сетей водоснабженияи канализации.

Указанные трубные системы котлов итрубопроводы изготавливаются из углеродистых сталей, теплоустойчивыхнизколегированных и конструкционных сталей перлитного класса,высоколегированных сталей мартенситного, мартенситно-ферритного и аустенитногоклассов, характеристики которых приведены в приложениях 2и 3, аподразделение сталей на типы и классы - в приложении 20.

1.1.3.РД определяет технологию сборки, сварки и термообработки сварных стыков трубпри монтаже и ремонте изделий, перечисленных в п. 1.1.2, а такжеобъем, порядок контроля и нормы оценки качества сварных соединений.

1.1.4.РД регламентирует все виды сварки, применяющиеся при монтаже и ремонте изделий,указанных в п. 1.1.2, а такжепри изготовлении трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/см2):ручную дуговую покрытыми электродами, ручную и автоматическую аргонодуговуюнеплавящимся электродом, газовую, ацетиленокислородную, автоматическую подфлюсом, механизированную в углекислом газе, механизированную порошковойпроволокой.

1.2.1.Изготовление, монтаж и ремонт котлов, трубопроводов и их элементов должнывыполняться специализированными предприятиями (организациями), имеющимиразрешение (лицензию) Госгортехнадзора на выполнение соответствующих работ, втом числе работ по контролю качества сварных соединений.

1.2.2.При изготовлении трубопроводов на заводах сборочно-сварочные работы необходимовыполнять по технологическому процессу, разработанному в соответствии стребованиями РД и других НТД, с учетом конкретных условий производства.

Основныеположения организации и технологии работ по сборке, сварке, термообработке иконтролю сварных соединений при монтаже и ремонте котлов и трубопроводов должныбыть отражены в проекте производства монтажных и ремонтных работ (ППР),разработанном в соответствии с требованиями настоящего РД и других нормативныхдокументов. ППР разрабатывается организацией - производителем работ или по еезаданию специализированной проектной организацией. Примерное содержание разделасварочных работ ППР приведено в приложении4.

Рекомендуемаяструктура служб сварки и контроля монтажного и ремонтного участков дана в приложении 5.

Определяющимифакторами при выборе технологии сварочных работ должны быть реальнаявозможность материального (оборудование, сварочные и вспомогательные материалы,оснастка и т.д.) и организационно-технического (энерго - и газопитание, наличиеквалифицированных кадров и т.п.) обеспечения прогрессивных способов сварки истепень их освоения данным предприятием.

1.2.3.При выборе способа сварки следует руководствоваться следующими основнымиположениями:

а)стыки трубопроводов предпочтительнее сваривать комбинированным способом:корневую часть шва - ручной или автоматической аргонодуговой сваркойнеплавящимся электродом, остальное сечение - ручной дуговой сваркой покрытымиэлектродами, при этом стык сваривают без остающегося подкладного кольца; еслиприменяют сварное соединение с подкладным остающимся кольцом, весь шов (включаякорневой слой) можно выполнять ручной дуговой сваркой;

б)стыки труб поверхностей нагрева, импульсных трубок контрольно-измерительныхприборов, напорных маслопроводов системы смазки, стыки трубопроводов системырегулирования турбины, трубопроводов, подвергающихся гуммированию, следуетсваривать преимущественно комбинированным способом; при толщине стенки труб до10 мм можно все сечение шва выполнять аргонодуговой сваркой;

в)для соединения стыков труб диаметром до 57 мм при толщине стенки 8 мм можноприменять газовую ацетиленокислородную сварку; в отдельных случаях длятрубопроводов, на которые не распространяются правила Госгортехнадзора России,этот способ можно применять для сварки трубопроводов диаметром до 150 мм.

Длясоединения труб поверхностей нагрева котлов газовую ацетиленокислородную сваркуследует применять в исключительных случаях по согласованию с заказчиком, приэтом ацетилен к сварочным постам должен поступать из баллонов. Стыки труб изсталей 12Х2МФСР, 12Х2МФБ и из стали мартенситно-ферритного и аустенитногоклассов газовой сваркой сваривать запрещается;

г)для соединения стыков труб из углеродистых и кремнемарганцовистых сталейрекомендуется применять (преимущественно при изготовлении трубопроводов назаводах) механизированную сварку в среде защитных газов и автоматическую подслоем флюса;

д)продольные швы газоплотных панелей котлов следует сваривать ручной дуговой илимеханизированной сваркой в углекислом газе или порошковой проволокой;

е)во всех остальных случаях следует использовать ручную дуговую сварку илимеханизированную в углекислом газе.

1.2.4.Стыки труб необходимо собирать в последовательности, обеспечивающей свободныйподход к стыкам для их сварки и контроля качества швов, а также для переваркистыков; на это должно быть обращено особое внимание во время приварки труб кштуцерам коллекторов (или непосредственно к коллекторам), так как эти стыкичасто размещаются в труднодоступных местах. В ППР должна быть разработана схемакрепления трубопровода в месте сварки монтажных стыков.

1.2.5.Сборку трубопровода в укрупненные пространственные блоки (узлы) следуетпроизводить на специальном стенде, обеспечивающем правильное взаимное расположение элементов блока. Нагоризонтальных участках необходимо предусмотреть установку временных опор илиподвесок на расстоянии не более 1 м от стыка, чтобы исключить провисание труб иразгрузить сварной шов при сварке и термообработке. Временные опоры (подвески)удаляют только после заварки всего сечения стыка и окончания еготермообработки.

Блоки(узлы) трубопроводов и поверхностей нагрева котлов, в которых элементысоединены только прихватками или корневым швом, запрещается перемещать,транспортировать, подвергать воздействию каких-либо нагрузок во избежаниеобразования трещин в швах, а также оставлять незаваренными на срок более однихсуток.

Примечание. На заводах припоточно-операционном методе изготовления трубопроводов разрешается блок,собранный на прихватках, перемещать на место для сварки при условии, чтотехнологическим процессом предусмотрен способ перемещения, который обеспечиваетотсутствие трещин в прихватках, изгибов и смещений в стыках. После перемещенияприхваточные швы должны быть подвергнуты внешнему осмотру с целью выявления вних трещины.

1.2.6. В монтажных условиях стыки труб изтеплоустойчивых низколегированных сталей при толщине стенки более 12 мм и из прочих сталей при толщине стенки более 20мм следует сваривать неповоротными во избежание появления трещин в первых слояхшва во время поворота. Если сварка производится на вращающихся устройствах, тостыки труб независимо от толщины стенки можно сваривать поворотными.

1.2.7.Для обеспечения стабильного режима сварки и нагрева стыков при термообработкеисточники электропитания целесообразно подсоединять к отдельным силовымтрансформаторам, к которым не должны подключаться другие потребители. Колебаниянапряжения питающей сети не должны превышать ± 5% от номинального значения.

Еслина сборочной площадке или в главном корпусе сварку труб будут выполнятьодновременно более 10 сварщиков, рекомендуется использовать многопостовыеисточники питания (выпрямители или преобразователи) с кольцевой разводкойсварочного тока. Аналогичные разводки рекомендуется применять для термообработки сварных соединений токомсредней частоты.

1.2.8.Сечение провода, присоединяющего источник питания для сварки или термообработкик сети, следует подбирать по данным табл.1.1. При ручной дуговой сварке электрододержатель соединяют со сварочнойцепью гибким медным проводом с резиновой изоляцией марки ПРД, ПРИ, КОГ1, КОГ2,сечение которого необходимо выбирать в зависимости от сварочного тока: при токедо 100 А - не менее 16 мм2, при 250 А - 25 мм2, при 300 А- 50 мм2. Длина гибкого провода должна быть не менее 5 м.

Таблица1.1

Сечениепровода, присоединяющего к сети источника питания для сварки и термообработки

| Источники питания | Сечение одной жилы медного провода*, мм2 при напряжении сети, В |

| 220 | 380 |

| Сварочные трансформаторы, преобразователи или выпрямители на максимальный сварочный ток, А: | | |

| до 300 (ТД-102УХЛ2, ТД-306УХЛ2, ТИР-300ДМ1, УДГ-350УХЛ, ТДМ-319УХЛ5, ВД-201У3, УДГ-201УХЛ4, ВДГ-303У3, ВС-300У3, ПСО-300-2У2, ВДГИ-302У3, ПД-305У2 и др.) | 16 | 10 |

| до 500 (ТДМ-503У2, ТДМ-401-1У2, ВД-401У3, ПСГ-500-1У3, ПД-502-1У2, ВДУ-505У3, ВДУ-506У3, ВДУ-601У3 и др.) | 35 | 16 |

| до 1000 (ТДФЖ-1002, ВДУ-1201У3, ВДМ-1001У3, ВМ-1000 и др.) | 70 | 50 |

| до 2000 (ВМ-2000 и др.) | - | 75 |

| до 3000 (ВМ-3000 и др.) | - | 120 |

| Преобразователи средней частоты (для термообработки сварных соединений): | | |

| ВПЧ-50 | - | 50 |

| ВПЧ-100 | - | 70 |

_______________

* Сечение алюминиевого проводадолжно быть примерно в 1,5 раза больше.

1.2.9. На каждом заводе, монтажном (ремонтном)участке необходимо оборудовать в теплом помещении склад (кладовую) дляэлектродов, сварочной проволоки и флюса. В нем должна поддерживатьсятемпература не ниже 15°С при относительной влажности не более 50%. Электродыследует хранить на стеллажах раздельно по маркам и партиям. В складе должныбыть печь для прокалки электродов при температуре до 400°С и сушильный шкаф стемпературой 80-150°С, обеспечивающие потребность монтажного участка вэлектродах.

1.2.10.Очистку, рубку и намотку в кассеты проволоки для механизированной сварки долженпроизводить специально выделенный для этого рабочий. На всех кассетах снамотанной проволокой должны быть этикетки с указанием марки, плавки и диаметрапроволоки.

1.2.11.Место сварки и термообработки необходимо защитить от ветра, сквозняков иатмосферных осадков и обеспечить первичными средствами для тушения пожара всоответствии с инструкцией, разработанной согласно п.1.2.13. При сварке и термообработке стыков труб из закаливающихся сталей(мартенситно-ферритного класса и низколегированных теплоустойчивых перлитногокласса) концы труб следует закрывать заглушками.

1.2.12.Сварщик должен быть обеспечен необходимым набором инвентаря и инструментов.Электросварщики (в том числе операторы по механизированной и автоматическойсварке) должны иметь защитный щиток или маску, рукавицы, молоток, зубило иликрейцмейсель для отбивки шлака, стальную щетку, струбцину (зажим) для обратногопровода, личное клеймо и шаблоны для проверки размеров и формы швов. Крометого, у сварщиков по ручной дуговой сварке должны быть пеналы или пакет извлагостойкой бумаги для хранения электродов и ящик или сумка для электродов сотделением для огарков; у сварщиков по ручной аргонодуговой сварке неплавящимсяэлектродом - кожаные (или хлопчатобумажные) перчатки, набор заточенныхвольфрамовых электродов и пассатижи; у сварщиков-операторов по автоматическойсварке неплавящимся электродом - набор заточенных вольфрамовых электродов,пенал для проволоки, комплект гаечных ключей к сварочному автомату, пассатижи скусачками для проволоки.

Газосварщикидолжны иметь защитные очки, со светофильтрами типа Г, молоток, зубило, стальнующетку и личное клеймо.

1.2.13. Администрация предприятия-производителяработ должна разработать для персонала, осуществляющего сборку, сварку,термообработку и контроль качества сварных соединений труб котлов итрубопроводов, инструкции по безопасности труда в соответствии с требованиямиследующих нормативно-технических документов:

-

СНиПIII-4-80

*. "Техника безопасности встроительстве";

-

ГОСТ 12.3.003

-86."ССБТ. Работы электросварочные. Требования безопасности";

- "

Правилаустройства электроустановок

" (М.: Энергоатомиздат, 1986);

- "

Правила технической эксплуатацииэлектроустановок потребителей

" (М.: Энергоатомиздат, 1992);

- "Санитарные правила при проведениирентгеновской дефектоскопии", № 2191-80;

- "Санитарные правила прирадиоизотопной дефектоскопии", № 1171-74;

- "Санитарные правила по сварке,наплавке и резке металлов",

№ 1009-73

;

- "Санитарные нормы и правила приработе с оборудованием, создающим ультразвук, передаваемый контактным путем наруки работающих", № 2282-80;

- "Правила пожарной безопасности припроизводстве строительно-монтажных работ"

ППБ 05-86

;

"Инструктивныематериалы по технике безопасности при производстве сварочных работ и работ потермической резке в условиях монтажа оборудования энергетических объектовМинэнерго СССР" (М.: Информэнерго, 1981).

2.СВАРОЧНЫЕ МАТЕРИАЛЫ

2.1.1.Для ручной дуговой сварки стыков трубопроводов и труб котлов из углеродистых, низколегированныхи высоколегированных сталей необходимо применять электроды, удовлетворяющиетребованиям ГОСТ9466-75, 9467-75и ГОСТ10052-75. Марку электродов, следует выбирать в зависимости, от маркисвариваемой стали (табл. 2.1). В приложениях 6и 7приведены химический состав и механические свойства соответственноотечественных и зарубежных электродов, а также типы электродов по ГОСТ9467 и ГОСТ10052-75.

Таблица 2.1

Областиприменения электродов для сварки труб

| Сталь труб (элементов) | Марка электродов* |

| Углеродистая |

|

| 08, 10, 20, Ст.2, Ст3, СтЗГ | АНО-4**, АНО-6М**, ВСЦ-4А***, МР-3**, ОЗС-4**, АНО-18**, АНО-24**, УОНИ-13/45, УОНИ-13/55, ИТС-4С, ТМУ-21У, ЦУ-5, ЦУ-7, ЦУ-8, ЦУ-6, ТМУ-46, ТМУ-50 |

| Ст4, 15Л, 20Л, 25Л | УОНИ-13/45, УОНИ-13/55, ИТС-4С, ВСЦ-4А***, ЦУ-5, ТМУ-21У, ЦУ-7, ЦУ-8, ТМУ-46, ТМУ-50 |

| Низколегированная конструкционная | |

| 15ГС, 16ГС, 17ГС, 14ГН, 16ГН, 09Г2С, 10Г2С1, 14ХГС, 20ГСЛ, 17Г1С, 171Г1СУ | ВСЦ-4А***, ЦУ-5, УОНИ-13/55, ТМУ-21У, ЦУ-7, ЦУ-8, ИТС-4С |

| Низколегированная теплоустойчивая | |

| Трубы диаметром 100 мм и менее 12МХ, 15ХМ, 12Х2М1, 12Х1МФ, 12Х2МФБ, 12Х2МФСР | ТМЛ-1У, ЦЛ-39, ЦУ-2ХМ, ЦЛ-38, ТМЛ-ЗУ |

| Трубы диаметром более 100 мм 12МХ, 15ХМ, 20ХМЛ | ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38 |

| 12Х1МФ, работающая при температуре среды до 510°С вкл. | ТМЛ-1У, ЦУ-2ХМ, ЦЛ-20, ЦЛ-39, ТМЛ-ЗУ, ЦЛ-38 |

| 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 15Х1М1Ф-ЦЛ, работающие при температуре среды до 570°С | ЦЛ-20, ТМЛ-ЗУ, ЦЛ-39, ЦЛ-45 |

| Высоколегированная (трубы диаметром 100 мм и менее) | |

| 12Х11В2МФ (ЭИ756) | ЭА-400/10У, ЭА-400/10Т |

| 12Х18Н12Т, 12Х18Н10Т | ЦТ-26, ЭА-400/10У, ЭА-400/10Т, ЦТ-26М, ЦТ-15, ЦТ-15К |

_______________

*Электроды АНО-6М, МР-3, ОЗС-4 предназначены для сварки на переменном ипостоянном токе обратной полярности (плюс на электроде), АНО-4 и АНО-24 - напеременном и постоянном токе любой полярности, АНО-18 - на переменном ипостоянном токе прямой полярности, ВСЦ-4А - на постоянном токе любойполярности, электроды остальных марок - на постоянном токе обратной полярности.

**Можно применять для сварки следующих узлов из углеродистых сталей:трубопроводов пара и горячей воды категорий III и IV; трубопроводов в пределахкотла и турбины с рабочим давлением не более 4 МПа(40 кгс/см2) итемпературой не более 320°С; трубопроводов, на которые не распространяютсяправила Госгортехнадзора России, кроме трубопроводов регулирования турбины,маслопроводов и мазутопроводов.

*** Для сварки толькокорневого слоя стыков трубопроводов диаметром 219 мм и более без подкладныхколец.

Примечание.1. Если проектом предусмотрены трубы (арматура) из углеродистой стали, аустанавливают трубы (арматуру) тех же размеров (диаметр и толщина стенки) изнизколегированной стали, то разрешается применять углеродистые электроды сосновным покрытием.

(Измененная редакция, Изм. №1)

2.1.2.Электроды для приварки деталей крепления из высоколегированных сталей к трубампароперегревателя и другим элементам котла или к трубопроводу изнизколегированных перлитных сталей, а также для сварки деталей креплениянеобходимо выбирать по данным табл. 2.2.

Таблица2.2

Областиприменения электродов для приварки креплений к трубам

| Сталь привариваемой детали | Марка электрода |

| 20Х13, 31Х19Н9МВБТ, Х23Н13Г2, Х20Н19 | ОЗЛ-6, ЦЛ-9, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8, ЭА-395/9 |

| 13Х11Н2В2МФ, 20Х12ВНМФ, 18Х12ВМБФР, ХН35ВТ | ЭА-395/9, ЦТ-10 |

(Измененная редакция, Изм. №1)

Примечание.Все электроды предназначены для сварки постоянным током обратной полярности.

Дляприварки креплений из стали любой марки к трубам из стали аустенитного классаследует применять электроды ЭА-395/9, ЗИО-8, ЦЛ-25, ЦТ-10, из стали 12Х11В2МФ -электроды ЭА-400/10У и ЭА-400/10Т.

2.1.3.Перед сваркой производственных стыков и испытаниями электроды должны бытьпрокалены по режиму, приведенному в соответствующем документе (OCT, ТУ) илиэтикетке. В случае отсутствия таких данных режим прокалки выбирается по табл. 2.3.

Таблица 2.3

Режимы прокалкиэлектродов, порошковой проволоки и флюсов

| Марка сварочного материала | Режимы повторной (перед использованием) прокалки |

| температура, °С | продолжительность, ч (допуск + 0,5 ч) |

| номинальная | предельное отклонение |

| Электроды | | | |

| ТМУ-21У, ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-8, ИТС-4С, УОНИ-13/45, УОНИ-13/55, ТМЛ-1У, ЦЛ-39, ЦЛ-20, ЦЛ-45, ТМЛ-ЗУ, ЦУ-2ХМ, ТМУ-46, ТМУ-50 | 380 | ±20 | 2,0 |

| МР-3, АНО-4, АНО-6М, ОЗС-4, АНО-18, АНО-24 | 170 | ±20 | 1,0 |

| ОЗЛ-6, ЦЛ-9, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8, ЭА-395/9, ЦТ-10, ЦТ-26, ЦТ-26М, ЦТ-15К, ЭА-400/10У, ЭА-400/10Т, ЦТ-15 | 220 | ±20 | 1,0 |

| ВСЦ-4А | 100 | ±10 | 1,0 |

| Порошковая проволока | | | |

| ПП-АН1 | 165 | ±15 | 1,0 |

| ПП-АНЗ, ПП-АН7 | 240 | ±10 | 2,0 |

| СП-2 | 200 | ±10 | 1,5 |

| ПП-АН8 | 245 | ±5 | 2,0 |

| СП-3 | 200 | ±10 | 1,5 |

| Флюсы | | | |

| АН-348А, АН-348АМ, ОСЦ-45, ОСЦ-45М, АНЦ-1 | 350 | ±50 | 1,0 |

| АН-42, АН-42М, ФЦ-22 | 650 | ±20 | 4,0 |

| ФЦ-11 | 375 | ±20 | 4,0 |

| ФЦ-16 | 620 | ±20 | 4,0 |

Примечание. Прокалка электродовможет производиться не более трех раз. Число прокалок порошковой проволоки ифлюса не ограничивается. Если электроды после трех прокалок показалинеудовлетворительные сварочно-технологические свойства, то применение их длясварочных работ, выполняемых по настоящему РД, не допускается.

Импортныеэлектроды прокаливают по тому же режиму, что и отечественные с аналогичнымтипом покрытия.

2.1.4.Электроды с основным покрытием, предназначенные для сварки перлитных сталей,следует использовать в течение 5 суток после прокалки, остальные электроды - втечение 15 суток, если их хранят на складе с соблюдением требований п.1.2.9. По истечении указанного срока электроды перед применением необходимовновь прокалить. В случае хранения электродов в сушильном шкафу при температуре60-100°С срок их годности не ограничивается.

2.2.1.Для ручной и автоматической аргонодуговой сварки неплавящимся электродом,газовой (ацетиленокислородной) сварки, механизированной в углекислом газе, иавтоматической сварки под флюсом необходимо применять сварочную проволокусплошного сечения, удовлетворяющую требованиям ГОСТ 2246-70.Марку сварочной проволоки следует подбирать по данным табл. 2.4.

Химическийсостав сварочной проволоки сплошного сечения по ГОСТ 2246-70приведен в табл.П 8.1 приложения 8.

2.2.2.Поверхность проволоки сплошного сечения должна быть чистой, без окалины,ржавчины, масла и грязи. При необходимости ее очищают от ржавчины и грязипескоструйным аппаратом или травлением в 5% растворе соляной или ингибированнойкислоты (3% раствор уротропина в соляной кислоте). Можно очищать проволоку,пропуская ее через специальные механические устройства (в том числе черезустройства, заполненные сварочным флюсом, кирпичом; осколками наждачных кругови войлочными фильтрами). Перед очисткой бухту проволоки рекомендуется отжечьпри 150-200°С в течение 1,5-2 часов. Разрешается также очищать проволокунаждачной шкуркой или другим способом до металлического блеска. При очисткепроволоки, предназначенной для автоматической сварки, нельзя допускать еерезких перегибов (переломов).

2.2.3.Для механизированной сварки порошковой проволокой следует применятьсамозащитные порошковые проволоки, изготовленные по ГОСТ26271-84 и соответствующим техническим условиям.

Характеристикаэтих проволок приведена в табл. П 8.2 приложения 8.

Порошковуюпроволоку необходимо хранить в мотках в специальной таре. Перемотка порошковойпроволоки запрещается.

Передприменением порошковая проволока должна быть прокалена по режиму, приведенномув табл. 2.3.После прокалки проволока может быть использована в течение 5 суток, если онахранится в соответствии с требованиями п.1.2.9. По истечении указанного срока порошковую проволоку перед применениемследует вновь прокалить.

2.3.1.Для автоматической сварки под флюсом поворотных стыков труб из углеродистой инизколегированной конструкционной стали, следует применять флюс марок,приведенных в табл. 2.4.

2.3.2.Флюс необходимо хранить в сухом помещении в соответствии с требованиями п.1.2.9.

2.3.3. Перед применением флюс должен бытьпрокален по режиму, указанному в табл. 2.3после чего его можно использовать в течение 15 суток, если хранить всоответствии с требованиями, приведенными в п. 1.2.9. По истечении указанного срока флюс передприменением следует вновь прокалить.

2.4.1.В качестве защитного газа при ручной и автоматической аргонодуговой сваркенеплавящимся электродом применяют аргон высшего и первого сортов сфизико-химическими показателями по ГОСТ 10157-79.Допускается использовать газообразный и жидкий аргон.

Таблица 2.4

Областиприменения сварочной проволоки и флюсов

| Сталь труб | Марка проволоки (ГОСТ 2246-70) и флюсов для сварки |

| ручной и автоматической аргонодуговой*1 | газовой | механизированной в двуокиси углерода*2 | автоматической под флюсом |

| проволока | флюс |

| 08, 10, 20, Ст2, Ст3, Ст4, Ст3Г, 15Л, 20Л, 25Л | Св-08ГА-2*3, Св-08Г2С, Св-08ГС | Св-08, Св-08А, Св-08ГА, Св-08ГС, Св-08Г2С, Св-08МХ | Св-08Г2С | Св-08, Св-08А, Св-08АА, Св-08ГА | ОСЦ-45, ОСЦ-45М, АН-348А, АН-42, АН-42М, АНЦ-1, АН-348АМ |

| 15ГС, 16ГС, 17ГС, 14ГН, 16ГН, 09Г2С, 10Г2С1, 14ХГС, 20ГСЛ, 17Г1С, 17Г1СУ | Св-08Г2С, Св-08ГС | Св-08ГС, Св-08Г2С | Св-08Г2С | Св-08ГС, Св-12ГС | ФЦ-11, ФЦ-16, ФЦ-22 |

| | | | | Св-10Г2, | ФЦ-22 |

| | | | | Св-08ГА, Св-10ГА, Св-10Г2 | ОСЦ-45, ОСЦ-45М, АН-348А, АН-42, АН-348АМ, АН-42М, АНЦ-1 |

| 12МХ, 15ХМ, 12Х2М1, 20ХМЛ | Св-08МХ*4, Св-08ХМА-2*3, Св-08ХМ*4, Св-08ХГСМА | Св-08МХ, Св-08ХМ, Св-08ХМФА | Св-08ХГСМА | - | - |

| 12Х1МФ | Св-08ХМФА*4, Св-08ХМФ-2*3, Св-08ХГСМФА, Св-08ХМ*5, Св-08ХМА-2*5, Св-08МХ*6, Св-08ХГСМА*5 | Св-08МХ, Св-08ХМ, Св-08ХМФА | - | - | - |

| 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 15Х1М1Ф-ЦЛ, 12Х2МФБ, 12Х2МФСР | Св-08ХМФА-2*3, Св-08ХМФА, Св-08ХГСМФА | - | - | - | - |

| 12Х11В2МФ | Св-10Х11НВМФ, | - | - | - | - |

| | Св-12Х11НМФ | | | | |

| | Св-04Х19Н11М3, | | | | |

| | Св-08Х19Н10Г2Б, | | | | |

| | Св-04Х20Н10Г2Б*3 | | | | |

| 12Х18Н12Т, | Св-04Х19Н11М3, | - | - | - | - |

| 12Х18Н10Т | Св-08Х19Н10Г2Б, Св-04Х20Н10Г2Б*3, Св-01Х19Н9, Св-04Х19Н9, Св-06Х19Н9Т | | | | |

_______________

*1Подаргонодуговой сваркой следует понимать как сварку в аргоне, так и в смесяхаргона со сварочной двуокисью углерода до 25% (кроме сварки сталей аустенитногокласса) и с кислородом до 5%.

*2В том числе с добавкой в двуокисьуглерода до 25% аргона.

*3Проволокамарок Св-08ГА-2, Св-08ХМА-2, Св-08ХМФА-2 изготавливается по ТУ 14-1-4369-87;Св-04Х20Н10Г2Б - по ТУ 14-1-3252-81.

*4Проволоку марок Св-08МХ,Св-08ХМ и Св-08МФА допускается применять для аргонодуговой сварки только присодержании кремния в проволоке не менее 0,25%.

*5Проволокамарок Св-08ХГСМА, Св-08ХМ и Св-ХМА-2 применяется для сварки стыковтрубопроводов, работающих при температуре среды до 510°С включительно, а такжедля сварки стыков труб поверхностей нагрева и корневого слоя стыковтрубопроводов независимо от параметров рабочей среды.

*6Проволокамарки Св-08МХ применяется для сварки корневого слоя стыков трубопроводов,работающих при температуре среды до 510°С включительно, и для сварки стыковтруб поверхностей нагрева независимо от параметров рабочей среды.

(Измененная редакция, Изм. № 1)

2.4.2.Для газовой ацетиленокислородной сварки необходимо использовать газообразныйкислород первого или второго сорта по ГОСТ5583-78.

Вкачестве горючего газа следует применять растворенный и газообразныйтехнический ацетилен по ГОСТ5457-75, поставляемый потребителю в баллонах или получаемый из карбидакальция, отвечающего требованиям ГОСТ 1460-81.

2.4.3.Для механизированной сварки в углекислом газе в качестве защитного газа следуетприменять газообразный и жидкий диоксид (двуокись) углерода высшего и первого сортов по ГОСТ 8050-85.

2.5.1.Для ручной и автоматической сварки в среде аргона в качестве нeплавящегосяэлектрода следует применять вольфрамовые электроды из вольфрама марок ЭВЛ,ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ23949-80, лантанированного вольфрама марки ВЛ по ТУ 48-19-27-77 илииттрированного вольфрама марки СВИ-1 поТУ 48-19-221-83 диаметром 2-4 мм.

2.5.2.Для легкого возбуждения дуги и повышения стабильности ее горения конецвольфрамового электрода необходимо затачивать на конус; длина конической частидолжна составлять 6-10, а диаметр притупления 0,2-0,5 мм.

3.ПОДГОТОВКА ПРОИЗВОДСТВА

3.1.1.К сварочным работам при изготовлении, монтаже и ремонте трубных элементовкотлов и трубопроводов, на которые распространяется настоящий РД (см. п.1.1.2), могут быть допущены сварщики, выдержавшие теоретические ипрактические испытания в соответствии с действующими "Правилами аттестации сварщиков" иимеющие удостоверение на право производства соответствующих сварочных работ.

Киспытанию на право сварки стыков труб из стали аустенитного класса допускаютсясварщики, имеющие квалификацию не ниже 4-го разряда и стаж работы по сваркетруб не менее одного года. К механизированным и автоматическим способам сваркистыков труб допускаются сварщики-операторы, прошедшие специальный курстеоретической и практической подготовки и сдавшие испытания на правопроизводства этих работ.

Сварщикивсех специальностей и квалификаций, кроме газосварщиков, должны иметьквалификационную группу по электробезопасности не ниже II. Кроме того, все сварщикидолжны сдать испытания на знание противопожарных мероприятий и требований побезопасности труда.

3.1.2.Сварщики допускаются к тем видам работ, которые указаны в удостоверении.

Вудостоверении должны быть перечислены способ и положение сварки, вид работ,марки или группы стали, к сварке которых допускается сварщик.

3.1.3. Сварщик, впервые приступающий в даннойорганизации к сварке труб котлов и трубопроводов, несмотря на наличиеудостоверения, должен перед допуском к работе пройти проверку путем сваркидопускных (пробных) стыков. Количество и номенклатуру допускных стыков, а такжеметоды и объем контроля качества сварки устанавливает руководитель сварочныхработ в зависимости от свариваемого изделия и типа сварных соединений.Допускные стыки газопроводов, согласно

СНиП 3.05.02-88

,помимо визуального и измерительного контроля, проверяются путемрадиографирования и механических испытаний.

При проверке качества допускных стыковтруб поверхностей нагрева котла путем внешнего осмотра определяют сплошность иправильность формирования корневого слоя шва, а после заварки всего сеченияосматривают наружную и внутреннюю поверхности шва, а также сплошность металлашва в процессе послойной проточки с торца или с наружной поверхности трубы натокарном станке через каждые 0,5 - 1,0 мм. Качество допускных стыковтрубопровода проверяют осмотром наружной и внутренней поверхностей шва,осмотром шва при послойной его проточке на токарном станке. Осмотр шва припослойной проточке может быть заменен контролем его сплошности ультразвуковойили радиографической дефектоскопией.

Качество допускных стыков необходимооценивать по нормам, которые предусмотрены для таких же производственных стыков(см. раздел 16).

Допускные стыки должны быть идентичныпроизводственным стыкам, которые будет сваривать проверяемый сварщик, илиоднотипны с ними. Определение понятия однотипности сварных соединений приведенов приложении 9.

(Измененная редакция, Изм. № 1)

3.1.4.К термообработке сварных соединений (включая предварительный и сопутствующийподогрев) трубопроводов и труб котлов допускаются термисты - операторытермических установок, прошедшие специальную подготовку, сдавшиесоответствующие испытания и имеющие удостоверение на право производствауказанных работ в монтажных и ремонтных условиях. Термисты-операторы должнысдать испытания не ниже чем на III квалификационную группу поэлектробезопасности, а также по противопожарным мероприятиям и охране труда.Термисты-операторы подвергаются ежегодной переаттестации, результаты которойдолжны быть оформлены протоколом и соответствующей записью в удостоверении.

Подготовкутермистов-операторов предприятие - производитель работ осуществляет наспециальных курсах или в учебных комбинатах (центрах) по программе,утвержденной вышестоящей организацией.

Аттестациюи переаттестацию термистов-операторов производит комиссия, созданная дляаттестации сварщиков, или комиссия по проверке знаний по безопасности труда.

3.1.5.К контролю сварных соединений труб физическими методами (в том числестилоскопированием швов и деталей) допускаются контролеры, аттестованные всоответствии с "Правиламиаттестации специалистов неразрушающего контроля" (ГосгортехнадзорРоссии, 1992).

3.1.6.К руководству работами по сварке, контролю и термообработке сварных соединений,контролю за соблюдением технологии допускаются инженерно-технические работники(ИТР), производственные и контрольные мастера, изучившие правилаГосгортехнадзора России, настоящий РД, ПТД, рабочие чертежи, методическиеинструкции по контролю. Знания ИТР должны проверяться в порядке,предусмотренном Госгортехнадзором России.

3.2.1.Оборудование для сварки и термообработки, аппаратура для дефектоскопии,контрольно-измерительные приборы (амперметры, вольтметры и др.), поставляемыеотдельно от оборудования (именуемые в дальнейшем "оборудование"),должны иметь паспорт завода-изготовителя, подтверждающий пригодность данногоэкземпляра оборудования для предназначенной работы.

3.2.2.Оборудование перед использованием должно быть проконтролировано на: наличиепаспорта завода-изготовителя; комплектность и исправность; действие срокапоследней проверки и госповерки (для аппаратуры и приборов, подлежащихгосповерке).

3.2.3.На каждом предприятии (заводе, монтажном участке или площадке, ремонтнойорганизации) должны быть составлены графики осмотров, проверок,профилактических (текущих) и капитальных ремонтов оборудования, поверок средствизмерений, утвержденные главным инженером. В графиках, помимо сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Периодичностьосмотров, проверок, ремонтов должна соответствовать требованиям паспортов илидругих документов. Основные требования к организации и порядку проведенияповерки средств измерений должны соответствовать ГОСТ8.513-84.

Длясварочного оборудования может быть принята периодичность осмотра и ремонта,указанная в табл.3.1.

Таблица 3.1

Периодичностьосмотров и ремонтов сварочного оборудования

| Вид оборудования | Вид обслуживания и межремонтные сроки |

| осмотр | текущий ремонт | капитальный ремонт |

| Сварочные трансформаторы и выпрямители | 2 раза в месяц | 4 раза в год | 1 раз в 3 года |

| Сварочные преобразователи | Еженедельно | 6 раз в год | 1 раз в 2 года |

| Сварочные автоматы и полуавтоматы | Ежедневно | 4 раза в год | 1 раз в 2 года |

Каждыйраз перед началом работы лицом, которое будет работать на оборудовании,производится проверка этого оборудования.

3.2.4.Все вновь полученные, а также отремонтированные аппараты для дефектоскопии иконтрольно-измерительные приборы подлежат настройке и проверке правильности ихпоказаний. Результаты проверки, а также данные о характере ремонта должны бытьзафиксированы в паспорте (формуляре) дефектоскопа или журнале учета состоянияоборудования.

3.2.5.Сварочные установки (источники питания, автоматы, полуавтоматы) должны бытьснабжены исправной контрольно-измерительной аппаратурой или другимиустройствами, предусмотренными конструкцией данной установки. Дляпериодического контроля сварочного тока можно пользоваться переноснымамперметром.

3.2.6.На каждом предприятии (организации) необходимо вести журнал учета состоянияоборудования, в котором следует фиксировать результаты ремонта и проверкиоборудования.

3.3.1.Входной контроль металла (труб, листов, профильного проката), конструктивныхэлементов котлов и трубопроводов, поступающих на предприятие для изготовления,монтажа или ремонта энергетического объекта, включает следующие контрольныеоперации:

а)проверку наличия сертификата или паспорта, полноты приведенных в нем данных исоответствия этих данных требованиям стандарта, технических условий иликонструкторской документации;

б)проверку наличия заводской маркировки и соответствия ее сертификатным илипаспортным данным;

в)осмотр металла и конструктивных элементов для выявления поверхностных дефектови повреждений.

3.3.2.При отсутствии сертификата или неполноте сертификатных данных применение этогометалла может быть допущено только после проведения испытаний, подтверждающихсоответствие металла всем требованиям стандарта или технических условий.

3.3.3.Конструктивные элементы котлов и трубопроводов, не имеющие заводского паспорта(сертификата), не могут быть допущены для дальнейшего производства (монтажа,ремонта, укрупнения).

3.3.4.Входной контроль основных материалов (металла и конструктивных элементов)осуществляет в соответствии с ГОСТ 24297-87организация-заказчик этих материалов. Результаты входного контроля должны бытьпереданы монтажной (ремонтной) организации.

3.4.1.Перед использованием сварочных материалов (электродов, сварочной проволоки,флюса и др.) должны быть проверены:

а)наличие сертификата (на электроды, проволоку и флюс), полнота приведенных в немданных и их соответствие требованиям стандарта, технических условий илипаспорта на конкретные сварочные материалы;

б)наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.)соответствующих этикеток (ярлыков) или бирок с проверкой полноты указанных вних данных;

в)сохранность упаковок и самих материалов;

г)для баллонов с газом - наличие документа, регламентированного стандартом насоответствующий газ.

3.4.2.При отсутствии сертификата или неполноте сертификатных сведений сварочныйматериал данной партии может быть допущен к использованию после проведенияиспытаний и получения положительных результатов по всем показателям,установленным соответствующим нормативным техническим документом (НТД)(стандартом, техническими условиями или паспортом) на данный вид материала.

Вслучае расхождения сертификатных данных с требованиями соответствующего НТДпартия сварочных материалов к использованию не допускается.

Результатыпроверки химического состава сварочной проволоки должны удовлетворятьтребованиям, приведенным в приложении 8. Принеудовлетворительных результатах химического анализа проводят повторный анализна удвоенном числе проб, который является окончательным.

3.4.3.При обнаружении повреждения или порчи упаковки или самих материалов вопрос овозможности использования этих материалов решает руководитель сварочных работсовместно с ОТК (СТК) предприятия (организации).

3.4.4.Каждая часть сварочной проволоки, отделенная от бухты (мотка), должна бытьснабжена биркой, на которой указываются марка, номер плавки и диаметрпроволоки.

Контроль электродовдля ручной дуговой сварки

3.4.5. Перед применением каждой партииэлектродов независимо от наличия сертификата должны быть проконтролированы:

а) сварочно-технологические свойства;

б) соответствие наплавленного металлалегированных электродов требованиям марочного состава.

Результаты проверки электродов должныбыть оформлены соответствующим актом (см. раздел 19).

Перед выдачей электродов сварщикунеобходимо убедиться в том, что они были прокалены, и срок действия прокалки неистек.

Примечание. При наличии наэтикетках пачек номеров замесов обмазки электродов (в пределах одной партии)рекомендуется проводить указанный в п.3.4.5 контроль каждого замеса.

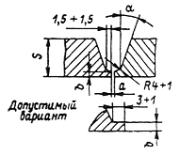

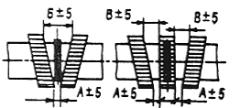

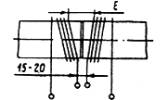

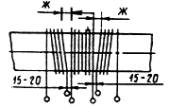

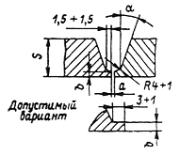

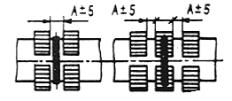

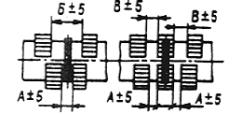

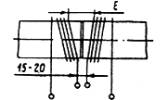

3.4.6. Сварочно-технологические свойстваэлектродов, предназначенных для сварки трубопроводов из углеродистых инизколегированных сталей, а том числе для приварки труб (штуцеров) кколлекторам или трубопроводам, необходимо определять при сварке в потолочномположении одностороннего таврового образца из двух погонов, вырезанных из труб,или двух пластин размером 180×140 мм (рис. 3.1).Сварку погонов выполняют в один слой.

Рис. 3.1. Схемасварки таврового соединения пластин (погонов из труб) для определениятехнологических свойств электродов

Технологическиесвойства электродов можно проверить также при сварке потолочного участка иливсего вертикального стыка труб диаметром 133-159 мм с толщиной стенки 10-18 ммиз соответствующей стали.

Сваркунужно производить с подогревом, если он предусмотрен для данного сварногосоединения технологической документацией.

Послесварки таврового образца шов и излом по шву осматривают. Для облегченияразрушения образца следует сделать надрез по середине шва со стороны усиленияглубиной 1,5 - 2,0 мм. После сварки стыка труб шов протачивают на токарномстанке со снятием слоя толщиной до 0,5 мм или подвергают радиографическомуконтролю для определения сплошности металла.

3.4.7. Толщину пластин (погонов) и катет шва при сваркетавровых образцов выбирают в зависимости от диаметра электрода:

| Диаметр электрода, мм | До 2 включительно | Свыше 2 до 3 включительно | Свыше 3 до 4 включительно | Свыше 4 |

| Толщина пластины, мм | 3-5 | 6-10 | 10-16 | 14-20 |

| Катет шва, мм | 2-3 | 4-5 | 6-8 | 8-10 |

3.4.8.Пластины и погоны из труб для проверки технологических свойств электродовдолжны быть изготовлены из стали той марки, для сварки которой, могут бытьиспользованы проверяемые электроды в соответствии с данными табл. 2.1 или 2.2.

3.4.9. Сварочно-технологические свойстваэлектродов, предназначенных для сварки труб поверхностей нагрева котлов,необходимо проверить путем сварки не менее трех пробных неповоротных стыковтруб, из сталей соответствующих марок с последующим контролем сплошности шва спомощью радиографии или проточки стыков на токарном станке со снятием слоя неболее 0,5 мм для определения сплошности металла шва.

3.4.10.Сплошность металла шва, определяемая согласно пп. 3.4.6и 3.4.9,должна отвечать требованиям, приведенным в табл.5 ГОСТ9466-75 (с изменениями № 1).

3.4.11.Сварочно-технологические свойства электродов должны удовлетворять требованиям ГОСТ9466-75. Основные из этих требований следующие:

дугалегко зажигается и стабильно горит;

покрытиеплавится равномерно без чрезмерного разбрызгивания, отваливания кусков иобразования "козырька", препятствующих нормальному плавлениюэлектрода во всех пространственных положениях;

образующийсяпри сварке шлак обеспечивает правильное формирование шва и легко удаляетсяпосле охлаждения;

вметалле шва и наплавленном металле нет трещин.

Образование"козырька" из покрытия размером более 4 мм и отваливание кусковнерасплавившегося покрытия от стержня являются браковочными признаками.

Дляопределения размера "козырька" и прочности покрытия отбирается 10-12электродов из 5-6 пачек и производится их расплавление в вертикальном положениипри угле наклона электрода к шву 50-60°. Размер "козырька" измеряетсяот торца стержня электрода до наиболее удаленной части оплавившегося покрытия.

3.4.12.При неудовлетворительных сварочно-технологических свойствах электродов онидолжны быть повторно прокалены. Если после этого при проверкесварочно-технологических свойств получены неудовлетворительные результаты, тоданная партия электродов бракуется, на нее оформляется акт-рекламация, которыйнаправляется заводу-изготовителю и в свою вышестоящую организацию.

3.4.13.Для проверки соответствия легированных электродов марочному составу намалоуглеродистую пластинку наплавляют три бобышки высотой и диаметром уоснования, равным не менее чем четырем диаметрам контролируемого электрода. Изразных пачек замеса берут три электрода, при этом каждую бобышку наплавляютодним электродом. Верхнюю площадку бобышки зачищают до металлического блеска истилоскопированием определяют содержание элементов, входящих в марочный состав(см. подразд.16.2). Если при проверке выявлено несоответствие наплавленного металламарочному составу (хотя бы одного из трех испытанных электродов), замес долженбыть подвергнут повторному стилоскопированию. При повторном контроле проверяютпо 10 электродов каждого замеса, результаты испытаний которых былинеудовлетворительными.

Всеэлектроды необходимо отбирать из разных пачек каждого замеса. После повторногостилоскопирования бракуют электроды только тех замесов, на которых полученынеудовлетворительные результаты. Если при проверке в отдельных замесахвстречаются удовлетворительные и неудовлетворительные результаты, бракуют всюконтролируемую партию электродов.

Стилоскопическийконтроль может быть заменен количественным химическим или спектральным анализомверхней части наплавки.

3.4.14. При неполноте данных в сертификате илисомнении в качестве электродов, помимо проверки сварочно-технологическихсвойств, определяются химический состав и (или) механические свойства наплавленногометалла (металла шва) партии электродов.

Дляэтого необходимо сварить встык две пластины (или два погона) размером350×110 мм толщиной 12-18 мм из соответствующей стали; погоны вырезают изтрубы диаметром более 150 мм.

Механическиесвойства и химический состав наплавленного металла электродов типов Э-09Х1М иЭ-09Х1МФ можно также определять на пластинах из углеродистой стали толщиной12-18 мм, предварительно наплавив испытуемыми электродами на свариваемые кромкитри слоя общей толщиной не менее 10 мм. Чтобы изготовить образцы длямеханических испытаний наплавленного металла аустенитными электродами, следуетсварить встык две пластины (или два погона), вырезанные из листов (или труб)той стали, для сварки которой они предназначены. Пластины сваривают потехнологии, рекомендованной для данной стали настоящим РД.

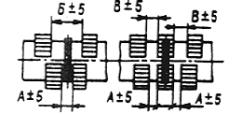

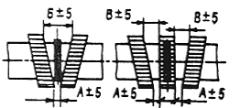

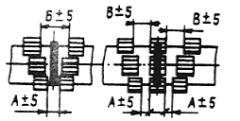

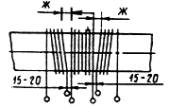

Изсварного соединения (рис. 3.2)необходимо изготовить согласно ГОСТ 6996-66три образца для испытания на ударный изгиб и три - для испытания на растяжение,чтобы определить временное сопротивление и относительное удлинение.

Рис. 3.2. Схема вырезкиобразцов для испытания металла шва:

1 -заготовка под образцыдля испытания на ударный изгиб; 2 - заготовка под образцы для испытания нарастяжение; 3 - заготовка под пробы для химического анализа; 4 - образец дляиспытания на ударный изгиб (тип VI по ГОСТ 6996-66);5 - образец для испытания на растяжение (тип II)

Дляпроверки химического состава из наплавленного металла должно быть набрано 30-40г стружки.

Заготовкиобразцов наплавленного металла углеродистых и низколегированных электродов дляиспытаний на ударный изгиб и растяжение можно вырезать с помощьюацетиленокислородной резки с припуском не менее 4 мм на последующую чистовуюмеханическую обработку. Заготовки образцов наплавленного металла аустенитныхэлектродов необходимо вырезать только механическим способом.

Химическийсостав наплавленного металла электродов должен соответствовать указанному в приложении 6или 7.

Механическиесвойства наплавленного металла определяют на образцах, прошедших термообработкупо режимам, указанным в приложении 6или 7.

3.4.15.Механические свойства направленного металла определяют как среднееарифметическое из данных, полученных при испытании образцов. Значения должныбыть не менее указанных в приложении 6или 7.Испытания считают удовлетворительными, если их результаты на одном из образцовне более чем на 10% ниже требований, указанных в приложении 6или 7,а для ударной вязкости - не более чем на 20 Дж/см2 (2 кгс·м/см2)ниже установленных норм при условии, что средний арифметический показательсоответствует нормативным требованиям.

3.4.16.При неудовлетворительных результатах какого-либо вида механических испытаний, атакже при несоответствии химического состава наплавленного металла данным,приведенным в приложении 6или 7,разрешаются повторные испытания на удвоенном количестве образцов.

Повторнопроводят тот вид механических испытаний, по которому полученынеудовлетворительные результаты.

Приповторном химическом анализе определяют содержание тех элементов, которые неудовлетворяют требованиям, указанным в приложении 6или 7.

Принеудовлетворительных результатах повторных испытаний даже по одному из видовпартия электродов бракуется и не может быть использована для сварки изделий, накоторые распространяется настоящий РД.

Контроль сварочнойпроволоки

3.4.17.Каждая партия сварочной проволоки перед выдачей на производственный участокдолжна быть проконтролирована путем осмотра поверхности проволоки в каждойбухте (мотке, катушке). На поверхности проволоки не должно быть окалины,ржавчины, следов смазки, задиров, вмятин и других дефектов и загрязнений.

3.4.18.Каждая бухта (моток, катушка) легированной проволоки сплошного сечения передсваркой (независимо от способа сварки) должна быть проверена стилоскопированиемна соответствие содержания основных легирующих элементов требованиям,приведенным в приложении 8. Стилоскопированиюподвергают концы каждой бухты (мотка, катушки). При неудовлетворительныхрезультатах стилоскопирования бухта не может быть использована для сварки доустановления точного химического состава проволоки количественным химическиманализом.

3.4.19. Каждая партия сварочной проволокисплошного сечения, предназначенная для сварки под флюсом изделий, на которыераспространяются правила Госгортехнадзора России, должна быть проверена намеханические свойства металла шва в сочетании с флюсом той партии, котораябудет использоваться в производстве с проволокой данной партии. Для этогосвариваются встык две пластины и из этого сварного соединения изготавливаютсятри образца для испытания на ударный изгиб и два - для испытания на растяжение,чтобы определить временное сопротивление и относительное удлинение (см. рис. 3.2).Испытание проводится при температуре +20°С. Результаты испытания считаютсяудовлетворительными, если временное сопротивление разрыву будет не нижеминимально допустимого для основного металла, который будет свариваться этимисварочными материалами, относительное удлинение - не менее 16%, ударнаявязкость - не менее 49 Дж/см2 (5 кгс·м/см2).

3.4.20.Каждая партия порошковой проволоки перед применением должна быть подвергнутапроверке сварочно-технологических свойств путем наплавки валика на пластину ивизуального контроля с помощью лупы пятикратного увеличения, чтобы выявитьтрещины, поры и неровности на поверхности валика. Валик наплавляется на пластину толщиной 14-18 мм, изуглеродистой стали (марок Ст3пс; Ст3сп; 20) в нижнем положении по режиму,предписанному для данной марки проволоки. Сварочно-технологические свойствасчитаются удовлетворительными, если на поверхности валика не обнаруженотрещин, максимальный размер пор неболее 1,2 мм и их число на любых 100 мм протяженности валика не более пяти;углубление между чешуйками должно быть не более 1,5 мм.

Контроль флюса

3.4.21.Перед выдачей флюса для сварки необходимо убедиться в том, что он был,подвергнут прокалке, в соответствии с требованиями п.2.3.3 и срок ее действия не истек, а также проверке в соответствии с п.3.4.19.

Контроль защитного газа

3.4.22.Перед использованием газа из каждого баллона следует проверить качество газа,для чего надо наплавить на пластину или трубу валик длиной 100-150 мм и повнешнему виду поверхности наплавки определить ее качество. При обнаружении порв металле шва газ, находящийся в данном баллоне, бракуют.

Контроль материаловдля дефектоскопии

3.4.23.Каждая партия материалов для дефектоскопии (травящих реактивов,радиографической пленки, усиливающих экранов, фотореактивов и др.) передиспользованием должна быть проконтролирована на:

наличиена каждом упаковочном месте (пачке, коробке, емкости и др.) этикеток спроверкой полноты приведенных в них данных и соответствия этих данныхтребованиям соответствующих ГОСТ, ТУ и инструкций;

отсутствиеповреждения и порчи упаковки или самих материалов;

действиесрока годности, указанного в сопроводительной документации;

соответствиекачества, материалов требованиям методических документов на данный видконтроля.

3.4.24.При неудовлетворительных результатах контроля данная партия материала длядефектоскопии бракуется (полностью или частично).

Примечание. По истечении срокагодности материалов для радиографирования их использование допускается толькопосле проведения испытаний, подтверждающих их пригодность в соответствии с требованияминастоящего РД. Испытания проводятся не менее чем на четырех контрольныхобразцах. Результаты таких испытаний действительны 6 месяцев.

3.5.1.Аттестация технологии сварки проводится для сварных соединений изделий, накоторые распространяются правила Госгортехнадзора России.

3.5.2.Аттестация технологии сварки подразделяется на исследовательскую ипроизводственную.

3.5.3.Исследовательская аттестация проводится научно-исследовательской организациейили предприятием (совместно или самостоятельно) при подготовке к внедрениюновой (ранее не аттестованной) технологии сварки с целью определенияхарактеристик сварных соединений, необходимых для расчетов при проектировании идля обеспечения безопасной эксплуатации котлов и трубопроводов

Результатыисследовательской аттестации, должны быть оформлены в виде аттестационногоотчета, содержащего все необходимые технологические рекомендации длявозможности использования новой технологии в производственных условиях (областьприменения, сварочные материалы, оборудование, режимы подогрева, режимы сваркии термообработки, гарантированные показатели свойств и качества сварныхсоединений, методы контроля и т. п.).

3.5.4.Разрешение на применение предлагаемой новой технологии сварки в производственныхусловиях выдается Госгортехнадзором России на основании заключенияспециализированной научно-исследовательской или экспертной организации. Дляиспользования предлагаемой технологии в условиях монтажа и ремонтаэнергетического оборудования на объектах Минтопэнерго такое заключение должнывыдавать институт "Оргэнергострой" и ВТИ в виде совместного решения.

Примечание.Технология выполнения сварных соединений, предусмотренная настоящим РД,считается прошедшей исследовательскую аттестацию.

3.5.5.Производственная аттестация технологии сварки проводится организацией -производителем сварочных работ с целью проверки соответствия сварныхсоединений, выполненных по аттестуемой технологии, требованиям правилГосгортехнадзора России, настоящего РД и проектно-конструкторской документации.

3.5.6.Производственную аттестацию технологии сварки проводит завод, подразделениемонтажной и ремонтной организации(управление, монтажная площадка) непосредственно на месте производства работдля каждой группы однотипных*сварных соединений, выполняемых на данном предприятии.

_______________

* Определение понятияоднотипности сварных соединений приведено в приложении9.

3.5.7. Производственная аттестация технологиисварки подразделяется на первичную, периодическую и внеочередную.

3.5.8.Первичной аттестации подлежит технология, которая на данном предприятии до сих пор не применялась.

Технологиясварки, применявшаяся на предприятии до введения в действие настоящего РД иотвечающая требованиям настоящего РД, считается прошедшей первичную аттестацию,что оформляется актом, в котором указываются:

-наименования изделий, которые свариваются с применением настоящей технологии;

-марки стали и типоразмеры труб;

-способ сварки и сварочные материалы.

Актподписывается руководителем сварочных работ и руководителем службы контроля,утверждается главным инженеромпредприятия и ставится печать предприятия.

3.5.9.Периодическая аттестация технологии сварки проводится через каждые 3 года.

Еслик окончанию срока действия предыдущей производственной аттестации технологиисварки (первичной, периодической или внеочередной) предприятие показалостабильное удовлетворительное качество сварных соединений, выполненных по этойтехнологии, то по решению аттестационной комиссии срок действия предыдущейаттестации может быть продлен, но не более чем на 3 года.

Периодическуюаттестацию технологии сварки можно не проводить, если согласно правиламГосгортехнадзора России производственные сварные соединения, выполненные поэтой технологии, контролируются путем проверки контрольных сварных соединений спомощью механических испытаний и металлографических исследований (см. п.16.6.3).

3.5.10.Внеочередную аттестацию технологии сварки проводят при изменениях ПТД, которыемогут привести к изменению свойств и качества сварных соединений, а также вслучаях ухудшения качества производственных сварных соединений.

Внеочереднаяаттестация технологии сварки проводится либо по требованию органовГосгортехнадзора, либо решение о ее проведении принимает аттестационнаякомиссия или руководство предприятия.

3.5.11.Для проведения производственной аттестации технологии сварки на предприятиисоздается аттестационная комиссия. В ее состав входят главный инженерпредприятия или его заместитель (председатель комиссии), руководитель сварочныхработ, представитель службы контроля (ОТК, СТК), а также другие специалисты поусмотрению руководства предприятия. По согласованию с органом Госгортехнадзорав комиссию может входить представитель Госгортехнадзора. Состав аттестационнойкомиссии утверждается приказом по предприятию.

3.5.12.Предприятие, проводящее производственную аттестацию, должно составить еепрограмму, в которой указываются:

наименованиеизделий (трубопроводы, трубы котла), в которые входят сварные соединения,выполняемые по аттестуемой технологии;

видпроизводственной аттестации (первичная, периодическая, внеочередная);

переченьгрупп однотипных сварных соединений, подлежащих выполнению по аттестуемойтехнологии;

переченьПТД, используемый при выполнении и контроле производственных и контрольныхсварных соединений;

конструкцияконтрольных сварных соединений, которые должны быть однотипными с аттестуемымипроизводственными сварными соединениями;

методынеразрушающего контроля контрольных сварных соединений;

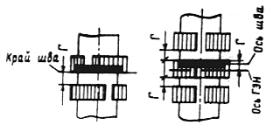

схемывырезки образцов из контрольных сварных соединений для механических испытаний иметаллографических исследований (типовые схемы вырезки образцов из вертикальныхнеповоротных стыков приведены на рис.16.1, для горизонтальных стыков можно принять любое расположение заготовокпо окружности стыка);

типыи количество образцов для механических испытаний сварных соединений по ГОСТ 6996-66или эскизы образцов со всеми необходимыми размерами;

переченьпоказателей свойств сварных соединений, которые определяются при механическихиспытаниях образцов.

Программапроизводственной аттестации технологии сварки должна быть согласована членамиаттестационной комиссии и утверждена ее председателем.

3.5.13.Производственная аттестация осуществляется путем сварки, термообработки иконтроля качества контрольных сварных соединений для каждой из групп однотипныхстыков, выполняемых в процессе производства.

Количествоконтрольных сварных соединений для каждой аттестуемой группы должно бытьдостаточным (но не менее одного), чтобы обеспечить изготовление образцов изконтрольных сварных соединений для механических, металлографических и другихвидов испытаний.

3.5.14.Контрольные сварные соединения должен сваривать сварщик (или сварщики),допущенный к сварке подобных производственных соединений и имеющийсоответствующее удостоверение.

Еслина производстве по аттестуемой технологии данное сварное соединение будутвыполнять одновременно несколько сварщиков, то контрольное сварное соединениедолжно сваривать такое же число сварщиков.

Длясварки контрольных сварных соединений следует применять сварочные материалы,предварительно проверенные и прокаленные в соответствии с требованияминастоящего РД.

3.5.15.Допускается в качестве контрольного сварного соединения использовать стык,сваренный при переаттестации сварщика или при допуске сварщика к работе в соответствии с п.3.1.3 настоящего РД.

3.5.16.Контрольные сварные соединения должны быть подвергнуты 100% неразрушающемуконтролю ультразвуком либо радиографией, а также механическим испытаниям иметаллографическим исследованиям. Угловые и тавровые сварные соединения механическимиспытаниям не подвергаются.

Порезультатам контроля и испытаний составляются заключения и протоколы.

3.5.17.Основными видами механических испытаний, которым должны подвергаться образцы,вырезанные из контрольных сварных соединений, являются растяжение, статическийизгиб или сплющивание, ударный изгиб.

Испытаниена ударный изгиб можно не проводить для сварных соединений элементов,работающих под давлением ниже 8 МПа (80 кгс/см2) и при температурестенки не выше 450°С, а также для всех сварных соединений элементов толщинойменее 12 мм.

3.5.18.Количество образцов, изготовляемых из контрольного сварного соединения,устанавливается программой аттестации, но во всех случаях оно должно быть неменее:

дляиспытания на растяжение - двух,

настатический изгиб или сплющивание - двух,

наударный изгиб - трех,

дляметаллографических исследований - не менее одного шлифа при контроле сварныхсоединений из углеродистой и легированной стали перлитного класса и не менеедвух шлифов при контроле соединений из высоколегированной стали.

3.5.19.При механических испытаниях определяют следующие показатели механическихсвойств сварных соединений (испытания проводят при комнатной температуре):

временноесопротивление разрыву с указанием места разрыва образца;

уголизгиба;

зазорпри сплющивании;

ударнуювязкость на образцах типа VI по ГОСТ 6996-66с надрезом по оси шва со стороны его раскрытия.

3.5.20.Образцы для механических испытаний вырезают из тех участков стыка, в которыхпри контроле радиографией или ультразвуком не было обнаружено внутреннихдефектов. Из участков, в которых они были обнаружены, изготавливают образцы дляметаллографического макроисследования таким образом, чтобы наиболее характерныедефекты находились в анализируемом сечении образцов.

3.5.21.Результаты механических испытаний и металлографических исследований должныудовлетворять требованиям, предъявляемым к производственным сварным соединениям(см. подраздел16.6).

3.5.22.Если при аттестации технологии сварки были получены неудовлетворительныерезультаты по какому-либо виду испытаний, аттестационная комиссия должна принятьмеры по выяснению и устранению причин несоответствия контрольного соединенияустановленным требованиям, после чего взамен забракованного контрольногосварного соединения должно быть выполнено и проконтролировано новое. Указанныепричины и меры по их устранению должны быть отражены в протоколе.

3.5.23.По решению аттестационной комиссии результаты проведенной и документальнооформленной производственной аттестации технологии сварки для выполненияоднотипных сварных соединений конкретной группы допускается распространить надругие группы сварных соединений в следующих случаях (при условии сохраненияостальных признаков однотипности сварных соединений согласно приложению9):

1)сварные соединения с диапазоном номинальной толщины от 3 до 10 мм - на сварныесоединения с диапазоном номинальной толщины свыше 10 до 50 мм и наоборот;

2)сварные соединения с диапазоном номинальных наружных диаметров свыше 100 до 500 мм - на сварные соединения с наружным диаметромболее 500 мм;

3)сварные соединения, выполненные электродами с основным покрытием, - на сварныесоединения, выполняемые электродами сдругим видом покрытия.

3.5.24.Результаты производственной аттестации технологии сварки должны быть оформленыпротоколом (см. приложение19.1).

3.5.25.Разрешение на применение технологии сварки, прошедшей производственнуюаттестацию на предприятии, выдается органами Госгортехнадзора на основаниипротокола производственной аттестации технологии сварки. В случае, еслипервичная производственная аттестация проводится организацией, впервыеприступающей к сварке объектов, на которые распространяются правилаГосгортехнадзора России, или используется впервые новая технология сварки послеисследовательской аттестации, а также в случае внеочередной аттестации должнобыть получено на основании протокола аттестации заключение специализированнойнаучно-исследовательской организации (для объектов Минтопэнерго - института"Оргэнергострой" или "Энергомонтажпроект").

4.1.1.На всех поступающих, на монтажную площадку блоках, трубах и деталях до началасборки мастером (или другим ответственным лицом) должно быть проверено наличиеклейм, маркировки, а также сертификатов завода-изготовителя, подтверждающихсоответствие блоков, труб и деталей их назначению. При отсутствии клейм,маркировки или сертификатов блоки, трубы и детали к дальнейшей обработке недопускаются.

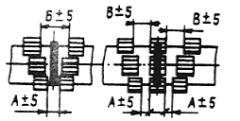

4.1.2. При подготовке стыковых соединений труб для сваркинеобходимо проверить их соответствие чертежам и требованиям НТД. Отклонениеплоскости реза от угольника (размер е на рис. 4.1)должно быть не выше следующих значений:

| Номинальный внутренний диаметр трубы, штуцера или патрубка, мм | До 65 включительно | 66-125 | 126-225 | 226-500 | Более 500 |

| Допускается перекос плоскости e, мм + | 0,5 | 1 | 1,5 | 2 | 2,5 |

Рис.4.1. Схема проверки перпендикулярности торцов труб

Следуеттакже проверить:

соответствиеформы, размеров и качества подготовки кромок (в том числе расточки под заданныйвнутренний диаметр, разделки для угловых и тавровых соединений) предъявляемымтребованиям (обработку фасок под сварку и размеры кромок проверяют специальнымишаблонами);

качествозачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров),а также их поверхностей в местах угловых и тавровых соединений;

правильностьвыполнения переходов от одного сечения к другому (на концах труб, патрубков иштуцеров, подлежащих сварке с элементами других типоразмеров);

соответствиеминимальной фактической толщины стенки подготовленных под сварку концов труб(патрубков, деталей, штуцеров) установленным допускам (после расточки подподкладное кольцо или под заданный внутренний диаметр, зачистки наружной ивнутренней поверхностей и после калибровки).

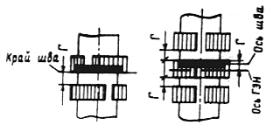

4.1.3. При обработке концов труб длина цилиндрическойрасточки lпод подкладное кольцо (рис.4.2) должна быть (мм):

| S | До 5 | Свыше 5 до 25 включительно | Свыше 25 |

| l | 40 | 50 | 1,6S + 10 |

Рис. 4.2. Конструктивные размеры кромкитрубы, обработанной под подкладное кольцо

Переходот проточенного участка к необработанной поверхности трубы должен быть плавнымс углом выхода резца  не более 15°. Расточку можно не производить,если внутренние диаметры стыкуемых труб позволяют собрать стык в соответствии стребованиями п.4.2.5.

не более 15°. Расточку можно не производить,если внутренние диаметры стыкуемых труб позволяют собрать стык в соответствии стребованиями п.4.2.5.

4.1.4.Обработку кромок труб под сварку следует производить механическим способом(резцом, фрезой или абразивным кругом) с помощью труборезного станка либошлифмашинки. Шероховатость поверхности кромок труб, подготовленных для сварки,должна соответствовать нормам, приведенным на рис.4.2.

Концытруб из углеродистых и низколегированных сталей разрешается обрабатыватькислородной, плазменно-дуговой или воздушно-дуговой резкой с последующейзачисткой кромок режущим или абразивным инструментом до удаления следов огневойрезки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев,резких переходов и острых углов.

Трубыиз сталей аустенитного и мартенситно-ферритного классов можно обрезатьмеханическим способом, а также плазменно-дуговой, газофлюсовой иливоздушно-дуговой резкой. При огневой резке этих сталей должен быть предусмотренприпуск не менее 1 мм на последующую механическую обработку.

Фаскина трубах из углеродистых и низколегированных сталей под ручную или автоматическуюаргонодуговую сварку стыков без подкладных колец, а также на трубах из сталейаустенитного и мартенситно-ферритного классов независимо от способа сваркинеобходимо снимать только механическим способом с помощью переносного станка.

Всеместные уступы и неровности, имеющиеся на кромках собираемых труб ипрепятствующие их соединению в соответствии с требованиями чертежей илинастоящего РД, следует до сборкиустранить с помощью абразивного круга или напильника, не допуская острых углови резких переходов.

Прирезке трубы наружным диаметром более 76 мм на оставшейся ее части (которая вданный момент не идет в работу) должна быть сохранена маркировказавода-изготовителя или нанесены вновь несмываемой краской марка стали, номерплавки и размер трубы.

4.1.5.Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталейсо стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0°Снужно производить с предварительным подогревом до 200°С и медленным охлаждениемпод слоем асбеста.

4.1.6. Если разность внутренних диаметровстыкуемых труб превышает допустимую*, дляобеспечения плавного перехода в месте стыка может быть применен один изследующих способов:

_______________

* Допустимая разностьвнутренних диаметров стыкуемых элементов приведена в п.4.2.5.

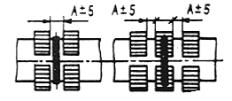

а)раздача (без нагрева или с нагревом) конца труб с меньшим внутренним диаметром(рис.4.3, а). Области применения этого способа и допустимое значение раздачиприведены в табл. 4.1.После раздачи необходимо проверить соответствие толщины стенки трубы минимальнодопустимому расчетному значению: