СТАНДАРТ ПРЕДПРИЯТИЯ

ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

ПО СТРОИТЕЛЬСТВУ ШПУНТОВЫХ СТЕН

ИЗ ТРУБЧАТОГО СВАРНОГО ШПУНТА

СТП

010-2000

МОСКВА

2000

Предисловие

1. РАЗРАБОТАН ОАО

«Научно-исследовательский институт транспортного строительства (ЦНИИС)» (канд.

техн. наук И. Е. Школьников, канд. техн. наук Л.Н. Лосев) и ЗАО

«Запсибгидростройсервис» (академик Отделения Транспортного строительства

Российской Академии транспорта В.В. Гончаров) в развитие раздела 11 ВСН

34-91/Минтрансстрой СССР «Правила производства и приемки работ на строительстве

новых, реконструкции и расширении действующих гидротехнических морских и речных

транспортных сооружений».

2. ВНЕСЕН Научно-техническим управлением Корпорации «Трансстрой».

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от

27 марта 2000 г. № ПН-64.

4. СОГЛАСОВАН Управлением строительства «Морречстрой» Корпорации

«Трансстрой», Генеральной дирекцией Государственного заказчика по реализации

программы возрождения торгового флота России Минтранса РФ, Службой речного

флота Минтранса РФ.

5. ВВЕДЕН ВПЕРВЫЕ.

В области гидротехнического

строительства подразделениями Корпорации «Трансстрой» накоплен большой опыт

применения трубчатого сварного шпунта (ШТС). На основании анализа проектных

решений по причальным и берегозащитным сооружениям и опыта их возведения в

сложных и суровых условиях Западной Сибири специалистами ЗАО

«Запсибгидростройсервис» Корпорации «Трансстрой» разработаны и запатентованы

оригинальные конструкции ШТС, успешное многолетнее применение которых позволило

существенно снизить металлоемкость и трудоемкость работ, повысить

производительность работ и создать условия для повышения безопасности труда при

возведении шпунтовых стен.

Разработаны технология и

стенды для изготовления запатентованного ШТС с применением труб диаметром от

530 до 1120 мм с приваркой к ним замков от шпунта типа «Ларсен» или

универсальных прокатных профильных элементов, что позволяет в первом случае

резко снизить расход шпунта «Ларсен», а во втором - отказаться от его

использования.

Несмотря на определенную

трудоемкость изготовления ШТС в цеховых условиях, это с большим запасом

компенсируется его преимуществами на строительной площадке, что немаловажно с

учетом жестких климатических условий региона. Данные решения снижают

металлоемкость одного метра шпунтовой стены на 30 % и более по сравнению с

базовым вариантом стены из шпунта «Ларсен 5» с одновременным улучшением

технических характеристик.

За счет улучшения в целом

характеристик несущей способности шпунтовой стены из ШТС уменьшается

материалоемкость самой стены, анкерных тяг, а в некоторых случаях исключается

устройство разгрузочных платформ или призм.

СОДЕРЖАНИЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

ПРАВИЛА ПРОИЗВОДСТВА РАБОТ ПО СТРОИТЕЛЬСТВУ

ШПУНТОВЫХ СТЕН ИЗ ТРУБЧАТОГО СВАРНОГО ШПУНТА

Дата введения: 2000-05-01

Настоящий стандарт

распространяется на производство и приемку работ по строительству шпунтовых

стен в морских и речных портовых и берегозащитных сооружениях с применением

трубчатого сварного шпунта (далее по тексту - шпунт ШТС) по патенту РФ №

2010085 с замковыми элементами от шпунта типа Л4 или Л5, изготовленного в

соответствии с ТУ 0925-003-01393674-95, и по патенту РФ № 2081238 с замковыми

элементами из прокатных элементов, изготовленными в соответствии с ТУ

0925-005-01393674-99. Сортамент и характеристики шпунта ШТС приведены в

приложении А.

В настоящем стандарте

использованы ссылки на следующие стандарты, строительные нормы и правила и

технические условия:

ГОСТ

12.3.009-76*. ССБТ. Работы погрузо-разгрузочные. Общие требования

безопасности.

ГОСТ

17.1.3.13-86. Охрана природы. Гидросфера. Общие требования к охране

поверхностных вод от загрязнения.

ГОСТ

17.4.3.02-85. Охрана природы. Почвы. Требования к охране плодородного слоя

почвы при производстве земляных работ.

ГОСТ

17.5.3.04-83. Охрана природы. Земли. Общие требования к рекультивации

земель.

ГОСТ

17.5.3.06-85. Охрана природы. Земли. Требования к определению норм снятия

плодородного слоя почвы при производстве земляных работ.

ГОСТ 380-94. Сталь

углеродистая общего назначения. Марки и технические требования.

ГОСТ 2590-88.

Сталь горячекатаная круглая. Сортамент.

ГОСТ

5264-80*. Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры.

ГОСТ

7566-94. Прокат и изделия дальнейшего передела. Правила приемки,

маркировки, упаковки, транспортирования и хранения.

ГОСТ 10704-76. Трубы

стальные электросварные прямошовные. Сортамент.

ГОСТ

10706-76. Трубы стальные электросварные прямошовные. Технические

требования.

ГОСТ

14771-76* Дуговая сварка в защитном газе. Соединения сварные. Основные

типы, конструктивные элементы и размеры.

ГОСТ

20295-85. Трубы стальные сварные для магистральных газонефтепроводов.

СНиП II-23-81 *. Стальные конструкции.

СНиП III-4-80*. Техника

безопасности в строительстве.

СНиП 2.02.03-85. Свайные фундаменты.

СНиП 3.01.01-85*.

Организация строительного производства.

СНиП

3.01.04-87. Приемка в эксплуатацию законченных строительных объектов.

Основные положения.

СНиП 3.02.01-87.

Земляные сооружения, основания и фундаменты.

СНиП

3.04.03-85. Защита строительных конструкций и сооружений от коррозии.

СНиП

3.07.02-87. Гидротехнические морские и речные транспортные сооружения.

СНиП II-101-95.

Инструкция о порядке разработки, согласования, утверждения и составе проектной

документации на строительство предприятий, зданий и сооружений.

СП II-101-95. Порядок разработки,

согласования, утверждения и состав обоснований инвестиций в строительство

предприятий, зданий и сооружений.

ТУ 0925-003-01393674-95.

Профиль шпунтовый трубчатый сварной.

ТУ 0925-005-01393674-99.

Профиль шпунтовый трубчатый сварной с замками из проката общего назначения.

3.1. Строительство портовых

и берегозащитных гидротехнических сооружений с применением шпунта ШТС должно

выполняться в соответствии с рабочими чертежами, проектом организации

строительства (ПОС), проектом производства работ (ППР), разработанными с учетом

местных условий и требований СНиП 3.01.01, СНиП 3.02.01,

СНиП 3.07.02,

ВСН 34-91/Минтрансстрой СССР [1], а также настоящего СТП. Все отступления от

проекта должны быть предварительно согласованы с проектной организацией.

3.2.

Сложные сооружения из шпунта ШТС, а также сооружения, строящиеся в сложных

гидрометеорологических и инженерно-геологических условиях (открытая для

волнения свыше трех баллов акватория; глубина воды более 16 м; течение со

скоростью более 1 м/с; колебания уровня воды более 2 м/сутки; вечномерзлые или

сильносжимаемые, требующие уплотнения грунты в основании; неустойчивые площадки

с образованием оползней и карстов), в северной строительно-климатической зоне и

в условиях эксплуатируемых портов с высокой интенсивностью движения судов,

следует возводить по проектам организации строительства, разрабатываемым

проектной организацией, составившей проект сооружения, или по ее заказу

проектной организацией, выполняющей строительное проектирование, и проектам

производства работ, разрабатываемым строительной организацией или по ее заказу

проектной организацией.

3.3.

Проект организации строительства шпунтового сооружения разрабатывается с учетом

решений по применению строительных материалов и конструкций, способов

организации строительно-монтажных работ, предварительно согласованных со

строительной организацией, и должен включать организационно-технологические

схемы, определяющие оптимальную последовательность возведения шпунтового

сооружения, обоснование методов производства шпунтовых работ, требования,

которые должны быть учтены в рабочих чертежах в связи с принятыми методами

возведения шпунтового сооружения, перечень специальных вспомогательных

устройств и приспособлений (направляющих кондукторов или шаблонов, устройств

для заведения шпунта в замок, строповочных приспособлений и т.п.), рабочие

чертежи которых должны разрабатываться проектными организациями в составе

рабочей документации для строительства объекта.

Проект производства

шпунтовых работ разрабатывается с учетом принятой в проекте организации

строительства организационно-технологической схемы последовательности

возведения шпунтового сооружения и метода производства шпунтовых работ и должен

включать технологические схемы на выполнение отдельных видов работ в процессе

возведения шпунтового сооружения с детальным описанием методов производства

работ и отдельных операций (строповка шпунта, подъем на копер, заведение в

замок, последовательность забивки по глубине и по длине стенки и т.п.), а также

схемы операционного контроля качества работ.

3.4.

Проекты организации строительства шпунтовых сооружений и производства шпунтовых

работ должны предусматривать специальные мероприятия по временному закреплению

погруженного шпунта ШТС, подверженного воздействию волн или льда, с учетом

возможных нагрузок на шпунт ШТС в строительный период, его профиля, свободной

длины и других местных условий, с разработкой принципиальных схем защиты и

рабочих чертежей или проектов закрепления шпунта.

3.5.

Предельная отрицательная температура, при которой допускается производство

работ по погружению шпунта ШТС, устанавливается проектной организацией в

зависимости от марки стали и конкретных условии производства работ.

3.6.

Основным работам по погружению шпунта ШТС должны предшествовать выполнение и

принятие по акту следующих работ:

- проверка наличия

проектно-сметной документации и ознакомление ИТР и рабочих с рабочими чертежами

сооружения и проектом производства работ;

- разбивка оси шпунтовой

стенки и закрепление ее на местности;

- подготовка основного

погружающего и вспомогательного оборудования и обустройств для производства

работ (направляющие, кондукторы, шаблоны и т.д.);

- обследование дна в районе

погружения шпунта водолазами, с помощью установок подводного телевидения или

другими средствами с целью устранения подводных препятствий;

- подготовка шпунта ШТС, его

приемка с составлением соответствующих актов;

- проведение пробного

погружения шпунта ШТС по программе, составленной проектной организацией, для

уточнения глубины погружения и методов производства шпунтовых работ (при

невозможности проведения пробного погружения в комплексе

проектно-изыскательских работ на стадии разработки проекта сооружения).

4.1. Каждая партия шпунта

ШТС, поступающая на строительство, должна сопровождаться документацией согласно

ГОСТ

7566 и ТУ на шпунт. При приемке шпунта ШТС следует проверять соответствие

их паспортных данных требованиям проекта и нормативной документации на их

изготовление:

для ШТС с замками «Ларсен» -

ТУ 0925-003-01393674;

для ШТС с замками из

прокатных профилей - ТУ 0925-005-01393674.

4.2. Для строительных сварных соединений шпунта ШТС следует применять

сварочные материалы в соответствии с указаниями проекта и СНиП II-23.

4.3. Все

шпунтины перед погружением должны быть подвергнуты проверке замков. Для

проверки формы, прямолинейности, а также очистки замков следует протаскивать

через них жесткий обрезок соответствующего замкового элемента шпунта ШТС длиной

не менее 3 м.

Одновременно выправляют

небольшие изгибы и вмятины замков. Вырезка дефектных мест замков разрешается на

длине не более 50 см и не более одного выреза на шпунтину с последующей

приваркой на этом месте качественного отрезка замка.

Проверку замков и устранение

дефектов следует производить на стенде, оборудованном лебедкой и тележкой для

закрепления протягиваемого обрезка замка.

Длина замков должна

соответствовать требованиям проекта.

4.4. При

назначении длины замков шпунта ШТС надлежит учитывать следующее технологическое

условие. Разность длин трубы и заднего по ходу забивки замка шпунтины должна

быть в любом случае меньше ей свободной длины после забивки, чтобы

обеспечивалась свободная заводка шпунтины в замок до касания ее нижним концом

поверхности грунта. Для выполнения этого условия забивку шпунта ШТС на захватке

на полную глубину рекомендуется выполнять за две или более проходки.

Если разность длин трубы и

заднего по ходу забивки замка шпунтины превышает 3 м, для точной фиксации входа

трубы очередной шпунтины в грунт на расстоянии 1 м от ее нижнего конца следует

приварить отрезок соответствующего замка длиной не менее 1 м строго в створе с

замком, продолжением которого он является.

4.5.

Перед погружением шпунтины ШТС с замками из прокатных элементов, обоймы которой

выполнены с прерывистой по длине диафрагмой из отдельных планок длиной по 500

мм, располагаемых на расстоянии 1000 мм в свету между ними (см. п. 2.2 ТУ

0925-005-01393674), для устранения возможности столкновений нижнего торца

гребня погружаемой шпунтины с торцами планок диафрагмы в обойме ранее

погруженной шпунтины (или, наоборот, торцов планок диафрагмы обоймы погружаемой

шпунтины с верхним торцем гребня ранее погруженной шпунтины), а также для

облегчения заведения шпунтины в замок на нижнем конце заднего (по ходу забивки)

и на верхнем конце переднего гребней шпунтины ШТС следует выполнять скосы: в

стенке гребня - под углом 11-12° к плоскости его полки на длине примерно 100

мм, а в полке гребня - под углом 40-45° в обе стороны от оси полки, начиная от

точки выхода линии скоса стенки гребня на наружную поверхность его полки (см.

рис. 1).

При этом выполняются зачистка и сглаживание лобовых кромок и углов всех

выполненных скосов с помощью шлифовальной машинки.

4.6. На

строительную площадку шпунт ШТС должен поступать проектной длины (при длине до

24 м в соответствии с п. 1.2 ТУ 0925-003-01393674 и п. 1.4 ТУ

0925-005-01393674). При необходимости, например, при использовании шпунта длиной

более 24 м или ремонте поврежденных шпунтин, стыковку шпунтин ШТС на строительной площадке

допускается выполнять только в соответствии с требованиями проекта с

соблюдением условий грунтонепроницаемости стыка и равнопрочности с основным

сечением.

Стыкуемые отрезки шпунта

следует соединять строго соосно с плотным контактом обработанных под сварку

кромок торцевых поверхностей между собой. Смещение стыкуемых элементов один

относительно другого не должно превышать 0,2 их толщины и быть не более 2 мм.

Все стыки, выполняемые в условиях строительной площадки, должны дополнительно

усиливаться накладками общим сечением не менее 50 % основного сечения шпунта.

Сварные соединения

выполняются в соответствии с требованиями ГОСТ

5264 или ГОСТ

14771.

Рис. 1. Конструкция скосов гребня

4.7. Допускается не более

одного стыка на одной шпунтине ШТС. Расстояние между стыками двух соседних

шпунтин после забивки в зоне с рабочими напряжениями более 50 % от предельных

должно быть не менее 2 м.

4.8. При

тяжелой забивке, когда расчетные динамические напряжения в шпунте ШТС от удара

молота превышают 85 % от предельно допустимых (см. п. 5.7), голову трубы шпунта

следует усиливать стальными накладками толщиной 9-10 мм, высотой 300-400 мм,

шириной 150-200 мм. Накладки вырезают из трубы аналогичного диаметра и

приваривают по всему их периметру к трубе шпунта по образующим на расстоянии

8-10 мм от ее верхнего торца. При этом накладки равномерно размещают по

периметру трубы шпунта с внутренней или с внешней ее стороны вне зоны замков

таким образом, чтобы не мешать в дальнейшем выступам наголовника молота при

установке его на голову шпунтины правильно фиксировать положение головы шпунта

относительно оси молота. Суммарная поперечная площадь сечения накладок

назначается в пределах 30-40 % от сечения трубы шпунта.

4.9.

Защитное антикоррозийное покрытие необходимо наносить механизированным способом

после завершения операций, связанных с проверкой замков, стыковкой отдельных

шпунтин, усилением головы, до погружения шпунта в грунт.

Защитное покрытие наносится

на внешнюю поверхность шпунтин ШТС. При этом антикоррозионная защита не

наносится на верхнюю часть шпунта, подлежащую обетонированию в составе

оголовка, а в нижней части - в зоне от нижнего торца до сечения, расположенного

ниже проектного уровня дна не менее чем на 1 м. Необходимость нанесения

защитного покрытия на внутреннюю поверхность шпунтин устанавливается проектной

организацией в зависимости от местных условий.

В процессе выполнения

антикоррозийной защиты необходимо вести исполнительную документацию в

соответствии с указаниями СНиП 3.04.03.

4.10. На

каждой шпунтине должны наноситься краской ее порядковый номер и длина, а также

разметка по длине на той части, которая будет возвышаться над водой после

установки на грунт. Разметку следует выполнять несмываемой краской на видимой

при погружении стороне шпунтины через 0,5 м, с выделением метровых рисок

числами, обозначающими расстояние от ее нижнего торца.

4.11.

Каждая шпунтина оборудуется специальными строповочными петлями или отверстиями

в соответствии с разработанной в проекте производства работ схемой подъема и

заведения на место погружения.

4.12.

Все подъемно-транспортные операции надлежит выполнять в соответствии с

требованиями проекта производства работ, с соблюдением мер предосторожности

против повреждения антикоррозийного покрытия, замков и возникновения прочих

дефектов.

4.13.

При перевозке и складировании шпунт ШТС необходимо укладывать горизонтально на

подкладки и прокладки для предотвращения недопустимых остаточных деформаций.

Подкладки и прокладки устанавливаются на расстоянии примерно 0,207 длины от

торцов шпунта и оснащаются упорами или выкружками для предотвращения его

раскатывания.

Места складирования

подготовленного к погружению шпунта необходимо выбирать возможно ближе к месту

погружения. Шпунт следует укладывать в штабель таким образом, чтобы не

требовалось кантовать его при строповке. Число рядов шпунта ШТС в штабеле по

высоте не должно быть более двух. Расположение штабелей должно быть удобным для

производства погрузо-разгрузочных операций с помощью кранов.

5.1.

Способ

погружения шпунта ШТС и применяемое оборудование должны соответствовать

указаниям настоящего СТП и проектов организации строительства и производства

работ для данного сооружения.

5.2.

Выбор комплекса оборудования для сооружения шпунтовой стены выполняется на

основе анализа всей совокупности исходных факторов, основными из которых

являются:

- характеристики шпунта ШТС

(длина, диаметр, площадь нетто поперечного сечения, масса, длина замков);

- инженерно-геологические

условия (характеристики грунтовых слоев по сопротивлению погружению и глубина забивки);

- гидрометеорологические

условия (глубина воды, колебания уровня воды, скорость течения, роза ветров,

защищенность акватории от волнения);

- местные технические

условия (наличие соответствующего оборудования, электроэнергии, транспортных

путей и т.д.);

- принятый метод

производства работ (с берега, с воды, с временных подмостей и т.д.);

- принятая технология

производства шпунтовых работ (последовательная забивка каждой шпунтины на

полную глубину одним погружающим механизмом; погружение шпунтового ряда на

некоторую глубину сначала более легким механизмом, затем добивка его на

проектную отметку более тяжелым оборудованием; с предварительным набором шпунта

в стенку и последующим погружением шпунта за несколько проходок).

5.3.

Погружение шпунта ШТС в зависимости от условий может производиться молотами или

вибропогружателями. При необходимости указанные способы допускается

комбинировать (вибропогружение с последующей добивкой молотом), а в особо тяжелых

грунтовых условиях сочетать с дополнительными облегчающими погружение

мероприятиями: устройством предварительной прорези, подмывом, лидерным

бурением, удалением грунтовой пробки из полости трубы с помощью эрлифта,

гидроэлеватора и т.п.

5.4.

Наиболее универсальным способом погружения шпунта ШТС является забивка его

молотом. Забивной способ погружения при правильном подборе молота применим в

значительно более широком диапазоне грунтовых условий, чем вибропогружение.

5.5.

Погружение шпунта ШТС с помощью вибромашин рекомендуется производить в случаях,

когда грунтовое основание состоит преимущественно из водонасыщенных пылеватых,

мелких и средней крупности рыхлых и средней плотности песков, а также мягко- и

текучепластичных, пылевато-глинистых грунтов с показателем текучести IL > 0,5.

Выбор вибропогружателя для

погружения шпунта ШТС рекомендуется производить по методике, приведенной в

прил. В.

5.6.

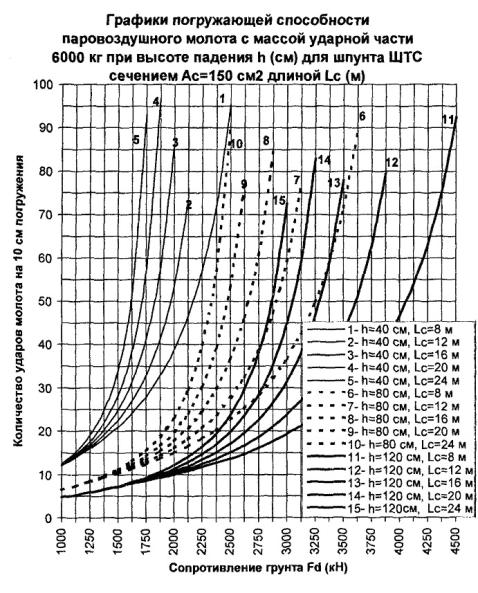

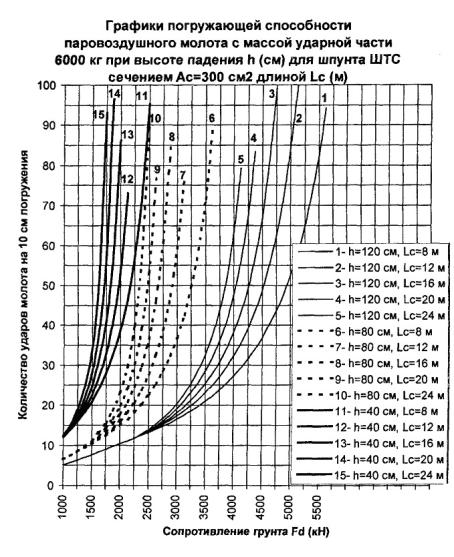

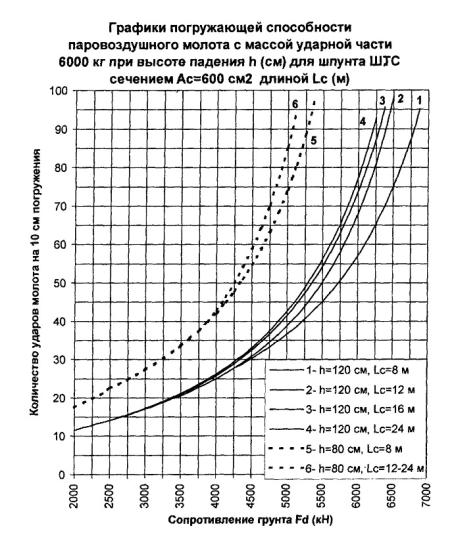

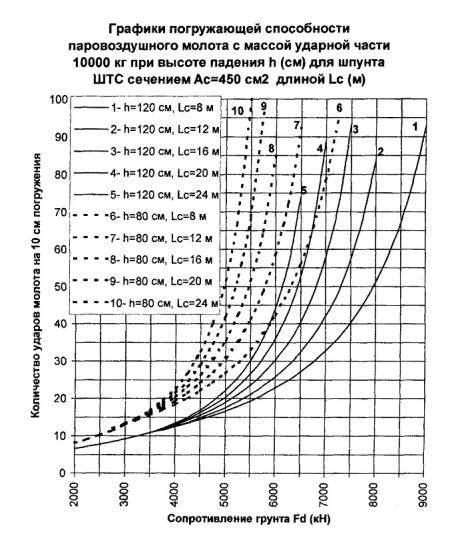

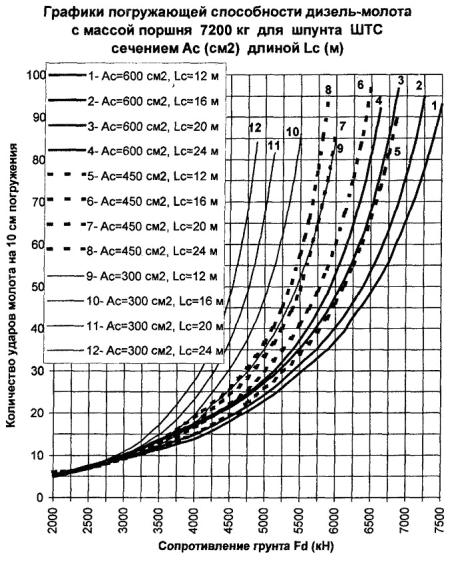

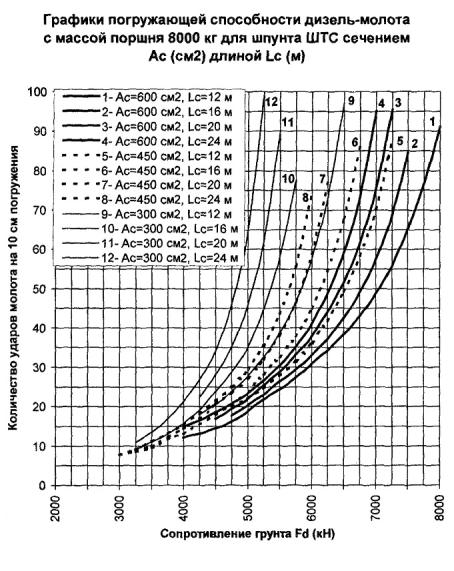

Выбор молота для забивки шпунта ШТС следует производить согласно указаниям СНиП 3.02.01

(прил. 5):

- при сопротивлении

погружению шпунта не более 2000 кН - с помощью формул;

- при сопротивлении

погружению шпунта более 2000 кН - с помощью расчетов, основанных на волновой

теории удара.

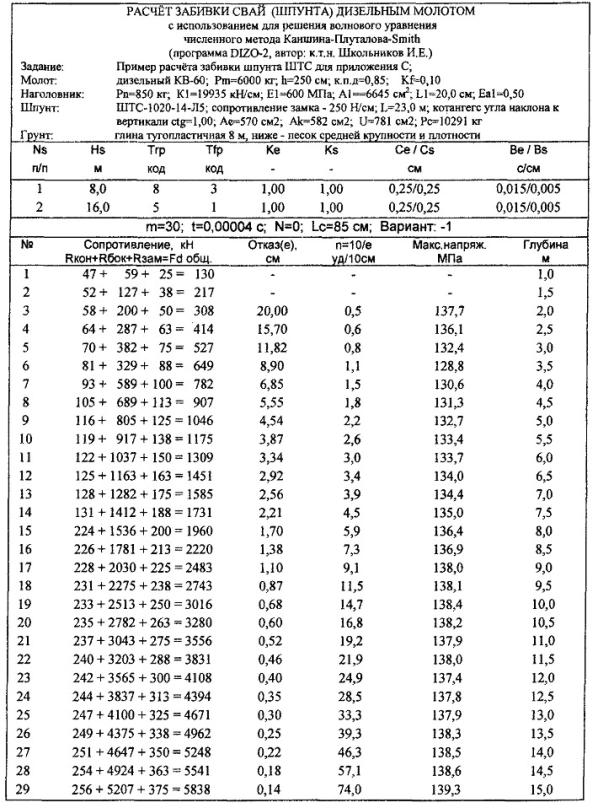

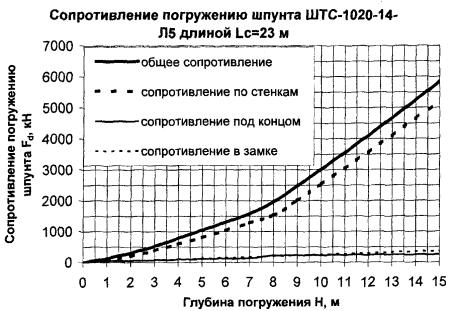

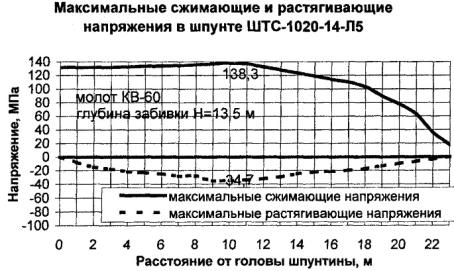

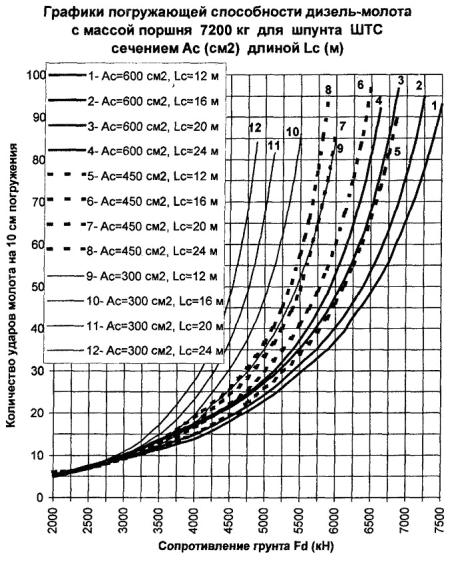

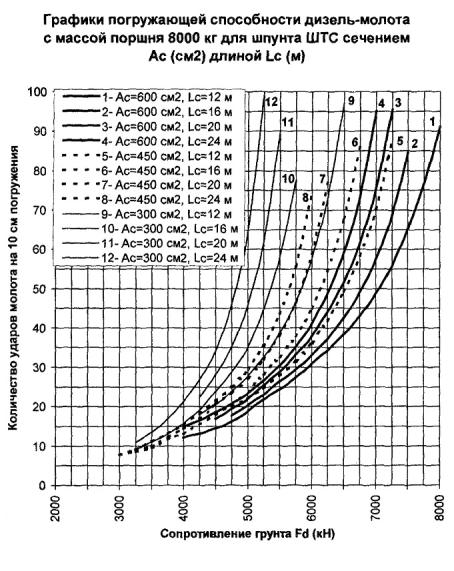

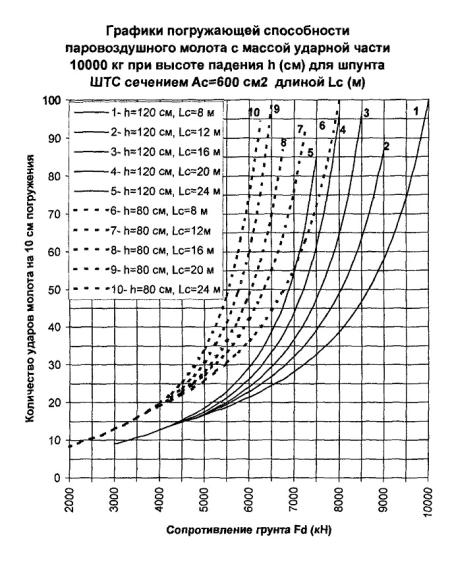

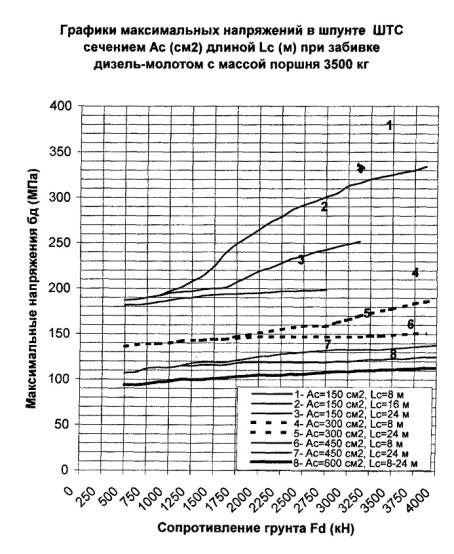

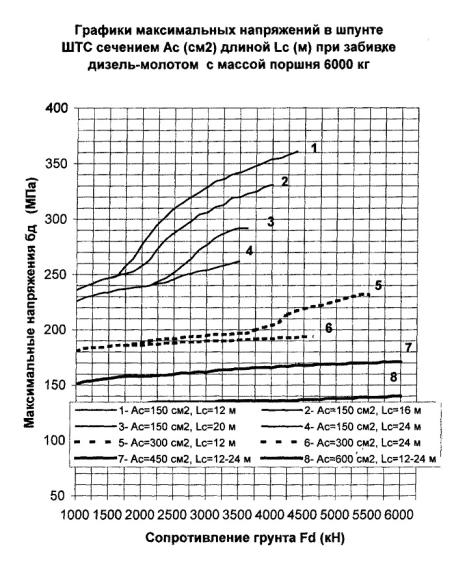

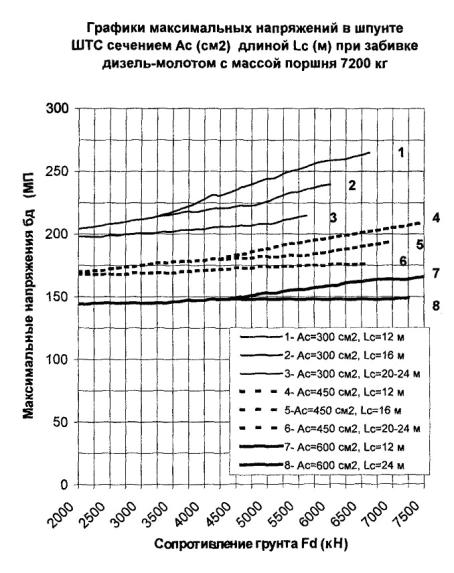

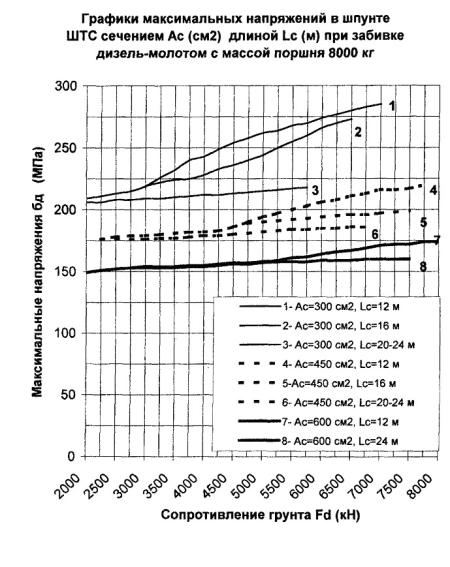

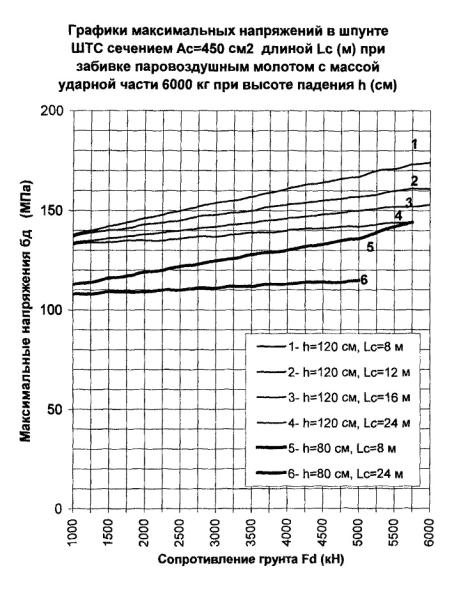

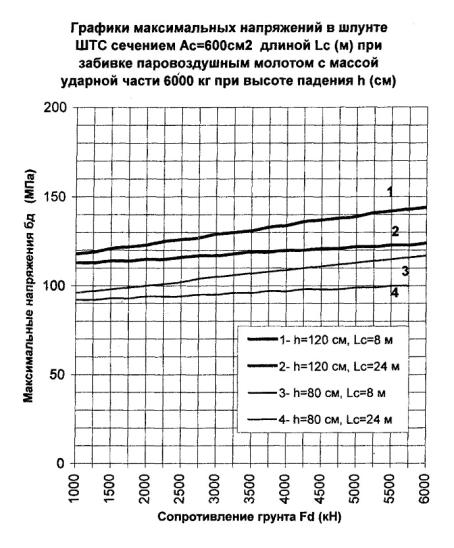

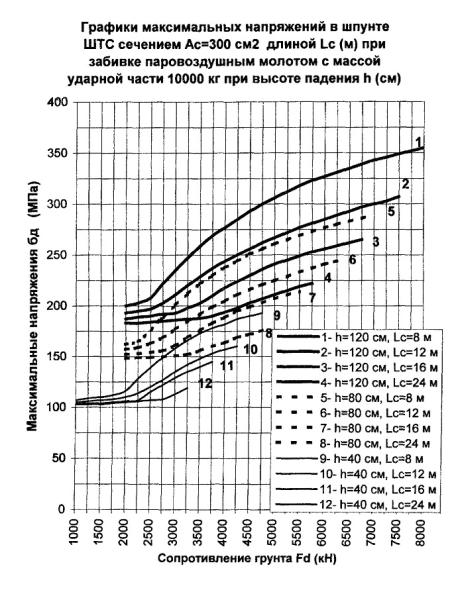

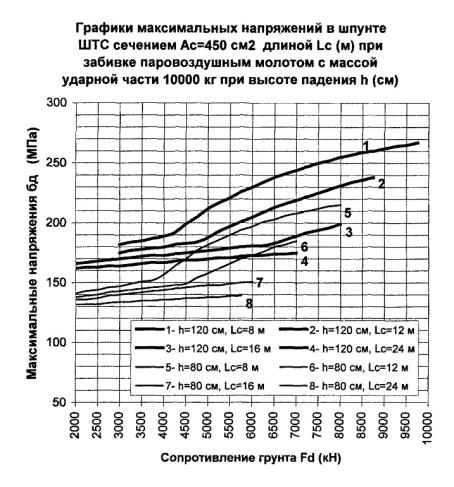

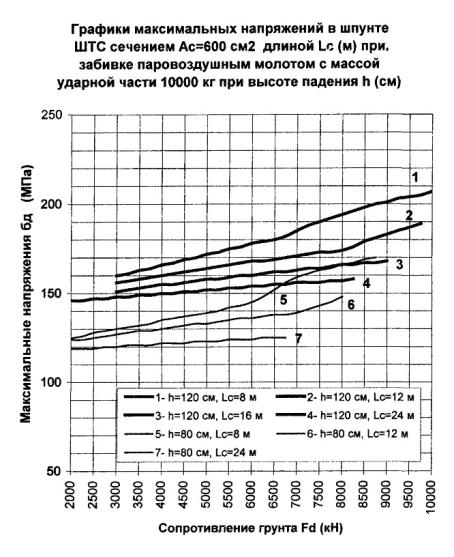

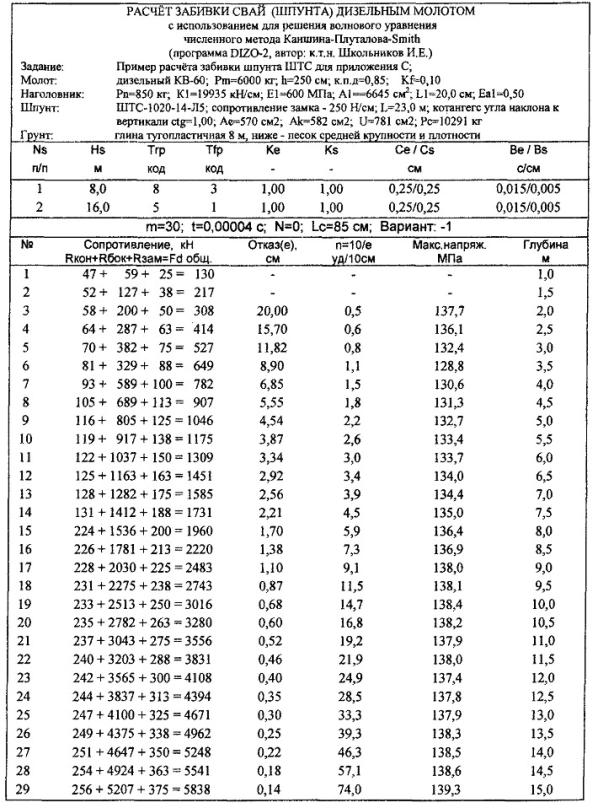

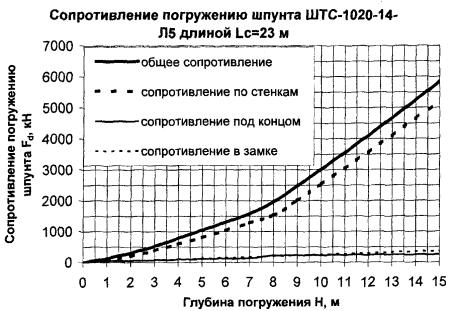

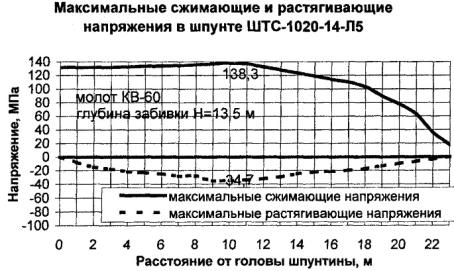

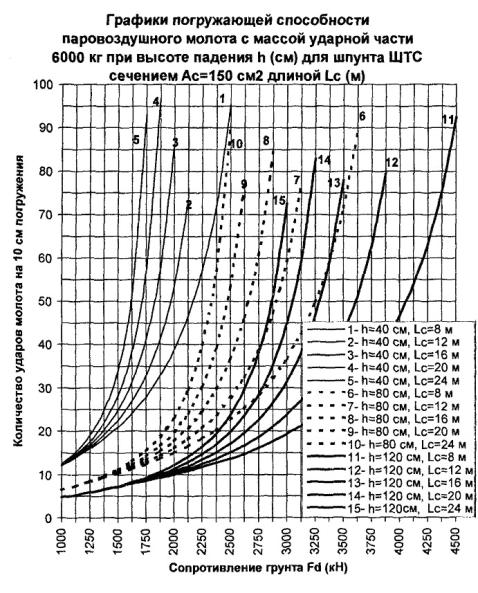

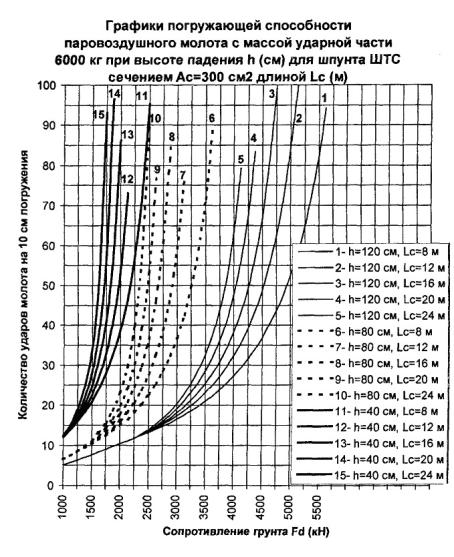

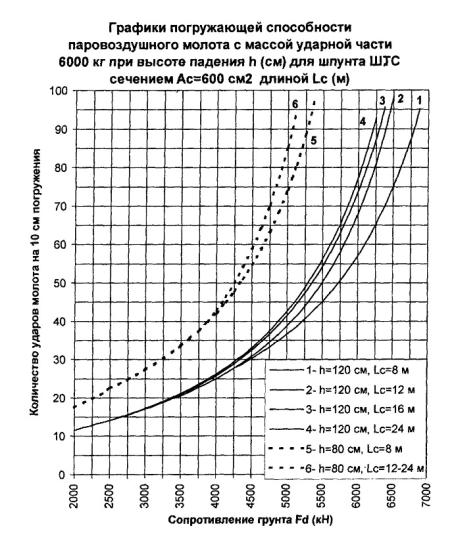

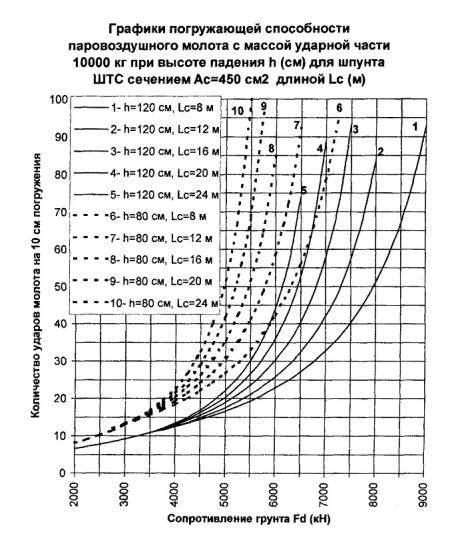

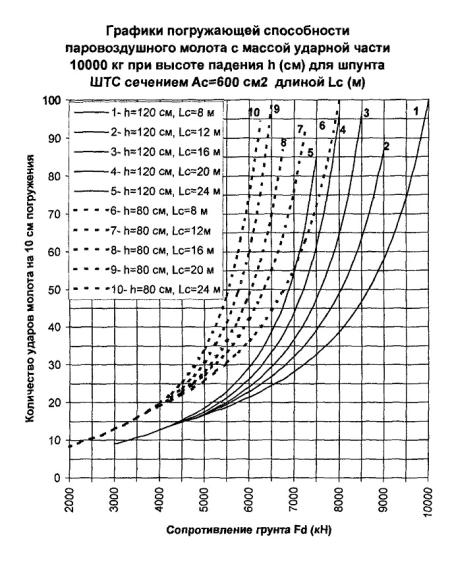

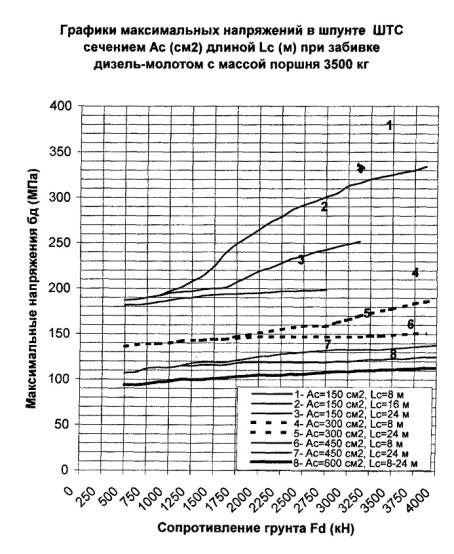

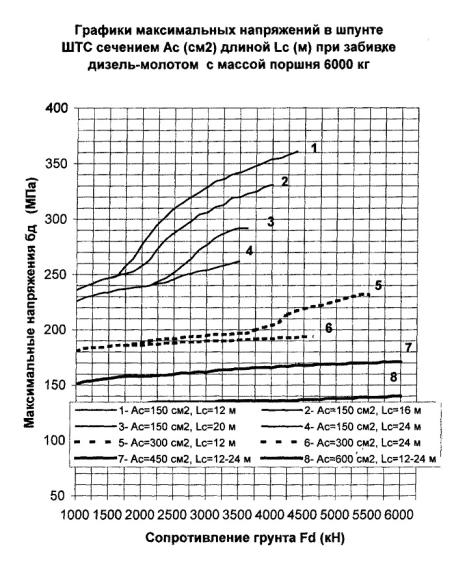

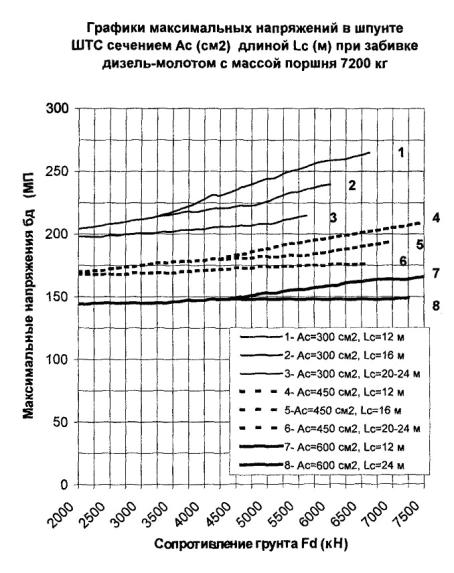

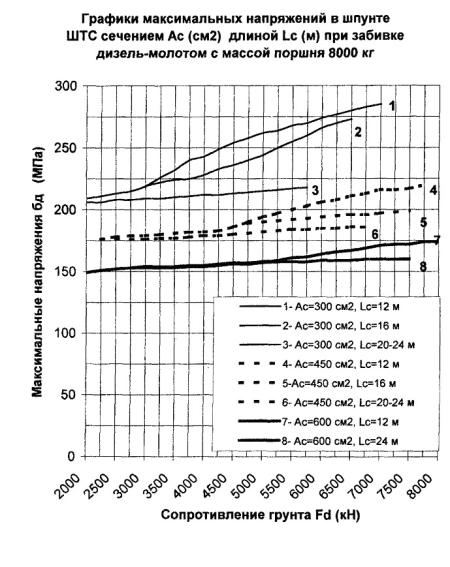

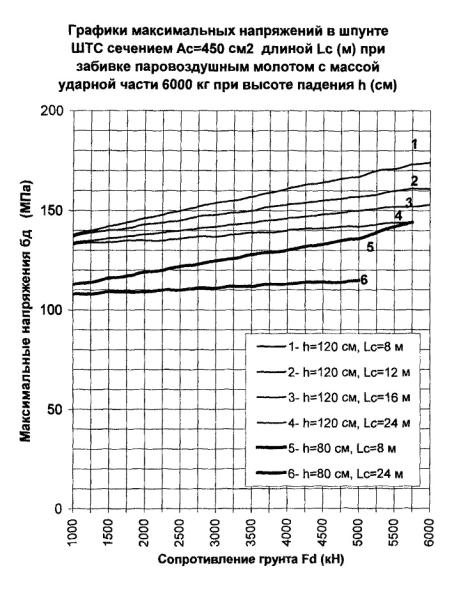

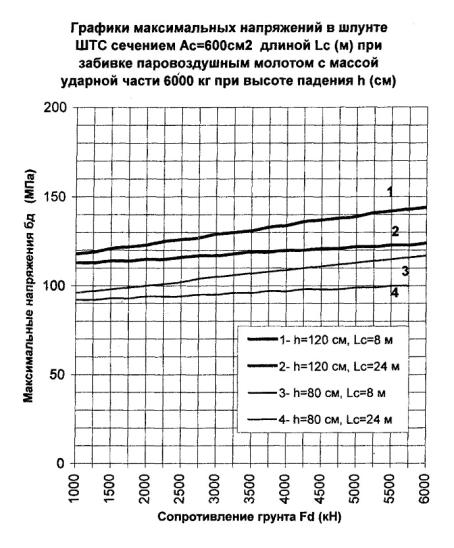

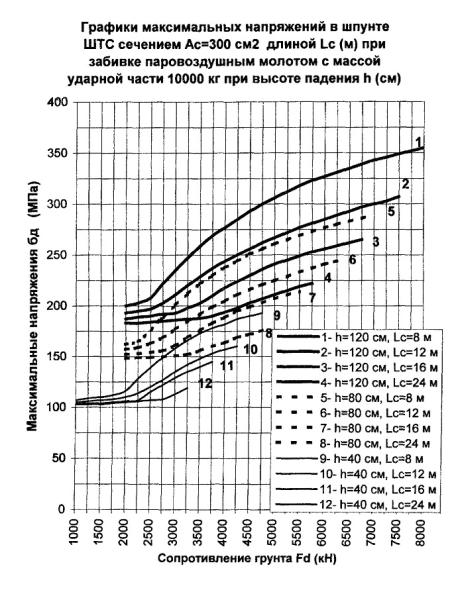

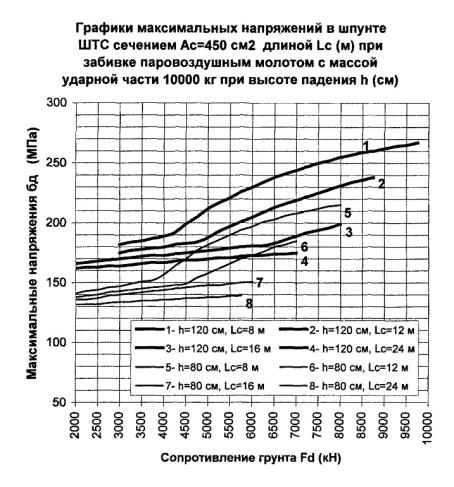

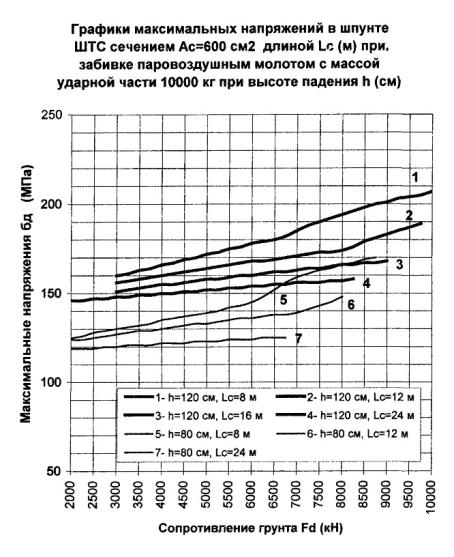

5.7. При выборе молота для забивки шпунта ШТС с помощью расчетов,

основанных на волновой теории удара, рекомендуется использовать специальные

программы расчета забивки шпунта дизельными и паровоздушными (гидравлическими)

молотами в соответствии с прил. С или разработанную с помощью

этих программ производственную методику, приведенную в прил. D, позволяющие определять динамические напряжения в шпунтине и ее отказ

от удара молота.

5.8. В

качестве направляющих при сооружении шпунтовой стены используются две

параллельные балки, расставленные на расстояние, равное диаметру шпунта ШТС

плюс зазор в пределах 1-2 см. Для предотвращения повреждения антикоррозийного

покрытия шпунта каждую балку рекомендуется оснащать переставной парой

обрезиненных роликов.

Если длина шпунта ШТС при

бескопровой забивке с помощью крана в два раза и более превышает расстояние от

дна акватории до направляющих, последние устанавливаются в два яруса.

Расстояние между ярусами принимается не менее 3 м.

Балки направляющих

выполняются из профильной стали и крепятся болтами сзади к уже забитым шпунтинам, а спереди по

ходу забивки - к временным вертикальным сваям или полукозловым свайным опорам.

Погружение наклонного шпунта

ШТС следует выполнять с помощью копровых установок.

5.9.

Плавучие направляющие, как правило, следует закреплять не менее чем на четырех

приколочных сваях. Величина перемещения плавучих направляющих относительно

закрепляющих устройств после установки в рабочее положение не должна превышать

2 см. Крен и дифферент плавучих направляющих должны обеспечивать погружение

шпунта с допускаемой точностью.

На направляющих должны быть

надежно закреплены створные вехи, по которым направляющие устанавливаются в створ

сооружения с помощью геодезических приборов.

6.1. Погружение шпунта в

стенку следует, как правило, выполнять захватками. Длина захваток назначается в

зависимости от местных условий (производительности применяемого оборудования,

защищенности от волнения и т.д.) обычно в пределах от 10 до 30 м.

6.2.

Погружение шпунтин ШТС с замками из прокатных элементов, каждая из которых

снабжена разнотипными элементами замков (гребнем и обоймой), следует

производить гребнем вперед.

Для уменьшения трения в

замке при погружении шпунтин ШТС, снабженных с обеих сторон обоймами из

прокатных элементов со сплошной диафрагмой, а также шпунтин ШТС с замковыми

элементами от шпунта типа Л4 или Л5, переднюю по ходу забивки обойму рекомендуется

закрыть снизу стальной пластиной (заглушкой) на прихватке, а саму полость

обоймы для исключения попадания в нее грунта рекомендуется заполнить на высоту

погружения в грунт (при отрицательной температуре воздуха - на высоту

погружения в грунт ниже зоны промерзания) мастикой из низкомарочного битума,

бентонитом или другим заполнителем, на которых в их твердом состоянии

оставляется след при надавливании пальцем.

6.3. При

погружении первой шпунтины ШТС необходимо обратить особое внимание на строгую

вертикальность (или заданный наклон) ее направления, а также правильную

ориентировку замков в плане.

Проверка правильности

направления погружения шпунтин выполняется в двух плоскостях и в последующем

повторяется не реже, чем через каждую вторую шпунтину.

Для правильной ориентировки

положения замков шпунта ШТС в плане относительно оси шпунтовой стенки следует

применять передвигаемые по направляющим специальные шаблоны-фиксаторы.

6.4. В

связи с наличием сил трения в замке с ранее забитой соседней шпунтиной на погружаемую

шпунтину действует дополнительно неуравновешенный момент сил, стремящийся

отклонить верхнюю ее часть вперед по направлению забивки стены, приводя к так

называемому явлению «веерности» за счет полного одностороннего выбора зазоров в

замках верхней части сооружаемой шпунтовой стены.

Для предотвращения веерности

шпунтовой стены погружающий механизм (молот, вибропогружатель) рекомендуется

устанавливать со сдвижкой его оси от оси трубы шпунтины ШТС в сторону,

противоположную отклонению последней, на величину, равную примерно 5 % от

диаметра трубы. Необходимая величина смещения оси погружающего снаряда

уточняется опытным путем на начальной стадии забивки шпунта в стену.

6.5.

Постепенное устранение веерности при небольших отклонениях достигается оттяжкой

шпунтин в процессе погружения в направлении, противоположном отклонению, а при

отклонении от вертикали, близком к предельно допустимому (1 %), и невозможности

его выправления оттяжкой - погружением шпунтин ШТС с клиновидными передними по

ходу забивки замковыми элементами. Клинообразность или перекос (отношение

разности ширины клиновидного замкового элемента понизу и поверху к длине

шпунтины) на одной шпунтине не должно превышать 0,01 (1 см на 1 м длины).

6.6.

Выправка наметившегося отклонения всей шпунтовой стены в поперечном

направлении, если оно не превышает допустимой величины, выполняется постепенно

при погружении последующих шпунтин с помощью специальных оттяжек. Если

отклонение больше допустимого, шпунт следует выдернуть и погрузить вновь. При

невозможности извлечения шпунта вопрос о его выправлении решается по

согласованию с проектной организацией.

6.7. В

случае слабых грунтов возможен уход ранее погруженной шпунтины ниже проектной

отметки при погружении соседней шпунтины, который вызывается чрезмерным

сопротивлением в смежном замке. Для предотвращения этого явления шпунтины,

погруженные до проектных отметок, следует объединять с помощью сварки. Ушедшую

ниже проектной отметки шпунтину следует исправлять путем наращивания ее

отрезком шпунта с заводкой в замки примыкающих шпунтин и соединением с помощью

сварки в стык.

6.8.

Если шпунт не достиг проектной отметки, следует применить более мощное

погружающее оборудование или дополнительные средства, облегчающие погружение:

подмыв, удаление грунта из полости трубы и т.п.

При переходе на более мощный

молот и одинаковой энергии удара предпочтение следует отдавать молоту с более

тяжелой ударной частью. При этом следует выполнить проверку прочности шпунта на

динамические нагрузки при забивке (прил. D).

При работе с

вибропогружателем, снабженным амортизатором, недопогружение шпунта можно

попытаться устранить путем одно-двукратного подъема шпунтины на 0,5-1,0 м и

последующего ее нового погружения.

Если недопогружение вызвано

встречей с препятствием, что характеризуется резким замедлением процесса

погружения, следует прекратить погружение данной шпунтины и перейти к

погружению соседних шпунтин, характер погружения которых может позволить

установить причину и степень случайности данного явления. В том случае, когда

погружение последующей шпунтины не встретило затруднений, следует вернуться к

остановившейся шпунтине и попытаться допогрузить ее по двум соседним

направляющим шпунтинам.

Если недопогружение шпунта

устранить не удалось, вопрос о дальнейших мероприятиях решается совместно с

проектной организацией.

6.9. С

целью облегчения забивки шпунтины ШТС в глинистые грунты за счет снижения

сопротивления грунта по внутренней поверхности ее трубы рекомендуется

устраивать кольцевое утолщение 14-24 мм на нижнем конце трубы с ее внутренней

стороны. Для устройства утолщения используют вырезанные из трубы того же

диаметра дугообразные элементы-пластины высотой по образующей 250-350 мм и

шириной 0,3-0,4 диаметра трубы. Указанные пластины приваривают по периметру

трубы с внутренней ее стороны в один или два слоя с выступом первого слоя за

нижний торец трубы и второго слоя, если он выполняется, за торец первого на

8-10 мм с обваркой каждой пластины по всему ее периметру. Второй слой пластин

приваривают таким образом, чтобы ими перекрывались промежутки между пластинами

первого слоя.

6.10.

При производстве шпунтовых работ необходимо вести журнал погружения шпунта. К

журналу прилагаются плановые и профильные схемы проектного и фактического положения

стены. По данным журнала составляется сводная ведомость погружения шпунта. В

случае применения подмыва, эрлифтирования и других дополнительных методов,

облегчающих погружение, необходимо указывать в журнале, на каких отметках

начато и прекращено применение этих методов.

6.11.

Срезку шпунта ШТС разрешается производить только после освидетельствования его

представителями авторского надзора и заказчика и занесения разрешающей записи в

общий журнал производства работ.

Полости труб шпунта ШТС

после забивки рекомендуется заполнять песком с уплотнением. Крупность песка в

зоне возможного промерзания должна быть не ниже средней. При забивке шпунта

через слой глинистого водоупорного грунта воду из полости трубы перед засыпкой

песка, если возможно его промерзание, следует удалить. Другой возможный вариант

- заполнение полости трубы в зоне промерзания песко-цементной сухой смесью с

содержанием цемента не менее 5 %. Решение по заполнению полости труб шпунта ШТС

принимается в зависимости от местных условий проектной организацией.

6.12. Забивку шпунта ШТС

молотами следует производить с применением специальных наголовников в виде

распределительной плиты, снабженной в верхней части кольцевой обоймой, для

размещения в ней амортизатора, а в нижней части - системой выступов для

фиксации головы шпунтины в определенном положении относительно оси молота.

Наголовник служит для

передачи удара молота шпунтине, распределения ударной нагрузки по всей площади

трубчатой головы шпунтины и удержания ее в определенном положении относительно

оси молота, а размещенный в нем амортизатор - для смягчения резкого ударного

импульса молота с целью снижения динамических нагрузок на шпунт, молот и сам

наголовник.

6.13.

Плановые размеры плиты наголовника и ее нижняя поверхность должны обеспечивать

плотный контакт с торцевой поверхностью трубы шпунта ШТС по всей ее площади.

Толщина плиты наголовника

должна быть не менее 0,15 от внутреннего диаметра трубы погружаемого шпунта

ШТС.

6.14.

Высота упорной части выступов, фиксирующих положение шпунтины относительно оси

наголовника, должна быть не менее 50 мм, а их число - не менее четырех.

Точность фиксации головы шпунта в наголовнике должна находиться в пределах ±5

мм. Фиксирующие выступы должны снабжаться ловильными скосами с углом к вертикали

30-35° и высотой не менее 150 мм.

6.15.

Обойма для размещения амортизатора выполняется круглой в плане и высотой

100-150 мм для паровоздушных и 200-350 мм для дизельных молотов в зависимости

от толщины амортизатора согласно п. 6.17.

Внутренний диаметр обоймы

наголовника для трубчатого дизельного молота назначается больше диаметра его

шабота на 10-15 мм, а для паровоздушного молота - не более наименьшего размера

ударной плоскости ударной части молота.

6.16.

Амортизатор изготовляется из цельного обрезка ствола или набирается из

отдельных одинаковых по высоте торцовых шашек квадратного сечения из древесины

твердых пород (дуб, бук, граб, комлевая часть лиственницы или сосны) с прямыми

вертикально расположенными волокнами и строго перпендикулярными оси торцами.

При изготовлении амортизатора из отдельных шашек достигается экономия древесины

за счет использования короткомерных отходов, отпадает необходимость в

толстоствольной древесине и облегчается работа по удалению отработанного

амортизатора из наголовника при его замене.

Высота деревянного

амортизатора назначается для дизель-молотов не менее:

150 мм - при массе поршня до

2000 кг;

200 мм - при массе поршня от

2000 до 5000 кг;

250 мм - при

массе поршня 5000 кг и более.

При этом верхняя плоскость

амортизатора должна быть не менее чем на 50 мм ниже верхней кромки бортов

обоймы наголовника для надежной фиксации положения шабота молота.

Высота амортизаторов для

паровоздушных молотов назначается в соответствии с указаниями инструкции по

эксплуатации конкретного молота. Выступающая часть амортизатора с целью

увеличения срока его службы укрепляется специальным стальным кольцом-бугелем.

Срок службы амортизатора

зависит от жесткости системы «шпунт - грунтовое основание» и при правильной

эксплуатации обычно составляет для амортизаторов из твердых пород примерно

6000-8000 ударов, а из сосны и других менее твердых пород - 3000-5000 ударов.

6.17. Наголовник должен иметь проушины или крюки для подвески его к

стационарной части молота с целью подъема наголовника совместно с молотом в

верхнее положение перед установкой шпунтины на место забивки.

Длина подвесных канатов при

работе с дизель-молотом принимается с запасом на величину максимального хода

шабота.

6.18.

Для уменьшения риска повреждения замков минимальный отказ шпунта ШТС при

забивке рекомендуется принимать не менее 0,5 см, но в любом случае - не менее

значения, установленного фирмой-изготовителем молота и приведенного в паспорте

молота или в инструкции по его эксплуатации.

6.19.

Запрещается добивка молотами шпунта, попавшего на препятствие при

вибропогружении, которое легко распознается по резкому замедлению, остановке

вибропогружения и появлению характерного стука.

Большой ударный импульс

молота вместо разрушения препятствия может привести к повреждению шпунта и

разрыву замков.

6.20. При погружении шпунта

ШТС вибропогружателями и вибромолотами следует обеспечивать жесткую и

неизменяемую в процессе погружения связь шпунтины с вибромашиной.

Для погружения шпунта ШТС

рекомендуется применять вибромашины, оснащенные гидравлическими наголовниками.

6.21. В

процессе вибропогружения необходимо следить за положением каната и крюка крана,

к которому подвешена вибромашина.

При работе с вибромашинами,

оснащенными амортизаторами, скорость спуска крюка крана должна быть такой,

чтобы вибромашина со шпунтиной частично висела на крюке. В этом случае

обеспечивается меньшая вероятность отклонения шпунтины от вертикали. На

последнем этапе погружения (за 1,5-2 м до достижения проектной отметки) канат

можно ослабить и погружение вести без торможения.

При погружении шпунта

вибропогружателем без амортизатора скорость спуска крюка должна быть такой,

чтобы кран не тормозил погружение шпунтины.

6.22.

При резком снижении скорости погружения шпунта, погружаемого вибромашиной с

амортизатором, для преодоления прочных прослоек грунта или отдельных

препятствий (например, бревна в грунте) рекомендуется несколько раз повторить

операции извлечения на 0,5-1 м с минимальной скоростью и погружения с

максимальной скоростью (при свободном подъемном канате).

6.23.

Эксплуатацию вибромашин, а также их текущее содержание следует осуществлять в

соответствии с заводскими инструкциями и «Указаниями по эксплуатации и ремонту

вибропогружателей и вибромолотов в транспортном строительстве» [2].

6.24. Для облегчения

погружения шпунта ШТС применяются подмыв и удаление грунтового ядра из его трубчатой

полости с помощью эрлифтов, гидроэлеваторов, ударных и вибрационных грейферов и

других механизмов.

Допустимость применения

подмыва и условия применения эрлифтов и гидроэлеваторов при погружении шпунта

ШТС определяются проектной организацией в зависимости от конструкции подземной

части сооружения, рельефа местности, грунтовых и других условий. Применение

подмыва не допускается

на участках, удаленных менее чем на 20 м или на удвоенную глубину погружения

шпунта от существующих сооружений.

6.25.

Применение подмыва и гидравлических методов разработки грунта в полости трубы в

принципе возможно в грунтах всех категорий, за исключением скальных грунтов,

глинистых твердой консистенции и других грунтов, не поддающихся гидравлическому

рыхлению, но наиболее эффективно в песчаных, супесчаных и глинистых

мягкопластичных грунтах.

6.26.

Применение подмыва наиболее эффективно в комбинации с вибропогружением. Для

подмыва рекомендуется использовать две трубки с внутренним диаметром 20-30 мм,

располагаемые напротив замков в диаметральной плоскости, проходящей через

замки, с внутренней стороны трубы шпунта ШТС. Подмывные трубки закрепляются

сваркой и остаются в грунте после погружения. Нижние концы подмывных трубок

располагаются на 0,5-1,5 м выше нижнего конца шпунтовой трубы.

В песчаных грунтах любой

плотности рекомендуется применять подмыв с низким давлением воды, равным

1,5-2,5 МПа, и с расходом 10-20 м3/ч на одну трубку [3,4].

В очень плотных грунтах

наиболее эффективен подмыв с высоким давлением воды равным 25-40 МПа с общим

расходом 8-15 м3/ч. При работе с высоким давлением необходимо

применять наконечники с проходным отверстием диаметром 1,5-3 мм. Наконечники

следует располагать на 20-30 см выше торца шпунтовой трубы.

При работе с подмывом

необходимо до минимума ограничивать расход воды для предотвращения чрезмерного

размыва грунта и отклонения шпунта от заданного направления.

6.27.

Для шпунта ШТС, работающего и на вертикальную нагрузку, мероприятия по

облегчению погружения на конечной стадии забивки должны своевременно

прекращаться для достижения шпунтом требуемого отказа на проектной глубине.

6.28. Для извлечения шпунта

ШТС могут быть использованы следующие машины:

- краны грузоподъемностью

500 кН и выше;

- краны с вибропогружателем,

оснащенным амортизатором;

- шпунтовыдергиватели

виброударного действия;

- молоты двойного действия.

Рекомендуются также

комбинированные способы, например, сочетание действия выдергивающих средств и

подмыва.

6.29.

Сопротивление шпунта ШТС выдергиванию слагается из сопротивления грунта

выдергиванию по внешним боковым поверхностям шпунтины, сопротивления в замках

шпунтины, веса шпунтины вместе с грунтовым ядром и столба воды над ним. Воду

рекомендуется откачивать перед выдергиванием.

6.30.

Сопротивление грунта выдергиванию по внешним боковым поверхностям шпунтины

определяется так же, как и несущая способность сваи на выдергивающую нагрузку в

соответствии с указаниями СНиП

2.02.03, причем значение коэффициента условий работы принимается равным γс

= 1, а

периметр - в соответствии с указаниями пункта D.7

прил. D за вычетом внутреннего

периметра трубы. При использовании для извлечения шпунта вибромашин

дополнительно вводится коэффициент снижения бокового сопротивления грунта во

время вибропогружения ks, принимаемый по табл. В.1

прил. В.

Сопротивление на

выдергивание в замках, находящихся в грунте, может быть принято равным 50 кН на

1 м длины замка при статическом извлечении и 10 кН/м при использовании вибрации.

6.31.

При извлечении шпунта с применением вибрации для срыва шпунтины, т.е. нарушения

ее сцепления с грунтом и трения в замках, шпунтину следует вначале осадить вниз

на 3-5 см вибромашиной при свободном положении подъемного каната, а затем

приступить к выдергиванию.

В необходимых случаях для

нарушения сцепления шпунта с грунтом и трения в замках целесообразно осадить

шпунтину молотом или применить подмыв по всей площади соприкосновения шпунтины

с грунтом.

Скорость подъема крюка крана

при извлечении шпунтины с применением вибрации не должна превышать 3 м/мин в

песчаных и 1 м/мин в глинистых грунтах.

7.1. Выполненные шпунтовые

работы следует принимать, руководствуясь указаниями СНиП

3.01.04, СНиП 3.07.02,

ВСН 34-91/Минтрансстроя СССР [1] и настоящего СТП.

Документация, предъявляемая

при приемке шпунтовой стены, должна содержать:

- подраздел декларации

безопасности сооружения в части, относящейся к шпунтовой стенке как составному

элементу всего гидротехнического сооружения [5];

- рабочие чертежи шпунтовых

стен с нанесенными на них всеми изменениями, которые были в процессе

строительства, а при значительных изменениях - исполнительные чертежи;

- документы, обосновывающие

допущенные изменения;

- акты геодезической

разбивки шпунтовых стен, журналы нивелирования, промеров, наблюдений за

смещением и деформациями шпунтовых стен;

- акты на скрытые работы

(нанесение защитного антикоррозийного покрытия, выполнение стыковых

соединений);

- журнал производства

шпунтовых работ;

- сводную ведомость забитого

шпунта;

- исполнительные схемы

расположения шпунта в стене, которые должны включать плановую съемку положения

каждой шпунтины на уровне проектной отметки ее верха с указанием фактических

отклонений в плане от проектного положения вдоль и поперек оси стены и

отклонений от вертикали в тех же направлениях и фасадную съемку с указанием

проектных и фактических отметок верхнего и нижнего концов для каждой шпунтины и

отметок стыковых соединений, выполненных на строительной площадке.

7.2.

Проверка отклонений производится до срезки и какой-либо выправки шпунтовой

стенки.

Точность измерений плановых

отклонений при этом должна составлять 5 мм, а отклонений от вертикали - 0,1 %.

7.3.

Отклонения шпунта ШТС от проектного положения в плане и по высоте не должны

превышать величин, указанных в табл. 7.1.

Таблица 7.1

Допустимые отклонения шпунта ШТС

|

Контролируемый

параметр и вид отклонения

|

Единица измерен.

|

Величина допустимых отклонений

|

Объем контроля

|

Метод контроля

|

|

Смещение шпунта от оси стены в плане на

уровне проектной отметки верха шпунта

|

мм

|

±(150+5Н),

где Н - глубина воды в месте погружения, м

|

100 %

длины стены

|

Геодезический

контроль и измерения каждой шпунтины

|

|

Отклонение шпунта от вертикали

|

%

|

0,5

|

То же

|

То же

|

|

Высотные отметки голов шпунта

|

мм

|

±10

|

Каждая

шпунтина

|

Нивелирование

|

|

Выход шпунтин из замков

|

|

Не

допускается

|

То же

|

Водолазное

обследование

|

|

Недобивка шпунтин до проектных отметок

|

мм

|

100

|

“

|

Расчетом

по отметке головы

|

Отклонения шпунта от проектного положения менее величин, указанных в

табл. 7.1,

могут устанавливаться проектной организацией в зависимости от требований,

предъявляемых к шпунтовому ряду. В этом случае проектной организацией должны

быть разработаны соответствующие направляющие устройства (каркасы, кондукторы,

шаблоны и т.п.) и способы погружения, обеспечивающие соблюдение установленных

допусков.

8.1. При производстве работ

по строительству шпунтовых стен из трубчатого сварного шпунта ШТС должны

соблюдаться требования СНиП III-4-80, «Правил по

охране труда при производстве строительно-монтажных работ по постройке портовых

гидротехнических сооружений» [6], «Правил техники безопасности на морских

судах Министерства транспортного строительства» [7], «Правил техники безопасности

на речных судах Министерства транспортного строительства» [8],

«Указаний по технике безопасности для рабочих, выполняющих

строительно-монтажные и транспортные работы на льду рек и других водоемов» [9],

«Правил пожарной безопасности при производстве строительно-монтажных работ» [10],

а также правила и требования органов государственного надзора.

8.2. Применяемые

при производстве шпунтовых работ плавучие средства и береговые механизмы и

оборудование должны эксплуатироваться с соблюдением требований Регистра и

Госгортехнадзора. Судоходные участки акватории в местах производства работ

должны быть оборудованы навигационными знаками.

8.3.

Максимальная балльность волнения, при которой разрешается производство работ по

погружению шпунта ШТС, устанавливается проектом производства работ в

зависимости от технических характеристик основной несущей машины (плавучего крана,

плавучего копра, самоподъемной платформы) и других местных условий.

В любом случае работы по

погружению шпунта ШТС допускается производить при волнении не более одного

балла (высота волны до 0,25 м), если применяют плавучие краны и копры

водоизмещением до 500 т, и не более двух баллов (высота волны до 0,75 м) - при

большем водоизмещении, а при использовании самоподъемных платформ - при

волнении не более трех баллов (высота волны до 1,25 м).

Запрещается

работа копров и стреловых кранов при скорости ветра более четырех баллов (7,4

м/с).

8.4.

Глубина акватории для работы плавучего крана или копра определяется согласно

указаниям «Правил техники безопасности на морских судах Министерства

транспортного строительства» [7] и «Правил техники безопасности на речных

судах Министерства транспортного строительства» [8]. Категорически запрещается

работа плавучего средства при опирании понтона на дно.

8.5. Все

подъемно-транспортные операции должны выполняться с соблюдением требований СНиП III-4-80, ГОСТ

12.3.009, «Правил по охране труда при производстве строительно-монтажных

работ по постройке портовых гидротехнических сооружений» [6] и

настоящего СТП. Подъем шпунтин в любом случае должен производиться при вертикальном

положении грузового полиспаста.

Кантование, перемещение

волоком и сбрасывание шпунтин с высоты не допускаются.

8.6. В

пределах акватории шпунт следует транспортировать на палубных баржах,

плашкоутах, понтонах, имеющих необходимую плавучесть и остойчивость и

проверенных расчетом на воспринятие сосредоточенных нагрузок от массы шпунта.

Разрешается транспортировка шпунта на палубе плавкранов, а также (на небольшие

расстояния, до 4 км) по защищенной от волнения акватории на гаке крана. В

последнем случае масса груза не должна быть более 50 % грузоподъемности крана

при наименьшем вылете стрелы.

8.7.

Забивку шпунта ШТС, состыкованного на строительной площадке в условиях

отрицательных температур, необходимо производить по специально разработанной

для зимних условий инструкции, утвержденной в установленном порядке.

8.8. При

забивке и вибропогружении шпунта ШТС необходимо применять копры и краны

грузоподъемностью при соответствующем вылете в 1,5 раза больше суммарной массы

молота с наголовником и навесной направляющей (в случае ее применения) или

суммарной массы вибромашины и наголовника. Грузоподъемность кранов и копров

должна также быть не менее удвоенной массы заводимой в замок шпунтины или

суммарной массы с вибромашиной, если последняя присоединяется к вибромашине

внизу перед подъемом.

Высота подъема крюка должна

обеспечивать заводку шпунтины в замок ранее выставленной или погруженной

шпунтины с запасом по высоте не менее 0,25 м при работе береговым копрами и

кранами и не менее 1 м при работе плавучими копрами и кранами.

8.9.

Операцию подъема и перемещения шпунтины к месту установки во избежание большой

раскачки следует производить плавно, без рывков и с применением оттяжек, не

допуская ударов шпунтины о направляющие и ранее установленный шпунтовый ряд.

Для подъема шпунтин краном

рекомендуется применять строповочный захват с дистанционным расцеплением, а для

заводки шпунтин в замок - специальные ловильные приспособления. Заводка шпунтин

в замок на высоте выполняется только с применением дистанционных устройств для

заведения шпунта в замок.

8.10.

При строительстве объектов с применением шпунта ШТС следует в обязательном

порядке предусматривать меры, исключающие случайное падение человека в полость

забитой шпунтины.

9.1. Возведение стен из шпунта

ШТС должно выполняться в строгом соответствии с положениями проектов

организации строительства и производства работ по охране окружающей среды,

разрабатываемых с учетом требований СНиП

11-01 и СП

11-101.

9.2.

Проектная документация должна предусматривать предварительное снятие почвенного

слоя на территории, отведенной под строительную площадку. Нормы снятия

плодородного слоя почвы различного типа и механического состава содержатся в ГОСТ

17.5.3.06, а требования по охране плодородного слоя почвы при производстве

строительных работ - в ГОСТ

17.4.3.02. Рекультивация земель производится в соответствии с ГОСТ

17.5.3.04.

9.3.

Любое строительство неизбежно связано с нарушением окружающей среды. В связи с

этим при строительстве шпунтовых сооружений необходимо применение и реализация

таких технических и организационно-технологических решений и мероприятий,

которые снижали бы последствия этих нарушений до приемлемого уровня.

При производстве

строительно-монтажных работ необходимо предусматривать мероприятия по

предотвращению загрязнения строительной площадки, примыкающих водных объектов и

их ледового покрова строительными и бытовыми отходами и нефтепродуктами,

уменьшать загрязнение воздуха выбросами вредных веществ, а также уровень

вибрации и шума при работе строительных машин и механизмов. При разработке этих

мероприятий следует руководствоваться положениями «Правил охраны от загрязнения

прибрежных вод морей» [11], а также надлежит использовать

«Рекомендации по снижению вредного воздействия на окружающую среду

строительства транспортных сооружений» [12].

9.4.

Проведение шпунтовых и других строительных работ в пределах водных объектов

допускается согласно ГОСТ

17.1.3.13 только после получения в установленном порядке разрешения,

выдаваемого компетентными органами.

9.5. Не

допускается сброс с плавучих средств загрязненных вод, мусора, а также утечка

нефтепродуктов. Для устранения утечки нефтепродуктов и загрязнения почвы и воды

рекомендуется под насосы и другие механизмы устанавливать поддоны.

9.6.

Запрещается заправка транспортных и строительных машин топливом и маслом вне

стационарных или передвижных заправочных пунктов. Заправка стационарных машин и

механизмов с ограниченной подвижностью должна производиться автозаправщиками с

учетом рекомендаций ВСН

8-89 [13].

Слив отработанного масла на почвенный покров или в водные объекты запрещается.

Запрещается также мытье машин в неустановленных местах.

9.7. При

подборе составов для заполнения обойм замков с целью снижения сопротивления при

забивке необходимо, чтобы они не вызывали загрязнения водных объектов.

Запрещается применение солидола, тавота и других масел для смазки замков шпунта

при погружении.

9.8. Для

предотвращения гибели чаек и других птиц полости шпунтин ШТС после их забивки

следует закрывать инвентарными щитами, сетками или другими доступными

материалами.

9.9.

Контроль за выполнением требований по охране природы осуществляется

должностными лицами и органами государственного и производственного экологического

надзора. Наряду с этим контроль за выполнением экологических требований при

строительстве осуществляет разработчик проекта.

9.10. В

соответствии с Законом России об охране окружающей среды [14] при

выявлении нарушений экологических требований, предусмотренных проектом,

контролирующие органы должны принимать решение по ограничению, приостановлению

или прекращению строительства, наносящего вред окружающей среде.

(справочное)

Таблица А. 1

|

Шпунтовый профиль

|

Размеры сечения, мм

|

Площадь поперечного

сечения, см2

|

Масса 1 м профиля, кг

|

Момент инерции, см4

|

Момент сопротивления,

см3

|

Расчетные показатели

при определении сопротивления забивке

|

|

трубы

|

шпунта

|

|

диаметр

|

толщина

|

расчетная ширина

|

диаметр, см

|

площадь опирания, см2

|

|

ШТС с замковыми элементами от шпунта Л4

|

|

ШТС 630-8-Л4

|

630

|

8

|

1085

|

251,1

|

197,1

|

84300

|

2675

|

539

|

261

|

|

ШТС 720-9-Л4

|

720

|

9

|

1175

|

295,1

|

231,6

|

136180

|

3780

|

596

|

305

|

|

ШТС 820-9-Л4

|

820

|

9

|

1270

|

323,2

|

253,7

|

197990

|

4830

|

658

|

333

|

|

ШТС с замковыми элементами от шпунта Л5

|

|

ШТС 630-10-Л5

|

630

|

10

|

1100

|

322,1

|

252,8

|

104940

|

3330

|

543

|

334

|

|

ШТС 720-10-Л5

|

720

|

10

|

1185

|

351,4

|

275,8

|

152980

|

4250

|

600

|

363

|

|

ШТС 820-10-Л5

|

820

|

10

|

1280

|

382,6

|

300,3

|

221700

|

5410

|

663

|

395

|

|

ШТС 820-14-Л5

|

820

|

14

|

1280

|

482,6

|

378,8

|

300930

|

7340

|

660

|

495

|

|

ШТС 1020-14-Л5

|

1020

|

14

|

1475

|

570,1

|

447,5

|

573630

|

11250

|

781

|

582

|

|

ШТС с замковыми элементами из уголков и

тавров (УТ) для шпунтин с обоймами (о) и шпунтин с гребнями (г)

|

|

ШТС 530-9-УТо

|

530

|

9

|

717

|

254,9

|

202

|

56300

|

2125

|

376

|

595

|

|

ШТС 530-9-УТг

|

530

|

9

|

999

|

247,3

|

196

|

51000

|

1925

|

485

|

247

|

|

ШТС 530-10-УТо

|

530

|

10

|

717

|

271,0

|

214

|

61600

|

2325

|

376

|

611

|

|

ШТС 530-10-УТг

|

530

|

10

|

999

|

263,4

|

209

|

56300

|

2125

|

484

|

263

|

|

ШТС 530-11-УТо

|

530

|

11

|

717

|

287,0

|

228

|

66700

|

2520

|

375

|

627

|

|

ШТС 530-11-УТг

|

530

|

11

|

999

|

279,4

|

222

|

61500

|

2320

|

483

|

279

|

|

ШТС 530-12-УТо

|

530

|

12

|

717

|

302,9

|

240

|

71900

|

2710

|

374

|

643

|

|

ШТС 530-12-УТг

|

530

|

12

|

999

|

295,3

|

234

|

66600

|

2510

|

483

|

295

|

|

ШТС 630-9-УТо

|

630

|

9

|

823

|

283,2

|

225

|

91000

|

2890

|

439

|

632

|

|

ШТС 630-9-УТг

|

630

|

9

|

1099

|

275,6

|

219

|

85700

|

2720

|

548

|

276

|

|

ШТС 630-10-УТо

|

630

|

10

|

823

|

302,4

|

240

|

99900

|

3175

|

439

|

651

|

|

ШТС 630-10-УТг

|

630

|

10

|

1099

|

294,8

|

234

|

94700

|

3005

|

547

|

295

|

|

ШТС 630-11-УТо

|

630

|

11

|

823

|

321,5

|

255

|

108800

|

3455

|

438

|

670

|

|

ШТС 630-11-УТг

|

630

|

11

|

1099

|

313,9

|

249

|

103500

|

3285

|

546

|

314

|

|

ШТС 630-12-УТо

|

630

|

12

|

823

|

340,6

|

270

|

117600

|

3735

|

438

|

689

|

|

ШТС 630-12-УТг

|

630

|

12

|

1099

|

333,0

|

264

|

112300

|

3565

|

546

|

333

|

|

ШТС 720-10-УТо

|

720

|

10

|

916

|

330,6

|

262

|

146900

|

4080

|

496

|

685

|

|

ШТС 720-10-УТг

|

720

|

10

|

1189

|

323,1

|

256

|

141600

|

3935

|

603

|

323

|

|

ШТС 720-11-УТо

|

720

|

11

|

916

|

352,6

|

280

|

160300

|

4455

|

495

|

707

|

|

ШТС 720-11-УТг

|

720

|

11

|

1189

|

345,0

|

274

|

155000

|

4305

|

603

|

345

|

|

ШТС 720-12-УТо

|

720

|

12

|

916

|

374,5

|

297

|

173600

|

4820

|

494

|

729

|

|

ШТС 720-12-УТг

|

720

|

12

|

1189

|

366,9

|

291

|

168300

|

4675

|

602

|

367

|

|

ШТС 720-13-УТо

|

720

|

13

|

916

|

396,3

|

314

|

186800

|

5190

|

494

|

751

|

|

ШТС 720-13-УТг

|

720

|

13

|

1189

|

388,7

|

308

|

181500

|

5040

|

602

|

389

|

|

ШТС 820-10-УТо

|

820

|

10

|

1019

|

362,1

|

287

|

215100

|

5245

|

559

|

721

|

|

ШТС 820-10-УТг

|

820

|

10

|

1289

|

354,5

|

281

|

209800

|

5115

|

666

|

354

|

|

ШТС 820-11-УТо

|

820

|

11

|

1019

|

387,2

|

307

|

235100

|

5735

|

558

|

746

|

|

ШТС 820-11-УТг

|

820

|

11

|

1289

|

379,6

|

301

|

229800

|

5605

|

666

|

380

|

|

ШТС 820-12-УТо

|

820

|

12

|

1019

|

412,2

|

327

|

255000

|

6220

|

557

|

771

|

|

ШТС 820-12-УТг

|

820

|

12

|

1289

|

404,6

|

321

|

249700

|

6090

|

665

|

405

|

|

ШТС 820-13-УТо

|

820

|

13

|

1019

|

437,2

|

347

|

274700

|

6700

|

557

|

796

|

|

ШТС 820-13-УТг

|

820

|

13

|

1289

|

429,6

|

341

|

269400

|

6570

|

664

|

430

|

|

ШТС 920-10-УТо

|

920

|

10

|

1121

|

393,5

|

312

|

302300

|

6570

|

621

|

756

|

|

ШТС 920-10-УТг

|

920

|

10

|

1389

|

385,9

|

306

|

297000

|

6455

|

729

|

386

|

|

ШТС 920-11-УТо

|

920

|

11

|

1121

|

421,7

|

334

|

330800

|

7190

|

621

|

785

|

|

ШТС 920-11-УТг

|

920

|

11

|

1389

|

414,1

|

328

|

325500

|

7075

|

729

|

414

|

|

ШТС 920-12-УТо

|

920

|

12

|

1121

|

449,9

|

357

|

359200

|

7810

|

620

|

813

|

|

ШТС 920-12-УТг

|

920

|

12

|

1389

|

442,3

|

351

|

353900

|

7695

|

728

|

442

|

|

ШТС 920-13-УТо

|

920

|

13

|

1121

|

478,0

|

379

|

387300

|

8420

|

620

|

841

|

|

ШТС 920-13-УТг

|

920

|

13

|

1389

|

470,4

|

373

|

382000

|

8305

|

727

|

470

|

|

ШТС 920-14-УТо

|

920

|

14

|

1121

|

506,1

|

401

|

415300

|

9030

|

619

|

869

|

|

ШТС 920-14-УТг

|

920

|

14

|

1389

|

498,5

|

395

|

410000

|

8915

|

727

|

498

|

|

ШТС 1020-10-УТо

|

1020

|

10

|

1223

|

424,9

|

337

|

411000

|

8060

|

684

|

791

|

|

ШТС 1020-10-УТг

|

1020

|

10

|

1489

|

417,3

|

331

|

405700

|

7955

|

792

|

417

|

|

ШТС 1020-11-УТо

|

1020

|

11

|

1223

|

456,3

|

362

|

450100

|

8825

|

684

|

822

|

|

ШТС 1020-11-УТг

|

1020

|

11

|

1489

|

448,7

|

356

|

444800

|

8720

|

791

|

449

|

|

ШТС 1020-12-УТо

|

1020

|

12

|

1223

|

487,6

|

387

|

489000

|

9590

|

683

|

854

|

|

ШТС 1020-12-УТг

|

1020

|

12

|

1489

|

480,0

|

381

|

483750

|

9485

|

791

|

480

|

|

ШТС 1020-13-УТо

|

1020

|

13

|

1223

|

518,9

|

411

|

527700

|

10345

|

682

|

885

|

|

ШТС 1020-13-УТг

|

1020

|

13

|

1489

|

511,3

|

405

|

522400

|

10245

|

790

|

511

|

|

ШТС 1020-14-УТо

|

1020

|

14

|

1223

|

550,1

|

436

|

566200

|

11100

|

682

|

916

|

|

ШТС 1020-14-УТг

|

1020

|

14

|

1489

|

542,5

|

430

|

560900

|

11000

|

789

|

542

|

|

ШТС 1120-10-УТо

|

1120

|

10

|

1324

|

456,3

|

362

|

543400

|

9705

|

747

|

825

|

|

ШТС 1120-10-УТг

|

1120

|

10

|

1589

|

448,7

|

356

|

538200

|

9610

|

855

|

449

|

|

ШТС 1120-11-УТо

|

1120

|

11

|

1324

|

490,8

|

389

|

595600

|

10635

|

747

|

859

|

|

ШТС 1120-11-УТг

|

1120

|

11

|

1589

|

483,2

|

383

|

590300

|

10540

|

854

|

483

|

|

ШТС 1120-12-УТо

|

1120

|

12

|

1324

|

525,3

|

416

|

647400

|

11560

|

746

|

894

|

|

ШТС 1120-12-УТг

|

1120

|

12

|

1589

|

517,7

|

410

|

642100

|

11465

|

854

|

518

|

|

ШТС 1120-13-УТо

|

1120

|

13

|

1324

|

559,7

|

444

|

699000

|

12480

|

745

|

928

|

|

ШТС 1120-13-УТг

|

1120

|

13

|

1589

|

552,1

|

438

|

693700

|

12385

|

853

|

552

|

|

ШТС 1120-14-УТо

|

1120

|

14

|

1324

|

594,0

|

471

|

750200

|

13395

|

745

|

962

|

|

ШТС 1120-14-УТг

|

1120

|

14

|

1589

|

586,4

|

465

|

745000

|

11305

|

852

|

586

|

|

ШТС с замковыми элементами из полособульбов

(ПБ) для шпунтин с обоймами (о) и шпунтин с гребнями (г)

|

|

ШТС 530-9-ПБо

|

530

|

9

|

842

|

248,8

|

197

|

51500

|

1945

|

398

|

494

|

|

ШТС 530-9-ПБг

|

530

|

9

|

928

|

213,6

|

169

|

50100

|

1890

|

435

|

214

|

|

ШТС 530-10-ПБо

|

530

|

10

|

842

|

264,9

|

210

|

56800

|

2145

|

397

|

510

|

|

ШТС 530-10-ПБг

|

530

|

10

|

928

|

229,7

|

182

|

55300

|

2090

|

435

|

230

|

|

ШТС 530-11-ПБо

|

530

|

11

|

842

|

280,9

|

223

|

62000

|

2340

|

397

|

526

|

|

ШТС 530-11-ПБг

|

530

|

11

|

928

|

245,6

|

195

|

60500

|

2285

|

434

|

216

|

|

ШТС 530-12-ПБо

|

530

|

12

|

842

|

296,8

|

235

|

67100

|

2530

|

396

|

542

|

|

ШТС 530-12-ПБг

|

530

|

12

|

928

|

261,6

|

207

|

65600

|

2475

|

433

|

262

|

|

ШТС 630-9-ПБо

|

630

|

9

|

943

|

277,1

|

220

|

86200

|

2735

|

461

|

523

|

|

ШТС 630-9-ПБг

|

630

|

9

|

1028

|

241,9

|

192

|

84700

|

2690

|

498

|

242

|

|

ШТС 630-10-ПБо

|

630

|

10

|

943

|

296,3

|

235

|

95200

|

3020

|

460

|

542

|

|

ШТС 630-10-ПБг

|

630

|

10

|

1028

|

261,1

|

207

|

93700

|

2975

|

498

|

261

|

|

ШТС 630-11-ПБо

|

630

|

11

|

943

|

315,4

|

250

|

104000

|

3300

|

460

|

561

|

|

ШТС 630-11-ПБг

|

630

|

11

|

1028

|

280,2

|

222

|

102600

|

3255

|

497

|

280

|

|

ШТС 630-12-ПБо

|

630

|

12

|

943

|

334,5

|

265

|

112800

|

3580

|

459

|

580

|

|

ШТС 630-12-ПБг

|

630

|

12

|

1028

|

299,3

|

237

|

111400

|

3535

|

496

|

299

|

|

ШТС 720-10-ПБо

|

720

|

10

|

1034

|

324,6

|

257

|

142100

|

3950

|

517

|

571

|

|

ШТС 720-10-ПБг

|

720

|

10

|

1118

|

289,3

|

229

|

140700

|

3905

|

554

|

289

|

|

ШТС 720-11-ПБо

|

720

|

11

|

1034

|

346,5

|

275

|

155500

|

4320

|

516

|

593

|

|

ШТС 720-11-ПБг

|

720

|

11

|

1118

|

311,3

|

247

|

154100

|

4280

|

553

|

311

|

|

ШТС 720-12-ПБо

|

720

|

12

|

1034

|

368,4

|

292

|

168800

|

4690

|

516

|

615

|

|

ШТС 720-12-ПБг

|

720

|

12

|

1118

|

333,2

|

264

|

167400

|

4650

|

553

|

333

|

|

ШТС 720-13-ПБо

|

720

|

13

|

1034

|

390,3

|

309

|

182000

|

5055

|

515

|

637

|

|

ШТС 720-13-ПБг

|

720

|

13

|

1118

|

355,0

|

281

|

180600

|

5015

|

552

|

355

|

|

ШТС 820-10-ПБо

|

820

|

10

|

1134

|

356,0

|

282

|

210300

|

5130

|

580

|

603

|

|

ШТС 820-10-ПБг

|

820

|

10

|

1218

|

320,8

|

254

|

208800

|

5095

|

617

|

321

|

|

ШТС 820-11-ПБо

|

820

|

11

|

1134

|

381,1

|

302

|

230300

|

5615

|

579

|

628

|

|

ШТС 820-11-ПБг

|

820

|

11

|

1218

|

345,9

|

274

|

228800

|

5580

|

616

|

346

|

|

ШТС 820-12-ПБо

|

820

|

12

|

1134

|

406,1

|

322

|

250200

|

6100

|

578

|

653

|

|

ШТС 820-12-ПБг

|

820

|

12

|

1218

|

370,9

|

294

|

248700

|

6065

|

616

|

371

|

|

ШТС 820-13-ПБо

|

820

|

13

|

1134

|

431,1

|

342

|

269900

|

6585

|

578

|

678

|

|

ШТС 820-13-ПБг

|

820

|

13

|

1218

|

395,9

|

314

|

268500

|

6550

|

615

|

396

|

|

ШТС 920-10-ПБо

|

920

|

10

|

1234

|

387,4

|

307

|

297500

|

6465

|

643

|

635

|

|

ШТС 920-10-ПБг

|

920

|

10

|