Утверждаю

Председательправления

МГО "Технохим"

________И.В. Коновалов

30мая 1992 г.

ОТРАСЛЕВОЙ СТандарт

| Полистирол вспенивающийся Технические условия | OCT 301-05-202-92E взамен ОСТ 6-05-202-83 |

Введенс 01.06.92

Настоящий стандарт распространяется на вспенивающийсяполистирол, представляющий собой продукт суспензионной полимеризации стирола вприсутствии порообразователя. Вспенивающийся полистирол предназначен дляизготовления пенополистирольных блоков, плит и других изделий методомтермоформования.

Специальные типы вспенивающегося полистиролапредназначены для переработки в пенополистирольные изделия методами экструзии илитья под давлением.

Требования настоящего стандарта являются обязательными.

Содержание

1.1. Вспенивающийся полистирол выпускают следующих типов:тип ПСВ (EPS-N)- натуральный (буква N)без добавок, предназначен для изготовления теплоизоляционных плит,комплектующих деталей автомобилей, различных видов упаковки, плавучих средств,декоративных изделий;

тип ПСВ-С (EPS-F) - самозатухающий (буква F). Предназначендля изготовления теплоизоляционных плит и других технических изделий;

тип ПСВ-Л (EPS-L) - содержит агенты (буква L),способствующие улучшению газификации, скорости плавления и снижениюсажевыделения пенополистирольных моделей при заливке металлов в формы.Предназначен для изготовления газифицируемых моделей в литейном производстве;

тип ПСВ-Л (EPS-L) - в зависимости от назначения выпускаетсядвух подтипов:

подтип ПСВ-Л1 (EPS-L1) - вспенивающийся полистирол сулучшенной способностью к газификации;

подтип ПСВ-Л1C(EPS-L1S)- вспенивающийся полистирол с улучшенной способностью к газификации и спониженным сажевыделением;

тип ПСВ-Б (EPS-B) - высокомолекулярный полимер. Предназначен дляпереработки методом экструзии и пенополистирольные плиты, листы и пленки. Можетбыть переработан методом термоформования (предпочтителен метод теплового удара)в пеноизделия с более высокими физико-механическими свойствами, чем EPS-N.

тип ПСВ-ЛД (EPS-LD) - предназначен для переработки впеноизделия методом литья под давлением.

1.2. Каждый тип и подтип вспенивающегося полистиролапоставляется рассеянным на фракции, образующие соответствующие марки.

1.3. Марка определяетсясодержанием частиц с наиболее часто повторяющимся размером при просеве накомплекте сит с размером частиц (мм):

| Марка 1; 11 более 2,8 | (остаток на сите с размером ячеек), мм | 2,8 |

| To же 2; 21 2,8-1,4 | То же | 1,4 |

| -"- 3; 31 1,4-0,9 | -"- | 0,9 |

| -"- 4; 41 0,9-0,4 | -"- | 0,4 |

| -"- 6; 61 2,8-0,9 | -"- | 0,9 |

| -"- 7; 71 1,4-0,4 | -"- | 0,4 |

| -"- 5 менее 0,4 | Остаток на поддоне | |

Для всех типов полимера заисключением типа ПСВ-Л допускается по согласованию с потребителем размерчастиц, мм, для марок:

1; 11 более 3,2 (остаток на сите с размером ячеек), мм 3,2

2; 21 3,2-1,4 (остаток на сите с размером ячеек), мм 1,4

По согласованию с потребителем допускается выпускнерассеянного полимера до 01.01.95.

1.4. Рекомендуемые области назначения типов и мароквспенивающегося полистирола:

типов ПСВ, ПСВ-С - марок 1, 11 - блоков, плит для теплоизоляциии других крупногабаритных изделий с рекомендуемой кажущейся плотность 15-25кг/м3 на оборудовании периодического действия;

типа ПСВ марок 2, 21, 3, 31, 6, 61 - блоков, плит длятеплоизоляции с рекомендуемой кажущейся плотностью 15-25 кг/м3 на оборудованиинепрерывного и периодического действия, работающего в автоматическом иполуавтоматическом режимах;

типа ПСВ, марки 2, 21 - упаковки и других толстостенныхизделий с рекомендуемой кажущейся плотностью 17-25 кг/м3;

типа ПСВ марки 3, 31, 7, 71 - упаковки и других изделий сосредней толщиной стенки с рекомендуемой кажущейся плотностью 20-45 кг/м3на оборудовании непрерывного и периодического действия, работающего вавтоматическом и полуавтоматическом режимах;

тип ПСВ-С марок 2, 21, 3, 31, 6, 61 - блоков, плитдля теплоизоляции и других технических изделий (плавких средств и т.д.) срекомендуемой кажущейся плотностью 17-25 кг/м3 на оборудованиинепрерывного и периодического действия, работающего в автоматическом иполуавтоматическом режимах;

типа ПСВ и ПСВ-С марок 4, 41, 7, 71 - упаковки и различныхтехнических изделий со средней толщиной стенок и тонкостенных с рекомендуемойкажущейся плотностью 25-50 кг/м3 на оборудовании, работающем вавтоматическом и полуавтоматическом режимах, а также плит для теплоизоляции срекомендуемой кажущейся плотностью 30-50 кг/м3;

подтипа ПСВ-Л1, ПСВ-Л1С марок 1, 11 - блоков, плит и другихкрупногабаритных изделий, прибылей, применяемых в литейном производстве срекомендуемой кажущейся плотностью 17-25 кг/м3 на оборудованиинепрерывного и периодического действия, работающего в автоматическом иполуавтоматическом режимах;

подтипа ПСВ-Л1, ПСВ-Л1С марок 2, 21, 3, 31 - блоков, плит срекомендуемой кажущейся плотность 15-35 кг/м3 на оборудованиипериодического действия, работающего в полуавтоматическом и автоматическомрежимах. Плиты, изготовляемые в индивидуальных формах или нарезанные из блоков,предназначены для изготовления газифицируемых пенополистирольных моделей,применяемых в литейном производстве.

Подтипа ПСВ-Л1, ПСВ-Л1С марок 4, 41 газифицируемых моделей(формованных изделий) со средней толщиной стенок и тонкостенных с рекомендуемойкажущейся плотностью 25-40 кг/м3 на оборудовании, работающем вавтоматическом и полуавтоматическом режимах;

типов ПСВ-Б и ДСВ-ЛД марок 1, 11 - блоков, плит длятеплоизоляции и других крупногабаритных изделий с рекомендуемой кажущейсяплотностью 20-50 кг/м3 на оборудовании периодического действия;

типа ПСВ-Б марок 2, 21, 3, 31, 4, 41, 6, 61, 7, 71 - дляпереработки методом экструзии в пенополистирольные плиты, листы и пленки;

типа ПСВ-ЛД - марок 2, 21, 3, 31, 4, 41, 6, 61, 7, 71 - дляпереработки в пенополистирольные изделия (модели для металлического литья)методом литья под давлением.

Марка 5 является сопутствующим продуктом при получении вспенивающегосяполистирола любого типа и непригодна для получения пенополистирольных изделийлюбого вида.

Марка 5 вспенивающегося полистирола всех типов применяетсякак антипригарная добавка, наполнитель или выгорающая добавка при изготовленииметаллического литья, пенобетонов, пенокирпичей, облегченных огнеупоров идругих подобных изделий.

1.5. Условное обозначение вспенивающегося полистироласостоит из обозначения типа полимера, цифрового обозначения марки и обозначениянастоящего стандарта.

1.5.1. Пример условного обозначения вспенивающегосяполистирола самозатухающего с размером частиц 1,4-0,9:

Тип ПСВ-С марки 31, ОСT 301-05-202-92E.

1.6. Буквенные обозначения, указанные в скобках, применяютсятолько при поставках на экспорт.

Характеристики:

2.1. Вспенивающийся полистирол должен изготавливаться всоответствии с требованиями настоящего стандарта по технологическойдокументации, утвержденной в установленном порядке.

2.2. Вспенивающийся полистирол по внешнему видупредставляет собой частички сферической формы. Допускается наличие частицрисообразной и чечевицеобразной формы.

2.3. Рассеянный вспенивающийся полистирол по показателямкачества должен соответствовать обязательным требованиям, установленным в табл.1.

Нерассеянный вспенивающийся полистирол попоказателям качества должен соответствовать обязательным требованиям,установленным в табл. 2.

2.4. Необходимость контроля рекомендуемых требований,установленных в табл. 1а,изготовитель и потребитель определяет в договоре на поставку.

2.5. АТР и вольтметр.

За 5 мин. до начала определения лампу включают и с помощью лАТР по вольтметру устанавливаютнапряжение тока (около 200 В), которое поддерживают в течение всегоопределения. Температура под лампой должна быть в пределах 220-225 °С(периодически во время определения контролируется термометром, помещенным вцентр освещенного круга). В чашку, предварительно прогретую под инфракраснойлампой до постоянного веса и взвешенную с погрешностью, не более 0,0002 г,помещают около 1 г вспенивающегося полистирола и вновь взвешивают с той жепогрешностью. Затем чашку с навеской помещают на асбест под лампу в центросвещенного круга и выдерживают в течение 4 мин. После прогрева чашку снавеской помещают в эксикатор, охлаждают до комнатной температуры и взвешиваютс погрешностью не более 0,0002 г.

Массовую долю суммы летучих веществ (Х5) впроцентах вычисляют по формуле

где:

М - масса полистирола до прогрева, г;

M1 - массаполистирола после прогрева, г.

За результат определения принимают среднееарифметическое значение двух параллельных определений, допускаемое расхождениемежду которыми не должно превышать 0,1 % абс.

Предел допускаемого значения относительной суммарнойпогрешности определения летучих в интервале концентраций 4-8 % составляет 1 %при доверительной вероятности 0,95.

Массовую долю порообразователя (X4) в процентахвычисляют по формуле

X4= X5 - (X7 + X6),

где:

Х7 - массовая доля остаточного мономера инеполимеризующихся примесей, % (по п. 4.7);

Х6 - потеря массы при сушке (по п. 4.6).

Предел допускаемого значения относительной суммарнойпогрешности определения порообразователя составляет 14 % при доверительнойвероятности 0,95.

При арбитражных испытаниях определение массовой долипорообразователя осуществляется газохроматографическим методом.

4.6. Определение потери массы при сушкевспенивающегося полистирола.

4.6.1. Аппаратура.

Весы лабораторные аналитические, обеспечивающиепогрешность взвешивания не более 0,0002 г.

Стаканчик для взвешивания (бюкса) по ГОСТ25336 тип СН 60/14.

Эксикатор по ГОСТ25336 тип 2 250, наполненный прокаленным или плавленным хлористым кальцием(ГОСТ 4460).

Сушильный шкаф.

Термометр по ГОСТ 2823.

4.6.2. Проведение испытания.

В высушенную и взвешенную с погрешностью не более 0,0002 гбюксу помещают около 5 г вспенивающегося полистирола и вновь взвешивают бюксу стой же погрешностью. Открытую бюксу с навеской помещают в сушильный шкаф иполимер сушат при температуре (32±2) °С в течение 4 ч. Затем бюксу закрываюткрышкой, помещают в эксикатор и через 10-15 мин. вновь взвешивают спогрешностью не более 0,0002 г.

Потерю массы (X6) в процентах вычисляют поформуле

(1)

(1)

где:

М - масса полимера до сушки, г;

M1 - массаполимера после сушки, г.

За результат анализа принимают среднее из двух параллельныхопределений, расхождение между которыми не превышает допустимого, равного 7 %отн.

Предел допускаемого значения относительной суммарнойпогрешности результата анализа ± 10 % при доверительной вероятности 0,95.

4.7. Определение кажущейся плотности проводят поГОСТ409 на трех образцах пенополистирола размером (50±2)×(50±2)×(40±2) мм.

4.8. Определение горючести (временисамостоятельного горения) проводят на образцах, изготовленных по п.п. 4.2.1 и 4.2.2.размерами (120±1)×(44±0,5)×(30±0,5) мм при выключенной вентиляции,при полном отсутствии потоков воздуха.

4.8.1. Аппаратура и материалы.

Лабораторный вытяжной шкаф или испытательная камеравместимостью 1 м3, снабженная вытяжным устройством, стенки которыхдолжны быть выполнены из негорючего материала: металлов, керамики.

Вентилируемый термошкаф или электрошкаф СНОЛ-3,5.3,5.3.5/3.5-И1 или шкаф сушильный вакуумный СНВС-4.5.3.4/3-И1.

Спиртовка лабораторная.

Лабораторный штатив с зажимами для крепления образцов ввертикальном положении.

Секундомер по ГОСТ 5072 или другого типа с погрешностьюотсчета времени не более 0,5 с.

Металлическая линейка по ГОСТ 427.

Спирт этиловый по ГОСТ18300.

4.8.2. Подготовка к испытаниям.

Перед определением образцы термостатируют при температуре (75±2) °С в течение 96 часов в вентилируемом термошкафу.

4.8.3. Проведение испытаний.

Образцы укрепляют на штативе вертикально таким образом,чтобы расстояние от нижнего конца образца до фитиля спиртовой горелки,подвешенной под образец, составляло (10±1) мм. Спиртовку, удаленную от образцане менее, чем на 150 мм, зажигают и регулируют так, чтобы высота пламени была(50±1) мм.

Пламя спиртовки подносят к центру свободного конца образцана 5 с после чего спиртовку убирают и фиксируют время горения образца послеудаления источника пламени.

За горючесть образца принимают среднее арифметическоерезультатов испытаний трех образцов, расхождение между которыми не должнопревышать 2 с.

Предел допустимой относительной суммарной погрешности длявремени горения 0-4 с составляет 82 %.

4.9. Определение показателя текучести расплава(ПТР).

Определение производят на 300 г навески объединенной пробы,отобранной по п. 4.1.

Показатель текучести расплава определяют по ГОСТ11645 на экструзионном пластометре с диаметром капилляра (1,180±0,005) ммпри нагрузке (10±0,050) кгс. Температура определения - (170±0,5) °С. Отобраннуюпробу полимера помещают в предварительно прогретый до указанной температурыприбор и выдерживают в приборе в течение 7 мин.

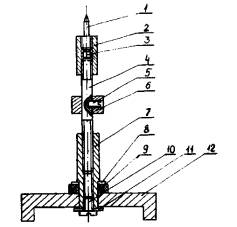

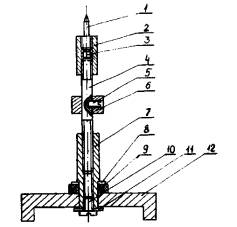

Для запирания отверстия капилляра вместо медной разверткииспользуют приспособление (черт. 3), имеющее регулируемый по высоте коническийлатунный наконечник 1, теплоизолирующие втулку 2 и прокладку 3, упругий элемент6.

Устройство для запирания отверстия капилляра

Черт. 3

1 - латунныйнаконечник; 2 - текстолитовая втулка; 3 - текстолитовая прокладка, 4 - шток смаховиком; 5 - резьбовая втулка,: 6 - упругий элемент; 7 - подставка, 8 -шайба, 9 - шайба текстолитовая, 10 - винт, 11 - шайба, 12 - основание.

Прогрев экструзионной камеры до температуры испытанияпроводят при закрытом с помощью указанного приспособления отверстия капилляра.С целью исключения вспенивания материала в канале камеры, время загрузки недолжно превышать 30 с.

Масса одной загрузки материала от 4,5 до 5,0 г. Во времяпредварительного прогрева нижняя кольцевая метка на штоке должна находитьсявыше верхней кромки камеры на (25±5) мм.

Промежутки времени, через которые следует срезатьпрутки, указаны в табл. 4.

Таблица 4

| Время перемещения штока от нижней кольцевой метки до второй снизу относительно верхней кромки камеры при истечении полимера под действием нагрузки, с | Промежуток времени между последовательными срезаниями прутков, с |

| 7,5-10,0 | 15 |

| 10,0-12,5 | 20 |

| 12,5-15,0 | 25 |

| 15,0-17,5 | 30 |

| 17,5-20,0 | 35 |

Показатель текучести расплава вычисляют сточностью до одного знака после запятой. В протоколе испытаний в дополнении кп. 5.1 ГОСТ11645 указывают:

нагрузкув кгс;

расхождение между двумя параллельными определениями ПТР впроцентах.

4.10. Массовую долю остаточного мономера стирола (Х7)определяют по ГОСТ15820.

4.11. Определение относительнойвязкости проводят методом, основанном на определении времени истечения бензолаи 1 %-го раствора полимера в бензоле.

4.11.1. Аппаратура, материалы.

Весы лабораторные аналитические, обеспечивающие погрешностьвзвешивания не более 0,0002.

Вискозиметр ВПЖ-2 по ГОСТ 10028(диаметр капилляра 0,56 мм).

Колба КП-2-100-2 по ГОСТ1770.

Секундомер по ГОСТ 5072.

Воронка по ГОСТ25336.

Сосуд СЦ 10 или 20 по ГОСТ25336.

Термометр термоконтактный по ГОСТ9871.

Термометр жидкостный стеклянный по ГОСТ28498 с ценой деления 0,1 °С.

Реле типа МКУ-48 или любой другой прибор, позволяющийрегулировать температуру в термостате в указанных пределах.

Мешалка лабораторного типа.

Электромотор.

Ткань капроновая, артикул 56003.

Бензол по ГОСТ 5955.

Бумага фильтровальная по ГОСТ 12026.

4.11.2. Проведение испытания.

Около 1 г вспенивающегося полистирола взвешенного спогрешностью до 0,0002 г, вносят в мерную колбу, предварительнопрокалиброванную по дистиллированной воде при температуре 20 °С (навескаполимера берется в зависимости от емкости колбы, полученной при калибровке так,чтобы раствор полимера в бензоле соответствовал 1 %).

В колбу вливают 60-70 мл предварительно профильтрованногочерез фильтровальную бумагу бензола и содержимое колбы периодическиперемешивают до полного растворения полимера. После растворения полимера колбузаполняют бензолом несколько ниже метки и погружают в водяной термостат (сосуддля аквариума) с контактным термометром, терморегулятором и мешалкой, в которомподдерживают температуру (20±0,2) °С. Через 15-20 мин. уровень раствора доводятбензолом до метки и тщательно перемешивают. Полученный раствор фильтруют черезкапроновую ткань и заполняют им вискозиметр с диаметром капилляра 0,56 мм,согласно прилагаемой к вискозиметру методике. Вискозиметр с раствором погружаютна 10 мин. в водяной термостат с температурой воды (20±0,2) °С таким образом,чтобы верхний шарик его был ниже уровня жидкости в термостате. Послетермостатирования втягивают раствор с помощью резиновой груши из широкой трубкиво второе колено вискозиметра, примерно на 1/2 высоты верхнего шарика. Сообщаютколено с атмосферой и отмечают при помощи секундомера время истечения растворамежду верхней и нижней метками. Затем таким же образом проводят определениевремени истечения бензола. Время истечения одной и той же пробы замеряют неменее трех раз. Относительную вязкость раствора (η) вычисляют по формуле

где

t1 - времяистечения раствора, с;

t- время истечения бензола, с.

За результат определения принимают среднее арифметическоетрех определений, расхождения между наиболее отличающимися значениями которыхне превышает допускаемого расхождения, равного 0,006.

Пределы допускаемого значения относительнойсуммарной погрешности результата анализа ±0,3 % при доверительной вероятности0,95.

4.12. Определение разрушающего напряжения при статическомизгибе проводят по ГОСТ18564 на образцах пенополистирола размером (120±1)×(25±0,2)×(20±0,2)мм.

5.1. Вспенивающийся полистирол, упакованный в соответствии сп. 2.8, транспортируют транспортнымипакетами всеми видами транспорта в крытых транспортных средствах в соответствиис правилами перевозки опасных грузов, действующих на данном виде транспорта.Железнодорожные перевозки осуществляются повагонными отправками.

5.2. Формирование грузовых мест в транспортные пакетыпроизводят в соответствии с ГОСТ26663. Размеры пакета должны соответствовать ГОСТ 24597;средства крепления по ГОСТ21650. Размещение бочек и барабанов на поддоне по ГОСТ 21140.

5.3. Вспенивающийся полистирол хранят в закрытыхвентилируемых сухих складских помещениях при температуре не выше 25 °С, вкоторых запрещается включение нагревательных приборов. Упаковка не должнаподвергаться прямому воздействию солнечных лучей.

6.1. Изготовитель гарантирует соответствие вспенивающегосяполистирола требованиям настоящего стандарта при соблюдении потребителемусловий хранения и транспортирования установленных стандартом.

6.2. Гарантийный срок хранения полимера со дня егоизготовления в закрытой заводом-изготовителем и не вскрытой потребителемупаковке составляет:

при температуре не выше 15 °С:

- при упаковке в металлические бочки и барабаны сполиэтиленовым мешком-вкладышем - от 6 месяцев до 2 лет (в зависимости от маркиполимера);

- при упаковке в картонные барабаны и контейнеры сполиэтиленовым вкладышем - 4,5 месяца;

- при упаковке в мягкие контейнеры МКР-1,0С и MКО-1,0C ибумажные мешки с полиэтиленовым вкладышем - 3,5 месяца.

при температуре не выше 25 °С:

- при упаковке в металлические бочки и барабаны сполиэтиленовым вкладышем - 6 месяцев;

- при упаковке в картонные барабаны и контейнеры с полиэтиленовымвкладышем - 3,5 месяца;

- при упаковке в мягкие контейнеры и бумажные мешки сполиэтиленовым мешком-вкладышем - 3 месяца.

6.3. По истечениюгарантийного срока хранения вспенивающегося полистирола полимер может бытьиспользован, если изделие, полученное из него, удовлетворяет требованиям повнешнему виду и физико-механическим свойствам.

Заведующий научной частью ОНПО "Пластполимер" В.Н. Павлюченко

Заведующий отделом полистирольных пластиков Е.И. Егорова

Заведующий отделом стандартизации М.Г. Карасева

Научный сотрудник отдела полистирольных пластиков В.И. Бейлина

Ведущий инженер отдела стандартизации И.В. Бардина

1. Утвержден МГО "Технохим", Ленинград.

Исполнители: Е.И. Егорова д.т.н. главный химик, М.Г.Карасева, В.И. Бейлина, И.В. Бардина

Зарегистрирован ВИФС за № __ от ____________ 1992 г.

2. Утвержден и введен в действие с 01.06.1992 г.

3. Срок первой проверки - 1997 год.

Периодичность проверки - 5 лет.

4. Стандарт соответствует СТ СЭВ PC 5223-75 в частиопределения, классификации и обозначения.

5. Взамен ОСТ 6-05-202-83.

6. Ссылочнаянормативно-техническая документация.

| Обозначение НТД, на которую дана ссылка | Номер пункта, подпункта, приложения |

| ГОСТ 12.1.005-88 | п. 2.6.4 |

| ГОСТ 12.1.007-76 | п. 2.6.4 |

| ГОСТ 12.1.044-89 | п. 2.6.2 |

| ГОСТ 12.4.099-80 | п. 2.6.10 |

| ГОСТ 12.4.100-80 | п. 2.6.10 |

| ГОСТ 12.4.108-82 | п. 2.6.10 |

| ГОСТ 12.4.109-82 | п. 2.6.10 |

| ГОСТ 12.4.121-83 | п. 2.6.10 |

| ГОСТ 12.4.131-83 | п. 2.6.10 |

| ГОСТ 12.4.132-83 | п. 2.6.10 |

| ГОСТ 409-77 | п. 4.7 |

| ГОСТ 427-75 | п. 4.8.1 |

| ГОСТ 1770-74 | п. 4.11.1 |

| гост 2226-88

| п. 3.1 |

| ГОСТ 2517-85 | п. 4.1.1 |

| ГОСТ 2603-79 | п. 4.5.1 |

| ГОСТ 2823-73 | п. 4.6.1 |

| ГОСТ 3826-82 | п. 4.4.1 |

| ГОСТ 4460-77 | п. 4.5.6; п. 4.6.1 |

| ГОСТ 5044-79 | п. 2.8.1 |

| ГОСТ 5072-79 | п. 4.5.6; п. 4.11.1 |

| ГОСТ 5955-75 | п. 4.11.1 |

| ГОСТ 6995-77 | п. 4.5.1 |

| ГОСТ 8711-60 | п. 4.5.6 |

| ГОСТ 9147-80 | п. 4.5.1 |

| ГОСТ 9371-75 | п. 4.11.1 |

| ГОСТ 10028-81 | п. 4.11.1 |

| ГОСТ 10157-79 | п. 4.5.1 |

| ГОСТ 11645-73 | п. 4.9 |

| ГОСТ 12026-76 | п. 4.11.1 |

| ГОСТ 13950-76 | п. 2.8.1 |

| ГОСТ 14192-77 | п. 2.7 |

| ГОСТ 15820-82 | п. 4.10 |

| ГОСТ 18300-72 | п. 4.8.1 |

| ГОСТ 18564-73 | п. 4.12 |

| ГОСТ 19433-88 | п. 2.7 |

| ГОСТ 20288-74 | п. 4.5.1 |

| ГОСТ 21140-76 | п. 5.1 |

| ГОСТ 21650-76 | п. 5.1 |

| ГОСТ 21929-76 | п. 5.1 |

| ГОСТ 24597-81 | п. 5.1 |

| ГОСТ 25336-82 | п. 4.2.1; 4.5.1; 4.5.6; 4.6.1 |

| ГОСТ 26663-80 | п. 5.1 |

| ГОСТ 28499-90 | п. 4.11.1 |

ПРИЛОЖЕНИЕ 1

Обязательное

ПЕРЕЧЕНЬ

кодов по ОКП для типов и подтипов марок вспенивающегося полистирола

| Код | | Наименование |

| 22 1416 0100 | 08 | Полистирол вспенивающийся тип ПСВ |

| 22 1416 0101 | 07 | - марка 1 |

| 22 1416 0102 | 06 | - марка 11 |

| 22 1416 0103 | 05 | - марка 2 |

| 22 1416 0104 | 04 | - марка 21 |

| 22 1416 0105 | 03 | - марка 3 |

| 22 1416 0106 | 02 | - марка 31 |

| 22 1416 0107 | 01 | - марка 4 |

| 22 1416 0108 | 00 | - марка 41 |

| 22 1416 0109 | 00 | - марка 5 |

| 22 1416 0110 | 06 | - марка 6 |

| 22 1416 0111 | 05 | - марка 61 |

| 22 1416 0112 | 04 | - марка 7 |

| 22 1416 0113 | 03 | - марка 71 |

| 22 1416 0200 | 05 | Полистирол вспенивающийся, тип ПСВ-С |

| 22 1416 0201 | 04 | - марка 1 |

| 22 1416 0202 | 03 | - марка 11 |

| 22 1416 0203 | 02 | - марка 2 |

| 22 1416 0204 | 01 | - марка 21 |

| 22 1416 0200 | 05 | Полистирол вспенивающийся, тип ПСВ-С |

| 22 1416 0205 | 00 | - марка 3 |

| 22 1416 0206 | 10 | - марка 31 |

| 22 1416 0207 | 09 | - марка 4 |

| 22 1416 0206 | 06 | - марка 41 |

| 22 1416 0209 | 07 | - марка 5 |

| 22 1416 0210 | 03 | - марка 6 |

| 22 1416 0211 | 02 | - марка 61 |

| 22 1416 0212 | 01 | - марка 7 |

| 22 1416 0213 | 00 | - марка 71 |

| 22 1416 0500 | 07 | - Полистирол вспенивающийся, подтип ПСВ-Л1 |

| 22 1416 0501 | 06 | - марка 1 |

| 22 1416 0502 | 05 | - марка 11 |

| 22 1416 0503 | 04 | - марка 2 |

| 22 1416 0504 | 03 | - марка 21 |

| 22 1416 0505 | 02 | - марка 3 |

| 22 1416 0506 | 01 | - марка 31 |

| 22 1416 0507 | 00 | - марка 4 |

| 22 1416 0506 | 10 | - марка 41 |

| 22 1416 0509 | 09 | - марка 5 |

| 22 1416 0600 | 04 | Полистирол вспенивающийся, подтип ПСВ-Л1С |

| 22 1416 0601 | 03 | - марка 1 |

| 22 1416 0602 | 02 | - марка 11 |

| 22 1416 0603 | 01 | - марка 2 |

| 22 1416 0604 | 00 | - марка 21 |

| 22 1416 0605 | 10 | - марка 3 |

| 22 1416 0606 | 09 | - марка 31 |

| 22 1416 0607 | 08 | - марка 4 |

| 22 1416 0608 | 07 | - марка 41 |

| 22 1416 0609 | 05 | - марка 5 |

| 22 1416 0800 | 09 | Полистирол вспенивающийся, тип ПСВ-Б |

| 22 1416 0801 | 08 | - марка 1 |

| 22 1416 0802 | 07 | - марка 11 |

| 22 1416 0803 | 06 | - марка 2 |

| 22 1416 0804 | 05 | - марка 21 |

| 22 1416 0805 | 04 | - марка 3 |

| 22 1416 0806 | 03 | - марка 31 |

| 22 1416 0807 | 02 | - марка 4 |

| 22 1416 0808 | 01 | - марка 41 |

| 22 4116 0809 | 00 | - марка 5 |

| 22 1416 0810 | 07 | - марка 6 |

| 22 1416 0811 | 06 | - марка 61 |

| 22 1416 0800 | 09 | Полистирол вспенивающийся, тип ПСВ-Б |

| 22 1416 0612 | 05 | - марка 7 |

| 22 1416 0813 | 04 | - марка 71 |

| 22 1416 0900 | 06 | Полистирол вспенивающийся, тип ПСВ-ЛД |

| 22 1416 0901 | 05 | - марка 1 |

| 22 1416 0902 | 04 | - марка 11 |

| 22 1416 0903 | 03 | - марка 2 |

| 22 1416 0904 | 02 | - марка 21 |

| 22 1416 0905 | 01 | - марка 3 |

| 22 1416 0906 | 00 | - марка 31 |

| 22 1416 0907 | 10 | - марка 4 |

| 22 1416 0908 | 09 | - марка 41 |

| 22 1416 0909 | 08 | - марка 5 |

| 22 1416 0910 | 04 | - марка 6 |

| 22 1416 0911 | 03 | - марка 61 |

| 22 1416 0912 | 02 | - марка 7 |

| 22 1416 0913 | 01 | - марка 71 |

| 22 1416 1000 | 07 | Полистирол вспенивающийся, тип ПСВ, нерассеянный |

| 22 1416 1001 | 06 | - сорт 1 |

| 22 1416 1002 | 05 | - сорт 2 |

| 22 1416 1100 | 04 | Полистирол вспенивающийся, тип ПСВ-С, нерассеянный |

| 22 1416 1101 | 03 | - сорт 1 |

| 22 1416 1102 | 02 | - сорт 2 |

| 22 1416 1200 | 01 | Полистирол вспенивающийся, тип ПСВ-Б, нерассеянный |

| 22 1416 1201 | 00 | - сорт 1 |

| 22 1416 1202 | 10 | - сорт 2 |

| 22 1416 1300 | 09 | Полистирол вспенивающийся, подтип ПСВ-Л1, нерассеянный |

| 22 1416 1301 | 08 | - сорт 1 |

| 22 1416 1302 | 07 | - сорт 2 |

| 22 1416 1400 | 06 | Полистирол вспенивающийся, подтип ПСВ-Л1C, нерассеянный |

| 22 1416 1401 | 05 | - сорт 1 |

| 22 1416 1402 | 04 | - сорт 2 |

| 22 1416 1501 | 03 | Полистирол вспенивающийся, тип ПСВ-ЛД, нерассеянный |

| 22 1416 1501 | 02 | - сорт 1 |

| 22 1416 1502 | 01 | - сорт 2 |

ПРИЛОЖЕНИЕ 2

Справочное

| Наименование показателя | Норма для всех типов | Метод испытания |

| Насыпная плотность, кг/м3 | 600-650 | ГОСТ 11035-64 |

ТАБЛИЦА

справочных показателей пенополистирола

| Наименование показателе | Норма для марок типа |

| ПСВ | ПСВ-С | | метод испытания |

| | 20-30 | 20-30 | - | ГОСТ 409-77 |

| 2. Прочность на сжатие | | | - | ГОСТ 15588-86 |

| при 10% деформации, | 1,0-2,5 | 0,8-2,2 | | |

| кгс /см2 (МПа) | (0,10-0,25) | (0,08-0,2) | | |

| 3. Модуль упругости при | | | - | ГОСТ 18336-73 |

| сжатии, кгс/см | 40-90 | 30-70 | | |

| (МПа) | (4,0-9,0) | (3,0-7,0) | | |

| 4. Удельное электрическое сопротивление поверхностное, Ом, | | | | ГОСТ 6433.2-71 |

| не более | 1014 | 1014 | - | |

| объемное, Ом. см, | | | | |

| не более | 1014 | 1014 | | |

| 5. Тангенс угла диэлектрических потерь при частоте 106 Гц | (4,0-4,5)·10-4 | (4,0-4,5)·10-4 | - | ГОСТ 22372-77 |

| 6. Коэффициент теплопроводности, ккал/м.ч. град | 0,030-0,038 | 0,030-0,040 | - | ГОСТ 7076-87 |

| 7. Термостабильность при длительной нагрузке в течение 7 дней, °С (нагрузка 0,5 кгс/см2) | 70 | 68 | - | ДIN 18164-72 |

| 8. Водопоглощение за 24 ч, % об. | 0,3-1,0 | 0,5-1,2 | - | ГОСТ 15588-86 |

| 9. Скорость газификации при термическом ударе, г/с.10-3 | - | - | 9-12 | по методике ВНИИЛитмаш |

| 10. Скорость плавления, см/с | - | - | 2,0-3,0 | по методике ВНИИЛитмаш |

Примечание. При изменении плотности пенополистирола его свойстваизменяются.

ПРИЛОЖЕНИЕ 3

Справочное

Пенополистирол, как изоляционный материал, обладаетисключительными физическими и химическими свойствами, резко отличающимися отсвойств многих ранее известных изоляционных материалов, широко применяется встроительстве (при облицовке стен, потолка, облицовке наружных стен, крыши),вагоностроении, для изоляции вагонов-холодильников, обычных железнодорожныхвагонов, для изоляции трубопроводов. Но в некоторых случаях применениепенополистирола ограничивается в связи с его горючестью. Пенополистиролпредставляет собой белый горючий, формоустойчивый пенопласт.

При изготовлении пенополистирола пожароопасность существуетна следующих стадиях производства:

1. Производство и хранение вспенивающегося полистирола(ВПС).

2. Изготовление, хранение и обработка ППС.

Необходимость такого разграничения обусловлена тем, что вомногих случаях производство вспенивающегося ПС и ППС отделены друг от друга.Наибольшую опасность представляет вспенивающий агент (ВА - смесь пентана иизопентана или изопентан), который выделяясь из материала частично при хранениии почти полностью при изготовлении ППС, способен образовывать с воздухомвзрывоопасную смесь.

На складах, где хранится ВПС, нужно учитывать скоплениевзрывоопасной смеси вспенивающего агента с воздухом. Нижний предел взрывапентано-воздушной смеси (изопента) составляет 1,4 об. %, температуравоспламенения 285 °С.

Таким образом, опасность воспламенения возникает в первуюочередь, не от полистирола, а от вспенивающего агента. Полистиролвспенивающийся склонен к образованию электростатических зарядов. Искровые иликистовые разряды от полимера к стенкам резервуара могут воспламенить смесь ВА своздухом (минимальная энергия воспламенения пентана 0,28 в. сек.).

Из-за незначительного пылеобразования опасности взрыва пыли,по-видимому, не существует. Однако, учитывая, что при хранении полимера из неговыделяется вспенивающий агент, помещение для хранения ВПС следует отнести ккатегории взрывоопасных и все требования по их противопожарной защите и техникебезопасности должны выполняться полностью.

При доставке сырья со склада в производственные цехапневмотранспортом, последний должен быть снабжен соответствующими защитнымиустройствами для отвода статического электричества. Во избежаниераспространения пожара, транспортная система должна быть снабженапожарозащитными заслонками.

Дальнейшая переработка вспенивающегося полистирола в ППСпредставляет собой физический процесс, состоящий из трех стадий:предварительного вспенивания, промежуточного хранения и окончательноговспенивания.

На первой стадии ВПС под воздействием тепла увеличивается вобъеме от 20 до 50 раз. Вспенивание как правило осуществляется паром.

Во время этого процесса происходит улетучиваниевспенивающего агента.

При этом не наблюдается образование опасной концентрации ВА,так как атмосфера помещения насыщена водяными парами и специальные отсасывающиеустройства отводят образующуюся газопаровую смесь.

Вторая стадия - промежуточное хранение предварительно вспененногоматериала. Промежуточное хранение (созревание) предварительно вспененногоматериала происходит в хорошо проветриваемых бункерах. Бункера проветриваютсядля того, чтобы сократить время промежуточного хранения и вывестидиффундирующие агенты вспенивания из бункеров. При этом воздух, прошедший черезматериал, отсасывается и отводится из помещения.

Скопление опасного количества паров вспенивающего агентазависит от размеров помещения и количества хранящегося продукта (припромежуточном хранении следует расчитывать на выделение 20 кг вспенивающегоагента из 1 т продукта).

С точки зрения противопожарной безопасности рекомендуетсяразделение бункеров противопожарными стенками. Помещение должно быть отгороженобрандмауером и снабжено стационарными спринклерными, паровыми илиуглекислотными огнетушителями.

Третья стадия - окончательное вспенивание.

Окончательное вспенивание материала в изделия обычнопроизводят паром при температуре 110-120 °С.

Стадия окончательного вспенивания происходит в 100 %-ойпаровой атмосфере и пожарной опасности не представляет. Однако система подачисырья к формам требует защитных мер в виде пожарных заслонок и устройств дляотвода статического электричества.

При оценке возможности возникновения пожара во времяхранения и обработок ППС обычного типа нужно исходить из специфических свойствпродукта.

По своим физико-химическим свойствам ППС относится к числулегкогорючих материалов. В силу специфики своего химического строения(соотношение С : Н = 1 : 1), развитой поверхности и большому содержанию воздуха(97-98 %), ППС горит с большой интенсивностью. Скорость сгорания в среднемсоставляет 2,19 кг/мин. м2. Скорость распространения пламени 36,7см/мин. При сравнении соответствующих показателей видно, что скорость сгоранияППС в 4 раза выше скорости сгорания дерева. Теплотворная способность по Малеруи Крокеру равна 11000 ккал/кг. Вследствие большой скорости горения, этоколичество тепла высвобождается при пиковой температуре 1500 °С в относительномалое время. По опытным данным уже через 2 мин. горения ППС достигаетсятемпература 1200 °С.

Воспламенение может произойти от пламени спичек, паяльнойлампы, от искр автогенной сварки. Не воспламеняется ППС от прокаленногожелезного провода, горящей сигареты и от искр, возникающих при точке стали. Прихранении ППС с соблюдением правил пожарной безопасности со стороны самогоматериала опасности не ожидается.

При горении ППС очень быстро переходит в жидкое состояние (1м3 пены без учета окалины образует 23 литра жидкого вещества). ППСсгорает без образования твердого остатка с выделением на 1 м3материала при плотности 25 кг/м3, около 267 м3 дыма свысоким содержанием токсичных продуктов сгорания (главным образом СО).

При горении ППС переходит в жидкое состояние идеполимеризуется, далее продолжают гореть продукты деполимеризации.Теоретический расход воздуха для сгорания ППС составляет 256 м3/м3.В 1 м3 ППС содержится максимум 980 л воздуха, что недостаточно дляподдержания горения. Поэтому в замкнутом пространстве (например в виде изоляциив стенах) материал сам по себе не горит.

Самовоспламенение ППС до сих пор не наблюдалось и в силухимической структуры полимера не ожидается.

Для разрезания готовых блоков ППС широко применяетсяраскаленная проволока диаметром от 0,3 до 1 мм, нагреваемая током силой 5-20Вт. При напряжении 40 в температура проволоки составляет 150-200 °С. Этатемпература ниже температуры воспламенения ППС (485 °С), поэтому опасностьвоспламенения невелика. Однако при разрезании недоброкачественного материала,содержащего инородные включения или имеющего форму вогнутых блоков, или приотсутствии регулировки силы тока возможно быстрое повышение температуры, чтоможет стать причиной пожара.

В качестве защитных мер для предотвращения пожаров служитрегулирование силы тока и напряжения в проволоке. Напряжение не должнопревышать 42 в, а температура проволоки в месте контакта с ППС 350 °С.Необходимо предусмотреть также воздушное охлаждение проволоки.

Пары стирола в местах их возникновения необходимоотсасывать.

Запас материала в помещениях для резания должен бытьограничен максимальной дневной потребностью. Между материалом и режущейустановкой должно быть расстояние не менее 2 м. Отходы и обработанный материалнеобходимо сразу же удалить из помещения. Если основные требования техникибезопасности соблюдаются, то опасность возникновения пожара минимальна. Хорошиемеханические свойства позволяют обрабатывать материал методом снятия стружки спомощью машин для обработки дерева (круглой и ленточной пилы для фрезерования ит.д.). Хотя ППС имеет сравнительно низкую температуру плавления при егомеханической обработке возможность возникновения пожара меньше, чем приобработке дерева. Измерения температуры на ленточной и круглой пиле показали,что повышение температуры во время распиливания не вызывает воспламененияматериала, т.е. она не превышает безопасного уровня. Однако следует учитыватьопасность воспламенения стружки, которая, правда, образуется без пыли.

При механической обработке ППС должны соблюдаться следующиетребования:

1. Все работы с ППС на деревообрабатывающих станках должныпроводиться в соответствии с требованиями техники безопасности при работе надеревообрабатывающих станках по обработке и переработке дерева.

2. Стружка и отходы должны отсасываться и собираться вбункеры или камеры, отделенные стенками с хорошей пожаростойкостью. Бункеры иликамеры, выносимые на открытый воздух, должны быть пожаростойкими.

3. Машины и примыкающее к ним пространство должны периодическитщательно очищаться от отходов, во избежание накопления пожароопасногоколичества отходов.

4. При возникновении искр во время резания материала синородными включениями машина и отсасывающее устройство должны быть сразувыключены. Работа может быть продолжена после того, как будет установленоотсутствие тления.

5. Запас материала не должен превышать дневную потребность инаходиться от машины не менее, чем в 2-х метрах.

Опасность возникновения пожара при изготовлении, хранении иобработке ППС концентрируется на следующих основных моментах:

1. Хранение вспенивающегося полистирола.

2. Промежуточное хранение (созревание) предвспененногопродукта.

3. При резании ППС.

Опасность возникновения пожара можно свести к минимумутолько тогда, когда учитываются химико-физические и пожароопасные свойства ППС.

ППС тушится в большинстве случаев обычными средствамитушения. Лучше всего использовать 5 %-ую смесь воды со смачивающим агентом.Хорошие результаты получены при использовании чистой воды, пара и СО2.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)