ДЕТАЛИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

БЕСШОВНЫЕ ПРИВАРНЫЕ

на Ру до 10,0 МПа (100 кгс/см2)

Общие технические условия

ОСТ

102-45-85

Часть

4

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Москва

РАЗРАБОТАНЫ

Челябинским

филиалом СПКБ «Проектнефтегазспецмонтаж»

Директор В. Д.

Нохрин

Главный

инженер Ю. М. Рязанцев

Главный

конструктор проекта В. С. Первухина

Инженер-конструктор

I категории А. И. Плотникова

Соисполнители:

СПКБ

"Проектнефтегазспецмонтаж"

Директор Н. М.

Белкин

Заведующий

отделом стандартизации Ф. И. Парийчук

Старший

инженер М. А. Резникова

Всесоюзный

научно-исследовательский институт по строительству магистральных трубопроводов

(ВНИИТТ)

Заместитель

директора И. Д. Красулин

СОГЛАСОВАНЫ

Заместитель

начальника Главного технического управления Миннефтегазстроя М. М. Черемисинов

Заместитель

начальника Технического управления Миннефтепрома В. Д. Барановский

Главный

инженер Технического управления Мингазпрома Э. Л. Вольский

Начальник

Госинспекции по качеству строительства Миннефтегазстроя А. С. Бояринов

Главный

инженер ВПО «Союзнефтегазстройконструкция» С. Г. Каплан

УТВЕРЖДЕНЫ

И ВВЕДЕНЫ В ДЕЙСТВИЕ

Приказом

Министерства строительства предприятий нефтяной и газовой промышленности от

12.05.1985 г. № 183

ОТРАСЛЕВОЙ СТАНДАРТ

|

ДЕТАЛИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

БЕСШОВНЫЕ ПРИВАРНЫЕ

НА РУ ДО 10,0 МПа (100 кгс/см2)

Общие

технические условия

|

ОСТ 102-45-85

Взамен

ОСТ 102-45-78

|

Приказом Министерства строительства предприятий

нефтяной и газовой промышленности от 12.05.1985 г. № 183

срок действия

с

01.06.1985 г.

до

01.06. 1990 г.

Пункт 1.2.12

вводится

с 01.01.1986 г.

Несоблюдение

стандарта преследуется по закону

Настоящий

стандарт распространяется на бесшовные приварные детали трубопроводов с

наружными диаметрами магистрали отводов от 57 до 720 мм; тройников, переходов,

заглушек от 57 до 426 мм.

Назначение и

условия применения - по ОСТ

102-39-85.

Установленные

настоящим стандартом показатели технического уровня предусмотрены для первой и

высшей категорий качества.

1.1. Детали

трубопроводов должны изготавливаться в соответствии с требованиями настоящего

стандарта, ОСТ

102-40-85, ОСТ

102-42-85 - ОСТ

102-44-85 и рабочих чертежей, утвержденных в установленном порядке.

1.2. Общие

требования к деталям

1.2.1. Механические свойства материала готовых деталей, в

зависимости от исполнения, не должны быть менее указанных в табл. 1.

Таблица 1

|

Исполнение

|

Временное сопротивление разрыву σВ

МПа (кгс/мм2)

|

Предел текучести σТ, МПа

(кгс/мм2)

|

не

более не

более

|

Относительное удлинение на пятикратных образцах σ5,

%

|

Ударная вязкость на образцах 1, 2, 3, ГОСТ 9454-78

при температуре, равной минус 60 °С для районов Крайнего Севера, а для

остальных районов минус 40 °С, Дж/см2 (кгс м/см2)

|

|

|

|

|

|

Толщина стенки детали, мм

|

|

|

|

до 25

|

св. 25 до 30

|

св. 30

|

|

|

1

|

412

(42)

|

245

(25)

|

0,75

|

21

|

29,4 (3)

|

39,2 (4)

|

49,0 (5)

|

|

|

2

|

471

(48)

|

265

(27)

|

0,80

|

|

Примечание.

Ударная вязкость определяется на деталях диаметром 273

мм и более с толщиной стенки 6 мм и более.

1.2.2. Предельные отклонения размеров и форм деталей на должны

превышать величин, указанных в табл. 2

и 3.

Таблица 2

мм

|

Диаметр наружный магистрали

|

Предельные отклонения

|

|

деталей высшей категории качества

|

деталей первой категории качества

|

|

до

57 включ.

|

+0,5

|

±1,0

|

|

76

|

±1,0

|

±1,5

|

|

свыше

89 до 108 включ.

|

±1,0

|

±1,5

|

|

"

108 до 219 "

|

±1,0

|

±2,0

|

|

"

219 до 426 "

|

±2,5

|

±3,0

|

|

530

|

±3,0

|

±4,5

|

|

630

|

±3,0

|

±4,5

|

|

720

|

±3,0

|

±4,5

|

Таблица 3

мм

|

Наименование параметра

|

Наружный диаметр магистрали

|

Предельные отклонения

|

|

деталей высшей категории качества

|

деталей первой категории качества

|

|

Строительная

длина L, или строительная высота Н (кроме заглушек)

|

до

219 включ.

|

±1,5

|

±2,0

|

|

св.

219 до 377 включ.

|

±2,0

|

±4,0

|

|

св.

377

|

±2,4

|

±6,0

|

|

Отклонение

от плоскостности и расположение торцов

|

до

133 включ.

|

0,5

|

1,0

|

|

св.

133 до 219 включ.

|

1,0

|

1,5

|

|

св.

219

|

1,5

|

3,0

|

|

Овальность

|

Все

диаметры

|

Не более 0,5 допуска на наружный диаметр

|

1.2.3. Предельное отклонение высоты заглушек независимо от

категории качества не должно быть более:

для заглушек

диаметром до 219 мм включительно - ± 3,0 мм;

для заглушек

диаметром свыше 219 мм - ± 6,0 мм.

1.2.4. Отклонения толщины стенки по телу детали не должны превышать

±  %

от номинального значения.

%

от номинального значения.

1.2.5. Значение массы может изменяться в пределах отклонений на

размеры деталей.

1.2.6. Предельные отклонения наружного диаметра деталей в

неторцовых сечениях не должны превышать ± 2,5 % от номинального размера.

1.2.7. Волнистость и гофры допускаются, если высота их не

превышает допусков на наружные диаметры, указанных в табл. 2.

1.2.8. Форма концов деталей должна соответствовать указанной в

табл. 4.

1.2.9. Трещины, плены, рванины, расслоение металла, закаты в

деталях не допускаются.

Вмятины,

забоины, риски, следы зачистки дефектов не должны выводить толщину стенки за

пределы минимального значения.

1.2.10. Детали, изготовленные холодной штамповкой, должны

подвергаться термической обработке по технологии предприятия-изготовителя.

1.2.10.1.

Детали, изготовленные другими методами, также могут подвергаться термической

обработке для обеспечения механических свойств материала. Необходимость такой

термообработки устанавливается предприятием-изготовителем.

1.2.11. Детали должны выдерживать пробное давление Рпр

=1,5 Рраб. при коэффициенте условий работы трубопровода m = 0,60 и Рпр = 1,33 Рраб. при m = 0,75.

1.2.12. Детали высшей категории качества должны быть защищены от

коррозии на время транспортирования и хранения слоем грунтовки ГТ-832 НИК ТУ

102-350-83 или материалами, равноценными ей.

Покрытие

должно быть равномерным, без пропусков, сгустков, приставших загрязнений.

Наружные

поверхности деталей перед нанесением защитного покрытия должны быть очищены от

ржавчины, окалины, загрязнений и жировых пятен.

По

согласованию с потребителем допускается не производить защиту торцов и

примыкающих к ним участков наружных и внутренних поверхностей на длине до 20

мм.

Таблица 4

|

Толщина стенки, мм

|

Форма конца детали, шероховатость поверхности

|

Разность толщины стенок детали и присоединяемой

трубы, мм

|

Размер С, мм

|

|

при толщине стенки трубы до 12 мм

|

при толщине стенки трубы свыше 12 мм

|

Номин.

|

Пред. откл.

|

|

До 5

|

|

-

|

-

|

-

|

-

|

|

Свыше 5

|

|

≤2,5

|

≤3

|

1,0 (при S ≤ 14)

|

±0,5

|

|

|

Не более 0,5 толщины стенки присоединяемой трубы

|

1,5 (при S>14)

|

Примечания:

1. S - толщина стенки детали, полученная путем округления

расчетной до ближайшего большего значения толщины стенки трубы по сортименту с учетом минусового отклонения стенки детали.

2. S1 -

присоединительная толщина стенки детали, полученная расчетом и равная толщине

стенки присоединяемой трубы, изготовленной из материала с теми же прочностными

характеристиками, что и у материала детали; рассчитывается по СНиП II-45-75

с учетом ограничений, накладываемых ГОСТ

8731-74, ГОСТ

3845-75.

1.3. Требования к исходным

материалам

1.3.1. Детали

должны изготавливаться:

1.3.1.1.

Отводы:

пополнения 1

- из труб группы В по ГОСТ

8731-74 обычной точности изготовления по диаметру, повышенной - по толщине

стенки или из труб по ТУ 14-3-460-75. Материал - сталь марки 20 по ГОСТ

1050-74;

исполнения 2

- из труб группы В по ГОСТ

8731-74 обычной точности изготовления по диаметру, повышенной - по толщине

стенки или из труб по ТУ 14-3-1128-82. Материал - сталь марки 09Г2С по ГОСТ

19282-73.

1.3.1.2.

Переходы:

исполнения 1

- из труб группы В по ГОСТ

8731-74 обычной точности изготовления по диаметру и толщине стенки или из

труб по ТУ 14-3-460-75. Материал - сталь марки 20 по ГОСТ 1050-74;

исполнения 2

- из труб группы В по ГОСТ

8731-74 обычной точности изготовления по диаметру и толщине стенки или из

труб по ТУ 14-3-1128-82. Материал - сталь марки 09Г2С по ГОСТ

19282-73.

1.3.1.3.

Тройники:

исполнения 1

- из труб группы В по ГОСТ

8731-74 повышенной точности изготовления по диаметру и толщине стенки или

из труб по ТУ 14-3-460-75. Материал - сталь марки 20 по ГОСТ 1050-74;

исполнения 2

- из труб группы В по ГОСТ 0731-74 повышенной точности изготовления по диаметру

и толщине стенки или из труб по ту 14-3-П 28-82. Материал - сталь марки 09Г2С

по ГОСТ

19282-73.

1.3.1.4.

Заглушки:

исполнения 1

- из листового проката нормальной точности прокатки нормальной плоскостности по

ГОСТ

19903-74 из стали 20 группы 3 по ГОСТ 1577-81 или широкополосной

универсальной стали с ребровой кривизной по классу А из той же стали;

исполнения 2

- из листового проката нормальной точности прокатки нормальной плоскостности по

ГОСТ

19903-74 из стали 09Г2С категории 8 по ГОСТ

19282-73 или широкополосной универсальной стали по ГОСТ

82-70 с ребровой кривизной по классу А из той же стали.

1.3.1.5.

Допускается изготавливать детали из других материалов при условии обеспечения

механических свойств в готовых деталях, не менее указанных в п. 1.2.1,

и по условиям свариваемости соответствующих требованиям СНиП II-45-75.

2.1. Для

проверки соответствия деталей трубопроводов требованиям настоящего стандарта

предприятие-изготовитель должно проводить приемо-сдаточные и типовые испытания.

2.2. При

приемо-сдаточных испытаниях проверяют:

на

соответствие п. 1.2.1, 1.2.10 - две детали партии;

на

соответствие п.п. 1.2.2 - 1.2.8 - один процент деталей

от партии, но не менее 2 штук;

на

соответствие п.п. 1.2.9, 1.2.12 - каждую деталь партии.

2.3. Партия

должна состоять из деталей одного типоразмера и одного вида термической

обработки (если таковая предусмотрена технологическим процессом), предъявляемых

к приемке по одному документу и не должна превышать размера партии по ГОСТ

17380-83.

2.4. При

получении неудовлетворительных результатов испытаний хотя бы на одном образце

по какому-либо из показателей по нему проводят повторные испытания на удвоенном

количестве образцов, отобранных от той же партии деталей. Результаты повторных

испытаний являются окончательными и распространяются на вою партию.

2.5.

Результаты испытаний должны отражаться в паспорте (сертификате), рекомендуемая

форма которого дана в приложении.

2.6. Типовые

испытания проводят при полном или частичном изменении конструкции,

технологического процесса изготовления деталей или их материалов по программе

приемо-сдаточных испытаний и на соответствие п. 1.2.11.

3.1. На

соответствие требованиям п. 1.2.1, 1.2.10 проводятся испытания

на растяжение по ГОСТ 1497-73 на пятикратных плоских образцах типа 2 или

цилиндрических типа 3.

3.2. Для

испытаний на растяжение отбирается по три образца от детали. Номер образца

выбирается в зависимости от размеров детали и толщины стенки.

Допускается

для отводов и заглушек наружным диаметром до 108 мм включительно, отбирать для

испытаний на растяжение по одному образцу от детали одной партии, при этом

общее число образцов не должно быть менее трех.

3.3.

Продольная ось образцов на растяжение должна располагаться вдоль оси детали

(для тройников - вдоль оси магистрали).

3.4. Для

испытаний на ударный изгиб отбирается от детали по три образца типов 1-3 по ГОСТ

9454-78.

3.5. Образцы

на ударный изгиб должны располагаться вдоль оси детали (на тройнике - вдоль оси

магистрали) с расположением концентратора перпендикулярно к ее поверхности.

3.6.

Результаты испытаний на растяжение и ударный изгиб определяются как среднее

арифметическое значений результатов испытаний трех образцов.

3.7. Проверка

соответствия геометрических размеров деталей требованиям п.п. 1.2.2, 1.2.3, 1.2.6, 1.2.8

должна производиться:

наружного

диаметра, овальности и формы концов - штангенциркулями по ГОСТ 166-80, шаблонами

и угломерами;

овальность

должна определяться по ГОСТ 24642-81 длина отводов и тройников, высота

тройников определяются штангенрейсмассами по ГОСТ 164-80 с применением

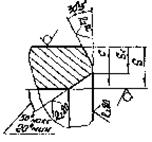

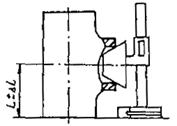

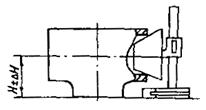

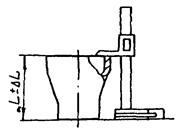

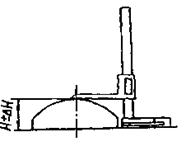

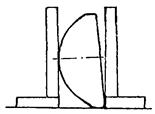

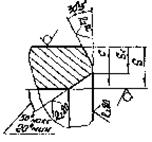

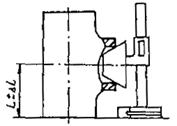

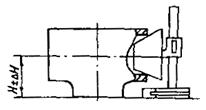

специальных конических насадок (черт. 1-3);

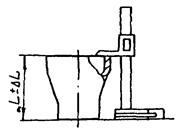

Черт. 1

Черт. 2

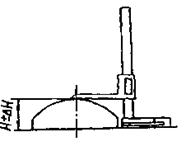

Черт.

3

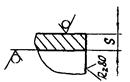

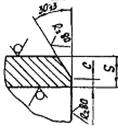

длина

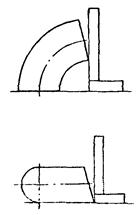

переходов и высота заглушек определяются штангенрейсмассами по ГОСТ 164-80

(черт. 4,

5);

Черт. 4

Черт.

5

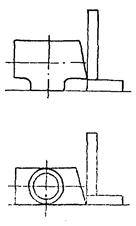

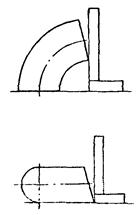

отклонения

расположения торцов отводов и тройников определяются с помощью поверочных

угольников по ГОСТ 3749-77;

отклонения от плоскостности - с помощью щупов второго класса точности по ГОСТ

882-76 (черт. 6,

7);

Черт. 6

Черт.

7

отклонение

расположения торцов переходов определяется как разность наибольшей и наименьшей

длин перехода, измеренных в одном сечении, черт. 4;

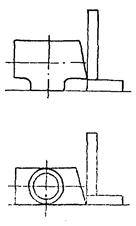

отклонение

расположения торцов заглушек измеряется с помощью угольников по ГОСТ

3749-77; отклонение от плоскостности - с помощью щупов второго класса

точности по ГОСТ 882-75 (черт. 8).

Черт.

8

3.8. Контроль

на соответствие требованиям п. 1.2.4 должен производиться стенкомерами по ГОСТ

11951-82 или штангенциркулями по ГОСТ 166-80.

3.9. Контроль

на соответствие требованиям п. 1.2.5 должен производиться взвешиванием на весах

среднего класса точности по ГОСТ 23676-79.

3.10.

Контроль на соответствие п. 1.2.7 должен производиться поверочными линейками

по ГОСТ 8026-75 и штангенциркулями по ГОСТ 166-80.

3.11.

Контроль шероховатости (п. 1.2.8) должен производиться сравнением с

эталонами шероховатости по ГОСТ 9378-75.

3.12.

Контроль на соответствие требованиям п.п. 1.2.9 и 1.2.12

должен производиться внешним осмотром.

3.13.

Проверка на соответствие требованиям п. 1.2.10 должна осуществляться

по результатам контроля деталей по п. 1.2.1.

3.14. Контроль на соответствие требованиям п. 1.2.11.

3.14.1.

Контроль должен производиться гидравлическим испытанием по инструкции

предприятия-изготовителя, утвержденной в установленном порядке.

3.14.2. Дли

герметизации внутренних полостей деталей используются эллиптические заглушки.

3.14.3.

Заглушки привариваются к деталям через цилиндрические обечайки, длина которых

не должна быть менее двух диаметров испытываемой детали.

3.14.4.

Сварные швы должны быть проверены на отсутствие внутренних дефектов

проникающими излучениями.

3.14.5.

Температура жидкости при гидроиспытаниях не должна быть ниже +5 °С.

3.14.6. Перед

гидроиспытаниями воздух из полости детали должен быть полностью удален.

3.14.7. Для

контроля давления должны использоваться манометры класса точности 0,6 по ГОСТ

7919-80 (СТ СЭВ 1038-78).

3.14.8.

Нагружение должно осуществляться насосной установкой, обеспечивающей

минимальную пульсацию давления (колебание стрелки манометра не должно превышать

половины деления шкалы).

3.15.

Контроль на соответствие п. 1.3 должен производиться сравнением сертификатных

данных материала с требованиями нормативно-технической документации на них и на

соответствие п. 1.2.1 настоящего стандарта.

4.1. Маркировка

4.1.1.

Маркировка должна наноситься на каждую деталь.

4.1.2.

Маркировка должна наноситься ударным способом. Глубина маркировочных знаков не

должна быть более 0,2 мм, высота знаков 5 - 10 мм.

Допускается

маркировку выполнять несмываемой краской.

4.1.3.

Маркировка должна содержать:

обозначение

исполнения;

угол поворота

(для отводов);

наружный (ые)

диаметр (ы);

условное

давление;

коэффициент

условий работы;

обозначение

стандарта на конструкцию и размеры;

товарный знак

предприятия-изготовителя;

Государственный

Знак качества (для деталей высшей категории качества);

номер партии.

4.2. Упаковка

деталей трубопроводов должна соответствовать ГОСТ

17380-83.

4.3.

Транспортирование

4.3.1.

Транспортирование деталей может осуществляться всеми видами транспорта согласно

правилам перевозки грузов, действующим на данном виде транспорта.

При

транспортировании железнодорожным транспортом погрузка и крепление груза должны

осуществляться в соответствии с Правилами перевозок грузов и Техническими

условиями погрузки и крепления грузов, утвержденными МПС.

4.3.2. Детали

должны транспортироваться в крытых вагонах подвижного состава с максимальным

использованием их грузоподъемности (вместимости).

4.4. Хранение

4.4.1. Детали

должны граниться у изготовителя и потребителя в помещениях категории 4 по ГОСТ

15150-69 или на открытых площадках, уложенными в штабели.

5.1. Детали

при установке в трубопроводе соединяются с его элементами электродуговой

сваркой в соответствии с требованиями СНиП 3-42-80, инструкций ВСН 2-120-80 и

ВСН 2-124-80.

5.2. Условия

эксплуатации и применения - по ОСТ

102-39-85.

6.1.

Изготовитель гарантирует соответствие деталей требованиям настоящего стандарта

при соблюдении потребителем условий эксплуатации, транспортирования и хранения,

установленных настоящим стандартом.

Гарантийный

срок устанавливается 12 месяцев со дня ввода в эксплуатацию, но не более 18

месяцев со дня отгрузки деталей потребителю.

6.2. При

обнаружении неисправимых дефектов изготовитель обязуется заменить деталь новой.

|

Наименование

предприятия-изготовителя

и его

адрес___________________________________________

|

Товарный знак

|

|

Обозначение детали________________________________________________________

Заказ-наряд №_______________________

Партия №___________________________

Сертификат №_______________________ Выдан

(дата

выдачи сертификата)

Условное давление Ру =_______________ МПа

Коэффициент условий работы_________

Материалы__________________________

(марка

стали, ГОСТ)

Механические свойства

материала деталей

|

|

Временное сопротивление σв,

МПа

|

Предел текучести σТ, МПа

|

Относительное удлинение σ5, %

|

Температура испытаний К (°С)

|

Ударная вязкость KCU, Дж/см2

(кгс.м/см2)

|

|

|

|

|

|

|

|

Штамп ОТК Начальник

ОТК

" "____________ 19 г. (подпись)

Мастер

ОТК

(подпись)

|

|

|

|

|

|

|

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)