СССР

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.СВАРНЫЕ СОЕДИНЕНИЯ

ТРУБОПРОВОДОВ И КОНСТРУКЦИЙ

Радиографический метод

ОСТ 36-59-81

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕПРИКАЗОМ Министерства монтажных и специальных строительных работ СССР от 20 июля1981 г. № 197.

ИСПОЛНИТЕЛИ: Ю.B.Попов, канд.техн.наук (руководительтемы), Л.Н. Прокофьева, Л.С. Денисов, Е.Н. Орса, В.Ф.Назаренко, Г.Д. Шкуратовский, B.А. Цечаль.

СОГЛАСОВАН:Главное техническое управление Минмонтажспецстроя СССР. Заместитель начальника Г.А.Сукальский.

| КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

СВАРНЫЕ СОЕДИНЕНИЯ

ТРУБОПРОВОДОВ И КОНСТРУКЦИЙ. | |

| Радиографический метод | |

ПриказомМинистерства монтажных и специальных строительных работ СССР от 20 июля 1981 г. № 197 срок введенияустановлен с 1 июля 1982 г.

Настоящийстандарт распространяется на сварные соединения трубопроводов и конструкций изметаллов и сплавов, выполненные сваркой плавлением, и устанавливает требованияк неразрушающему контролю радиографическим методом с применением рентгеновскогои гамма-излучений, радиографической пленки и электрорадиографических пластин.

Стандартобязателен для организаций и предприятий Министерства монтажных и специальныхстроительных работ СССР.

Необходимостьприменения метода, объем радиографического контроля и требования к качествусварных соединений должны быть установлены в нормативно-техническойдокументации на сварные конструкции и трубопроводы.

1.1. Радиографическийконтроль предназначен для выявления в сварном шве и около шовной зоне трещин,не проваров, пор, металлических (вольфрамовых) и неметаллических (шлаковых)включений, а также недоступных для внешнего осмотра наружных дефектов - смещений кромок,вогнутости корня шва, прожогов, подрезов, превышений проплавов и т.п.

1.2.Виды и размеры дефектов, выявление которых не обеспечивается радиографическимконтролем, устанавливаются ГОСТ7512-75.

1.3.Электрорадиографические пластины допускается применять взамен радиографическойпленки при обеспечении требуемой чувствительности контроля.

Возможностьприменения электрорадиографического способа устанавливает ГОСТ20426-75.

2.1.В качестве источников излучения прирадиографическом контроле сварныхсоединений должны использоваться рентгеновскиеаппараты и радиоизотопные дефектоскопические источники излучения.

Рекомендуемые типы рентгеновских аппаратов, радиоизотопныхисточников и гамма-дефектоскопов приведены в справочных приложениях 1, 2,3,4.Допускается применение аналогичной зарубежной аппаратуры.

2.2.При радиографическом контроле сварныхсоединений должны использоватьсярадиографические технические пленки типаРТ. Допускается применение других типов радиографических пленок, обеспечивающих получение требуемойчувствительности контроля.

Перед применением каждой новой партии радиографической пленки должна определятьсяпригодность ее для проведения радиографическогоконтроля. С этой целью проявляется и фиксируется одна из неэкспонированных пленок, подготовленных к применению. При этом величина вуали не должнапревышать 0,25 единиц оптической плотности.

2.3. При электрорадиографическом контролесварных соединений следует применять электрорадиографические аппараты,указанные в справочном приложении 4,и пластины по ГОСТ 22020-76.

2.4. Характеристикиотечественных радиографических пленок и электрорадиографических пластинприведены в справочных приложениях 5, 6.

2.5. Электрорадиографические пластины должны иметь чистую гладкуюповерхность. Пластина не должна иметь дефектов, которые могут затруднить расшифровкурадиограмм.

2.6.Электрорадиографические пластины и радиографические пленки должны быть заряженыв светонепроницаемые кассеты. Рекомендуется использовать кассеты длярадиографической пленки по ГОСТ15843-79.

2.7.Для защиты от рассеянного излучения кассету с пленкой (электрорадиографическойпластиной) со стороны, противоположной источнику излучения, следует защищатьсвинцовыми экранами.

В качествезащитных свинцовых экранов следует использовать свинцовую фольгу или листытолщиной от 1,0 до 3,0 мм по ГОСТ 9559-75.

2.8.При просвечивании на пленку следует применять металлические экраны по ГОСТ15843-79.

Допускаетсяприменение флуоресцирующих усиливающих экранов, если при этом обеспечиваетсятребуемая чувствительность радиографического контроля.

Для электрорадиографическихпластин усиливающие экраны не применяются.

2.9.Для маркировки радиограмм следует использовать маркировочные знаки в виде цифри букв русского и латинского алфавитов, а также дополнительные знаки в виде стрелок, тире и т.п. по ГОСТ15843-79.

2.10.Размеры маркировочных знаков необходимо выбирать по табл. 1.

Таблица 1

мм

| Контролируемая толщина | |

| высота | ширина | толщина в направлении излучения |

| | 5 | 3 | 1,0 |

| Св. 20 до 50 включ. | 8 | 5 | 1,5 |

| Св. 59 до 80 включ. | 12 | 8 | 2,5 |

| Св. 80 | 18 | 12 | 5,0 |

2.11. Разметку и маркировку сварных соединений следуетвыполнять быстросохнущей краской или другим способом, обеспечивающим сохранениемаркировочных знаков до окончательной приемки сварного соединения.

3.1.Радиографический контроль сварного соединения следует выполнять по заявке.Образец заявки приведен в рекомендуемом приложении 7. Заявки регистрируются лабораторией в порядкепоступления.

3.2. Сварныесоединения, подлежащие радиографическому контролю, должны подвергаться внешнемуосмотру. При этом должны быть выявлены и устранены наружные дефекты, а такженеровности, которые могут затруднить расшифровку радиограмм. Сварныесоединения, не принятые по результатам внешнего осмотра к радиографическомуконтролю не допускаются.

3.3.Разметку и маркировку сварного соединения следует производить после устранениядефектов, выявленных внешним осмотром.

3.3.1. Разметкасварного соединения должна производиться с помощью измерительного инструмента.

3.3.2.Разметку сварного соединения на участки следует производить как со стороныисточника излучения, так и со стороны установки кассеты, за исключением сварныхсоединений трубoпpоводов, для которых разметкаведется по периметру сварного шва по часовой стрелке по ходу продукта.

3.3.3.Плоские сварные соединения следует размечать на участки, длина которых должнабыть меньше длины пленки или электрорадиографической пластины на величину,обеспечивающую перекрытие изображения смежных участков, установленную ГОСТ7512-75.

3.3.4.Сварные соединения трубопроводов диаметром 219 мм и более следует размечать научастки длиной 100 мм каждый.

3.3.5.Сварные соединения трубопроводов диаметром менее 219 мм следует размечать научастки длиной 50 мм каждый.

3.3.6.Последний участок сварного соединения может иметь длину меньшую, чем 100 мм или50 мм.

3.3.7.При разметке сварных соединений трубопроводов начало первого участка должнонаходиться на линии, проходящей через центр клейма дефектоскопистаперпендикулярно оси сварного шва.

3.3.8.Сварные соединения трубопроводов диаметром менее 150 мм, контролируемые посхемам, приведенным на черт. 1 д, е, задве экспозиции, размечаются на четыре равных участка таким образом, чтобы припросвечивании пучок излучения проходил через середины противолежащих участков.

3.3.9.Маркировка радиограмм знаками должна включать: индекс объекта, дату выполненияконтроля, номер клейма дефектоскописта, номер кассеты, номер контролируемогоучастка сварного соединения, номер клейма сварщика и маркировочные знакикоординатного пояса.

3.3.10. При повторном (после исправлениядефектного участка сварного соединения) контроле в маркировку радиограммы вконце группы маркировочных знаков добавляется порядковый номер проведенияповторного контроля "П1" или "П2".

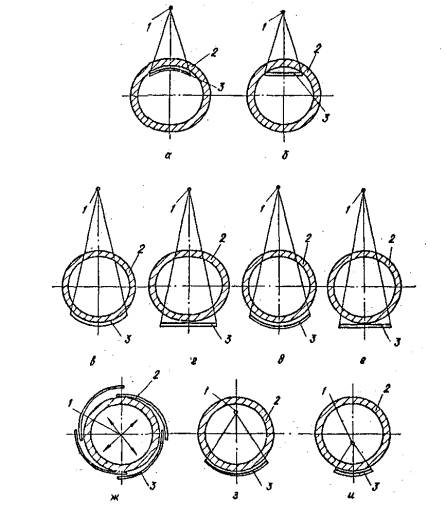

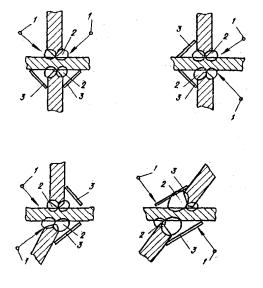

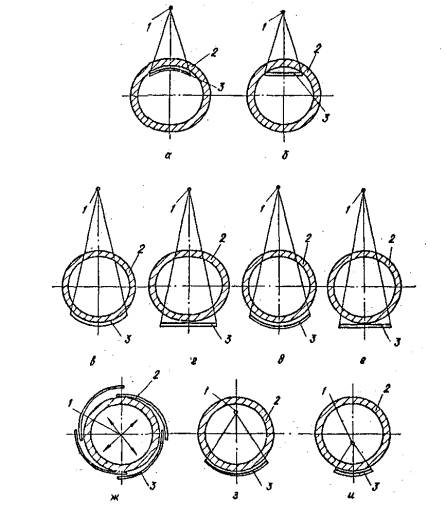

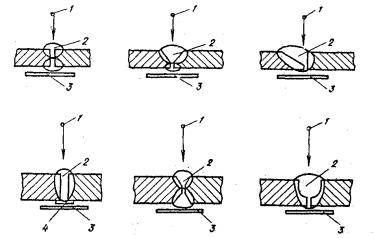

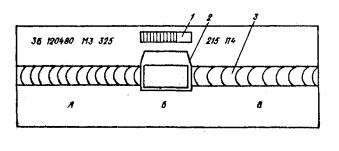

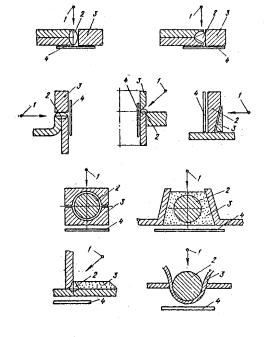

Схемы контроля сварных соединений трубопроводов

а, б, ж, з, и - просвечивание через одну стенку; в, г, д, в - то же, черездве; 1 - источник излучения; 2 - контролируемый участок; 3 - кассета

Черт. 1

3.3.11.Маркировочные знаки, содержащие информацию о сварном соединении, следуетразмещать на кассете или на контролируемом участке таким образом, чтобыизображения маркировочных знаков и изображений эталонов чувствительности нарадиограмме были расположены на одинаковом расстоянии от изображения сварногошва по одну сторону от него. Изображения маркировочных знаков, обозначающихграницы контролируемых участков сварного соединения, должны быть расположены подругую сторону от изображения сварного шва.

Изображениямаркировочных знаков на радиограмме не должны накладываться на изображениесварного шва и эталонов чувствительности.

3.3.12.Группы маркировочных знаков, обозначающих индекс объекта, дату проведенияконтроля и клеймо дефектоскописта, рекомендуется устанавливать слева отдефектометров, а группы маркировочных знаков, обозначающих номер сварногосоединения, и клеймо сварщика - справа от дефектометров.

3.3.13. Между группами маркировочных знаков, содержащими различнуюинформацию о контролируемом сварном соединении, при их расположении изакреплении на кассете следует делать интервалы, равные ширине маркировочногознака, или разделять группы маркировочных знаков стрелками или тире.

3.3.14. Приконтроле сварных соединений трубопроводов по схемам, приведенным на черт. 1 а, б, в, г, ж, з, и, дляобозначения границ контролируемых участков следует применять гибкиекоординатные пояса, конструкция которых обеспечивает удобство крепления их натрубопроводе и постоянство расстояний между закрепленными на координатном поясецифровыми или буквенными знаками.

3.3.15. Допускаетсяосуществлять полную маркировку только одной радиограммы данного сварногосоединения; маркировка остальных, радиограмм может быть неполной и включатьномер кассеты и номер контролируемого сварного соединения.

3.3.16. Примеррасположения изображений маркировочных знаков на радиограмме приведен всправочном приложении8.

3.4. Для оценкичувствительности радиографического контроля применяются проволочные, канавочныеили пластинчатые эталоны чувствительности по ГОСТ7512-75.

3.4.1.Номер эталона чувствительности следует выбирать в зависимости от требуемойчувствительности контроля.

Если суммарнаятолщина канавочного или пластинчатого эталона чувствительности и металласварного соединения в месте установки эталона меньше максимальной контролируемойтолщины сварного соединения, а разность плотностей почернения их изображений наснимке, не удовлетворяет требованиям ГОСТ7512-75,следует устанавливать эталон на прокладку, компенсирующую разность толщин.

Компенсирующая прокладкадолжна быть изготовлена из металла или сплава, основа которого по химическомусоставу аналогична основе контролируемого металла.

3.4.2.Эталоны следует устанавливать в середине контролируемого участка сварногосоединения так, чтобы на каждой радиограмме данного участка было не менееодного полного изображения эталона чувствительности.

Допускаетсярасшифровка радиограмм, не имеющих изображений эталонов чувствительности, в случаях,предусмотренных ГОСТ7512-75.

3.4.3.Пластинчатые и проволочные эталоны чувствительности следует устанавливать насварном соединении согласно требованиям ГОСТ7512-75.

3.4.4.Канавочные эталоны чувствительности следует устанавливать рядом со сварным швомтак, чтобы продольная ось эталона была направлена вдоль шва, а расстояние междуграницей усиления шва и ближайшим краем эталона было не менее 3 мм.

3.4.5.При контроле по схемам, приведенным на черт. 1 в, г, ж, з, и, эталонычувствительности допускается закреплять непосредственно на кассетах.

3.4.6.При контроле по схемам, приведенным на черт. 1 а, б, д, е, эталонычувствительности следует устанавливать на контролируемом участке сварногосоединения со стороны, обращенной к источнику излучения.

3.4.7.При контроле сварных соединений трубопроводов диаметром менее 150 ммдопускается располагать канавочные и пластинчатые эталоны вдоль оситрубопровода при условии, что ширина радиографической пленки достаточна дляполучения изображения эталона чувствительности.

3.4.8.Способ крепления маркировочных знаков и эталонов чувствительности на изделииили кассете должен обеспечивать их неизменное положение во время проведенияконтроля.

3.5. Параметрыи режимы контроля следует выбирать в зависимости от энергии излучения,материала и толщины просвечиваемого сварного соединения, схемы просвечивания итипа радиографической пленки.

3.5.1. При контролесварных соединений источники излучения следует выбирать по табл. 2.

Таблица 2

| Источник гамма-излучения | |

| сплавы на основе железа, меди | сплавы на основе титана | сплавы на основе алюминия |

| Тулий-170 | 1-20 | 2-40 | 3-70 |

| Селен-75 | 5-30 | 7-50 | 20-200 |

| Иридий-192 | 5-80 | 10-120 | 40-350 |

| Цезий-137 | 10-120 | 20-150 | 50-350 |

| Кобальт-60 | 30-200 | 60-300 | 200-500 |

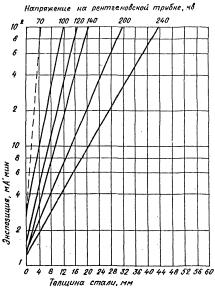

3.5.2. Напряжение на рентгеновской трубке следует выбирать по табл. 3.

Таблица 3

| Толщина просвечиваемого материала, мм | Напряжение на рентгеновской трубке, кВ, не более |

| сталь, сплавы на основе меди | сплавы на основе титана | сплавы на основе алюминия и магния |

| 0,4 | 1 | 5 | 40 |

| 0,7 | 2 | 12 | 50 |

| 1,0 | 3 | 20 | 60 |

| 2,0 | 6 | 38 | 80 |

| 5,0 | 10 | 54 | 100 |

| 7,0 | 18 | 59 | 120 |

| 10,0 | 24 | 67 | 150 |

| 21,0 | 47 | 100 | 200 |

| 27,0 | 57 | 112 | 250 |

| 33,0 | 72 | 132 | 300 |

| 46,0 | 106 | 210 | 400 |

Примечание. При применении электрорадиографическихпластин напряжение на рентгеновской трубке допускается увеличивать на 10-15 кВ.

3.5.3. Размерырадиограмм должны выбираться такими, чтобы обеспечивалось получение полныхизображений контролируемых участков сварных соединений, маркировочных знаков,эталонов чувствительности и ограничительных меток.

3.5.4.Толщину усиливающих и защитных металлических экранов и схемы зарядки кассетследует выбирать по ГОСТ7512-75.

3.5.5. Фокусноерасстояние следует определять в зависимости от толщины контролируемого сварногосоединения размеров активной части (фокусного пятна) источника излучения поформулам, приведенным в табл. 4.

Таблица 4

Примечание.

Ф- максимальный размер активной части источника излучения, мм;

U - максимально допустимая величина геометрическойнерезкости изображений дефектов на пленке по ГОСТ7512-75,мм;

S - максимальная толщина контролируемого сварногосоединения в направленииизлучения, мм;

Н - расстояние откассеты до обращенной к ней поверхности участка контролируемого сварногосоединения, мм;

R - внешний радиус контролируемого сварного соединения, мм.

3.5.6. При проведении контроля по схемам, приведенным начерт. 1 г, з, и, минимальнуювеличину фокусного расстояния следует определять опытным путем.

3.5.7. При проведении контроля по схеме, приведенной на черт. 1 ж(панорамное просвечивание), максимальный размер фокусногопятна источника излучения должен отвечать следующим условиям:

(1)

(1)

(2)

(2)

где r -внутренний радиус контролируемого сварного соединения, мм.

3.5.8.Методика определения экспозиции приведена в справочном приложении 9.

3.5.9.Длину контролируемого за одну экспозицию участка сварного соединения(прямолинейного и близкого к прямолинейному) при контроле по схемам,приведенным на черт. 1 - 5, следуетопределять по формуле:

l≤ 0,8f (3)

где l -длина контролируемого за одну экспозициюучастка сварного соединения, мм;

f - расстояниеот источника излучения до поверхности контролируемого сварногосоединения, мм.

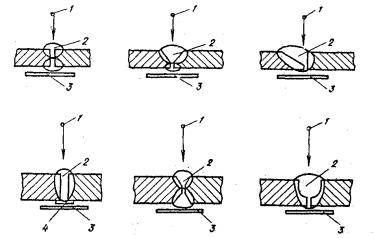

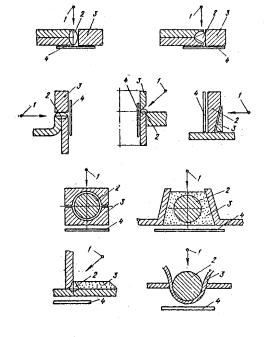

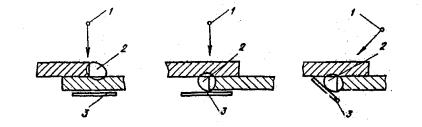

Схемы контроля стыковых сварных соединений

1- источник излучения; 2 - контролируемый участок; 3 - кассета; подкладная планка

Черт. 2

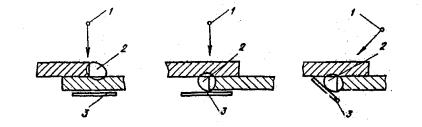

Схемы контроля, нахлесточныхсварочных соединений

1 - источникизлучения; 2 - контролируемый участок; 3 - кассета

Черт. 3

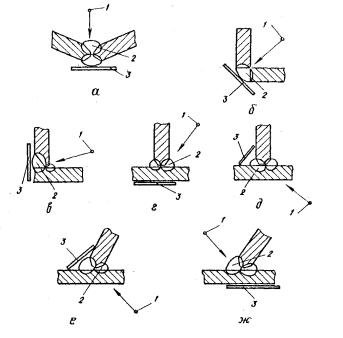

Схемы контроля угловых (а,б, в) и тавровых (г, д, е, ж) сварных соединений

1 - источник излучения; 2 - контролируемыйучасток; 3 - кассета

Черт. 4

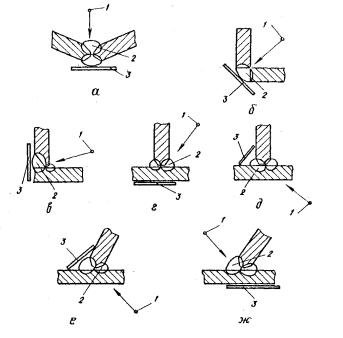

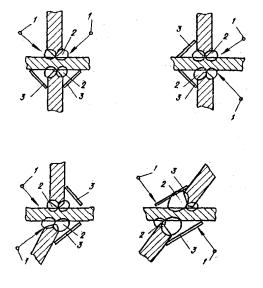

Схемаконтроля крестообразных сварных соединений

1 - источникизлучения; 2 - контролируемый участок; 3 - кассета

Черт. 5

3.5.10.Минимальное число снимков на один стык при контроле кольцевых сварных швов посхемам, приведенным на черт.1 a, б, д,е, следует определять по табл. 5.

Таблица5

| Схема просвечивания | r/R | Число снимков, не менee |

| черт. 1 а | 0,5 | 11 |

| | 0,6 | 9 |

| | 0,7 | 8 |

| | 0,8 | 7 |

| | 0,9 | 6 |

| черт. 1 б (l=2r) | От 0,5 до 0,6 включ. | 6 |

| | Св. 0,6 до 0,75 включ. | 5 |

| | Св. 0,75 до 0,9 включ. | 4 |

| | Св. 0,9 | 3 |

| черт. 1 д, а | От 0,5 до 0,6 включ. | 4 |

| | Св. 0,6 до 0,7 включ. | 3 |

| | Св. 0,7 | 2 |

3.5.11. Минимальное число снимков на одинстык при контроле кольцевых швов по схеме, приведенной на черт. 1 в, следует определять по табл. 6.

Таблица6

| F/R | Число снимков, не менее, при r /R |

| до 0,7 включ. | св. 0,7 |

| Св. 2,0 до 2,5 | 4 | 3 |

| Св. 2,5 до 5,0 | 5 | 4 |

| Св. 5,0 до 40,0 | 6 | 5 |

| Св. 40,0 | 7 | 6 |

3.5.12.Минимальное число снимков на один стык при контроле кольцевых швов посхемам, приведенным на черт.1 б (при l ≤ 2r ), г, з, и, следует определять опытным путем.

4.1. Контроль стыковых сварных соединений следует проводить по схемам, приведеннымна черт. 2.

4.2. Контроль нахлесточных сварных соединений следует проводить посхемам, приведенным на черт. 3.

4.3.Контроль угловых и тавровых сварных соединений с различными разделками кромокследует осуществлять по схемам, приведенным на черт. 4.

4.4.Контроль крестообразных сварных соединений следует проводить поэтапно послеприварки каждого из элементов крестообразного сварного соединения по схемамконтроля тавровых сварных соединений, приведенным на черт.4 г, д, е, ж.

4.4.1.При невозможности проведения поэтапного контроля крестообразных сварныхсоединений по схемам, приведенным на черт.4 г, д, е, ж, контроль указанных сварных соединений следует проводить посхемам, приведенным на черт. 5.

4.4.2.При контроле крестообразных сварных соединений по схемам, приведенным на черт. 5,а также при просвечивании шва элемента, привариваемого последним при поэтапномконтроле крестообразных сварных соединений, направление излучения следуетвыбирать таким, чтобы изображения накрест лежащих швов не накладывались друг надруга.

В случае, еслиэто условие невыполнимо, допускается проводить контроль крестообразных сварныхсоединений с направлением излучения по биссектрисе угла между элементамисоединения.

4.5.Контроль цилиндрических сварных соединений следует проводить по схемам,приведенным на черт. 1.

4.5.1.При контроле сварных соединений по схемам, приведенным на черт. 1а, б, ж, з, и, угол междунаправлением излучения и плоскостью контролируемого сварного соединения долженбыть не более 5°.

4.5.2.При контроле сварных соединений по схемам, приведенным на черт. 1 в, г, д, е, направлениеизлучения следует выбирать таким, чтобы изображения противолежащих участковсварного соединения на радиограмме не накладывались друг на друга.

При этом угол междунаправлением излучения и плоскостью контролируемого сварного соединения долженбыть не более 15°.

4.5.3.При контроле сварных соединений:

по схеме,приведенной на черт. 1 в, за три экспозицииисточник излучения следует устанавливать с соблюдением требуемого фокусногорасстояния таким образом, чтобы угол между направлениями излучения был равен120°.

4.5.4.Сварные соединения трубопроводов диаметром свыше 50 мм рекомендуется контролироватьпо схеме, приведенной на черт.1 в, сиспользованием гамма-дефектоскопов, заряженных радиоактивными источникамиизлучения типа ГИИ-Д-3.

При условии,что допустимая геометрическая нерезкость изображений дефектов на радиограммесоставляет не менее 2,5% толщины стенки трубы и толщина стенки трубы находитсяв пределах значений, приведенных в табл. 7, при стопроцентном контролерекомендуется контролировать сварные соединения по указанной схеме за триэкспозиции, устанавливая гамма-дефектоскоп вплотную к трубе.

Таблица7

мм

| Наружный диаметр трубы | Толщина стенки трубы |

| От 50 до 100 включ. | 3,0 - 6,0 |

| Св. 100 до 160 включ. | 3,0 - 15,0 |

| Св. 160 до 300 включ. | 3,0 - 25,0 |

| Св. 300 | 4,0 - 40,0 |

Припанорамном просвечивании сварных соединений цилиндрических изделий по схеме,приведенной на черт. 1 ж, должнывыполняться условия просвечивания, приведенные в п. 3.5.7.

4.5.5. Продольные стыки цилиндрических изделий следует контролироватьпо одной из схем, приведенных на черт. 2.

4.6.Нахлесточные, угловые и тавровые сварные соединения трубопроводов и ихсопряжений (стаканы, штуцеры, тройники) следует контролировать в зависимости отконструктивных особенностей свариваемых элементов по одной из схем, приведенныхна черт.1-5.

4.7.Кроме контроля по схемам, приведенным на черт. 1-5, всоответствии с требованиями нормативно-технической документации на изготовлениеи приемку изделий может также производиться дополнительное просвечивание снаправлением пучка излучения по скосам кромок разделки под сварку после заваркикорня шва, после частичного заполнения разделки и т.п.

4.8.Если контролируемый участок сварного соединения имеет переменное по толщинесечение, то рекомендуется применять компенсаторы. В зависимости от формы ирасположения контролируемого изделия применяют твердые, насыпные илипастообразные компенсаторы.

5.1.Радиограмма допускается к расшифровке при соответствии ее качества требованиям ГОСТ7512-75. Расшифровку следует производить в специально предназначенном дляэтого затемненном помещении после полного высыхания пленки.

5.2.Расшифровку электрорадиограмм следует производить после переноса изображения набумагу и его фиксирования. Допускается производить расшифровку изображения безпереноса его на бумагу.

5.3.Электрорадиограмма не должна иметь пятен, полос, загрязнений и других дефектовизображения, затрудняющих ее расшифровку.

5.4.Чувствительность радиографического контроля, определяемая в миллиметрах поизображению на снимке наименьшего диаметра проволоки проволочного эталона иликанавки минимальной глубины канавочного эталона чувствительности, не должна превышатьзначений, установленных ГОСТ23055-78.

В случае, есликласс сварного соединения по ГОСТ23055-78 не установлен, значение чувствительности контроля в миллиметрахне, должно превышать половины максимального размера дефекта в направленииизлучения, допускаемого нормативно-технической документацией на контроль иприемку сварных соединений.

При контролесварных соединений трубопроводов через две стенки требуемое по ГОСТ23055-78 значение чувствительности в миллиметрах следует удваивать.

5.5.Виды дефектов следует определять по ГОСТ23055-78 Измерение размеров изображений дефектов сварных соединений прирасшифровке радиограмм следует производить согласно требованиям ГОСТ7512-75.

5.6.При контроле сварных соединений, имеющих переменное сечение (тавровые,крестообразные и т.п. сварные соединения), разность плотностей почерненияизображений отдельных участков снимка может иметь значения, отличающиеся отуказанных ГОСТ7512-76 приусловии, что плотностъ почернения изображения этих участков будет не менее 1,0и не более 3,0 единиц оптической плотности.

5.7.Для сварных соединений, в которых не допускаются непровары и для которыхустановлены классы 1-7 по ГОСТ23055-78, расшифровка радиограмм и документальное оформление результатовконтроля должны производиться в соответствии c ГОСТ23055-78 и с учетом требований настоящего стандарта.

5.8.Для сварных соединений, в которых допускаются непровары, а также в случае, еслив нормативно-технической документации не установлен класс сварного соединенияпо ГОСТ23055-78оценка качества сварных соединений проводится в соответствии с требованиями настоящегостандарта, строительных норм и правил (СНиП) или другой нормативнойдокументации.

5.9. По результатамконтроля составляется заключение о качестве сварных соединений и справка орезультатах радиографического контроля.

Формазаключения о качестве сварных соединений приведена в рекомендуемом приложении 10, форма справки -в рекомендуемом приложении 11.

5.10.Для сокращения записи вида и характера дефектов при расшифровке радиограмм идокументальном оформлении результатов контроля следует использовать условныеобозначения буквами русского алфавита в соответствии с ГОСТ23055-78

5.11.В графе "Обнаруженные дефекты" заключения после условного обозначениядефектов указываются их размеры в миллиметрах:

для сферическихпор, шлаковых или вольфрамовых включений - диаметр;

для удлиненныхпор, шлаковых или вольфрамовых включений, цепочек, скоплений, окисныхвключений, непроваров и трещин - длина.

5.12.При наличии на радиограмме изображений цепочек и скоплений пор, шлаковых ивольфрамовых включений в заключении после условного обозначения вида дефектов,входящих в цепочку или скопление, указываются максимальные длина или диаметрэтих дефектов.

5.13.При наличии на радиограмме изображений одинаковых дефектов (дефектов одноговида и характера с одинаковыми длиной, диаметром, глубиной) в заключенииуказывается перед условным обозначением этих дефектов их число.

5.14.При наличии на радиограмме изображений одиночных дефектов одного вида ихарактера, но разных по длине, диаметру или глубине в заключении указываютсямаксимальные длина, диаметр или глубина дефектов.

Если средидефектов имеются такие, глубина которых превышает максимально допустимыезначения, установленные нормативно-технической документацией, то ониуказываются в заключении отдельно.

5.15.Глубина дефектов указывается (в процентах к наименьшей из толщин свариваемыхэлементов или в миллиметрах) после длины или диаметра дефектов.

При наличии нарадиограмме изображений цепочек и скоплений пор или включений в заключенииуказывается максимальная глубина дефектов, входящих в цепочку или скопление.

5.16.При определении глубины выявленных дефектов (размера в направлении излучения)рекомендуется пользоваться фотометрами.

При отсутствиифотометра глубину дефектов допускается определять визуально, путемсопоставления плотности почернения изображений дефектов сварного соединения нарадиограмме с плотностью почернения канавок канавочного эталоначувствительности при условии, что толщина эталона чувствительности равна высотеусиления участка сварного шва вблизи дефектного места. При несоблюдении этогоусловия глубину выявленных дефектов следует определять с учетом поправки наразность толщины эталона чувствительности и высоты усиления сварного шва.

Методикаопределения глубины дефектов изложена в справочном приложении12.

5.17.При отсутствии на радиограмме изображений дефектов в графе "Обнаруженныедефекты" заключения делается прочерк.

5.18.Примеры сокращенной записи дефектов приведены в справочном приложении13.

5.19.Оценка качества сварного соединения проводится по каждой радиограмме данногосварного соединения в соответствии с нормативно-техническими документами наконтроль качества и приемку сварных соединений.

Приположительной оценке качества участка сварного соединения по радиограмме вграфе заключения "Оценка участка сварного соединения" производитсязапись "годен", при отрицательной оценке - "не годен".

Приположительной оценке качества всех проконтролированных участков сварногосоединения в графе "Общая оценка сварного соединения" заключенияследует производить запись "годен".

При выявлении на одном или нанескольких участках сварного соединения дефектов в графе заключения "Общаяоценка сварного соединения" следует указывать ремонтопригодность сварногосоединения (запись: "вырезка" или "ремонт").

5.20.Заключение о качестве сварных соединений должно быть оформлено в двух экземплярах.

Оба экземпляразаключения должны быть заверены печатью или штампом лаборатории.

5.21.Все выдаваемые лабораторией заключения должны быть зарегистрированы в журналерадиографического контроля.

Форма журналарадиографического контроля приведена в рекомендуемом приложении 14.

5.22.Все заключения (в одном экземпляре) и все журналы радиографического контроля должныхраниться в архиве лаборатории в течение 10 лет со времени сдачи объектаконтроля в эксплуатацию.

6.1.Радиографическая пленка и обработанные радиографические снимки должны хранитьсяпри температуре 287-295 К (14-22°С) и относительной влажности воздуха 60-70%.Коробки с пленкой должны устанавливаться на ребро.

6.2.Электрорадиографические пластины должны храниться в светонепроницаемой упаковкепри температуре окружающего воздуха 278-293 К (5-20°С) и относительной влажностидо 80%. Не допускается хранение пластин в присутствии паров органическихрастворителей.

6.3. Хранилищерадиографической пленки должно быть защищено от воздействия ионизирующегоизлучения и от проникновения вредных для пленки газов: сероводорода, ацетилена, аммиака, паровртути.

6.4.Транспортировку пластин рекомендуется производить в закрытых контейнерах или взакрытых транспортных средствах при температуре от 263 до 313 К (от минус 10 доплюс 40°С).

6.5.В помещении, где производится фотообработка радиографических снимков,температура должна быть не ниже 291 К (18°С).

6.6. Подготовкурадиографической пленки к экспонированию и фотообработку радиографических снимков следует производить, принеактиничном освещении. Для этого рекомендуется использовать лабораторныйфонарь с электролампой мощностью 15-25 Вт, экранированный, защитнымтемно-красным светофильтром № 107. Допускается использование желто-зеленогосветофильтра № 124. Расстояние от рабочего места до источника неактиничногоосвещения должно быть не менее 0,5 метра. Суммарное время воздействия неактиничного освещения на пленку прииспользовании светофильтра № 124 - 3 мин.

6.7.Перед проявлением раствор должен быть профильтрован и иметь температуру 291-293К (18-20°С). Проявление пленок в растворах с температурой менее 289 К (16°С) ивыше 294 К (24°С) не разрешается.

Допускаетсяфотообработка в реактивах, имеющих более высокую температуру, если этопредусмотрено технологией обработки и рекомендовано заводом, изготавливающимрадиографическую пленку.

6.8.Фотообработку радиографических снимков рекомендуется осуществлять вбаках-танках. Допускается фотообработка в кюветах.

6.9. Прифотообработке в баках-танках радиографические пленки необходимо располагатьвертикально, причем расстояние между пленками должно быть не менее 20 мм, аверхний край пленки должен быть ниже уровня раствора в баке-танке не менее, чемна 30 мм. В процессе фотообработки необходимо обеспечивать перемешиваниеобрабатывающих растворов. Допускается перемешивание обрабатывающих растворов врезультате возвратно-поступательного перемещения пленки во время обработки.

Составыобрабатывающих и восстанавливающих растворов приведены в справочном приложении15 и в рецептах заводов-изготовителей.

6.10.Для ускорения сушки пленок рекомендуется пользоваться сушильным шкафом свентиляцией и подогревом воздуха до температуры не более 308 К (35°С).Допускается помещать в сушильный шкаф адсорбенты влаги.

6.11.Порядок фотообработки пленки указан в рекомендуемом приложении 16.

6.12.При электрорадиографическом контроле все операции, за исключениемэкспонирования, следует осуществлять в предназначенной для этой целиэлектрорадиографической аппаратуре (см. справочное приложение 4)в соответствии с инструкцией по ее эксплуатации.

6.13.Срски хранения радиограмм, если они не установлены нормативно-технической документацией,должны быть не менее указанных в табл. 8.

Таблица 8

| Объем контроля сварных соединений согласно нормативно-технической документации на объект контроля, % | Сроки хранения радиограмм, со времени приемки объекта контроля в эксплуатацию, мес. |

| До 30 включ. | 12 |

| Св. 30 до 100 включ. | 24 |

7.1. Ворганизациях (на предприятиях), где постоянно проводятся работы порадиографическому контролю, должны быть организованы стационарные илипередвижные дефектоскопические лаборатории.

Дефектоскопическиелаборатории, выполняющие работы по радиографическому контролю, должны иметьразрешение на право производства данных работ, которое выдается местнымиорганами санитарного надзора.

7.2.Опасными и вредными факторами для персонала при радиографическом контролеявляются: воздействие на организм ионизирующего излучения, вредных газов (озонаи окислов азота), образующихся в воздухе под воздействием излучения,возможность поражения электрическим током при обслуживании и эксплуатациирентгеновских аппаратов и гамма-установок с электрическим управлением.

7.3.Помещения для радиографического контроля, хранения или перезарядкирадиоактивных источников излучения должны бить оборудованы в соответствии стребованиями "Основных санитарных правил работы с радиоактивнымивеществами и другими источниками ионизирующих излучений" ОСП-72,утвержденных Главным Государственным санитарным врачом СССР 10 апреля 1972 г. и"Санитарных правил по радиоизотопной дефектоскопии" № 1171-74,утвержденных Заместителем Главного Государственного санитарного врача СССР 7августа 1974 г.

7.4.До начала эксплуатации рентгеновских аппаратов и гамма-дефектоскоповадминистрация организации (предприятия) обязана на основе требований ОСП-72и "Норм радиационной безопасности" НРБ-76, утвержденных ГлавнымГосударственным санитарным врачом СССР 7 июня 1976 г., разработать инструкциипо технической и радиационной безопасности, регламентирующие действияперсонала, определяющие порядок проведения работ по радиационной дефектоскопии,учета, хранения и выдачи рентгеновских аппаратов, гамма-дефектоскопов,контейнеров с радиоактивными изотопами, содержания помещений, организацию, объеми порядок проведения работ по контролю радиационной безопасности.

7.5. Квыполнению работ по радиографическому контролю, хранению и перезарядкерадиоактивных источников излучения допускаются лица, прошедшие специальныймедицинский осмотр, инструктаж и сдавшие экзамен по требованиям безопасности вустановленном порядке.

7.6.К работам на рентгеновских аппаратах и гамма-дефектоскопах, с электрическимдистанционным управлением, подключенных к промышленной электросети, могут бытьдопущены лица, прошедшие специальную подготовку и имеющие не менее, чем третьюквалификационную группу по технике безопасности при обслуживанииэлектрооборудования.

Приэксплуатации подключенных к промышленной электросети стационарных и переносныхустановок для радиографического контроля должна быть обеспечена безопасностьработ в соответствии с требованиями "Правил технической эксплуатацииустановок потребителей" и "Правилтехники безопасности при эксплуатации электроустановок потребителей",утвержденных Госэнергонадзором 12 апреля 1969 г.

7.7.Лица, временно привлекаемые к работам, связанным с использованием рентгеновскихаппаратов и гамма-дефектоскопов, должны быть обучены правилам безопасности идолжны быть допущены по медицинским показаниям.

7.8. Периодическая проверка знаний персоналоминструкций по технике безопасности и радиационной безопасности должнапроводиться не реже одного раза в год одновременно с периодическими проверкамиквалификации персонала. Результаты этих проверок должны фиксироваться вспециальном журнале.

При измененииусловий работ, например, типа источника излучения, должен проводитьсявнеочередной инструктаж персонала и проверка выполнения им правил безопаснойработы.

7.9.Радиографический контроль и перезарядка гамма-дефектоскопов должныпроизводиться только с применением серийно выпускаемой, специальнопредназначенной для этих целей я находящейся в исправном состоянии аппаратуры (рентгеновскиеаппараты, гамма-дефектоскопы, манипуляторы, технологическая оснастка).

7.10.Рентгеновские аппараты и гамма-дефектоскопы, поступившие на предприятие, должнырегистрироваться в соответствии с ОСП-72.

7.11.К моменту получения рентгеновских аппаратов, гамма-дефектоскопов, источниковрадиоактивного излучения администрация предприятия обязана назначить приказом ответственногоза их учет, хранение и выдачу, а также ответственного за радиационнуюбезопасность и электробезопасность.

7.12.На входных дверях рабочих камер и границах радиационно-опасной зоны должныустанавливаться знаки радиационной опасности, выполненные по ГОСТ 17925-72. На границахрадиационно-опасной зоны могут быть дополнительно установлены предупреждающиеплакаты (надписи), отчетливо видимые с расстояния не менее трех метров.

7.13.Переносные гамма-дефектоскопы разрешается хранить в количестве не более двухштук в колодцах, нишах или сейфах, оборудованных в рабочей камере лаборатории,при условии, что на это имеется разрешение местной санитарно-эпидемиологическойстанции.

При наличии напредприятии трех и более гамма-дефектоскопов для их хранения должно бытьоборудовано специальное помещение-хранилище изотопов.

7.14.Перезарядка гамма-дефектоскопов радиоактивными изотопами должна производитьсяспециализированными организациями в специально оборудованных помещениях (см. п. 7.3).

Разрешение напроведение указанных работ выдается местными органами санитарного надзора.

7.15.Хранение и перезарядка радиоактивных источников излучения вне специальнооборудованных мест или помещений не допускается.

7.16.При транспортировании радиоактивных источников излучения должны соблюдатьсятребования "Правил безопасности при транспортировании радиоактивныхвеществ" ПБТРВ-73 № 1139-73, утвержденных Главным Государственнымсанитарным врачом СССР 27 декабря 1973 г.

7.17.Независимо от вида источника излучения и вида защиты предельно допустимая дозаоблучения в месте нахождения рабочего персонала не должна превышать величин,устанавливаемых НРБ-76.

8.1. К руководству работами порадиографическому контролю качества сварных соединений допускаютсяинженерно-технические работники и дефектоскописты не ниже 5 разряда, имеющиестаж работы по данной специальности не менее трех лет и допуск к производствуработ по радиографическому контролю качества сварных соединений, расшифровкерадиограмм и выдаче по ним заключений о качестве сварных соединений.

8.2.К выполнению работ по радиографическому контролю допускаются лица, имеющиеудостоверение на право выполнения работ по радиографическому контролю.

8.3.К работам по расшифровке радиограмм и выдаче по ним заключений о качествесварных соединений допускаются инженерно-технические работники идефектоскописты, имеющие удостоверение на право выполнения работ порадиографическому контролю с правом выдачи заключений о качестве сварныхсоединений по результатам радиографического контроля.

8.4.К работам по фотообработке радиограмм допускаются фотолаборанты, имеющиеудостоверение на право выполнения данных работ.

8.5.Проверка квалификации специалистов лаборатории осуществляется квалификационнойкомиссией, состав которой утверждается приказом руководителя организации(предприятия).

8.6.Периодическая проверка квалификации инженерно-технических работников,дефектоскопистов и фотолаборантов аттестационной комиссией должна производитьсяне реже одного раза в два года, а также при перерыве в работе по своейспециальности сроком свыше шести месяцев и перед допуском к работе послевременного отстранения за низкое качество работы.

Результатыпериодических проверок квалификации оформляются протоколами, а в удостоверенияхуказанных специалистов производится запись за подписью председателяаттестационной комиссии о продлении на один год срока действия удостоверения.

8.7.При неудовлетворительных результатах контрольной проверки квалификациидефектоскопистов рентгеногаммаграфирования и фотолаборантов повторную проверкуразрешается проводить не ранее, чем через один месяц.

8.8. При повторном (в течение года) нарушенииспециалистом требований настоящего стандарта и других действующихнормативно-технических документов на контроль и приемку сварных изделийинженерно-технические работники и дефектоскописты должны быть временно отстраненыот работы на срок до шести месяцев, но не менее, чем на один месяц.

Право указанныхспециалистов на самостоятельную работу может быть восстановлено после сдачи имиконтрольных испытаний аттестационной комиссии.

ПРИЛОЖЕНИЕ 1

Справочное

Таблица 1

| Тип аппарата | Конструктивное исполнение аппарата | Анодное напряжение, кВ | Максимальный анодный ток, мА | Форма и размер фокусного пятна, мм | Масса, кг |

| РУП-120-5-1 | Переносной, моноблочный | 50-120 | 5 | Прямоугольная, 2,0×2,0 | Пульт управления |

| | | | | | Блок-трансформатор-45 |

| РАП-150-7 | Портативный, кабельный | 20-150 | 7 | Прямоугольная. 1,5×1,5 | Излучатель-7,5 |

| PAП-150-03 | Передвижной, кабельный | 35-150 | 10 | Круглая, диаметр 3,0 | Излучатель-42 |

| РАП-160-6П | Переносной, моноблочный | 50-160 | 5 | Прямоугольная, 2,0×2,0 | Излучатель-45 |

| РУП-200-5-2 | То же | 70-200 | 6 | То же | Излучатель-85 |

| | | | | Круглая, диаметр 5 | Общая-1000 |

| | | | | То же, диаметр 0,3 | |

| РАП-150/300 | То же | 20-300 | 10 | Прямоугольная, 1,5×1,5; 4,0×4,0 | |

| РУП-220-5П (Н) | Переносной, моноблочный | 220 | 5 | Прямоугольная, 1,6×1,6 | Излучатель-50 |

| РУП-400-5/1 | Передвижной, моноблочный | 250-400 | 5 | Круглая, диаметр 5-7 | Моноблок-350 |

Таблица 2

| Тип аппарата | Напряжение на аноде, кВ | Потребляемая мощность, В·А | Частота следования импульсов Гц | Срок службы трубки, импульс | Масса аппарата, кг | Максимальная толщина просвечивания (по стали), мм | Примечание |

| РИНА-1Д | 100 | 250 | 15-20 | 2·105 | 7 | 20 | С флуоресцирующими экранами |

| РИНА-2Д | 150 | 350 | 10-15 | 2·105 | 12 | 40 | |

| МИРА-1Д | 100 | 300 | 20-25 | 5·106 | 10 | 5 | Со свинцовыми экранами* |

| МИРА-2Д | 150 | 400 | 10-15 | 5·106 | 15 | 10 | |

| МИРА-3Д | 200 | 600 | 4-5 | 1·106 | 22 | 20 | |

*При использовании флуоресцирующих экрановмаксимальная толщина стали, доступная для просвечивания, удваивается.

ПРИЛОЖЕНИЕ 2

Справочное

| Изотоп | Тип источника | Размеры источника, мм | Мощность экспозиционной дозы излучения на расстоянии 1 м, А/кг | Средняя эффективная энергия излучения, МэВ | Период полураспада | Обозначение нормативно-технической документации |

| активная часть | ампула |

| | ТУ-0 (ИГИ-ТУ-0) | 2,0´2,0 | 4,5´5,0 | 2,40·10-10 | | | ТУ 95.7159-76 |

| Тулий-170 | TУ-1 (ИГИ-ТУ-1) | 5,0´5,0 | 7,5´8,0 | 1,20·10-9 | 0,084 | 129 дней | |

| | ТУ-3 (ИГИ-Т7-3) | 9,0´7,0 | 12,0´10,0 | 3,00·10-8 | | | |

| | ИГИ-Се-2 | 5,0´6,0 | 7,5´9,5 | 6,00·10-9 | | | |

| Селен-75 | ИГИ-Се-4 | 7,5´7,0 | 12,5´12,5 | 3,10·10-8 | 0,267 | 120,4 дня | ТУ 95.7159-76 |

| | ИГИ-Се-5 | 11,5´11,0 | 16,5´16,5 | 1,20·10-7 | | | |

| | ГИИ-Д-1 | 0,5´0,5 | 4,0´5,0 | 3,85·10-8 | | | |

| | ГИИ-Д-2 | 1,0´1,0 | 4,0´5,0 | 1,30·10-7 | | | |

| | ГИИ-Д-3 | 1,5´1,5 | 4,0´5,0 | 3,85·10-7 | | | ГОСТ 16003-76 |

| Иридий-192 | ГИИ-Д-4 | 2,0´2,0 | 4,0´5,0 | 6,50·10-7 | 0,420 | 74,4 дня | ТУ 95.7149-76 |

| | ГИИ-Д-5 | 3,0´3,0 | 5,0´6,0 | 1,30·10-6 | | | |

| | ГИИ-Д-6 | 4,0´4,0 | 6,0´7,0 | 3,85·10-6 | | | |

| | ГИИ-Д-7 | 6,0´6,0 | 8,0´9,0 | 6,50·10-6 | | | |

| | ГИЦ-Д-1 (ГИД-Ц-1) | 3,0´3,0 | 6,0´10,0 | 3,1·10-8 | | | |

| | ГИЦ-Д-2 (ГИД-Ц-2) | 5,0´5,0 | 8,0´12,0 | 1,3·10-7 | | | |

| Цезий-137 | ГИЦ-Д-3 (ГИД-Ц-3) | 6,0´6,0 | 10,0´13,0 | 3,1·10-7 | 0,661 | 21,61 года | ГОСТ 16002-76 |

| | ГИЦ-Д-4 (ГИД-Ц-4) | 10,0´11,0 | 14,0´19,0 | 1,3·10-6 | | | ТУ 95.7204-76 |

| | ГИЦ-Д-5 (ГИД-Ц-5) | 18,´18,0 | 22,0´26,0 | 6,5·10-6 | | | |

| | ГИЦ-Д-6 (ГИД-Ц-6) | 23,0´23,0 | 27,0´31,0 | 1,3·10-5 | | | |

Примечание: при заказе источников в В/О"Изотоп" необходимо указывать тип источника по техническим условиям.

ПРИЛОЖЕНИЕ 3

Справочное

| Тип гамма-дефектоскопа | Толщина просвечиваемого металла, мм | Масса радиационной головки, кг | Привод | Максимальное удаление источника от радиационной головки, м |

| стали | сплавов легких металлов |

| Гаммарид-192/40Т переносной | 1-60 | 1,5-120 | 13 | Ручной | 0,25 |

| Гаммарид-192/40 переносной, шланговый | 1-40 | 1-100 | 6 | Ручной | 5 |

| Гаммарид-192/120 переносной, шланговый | 1-80 | 1,5-250 | 16 | Ручной | 12 |

| Гаммарид-192/120Э передвижной | 1-80 | 1,5-250 | 17 | Электромеханический и ручной | 12 |

| Гаммарид-192/120М переносной | 1-80 | 1,5-250 | 17 | Ручной | 0,25 |

| Гаммарид-60/40 передвижной, шланговый | До 200 | - | 145 | Электромеханический и ручной | 12 |

| Гаммарид-170/400 переносной | 1-40 | 5-100 | 8 | Ручной | 0,08 |

| Стапель-5М | 6-60 | 16-160 | 8 | Ручной | - |

ПРИЛОЖЕНИЕ 4

Справочное

| Тип аппарата | Размеры пластин, мм | Время получения радиограммы, мин | Напряжение источника питания, В | Потребляемая мощность, Вт | Габариты блоков, мм | Масса блоков, кг | Общая, масса аппарата, кг |

| ЭРГА-ПС блочный | 120´420 | 2,5 | 127, 220, | 200 | 473´412´214 | 22,5 | |

| | | 230 | | 473´412´244 | 26,5 | 53,6 |

| | | | | | 473´412´70 | 4,6 | |

| ЭРЕНГ | 120´420 | 2,0 | 220 | 600 | 650´510´330 | | 40,0 |

| ЭРГА-П2 | 120´420 | 2,0 | 127, 220 | 200 | 473´414´445 | 35,0 | 39,6 |

| | 320´420 | | | | 473´06´68 | 4,6 | |

| АРЕКС-2 | 120´320 | 2,0 | 12 | 5 | 210´160´380 | | 6,5 |

ПРИЛОЖЕНИЕ 5

Справочное

| Тип пленки | Чувствительность, р-1 | Коэффициент контрастности | Разрешающая способность линий, мм | Количество серебра, мг/м (при ширине пленки 35 мм) |

| PT-1 (РТ-1Д, РНТМ-1Д) | 25 | 3,0 | 68-73 | 874,4-910,0 |

| РТ-4М | 5 | 3,5 | - | 840,0 |

| РТ-5 (РТ-5Д) | 3 | 4,0 | 178 | 770,2 |

| РТ-2 без экрана | 15 | 2,5 | 73-78 | 699,9 |

| РТ-2 с люминесцентным экраном | 450 | 3,0 | - | 699,9 |

| PM-1 с флуоресцирующим экраном | 300 | 3,0 | - | 413,0-420,0 |

Примечания:

1. В скобках указаны радиографические пленки,фотообработку которых допускается производить в устройствах для автоматическогопроявления.

2. Пленки типаPT-1, РТ-2, РТ-5, РТ-4Мвыпускаются по ТУ 6-17-898-77, РТ-1Д, РТ-5Д, РНТМ-1Д - по ТУ 6-17-649-74.

ПРИЛОЖЕНИЕ 6

Справочное

| Фоточувствительность, Р-1………………………………………………. | 160-250 |

| Относительный спад потенциала в темноте, %, не более……………... | 7 |

| Неравномерность потенциала слоя после экспонирования, % не более……………………………………………………………………….. | 20 |

| Усталость, циклы, не менее……………………………………………… | 4 |

| Интервал рабочих температур, К (°С)…………………………………... | 274-313 (1-40) |

| Холодоустойчивость, К (°С)…………………………………….……….. | 263 (-10) |

| Срок хранения, мес……………………………………………………….. | 12 |

| Количество снимков, получаемых с одной пластины…………………… | 2000 |

| Размер пластин, мм……………….……………………………………… | 120´320 |

| | 120´420 |

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Трест (наименование)

Монтажное управление(наименование)

Город

ЗАЯВКА№

на выполнение радиографического контроля качества сварных соединений

Наименование объекта

Номерзаказа

Наименование конструкции илиномер линии трубопровода

Номер сварного шва, участкаили стыка

Материал

Толщина материала, мм

Диаметр трубопровода, мм

Общая длина швов (м) иликоличество стыков (шт.), подвергающихсяконтролю

Фамилияи клеймо сварщика

Дата сварки

Видсварного соединения (стыковое, угловое и др.)

Вид контроля

Класс сварного соединения(по ГОСT 23055-78)

Сварноесоединение проверено внешним осмотром и измерениями,

обнаруженныедефекты исправлены

Исполнительная схема указывается на обороте

Заявкаподана «____» ____________________ 19____ г.

Срокисполнения «____» ____________________ 19____ г.

Подпись лица, подавшего заявку

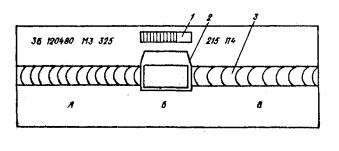

ПРИЛОЖЕНИЕ 8

Справочное

1 - место расположенияканавочного эталона; 2 - то же, проволочного: 3 - изображение сварного шва; 3Б - индекс объекта; 120480 - датавыполнения контроля; М3 - клеймо дефектоскописта;325 - номер кассеты с пленкой; 215 -номер контролируемогосварного соединения; П4 - клеймо сварщика; А, Б, В - маркировочные знакикоординатного пояса

ПРИЛОЖЕНИЕ 9

Справочное

Времяпросвечивания материала t определяется по формуле

где t0 - время просвечивания, найденное по номограмме экспозиции для пленки PT-1 с металлическими усиливающими экранами;

- переходной коэффициент.

- переходной коэффициент.

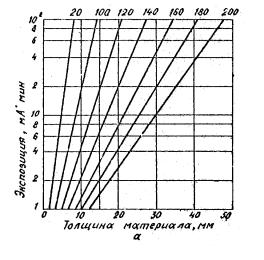

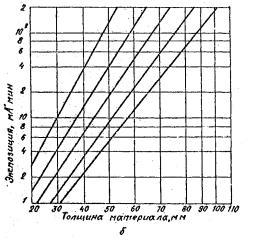

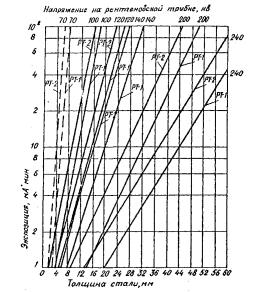

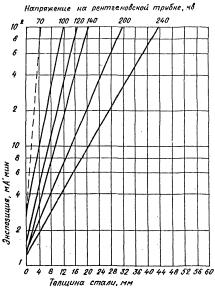

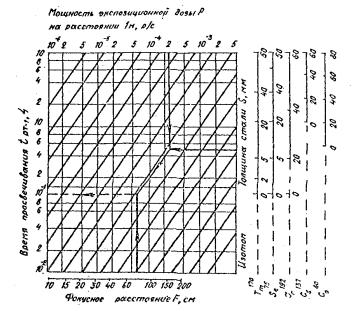

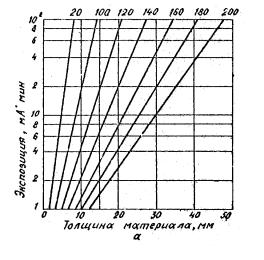

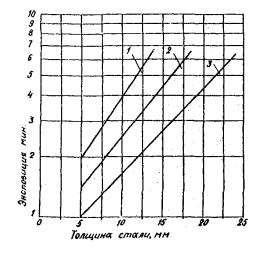

При использовании в качестве источников излучения рентгеновскихаппаратов экспозиция определяется по номограммам, приведенным на чертежах1, 2, 3,4.

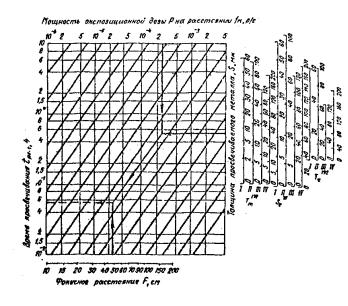

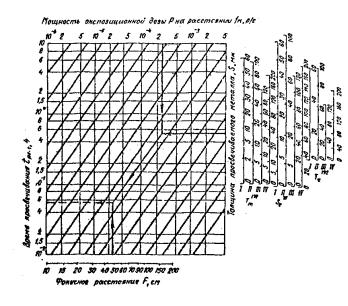

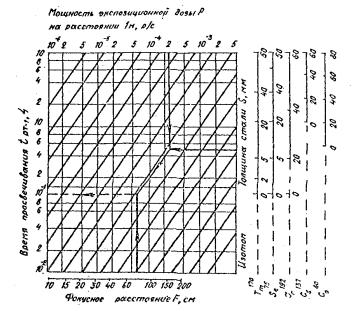

При использовании в качестве источников излучения радиоактивныхизотопов время просвечивания следует определять по универсальным номограммам,приведенным на черт.5, 6, 7.

Значенияпереходных коэффициентов К для различных типов радиографических пленок,электрорадиографических пластин и способов зарядки кассет приведены в таблице.

| Схема зарядки кассет | Переходной коэффициент К для типов |

| пленок | пластин |

| PT-1 | РТ-2 | PT-3 | РТ-4 | PT-5 | ПЭР2-ЗП |

| С металлическими усиливающими экранами | 1 | 2 | 1,8 | 5 | 15 | - |

| Без усиливающих экранов | 2 | 4 | 3,5 | 10 | 30 | 0,5 |

| С флуоресцирующими усиливающими экранами типов ЭУ-В2 ("Стандарт") | 1,5 | 0,29 | 1,2 | 2,9 | 14 | - |

| УФД-П/2 | 0,77 | 0,14 | 0,58 | 1,4 | 6,8 | - |

| УФД-П/3 | 0,51 | 0,09 | 0,39 | 0,95 | 4,5 | - |

| СБ | 0,91 | 0,17 | 0,70 | 1,7 | 8,1 | - |

Примечание. При определении переходных коэффициентов Киспользованы данные по чувствительности радиографических пленок при напряжениина рентгеновской трубке 80 кВ и оптической плотности, равной 1,5. Значения этихкоэффициентов меняются в зависимости от качества применяемой радиографическойпленки, времени ее хранения, состава проявителя, режимов просвечивания, энергииизлучения и т.д.

Если просвечивание материаловпроизводится с фокусными расстояниями, отличными от фокусных расстояний,приведенных на номограммах, то время просвечивания определяется по формуле:

где  - время просвечиванияпри выбранном фокусном расстоянии, см;

- время просвечиванияпри выбранном фокусном расстоянии, см;

- время просвечивания при фокусномрасстоянии, см.

- время просвечивания при фокусномрасстоянии, см.

При просвечиванииматериала под углом к его поверхности экспозициюследует определять по толщине  , рассчитанной по формуле:

, рассчитанной по формуле:

где S - толщина контролируемогоматериала;

φ - угол междуцентральным лучом и перпендикуляром к поверхности материала.

При использованииисточников излучения, в паспортах которых приведены только гамма-эквиваленты,необходимо перейти к мощности экспозиционной дозы излучения источника. Всоответствии с ГОСТ 8848-63 переход от гамма-эквивалента источника вграмм-эквивалентах радия к мощности экспозиционной дозы в рентгенах в секундуна расстоянии 1 м производится по соотношению 1 г-экв Rα = 2,33×10-4 на расстоянии 1 м.

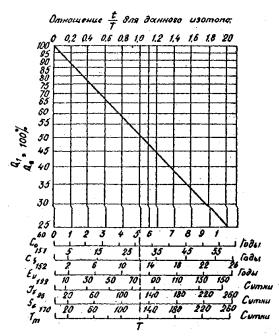

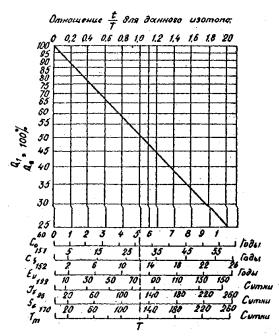

Приопределении экспозиции следует учитывать изменение активности источника (черт. 8).

Номограммы для определения экспозиции просвечиваниясплавов на основе железа рентгеновским излучением на пленку РТ-1 соловянисто-свинцовыми фольгами толщиной 0,05 мм (F=75 см, Dопт=1,3÷1,5)

Напряжениена рентгеновской трубке , квч

Номограммы для определения экспозиции просвечиваниясплавов на основе железа рентгеновским излучением на пленку РТ-1 соловянисто-снинцовыми фольгами толщиной 0,05 мм (F=75 см, Dопт=1,3÷1,5)

Напряжениена рентгеновской трубке, квч

а - просвечивание аппаратами РУП-200-20-5, И=80÷200 кВ; б - просвечиваниеаппаратами РУП-400-5-1, И=200÷400 кВ

Черт. 1

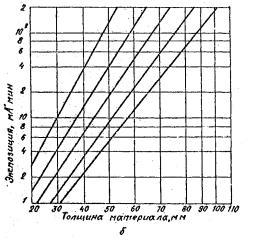

Номограмма для определенияэкспозиции просвечивания сплавов на основе железа аппаратом РУП-150/300-10 с трубкой2,5 БПМ4-250 на пленки типа PТ-1 и РТ-2 при F=75 см и Dопт=1,3÷1,5

Сплошные линии - просвечивание с оловянисто-свинцовойфольгой толщиной 0,05 мм; штриховые линии - просвечивание без усиливающихэкранов

Черт. 2

Номограмма для определенияэкспозиции просвечивания сплавов на основе железа аппаратом РУП-150/300-10 струбкой 2,5 БПМ4-250 на пленки типа РТ-5 при F=75 см и Dопт=1,3÷1,5

Сплошные линии - просвечиваниес оловянисто-свинцовой фольгой толщиной 0,05 мм; штриховые линии -просвечивание без усиливающих экранов

Черт. 3

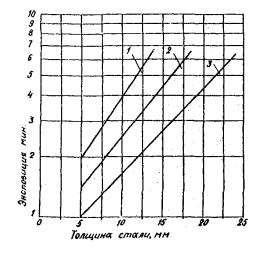

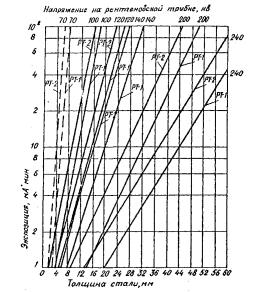

Зависимость экспозиции от толщины просвечиваемой сталипри просвечивании на пленку РТ-1с металлическими экранамиаппаратами серии "МИРА"

1 - МИРА-1Д; 2 - МИРА-2Д; 3 - МИРА-3Д

Универсальная номограмма дляопределения времени просвечивания на пленку РТ-1 (приDопт=1,5)

Сплавы на основе: I -железа; II - титана; III -алюминия; IV - магния; γ -излучение от источников: Tm170 свинцовые фольги толщиной (dpb=0,05/0,05 мм); Se75 (dpb=0,1/0,2 мм); Jr192 (dpb=0,1/0,2 мм) по заданной мощности экспозиционной дозы  излучения источника итолщине просвечиваемого металла. Ключ номограммы Pδn, nFt.

излучения источника итолщине просвечиваемого металла. Ключ номограммы Pδn, nFt.

Черт. 5

Универсальная номограмма для определения времени просвечиваниясплавов на основе титана на пленку РТ-1 при Dопт =1,5

Источники: Tm170 (dpb=0,05/0,05 мм); Se75 (dpb=0,1/0,2 мм); Jr192 (dpb=0,1/0,2 мм); Eu152,154 (dpb=0,1/0,2 мм); Cs137(dpb=0,1/0,2 мм); C060 (dpb=0,2/0,2 мм). Ключ номограммыPδn, nFt.

Черт. 6

Универсальнаяномограмма для определения времени просвечивания сплавов на основе железа напленку РТ-1при Dопт=1,5

Источники: Tm170 (dpb=0,05/0,05 мм); Se75 (dpb=0,1/0,2 мм); Jr192 (dpb=0,1/0,2 мм); Eu152,154 (dpb=0,1/0,2 мм); Cs137(dpb=0,1/0,2 мм); C060 (dpb=0,2/0,2 мм). Ключ номограммыPδn, nFt.

Черт. 7

Относительное изменение активности радиоактивных источников излучениясо временем

- начальная активность источника излучения;

- начальная активность источника излучения;  - активность того жеисточника спустя время

- активность того жеисточника спустя время  ;

;  - период полураспадаизотопа.

- период полураспадаизотопа.

Черт. 8

1 - источник излучения; 2 - контролируемыйобъект; 3- компенсатор; 4 - кассета

ПРИЛОЖЕНИЕ10

Рекомендуемое

Наименование организации, осуществляющей контроль

Заключение составленосогласно ГОСТ7512-75, ГОСТ23055-78, ОСТ36-69-81 (нужное подчеркнуть)

| (наименование, адрес объекта контроля) |

| Номер заявки | Номер чертежа | Номер сварного соединения | Номер участка сварного соединения | Номер радиограммы | Обнаруженные дефекты | Оценка участка сварного соединения | Общая оценка сварного соединения | Примечание |

Контрольпроизведен ________________________________

(должность, подпись, фамилия)

Заключениевыдано __________________________________

(должность, подпись, фамилия)

Заключениепроверено _______________________________

(должность, подпись, фамилия)

Начальниклаборатории _______________________________

(должность, подпись, фамилия)

М.П.

Датапроведения контроля «_____» ________________________ 19_____ г.

Дачавыдачи заключения «______» _______________________ 19_____ г.

ПРИЛОЖЕНИЕ11

Рекомендуемое

Наименование организации,

проводившей контроль

по заявке №.______ от«______»_______________19___г.

| Номер радиограммы | Номер шва, участка | Номер заключения | Заключение о качестве (годен, не годен) | Дефекты подлежащие исправлению (сокращенная запись) |

| | | | | |

| | | | | |

Процентбрака по заявке ___________________________

Начальник лаборатории____________________________

(подпись, фамилия)

ПРИЛОЖЕНИЕ12

Справочное

1. Первый метод.

Метод основан на связи между относительной глубиной дефекта ираспределением оптической плотности радиограммы в местах,соответствующих сечениям сварного шва с дефектом и без дефекта.

Плотность почернения радиограммы определяется по результатам ее фотометрирования.

Глубина дефекта lxопределяется по формуле:

(1)

(1)

где l0 - толщинаосновного металла, мм;

Допт - плотность почернениярадиограммы основного металла;

Допт.x - плотность почернения изображения дефекта нарадиограмме;

-коэффициент пропорциональности, зависящий от плотности вещества, заполняющего дефект.

-коэффициент пропорциональности, зависящий от плотности вещества, заполняющего дефект.

Для дефектов,заполненных воздухом,  »1,3.

»1,3.

Для дефектов, ширина которых меньше ширины канавки эталона чувствительности,  »2,5.

»2,5.

2.Второй метод.

2.1. Глубинадефекта определяется путем визуального сравнения плотности почерненияизображения дефекта на радиограмме с плотностью почернения изображений канавокканавочного эталона чувствительности, глубина которых известна.

Дня оценкиглубины дефекта выбирается эталон, толщина которого равна высоте усилениясварного шва. При соблюдении этого условия плотности почернения изображенийэталона и сварного шва на радиограмме равны.

При одинаковойплотности почернения канавки эталона и дефекта глубина принимается равнойглубине данной канавки эталона. Для дефектов, ширина которых меньше шириныканавки эталона чувствительности, полученную глубину дефекта следуетудваивать.

2.2. Принеравенстве толщины эталона и высоты усиления сварного шва глубина дефектаопределяется по формуле:

(2)

(2)

где μ1- линейный коэффициент ослабления излучения для стали;

μ2- линейныйкоэффициент ослабления излучения для вещества, заполняющего дефект;

b - глубина канавки эталона,плотность почернения которой равна плотности почернения изображения дефекта нарадиограмме;

h - высота усиления шва;

a - толщина эталона.

2.3. Длядефекта, заполненного газом, μ2=0, поэтому из формулы(2) следует:

l=b+h-a (3)

2.4. Еслитолщина эталона больше высоты усиления сварного шва (a>h),то изформулы (3) следует:

l=b-c, (4)

где c=(a-h) - глубина канавки эталона,плотность почернения которой равна плотности почернения изображения сварногошва в непосредственной близости от дефекта.

Из формулы (4)следует: если толщина эталона больше высоты усиления сварного шва, то глубинадефекта (для дефектов, заполненных газом) равна разности глубины канавкиэталона,плотность почернения которой равна плотностипочернения изображения дефекта на радиограмме, и глубины канавкиэталона, плотность почернения которой равна плотности почернения изображениясварного шва на радиограмме вблизи дефекта.

Примечание. Если  >

> иплотность почернения дефекта на радиограмме больше плотности почернениясамой глубокой канавки эталона, то определить глубину дефекта указаннымметодом невозможно.

иплотность почернения дефекта на радиограмме больше плотности почернениясамой глубокой канавки эталона, то определить глубину дефекта указаннымметодом невозможно.

Вданном случае для определения глубины дефекта следует произвести повторныйконтроль дефектного участка сварного шва, установив предварительно другойэталон, толщина которого равна высоте усиления дефектного участка шва.

2.5.Если толщина эталона меньше высоты усиления сварного шва, то согласно формуле(3) глубина дефекта (для дефектов, заполненных газом) больше глубины канавкиэталона, плотность почернения которой равна плотности почернения изображениядефекта на радиограмме, на величину разности высоты усиления сварного шва итолщины эталона (h- ).

).

Величина (h- ) может быть определена только путем измерения мерительныминструментом высоты усиления сварного шва. Поэтому в данном случае во избежаниеошибок при определении глубины дефекта по радиограмме эталон при контролеследует устанавливать на металлическую прокладку, компенсирующую величину (h-

) может быть определена только путем измерения мерительныминструментом высоты усиления сварного шва. Поэтому в данном случае во избежаниеошибок при определении глубины дефекта по радиограмме эталон при контролеследует устанавливать на металлическую прокладку, компенсирующую величину (h- ).

).

2.6.Глубина дефекта может быть определена с наибольшей достоверностью путемнепосредственного измерения ее на макрошлифе дефектного участка сварного шва.Поэтому рекомендуется для приобретения навыков и опыта в определении глубиныдефектов по радиограммам выполнять макрошлифы дефектных участков сварного шва.

ПРИЛОЖЕНИЕ13

Справочное

Всоответствии с ГОСТ23055-78

1.На радиограмме обнаружены изображения пяти пор диаметром по 3 мм, цепочки пордлиной 30 мм с максимальными длиной и шириной пор в цепочке 5 и 3 мм ишлакового включения длиной 15 мм и шириной 2 мм. Максимальная суммарная длинадефектов на участке радиограммы длиной 100 мм составляет 20 мм.

Запись в документации: 5П3;Ц30П5 ´3; Ш15 ´2; Σ20.

2.На радиограмме обнаружены изображения двух скоплений пор (длина каждогоскопления 10 мм, максимальный диаметр пор - 0,5 мм) и скопления шлаковыхвключений (длина скоплений 3 мм, максимальная длина и ширина включений 2. и 1мм, соответственно). Максимальная суммарная длина дефектов на участкерадиограммы длиной 100 мм составляет 18 мм.

Запись вдокументации: 2С10П0,5; С8Ш2´1; Σ18.

3.На радиограмме обнаружены изображения двух непроваров длиной по 15 мм и трещиныдлиной 40 мм.

Запись вдокументации: 2H15; Т40.

На радиограммеобнаружены изображения пяти пор диаметром по 4 мм и одного непровара длиной 20мм. Максимальная суммарная длинапор на участке радиограммы длиной 100 мм составляет 12 мм.

Запись в документации: 5П4;Σ12; Н20.

Всоответствии с настоящим отраслевым стандартом

1. Нарадиограмме выявлены изображения пяти пор средним диаметром 3 мм и глубиной 20%каждая, цепочки пор длиной 30 мм и максимальными длиной пор в цепочке 2 мми глубиной 15%, шлакового включения длиной 8 мм глубиной 10% толщинысвариваемых элементов соединения.

Запись взаключении: 5П3-20%; Ц30П2-15%; Ш8-I0%.

2.На радиограмме выявлены изображения скопления пор (длина скопления 15 мм,максимальные диаметр пор 2,5 мм и глубина 20%), скопления пор (длина скопления25 мм, максимальные диаметр пор 2,5 мм и глубина 20%), скопления шлаковыхвключений (длина скопления 20 мм, максимальные длина включений 5 мм и глубина8%).

Запись в заключении: С15П2, 5-20%; С25П2, 5-20%; С20Ш5-8%.

3.На радиограмме выявлены изображения двух непроваров в корне шва длиной 25 мм и глубиной 15% каждый и трещинывдоль шва длиной 50 мм.

Запись в заключении: 2Нк25-15%, Тв50.

ПРИЛОЖЕНИЕ14

Рекомендуемое

| Номер заявки | Дата проведения контроля | Сведения об объекте | Источник излучения | Номер радиограммы | Чувствительность, мм | Класс сварного соединения по ГОСТ 23055-78 | Обнаруженные дефекты | Фамилия, клеймо и подпись дефектоскописта | Заключение о качестве сварного соединения (годен, не годен) | Фамилия и подпись лица, давшего заключение | Примечание |

| Наименование, номер чертежа | Номер сварного соединения | Номер контролируемого участка | Материал сварного соединения | Контролируемая толщина, диаметр трубопровода, мм | Фамилия и клеймо сварщика | Установленный нормативно-технической документацией | По результатам контроля |

| | | | | | | | | | | | | | | | | |

ПРИЛОЖЕНИЕ15

Рекомендуемое

Составыобрабатывающих растворов. Режимы танковой фотообработки экспонированных радиографических пленок

1. Танковуюфотообработку экспонированных радиографических пленок (PT-1, РТ-1Д, РНТМ-1Д, РТ-4М,РТ-5, РТ-5Д, РТ-2, PM-1, РМ-6) следует производить в проявителе "Рентген-2"и фиксаже "БКФ-2", составы которых приведены в табл. 1 и 2соответственно. Для приготовления растворов необходимо применятьдистиллированную воду по ГОСТ 6709-72.

Таблица1

| | | |

| 1. | Метол (пapa-метиламинофенолсульфат) по ГОСТ 5.1177-71 | 2,2 |

| 2. | Сульфит натрия безводный (натрий сернистокислый безводный) по ГОСТ 5644-75 и ГОСТ 195-77 | 72,0 |

| 3. | Гидрохинон (парадиоксибензол) по ГОСТ 19627-74 | 8,8 |

| 4. | Натрий углекислый безводный по ГОСТ 86-63 или сода кальцинированная (синтетическая), по ГОСТ 5100-73 | 48,0 |

| 5. | Калий бромистый по ГОСТ 4160-74 | 4,0 |

Таблица 2

| | Масса вещества на 1 л фиксажа, г |

| 1. | Тиосульфат натрия кристаллический (гипосульфит) по ГОСТ 244-76 | 260,0 |

| 2. | Аммоний хлористый по ГОСТ 3773-72 | 50,0 |

| 3 | Метабисульфит натрия (натрий сернистокислый пиро) по ГОСТ 10575-76 | 17,0 |

| Таблица 3 |

| Применяемые химикаты | Масса вещества на 1 л проявителя, г |

| 1. | Вода дистиллированная по ГОСТ 6709-72 | 800,0 |

| 2. | Динатриевая соль этилендиаминтетрауксусной кислоты, 2-водная, (трилон-Б) по ГОСТ 10652-73 | 2,0 |

| 3. | Метол (пара-метиламинофенолсульфат) по ГОСТ 5.1177-71 | 4,0-4,5 |

| 4. | Сульфит натрия безводный (натрий сернистокислый безводный) по ГОСТ 5644-75 или по ГОСТ 195-77 | 72,0 |

| 5. | Гидрохинон (парадиоксибензол) ГОСТ 19627-74 | 16,0-17,5 |

| 6. | Натрий углекислый безводный по ГОСТ 83-63 или сода кальцинированная (синтетическая) по ГОСТ 5100-73 | 48,0 |

| 7. | Гидроокись натрия по ГОСТ 4328-77 | 7,5 |

2. В 1,0 л проявителя "Рентген-2" допускается обработать неболее 1,0 и радиографической пленки без применения восстанавливающего раствора.

3. Для восстановления свойств проявителя"Рентген-2", утрачиваемых по мере увеличения количества проявленнойпленки, следует применять восстанавливающий раствор, состав которого приведен втабл. 3.

4.Восстанавливающий раствор следует вводить в проявитель "Рентген-2" израсчета 25 мл на 0,02 м2 обработанной радиографической пленки. В 1,0л основного раствора проявителя "Рентген-2" при введениивосстанавливающего раствора допускается обрабатывать не более 2,5 м2 пленки.

ПРИЛОЖЕНИЕ16

Рекомендуемое

Фотообработкурадиографических снимков следует производить в следующей последовательности:проявление, промежуточная промывка, фиксирование, предварительная промывка,окончательная промывка, обработка в смачивателе.

Количестворастворов проявителя и фиксажа, наливаемых в кюветы, приведено в табл.1.

Таблица1

| Размеры кюветы, см | Количество проявителя, см3 | Количество закрепителя (фиксажа), см3 |

| 9×12 | 200 | 250 |

| 13×18 | 300 | 350 |

| 18×24 | 500 | 500 |

| 24×30 | 600 | 600 |

| 30×40 | 1000 | 1000 |

В зависимости от истощенности проявителя времяпроявления следует увеличивать в соответствии с табл. 2.

Таблица2

| Размеры пленок, см | Количество пленок, проявляемых в 1 л, шт. |

| всего | при времени проявления, мин |

| 5 | 6 | 7 |

| 13×18 | 46 | 25 | 12 | 9 |

| 18×24 | 25 | 14 | 6 | 5 |

| 24×30 | 15 | 8 | 4 | 3 |

| 30×40 | 9 | 5 | 2 | 2 |

Примечание. Всего в 1 лпроявителя можно проявить 1 м2 пленки.

Промывкуснимков после проявления (промежуточную промывку) следует производить в течениене менее 1 мин. в двух-трех-процентном водном растворе уксусной кислоты притемпературе 288-293 К (15-20°С).

Послефиксирования радиографические снимки следует подвергнуть предварительнойпромывке в воде при температуре 288-293 К (15-20°С) в течение 1-2 мин. длясохранения серебра.

Окончательнуюпромывку радиографических снимков следует производить в проточной воде при температуре 288-293К (15-20°С) втечение 30-45 мин.

После окончательной промывки радиографические снимки рекомендуетсяобработать в 0,03-0,05-процентном водном растворе смачивателя ОП-7 или ОП-10 втечение 30-60 с.

В случаях,когда требуется осуществить быструю просушку, пленку перед просушкой опускаютна 3 мин в раствор следующего состава:

Метиловый спирт 1000 см3

Вода 400 см3

Формалин 50 г

Пленка,обработанная таким раствором, просыхает в течение 4-5 мин.

В рядеслучаев плотные (передержанные) негативы могут быть исправлены в специальныхослабляющих растворах.

Рекомендуетсяприменять ослабитель следующего состава:

| Раствор "а" вода | 100 см3 |

| гипосульфит | 10 г |

| раствор "б" вода | 100 см3 |

| железосинеродистый калий - (красная кровяная соль) | 5 г |

Для приготовления ослабителясмешивают 10 частей раствора "а" и 1 часть раствора "б".

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)