ОТРАСЛЕВОЙ СТАНДАРТ

|

ТРУБОПРОВОДЫ

СТАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ. ТИПОВОЙ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС.

|

ОСТ

36-50-86

Взамен

ОСТ 36-50-81

|

Заместителем

Министра монтажных и специальных строительных работ СССР 06 марта 1986 г., срок

введения установлен с 01 января 1987 г.

Настоящий

стандарт распространяется на стальные технологические трубопроводы на Ру до 250

МПа (2500 кгс/см2) и устанавливает типовой технологический процесс

термической обработки сварных соединений трубопроводов, предназначенных для

транспортирования жидких и газообразных веществ с различными физико-химическими

свойствами, в том числе технологические трубопроводы подведомственные

Госгортехнадзору (трубопроводы природных, нефтяных и сжиженных газов и др.).

Стандарт

не распространяется на магистральные трубопроводы, трубопроводы пара и горячей

воды, а также трубопроводы, транспортирующие кислород.

1.1. Нагрев при термической обработке

осуществляется с использованием следующих нагревательных устройств: гибких

пальцевых электронагревателей сопротивления (ГЭН), электронагревателей

комбинированного действия (КЭН), гибких индукторов из оголенного медного

провода (гибких индукторов), работающих на токах промышленной частоты 50 Гц,

однопламенных универсальных ацетилено-кислородных горелок и кольцевых

многопламенных горелок. Область применения нагревательных устройств приведена в

табл. 1.

Для трубопроводов из хромоникелевых аустенитных сталей вне зависимости от

давления, а также для стальных технологических трубопроводов на Ру свыше 10 МПа

(св. 100 до 2500 кгс/см2) применение газопламенного нагрева не

допускается.

Таблица 1

Область

применения нагревательных устройств

|

Наименование нагревательных устройств

|

Размеры трубопровода, мм

|

|

Диаметр

|

Толщина стенки

|

|

Секции ГЭН длиной 414 - 1918 мм по ТУ

36-1837-82

|

Св. 100

|

До 70 включ.

|

|

Электронагреватели КЭН длиной 2200 -

9500 мм по ТУ 36-2633-85

КЭН-1

|

От 25 до 325 включ.

|

До 25 включ.

|

|

КЭН-2

|

От 108 до 426 включ.

|

До 40 включ.

|

|

КЭН-3

|

От 219 до 630 включ.

|

До 70 включ.

|

|

КЭН-4

|

От 1020 до 1620 включ.

|

До 70 включ.

|

|

Гибкий индуктор из оголенного медного

провода типа М по ГОСТ 839-80 или типа МГ

по ГОСТ 20685-75, работающий на токах промышленной частоты 50 Гц

|

От 108 до 630 включ.

|

Св. 10

|

|

Однопламенная универсальная

ацетилено-кислородная горелка по ГОСТ 1077-79Е

|

До 100 включ.

|

До 10 включ.

|

|

Кольцевая многопламенная горелка*

|

До 1325 включ.

|

До 25 включ.

|

* Кольцевые многопламенные

горелки следует изготавливать по чертежам треста Востокметаллургмонтаж (№№

809-1, 809-2, 836-1, 837-1, 837-2, 838-1, 839-1, 840-1).

1.2. Источники питания

электронагревательных устройств должны обеспечивать необходимое регулирование

(плавное или ступенчатое) мощности вторичной цепи.

1.2.1. Для питания ГЭН и КЭН следует

использовать сварочные трансформаторы однофазные однопостовые для ручной

дуговой сварки по ГОСТ

95-77Е. Допускается применение сварочных преобразователей постоянного тока

для дуговой сварки по ГОСТ 7237-77Е,

однопостовых и многопостовых сварочных выпрямителей для дуговой сварки по ГОСТ

13821-77Е и ГОСТ

5384-84Е, сварочных агрегатов с двигателями внутреннего сгорания по ГОСТ

2402-82Е.

1.2.2. Для питания гибких индукторов

необходимо использовать сварочные трансформаторы с жесткой или падающей

характеристикой по ГОСТ

7012-77Е (рекомендуемое приложение 1).

1.3. Питание

однопламенных универсальных ацетилено-кислородных горелок и кольцевых

многопламенных горелок должно осуществляться от отдельных баллонов или

групповых газобаллонных установок. Горючие газы не должны содержать сернистых

соединений.

1.4. Для термической обработки одиночных

сварных соединений следует использовать переносную установку ЭТОП-300-И1 по ТУ

36-, которая позволяет осуществлять программное управление процессом

термической обработки (справочное приложение 2).

1.5. При термической обработке не менее

трах сварных соединений в смену следует использовать комплектные установки для

программной термической обработки сварных соединений ЭТОГ-600-И1 и ЭТОГ-600-И2

по ТУ 36-1758-85 (справочное приложение 3). Допускается применение

установок с дистанционным ручным управлением режимом термической обработки

сварных соединений.

1.6. Для тепловой изоляции при нагреве

следует использовать высокотемпературные теплоизоляционные маты МВТ по ТУ 36-1846-77,

асбестовую ткань по ГОСТ 6102-78, асбестовый

картон по ГОСТ

2850-80, асбестовый шнур по ГОСТ 1779-83, кремнеземную

ткань КТ-11-ТО и КТ-11-ТОА по ТУ 6-11-175-77.

1.7. Контроль температурного режима

термической обработки необходимо осуществлять автоматическими самопишущими

потенциометрами КСП-2, КСП-3, КСП-4 градуировки ХА или ПП-1 по ГОСТ

7164-78.

1.7.1. В качестве датчиков используют

термоэлектрические преобразователи (преобразователи.) ТХА-0806, ТХА-1489, а

также ТХА-0279, ТХА-0179, ТПП-0679 и ТПП-0679-01 (без защитной арматуры) по ГОСТ 6616-74.

1.7.2. Длина преобразователя, должна быть

не менее 1 м, диаметр термоэлектродов должен быть не менее 1,2 мм.

1.7.3. В качестве термоэлектродных

удлиняющих проводов следует применять провода ПТВ, ПТВП, ПТГВ, ПТПЭ, типа М по

ГОСТ 24335-80Е.

1.7.4.

В процессе термической обработки сварных соединений трубопроводов на Ру до 10

МПа (до 100 кгс/см2) диаметром до 100 мм из любых марок сталей

(кроме хромоникелевых аустенитных) при нагреве выше 8000 с использованием

однопламенных универсальных ацетилено-кислородных и кольцевых многопламенных

горелок допускается контроль температуры оптическими пирометрами «Проминь» или

ОППИР-017 по ГОСТ

8335-81. При этом измерение температуры должно производиться в течение

всего цикла нагрева, выдержки и охлаждения с интервалом 1 - 2 мин.

1.7.5.

Состояние и точность работы приборов следует проверять в

порядке, установленном ГОСТ

8.002-71. Срок проведения ведомственной поверки автоматических самопишущих

потенциометров и оптических пирометров устанавливается организацией,

эксплуатирующей эти приборы. Поверка должна производиться не реже, чем один раз

в два года и после каждого ремонта. При эксплуатации приборов необходимо не

реже одного раза в месяц производить проверку правильности работы этих

приборов.

1.8. Хранить оборудование для термической

обработки, приборы контроля температуры и теплоизоляционные материалы

необходимо в соответствии с требованиями, приведенными в технической

документации на разработку этого оборудования, приборов и материалов.

1.9. Квалификация персонала.

1.9.1. К самостоятельным работам по

термической обработке сварных соединений следует допускать

термистов-операторов, имеющих квалификацию не ниже 4-го разряда и удостоверение

об окончании курсов по специальности термистов-операторов на передвижных

термических установках по термической обработке сварных соединений.

Термисты-операторы ежегодно должны проходить аттестацию на право производства

работ по термической обработке сварных соединений.

1.9.2. К обслуживанию установок для

термической обработки сварных соединений и приборов контроля температуры

следует допускать электромонтеров по обслуживанию электрооборудования

передвижных термических установок, имеющих квалификацию не ниже 4-го разряда.

1.9.3. Руководство работами по термической

обработке сварных соединений должны осуществлять инженерно-технические работники,

прошедшие специальную подготовку, изучившие нормативно-техническую документацию

и проект производства сварочных работ.

Инженерно-технические

работники не реже одного раза в три года должны пройти аттестацию в комиссии,

назначаемой руководителем предприятия, выполняющего работы по термической

обработке сварных соединений стальных технологических трубопроводов.

2.1. Общие положения.

2.1.1. Необходимость выполнения термической

обработки указывается в проектной документации на сооружаемый объект или в

проекте производства работ.

2.1.2. При термической обработке выполняют

следующие технологические операции:

выбирают

тип и количество нагревательных устройств и схемы их рационального размещения и

включения;

устанавливают

преобразователи, нагревательные устройства и теплоизоляцию;

включают

преобразователи в измерительную цепь потенциометра;

соединяют

нагревательное устройство с источником питания;

осуществляют

нагрев, выдержку и охлаждение сварного соединения;

демонтируют

теплоизоляцию, нагревательное устройство и преобразователи;

проводят

контроль качества сварных соединений путем измерения твердости;

оформляют

техническую документацию по термической обработке.

2.1.3.

Нагрев, выдержку и охлаждение сварного соединения в процессе термической

обработки необходимо производить по режимам, установленным в обязательных

приложениях 4, 5. Допускается использование режимов

термической обработки сварных соединений трубопроводов в соответствии с другой

нормативно-технической документацией в случае:

применения

сталей новых марок;

применения

новых типов сварочных материалов для сварки трубопроводов;

изменения

эксплуатационных условий работы трубопроводов.

2.1.4. Термической обработке подвергаются

сварные соединения горизонтально расположенных трубопроводов (вертикальные

сварные соединения) и вертикально расположенных

трубопроводов (горизонтальные сварные соединения). К горизонтально

расположенным следует относить также трубопроводы, ось которых отклонена от

горизонтального положения на угол до 45°. К вертикально расположенным следует

относить такие трубопроводы, ось которых отклонена от вертикального положения

на угол до 45° включительно.

2.1.5. При наличии двух и более одинаковых

сварных соединений рекомендуется групповая термическая обработка. При этом

следует контролировать температуру каждого сварного соединения. При групповой

термической обработке сварных соединений труб диаметром до 159 мм с использованием

индукционного нагрева токами промышленной частоты 50 Гц допускается установка

одного преобразователя при условии:

сварные

соединения должны иметь одинаковый диаметр, толщину стенки, марку стали и

конструкцию («труба + труба», «труба + заглушка» и т.д.);

до

начала термической обработки сварные соединения должны иметь одинаковую

температуру;

индукторы

должны иметь одинаковую длину намотки, количество витков и сечение оголенного

медного провода;

марка,

толщина и местоположение теплоизоляции должны быть одинаковыми для каждого

сварного соединения;

расположение

индукторов должно быть одинаковым для каждого сварного соединения.

2.1.6. Сварные соединения следует

подвергать термической обработке непосредственно после сварки, если

продолжительность допустимого перерыва между окончанием сварки и началом

термической обработки не указана в нормативно-технической документации. При

перерыве между сваркой и термической обработкой сварное соединение необходимо

медленно охладить под слоем теплоизоляции.

2.1.7. До термической обработки узлы

трубопроводов со сварными соединениями запрещается подвергать нагрузкам. Перед

началом термической обработки необходимо обеспечить свободное перемещение

трубопровода в продольном направлении относительно оси

трубопровода путем устранения возможных защемлений и временного снятия,

ближайших к сварному соединению неподвижных опор, а также заглушить торцы

трубопровода. При термической обработке вертикальных сварных соединений во

избежание прогиба трубопровода следует устанавливать временные опоры или

подвески по обе стороны от сварного шва на расстоянии не более 1 м от оси шва.

При термической обработке горизонтальных сварных соединений следует

предусмотреть ограничение осевых усилий на термообрабатываемое сварное

соединение от труб и технологического оборудования. Термическую обработку

сварных соединений трубопроводов следует выполнять до холодного натяга

трубопроводов.

2.1.8. Перерывы в процессе термической

обработки не допускаются. При вынужденных перерывах (отключение электроэнергии,

выход из строя нагревателя и т.п.) необходимо обеспечить медленное охлаждение

сварного соединения до 300 °C. При повторном нагреве время пребывания

сварного соединения при температуре выдержки суммируется с временем выдержки

при первоначальном нагреве (в сумме оно должно быть равно заданному

нормативно-технической документацией).

2.1.9.

Количество преобразователей, необходимых для контроля температуры термической

обработки, и схемы их установки следует определять в соответствии с табл. 2. Крепление горячего спая преобразователя

на поверхности трубопровода рекомендуется производить одним из способов,

указанных на черт. 1. При термической обработке сварных

соединений изделий сложной конфигурации количество преобразователей для

контроля температуры и схемы их установки следует определять из условия

обеспечения контроля на всех участках сварного соединения (черт. 2), при этом необходимо учитывать

геометрические размеры термообрабатываемых изделий в соответствии с табл. 2.

2.1.10.

Демонтаж теплоизоляции, нагревательного устройства и преобразователей

разрешается производить только после охлаждения сварного соединения до

температуры ниже 300 °C.

Таблица 2

Количество

преобразователей, необходимых для контроля температуры, и схемы их установки

|

Диаметр трубопровода, мм

|

Толщина стенок трубопровода, мм

|

Сварное соединение

|

|

Вертикальное

|

Горизонтальное

|

|

Количество точек

|

Схема установки, преобразователей

|

Количество точек

|

Схема установки преобразователей

|

|

До 219 включ.

|

Одинаковая

|

1

|

|

1

|

|

|

Св. 219 до 630 включ.

|

2

|

|

|

Св. 630 до 1620 включ.

|

4

|

|

2

|

|

|

До 630 включ.

|

Различная

|

2

|

|

2

|

|

|

Св. 630 до 1620 включ.

|

4

|

|

Примечание. При нагреве кольцевой

многопламенной горелкой сварных соединений трубопроводов любых диаметров

количество устанавливаемых преобразователей должно быть не менее двух.

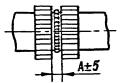

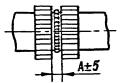

Крепление

горячего спая преобразователей

а - бобышкой с прорезью; б - Л-образной

бобышкой; в - гайкой с болтом; г - аргоно-дуговой или конденсаторной сваркой; д

- бобышкой, наплавленной на сварной шов.

Черт. 1

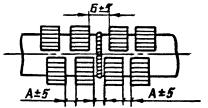

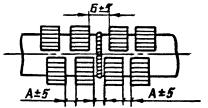

Количество

преобразователей, необходимых для контроля температуры, и схемы их установки на

сварных соединениях узлов трубопроводов сложной конфигурации

1 -

крутозагнутый отвод; 2 - преобразователь; 3 - сварной шов; 4 - сварной тройник;

5 - фальш-патрубок; 6 - временные прихватки; 7 - заглушка; 8 - труба; 9 -

тройник; 10 - воротниковый фланец; 11 - опора

Черт. 2

2.2. Операции термической обработки при

нагреве ГЭН.

2.2.1. Устанавливают преобразователи и

закрепляют их горячие спаи на поверхности трубопровода в соответствии с п. 2.1.9 и черт.

3 а.

Часть преобразователя, находящуюся под нагревателем, необходимо

теплоизолировать с помощью асбестовой или кремнеземной ткани.

2.2.2. Устанавливают ГЭН в соответствии с

табл. 3,

4, 5, 6 и черт.

4.

Количество поясов* ГЭН и число пальцев в каждом поясе (секции)

определяется соответственно по табл. 7 и 8.

* поясом ГЭН называется одна или несколько последовательно

расположенных секций ГЭН, суммарная длина которых равняется длине окружности

термообрабатываемого сварного соединения.

На

соединениях с разной толщиной стенок установку поясов ГЭН следует производить

со смещением на 10 - 15 мм в сторону большей толщины.

Крепление

ГЭН на сварном соединении следует производить поясками из жаропрочной стали

(черт. 5).

2.2.3.

Устанавливают теплоизоляцию сварного соединения в соответствии с черт. 6. Общая ширина теплоизолируемого участка

должна быть на 800 - 1000 мм больше ширины зоны нагрева (ширина зоны нагрева

равна величине зоны установки электронагревателей). Толщина слоя теплоизоляции

на нагреваемой зоне должна быть не менее 40 мм, на участках трубопровода,

прилегающих к нагреваемой зоне - не менее 20 мм. При проведении термической

обработки сварных соединений при температуре окружающего воздуха ниже 0 °C толщину слоя

теплоизоляции следует увеличить в 1,5 - 2 раза, как в нагреваемой зоне, так и

на прилегающих к этой зоне участках трубопровода. Крепление теплоизоляции

следует производить металлическими поясками.

2.2.4. Включают преобразователи в

измерительную цепь потенциометра.

2.2.5. Соединяют ГЭН с источником питания в

соответствии с черт. 7 а, б.

Установка

преобразователей при различных методах нагрева

а - при нагреве ГЭН; б - при нагреве КЭН

или индуктором; в - при нагреве ацетилено-кислородной горелкой; г - при нагреве

многопламенной горелкой; 1 - сварное соединение; 2 - секции ГЭН, КЭН-1, КЭН-2;

3 - преобразователь; 4 - теплоизоляция горячего спая; 5 - экран; 6 -

многопламенная горелка; 7 - секции КЭН-3, КЭН-4 или индуктор; 8 -

экранированная защита

Черт. 3

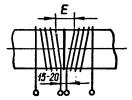

Таблица 3

Схемы установки

поясов ГЭН на вертикальных сварных соединениях

|

Диаметр трубопровода, мм

|

Схемы установки, поясов, (секций) ГЭН

|

Расстояния, мм

|

|

А

|

Б

|

В

|

|

От 108 до 194

включ.

|

|

20

|

-

|

-

|

|

От 219 до 245

включ.

|

35

|

25

|

|

От 273 до 299

включ.

|

40

|

30

|

|

От 325 до 377

включ.

|

45

|

35

|

|

От 402 до 480

включ.

|

50

|

40

|

|

От 530 до 630

включ.

|

60

|

50

|

|

От 820 до

1020 включ.

|

80

|

60

|

|

От 1220 до

1420 включ.

|

90

|

70

|

|

1620

|

100

|

80

|

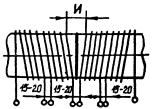

Таблица 4

Схемы

установки: поясов ГЭН на горизонтальных сварных соединениях

Таблица 5

Схемы установки

поясов ГЭН на вертикальных сварных соединениях при термической обработке по

оптимизированному режиму

|

Диаметр трубопровода, мм

|

Схема установки поясов ГЭН

|

Расстояния, мм

|

|

А

|

Б

|

|

От 108 до 194 включ.

|

|

20

|

-

|

|

От 219 до 299 включ.

|

|

30

|

|

От 325 до 377 включ.

|

40

|

|

От 402 до 480 включ.

|

|

45

|

|

От 530 до 630 включ.

|

|

40

|

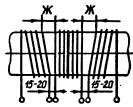

Таблица 6

Схемы установки

поясов ГЭН на горизонтальных сварных соединениях при термической обработке по

оптимизированному режиму

|

Диаметр трубопровода, мм

|

Схема установки поясов ГЭН

|

Расстояние, мм

|

|

От 108 до 194 включ.

|

|

10 - 15

|

|

От 219 до 377 включ.

|

|

15 - 20

|

|

От 402 до 480 включ.

|

|

20 - 25

|

|

От 530 до 630 включ.

|

|

25 - 30

|

Рекомендуемые

схемы установки ГЭН для термической обработки сварных соединений повышенной

трудности

а - приварка крутоизогнутых отводов; б -

сварной тройник; в - вварка заглушки в трубу; г - тройниковое соединение; д -

приварка воротникового фланца; е - приварка трубы к задвижке; 1 - сварной шов;

2 - пояс ГЭН; 3 - заглушка; 4 - фальш-патрубок; 5 - временные прихватки; 6 -

воротниковый фланец; 7 - патрубок задвижки

Черт. 4

Таблица 7

Количество

поясов ГЭН

|

Толщина стенки трубы, мм

|

Количество поясов ГЭН, шт., не менее

|

Общая ширина установки ГЭН, мм, не

менее

|

|

До 30 включ.

|

2

|

220

|

|

Св. 30 до 45 включ.

|

3

|

340

|

|

Св. 45 до 60 включ.

|

4

|

460

|

|

Св. 60 до 70 включ.

|

5

|

580

|

Таблица 8

Количество

пальцев в поясе (секции) ГЭН

|

Наружный диаметр трубопровода, мм

|

Количество секций в поясе ГЭН, шт.

|

Количество пальцев в секции ГЭН, шт.

|

Общее количество пальцев в поясе, шт.

|

|

108

|

1

|

13

|

13

|

|

114

|

13

|

13

|

|

127

|

13

|

13

|

|

133

|

16

|

16

|

|

140

|

16

|

16

|

|

159

|

18

|

18

|

|

180

|

20

|

20

|

|

194

|

22

|

22

|

|

219

|

24

|

24

|

|

245

|

27

|

27

|

|

273

|

29

|

29

|

|

299

|

32

|

32

|

|

325

|

34

|

34

|

|

377

|

2

|

20

|

40

|

|

402

|

20

|

40

|

|

426

|

22

|

44

|

|

465

|

24

|

48

|

|

480

|

24

|

48

|

|

530

|

27

|

54

|

|

630

|

32

|

64

|

|

820

|

4

|

20

|

80

|

|

1020

|

24

|

96

|

|

1220

|

29

|

116

|

|

1420

|

34

|

136

|

|

1620

|

6

|

27

|

162

|

Примечание. При количестве пальцев более

34 пояс необходимо делить на части (секции).

Крепление ГЭН и

КЭН на сварных соединениях

1 -

сварное соединение; 2 - пояс ГЭН; 3 - поясок для крепления; 4 - секция КЭН

Черт. 5

Теплоизоляция

при нагреве ГЭН и КЭН

1 -

сварное соединение; 2 - асбестовая ткань; 3 - маты марки МВТ; 4 - ГЭН или КЭН

Черт. 6

2.2.6. Осуществляют нагрев, выдержку и

охлаждение сварного соединения в соответствии с п. 2.1.3. Величина тока в

электронагревателе должна быть не более 100 - 110 А.

2.2.7. Демонтируют теплоизоляцию, ГЭН и

преобразователи в соответствии с п. 2.1.10.

2.3. Операции термической обработки при

нагреве КЭН.

2.3.1. Устанавливают преобразователи и

закрепляют их горячие спаи на поверхности трубопровода в соответствии с п. 2.1.9.

и черт. 3б.

При

использовании КЭН-3 и КЭН-4 преобразователи следует располагать перпендикулярно

оси трубопровода, причем термоэлектроды должны быть скручены и экранированы

(черт. 3

б).

2.3.2. Устанавливают КЭН в соответствии с

табл. 9,

10,

11,

12

и черт. 8.

При разной толщине стенок сварного соединения КЭН необходимо смещать на 10 - 15

мм в сторону большей толщины. Крепление КЭН на сварном соединении следует

производить поясками из жаропрочной стали (черт. 5).

2.3.3. Устанавливают теплоизоляцию сварного

соединения в соответствии с черт. 6 и п. 2.2.3.

2.3.4. Включают преобразователи в

измерительную цепь потенциометра.

2.3.5. Соединяют КЭН с источником питания в

соответствии с черт. 7 в, г.

2.3.6. Осуществляют нагрев, выдержку и

охлаждение сварного соединения в соответствии с п. 2.1.3.

Величина

тока в электронагревателе должна быть не более:

для

КЭН-1 - 50 А;

для

КЭН-2 - 100 А;

для

КЭН-3 - 250 А;

для

КЭН-4 - 300 А.

Соединение

нагревательных устройств с источниками питания

а, б - последовательное и параллельное

соединение поясов ГЭН; в - последовательное соединение секций КЭН или

индукторов; г - параллельное соединение секций КЭН; 1 - сварное соединение; 2 -

пояс ГЭН; 3 - соединительные провода; 4 - источник питания; 5 - КЭН или

индуктор; 6 - КЭН

Черт. 7

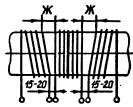

Таблица 9

Установка

секций КЭН на вертикальных сварных соединениях

|

Размеры

сварного соединения трубопровода, мм

|

Схема установки КЭН

|

Расстояние, мм, не более

|

Общая ширина намотки КЭН мм, не менее

|

|

КЭН-1

|

КЭН-2

|

КЭН-3

|

КЭН-4

|

|

Диаметр

|

Толщина стенки

|

Д

|

Е

|

Ж

|

Д

|

Е

|

Ж

|

И

|

Д

|

Е

|

Ж

|

И

|

КЭН-4-1

|

КЭН-4-2

|

КЭН-4-3

|

|

Е

|

И

|

Е

|

Ж

|

И

|

Е

|

Ж

|

И

|

Л

|

|

До

108 включ.

|

До

25

|

|

20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От

114 до 219 включ.

|

До

25

|

20

|

20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От

114 до 219 включ.

|

До

40

|

-

|

-

|

-

|

20

|

20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

245 до 325 включ.

|

До

25

|

-

|

25 - 50

|

30 - 40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От 245 до 325 включ.

|

До

40

|

-

|

-

|

-

|

-

|

25 - 50

|

-

|

-

|

25 - 50

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

245 до 325 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

25 - 50

|

30 - 40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

377 до 426 включ.

|

До

40

|

-

|

-

|

-

|

-

|

-

|

53 - 60

|

-

|

-

|

50 - 60

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

ОТ

377 до 426 включ

|

41 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

60 - 70

|

-

|

50 - 60

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

465 до 480 включ.

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

60 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

465 до 480 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

60 - 70

|

50 - 60

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

530 до 630 включ.

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

65 - 70

|

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

530 до 630 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

-

|

65 -

70

|

8

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

820 до 1020 включ.

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

85 - 100

|

110

|

90 - 105

|

85 - 100

|

-

|

90 - 105

|

85 - 100

|

-

|

-

|

400

|

|

От

820 до 1020 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

90 - 110

|

-

|

85 - 100

|

-

|

-

|

85 - 100

|

-

|

-

|

650

|

|

1220

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

95 - 110

|

100-

|

100 - 115

|

90 - 100

|

-

|

-

|

400

|

|

1420

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

-

|

-

|

-

|

-

|

-

|

-

|

105 - 120

|

110 - 130

|

-

|

400

|

|

1620

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

120 - 140

|

400

|

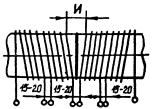

Таблица 10

Установка

секций КЭН на горизонтальных сварных соединениях

|

Размеры

сварного соединения трубопровода, мм

|

Схема установки КЭН

|

КЭН-1

|

КЭН-2

|

КЭН-3

|

КЭН-4

|

Общая ширина намотки КЭН, мм, не менее

|

|

Диаметр

|

Толщина стенки

|

Количество, шт.

|

Расстояние К, мм, не более

|

Количество, шт.

|

Расстояние К, мм, не более

|

Количество, шт.

|

Расстояние К, мм, не

более

|

КЭН-4-1

|

КЭН-4-2

|

КЭН-4-3

|

|

Количество, шт.

|

Расстояние К, мм не более

|

Количество, шт.

|

Расстояние К, мм не более

|

Количество, шт.

|

Расстояние К, мм, не более

|

|

До

108 включ.

|

До

25

|

|

1

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От 114 до 219 включ.

|

До

25

|

1 - 2

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От

114 до 219 включ.

|

До

40

|

-

|

-

|

1 - 2

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От 245 до 325 включ.

|

До

25

|

2 - 3

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От

245 до 325 включ.

|

До

40

|

-

|

-

|

2

|

10 - 15

|

1

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

245 до 325 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

1 - 2

|

10 - 15

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

377 до 426 включ.

|

До

40

|

-

|

-

|

3

|

10

- 15

|

1 - 2

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

377 до 426 включ

|

41

- 70

|

-

|

-

|

-

|

-

|

2

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

465 до 480 включ.

|

До

40

|

-

|

-

|

-

|

-

|

2

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

465 до 480 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

2 - 3

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

530 до 630 включ.

|

До

40

|

-

|

-

|

-

|

-

|

3

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

400

|

|

От

530 до 630 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

3 - 4

|

15 - 20

|

-

|

-

|

-

|

-

|

-

|

-

|

650

|

|

От

820 до 1020 включ.

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

3 - 4

|

15 - 20

|

2 - 3

|

15 - 20

|

2 - 3

|

15 - 20

|

400

|

|

От

820 до 1020 включ.

|

41 - 70

|

-

|

-

|

-

|

-

|

-

|

-

|

4

|

15 - 20

|

3

|

15 - 20

|

3

|

15 - 20

|

650

|

|

1220

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

3 - 4

|

20 - 25

|

2 - 3

|

20 - 25

|

400

|

|

1420

|

До

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

3 - 4

|

20 - 25

|

3 - 4

|

20 - 25

|

400

|

Таблица 11

Схемы установки

секций КЭН на вертикальных сварных соединениях при термической обработке по

оптимизированному режиму

|

Размеры

сварного соединения трубопровода, мм

|

Схема установки КЭН

|

КЭН-1

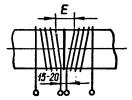

|

КЭН-2

|

КЭН-3

|

КЭН - 4

|

Общая ширина намотки КЭН, мм, не более

|

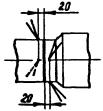

|

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм, не более

|

КЭН-4-1

|

КЭН-4-2

|

КЭН-4-3

|

|

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм не более

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояния, мм, не более

|

|

|

Е

|

Ж

|

И

|

Е

|

Ж

|

И

|

Д

|

Е

|

Ж

|

И

|

|

|

Диаметр

|

Толщина стенки

|

|

|

Д

|

Е

|

Ж

|

|

|

Д

|

Е

|

Д

|

Е

|

|

|

До

108 включ.

|

До

25

|

|

1

|

1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

|

От

114

до

219 включ.

|

До

25

|

|

2 - 3

|

2, 3

|

20 - 25

|

20 - 25

|

-

|

1 - 2

|

1, 2

|

20 - 25

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

300 - 350

|

|

|

26 - 40

|

|

3 - 4

|

3, 4

|

-

|

20 - 25

|

20 - 25

|

2 - 3

|

2, 3

|

20 - 25

|

20 - 25

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

450 - 500

|

|

|

От

245

до

325 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

2 - 3

|

2, 3

|

30 - 40

|

25 - 35

|

-

|

1 - 2

|

2, 5

|

30 - 40

|

30 - 40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400 - 450

|

|

|

41 - 70

|

|

-

|

-

|

-

|

-

|

-

|

3 - 4

|

3, 4

|

-

|

25 - 35

|

25 - 35

|

2

|

2

|

-

|

30 - 40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

500 - 650

|

|

|

От

377

до

426 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

3

|

3

|

-

|

40 - 50

|

-

|

2

|

2, 5

|

35 - 40

|

40 - 45

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

450 - 500

|

|

|

41 - 70

|

|

-

|

-

|

-

|

-

|

-

|

4

|

4

|

-

|

-

|

35 - 45

|

2

|

2

|

-

|

40 - 45

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

550 - 600

|

|

|

От

465

до

480 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

2

|

2

|

-

|

40-45

|

-

|

-

|

1

|

5

|

55 - 60

|

-

|

1

|

5

|

55 - 60

|

-

|

-

|

1

|

5

|

55 - 60

|

-

|

550 - 600

|

|

|

41 - 70

|

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

3

|

-

|

-

|

45 - 50

|

-

|

2

|

2

|

-

|

55 - 60

|

2

|

2

|

-

|

55 - 60

|

-

|

1 - 2

|

2, 5

|

55 - 60

|

55 - 60

|

650 - 700

|

|

|

От

530

до

630 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

2 - 3

|

2, 3

|

-

|

45 - 50

|

50 - 55

|

-

|

1 - 2

|

2, 5

|

60 - 65

|

60 - 65

|

1 - 2

|

2, 5

|

60 - 65

|

60 - 65

|

-

|

1

|

5

|

60 - 65

|

-

|

600 - 650

|

|

|

41 - 70

|

|

-

|

-

|

|

-

|

-

|

-

|

-

|

-

|

|

|

3 - 4

|

3, 4

|

-

|

-

|

45 - 50

|

50 - 55

|

2

|

2

|

|

60 - 65

|

2 - 3

|

2, 3

|

|

60 - 65

|

60 - 65

|

1 - 2

|

2, 5

|

60 - 65

|

60 - 65

|

700 - 750

|

|

Эскизы к

таблице 11

Эскиз 1

Эскиз 2

Эскиз 3

Эскиз 4

Эскиз 5

Таблица 12

Схемы установки

секций КЭН на горизонтальных сварных соединениях при термической обработке по

оптимизированному режиму

|

Размеры

сварного соединения трубопровода, мм

|

Схема установки КЭН

|

КЭН-1

|

КЭН-2

|

КЭН-3

|

КЭН-4

|

Общая ширина намотки КЭН, мм, не более

|

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

КЭН-4-1

|

КЭН-4-2

|

КЭН-4-3

|

|

Диаметр

|

Толщина стенки

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

Количество, шт.

|

№ эскиза

|

Расстояние К, мм, не более

|

|

До

108 включ.

|

До

25

|

|

1

|

1

|

10

- 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

250

|

|

От

114 до 219 включ.

|

До

25

|

|

2 - 3

|

2, 3

|

10

- 15

|

1

- 2

|

1, 2

|

10

- 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

300

- 350

|

|

26

- 40

|

|

3

- 4

|

3, 4

|

10

- 15

|

2

- 3

|

2, 3

|

10

- 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

450

- 500

|

|

От

245 до 325 включ.

|

До

40

|

|

-

|

-

|

-

|

2 - 3

|

2, 3

|

10

- 15

|

1 - 2

|

1, 2

|

10

- 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

400

- 450

|

|

41

- 70

|

|

|

-

|

-

|

3 - 4

|

3, 4

|

10

- 15

|

2

|

2

|

10

- 15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

500

- 550

|

|

От

377 до 426 включ.

|

До

40

|

|

-

|

-

|

-

|

3

|

3

|

15

- 20

|

1 - 2

|

1, 2

|

15

- 20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

450

- 500

|

|

41

- 70

|

|

-

|

-

|

-

|

4

|

4

|

15

- 20

|

2

|

2

|

15

- 20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

550

- 600

|

|

От

465 до 480 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

-

|

2

|

2

|

15

- 20

|

1

|

1

|

15

- 20

|

1

|

1

|

15

- 20

|

1

|

1

|

15

- 20

|

550

- 600

|

|

41

- 70

|

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

3

|

15

- 20

|

2

|

2

|

15

- 20

|

2

|

2

|

15

- 20

|

1 - 2

|

1, 2

|

15

- 20

|

650

- 700

|

|

От

530 до 630 включ.

|

До

40

|

|

-

|

-

|

-

|

-

|

-

|

-

|

2 - 3

|

2, 3

|

15

- 20

|

1 - 2

|

1, 2

|

15

- 20

|

1 - 2

|

1, 2

|

15

- 20

|

1

|

1

|

15

- 20

|

600

- 650

|

|

41

- 70

|

|

-

|

-

|

-

|

-

|

-

|

|

3 - 4

|

3, 4

|

15

- 20

|

2

|

2

|

15

- 20

|

2 - 3

|

2, 3

|

15

- 20

|

1 - 2

|

1, 2

|

15

- 20

|

700

- 750

|

Эскизы к

таблице 12

Эскиз 1

Эскиз 2

Эскиз 3

Эскиз 4

Рекомендуемые

схемы установки КЭН для термической обработки сварных соединений повышенной

трудности

а - соединение типа «труба + задвижка» с

КЭН различным шагом витков: 1 - труба; 2 - КЭН с различным шагом витков; б -

соединение типа «труба + заглушка» с использованием фальш-патрубка: 1 - труба; 2 - КЭН; 3 - заглушка; 4 - временные прихватки; 5 - фальш-патрубок

Черт. 8 а, б

Рекомендуемые

схемы установки КЭН для термической обработки сварных соединений повышенной

трудности

в -

соединение опоры с трубным элементом: 1 - опора; 2 - трубный элемент; 3 -

сварной шов; 4 - КЭН

Черт. 8 в

Рекомендуемые

схема установки КЭН для термической обработки сварных соединений повышенной

трудности

г - соединение

типа сварного тройника с использованием трех КЭН: 1 - основание тройника; 2 -

КЭН на основании тройника; 3 - КЭН на патрубке тройника; 4 - патрубок тройника;

5 - сварной шов; д - соединение штуцера с трубой: 1 - труба; 2 - КЭН; 3 -

штуцер; 4 - сварной шов

Черт. 8 г, д

2.3.7. Демонтируют теплоизоляцию, КЭН и

преобразователи в соответствии с п. 2.1.10. Запрещается охлаждать

КЭН водой.

2.4. Операции термической обработки при

нагреве гибкими индукторами.

2.4.1. Устанавливают преобразователи и

закрепляют их горячие спаи на поверхности трубопровода в соответствии с п. 2.1.9. и

черт. 3б.

Преобразователи следует располагать перпендикулярно оси трубопровода, причем

термоэлектроды должны быть скручены и экранированы (черт. 3 б).

2.4.2. Устанавливают теплоизоляцию сварного

соединения, выполненную из асбестовой ткани или асбестового картона (черт. 9). Общая

ширина теплоизолируемого участка должна быть на 600 - 1000 мм больше ширины

зоны нагрева (ширина зоны нагрева равна ширине намотки индуктора). Толщина слоя

теплоизоляции на нагреваемой зоне должна быть не менее 20 мм, на участках

трубопровода, прилегающих к нагреваемой зоне - не менее 10 мм. При проведении

термической обработки сварных соединений при температуре окружающего воздуха

ниже 0 °C толщину слоя теплоизоляции следует увеличить в 1,5 - 2 раза, как в

нагреваемой зоне, так и на прилегающих к этой зоне участках трубопровода.

Крепление теплоизоляции следует производить проволокой или металлическими

поясками.

2.4.3. Устанавливают (наматывают) гибкий

индуктор на сварном соединении симметрично относительно оси сварного шва по

слою теплоизоляции с зазором между витками 15 - 20 мм (табл. 13, 14, 15 и

черт. 10).

При

разной толщине стенок сварного соединения гибкий индуктор необходимо смещать на

15 - 20 мм в сторону большей толщины. Крепление гибкого индуктора на сварном

соединении следует производить проволокой или металлическими поясками.

2.4.4. Включают преобразователи в

измерительную цепь потенциометра.

Установка

гибкого индуктора

1 - сварное

соединение 2 - гибкий индуктор 3 - теплоизоляция

Черт. 9

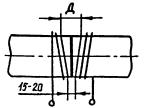

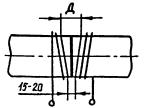

Таблица 13

Схемы,

установки гибких индукторов на вертикальных сварных соединениях

|

Размеры сварного соединения трубопровода, мм

|

Схемы установки гибких индукторов

|

Расстояния, мм

|

Общая ширина намотки индуктора, мм, не

менее

|

|

|

А

|

Б

|

В

|

|

|

Диаметр

|

Толщина стенки

|

|

|

От 108 до 194 включ.

|

До 40

|

|

15 - 20

|

-

|

-

|

450

|

|

|

От 219 до 299

включ.

|

До 40

|

|

-

|

40 - 45

|

20

|

450

|

|

|

более 40

|

550

|

|

|

От 325 до 377

включ.

|

До 40

|

-

|

50 - 55

|

25

|

450

|

|

|

более 40

|

550

|

|

|

От 426 до 465

включ.

|

До 40

|

-

|

60 - 65

|

30

|

450

|

|

|

более 40

|

550

|

|

|

От 530 до 630

включ.

|

До 401

|

-

|

80 - 85

|

40

|

450

|

|

|

более 40

|

550

|

|

Таблица 14

Схемы установки

гибких индукторов на горизонтальных сварных соединениях

|

Размеры сварного соединения трубопровода, мм

|

Схема установки гибкого индуктора

|

Расстояния, мм

|

Общая ширина намотки гибкого

индуктора, мм, не менее

|

|

|

А

|

Б

|

|

|

Диаметр

|

Толщина стенки

|

|

|

От 108 до 194 включ.

|

До 40

|

|

10 - 15

|

20

|

450

|

|

|

От 219 до 299 включ.

|

До 40

|

25

|

450

|

|

|

более 40

|

550

|

|

|

От 325 до 377 включ.

|

До 40

|

15 - 20

|

30

|

450

|

|

|

более 40

|

550

|

|

|

От 426 до 465 включ.

|

До 40

|

35

|

450

|

|

|

более 40

|

550

|

|

|

От 530 до 630 включ.

|

До 40

|

40

|

450

|

|

|

более 40

|

550

|

|

Таблица 15

Размеры и

электрические параметры гибких индукторов

|

Размеры сварных соединений трубопроводов, мм

|

Число одновременно термообрабатываемых

сварных соединений

|

Размеры гибкого индуктора

|

Электрические параметры нагрева

|

Допустимое расстояние между сварными

соединениями при групповой термической обработке, м

|

|

Диаметр

|

Толщина стенки

|

Поперечное сечение провода, мм2

|

Число витков на одно сварное

соединение

|

Величина тока, А

|

Напряжение на индукторах, В

|

|

От 108 до 159

включ.

|

|

1

|

180 - 240

|

10 - 12

|

1000 - 1100

|

25 - 30

|

-

|

|

Любая

|

5 - 6

|

120 - 180

|

6 - 7

|

1200 - 1300

|

65 - 75

|

2 - 3

|

|

От 194 до 325

включ.

|

До 30

|

1

|

180 - 240

|

10 - 12

|

1100 - 1200

|

40 - 45

|

-

|

|

Более 30

|

1

|

240

|

10 - 12

|

1300 - 1400

|

45 - 50

|

-

|

|

Любая

|

2 - 3

|

180 - 240

|

8 - 9

|

1200 - 1300

|

65 - 75

|

3 - 4

|

|

От 377 до 465

включ.

|

До 30

|

1

|

240

|

10 - 11

|

1200 - 1300

|

50 - 55

|

-

|

|

Более 30

|

1

|

240

|

10 - 11

|

1300 - 1400

|

55 - 60

|

-

|

|

От 530 до 630

включ.

|

До 30

|

1

|

240

|

8 - 9

|

1200 - 1300

|

65 - 70

|

-

|

|

Более 30

|

1

|

240

|

8 - 9

|

1300 - 1400

|

70 - 75

|

-

|

Примечание. Расстояние между

трансформатором и сварными соединениями не должно превышать 50 м.

Рекомендуемые

схемы установки индукторов для термической обработки сварных соединений

повышенной трудности

а - соединение типа «труба + задвижка» с индуктором

с различным шагом витков: 1 - труба; 2 - теплоизоляция; 3 - индуктор с

различным шагом витков; б - соединение типа «труба + задвижка» с двухслойным

индуктором: 1 - труба; 2 - теплоизоляция; 3 - первый (внутренний) слой

индуктора; 4 - асбоцементная прокладка; 5 - второй (наружный) слой индуктора; 6

- задвижка

Черт. 10 а, б

Рекомендуемые

схемы установки индукторов для термической обработки сварных соединений

повышенной трудности

в - соединение типа

«труба + заглушка» использованием фальш-патрубка: 1 - труба 2 - теплоизоляция;

3 - индуктор; 4 - заглушка; 5 - временные прихватки; 6 - фальш-патрубок; г -

соединение опоры с трубным элементом: 1 - опора; 2 -

трубный элемент; 3 - сварной шов; 4 - теплоизоляция; 5 - индуктор

Черт. 10 в, г

Рекомендуемые

схемы установка индукторов, для термической обработка сварных соединений

повышенной трудности

д - соединение типа сварного тройника с

использованием двух индукторов; 1 - основание тройника; 2 - теплоизоляция; 3 -

индуктор на основании тройника; 4 - индуктор на патрубке тройника; 5 - патрубок

тройника; 6 - сварной шов; е - соединение штуцера с трубой: 1 - труба; 2 -

теплоизоляция; 3 - индуктор; 4 - штуцер

Черт. 10 д, е

2.4.5. Соединяют гибкий индуктор с источником

питания в соответствии с рекомендуемым приложением 1 и черт. 7в.

2.4.6. Осуществляют нагрев, выдержку и

охлаждение сварного соединения в соответствии с п. 2.1.3. Величина тока в гибком

индукторе определяется по табл. 15.

2.4.7. Демонтируют гибкие индукторы,

теплоизоляцию и преобразователи в соответствии с п. 2.1.10.

2.5. Операции термической обработки при

нагреве однопламенной универсальной ацетилено-кислородной горелкой.

2.5.1. Устанавливают преобразователи и

закрепляют их горячие спаи на поверхности трубопровода в соответствии с п. 2.1.9.

(только при контроле температуры автоматическими самопишущими потенциометрами).

Преобразователи следует располагать в соответствии с черт. 3в. Часть

преобразователя, находящуюся в зоне нагрева, необходимо теплоизолировать с

помощью асбестовой или кремнеземной ткани (черт. 3в).

2.5.2. Устанавливают по периметру сварного

соединения экран, изготовленный из металлического листа и теплоизолированный

изнутри асбестовым картоном (черт. 3в).

2.5.3. Производят теплоизоляцию участков

трубопровода, прилегающих к зоне нагрева, на ширину 150 - 200 мм (по каждую

сторону от краев зоны нагрева). Толщина теплоизоляции должна быть не менее 10

мм. Крепление теплоизоляции следует производить металлическими поясками.

2.5.4. Присоединяют ацетилено-кислородную

горелку к баллонам или газовой сети в соответствии с п. 1.3. и черт. 11а.

2.5.5. Включают преобразователи в

измерительную цепь потенциометра (только при контроле температуры

автоматическими самопишущими потенциометрами).

Схемы постов

для термической обработки сварных соединений трубопроводов с использованием

газопламенного нагрева

а - пост с нагревом однопламенной

ацетилено-кислородной горелкой: 1 - кислородный баллон; 2 - кислородный

редуктор; 3 - кислородные шланги; 4 - однопламенная универсальная

ацетилено-кислородная горелка; 5 - экран; 6 - сварное соединение; 7 -

ацетиленовые шланги; 8 - ацетиленовый редуктор; 9 - ацетиленовый баллон; б -

пост с нагревом кольцевой многопламенной горелкой: 1 - баллоны с горючим газом;

2 - баллонные редукторы; 3 - маслобензостойкие резиновые рукава; 4 - сборный

коллектор; 5 - пробковый кран; 6 - разборный коллектор; 7 - запорные вентили; 8

- отборники горючего газа; 9 - кольцевые многопламенные горелки

Черт. 11

2.5.6. Осуществляют нагрев, выдержку и

охлаждение сварного соединения в соответствии с п. 2.1.3. Зона нагрева должна

быть не менее 100 мм (по 50 мм в каждую сторону от центра шва). Термическая

обработка должна проводиться строго нейтральным пламенем.

2.5.7. Демонтируют экран, теплоизоляцию и

преобразователи в соответствии с п. 2.1.10.

2.6. Операции термической обработки при

нагреве кольцевой многопламенной горелкой.

2.6.1. Устанавливают преобразователи и

закрепляют их горячие спаи на поверхности трубопровода в соответствии с п. 2.1.9.

Преобразователи следует располагать в соответствии с черт. 3г. Часть

преобразователя, находящуюся в зоне нагрева, необходимо теплоизолировать с

помощью асбестовой или кремнеземной ткани (черт. 3г).

2.6.2. Устанавливают кольцевую

многопламенную горелку (черт. 12). Расстояние между внутренними выходными

мундштуками горелки и наружной поверхностью трубы должно быть 25 - 50 мм.

2.6.3. Производят теплоизоляцию участков трубопровода,

прилегающих к зоне нагрева, на ширину 300 - 400 мм (по каждую сторону от краев

зоны нагрева). Толщина теплоизоляции не менее 20 мм. Крепление теплоизоляции

следует производить проволокой или металлическими поясками.

2.6.4. Присоединяют кольцевую

многопламенную горелку к баллонам газовой сети в соответствии с п. 1.3, и

черт. 11б.

2.6.5. Включают преобразователи в

измерительную цепь потенциометра.

2.6.6. Осуществляют нагрев, выдержку и

охлаждение сварного соединения в соответствии с п. 2.1.3. Зона нагрева должна

быть не менее 150 мм (по 75 мм в каждую сторону от центра шва). Термическая обработка

должна проводиться строго нейтральным пламенем.

2.6.7. Демонтируют кольцевую многопламенную

горелку, теплоизоляцию и преобразователи в соответствии с п. 2.1.10.

Установка

кольцевых многопламенных горелок

1 -

сварное соединение; 2 - многопламенная горелка; 3 - теплоизоляция

Черт. 12

2.7. Оформление отчетной технической

документации.

2.7.1. Оформление отчетной технической

документации должно осуществляться в течение всего процесса термической обработки.

2.7.2. В качестве отчетной технической

документации о проведении термической обработки долины представляться:

диаграмма

автоматической регистрации режима термической обработки (при контроле

температуры автоматическими самопишущими потенциометрами);

журнал

термической обработки сварных соединений (обязательное приложение 6);

исполнительная

схема трубопроводов, оформляемая вместе с группой сварки (обязательное

приложение 7);

протокол

замеров твердости сварных соединений после термической обработки (обязательное

приложение 8),

если контроль твердости требуется п.п. 3.2. и 3.5.

2.7.3. На записанной в координатах

«температура - время» диаграмме режима термической обработки необходимо

привести:

номер

линии трубопровода;

номер

сварного соединения по исполнительной схеме;

марку

или сочетание марок стали сварного соединения;

диаметр

и толщину стенки трубопровода;

дату

проведения термической обработки;

скорость

протяжки диаграммной ленты потенциометра;

подпись

термиста-оператора, ответственного за проведение термической обработки;

подпись

руководителя работ по термической обработке с грифом «принято».

Диаграмме

необходимо присвоить порядковый номер, соответствующий номеру сварного

соединения в журнале термической обработки сварных соединений (обязательное

приложение 6).

2.7.4. При проведении групповой термической

обработки отчетная техническая документация должна оформляться отдельно на

каждое сварное соединение.

3.1. Контроль качества сварных соединений

после термической обработки должен производиться путем измерения твердости

металла во всех зонах сварного соединения с помощью переносных приборов

статического или динамического действия типов ТПСЛ-3М, ТПП-10, ТКП-1, МЭИ-Т7,

ВПИ-3К, ВПИ-2, ТОП-1, КПИ, Польди, 2135ТВП.

3.2.

Измерение твердости следует производить после термической обработки на сварных

соединениях трубопроводов, изготовленных из хромомарганцевых,

хромомолибденовых, хромомолибденованадиевых, хромомолибденовольфрамовых и

хромомолибденованадиевовольфрамовых сталей в количестве:

15 % - от числа термообработанных в течение

месяца данным нагревательным устройством однотипных сварных соединений труб или

штуцеров из хромомарганцевых сталей, но не менее двух;

100 % - сварных соединений труб или

штуцеров из хромомолибденовых, хромомолибденованадиевых,

хромомолибденовольфрамовых и хромомолибденованадиевовольфрамовых сталей.

3.3. Измерение твердости необходимо

производить на двух диаметрально противоположных участках по периметру сварного

соединения не менее чем в пяти точках на каждом участке: по центру шва, в зоне

термического влияния на расстоянии 1 - 2 мм в обе стороны от границ сплавления

и на основном металле, на расстоянии 10 - 20 мм от границ сплавления. На

соединениях труб и деталей трубопроводов с условным проходом Ду 100 мм и менее

измерение твердости следует производить на одном участке, на сварных

соединениях штуцеров с трубами - в одном из доступных мест. На штуцерах,

размеры которых не позволяют выполнить замер твердости, контроль не

производится.

3.4. Значение

твердости металла в любой зоне сварного соединения не должно выходить за

пределы следующих значений, НВ:

149 - 207 - для стали марки 14ХГС;

135 - 240 - для сталей марок 15ХМ, 15ХФ,

12Х1МФ и 15Х1М1Ф;

197 - 241 - для сталей марок 20Х2М, 22Х3М,

18Х3МВ и 30ХМА;

241 - 285 - для стали марки 20Х3МВФ;

155 - 240 - для стали марки 15Х5М;

190 - 270 - для стали марки 15Х5М-У.

3.5.

Необходимость проведения, объемы и нормы контроля сварных соединений трубопроводов,

выполненных из марок сталей, не указанных в п. 3.4.

определяются требованиями нормативно-технической документации.

3.6. При получении неудовлетворительных

результатов твердости металла должны производиться повторные измерения

твердости того же сварного соединения на удвоенном количестве участков. При

неудовлетворительных результатах повторного испытания сварное соединение при

твердости выше допустимых пределов, указанных в п. 3.4. настоящего стандарта,

подлежит повторной термической обработке, при твердости ниже допустимых

пределов - бракуется. Количество полных циклов повторной термической обработки

должно быть не более двух.

3.7. При выявлении несоответствия твердости

требуемым нормам (п.п. 3.4. и 3.5.) хотя бы на одном из

сварных соединений, проверяемых в неполном объеме, испытания на твердость

должны быть проведены на всех однотипных сварных соединениях, прошедших

термическую обработку или должно быть проведено стилоскопирование.

3.8. Качество сварных соединений по

результатам стилоскопирования считается неудовлетворительным, если выявлено

несоответствие используемых сварочных материалов назначенным проектом.

При

получении неудовлетворительных результатов должно быть выполнено

стилоскопирование всех однотипных сварных соединений.

При

несоответствии химического состава металла по результатам стилоскопирования

требуемому должен быть проведен анализ лабораторными методами, результаты

которого считаются окончательными.

3.9. Результаты контроля твердости должны

фиксироваться в «Журнале контроля твердости сварных соединений после

термической обработки» (обязательное приложение 9).

3.10. «Протокол замеров твердости сварных

соединений после термической обработки» оформляется в соответствии с

обязательным приложением 8.

4.1. При проведении термической обработки

необходимо выполнять требования безопасности, которые предусмотрены

стандартами, входящими в систему стандартов безопасности труда ГОСТ

12.1.004-76, ГОСТ 12.1.010-76, ГОСТ

12.1.003-83, ГОСТ

12.2.008-75, ГОСТ

12.4.010-75, ГОСТ 12.4.013-75Е, ГОСТ

12.4.103-83.

4.2. На термическую обработку

распространяются общие правила техники безопасности, которые необходимо

соблюдать при монтаже согласно СНиП III-4-80.

4.3. В проекте производства работ должны

быть приведены требования к организации рабочего места персонала термистов, при

этом необходимо предусмотреть, чтобы площадь рабочего места была достаточной

для размещения оборудования, материалов, инструментов, а также перемещения

рабочих во время работы.

4.4. Рабочие места должны иметь показатели

освещенности, установленные СНиП II-4-79.

4.5. Проведение термической обработки при

неблагоприятных метеорологических условиях (дождь, снег, сильный ветер)

допускается только при условии защиты термообрабатываемых сварных соединений

переносными кабинами и щитами.

4.6. Запрещается проводить работы:

- под открытым небом во время дождя и

снегопадов без устройства навеса над рабочим местом, а также при сильном ветре;

- в закрытых помещениях в местах возможной загазованности

и взрывоопасности без надежной вентиляции, обеспечивающей пятикратный обмен

воздуха в течение каждого часа;

- вблизи легковоспламеняющихся и

взрывоопасных веществ и материалов на расстоянии менее 10 м.

4.7. В зимнее время в непосредственной близости

от мест выполнения термической обработки необходимо оборудовать помещение для

обогрева работающих.

4.8. В соответствии с «Правилами

технической эксплуатации электроустановок потребителей и правилами техники

безопасности при эксплуатации электроустановок потребителей», утвержденными

Госгортехнадзором 12 апреля 1969 г., персонал подразделения по термической

обработке должен пройти обучение и быть аттестован по следующим

квалификационным группам (не ниже):

руководитель

подразделения - 3 группа;

термист-оператор