КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО МАШИНОСТРОЕНИЮ

СОСУДЫ И АППАРАТЫ

СТАЛЬНЫЕ СВАРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 26 291

МоскваНПО ОБТ 1994

СОСТАВИТЕЛИ:

В.В.Пугач (д. т.н.), А.Г. Вихман (к. т. н.), В.А. Заваров(к. т. н.), Н. А. Хапонен, С.И. Зусмановская (к. т. н.), В.И. Рачков (к. т. н.),Л.К. Кузнецова, Ю.С. Медведев (к. т. н.), Л.Л. Белинкий (к. т. н.), Л.Н. Бочаров (к. т.н.), Н. М. Королев (к. т. н.), Ю. Н. Лебедев (к. т. н.,разд. 9),Г. А. Дубинина (разд. 10), Г.Л. Марголин (разд. 10), Л.Л.Шельпяков

ОСТ 26291 «Сосуды и аппараты стальные сварные. Общие технические условия» утвержденКомитетом Российской Федерации по машиностроению и Госгортехнадзором России21/28 апреля 1994 г.

Изложены обязательные требования к проектированию, изготовлению,поставке, монтажу сосудов. Настоящий стандарт является переработанным изданиемОСТ 26 291 «Сосуды и аппараты стальные сварные. Общие технические условия».

При составлении иредактировании проекта стандарта учтены замечания и предложениязаинтересованных организаций, требования Правил устройства и безопаснойэксплуатации сосудов, работающих под давлением, норм и стандартов техническиразвитых стран, а также опыт поставки оборудования ряду ведущих зарубежныхфирм.

Настоящий стандарт вступает в действие с 1 января 1996 г., при этомутрачивает силу ОСТ 26 291.

ОТРАСЛЕВОЙ СТАНДАРТ

| СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ Общие технические условия | ОСТ 26 291 Взамен ОСТ 26291 |

Срок действия с 1.01.1996 г.

(Измененнаяредакция, Изм. № 1).

Несоблюдение стандартапреследуется по закону

Настоящий стандартраспространяется на стальные сварные сосуды и аппараты, работающие поддавлением не более 16 МПа (160 кгс/см2) илибез давления (под налив) при температуре стенки не ниже -70 °С.

Настоящий стандарт нераспространяется:

на сосуды с толщиной стенкиболее 120 мм;

на сосуды, работающие подвакуумом с остаточным давлением ниже 665 Па (5 мм рт.ст.);

на сосуды, предназначенныедля транспортирования нефтяных и химических продуктов;

на баллоны для сжатых исжиженных газов;

на аппараты военныхведомств;

на трубчатые печи.

Настоящий стандартустанавливает общие технические требования к конструкции, материалам,изготовлению, методам испытаний, приемке и поставке сосудов и аппаратов, атакже специальные технические требования к колоннам и кожухотрубчатымтеплообменным аппаратам, предназначенным для нужд народного хозяйства и дляпоставки на экспорт в страны с умеренным и тропическимклиматом по ГОСТ15150.

В настоящем стандарте учтенытребования Правил устройства и безопасной эксплуатации сосудов, работающих поддавлением, утвержденных Госгортехнадзором России1.

1Правила устройства и безопасной эксплуатации сосудов, работающих поддавлением, далее по тексту - Правила.

Любые отступления оттребований настоящего стандарта, не противоречащие требованиям Правил, должныбыть согласованы со специализированной научно-исследовательской организацией1.

1Список специализированныхнаучно-исследовательских организаций приведен вобязательном приложении 1.

1.1.1.Конструкция сосудов и аппаратов2 должна быть технологичной,надежной в течение предусмотренного технической документацией срока службы,обеспечивать безопасность при изготовлении, монтаже и эксплуатации,предусматривать возможность осмотра (в том числе внутренней поверхности),очистки, промывки, продувки и ремонта.

2Сосуды иаппараты далее по тексту - сосуды.

Если конструкция сосуда непозволяет проведение наружного и внутреннего осмотров или гидравлическогоиспытания при техническом освидетельствовании, то разработчик сосуда (илиспециализированная научно-исследовательская организация) должен в техническойдокументации указать методику, периодичность и объем контроля сосуда,выполнение которых обеспечит своевременное выявление и устранение дефектов.

1.1.2. При проектированиисосудов должны учитываться требования Правил перевозки грузов железнодорожным,водным и автомобильным транспортом.

Сосуды, которые не могуттранспортироваться в собранном виде, должны проектироваться из минимальныхчастей, соответствующих по габариту требованиям перевозки железнодорожным транспортом.Деление сосуда на транспортируемые части должно указываться в техническойдокументации.

1.1.3. Расчет на прочностьсосудов, их элементов следует проводить в соответствии с действующейнормативно-технической документацией, согласованной с Госгортехнадзором России.

При отсутствиистандартизованного метода расчет на прочность должен выполнять разработчиксосуда и согласовывать со специализированной научно-исследовательскойорганизацией.

1.1.4. При проектированиисосудов следует учитывать нагрузки, возникающие при монтаже и зависящие отспособа монтажа.

1.1.5. Сосуды,транспортируемые в собранном виде, а также транспортируемые части должны иметьстроповые устройства (захватные приспособления) для проведенияпогрузочно-разгрузочных работ, подъема и установки сосудов в проектноеположение.

Взамен строповых устройствдопускается по согласованию с монтажной организацией использоватьтехнологические штуцера и горловины, уступы, бурты и другие конструктивныеэлементы сосудов.

Конструкция, местарасположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповкисосудов и их транспортируемых частей должны быть указаны в техническойдокументации и согласованы с монтажной организацией.

1.1.6. Строповые устройства(захватные приспособления) и предназначенные для строповкиконструктивные элементы сосудов должны быть рассчитаны на монтажную массу,нагрузки, возникающие при монтаже и зависящие от способа монтажа.

1.1.7. Шарнирные устройствадля вертикальных сосудов массой более 100 т должны предусматриваться поуказанию монтажной организации.

1.1.8. Опрокидываемые сосудыдолжны иметь приспособления, предотвращающие самоопрокидывание.

1.1.9. Базовые диаметрысосудов должны приниматься по ГОСТ 9617.

Сосуды могут изготавливатьсяпо фактическому диаметру днища при условии выполнения требований п. 3.3.21.

1 Здесьи далее по тексту даны отсылки к пунктам и разделам настоящего стандарта.

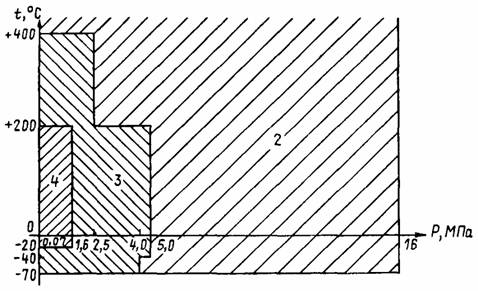

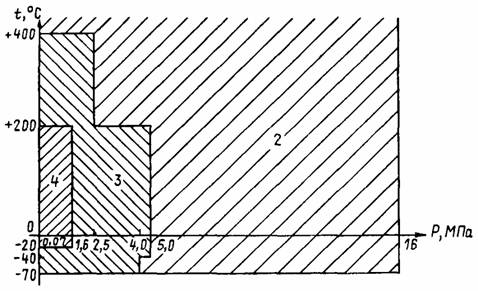

1.1.10. В зависимости отпараметров (расчетного давления и температуры стенки) и характера рабочей средысосуды подразделяются на группы. Группа сосуда определяется согласнотребованиям табл. 1 или рис. 1. Группу для сосуда сполостями, имеющими различные параметры и среды, допускается определять длякаждой полости отдельно.

Таблица 1

Группы сосудов

| Группы сосудов | Расчетное давление, МПа (кгс/см2) | Температура стенки, °С | Характер рабочей среды |

| 1 | Выше 0,07 (0,7) | Независимо | Взрывоопасная или пожароопасная или 1, 2-го классов опасности по

ГОСТ 12.1.007

|

| 2 | Выше 0,07 (0,7) до 2,5 (25) | Выше +400 | Любая, за исключением указанной для 1-й группы сосудов |

| Выше 2,5 (25) до 5 (50) | Выше +200 |

| Выше 4 (40) до 5 (50) | Ниже -40 |

| Выше 5 (50) | Независимо |

| 3 | Выше 0,07 (0,7) до 1,6 (16) | Ниже -20, Выше +200 до +400 |

| Выше 1,6 (16) до 2,5 (25) | До +400 |

| Выше 2,5 (25) до 4 (40) | До +200 |

| Выше 4 (40) до 5 (50) | От -40 до +200 |

| 4 | Выше 0,07 (0,7) до 1,6 (16) | От -20 до +200 |

| 5а | До 0,07 (0,7) | Независимо | Взрывоопасная или пожароопасная или 1, 2, 3-го классов опасности по

ГОСТ 12.1.007

|

| 5б | До 0,07 (0,7) | Независимо | Взрывобезопасная, пожаробезопасная, 4-го класса опасности по

ГОСТ 12.1.007

|

Сосуды, на которые Правила не распространяются, независимо отрасчетного давления следует относить к группе 5а или 5б.

Примечание. Сосуды с параметрами, соответствующимиграничным линиям (рис. 1), следует относить к группе с менее жесткимитребованиями.

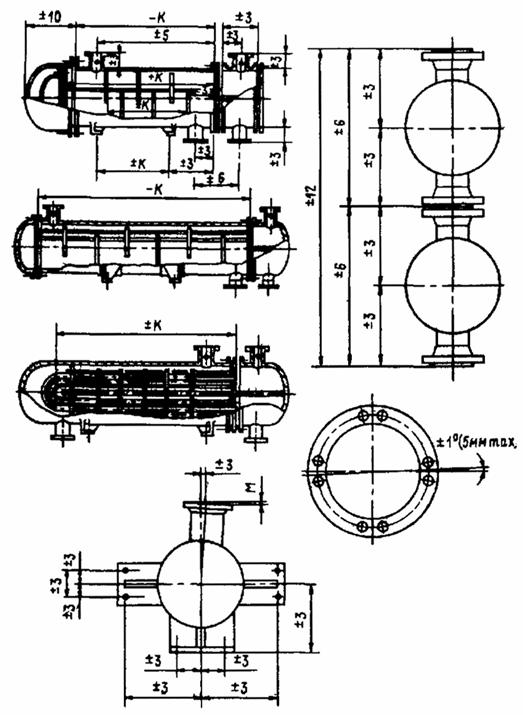

Рис. 1. Деление сосудов на группы в зависимости от расчетного давления(Р) и температуры стенки (t)

(Измененнаяредакция, Изм. № 2).

1.2.1. Прибавки С к расчетным толщинам для компенсации коррозии (эрозии)должны приниматься с учетом условий эксплуатации, расчетного срока службы,скорости коррозии.

1.2.2. Прибавки длякомпенсации коррозии к толщине внутренних элементов должны быть:

2С - для несъемныхнагруженных элементов, а также для внутренних крышек и трубных решетоктеплообменников;

0,5С,но не менее 2 мм - для съемных нагруженных элементов;

С - для несъемныхненагруженных элементов.

При наличии на трубнойрешетке или плоской крышке канавок прибавка для компенсации коррозиипринимается с учетом глубины этих канавок.

Для внутренних съемныхненагруженных элементов прибавка для компенсации коррозии не учитывается.

Если из-за рабочих условийнецелесообразно увеличивать толщину стенки за счет прибавки для компенсациикоррозии, рекомендуется коррозионная защита: плакирование, футеровка илинаплавка.

1.2.3. Прибавка длякомпенсации коррозии не учитывается при выборе металлических прокладок дляфланцевых соединений, болтов, опор, теплообменных труб и перегородок,теплообменных проставок и стояков.

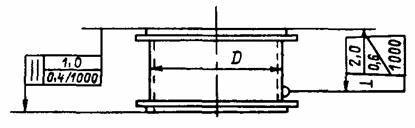

1.3.1. Толщины обечаек,днищ, опор с учетом прибавки для компенсации коррозии должны быть не менее: (D/1000+2,5)мм - из углеродистых и низколегированных сталей, где D - внутренний диаметробечайки, днища, опоры, мм; 2,5 мм - из сталей аустенитногои аустенитно-ферритного классов.

Минимальные толщины обечаеки днищ теплообменников должны приниматься согласно требованиям п. 10.1.2.

(Измененная редакция, Изм. № 2).

1.4.1. В сосудах применяютсяднища: эллиптические, полусферические, торосферические,сферические неотбортованные, коническиеотбортованные, конические неотбортованные, плоскиеотбортованные, плоские неотбортованные, плоские,присоединяемые на болтах.

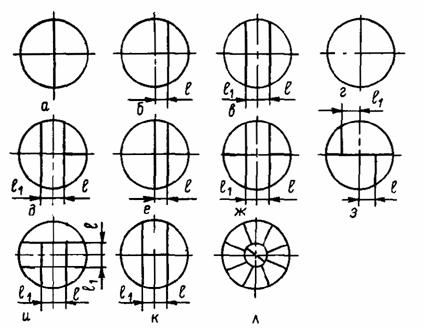

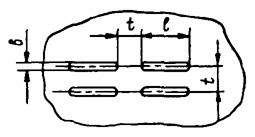

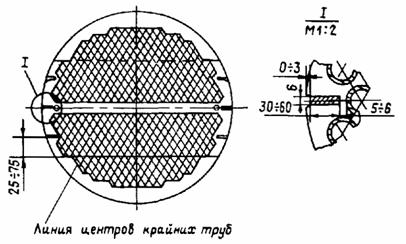

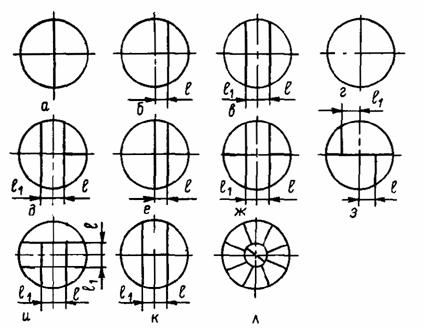

1.4.2. Заготовки выпуклыхднищ допускается изготавливать сварными из частей срасположением сварных швов согласно указанным на рис. 2.

Расстояния l и l1 от оси заготовки выпуклыхднищ, за исключением полусферических, до центра сварного шва должны быть неболее 1/5 внутреннего диаметра днища.

При изготовлении заготовок срасположением сварных швов согласно рис. 2-л количество лепестков нерегламентируется.

1.4.3.Выпуклые днища допускается изготавливать из штампованных лепестков и шаровогосегмента. Количество лепестков не регламентируется.

Рис. 2. Расположение сварных швов заготовок выпуклых днищ

(Измененнаяредакция, Изм. № 2).

Если по центру днищаустанавливается штуцер, то шаровой сегмент допускается не изготавливать.

1.4.4. Круговые швы выпуклыхднищ, за исключением полусферических, изготовленных из штампованных лепестков ишарового сегмента или заготовок с расположением сварных швов согласно рис. 2-л,должны располагаться от центра днища на расстоянии по проекции не более 1/3внутреннего диаметра днища.

Наименьшее расстояние междумеридиональными швами в месте их примыкания к шаровому сегменту или штуцеру,установленному по центру днища вместо шарового сегмента, а также междумеридиональными швами и швом на шаровом сегменте должно быть болеетрехкратной толщины днища, но не менее 100 мм по осям швов.

1.4.5. Основные размерыэллиптических днищ должны соответствовать ГОСТ6533.

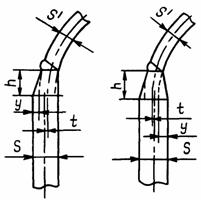

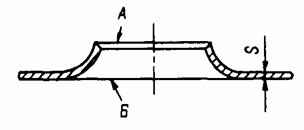

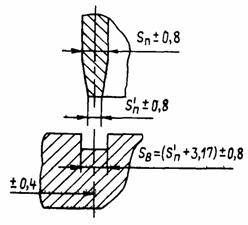

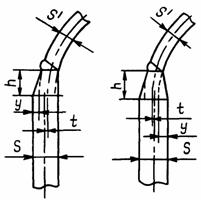

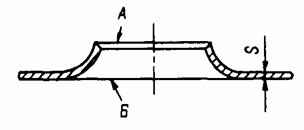

1.4.6. Полушаровыесоставные днища (рис. 3) допускается применять в сосудах с толщинойобечайки не менее 40 мм при выполнении следующих условий:

нейтральные оси полушаровой части днища и переходной части обечайки корпусадолжны совпадать; совпадение осей должно обеспечиваться соблюдением размеров,указанных в конструкторской документации;

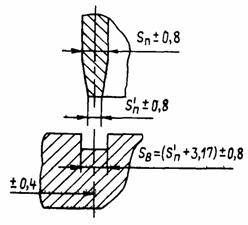

смещение tнейтральных осей полушаровой части днища и переходнойчасти обечайки корпуса не должно превышать 0,5 (S-S'), где S -толщина обечайки, S' - толщина днища; высота h переходной части обечайкикорпуса должна быть не менее 3у (у - расстояние от края днища до краяобечайки).

Рис. 3. Узел соединения днища с обечайкой

1.4.7. Сферические неотбортованные днища допускается применять в сосудах 5-йгруппы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1, 2, 3, 4-й групп иработающих под вакуумом допускается применять только в качестве элементафланцевых крышек.

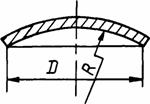

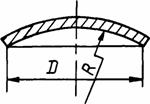

Сферические неотбортованные днища (рис. 4) должны:

иметь радиус сферы R неменее 0,85D и не более D (D - внутренний диаметрднища);

привариваться сварным швомсо сплошным проваром.

Рис. 4. Сферическое неотбортованное днище

1.4.8. Торосферическиеднища должны иметь:

высоту выпуклой части,измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

внутренний радиус кривизныцентральной части не более внутреннего диаметра днища.

1.4.9. Основные размерыконических отбортованных днищ должны соответствовать ГОСТ12619.

1.4.10. Основные размерыконических неотбортованных днищ, предназначенных длясосудов 5-й группы, за исключением работающих под наружным давлением иливакуумом, должны соответствовать ГОСТ12620 и ГОСТ12621.

Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1, 2, 3, 4-йгрупп, если центральный угол при вершине конуса не более 45°;

б) для сосудов, работающихпод наружным давлением или вакуумом, если центральный угол при вершине конусане более 60°.

Части выпуклых днищ всочетании с коническими днищами или переходами применяются без ограничения углапри вершине конуса.

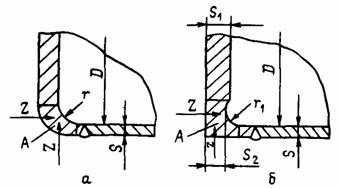

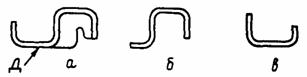

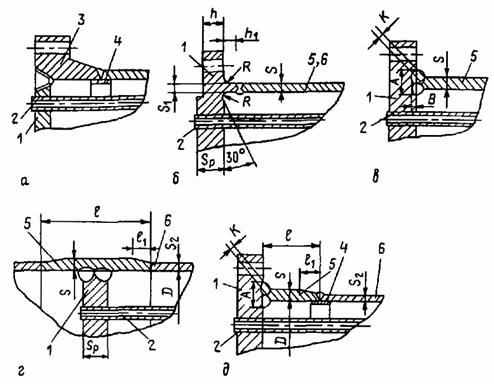

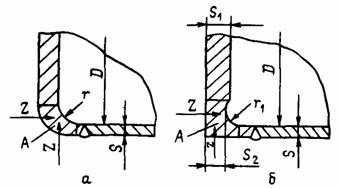

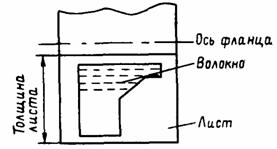

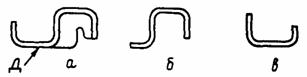

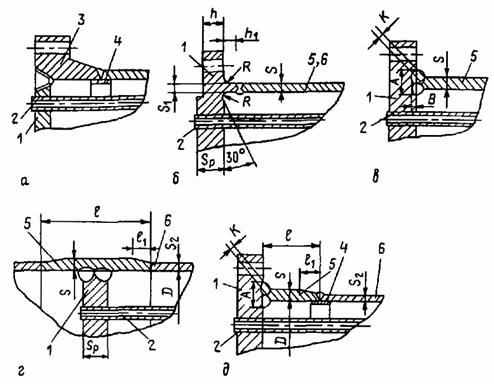

1.4.11. Плоские днища (рис. 5),применяемые в сосудах, должны изготавливаться из поковок. При этом должнывыполняться следующие условия:

расстояние от началазакругления до оси сварного шва не менее 0,25 , где D - внутренний диаметробечайки, S - толщина обечайки;

, где D - внутренний диаметробечайки, S - толщина обечайки;

радиус закругления (рис. 5-а) r³2,5×S;

радиус кольцевой выточки(рис. 5-6) r1³0,25×S, но не менее 8 мм;

наименьшая толщина днища(рис. 5-б)в месте кольцевой выточки S2³0,8S1, но не менее толщиныобечайки S (S1 - толщина днища);

зона «А» контролируется в направлении«Z» согласно требованиям п. 2.4.5.

Плоские днища (рис. 5)допускается изготавливать путем штамповки из листа.

Рис. 5. Плоские днища

1.4.12. Основные размерыплоских днищ, предназначенных для работы под налив, должны соответствовать ГОСТ12622 или ГОСТ 12623.

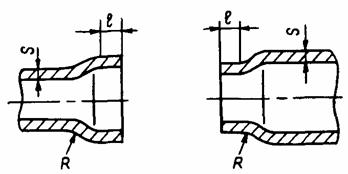

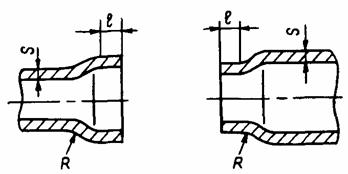

1.4.13. Длинацилиндрического борта l (расстояние от началазакругления отбортованного элемента до окончательно обработанной кромки) взависимости от толщины стенки S (рис. 6) дляотбортованных и переходных элементов сосудов, за исключением штуцеров,компенсаторов и выпуклых днищ, должна быть не менее указаннойв табл. 2.Радиус отбортовки R³2,5×S.

Рис. 6. Отбортованный ипереходный элементы

Таблица 2

Длина цилиндрического борта

1.5.1. Сосуды должны бытьснабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку,безопасность работ по защите от коррозии, монтаж и демонтаж разборныхвнутренних устройств, ремонт и контроль сосудов. Количество люков и лючковопределяет разработчик сосуда. Люки и лючки необходимо располагать в доступныхдля пользования местах.

1.5.2. Сосуды с внутреннимдиаметром более 800 мм должны, иметь люки.

Внутренний диаметр люкакруглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть неменее 450 мм, а у сосудов, располагаемых в помещении, - не менее 400 мм. Размерлюков овальной формы по наименьшейи наибольшей осям должен быть не менее 325´400 мм.

Внутренний диаметр люка усосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутреннейантикоррозионной защите неметаллическими материалами, должен быть не менее 800мм.

Допускается проектироватьбез люков:

сосуды, предназначенные дляработы с веществами 1-го и 2-го классов опасности по ГОСТ12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, приэтом следует предусмотреть необходимое количество смотровых лючков;

сосуды с приварнымирубашками и кожухотрубчатые теплообменные аппаратынезависимо от их диаметра;

сосуды, имеющие съемныеднища или крышки, а также обеспечивающие возможность проведения внутреннегоосмотра без демонтажа трубопроводов горловины или штуцера.

1.5.3. Сосуды с внутреннимдиаметром 800 мм и менее должны иметь круглый или овальный лючок. Размер лючкапо наименьшей оси должен быть не менее 80 мм.

1.5.4. Каждый сосуд должениметь бобышки или штуцера для наполнения водой и слива, удаления воздуха пригидравлическом испытании. Для этой цели могут использоваться технологическиебобышки и штуцера.

Штуцера и бобышки навертикальных сосудах должны быть расположены с учетом возможности проведениягидравлического испытания как в вертикальном, так и вгоризонтальном положениях.

1.5.5. Для крышек люковмассой более 20 кг технической документацией должны быть предусмотреныприспособления для облегчения их открывания и закрывания.

1.5.6. Шарнирно-откидные иливставные болты, закладываемые в прорези, хомуты и другие зажимныеприспособления люков, крышек и фланцев, предохраняющие от сдвига, должны бытьпредусмотрены в технической документации.

1.6.1. Расположениеотверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центральногосферического сегмента. При этом расстояние от наружной кромки отверстия доцентра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметраднища.

1.6.2. Отверстия для люков,лючков и штуцеров в сосудах 1, 2, 3, 4-й групп должны располагаться вне сварныхшвов.

Расположение отверстийдопускается:

на продольных швахцилиндрических и конических обечаек сосудов, если диаметр отверстий не более150 мм;

на кольцевых швахцилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

на швах выпуклых днищ безограничения диаметра отверстий при условии 100-процентной проверки сварных швовднищ радиографическим или ультразвуковым методом;

на швах плоских днищ.

1.6.3. Отверстия неразрешается располагать в местах пересечения сварных швов сосудов 1, 2, 3, 4-йгрупп.

Данное требование нераспространяется на случай, оговоренный в п. 1.4.3.

1.6.4. Отверстия для люков,лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швахбез ограничения по диаметру.

1.7.1. Основные размерыцилиндрических и конических опор вертикальных сосудов должны соответствовать АТК24.200.04.

При S<S' (S - толщина опоры, S' -толщина днища) следует присоединять опору к днищу таким образом, чтобы средниедиаметры цилиндрических обечаек сосуда и опоры совпадали. В случаеиспользования стандартных опор при S<S' необходимо проверитьпрочность опорной обечайки с учетом дополнительных напряжений из-за смещенияосей.

Опоры из углеродистых сталейдопускается применять для сосудов из коррозионностойкихсталей при условии, что к сосуду приваривается переходнаяобечайка опоры из коррозионностойкой сталивысотой, определяемой тепловым расчетом, выполненным разработчиком сосуда.

1.7.2. Основные размеры лапи стоек для вертикальных сосудов должны соответствовать АТК 24 200.03, ГОСТ26296.

1.7.3. Основные размеры опордля горизонтальных сосудов должны соответствовать ОСТ 26-2091.

Угол охвата опорой илиподкладным листом опоры должен быть не менее 120°.

1.7.4. При применениинестандартных опор, лап и стоек разработчик сосуда должен предусмотретьрезьбовые отверстия под регулировочные (отжимные) винты с нагрузками,предусмотренными в стандартах на опоры, лапы и стойки.

1.7.5. При наличиитемпературных расширений в продольном направлении в горизонтальных сосудахследует выполнять жесткой лишь одну седловую опору,остальные опоры - свободными. Указание об этом должно содержаться в техническойдокументации.

1.8.1. Внутренние устройствав сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру иремонту, должны быть съемными.

При использовании приварныхустройств следует выполнять требования п. 1.1.1.

1.8.2. Внутренниеприварные устройства необходимо конструировать так, чтобы было обеспеченоудаление воздуха и полное опорожнение аппарата при гидравлическом испытании вгоризонтальном и вертикальном положениях.

1.8.3. Рубашки, применяемыедля наружного обогрева или охлаждения сосудов, могут быть съемными иприварными.

1.8.4. Все глухие частисборочных единиц и элементов внутренних устройств должны иметь дренажныеотверстия, расположенные в самых низких местах этих сборочных единиц иэлементов, для обеспечения полного слива жидкости в случае остановки сосуда.

Все глухие полости сосудов иих частей должны иметь отверстия для удаления воздуха.

2.1.1. Материалы похимическому составу и механическим свойствам должны удовлетворять требованиямгосударственных стандартов, технических условий и настоящего стандарта.

Качество и характеристикиматериалов должны, подтверждаться предприятием-поставщиком в соответствующихсертификатах.

2.1.2. При выборе материаловдля изготовления сосудов (сборочных единиц, деталей) должны учитываться:расчетное давление, температура стенки (минимальная отрицательная и максимальнаярасчетная), химический состав и характер среды, технологические свойства икоррозионная стойкость материалов.

2.1.3. Требования к основнымматериалам, их пределы применения, назначение, условия применения, видыиспытаний должны удовлетворять требованиям обязательных приложений 2-101. Требования к сварочным материалам должнысоответствовать требованиям подразд. 2.8.

1 Механические свойства и виды испытаний, химический состав приведены вприложениях 18-24.

2.1.4.При выборе материалов для сосудов, устанавливаемых на открытой площадке или в неотапливаемом помещении, необходимо учитывать:

абсолютную минимальнуютемпературу наружного воздуха данного района (

СНиП2.01.01), если температура стенки сосуда, находящегося под давлением, можетстать отрицательной от воздействия окружающего воздуха;

среднюю температуру воздуханаиболее холодной пятидневки данного района с обеспеченностью 0,92 (

СНиП 2.01.01), если температура стенки сосуда,находящегося под давлением, положительная; при этом качество материала должносоответствовать требованиям табл. 3.

Таблица 3

Марки сталей для сосудов, находящихся без давления, в зависимости отсредней температуры воздуха наиболее холодной пятидневки

| Средняя температура воздуха наиболее холодной пятидневки, °С | Марка стали и обозначение стандарта |

| Не ниже -30 | Ст3пс3, Ст3сп3, Ст3Гпс3 по

ГОСТ 14637

|

| 15К-3, 16К-3, 18К-3, 20К-3 по

ГОСТ 5520

|

| 16ГС-3, 09Г2С-3, 10Г2С1-3 по

ГОСТ 5520

|

| От -31 до -40 | Ст3пс4, Ст3сп4, Ст3Гпс4 по

ГОСТ 14637

|

| 15К-5, 16К-5, 18К-5, 20К-5 по

ГОСТ 5520

|

| 16ГС-6, 09Г2С-6, 10Г2С1-6 по

ГОСТ 5520

|

| От -41 до -60 | 09Г2С-8, 10Г2С1-8 по

ГОСТ 5520

|

Примечания 1. Для материалов, не приведенных в табл. 3, нижний температурный пределприменения должен определяться исходя из требований обязательных приложений 2-7.

2. Материалы для сосудов, устанавливаемых врайонах со средней температурой воздуха наиболее холодной пятидневки ниже -40 °С, выбираются специализированной научно-исследовательскойорганизацией.

3. Если при проверке качества стали насоответствие требованию табл. 3 окажется, что обязательные приложения 2-7 итабл. 3рекомендуют различные категории стали по ГОСТ14637 или ГОСТ5520, то необходимо применять сталь более высокой категории.

4. Пределы применения двухслойной стали определяются по основному слою.

5. Допускается испытаниесталей на ударный изгиб при средней температуре воздуха наиболее холоднойпятидневки для заданного района установки сосуда.

6.Пуск, остановку и испытание сосудов на герметичность в зимнее время следуетпроводить в соответствии с требованием обязательного приложения 17.

2.1.5. Материалы опорныхчастей сосудов, кронштейнов для крепления навесного оборудования и другихдеталей наружных приварных элементов должны удовлетворять требованиям табл. 3.

Элементы, привариваемыенепосредственно к корпусу изнутри или снаружи: лапы, цилиндрические опоры,подкладки под фирменные пластинки, опорные кольца под тарелки и др., должныизготавливаться из материалов, обладающих хорошей свариваемостью, и иметь сматериалом корпуса близкие значения коэффициентов линейного расширения. Приэтом разница в значениях коэффициентов линейного расширения не должна превышать10 %.

Примечания.

1. Допускается приварка к наружной поверхностикорпуса сосудов из аустенитных хромоникелевых сталейэлементов из углеродистой или низколегированной стали.Возможность приварки таких элементов, их протяженность и толщинаустанавливаются автором проекта.

2.Допускается применять листовую сталь и сортовой прокат марок Ст3кп2 и Ст3пс2толщиной не более 10 мм для приварных и неприварныхвнутренних элементов сосудов, работающих при температуре от -40 до +475 °С.

2.1.6. Углеродистая сталь кипящая не должна применяться:

в сосудах, предназначенныхдля сжиженных газов;

в сосудах, предназначенныхдля работы со взрыво- и пожароопасными веществами,вредными веществами 1-го и 2-го классов опасности по ГОСТ12.1.005, ГОСТ12.1.007 и средами, вызывающими коррозионное растрескивание (растворыедкого калия и натрия, азотнокислого калия, натрия, аммония и кальция, этаноламина, азотной кислоты, аммиачная вода, жидкий аммиак1 и др.) или вызывающими сероводородноерастрескивание и расслоение.

1При содержании влаги менее 0,2 %.

Примечание. Внутренние устройства, соприкасающиеся со взрыво- и пожароопасными средами, допускается выполнять из кипящей стали толщиной не более10 мм.

2.1.7. Сталь марки Ст3пскатегорий 3, 4, 5 толщиной более 12 мм до 25 мм допускается применять длясосудов объемом не более 50 м3, а толщиной 12 мм и менее - наравнесо сталью Ст3сп соответствующей категории.

2.1.8. Коррозионностойкиестали (лист, трубы, сварочные материалы, поковки и штампованные детали) приналичии требований в проекте должны быть проверены на стойкость противмежкристаллитной коррозии по ГОСТ 6032.

2.1.9. Применениематериалов, предусмотренных в обязательных приложениях 2-10, для изготовлениясосудов, работающих с параметрами, выходящими за установленные пределы, а такжеприменение материалов, не предусмотренных стандартом, допускаются вустановленном порядке Госгортехнадзором России на основании заключенияспециализированной научно-исследовательской организации. Копия решениявкладывается в паспорт сосуда.

Для сосудов 5-й группыдопускается применение новых материалов, расширение области применения материаловили изменение объема испытаний материалов по заключению специализированнойнаучно-исследовательской организации.

2.1.10. При отсутствиисопроводительных сертификатов на материалы или данных об отдельных видахиспытаний должны быть проведены испытания на предприятии-изготовителе сосуда всоответствии с требованиями стандартов или технических условий на эти материалыи требованиями настоящего стандарта.

2.1.11. Допускается посогласованию с разработчиком сосуда и специализированной научно-исследовательскойорганизацией применение материалов, указанных в табл. 3 и обязательных приложениях 2-10,по другим стандартам и техническим условиям, если качество материала по ним нениже устанавливаемого настоящим стандартом.

2.1.12. Дополнительныетребования к материалам, не предусмотренные стандартами или техническимиусловиями или предусмотренные в них «по требованию заказчика», должны бытьобязательно указаны в технической документации.

(обязательные приложения 2 и 3)

2.2.1. При заказеуглеродистых сталей обыкновенного качества по ГОСТ14637, углеродистых сталей и низколегированных по ГОСТ5520 должна быть указана категория стали.

При заказе сталей по ГОСТ5520 необходимо потребовать поставку стали с содержанием серы не более0,035 % и фосфора не более 0,035 %, а сталей марки 20К категорий 5 и 11 - поставкув нормализованном состоянии.

2.2.2. Коррозионностойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350 должнабыть заказана горячекатанной, термическиобработанной, травленной, с обрезной кромкой, с качеством поверхности по группеМ2б и требованием по стойкости против межкристаллитной коррозии. По указаниюразработчика сосуда должно быть оговорено требование по содержанию a-фазы.

2.2.3. Листовуюуглеродистую сталь марки Ст3сп и двухслойную сталь с основным слоем из сталимарки Ст3сп толщиной более 25 мм и сталь марки Ст3Гпс толщиной более 30 ммдопускается применять в соответствии с параметрами, предусмотреннымиобязательным приложением 2 при условии проведения испытания металла наударный изгиб на предприятии-изготовителе сосудов или их элементов.Испытание на ударный изгиб следует проводить на трех образцах. При этомвеличина ударной вязкости KCU должна быть не менее:

50 Дж/см2 (5 кгс×м/см2) притемпературе +20 °С;

30 Дж/см2 (3 кгс×м/см2) притемпературе -20 °С и после механического старения, ана одном образце допускается величина ударной вязкости не менее 25 Дж/см2(2,5 кгс×м/см2).

Примечание. Для проката по ГОСТ5520, ГОСТ14637, ГОСТ19281 допускается переводить сталь из одной категории в другую при условиипроведения необходимых дополнительных испытаний в соответствии с требованиямиуказанных стандартов.

(Измененная редакция, Изм. № 2).

2.2.4. Листовая стальтолщиной листа более 60 мм, предназначенная для сосудов, работающих поддавлением более 10 МПа (100 кгс/см2),должна подвергаться на предприятии-поставщике металла контролю ультразвуковымили другим равноценным методом. Методы контроля должны соответствовать ГОСТ22727, нормы контроля - классу 1 по ГОСТ 22727.

2.2.5.Листы из двухслойных сталей толщиной более 25 мм, предназначенные для сосудов,работающих под давлением более 4 МПа (40 кгс/см2), должны заказываться по

ГОСТ 10885

с учетом требований, соответствующих 1-му классу сплошностисцепления слоев.

Примечание. Применение двухслойных сталей других классов сплошностидопускается по согласованию со специализированной научно-исследовательскойорганизацией.

2.2.6.Допускается применение листового двухслойного проката и заготовок, полученных методом взрыва.

2.2.7. Заготовки деталей излистовой стали марки 20К по ТУ 14-1-3922 подлежатнормализации на предприятии-изготовителе сосудов (сборочных единиц, деталей).

Примечание. Если механические свойства металла листовпри поставке соответствуют требованиям ТУ 14-1-3922, что подтверждаетсяиспытаниями на предприятии-изготовителе сосудов (сборочных единиц, деталей),нормализацию заготовок деталей на предприятии-изготовителе можно непроизводить.

(обязательное приложение 4)

2.3.1. Электросварные трубыне допускается применять в трубных пучках теплообменных аппаратов,предназначенных для работы с веществами 1-го и 2-го классов опасности по ГОСТ12.1.005, ГОСТ12.1.007 (за исключением сероводорода при концентрации не более 0,03 % об.), и в сосудах, где смешениесред трубного и межтрубного пространств может привести к взрыву.

(Измененнаяредакция, Изм. № 2).

2.3.2. При заказе труб по ГОСТ10706 из сталей марок Ст3сп4 и Ст3сп5 необходимо оговорить поставку их всоответствии с требованиями для труб магистральных тепловых сетей и проведениеконтроля поперечных сварных швов неразрушающим методом.

2.3.3. При заказе труб по ГОСТ8731 и ГОСТ8733 следует оговорить поставку труб из сталей группы «В» с проведениемгидравлического испытания и, при необходимости, контроля макроструктуры,испытания на раздачу или сплющивание, или загиб.

Примечание. Контроль макроструктуры производится при давлении среды более 5 МПа(50 кгс/см2).

2.3.4. При заказе труб поГОСТ 550 из сталей марок 10, 20, 15Х5М и Х8, предназначенных для изготовлениятеплообменных аппаратов, необходимо оговорить поставку труб из сталей группы«А» (сортамент по ГОСТ550).

2.3.5.При заказе труб по

ГОСТ 9940

и

ГОСТ 9941

необходимо оговорить следующие требования:

партия должна состоять изтруб одной плавки и иметь единый документ о качестве с указанием химическогосостава и сведений о термической обработке;

глубина местной зачистки илишлифовки не должна выводить диаметр и толщину стенки за пределы минусовыхотклонений;

должны быть проведеныгидравлические испытания, испытания на стойкость против межкристаллитнойкоррозии, испытания на раздачу или сплющивание.

При заказе труб по ГОСТ9940 следует оговорить также и требования по очистке от окалины итермообработке труб.

2.3.6. При заказеэлектросварных труб из коррозионностойких сталей поТУ 14-3-1391 необходимо оговорить проведение испытания на стойкость противмежкристаллитной коррозии.

2.3.7. Трубы, закрепляемые всосудах методом развальцовки, должны испытываться на раздачу, в остальныхслучаях - на загиб или сплющивание в соответствии со стандартами на трубы.

2.3.8.Допускается применять бесшовные трубы без проведения гидравлического испытания на предприятии -изготовителе труб в следующих случаях:

если труба подвергается повсей поверхности контролю физическими методами (радиографическим,ультразвуковым или им равноценным);

для труб при рабочемдавлении до 5 МПа (50 кгс/см2), еслипредприятие-изготовитель труб гарантирует положительные результатыгидравлических испытаний.

(обязательное приложение 5)

2.4.1. Режимыковки и термической обработки поковок должны соответствовать установленным вдействующей технической документации.

2.4.2. Размеры поковкидолжны соответствовать конструкторской документации с припусками намеханическую обработку, технологическими напусками и допусками на точностьизготовления в соответствии с ГОСТ7062, ГОСТ7829 и ГОСТ 7505.

Качество поверхности,механические свойства поковок, допускаемые дефекты и методы устранения дефектовдолжны соответствовать требованиям ГОСТ8479, ГОСТ 25054, ГОСТ 26159.

В случае изготовленияпоковок по размерам, выходящим за пределы, предусмотренные ГОСТ8479 и ГОСТ 25054, требования к механическим свойствам поковок должны бытьоговорены в проекте.

2.4.3. Поковки из коррозионностойких сталей при наличии требования в проектедолжны испытываться на стойкость против межкристаллитной коррозии по ГОСТ 6032.

2.4.4.Поковки из углеродистых, низколегированных и среднелегированных сталей,предназначенные для работы под давлением более условного давления 6,3 МПа (63кгс/см2) и имеющие один из габаритных размеров (диаметр) более 200 мм итолщину более 50 мм, следует подвергать поштучному контролю ультразвуковым илидругим равноценным методом. Поковки, работающие под давлением не более условногодавления 6,3 МПа (63 кгс/см2), а такжепоковки из аустенитных и аустенитно-ферритныхвысоколегированных сталей, работающие под давлением более указанного условногодавления, должны подвергаться неразрушающему контролю при наличии этоготребования в проекте.

Контролю ультразвуковым илидругим равноценным методом следует подвергать не менее 50 % объема поковки.

Методика контроля и оценкакачества должна соответствовать требованиям ОСТ 26-11-09.

(Измененнаяредакция, Изм. № 2)..

2.4.5.Перед запуском в производство каждая поковка для плоских днищ (см. рис. 5), кроме поковок извысоколегированных сталей, должна быть проконтролирована ультразвуковым методомв зоне «А» по всей площади.

(обязательное приложение 7)

2.5.1. Отливки стальныедолжны применяться в термообработанном состоянии спроверкой механических свойств после термической обработки.

Вид и режим термическойобработки устанавливает предприятие - изготовитель отливок.

2.5.2. Сталь для отливокдолжна выплавляться в мартеновских или электрических печах, способ выплавкиуказывается в сертификате.

2.5.3. Отливки по форме иразмерам должны соответствовать требованиям проекта. Допускаемые отклонения поразмерам и массе отливок, а также припуски на механическую обработкупринимаются по 3 классу точности ГОСТ 26645.

(Измененная редакция, Изм. № 2)..

2.5.4. Качество поверхностиотливок должно соответствовать требованиям ГОСТ 977 исоответствующим техническим условиям.

2.5.5. На поверхностиотливок, подлежащих механической обработке, допускаются без исправлениядефекты, если глубина залегания их не превышает 2/3 припуска на механическуюобработку.

2.5.6. Дефекты отливок,влияющие на прочность и ухудшающие их товарный вид, подлежат исправлению. Виды,количество, размеры и расположение дефектов, подлежащих исправлению, а такжеспособы их исправления определяются соответствующими техническими условиями ичертежами заказчика на детали из отливок.

2.5.7. Отливки излегированных и коррозионностойких сталей подвергаютсяконтролю макро- и микроструктуры при наличии требований в технических условияхили проектах.

Исследование макро- имикроструктуры производится по инструкции предприятия-изготовителя.

2.5.8. Отливки из коррозионностойких сталей при наличии требований в проектедолжны быть испытаны на стойкость против межкристаллитной коррозии по ГОСТ 6032методом, указанным в проекте.

2.5.9. Образцы для испытаниямеханических свойств должны изготовляться в соответствии с требованиями ГОСТ 977.

2.5.10. Каждая полаяотливка, работающая при давлении свыше 0,07 МПа (0,7 кгс/см2),должна подвергаться гидравлическому испытанию пробным давлением, указанным втехнических условиях и ГОСТ356.

Испытание отливок, прошедшихна предприятии-изготовителе 100-процентный контроль неразрушающими методами,допускается совмещать с испытанием собранного узла или сосуда пробнымдавлением, установленным для узла или сосуда.

(обязательное приложение 6)

2.6.1. При заказеуглеродистых сталей обыкновенного качества по ГОСТ535 необходимо оговорить степень раскисления(спокойная, полуспокойная, кипящая) и категорию стали.

Категория стали должна бытьоговорена и при заказе стали по ГОСТ19281.

2.6.2. Призаказе коррозионностойких сталей по ГОСТ 5949 необходимо оговорить поставку их в термообработанном состоянии и проверку на стойкость противмежкристаллитной коррозии по ГОСТ 6032.

2.7.1. При выборе мароксталей для крепежных деталей фланцевых соединений, предусмотренных стандартами,следует руководствоваться стандартами на эти фланцы.

2.7.2. Требования кматериалам, виды их испытаний, пределы применения, назначение и условияприменения должны удовлетворять требованиям ОСТ26-2043.

2.7.3. Материалы крепежныхдеталей должны выбираться с коэффициентом линейного расширения, близким позначению коэффициенту линейного расширения материала фланца. При этом разница взначениях коэффициентов линейного расширения не должна превышать 10 %.

Допускается применятьматериалы шпилек (болтов) и фланцев с коэффициентами линейного расширения,значения которых отличаются между собой более чем на 10 % в случаях, когда:

это обосновано расчетом напрочность или экспериментальным исследованием;

расчетная температура фланцане более +100 °С для фланцевых соединений по ГОСТ12820¸-ГОСТ12822 и ГОСТ28759.2¸ГОСТ28759.4.

2.7.4. Допускается дляшпилек (болтов) из аустенитных сталей применять гайкииз сталей других структурных классов, предусмотренных в ОСТ26-2043.

2.7.5. Гайки и шпильки(болты) для соединений, работающих под давлением, должны изготавливаться изсталей разных марок.

Допускается изготавливатьшпильки (болты) и гайки из сталей одной марки. При этом твердость гаек должнабыть ниже твердости шпилек (болтов) не менее чем на 15 НВ.

2.7.6. Допускается применятькрепежные детали из сталей марок 30Х, 35Х, 38ХА, 40Х, 25Х1МФ, 30ХМА, 25Х2М1Ф,37Х12Н8Г8МФБ для соединений, работающих под давлением, до температуры -60 °С, а также гайки из стали марки 35 после закалки ивысокого отпуска для соединений, работающих под давлением, до температуры -46°С. В этом случае необходимо провести испытание образцов с острым надрезом (тип11 по ГОСТ9454) на ударный изгиб при рабочей температуре. Значение ударной вязкостина всех образцах должно быть не менее 30 Дж/см2(3 кгс×м/см2). Объемиспытаний - по ГОСТ20700.

Примечание: Испытанияна ударный изгиб при рабочей температуре проводятся только для шпилек.

(Измененная редакция, Изм. № 2).

2.7.7. Длина шпилек (болтов)должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1,5 шага резьбы.

2.7.8. Для фундаментныхболтов должны применяться стали по ГОСТ 24379.0. Допускаетсяприменять материал для фундаментных болтов по ОСТ26-2043.

1 Раздел разработан всоавторстве с ВНИИПТхимнефтеаппаратуры.

2.8.1. Сварочные материалы следует выбирать согласно требованиямобязательных приложений 11-162 в зависимости от условий применения и с учетом требований обязательныхприложений 2-10 и табл. 3.

2 Химическийсостав приведен в приложении 25.

Сварочные материалы, неуказанные в обязательных приложениях 11-16, могут применяться посогласованию со специализированной научно-исследовательской организацией.

2.8.2. Сварочные материалы,применяемые для изготовления сосудов (сборочных единиц, деталей), должныудовлетворять требованиям стандартов или технических условий. Качество ихарактеристики сварочных материалов должны подтверждатьсяпредприятием-поставщиком в соответствующих сертификатах. При отсутствиисертификата сварочные материалы должны проверяться на соответствие требованиямстандартов или технических условий на предприятии-изготовителе сосуда.

2.8.3. Электроды с покрытиемдля ручной дуговой сварки типов, предусмотренных ГОСТ9467 или ГОСТ 10052, должны обеспечивать механические свойства металла шваи наплавленного металла в соответствии с требованиями этих стандартов.

2.8.4. Механические свойстваметалла шва или наплавленного металла, выполненные не указанными в настоящемстандарте сварочными материалами или способами, должны быть не ниже требований,приведенных в табл. 4.

Таблица 4

Механические свойства металла шва и наплавленного металла

| Наименование сталей | Временное сопротивление разрыву | Относительное удлинение, % | Ударная вязкость KCU, Дж/см2 (кгс×м/см2) |

| при температуре +20 °С |

| Углеродистые, марганцовистые и марганцевокремнистые | Не ниже нижнего значения временного сопротивления разрыву основного металла, указанного в обязательных приложениях 18 и 19 для соответствующей марки стали | 18 | 50 (5,0) |

| Низколегированные хромистые и хромомолибденовые | 16 |

| Среднелегированные хромистые, хромомолибденовые и хромованадиевовольфрамовые | 14 |

| Высоколегированные с особыми свойствами | По стандарту или техническим условиям на сварочный материал или не менее 18 при отсутствии в стандарте данной характеристики | 70 (7,0) |

| Примечания. 1. В случае применения присадочных материалов при сварке сосудов, предназначенных для работы при температурах ниже -20 °С, значение ударной вязкости наплавленного металла должно удовлетворять требованиям табл. 16. 2. Допускается снижение значения временного сопротивления разрыву на одном из двух испытанных образцов не более чем на 7 %. 3. Нормы механических свойств металла шва или наплавленного металла для низко- и среднелегированных хромистых, хромомолибденовых, хромованадиевых и хромованадиевовольфрамовых сталей указаны после термической обработки согласно паспорту на сварочные материалы или после термической обработки, предусмотренной в подразд. 3.12. |

2.8.5. В случае отсутствия сертификата механические испытания металла шваили наплавленного металла должны проводиться на растяжение и ударный изгиб наобразцах по ГОСТ 6996.

2.8.6. В металле,наплавленном электродами, предназначенными для ручной сварки сталей аустенитного класса, содержание ферритной фазы должносоответствовать ГОСТ 10052 или техническим условиям (паспорту) на электроды.Необходимость определения ферритной фазы в металле швов, выполненных другимиспособами сварки сталей аустенитного класса,устанавливается проектом. Количество ферритной фазы должно соответствовать ОСТ26-3.

Сварочные материалы, непредусмотренные настоящим стандартом и предназначенные для сварки сосудов(сборочных единиц, деталей) из аустенитных сталей, работающихпри температуре выше 350 °С, при отсутствиисертификатных или паспортных указаний должны подвергаться контролю насодержание ферритной фазы в металле шва или наплавленном металле.

2.8.7. Ручная иавтоматическая наплавка поверхностей фланцев, люков и других деталей измалоуглеродистых и низколегированных сталей для сосудов из двухслойных сталейдолжна производиться сварочными материалами, указанными в обязательныхприложениях 12,14,16,в зависимости от марки коррозионностойкого слоя ирабочих условий, предусмотренных проектом. При этом первый (переходной) слойдолжен быть выполнен электродами типа Э-10Х25Н13Г2 или сварочной проволокойсв-06Х25Н12ТЮ или св-06Х25Н12Г2Т. Допускается применение сварочной лентыаналогичного химического состава.

Технология наплавки должнапредусматривать меры, ограничивающие разбавление шва углеродистой илинизколегированной сталью и предотвращающие образование хрупкой структуры.

(Измененная редакция, Изм. № 2)..

Примечание. По согласованию с разработчиком сосуда или специализированнойнаучно-исследовательской организацией допускается наплавка на поверхностьдеталей, предназначенных для работы в средах, вызывающих коррозионноерастрескивание.

2.8.8. Сварочные материалы,предназначенные для выполнения соединений из разнородных сталей, должнывыбираться согласно РТМ 26-298 для ручной дуговой и автоматической под флюсомсварки и согласно РТМ 26-378 для сварки в защитных газах.

2.8.9. Сварочные материалы(электроды и сварочная проволока), предназначенные для выполнения сварныхсоединений, к которым предъявляются требования по стойкости противмежкристаллитной коррозии, перед запуском в производство должны подвергатьсяиспытаниям на стойкость против межкристаллитной коррозии по ГОСТ 6032 безпровоцирующего нагрева.

Если сосуд или его детали впроцессе изготовления нагреваются выше 600 °С илиподвергаются термической обработке, необходимо проводить испытания образцов настойкость против межкристаллитной коррозии с учетом времени всех термическихпеределов, которым подвергаются сосуд или детали.

(Измененная редакция, Изм. № 2)..

2.8.10. При получениинеудовлетворительных результатов по какому-либо виду испытаний разрешаетсяпроведение повторных испытаний на удвоенном количестве образцов по видуиспытаний, давшему неудовлетворительные результаты.

2.8.11. Сертификаты ирезультаты испытаний сварочных материалов, если такие проводились, должныхраниться на предприятии-изготовителе.

3.1.1. Материалы передзапуском в производство должны быть проверены на соответствие требованиямпроекта, настоящего стандарта, стандартов или технических условий.

Копии сертификатов, а при ихотсутствии результаты испытаний материалов сборочных единиц и деталей сосудов,регистрируемых в органах Госгортехнадзора России, должны прилагаться к паспортусосуда.

3.1.2. Во время хранения итранспортирования материалов на предприятии-изготовителе сосудов должны бытьисключены повреждения материалов и обеспечена возможность сличения нанесенноймаркировки с данными сопроводительной документации.

3.1.3. На листах и плитах,принятых к изготовлению обечаек и днищ, должна быть сохранена маркировкаметалла. Если лист и плиту разрезают на части, на каждую из них должна бытьперенесена маркировка металла листов и плит.

Маркировка должна содержатьследующие данные:

марку стали (для двухслойнойстали - марки основного и коррозионностойкого слоя);

номер партии-плавки;

номер листа (для листов сполистными испытаниями и двухслойной стали);

клеймо техническогоконтроля.

Маркировка наносится всоответствии с требованиями п. 7.1.4.

Маркировка должна находитьсяна стороне листа и плиты, не соприкасающейся с рабочей средой, в углу нарасстоянии 300 мм от кромок.

Примечание. Маркировке, нанесенной предприятием-поставщиком на листе или плите,допускается присваивать условный регистрационный номер. Условныйрегистрационный номер наносится на заготовку при переносе маркировки иприсваивается документу о качестве.

3.1.4. Методы разметкизаготовок деталей из сталей аустенитного класса марок12Х18Н10Т, 10Х17Н13М3Т, 08Х17Н15М3Т и др. и двухслойных сталей с коррозионностойким слоем из этих сталей не должны допускатьповреждений рабочей поверхности деталей.

Кернение допускается только по линииреза.

3.1.5. На поверхностиобечаек и днищ не допускаются риски, забоины, царапины, раковины и другиедефекты, если их глубина превышает минусовые предельные отклонения,предусмотренные соответствующими стандартами и техническими условиями, или еслипосле зачистки их толщина стенки будет менее допускаемой по расчету.

3.1.6. Поверхности деталейдолжны быть очищены от брызг металла, полученных в результате термической(огневой) резки и сварки.

3.1.7. Заусенцы должны бытьудалены и острые кромки деталей и узлов притуплены.

3.1.8. Предельные отклоненияразмеров, если в чертежах или нормативно-технической документации не указаныболее жесткие требования, должны быть:

для механическиобрабатываемых поверхностей: отверстий Н14, валов h4, остальных ± по ГОСТ 25347;

по ГОСТ 25347;

для поверхностей безмеханической обработки, а также между обработанной и необработаннойповерхностями - в соответствии с табл. 5.

Таблица 5

Предельные отклонения размеров поверхностей

| Размеры, мм | Предельные отклонения по

ГОСТ 25347

и ГОСТ 26179 |

| отверстий | валов | остальных |

| До 500 | Н17 | h7 |

|

| Свыше 500 до 3150 | Н16 | h6 |

|

| Свыше 3150 | Н15 | h5 |

|

Оси резьбовых отверстий деталей внутренних устройств должны бытьперпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть впределах 15-й степени точности по ГОСТ 24643, если не предъявляются в чертежахили нормативно-технической документации более жесткие требования.

3.1.9. Методы сборкиэлементов под сварку должны обеспечивать правильное взаимное расположениесопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности,предусмотренной технологическим процессом.

3.1.10. Разделка кромок изазор между кромками деталей, подлежащих сварке, должны соответствоватьтребованиям чертежей и стандартов на сварные швы.

3.1.11. Сварщик долженприступать к сварочным работам только после установления отделом техническогоконтроля правильности сборки и зачистки всех поверхностей, подлежащих сварке.

3.1.12. Покрытие (эмалью,свинцом, лаком, резиной, эбонитом и др.) и подготовка под покрытие внутреннейповерхности сосуда при наличии требования в технической документации должныпроводиться по документации предприятия-изготовителя.

3.2.1. Обечайки диаметром до1000 мм должны изготавливаться не более чем с двумя продольными швами.

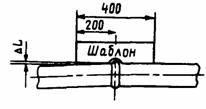

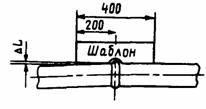

Обечайки диаметром свыше1000 мм должны изготавливаться из листов максимально возможной длины. Вставкидопускаются шириной не менее 400 мм для сосудов 1, 2, 3, 4-й групп и не менее200 мм для сосудов 5-й группы.

3.2.2. Отклонение в длинеразвертки окружности взаимостыкуемых обечаек должнообеспечивать выполнение требований п. 3.10.9. Замер длины разверткипроизводится с двух концов заготовки обечайки.

3.3.1.После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующимтребованиям:

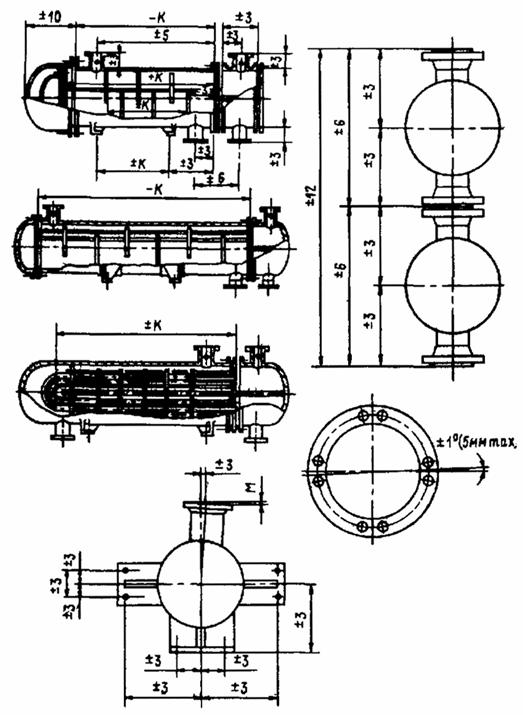

а) отклонение по длине неболее ±0,3 % от номинальной длины, но не более ±75 мм;

б) отклонение отпрямолинейности не более 2 мм на длине 1 м, но не более 20 мм при длине корпусадо 10 м и не более 30 мм при длине корпуса свыше 10 м.

При этом местнаянепрямолинейность не учитывается:

в местах сварных швов;

в зоне вваркиштуцеров и люков в корпус;

в зоне конусности обечайки,используемой для достижения допустимых смещений кромок в кольцевых швахсосудов, имеющих эллиптические или отбортованные конические днища;

в) отклонение от прямолинейностикорпуса (без днищ) сосудов с внутренними устройствами, устанавливаемыми всобранном виде, не превышает величину номинального зазора между внутреннимдиаметром корпуса и наружным диаметром устройства на участке установки.

Усиления кольцевых и продольныхшвов на внутренней поверхности корпуса должны быть зачищены в местах, где онимешают установке внутренних устройств.

Усиления сварных швов неснимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойкихсталей; при этом у деталей внутренних устройств делают местную выемку в местахприлегания к сварному шву. В случае, когда зачистка таких внутренних швовнеобходима, должна быть предусмотрена технология сварки, обеспечивающаякоррозионную стойкость зачищенного шва.

3.3.2.Отклонение внутреннего (наружного) диаметра корпуса сосудов, за исключениемтеплообменных аппаратов, допускается не более ±1 % номинального диаметра.

Относительная овальность «а»корпуса сосудов (за исключением теплообменных аппаратов, а также аппаратов,работающих под вакуумом или наружным давлением) не должна превышать 1 %.Величина относительной овальности определяется:

в местах, где не установленыштуцера и люки, по формуле

,

,

в местах установки штуцерови люков по формуле

,

,

где Dmах, Dmin - соответственно наибольшийи наименьший внутренние диаметры корпуса, измеренные в одном поперечномсечении, d - внутренний диаметр штуцера или люка.

Значение «а» допускаетсяувеличивать до 1,5 % для сосудов при отношении толщины корпуса к внутреннемудиаметру не более 0,01.

Значение «а» для сосудов,работающих под вакуумом или наружным давлением, должно быть не более 0,5 %.

Значение «а» для сосудов бездавления (под налив) должно быть не более 2 %.

3.3.3. Для выверкигоризонтального положения базовая поверхность горизонтального сосуда должнабыть указана в технической документации. На одном из днищ корпуса должны бытьнанесены несмываемой краской две контрольные риски для выверки боковогоположения сосуда на фундаменте.

3.3.4. Для выверкивертикального положения вверху и внизу корпуса под углом 90° должны бытьпредусмотрены у изолируемых колонных аппаратов две пары приспособлений по ОСТ36-18, а у неизолируемых две пары рисок.

3.3.5. Корпуса вертикальныхсосудов с фланцами, имеющими уплотнительные поверхности «шип-паз» или«выступ-впадина», для удобства установки прокладки следует выполнять так, чтобыфланцы с пазом или впадиной были нижними.

3.4.1. Качество сварных швовднищ после штамповки должно соответствовать требованиям подразд.3.11.

Контроль качества сварныхшвов днищ после штамповки производится в объемах и методами, предусмотренными в разд. 5.

3.4.2. Смещение кромоксвариваемых заготовок днищ не должно превышать 10 % толщины листа, но не более3 мм, а для двухслойных сталей со стороны плакирующего слоя смещение стыкуемыхкромок должно соответствовать величинам, указанным втабл. 14.

(Измененная редакция, Изм. № 2)..

3.4.3. Днища,изготовленные из коррозионностойкой стали аустенитного класса методом горячей штамповки или горячего фланжирования, а также днища, прошедшие термообработку илигорячую правку, должны быть очищены от окалины, если это требованиепредусмотрено технической документацией. Пассивирование рабочей поверхностиднищ производится по требованию технической документации.

3.4.4. Отклонениевнутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферическогоднища допускается не более ±1 % номинального диаметра. Относительная овальностьдопускается не более 1 %.

3.4.5. Готовое днище,являющееся товарной продукцией, должно иметь маркировку:

товарный знак илинаименование предприятия-изготовителя;

номер днища по системенумерации предприятия-изготовителя;

марку материала;

условное обозначение;

клеймо техническогоконтроля.

Надписи «товарный знак» или«предприятие-изготовитель», «номер днища» допускается не наносить посогласованию с заказчиком.

Маркировка наносится всоответствии с требованием п. 7.1.4. Маркировка должна находиться на наружной выпуклой поверхности днища.

Днища эллиптические

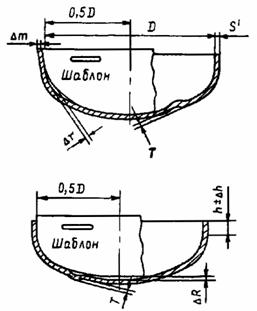

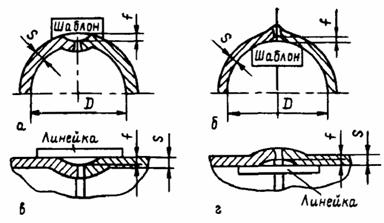

3.4.6. Отклонения размеров иформы днищ (рис. 7) не должны превышать значений, указанных в табл. 6, 7, 8.

Рис. 7. Отклонения размеров иформы эллиптического днища

Таблица 6

Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) наэллипсоидной части днища

| Диаметр днища, D, мм | Предельное отклонение высоты цилиндрической части, Dh, мм | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части, Т, мм |

| До 720 | ±5 | 2 |

| От 800 до 1300 | 3 |

| От 1320 и более | 4 |

Примечания 1. Высота отдельной вогнутости иливыпуклости Т на эллипсоиднойчасти днища, изготавливаемого на фланжировочномпрессе, допускается до 6 мм.

2. На цилиндрической части днища недопускаются гофры высотой более 2 мм.

3. Высота эллипсоидной части днищаобеспечивается оснасткой.

Таблица 7

Допуски наклона цилиндрической части

| Толщина днища, S', мм | Допуски наклона, Dm, мм |

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | 8 |

Таблица 8

Допуски формы эллипсоидной поверхности

| Диаметр днищ, D, мм | Зазор между шаблоном и эллипсоидной поверхностью, мм |

| Dr | DR |

| До 530 | 4 | 8 |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 | 41 |

3.4.7. Для днищ, изготавливаемых штамповкой,допускается утонение в зоне отбортовки до 15 % от исходной толщинызаготовки.

3.4.8. Контроль формыготового днища следует производить шаблоном длиной 0,5 внутреннего диаметраднища. Высота цилиндрической части должна измеряться приложением линейки по ГОСТ427.

Днища полусферические

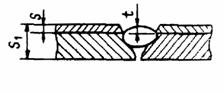

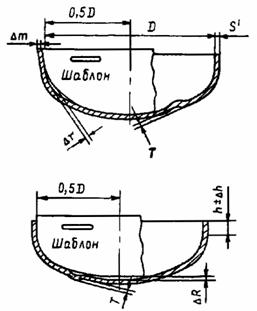

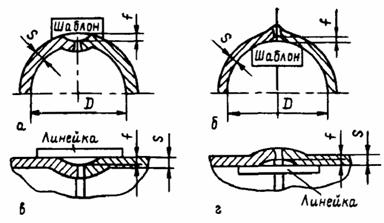

3.4.9. Высота отдельнойвогнутости или выпуклости Т (рис. 8-а) на поверхности днищ должна быть не более 4мм.

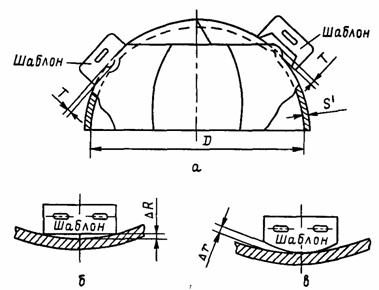

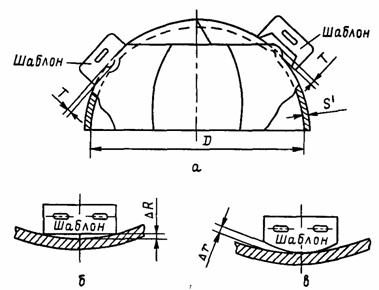

3.4.10. Зазоры DR и Dr между шаблоном исферической поверхностью днища из лепестков и шарового сегмента (рис. 8-б, в)должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм привнутреннем диаметре более 5000 мм. Величина зазора DR может быть увеличена в 2раза, если S'³0,8S (S - толщина обечайки, S' -толщина днища).

Рис. 8. Отклонение формы полусферического днища

3.4.11. Зазоры DR и Dr между шаблоном исферической поверхностью штампованного днища должны быть не более значений,указанных в табл. 8.

3.4.12. Контроль формыготового днища производится шаблоном длиной не менее 1/6 внутреннего диаметраднища.

Конические днища (переходы)

3.4.13. У конических днищ(переходов) продольные и кольцевые швы смежных поясов могут располагаться непараллельно образующей и основанию конуса. При этом должны выполнятьсятребования п. 3.10.7.

3.4.14. Утонение толщиныстенки отбортовки конических днищ (переходов),изготовляемых штамповкой, должно соответствовать требованию п. 3.4.7.

3.4.15. Отклонения высотыцилиндрической части днища допускаются не более +10 и -5 мм.

Днища плоские

3.4.16. Отклонение отплоскостности для плоских днищ по ГОСТ 12622 и ГОСТ12623 не должно превышать требований по отклонению от плоскостности на листпо ГОСТ19903 и ГОСТ10885.

3.4.17. Отклонение отплоскостности для плоских днищ, работающих под давлением, после приварки их кобечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20мм при условии, что в технической документации не указаны более жесткиетребования.

3.5.1. Техническиетребования к фланцам сосудов и фланцам арматуры должны отвечать соответственно ГОСТ28759.5 и ГОСТ12816.

Фланцы с гладкойуплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп.

При выборе материалапрокладок следует учитывать условия эксплуатации сосуда. Сведения о прокладкахдолжны указываться в технической документации на сосуд.

Примечание. Этоограничение не, распространяется на фланцы эмалированных и гуммированныхсосудов, а также в случае применения спирально-навитых прокладок сограничительными кольцами.

(Измененная редакция, Изм. № 2)..

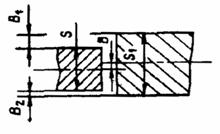

3.5.2. Фланцы приварныевстык должны изготавливаться из поковок, штамповок или бандажных заготовок.

Фланцы приварные встыкдопускается изготавливать:

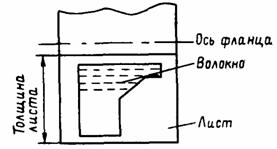

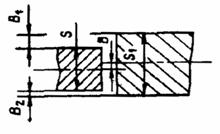

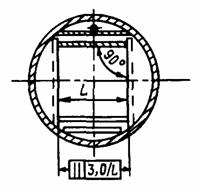

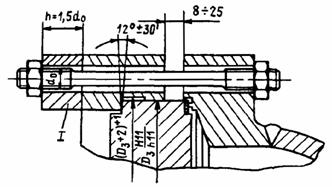

вальцовкой заготовки поплоскости листа (рис. 9) для сосудов, работающих под давлением не болееусловного давления 2,5 МПа (25 кгс/см2);

путем гибакованых полос для сосудов, работающих под давлением не более условного давления6,3 МПа (63 кгс/см2);

методом точения из сортовогопроката.

Рис. 9. Схема вальцовки фланца приварного встык по плоскости листа

При этом сварные швы должныбыть в дополнение к требованиям разд. 4 проконтролированырадиографическим или ультразвуковым методом в объеме 100 %.

3.5.3. Плоские фланцыдопускается изготавливать сварными из частей приусловии выполнения сварных швов с полным проваром по всему сечению фланца.

Качество радиальных сварныхшвов должно быть проверено радиографическим или ультразвуковым методом в объеме100 %.

Сварные швы плоских фланцевиз низколегированных (марок 16ГС, 09Г2С, 10Г2С1) и аустенитно-ферритных сталей,применяемых при температурах ниже -20 °С,дополнительно испытываются на ударный изгиб при минимальной рабочейтемпературе.

Сварные швы фланцев из аустенитных хромоникелевых и аустенитно-ферритных сталейдополнительно должны испытываться на стойкость против межкристаллитной коррозиив соответствии с требованиями подразд. 5.4.

3.5.4. Фланцы для сосудов издвухслойной стали должны изготавливаться из стали основного слоя двухслойнойстали или из стали этого же класса с защитой уплотнительной и внутреннейповерхностей фланца от коррозии наплавкой или облицовкой изкоррозионно-стойкой стали.

Фланцыштуцеров, патрубки которых изготовлены из хромоникелевой аустенитнойстали в соответствии с требованиями п. 3.6.1, допускается применятьиз той же стали, если это предусмотрено в конструкторской документации.

3.5.5. Для контролягерметичности сварных соединений облицовки фланцев необходимо предусматриватьконтрольные отверстия под резьбу М10 по ГОСТ8724.

3.6.1.Патрубки штуцеров и люков сосудов из двухслойных сталей могут быть изготовлены:

из двухслойной стали той жемарки или того же класса;

с коррозионностойкойнаплавкой внутренней поверхности патрубка;

с применением облицовочныхгильз.

Толщина наплавленного слоядолжна быть не менее 3 мм после механической обработки и не менее 5 мм приналичии требований по межкристаллитной коррозии. Толщина облицовки должна бытьне менее 3 мм.

Патрубки штуцеров сосудов издвухслойной стали с основным слоем из углеродистой или марганцевокремнистойстали и плакирующим слоем из хромистой коррозионностойкойстали или хромоникелевой аустенитной стали допускается изготавливать из хромоникелевой аустенитной стали при соблюдении следующих условий:

условный проход патрубка неболее 100 мм, расчетная температура не более 400 °Снезависимо от режима работы сосуда;

условный проход патрубка неболее 200 мм, расчетная температура не более 250 °С ирежим работы сосуда непрерывный или периодический с количеством циклов не более1000.

3.6.2. Торцы патрубковштуцеров и люков из двухслойной стали и швы приварки их к корпусу должны бытьзащищены от корродирующего действия среды наплавкойили накладкой.

Толщина наплавленного слоядолжна быть не менее указанной в п. 3.6.1. Толщина накладок должна быть не менее 3 мм.

3.6.3. Отверстия и разделкакромок при установке бобышек, штуцеров и люков на продольных швахцилиндрических и конических частей корпусов и сварных швах выпуклых днищ,сосудов из хромомолибденовых сталей должны быть выполнены только механическимспособом.

3.6.4. При установкештуцеров и люков:

позиционное отклонение (врадиусном измерении) осей штуцеров и люков допускается не более ±10 мм;

отклонения диаметровотверстий под штуцера и люки должны быть в пределах зазоров, допускаемых длясварных соединений по конструкторской документации;

оси отверстий для болтов ишпилек фланцев не должны совпадать с главными осями сосудов и должнырасполагаться симметрично относительно этих осей, при этом отклонение отсимметричности допускается не более ±5°;

отклонение по высоте(вылету) штуцеров допускается не более ±5 мм.

(Измененная редакция, Изм. № 2)..

3.6.5. Для контроля нагерметичность при наличии облицовочной гильзы необходимо предусмотретьконтрольное отверстие с резьбой М10 по ГОСТ8724.

(Измененная редакция, Изм. № 2)..

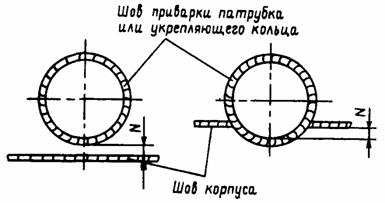

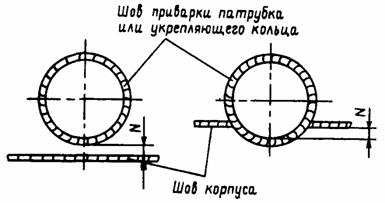

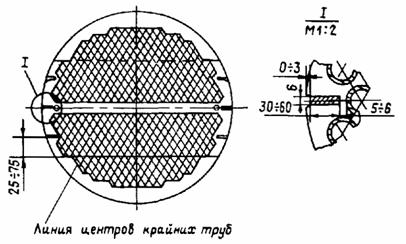

3.6.6. При приварке бобышек,патрубков штуцеров и люков, укрепляющих колец расстояние N между краем швакорпуса и краем шва приварки детали (рис. 10) принимается в соответствиис требованиями п. 3.10.6.

Рис. 10. Схема определения расстояния между краем шва корпуса и краемшва приварки детали

Расстояние между швами нерегламентируется:

при приварке бобышек кпатрубкам штуцеров;

в случае осесимметричногорасположения привариваемой детали на сварном шве корпуса.

3.6.7. Укрепляющие кольцадопускается изготавливать из частей, но не более чем из четырех. При этомсварные швы должны выполняться с проваром на полную толщину кольца.

В каждомукрепляющем кольце или каждой его части, если сварка частей производится послеустановки их на сосуд, должно быть не менее одного контрольного отверстия срезьбой М10 по ГОСТ8724. Контрольное отверстие должно располагаться в нижней части кольца илиполукольца по отношению к сосуду, устанавливаемому в эксплуатационноеположение, и оставаться открытым.

3.6.8. Укрепляющие кольцадолжны прилегать к поверхности укрепляемого элемента. Зазор допускается неболее 3 мм. Зазор контролируется щупом по наружному диаметру укрепляющегокольца.

3.7.1. При изготовлениигнутых змеевиков должны выполняться следующие условия:

а) расстояние между сварнымистыками в змеевиках спирального, винтового и других типов должно быть не менее4 м. Длина замыкающей трубы с каждого конца должна быть не менее 500 мм, заисключением случая приварки к замыкающей трубе патрубка, штуцера или отвода.

При горячей гибке труб с наполнителем допускается не более одногосварного стыка на каждом витке при условии, что расстояние между сварнымистыками не менее 2 м;

б) в змеевиках с приварнымидвойниками (колена двойные) на прямых участках труб длиной 2 м и болеедопускается один сварной стык, исключая швы приварки двойников.

Примечание. При горячей гибке вручную труб снаполнителем для змеевиков с диаметром витка не более 1,3 м допускается неболее двух стыков на каждом витке. Для змеевиков с диаметром витка более 1,3 мколичество стыков не нормируется, но при этом расстояние между стыками должнобыть не менее 2 м.

3.7.2. Для сварки стыковтруб могут применяться все виды сварки, за исключением газовой сварки, при соблюдениитребований подразд. 3.10-3.12.

3.7.3.Применение газовой сварки допускается только для труб условным диаметром до 80мм с толщиной стенки не более 4 мм.

3.7.4. Грат снаружи и внутритрубы после контактной сварки должен удаляться методом, принятым напредприятии-изготовителе.

Концы труб, подлежащиеконтактной сварке, должны быть очищены снаружи и внутри от грязи, масла,заусенцев. При этом не допускается исправление дефектов, дефектные стыки должныбыть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной неменее 200 мм.

3.7.5. На каждый крайнийсварной стык, независимо от способа сварки, наносится клеймо, позволяющееустановить фамилию сварщика, выполнявшего эту работу.

Место клеймения должнорасполагаться на основном металле на расстоянии неболее 100 мм от стыка.

3.7.6. Отклонение отперпендикулярности торца труб наружным диаметром не более 100 мм относительнооси трубы не должно превышать:

0,4 мм при контактнойсварке;

0,6 мм при газовой иэлектродуговой сварке.

Отклонение отперпендикулярности торца труб наружным диаметром более 100 мм должносоответствовать нормам, принятым на предприятии-изготовителе.

3.7.7. Холодная раздача концовтруб из углеродистой стали при их подгонке допускаетсядля труб наружным диаметром не более 83 мм и толщиной стенки не более 6 мм навеличину не более чем на 3 % от внутреннего диаметра трубы.

3.7.8. Отклонение от круглости в местах гиба труб исужение внутреннего диаметра в зоне сварных швов не должны превышать 10 % отнаружного диаметра труб. Отклонение от круглостиследует проверять для труб диаметром не более 60 мм при радиусе гиба менее четырех диаметров пропусканием контрольногошара, а для остальных труб - измерением наружного диаметра.

(Измененнаяредакция, Изм. № 1)..

Диаметр контрольного шарадолжен быть равен:

0,9 d для труб без гибов, за исключением труб с подкладными остающимисякольцами (d - фактический наименьший внутренний диаметр труб);

0,8 d для гнутых сварных труб, заисключением гнутых труб в горячем состоянии или с приварными коленами;

0,86 d длягнутых в горячем состоянии труб;

0,75 d длягнутых труб с приварными коленами.

Отклонение от номинальногоразмера диаметра контрольного шара не должно превышать 1,5 мм.

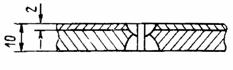

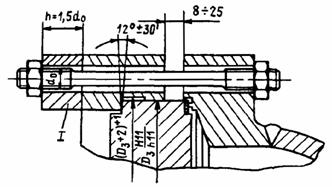

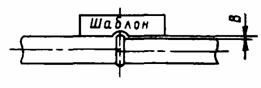

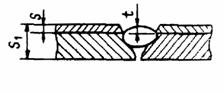

3.7.9. Смещение кромок В стыкуемых труб (рис. 11) в стыковых соединенияхопределяется шаблоном и щупом и не должно превышать значений, указанных в табл.9.

Рис. 11. Схема определения смещения кромок стыкуемых труб

Таблица 9

Смещение кромок стыкуемых труб

| Номинальная толщина стенки трубы, 8, мм | В, мм |

| До 3 | 0,2S |

| Свыше 3 до 6 | 0,1S+0,3 |

| Свыше 6 до 10 | 0,15S |

| Свыше 10 до 20 | 0,05S+1,0 |

| Свыше 20 | 0,1S, но не более 3 мм |

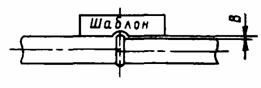

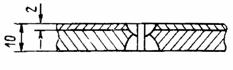

3.7.10. Отклонение от прямолинейности DL оситрубы на расстоянии 200 мм от оси шва (рис. 12) определяется шаблоном ищупом и не должно превышать значений, указанных втабл. 10.

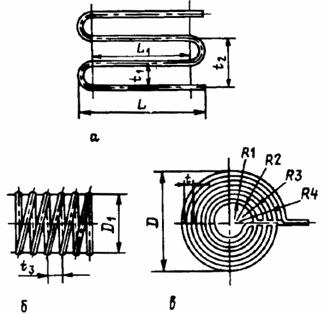

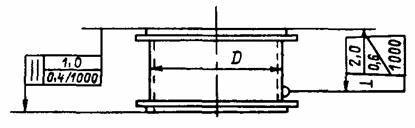

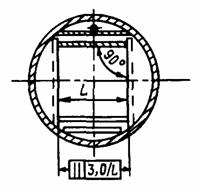

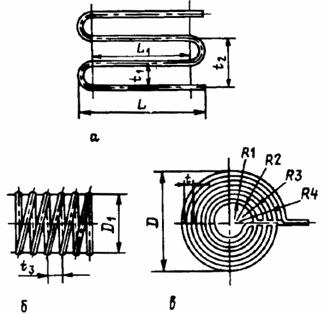

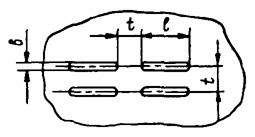

3.7.11. При изготовлениигнутых змеевиков (рис. 13-а, в) предельные отклонения размеров должныбыть следующие; ±6 мм - для L; ±5 мм - для L1 и t2; ±4 мм - для t1; ±10 мм - для D.

Рис. 12. Схема определения отклонения от прямолинейности оси трубы

Таблица 10

Отклонение от прямолинейности оси трубы

| Номинальная толщина стенки трубы, S, мм | DL, мм |

| До 3 | 0,2S+1,0 |

| Свыше 3 до 6 | 0,1S+1,3 |

| Свыше 6 до 10 | 0,15S+1,0 |

| Свыше 10 до 20 | 0,05S+2,0 |

| Свыше 20 | 0,1S+1,0, но не более 4 мм |

Рис. 13. Размеры гнутыхзмеевиков

Предельные отклонениярадиусов R1, R2, R3, R4, диаметра D1 шага t3 (рис. 13-б, в)и излома оси в швах приварки выводов устанавливаются чертежомпредприятия-изготовителя.

Примечание. Допускается отклонение размеров L и L1(если эти размеры больше 6 м)увеличить на 1 мм на каждый 1 м длины, но не более чем на 10 мм на всюдлину.

3.7.12. Контроль сварныхшвов змеевиков следует проводить в соответствии с требованиями подразд. 5.2-5.10.

Объем контроля сварных швоврадиографическим или ультразвуковым методом должен быть не менее указанного в табл. 20. Группа змеевика определяется по табл. 1.

3.7.13. Змеевики должныподвергаться гидравлическому испытанию до установки в сосуд пробным давлением,указанным в чертежах предприятия-изготовителя. При испытании не должно бытьпризнаков течи и потения.

3.7.14. (Исключен, Изм. № 2).

3.8.1. Отводы должныудовлетворять требованиям ГОСТ17375, ГОСТ17380 и чертежам предприятия-изготовителя.

3.8.2. Отводы должныизготавливаться с углом гиба 45, 60, 90 и 180°.

Отводы, гнутые из труб подуглом 180°, допускается изготавливать сварными из двухотводов под углом 90°.

Изменение угла гиба допускается по соглашению с заказчиком.

3.8.3. Крутоизогнутые отводымогут изготавливаться из труб и листового проката. Применение секторных отводовв сосудах 1-й и 2-й групп не допускается.

3.8.4. Каждый штампосварнойотвод должен подвергаться гидравлическому испытанию пробным давлением,указанным в ГОСТ356.

Гидравлическое испытаниеотводов допускается совмещать с гидравлическим испытанием труб.

Гидравлическое испытаниедопускается заменять 100-процентным контролем сварных швов радиографическим илиультразвуковым методом.

3.8.5. Предельные отклоненияразмеров и допуск плоскостности торцов D отводов и труб гнутых не должны превышать значений, указанных в табл. 11.

Таблица 11

Предельные отклонения размеров и допуск плоскостности отводов и гнутыхтруб

| Толщина отводов или гнутых труб, S, мм | Предельные отклонения, мм | Допуск плоскостности, D, мм |

| внутреннего диаметра | толщины стенки |

| От 2,5 до 3,0 | ±0,5 | ±0,125S | ±0,5 |

| От 3,5 до 4,5 | ±1,0 | ±1,0 |

| От 5,0 до 6,0 | ±1,5 | ±11,5 |

| От 7,0 до 8,0 | ±2,0 |

| От 9,0 до 15,0 | ±2,5 |

| От 16,0 и более | ±3,0 |

(Измененная редакция, Изм. № 2)..

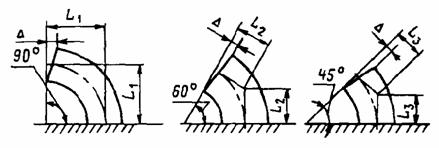

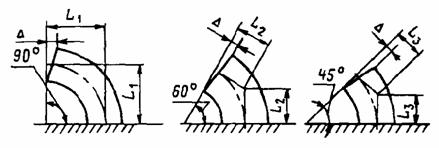

Предельныеотклонения размеров L1, L2, L3 отводов (рис. 14) недолжны превышать значений, указанных в табл. 12.

Рис. 14. Схема определения размеров L1, L2, L3, Dотводов в зависимости от угла гиба

Таблица 12

Предельные отклонения размеров L1, L2, L3 отводов

| Условный проход отводов, мм | Предельные отклонения размеров L1, L2, L3 мм |

| До 125 | ±2,0 |

| Свыше 125 до 200 | ±3,0 |

| Свыше 200 до 350 | ±4,0 |

| Свыше 350 до 500 | ±5,0 |

| Свыше 500 | ±6,0 |

3.9.1. Сварка корпусов иприварка к ним деталей сосудов 1, 2, 3, 4-й групп, а также сварка внутреннихустройств, если они относятся к указанным группам, должна проводитьсясварщиками, сдавшими экзамены в соответствии с Правилами аттестации сварщиков,утвержденными Госгортехнадзором России, и имеющими удостоверение установленнойформы.

3.9.2. Сосуды в зависимостиот конструкции и размеров могут быть изготовлены с применением всех видовпромышленной сварки, за исключением газовой сварки. Использование газовойсварки допускается только для труб змеевиков в соответствии с требованием п. 3.7.3.

3.9.3. Сварка сосудов(сборочных единиц, деталей) должна производиться в соответствии с требованиямитехнических условий на изготовление или технологической документации.

Технологическая документациядолжна содержать указания по:

технологии сваркиматериалов, принятых для изготовления сосудов (сборочных единиц, деталей);

применению присадочныхматериалов;

видам и объему контроля;

предварительному исопутствующему подогреву;

термической обработке.

3.9.4. Прихватка свариваемыхсборочных узлов и деталей производится с применением сварочных материалов,указанных в обязательных приложениях 11-16. Прихватка должнавыполняться квалифицированными сварщиками.

3.9.5. Для предотвращенияхолодных трещин все сварочные работы при изготовлении сосудов (сборочных единици деталей) должны производиться при положительных температурах в закрытыхотапливаемых помещениях.

Сварку сосудов (сборочныхединиц и деталей) из хромистых, хромомолибденовых и хромованадиевовольфрамовыхсталей следует производить с подогревом, режим которого определяетсятехнологическим процессом.

При выполнении сварочныхработ на открытой площадке сварщик и место сварки должны быть защищены отнепосредственного воздействия дождя, ветра и снега. Температура окружающеговоздуха должна быть не ниже указанной в табл. 13.

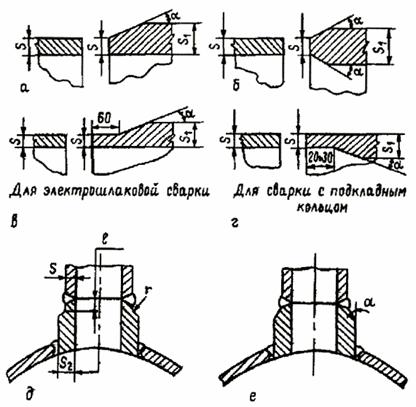

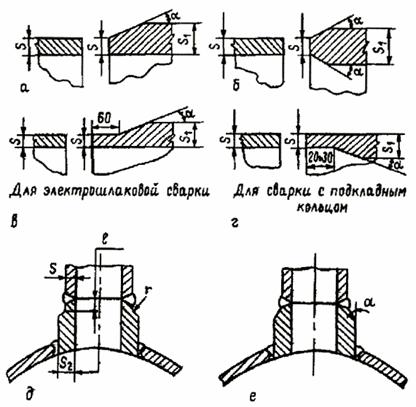

3.9.6. Форма подготовкикромок должна соответствовать требованиям стандартов, нормативно-техническойдокументации и проекта.

Кромки подготовленных подсварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, а дляэлектрошлаковой сварки - на ширину не менее 50 мм. Кромки не должны иметьследов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходитьвизуальный осмотр для выявления пороков металла. Не допускаются расслоения,закаты, трещины, а для двухслойнойстали - также и отслоения коррозионностойкого слоя.

Таблица 13

Температура окружающего воздуха при сварке сосудов

| Материалы | Температура окружающего воздуха при сварке металла толщиной |

| не более 16 мм | более 16 мм |

| Углеродистая сталь с содержанием углерода менее 0,24 %, низколегированные марганцовистые и марганцевокремнистые стали и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до -20 °С сварка без подогрева При температуре ниже -20 °С сварка с подогревом до 100-200 °С | Ниже 0°С до -20 °С* сварка с подогревом до 100-200 °С |

| Углеродистая сталь с содержанием углерода от 0,24 до 0,28 % | Ниже 0 °С до -10 °С* сварка без подогрева | Ниже 0 °С до -10 °С* сварка с подогревом до 100-200 °С |

| Низколегированные хромомолибденовые стали (марок 12МХ, 12ХМ, 15ХМ) и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до -10 °С* сварка с подогревом до 250-350 °С |

| Стали марок 15Х5, 15Х5М, 15Х5ВФ, Х8, Х9М, 12Х8ВФ и т. п. | Не ниже 0 °С |

| Высоколегированные, хромоникельмолибденовые и хромоникелевые стали аустенитного класса и коррозионностойкого слоя из этих сталей в двухслойной стали | Ниже 0 °С до -20°С* сварка без подогрева |

*При температуре ниже указанной сварка недопускается.

При толщине листовогопроката более 36 мм зона, прилегающая к кромкам, дополнительно должна контролироватьсяультразвуковым методом на ширине не менее 50 мм для выявления трещин,расслоений и т. д.

Не допускаются дефектыплощадью более 1000 мм2причувствительности контроля Д5Э по ГОСТ 22727. На одном метре длиныконтролируемой кромки допускается не более трех зафиксированных дефектов приминимальном расстоянии между ними 100 мм.

В случае обнаружениянедопустимых дефектов исправления производятся в соответствии с Инструкцией наисправление методом дуговой сварки строчечных дефектов, выявляемых в процессеизготовления толстостенной нефтехимической аппаратуры.

3.9.7. Все сварные швыподлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы.

Клеймо наносится нарасстоянии 20-50 мм от кромки сварного шва с наружной стороны. Если шов с наружнойи внутренней сторон заваривается разными сварщиками, клейма ставятся только снаружной стороны через дробь: в числителе клеймо сварщика с наружной сторонышва, в знаменателе - с внутренней стороны. Если сварные соединения сосудавыполняются одним сварщиком, то допускается клеймо ставить около таблички илина другом открытом участке.

У продольных швов клеймодолжно находиться в начале и в конце шва на расстоянии 100 мм от кольцевогошва. На обечайке с продольным швом длиной менее 400 мм допускается ставить одноклеймо. Для кольцевого шва клеймо должно выбиваться в месте пересечениякольцевого шва с продольным и далее через каждые 2 м, но при этом должно бытьне менее двух клейм на каждом шве. На кольцевой шов сосуда диаметром не более700 мм допускается ставить одно клеймо. Клеймение продольных и кольцевых швовсосудов с толщиной стенки менее 4 мм допускается производить электрографом илинесмываемой краской.

Место клеймения заключаетсяв хорошо видимую рамку, выполняемую несмываемой краской.

Примечание. Допускается вместо клеймения сварных швов прилагать к паспорту сосудасхему расположения швов с указанием фамилий сварщиков с их росписью.

3.9.8. Устранение дефектов всварных швах должно производиться в соответствии с инструкцией или стандартомпредприятия на сварку сосуда (сборочной единицы и детали) из данной маркистали.

3.10.1. При сварке обечаек итруб, приварке днищ к обечайкам должны применяться стыковые швы с полнымпроплавлением.

Допускается применятьугловые и тавровые швы при приварке штуцеров, люков, труб, трубных решеток,плоских днищ и фланцев.

Допускается применять нахлесточные сварные швы для приварки укрепляющих колец иопорных элементов.