СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ ВАГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙФЕДЕРАЦИИ

ОТРАСЛЕВЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО МОНТАЖУПЛАСТМАССОВЫХ ТРУБОПРОВОДОВ НА ОБЪЕКТАХ АПК РОССИИ

ОСН-АПК21.10.06.001-04

Министерство сельского хозяйства

Российской Федерации

Москва

2004

СОДЕРЖАНИЕ

1.РАЗРАБОТАНЫ: ФГУП «ЦНИИЭПсельстрой» (Минсельхоз России) при участии МГСУ(Минобразования России)

2.ВНЕСЕНЫ: ФГУП «ЦНИИЭПсельстрой».

3.ОДОБРЕНЫ: НТС Минсельхоза России (протокол от 8 апреля 2004 г. № 22).

4.УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ: Заместителем Министра сельского хозяйстваРоссийской Федерации.

5.ВЗАМЕН: ВСН35-86.

6.РАССМОТРЕНЫ: Департаментом экономики и финансов Минсельхоза России (письмо от19 февраля 2004 г. № 237-08/354)

Дата введения 01.12.04

Настоящая инструкция разработана в развитие ВСН35-86 на производство работ по изготовлению трубных заготовок, монтажу,сдаче и приемке пластмассовых трубопроводов на объектах (жилые,культурно-бытовые и производственные здания и сооружения) сельскохозяйственногостроительства.

Областиприменения пластмассовых труб в сельском строительстве в зависимости от видатрубопроводов и их диаметры приводятся в прил. 1.

Требованиянастоящей инструкции должны выполняться при производстве и приемке работ поизготовлению трубных заготовок и монтажу трубопроводов систем внутренней канализации,холодного и горячего водоснабжения из пластмассовых труб в зданиях исооружениях в Агропромышленном комплексе (АПК) России.

Впредь,до вступления в силу соответствующих технических регламентов, осуществлятьприменение настоящих ОСН в добровольном порядке, за исключением обязательныхтребований, обеспечивающих достижение целей законодательства РоссийскойФедерации о техническом регулировании. (Федеральный закон о техническомрегулировании от 27 декабря 2002 г. № 184-ФЗ).

Разделы1…12 и приложения 1, 3, 4 носят обязательный, приложение 2 - рекомендательный,а приложения 3. 4 - справочный характер.

1.1.Материалы для изготовления труб и деталей трубопроводов.

1.1.1.Типы пластмасс для изготовления труб, их названия и сокращенные обозначенияприведены в таблице 1.1.

Табл. 1.1

| № пп | Наименование и обозначение на русском языке | Наименование и обозначение на английском языке |

| 1 | 2 | 3 | 4 | 5 ! |

| 1. | Поливинилхлорид | ПВХ | Polivinil-choride | PVC |

| 2. | Полиэтилен высокого давления (низкой плотности) | ПВД (ПНП) | Polyethylene | PELD |

| 3. | Полиэтилен низкого давления (высокой плотности) | ПВД (ПВП) | Polyethylene | PEHD |

| 4. | Полипропилен | ПП | Polypropelene | PP |

| 5. | Полибутен | ПБ | Polybytene | PB |

| 6. | Стеклопластик на эпоксидной смоле | СТЭ | Epoxy | GRE |

| 7. | Стеклопластик на полиэфирной смоле | СТП | Polyester | GRP |

| 8. | Сшитый полиэтилен | ПЭС | Gross-linked polyethylene | PEX |

| 9. | Полиэтилен среднего давления (средней плотности) | ПСД (ПСП) | Polyethylene | PEMD |

| 10. | Линейный полиэтилен низкой плотности | - | Polyethylene | PELLD |

1.1.2. Пластмассы по типу полимерных соединений разделяют натермопластичные и термореактивные (термопласты и реактопласты).

Кпервой группе - термопластов относятся пластмассы, которые при нагреваниипереходят в пластическое состояние и могут перерабатываться методом экструзии(в трубы) и методом литья под давлением (в соединительные и фасонные детали).После переработки в изделия свойства термопластов не изменяются. Они могут бытьподвергнуты вторичной переработке аналогичными методами.

Ковторой группе - реактопластам относятся пластмассы, которые в процессеформования в изделие отверждаются и в отличие от термопластов теряютспособность к повторному формованию. Обычно реактопласты в чистом виде неприменяются, а используются в качестве компонентов композитных материалов всочетании со стеклянными углеродными, полимерными и другими волокнами. Наиболеешироко используемыми для изготовления стеклопластиковых труб отверждающимисяполимерными материалами являются эпоксидная и полиэфирная смолы.

1.1.3.Характеристика основных полимерных материалов, применяемых для изготовлениятруб и соединительных деталей, приведена в табл. 1.2.

1.2.1.Пластмассовые трубы можно классифицировать по следующим характерным признакам:

пополимерному материалу, которым определяются свойства трубопроводов иоптимальные условия эксплуатации (см. пункт 1.1);

поспособу производства (метод непрерывной экструзии и литья под давлением припереработке термопластов, методами намотки и центробежного формования приизготовлении изделий из стеклопластиков);

поминимальному внутреннему давлению PN, минимальной длительной прочности MRS и жесткости SN;

по конструкциитруб: с гладкой или гофрированной стенкой, однослойные и многослойные,армированные, из разнородных материалов, с гладким или раструбным концом.

1.2.2.Номинальное внутреннее давление PN, минимальная длительная прочность MRS и жесткость SN для пластмассовыхтруб нормализованы международным стандартом ГОСТ29324-92 (ISO161/1-96) «Трубы из термопластов. Номинальные наружные диаметры и номинальноедавление».

Заоснову нормализации принят наружный диаметр, который при изменении толщиныстенки остается постоянным, а внутренний диаметр изменяется соответственно.Полный ряд наружных диаметров пластмассовых труб (в мм) следующий: 10; 12; 16;20; 25; 32; 40; 50; 63; 75; 90; 110; 125; 140; 160; 180; 200; 225; 250; 280;315; 355; 400; 450; 500; 560; 630; 710; 800; 900; 1000 и 1200.

Взависимости от номинального рабочего давления трубы подразделяются на типы,приведенные в табл.1.3. Они характеризуются соответствующим значением толщины стенки,обеспечивающей прочностные характеристики трубопроводов. Показатель наименьшеготребуемого сопротивления (допускаемого напряжения) или минимальной длительнойпрочности MRS(Minimum Required Strength)является определяющим критерием полимерных материалов, предназначенных дляизготовления напорных труб. Классификация по MRS основана на следующихмеждународных стандартах:

ISO9080 «Трубы из термопластов. Метод экстраполяции данных по стойкости квнутреннему давлению для определения длительной прочности термопластов дляизготовления труб»;

ISO12162 «Термопласты для труб и соединительных деталей для напорных трубопроводов.Классификация и обозначения. Общие коэффициенты запаса прочности».

ВРоссии новая классификация использована в ГОСТ Р 50838«Трубы из полиэтилена для газопроводов», ГОСТР 51613 «Трубы напорные из непластифицированного поливинилхлорида» и СП40-102-2000 «Проектирование и монтаж трубопроводных систем водоснабжения иканализации из полимерных материалов».

Табл.1.2

Характеристики некоторых полимерных материалов, применяемых дляпроизводства труб и соединительных деталей

| Показатель | Значения показателя для материала |

| ПВД

(ПНП)

PELD | ПСД

(ПСП)

PEMD | ПНД

(ПВП)

PEHD | РЕХ | ПВХ

PVC | ПВХХ

PVCC | ПП

РР | ПБ

РВ | фторполимеры | стеклопластики | АБС-пластики |

| Ф-4 | Ф-3 | ПВДФ |

| Плотность, г/см3 | 0,910-0,925 | 0,926-0,940 | 0,941-0,965 | 0,930-0,950 | 1,4 | 1,57 | 0,91 | 0,93 | 2,2 | 2,08-2,16 | 1,78 | 1,6-2,2 | 1,3 |

| Предел текучести при растяжении, МПа | 10-12 | 15-18 | 20-25 | >18 | 45-70 | 60 | >25 | 17-19 | 14-35 | 30-40 | 57-60 | 180-250 | >37 |

| Относительное удлинение при разрыве, % | 600 | 800 | 800 | 200-500 | 10-60 | 14 | >350 | 300 | 250-500 | 200 | 30 | 0,4-1,4 | >6 |

| Модуль упругости, МПа | 200 | 1000 | 800 | 550-800 | 3000 | 2900-3700 | 900-1200 | 450-800 | 470-850 | 1160-1450 | 2000-2400 | 10000-25000 | 2100 |

| Коэффициент линейного теплового расширения, 1/°С-10-4[мм/(м·°С)] | 2

(0,2) | 2

(0,2) | 2

(0,2) | 1,4

(0,14) | 0,8

(0,08) | 0,7

(0,07) | 1,5

(0,15) | 1,3

(0,13) | 0,8-2,5

(0,08-0,25) | 0,6-1,2

(0,06-0,12) | 1,2

(0,12) | 0,18-0,3

(0,018-0,03) | 0,1

(0,01) |

| Расчетное допускаемое напряжение для труб, МПа | 3,2 | 6,3 | 5-8 | 9,5 | 10-12,5 | 10 | 5-8 | 8 | 10 | 10 | 16 | (1) | 8 |

Примечания:

1.Расчетное допускаемое напряжение назначается производителем в зависимости отконструкции трубы и применяемых материалов.

2. Некоторые показатели, специфичные дляконкретного, материала, приведены в тексте. Значения показателей для конкретноймарки материала запрашиваются у изготовителей пластмассовых труб исоединительных деталей.

Согласноновой классификации, максимальное допускаемое рабочее давление МАОР (вроссийских стандартах МАОР обозначается как МОР) определяется по формуле:

| МАОП=2MRS/С×(SDR–1), МПА | (1.1)

|

где MRS -минимальная длительная прочность, МПа (по определению ГОСТ Р 50838- напряжение, полученное путем экстраполяции на срок службы 50 лет при температуре20°С данных испытаний труб на стойкость к внутреннему гидростатическомудавлению с нижним доверительным интервалом 97,5 % и округленное до ближайшегонижнего значения ряда R10 по ГОСТ 8032);

SDR- стандартное размерное отношение номинального наружного диаметра трубы кноминальной толщине стенки;

С -коэффициент запаса прочности. В характеристику трубы введен еще один размерныйпоказатель S(трубная серия), вычисляемый по формуле

Соотношениемежду номинальным давлением PN и размерными характеристиками приведено в табл. 3.1.

Табл. 1.3

| Тип труб | PN, бар (кгс/см2) | SDR | S |

| Л - легкий | 2,5 | 41 | 20 |

| - | 3,2 | 33 | 16 |

| СП - среднелегкий | 4 | 26 | 12,5 |

| С - средний | 6 | 17,6 | 8,3 |

| Т - тяжелый | 10 | 11 | 5 |

| - | 12 | 9 | 4 |

| ОТ - особо тяжелый | 16 | 7,4 | 3,2 |

| - | 20 | 6 | 2,5 |

| - | 25 | 5 | 2 |

Номинальное давление PN - постоянное внутреннеедавление воды при 20°С, которое трубы и соединительные детали выдерживают втечение 50 лет при MRSматериала, равной 6,3 МПа (Н/мм2). Максимальное рабочее давлениеопределяется по формуле 1.1 взависимости от свойств полимерного материала и условий работы трубопровода.

Трубыиз стеклопластика, а также некоторые другие виды труб, используемые длябезнапорных систем, классифицируются по жесткости.

Жесткостьтрубы определяется ее способностью сопротивляться нагрузкам от окружающегофунта и движения транспорта, а также отрицательным внутренним давлениям. Чемтолще стенка, тем выше жесткость и способность к сопротивлению нагрузкам.Классы жесткости труб представлены в табл. 1.4.

Табл. 1.4.

| Обозначение | Система стандартизации | Классы жесткости |

| SN 2500 | SN 5000 | SN 10000 |

| Sp, H/м2 (Па) | ISO | 2500 | 5000 | 10000 |

| SR, H/мм2 (MПa) | DIN | 0,02 | 0,04 | 0,08 |

| F/Δy, psi | АСТМ | 20 | 40 | 80 |

Предприятия-изготовители труб и соединительных деталей изполимерных материалов приведены в положении 2.

1.3.1.Параметры, на основании которых производится выбор материала для трубопроводов,зафиксированы в следующих строительных нормах и правилах:

СНиП2.04.01-85*. Внутренний водопровод и канализация зданий;

СНиП2.04.02-84*. Водоснабжение. Наружные сети и сооружения;

СНиП 2.04.03-85Канализация. Наружные сети и сооружения;

СНиП2.04.05-91*. Отопление, вентиляция и кондиционирование.

СНиП 2.04.07-86*. Тепловые сети.

СНиП 42-01-2002.Газораспределительные системы.

Основополагающимдокументом для проектирования внутренних систем холодного и горячеговодоснабжения и канализации является СНиП 2.04.01-85*,которым определены следующие условия:

трубы,соединительные детали, арматура и другие материалы должны иметь разрешение дляприменения в питьевом водоснабжении (см. п. 10.1*);

*Здесь и далее даны ссылки на пункты СНиПов.

трубопроводная,водоразборная и смесительная арматура должны быть рассчитаны на рабочеедавление 0,6 МПа (п. 10.3);

гидростатическийнапор в системе хозяйственно-питьевого водоснабжения должны быть не выше 45 м(0,45 МПа) (п. 6.7);

давлениев системе горячего водоснабжения у санитарных приборов должно быть не более0,45 МПа (п.5.12).

Вместах водозабора температура горячей воды предусматривается не ниже 50°С взакрытых системах центрального теплоснабжения и не ниже 60°С в открытыхсистемах. Для всех систем температура горячей воды должна быть не выше 75°С,кроме детских дошкольных учреждений, где она не должна превышать 37°С (пп. 2.2и 2.3).

Скоростьдвижения холодной и горячей воды в трубопроводах не должна превышать 3 м/с (п.7.6).

Установлено,что безотказный срок службы трубопроводов при постоянном давлении 0,45 МПа итемпературе воды 20°С должен составлять не менее 50 лет, а при температуре 75°С- 25 лет (п. 10.1).

Длявнутренних систем канализации скорость жидкости должна быть не менее 0,7 м/с инаполнением трубопровода не менее 0,3 (п. 18.2).

Во всехслучаях эксплуатации внутренних трубопроводов холодного водоснабжения иканализации круглогодичного действия температура в помещениях зимой не должнабыть ниже 2°С. В случаях кратковременного снижения температуры в помещении до0°С и ниже предусматривается тепловая изоляция труб.

Параметрыработы систем отопления зданий с трубами из термостойких полимерных материаловустановлены СНиП2.04.05-91* (1999г.). Температура водыдля низкотемпературных панелей радиационного нагрева должна быть не выше60°С, температура теплоносителя - не выше 90°С, Давление в системе отопления недолжно превышать 1,0 МПа (п.3.3, 3.16).

Работанаружных систем водоснабжения нормирована в СНиП 2.04.02-84* (1998г.)

Этиминормами установлено, что минимальный свободный напор в сети водопровода примаксимальном хозяйственно-питьевом водопотреблении на вводе в здание надповерхностью земли должен приниматься при одноэтажной застройке не менее 10 м(0,1 МПа), при большей этажности на каждый этаж добавляют 4 м (0,04 МПа)(п.2.26). Свободный напор в наружной сети хозяйственно-питьевого водопровода употребителей не должен превышать 60 м (0,6 МПа). При напорах в сети более 60 мпредусматривается установка регулятора давления или зонирование системыводоснабжения (п. 2.28).

Параметрыработы тепловых сетей регламентированы СНиП2.04.07-86* (1998г.).

Использованиенеметаллических труб в тепловых сетях допускается при температуре воды 115°С, иниже при давлении до 1,6 МПа включительно (п. 7.3).

Впоследнее время увеличивается сектор отопления и горячего водоснабжения отместных или автономных источников теплоснабжения. В таких системах температураводы более низкая, чем 90-95°С. Кроме того, большинство систем отопления игорячего водоснабжения оборудуются регуляторами давления и температуры,работающими по заданной программе.

Основныепараметры работы санитарно-технических трубопроводов приведены в табл. 1.5.

Табл. 1.5.

Условия работы трубопроводов санитарно-технических систем

| СНиП | Транспортируемая среда | Температура, °С | Рабочее давление, Мпа | Нормативный срок службы, не менее, лет |

| 1 | 2 | 3 | 4 | 5 |

| СНиП 2.04.01-85*. Внутренний водопровод и канализация | Холодная вода | 20 | 0,45

(0,6) | |

| Горячая вода | 75 | 0,45

(0,6) | 25 |

| Бытовые стоки | 60

(90) | - | 50 |

| СНиП 2.04.05-91*. Отопление, вентиляция и кондиционирование | Горячая вода | 90°) | 0,6 | 50 |

| СНиП 2.04.03-85. Канализация. Наружные сети и сооружения | Бытовые стоки | 40 | - | 50 |

| СНиП 2.04.02-84. Водоснабжение. Наружные сети и сооружения | Холодная вода | 20 | 0,6 | 50 |

| СНиП 2.04.07-86*. Тепловые сети | Горячая вода | 200

115°) | 2,5

1,6°) | 25 |

| СНиП 2.04.08-87* (42.01) Газоснабжение (наружные сети) | Природный газ | 20 | 0,005

0,3;

0,5;

1,2 | 50 |

Примечание.Отмеченные знаком °) параметры даны для неметаллическихтрубопроводов.

Основнымикритериями, определяющими выбор труб из того или иного материала являются:

нормативныйсрок службы трубопровода;

диапазоныизменения рабочих температур транспортируемого вещества и окружающей среды;

максимальноерабочее давление;

требования,определяемые условиями прокладки трубопровода, включая свойстватранспортируемого вещества;

диаметрытрубопровода, обеспечивающие пропуск необходимого количества вещества вдопускаемом диапазоне скоростей давлений.

Пластмассовыетрубы в силу своих свойств подразделяются на гибкие и жесткие. По условиямперевозок трубы могут транспортироваться длиной не более 12 м, а гибкие - вбухтах или на катушках.

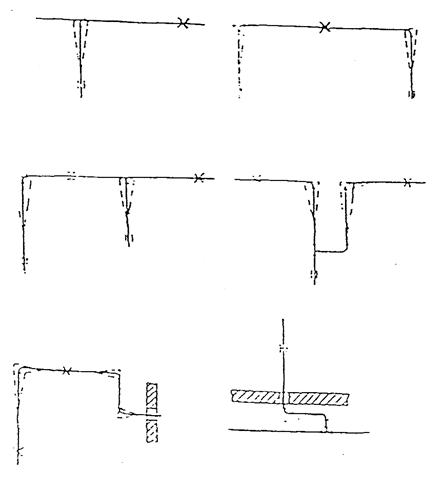

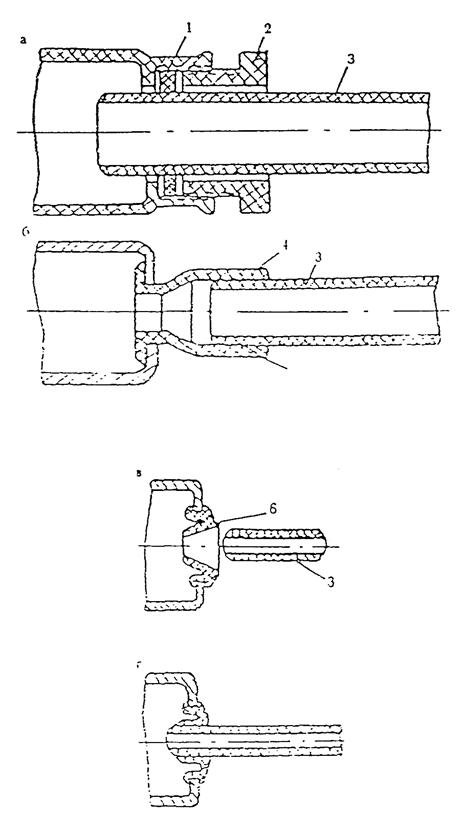

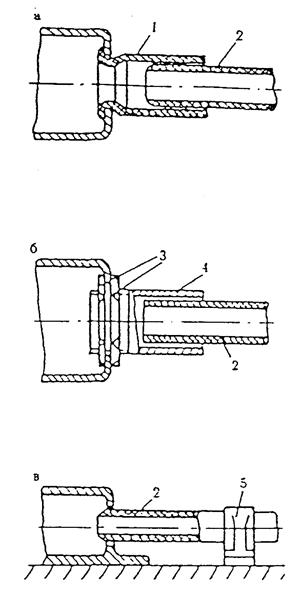

Соединениепластмассовых труб и соединительных деталей между собой и присоединение их карматуре и оборудованию осуществляются разъемными и неразъемными соединениями.

Кразъемным соединениям относятся:

буртовоес накидной гайкой для трубопроводов с наружным диаметром до 50 мм;

буртовоесо свободным фланцем для труб с наружным диаметром выше 63 мм;

разъемноеметаллическое (резьбовое);

раструбноес эластичным уплотнителем.

Неразъемныесоединения осуществляются с помощью сварки, склейки в раструб и механическихнеразъемных соединений. Сварка бывает:

стыковая;

раструбная;

раструбнаяс закладным электронагревателем.

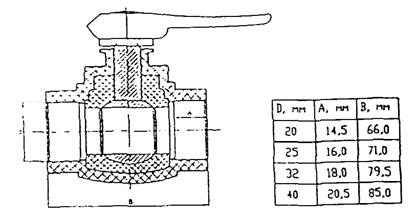

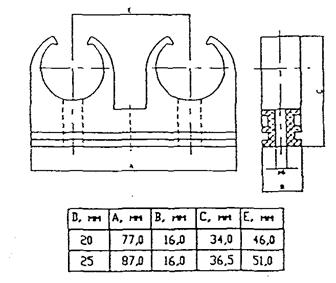

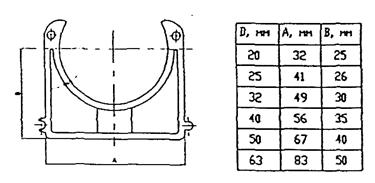

Основныевиды разъемных и неразъемных соединений пластмассовых труб и соединительныхдеталей приведены в табл. 1.6.

Табл. 1.6

| Способ соединения | Материал пластмассовых труб | Область применения |

| 1 | 2 | 3 |

| Разъемные соединения | | |

| Соединение пластмассовой трубы с металлической деталью с помощью металлической натяжной гайки и привариваемой или приклеиваемой к основной трубе в раструб литой буртовой втулки | ПЭ, ПП, ПВХ, ПВХ | Трубопроводы тепло-, водоснабжения диаметром до 50 мм |

| Разъемное соединение с накидной гайкой. Бурт отформован непосредственно на трубе. | ПЭ, ПЭС | Гибкие подводки для присоединения санитарно-технических приборов и смесительной арматуры |

| Соединительные детали с резьбовой металлической втулкой, устанавливаемой в пластмассовой детали при ее отливке | ПЭ ПП, ПБ, ПВХ, ПВХХ | Присоединения смесительной арматуры, разъемные резьбовые соединения пластмассовых и металлических труб |

| Разъемное буртовое соединение со свободными фланцами | ПЭ, ПП, ПБ, ПВХ, ПВХХ, СП | Трубопроводы любого назначения диаметром выше 50 мм |

| Разъемное раструбное соединение пластмассовых труб с помощью эластичных уплотнителей | ПЭ, ПП, ПВХ, ПВХХ, СП | Напорные и безнапорные трубопроводы водоснабжения и канализации |

| Ремонтные муфты с эластичной уплотняющей поверхностью | Трубы из любого материала с гладкой поверхностью | Для ремонтных целей и временного устранения повреждений напорных и безнапорных трубопроводов |

| Неразъемные соединения | | |

| Склейка в раструб | ПВХ, ПВХХ, СП | Склейкой в раструб соединяются пластмассовые трубопроводы, материал которых не обеспечивает прочность соединений при сварке |

| Сварка в раструб | ПЭ, ПП, ПБ, ПВДФ | Контактной сваркой обычно соединяют трубы наружным диаметром до 63 мм |

| Сварка встык | ПЭ, ПП | Контактная сварка встык используется для соединения пластмассовых труб наружным диаметром свыше 63 мм и толщиной стенки более 4 мм для трубопроводов любого назначения |

| Сварное раструбное соединение с закладным электронагревателем | ПЭ, ПП, ПБ | Трубопроводы для тепло-, водо- и газоснабжения |

| Соединительная деталь для композитных труб Geberit Mepla | ПЭМ | Трубопроводы для горячего водоснабжения и отопления |

| Соединительная деталь с разъемным обжимным хомутом. Штампованный обжимной хомут для труб диаметром до 63 мм | ПЭС | -"- |

| Соединительная деталь с разъемным обжимным хомутом. Литой обжимной хомут для труб диаметром до 110 мм | ПЭ, ПЭС, ПП, ПБ | -"- |

| Соединение с натяжной металлической муфтой пластмассовых труб и металлических деталей | ПЭ, ПЭС, ПП, ПБ | Холодное и горячее водоснабжение, отопление, распределительные газопроводы |

| Соединение с натяжной термоусаживающейся полиэтиленовой муфтой пластмассовых труб из сшитого полиэтилена с металлической соединительной деталью | ПЭС | Внутренние системы холодного и горячего водоснабжения и отопления |

| Соединение с обжимной стальной гильзой | ПЭ, ПЭС, ПБ | Внутренние системы холодного и горячего водоснабжения и отопления |

| Соединение типа Vestol | ПЭС, ПЭМ | -"- |

| Механическое соединение с накидной гайкой | ПЭ, ПЭС, ПЭМ, ПБ | -"- |

Примечание.В таблице приняты следующие условные обозначения: ПЭ - полиэтилен; ПЭС - сшитыйполиэтилен; ПЭМ - металлополимерные трубы; ПП - полипропилен; ПВХ -поливинилхлорид; ПВХХ - хлорированный поливинилхлорид; ПБ - полибутен; ПВДФ-поливинилиденфторид; СП - стеклопластик.

Буртовыевтулки получают литьем под давлением с последующей приваркой или приклейкой косновной трубе. На трубах небольших диаметров бурты могут изготавливаться путемгорячего формования концов труб. Подобные разъемные соединения широкоприменяются для присоединения к разводящим системам различныхсанитарно-технических приборов и смесительной арматуре.

Дляпластмассовых труб небольшого диаметра применяются такие пластмассовыесоединительные детали, в которых при изготовлении устанавливаются металлическиепатрубки, имеющие с одной стороны насечку для лучшего сцепления с пластмассойпри отливке, а с другой - стандартную трубную резьбу. С помощью такой деталитакже осуществляют разъемное резьбовое соединение.

Буртовыевтулки для пластмассовых труб изготавливаются литьем под давлением ипривариваются или приклеиваются к основной трубе.

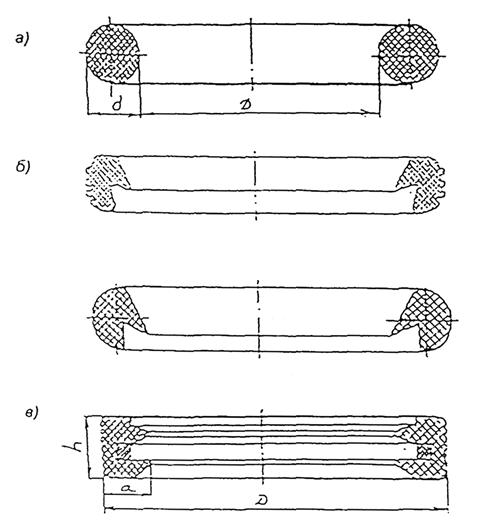

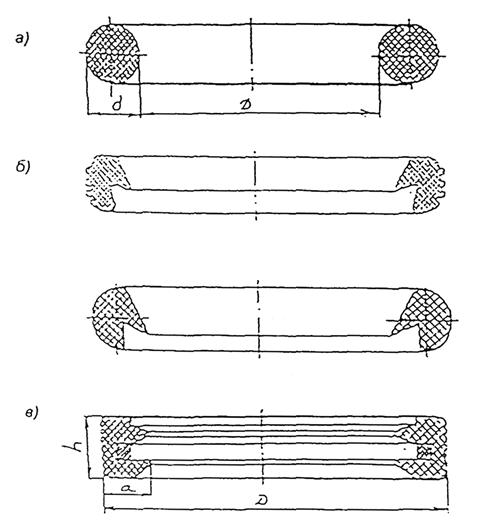

Разъемныераструбные соединения с эластичным уплотнителем наиболее широко применяются всистемах трубопроводов внутренней канализации, хотя некоторые фирмыизготавливают такие соединительные детали и для напорных трубопроводов,прокладываемых внутри зданий и под землей.

Эластичныеуплотнители применяются как в виде кольца круглого поперечного сечения, так идругого профиля. В зависимости от назначения и свойств транспортируемоговещества в качестве материала для изготовления таких колец применяются резина исинтетические эластомеры различных марок.

Дляремонтных целей и временного устранения повреждений трубопроводов применяютсяремонтные муфты с эластичной уплотняющей поверхностью.

Контактнойсваркой встык соединяют пластмассовые трубы из соответствующих видов материаловс наружным диаметром свыше 63 мм и толщиной стенки более 4 мм.

Контактнойсваркой в раструб обычно соединяют трубы с наружным диаметром до 63 мм. Спомощью этого способа соединяют трубопроводы из полиэтилена, полипропилена,полибутена, некоторых фторполимеров.

Склейкойв раструб выполняются неразъемные соединения пластмассовых трубопроводов,материал которых не позволяет получать достаточно прочные сварные соединения.Для увеличения площади склейку выполняют с использованием раструбныхсоединительных деталей. С помощью склейки осуществляют соединение трубопроводовиз поливинилхлорида, хлорированного поливинилхлорида, стеклопластиков иАБС-пластмасс.

Большеепрактическое применение за последнее пятилетие получила раструбная сварка сзакладным электронагревателем. Основными преимуществами этого способа сваркиявляются:

возможностьосуществления сварки без перемещения свариваемых труб и деталей, чтообеспечивает соединение длинномерных труб и упрощает ремонт трубопроводов;

возможностьполучения сварных соединений высокой надежности благодаря применениюавтоматизации и контроля.

Спомощью этого способа соединяют трубы из полиэтилена, полипропилена,полибутена, а также выполняют неразъемные переходные соединения пластмассоваятруба - металлическая соединительная деталь.

Применениепластмассовых труб потребовало использовать при их монтаже новые видысоединений и инструментов, ранее не применявшихся в этой области.

Трубыиз сшитого полиэтилена и металлополимерные на основе сшитого полиэтилена несвариваются и не склеиваются и для их соединения между собой, с арматурой,приборами и трубами из других материалов применяют механические соединения ввиде зажимных муфт разной конструкции.

Длямонтажа хозяйственно-питьевых водопроводов в рамках санитарно-техническогооборудования здания должны использоваться только такие зажимные муфты дляпластмассовых труб, на конструкцию и прочность которых при растяжениивоздействует сжатие стенки трубы между внутренней и внешней поверхностями концатрубы.

Общимэлементов всех механических соединений пластмассовых труб является опорнаявтулка - штуцер. На штуцер надевается пластмассовая труба, а другой конецштуцера выполняется с резьбой для присоединения к арматуре, коллектору илиприбору. В зависимости от вида трубы наружная поверхность штуцера имееткольцевые выступы - для соединения труб из полиэтилена, сшитого полиэтилена иполибутена, а для соединения металлополимерных труб предусматриваются еще икольцевые проточки с эластичными уплотнительными кольцами.

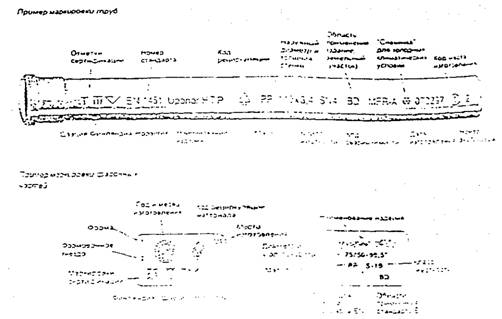

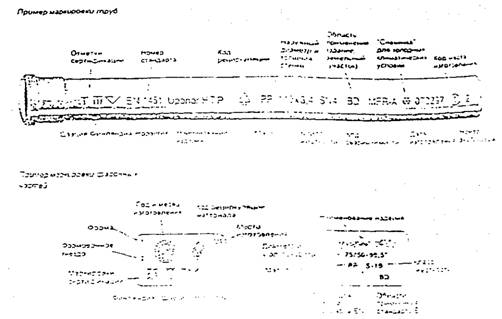

С цельюидентификации труб и соединительных деталей из пластмасс в нормативныхдокументах на их производство в обязательном порядке приводится набор сведений,с необходимой и достаточной степенью характеризующих эти изделия. Кроме того,на наружной поверхности труб и соединительных деталей наносятся в сокращенномвиде эти сведения. Требования к условным обозначениям, а также маркировка труби соединительных деталей регламентированы международным стандартом ISO/ТС SC4 651«Условные обозначения и маркировка труб и соединительных деталей» и должнысодержать следующую информацию.

1.Сведения о сертификации продукции обычно даются в соответствии с ENISO9001 Системы качества - Модель обеспечения качества при проектировании, монтажеи обслуживании» или с техническими требованиями соответствующего стандарта, покоторому выпускается изделие.

2.3арегистрированное наименование производителя или его товарный знак. Иногдаприводится торговая марка продукции, под которой изготовитель ее выпускает.

3.Сведения о присвоении знака качества предприятию-изготовителю, подтверждающегоспособность предприятия выпускать продукцию стабильного качества в соответствиис EN ISO9002 Системы качества - Модель обеспечения качества при производстве, монтаже иобслуживании или соответствующим национальным стандартам.

4.Номер и наименование международного или национального стандарта на производстводанного вида продукции. Существует практика принятия международного стандарта и(или) стандарта Европейского сообщества в качестве национального.

5.Обозначение используемого материала. Обычно одновременно приводятся сведения отехнологии изготовления этого материала, а также классификация по MRS -минимальная длительная прочность - классификационный признак DINEN ISO12162. Например:

ПЭ 63,ПЭ 80 и ПЭ 100 Обозначение полиэтилена с MRS 6,3; 8 и 10.

РЕХ а,в, с - обозначение сшитого полиэтилена, где буквы обозначают способ сшивки: а -пероксидным способом; в - обработка газом силаном; с - облучение потокомэлектронов.

6.Наружный диаметр и минимальная толщина стенки. В России принята метрическаясистема мер и пластмассовые трубы нормализуются по наружному диаметру согласно ГОСТ29324-92 (ISO161-1/96) "Трубы из термопластов. Наружные диаметры и номинальныедавления. Метрическая серия". Наружные диаметры труб представленыследующим размерным рядом, мм: 10; 12; 16; 20; 25; 32; 40; 50; 63; 75; 90; 110;125; 140; 160; 180; 200; 225; 250; 280; 315; 355; 400; 450; 500; 560; 630; 710;800; 900; 1000 и 1200.

Послеразмеров наружного диаметра и толщины стенки указываются размерное соотношение SDR итрубная серия S,где SDR- наружный диаметр/толщина стенки, a S=(SDR-1)/2.

2.Номинальное давление (PN),обычно выражаемое в барах (кгс/см2). Под PN подразумевается номинальноедавление (класс давления) - постоянное внутреннее давление воды при +20°С,которое трубы и соединительные детали могут безотказно выдерживать в течение 50лет.

Приклассификации труб через PN обязательно указываются данные по максимально допустимымпараметрам эксплуатации (рабочее давление, температура, срок службы).

В рядеслучаев трубы классифицируются не по MRS, а по типам, представляющим собой номинальные давления,например, ГОСТ 18599-2001"Трубы напорные из полиэтилена". Соотношение между типами труб S, SDR и PN приведеныв табл. 3.1.

Следуетотметить, что в дюймовой серии эти соотношения другие, т.к. кроме размеров вдюймах давление измеряется также в других единицах - фунтах на квадратный дюйм(psi).

1квадратный дюйм равен 6,452 см2, а фунт - 0,45359 кг.

Для сведения следует иметь в виду, что в дюймовой серииимеют место следующие соотношения между размерными характеристиками:

S....................................... 12,5 8 5 4 3,2

SDR.................................. 26 17 11 9 7,4

8. Среда, максимальное рабочее давление. В маркировкеотмечается возможность транспортировки бытового газа со стандартным рабочимдавлением и питьевой воды. Например, «Газ 3», «GAZ 4», «питьевая», «drinkingwater».

Натрубах, предназначенных для транспортировкигорячей воды для водоснабжения или отопления, указывается допускаемое сочетаниедавление/температура, а в ряде случаев и нормативный документ, которым этипараметры регламентированы.

9.Технологический режим сварки. Иногда указывается на соединительных деталях ввиде оттиска на наружной поверхности детали, получаемого путем гравировкилитьевой формы или наклеиваемого на деталь штрихкода, или к каждой деталиприкладывается идентификационная карточка со штрихкодом и магнитной лентой(расположена с оборотной стороны карточки), несущая информацию о параметрахсварки.

10.Дата изготовления, номер партии. Обычно указываются две последние цифры годаизготовления и информация в объеме 15 знаков. Эта информация содержит месяцизготовления, порядковый номер недели, а иногда десятидневки месяца, номерсмены, машины, линии. В обязательном порядке указывается номер партии.

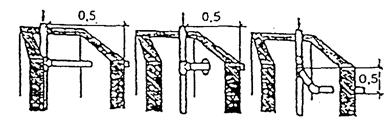

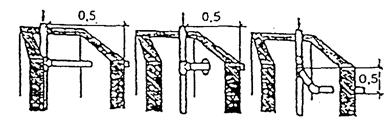

11.Страна или город нахождения производителя. Указывается в случае поставок труб исоединительных деталей за рубеж. Маркировка на трубах в зависимости от диаметрананосится через 0,5…1 м. Одновременно на них наносится метраж. Предполагается,что при монтаже маркированных труб маркировка должна оставаться видной. Этопозволяет быстрее ориентироваться при обслуживании или ремонте трубопроводов.

Нижеприводятся примеры маркировки труб и соединительных деталей на рынке трубнойпродукции в России.

1. ANDFRAGAZ-SSR-PE80-GAZ4-160×14.6-SDR11-E-039701-ISO 4437:

ANDERAGAZ - наименование производителя труб;

SSR- обозначение того, что трубы производятся по лицензии фирмы Sosomo-Socotub;

РЕ80 -полиэтилен, классифицированный как MRS 8;

GAZ4- труба предназначена для транспортировки бытового газа с рабочим давлением до4 бар (0,4 МПа);

160×14,6- номинальные наружный диаметр и толщина стенки;

SDR11 - стандартизированное размерное соотношение;

Е -обозначение недели изготовления партии;

039701- номер партии, год и месяц изготовления;

ISO4437 - международный стандарт на производство полиэтиленовых труб длягазоснабжения.

2. A KILKER 513 NF F РЕ80 GAZ4 25×11,4 1992 М 139 S121:

A KILKER513 - наименование производителя труб и сведения о сертификации продукции (А) ипроизводителя (513);

NF F- обозначение того, что трубы изготавливаются в соответствии с французскимнациональным стандартом;

РЕ 80 -полиэтилен, классифицированный как MRS 8;

GAZ4- труба предназначена для транспортировки бытового газа с рабочим давлением до4 бар (0,4 МПа);

125×11,4- номинальные наружный диаметр и толщина стенки (SDR 11);

1992 М- год и десятидневка изготовления партии;

139 -номер партии;

S- обозначение происхождения материала;

121 -указатель метража.

3. Wirsbo-PEX16×2,2 DVGW K178MPA-DAPE-XaDIN16892/93 SB42 89 12:

Wirsbo-PEX - трубаиз сшитого полиэтилена фирмы Wirsbo;

16×2,2- номинальные наружный диаметр и толщина стенки;

DVGW K178- обозначение допустимости для транспортировки питьевой воды согласно нормамгерманской ассоциации "Deutscher verein desgaz und wasserfaches»- DVGW;

MPA-DA -обозначения соответствия свойств установленным нормам;

РЕ-Ха -полиэтилен, сшитый пероксидным способом (процесс "Engel");

DIN16892/93 - стандарт, устанавливающий рабочие соотношения температуры и давлениядля труб из сшитого полиэтилена;

SB42 89 12 - обозначение материала (SB), номера машины (42), года (89), недели (12).

4. 3/4" NIBCOR Flow GuardRGold CPVC HC-SDR 11 CPVC 4120-100 PSI PR WATER AT 180° FNSF-pwDRINKIN WATER-ASTMD 2846 CSA В 137,6 TUBYNGSA < DO 5/25/96 M 3A2 MADE in USA:

Труба3/4", изготовленная фирмой NIBCO, c SDR11 из хлорированного поливинилхлорида CPVC для максимального рабочего давления воды 100 psi итемпературы 180°F,пригодная для питьевого водоснабжения (DRINKIN WATER).Труба изготовлена по ASTM D2846 в 1996 году.

5. REHAURAUPINK25×3,5 136062 sauerstoffdicht DIN 4726 RAU-UPE RE-XaDIN16892/93 PB12/60°С -PB11/70°С -PB9/90°С М 15.03.98.

Двухслойнаятруба, изготовленная фирмой REHAU с наружным диаметров 25 мм, толщина стенки 3,5 мм,диффузионным барьером из этиленвинилового спирта EVOH, удовлетворяющего нормекислородопроницаемости согласно с DIN 4726. Труба изготовлена из сшитого полиэтилена РЕХа всоответствии с DIN16892/93 и предназначена для эксплуатации при следующих соотношениях давление(бар) - температура (°С): 12/60; 11/70; 9/90. Труба изготовлена в 1998 г.

6. HENKOVERBUNDE-SANDWICHTUBE16/2 РЕ-Хс /АI/РЕ-Хеsauerstoffdichtheit und Zeitstand-Innendruckfestigkeit gepzuft entsprechend DIN4725/4729, IKR-UNIStuttgart:

Многослойнаятруба, изготовленная фирмой HENCO, с наружным диаметром 16 мм и толщиной стенки 2 мм изсшитого полиэтилена с диффузионным барьером из алюминия. Труба удовлетворяеттребованиям DIN4726/4729, изготовлена в городе Штуттгарт.

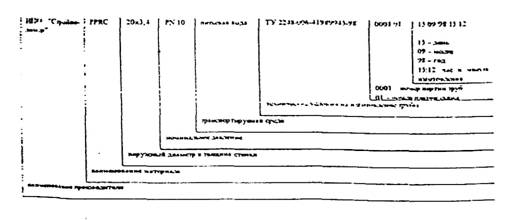

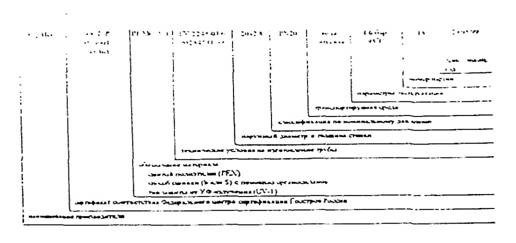

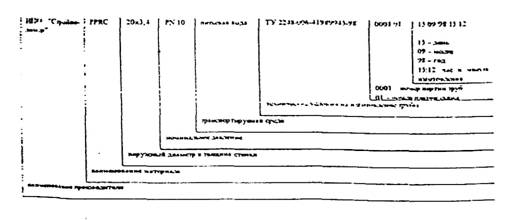

7.Трубы из сшитого полиэтилена производства фирмы «Бир-Пекс» (г.Саратов) имеютследующую маркировку:

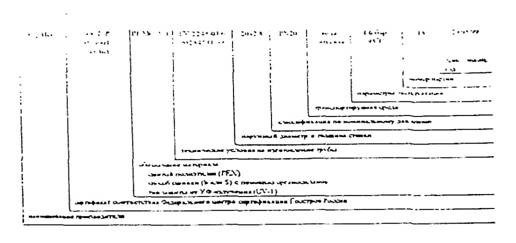

8.Трубы из полипропилена рандом сополимера производства НПО «Стройполимер» (г.Москва) имеют следующую маркировку:

9.Пример обозначения канализационных труб и фасонных деталей из полипропиленафирмы Uponorприведен ниже:

|

| Сертификат соответствия международному стандарту |

|

| Госстандарт России Сертификат соответствия со стандартами Российской Федерации |

|

| Госкомсанэпиднадзор России Гигиенический сертификат |

|

| Сертификат пожарной безопасности: не горючий ВНИИПО (г. Балашиха Московская обл.) |

Указанные выше сертификаты выдаются только на материалы,прошедшие тестирования в соответствующих органах.

Внастоящих ОСН использованы ссылки на следующие документы:

СНиП2.04.01-85*. «Внутренний водопровод и канализация зданий».

СНиП2.04.02-84*. «Водоснабжение. Наружные сети и сооружения».

СНиП 2.04.03-85.«Канализация. Наружные сети и сооружения».

СНиП2.04.05-91*. «Отопление, вентиляция и кондиционирование».

СНиП 2.04.07-86* «Тепловые сети».

СНиП2.04.14-88. «Тепловая изоляция оборудования и трубопроводов».

СНиП3.02.01-87. «Земляные сооружения, основания и фундаменты».

СНиП 3.05.01-85.«Внутренние санитарно-технические системы».

СНиП 3.05.06-85.«Электротехнические устройства».

СНиП11-01-2003. «Инструкция о порядке разработки, согласования, утверждения исоставе проектной документации на строительство предприятий, зданий исооружений».

СНиП12-03-2001. «Безопасность труда в строительстве. Часть I. Общиетребования».

СНиП12-04-2002. «Безопасность труда в строительстве. Часть 2. Строительноепроизводство».

СНиП 42-01-2002.«Газораспределительные системы».

СП40-102-2000. «Проектирование и монтаж трубопроводов систем водоснабжения иканализации из полимерных материалов. Общие требования».

СН550-82 (с изм.) «Инструкция по проектированию технологических трубопроводовиз пластмассовых труб».

ГОСТ2405-88. «Манометры, ваккуумметры, мановаккуумметры, напоромеры, тягомеры итягонапоромеры. Общие технические условия».

ГОСТ 2768-84*«Ацетон технический. Технические условия».

ГОСТ2874-82*. «Вода питьевая. Гигиенические требования и контроль закачеством».

ГОСТ6823-2000. «Глицерин натуральный сырой. Общие технические условия».

ГОСТ9968-86* «Метилен хлористый технический. Технические условия».

ГОСТ12.1.005-88*. ССБТ «Общие санитарно-гигиенические требования к воздухурабочей зоны».

ГОСТ12.3.030-83*. ССБТ. «Переработка пластических масс. Требованиябезопасности».

ГОСТ18599-2001 «Трубы напорные из полиэтилена. Технические условия».

ГОСТ22689.0-89 - ГОСТ22689.2-89. «Трубы полиэтиленовые канализационные и фасонные части к ним».

ГОСТ29324-92 (ИСО 161-1-96). «Трубы из термопластов для транспортированияжидкостей. Номинальные наружные диаметры и номинальные давления. Метрическаясерия».

ГОСТ Р50838-95*. «Трубы из полиэтилена для газопроводов».

ГОСТР 51613-2000. «Трубы напорные из непластифицированного поливинилхлорида.Технические условия».

ТУ6-05-251-95-87. «Клей ГИПК-127 для напорных труб из ПВХ»

ТУ6-05-1983-87. «Трубы из полиэтилена НД марки 298-137».

ТУ6-19-051-6-87. «Трубы для электропроводок гофрированные из полиэтилена низкогодавления».

ТУ6-19-374-87. «Трубы радиационно-химические модифицированные из полиэтилена НДдля подводок горячего водоснабжения».

ТУ6-19-051-419-84. «Трубы для электропроводок гофрированные изнепластифицированного поливинилхлорида».

ТУ6-19-215-86. «Трубы для электропроводок гладкие из непластифицированногополивинилхлорида».

ТУ6-19-224-83. «Трубы дренажные гофрированные из полиэтилена низкого давления».

ТУ6-19-231-87. «Трубы напорные из непластифицированного поливинилхлорида».

ТУ6-19-307-86. «Трубы и патрубки из непластифицированного поливинилхлорида дляканализации».

ТУ6-19-359-97. «Детали соединительные из полиэтилена низкого давления длягазопровода».

ТУ6-49-4-88. «Трубы напорные из непластифицированного поливинилхлорида ПВХ-125».

ТУ6-49-33-92. «Части фасонные из непластифицированного поливинилхлорида дляканализационных труб».

ТУ6-49-0203534-94-93. «Трубы из непластифицированного поливинилхлорида дляводостоков».

ТУ2247-001-348-681-12-00. «Шланги из пластифицированного поливинилхлоридаоднослойные армированные синтетической нитью».

ТУ2247-002-348-681-12-00. «Шланги напорные из полиэтилена (ПВД) однослойныеармированные синтетической нитью».

ТУ2248-001-07629379-96. «Трубы металлополимерные».

ТУ2248-001-5284398-2003. «Трубы из полипропилена для наружной канализации».

ТУ2248-001-29325094-97. «Трубы металлополимерные».

ТУ2248-001-51169444-00. «Трубы дренажные из поливинилхлорида».

ТУ2248-004-076229379-97. «Металлополимерные трубы».

ТУ2248-006-41989945-98. «Трубы из полипропилена («Рандом Сополимер») PPR класса PN 20».

ТУ2248-006-41989945-97. "Трубы напорные из сополимера полипропилена «РандомСополимер» (PPRC)".

ТУ2248-011-41989945-98. "Соединительные детали из сополимеров полипропилена«Рандом Сополимер» РР-Rтип 3 (PPRC)".

ТУ2248-032-002-84-581-98. «Трубы напорные и соединительные детали к ним изсополимеров пропилена для систем холодного и горячего водоснабжения иотопления».

ТУ2248-036-00203536-97 (с изм. 1, 2). «Трубы многослойные металлополимерные».

ТУ2248-039-00284581-99. Трубы напорные из сшитого полиэтилена (РЕХВ)».

ТУ2248-043-002-84-581-2000. «Трубы и фасонные части из полипропилена исополимеров пропилена для систем внутренней канализации».

ТУ2296-011-26598466-96. «Трубы стеклопластиковые на основе полиэфирных смол».

ТУ2296-250-24046478-95. «Трубы стеклопластиковые на основе эпоксидных смол».

ТУ4926-005-41989945-97. «Трубы и патрубки из полипропилена для канализации».

ТУ4926-010-41989945-98. Части фасонные из полипропилена для канализационныхтруб».

ТУ4926-012-41989945-99. «Трубы из полипропилена».

ТУ4926-010-42943419-97. «Трубы канализационные раструбные из полипропилена».

ТУ63-072-01115-86. «Трубы электротехнические гофрированные из вторичногополиэтилена».

ТУ 10РФ 13.01-92. «Детали соединительные из полиэтилена для канализационныхтрубопроводов».

ТУ 10РФ 13.02-92. Трубы из полиэтилена для систем внутренней канализации зданий».

Ведомственныестроительные нормы по проектированию и монтажу внутренних систем водоснабженияиз полипропиленовых труб «Рандом Сополимер» (PPRC) (BCH 47-96

).

Техническиерекомендации по проектированию и монтажу внутренних систем канализации зданийиз полипропиленовых труб и фасонных частей (ТР83-98).

Техническиерекомендации по проектированию и монтажу внутреннего водопровода зданий изметаллополимерных труб (ТР78-98).

"Правилаустройства и безопасной эксплуатации сосудов, работающих под давлением".

РуководствоНПО «Стройполимер» по проектированию и монтажу системы холодного и горячеговодоснабжения из полипропиленовых труб «Рандом Сополимер» (РР-R, тип 3)для зданий различного назначения. (ЗАО НПО "Стройполимер", 2003г.).

РуководствоНПО «Стройполимер» по проектированию, монтажу и эксплуатации системы внутреннейканализации из полипропиленовых труб (ЗАО НПО "Стройполимер", 2003г).

3.ПРИЕМКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ ТРУБ, АРМАТУРЫ И ДЕТАЛЕЙ ТРУБОПРОВОДОВ

3.1.Поставляемые на монтаж трубы, арматура и детали трубопроводов должны бытьснабжены паспортом (сертификатом) завода-изготовителя и должны соответствоватьтребованиям нормативной документации на их изготовление.

3.2.Допускается применение пластмассовых труб и соединительных деталей зарубежногопроизводства, не уступающих по показателям требованиям нормативных документов(СНиП, ГОСТ, ТУ). Трубы и соединительные детали для подачи по ним воды нахозяйственно-питьевые нужды требуется дополнительное согласование с органамисанитарно-эпидемиологической службы.

3.3.Для изготовления деталей, узлов и монтажа трубопроводов допускаетсяиспользовать трубы, имеющие на поверхности трещины, задиры, надрезы и царапиныв осевом направлении глубиной не более 3% и в кольцевом не более 5% от толщиныстенки трубы, но не превышающих 1 мм в любом направлении (для газопроводов неболее 0,5 мм в осевом направлении и 0,7мм в кольцевом направлении), а такжетрубы, имеющие торцы с забоинами глубиной не более 2 мм. Овальность сечениятруб не должна превышать по разности диаметров 10%.Трубы, имеющие дефекты,превышающие указанные размеры, подлежат отбраковке. Контроль размеров механическихповреждений осуществляется аналогично контролю размеров сварных швов (см. разд. 5).Если у отобранных труб недопустимые дефекты имеют локальный характер, то послеудаления участков с этими дефектами отрезки труб используются для монтажа илиизготовления соединительных деталей и узлов.

3.4.При хранении, погрузке, транспортировке и разгрузке пластмассовые трубы,соединительные детали, пластмассовая арматура, сварочные прутки и резиновые уплотнительныекольца должны оберегаться от механических повреждений и деформаций, а также отзагрязнений и попадания в них жиров и нефтепродуктов. Особая осторожностьнеобходима в обращении с трубами из поливинилхлорида и полипропилена приотрицательных температурах и температурах, близких к 0°С. Запрещаетсяпроизводить погрузку, транспортировку и разгрузку труб и соединительных деталейиз поливинилхлорида и полипропилена при температуре ниже минус 10°С, труб изполиэтилена низкого давления - ниже минус 20°С и из полиэтилена высокогодавления - ниже минус 30°С.

3.5.При транспортировке трубы необходимо укладывать на ровную поверхностьтранспортных средств (машин, платформ, прицепов, плетевозов и т.д.),предохраняя их от острых углов и ребер металлических предметов. Длинасвешивающихся с транспортного средства концов труб не должна превышать 1,5 м,при этом трубы диаметром до Дн=50 мм должны быть увязаны в пакеты.При погрузке и разгрузке не допускается трубы сбрасывать с транспортныхсредств, а также перемещать волоком.

3.6.Пластмассовые трубы и соединительные детали следует хранить в помещении, а напериод монтажа допускается хранение под навесом или под открытым небом, но сусловием исключения попадания на них солнечных лучей (например, укрываябрезентом). При хранении в закрытом помещении трубы и детали должнырасполагаться не менее чем на 1 м от нагревательных приборов, при этомтемпература помещения не должна превышать 30°С.

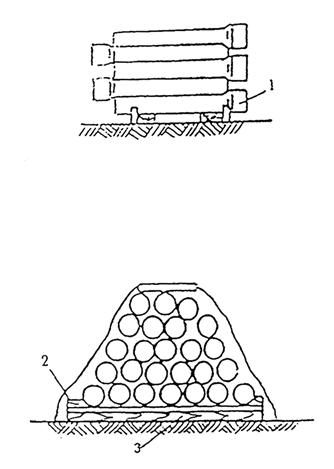

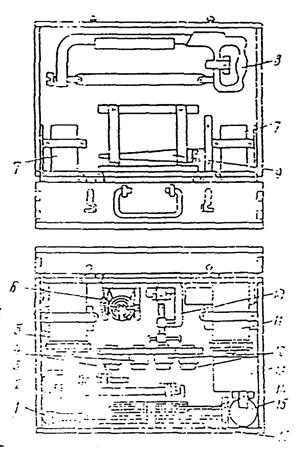

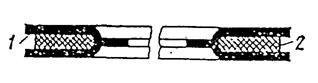

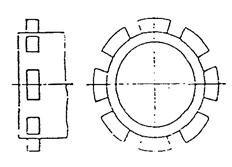

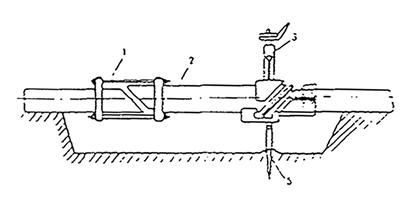

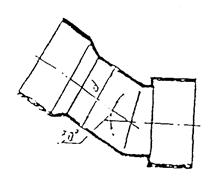

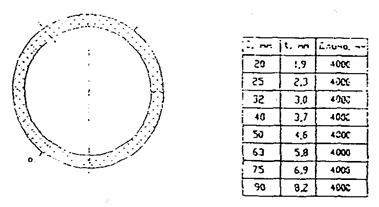

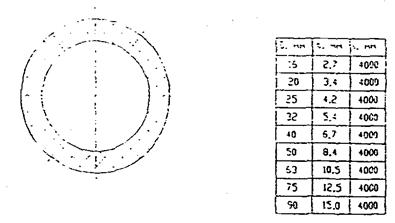

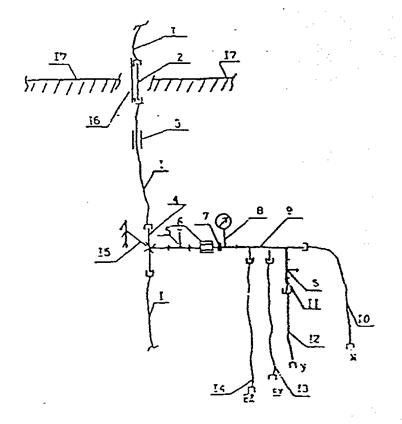

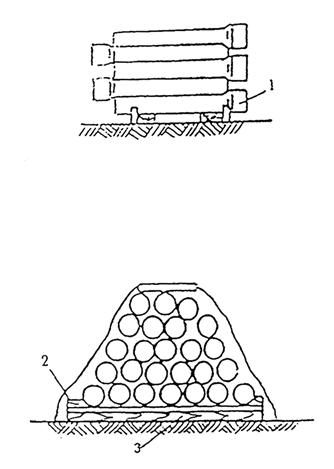

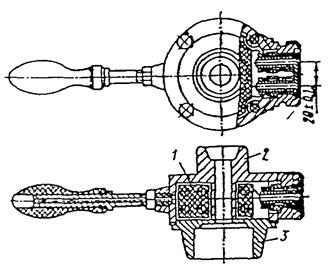

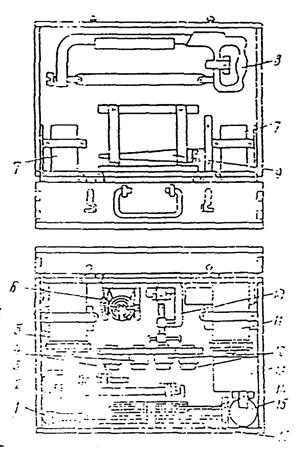

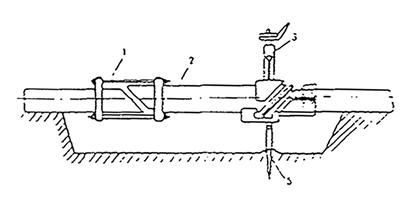

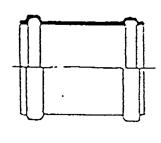

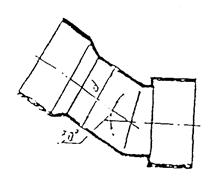

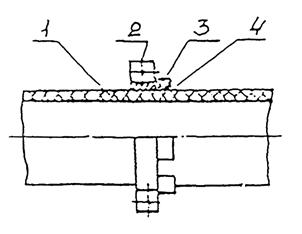

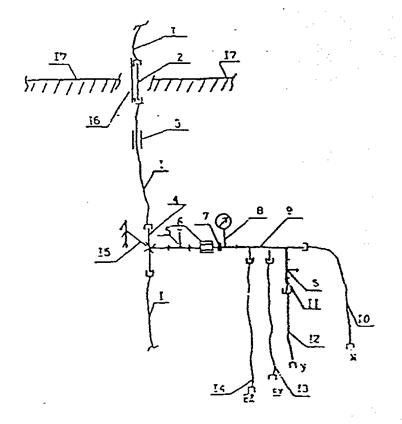

3.7.Пластмассовыетрубы следует хранить в горизонтальном положении рассортированными потипоразмерам (с указанием материала) на стеллажах со сплошным и ровнымнастилом. Допускается хранение в штабелях на спланированной площадке с«постелью» из мягкого фунта (рис.3.1).

Штабеляс трубами из поливинилхлорида могут укладываться на деревянные брусья сзакругленными краями, которые должны иметь ширину не менее 10 см, толщину около5 см и быть не менее чем на 30 см длиннее (с каждой стороны), чем ширинасложенных труб. Расстояние между брусьями - не более 80 см. Укладка труб набрусьях производится с попеременным изменением положения раструба и гладкогоконца трубы с использованием веревки для предотвращения раскатывания труб.Высота штабеля определяется с таким расчетом, чтобы вес труб верхних рядов невызывал деформацию труб нижних рядов, и не должна превышать: для труб типа «Т»- 2,6 м; типов «С» и «СЛ» - 2,3 м; типа «Л» - 1,7 м при температуре окружающеговоздуха до 25°С.

3.8.Пластмассовые трубы, соединительные детали и трубные заготовки, доставляемые наобъект в зимнее время, перед их монтажом в зданиях должны быть предварительновыдержаны при положительной температуре не менее 2 ч.

3.9.Несоблюдение правил хранения и транспортировки приводит к ухудшению свойствматериала труб и деталей, а также к изменению их геометрических размеров.Гарантийный срок хранения пластмассовых труб - два года со дня изготовления. Поистечении указанного срока перед использованием трубы и детали должны бытьпроверены на соответствие нормативным документам.

Рис.3.1. Схема укладки раструбных труб из поливинилхлоридав штабель:

1 - труба; 2 - клин; 3 - деревянный брусок

3.10. Вслучае необходимости долговременного хранения резиновых уплотнительных колецони должны храниться в недеформированном состоянии в темных закрытыхпомещениях, где не работают нагревательные приборы, не должны соприкасаться сосмазочными материалами, нефтепродуктами и химикатами, а также должны бытьзащищены от воздействия газов, оказывающих вредное влияние на резину. Ихкратковременное хранение возможно при температуре от минус 10 до плюс 25°С нарасстоянии 1 м от отопительных приборов, упакованными в мягкую тару, ящики иликартонные коробки массой брутто не более 50 кг, а также связанными в пачки безупаковки. Конструкция тары и способ укладки в ней колец должны исключатьвозможность повреждения колец при транспортировке и хранении. В монтажныхусловиях кольца должны храниться в ящиках или закрытых ларях, защищающих их отсолнечных лучей и загрязнений.

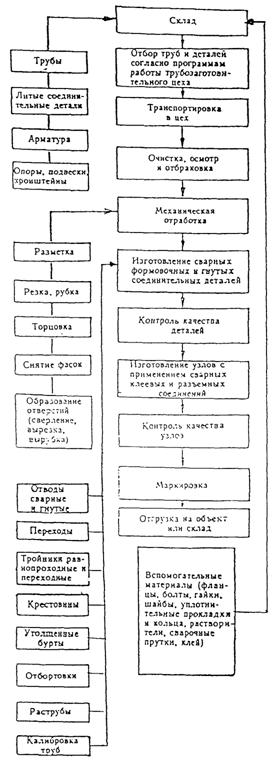

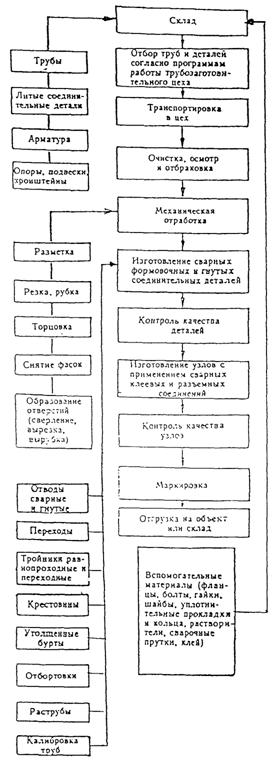

4. ТРУБОЗАГОТОВИТЕЛЬНЫЕ РАБОТЫ

4.1.1Разметка труб. Разметка - нанесение на трубу разметочных линий, указывающихместа перереза трубы под различными углами для изготовления соединительныхдеталей, места вырезки или сверловки отверстий в трубе, места начала и концаизгиба при гибке труб, участки трубы, приходящиеся на раструбы, отбортовки,утолщенные бурты и др.

Разметкуследует выполнять с учетом максимального использования труб и сокращенияотходов. При этом нужно учитывать величину технологического припуска на толщинуреза, механическую обработку торцов, сварку и др. Для разметки используютразметочные столы и плиты. Трубу укладывают на стол или на установленные на немпризмы. При необходимости закрепляют трубу в тисках или зажимных приспособленияхс мягкими прокладками во избежании механических повреждений поверхности трубы.

Разметкутруб при изготовлении соединительных деталей и узлов трубопроводов применяютпри отсутствии современных безразметочных средств механической обработки труб,а также при изготовлении отдельных частей

трубопроводовв условиях монтажной площадки.

4.1.2. Резка труб. Резку, как и все операциимеханической обработки труб, производят при температуре воздуха не выше 35°С.Резку пластмассовых труб в большинстве случаев выполняют механическим способомна трубоотрезных станках дисковыми пилами толщиной 1.5…2 мм, маятниковымипилами с помощью абразивных армированных кругов толщиной 3 мм, электроножовкамии пневмоножовками с помощью ножовочных полотен по металлу, а при небольших объемахв условиях монтажной площадки - ручными ножовками, применяемыми для резкиметаллических труб.

Дляполучения качественных торцов резку производят плавно, без рывков. Скорость,резания выбирают с таким расчетом, чтобы труба не размягчалась от нагревания ипластмасса не налипала на режущий инструмент. Рекомендуемая скорость резанияпластмассовых труб дисковыми стальными пилами 36 м/с, абразивными армированнымикругами - до 60 м/с.

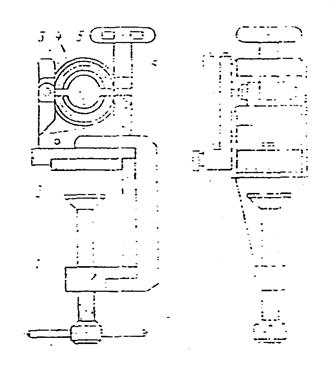

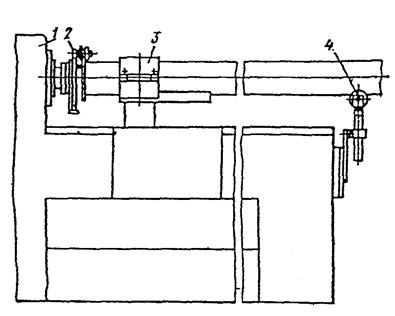

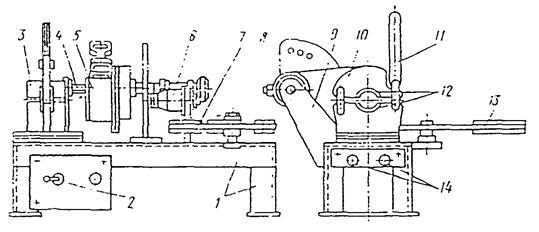

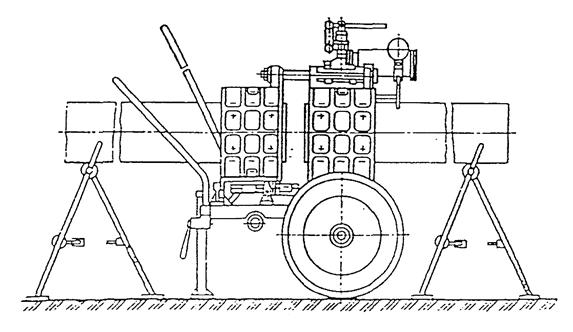

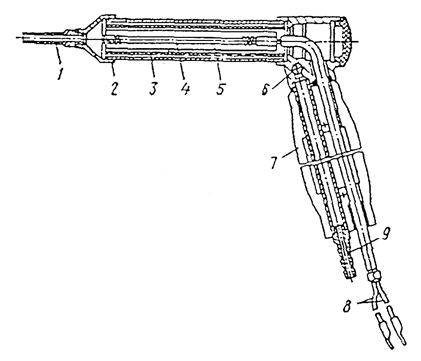

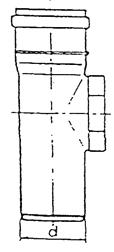

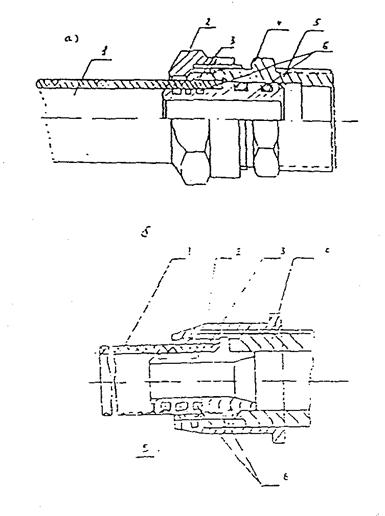

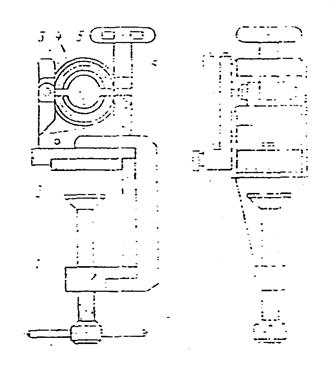

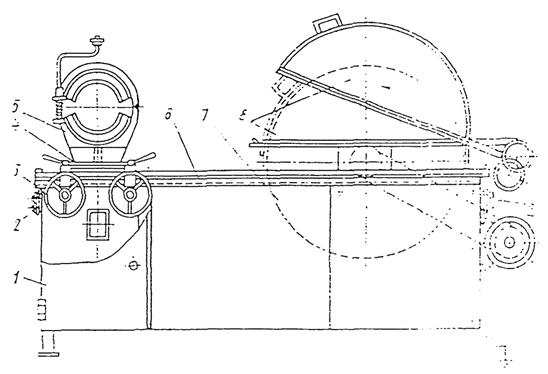

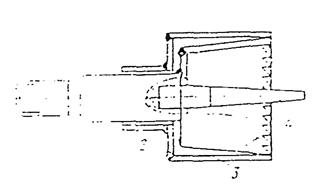

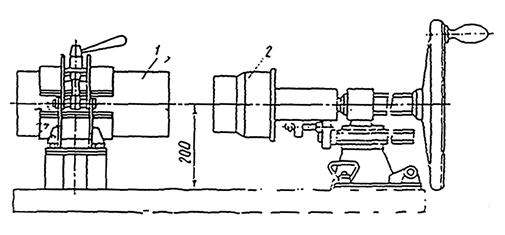

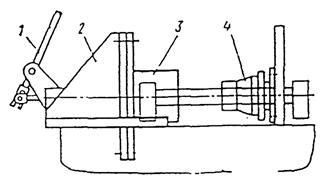

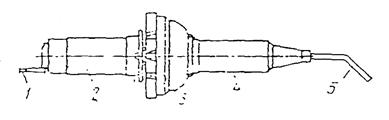

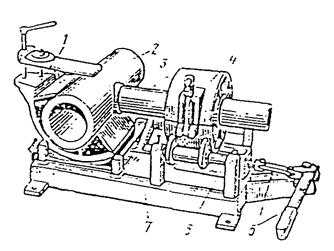

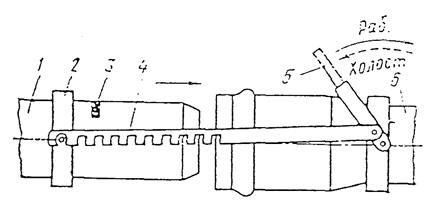

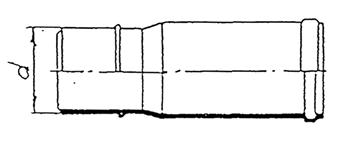

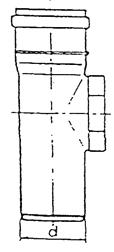

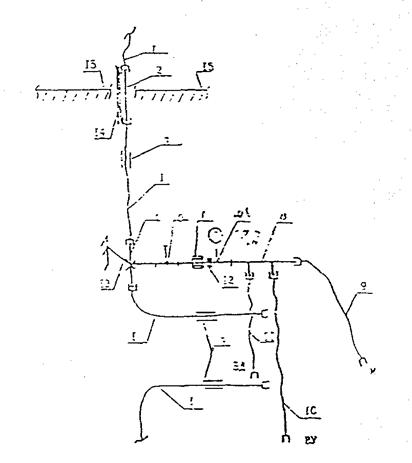

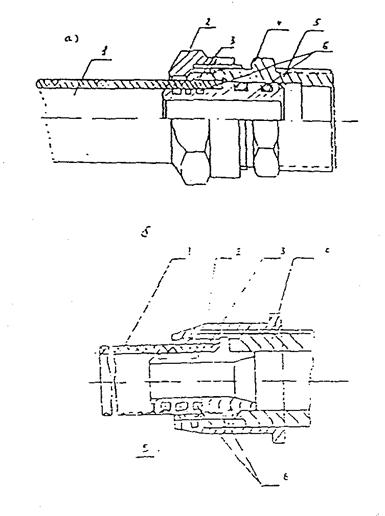

4.1.3.Для резки пластмассовых труб диаметром до 160 мм под различными угламиприменяют станок, где в качестве режущего инструмента служит стальная дисковаяпила диаметром 500 мм (рис. 4.1).

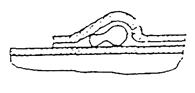

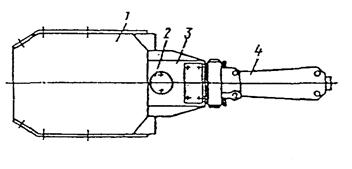

Рис. 4.1. Устройство для ручной резки труб

1 - струбцина; 2 - основание; 3 - нижний полухомут; 4 - сменные полукольца; 5 -верхний откидной полухомут; 6 - винт, 7 - стойка с направляющим пазом

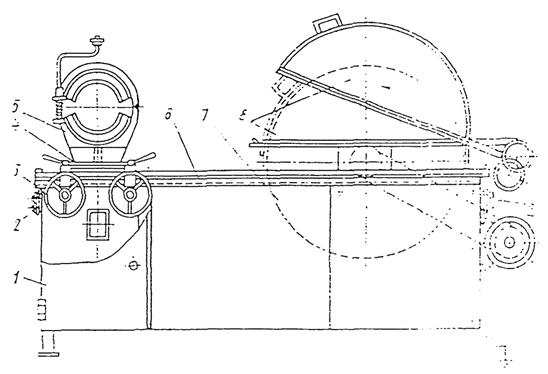

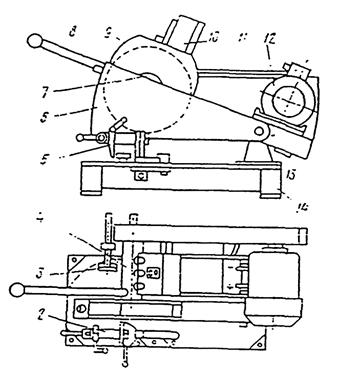

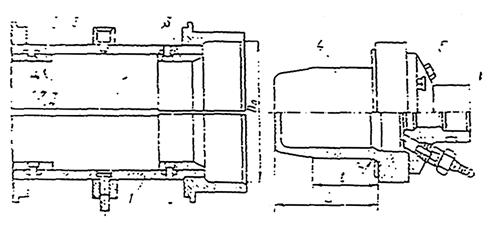

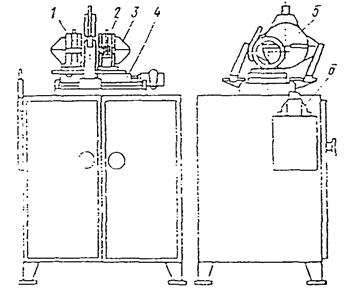

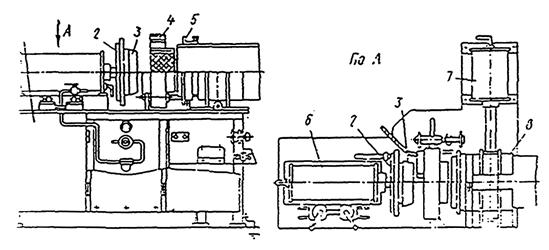

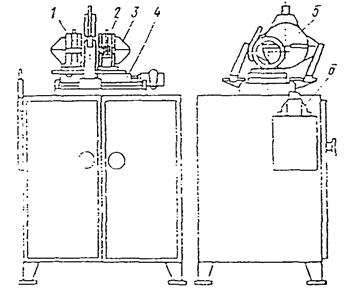

4.1.4.На рис. 4.2.показан станок, предназначенный для резки пластмассовых труб диаметром до 315мм на патрубки под различными углами. Габариты станка, мм:2245×1000×1400, масса 640 кг.

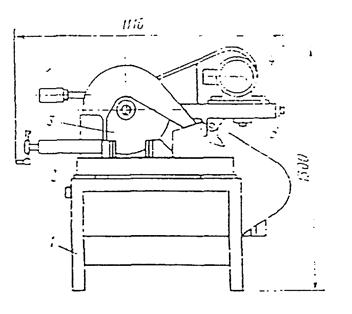

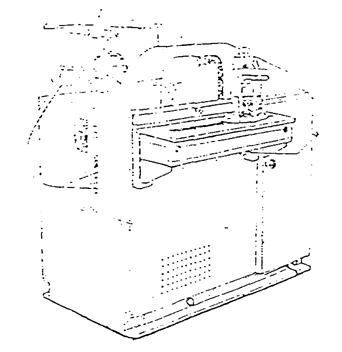

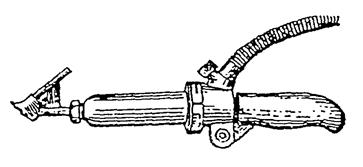

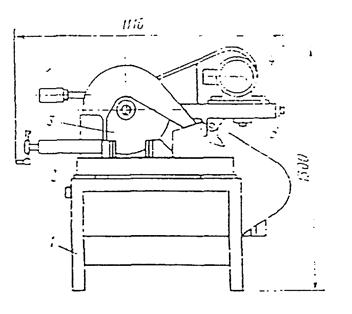

4.1.5.В последнее время в трубозаготовительных мастерских и на монтажных площадкахдля резки пластмассовых труб диаметром до 125 мм применяют обычно маятниковыепилы ПМ 300/400, в которых в качестве режущего инструмента служат абразивныеармированные круги диаметром 300 и 400 мм. При этом достигается высокоекачество поверхности отрезанного торца трубы. Маятниковая пила ПМ 300/400изображена на рис.4.3.

Табл.4.1.

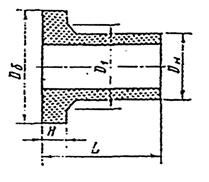

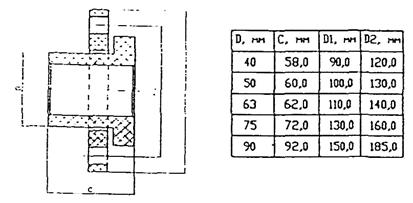

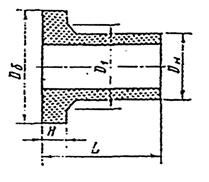

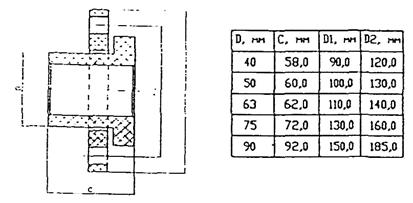

Основные размеры формованных втулок под металлический фланец, мм

| Dн | D4 | Р1 | L, не менее | Н |

| Полиэтилен высокого давления | Полиэтилен низкого давления, полипропилен |

| тип С | тип Т | тип С | тип Т |

| 25 | 51 | 36 | 125 | 6 | 8 | 4 | 6 |

| 32 | 63 | 37 | 125 | 7 | 8 | 7 | 8 |

| 40 | 74 | 43 | 127 | 8 | 13 | 8 | 9 |

| 50 | 86 | 55 | 125 | 10 | 17 | 10 | 12 |

| 63 | 94 | 68 | 170 | 14 | 16 | 12 | 14 |

| 75 | 116 | 85 | 176 | 18 | 17 | 13 | 15 |

| 90 | 130 | 95 | 170 | 17 | 20 | 16 | 20 |

| 100 | 150 | 115 | 170 | 22 | 24 | 15 | 23 |

| 125 | 170 | 130 | 270 | 25 | 28 | 20 | 23 |

| 140 | 178 | 145 | 270 | - | - | 21 | 25 |

| 160 | 205 | 165 | 270 | - | - | 25 | 28 |

| 180 | 205 | 165 | 270 | - | - | 28 | 30 |

| 200 | 205 | 203 | 270 | - | - | 30 | 35 |

| 225 | 205 | 230 | 270 | - | - | 35 | 40 |

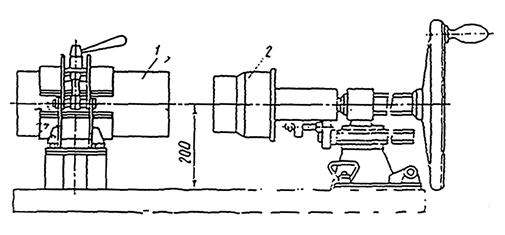

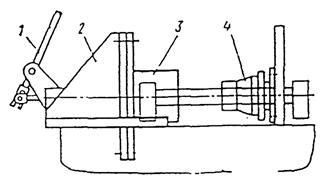

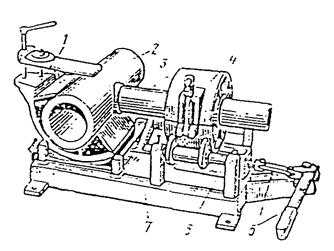

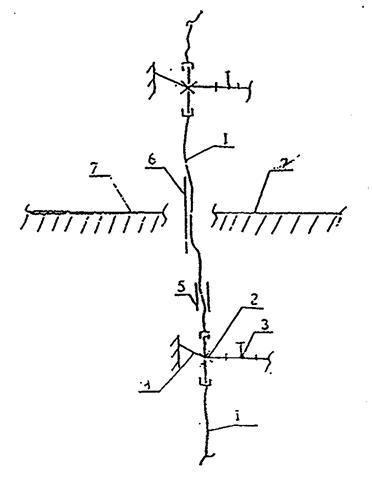

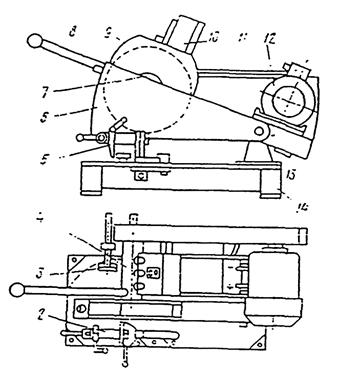

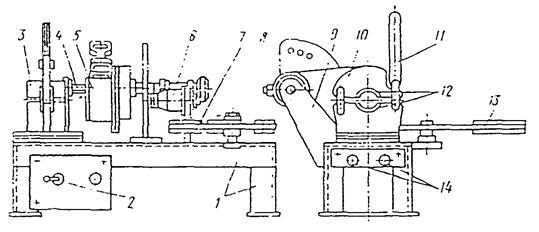

4.1.6. Трубы диаметром до 90 мм режут с помощью маятниковойпилы ПМ 300/80 (рис. 4.4), которую можно установить и закрепитьна верстаке или столе. Конструкция тисков позволяет зажимать и резать трубы подуглом 45…90 град. По отношению к абразивному армированному кругу.

4.1.7.В условиях монтажной площадки резку пластмассовых труб часто выполняют вручнуюножовками или пилами. При резке ручными ножовками рекомендуется применятьприспособления с направляющими для полотна перпендикулярно оси трубы. На рис. 4.5показано устройство для резки пластмассовых труб наружным диаметром 20…22 мм спомощью ручной ножовки. Направляющий паз в стойке 7 позволяет обеспечить перпендикулярностьреза относительно оси разрезаемой трубы.

4.1.8.Для ликвидации ручного труда при резке пластмассовых труб в монтажных условияхпоследнее время создано несколько моделей электроножовок. Их используют такжевместе в мастерских на стационарных установках для резки торцов трубнепосредственно перед сваркой и при изготовлении соединительных деталей.

4.1.9. Образование отверстий.

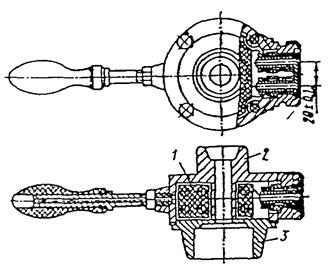

Отверстияв пластмассовых трубах выполняют на сверлильных станках или ручнымиэлектрическими сверлилками с помощью перовых и спиральных сверл, а такжеспециальных циркульных резцов и трубных сверл.

4.1.10.Для отверстий диаметром до 15 мм применяют перовые сверла. Угол заточки перовыхсверл 60…70°, подача при сверлении отверстий в пластмассовых трубах 0,1…0,3 ммна один оборот. Для получения отверстий диаметром 15…50 мм используютстандартные спиральные сверла с углом заточки 100…130°. Для облегчения отводастружки на сверлах рекомендуется выполнять двойную заточку, а винтовые канавкиполировать. Диаметр сверла должен быть на 0,05…0,15 мм больше отверстия, таккак оно после сверления уменьшается.

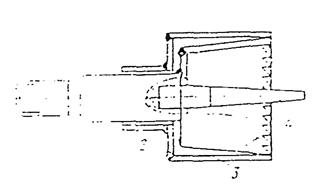

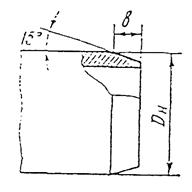

4.1.11.Отверстия диаметром свыше 50 мм вырезают циркульными резцами с передним угломзаточки 50° или специальными трубными сверлами (рис.4.6), представляющимисобой цилиндрическую фрезу. Трубное сверло - это полый цилиндр с зубьями ихвостовиком для закрепления в патроне станка. Высота и шаг зубьев 5…7 мм, уголзаострения их 80…90°, чистота вращения до 3-1. За один оборот фрезарежет стенку трубы на глубину 2…6 мм. Перед вырезкой отверстий пластмассовуютрубу закрепляют в зажиме во избежание трещин и сколов. В процессе сверлениятруб сверло необходимо периодически выводить из отверстия для охлаждения иудаления стружки. Охлаждать инструмент и места сверления рекомендуется сжатымвоздухом.

Рис.4.2. Станок для резки пластмассовых труб диаметром до315 мм

1 - станина; 2 - пусковые кнопки; 3 - маховик; 4 - суппорт; 5 - поворотныйзажим;-6 - направляющие; 7 - дисковая пила; 8 - кожух пилы; 9 - контргруз; 10 -электродвигатель

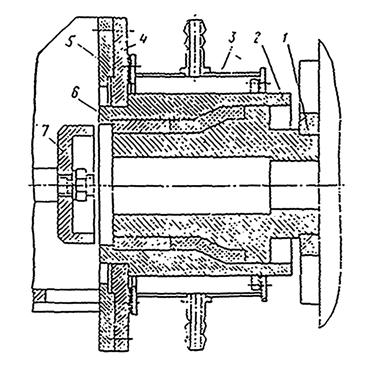

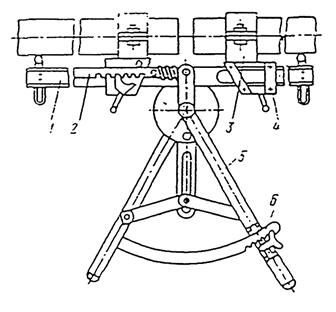

Рис. 4.3. Маятниковая пила ПМ 300/400

1 - станина; 2 - тиски; 3 - абразивный круг; 4 - электродвигатель; 5 - маятник.

Рис.4.4. Маятниковая пила ПМ300/80

1,5 - неподвижная и подвижная губки тисков; 2 - ось перемещения губок; 3 -упор; 4 - шпиндельный узел; 6 - защитная маска; 7 - абразивный круг; 8 -рукоятка; 9 - кожух круга; 10 - пускатель; 11 - клиноременная передача; 12 -электродвигатель; 13 - маятник; 14 - станнина

Рис.4.5. Станок для резки Пластмассовых труб диаметром до 160 мм

Рис. 4.6. Трубное сверло

1 - конус Морзе; 2 - фреза; 3 - направляющая втулка; 4 - шуруп

Рис.4.7. Устройство для торцовки и снятия фасок на концах пластмассовых труб вмонтажных условиях

4.1.12.Обработка торцов труб. Вусловиях трубозаготовительных мастерских обработку торцов пластмассовых трубдиаметром 50…225 мм выполняют на специальных станках для механической обработкитруб. На этих станках выполняются следующие операции: обработка внутренних инаружных фасок; торцовка труб с прямым и косым резом; обработка концов труб дляэлементов соединительных деталей; сверление отверстий в трубах для переходныхтройников.

4.1.13.В условиях монтажной площадки торцовка пластмассовых труб диаметром 50…315 мм иснятие фасок производится с помощью комплекта специальных устройств (рис. 4.7).

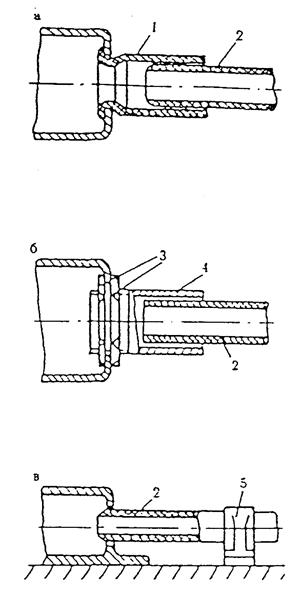

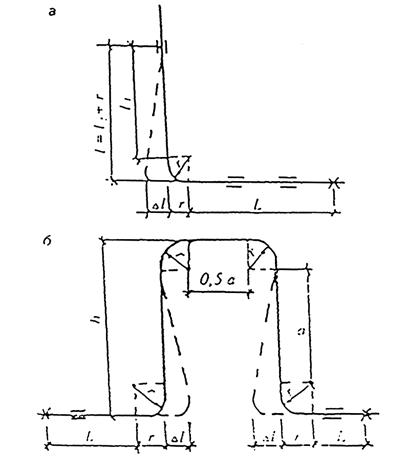

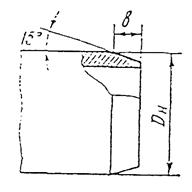

4.2.1.Формованием изготовляют втулки с утолщенными буртами под стальные свободныефланцы, отбортовки концов труб, раструбы, переходы, горловины переходныхтройников, а также производят калибровку концов труб.

4.2.2. Изготовление втулок под фланец с утолщеннымибуртами. При монтаже трубопроводов из полиэтилена и полипропиленаприменяют разъемные соединения со стальными свободными фланцами на утолщенныхбуртах, отформованных на концах труб или коротких патрубках. Основные размерыформованных втулок с утолщенными буртами приведены в табл.4.1.

Технологическийпроцесс формования утолщенных буртов состоит из следующих операций: разогреваютконец трубы, закрепляют его, формуют, охлаждают отформованный бурт иосвобождают готовое изделие от закрепления.

Длинанагреваемого участка конца трубы должна быть в 1,5 раза больше длины формуемогоучастка трубы.

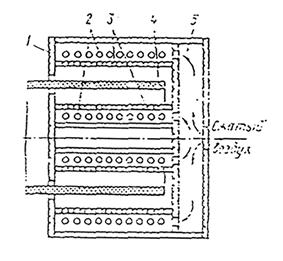

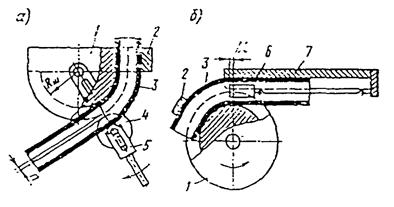

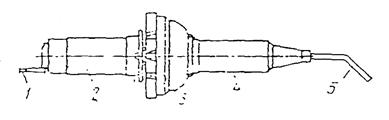

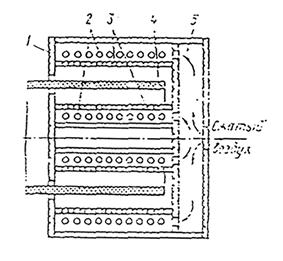

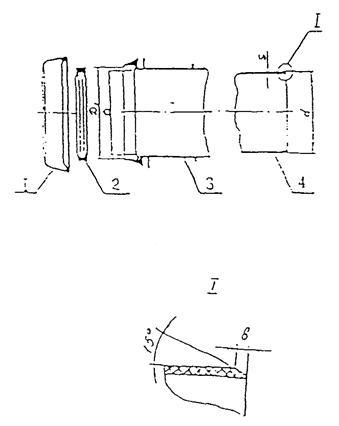

4.2.3.Электронагревательное устройство для труб диаметром 63…160 мм (рис. 4.8)представляет собой цилиндрический корпус 1, внутри которого имеются ТЭНы 2(трубчатые нагревательные элементы) мощностью 2,8 кВт. Между ТЭНами иразогреваемой трубой размещены экраны 3 с отверстиями диаметром 3…4 мм,служащие для равномерного распределения нагретого воздуха по поверхности трубы.Воздух от компрессора, поступающий из распределительной камеры 5 по специальнымканалам, подходит к ТЭНам, нагревается об их поверхность и переносит теплоту нанаружную и внутреннюю поверхности нагреваемой трубы 4.

Рис.4.8. Схема устройства для нагрева концов труб

4.2.4.Температура нагрева воздуха внутри электронагревательного устройства (табл. 4.2.) поддерживают постояннойв заданных пределах с помощью терморегуляторов. Участок трубы, нагретый дотемпературы формования не должен терять форму устойчивости. Рекомендуемое времянагрева концов пластмассовых труб приведено в табл. 4.3.

Табл. 4.2.

Оптимальная температура теплоносителя и температура нагрева конца трубы

| Материал трубы | Оптимальная температура теплоносителя ±10°С | Температура нагрева конца трубы, °С |

| Полиэтилен ПЭВД | 200 | 115…125 |

| Полиэтилен ПЭНД | 220 | 145…155 |

| Полипропилен | 260 | 170…180 |

Табл.4.3.

Продолжительность нагрева концов пластмассовых труб, мин, в зависимости от DH

| DН, мм | Продолжительность нагрева труб |

| из ПЭВД | из ПЭНД, ПП |

| 63 | 5…7 | 1.5…3 |

| 110 | 10 | 4…6 |

| 160 | - | 7…11 |

Примечание.Время нагрева конца трубы зависит от ее диаметра и толщины стенки. В среднемоно составляет 1…1,5 минуты на один мм толщины стенки трубы.

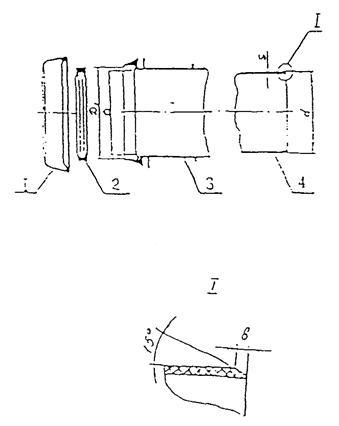

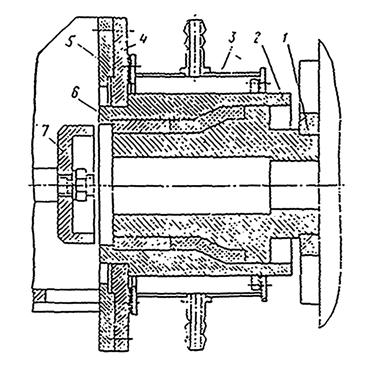

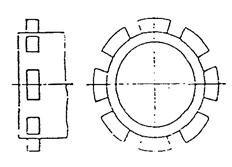

4.2.5.Формованиеутолщенных буртов на концах труб из полиэтилена выполняют также и настационарных установках, в комплект которых входят матрицы и пуансоны (рис. 4.9)различных диаметров, которые применяют на установке в зависимости от диаметровформуемых труб. Матрица выполнена разъемной для возможности зажатия труб иизвлечения отформованных буртов и состоит из нижней 1 и верхней 2 полуматриц,которые крепят к полухомутам зажимного устройства. В матрице предусмотренысъемные вкладыши 3 для зажатия труб с различными допусками (4…5 мм) понаружному диаметру. Пуансон 4, соединенный с планшайбой 5, навинчивают на штокпневмоцилиндра. Внутри пуансона имеется полость, в которую подается вода дляохлаждения отформованной детали в матрице.

Рис.4.9. Формующий инструмент для утолщения буртов

4.2.6.Отбортовка труб. Отбортовку на пластмассовых трубах выполняют для полученияразъемных соединений безнапорных трубопроводов с помощью стальных свободныхфланцев.

Последовательностьтехнологического процесса отбортовки пластмассовых труб из ПЭВД, ПЭНД, ПП и ПВХаналогична последовательности процесса формования утолщенных буртов. Длинанагреваемого участка также должна быть в 1,5 раза больше выпуска конца трубыпод отбортовку. Высота отбортовки принимается равной толщине стенки трубы.

Нагревконцов пластмассовых труб при отбортовке (кроме труб из фторопласта)производится при помощи таких же электронагревательных устройств горячимвоздухом или инфракрасным излучением, как и для формования утолщенных буртов.Кроме того, при отбортовке разрешается для нагрева конца труб применятьглицериновые ванны. Нагрев материала трубы производят до высокоэластичногосостояния. Температуру теплоносителя (воздуха или глицерина) внутриэлектронагревательного устройства или ванны выбирают в соответствии с табл. 4.4;поддерживают температуру теплоносителя с помощью автоматическихтерморегуляторов или ручным регулированием по показаниям термометров.

Температурныережимы нагрева трубных заготовок при формовании утолщенных буртов (см. табл. 4.2) и при отбортовке (см. табл. 4.4)отличаются друг от друга, поскольку при формовании утолщенных буртов заготовкинагревают до вязкотекучего состояния материала, а при отбортовке - довысокоэластичного. При этом температуру используемого теплоносителя (воздух,глицерин и др.) подбирают экспериментально с учетом его теплофизическихсвойств.

Табл.4.4.

Температура теплоносителя (воздух, глицерин) при отбортовке пластмассовыхтруб

| Материал трубы | Температура теплоносителя |

| воздуха ±10°С | Глицерина ±5°С |

| ПЭВД | 135 | 105 |

| ПЭНД | 150 | 125 |

| ПП | 185 | 165 |

| ПВХ | 160 | 130 |

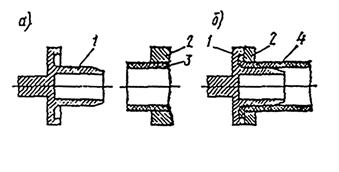

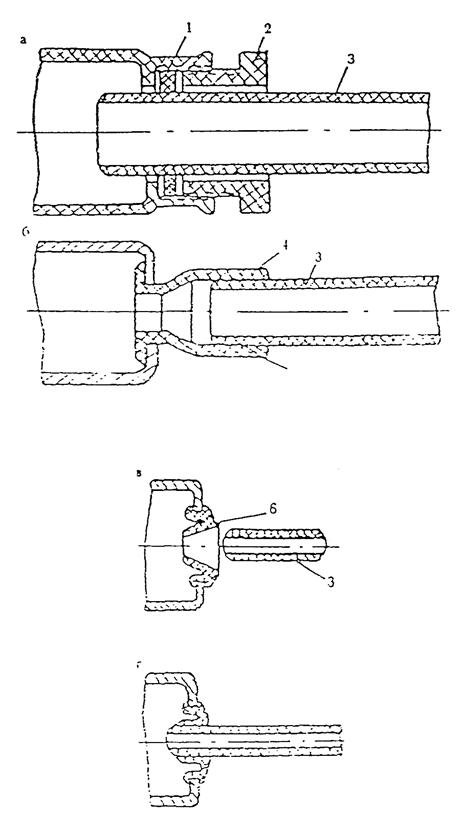

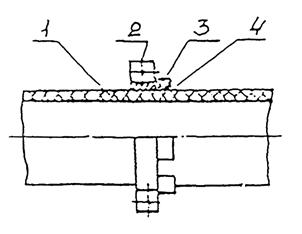

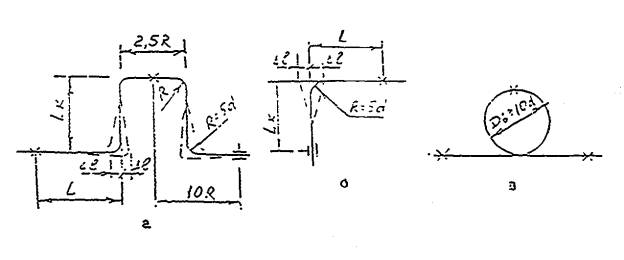

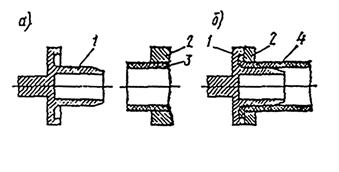

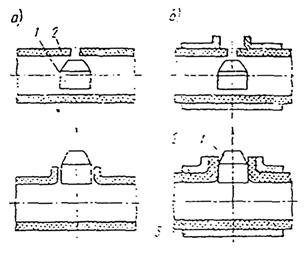

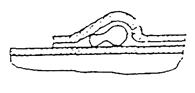

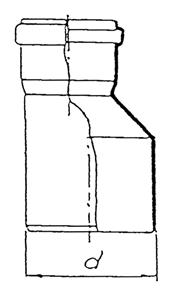

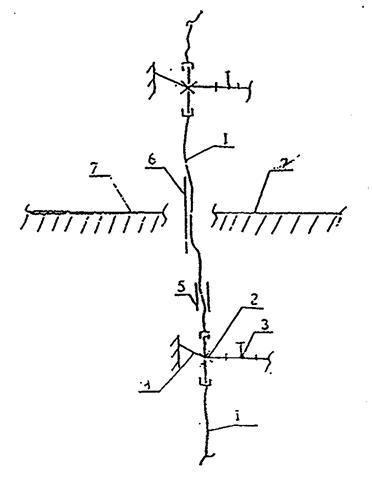

Отбортовку на конце трубы формуют пуансоном, вдвигаемымвнутрь размягченного конца трубы, и прижимным фланцем, оформляющим торцевуюповерхность отбортовки (рис. 4.10).

Рис. 4.10. Схема формования отбортовки

а - положение до формования; б - положение по окончании формования;

1 - пуансон; 2 - прижимной фланец; 3 - труба; 4 - труба с отбортовкой

4.2.7.В связи с тем, что фторопластовые трубы практически не свариваются, основнымимонтажными соединениями этих труб являются соединения на металлических фланцахи отбортовках. Отбортовку фторопластовых труб производят с предварительнымнагревом труб или без нагрева. Отбортовку с нагревом труб из фторопласта с Dyдо 100 мм производят в один прием, а труб с Dy более 100 м - в два приема. Приэтом сначала выполняют раздачу конца трубы конусной оправкой на угол загиба до45°, а затем конец трубы окончательно отбортовывают с помощью пуансона.

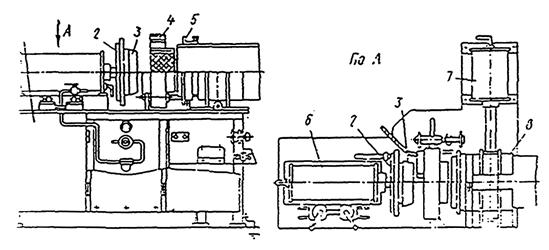

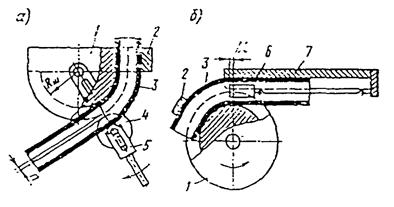

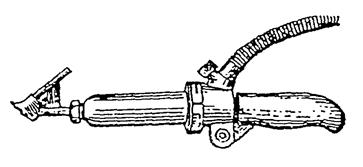

4.2.8.Дляотбортовки фторопластовых труб с нагревом применяют специальную установку (рис. 4.11).

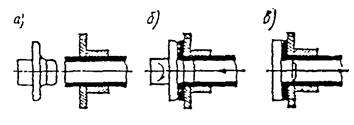

4.2.9.Более предпочтительным является способ отбортовки труб из фторопласта безнагрева внешним источником тепла путем надвигания трубы на вращающийся конус (рис.4.12).Этот способ состоит в следующем: трубу закрепляют в устройстве, надевают наконец металлический фланец; закрепленную трубу подают на вращающийся конус ипроизводится отбортовка конца трубы, после чего отбортовка поджимается к фланцунеподвижной оправкой, далее готовую отбортовку охлаждают, и изделие извлекаютиз устройства.

Рис. 4.11. Установка для отбортовки фторопластовых труб снагревом:

1,6 - пневмоцилиндры; 2 - пуансон; 3 - горелка; 4 -хомут; 5 - основание; 7, 8 -распределители воздуха

Рис. 4.12. Схема отбортовки труб из фторопласта безвнешнего нагрева:

а - подготовка конца трубы перед отбортовкой; б - отбортовка вращающимсяконусом; в - поджим отбортовки неподвижной оправкой

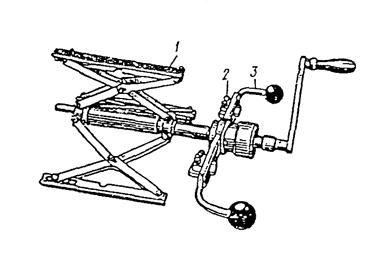

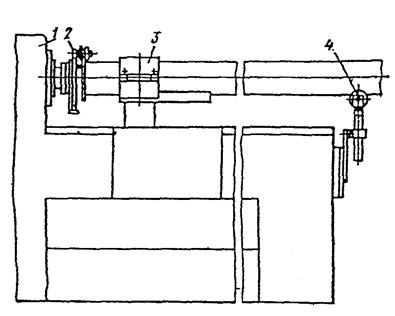

4.2.10.Устройстводля отбортовки фторопластовых труб диаметром 32…236 мм без внешнего нагрева,основанное на способе раскатки холодных концов труб на токарных станках,приведено на рис.4.13. Оно состоит из отбортовочной головки 2, зажима для труб 3 иподдерживающей роликоопоры 4.

4.2.11.Формование раструбов. Формование выполняют для сварки в раструб напорныхтрубопроводов из ПЭВД ПЭНД, и ПП, а также сварки нагретым газом и склеиваниянапорных трубопроводов из ПВХ В технологический процесс формования раструбов наконцах пластмассовых труб входят следующие операции: разогрев конца трубы,закрепление трубы перед формованием, формование раструба на разогретом концетрубы, охлаждение отформованного раструба, освобождение готового изделия отзакрепления.

Рис.4.13. Устройство для отбортовки фторопластовых труб без нагрева

4.2.12.Перед формованием раструба конец трубы нагревают до высокоэластичногосостояния. Температура теплоносителя для нагрева концов труб под раструбысоответствует температуре нагрева, рекомендуемой при формовании отбортовок (см.табл. 4.4).

Отформованныйраструб охлаждают вместе с пуансоном. Применяется принудительное охлаждениераструба проточной водой или сжатым воздухом до температуры не выше 35°С. Визготовленный раструб для сохранения его размеров вставляют распорноеинвентарное приспособление, наружный диаметр которого равен диаметру формующегопуансона. Это приспособление из раструба вынимают только перед сваркой илисклеиванием. Изготовляют располные приспособления из отрезков металлических трубили из дерева твердых пород.

Рис.4.14.Устройство для формования раструба на концах труб

4.2.13.Формование раструбов на конце нагретых труб выполняют с помощью ручных винтовыхустройств (рис. 4.14), состоящихиз зажима труб с вкладышами для труб различного диаметра, винтового механизма,на конце которого навинчиваются пуансоны, формующие раструб. Подача пуансона 2внутрь нагретой трубы 1 выполняется с помощью винтового подающего механизма. Вразогретый конец вводится пуансон до упора, который предохраняет от деформацииучасток трубы за формуемым концом.

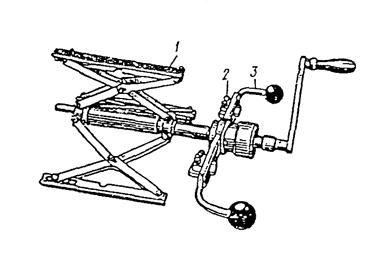

4.2.14.Формование раструбов на конце пластмассовых труб производится также с помощьюстанков с различными приводами - электромеханическим, гидравлическим илипневматическим. На рис 4.15показан универсальный станок для формования отбортовок и раструбовпластмассовых труб диаметром до 315 мм.

Рис. 4.15. Универсальный станок для формованияпластмассовых труб диаметром до 315 мм:

1 - станина; 2 - планшайба; 3 - паунсон; 4 - нагреватель; 5 - упор; 6, 7 -пневмоцилиндры; 8 - зажим

4.2.15.Формование раструбов диаметром 20, 25 и 32 мм можно выполнять с помощьюспециального устройства (рис. 4.16),в котором совмещены технологические операции по нагреву концов труб иформованию раструба.

Рис.4.16. Устройство для нагрева концов труб и формованияраструбов диаметром 20, 25 и 32 мм:

1 - сварная рама; 2 - тумблер включения электропитания нагревателя; 3 - узелзажима труб; 4 - направляющая нагревателя; 5 - нагреватель; 6 - пуансон; 7 -узел формования; 8 - кронштейн для фиксации положения нагревателя; 9 - стойка;10 - верхний откидной полухомут; 11 - рукоятка узла зажима; 12 - полукольца длязажима труб; 13 - рукоятка узла формования; 14 - направляющие

4.2.16.Формование переходов. В технологических пластмассовых трубопроводах применяютконцентрические конусные переходы, которые изготовляют из предварительнонагретых полиэтиленовых и полипропиленовых патрубков методом формования.

Изготовлениепереходов пластмассовых труб осуществляется путем совмещения операций обжатиятрубы с формованием в строго заданной форме. На рис. 4.17 показана принципиальная схема рабочегооргана для изготовления переходов. Устройство состоит из пуансона 1, матрицы 2с упорными фланцами 4 и 5, а также с рубашкой 3 для водяного охлаждения.Разогрев заготовки осуществляется аналогично разогреву при формованииутолщенных буртов. Затем заготовка вставляется в устройство и формуетсяпереход. После полного остывания с помощью выталкивателя 7 и втулки 6 переходизвлекается из матрицы.

Рис.4.17. Оснастка для формования переходов

На рис. 4.18 показана схема устройствадля формования переходов, состоящая из станины, на которой смонтирован рабочийпневмоцилиндр, зажимного устройства и пульта управления пневмосистемой.

Рис. 4.18. Схема устройства для формования переходов изполиэтиленовых труб:

1 - выталкиватель; 2 - кронштейн; 3 - матрица; 4 - пуансоны

4.2.17.Формование горловин. Горловины в пластмассовых трубах применяют приизготовлении переходных тройников и коллекторов с переходными ответвлениями втрубопроводах из ПЭВД ПЭНД и ПП.

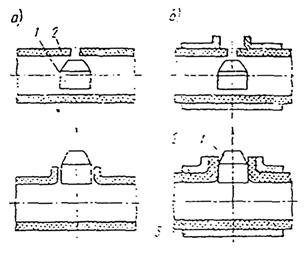

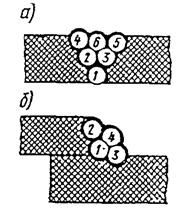

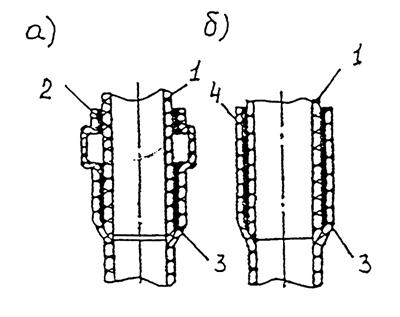

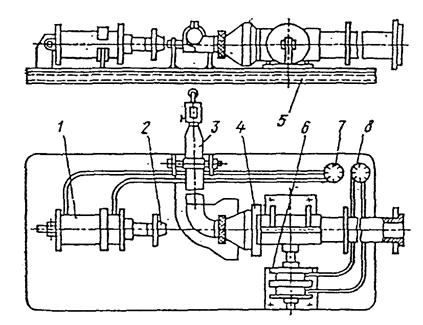

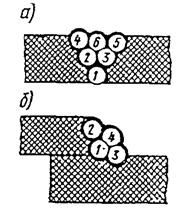

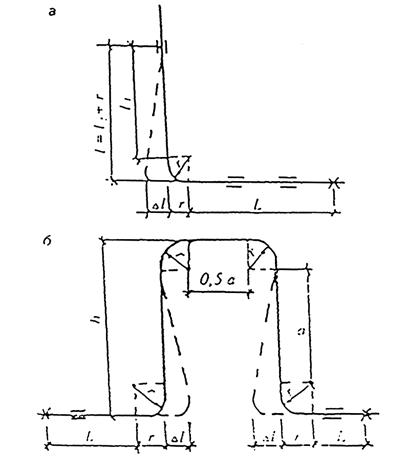

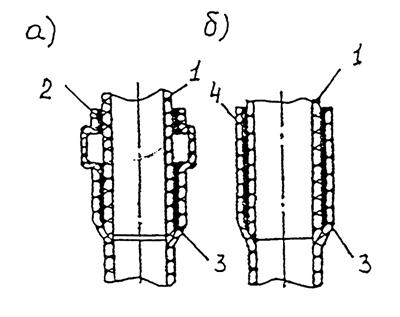

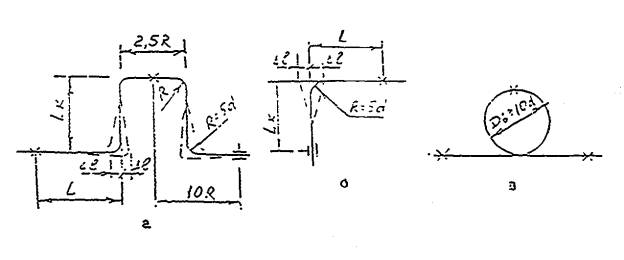

Различаютдва способа формования горловин в трубах с помощью пуансона без изменениятолщины стенки трубы (рис.4.19а); с помощью пуансона и матрицы с принудительнымизменением толщины стенки формуемой горловины (рис. 4.19 б).

Рис. 4.19. Схема процесса вытяжки горловины в трубах:

а - без принудительного формования толщины стенки; б - с принудительнымформованием толщины стенки;

1 - пуасон; 2 - пластмассовая труба с отверстием; 3 - матрица

4.2.18.Калибровка концов труб. Калибровку концов труб из ПВХ выполняют при ихподготовке к склеиванию. Для сварки в раструб труб из ПНП, ПВП и ПП калибровкуконцов отдельно не производят, так как этот процесс выполняется при оплавленииконца трубы в гильзе нагревательного сварочного инструмента. Калибровкувыполняют в нагретом состоянии. Нагретая в глицериновой ванне или горячимвоздухом до температуры 130±5°С труба вставляется в калибровочную гильзу. Длявыполнения калибровки на конце пластмассовой трубы можно использоватьустройство, применяемое для формования раструба (см. рис. 13.15). Охлаждениетрубы осуществляется вместе с гильзой.

4.3.1. Гнутьетруб диаметром 25…160 мм применяют для изготовления соединительных деталейтрубопроводов из пластмассовых труб - отводов, уток, калачей, компенсаторов идр. Гнут трубы в размягченном состоянии после нагрева. Радиус изгиба по оситрубы по ПЭ, ПП и ПВХ должен быть не менее 3,5…4 DН, а для труб из фторопласта - неменее 10 DН где DH - наружный диаметр трубы.

4.3.2При гнутье пластмассовых труб необходимо выполнить следующие операции: разметкуи резку труб на заготовки, измерение толщины стенки трубы; нагрев трубы;гнутье; охлаждение детали после гнутья; торцовку концов детали.

Длинатрубы заготовки, мм, для гнутого отвода составляет

L=φπR/180+2ℓ,

где φ - угол изгибатрубы, град;

R - радиус гибапо оси трубы, мм;

ℓ - длина прямого участка, необходимого для зажима трубы при гнутье ипоследующей сварке, мм.

4.3.3.В трубах перед гнутьем измеряют толщину стенки. На утолщенной стенке делают пометку,а при гнутье трубу устанавливают так, чтобы утолщенная стенка располагалась снаружной стороны гиба. Заготовку предварительно нагревают до заданнойтемпературы в жидкостных (глицериновых, гликолевых) ваннах, электропечах или вгазовых и паровых камерах. При гнутье отводов и концевых участков трубвертикальные глицериновые жидкостные ванны более производительны, чемэлектропечи. Для выполнения местных гибов на длинных трубах применяют воздушнуютоннельную электропечь. В местах прохода через торцевые крышки печи трубыдолжны быть уплотнены по наружномудиаметру, а концы труб заглушены пробками.

Принагреве в вертикальных жидкостных ваннах конец заготовки должен выступать надуровнем жидкости на 2DH, чтобы оставаться холодным. Если размеры нагревательногоустройства не позволяют нагреть заготовку по всей длине, ее следует гнуть внесколько приемов. При этом повторный нагрев согнутого участка не допускается.

4.3.4.Температура жидкости в ванне должна составлять, °С (±5): для труб из ПЭНД -135; ПЭВД - 105; ПП - 165; ПВХ - 130. При нагреве труб в электропечахтемпература воздуха должна быть на 25…30°С выше, чем температура жидкости принагревании. Прогрев должен быть равномерным по толщине стенки и длинесгибаемого участка. Заготовка, нагретая до требуемой температуры, должна, нетеряя устойчивости, находиться в высокоэластичном состоянии. При нагреве трубиз фторопласта-4 степень нагрева определяют моментом посветления нагреваемогоучастка трубы, что соответствует температуре 300°С.

4.3.5.Для предотвращения чрезмерного охлаждения нагретой заготовки время междуокончанием нагрева и началом гнутья, не должно превышать 40…60 с. Гибку следуетвыполнять плавно, без рывков и резких движений.

4.3.6.Трубы из полиэтилена, полипропилена и поливинилхлорида гнут на специальныхтрубогибных станках.

Рис. 4.20. Схема гнутья труб:

а - способом обкатки роликом; б - способом накатывания;

1 - гибочный шаблон; 2 - зажим; 3 - труба; 4 - ролик; 5 - рычаг; б - дорн; 7 -прижимная планка

4.3.7 -Схема обкатки нагретой трубы роликом вокруг гибочного шаблона без применениянаполнителя показана на рис. 4.20 а. Технологию гнутья без наполнителяприменяют для пластмассовых труб с отношением толщины стенки трубы к еенаружному диаметру s/DН>0,065 и радиусом изгиба 3,5 DHи более. Этим способом гнут трубы из ПВХ, ПЭНД типов С и Т; ПЭВД типов СЛ, С иЛ; ПП типов С. При гнутье обкатывающий ролик, который должен свободно вращатьсявокруг своей оси, подводят вплотную к трубе. Зазор n между гибочным шаблоном иобкатывающим роликом не должен превышать 10% наружного диаметра изгибаемойтрубы.

Диаметрручьев гибочного шаблона и обкатывающего ролика должен быть равен номинальномудиаметру изгибаемой трубы. Ручьи должны быть тщательно обработаны, не иметьзаусенцев, острых кромок и других дефектов, способных повредить поверхностьтрубы при гнутье.

4.3.8.Схема наматывания на гибочный шаблон разогретой трубы с внутренней оправкой -дорном показана на рис. 4.20 б. Этот способ применяется при отношении толщиныстенки трубы к ее наружному диаметру s/DH≤0,065. При гнутье наматыванием внутрь пластмассовойтрубы вводят формующую текстолитовую оправку - составной или ложкообразныйдорн. Опережение дорна выбирают по формуле

Δℓ=√2Rδ,

где R - радиусгнутья, мм;

δ - зазор между трубой и дорном, равный 3 % внутреннего диаметра трубы,мм.

4.3.9. Чтобы избежать смятия стенок труб, применяют способих гнутья по шаблонам с использованием наполнителей. Наполнители помещают втрубу до нагрева и гнутья. В качестве наполнителей для труб из ПЭ, ПП и ПВХслужат резиновый жгут, гибкий металлический' шланг или толстостенный резиновыйшланг из термостойкой резины, набитой песком или раздуваемой сжатым воздухом.

5. СВАРКА ИСКЛЕИВАНИЕ ТРУБ

5.1.1.Перед выполнением сварочных работ необходимо проверить соответствие труб,соединительных деталей и присадочных материалов требованиям нормативнойдокументации на их производство и наличие документа, удостоверяющего ихкачество; очистить и обезжирить поверхности сварки; произвести механическуюобработку концов труб и деталей, их взаимную подгонку и калибровку; убедиться висправности сварочной оснастки; проверить квалификацию лиц, выполняющихсварочные работы.

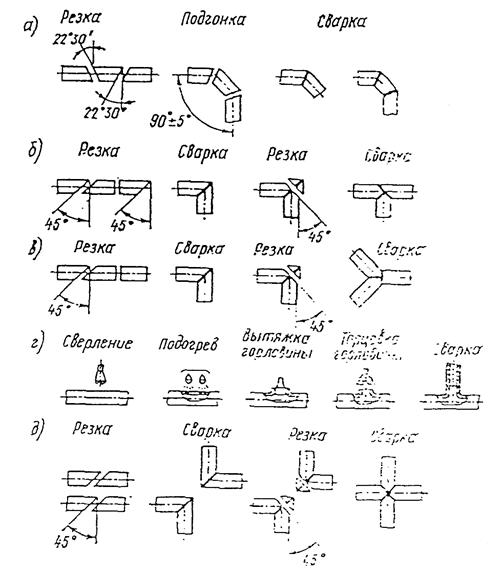

5.1.2.Свариваемые трубы и соединительные детали должны быть изготовлены из одинаковогоматериала и подобраны по партиям поставки (т.е. они должны принадлежать к однойпартии). Особое внимание необходимо обращать на размер наружного диаметра иэллипсность трубы. Разностенность или смещение торцов труб в плоскости сваркидопускается не более 10 % толщины стенки, но не должны превышать 1,2 мм. Призначительном смещении кромок в результате деформации концы одной или обеих трубкалибруют. Непосредственно перед сваркой очищенные трубы необходимо торцевать.При выполнении раструбных сварных соединений на конце трубы с наружной стороныи на торце раструба с внутренней стороны должна быть фаска под углом 45° на 1/3толщины стенки трубы (детали).

5.1.3.Применяемая для сварки оснастка должна обеспечивать поддержание требуемыхпараметров технологических режимов сварки. Для предотвращения налипания присварке расплавленного материала нагреватель покрывают чехлом из теплостойкогоантиадгезионного покрытия, например, из лакоткани на основе фторопласта - 4D. Рабочиеповерхности нагревательного инструмента должны быть чистыми.

5.1.4.Пластмассовые трубы следует готовить к сварке не ранее чем за 3 часа. Присварке нагретым инструментов встык зазор между торцами труб, установленными всварочном устройстве и приведенными в соприкосновение не должны превышать 0,3мм для труб DH≤110 мм; 0,4 мм - для труб DН до 225 мм; 0,5 мм -для труб длятруб DН до 315 мм и 0,6 мм -для труб DН>315 мм. Это необходимо длятого, чтобы свариваемые торцы труб можно было одновременно по всей плоскоститорца прижать к нагревательному инструменту, а после оплавления - друг к другу.Вызвано это тем, что вязкость расплавленного полимера очень высока, а прибольших неровностях и зазорах поверхности торцов будут оплавляться неполностью, что приведет к созданию в сварном стыке непроваров.

5.1.5.При сварке труб встык нагретым газом с применением присадочного материалавеличина зазора в корне шва принимается равной 0,5…1,5 мм, в раструбномсоединении диаметральный зазор не должен превышать 0,5 мм. Для сварки встыкпроизводится V-образнаяразделка кромок торцов труб без притупления. Для труб с толщиной стенки до 6 ммугол раскрытия составляет 55…60°, а для труб с толщиной стенки более 6 мм -70…90°. Трубы с толщиной стенки до 4 мм можно сваривать без подготовки кромок.В этом случае между торцами труб следует оставлять зазор 1…3 мм для обеспеченияравномерного провара. Диаметр сварочного прутка выбирают в зависимости оттолщины стенки свариваемой трубы: при толщине стенки до 6 мм используют прутокдиаметром до 3 мм, в других случаях - 4 мм.

5.1.6.Перед сваркой пластмассовых труб новой партии необходимо производитьконтрольную сварку для проверки и корректировки режимов.

5.1.7.Трубопроводыиз ПВХ и ПП следует сваривать при температуре окружающего воздуха не ниже 5°С.При более низких температурах сварку необходимо осуществлять в утепленныхукрытиях. В случае выхода конца трубы за пределы укрытия на нем целесообразноустановить съемные заглушки. Место проведения сварочных работ должно бытьзащищено от сквозняков, пыли, ветра и атмосферных осадков. Сварные соединенияследует охлаждать только естественным путем и подвергать механическим нагрузкамтолько через 24 ч после сварки.

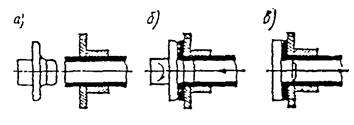

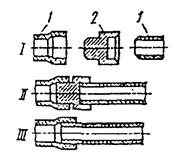

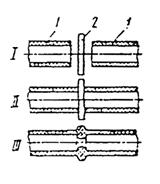

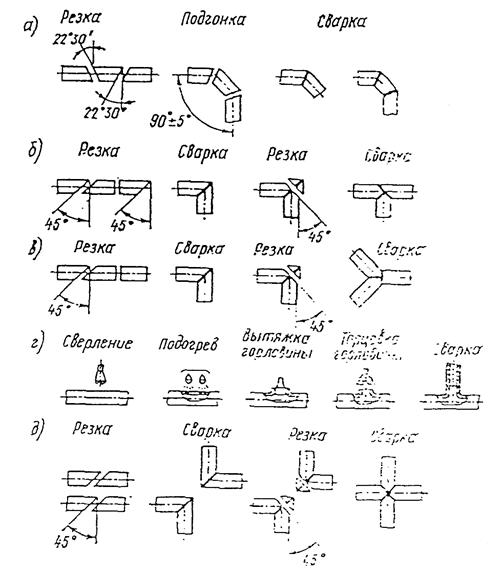

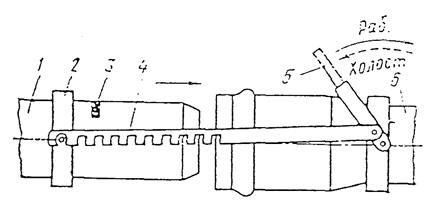

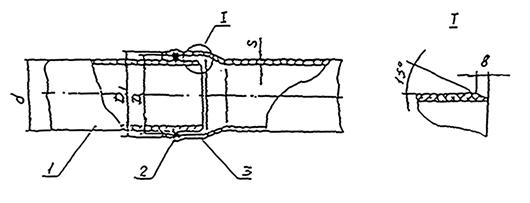

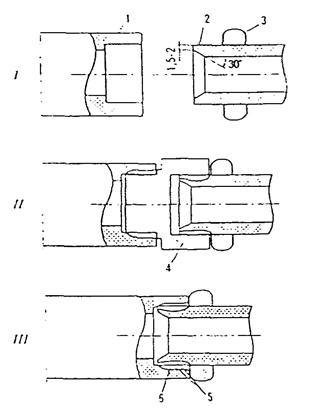

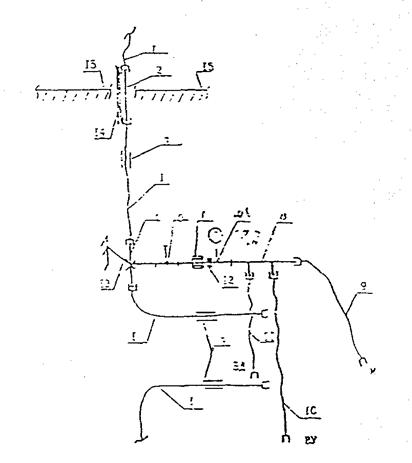

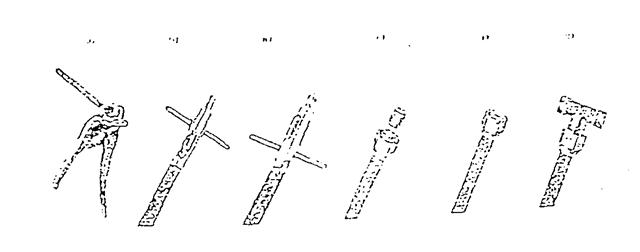

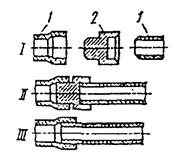

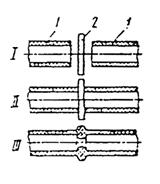

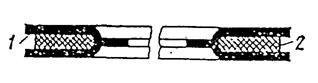

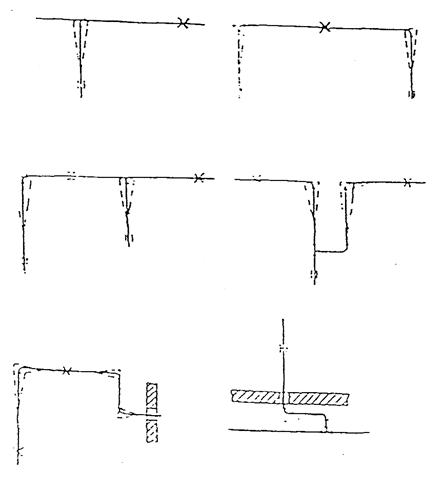

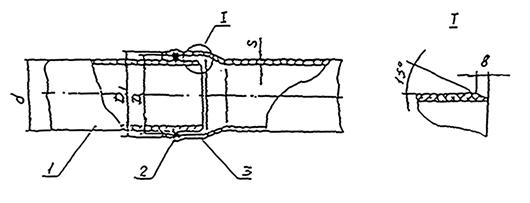

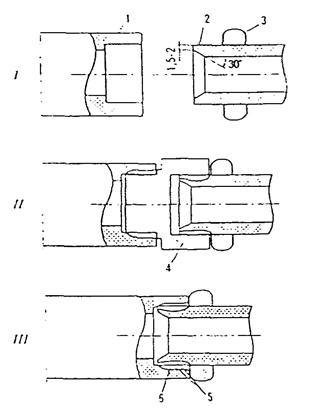

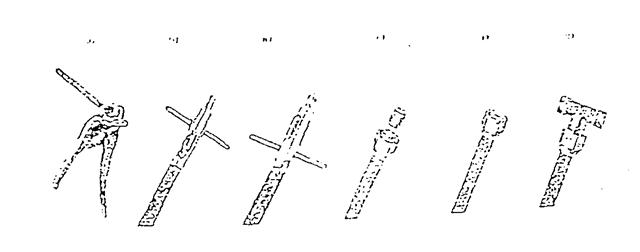

5.2.1.Последовательность операций при сварке пластмассовых труб нагретым инструментомвстык показана на рис. 5.1. По сравнению со сваркой в раструб для соединениятруб различных типоразмеров при сварке встык может быть использован один и тотже сварочный инструмент.

Рис.5.1. Схема сварки труб нагретым инструментом встык:

I- исходное положение труб (деталей) и нагревательного инструмента; II -оплавление свариваемых поверхностей; III - готовое сварное соединение;

1 - свариваемые трубы; 2 - электронагревательный инструмент

5.2.2.Технологический процесс сварки труб нагретым инструментом встык состоит изследующих операций: очистка и обезжиривание труб; установка и центровка труб взажимах сварочного устройства; торцовка труб; ввод нагревательного инструментаи оплавление торцов (при оплавлении рабочая зона нагревательного инструмента должнавыступать за контуры свариваемых торцов труб); вывод нагревательногоинструмента и соединение труб под давлением сварки (осадка); охлаждениесварного соединения под осевой нагрузкой.

5.2.3.Достаточную степень оплавления труб в каждом отдельном случае ориентировочноможно определить визуально по образованию на кромках торцов труб по всемупериметру валика оплавленного материала. Высота валиков после сварки должнабыть не более 2…2,5 мм при толщине трубы стенки до 5 мм и не более 3…5 мм приее толщине 6…20 мм.

Дальнейшийпрогрев деталей вызван необходимостью перевода прилегающих к нагревателю слоевматериала в вязко-текучее состояние. При сокращении продолжительности прогревапри постоянной температуре инструмента ухудшается качество шва вследствие недостаточногоразмягчения материала. Давление при прогреве должно быть значительно ниже. Чемпри оплавлении.

Продолжительностьтехнологической паузы (время между окончанием прогрева и соединением изделий)должна быть по возможности минимальной, чтобы свариваемые поверхности не успелиохладиться, и в зависимости от конструкции сварочного оборудования составлятьне более 2…3 с. Увеличение этой паузы сверх указанных значений снижаетпрочность сварного шва.

5.2.4.Для обеспечения высокого качества сварных соединений необходимо применятьэлектронагревательный инструмент с устройствами для автоматическогорегулирования температуры рабочих поверхностей (рис. 5.2).

Рис.5.2. Электронагревательный инструмент для сварки труб DH>110 мм:

1 - нагревательная плита; 2 - терморегулятор; 3 - корпус; 4 - ручка

5.2.5.Обычно применяют инструменты с плоскими рабочими поверхностями. Применениепрофилированного инструмента позволяет значительно увеличить поверхность сваркипо сравнению с плоскими электронагревательными инструментами, что повышаетпрочность соединения примерно на 30% без изменения поперечного сечения трубы, атакже без дополнительных расходов материала и труда при сварке.

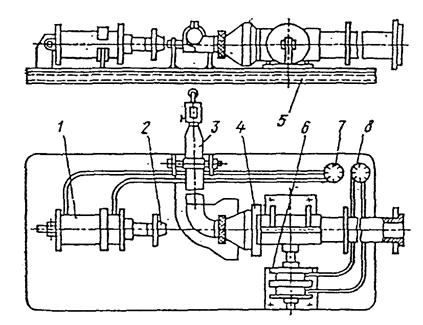

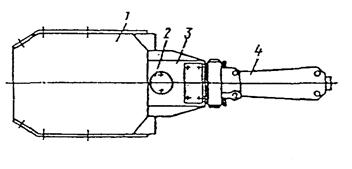

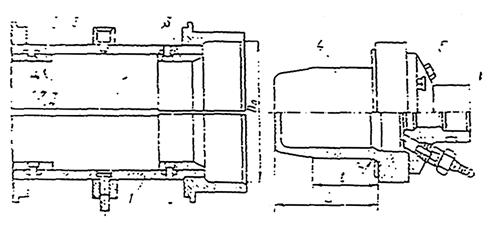

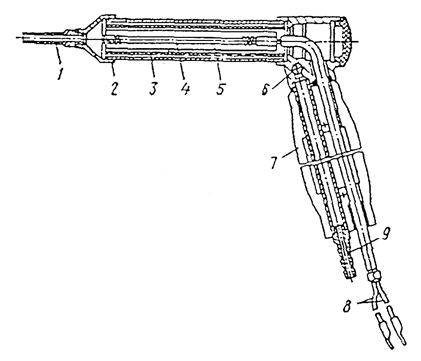

5.2.6.Для сварки пластмассовых труб в монтажных условиях разработано сварочноеустройство УСПМ-110 (рис. 5.3.), которое предназначено для сварки труб наружнымдиаметром 50…110 мм. Устройство имеет ручной рычажный привод, обеспечивающийнаибольшую силу на рычагах, равную 80 Н. Габариты устройства:520×640×150 мм, масса 6,5 кг.

Рис. 5.3. Устройство сварочное монтажное УСПМ-110:

1 - штанга; 2 - тяга; 3 - хомут зажимный; 4 - кронштейн; 5 - рычаг; 6 -зубчатый сектор

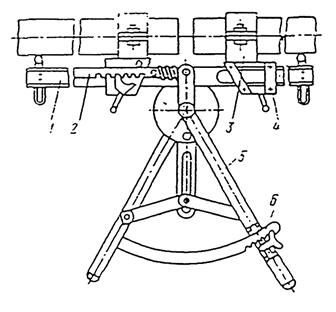

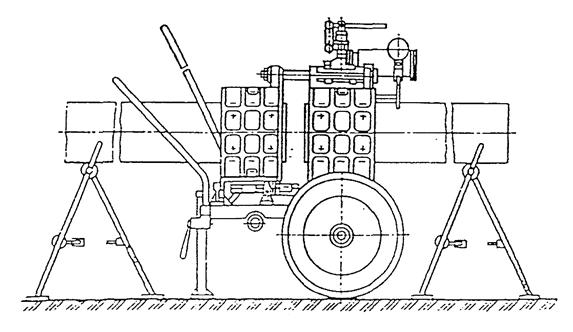

Длясварки нагретым инструментом встык пластмассовых труб в условиях строительнойплощадки применяют специальные установки. Например, для сварки труб наружнымдиаметром 90…225 мм при строительстве магистральных пластмассовых трубопроводовиспользуют установку УМСТ-09 (рис. 5.4).