МИНИСТЕРСТВОТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯСЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

ОТРАСЛЕВАЯДОРОЖНАЯ МЕТОДИКА

УТВЕРЖДЕНО

распоряжением

Росавтодора № 377-р

от 04.10.2001 г.

МЕТОДИЧЕСКИЕРЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ЗАЩИТНОГО СЛОЯ ИЗНОСА

ИЗ ЛИТЫХ ЭМУЛЬСИОННО-МИНЕРАЛЬНЫХ СМЕСЕЙ

ТИПА «СЛАРРИ СИЛ»

Москва 2001 г.

СОДЕРЖАНИЕ

Настоящие Методическиерекомендации по устройству защитного слоя износа излитыхэмульсионно-минеральных смесей типа «Сларри Сил» (далее Рекомендации)разработаны по заданию Государственной службы дорожного хозяйства МинтрансаРоссии. Рекомендации предназначены для восстановления слоев износаасфальтобетонных покрытий, улучшения их сцепных свойств, повышения надежности идолговечности дорожных покрытий.

Рекомендациимогут быть использованы в практической деятельности федеральных итерриториальных органов управления дорожного хозяйства, дирекций строящихсядорог, проектных и подрядных производственных организаций. Рекомендациисодержат общие положения о применении данной технологии при ремонте истроительстве покрытий автомобильных дорог, требования к исходным материалам,указания по подбору составов литых эмульсионно-минеральных смесей, технологиипроизводства работ по устройству защитных слоев износа и контролю качества,список использованной литературы, а также приложения, включающие методикуназначения толщины слоя износа, схему установки для смешения минеральныхматериалов и методы испытаний эмульсионно-минеральной смеси и слоя износа.

Разработкатехнологии устройства защитного слоя износа из литых эмульсионно-минеральныхсмесей типа «Сларри Сил» при строительстве и ремонте автомобильных дорог и ееопытно-экспериментальная проверка выполнены коллективом специалистов ОАО«Воронежавтодор» под руководством инженера В.И. Алферова.

Рекомендацииразработаны коллективом авторов в составе инж. В.И. Алферова, канд. техн. наук Н.И.Паневина (ОАО «Воронежавтодор») и докт. техн. наук В.П. Подольского (ВГАСУ).

1.1. НастоящиеРекомендации распространяются на производство работ по устройству защитныхслоев износа из литых эмульсионно-минеральных смесей типа «Сларри Сил».

1.2. Слой износатипа «Сларри Сил» представляет собой уложенную и сформировавшуюся литуюэмульсионно-минеральную смесь, состоящую из катионоактивной битумной эмульсии,минерального материала, воды и специальных добавок. Толщина слоя износа вуплотненном состоянии составляет 5-15 мм. Назначение толщины слоя износа должнопроизводиться в соответствии с Приложением 1.

1.3. Слой типа«Сларри Сил» устраивается с целью предотвращения негативного воздействияприродно-климатических факторов на дорожную конструкцию, восстановления слоевизноса, обеспечения необходимых сцепных свойств дорожного покрытия.

1.4. Взависимости от гранулометрического состава используемых материалов слой износа «СларриСил» подразделяют на два типа в соответствии с требованиями, изложенными втабл. 1.1.

1.5. Литыеэмульсионно-минеральные смеси типа II рекомендуетсяиспользовать на опасных участках дорог, где необходимо обеспечение высокихзначений коэффициента сцепления.

1.6.Межремонтный срок службы слоя износа из литой эмульсионно-минеральной смесидолжен соответствовать нормам ВСН41-88 (табл. 2).

1.7. НастоящиеРекомендации разработаны на основе опытно-экспериментальных работ, выполненныхОАО «Воронежавтодор» в 1998-2001 гг., и результатов внедрения данной технологиина автомобильных дорогах Воронежской области.

Таблица 1.1

Гранулометрическийсостав минеральной части литых эмульсионно-минеральных смесей

| Размер отверстий, см. мм | Содержание частиц мельче данного размера, % по массе | Точность дозирования, % по массе |

| тип I | тип II |

| 10 | 100 | 100 | ±5 |

| 5 | 90-100 | 70-90 | ±5 |

| 2,5 | 65-90 | 45-70 | ±5 |

| 1,25 | 45-70 | 28-50 | ±5 |

| 0,63 | 30-50 | 19-34 | ±5 |

| 0,315 | 18-30 | 12-25 | ±4 |

| 0,14 | 10-21 | 7-18 | ±3 |

| 0,071 | 5-15 | 5-15 | ±2 |

2.1. Минеральныйматериал.

2.1.1. Для приготовления литых эмульсионно-минеральных смесейдолжен использоваться щебень из плотных горных пород по ГОСТ 8267-93 1-й группы,имеющий марку по прочности не ниже 1200, марку истираемости не ниже И-1, сморозостойкостью не ниже.

2.1.2. Дляприготовления смесей должен использоваться песок из отсевов дробления,соответствующий ГОСТ 8736-93.Характеристики исходного материала при этом должны соответствовать п. 2.1.1.

2.1.3. Дляприготовления смесей может использоваться щебеночно-песчаная смесь С13 по ГОСТ25607-94 после отгрохачивания частиц крупнее 10 мм.

2.1.4.Гранулометрический состав минеральной части литых эмульсионно-минеральныхсмесей должен соответствовать табл. 1.1.

2.1.5. Дляобеспечения требований к гранулометрическому составу в минеральную часть могутбыть введены минеральный порошок по ГОСТ16557-78 и цемент по ГОСТ 10178.

2.1.6. Песок,щебень и, в случае необходимости, минеральный порошок перед использованиемдолжны быть смешаны в определенных пропорциях с помощью специальных машин типа«REVSON 73830» или устройств, принципиальнаясхема которых приведена в Приложении 2.

2.2. Битумнаяэмульсия.

2.2.1. Дляприготовления смесей используется эмульсия класса ЭБК-3 по ГОСТ 18659-81,приготовленная согласно технологическому регламенту, утвержденному вустановленном порядке.

2.2.2.Содержание битума в эмульсии должно составлять 62 ± 2 %.

2.2.3. Маркабитума в битумной эмульсии должна соответствовать рекомендуемой ГОСТ9128-97 для конкретной дорожно-климатической зоны.

2.2.4. Вусловиях I и II дорожно-климатических зон, а также при интенсивности движенияболее 10000 авт./сут целесообразно использовать полимермодифицированныебитумные эмульсии.

2.2.5. Получениеполимермодифицированной битумной эмульсии может осуществляться как путемвведения катионоактивных латексов «Бутонал SL 170К», «Родкем 600», «Интерлатекс АФ» и других, совместимых сэмульсией, в процессе приготовления, так и с использованием битумов,модифицированных добавками, применение которых согласовано с«Центрдорконтролем».

2.2.6.Содержание модификатора в остаточном битуме модифицированной эмульсии должнобыть в пределах 2-4 % по массе.

2.3. Специальныедобавки.

2.3.1. В качествезамедлителя скорости распада смеси должны использоваться сульфат алюминия, солимоноаминов, полиаминов, амидоаминов по техническим условиямзаводов-изготовителей.

2.3.2. Содержание замедлителя скоростираспада в литой эмульсионно-минеральной смеси должно быть минимальным, нопозволяющим обеспечить требования п.3.3к времени распада при перемешивании.

2.3.3. В качестве ускорителя временитвердения и добавки, улучшающей консистенцию смеси, может использоваться цементпо ГОСТ 10178марок «500» или «400».

3.1. Подбор составовэмульсионно-минеральных смесей для устройства слоев износа «Сларри Сил»осуществляют с целью получения поверхности, имеющей определенный заданныйпериод формирования и обладающий необходимыми качественными характеристиками.

Время формирования покрытий «Сларри Сил»оценивают тремя моментами:

- временем распада при смешивании смесей,

- временем отвердения,

- временем открытия движения.

3.2. Время распадапри смешивании смеси - это промежуток времени от момента приготовления смеси допотери ею подвижности. Время распада ЭМС регулируют при помощи введения всистему специальных добавок-стабилизаторов скорости распада. Правильноподобранная смесь должна обладать определенной стабильностью и оставатьсяоднородной на протяжении всего времени смешивания и распределения. Это возможнотолько в том случае, когда в смеси нет избытка воды и эмульсии, не происходитсегрегации эмульсии и щебень не содержит крупных образований.

3.3. Распад эмульсиидолжен произойти после распределения смеси на поверхности покрытия. Тест наопределение времени смешивания используется при подборе составов для того,чтобы предсказать, как долго смесь может находиться в машине до начала еераспада. Время распада при смешивании смесейтипа «Сларри Сил» должно составлять не менее 180 с. Время распада зависит отцелого ряда факторов: минерального состава и зернового состава минеральнойчасти, состава эмульсии, природы эмульгатора, соотношения компонентов в смеси,температуры окружающего воздуха. Поэтому подбор составов смесей долженпроисходить с учетом вышеперечисленных факторов. Методика определения временираспада при смешивании смеси приведена в Приложении 1.

3.4. При слишкоммедленном распаде эмульсии возникает опасность стекания жидкой смеси споверхности или ее расслоения. Во избежание этих явлений при подборе составовэмульсионно-минеральных смесей контролируют момент отвердения поверхностиСларри. Тест для установления времени отвердевания определяется как промежутоквремени с момента укладки до момента, когда Сларри-система не может бытьперемешана в однородную смесь, а при сжатии образца невозможно горизонтальноесмещение; когда промокательная салфетка не пачкается при легком соприкосновениис поверхностью образца; когда эмульсия не может быть разбавлена или вымыта изобразца.

3.5. Более точномомент отвердения смеси находят с помощью специального прибора -модифицированного определителя силы сцепления. При помощи этого прибораопределяют и время открытия движения. Время открытия характеризуется тем, чтопокрытие Сларри сформировалось до такой степени, что можно открыть движениеавтомобилей с ограниченной скоростью. Время отвердения и время открытиядвижения устанавливают при достижении моментов вращения, найденных с помощьюопределителя силы сцепления определенных уровней, соответствующих требованиямспецификаций «Сларри Сил». Методика определения времени отвердения и времениоткрытия движения приведена в Приложении 2.

3.6. Времяотвердения эмульсионно-минеральных смесей должно составлять не более 30 мин.

3.7. Времяоткрытия движения в зависимости от погодных условий должно составлять не более4 ч.

3.8. Кроме тестов, определяющих скоростьформирования покрытия, при подборе составов эмульсионно-минеральных смесейважной задачей является исследование его качественных характеристик. Основнымитестами, проводимыми при подборе составов, являются: тест на мокрое истирание итест на определение сцепления вяжущего с минеральной частью.

3.9. Тест на мокрое истирание являетсямоделирующим тестом, связанным с исследованием износоустойчивости полученногослоя. Этот метод позволяет установить оптимальное содержание битумной эмульсиив системе. Для определения оптимального количества битумной эмульсии в ЭМСприготавливают несколько составов с назначенной минеральной частью,определенным содержанием стабилизатора скорости распада и различным содержаниемэмульсии. Из приготовленной смеси готовят образцы, которые испытывают на мокроеистирание. За оптимальное принимают то количество битумной эмульсии, при которомстепень истирания оказалась минимальной. Описание теста на мокрое истираниеприведено в Приложении 3.

3.10. Рекомендуемое содержание остаточногобитума в эмульсионно-минеральной смеси составляет для смесей типа 1 - 7,5-13,5%, типа 2 - 6,5-12 %.

3.11. Тест на мокрое слипаниехарактеризует прочность сцепления (адгезию) битумной пленки с минеральнымматериалом. От степени сцепления битума со щебнем зависит долговечностьустраиваемого слоя износа. Описание данного метода приведено в Приложении 4.

3.12. Потеря массы при мокром истираниислоя износа должна составлять не более 806 г/м2.

3.13. Эмульсионно-минеральная смесь считаетсявыдержавшей испытание, если не менее 75 % поверхности минерального материалапосле проведения испытания покрыта битумом.

3.14. Если после всех проведенныхиспытаний были получены положительные результаты, то можно сделать вывод, чтоэмульсионно-минеральная смесь подобрана правильно и полученная Сларри-системабудет выполнять свои функции.

4.1.Технологический процесс устройства слоя износа типа «Сларри Сил» состоит изследующих этапов:

·подготовительныеработы (устранение дефектов покрытия);

·калибровкараспределительной машины для правильного дозирования исходных материалов;

·закрытиедвижения по полосе движения, на которой будет устраиваться слой износа;

·загрузка машинынеобходимыми исходными компонентами;

·приготовление ираспределение эмульсионно-минеральной смеси специальной машиной;

·технологическийперерыв, составляющий в зависимости от погодных условий 0,5 - 4 ч;

·открытие движенияпо уложенной полосе с ограничением скорости до 40 км/ч на 1-3 сут.

4.2. Передукладкой эмульсионно-минеральной смеси должны быть выполнены следующиеподготовительные работы:

·все трещины ишвы в покрытии дороги должны быть герметизированы с использованиемсоответствующих ремонтных материалов;

·выполнен ямочныйремонт покрытия;

·при величинезазора под трехметровой рейкой и величинах поперечных уклонов, несоответствующих СНиП 3.06.03-85,покрытие ремонтируется методом холодного фрезерования или устройствомвыравнивающего слоя из горячей асфальтобетонной смеси;

·покрытие должнобыть тщательно очищено от пыли, грязи, масляных пятен;

·на сильноизношенных, со следами значительного шелушения асфальтобетонных покрытиях и нацементобетонных покрытиях должна быть выполнена подгрунтовка поверхности смесьюкатионной эмульсии и воды в соотношении 1:3 с нормой расхода остаточного битума0,2 - 0,4 л/м2.

4.3. При температуревыше +30 °С целесообразно предварительное увлажнение поверхности покрытияводой.

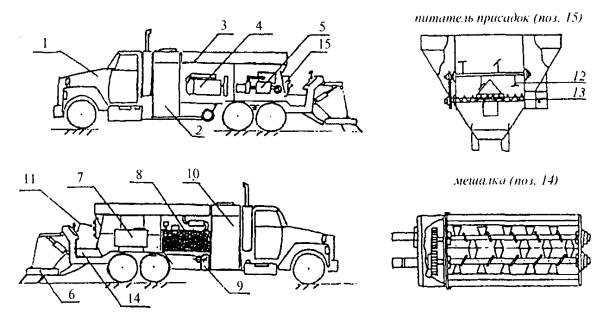

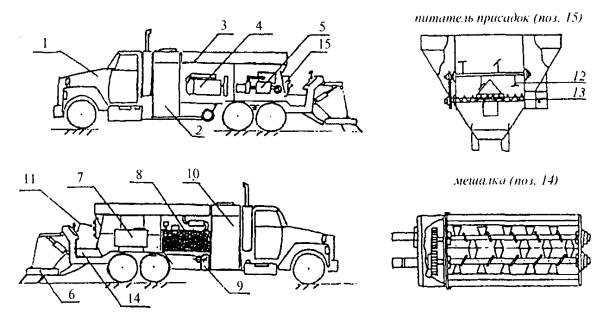

Рис. 4.1. Схемасмесителя-распределителя «MAKROPAVER»:

1 - тягач; 2 - бак для эмульсии;3 - бункер минеральных материалов; 4 - двигатель силовой установки; 5 - гидромотор;6 - навеска; 7 - бак раствора сульфата алюминия; 8 - масляный бак; 9 - водянаяпомпа; 10 - бак для воды; 11 - пульт управления; 12 - мешалка лопастная; 13 -шнековый дозатор; 14 - мешалка

4.4. Не допускаетсяпроизводить работы по укладке эмульсионно-минеральной смеси:

gпритемпературе окружающего воздуха ниже +10 °С;

gв условияхдождя;

gпри прогнозеснижения температуры воздуха в месте производства работ до 0 °С в течениеближайших 24 ч после укладки.

4.5. Комплектмашин для устройства слоев износа типа «Сларри Сил» должен включать в себя:смеситель-распределитель, эмульсовоз, фронтальный погрузчик минеральныхматериалов, поливомоечную машину, оборудованную щеткой.

При устройствеслоя износа на остановочных площадках, площадках отдыха и в других местах, гдеотсутствует достаточное для уплотнения движение автомобилей, в комплект машиннеобходимо включать пневматический каток массой 10 т.

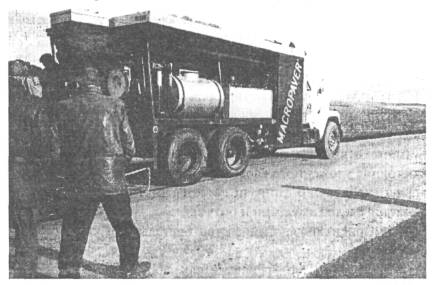

4.6. Исходныекомпоненты литых эмульсионно-минеральных смесей точно дозируются,перемешиваются и распределяются на покрытие автомобильных дорог с помощьюспециальных смесителей-укладчиков. Одним из примеров такой машины является MAKROPAVER фирмы «VSS» (США), принципиальная схема которого приведена на рис. 4.1 и общий вид - на рис. 4.2. Могут использоваться любыеаналогичные машины, оборудованные необходимыми узлами и агрегатами.

4.7.Смесительно-распределительная машина представляет собой установку непрерывногодействия, смонтированную на грузовике. Она обладает следующими возможностями:

hтранспортируетматериалы из приобъектного склада непосредственно на место производства работ;

hв необходимыхпропорциях дозирует исходные материалы в специальный миксер мягкого действия;

hсмешиваетматериалы в однородную массу;

hподает смешанныйматериал в специальный распределительный короб;

hустраиваетпокрытие из эмульсионно-минеральной смеси определенной ширины (2-4 м) толщиной5-15 мм.

4.8. Для того, чтобыэмульсионно-минеральная смесь соответствовала лабораторному подбору,смеситель-распределитель должен быть откалиброван при работе именно с темиматериалами, которые будут использоваться. Система перемешивания машиныпостроена вокруг ведущего шкива транспортера минерального материала.

Эмульсионный насос нагнетательного типаприводится в действие от ведущего вала транспортера с постоянным передаточнымчислом, что позволяет изменить соотношение между эмульсией и минеральнымматериалом за счет изменения просвета в подающем окне бункера. Соотношениемежду количеством цемента и минерального материала регулируется изменениемотношения скоростей питателя цемента и транспортера. Расход воды и замедлителясхватывания смеси регулируется величиной открытия соответствующих кранов.Калибровка должна выполняться не реже одного раза в неделю и при каждомизменении исходных материалов.

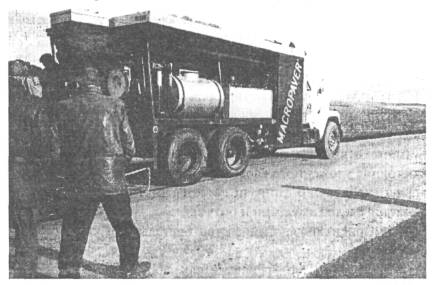

Рис. 4.2. Общийвид машины «MAKROPAVER»

4.9. Закрытие движения по полосе, гдебудет устраиваться слой износа и ограждение мест производства работ, необходимопроизводить в соответствии с «Типовыми схемами ограждения мест производстваработ».

4.10. Дляповышения производительности распределительной машины необходимо устраиватьприобъектный склад. Удаление приобъектного склада от места производства работдолжно составлять не более 3 км.

4.11. В процессеукладки эмульсионно-минеральных смесей необходимо следить, чтобы смежныеукладываемые полосы перекрывались не более чем на 15 см.

4.12. Температурабитумной эмульсии при производстве работ должна быть не более 45 °С.

4.13.Максимальное время открытия движения по уложенному слою определяетсялабораторным подбором и доводится до производителя работ. В полевых условиях замомент открытия движения может быть принято такое состояние уложенного слоя,при котором при надавливании на него каблуком ботинка не остается вмятин, а наботинке не остается следов эмульсии и битума.

4.14.Ориентировочный состав бригады для укладки слоя износа:

hпрораб (мастер)-руководитель работ;

hводитель:обеспечивает точный курс движения с целью сопряжения полос и обеспечениянеобходимой геометрии укладки;

hоператорсмесителя-распределителя: обеспечивает и управляет процессами подачи, смешенияи укладки, отвечает за качество и равномерность распределенияэмульсионно-минеральной смеси;

hрабочие (3-5чел): обеспечивают организацию движения на месте производства работ, выполняютручные работы по стыковке сопряжений, исправлению дефектов, возникающих впроцессе укладки покрытия.

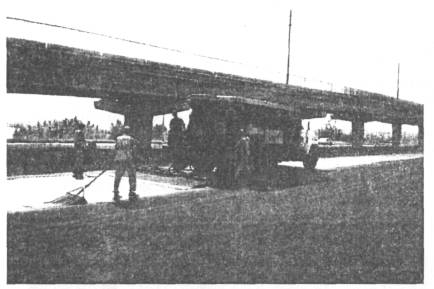

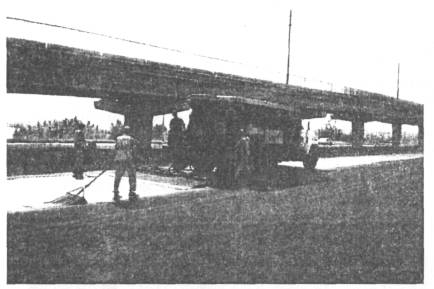

Работы поустройству слоя износа типа «Сларри Сил» показаны на рис. 4.3.

Рис. 4.3. Устройство слоя износа «Сларри Сил» на улицах г.Воронежа

5. ТРЕБОВАНИЯ К ГОТОВОМУ СЛОЮ И КОНТРОЛЬКАЧЕСТВА ПРИ ПРОИЗВОДСТВЕ РАБОТ ПО УКЛАДКЕ СЛОЕВ ИЗНОСА ТИПА «СЛАРРИ СИЛ»

5.1. Для обеспечения необходимого качестваустраиваемых слоев износа «Сларри Сил» осуществляют контроль непосредственно научастке ведения работ.

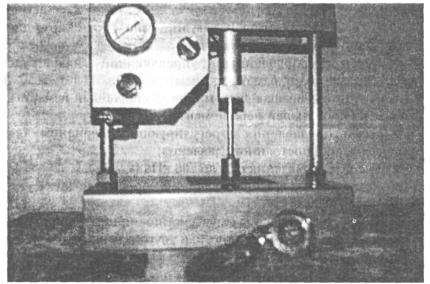

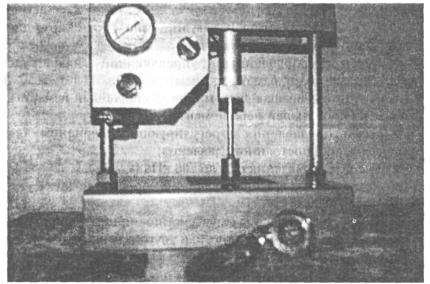

5.2. Образцы «Сларри» берут из-под коробараспределителя машины. Отбор образцов эмульсионно-минеральной смесиосуществляют один раз в смену, а при изменении качества используемыхкомпонентов проводят дополнительный отбор. Отбор проб и изготовление образцовпроизводят с помощью оборудования, показанного на рис. 5.1.

5.3. Образцы «Сларри Сил» испытывают наостаточное содержание битума в смеси, мокрое истирание, сцепление битума сощебнем.

5.4. Определениесодержания остаточного битума в смеси производят по ГОСТ12801-98.

5.5. Тест намокрое истирание проводят в соответствии с Приложением 3.

5.6. Тестсцепления (адгезии) битумной пленки с минеральным материалом проводят всоответствии с Приложением 4.

5.7. Готоваяповерхность слоя износа должна быть однородной, с хорошей текстурой, иметь шероховатость,обеспечивающую коэффициент сцепления не менее 0,45.

5.8. Схематехнологического контроля при производстве работ по укладке слоев износа«Сларри Сил» приведена в табл. 5.1.

Рис. 5.1. Приспособления для отбора проб и изготовленияобразцов

Таблица 5.1.

Схематехнологического контроля

| №№ | Время проведения контроля | Содержание контроля | Ответственный |

| 1 | При доставке материалов | hПроверить минеральный материал на соответствие НДТ для эмульсионно-минеральных смесей; hПроверить качество используемой битумной эмульсии (

ГОСТ 18659-81

); hПроверить соответствие исходных материалов данным сертификата (паспорта). | Лаборант |

| 2 | Ежедневно перед началом работ | h Проверить схему организации движения и ограждения места производства работ; hПроверить очистку покрытия; hОпределить температуру окружающей среды. | Мастер |

| 3 | Перед началом и во время производства работ | hУбедиться, что схема организации движения исполняется. | Мастер |

| 4 | Постоянно перед началом работ | hПроверить наличие необходимых: техники, материалов, персонала. | Мастер |

| 5 | Не реже 1-го раза в смену | hОтобрать образец смеси из-под машины для определения качества согласно действующей НТД. | Лаборант |

| 6 | По окончании производства работ | hОпределить время открытия движения. | Мастер |

| 7 | В период окончания работ и ухода | hУстановить знаки ограничения скорости; hРегулировать движение транспорта по полосам. | Мастер |

6.1. К работе по укладке литыхэмульсионно-минеральных смесей допускается персонал, имеющий навык выполнения дорожныхработ после обучения методам ведения работ, проведения соответствующегоинструктажа по технике безопасности.

6.2. При проведении работ по устройствузащитных слоев износа из эмульсионно-минеральных смесей необходимонеукоснительно выполнять требования соответствующих разделов «Временных правилпо охране труда при строительстве, ремонте и содержании дорог».

6.3. Лица, занятые на работах по укладкеэмульсионно-минеральных смесей, должны быть обеспечены сигнальными жилетами всоответствии с требованиями ГОСТ12.4.103.

6.4. Ограждение мест производства работдолжно производиться в соответствии с «Типовыми схемами ограждения мест производстваработ».

6.5. Эмульсионные установки и местаприготовления замедлителя распада обеспечиваются аптечкой. Для обслуживающегоперсонала устраивают душевые и умывальные с горячей и холодной водой, а такжеоборудуют помещения для хранения личной одежды. При приготовлении эмульсий ирастворов в закрытых помещениях их необходимо оборудовать приточно-вытяжнойвентиляцией (кратность обмена 15-20 раз).

6.6. К работе с катионными эмульгаторамидопускаются лица, обеспеченные хлопчатобумажными костюмами с пропиткой,резиновыми сапогами и перчатками, респираторами и защитными очками.

6.7. Попавшие на кожу водорастворимыеэмульгаторы следует смыть под сильной струей воды с нейтральным мылом.Водонерастворимые эмульгаторы сначала снимают керосином, а затем смывают водойс нейтральным мылом.

При попадании эмульсии на лицо или рукиследует быстро смыть ее холодной водой, остатки битума снять керосином, затемэти места промыть теплой водой с мылом.

1. ГОСТ18659-81. Эмульсии битумные дорожные. Технические условия - Введ. 1.01.82 -М.: Издательство стандартов, 1981 - 13с.

2. СНиП 3.06.03-85. Автомобильныедороги - Введ. 1.01.86 -М: ЦИТП, 1985 - 112с.

3. Пособие поприготовлению и применению битумных эмульсий (к СНиП 3.06.03-85) - М: Стройиздат, 1989 - 56 с.

4. РД0219.0.09-99 Дорожные технологии на основе катионных битумных эмульсий. Введ.10.05.99 - Минск: Комитет по автомобильным дорогам при Министерстве транспортаи коммуникаций Республики Беларусь, 1999 - 50 с.

5. Ремонт исодержание дорог: Справочник инженера дорожника; Под ред. А.П. Васильева. - М:Транспорт, 1989 - 287с.

Приложение 1

Толщина слояизноса назначается исходя из обеспечения нормативного межремонтного срокаслужбы дорожного покрытия согласно ВСН41-88 по следующей методике:

1. Срок службыслоя износа принимаем равным межремонтному сроку, взятому из табл. 2 ВСН41-88.

2. Приняв износслоя типа «Сларри Сил» равным износу асфальтобетонных покрытий определяемнеобходимую толщину слоя hu с помощью формулы/2/:

где а - параметр, зависящий, восновном, от погодоустойчивости покрытия и климатических условий (табл. П.1.1);

b - показатель, зависящий, в основном, отпогодоустойчивости покрытия (так же);

N1 - интенсивностьдвижения в исходном году, авт./сут;

k=1,05 ± 1,07 - коэффициент, учитывающийизменения в составе движения;

q1 - показательежегодного роста интенсивности.

Таблица П. 1.1.

Значениепараметров а и b и предельно допустимогоизноса покрытия

| Покрытие | а, мм | b, мм/млн. т, брутто | [hо], мм с учетом неравномерности истирания |

| Асфальтобетонные, щебеночные и гравийные, обработанные вязкими органическими вяжущими, восстанавливаемые: | 0,4-0,6 | 0,25-0,55 | 10 |

| - двойной поверхностной обработкой; | 1,3-2,7 | 3,5-5,5 | 25 |

| - одиночной поверхностной обработкой | 1,4-2,8 | 4,0-6,0 | 12 |

Примечания:1. Средние значения а и b принимают для дорог,расположенных в зоне умеренного увлажнения (III дорожно-климатическая зона) ипостроенных из каменных материалов, удовлетворяющих требованиям стандарта.

2. Для дорогс усовершенствованными покрытиями в зоне избыточного увлажнения (II дорожно-климатическая зона)принимают верхние пределы, а для дорог в районах с сухим климатом (IV и V дорожно-климатические зоны) -нижние пределы значений а и b.

3. Для дорогс щебеночными и гравийными покрытиями в зоне избыточного увлажнения принимаютнижние пределы, а в районах с сухим климатом - верхние пределы а и b.

4. Еслиширина проезжей части превышает 7 м, значение b уменьшают на 15 %, а если онаменьше 6 м, увеличивают на 15 %.

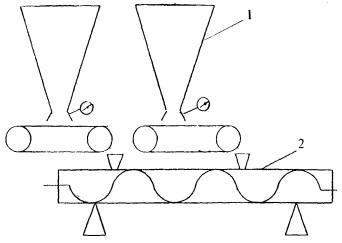

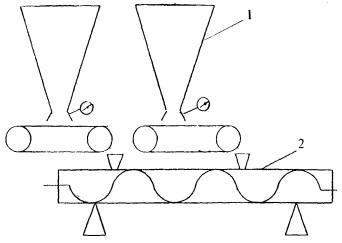

Рис. П.2.1.Схема установки для смешивания минеральных материалов:

1 - весовой дозатор; 2 - шнековый транспортер

Сущность методазаключается в подборе состава эмульсионно-минеральной смеси, обладающейопределенным временем распада.

П.3.1.Аппаратура, принадлежности и материалы.

При определениивремени распада эмульсионно-минеральных смесей применяют:

hшкаф сушильный стерморегулятором по ГОСТ 7365-55, поддерживающий температуру с погрешностью неболее 1 °С;

hчашки фарфоровыелабораторные диаметром 8-12 см по ГОСТ 9147-73;

hшпательфарфоровый;

hсекундомер ГОСТ5072-79;

hвесылабораторные технические до 1 кг не ниже 3 класса точности по ГОСТ 19491-74;

hситометаллическое размером 5,0 мм по ГОСТ 6613-73;

hсульфат алюминиятехнический (очищенный) по ГОСТ 12966;

hпесок из отсевовдробления ГОСТ 8736-93 илищебеночно-песчаная смесь С13 по ГОСТ25607-94;

hкатионнаябитумная эмульсия класса ЭБК-3 по ГОСТ 18659-81;

hэксикатор скорпусом диаметром 200 мм по ГОСТ 6371-73;

П.3.2. Подготовка к испытанию.

Перед испытаниемминеральный материал предварительно высушивают в сушильном шкафу притемпературе 105 °С ± 1 °С в течение 2 чдо постоянной массы, после чего охлаждают до комнатной температуры и просеиваютчерез сито размером 5,0 мм. Просеянную часть используют для дальнейшегоиспытания.

Тщательновымытые фарфоровые чашки помещают не менее чем на 30 мин в сушильный шкаф притемпературе 105 °С ± 1 °С. Затемчашки охлаждают в эксикаторе до комнатной температуры. Приготавливают 49,9%-ный водный раствор сульфата алюминия.

Температура битумной эмульсии прииспытании должна быть 20 ± 2 °С.

П.3.3. Проведение испытания.

П.3.3.1. В фарфоровой чашке взвешивают 100г минерального материала, затем туда добавляют 10 мл воды и 49,9 %-ный водныйраствор сульфата алюминия в количестве 0,25 г.

П.3.3.2. Компоненты тщательно перемешиваютдо полного увлажнения минерального материала. Затем в полученную смесь вносятбитумную эмульсию в количестве 15 г.

П.3.3.3. Быстро включают секундомер иперемешивают полученную смесь компонентов до тех пор, покаэмульсионно-минеральная система потеряет подвижность и возможность дальнейшегоперемешивания. Этот промежуток времени определяет время распадаэмульсионно-минеральной системы.

П.3.3.4. Определение проводят не менеедвух раз. За результат принимают среднее арифметическое значение результатовдвух определений.

П.3.3.5. Для смесей типа «Сларри Сил»время распада составляет 180-480 с. Если в процессе испытания время распадаполучилось менее 180 с, то эмульсионно-минеральную смесь подбирают снова. Вфарфоровой чашке взвешивают 100 г минерального материала, а количествоостальных компонентов в смеси увеличивают, но так, чтобы процент содержания этихсоставляющих от взятого количества минерального материала находился в следующихпределах: вода - 10-13 %; 49,9 % -ный водный раствор сульфата алюминия -0,25-0,75 %; битумная эмульсия - 15 + 1 %.

Подбор состава эмульсионно-минеральнойсмеси проводят до тех пор, пока время распада при перемешивании не будетнаходиться в требуемом интервале.

Данный метод определяет вращающий момент втечение времени застывания и увеличения сцепляемости эмульсионно-минеральныхсмесей, моменты «застывания» и «раннего открытия движения», как функцию определенноговращающего момента и времени.

П.4.1. Аппаратура, принадлежности иматериалы:

hмодифицированныйопределитель силы сцепления (рис. П.4.1.),аналогичный стандарту АSTM D 3910-80а, со следующими изменениями:

а) 1-1/8 Ф- двойной;

б) 1/4*1-1/8 Ф60 стержень с основанием изнеопреновой резины;

в) регулятор давления с регулирующимклапаном для поддержания постоянного давления;

г) четырехнаправленный управляющий клапанс регулируемым выходным отверстием;

д) измеритель вращающего момента,способный измерить и показать по меньшей мере момент 35 кгс.м ;

hрегулятордавления с регулирующим клапаном для поддержания постоянного давления;

hизмерительдавления от 0 до 700 кПа (кг/см2);

hкомпрессор,обеспечивающий подачу воздуха с давлением 700 кПа;

hосновы длянанесения эмульсионно-минеральной смеси размером 10 см2 из рубероидаили другого невпитывающего материала;

hметаллическиекруглые формы для образцов высотой 6 мм и диаметром 60 мм;

hситометаллическое размером 5 мм по ГОСТ 6613-73;

hвесылабораторные технические до 1 кг не менее 3 класса точности по ГОСТ 19491-74;

hсекундомерпо ГОСТ 5072-79;

hпесок изотсевов дробления по ГОСТ 8736-93 илищебеночно-песчаная смесь С13 по ГОСТ25607-94;

hсушильныйшкаф с терморегулятором по ГОСТ 7365-55, поддерживающим температуру спогрешностью не более 1°С;

hкатионнаябитумная эмульсия класса ЭБК-3 по ГОСТ 18659-81;

hсульфаталюминия технический (очищенный) по ГОСТ12966-8;

hшпатель дляочистки неопренового основания стержня.

Для калибровки модифицированногоопределителя силы сцепления:

а) оттава песок стандарта АSТМ С-190;

б) наждачная бумага С220 и С100.

Рис. П.4.1.Модифицированный определитель силы сцепления

П.4.2.Подготовка к испытаниям.

Подготовкуминерального материала производят в соответствии с п. 3.2 приложения 3. Затем готовят шесть одинаковых образцов заранееподобранной эмульсионно-минеральной смеси согласно П.3.3.1 приложения 1 со временем распада 180-480 с и помещают вметаллические формы, расположенные в центре основ из невпитывающего материала.Необходимо, чтобы образцы были однородными с ровной горизонтальнойповерхностью. Предварительно выполняют калибровку модифицированногоопределителя силы сцепления в соответствии с инструкцией по эксплуатацииприбора.

П.4.3.Проведение испытаний.

Измерениевращающего момента производят через определенные интервалы времени, такие как30, 60, 90, 150, 210, 270 мин после заполнения форм эмульсионно-минеральнойсмесью. Образец располагают так, чтобы его центр находился под резиновымоснованием стержня. Аппарат подачи давления устанавливают на 200 кПа и стерженьопускают на образец со скоростью от 8 до 10 см/с. После 5-6 с сжатия измерительмомента устанавливают на ноль, помещают на верхний конец цилиндра и имсовершают плавное, сильное круговое движение на 90-120 градусов в течение 5-7с. Записывается значение момента вместе со временем. Цилиндр поднимают и сосновы стержня соскабливают грязь.

П.4.4. Обработкарезультатов.

Время«застывания» эмульсионно-минеральной смеси устанавливают, когда момент вращениянаходится на уровне 12-13 кгс·м. Время «раннего начала движения» соответствуетвеличине момента вращения 20-21 кгс´м.

Для смесей типа«Сларри Сил» состав считают подобранным правильно, если время «застывания»составляет не более 30 мин, а время «открытия движения» не более 4 ч.

В случае, еслитребуемые моменты вращения получают через более длительное время, тоэмульсионно-минеральную смесь подбирают заново в соответствии с П.1.3.4приложения 1.

П.4.5. Зарезультат испытаний принимают среднее арифметическое двух испытаний, имеющихрасхождение не более 1 %.

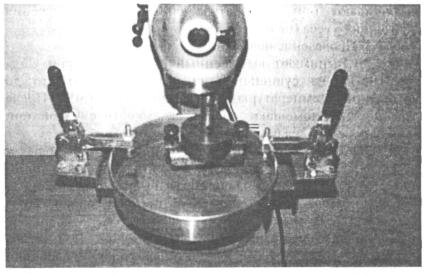

Данный метод характеризуетизносоустойчивые качества смеси «Сларри Сил» при действии условий мокрогоистирания.

П.5.1. Аппаратура и реактивы:

hвесытехнические до 4,0 кг 2 класса точности;

hмеханическиймиксер, такой как HobartС-100, N-50, А-120, оборудованный 2.27 стирающей головкой, подставкой сзажимами и металлической емкостью с плоским дном (рис. П.3.1.);

hнержавеющаяемкость с круглым дном, в которой находится образец во время истирания;

hлопасть(нога) смесителя, установленная так, чтобы отставать на 100 мм от дна во времястирания;

hоснова длянанесения образца из рубероида или другого невпитывающего материала диаметром286 мм;

hформаметаллическая или из полиметилметакрилата для образцов, определенной глубины(стандартно 6,35 мм) и определенным диаметром 254 мм;

hприкатывающаяаппаратура, такая как 30-36 мм оконный валик, 25 мм диаметр ´350 ммдеревянный дюбель;

hсушильныйшкаф с терморегулятором по ГОСТ 7365-55, поддерживающим температуру спогрешностью не более ±1°С;

hрезервуар сводой, поддерживающий постоянную температуру 25 °С ±1 °С;

hприкрепленныйрезиновый шланг, эквивалентный Parker290 Оzех General Purpose Ноse (создан U.S. Rubber Со. Р-290), произведенный Parker-Hannafin Нse Product Со. Red Oak. Шланг размером 3/4 дюйма ID, толщиной стенки 1/4 дюйма (19 мм ID*6.25 мм стенка). Длина шланга 127 мм;

hсекундомерпо ГОСТ 5072- 79;

hемкостьнержавеющая для приготовления эмульсионно-минеральной смеси;

hшпатель илилопатка фарфоровая;

hситометаллическое размером 5,0 мм по ГОСТ 6371-73;

hпесок из отсевовдробления по ГОСТ 8736-93 или щебеночно-песчанаясмесь С13 по ГОСТ25607-94;

hкатионнаябитумная эмульсия класса ЭБК-3 по ГОСТ 18659-81;

hсульфат алюминиятехнический (очищенный) по ГОСТ 12966.

Рис. П.5.1.Прибор для определения мокрого истирания

П.5.2.Подготовка к испытанию.

П.5.2.1.Подготовку исходных компонентов производят в соответствии с п.3.2 приложения 3. Затем готовят эмульсионно-минеральную смесь.Взвешивают на технических весах в нержавеющей емкости 800 г минеральногоматериала, а количество всех необходимых компонентов подбирают в соответствии сп.3.3 приложения 3 и п.4.3,п.4.4 приложения 4.

Приготовленнуюсмесь перемешивают в течение периода времени - не менее 1 мин, но не более 3мин.

П.5.2.2.Помещают форму для образца на подготовленную основу из рубероида диаметром 286мм. Быстро выкладывают готовую смесь «Сларри Сил» в форму, разравнивают валикоми прикатывают деревянным дюбелем до уровня формы, используя минимальное числопроходов (2-3 прохода). Удаляют лишний материал.

П.5.2.3. Послезастывания смеси снимают форму и помещают образец «Сларри Сил» в сушильный шкафи высушивают при температуре 60 °С + 1 °С до получения постоянного веса (не менее 15 ч).

П.5.3.Проведение испытания.

П.5.3.1.Вынимают высушенный образец «Сларри Сил» (рис. П.5.1.) из сушильного шкафа, охлаждают его докомнатной температуры и взвешивают (m). Послевзвешивания помещают образец в емкость с водой при температуре 25 °С на 60-70мин.

П.3.3.2. Достаютобразец «Сларри Сил» из воды и помещают его в нержавеющую емкость с плоскимдном, диаметром 330 мм. Закрепляют образец в емкости с помощью зажимов.Полностью закрывают образец слоем воды толщиной 6,35 мм. Температура воды 25°С. Закрепляют истирающую головку на валу Нobart machine. Поднимаютплатформу так, чтобы истирающая головка свободно держалась на поверхностиобразца. Ставят переключатель скорости на медленную величину (в положении 1) ивключают секундомер.

П.5.3.3. Времяистирания образцов «Сларри Сил» составляет 5 мин. По истечении времениистирания из образца удаляют выбившиеся частицы с помощью воды.

П.5.3.4.Помещают образец в сушильный шкаф и высушивают при температуре 60 °С допостоянной массы.

П.5.3.5.Высушенный образец вынимают из сушильного шкафа, охлаждают до комнатнойтемпературы и взвешивают (m1).

П.5.4. Обработка результатов.

Величина износа исчисляется по разницемежду весом образца до истирания (m) и весом образца после истирания (m1), умноженной на поправочный коэффициентдля данной модели машины истирания. Для Нobart machine величина поправочного коэффициентасоставляет 32,9.

Мист=(m-m1)*32,9

Рис. П.5.2.Лабораторный образец для испытания на истирание

П.6.1. Аппаратура и реактивы:

hплиткаэлектрическая закрытая по ГОСТ 306-76;

hстаканхимический термостойкий вместимостью 600-1000 мл по ГОСТ 10394-72;

hситометаллическое размером 5,0 мм по ГОСТ 6613-73;

hдистиллированнаявода по ГОСТ6709-72;

hвесы лабораторныетехнические до 1 кг не ниже 3 класса точности по ГОСТ 19491-74;

hбумагафильтровальная по ГОСТ 12026-76;

hсеткаметаллическая № 025 или № 05 по ГОСТ 3584-73, диаметром, меньшим диаметрастакана на 5-10 мм, к окантовке сетки припаяны проволочные дужки;

hчашкифарфоровые диаметром 8-12 см по ГОСТ 9147-73;

hшпатель илилопатка фарфоровая;

hпесок изотсевов дробления по ГОСТ 8736-93 илищебеночно-песчаная смесь С13 по ГОСТ25607-94;

hсульфат алюминиятехнический (очищенный) по ГОСТ 12966;

hкатионнаябитумная эмульсия класса ЭБК-3 по ГОСТ 18659-81;

hосновы изрубероида или другого невпитывающего материала размером 15´15 см.

П.6.2. Подготовка к испытанию.

Подготовку исходных компонентов производятв соответствии с П.1.2 приложения 1.После этого готовят эмульсионно-минеральную смесь, заранее подобранную всоответствии с П. 1.3 приложения 2,исходя из 100 г взятого минерального материала. Перемешивают смесь в течениеодной минуты, выкладывают ее на основу из рубероида или другого невпитывающегоматериала толщиной 6-10 мм и выдерживают при температуре воздуха 20 °С + 2 °Сне менее 4 ч.

П.6.3.Проведение испытаний.

На металлическуюсетку № 025 или № 05 с проволочными дужками выкладывают 20-30 г готового«Сларри Сил» (выдержанного не менее 4 ч) и опускают сетку в стакан с кипящейдистиллированной водой (высота слоя воды над сеткой должна быть 40-50 мм).Сетку с испытуемым образцом выдерживают в кипящей воде в течение 30 мин. Кипениеводы не должно быть бурным.

Сетку с образцомсразу по окончании кипячения переносят в стакан с холодной водой, гдевыдерживают в течение 3-5 мин, после этого смесь переносят на фильтровальнуюбумагу.

П.6.4. Обработкарезультатов.

Для оценкисцепления битумной эмульсии с поверхностью минерального материала образец«Сларри Сил» после кипячения визуально сравнивают со стандартным образцом«Сларри Сил».

Сцепление битумас минеральной частью считают выдержавшим, если после испытания минеральныйматериал покрыт битумной пленкой не менее, чем на 95 % своей поверхности.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)