ОТРАСЛЕВОЙДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Введено в действие

распоряжением Минтранса России

от 23.05.2003 г. № ОС-459-р

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ОСНОВАНИЙ ДОРОЖНЫХ

ОДЕЖД ИЗ «ТОЩЕГО» БЕТОНА

МИНИСТЕРСТВОТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯСЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

МОСКВА2003

1. РАЗРАБОТАН Государственным унитарным институтом Росдорнии.

ВНЕСЕНУправлением инноваций и технического нормирования в дорожном хозяйствеГосударственной службы дорожного хозяйства Министерства транспорта РоссийскойФедерации.

2. ПРИНЯТ ИВВЕДЕН В ДЕЙСТВИЕ распоряжением Государственной службы дорожного хозяйстваМинистерства транспорта Российской Федерации от 23.05.2003 № ОС-459-р.

Методическиерекомендации составлены на основании исследований, проведенных ГП «Росдорнии» в1975-2002 гг.

При разработкеМетодических рекомендаций учтен и обобщен опыт работы в этом направленииСоюздорнии, НИИМосстроя и накопленный производственный опыт Центродорстроя,Вологодавтодора, Управления дорог Тюменской области, Магаданавтодора,Алтайавтодора, ПРСО «Росавтомагистраль», Дирекции автомобильной дорогиВоронеж-Ростов, при строительстве МКАД.

В Методическихрекомендациях учтен зарубежный опыт проектирования и строительства дорожныходежд из «тощего» бетона.

Рекомендациисодержат требования к бетону для оснований из смесей повышенной жесткости,материалам для его приготовления, методы проектирования составов бетона,основные положения по конструированию дорожных одежд со слоями из бетона,технологии строительства оснований из смесей повышенной жесткости, а такжеметоды лабораторного и полевого контроля качества.

Приведенаметодика расчета дорожной одежды с учетом межремонтных сроков службы, дающаявозможность варьировать и оптимизировать толщины конструктивных слоев иобеспечивающая проектирование экономичных конструкций.

С учетомнакопленного опыта предложено нарезать швы в цементобетонном основании иасфальтобетонном покрытии через 15 м, что обеспечивает защиту покрытия отдальнейшего растрескивания и разрушения трещин и позволяет снизить затраты насодержание швов.

Методическиерекомендации разработаны канд. техн. наук Л.Б. Каменецким и инж. О.Н.Нагаевской.

Авторы выражаютблагодарность специалистам Союздорнии и Центродорстроя, Федерального управленияавтомобильных дорог «Северный Кавказ» и других организаций за замечания,высказанные при рецензировании.

Замечания ипредложения направлять по адресу: 125493, г. Москва, ул. Смольная, д. 1/3,генеральному директору ГП «Росдорнии» В.А. Кретову.

1.1.Рекомендации предназначены для конструирования, расчета и строительстваоснований из «тощих» бетонов под капитальные типы покрытия.

1.2. Такиеконструкции дорожных одежд по сравнению с основаниями из несвязанных материаловобладают повышенной долговечностью и обеспечены защитой от образования сеткитрещин, просадок и колейности.

1.3. Под«тощим» бетоном понимается тяжелый бетон классов В5; В7,5; В10; В12,5; В15,получаемый из жестких смесей, уплотняемых укаткой.

1.4. Экономичностьдорожных одежд с покрытиями и основаниями из жестких укатываемых смесейобеспечивается за счет простоты технологии производства работ, примененияместных каменных материалов и вторичных промышленных ресурсов, экономиицемента, а также за счет возможности устройства вышележащих конструктивныхслоев дорожной одежды без технологического перерыва, обязательного пристроительстве оснований из пластичного бетона.

1.5.Преимуществом «тощего» бетона по сравнению с грунтами и каменными материалами,укрепленными цементом, являются более высокая однородность и прочность такихбетонов при более низком или одинаковом расходе цемента.

1.6. Толщиныконструктивных слоев дорожных одежд с основаниями из «тощего» бетонарассчитывают по методике, изложенной в настоящих Рекомендациях.

2.1. Дляустройства оснований применяют жесткие бетонные смеси, характеризующиесяудобоукладываемостью 40-90 с, определяемой по прибору типа Вебе или другимиметодами, указанными в ГОСТ 10181-2000 с применениемпереходных коэффициентов.Выбор жесткости смеси определяется имеющимся распределяющим и уплотняющимоборудованием.

2.2«Тощий» бетон по прочности должен иметь показатели прочности, соответствующиеследующим классам (или маркам):

· попрочности при сжатии: В5 (М75); В7,5 (М100); В10 и В12,5 (М150); В15 (М200);

· попрочности на растяжение при изгибе: Вtb1,2 (Ptb15); Вtb1,6 (Рtb20); Вtb2,0(Рtb25); Вtb2,4 (Рtb30).

Класс бетонаВ15 (М200) применяется для двухстадийного строительства.

Марку бетона поморозостойкости следует принимать по табл. 1.

Таблица 1

| Проектный класс бетона | Минимальные проектные марки бетона по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С |

| от 0 до -15 °С | ниже -15 °С |

| В5 | 50 | 50 |

| В7,5 | 50 | 50/75* |

| В10 | 50/75* | 50/75* |

| В12,5 | 50/75* | 50/100* |

| В15 | 100 | 100 |

* Минимальные маркибетона по морозостойкости при проектировании конструкций дорожных одежд сосроком службы более 20 лет.

2.3. Требованияк бетону по прочности и морозостойкости должны быть обеспечены в возрасте 28сут или 90 сут.

Назначениемарки бетона в возрасте 90 сут допускается при применении смешанных вяжущих(цемент + активная минеральная добавка) с целью экономии цемента, при этом ввозрасте 28 сут должна быть обеспечена прочность на сжатие не ниже 50 %марочной. При этом требуется технико-экономическое обоснование конструктивныхрешений.

3.1. Взависимости от наибольшей крупности зерен заполнителей «тощие» бетоныделятся на:

-мелкозернистые - до 5 мм;

-крупнозернистые - до 40 мм.

Наибольшийразмер зерен ограничен 40 мм из условия обеспечения устойчивостигранулометрического состава щебня в бетонной смеси при уплотнении укаткой.

3.2. Материалы,применяемые в «тощих» бетонах, должны соответствовать требованиям ГОСТ8267-93, ГОСТ 8736-85, ГОСТ 7473-94, ГОСТ25192-82, ГОСТ 26633-91,ГОСТ 24640-91,ГОСТ23732-79.

3.3. Щебеньдолжен подразделяться на фракции 5(3)-10; 10-20; 20-40 мм. Соотношение междуними устанавливается экспериментально по наибольшей плотности смеси.Допускается применение щебня непрерывной гранулометрии фракций 5-20(25) присодержании частиц мельче 10 мм не менее 35-40 %.

3.4. Суммарноесодержание пылевидных и глинистых частиц в песке и щебне допускается до 10 %при условии, что бетоны, приготовленные на этих заполнителях, по прочности иморозостойкости удовлетворяют требованиям п. 2.2.

3.5. В качествевяжущих для приготовления «тощего» бетона применяют портландцементы ишлакопортландцементы М300 и выше, удовлетворяющие требованиям ГОСТ 10178-85.С целью экономии цемента допускается применение активных минеральных добавок поГОСТ24211-91.

3.6. Дляснижения расхода цемента и регулирования сроков схватывания и твердения вжесткие бетонные смеси рекомендуется вводить химические добавкипластифицирующего действия (приложение 4 ГОСТ 26633-91).

Добавки и ихколичество выбирают в зависимости от технологии производства работ и проектныххарактеристик бетона.

Дозировкудобавок уточняют при экспериментальной проверке состава бетона.

В жесткихбетонных смесях эффективность действия добавок наблюдается при более высоких,чем традиционные, расходах.

Повышенныедозировки добавки применяют в качестве замедлителя схватывания при температуревоздуха выше 25 °С.

3.7. Вода длязатворения бетонной смеси и приготовления растворов химических добавок должнасоответствовать требованиям ГОСТ 23732-79.

4.1. Припроектировании состава «тощего» бетона необходимо руководствоваться общимиположениями проектирования цементобетонных смесей с учетом особенностейтехнологии строительства. При этом должны быть заданы:

· среднийуровень прочности получаемого бетона, принимаемый в соответствии с ГОСТ 18105-86,п. 2.2 и ГОСТ27006-86, с учетом фактической однородности бетона и планируемыхмероприятий по ее повышению;

· требуемаямарка по морозостойкости;

· требуемаяжесткость бетонной смеси для принятой технологии укладки и уплотнения.Жесткость смеси назначается при выходе из смесителя и на месте укладки с учетомвремени транспортировки;

· види крупность заполнителей;

· види марка цемента.

4.2. Компонентыбетонной смеси должны быть испытаны по стандартным методикам для определения показателейих качества и соответствия их требованиям ГОСТ 26633-91.

4.3.Проектирование состава «тощего» бетона производят в специализированныхаттестованных в установленном порядке на этот вид деятельности лабораториях илив научно-исследовательских институтах любыми методами, обеспечивающими приминимальном содержании цемента заданные свойства бетонной смеси, в том числерасчетно-экспериментальным методом абсолютных объемов, а также по методумаксимальной плотности. Правильность проектирования должна быть подтверждена результатамииспытания контрольных образцов.

4.4.Водоцементное отношение в «тощих» бетонах должно определяться расчетным путем взависимости от требуемой прочности бетона и активности цемента. Ориентировочныйрасход воды для жестких бетонных смесей на 1 м3 следует назначать,кг (л):

120-145 - длящебеночных заполнителей с водопоглощением от 0,1 до 2 %;

145-165 - длящебеночных заполнителей с водопоглощением от 2 до 8 %.

Прииспользовании в качестве крупного заполнителя гравия расход воды уменьшается на5-10 л.

4.5.Коэффициент раздвижки зерен крупного заполнителя раствором при проектированиисостава следует назначать в пределах 1,3 - 1,5 для бетона класса В15 и до 1,8для бетонов класса менее В15.

4.6. Расходыцемента определяются расчетом с учетом п. 1.4.7 ГОСТ 26633-91.

4.7. Расчетныйсостав бетона должен быть экспериментально проверен по следующим критериям:

· жесткостисмеси;

· расходувяжущего;

· прочностии морозостойкости образцов из бетона заданной жесткости.

5.1. Дорожнуюодежду с асфальтобетонными покрытиями на основании из «тощего» бетона следуетпроектировать преимущественно на дорогах I-III категории с тяжелым иинтенсивным движением. При соответствующем технико-экономическом обоснованиидопускается устройство ее на дорогах IV категории.

5.2. Кконструкциям дорожной одежды с основанием из «тощего» бетона предъявляютсяследующие требования:

· обеспечениетребуемой прочности и долговечности под действием движения транспортных средстви влияния природно-климатических факторов;

· обеспечениеровности и получение высоких транспортно-эксплуатационных показателей дорожныходежд;

· возможностькомплексной механизации работ;

· экономичностьконструкции и технологических решений.

5.3. Толщинуконструктивных слоев рассчитывают с учетом состава и интенсивности движения,модуля упругости земляного полотна и климатических условий районастроительства.

Прочностные идеформативные характеристики бетона принимают в соответствии с ВСН197-91.

5.4. Толщиныслоев основания из «тощего» бетона и асфальтобетонного покрытия рассчитывают всоответствии с ВСН 197-91 илиприложением 1настоящих Рекомендаций. Отличительной особенностью расчета по приложению 1 являетсяучет межремонтных сроков службы отдельных слоев и дорожной одежды в целом.

5.5.Проектирование дорожной одежды представляет собой единый процессконструирования и расчета дорожной конструкции на прочность,морозоустойчивость, а также назначение мер по повышению трещиностойкости слоевс учетом возможности использования местных материалов.

5.6. Расчетныйсрок службы дорожной одежды в целом устанавливается не менее 25 лет.

Сроки службыверхнего слоя покрытия устанавливаются в соответствии с межремонтными сроками взависимости от региона строительства и интенсивности движения по ВСН41-88.

5.7. Толщину основанияиз «тощего» бетона принимают не менее 15 см. В случае, когда основание втечение длительного времени (но не более 1-го года с момента укладки)используется для движения транспорта, его устраивают из бетона класса В15толщиной не менее 20 см.

5.8. Толщинуасфальтобетонных слоев определяют расчетом в зависимости от категории дороги итолщины основания. При этом, исходя из условия обеспечения сдвигоустойчивости ивозможности устройства двухслойного покрытия, суммарная толщина слоев покрытиядолжна быть не менее 8,0 см.

5.9. С учетоммирового и отечественного опыта избежать появления трещин в таких конструкцияхпрактически невозможно.

Возникновениетрещин на покрытии связано с природой материалов основания и сегодня несуществует эффективных методов предотвращения появления отраженных трещин, очем свидетельствует мировой и отечественный опыт.

Речь может идтитолько о регулируемом трещинообразовании. С этой целью в основании дляпредотвращения хаотического образования трещин рекомендуется нарезать швы.

Расчетным путемна стадии проектирования определить максимальное расстояние между швами из-завлияния различных факторов не представляется возможным.

5.10.В основании из «тощего» бетона классов В10; В12,5; В15 рекомендуется устраиватьшвы сжатия через 12-15 м. Расстояние между швами может быть уточнено взависимости от толщин слоев, качества асфальтобетона и климатических условийрайона строительства по согласованию с организацией-разработчиком. Швы нарезаютв затвердевшем бетоне на глубину 1/4 толщины слоя одним диском минимальнойтолщины. Заполнение швов мастикой не производится. Армирование швов сжатия нетребуется, так как нагрузка с плиты на плиту передается за счет зацеплениясмежных стенок шва.

Для повышенияэффективности такого решения в асфальтобетонном покрытии послойно нарезают швынад швами в основании. Швы в верхнем слое асфальтобетонного покрытия заполняютспециальными герметизирующими материалами - мастиками битумно-полимерными типа«Biguma» или «Новомаст».

5.11. С учетомконкретных условий строительства и принятой конструкции дорожной одеждыдопускается, по согласованию с Заказчиком и проектной организацией, неустраивать швы сжатия.

5.12. Если швыв основании не устраивают, то между слоями основания из «тощего» бетона иасфальтобетонным покрытием при соответствующем технико-экономическомобосновании рекомендуется устраивать трещинопрерывающие прослойки из зернистыхматериалов, обработанных битумом, или рулонных материалов. Такие решения должныбыть технологичными и доказавшими свою эффективность в отечественной практикестроительства. С учетом последнего допускается также армирование слоев покрытиясетками из различных материалов.

Зернистыепрослойки и рулонные материалы следует укладывать по предварительноподгрунтованному слою.

5.13. Швы расширенияв основаниях из цементобетона не устраивают.

В конце рабочейсмены и при перерывах в бетонировании более двух часов устраивают рабочий шов.Швы рабочие устраивают с установкой штыревых соединений для улучшения передачинагрузки с плиты на плиту в соответствии с ВСН139-80.

5.14. Надорогах I и II категории перед мостами ипутепроводами рекомендуется устраивать компенсационные швы, предназначенные дляобеспечения в течение длительного срока эксплуатации устойчивости и проектногоположения искусственных сооружений, нарушение которых возможно в жаркий периодгода за счет достаточно высоких напряжений сжатия, возникающих вцементобетонном основании.

5.15. Продольныйшов в основании из «тощего» бетона шириной менее 11,50 м не устраивают.

5.16. Приустройстве основания из «тощего» бетона с последующей укаткой для повышениякачества уплотнения краевых участков и улучшения работы всей конструкции поднагрузкой ширину основания следует увеличивать на 0,25 м с каждой стороны.

6.1.Приготовление и транспортирование бетонной смеси.

6.1.1. Смеси«тощего» бетона рекомендуется приготавливать в смесителях принудительногоперемешивания как непрерывного, так и циклического действия и в другомоборудовании, обеспечивающем требуемое качество перемешивания.

Принеудовлетворительном качестве перемешивания следует уменьшать скорость подачикомпонентов смеси.

Для обеспеченияоднородности выпускаемой смеси и предотвращения ее расслоениябетоносмесительные установки рекомендуется оборудовать бункерами-накопителями.

6.1.2. Впроцессе приготовления бетонной смеси дозировка материалов при автоматическомрежиме взвешивания должна производиться по массе в соответствии с ГОСТ 7473-94.

6.1.3.Химические добавки в бетонную смесь вводят с водой затворения.

6.1.4.Транспортирование «тощего» бетона осуществляется в соответствии с ГОСТ 7473-94.

Притранспортировании смесь должна быть защищена от влагопотери или переувлажнения.

Доставка должнаосуществляться по часовому графику, разработанному с учетом производительностиукладочных машин.

6.1.5. В случаеведения бетонных работ при температуре наружного воздуха более 25 °С воизбежание ускоренного схватывания и увеличения жесткости бетонной смесиобязательно введение добавки ЛСТ в количестве до 1 % от массы цемента илидругих замедлителей схватывания.

Времятранспортирования смеси «тощего» бетона без добавок-замедлителей притемпературе до 20 °С не должно превышать 1 ч, с добавками - 1,5 ч, притемпературе более 20 °С - соответственно 30 и 45 мин.

6.2. Устройствооснования из бетонной смеси.

6.2.1.Устройство основания из «тощего» бетона производится по технологическомурегламенту, разработанному и утвержденному в установленном порядке.

6.2.2. Работыпо устройству оснований из жестких бетонных смесей следует производить притемпературе воздуха более 5 °С.

6.2.3. Жесткуюбетонную смесь укладывают на хорошо уплотненный, спланированный и тщательноочищенный нижележащий слой.

6.2.4. Дляпредотвращения потерь влаги бетонной смесью и обеспечения качественногоуплотнения перед укладкой жесткой бетонной смеси подстилающий слой основанияувлажняют из расчета:

· 0,5л/м2 - при температуре воздуха до 25 °С;

· 1,0л/м2 - при температуре воздуха 25 °С и выше.

6.2.5. Жесткуюбетонную смесь по подстилающему слою следует распределять машинами, оснащеннымиавтоматической системой выдерживания ровности:

· профилировщикомили бетоноукладчиком из комплекта машин типа ДС-110;

· бетоноукладчикомДС-169;

· универсальнымасфальтоукладчиком ДО-199 (Николаевского завода «Дормашина»), «Титан» фирмы«АБГ-Ингерсолл Рэнд» (ФРГ-США), фирмы «Блау Нокс» (Англия) и т.п.

Универсальныеасфальтоукладчики позволяют обеспечить наиболее высокий уровень качестваукладки.

Допускаетсяраспределять жесткую бетонную смесь автогрейдерами или щебнеукладчиками стщательным нивелировочным контролем.

В этих случаяхукладку смеси можно производить с предварительной установкой рельс-форм,упорных брусьев и без них. В последнем случае для обеспечения качественногоуплотнения распределение смеси производят на ширину, превышающую проектную на0,25 м с каждого свободного края.

Смесь воснование можно укладывать полосами шириной не более 11,50 м.

6.2.6.Укладку смеси следует вести отдельными захватками длиной 30-40 м, чтобыобеспечить задел для распределяющих и уплотняющих механизмов. Распределенная испрофилированная бетонная смесь должна немедленно уплотняться. Толщинараспределенного слоя должна быть на 15-20 % больше толщины в уплотненномсостоянии и уточняться по ходу работы.

Дефекты поверхностиоснования (впадины, разрывы) при укладке смеси должны быть устранены послепервого прохода уплотняющих средств.

Интервал отвыпуска жесткой бетонной смеси до окончательного уплотнения не должен превышатьтрех часов, а в случае применения замедлителей схватывания - четырех часов взависимости от их свойств.

6.2.7.Механизмы для уплотнения бетонной смеси следует выбирать из условия возможностиуплотнения смеси преимущественно в один слой.

Уплотнение цементобетоннойсмеси осуществляется звеном катков.

Состав звенакатков и режим их работы определяется пробной укаткой из условия обеспеченияскорости движения потока, требуемой плотности и с учетом ограничений повремени, изложенных в п. 6.2.6 настоящих Рекомендаций, количество, тип ирежим работы катков определяется по результатам пробного уплотнения.

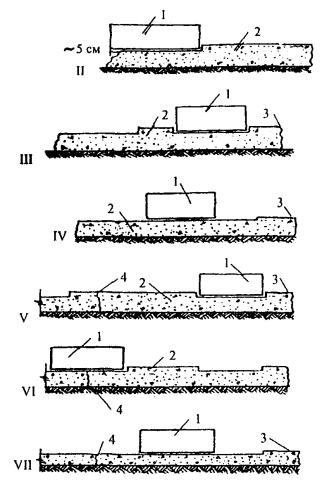

В зависимостиот типа применяемых уплотняющих механизмов разрабатывается технологическаясхема уплотнения. Укатка должна производиться от обочин к оси дороги (рис. 1).Вальцы катков в течение всего времени уплотнения смеси должны быть чистыми.Остановка катков во время укатки на свежеуложенной смеси не допускается.

При такой схемеуплотнения между двумя смежными полосами образуется так называемый «свежий» шов(уплотнение смежной полосы произведено не более чем через 90 мин).

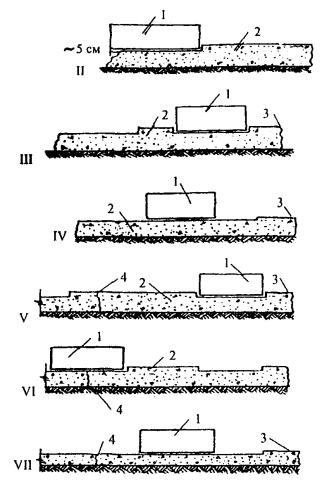

Рис.1. Технологическая схема устройства основания при распределении бетонной смесина всю его ширину:

1 - староепокрытие; 2 - распределенная на всю ширину бетонная смесь основания; 3 - валецкатка; 4 - обочина

Если смежнаяполоса будет уложена позднее, чем через 90 мин, то образуется так называемыйпродольный «холодный» шов (бетон затвердел) (рис. 3, этап I). Перед распределениемсмеси на смежной полосе вертикальная поверхность края затвердевшего бетонатщательно очищается и смачивается водой (этап II).

Прираспределении бетонной смеси на второй полосе в примыкающей зоне свежий бетонперекрывает уложенную полосу затвердевшего бетона на ширину 7,5 - 8 см (этап III). Наэтой полосе (7,5 - 8 см) смесь вручную перемещают в сторону свежеуложенногобетона, образуя валик (этап IV), и затем катком (с выключеннымвибратором) уплотняют шов, захватывая полосу свежеуложенного бетона шириной 30см (не менее двух проходов (этап V).

Рис.2. Схемауплотнения свежеуложенных первой и примыкающих полос покрытия из укатанного бетона (поперечный разрез):

1 - валец катка; 2 - покрытие из свежеуложенного бетона; 3 -неуплотненный продольный край 30-45 см; 4 - продольный «свежий» шов; II-VII - этапы уплотнения свежеуложенного бетона

Рис.3. Схема уплотнения примыкающей к затвердевшему бетону продольной полосыпокрытия с устройством «холодного» продольного шва:

1 - валецкатка; 2 - покрытие из свежеуложенного бетона; 3 - продольный свежий шов; 4 - уплотненный бетон; 5 -затвердевший бетон; 6 - нож грейдера; 7 - перекрытый (на ~7 см) «холодный» шов свежимбетоном; 8 - перемещение свежеуложенного бетона за пределы «холодного» шва; 9 -уплотнение свежеуложенного бетона над «холодным» швом; 10 - «холодный» шов; I-V - этапы образования «холодного» шва; II-VII - этапы уплотнения свежеуложенного бетона

До достижениятребуемой плотности уплотнение повторяют по приведенной схеме. В течениепроцесса уплотнения каток с включенными вибраторами останавливать нельзя.Вибраторы выключают за 1 - 1,5 м до остановки катка. В противном случаеобразуются просадки на покрытии. Машинист должен регулировать скорость движениякатка (3 - 3,2 км/ч), амплитуду и частоту колебаний вальца.

После двухпроходов катками на пневмошинах рекомендуется сразу же производить уплотнениевиброкатком, следом за которым можно использовать легкий двухвальцовый каток.

6.2.8.Вибраторы необходимо включать и выключать за пределами уплотняемой полосы придвижении катка.

6.2.9. Висключительных случаях при необходимости остановки катка на уплотняемом слоеследует предварительно выключить вибрацию за 1,5 - 2 м до полной остановкикатка.

6.2.10. Очищатьи увлажнять вальцы катка следует за пределами уплотняемого слоя.

6.2.11. Вовремя уплотнения цементобетонной смеси катки должны быть в непрерывном и равномерномдвижении. Запрещается останавливать катки на неуплотненном слое или резкоменять направление движения.

6.2.12. Переездкатка с одной уплотняемой полосы на другую необходимо осуществлять только поранее уплотненному участку.

6.2.13.Бетонную смесь уплотняют до плотности, характеризующейся коэффициентомуплотнения К = 0,98 от полученной при подборе бетона. Ориентировочным признакомокончания уплотнения является отсутствие следа на поверхности слоя при проходетяжелого катка. Окончательное заключение о достигнутой степени уплотненияследует давать по результатам лабораторного контроля.

6.2.14. Швысжатия нарезают в затвердевшем бетоне одним диском в соответствии с проектом, ВСН139-80 и требованиями п. 5.10 настоящих Рекомендаций.

6.2.15. Рабочиешвы в конце смены следует устраивать с помощью металлических упорныхконструкций на всю ширину и высоту укладываемого слоя. Допускается устраиватьрабочий шов с применением деревянных упорных досок. Конструкции или упорныедоски следует закреплять штырями. Вдоль рабочего шва смесь необходимодополнительно уплотнять трамбовками с отделкой поверхности вручную, подсыпаясмесь на полосе шириной до 0,50 м. В начале следующей смены доску следуетубрать и смесь уложить в стык к ранее уложенной.

Как правило,рабочие швы должны совпадать с предусмотренными проектом швами сжатия.

Допускается вконце смены производить раскатку бетона с образованием пандуса с последующейобрезкой бетона нарезчиком швов и образованием рабочего шва на всю проектнуютолщину и ширину сечения.

6.2.16. Уход забетоном из жесткой бетонной смеси следует осуществлять в соответствии стребованиями СНиП 3.06.03-85п. 12.25; п. 12.26 и ВСН139-80.

Уход засвежеуложенным бетоном должен осуществляться сразу после окончания уплотнения ипродолжаться до набора проектной прочности или до устройства слоев покрытия.

6.2.17.Наиболее эффективно перекрытие основания слоями асфальтобетона сразу послеуплотнения и отделки поверхности с перерывом между укладкой слоев не более 4 ч,не допуская высыхания бетона. В этом случае уход за бетоном не производится.

Если поусловиям производства работ перекрытие бетона основания сразу после его укладкиневозможно, то устройство вышележащих слоев покрытия разрешается производить придостижении бетоном основания прочности не менее 70 % от проектной.

6.2.18.Движение построечного транспорта и регулярного транспорта по покрытию,устроенному без технологического перерыва, разрешается после наборацементобетоном 70 % марочной прочности.

7.1. Контролькачества жесткой бетонной смеси, бетона, а также качества строительстваоснований должен производиться в соответствии с общими требованиями ВСН139-80 и настоящих Рекомендаций.

7.2. Приприготовлении и укладке бетона лаборатория обязана вести техническуюотчетность, а также текущий контроль за:

· качествомматериалов (наибольшая крупность заполнителя, влажность);

· правильностьюхранения материалов;

· качествомприготовления бетонной смеси;

· соответствиемпрочности бетона заданному классу;

· транспортированием,распределением и уплотнением бетонной смеси;

· качествомухода;

· условиямитвердения.

7.3. Учитываятехнологические особенности строительства конструктивных слоев дорожных одеждиз «тощего» бетона, лаборатория дополнительно должна проверять:

· степеньуплотнения уложенного слоя бетона на полную толщину методом лунки или приборомКП-120 (приложение 2) из расчета трех замеров на 10000 м2основания с соответствующими записями в журнале контроля производства работ;

· влажностьи жесткость бетонной смеси на месте производства работ (приложение 3);

· ровностьуложенного слоя в продольном и поперечном направлении;

· определятьсроки нарезки швов;

· качествонарезки швов.

7.4. Качествопроизводства работ оценивают:

· поданным лабораторного контроля на заводе и месте работ (результаты испытанияисходных материалов и контрольных образцов, состав бетона, журналы производстваработ);

· наосновании визуального и инструментального обследований покрытия;

· испытаниембетонных образцов-кернов, взятых из покрытия и основания.

На отобранныекерны составляют акты с указанием времени и места их взятия. Керны испытывают всоответствии с методикой, изложенной в приложении 3 ВСН139-80.

8.1. К работампо строительству автомобильных дорог с цементобетонным покрытием и основаниемиз жестких бетонных смесей допускаются лица, достигшие 18 лет, признанныемедицинской комиссией годными к данной работе и прошедшие инструктаж всоответствии с ГОСТ 12.0.004-79.

8.2. Для работына дорожно-строительных машинах и механизмах следует иметь соответствующееудостоверение, на тягаче с прицепным дорожным механизмом - специальное обучениеи практическую подготовку.

8.3. Всеработающие должны пользоваться средствами индивидуальной защиты.

8.4. Приприготовлении смеси необходимо соблюдать Правила техники безопасности пристроительстве, ремонте и содержании автомобильных дорог (М., Транспорт, 1979).

8.5. Подъезд подзагрузочный бункер смесительной установки и выезд из-под него автосамосваловдолжен происходить только после сигнала машиниста (оператора) установки. Местоподъезда должно постоянно очищаться от просыпавшегося материала.

8.6. Застрявшуюв кузове смесь выгружают стоя на земле инструментом (скребком, лопатой) срукояткой длиной не менее 3 м.

8.7. Прираспределении бетонной смеси автогрейдером скорость его должна бытьминимальной, расстояние между бровкой насыпи и внешними (по ходу) колесами - неменее 1 м (расстояние может корректироваться в зависимости от конкретныхусловий работ).

8.8. При работекатков на пневматических шинах необходимо соблюдать требования указанных вышеПравил техники безопасности (п.п. 4.104 -4.ПО).

8.9. Принарезке швов в затвердевшем бетоне необходимо соблюдать следующие требования:

· пользоватьсязащитными очками и исправным защитным кожухом режущих дисков;

· нерегулировать и не перемещать машину во время нарезки (при вращающихся дисках), атакже не работать при незафиксированном положении диска.

8.10. Приработе с химическими добавками (ЛСТ, 135-41, СНВ, 119-215) следует соблюдатьмеры предосторожности. При попадании добавок на кожу вымыть ее чистой водой смылом, при попадании в глаза - промыть чистой водой.

8.11. При уходеза свежеуложенным бетоном с применением пленкообразующих материалов соблюдаютте же Правила техники безопасности п.п. 5.70 -5.78 и 11.27 - 11.33, а при хранении - п.п.11.1 - 11.19.

1. Основныеположения и предпосылки расчета.

Приэкономически целесообразных толщинах битумо-содержащих слоев появление трещин васфальтобетонных покрытиях на основаниях из цементобетона не исключено. Этоподтверждается обследованием эксплуатируемых покрытий, построенных наоснованиях из цементобетона различных марок (от М-75 до М-200). Основной размеробразовавшихся плит после 2-3 лет эксплуатации при отсутствии швов составляетот 15 м до 20 м. Трещины имеют ярко выраженный температурный характер и ихпоявление не отражается на несущей способности дорожной одежды.

Процесстрещинообразования может регулироваться путем устройства поперечных швов восновании из цементобетона.

В связи с этимрасчет толщины битумосодержащих слоев из условия обеспечения трещиностойкостицементобетона от воздействия климатических факторов для предупрежденияпоявления трещин на поверхности покрытия экономически нецелесообразен.

Основнымкритерием расчета является обеспечение трещиностойкости плит основания припринятой надежности, увязанной с межремонтными сроками службы покрытия изаданным сроком службы дорожной одежды до капитального ремонта под воздействиемповторных нагрузок, обусловленных составом и интенсивностью движенияавтомобилей, и переменными суточными и сезонными температурами воздуха с учетомсолнечной радиации.

Основнымнесущим слоем является плита цементобетонного основания. При этом под плитойподразумевается участок покрытия, ограниченный двумя поперечными швами илитрещинами, расположенными на расстоянии более 5 м друг от друга, что позволяетвести расчет бесконечной или полубесконечной плиты на упругом полупространствеметодом расчета жестких дорожных одежд.

Толщинубитумосодержащих слоев в соответствии с их деформативностью по известнымзависимостям приводят к эквивалентной толщине цементобетона. При этомпредполагается полное сцепление всех слоев дорожной одежды, достигаемоетехнологическими мероприятиями.

Вцементобетонном основании в зависимости от толщины конструктивных слоев иклиматических условий возникают температурные напряжения той или иной величины,учет которых обязателен при расчете.

Поустановившейся практике расчет дорожной одежды ведется на перспективнуюинтенсивность движения на последний год службы и толщины конструктивных слоевустанавливают, исходя из суммарного количества расчетных нагрузок за принятыйсрок службы. Однако, в зависимости от показателя прироста, интенсивностьдвижения в первые годы службы изменяется достаточно медленно. Поэтому дорожныеодежды, запроектированные таким образом и без учета межремонтных сроков службы,в первые годы обладают большим запасом прочности.

Учетинтенсивности движения при расчете толщин конструктивных слоев следуетпроводить по периодам, увязанным со сроками проведения ремонтов и, как правило,не превышающими 2-8 лет.

Учетмежремонтных сроков службы и роста интенсивности движения позволяет резкоснизить первоначальные строительные затраты и рационально распределитьоставшиеся на весь срок службы дорожной одежды. Это достигается постепеннымнаращиванием битумосодержащих слоев по периодам, увязанным со сроками ремонта,что позволяет добиться, чтобы конструкция на каждом интервале времени работалас надежностью, соответствующей интенсивности расчетной нагрузки.

Расчетвыполняют по предельным состояниям, определяющим потерю работоспособности наосновании принятой расчетной схемы, используя нормируемые расчетные параметры.

Дорожные одеждырассчитывают с учетом надежности (вероятности безотказной работы конструкции втечение намеченного срока эксплуатации), принимаемым по табл. 1:

Таблица 1

| Интенсивность расчетной нагрузки, ед./сут | Уровень надежности | Коэффициент прочности, Кпр |

| Более 1000 | 0,95 | 1,00 |

| 500 - 1000 | 0,90 | 0,94 |

| Менее 500 | 0,80 | 0,87 |

Расчет ведется путем проверок предварительноназначенной конструкции дорожной одежды.

2. Исходныеданные для расчета дорожной одежды:

· категориядороги, число полос движения;

· исходнаяинтенсивность движения, расчетные нагрузки;

· срокслужбы дорожной одежды до капитального ремонта;

· дорожно-климатическаязона;

· расчетныехарактеристики материалов.

РАСЧЕТНЫЕНАГРУЗКИ И ИНТЕНСИВНОСТЬ ДВИЖЕНИЯ

Дорожная одеждарассчитывается с учетом состава и интенсивности движения, ожидаемых на годслужбы до капитального ремонта.

Расчетный срокслужбы при определении конструкции дорожной одежды устанавливают не менее 25лет.

Расчетнуюнагрузку на колесо (Pp) определяют по формуле (1):

Рр = Рн·Кд, (1)

где Рн - нормативнаянагрузка, Рн = 50 кН;

Кд - коэффициент динамичности, принимаемый 1,3.

Интенсивностьдвижения выражают количеством автомобилей, проходящих по одной наиболеезагруженной полосе. Коэффициент,учитывающий число полос движения, приведен в табл. 2.

N0 = NС·fпол, (2)

где N0 - интенсивность движения по наиболее загруженнойполосе, авт./сут;

NС -интенсивность движения на последний год службы, авт/сут;

fпол - коэффициент,учитывающий число полос движения (см. табл. 2).

Таблица 2

| Число полос движения | Значение коэффициента полосы для полосы № | Число полос движения | Значение коэффициента полосы для полосы № |

| 1 | 2 | 3 | 1 | 2 | 3 |

| 1 | 1,00 | - | - | 4 | 0,35 | 0,20 | - |

| 2 | 0,55 | - | - | 6 | 0,30 | 0,20 | 0,05 |

| 3 | 0,50 | 0,50 | - |

|

|

|

|

Расчетинтенсивности движения на первый год службы ведется с учетом показателяежегодного роста интенсивности движения (q > 1).

NхС = N0 ÷ qT, (3)

где NхС -расчетная интенсивность движения на первый год службы, авт./сут;

N0 -интенсивность движения по наиболее загруженной полосе, авт./сут;

q - показатель ежегодного роста интенсивности движения,q > 1;

т - срок службы дорожной одежды, годы.

Нормативный состав движения автомобилейкаждой марки выражается в процентах от общего числа, принимаемого за 100 %, иопределяется по формуле 4:

Nin = Nxc·nip·Kи. (4)

Коэффициентиспользования грузоподъемности автомобилей Ки = 0,4-0,6.

Расчетнуюинтенсивность движения определяют, приводя автомобили с различными нагрузкамина колесо к расчетному автомобилю с расчетной нагрузкой на колесо путемумножения на соответствующие коэффициенты приведения в соответствии сприложением 1 ОДН218.046-01.

, (5)

, (5)

где  - суммарное количествопроходов расчетных осей за сутки в первый год службы;

- суммарное количествопроходов расчетных осей за сутки в первый год службы;

b - коэффициент приведенияавтомобиля с различными нагрузками на колесо к расчетному автомобилю;

NiП - нормативный состав движения по маркамавтомобилей.

Суммарноеколичество расчетных осей Nф за срок службы Т лет определяется поформуле 6:

, (6)

, (6)

где  - суммарноеколичество проходов расчетных осей за срок службы Т = tлет;

- суммарноеколичество проходов расчетных осей за срок службы Т = tлет;

t - продолжительность рассматриваемого срока службы, годы;

nс - количество расчетных суток в году от началапротаивания до промерзания грунта основания.

Расчетнуюпрочность бетона на растяжение при изгибе определяют по формуле 7:

Rрасч =Вbtb·К Ку·Кнп, (7)

где Rрасч - расчетная прочностьбетона на растяжение при изгибе;

Кнп - коэффициентнабора прочности для бетона естественного твердения Кнп = 1,2;

Ку -коэффициент усталости бетона при повторном нагружении Ку= 1,08(Nф)-0,063;

Вbtb- класс бетона по прочности на растяжение при изгибе.

РАСЧЕТТОЛЩИН КОНСТРУКТИВНЫХ СЛОЕВ

Предельноесостояние по прочности дорожной одежды в целом будет обеспечено, если

, (8)

, (8)

где sт - напряжения растяжения приизгибе на подошве цементобетонного основания у края покрытия от расчетнойнагрузки;

sт - напряжения растяжения при изгибе на подошве цементобетонногооснования от невозможности коробления бетонной плиты;

- коэффициент прочности фактический (долженбыть не ниже

- коэффициент прочности фактический (долженбыть не ниже  , принятого по табл. 1).

, принятого по табл. 1).

Расчет проводятподбором толщин битумосодержащих слоев и слоя цементобетонного основания,удовлетворяющих условию (8).

Пригарантированном во времени сцеплении между слоями асфальтобетона ицементобетона учитывается совместная работа слоев на изгиб, при которойрасчетную или эквивалентную толщину слоя определяют по формуле

, (9)

, (9)

где hб - толщина слояцементобетонного основания, см;

hа- толщина слоя асфальтобетонного покрытия, см;

Еб- расчетный модуль упругостицементобетона, МПа;

- расчетный модуль упругости асфальтобетонаМПа, определяется по формуле

- расчетный модуль упругости асфальтобетонаМПа, определяется по формуле

, (10)

, (10)

где: Е1, Е2 ... - модули упругости асфальтобетонакаждого слоя. Для практических расчетов модуль асфальтобетонного покрытия можетбыть принят Еа = 1500 МПа.

Определяют напряжения от нагрузки на подошве цементо-бетонной плиты поформуле

, (11)

, (11)

где: Р - расчетная нагрузкана колесо, МПа;

г - радиусотпечатка колеса, см;

Kусл- коэффициент условий работы (Kусл = 0,6 - 0,8);

Kм- коэффициент, учитывающий влияние места приложения нагрузки;

L - упругая характеристика плиты, которая определяется по формуле

, (12)

, (12)

где Еб и μб- модуль упругости и коэффициент Пуассона цементобетона;

E0эи μ0 - модуль упругости и коэффициент Пуассона материалаоснования;

E0э- определяется в соответствии с ОДН 218.046-01.

Расчетныемодули грунтов и материалов основания определяют по ОДН 218.046-01.

Напряжения наподошве бетонной плиты от невозможности коробления определяют по формулеТимошенко-Уэстергарда-Бредбери.

, (13)

, (13)

где a - коэффициент температурногорасширения бетона;

Dt -расчетный температурный перепад между поверхностью и подошвой цементобетоннойплиты °С. Определяется по формуле

, (14)

, (14)

где An - перепад температуры в течение суток наповерхности асфальтобетонного покрытия, °С;

ω- угловая частота суточных колебанийтемпературы, рад/ч; ω = 0,26 рад/ч;

аа и аб - коэффициенты температуропроводностисоответственно асфальтобетона и цементобетона, аа = 0,002 м2/ч;аб = 0,004 м2/ч.

Определяем суммарноенапряжение от нагрузки и температуры

sрт = sр +sт, (15)

Проверяемвыполнение основного условия прочности

. (16)

. (16)

При  меньше

меньше  расчет необходимо повторить,изменив толщины слоев. Задаваясь различными толщинами цементобетона, можнополучить различные толщины битумосодержащих слоев и путемтехнико-экономического анализа выбрать оптимальное решение.

расчет необходимо повторить,изменив толщины слоев. Задаваясь различными толщинами цементобетона, можнополучить различные толщины битумосодержащих слоев и путемтехнико-экономического анализа выбрать оптимальное решение.

Расчеты толщинконструктивных слоев проводят по периодам, увязанным с изменением интенсивностидвижения и межремонтными сроками службы покрытия.

С этой целью поформуле 6определяют периоды времени, когда интенсивность расчетной нагрузки достигнетзначений, указанных в табл. 1.

В течениекаждого периода дорожная одежда работает с принятой надежностью.

Задав толщинуслоя основания и класс прочности бетона путем подбора толщины слояасфальтобетона, строят график, показывающий изменение коэффициента прочностидорожной одежды в процессе эксплуатации.

По оси абсциссоткладывают срок эксплуатации и соответствующую ему интенсивность расчетнойнагрузки. По оси ординат - коэффициент прочности.

Определение требуемойтолщины асфальтобетонного покрытия по периодам показано на графике стрелками(диаграмма № 1).

Принимаяразличные толщины слоев основания и различные классы бетона, можно получитьнабор равнопрочных конструкций и затем путем технико-экономического анализавыбрать конструкцию с минимальной стоимостью.

При усиленииконструкции при достижении коэффициента прочности Кпр = 0,87 слоемасфальтобетона следует учитывать износ покрытия. С учетом точности расчетов егоможно принять D = 1 мм/год. Толщину слоя асфальтобетонарассчитывают из условия, чтобы к году, когда интенсивность движения расчетногоавтомобиля достигнет 1000 авт./сут, коэффициент прочности был равен Кпр= 0,94.

Следующееусиление конструкции производят в год, когда интенсивность движения расчетногоавтомобиля достигнет 1000 авт./сут. Толщину слоя асфальтобетона рассчитывают изусловия, чтобы к концу срока службы коэффициент прочности был Kпр = 1.

Дляпрактических расчетов разработана программа расчета на ПЭВМ, позволяющая найтиоптимальную конструкцию.

Изготовлениеконтрольных образцов может осуществляться одним из предложенных способов:

· формованиемна прессе в формах-цилиндрах Æ 100-150 мм:

1. Уплотняющаянагрузка должна быть 30 МПа (300 кг/см2), время приложения нагрузки- 3 мин. На каждый вид и срок испытания изготавливают не менее 3 образцов.Высота образца после уплотнения должна быть 100 ± 2 мм. Массу навескибетонной смеси рассчитывают по теоретической насыпной плотности бетона и объемуобразца.

2. Форму совставленным нижним вкладышем протирают влажной тканью и наполняютпредварительно взвешенной цементобетонной смесью через металлическую воронку.Смесь укладывают в два слоя, каждый равномерно распределяют и штыкуют смесь вформе ножом или шпателем 15 раз; затем вставляют верхний вкладыш иустанавливают форму на нижнюю плиту пресса для уплотнения. Нагрузку доводят до30,0 МПа и выдерживают 3 мин; после чего нагрузку снимают, а образец извлекают изформы выжимным приспособлением.

Не допускаетсяотделение воды из бетонной смеси при ее формовании. Если наблюдаетсяводоотделение или коэффициент уплотнения менее Ку = 0,98, составбетона должен быть откорректирован.

Образцы сдефектами (облом кромок и непараллельность верхней и нижней граней, раковины набоковой поверхности) выбраковываются.

· Вибрированиес пригрузом:

1. Изготовлениеобразцов должно осуществляться в формах-кубах 10 ´ 10 ´ 10 см или формах-призмах 10´ 10 ´ 40 см вибрированием с пригрузомна стандартной лабораторной виброплощадке в течение 3 мин. Вес пригруза 40 г/см2.

2. Способ ирежим твердения образцов бетона следует осуществлять по ГОСТ 10180-90и ГОСТ 18105-86.

1. Методзамещения объема.

В уложенномслое делают лунки диаметром около 25 см. Материал тщательно выбирают из лунок ипомещают в резиновые или целлофановые мешки, плотно завязывают, чтобы сохранитьвлажность отобранной бетонной смеси.

Для определенияобъема лунок над каждой из них устанавливают кольцо и воронку (см. рисунок). Через воронку лунку заполняют до краев кольцаодномерным сухим песком средней крупности. Для нахождения объема лунок и кольцапесок насыпают мерными сосудами емкостью 2, 1, 0,5, 0,25 л (с делениями).

Среднююплотность свежеуложенного бетона вычисляют по формуле

, г/см3,

, г/см3,

где Р - масса пробы бетона,взятой из лунки, гр;

V - объем сухого песка, необходимого для заполнения лунки и кольца, см3;

V0- объем кольца, см3.

Определениеплотности свежеуложенного бетона методом засыпки лунки песком:

1 - лунка; 2 -кольцо; 3 - воронка

2. ПриборомКП-120.

В уложенномслое делают лунки диаметром 25 см, а тщательно выбранную из лунок бетоннуюсмесь помещают в резиновые или целлофановые мешки и взвешивают.

Объем лункиопределяют прибором КП-120. Объем лунки, соответствующий объему извлеченного изнее материала, находят заполнением лунки через резиновый баллон изизмерительного цилиндра водой, вытесняемой избыточным давлением, котороесоздается в цилиндре насосом. Величину объема лунки устанавливают по разностиуровней воды в цилиндре до и после заполнения лунки. Среднюю плотностьсвежеуложенного бетона определяют по формуле

, г/см3,

, г/см3,

где V - объем лунки, определенныйприбором КП-120, см3.

Жесткостьбетонной смеси в полевых условиях определяется с помощью прибора Союздорнии длястандартного уплотнения и характеризуется количеством ударов, затрачиваемых длядостижения заданной плотности смеси.

Плотностьюбетонной смеси задаются 2400 кг/м3.

При подготовкеприбора на стойке с уплотнителем наносится риска, соответствующая положению нижнейповерхности стойки с уплотнителем, передающим ударную нагрузку, на верхнейплоскости разъемного стакана.

На весахвзвешивают навеску бетонной смеси, соответствующую объему разъемного цилиндра,умноженного на заданную плотность бетонной смеси.

Внутреннююповерхность разъемного цилиндра и верхнего стакана протирают влажной тканью.

Бетонную смесьв цилиндре уплотняют в два слоя.

Половинунавески укладывают в разъемный цилиндр, штыкуют 10 раз ножом и уплотняют гирей2,5 кг. Для уплотнения первого слоя принимают 60 ударов гири.

Затем стойку суплотнителем снимают, поверхность уплотненного бетона рыхлят ножом, высыпаютвторую половину навески и продолжают уплотнение бетонной смеси до совмещенияриски на стойке с уплотнителем с верхней плоскостью стакана.

По полученномуобщему количеству ударов с помощью тарировочной кривой дважды определяютжесткость бетонной смеси.

Общее времяиспытания смеси не должно превышать 15 мин.

Тарировочнуюкривую (зависимость между различной жесткостью бетонной смеси, определенной поГОСТ 10181-00 и количеством ударов на приборе Союздорнии для достижениязаданной плотности бетона) строят для конкретных составов бетонных смесей влабораторных условиях. При изменении материалов, входящих в состав бетоннойсмеси, тарировочная кривая уточняется.

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)