ГОСУДАРСТВЕННЫЙ КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО СТРОИТЕЛЬСТВУ И ЖИЛИЩНО-КОММУНАЛЬНОМУ КОМПЛЕКСУ

(ГОССТРОЙ РОССИИ)

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ БАКОВ-АККУМУЛЯТОРОВ ГОРЯЧЕЙ ВОДЫ В СИСТЕМАХ

КОММУНАЛЬНОГО ТЕПЛОСНАБЖЕНИЯ

МДК 4-04.2002

Москва 2002

РАЗРАБОТАНА

Российским

акционерным обществом закрытого типа «Роскоммунэнерго» (Хиж Э.Б., Скольник

Г.М., Саркисаева Л.К., Толмасов А.С.) при участии Российской ассоциации

«Коммунальная энергетика»

СОГЛАСОВАНА

Департаментом

государственного энергетического надзора и энергосбережения Минэнерго России

(14.12.01 № 32-01-02/18)

Управлением по

котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России

(27.08.01 № 12-22/875)

ОДОБРЕНА

Секцией

«Коммунальная энергетика» Научно-технического совета Госстроя России (27.09.01

№ 01-НС-23/6)

УТВЕРЖДЕНА

Госстроем

России (приказ от 22.01.02 № 15)

«Типовая

инструкция по технической эксплуатации баков-аккумуляторов горячей воды в

системах коммунального теплоснабжения» составлена в развитие требований Правил

технической эксплуатации электрических станций и сетей Российской Федерации,

утвержденных Минтопэнерго России 23.09.96, с учетом особенностей

функционирования систем коммунального теплоснабжения.

В Типовой инструкции учтены требования

нормативно-методических документов и опыт эксплуатации баков-аккумуляторов на

энергетических предприятиях.

Типовая инструкция устанавливает требования к

технической эксплуатации металлических баков-аккумуляторов горячей воды,

выполнение которых необходимо для обеспечения надежной и экономичной работы

систем коммунального теплоснабжения, бесперебойного отпуска потребителям

теплоносителя.

Ряд положений, относящихся к проектированию,

монтажу баков-аккумуляторов изложен в Типовой инструкции кратко, поскольку они

рассматриваются в других нормативно-технических документах.

С утверждением

настоящей Типовой инструкции утрачивает силу Типовая инструкция по эксплуатации

металлических баков-аккумуляторов горячей воды, утвержденная приказом

Республиканского промышленного объединения «Роскоммунэнерго» Минжилкомхоза

РСФСР от 11.11.86 № 50.

Замечания и

предложения направлять по адресу Роскоммунэнерго:

109004, г. Москва, ул.

Воронцовская, 11,

тел. (095) 911 23 90, факс (095) 911 30 16

E-mail:

roskom@cea. ru

1.1.

«Типовая инструкция по технической эксплуатации баков-аккумуляторов горячей

воды в системах коммунального теплоснабжения» (БАГВ) составлена в развитие

требований Правил технической эксплуатации электрических станций и сетей

Российской Федерации [1] с учетом особенностей функционирования систем коммунального

теплоснабжения [17].

Типовая

инструкция предназначена для теплоснабжающих организаций жилищно-коммунального

хозяйства независимо от их организационно-правовой формы, имеющих в

собственности или на ином законном основании металлические баки-аккумуляторы

горячей воды.

На основе

Типовой инструкции в организациях, эксплуатирующих металлические

баки-аккумуляторы горячей воды, должны составляться местные инструкции по

эксплуатации с учетом технических особенностей и конкретных условий без

снижения требований, установленных настоящей Типовой инструкцией. Требования

Типовой инструкции должны учитываться при выполнении проектных, монтажных,

ремонтных, наладочных работ, а также техническом диагностировании металлических

баков-аккумуляторов горячей воды, используемых в системах коммунального

теплоснабжения.

1.2. Настоящая

«Типовая инструкция по эксплуатации баков-аккумуляторов горячей воды в системах

коммунального теплоснабжения» - (далее Инструкция) разработана с целью оказания

методической помощи энергетическим организациям системы жилищно-коммунального

хозяйства, осуществляющим эксплуатацию и ремонт металлических БАГВ.

1.3. Настоящая

инструкция в соответствии с нормативно-техническими документами, указанными в

приложении 1,

содержит требования к БАГВ вместимостью 100 м3 и более,

устанавливаемых на источниках тепла (отопительных котельных) и тепловых пунктах

для выравнивания суточного графика расхода воды на нужды горячего водоснабжения

в открытых системах теплоснабжения.

Требования по

эксплуатации БАГВ вместимостью менее 100 м3 определяются главным

инженером теплоэнергетического предприятия с учетом основных положений

настоящей Инструкции.

Настоящая

инструкция может использоваться также при эксплуатации баков хранения запаса

подпиточной воды в закрытых системах теплоснабжения.

1.4.

Электрооборудование БАГВ должно соответствовать «Правилам устройства электроустановок» [2] и эксплуатироваться в

соответствии с «Правилами эксплуатации электроустановок потребителей» [3], а также «Межотраслевыми

правилами по охране труда (правила безопасности) при эксплуатации

электроустановок» [4].

1.5. Надзор за

техническим состоянием и безопасным обслуживанием БАГВ осуществляют органы

государственного энергетического надзора.

2.1.1. Основной

задачей организации, эксплуатирующей БАГВ, является обеспечение их исправного

технического состояния, надежной и безопасной эксплуатации.

В обязанности

организаций входит:

согласование

проектной документации, приемка и допуск в эксплуатацию БАГВ в установленном

порядке;

разработка

режимов и управление режимами работы БАГВ;

разработка

графиков и осуществление ремонтов, проведение испытаний и диагностических

работ;

организация и

проведение работ по ликвидации технологических нарушений в работе БАГВ;

осуществление

технического надзора и контроля состояния элементов БАГВ.

2.1.2. В

организации приказом руководителя должно быть назначено лицо, ответственное за

исправное техническое состояние и безопасную эксплуатацию оборудования, в том

числе БАГВ, и определены должностные обязанности обслуживающего персонала.

2.1.3. В организациях,

эксплуатирующих БАГВ, должны осуществляться:

систематический

контроль за организацией эксплуатации;

периодический

контроль за состоянием БАГВ;

технические

обследования;

соблюдение

установленных техническими нормами сроков проведения ремонтов;

контроль за

устройствами и средствами защиты БАГВ от коррозии и воды в них от аэрации;

организация

расследования причин технологических нарушений на баках-аккумуляторах;

разработка и

проведение мероприятий по предупреждению технологических нарушений и обеспечение

готовности служб к их ликвидации;

выполнение

предписаний органов государственного надзора;

учет нарушений

в работе БАГВ.

2.1.4.

Технические освидетельствования БАГВ производятся комиссией под руководством

главного инженера организации или его заместителя. В комиссию включаются

руководители и специалисты структурных подразделений, могут включаться

представители специализированных организаций и органов госэнергонадзора.

Одновременно с

техническим освидетельствованием должна осуществляться проверка выполнения

предписаний органов государственного энергетического надзора и мероприятий,

намеченных по результатам расследования нарушений работы баков-аккумуляторов и

несчастных случаев при их обслуживании, а также мероприятий, разработанных при

предыдущем техническом освидетельствовании.

2.1.5.

Постоянный контроль технического состояния БАГВ должен производиться

оперативным и оперативно-ремонтным персоналом организации.

Порядок и объем

контроля устанавливаются местными производственными и должностными

инструкциями.

2.2.1. В

организации, обслуживающей БАГВ, должны быть паспорта каждого бака-аккумулятора

с приложением сертификатов на материалы, документов на сварку, актов

промежуточной и окончательной приемки в эксплуатацию, акта приемки средств

защиты баков от коррозии и воды в них от аэрации, а также установлен перечень

необходимых должностных и эксплуатационных инструкций, технологических и

оперативных схем.

Баки с

установленными трубопроводами, арматурой, насосами должны быть пронумерованы.

2.2.2. Комплект

технической документации должен включать:

документацию на

изготовление и монтаж бака;

эксплуатационную

документацию;

ремонтную

документацию.

2.2.3.

Документация на изготовление и монтаж бака, предъявляемая при приемке

смонтированных металлических баков, должна содержать:

рабочие и

деталировочные чертежи;

сертификаты на

поставленные заводом-изготовителем стальные конструкции (приложение 3);

документы о согласовании

отступлений от чертежей при изготовлении и монтаже (согласованные отступления

от проекта должны быть нанесены монтажной организацией на чертежи,

предъявляемые при сдаче работ);

акты приемки

скрытых работ (работы по подготовке и устройству насыпной подушки, устройству

изолирующего слоя под бак, заделки закладных деталей и др.) - приложение 4

(акты приемки скрытых работ составляются ответственными представителями

заказчика, строительной и монтажной организаций);

документы

(сертификаты и др.), удостоверяющие качество основных и вспомогательных

материалов, в том числе электродов, электродной проволоки и других сварочных

материалов, примененных при монтаже;

данные о

результатах геодезических измерений при проверке разбивочных осей и установке

конструкций;

журналы работ

(журналы промежуточной приемки монтажных работ, сварочных работ, подготовки

поверхности под окраску и др.) - приложение 5 (журналы работ составляются

отделом технического контроля предприятия-изготовителя, а при монтаже -

линейным инженерно-техническим персоналом);

акты испытаний,

отражающие результат проверки герметичности сварных соединений днища, кровли,

стенки бака в соответствии с требованиями СНиП III-18-75 [10], а также результаты

испытания бака на прочность;

документы о

контроле качества сварных соединений, предусмотренных СНиП III-18-75 [10];

описи

удостоверений дипломов о квалификации сварщиков, проводивших сварку конструкций

при монтаже, с указанием присвоенных им номеров или знаков;

заключение по

просвечиванию монтажных швов проникающим излучением схемами расположения мест

просвечивания;

акты приемки

смонтированного оборудования;

схемы и акт

испытания заземления бака;

схемы

нивелирования основания бака;

акты на

окраску, выполненную при монтаже;

акт приемки

наружных усиливающих конструкций;

акт приемки

бака в эксплуатацию (приложение 6).

Если за

давностью строительства техническая документация на бак отсутствует, то паспорт

должен быть составлен эксплуатирующей организацией на основании данных

технической диагностики всех частей и конструкций БАГВ.

2.2.4.

Эксплуатационная документация.

На каждый бак,

находящийся в эксплуатации, должен быть:

технический

паспорт в соответствии со СНиП

III-18-75 [10];

журнал текущего

обслуживания;

журнал

эксплуатации молниезащиты, защиты от статического электричества;

сведения о защите

баков от коррозии и воды в них от аэрации;

схема

нивелирования основания;

схема

молниезащиты и защиты бака от статического электричества;

акты на замену

оборудования баков;

технологические

карты на замену оборудования баков;

технологические

карты ремонта (составляются по результатам технической диагностики и

обследований).

2.2.5. Все

изменения, выполненные в процессе эксплуатации баков, должны быть внесены в

инструкции, схемы и чертежи до ввода в работу за подписью ответственного лица с

указанием его должности и даты внесения изменения. Информация об изменениях в

инструкциях, схемах и чертежах должна доводиться до сведения всех работников (с

записью в журнале распоряжений), для которых обязательно знание этих

инструкций, схем и чертежей.

Технологические

схемы (чертежи) должны проверяться на их соответствие фактическим

эксплуатационным не реже 1 раза в 2 года с отметкой на них о проверке. В эти же

сроки пересматриваются инструкции и перечни необходимых инструкций и

технологических схем БАГВ.

2.2.6.

Комплекты необходимых схем должны находиться у диспетчера тепловой сети,

дежурного района тепловой сети, начальника смены котельной и мастера

оперативно-выездной бригады. Порядок хранения схем определяется местными

условиями.

2.2.7. Рабочие

места персонала, обслуживающего БАГВ, должны быть обеспечены инструкциями,

составленными на основе настоящей инструкции и других НТД, опыта эксплуатации и

результатов испытаний с учетом местных условий. Инструкции должны быть

подписаны начальником района (участка, службы) и утверждены главным инженером

организации.

У дежурного

персонала, обслуживающего БАГВ, должна находиться оперативная документация,

перечень которой утверждается главным инженером организации.

2.2.8. В

инструкциях по эксплуатации баков-аккумуляторов должны быть приведены:

краткая

характеристика баков и вспомогательного оборудования;

критерии и

пределы безопасного состояния и режимов работы;

порядок

подготовки к пуску;

порядок пуска,

останова и обслуживания баков, содержания баков во время нормальной

эксплуатации и при нарушениях в работе;

краткая

характеристика средств защиты баков от коррозии и воды в них от аэрации и

порядок их эксплуатации;

порядок допуска

к осмотру, ремонту и испытаниям баков;

требования по

безопасности труда и пожаробезопасности.

В должностных

инструкциях должны быть указаны:

перечень

инструкций по обслуживанию баков и технологических схем, знание которых

обязательно для работников, обслуживающих баки-аккумуляторы;

права,

обязанности и ответственность работника, взаимоотношения с вышестоящим,

подчиненным и другим, связанным по работе, персоналом.

2.2.9.

Возможные технологические нарушения в работе БАГВ и действия персонала должны

предусматриваться в программах проведения противоаварийных тренировок по

предприятию, а также программах инструктажа персонала.

2.2.10.

Административно-технический персонал в соответствии с установленными графиками

осмотров и обходов баков-аккумуляторов должен проверять оперативную

документацию и принимать меры к устранению дефектов в работе баков.

2.2.11. Порядок

производства переключений, а также действия персонала при технологических

нарушениях в работе БАГВ должны быть предусмотрены в соответствующих

инструкциях по эксплуатации отопительных котельных и тепловых сетей.

2.2.12.

Ремонтная документация.

В зависимости

от типа ремонтных работ ремонтная документация включает в себя:

дефектную

ведомость;

чертежи,

необходимые при ремонте;

проект

производства работ по ремонту БАГВ или технологическую карту ремонта отдельных

мест или узлов;

документы,

удостоверяющие качество металла, электродов, электродной проволоки, флюсов и

прочих материалов, примененных при ремонте;

акты приемки

основания гидроизолирующего слоя;

копии

удостоверений (дипломов) о квалификации сварщиков, проводивших сварку

конструкции при ремонте, с указанием присвоенных им цифровых или буквенных

знаков;

акты испытания

сварных соединений днища, стенки, кровли;

заключения по

качеству сварных соединений стенки и окрайков днища со схемами расположения

мест контроля при физических методах контроля;

журнал

проведения ремонтных работ и журнал сварочных работ или другие документы, в

которых приведены атмосферные условия в период ремонта;

документы о

согласовании отклонений от чертежей и проекта производства работ, если при

ремонте такие отклонения были допущены;

результаты

нивелирной съемки по наружному контуру днища и самого днища;

результаты

измерений геометрической формы стенки, в том числе и местных отклонений.

2.2.13. БАГВ

после ремонтных работ принимается на основе дефектной ведомости и проектно-сметной

документации с приложением актов на работы, выполненные при ремонте, и

соответствующей записью в паспорте БАГВ.

2.3.1.

Устройство, эксплуатация и ремонт БАГВ должны отвечать требованиям нормативных

актов по охране труда.

Каждый

работник, обслуживающий баки-аккумуляторы, должен знать и выполнять требования

безопасности труда, относящиеся к обслуживаемому оборудованию и организации

труда на рабочем месте.

Выполнение всех

видов работ с баками-аккумуляторами следует производить в соответствии с

требованиями раздела 2.8 «Правил техники безопасности при эксплуатации

тепломеханического оборудования электростанций и тепловых сетей» [5].

Работы внутри и снаружи баков должны выполняться по нарядам.

2.3.2. В каждой

организации, эксплуатирующей баки, должны разрабатываться инструкции по охране

труда для обслуживающего персонала, утвержденные руководителем эксплуатирующей

организации и согласованные профсоюзной организацией в установленном порядке.

2.3.3. К работе

по обслуживанию, ремонту, обследованию и дефектоскопии БАГВ допускаются лица не

моложе 18 лет, имеющие соответствующую квалификацию на выполнение работ и

удостоверение на право их производства.

2.3.4. Лица,

постоянно занимающиеся очисткой и выполняющие обследования баков, должны

проходить медицинское обследование на пригодность к работе при приеме на работу

и периодически в сроки, установленные действующим приказом Минздрава России «О

порядке проведения предварительных и периодических медицинских осмотров

работников».

2.3.5. Перед

допуском персонала к работе необходимо проверить баки на содержание в воздухе

рабочей зоны наиболее вероятных вредных веществ.

2.3.6. При

работах на высоте более 1,5 м обязательно применение монтажных поясов с

соблюдением правил их эксплуатации и испытаний.

Работы по

обслуживанию и обследованию баков должны выполняться в защитных касках.

2.3.7. Время

пребывания в баке, а также продолжительность отдыха с выходом из него

определяется руководителем работ в зависимости от условий и характера работы и

указывается в разделе «Особые условия» наряда.

2.3.8. До

начала и во время работы в баках-аккумуляторах должна быть обеспечена

естественная или принудительная вентиляция. До влезания в бак продолжительность

естественной вентиляции должна составлять не менее 20 мин. Принудительная

вентиляция должна производиться при наличии в воздухе бака вредных веществ или

температуре в нем выше 32 °С.

Работа в баке

при температуре воздуха в нем выше 32 °С допускается только в исключительных

случаях (при аварии, если это угрожает жизни людей, разрушению оборудования и

т.п.) с разрешения руководителя работ и под его непосредственным руководством с

принятием необходимых мер для предотвращения ожогов персонала. При температуре

воздуха в баке выше 32 °С работа должна производиться в теплой спецодежде.

Если

естественная или принудительная вентиляция не обеспечивают полностью удаления

вредных веществ, спуск в бак разрешается только с применением изолирующих

органы дыхания средств.

Применение шлангового

противогаза разрешается при условии отсутствия вредных и опасных газов в месте

забора воздуха.

2.3.9. Не

допускается работа в баке при уровне воды в нем над уровнем днища выше 200 мм,

а также при температуре воды выше 45 °С независимо от уровня. При наличии в

баке воды необходимо пользоваться резиновой обувью.

2.3.10.

Отключение бака от трубопроводов, через которые возможно попадание воды и пара,

должно производиться двумя последовательно установленными задвижками. Между

ними должно быть дренажное устройство, соединенное непосредственно с

атмосферой.

2.3.11. При

открывании люка бака-аккумулятора следует стоять с наветренной стороны (спиной

к ветру).

2.3.12. Для

работы внутри баков, а также для периодических их осмотров должна назначаться

проинструктированная бригада, состоящая не менее чем из трех человек, из

которых двое должны находиться у люка и следить за состоянием работающего и

воздухозаборным патрубком шлангового противогаза. Запрещается допускать к месту

работы посторонних лиц.

Наблюдающие не

имеют права отлучаться от люка бака-аккумулятора и отвлекаться на другие

работы, пока в баке находится человек. Если работающий в баке почувствовал себя

плохо, он должен прекратить работу и выйти из бака, при этом наблюдающие должны

помочь ему, привлекая находящийся вблизи персонал.

2.3.13. До

начала работы необходимо проверить исправность противогаза и шлангов. У

противогаза с принудительной подачей воздуха должна быть проверена также

исправность воздуходувки. Герметичность противогаза и шлангов проверяется путем

зажатия рукой конца шланга при надетом противогазе. Если в таком положении

дышать невозможно, то противогаз исправен.

Перед входом в

бак гофрированный шланг, подводящий воздух к дыхательному клапану маски

противогаза, должен быть закреплен на поясном ремне. Воздухозаборные патрубки

противогаза должны быть расположены с наветренной стороны от места выделения

или места возможного выделения вредных веществ и укреплены таким образом, чтобы

было исключено засасывание пыли с поверхности грунта. При отсутствии

принудительной подачи воздуха с помощью вентилятора - длина шланга должна быть

не более 15 м. Шланг не должен иметь резких перегибов или чем-либо защемляться.

2.3.14.

Анализ воздуха в баке должен проводиться с применением газоанализаторов

взрывозащищенного типа, а при отсутствии их - путем отбора пробы воздуха и

анализа ее вне бака.

При работе

внутри бака применение спасательных поясов и веревок обязательно.

У спасательных

поясов должны быть наплечные ремни с кольцом на их пересечении на спине для

крепления спасательной веревки. Пояс должен подгоняться таким образом, чтобы

кольцо располагалось не ниже лопаток. Применение поясов без наплечных ремней

запрещается.

2.3.15. Для

связи наблюдающего и работающего в баке должна применяться сигнализация в

соответствии с Правилами техники безопасности при эксплуатации

тепломеханического оборудования электростанций и тепловых сетей [5].

Наблюдающие

должны располагаться с наветренной стороны, периодически удостоверяться в

самочувствии работающего внутри бака и по его сигналу опускать или вытягивать

наружу спасательную веревку и шланг.

2.3.16. Прежде

чем закрыть люки после окончания работы, руководитель и производитель работ

должны убедиться, не остался ли случайно внутри бака кто-либо из рабочих, а

также не забыты ли там материалы, инструмент и другие посторонние предметы.

Оставлять люки открытыми после окончания работы в баке не допускается.

2.3.17. На

территории действующих котельных (тепловых пунктов) должна быть определена

охранная зона вокруг баков и установлены предупредительные знаки, запрещающие

нахождение в этой зоне лиц, не имеющих непосредственного отношения к бакам. При

расположении действующих баков на расстоянии менее 20 м от эксплуатирующихся

производственных зданий в последних должны быть предусмотрены защитные

мероприятия, исключающие попадание горячей воды при возможном разрушении баков:

устройство защитных ограждений, ликвидация всех проемов, в том числе дверных и

оконных, обращенных в сторону баков и т.д.

2.4.1.

Устройство и эксплуатация БАГВ должны соответствовать требованиям Правил

пожарной безопасности (ППБ) в Российской федерации [7].

2.4.2.

Каждый работник должен четко знать и выполнять требования ППБ, не допускать

лично и останавливать действия других лиц, которые могут привести к пожару или

загоранию.

Работники,

обслуживающие баки, должны проходить противопожарный инструктаж,

совершенствовать знания по пожарной безопасности при повышении квалификации,

при регулярном участии в противопожарных тренировках и проходить периодическую

проверку знаний ППБ в соответствии с требованиями Правил работы с персоналом в

организациях электроэнергетики Российской Федерации и Особенностей работы с

персоналом энергетических организаций системы жилищно-коммунального хозяйства

Российской Федерации [8].

2.4.3.

Периодичность, тематика и объемы противопожарных тренировок должны определяться

с учетом того, что персонал должен приобрести практические навыки тушения

пожаров во взаимодействии с пожарными подразделениями, не прекращая управления

оборудованием.

2.4.4. В

подразделении организации, обслуживающем баки, должна быть разработана

инструкция о конкретных мерах пожарной безопасности и противопожарном режиме,

утвержденная руководителем организации.

2.4.5.

Первичные средства пожаротушения должны соответствовать требованиям Правил

пожарной безопасности в Российской Федерации [7].

2.4.6.

Сварочные и другие огнеопасные работы на баках, в том числе производимые

ремонтными, монтажными и другими подрядными организациями, должны производиться

в соответствии с требованиями Правил техники безопасности при эксплуатации

тепломеханического оборудования электрических станций и сетей [5].

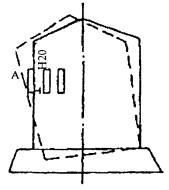

3.1.1. Конструкции

баков должны соответствовать требованиям типовых проектов, разработанных ЦНИИ

«Проектстальконструкция» и Гипрокоммунэнерго для баков вместимостью от 100 до

1000 м3 и типовых проектов, разработанных ЦНИИ

«Проектстальконструкция» и ВНИПИэнергопром для баков вместимостью от 2000 до

20000 м3.

3.1.2.

Рабочий объем баков, их расположение на источниках тепла и в тепловых сетях

должны соответствовать СНиП 2.04.07-86Х «Тепловые сети» [11].

3.1.3.

Применение типовых баков хранения нефтепродуктов замены существующих

баков-аккумуляторов не допускается.

3.1.4. При

сооружении и ремонте баков должны использоваться металлы, обладающие

гарантированными механическими характеристиками и химическим составом, высокой

сопротивляемостью хрупкому разрушению при низких температурах и возможностью

рулонирования заготовок, повышенной коррозионной стойкостью.

Качество и

марка стали, применяемой для сооружения и ремонта баков, должны соответствовать

указаниям проекта и требованиям СНиП, технических условий и быть удостоверены

сертификатами заводов-изготовителей, либо данными лабораторных испытаний.

3.1.5. Все

трубопроводы, за исключением дренажного, подключаются к вертикальным стенкам

бака с установкой компенсирующих устройств на расчетную осадку бака и для

исключения давления на стенку при удлинении подключенных к баку трубопроводов

при их нагревании.

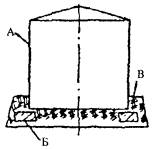

3.1.6. Для

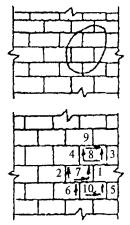

предотвращения лавинообразного разрушения на вводимых в эксплуатацию и эксплуатируемых

баках должны быть установлены наружные усиливающие конструкции, состоящие из

горизонтальных круговых поясов (бандажей) и вертикальных стоек. Расстояние

между бандажами устанавливается проектом в зависимости от значения

растягивающих усилий и расположения люков и вводов трубопроводов (проекты

наружных защитных конструкций выполнены институтом

«Ленпроектстальконструкция»).

Обязательна

установка наружных усиливающих конструкций в соответствии с Циркуляром Ц-02-98

(Т) [24] на БАГВ вместимостью 400 м3

и более при сейсмичности до 6 баллов, а на 100 м3 и более - 6 баллов

и выше.

3.1.7. Монтаж

конструкции защиты выполняется на баке, не заполненном водой. Для исключения

передачи эксплуатационных нагрузок на бандажи, рассчитанные на восприятие

аварийных нагрузок при возможном разрыве стенки бака, предусматриваются зазоры

10-15 мм между бандажами и стенкой бака, предназначенные для компенсации

расширения бака при повышении температуры и давления воды. В зазоры

устанавливаются деревянные прокладки для равномерной передачи давления на

бандажи из-за возможных отклонений от цилиндрической формы.

Монтаж

конструкций бандажей производится снизу вверх, при этом их устанавливают строго

горизонтально, без перекосов.

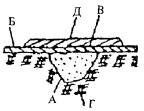

3.1.8.

Антикоррозионная защита внутренней поверхности баков должна производиться в

соответствии с «Методическими указаниями по оптимальной защите

баков-аккумуляторов от коррозии и воды в них от аэрации» [20].

В качестве

антикоррозионной защиты баков применяются герметики, катодная защита,

металлизационное алюминиевое покрытие, эпоксидные составы, краски и эмали.

Типовыми

проектами предусмотрена защита от коррозии внутренней поверхности бака

герметизирующей жидкостью АГ-4, АГ-4И, которая при спуске и подъеме воды

образует на внутренней поверхности самовосстанавливающуюся противокоррозионную

смазку.

Защита воды от

аэрации обеспечивается образованием на поверхности воды слоя герметизирующей

жидкости толщиной 2-4 см.

Гарантийный

срок эксплуатации герметизирующей жидкости при температуре воды 70-80 °С

составляет 5 лет, при температуре воды 95 °С - 3 года. Обязательным условием

применения герметизирующей жидкости является наличие:

системы

автоматического контроля максимального и минимального уровней воды в баке;

специальных

механических устройств, предупреждающих спуск герметизирующей жидкости в

теплосеть и перелив ее.

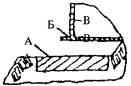

3.1.9. Во

избежание неравномерности осадки песчаного основания баков должны быть

предусмотрены устройства для удаления поверхностных и грунтовых вод.

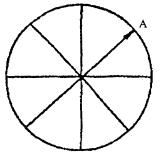

3.1.10. Группа

баков или отдельно стоящий бак, расположенные на территории источника тепла,

должны быть ограждены валом высотой не менее 0,5 м и шириной по верху не менее

0,5 м, а вокруг бака должна быть выполнена отмостка. В пространстве между

баками и ограждением должен быть организован отвод воды в систему канализации.

Произведение площади обвалованной территории и высоты вала должно быть не менее

объема наибольшего БАГВ, расположенного на данной площадке.

Вокруг баков,

расположенных вне территории источника тепла, кроме того должно быть

предусмотрено ограждение сплошным железобетонным или другим равным по прочности

плотным забором высотой не менее 2,5 м и установлены запрещающие знаки.

Расстояние от ограждения до баков в свету должно составлять не менее 10 м.

3.1.11. БАГВ

должны иметь:

переливную

трубу на отметке предельно допустимого уровня заполнения, пропускная

способность которой должна быть не менее пропускной способности всех труб,

подводящих воду к бакам; должен быть обеспечен организованный отвод воды от

переливной трубы;

вестовую трубу,

сечение которой должно обеспечивать свободное поступление в бак воздуха,

исключающее образование вакуума при откачке воды из бака, и свободный выпуск

паровоздушной смеси, предотвращающий повышение давления выше атмосферного при

зарядке бака. При этом должна быть исключена или учтена возможность обледенения

вестовых и переливных труб со снижением их пропускной способности.

3.1.12.

Надежность электроснабжения электроприемников бака должна соответствовать

первой категории.

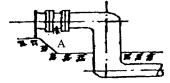

3.2.1. БАГВ

должны быть оборудованы:

автоматическим

регулятором уровня, обеспечивающим полное прекращение подачи воды в бак при

достижении верхнего предельного уровня заполнения бака, а также блокировочным

устройством, отключающим насосы разрядки при достижении нижнего предельного

уровня воды в баке;

автоматическим

устройством включения резервных откачивающих насосов при отключении рабочих;

автоматическим

устройством переключения системы электроснабжения бакового хозяйства на

резервный источник электропитания при исчезновении напряжения на основном

источнике;

сигнализацией

достижения верхнего предельного уровня, начала перелива воды через переливную

трубу и отключения насосов разрядки при достижении нижнего уровня;

дренажной

линией с арматурой, предназначенной для полного удаления остатков воды при

осмотрах и ремонтах;

контрольно-измерительными

приборами для измерения уровня (регистрирующий прибор), давления во всех подводящих

и отводящих трубопроводах (показывающий прибор), температуры воды в баке

(показывающий прибор);

приборами

дистанционного измерения уровня воды на каждом баке или группе баков.

3.2.2. При

установке баков на объектах с постоянным обслуживающим персоналом светозвуковая

сигнализация выводится в помещение дежурного персонала.

На объектах,

работающих без постоянного обслуживающего персонала, сигнал неисправности

выносится на диспетчерский пункт.

3.2.3. Задвижки

на линиях подвода и отвода горячей воды каждого бака и разделительные задвижки

между баками должны быть электрифицированы.

Электроприводы

задвижек и арматура управления этими задвижками должны быть вынесены в зоны,

доступные для обслуживания и не затопляемые при повреждении баков. Задвижки

должны быть расположены таким образом, чтобы в случае аварийного повреждения

одного из баков было обеспечено его оперативное отключение от остальных,

параллельно работающих баков.

4.1. Методы

защиты баков должны обеспечивать защиту внутренней поверхности металла от

коррозии и деаэрированной воды от аэрации.

Применение

защиты внутренней поверхности металлических баков только от коррозии или только

защиты воды от аэрации не допускается.

4.2. В открытых

системах теплоснабжения для защиты внутренней поверхности металлических БАГВ от

коррозии могут применяться только материалы, включенные в «Перечень материалов,

реагентов и малогабаритных очистных устройств, разрешенных Госкомитетом

санитарно-эпидемиологического надзора Российской Федерации для применения в

практике хозяйственно-питьевого водоснабжения» от 23.10.92 г. № 01-19/32-11 с

Дополнением № 1 от 29.11.1998 г. № ДК-285-Н1, либо имеющие Сертификат

соответствия (качества).

4.3. Для защиты

баков от коррозии и воды в них от аэрации могут применяться:

комплексная

защита металла от коррозии и воды от аэрации с помощью плавающей

герметизирующей жидкости (герметика);

смешанная

защита, состоящая из герметизирующей жидкости для защиты воды в баках от

аэрации и одновременно для защиты металла от коррозии и антикоррозионных

покрытий поверхности металла для защиты от коррозии внутренней поверхности

кровли и стен бака;

раздельная

защита от коррозии, осуществляемая нанесением различных покрытий на внутреннюю

поверхность металлических стен, днища и кровли, или катодная защита металла для

предупреждения коррозии в сочетании с устройством «паровой подушки» для защиты

воды от аэрации.

4.4. Новые

антикоррозионные материалы, не вошедшие в действующий Перечень, перед использованием

должны пройти соответствующую проверку органами санитарно-эпидемиологического

надзора на возможность применения в практике хозяйственно-питьевого горячего

водоснабжения с подтверждением результатов проверки соответствующим

Гигиеническим сертификатом, а также Сертификатом соответствия (качества).

Гигиенический

сертификат должен отражать сведения о выделении токсических веществ в горячую

воду хозяйственно-питьевого назначения.

4.5.

Эффективность и сроки службы нанесенной на металлическую поверхность БАГВ

антикоррозионной защиты зависят от качества подготовки поверхности, степени

соблюдения технологии производства работ по ее нанесению, а также соблюдения

эксплуатационных характеристик подаваемой воды.

4.6. При

раздельной защите баков от коррозии антикоррозионными покрытиями в сочетании с

устройством «паровой подушки» должны быть защищены от коррозии все поверхности

баков-аккумуляторов, в том числе стены, днище, кровля и опорные стойки при их

наличии.

4.7.

Защита от коррозии находящихся в эксплуатации металлических баков-аккумуляторов

должна производиться до достижения минимально допустимой толщины стен,

приведенной в Циркуляре Ц-02-98 (Т) «О предотвращении разрушений

баков-аккумуляторов горячей воды» (М.: СПО ОРГРЭС, 1998) [21] для баков, сооруженных по

типовым проектам. Для баков-аккумуляторов, сооруженных по другим проектам,

минимально допустимая толщина стен должна определяться специализированными

организациями, имеющими лицензии на указанный вид работ.

4.8. При выборе

оптимального способа защиты БАГВ от коррозии и воды в них от аэрации следует

учитывать следующие факторы:

степень

эффективности антикоррозионной защиты;

сравнение

вариантов совместной защиты баков от коррозии и воды в них от аэрации герметизирующими

жидкостями и раздельной защиты от коррозии путем нанесения антикоррозионных

покрытий или катодной защиты с учетом устройства «паровой подушки»;

срок службы

антикоррозионных составов;

возможность

механизации производства работ;

ожидаемые

объемы ремонтных работ, их периодичность и стоимость;

степень

безопасности проведения работ по антикоррозионной защите и ее ремонту;

состояние

внутренней поверхности бака;

температура

подпиточной воды, поступающей в бак;

температура и влажность

воздуха при проведении работ.

4.9.

В качестве комплексной защиты баков-аккумуляторов от коррозии и воды в них от

аэрации следует применять в первую очередь взаимозаменяемые герметизирующие

жидкости одного изготовителя АГ-4, АГ-4И, АГ-4И-2МИ (ТУ 2513-002-00153241-2000)

или АГ-5И (ТУ 0258-014-00151911-97).

Применение для

БАГВ герметика «Экомарин-2» не допускается [22].

4.10.

Преимуществами применения герметизирующих материалов являются:

большой срок

эффективной защиты от коррозии по сравнению с другими способами, в частности,

покрытиями;

для вновь

вводимых баков отсутствие трудоемкого процесса пескоструйной обработки металла

перед нанесением грунта или покрытия;

простая

технология нанесения герметизирующих жидкостей, осуществляемая персоналом

котельной;

отсутствие

необходимости ежегодного контроля за состоянием покрытия при гарантийном сроке

эксплуатации;

уменьшение

тепловых потерь за счет плавающего слоя герметизирующей жидкости;

отсутствие

расхода пара для создания «паровой подушки»;

существенное

преимущество по затратам за счет отказа от трудоемкого процесса подготовки

поверхности и нанесения покрытия.

4.11. При

раздельной защите баков-аккумуляторов от коррозии на внутреннюю поверхность

кровли, стен и днища наносятся применяемые в настоящее время антикоррозионные

защиты: композиция ЦВЭС (ТУ 2312-004-12288779-99), краска Теплокор «Пигма» (ТУ

2312-132-05034239-99), металлизационное покрытие с применением проволоки из

алюминия (ГОСТ 14838-78) или катодная защита.

4.12. Катодную

защиту допускается применять для новых и находившихся в эксплуатации баков с

глубиной отдельных коррозионных язв не более 20 % проектной толщины бака.

4.13. Для

защиты от аэрации воды в баках, оборудованных катодной защитой, следует

применять «паровую подушку».

4.14.

Технологию применения катодной защиты следует использовать в соответствии с

«Методическими указаниями по оптимальной защите баков-аккумуляторов от коррозии

и воды в них от аэрации» [20].

4.15. Ввиду

недостаточной эффективности и малого срока службы, не превышающего одного-двух

лет, в качестве антикоррозионной защиты БАГВ при их заполнении питьевой водой с

температурой до 95 °С не допускается применение лакокрасочных покрытий,

приведенных в табл. 1, для открытых систем теплоснабжения (эти

покрытия не предусмотрены действующим Перечнем материалов, разрешенных

Госсанэпиднадзором).

Таблица 1

|

Наименование покрытия

|

ГОСТ, технические

условия

|

|

Железный сурик на олифе

|

ГОСТ

8135-74

ГОСТ 7931-76

|

|

Эмаль ХС-558

|

ТУ 6-10-592-76

|

|

Краска КО-42

|

ТУ 6-10-1468-76

|

|

Лак АЛ-177

|

ГОСТ 5631-79

|

|

Лак ХВ-784

|

ГОСТ 7313-75

|

|

Смола ЭД-16

|

ГОСТ 10587-93

|

|

Смола ЭД-20

|

|

|

Лак БТ-577

|

ГОСТ 5631-79

|

|

Эмаль ВЛ-515

|

ТУ 6-10-1052-75

|

|

Лак Этиноль

|

ТУ 6-01-985-75

|

|

Краска ВЖМ-41

|

ТУ 6-10-1481-78

|

|

Органосиликатное покрытие ОС-1203

|

ТУ 88-633-22205-16-01-99

|

|

Полихлорсульфированный полиэтилен

ХСПЭ

|

ТУ 5775-001-292-58624-96

|

5.1.

После окончания монтажа или ремонта приемка баков-аккумуляторов должна

производиться в соответствии с «Правилами технической эксплуатации

электрических станций и сетей Российской Федерации [1], СНиП 3.03.01-87 «Несущие и ограждающие конструкции. Правила производства и приемки

работ» [13], СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные

положения» [12], СНиП III-18-75 «Металлические конструкции. Правила производства и приемки работ» [10] и «Инструкцией о порядке

допуска в эксплуатацию новых и реконструированных энергоустановок» [18].

5.2. Приемке в

эксплуатацию подлежат все строительные конструкции баков, а также их

технологические элементы - разводящие трубы и патрубки, задвижки, клапаны,

уровнемеры, средства защиты баков от коррозии и воды в них от аэрации, а также

элементы пожаротушения, обваловки, молниеотводы, заземления и т.д.

5.3. Все вновь

смонтированные баки подлежат гидравлическим испытаниям при их приемке в

эксплуатацию, а находящиеся в эксплуатации - после их ремонта, связанного с

устранением течи. В процессе испытаний должно быть обеспечено наблюдение за

возможным появлением дефектов в отремонтированных местах и стыковых

соединениях.

5.4.

Приемка смонтированных баков должна производиться с осуществлением

пооперационного контроля за монтажными работами в следующем порядке:

промежуточная -

скрытых работ, смонтированных конструкций всего бака или его части под

производство последующих строительно-монтажных работ;

окончательная -

смонтированных конструкций при сдаче бака в эксплуатацию в соответствии со СНиП

III-3-76 «Приемка в эксплуатацию законченных строительством предприятий,

зданий и сооружений. Основные положения» [14].

5.5. Монтаж вновь

построенного или ремонт эксплуатируемого БАГВ считается законченным при

следующих условиях:

конструктивные

элементы бака, основание и фундамент его выполнены в соответствии с проектом;

оборудование

укомплектовано в соответствии с проектом;

металлоконструкции

и сварочные материалы соответствуют действующим стандартам или техническим

условиям (на основании документов);

монтаж

конструкций выполнен в соответствии с проектом производства работ и

технологическими картами;

средства защиты

баков от коррозии и воды в них от аэрации выполнены в соответствии с проектом;

стальные

конструкции огрунтованы и окрашены в соответствии с проектом.

5.6. Приемку

нового бака после монтажа или ремонта осуществляет специальная комиссия из

представителей строительной и монтажной организаций, заказчика, представителя

пожарной охраны и других органов.

5.7. До начала

испытаний организации, участвующие в монтаже или ремонте бака, должны

представить заказчику техническую документацию на выполненные работы, в том

числе:

а) рабочие и деталировочные

чертежи металлических конструкций;

б) заводские

сертификаты на поставленные металлические конструкции бака;

в) документы о

согласовании отступлений от рабочих чертежей при изготовлении и монтаже;

согласованные отступления от проекта должны быть нанесены монтажной

организацией на деталировочные чертежи, предъявляемые при сдаче работ;

г) акты приемки

скрытых работ;

д) акты приемки

средств защиты баков от коррозии и воды в них от аэрации;

е) документы

(сертификаты и др.), удостоверяющие качество материалов (сталей, электродов,

метизов и других сварочных материалов, а также материалов для окраски),

примененных при монтаже;

ж) акты на

окраску, выполненную при монтаже;

з) данные о

результатах геодезических измерений при проверке разбивочных осей и установке

конструкций бака;

и) журналы

монтажных работ;

к) документы о

контроле за качеством сварных соединений.

5.8. Перед

гидравлическими испытаниями бака необходимо проверить отклонение от проектных

значений:

фактических

размеров основания и фундамента, которые не должны превышать значений,

приведенных в таблице 2;

геометрических

размеров и формы стальных конструкций (днище, стенки, крыши), приведенных в

таблицах 3-6.

Таблица 2

Допустимые

отклонения фактических размеров оснований и фундаментов

|

Наименование покрытия

|

Допустимое

отклонение, мм

|

|

Отклонение отметки центра основания от

проектной при основании

|

|

|

плоском

|

0; +30

|

|

с подъемом к центру

|

+50

|

|

с уклоном к центру

|

-50

|

|

Отклонение от проекта отметок основания,

определяемых в зоне расположения окрайков не реже чем через 6 м и не менее

чем в восьми точках

|

±10

|

|

Разность отметок любых не смежных точек

основания

|

Не более 20

|

|

Отклонение от проекта отметок поверхности

кольцевого фундамента, определяемых не реже чем через 6 м и не менее чем в

восьми точках

|

±5

|

|

Разность отметок любых не смежных точек кольцевого

фундамента

|

Не более 10

|

|

Отклонение от проекта наружного диаметра

кольцевого фундамента

|

+50; -30

|

|

Толщина гидроизолирующего слоя на бетонном

кольце в месте расположения стенки резервуара

|

Не более 5

|

Таблица 3

Допустимые отклонения

наружного контура днища от горизонтали

|

Вместимость бака, м3

|

Допустимое

отклонение, мм

|

|

при

незаполненном баке

|

при

заполненном баке

|

|

разность

отметок соседних точек на расстоянии 6 м

|

разность

отметок любых других точек

|

разность

отметок соседних точек на расстоянии 6 м

|

разность

отметок любых других точек

|

|

Менее 700

|

10

|

25

|

20

|

40

|

|

700-1000

|

15

|

40

|

30

|

60

|

|

2000-3000

|

20

|

50

|

40

|

80

|

Таблица 4

Допустимые

отклонения при монтаже конструкций баков

|

Наименование

|

Допустимое отклонение

|

|

Днище

|

|

|

Отклонение

наружного контура днища от горизонтали

|

См.

табл. 2

|

|

Высота

хлопунов днища (допустимая площадь одного хлопуна 2 м2)

|

Не

более 150 мм

|

|

Стенки

|

|

|

Отклонение

внутреннего радиуса стенки на уровне днища при радиусе:

|

|

|

до 12 м вкл.

|

±20

мм

|

|

св. 12 м

|

±30

мм

|

|

Отклонение

высоты стенки от проектной, смонтированной:

|

|

|

из рулонной заготовки

|

±15

мм

|

|

из отдельных листов

|

±50

мм

|

|

Отклонения

образующих стенки от вертикали

|

См.

табл. 5

|

|

Выпучины или

вмятины на поверхности стенки вдоль образующей

|

См.

табл. 6

|

|

Кровля

|

|

|

Отклонение

стрелок прогиба радиальных элементов в центре и промежуточных узлах от

проектных (с учетом строительного подъема)

|

±0,02

|

|

Разность

отметок смежных узлов радиальных балок и ферм

|

10

мм

|

Таблица 5

Допустимые отклонения

образующих стенки бака от вертикали

|

Высота бака, м

|

Допустимое

отклонение, мм, по поясам

|

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

|

До 12 вкл.

|

15

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

70

|

80

|

80

|

90

|

|

Св. 12 до 18 вкл.

|

15

|

30

|

40

|

50

|

60

|

60

|

70

|

70

|

|

|

|

|

|

Примечания: 1. Измерения

производятся для каждого пояса на расстоянии до 50 мм от верхнего горизонтального

шва. 2. Проверка отклонений проводится не реже чем через 6 м по окружности

резервуара.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6

Допустимые

значения выпучин или вмятин на поверхности стенки вдоль образующей

5.9. Герметичность всех швов днища проверяется с

помощью вакуум-камеры, а швов прочих частей бака - керосином. Контроль

просвечиванием проникающими излучениями применяется:

в баках,

сооруженных из рулонных заготовок на заводе, проверяется 100 % пересечений

вертикальных и горизонтальных швов сварных соединений поясов I и II и 50

% пересечений поясов III и IV, а на монтажной площадке

вертикальные монтажные швы стенок баков вместимостью более 2000 м3;

в баках,

сооружаемых полистовым методом, проверяются все стыковые соединения I и низа

II поясов и 50 % соединений II, III и IV преимущественно в местах

пересечения этих соединений с горизонтальными;

для всех стыковых

соединений окраек днищ в местах примыкания к ним стенки баков.

Вместо

просвечивания сварных соединений при толщине 10 мм и более может проводиться

контроль ультразвуковой дефектоскопией с последующим просвечиванием

проникающими излучениями участков швов с признаками дефектов.

5.10. По

внешнему виду швы сварных соединений должны удовлетворять следующим

требованиям:

иметь гладкую

или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и

перерывов) без резкого перехода к основному металлу. В конструкциях,

воспринимающих динамические нагрузки, угловые швы выполняются с плавным

переходом к основному металлу; наплавленный металл должен быть плотным по всей

длине шва без трещин и дефектов;

глубина

подрезов основного металла не должна превышать 0,5 мм при толщине стали 4-10 мм

и 1 мм при толщине стали более 10 мм;

все кратеры

должны быть заварены.

6.1.

Гидравлические испытания вновь смонтированных баков проводятся при приемке их в

эксплуатацию, находящихся в эксплуатации - после их ремонта, связанного с

устранением течи.

6.2. Перед

проведением гидравлических испытаний баков необходимо проверить состояние

ливневой канализации. Перед началом наполнения бака с колодца ливневой

канализации следует снять крышки, а вокруг колодца соорудить защиту

(ограждение).

6.3. Для

проведения гидравлических испытаний необходимо выполнить следующие мероприятия:

усилить

освещение наружной поверхности стенки бака, особенно утора и площадки вокруг

железобетонного кольца, а также верхней бровки обвалования; организовать

надежную телефонную связь между руководителем испытаний, персоналом,

испытывающим бак, и диспетчером;

известить

персонал объектов, прилегающих к площадке бака, о проведении испытаний.

6.4. Весь

персонал, принимающий участие в проведении испытаний должен пройти инструктаж.

На все время

испытаний устанавливается граница опасной зоны радиусом не менее двух диаметров

бака, внутри которой не допускается нахождение людей, не связанных с

испытанием.

Люди, проводящие

гидравлические испытания, в период заполнения водой должны находиться вне

опасной зоны.

6.5. Испытание

баков на герметичность должно проводиться наливом их водой до высоты,

предусмотренной проектом. Температура воды должна быть не ниже 5 и не выше 45

°С.

6.6. Во время

повышения давления или вакуума допуск к осмотру бака разрешается не ранее, чем

через 10 мин после достижения установленных испытательных нагрузок. Контрольные

приборы должны устанавливаться вне опасной зоны или в надежных укрытиях.

6.7. По мере

наполнения бака водой необходимо наблюдать за состоянием его конструкции и

сварных соединений. При обнаружении течи из-под окрайков днища или появления

мокрых пятен на поверхности отмостки необходимо прекратить испытание, слить

воду, установить и устранить причину течи. При появлении трещин в сварных швах

стенки испытания прекращают и воду сливают до уровня:

на один пояс

ниже при обнаружении трещин в поясах от I до IV;

до пояса V при

обнаружении трещин в поясах VI и выше.

6.8.

Гидравлические испытания проводятся, как правило, при температуре наружного

воздуха выше 5 °С.

При производственной необходимости проведения

испытаний при температуре наружного воздуха ниже указанной, но не ниже -10 °С, должны быть приняты меры по предотвращению замерзания воды в БАГВ,

его трубопроводах, арматуре и вспомогательном оборудовании.

6.9.

Герметичность кровли бака при гидравлическом испытании следует проверять

следующим образом: залить воду в бак на высоту 1 м, закрыть заглушками все люки

на стенке и кровле бака и увеличить высоту наполнения водой, создавая

избыточное давление на 10 % выше проектного значения, при этом тщательно

следить за показаниями манометра, так как давление может изменяться не только

от подачи воды, но и от колебания температуры окружающего воздуха. В процессе

испытания сварные соединения необходимо смачивать снаружи мыльным или другим

индикаторным раствором.

6.10. Бак

считается выдержавшим гидравлическое испытание, если в процессе испытания и по

истечении 24 ч на поверхности корпуса бака или по краям днища не появится течи

и если уровень воды не будет снижаться.

Обнаруженные

мелкие дефекты (свищи, течи, потения) подлежат исправлению при опорожненном

баке. Места с устраненными дефектами должны быть проверены на герметичность.

7.1.

Эксплуатация баков должна производиться в соответствии с «Правилами технической

эксплуатации электрических станций и сетей Российской Федерации» [1], «Правилами эксплуатации

теплопотребляющих установок и тепловых сетей потребителей» [6], «Типовой инструкцией по

эксплуатации металлических резервуаров для хранения жидкого топлива и горячей

воды» [16], «Типовой инструкцией по технической эксплуатации тепловых сетей

систем коммунального теплоснабжения» [17] и настоящей Типовой

инструкцией.

7.2. Баки должны

заполняться только химически очищенной деаэрированной водой температурой не

выше 95 °С. Вновь смонтированные баки, а также баки после ремонта и внутреннего

осмотра должны заполняться водой температурой не выше 45 °С при температуре

наружного воздуха не ниже минус 10 °С. Пропускная способность вестовой трубы

должна соответствовать максимальной скорости заполнения и опорожнения бака.

7.3.

Предельный уровень заполнения баков водой, запроектированных без тепловой

изоляции, при выполнении изоляции должен быть снижен на высоту, эквивалентную

по массе тепловой изоляции.

Если в качестве

бака применен бак для нефтепродуктов, рассчитанный на плотность продукта 0,9

т/м3, уровень заполнения бака, кроме того, должен быть уменьшен на

10 %.

7.4. Оценка

состояния баков, определение их пригодности к дальнейшей эксплуатации должны

производиться ежегодно в период отключения установок горячего водоснабжения с

составлением акта, подписываемого ответственным за эксплуатацию баков лицом и

утверждаемого главным инженером эксплуатирующей организации.

Осмотр баков,

защищенных герметиком, должен производиться при замене герметика.

7.5. При

коррозионном износе стен и днища БАГВ возможность его дальнейшей эксплуатации

устанавливается с учетом показателей, приведенных в приложении 1 циркуляра Ц-02-98 (Т) [24].

7.6.

После окончания монтажа или связанного с устранением течи ремонта должны быть

проведены испытания баков в соответствии с требованиями СНиП

III-18-75 «Металлические конструкции. Правила производства и приемки работ» [10].

После монтажа

или капитального ремонта баки-аккумуляторы в открытых системах теплоснабжения

должны подвергаться промывке и дезинфекции с последующей повторной промывкой

питьевой водой. Повторная после дезинфекции промывка должна производиться до

достижения показателей сбрасываемой воды, соответствующих санитарным нормам на

питьевую воду.

Дезинфекция

баков-аккумуляторов в открытых системах теплоснабжения должна производиться в

соответствии с СанПиН

№ 4723-88 Минздрава РФ [9].

7.7. Эксплуатация

баков не допускается:

при отсутствии

блокировок, обеспечивающих полное прекращение подачи воды в бак при достижении

ее верхнего предельного уровня, а также отключение насосов разрядки при

достижении ее нижнего предельного уровня;

если баки не

оборудованы аппаратурой для контроля уровня воды и сигнализации предельного

уровня, переливной трубой, установленной на отметке предельно допустимого

уровня заполнения, и вестовой трубой.

7.8.

Электрическая схема сигнализации должна опробоваться 1 раз в смену с записью в

оперативном журнале.

7.9. Проверка

сигнализации, электроприводов и схем питания насосных агрегатов, запорной

электрифицированной арматуры и другого оборудования баков должна проводиться по

графику, утвержденному главным инженером эксплуатирующей организации, но не

реже одного раза в квартал. Все обнаруженные при проверке дефекты должны быть

немедленно устранены, а в случае невозможности немедленного устранения должны

быть приняты меры к контролю и ручному управлению схемой баков в соответствии с

письменным указанием главного инженера эксплуатирующей организации.

7.10. По мере

наполнения бака водой необходимо наблюдать за состоянием его конструкций и

сварных соединений. При обнаружении течи или мокрых пятен необходимо прекратить

заполнение, слить воду, установить и устранить причину течи.

7.11. Ежедневно

при приемке и сдаче смены, баки подлежат наружному осмотру, при котором должно

быть проверено:

отсутствие

явных течей, подтеков и мокрых пятен на наружной поверхности тепловой изоляции;

исправность указателя

уровня и регулятора уровня;

отсутствие

протечек через сальники запорной и регулирующей арматуры;

отсутствие

засора или замерзания переливной и вестовой труб;

исправность

работы сигнализации достижения предельного уровня и отключения насосов разрядки

при достижении нижнего уровня.

7.12. На

действующих баках не допускается производство работ, связанных с ударными

воздействиями на их конструкции, изготовленные из кипящей стали, при

температуре наружного воздуха ниже минус 20 °С. Для изготовления новых и

ремонта действующих баков применение кипящей стали не допускается.

7.13. Скорость

заполнения БАГВ должна соответствовать пропускной способности вестовой трубы.

Заполнение бака может производиться только до верхнего предельного уровня,

установленного с учетом п. 7.3 настоящей Инструкции. На дистанционном

уровнемере бака должна быть нанесена красная черта, соответствующая

установленному верхнему предельному уровню.

7.14. Опорожнение

баков должно производиться только до нижнего предельного уровня,

устанавливаемого из условия недопущения срыва насосов разрядки.

7.15. При

приближении уровня воды в баке к границам, угрожающим их безопасной

эксплуатации, и несрабатывании средств защиты, а также при обнаружении

неисправностей в конструкции баков или его коммуникациях обслуживающий персонал

обязан:

сообщить

диспетчеру о возникшей угрозе безопасной эксплуатации баков;

принять меры к

выявлению и устранению причин, приведших к угрозе безопасной эксплуатации

баков, и одновременно принять необходимые меры для обеспечения их безопасной

работы;

при

невозможности устранения угрозы повреждения баков отключить их от тепловой сети

и при необходимости опорожнить их от горячей воды.

8.1.

Технический надзор за состоянием баков должен быть возложен на подразделение

или отдельного специалиста, ответственного за организацию проведения

обследований, ремонтов, ведение журнала осмотров, своевременное устранение

обнаруженных дефектов.

8.2.

Технический надзор за состоянием БАГВ включает в себя:

· наружные осмотры с проверкой состояния

изоляции, трубопроводов, компенсирующих устройств, наличия (отсутствия) течей;

· внутренние осмотры конструкций стен и

основания БАГВ, компенсирующих устройств;

· техническую диагностику;

· частичные обследования;

· полные обследования.

8.3.

Наружные осмотры БАГВ проводятся ежедневно [16], [17]. Результаты осмотров

заносятся в журнал осмотров БАГВ.

8.4.

Внутренние осмотры БАГВ проводятся ежегодно [1], [17], [21] и могут совмещаться с

выполнением технической диагностики.

8.5.

Техническая диагностика БАГВ проводится с таким расчетом, чтобы период ее

выполнения не превышал трех лет с момента проведения предыдущей диагностики или

частичного обследования [1], [16].

При осмотре

баков особое внимание следует уделять сварным вертикальным швам нижних поясов

корпуса, швам приварки нижнего пояса к днищу, швам окрайков днища и прилегающим

участкам основного металла. Результаты осмотров швов должны быть

зарегистрированы в журнале осмотра баков.

При появлении

трещин в швах или основном металле днища действующий бак должен быть немедленно

опорожнен. При появлении трещин в швах или основном металле стенки действующий

бак должен быть освобожден полностью или частично в зависимости от способа его

ремонта.

Выявленные

дефектные участки сварных соединений должны быть исправлены согласно ремонтным

картам.

8.6.

При технической диагностике баков должны выполняться следующие работы:

измерение

фактических толщин листов поясов стенки с использованием соответствующих

средств измерения;

дефектоскопия

основного металла и сварных соединений;

проверка качества

основного металла и сварных соединений, механические свойства и химический

состав которых должны соответствовать проекту и техническим условиям

завода-изготовителя.

При технической

диагностике баков, а также при приемке в эксплуатацию баков и после ремонта

следует руководствоваться «Типовой инструкцией по эксплуатации металлических

резервуаров для хранения жидкого топлива и горячей воды. Строительные

конструкции» [16] и «Методическими указаниями по обследованию

баков-аккумуляторов горячей воды» [19].

8.7.

Частичное обследование БАГВ проводится не реже одного раза в 5 лет [17], [19], [21] и включает в себя:

ознакомление с

технической документацией;

внешний осмотр

бака;

измерение

толщины поясов стенки бака;

измерение геометрической

формы стенок и нивелирование днища;

проверку

состояния основания и отмостки;

составление

технического заключения по результатам обследования.

8.8.

Полное обследование БАГВ проводится не реже одного раза в 15 лет [17], [19], [21], а также после аварии или

капитального ремонта и включает в себя следующие работы:

ознакомление с

технической документацией, включая:

данные по

изготовлению и монтажу бака;

техническую

характеристику;

сведения о

металле (химический состав, механические свойства, толщина листов по

сертификату);

характеристику

средств защиты металла от коррозии и воды от аэрации;

характеристику

проведенных ремонтов (когда, по какой причине, какие дефекты и как

устранялись);

данные о режиме

эксплуатации бака;

внешний осмотр

бака с внутренней и наружной сторон;

измерение

толщины поясов стенки, кровли, днища бака;

контроль

сварных соединений неразрушающими методами (УЗД; радиография);

механические

испытания и металлографические исследования металла и сварных соединений;

химический

анализ металла (при необходимости).

8.9.

Систематическое наблюдение должно быть установлено за осадкой основания каждого

бака. В первые четыре года эксплуатации баков (до стабилизации осадки)

необходимо ежегодно проводить нивелирование в абсолютных отметках окрайки днища

или верха нижнего пояса не менее, чем в восьми точках. В последующие годы после

стабилизации осадки следует систематически (не реже одного раза в пять лет)

проводить контрольное нивелирование.

Для измерения

осадки основания бака на территории предприятия должен быть установлен

глубинный репер, закладываемый ниже глубины промерзания.

8.10.

Осмотр металла баков и контроль его качества, измерение толщины и коррозионного

износа стенки, кровли и днища, контроль состояния и качества сварных

соединений, определение геометрической формы стен и нивелирование днища,

контроль состояния основания и отмостки, оценка технического состояния, условия

отбраковки и оформление результатов обследования должны производиться в

соответствии с «Методическими указаниями по обследованию баков-аккумуляторов

горячей воды» [19].

8.11.

Обследование коррозионного состояния баков должно производиться с

периодичностью:

- при

антикоррозионной защите бака герметикой - не реже 1 раза в 5 лет;

- при защите

баков металлизационными алюминиевыми покрытиями - визуальный осмотр состояния

защиты ежегодно;

-

инструментальное обследование защищенной поверхности металла, а также

нанесенной защиты - не реже одного раза в 5 лет;

- для баков,

оборудованных катодной защитой - ежегодный осмотр внутренней поверхности бака.

9.1. При

монтаже и эксплуатации баков встречаются следующие дефекты, требующие

устранения:

а) трещины в

окрайках (окраинной части) днища по сварным соединениям и основному металлу

(иногда трещины с окраек переходят на основной металл первого пояса стенки);

б) трещины в

нижнем уторном уголке по сварным соединениям и основному металлу (в ряде

случаев трещины с уголка переходят на основной металл первого пояса стенки);

в) трещины в

сварных соединениях полотнища днища с выходом или без выхода на основной

металл;

г) выпучины,

вмятины и складки на днище;

д) трещины в

поясах стенки по сварным соединениям и основному металлу (в основном в нижних

поясах).

Наиболее часто трещины

в стенке бака возникают в вертикальных стыках вдоль сварных соединений с

выходом или без выхода на основной металл, в крестообразных стыковых

соединениях, вблизи горизонтальных и вертикальных сварных соединений и поперек

стыков по основному металлу, а также в основном металле вблизи люков-лазов,

патрубков и штуцеров присоединения трубопроводов и т.д.;

е) непровары,

подрезы основного металла, шлаковые включения и другие дефекты сварных

соединений;

ж)

негерметичность (отпотины) в сварных, клепаных соединениях и основном металле

днища, стенки, кровли и понтона;

з) изменения

геометрической формы верхних поясов стенки бака (местные выпучины, вмятины,

горизонтальные гофры) и кровли бака повышенного давления;

и) коррозионные

повреждения днища, стенки и кровли бака;

к) значительные

деформации и разрушения отдельных несущих конструктивных элементов покрытия

бака;

л) отрыв

центральной стойки от днища бака;

м) отрыв от

стенки бака опорных столиков кронштейнов;

н) деформация

днища по периметру бака;

о) значительные

равномерные и неравномерные осадки (просадки) основания;

п) потеря

устойчивости обвязочного уголка в сопряжении стенок с днищем у горизонтальных

баков, а также потеря устойчивости элементов внутренних колец жесткости и

опорных диафрагм;

р) осадка опор

(фундаментов).

9.2.

Работы по ремонту баков должны производиться с соблюдением требований «Правил

техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей» [5], а также предусмотренных СНиП III-4-80* «Техника безопасности в строительстве» [15].

9.3. При

ремонте оснований баков следует выполнять следующие работы:

а) исправление

краев песчаной подушки подбивкой гидроизолирующего грунта;

б) исправление

просевших участков основания;

в) заполнение

пустот под днищем в местах хлопунов;

г) ремонт всего

основания (в случае выхода из строя днища);

д) исправление

отмостки.

9.4. При

ремонте оснований для подбивки, исправления песчаной подушки и заполнения

пустот под днищем и в местах хлопунов применяют гидроизолирующий («черный»)

грунт, состоящий из супесчаного грунта и вяжущего вещества.

9.5. Грунт для

приготовления гидроизолирующего слоя должен быть сухим (влажность около 3 %) и

иметь следующий состав (по объему):

а) песок

крупностью 0,1-2 мм - от 80 и 85 %;

б) песчаные,

пылеватые и глинистые частицы крупностью менее 0,1 мм - от 40 до 15 %.

Примечания:

1. Глина с частицами размером менее 0,005 мм допускается в количестве 1,5-5 %

объема всего грунта.

2. Допускается содержание

в песке гравия крупностью от 2 до 20 мм в количестве не более 25 % объема всего

грунта.

9.6. В качестве

вяжущего вещества для гидроизолирующего грунта применяют жидкие битумы (ГОСТ

11955-82 «Битумы нефтяные жидкие дорожные») и каменный деготь (ГОСТ

4641-80).

9.7. Если

ремонтные работы проводят при положительной температуре наружного воздуха, то

приготовленную смесь укладывают без подогрева с уплотнением пневмотрамбовками

или вручную.

Если ремонт

основания выполняют в зимних условиях, то «черный» грунт следует укладывать

подогретым до 50-60 °С.

9.8. При

недостаточно устойчивых грунтах основание бака рекомендуется укреплять путем

устройства сплошного бетонного или бутобетонного кольца. В этом случае отсыпка

откосов основания не проводится. Недопустимо замоноличивание бетоном окрайков,

утора, нижней части первого пояса.

9.9. При

значительной неравномерной осадке основания бак поднимают домкратами, подводят

под днище по окружности стенки сборные железобетонные плиты трапециевидной

формы и укладывают по ним гидроизолирующий слой.

При неравномерной

осадке основания бака, превышающей допустимые значения, ремонт осуществляют

путем подъема бака (на участке осадки) с помощью домкратов и подбивки под днище

гидроизолирующего грунта.

9.10. Дефектные

участки сварных соединений или основного металла с трещинами, расслоениями,

коррозионными повреждениями и другими дефектами конструкции днища, стенки или

кровли подлежат частичному или полному удалению и ремонту.

Размер

дефектных участков, подлежащих удалению, определяют в зависимости от конкретных

размеров дефекта и выбранного метода ремонта.

Устранение

неплотностей баков осуществляется с помощью сварки и эпоксидных составов.

9.11. Сборка,

подгонка и разделка кромок под сварку ремонтируемых листов и других

конструктивных элементов в зависимости от конструкции бака выполняются в

соответствии с ГОСТ

5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры» следующим образом:

а) сборка

листов и других элементов при толщине до 5 мм выполняется внахлестку, при

толщине более 5 мм - встык; размер нахлестки рекомендуется не менее 30-40 мм,

зазор между листами не должен превышать 1 мм;

б) элементы

(накладки), свариваемые внахлестку, на верхних поясах стенки устанавливаются с

внутренней стороны бака;

в) зазор между

стыкуемыми кромками листов в стыковых соединениях следует принимать не менее 1

мм и не более 2 мм;

г) в стыковых

односторонних соединениях с подкладкой при зазорах между кромками более 4 мм

толщина подкладки принимается равной толщине свариваемых листов;

д) элементы,

соединяемые встык ручной дуговой сваркой, должны иметь разделку со скосом под

углом 27 ± 3°;

е) элементы

тавровых соединений (при выполнении ручной сваркой) должны иметь зазор между

вертикальными и горизонтальными листами до 2 мм;

ж) расстояния

между пересекающимися сварными швами элементов вставок и накладок в днище и

кровле бака должны быть не менее 200 мм, на стенке бака - не менее 500 мм.

9.12. При

сборке элементов конструкции под сварку детали соединяют посредством прихватов

или с помощью стяжных приспособлений.

9.13.

Прихватки, накладываемые для соединения собираемых деталей, размещают в местах

расположения сварных швов. Размеры прихваток должны быть минимальными и легко

расплавляться при наложении постоянных швов.

Катет сварного

шва прихватки не должен превышать 6 мм, длина - 50-60 мм. Рекомендуемое

расстояние между прихватками 400-500 мм.

Прихватки

выполняют сварочными материалами, применяемые для сварки проектных швов.

Требования к качеству прихваток такие же, как и к сварочным швам. Прихватки

выполняют сварщики, допущенные к сварочным работам и имеющие соответствующие

удостоверения.

9.14. При сборке

элементов конструкций, свариваемых под флюсом, порошковой проволокой или в

защитном газе, прихватки выполняют электродами, предусмотренными для ручной

сварки сталей, из которых выполнены элементы.

9.15. При

наличии значительных вмятин или выпучин в кромках верхних поясов стенки,

возникающих в результате недопустимого вакуума или избыточного давления,

необходимо, кроме исправления вмятин (выпучин), тщательно осмотреть конструкции

покрытия (щиты, фермы, прогоны и др.) и в случае наличия повреждений устранить

их.

9.16. При

выполнении сварочных работ с целью ремонта и исправления дефектных мест баков

должны соблюдаться следующие требования:

а) сварка

стыковых швов окраек днища должна выполняться на соответствующей подкладке в

два слоя и более с обеспечением полного провара корня шва; подкладка

устанавливается на прихватках;

приваривать

подкладку по контуру к днищу запрещается; конец стыкового шва должен выводиться