МИНИСТЕРСТВО ПРОМЫШЛЕННОГОСТРОИТЕЛЬСТВА УССР

КАРТЫТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НА ИЗГОТОВЛЕНИЕ ДОБОРНЫХ ИЗДЕЛИЙ ДЛЯ ОБЪЕМНОБЛОЧНОГОДОМОСТРОЕНИЯ

КТП 65УССР 2-79

КИЕВ 1979

Содержание

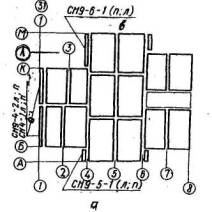

| Шифр 1-1 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Распалубка изделия, чистка и смазка форм для стеновых панелей |

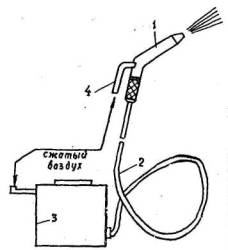

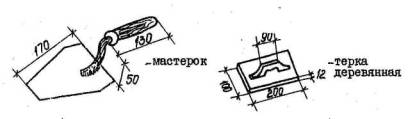

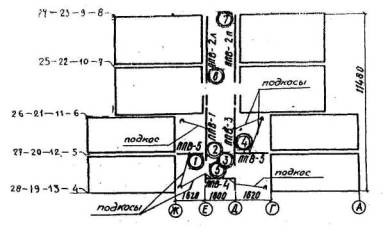

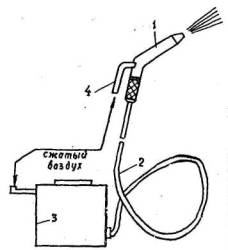

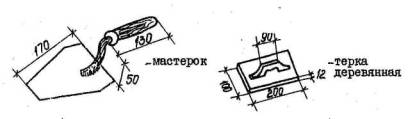

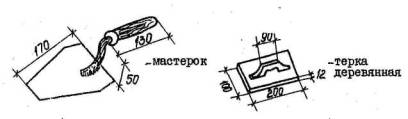

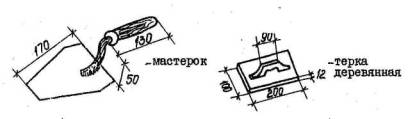

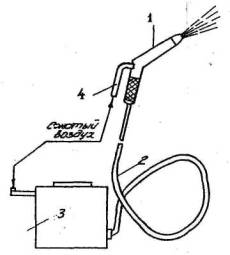

1. Приспособление для чистки и смазки форм

Пневмоудочка

1 - удочка; 2 - маслопровод; 3 - маслобак; 4 - воздухопровод

Стальной скребок

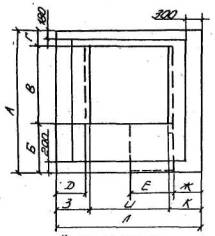

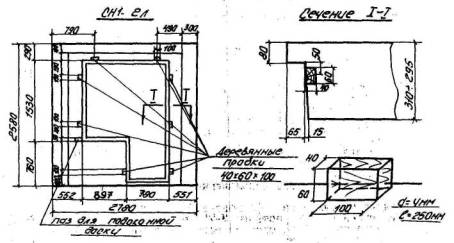

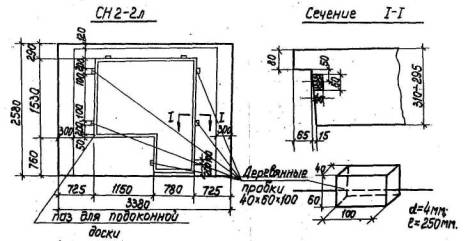

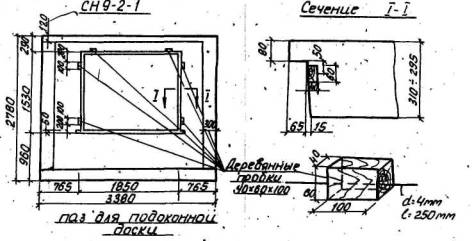

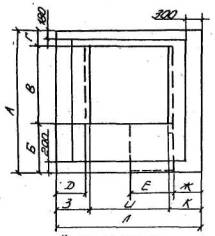

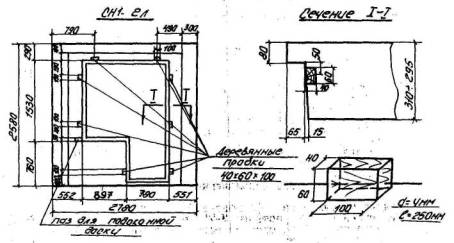

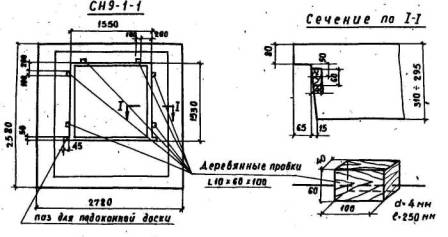

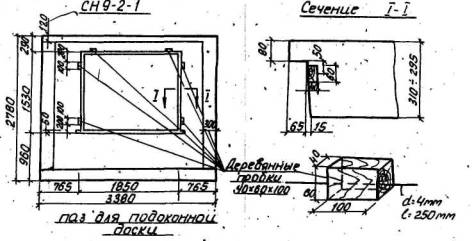

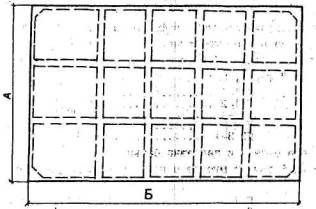

2. Размеры стеновой панели, мм:

Стеновая панель

| Типоразмер | A | B | В | Г | Д | Е | Ж | З | И | К | Л |

| Узкие | 2780 2580 | 960 760 | 1530 | 290 | ---- 552 | ---- 780 | ---- 551 | 615 | 1550 | 615 | 2780 |

| | | | | | | | | | | | |

| Широкие | 2780 2580 | 960 760 | 1530 | 290 | ---- 725 | ---- 780 | ---- 725 | 765 ---- | 1850 ---- | 765 ---- | 3380 ---- |

3. Допускаемые отклонения

Отклонения толщинысмазки могут составлять ±0,1 мм, что обосновано"Кратким справочником инженера-технолога по производствужелезобетона", К.,"БудIвельник",1974.

4. Детали; материалы

Для смазки формнаружных стеновых панелей используется эмульсионная смазка для изделий марок,кг:

| СН 9-1-1 | 2,82 |

| СН 9-2-1 | 3,43 |

| CH-1-1 | 2,85 |

| СН-1-2Л(пр) | 2,95 |

| СН-2-2Л(пр) | 3,43 |

5. Выполняемые операции

Раскручивание замкову бортов формы.

Раскрытие бортов.

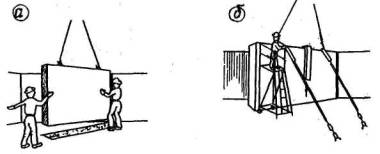

Снятие краномстеновой панели при помощи траверсы и подача в штабель.

Подачаподдон-вагонетки с формами с поста распалубки на пост чистки, смазки иармирования.

Очистка от бетона бортови поддона формы, проемообразователя скребками вручную для изделий марок, м2:

| СН 9-1-1 | 12,8 |

| СН 9-2-1 | 15,6 |

| CH-1-1 | 13,4 |

| СН-1-2Л(пр) | 13,4 |

| СН-2-2Л(пр) | 15,6 |

Подноска смазки изаправка бачка.

Очистка формы от мусорас помощью веника для изделий марок, м2:

| СН 9-1-1 | 12,8 |

| СН 9-2-1 | 15,6 |

| CH-1-1 | 13,4 |

| СН-1-2Л(пр) | 13,4 |

| СН-2-2Л(пр) | 15,6 |

Равномерноенанесение смазки на рабочие поверхности форм способом пневмораспыления дляизделий марок, м2:

| СН 9-1-1 | 12,8 |

| СН 9-2-1 | 15,6 |

| CH-1-1 | 13,4 |

| СН-1-2Л(пр) | 13,4 |

| СН-2-2Л(пр) | 15,6 |

6. Основные технологические правила выполнения операций

Перед смазкойповерхность поддона, бортов и проемообразователя необходимо очистить вручную отзатвердевших остатков бетона при помощи скребка.

Смазку поверхностейпроизводить эмульсией с помощью пневмоудочки или макловицы. На поверхностьнеобходимо наносить сплошной и достаточно тонкий равномерный слой в пределах 0,1-0,3 мм.

Утоньшение слояспособствует значительному возрастанию силы сцепления между бетоном иповерхностью форма.

При толщине слояболее 0,3 мм смазка может стекать, замасливать арматуру и образовывать жировыепятна на поверхности готового изделия.

Состав эмульсии в %:

| Масло веретенное | 33 |

| Олифа "Оксоль" | 1 |

| Известковая вода | 66 |

7. Оборудование, инструмент, приспособления, шт.:

| Толкатель подачи поддон-вагонеток | 1 |

| Кран мостовой Q = 15 т | 1 |

| Траверса | 1 |

| Передаточная тележка | 1 |

| Венчик | 1 |

| Скребок | 2 |

| Ведро | 2 |

| Лопата | 1 |

| Макловица | 1 |

| Ломик | 2 |

| Монтировка | 1 |

| Молоток | 1 |

| Пневмоудочка с бачком | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

8. Контроль

Визуальноконтролируется:

очистка поверхностиформы от наплывов бетона - контролером ОТК и мастером смены;

качество смазываемойповерхности - мастером и лаборантом.

9. Состав звена

Распалубку изделии,чистку и смазку форм стеновых панелей выполняют три формовщика III разряда.

10. Норма времени и расценки

Норма времени нараспалубку изделий, чистку и смазку форм стеновых панелей составляет, чел.-ч:

| СН 9-1-1 | 0,911 |

| СН 9-2-1 | 1,034 |

| CH 2-2 | 1,034 |

| СН 1-1 | 0,937 |

| СН 1-2 | 0,937 |

Стоимость работсоставляет, руб.:

| СН 1-2 | 0,541 |

| CH 1-1 | 0,541 |

| СН 9-1-1 | 0,526 |

| СН 9-2-1 | 0,596 |

| СН 2-2 | 0,596 |

11. Основные требования техники безопасности

Пуск конвейера безосмотра и подачи сигнала запрещен.

Пускать и останавливатьконвейер разрешается только лицам, имеющим право на его обслуживание.

Чистку и смазку формпроизводить только после полной остановки конвейера.

По смазаннымповерхностям ходить запрещается.

Сдувать пыль изформы сжатым воздухом не разрешается.

Разливы смазочныхматериалов на рабочих местах необходимо засыпать опилками или песком.

При распалубке формыформовщик должен находиться в безопасном месте.

| Шифр 1-2 | Изготовление доборных изделий | Разработана НИИСК Госстроя СССР |

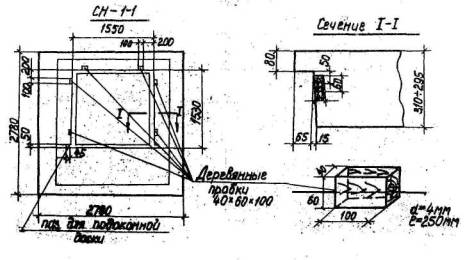

| Карта технологического процесса (КТП) | Армирование и формование стеновой панели СН 1-1 |

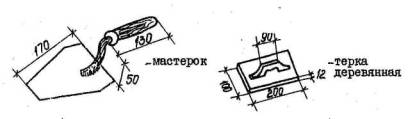

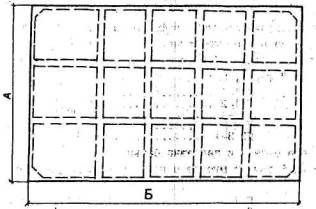

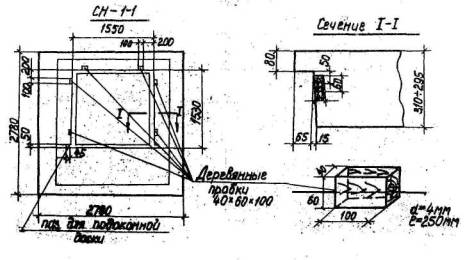

1. Стеновая панель и ручные инструменты для ее отделки

Стеновая панель

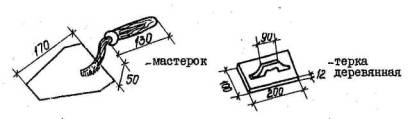

Для отделки стеновойпанели используются следующие инструменты:

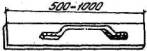

гладилка деревянная

макловица

А - 135,165, 195;

Б - 55, 60, 65

2. Допускаемые отклонения, мм:

| | ГОСТ 11024-72 |

| Длина | +10-5 |

| Высота и толщина | +10-5 |

| Проемы и вырезы | ±10 |

| Высота выступа для упора герметика | ±5 |

| Отклонение закладных деталей в плоскости панели | ±10 |

| Из плоскости панели наружу, внутрь | ±3 |

| Разность длин диагоналей в плане | ±10 |

3. Детали, материалы

При выполнении операцийпо армированию и формованию стеновой панели СН 1-1 используют:

| | по ГОСТ 5802-66 |

| Раствор М-75, м3 | 0,25 |

| Керамзитобетон (по проекту БК-9-Д1п) М-75, м3 | 1,25 |

| Армокаркас, кг | 34,84 |

| Пробки деревянные из хвойных пород, антисептиров., шт. | 6 |

| Фиксаторы пластмассовые ( d = 40 мм), шт. | 28/0,067 |

| Смазка, кг | 0,33 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Приемка и подача раствора М-75, м3 | 0,25 |

| Укладка фактурного слоя из раствора толщиной 30 мм с разравниванием, м3 | 0,17 |

| Установка пластмассовых фиксаторов на армокаркас, шт. | 28 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков (на форму) | 4 |

| Вибрирование раствора фактурного слоя в течение мин, м3 | 0,17 |

| Установка с помощью крана металлического проемообразователя, шт. | 1 |

| Установка деревянных пробок с креплением к армокаркасу, шт. | 6 |

| Прием керамзитобетона, м3 | 1,25 |

| Установка и крепление монтажных петель, шт. | 2 |

| Укладка керамзитобетона М-75 толщиной 250 мм, м3 | 1,25 |

| Уплотнение керамзитобетона вибрированием, мин | 1,5-2 |

| Укладка раствора отделочного слоя толщиной 20 мм из раствора М-75, м3 | 0,08 |

| Разравнивание раствора мастерками и заглаживание поверхности отделочного слоя гладилкой и деревянными терками, м2 | 5,7 |

| Снятие мостовым краном проемообразователя, шт. | 1 |

| Частичный ремонт и затирка откосов и четвертей проема, м.п | 5,56 |

| Очистка верхней поверхности бортов формы от раствора и смазка их с помощью макловицы, м2 | 1,67 |

| Очистка рабочей зоны от бетона и раствора, м2 | 23,5 |

| Сдача OTК | |

| Подача поддона с формой в пропарочную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Раствор фактурногослоя толщиной 30-35 мм равномерно разровнять по форме вручную и провибрироватьв течение мин.

Для соблюдениятолщины защитного слоя на армокаркас установить пластмассовые фиксаторы d = 40 мм из расчета 5 шт. на 1 м2 панели.

Для крепленияоконных и дверных блоков на армокаркас установить и закрепить с помощьюанкерных стержней вязальной проволокой антисептированные деревянные пробки.

Продолжительностьвиброуплотнения керамзитобетона с целью предотвращения его расслоения не должнапревышать 2 мин.

Отделочный слойпанели следует выровнять гладилками и затереть терками так, чтобы неровностейповерхности (при накладывании правила l = 2 м) было не более 2-х,глубиной до 3 мм. Отклонение поверхности панели от горизонтали - не более 10 ммна всю ширину или длину.

После извлеченияоконного вкладыша откосы и четверти проема следует отремонтировать и затеретьпо контуру нижнего проемообразователя. Деревянные пробки очистить.

Неровностькерамзитобетонных четвертей панели не должна превышать по одной стороне 15 мм.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 2 |

| Ломик | 2 |

| Мастерок | 2 |

| Гладилка | 1 |

| Терки | 2 |

| Макловица | 1 |

| Бадья для раствора | 1 |

| Бадья для керамзитобетона | 1 |

| Бадья для мусора | 1 |

| Траверса | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса и деревянных пробок в форме контролирует (осматривает) мастер иконтролер ОТК.

Качествокерамзитобетонной смеси и раствора контролируется лаборантом по стандартному конусу.Данные заносятся в журнал.

Качество верхнегоотделочного слоя проверяют путем осмотра мастер и контролер ОТК.

Данные заносятся вжурнал.

8. Состав звена

Армирование иформование стеновой панели СН 1-1 выполняют три формовщика III разряда.

9. Норма времени и расценка

Норма времени наармирование и формование стеновой панели составляет 5,16 чел.-ч.

Стоимость работсоставляет 2,94 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть обучен и аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы должны пройти обучение да программе стропальщика,сдать экзамены и иметь удостоверение, пройти медицинское освидетельствование.

Перед началом работ необходимопроверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

| Шифр 1-3 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование стеновой панели СН 1-2л(пр) |

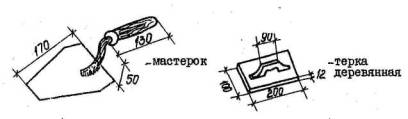

1. Стеновая панель и ручные инструменты для ее отделки

Стеновая панель

Для отделки стеновойпанели используются следующие инструменты:

гладилка деревянная

макловица

А - 135,165, 195;

Б - 55, 60, 65

2. Допускаемые отклонения, мм:

| | ГОСТ 11024-72 |

| Длина | +10-5 |

| Высота и толщина | +10-5 |

| Проемы и вырезы | ±10 |

| Высота выступа для упора герметика | ±5 |

| Отклонение закладных деталей в плоскости панели | ±10 |

| Из плоскости панели наружу, внутрь | ±3 |

| Разность длин диагоналей в плане | ±10 |

3. Детали, материалы

| | по ГОСТ 5802-66 |

| Раствор М-75, м3 | 0,21 |

| Керамзитобетон, М-75, м3 | 0,92 |

| Армокаркас, кг | 40,86 |

| Пробки деревянные из хвойных пород, антисептированные пластмассовые d = 40 мм, шт/кг | 26/0,062 |

| Смазка, кг | 0,32 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Приемка и подача раствора М-75, м3 по проекту БК-9-Д1п | 0,21 |

| Укладка фактурного слоя из раствора толщиной 30 мм с разравниванием, м3 | 0,15 |

| Установка пластмассовых фиксаторов на армокаркас, шт. | 26 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков (на 1 форму) | 4 |

| Вибрирование раствора фактурного слоя, мин | 1 |

| Установка с помощью крана металлического проемообразователя, шт. | 1 |

| Установка деревянных пробок с креплением к армокаркасу, шт. | 8 |

| Прием керамзитобетона, м3 | 0,92 |

| Установка и крепление монтажных петель, шт. | 2 |

| Укладка керамзитобетона М-75 толщиной 250 мм, м3 | 0,92 |

| Уплотнение керамзитобетона вибрированием, мин | 1,5-2 |

| Укладка раствора отделочного слоя толщиной 20 мм из раствора М-75, м3 | 0,06 |

| Разравнивание раствора мастерками и заглаживание поверхности отделочного слоя гладилкой и деревянными терками, м2 | 5,27 |

| Снятие мостовым краном проемообразователя, шт. | 1 |

| Частичный ремонт и затирка откосов и четвертей проема, м.п | 5,16 |

| Очистка верхней поверхности бортов формы от раствора и смазка их с помощью макловицы, м2 | 1,61 |

| Очистка рабочей зоны от бетона и раствора, м2 | 24,1 |

| Сдача OTК | |

| Подача поддона с формой в пропарочную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Раствор фактурного слоя толщиной 30-35 ммравномерно разравнять по форме вручную и провибрировать в течение мин.

Для соблюдениятолщины защитного слоя на армокаркас установить пластмассовые фиксаторы d = 40 мм из расчета 5 шт. на 1 м2панели.

Для крепленияоконных и дверных блоков на армокаркас установить и закрепить с помощьюанкерных стержней вязальной проволокой антисептированные деревянные пробки.

Продолжительностьвиброуплотнения керамзитобетона с целью предотвращения его расслоения не должнапревышать 2 мин.

Отделочный слойпанели следует выравнять гладилками и затереть терками так, чтобы неровностейповерхности (при накладывании правила l = 2 м) было не более 2-х,глубиной до 3 мм. Отклонение поверхности панели от горизонтали - не более 10 ммна всю ширину или длину.

После извлеченияоконного вкладыша откосы и четверти проема отремонтировать и затереть по контурунижнего проемообразователя. Деревянные пробки очистить,

Неровностькерамзитобетонных четвертей панели l не должна превышать по однойстороне 15 мм.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 2 |

| Ломик | 2 |

| Мастерок | 2 |

| Гладилка | 1 |

| Терки | 2 |

| Макловица | 1 |

| Бадья для раствора | 1 |

| Бадья для керамзитобетона | 1 |

| Бадья для мусора | 1 |

| Траверса | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса и деревянных пробок в форме контролируется (осматривается) мастероми контролером ОТК.

Качество керамзитобетоннойсмеси в раствора контролируется по стандартному конусу лаборантом.

Данные фиксируются вжурнале.

Качество верхнегоотделочного слоя контролируется (осматривается) мастером и контролером ОТК.

Данные фиксируются вжурнале.

8. Состав звена

Армирование иформование стеновой панели СН-1-2л(пр) выполняют 5 формовщиков III разряда.

Норма времени и расценка

Норма времени наармирование и формование стеновой панели составляет 4,71 чел.-ч.

Стоимость выполненияработ составляет 2,68 руб.

9. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы, должны иметь удостоверение стропальщика и пройтимедицинское освидетельствование.

Перед началом работанеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должна освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

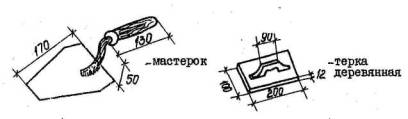

| Шифр 1-4 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование стеновой панели СН 2-2л(пр) |

1. Стеновая панель и ручные инструменты для ее отделки

Стеновая панель

Для отделки стеновойпанели используются следующие инструменты:

гладилка деревянная

макловица

А - 135,165, 195;

Б - 55, 60, 65

2. Допускаемые отклонения, мм:

| | ГОСТ 11024-72 |

| Длина | +10-5 |

| Высота и толщина | +10-5 |

| Проемы и вырезы | ±10 |

| Высота выступа для упора герметика | ±5 |

| Отклонение закладных деталей в плоскости панели | ±10 |

| Из плоскости панели наружу, внутрь | ±3 |

| Разность длин диагоналей в плане | ±10 |

3. Детали, материалы

| | по ГОСТ 5802-66 |

| Раствор М-75, м3 | 0,25 |

| Керамзитобетон М-75 (по проекту БК-9-Д1п), м3 | 1,07 |

| Армокаркас, кг | 43,17 |

| Пробки деревянные из хвойных пород, антисептиров., шт. | 8 |

| Фиксаторы пластмассовые ( d = 40 мм), шт./кг | 22/0,053 |

| Смазка, кг | 0,56 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Приемка и подача раствора М-75, м3 | 0,25 |

| Укладка фактурного слоя из раствора толщиной 30 мм с разравниванием, м3 | 0,17 |

| Установка пластмассовых фиксаторов на армокаркас, шт. | 22 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков (на 1 форму) | 4 |

| Вибрирование раствора фактурного слоя, мин | 1 |

| Установка с помощью крана металлического проемообразователя, шт. | 1 |

| Установка деревянных пробок с креплением к армокаркасу, шт. | 8 |

| Прием керамзитобетона, м3 | 1,07 |

| Установка и крепление монтажных петель, шт. | 2 |

| Укладка керамзитобетона М-75 толщиной 250 мм, м3 | 1,07 |

| Уплотнение керамзитобетона вибрированием, мин | 1,5-2 |

| Укладка раствора отделочного слоя толщиной 20 мм из раствора М-75, м3 | 0,08 |

| Разравнивание раствора мастерками и заглаживание поверхности отделочного слоя гладилкой и деревянными терками, м2 | 4,36 |

| Снятие мостовым краном проемообразователя, шт. | 1 |

| Частичный ремонт и затирка откосов и четвертей проема, м.п | 5,16 |

| Очистка верхней поверхности бортов формы от раствора и смазка их с помощью макловицы, м2 | 1,8 |

| Очистка рабочей зоны от бетона и раствора, м2 | 22,4 |

| Сдача OTК | |

| Подача поддона с формой в пропарочную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Раствор фактурногослоя толщиной 30-35 мм равномерно разравнять по форме вручную и провибрироватьв течение мин.

Для соблюдениятолщины защитного слоя на армокаркас установить пластмассовые фиксаторы d = 40 мм из расчета 5 шт. на 1 м2панели.

Для крепленияоконных и дверных блоков на армокаркас установить и закрепить с помощьюанкерных стержней вязальной проволокой антисептированные деревянные пробки.

Продолжительностьвиброуплотнения керамзитобетона с целью предотвращения его расслоения не должнапревышать 2 мин.

Отделочный слойпанели следует выравнять гладилками и затереть терками так, чтобы неровностейна поверхности (при накладывании правила l = 2 м) было не более двухглубиной до 3 мм. Отклонение поверхности панели от горизонтали - не более 10 ммна всю ширину или длину.

После извлеченияоконного вкладыша откосы и четверти проема отремонтировать и затереть поконтуру нижнего проемообразователя. Деревянные пробки очистить.

Неровностькерамзитобетонных четвертей панели не должна превышать по одной стороне 15 мм.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 2 |

| Ломик | 2 |

| Мастерок | 2 |

| Гладилка | 1 |

| Терки | 2 |

| Макловица | 1 |

| Бадья для раствора | 1 |

| Бадья для керамзитобетона | 1 |

| Бадья для мусора | 1 |

| Траверса | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положение армокаркасаи деревянных пробок в форме контролируется (осматривается) мастером иконтролером ОТК.

Качествокерамзитобетонной смеси и раствора контролируется по стандартному конусулаборантом.

Данные заносятся вжурнал.

Качество верхнегоотделочного слоя контролируется (осматривается) мастером и контролером OTC.

Данные заносятся вжурнал.

8. Состав звена

Армирование иформование стеновой панели СН 2-2л(пр) выполняют 5 формовщиков III разряда.

9. Норма времени к расценка

Норма времени на армирование и формование стеновойпанели составляет 4,7 чел.-ч.

Стоимость выполнения работ составляет 2,71 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линии, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики, выполняющие такелажныеработы, должны иметь удостоверение стропальщика, пройти медицинскоеосвидетельствование.

Перед началом работы необходимо проверитьисправность грузозахватных приспособлений.

Пуск конвейера без осмотра и подачи звуковогосигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

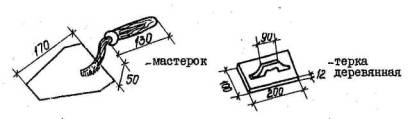

| Шифр 1-5 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование стеновой панели СН 9-1-1 |

1. Стеновая панель и ручные инструменты для ее отделки

Стеновая панель

Для отделки стеновойпанели используются следующие инструменты:

гладилка деревянная

макловица

А - 135,165, 195;

Б - 55, 60, 65

2. Допускаемые отклонения, мм:

| | ГОСТ 11024-72 |

| Длина | +10-5 |

| Высота и толщина | +10-5 |

| Проемы и вырезы | ±10 |

| Высота выступа для упора герметика | ±5 |

| Отклонение закладных деталей в плоскости панели | ±10 |

| Из плоскости панели наружу, внутрь | ±3 |

| Разность длин диагоналей в плане | ±10 |

3. Детали, материалы

| | по ГОСТ 5802-66 |

| Раствор М-75, м3 | 0,23 |

| Керамзитобетон М-75 (по проекту БК-9-Д1п), м3 | 1,18 |

| Армокаркас, кг | 36,65 |

| Пробки деревянные из хвойных пород, антисептиров., шт. | 6 |

| Фиксаторы пластмассовые ( d = 40 мм), шт./кг | 24/0,058 |

| Смазка, кг | 0,32 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Приемка и подача раствора М-75, м3 | 0,23 |

| Укладка фактурного слоя из раствора толщиной 30 мм с разравниванием, м3 | 0,16 |

| Установка пластмассовых фиксаторов на армокаркас, шт. | 24 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков (на 1 форму) | 4 |

| Вибрирование раствора фактурного слоя в течении 1 мин, м3 | 0,16 |

| Установка с помощью крана металлического проемообразователя, шт. | 1 |

| Установка деревянных пробок с креплением к армокаркасу, шт. | 6 |

| Прием керамзитобетона, м3 | 1,18 |

| Установка и крепление монтажных петель, шт. | 2 |

| Укладка керамзитобетона М-75 толщиной 250 мм, м3 | 1,18 |

| Уплотнение керамзитобетона вибрированием, мин | 1,5-2 |

| Укладка раствора отделочного слоя толщиной 20 мм из раствора М-75, м3 | 0,07 |

| Разравнивание раствора мастерками и заглаживание поверхности отделочного слоя гладилкой и деревянными терками, м2 | 5,16 |

| Снятие мостовым краном проемообразователя, шт. | 1 |

| Частичный ремонт и затирка откосов и четвертей проема, м.п | 5,16 |

| Очистка верхней поверхности бортов формы от раствора и смазка их с помощью макловицы, м2 | 1,61 |

| Очистка рабочей зоны от бетона и раствора, м2 | 24,1 |

| Подача поддона с формой в пропарочную камеру, шт. | 1 |

| Сдача OTК | |

5. Основные технологические правила выполнения операций

Раствор фактурного слоятолщиной 30-35 мм равномерно разравнять по форме вручную и провибрировать втечение мин.

Для соблюдениятолщины защитного слоя на армокаркас установить пластмассовые фиксаторы d = 40 мм из расчета 5 шт. на 1 м2панели.

Для крепленияоконных и дверных блоков на армокаркас установить и закрепить с помощьюанкерных стержней вязальной проволокой антисептированные деревянные пробки.

Продолжительностьвиброуплотнения керамзитобетона с целью предотвращения его расслоения не должнапревышать 2 мин.

Отделочный слойпанели следует выравнять гладилками и затереть терками так, чтобы неровностейна поверхности (при накладывании правила l = 2 м) было не более двухглубиной до 3 мм. Отклонение поверхности панели от горизонтали должно быть неболее 10 мм на всю ширину или длину.

После извлеченияоконного вкладыша откосы и четверти проема отремонтировать и затереть поконтуру нижнего проемообразователя. Деревянные пробки очистить.

Неровностькерамзитобетонных четвертей панели не должна превышать по одной стороне 15 мм.

6. Оборудование, инструмент, приспособления, шт.

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 2 |

| Ломик | 2 |

| Мастерок | 2 |

| Гладилка | 1 |

| Терки | 2 |

| Макловица | 1 |

| Бадья для раствора | 1 |

| Бадья для керамзитобетона | 1 |

| Бадья для мусора | 1 |

| Траверса | 1 |

| Стропы грузозахватные | 1 |

7. Контроль

Положение армокаркасаи деревянных пробок в форме контролируется (осматривается) мастером иконтролером ОТК.

Качествокерамзитобетонной смеси и раствора по стандартному конусу контролируетлаборант.

Данные заносятся вжурнал.

Качество верхнегоотделочного слоя контролируется (осматривается) мастером и контролером ОТК.

Данные заносятся вжурнал.

8. Состав звена

Армирование иформование стеновой панели СН 9-1-1 выполняют 5 формовщиков III разряда.

9. Норма времени и расценка .

Норма времени наармирование и формование стеновой панели составляет 4,9 чел.-ч.

Стоимость выполненияработ составляет 2,79 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы, должны иметь удостоверение стропальщика, пройтимедицинское освидетельствование.

Перед началом работынеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

| Шифр 1-6 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование стеновой панели СН 9-2-1 |

1. Стеновая панель и ручные инструменты для ее отделки

Стеновая панель

Для отделки стеновойпанели используются следующие инструменты:

гладилка деревянная

макловица

А - 135,165, 195;

Б - 55, 60, 65

2. Допускаемые отклонения, мм:

| | ГОСТ 11024-72 |

| Длина | +10-5 |

| Высота и толщина | +10-5 |

| Проемы и вырезы | ±10 |

| Высота выступа для упора герметика | ±5 |

| Отклонение закладных деталей в плоскости панели | ±10 |

| Из плоскости панели наружу, внутрь | ±3 |

| Разность длин диагоналей в плане | ±10 |

3. Детали, материалы

| | по ГОСТ 5802-66 |

| Раствор М-75, м3 | 0,28 |

| Керамзитобетон М-75 (по проекту БК-9-Д1п), м3 | 1,59 |

| Армокаркас, кг | 36,82 |

| Пробки деревянные из хвойных пород, антисептиров., шт. | 6 |

| Фиксаторы пластмассовые ( d = 40 мм), шт./кг | 36/0,086 |

| Смазка, кг | 0,37 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Приемка и подача раствора М-75, м3 | 0,28 |

| Укладка фактурного слоя из раствора толщиной 30 мм с разравниванием, м3 | 0,20 |

| Установка пластмассовых фиксаторов на армокаркас, шт. | 36 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков (на 1 форму) | 4 |

| Вибрирование раствора фактурного слоя в течении 1 мин, м3 | 0,20 |

| Установка с помощью крана металлического проемообразователя, шт. | 1 |

| Установка деревянных пробок с креплением к армокаркасу, шт. | 6 |

| Прием керамзитобетона, м3 | 1,59 |

| Установка и крепление монтажных петель, шт. | 2 |

| Укладка керамзитобетона М-75 толщиной 250 мм, м3 | 1,59 |

| Уплотнение керамзитобетона вибрированием, мин | 1,5-2 |

| Укладка раствора отделочного слоя толщиной 20 мм из раствора М-75, м3 | 0,08 |

| Разравнивание раствора мастерками и заглаживание поверхности отделочного слоя гладилкой и деревянными терками, м2 | 7,14 |

| Снятие мостовым краном проемообразователя, шт. | 1 |

| Частичный ремонт и затирка откосов и четвертей проема, м.п | 5,56 |

| Очистка верхней поверхности бортов формы от раствора и смазка их с помощью макловицы, м2 | 1,84 |

| Очистка рабочей зоны от бетона и раствора, м2 | 21,6 |

| Подача поддона с формой в пропарочную камеру, шт. | 1 |

| Сдача OTК | |

5. Основные технологические правила выполнения операций

Раствор фактурного слоятолщиной 30-35 мм равномерно разравнять по форме вручную и провибрировать втечение мин.

Для соблюдениятолщины защитного слоя на армокаркас установить пластмассовые фиксаторы d = 40 мм из расчета 5 шт. на 1 м2панели.

Для крепленияоконных и дверных блоков на армокаркас установить и закрепить с помощьюанкерных стержней вязальной проволокой антисептированные деревянные пробки.

Продолжительностьвиброуплотнения керамзитобетона с целью предотвращения его расслоения не должнапревышать 2 мин.

Отделочный слойпанели следует выравнять гладилками и затереть терками, так чтобы неровностейповерхности (при накладывании правила l = 2 м) было не более двухглубиной до 3 мм. Отклонение поверхности панели от горизонтали должно быть неболее 10 мм на всю ширину или длину.

После извлеченияоконного вкладыша откосы и четверти проема отремонтировать и затереть поконтуру нижнего проемообразователя. Деревянные пробки очистить.

Неровностькерамзитобетонных четвертей панели не должна превышать по одной стороне 15 мм.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 2 |

| Ломик | 2 |

| Мастерок | 2 |

| Гладилка | 1 |

| Терки | 2 |

| Макловица | 1 |

| Бадья для раствора | 1 |

| Бадья для керамзитобетона | 1 |

| Бадья для мусора | 1 |

| Траверса | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положение армокаркаса и деревянных пробок вформе контролируется (осматривается) мастером и контролером ОТК.

Качество керамзитобетонной смеси и раствора постандартному конусу контролируется лаборантом. Данные заносятся в журнал.

Качество верхнего отделочного слояконтролируется (осматривается) мастером и контролёром ОТК.

Данные заносятся в журнал.

8. Состав звена

Армирование и формовку стеновой панели СН9-2-1 выполняют 5 формовщиков III разряда.

9. Норма времени и расценка

Норма времени на армирование и формованиестеновой панели составляет 5,12 чел-ч.

Стоимость выполнения работ составляет 3,26руб.

10. Основные требования техники безопасности

Персонал, обслуживающий технологическую линию,должен быть аттестован по технике безопасности.

Формовщики-бетонщики, выполняющие такелажныеработы, должны иметь удостоверение стропальщика и пройти медицинскоеосвидетельствование.

Перед началом работы необходимо проверитьисправность грузозахватных приспособлений.

Пуск конвейера без осмотра и подачи звукового сигналазапрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспечения электробезопасности корпуса электродвигателей ипусковых устройств должны быть заземлены.

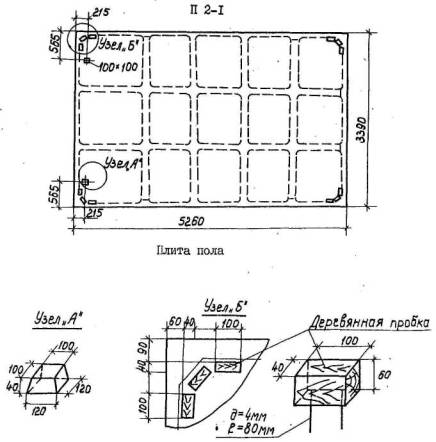

| Шифр 1-7 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Распалубка изделий, чистка и смазка форм для плит пола |

1. Приспособления для чистки и смазки форм

Пневмоудочка

1 - удочка; 2 - маслопровод; 3 - маслобак; 4- воздухопровод

Стальной скребок

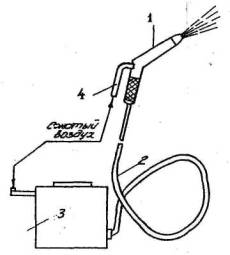

2. Размеры плит пола, мм:

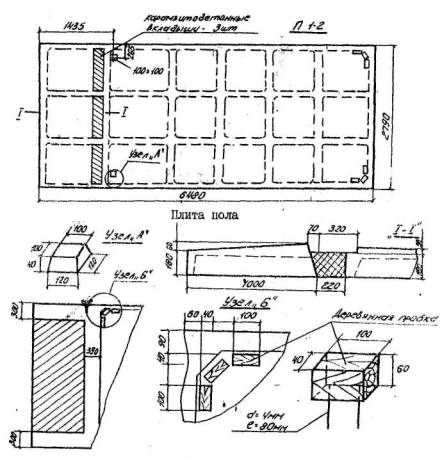

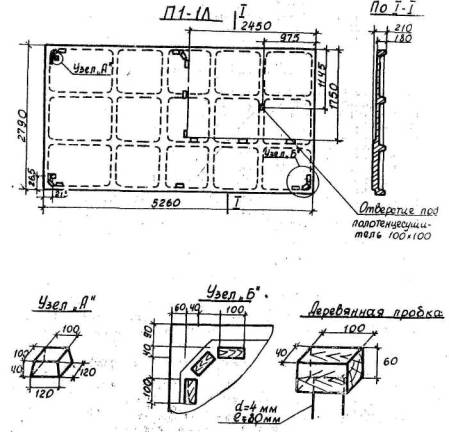

Плита пола

Типоразмеры плит пола, мм:

| | А | Б |

| Узкие без балконов | 2790 | 5260 |

| Узкие с балконами | 2790 | 6480 |

| Широкие без балконов | 3390 | 5260 |

| Широкие с балконами | 3390 | 6480 |

| Лифтовые | 3390 | 4960 |

3. Допускаемые отклонения, мм:

Толщина смазки недолжна превышать ±0,1 "Краткий справочник инженера-технологапо производству железобетона", К., "БудIвельник", 1974.

4. Детали, материалы

Смазка (отработанныемасла) для плит пола марок, кг:

| П 1-1 | 5,0 |

| П 1-2 | 6,1 |

| П 2-1 | 5,9 |

| П 2-2 | 6,9 |

| П9 3-1 | 5,0 |

5. Выполняемые операции

Раскручивание замкову бортов формы.

Раскрытие бортов.

Снятие краном плиты пола при помощитраверсы и подача в штабель.

Подача поддон-вагонетки с формой с постараспалубки на пост чистки, смазки и армирования.

Очистка от бетона бортов и поддона формы скребкамивручную для изделий марок, м2:

| П 1-1 | 24,9 |

| П 1-2 | 30,4 |

| П 2-1 | 29,4 |

| П 2-2 | 34,5 |

| П9 3-1 | 24,3 |

Подноска смазки и заправка бачка.

Очистка формы от мусора с помощью веника дляизделий марок, м2:

| П 1-1 | 24,9 |

| П 1-2 | 30,4 |

| П 2-1 | 29,4 |

| П 2-2 | 34,5 |

| П9 3-1 | 24,3 |

Равномерноенанесение смазки на рабочие поверхности формы способом пневмораспыления дляизделий марок, м2:

| П 1-1 | 24,9 |

| П 1-2 | 30,4 |

| П 2-1 | 29,4 |

| П 2-2 | 34,5 |

| П9 3-1 | 24,3 |

6. Основные технологические правила выполнения операций

Перед смазкойповерхность поддона, бортов формы должна быть очищена от затвердевших остатковбетона при помощи скребка вручную.

Смазку поверхностей следуетпроизводить отработанными маслами при помощи пневмоудочки или макловицы. Наповерхность необходимо наносить сплошной и достаточно тонкий слой смазкиравномерной толщины в пределах 0,1-0,3 мм. Толщина слоя смазки менее 0,1 ммнежелательна, так как с утоньшением слоя значительно возрастают силы сцеплениямежду бетоном и поверхностью формы.

7. Оборудование, инструмент, приспособления, шт.:

| Толкатель подачи поддон-вагонеток | 1 |

| Кран мостовой Q = 15 т | 1 |

| Траверса | 1 |

| Передаточная тележка | 1 |

| Веник | 1 |

| Скребок | 2 |

| Ведра | 2 |

| Лопата | 1 |

| Макловица | 1 |

| Ломик | 2 |

| Монтировка | 1 |

| Молоток | 1 |

| Пневмоудочка с бачком | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

8. Контроль

Очистки поверхностиформы от наплывов бетона контролируется визуально контролером и мастером смены.

Качество смазываемойповерхности контролируется визуально мастером и лаборантом.

9. Состав звена

Распалубку изделий,чистку и смазку форм плит пола выполняют 3 формовщика III разряда.

10. Норма времени, расценка

Норма времени нараспалубку изделий, чистку и смазку форм плит пола составляет, чел-ч.:

| П 1-1 | 1,78 |

| П 1-2 | 1,99 |

| П 2-1 | 1,96 |

| П 2-2 | 2,15 |

| П9 3-1 | 1,10 |

Стоимость выполненияработ составляет, руб.:

| П 1-1 | 1-13 |

| П 1-2 | 1-26 |

| П 2-1 | 1-24 |

| П 2-2 | 1-36 |

| П9 3-1 | 1-12 |

11. Основные требования техники безопасности

Пуск конвейера безосмотра и подачи сигнала запрещен.

Пускать иостанавливать конвейер разрешается только лицам, имеющим права на егообслуживание.

Чистку и смазку формможно производить только после полной остановки конвейера.

По смазаннымповерхностям ходить запрещается.

Сдувать пыль изформы сжатым воздухом не разрешается.

Разливы смазочныхматериалов на рабочих местах засыпать опилками или песком.

При распалубке формыформовщик должен находиться в безопасном месте.

| Шифр 1-8 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование плит пола П 1-1л(пр) |

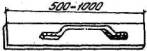

1. Установка деревянных пробок в плите пола

2. Допускаемые отклонения, мм:

| | по ТУ 65 УССР 78-76 |

| Ширина | ±5 |

| Длина | +10-5 |

| Толщина плиты | ±2 |

| Волнистость поверхностей по всей длине | не более 8 |

3. Детали, материалы

| | По БК-9-Д1п |

| Армокаркас, кг | 112,43 |

| Бетон тяжелый М-300 (осадка конуса 8 см), м3 | 1,285 |

| Пробки деревянные антисептированные из хвойных пород, шт. | 18 |

| Смазка, кг | 0,7 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков, шт. | 4 |

| Приемка и подача бетона, м3 | 1,285 |

| Укладка бетона М-300 в форму на высоту 180 мм с учетом уплотнения, м3 | 1,102 |

| Уплотнение бетона вибрированием, мин | 1,5-2 |

| Установка шаблон-рамки для образования выемки под сантехподдон, шт. | 1 |

| Укладка бетона М-300 до уровня бортов и шаблон-рамки, м3 | 0,183 |

| Заглаживание бетона роликом, м2 | 14,7 |

| Установка петель, шт. | 6 |

| Заглаживание мест установки петель, шт. | 6 |

| Установка деревянных антисептированных пробок из хвойных пород, шт. | 18 |

| Заглаживание мест установки пробок мастерком, м2 | 1 |

| Очистка рабочей зоны и оснастки от бетона, м2 | 33,6 |

| Смазка верхних поверхностей бортов, м2 | 3,54 |

| Сдача ОТК. | |

| Подача поддона с формой в вертикальную пропарочную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

При укладке бетонперед виброуплотнением следует тщательно разравнивать по всей площади формы.

Для образованиявыемки под сантехподдон следует установить рамку.

После заглаживанияроликом устанавливаются деревянные антисептированные пробки согласно эскизу.

После заглаживаниябетонной стяжки устанавливаются петли в проектное положение, с помощью мастерказаглаживается поверхность плиты в местах установки петель, закладных деталей ипробок.

При помощи макловицыборта формы и поддон очищаются от свежеуложенного бетона и смазываются смазкой.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 3 |

| Мастерок | 2 |

| Скребок | 2 |

| Ломик | 2 |

| Макловица | 1 |

| Бадья для бетона | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса в форме и деревянных пробок контролируется (осматривается) мастероми контролером ОТК.

Качество бетоннойсмеси контролируется по стандартному конусу лаборантом.

Данные заносятся вжурнал.

Качествосвежезаглаженной поверхности контролируется визуально мастером и контролером.

Данные заносятся вжурнал.

8. Состав звена

Армирование иформование плит пола П 1-1л(пр) выполняют 9 формовщиков III разряда.

9. Норма времени, расценка

Норма времени наармирование и формование плит пола П 1-1л(пр) составляет 4,23 чел.-ч.

Стоимость выполненияработ составляет 2,59 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики, выполняющие такелажныеработы, должны иметь удостоверение, стропальщика, пройти медицинскоеосвидетельствование.

Перед началом работынеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспечения электробезопасностикорпуса электродвигателей и пусковых устройств должны быть заземлены.

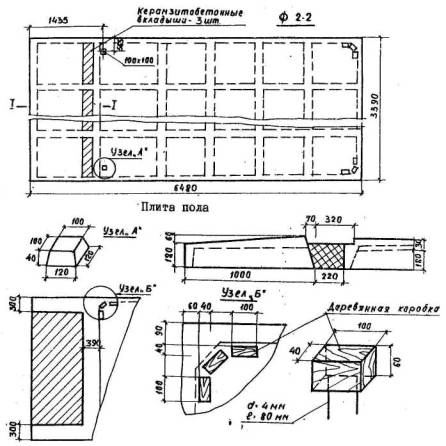

| Шифр 1-9 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

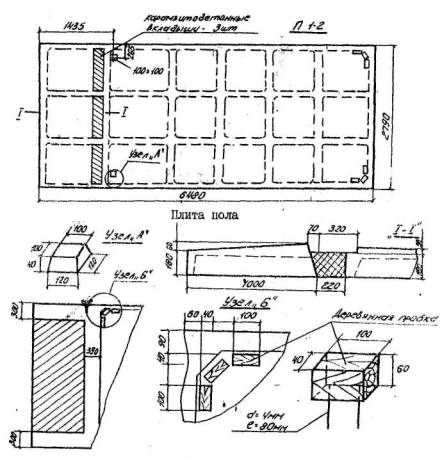

| Карта технологического процесса (КТП) | Армирование и формование плит пола П 1-2 |

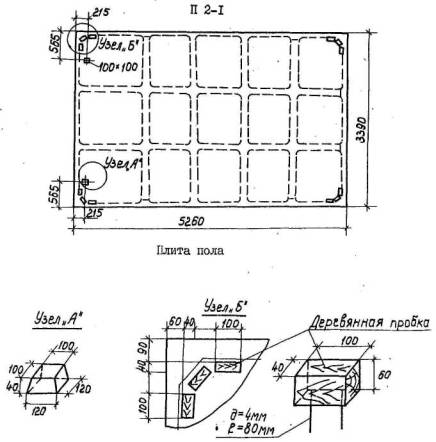

2. Установкакерамзитобетонных вкладышей и пробок в плиту пола

2. Допускаемые отклонения, мм:

| | по ТУ 65 УССР 78-76 |

| Ширина | ±5 |

| Длина | +10-5 |

| Толщина плиты | ±2 |

| Волнистость поверхностей по всей длине | не более 8 |

3. Детали, материалы

| | По БК-9-Д1п |

| Армокаркас, кг | 139,57 |

| Бетон тяжелый М-300 (осадка конуса 8 см),м3 | 1,596 |

| Пробки деревянные антисептированные из хвойных пород, шт. | 12 |

| Керамзитобетонные вкладыши, шт/м3 | 3/0,096 |

| Смазка, кг | 0,74 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием замков, шт. | 4 |

| Укладка термоизоляционного керамзитобетонного вкладыша, шт./м3 | 3/0,096 |

| Приемка и подача бетона, м3 | 1,596 |

| Укладка бетона М-300 в форму на высоту 180 мм с учетом уплотнения, м3 | 1,368 |

| Уплотнение бетона вибрированием, мин | 1,5-2 |

| Установка шаблон-рамки под балконную стяжку, шт. | 1 |

| Укладка бетона М-300 до уровня бортов и на балконной части до уровня шаблон-рамки, м3 | 0,228 |

| Заглаживание бетона роликом, м2 | 16,4 |

| Установка петель, шт. | 6 |

| Заглаживание мест установки петель, шт. | 6 |

| Установка деревянных антисептированных пробок из хвойных пород, шт. | 12 |

| Заглаживание мест установки пробок мастерком, м2 | 1 |

| Очистка закладных деталей балконной части плита пола от бетона, смазка верхних поверхностей бортов, шт.м2 | 12/3,7 |

| Очистка рабочей зоны и оснастки от бетона, м2 | 28,6 |

| Сдача ОТК. | |

| Подача поддона с формой в вертикальную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Зазоры между отдельными термоизоляционнымивкладышами из керамзитобетона нe должны превышать 20мм.

Укладку бетонаосуществлять с тщательным разравниванием по всей площади формы передвиброуплотнением.

После заглаживанияроликом установить деревянные антисептированные пробки согласно эскиза.

После заглаживаниябетонной стяжки очистить закладные детали на балконной части плиты пола от бетона,установить петли в проектное положение, с помощью мастерка загладить поверхностьплиты в местах установки петель, закладных деталей и пробок.

Очистить борта,формы и поддон от свежеуложенного бетона и смазать смазкой вручную при помощимакловицы.

6. Оборудование, инструмент, приспособления,шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 3 |

| Мастерок | 2 |

| Скребок | 2 |

| Ломик | 2 |

| Макловица | 1 |

| Бадья для бетона | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса в форме и деревянных пробок контролируется путем осмотра мастером иконтролером ОТК.

Положениетермовкладышей контролируется мастером.

Качество бетоннойсмеси контролируется по стандартному конусу лаборантом.

Данные фиксируются вжурнале.

Качествосвежезаглаженной поверхности контролируется визуально мастером и контролером.

Данные фиксируются вжурнал.

8. Состав звена

Армирование иформование плит пола П 1-2 выполняют 9 формовщиков III разряда.

9. Норма времени и расценка

Норма времени наармирование и формование плит П 1-2 составляет 5,05 чел.-ч.

Стоимость выполненияработ составляет 3,13 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы, должны иметь удостоверение стропальщика, пройтимедицинское освидетельствование.

Перед началом работынеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

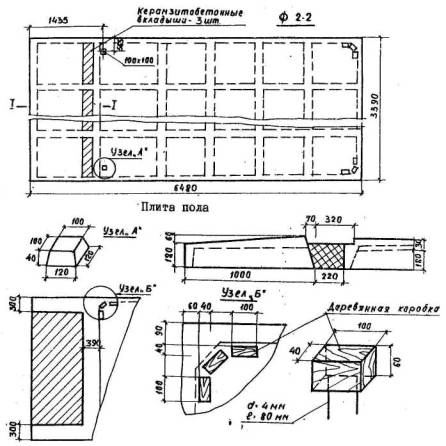

| Шифр 1-10 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование плит пола П 2-1 |

1. Установка деревянных пробок в плиту пола

2. Допускаемые отклонения, мм:

| | по ТУ 65 УССР 78-76 |

| Ширина | ±5 |

| Длина | +10-5 |

| Толщина плиты | ±2 |

| Волнистость поверхностей по всей длине | не более 8 |

3. Детали, материалы

| | По БК-9-Д1п |

| Армокаркас, кг | 117,10 |

| Бетон тяжелый М-300 (осадка конуса 8 см),м3 | 1,596 |

| Пробки деревянные антисептированные из хвойных пород, шт. | 12 |

| Смазка, кг | 0,72 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием бортов, (на 1 форму) | 4 |

| Приемка и подача бетона, м3 | 1,596 |

| Укладка бетона М-300 в форму на высоту 210 мм с учетом уплотнения, м3 | 1, 596 |

| Уплотнение бетона вибрированием, мин | 1,5-2 |

| Заглаживание бетона роликом, м2 | 17,8 |

| Установка петель, шт. | 6 |

| Заглаживание мест установки петель, шт. | 6 |

| Установка деревянных антисептированных пробок из хвойных пород, шт. | 12 |

| Заглаживание мест установки пробок мастерком, м2 | 1 |

| Очистка рабочей зоны и оснастки от бетона, смазка верхних поверхностей бортов, м2 | 27/3,52 |

| Сдача ОТК. | |

| Подача поддона с формой в вертикальную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Укладку бетона осуществлятьс тщательным разравниванием по всей площади формы перед вибрированием.

После заглаживанияроликом установить деревянные антисептированные пробки согласно эскизу.

После заглаживаниябетонной стяжки установить петли в проектное положение, с помощью мастерказагладить поверхность плиты в местах установки петель, закладных деталей ипробок.

Очистить борта формыи поддон от свежеуложенного бетона и смазать смазкой вручную, при помощимакловицы.

6. Оборудование,инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 3 |

| Мастерок | 2 |

| Скребок | 2 |

| Ломик | 2 |

| Макловица | 1 |

| Бадья для бетона | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса в форме и деревянных пробок контролируется путем осмотра мастером иконтролером ОТК.

Качество бетоннойсмеси контролируется лаборантом по стандартному конусу.

Данные фиксируются вжурнале.

Качествосвежезаглаженной поверхности контролируется визуально мастером и контролеромОТК.

Данные записываютсяв журнал.

8. Состав звена

Армирование иформование плиты П 2-1 осуществляют 9 формовщиков III разряда.

9. Норма времени, расценка

Норма времени наармирование и формование плит полаП 2-1 составляет 5,41чел.-ч.

Стоимость выполненияработ составляет 3,35 руб.

10. Основныетребования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы, должны иметь удостоверение стропальщика, пройтимедицинское освидетельствование.

Перед началом работынеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

| Шифр 1-11 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование плит пола П 2-2 |

1. Установка деревянных пробок в плиту пола

2. Допускаемые отклонения, мм:

| | по ТУ 65 УССР 78-76 |

| Ширина | ±5 |

| Длина | +10-5 |

| Толщина плиты | ±2 |

| Волнистость поверхностей по всей длине | не более 8 |

3. Детали, материалы

| | По БК-9-Д1п |

| Армокаркас, кг | 159,97 |

| Бетон тяжелый М-300 (осадка конуса 8 см), м3 | 1,875 |

| Пробки деревянные антисептированные из хвойных пород, шт. | 12 |

| Керамзитобетонные вкладыши, шт/м3 | 3/0,12 |

| Смазка, кг | 0,86 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием бортов, (на 1 форму) | 4 |

| Укладка термоизоляционного керамзитобетонного вкладыша, шт./м3 | 3/0,12 |

| Приемка и подача бетона, м3 | 1,875 |

| Укладка бетона М-300 в форму на высоту 180 мм с учетом уплотнения, м3 | 1,875 |

| Уплотнение бетона вибрированием, мин | 1,5-2 |

| Установка шаблон-рамки под балконную стяжку, шт. | 1 |

| Укладка бетона М-300 до уровня бортов и на балконной части до уровня шаблон-рамки, м3 | |

| Заглаживание бетона роликом, м2 | 22 |

| Установка петель, шт. | 6 |

| Заглаживание мест установки петель, шт. | 6 |

| Установка деревянных антисептированных пробок из хвойных пород, шт. | 12 |

| Заглаживание мест установки пробок мастерком, м2 | 0,48 |

| Очистка закладных деталей балконной части плита пола от бетона, смазка верхних поверхностей бортов, шт./м2 | 12/4,3 |

| Очистка рабочей зоны и оснастки от бетона, м2 | 20,0 |

| Сдача ОТК. | |

| Подача поддона с формой в вертикальную камеру, шт. | 1 |

5. Основные технологические правила выполнения операций

Зазоры между отдельнымитермоизоляционными вкладышами из керамзитобетона не должны превышать 20 мм.

Укладку бетонаосуществлять с тщательным разравниванием по всей площади формы перед виброуплотнением.

Послезаглаживания роликом установить деревянные антисептированные пробки согласноэскизу.

После заглаживаниябетонной стяжки очистить закладные детали на балконной части плиты пола отбетона, установить петли в проектное положение, с помощью мастерка загладитьповерхность плиты в местах установки петель, закладных деталей и пробок.

Очистить борта формыи поддон от свежеуложенного бетона и смазать вручную смазкой при помощимакловицы.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 3 |

| Мастерок | 2 |

| Скребок | 2 |

| Ломик | 2 |

| Макловица | 1 |

| Бадья для бетона | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положение армокаркасав форме, деревянных пробок и термовкладышей контролируется путем осмотрамастером и контролером ОТК.

Качество бетоннойсмеси контролируется по стандартному конусу лаборантом.

Данные фиксируются вжурнале.

Качество свежезаглаженнойповерхности контролируется визуально мастером и контролером ОТК.

Данные фиксируются вжурнале.

8. Состав звена

Армирование иформование плит пола П 2-2 выполняют 9 формовщиков III разряда.

9. Норма времени, расценка

Норма времени наармирование и формование плит пола П 2-2 составляет 5,41 чел.-ч.

Стоимость выполненияработ составляет 3,35 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линию, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики,выполняющие такелажные работы, должны иметь удостоверение стропальщика, пройтимедицинское освидетельствование.

Перед начатом работы необходимо проверитьисправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспечения электробезопасности корпуса электродвигателей и пусковыхустройств должны быть заземлены.

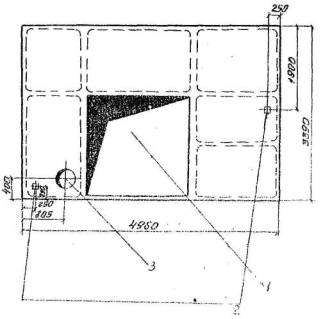

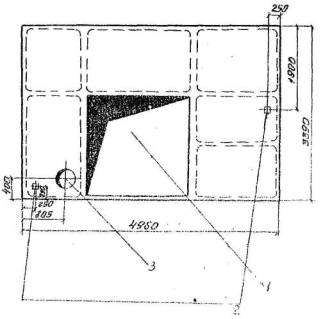

| Шифр 1-12 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Армирование и формование плит пола П 9-3-1 |

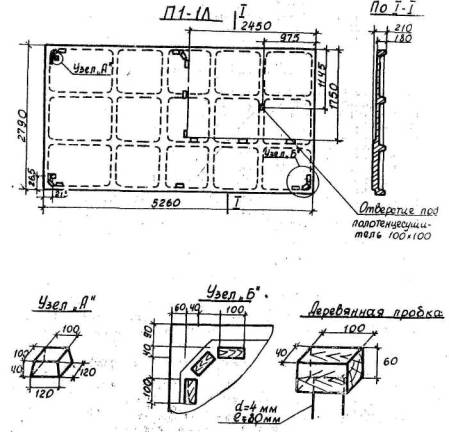

1. Отверстия в плите пола П 9-3-1

Плита пола

1- отверстие 2030´1860мм под шахту лифта;

2- сантехническое отверстие 100´100;

3- отверстие под мусоропровод Æ250 мм.

2. Допускаемые отклонения, мм:

| | по ТУ 65 УССР 78-76 |

| Ширина | ±5 |

| Длина | +10-5 |

| Толщина плиты | ±2 |

| Волнистость поверхностей по всей длине | не более 8 |

3. Детали, материалы

| | По БК-9-Д1п |

| Армокаркас, кг | 199,92 |

| Бетон тяжелый М-300 (осадка конуса 8 см) | 1,44 |

| Смазка, кг | 0,73 |

4. Выполняемые операции

| Подача армокаркаса в формовочный цех, шт. | 1 |

| Укладка армокаркаса в форму, шт. | 1 |

| Установка бортов формы в рабочее положение с закрыванием бортов, шт. | 4 |

| Приемка и подача бетона, м3 | 1,44 |

| Укладка бетона М-300 в форму на высоту 210 мм с учетом уплотнения, м3 | 1,44 |

| Уплотнение бетона вибрированием, мин | 1,5-2 |

| Заглаживание бетона роликом, м2 | 16,81 |

| Установка петель, шт. | 6 |

| Заглаживание мест установки петель, шт. | 6 |

| Очистка рабочей зоны и оснастки от бетона, смазка верхних поверхностей бортов, м2 | 26,3 |

| Сдача ОТК | |

| Подача поддона с формой в вертикальную пропарочную камеру, шт. | 1 |

5. 0сновные технологические правила выполнения операций

Укладку бетонаосуществлять с тщательным разравниванием по всей площади формы передвибрированием.

После заглаживания бетоннойстяжки установить петли в проектное положение, с помощью мастерка загладитьповерхность плиты в местах установки петель и закладных деталей.

Очистить борта формыи поддон от свежеуложенного бетона и вмазать смазкой вручную при помощимакловицы.

6. Оборудование, инструмент, приспособления, шт.:

| Кран мостовой Q = 15 т | 1 |

| Самоходная тележка | 1 |

| Вибростол Q = 15 т | 1 |

| Толкатель подачи поддон-вагонеток | 1 |

| Вертикальная пропарочная камера | 1 |

| Лопата | 3 |

| Мастерок | 2 |

| Скребок | 2 |

| Ломик | 2 |

| Макловица | 1 |

| Бадья для бетона | 1 |

| Бадья для мусора | 1 |

| Стропы грузозахватные l = 4,5 м, Q = 5 т | 1 |

7. Контроль

Положениеармокаркаса в форме контролируется путем осмотра мастером и контролером ОТК.

Качество бетонной смесиконтролируется по стандартному конусу лаборантом.

Данные фиксируются вжурнале.

Качество свежезаглаженнойповерхности контролируется визуально мастером и контролером ОТК.

Данные фиксируются вжурнале.

8. Состав звена

Армирование иформование плит пола П 9-3-1 выполняют 9 формовщиков III разряда.

9. Норма времени, расценка

Норма времени наармирование и формование плит пола П 9-3-1 составляет 3,53 чел.-ч.

Стоимость выполненияработ составляет 2,18 руб.

10. Основные требования техники безопасности

Персонал,обслуживающий технологическую линии, должен быть аттестован по техникебезопасности.

Формовщики-бетонщики, выполняющие такелажныеработы, должна иметь удостоверение стропальщика, пройти медицинское освидетельствование.

Перед началом работынеобходимо проверить исправность грузозахватных приспособлений.

Пуск конвейера безосмотра и подачи звукового сигнала запрещен.

После подачизвукового сигнала рабочие должны освободить поддон с формами.

Для обеспеченияэлектробезопасности корпуса электродвигателей и пусковых устройств должны бытьзаземлены.

| Шифр 1-13 | Изготовление доборных изделий для ОБД | Разработана НИИСК Госстроя СССР |

| Карта технологического процесса (КТП) | Термовлажностная обработка стеновых панелей и плит пола в вертикальных пропарочных камерах |

1. Термовлажностная обработка

Графики термовлажностной обработки

а - стеновых панелей; б - плит пола

2. Допускаемые отклонения, град.;

Температура пара (min-max значения)......70-95

Давление пара навходе (атм).......…..........-0,8-1,0

Примечание. Допускаемые отклонения обоснованы "Руководством по тепловойобработке бетонных и железобетонных изделий". М., Стройиздат, 1974.

3. Детали, материалы

Для термовлажностнойобработки 1 м3 бетона расход пара составляет 0,374 Гкал.

4.Выполняемые операции

Подача форм сизделиями в вертикальную пропарочную камеру вместимостью 15 поддон-вагонеток.

Термообработкаизделий.

Выдача формы спропарочной камеры на пост распалубки.

5. Основные технологические правила выполнения операций

Стеновые панели иплиты пола подавать в вертикальную пропарочную камеру только после двухчасовойвыдержки.

Подъем температуры вкамере от 20° до 60°С производить в течение

2 ч - для плит пола;

3,5 ч - для наружныхстеновых панелей.

Изотермическийпрогрев при t = 80°С осуществлять в течение

5 ч - для плит пола;

8 ч - для стеновыхпанелей.

Остывание происходитвне камеры в течение

2,5 ч - до t = 30°С - плит пола;

2 ч - до t = 40°С - стеновых панелей.

Тепловой режимтепловлажностной обработки в ямных камерах идентичен режиму в вертикальныхкамерах.

6. Оборудование, инструмент, приспособления, шт.:

| Вертикальная пропарочная камера | 1 |

| Гидравлический подъемник | 1 |

| Отсекатель | 1 |

| Толкатель | 1 |

| Самоходная тележка | 2 |

| Термометр | 1 |

| Манометр | 1 |

7. Контроль

Температура в камереи давление пара контролируются лаборантом путем снятия показаний с приборов.

Данные заносятся вжурнал.

8. Состав звена

Термовлажностнуюобработку стеновых панелей и плит пола в вертикальных пропарочных камерахвыполняют 6 операторов V разряда.

9. Норма времени, расценка

Норма времени натермовлажностную обработку стеновых панелей и плит пола в вертикальныхпропарочных камерах составляет 1,31 чел.-ч.

Стоимость выполненияработ составляет 0,879 руб.

10. Основные требования техники безопасности

Перед началом работыпроверить рабочую и аварийную сигнализацию.

Перед включениемсамоходной тележки и толкателя дать предупредительный звуковой сигнал.

Корпуса всех электродвигателейи пусковых устройств должны иметь надежное заземление.

Производить осмотр,обслуживание и ремонт во время движения поддонов запрещается.

Находиться ввертикальной камере во время подачи и выдачи поддонов запрещено.

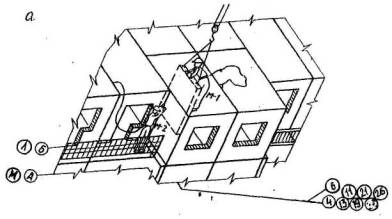

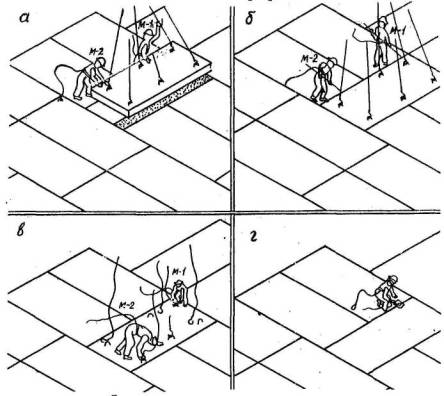

| Шифр 1-14 | Изготовление доборных изделий для ОБД | Разработана НИИСП Госстроя УССР |

| Карта технологического процесса (КТП) | Укладка плит перекрытия дома БК-9-Д1п |

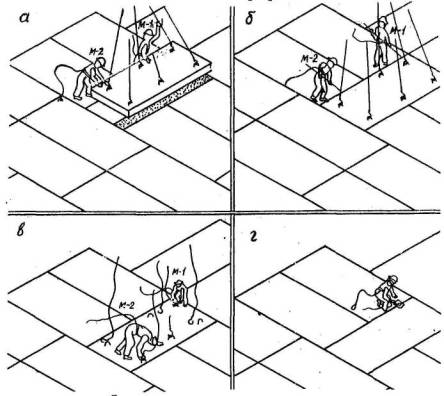

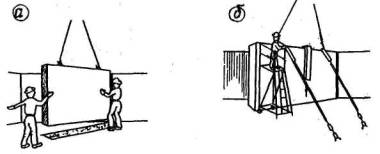

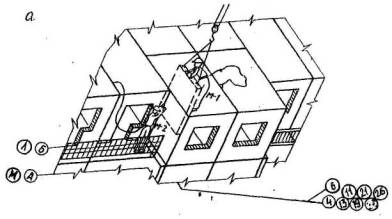

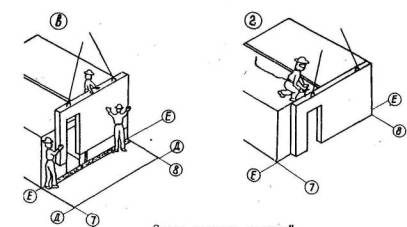

1. Монтаж панели перекрытия

Схемы монтажа панели перекрытия

а - наводка панелей; б - укладка и выверка; в - расстроповка; г - сварка

2. Допускаемые отклонения, мм:

1. Разность отметоклицевых поверхностей двух смежных плит перекрытия в стыке (СНиП III-16-73) ..... 5

2. Смещение в планеплит перекрытий относительно их проектного положения на опорных поверхностях(вдоль опорных сторон плит) СНиП III-16-73 ..... ±20

3. Разность отметокопорных площадок в пределах выверяемого участка при установке по маякам (СНиП III-16-73) ..... 10

3. Детали, материалы

| Цементный раствор М-100, м3 | 0,026 |

| Закладные детали, кг | 3,2 |

| Электроды, кг | 0,112 |

4. Выполняемые операции

| Подготовка плиты к строповке, шт. | 1 |

| Строповка и подача плиты к месту укладки, шт. | 1 |

| Очистка опорной поверхности, м2 | 1,296 |

| Перемешивание раствора и устройства растворной постели, м3 | 0,026 |

| Прием и укладка плиты, шт. | 1 |

| Выверка положения плиты, шт. | 1 |

| Расстроповка плиты, шт. | 1 |

| Закрепление плиты сваркой (закладных деталей), шт. | 8 |

5. Основные технологические правила выполнения операций (см. схему)

Такелажникосматривает плиту, проверяет наличие закладных деталей и монтажных петель. Принеобходимости он очищает закладные детали от наплывов бетона.

Такелажник стропитплиту, а машинист крана по его сигналу натягивает строп. Убедившись внадежности строповки, такелажник отходит на безопасное расстояние и подаетсигнал машинисту крана поднять и переместить плиту к месту укладки.

Монтажники M1 и M2 очищают опорные поверхности отмусора и перемешивают раствор в ящике. Затем монтажник М2набрасывает раствор на опорные поверхности, монтажник M1 кельмой разравнивает его.

Монтажники M1 и М2, находясь наблок-комнатах, принимают плиту на высоте 20-30 см от опорных поверхностей иориентируют ее над местом укладки.

Монтажник M1 подает сигнал машинисту кранаопустить плиту, уложив ее на растворную постель, монтажники проверяют величинуопирания плиты на блок-комнаты по ранее нанесенным рискам. Имеющиеся отклоненияустраняют монтажными ломами при натянутом стропе (б) , затем плитурасстроповывают (в) M1 последовательно освобождает крюки из монтажных петель, отводитстропы к середине панели и подает команду на их подъем. Монтажник M2 вытягивает захваты из монтажныхотверстий.

Электросварщик (г)стальной щеткой очищает закладные детали в местах сварки, устанавливаетстальные накладки а сваривает закладные детали уложенной плиты с закладнымидеталями блок-комнат.

Монтаж панелейперекрытия должен осуществляться в соответствии со СНиП III-16-73, "Правилапроизводства и приемки работ. Бетонные и железобетонные конструкциисборные"

6. Оборудование, инструмент, приспособления, шт.:

| Башенный кран МСК-250 | 1 |

| Сварочный трансформатор ТСЩ-500 | 1 |

| Шестиветвевой строп конструкции НИИСП | 1 |

| Прожекторная вышка | 1 |

| Ящик для раствора | 1 |

| Контейнер для закладных деталей | 1 |

| Деревянный разгрузочный щит | 1 |

| Метла | 1 |

| Лопата растворная (ГОСТ 3620-76) | 1 |

| Кельма типа КБ (ГОСТ 9533-71) | 1 |

| Щетка стальная прямоугольная | 1 |

| Инструмент сварщика (ГОСТ 2310-70) | 1 |

| Пояс предохранительный | 2 |

| Защитная каска | 2 |

| Предохранительное верхолазное устройство ПВУ-2 | 1 |

7. Контроль

Соответствие отметоки размеров площадок опирания контролирует прораб. Составляется акт на скрытыеработы.

Качество выполненияпостели из раствора под укладку плит; соответствие площади опирания панелей иположения их в плане требования проекта; правильность выполнения технологиимонтажа; сварку закладных деталей. Контролирует мастер. Составляет акт наскрытые работы.

8. Состав звена, нормы и расценки

| Профессия | Разряд | Количество, чел. | Единица измерения на изделие | Норма времени, чел-ч. | Расценка, руб. | Примечание |

| Монтажник | IV | 2 | шт. | 1,03 | 0-57,7 | К = 1,08 ЕНиР § 4-1-7 |

| | III | 1 |

| Электросварщик | V | 1 | п.м. | 0,44 | 0-30,9 | ЕНиР § 4-1-7 |

| Крановщик | V | 1 | шт. | 0,24 | 0-16,8 | ЕНиР § 4-1-7 |

9. Основные требования техники безопасности

Элементы иконструкций от грязи, наледи, ржавчины очищать на земле до их подъема.

Перед началом каждойсмены необходимо осматривать стропы, крюки и др. Стропы необходимо очищать отгрязи и высохшей сказки.

К производству работдолжны допускаться рабочие, обеспеченные предохранительными поясами и касками.Рабочие должны закрепляться карабином предохранительного пояса только за надежныеконструкции. Места крепления карабина предохранительного пояса указываются заранеемастером или прорабов.

При перемещенииэлементов и конструкций монтажникам следует находиться вне контураустанавливаемого элемента со стороны противоположной подачи их краном. Поданныйэлемент опускают над местом его установки не более чем на 30 см выше проектногоположения, после чего монтажники наводят его на место установка.

Сварочные работы примонтаже сборных железобетонных элементов необходимо производить в соответствиис "Инструкцией по технике безопасности при монтаже стальных ижелезобетонных конструкций"

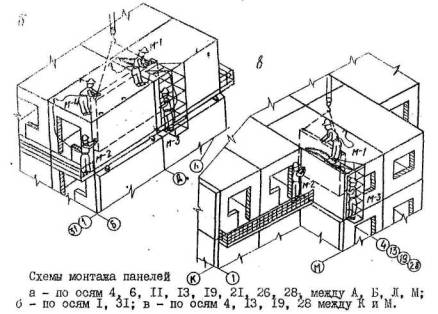

| Шифр 1-15 | Изготовление доборных изделий для ОБД | Разработана НИИСП Госстроя УССР |

| Карта технологического процесса (КТП) | Монтаж приставных стеновых панелей дома БК-9-Д1п |

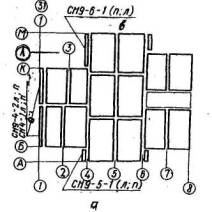

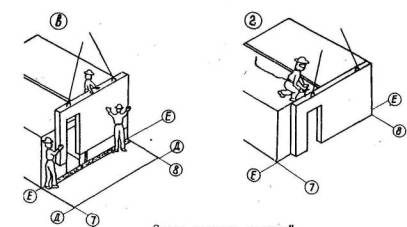

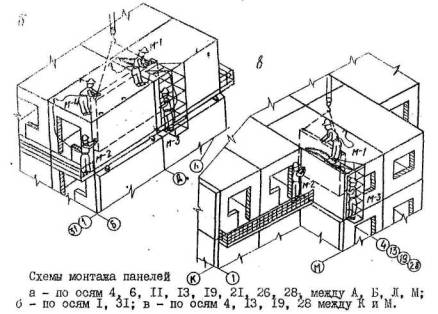

1. Монтаж стеновыхпанелей

План установки панелей

2. Допускаемые отклонения, мм:

Смещение осей панелейстен в нижнем сечении относительно разбивочных осей (СНиП III-16-73) ..... ±5

Отклонениеплоскостей стеновых панелей в верхнем сечении от вертикали на высоту этаже илияруса (СНиП III-16-73) ..... ±5

Разность отметокверха панелей стен (СНиП III-16-73) ..... 10

3. Детали, материалы (см. схему)

Раствор М-100, м3для:

а.....................0,008

б.....................0,025

в.....................0,0182

Закладные детали, кгдля:

а.....................6,58

б ....................8,22

в.....................7,40

Электроды, кг для:

а ....................0,7

б ....................1,1

в....................1,1

4. Выполняемые операции

| Наименование операций | Единица измерения | Количество |

| Схема а | Схема б | Схема в |

| Установка монтажной люльки | шт. | - | 1 | 1 |

| Расстилка раствора | п.м шва | 1,75 | - | 3,55 |

| Подача к месту установки | панель | 1 | 1 | 1 |

| Установка панели | то же | 1 | 1 | 1 |

| Выверка | то же | 1 | 1 | 1 |

| Крепление панели | то же | 1 | 1 | 1 |

| Расстроповка | петли | 2 | 22 | 2 |

| Перестановка монтажной люльки | шт. | - | 1 | 1 |

| Зачеканка цементным раствором | пог.м шва | - | 5,3 | - |

5. Основные технологические правила выполнения операций

Монтаж стеновыхпанелей должен осуществляться в соответствии с ОТП для домов БК-9-Д1 и СНиП III-16-73.

Установка панелейпроизводится по захваткам после монтажа объемных блоков.

Монтаж стеновыхпанелей СН9-5-1п и СН9-5-1л рекомендуется осуществлять в такойпоследовательности (в соответствии со схемой): монтажник (M-1) находится на перекрытииобъемного блока монтируемого этажа; (М-2) - на балконе нижележащего этажа; (M-1) принимает подаваемую краномпанель и подает ее к месту установки; (М-2) прижимает панель и устанавливает еестрого в проектное положение.

Панели СН9-5-1п иСН9-5-1л рекомендуется устанавливать на ранее уложенную растворную постель.

Монтаж торцевыхстеновых панелей должен осуществляться в соответствии со схемой (б-в).

Перед началоммонтажа рядом с панелью навешивается монтажная люлька, в которой находится(М-3), (М-2) находится на балконе и вместе с (М-3) устанавливают панель впроектное положение; (М-4) и (M-1) находятся на перекрытии смонтированного блока ипроизводят прием и наведение панели для ее установки. Монтаж рядом стоящейторцевой панели производится в такой же последовательности. После монтажаторцевых панелей необходимо сразу же зачеканить швы цементным раствором.

При устройствемонтажного горизонта под объемные блоки на смонтированные стеновые панелинижележащего этажа устанавливают монтажные маяки. На стеновую панельустанавливают по два маяка на расстоянии от ее торцов, равных 1/5 длины панели.Монтаж этих панелей производится насухо по маякам с последующей поэтажнойзачеканкой горизонтальных швов цементным раствором.

Монтаж стеновыхпанелей СН9-6-1п и СН9-6-1л производится в соответствии со схемой в.

Монтажник (М-3)находится в люльке и устанавливает панель в проектное положение, (М-2) находитсяна балконе рядом стоящего объемного блока и выполняет те же функции, что и(М-3); монтажник (M-1) находится на перекрытии смонтированного блока иосуществляет прием и наводку монтируемой панели.

При устройстве монтажного горизонта подобъемные блоки на смонтированные стеновые панели нижележащего этажа устанавливаютсямонтажные маяки. Монтаж панелей производится насухо до маякам с поэтажнойзачеканкой горизонтальных швов цементным раствором. На наружную плоскостьсмонтированного блока навешивается монтажная люлька.

6. Оборудование, инструмент, приспособления, шт.:

| Башенный кран МСК-250 | 1 |

| Сварочный трансформатор ТСЩ-500 | 1 |

| Монтажная люлька Мосоргстроя | 1 |

| Шестиветвевой строп конструкции НИИСП | 1 |

| Прожекторная вышка | 1 |

| Ящик для раствора | 1 |

| Контейнер для закладных деталей | 1 |

| Деревянный разгрузочный щит | 1 |

| Инструмент сварщика (ГОСТ 2310-70) | 1 |

| Лом монтажный ЛМ-20 или M-2MA (ГОСТ 1405-72) | 2 |

| Кельма (ГОСТ 9533-71) | 4 |

| Лопата совковая (ГОСТ 3620-76) | 2 |

| Кувалда весом 2 кг (ГОСТ 11402-75) | 1 |

| Лопата штыковая (ГОСТ 3620-76) | 1 |

| Отвес типа 0-600 (ГОСТ 7948-71) | 2 |

| Пояс предохранительный | 5 |

| Защитная каска | 5 |

| Предохранительное верхолазное устройство ПВУ-2 | 2 |

7. Контроль

Соответствиепоследовательности монтажа сборных элементов ППР контролируют мастер, прораб.

Точность установкипанелей, сварку и заделку стыков контролируют мастер, прораб. Составляется актна скрытые работы.

Правильность инадежность строповки и временного закрепления панелей, состояние стропующего оборудованияконтролирует мастер.

8. Состав звена, нормы и расценки на изделие

| Профессия | Разряд | К-во | Норма времени, чел.-ч. | Расценка, руб. | Примечание |

| до 6 м2 | до 15 м2 | до 6 м2 | до 15 м2 |

| Монтажник (M-l) | V | 1 | | | | | ЕНиР § 4-1-8 |

| То же (М-2 и М-3) | IV | 2 | | | | |

| -"- (М-4) | III | 1 | 1,04 | 1,12 | 0-61,8 | 0-66,5 |

| -"- (М-4) | | | | | | |

| стропальщик сигнальщик | III | 1 | | | | |

| Машинист | V | 1 | 0,26 | 0,28 | 0-18,3 | 0-19,7 |

9. Основные требования техники безопасности

До начала монтажамонтажник обязан получить от мастера указания о порядке монтажа элементовздания.

Проверитьисправность инвентаря и такелажных приспособлений.

К производству работдолжны допускаться рабочие, обеспеченные предохранительными поясами и касками.

На перекрытия у краянеобходимо установить инвентарное металлическое ограждение. Проемы в перекрытииследует закрыть временными настилами, а у лестничных клеток оградить периламивысотой в м.

Выполнять работы,связанные с пребыванием людей на захватке, на которой ведутся монтажные работы,запрещается.

| Шифр 1-16 | Изготовление доборных изделий для ОБД | Разработана НИИСП Госстроя УССР |

| Карта технологического процесса (КТП) | Монтаж внутренних стеновых панелей дома БК-9-Д1п |

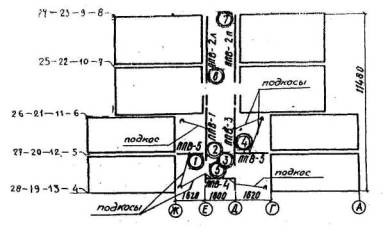

1. Монтаж стеновых панелей

План установки панелей

Схемы монтажа панелей

а - в осях: 4, 6, 11, 13, 19, 21, 26, 28; б - временное крепление в осях 4, 6, 11,13, 19, 21, 26, 28; в - в осях 6, 8, 9, 11, 21, 23, 24. 26; г - временноекрепление электроприхваткой в осях 6, 8, 9, 11, 21, 23, 24, 26.

2. Допускаемыеотклонения, мм:

Смещение осейпанелей стен в нижнем сечении относительно разбивочных осей (СНиП III-16-73) ..... ±5

Отклонениеплоскостей стеновых панелей в верхнем сечении от вертикали на высоту этажа или яруса(СНиП III-16-73) ..... ±5

Разность отметкиверха панели стен (СНиП III-16-73) ..... 10

3. Детали и материалы

| Цементный раствор М-100, м3 | 0,025 |

| Закладные детали, кг | 9,81 |

| Электроды, кг | 10,3 |

Расход материалов принят по максимальномуразмеру панели.

4. Выполняемые операции (см. монтаж панели)

| Схема а, б | |

| Очистка опорной поверхности и устройство растворной постели, м3 | 0,025 |

| Ориентирование и установка панели, шт. | 1 |

| Временное закрепление панели подкосами, шт. | 2 |

| Выверка панели, шт | 1 |

| Расстроповка панели, строп | 2 |

| Подштопка горизонтального шва раствором, м | 6,22 |

| Схема в, г | |

| Очистка опорной поверхности и устройство растворной постели, м3 | 0,025 |

| Установка панели, шт. | 1 |

| Выверка панели, шт. | 1 |

| Электроприхват панели | 1 |

| Расстроповка панели, шт. | 2 |

| Подштопка горизонтального шва, м | 6,22 |

Объёмы работ принятыисходя из панелей максимального размера.

5. Основные технологические правила выполнения операций (см. монтажпанели)

Монтаж внутреннихстеновых панелей должен производиться в соответствии с ППР и СНиП III-16-73.

Монтаж панелей всоответствии со схемами а, б

Монтажники очищаютопорные поверхности от мусора и перемешивают раствор в ящике. Затем лопатойнабрасывается раствор на опорную поверхность и разравнивается кельмой.

Монтажники принимаютпанель на высоте не более 30 см от перекрытия и, сопровождая ее, ориентируют порискам. Придерживая панель одной рукой, один монтажник подает команду опуститьее.

При достаточнойточности установки один монтажник, пользуясь лестницей-площадкой и спареннойлестницей-стремянкой, устанавливает струбцину и подкос для временного крепленияпанели. Второй вначале помогает первому, поддерживая подкос, затем, когдаструбцина установлена посредине панели, закрепляет конец подкоса в монтажнойпетле панели перекрытия. Так же закрепляется второй подкос. После этогомонтажники при помощи отвес-рейки проверяют вертикальность панели, точностьпанели регулируется поворотом сгона подкоса до необходимой степени точности.Затем панель расстроповывается.

Закончив выверку,монтажники приступают к подштопке горизонтального шва панели с тщательнымуплотнением раствора.

Монтаж панелей всоответствии со схемами в и г

Монтажники очищаютопорную поверхность от мусора и укладывают растворную постель, принимают панельи, ориентируя ее по рискам, опускают.

Отвес-рейкой производят выверку панели.Сварщик электросваркой закрепляет панель к закладным деталям блока.

Послеэлектроприхвата панель расстроповывается. Монтажники производят подштопкугоризонтального шва панели.

6. Оборудование, инструмент, приспособления, шт.:

| Башенный кран МСК-250 | 1 |

| Сварочный трансформатор ТСЩ-500 | 1 |

| Монтажная люлька Мосоргстроя | 1 |

| Шестиветвевой строп НИИСП | 1 |

| Прожекторная вышка | 1 |

| Ящик для раствора | 1 |

| Контейнер для закладных деталей | 1 |

| Деревянный разгрузочный щит | 1 |

| Инструмент сварщика (ГОСТ 2310-70) | 1 |

| Лом монтажный ЛМ-20 или M-2MA (ГОСТ 1405-72) | 2 |

| Кельма (ГОСТ 9533-71) | 4 |

| Лопата совковая (ГОСТ 3620-76) | 2 |

| Кувалда весом 2 кг (ГОСТ 11402-75) | 1 |

| Лопата штыковая (ГОСТ 3620-76) | 1 |

| Отвес типа 0-600 (ГОСТ 7948-71) | 2 |

| Пояс предохранительный | 5 |

| Защитная каска | 5 |

| Предохранительное верхолазное устройство ПВУ-2 | 2 |

7. Контроль

Соответствиепоследовательности монтажа сборных элементов ППР контролирует мастер и прораб.

Точность установкипанелей, сварку и заделку стыков контролируют мастер и прораб. Составляется актна скрытые работы.

Правильность инадежность строповки и временного закрепления панелей, состояние стропующегооборудования, контролирует мастер.

8. Состав звена, нормы и расценки

| Профессия | Разряд | К-во | Норма времени, чел.-ч. | Расценка, руб. | Основание |

| до 20 м2 | до 5 м2 | до 20 м2 | до 5 м2 |

| Монтажники | | | | | | | ЕНиР § 4-1-8 |

| M-l | V | 1 | | | | |

| М-2 | IV | 1 | 1-28 | 0-72 | 0-76 | 0-42,8 |

| Такелажник | III | 1 | | | | |

| Машинист | V | 1 | 0-32 | 0-18 | 0-22,5 | 0-12,6 |

9. Основные требования техники безопасности

До начала монтажамонтажник обязан получить от мастера указанна о порядке монтажа элементовздания.

Все монтажные работадолжны проводиться в соответствии со СНиП III-А.11-70 "Техника безопасности встроительстве".

К производству работдолжны допускаться рабочие, обеспеченные предохранительными поясами и касками.

На краю перекрытиянеобходимо установить инвентарное металлическое ограждение. Проемы в перекрытииследует закрыть временными настилами, а у лестничных клеток оградить периламивысотой в 1 м.

Запрещаетсявыполнять работы, связанные с пребыванием людей на захватке, на которой ведутсямонтажные работы.

При монтаже объемныхи доборных элементов должен быть установлен порядок обмена условными сигналами междулицами, руководящими подъемом, и машинистом крана. Все сигналы подаются толькоодним рабочим. Сигнал "стоп" может подать любой рабочий, заметившийопасность.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)