|

| ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТНО-КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

ОАО ПКТИПРОМСТРОЙ |

|

| | | УТВЕРЖДАЮ Генеральный директор, к.т.н. ____________ С.Ю. Едличка «____» ____________ 2002 г. |

| | | |

ИНСТРУКЦИЯ

ПО ТРАНСПОРТИРОВКЕ И УКЛАДКЕ

БЕТОННОЙ СМЕСИ В МОНОЛИТНЫЕ

КОНСТРУКЦИИ С ПОМОЩЬЮ

АВТОБЕТОНОСМЕСИТЕЛЕЙ И

АВТОБЕТОНОНАСОСОВ

23-02

Главный инженер

___________ А.В. Колобов

Начальник отдела

___________ Б.И. Бычковский

2002

СОДЕРЖАНИЕ

1.1 «Инструкцияпо транспортировке и укладке бетонной смеси в монолитные конструкции с помощьюавтобетоносмесителей и автобетононасосов» (далее «Инструкция») предназначенадля руководства при разработке ППР и производстве работ по возведениюмонолитных бетонных и железобетонных конструкций, выполняемых с использованиемавтобетононасосов.

1.2 Подача ираспределение бетонной смеси в монолитные конструкции с помощьюавтобетононасосов осуществляется в комплекте с необходимым количествомавтобетоносмесителей, обеспечивающих ритмичную поставку бетонной смеси наобъект.

Количество исостав машин для транспортировки и укладки бетонной смеси в конструкцииопределяются в ППР в зависимости от объема работ и конкретных условий объектастроительства.

1.3 Применениекомплекта машин эффективно при необходимости транспортировки, подачи ираспределения бетонной смеси в монолитные конструкции в значительных объемах ипри интенсивном ведении бетонных работ.

Следует особоотметить возможность использования комплекта машин при подаче и распределениибетонной смеси в монолитные конструкции при реконструкции действующихпредприятий, а также в конструкции, находящиеся в условиях смонтированногокаркаса, через оконные и монтажные проемы и другие труднодоступные места.

1.4 «Инструкция»также предусматривает выполнение работ автобетононасосами при отрицательныхтемпературах наружного воздуха.

1.5 Применениеавтобетононасосов гарантирует высокое качество выполняемых работ по сооружениюмонолитных бетонных и железобетонных конструкций.

2.1 Приказом построительной организации устанавливается персональная ответственность лиц,обеспечивающих подготовку объекта к приему автобетононасоса и соблюдениетребований техники безопасности при его эксплуатации.

2.2 Строительнаяорганизация обеспечивает:

- подготовкуфронта работ с учетом принятого в ППР темпа укладки бетонной смесиавтобетононасосом;

- соблюдениетребований техники безопасности и охраны труда при работе автобетононасоса;

- подготовкурезервного фронта работ по укладке бетонной смеси, выгруженной изавтобетоносмесителей, в случае непредвиденной или аварийной остановкиавтобетононасоса;

- своевременноеоформление необходимой документации для получения с заводов бетонной смеси сзаданными характеристиками и в необходимых объемах;

- выделениебригады специалистов для подготовки мест стоянок автобетононасоса, оборудованиястоянок водоразборными устройствами для промывки насосов и барабановавтобетоносмесителей, установки автобетононасосов в рабочее положение, монтажаи демонтажа бетоноводов (при необходимости), устранения пробок в бетоноводах,укладки и распределения бетонной смеси в конструкциях, контроля за состояниемопалубки в процессе укладки бетонной смеси, приведения автобетононасоса втранспортное положение (количественный и квалификационный состав бригадыустанавливается в ППР);

- проведениеинструктажа на рабочем месте с членами бригады, выделенных для работы скомплектом машин;

- разработкуграфика работы членов бригады, работающих с автобетононасосами, исключающеговсякие перерывы (в т.ч. и обеденный).

2.3 В целяхповышениях эффективности использования комплекта машин при длительной их работена объекте строительная организация по согласованию с владельцем механизмоворганизует постоянное пребывание автобетононасосов на объекте и обеспечивает ихохрану.

3.1 Комплект машин по транспортировке и укладке бетонных смесей вконструкции состоит из автобетоносмесителей и автобетононасосов. Составкомплекта устанавливается проектом производства работ. Техническиехарактеристики автобетоносмесителей и автобетононасосов для их подбора присовместной работе приведены в таблицах 1, 2, 3 и 4.

3.2Автобетононасос оснащен шарнирно-сочлененной распределительной стрелой, накоторой укреплен бетоновод. С помощью этой стрелы с одной стоянкиавтобетононасоса бетон может быть подан в любую точку зоны работы.

3.3 Фактическиехарактеристики автобетононасосов оцениваются после проведения ежегодныхиспытаний по специально разработанным программам. О фактических характеристикахавтобетононасосов их владелец извещает строительные организации информационнымиписьмами.

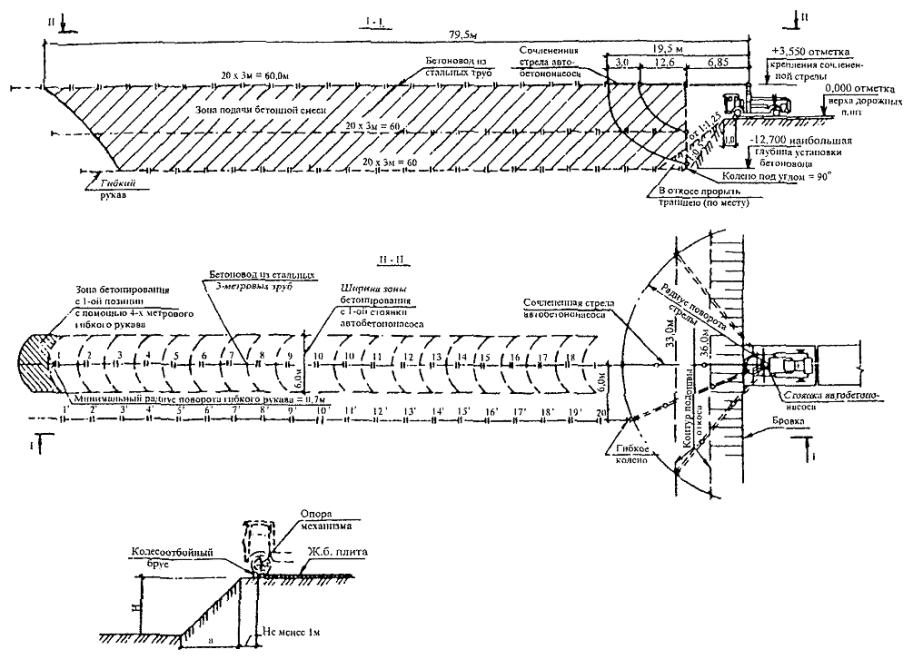

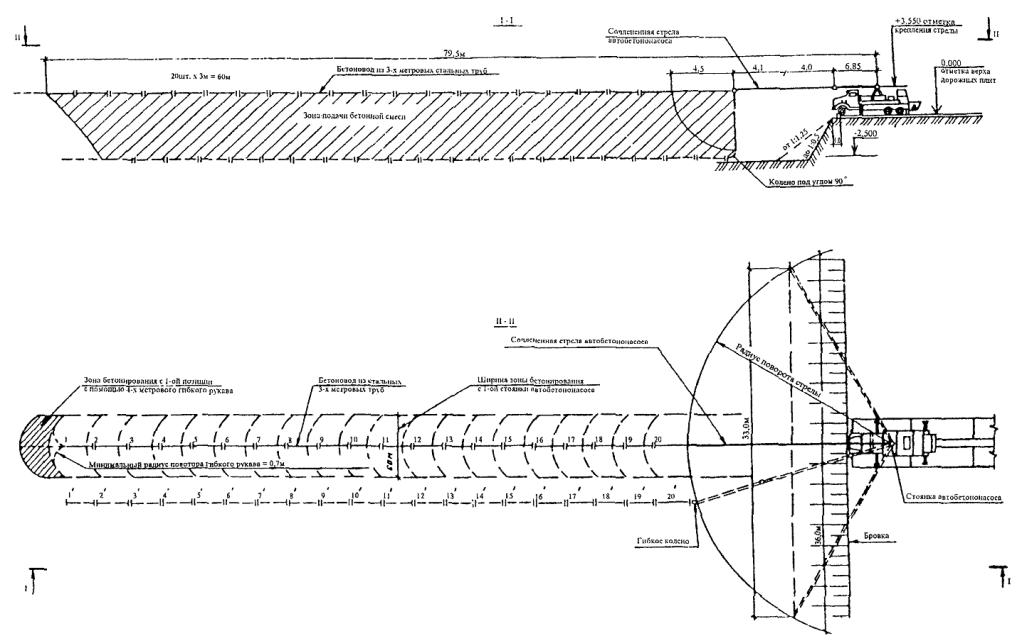

3.4 Для подачибетона на расстояние, превышающее указанное в таблицах 2, 3 и 4, монтируют стационарный бетоновод изинвентарных стальных труб на быстроразъемных соединениях. Примеры схем подачи ираспределения бетонной смеси даны на рисунках 1, 2, 3, 4, 5, 6 и 7.

Более подробнохарактеристики автобетононасосов и автобетоносмесителей даны в каталоге«Автобетононасосы и автобетоносмесители» (ОАО ПКТИпромстрой, 2001 г.).

Таблица 1 - Основные техническиехарактеристики автобетоносмесителей

| Показатель | Автобетоносмесители |

| СБ-92 А-1 | СБ-92 В-1 | СБ-92 В-2 | СБ-92 В-4 | СБ-159А | СБ-159Б |

| 1 Геометрический объем смесительного барабана, м3 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 2 Емкость смесительного барабана по выходу готовой бетонной смеси, м3 (при объемной массе смеси, т/м3 | 4 (2,25) | 4 (2,25) | 5 (1,95) | 5 (1,95) | 4,5 (2) | 4...5 (2,2) | 4,5...5 (2,1) |

| 3 Полезная грузоподъемность по бетонной смеси, т | 9,65 | 9,65 | 9,65 | 9,65 | 9,65 | 9,6...9,65 | 9,3 |

| 4 Время перемешивания, мин. | 15...20 | 15...20 | 15...20 | 15...20 | 6,5...14 | 15...20 | 15...20 |

| 5 Темп выгрузки, м3/мин | 0,5...2 | 0,5...2 | 0,5...2 | 1 | 0,5...2 | 0,5...2 | 0,5...2 |

| 6 Высота, м: загрузки | 3,55 | 3,68 | 3,6 | 3,62 | 3,6 | 3,6 | 3,6 |

| разгрузки (наибольшая) | 1,43 | 1,65 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 |

| 7 Базовый автомобиль | КАМАЗ-55111 | КРАЗ-258Б1 | КАМАЗ-55111 | КАМАЗ-55111 | ЗИЛ-133Д4 | КАМАЗ-55111 | КАМАЗ-55111 |

| 8 Масса загруженного бетоном автобетоносмесителя, т | 19,15 | 19,15 | 19,15 | 19,15 | 18,625 | 19,15 | 18,9 |

| 9 Размеры машины в транспортном положении, м: длина | 7,05 | 8,03 | 7,34 | 7,5 | 8,4 | 8,0 | 7,6 |

| ширина | 2,5 | 2,65 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| высота | 3,6 | 3,68 | 3,6 | 3,62 | 3,6 | 3,6 | 3,6 |

| Показатель | Автобетоносмесители |

| СБ-172-1 | СБ-211 | СБ-214 | СБ-230 | СБ-234 | СБ-239 | 581470 |

| 1 Геометрический объем смесительного барабана, м3 | 10 | 14 | 10 | 7,5 | 14 | 14 | 12 |

| 2 Емкость смесительного барабана по выходу готовой бетонной смеси, м3 (при объемной массе смеси, т/м3) | 5,4...5,9 (2...2,15) | 8 (2) | 5...6 (2...2,4) | 4 (1,63) | 8 (2,1) | 8 (1,8) | 7 (1,8) |

| 3 Полезная грузоподъемность по бетонной смеси, т | 11,62 | 16 | 12 | 6,5 | 14,4 | 14,4 | 13,25 |

| 4 Время перемешивания, мин. | 15...20 | 15...20 | 15...20 | 15...20 | 15...20 | 15...20 | 15...20 |

| 5 Темп выгрузки, м3/мин | 0,5...2 | 0,5...2 | 0,5...2 | 0,5...2 | 0,5...2 | 0,5...2,2 | 0,5...2,2 |

| 6 Высота, м: загрузки | 3,6 | 3,6 | 3,6 | 3,6 | 3,7 | 3,7 | 3,7 |

| разгрузки (наибольшая) | 2,2 | 1,65 | 1,65 | 1,43 | 2,2 | 2,2 | 2,2 |

| 7 Базовый автомобиль | КАМАЗ-55111 | КАМАЗ-54112 | КАМАЗ-5410 | МАЗ-5337 | МЗКТ-69237 | КАМАЗ-6540 | КАМАЗ-53229 |

| 8 Масса загруженного бетоном автобетоносмесителя, т | 22,2 | 32,59 | 24,8 | 16 | 30 | 27,6 | 20 |

| 9 Размеры машины в транспортном положении, м: длина | 7,6 | 11,8 | 10,45 | 7,8 | 9,5 | 9,5 | 9 |

| ширина | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| высота | 3,6 | 3,6 | 3,6 | 3,6 | 3,8 | 3,5 | 3,7 |

| Показатель | Автобетоносмесители |

| АБС-03 | АБС-4 | АБС-5 | АБС-6 |

| 1 Геометрический объем смесительного барабана, м3 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| 2 Емкость смесительного барабана по выходу готовой бетонной смеси, м3 (при объемной массе смеси, т/м3) | 5 и 6 (2,2 и 1,83) | 3,6 - 4 (2,4) | 4,9 - 5 (2,4) | 5,7 - 6 (2,4) | 5,2 - 6 (2,4) | 5,1 - 6 (2,4) | 4,9 - 6 (2,4) |

| 3 Полезная грузоподъемность по бетонной смеси, т | 11 | 8,64 | 11,76 | 13,68 | 12,48 | 12,24 | 11,76 |

| 4 Время перемешивания, мин. | 25...30 | 15...20 | 15...20 | До 20 | До 20 | До 20 | До 20 |

| 5 Темп выгрузки, м3/мин | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 6 Высота, м: загрузки | 3,56 | 3,5 | 3,5 | 3,51 | 3,64 | 3,51 | 3,6 |

| разгрузки (наибольшая) | 1,65 | 1,65 | 1,43 | 1,2 | 1,22 | 1,2 | 1,2 |

| 7 Базовый автомобиль | КАМАЗ-53213 | МАЗ-5337 | КАМАЗ-55111-070 55111А, С | КАМАЗ-65115 | КРАЗ-65101-207 (101, 100, 200, 201) КРАЗ-250 | КАМАЗ-53229 | КАМАЗ-55111-070 55111А, С |

| 8 Масса загруженного бетоном автобетоносмесителя, т | 22 | 18 | 22,5 | 24,45 | 24 | 24 | 22,5 |

| 9 Размеры машины в транспортном положении, м: длина | 8,99 | 7,4 | 7,5 | 7,5 | 9,48 | 8,1 | 7,5 |

| ширина | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| высота | 3,56 | 3,6 | 3,6 | 3,6 | 3,64 | 3,56 | 3,6 |

| Показатель | Автобетоносмесители |

| АБС-7 | АБС-8 | АБС-9 | ТАМ2601Т26Б-БМ |

| 1 Геометрический объем смесительного барабана, м3 | 10 | 10 | 10 | 10 | 10 | 10, 12 |

| 2 Емкость смесительного барабана по выходу готовой бетонной смеси, м3 (при объемной массе смеси, т/м3) | 5,1 и 7 (2,4) | 5 и 7 (2,4) | 5,1 и 7 (2,4) | 7,9 и 8 (2,4) | 7,9 и 9 (2,4) | 6 (2,2) |

| 3 Полезная грузоподъемность по бетонной смеси, т | 12,24 | 12 | 12,24 | 18,96 | 18,96 | 14 |

| 4 Время перемешивания, мин. | До 20 | До 20 | До 20 | До 20 | До 20 | 15 - 20 |

| 5 Темп выгрузки, м3/мин | 1 | 1 - 2 | 1 - 2 | 1 - 2 | 1 - 2 | 0,5 - 2 |

| 6 Высота, м: загрузки | 3,77 | 3,68 | 3,56 | 3,96 | 3,95 | 3,55 |

| разгрузки (наибольшая) | 1,2 | 1,2 | 1,2 | 1,2 | 1,22 | 1,43 |

| 7 Базовый автомобиль | КРАЗ-250 КРАЗ-65101-207 | МАЗ-63035-040 | КАМАЗ-53229 | МЗКТ-69237 | МЗКТ-69237 | ТАМ 260 |

| 8 Масса загруженного бетоном автобетоносмесителя, т | 24 | 24,7 | 24 | 36 | 36 | 26 |

| 9 Размеры машины в транспортном положении, м: длина | 9,98 | 8,68 | 8,2 | 9,0 | 9,4 | 8,05 |

| ширина | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| высота | 3,56 | 3,6 | 3,6 | 3,6 | 3,6 | 3,55 |

| | | | | | | | | | | | |

Таблица 2 -Основные технические характеристики автобетононасосов отечественногопроизводства

| № п/п | Показатель | Автобетононасосы |

| СБ-126Б (СБ-126Б-1) | СБ-170-1 (СБ-170-1А) |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 65 | 65 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 6 | 32 |

| 3 | Тип качающего узла | Поршневой | Поршневой |

| 4 | Количество секций стрелы | 3 | 3 |

| 5 | Наибольшая высота подачи бетонной смеси со стрелы, м | 21 | 22 |

| 6 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 18 | 18 (21,5) |

| 7 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 9 | 9 (10) |

| 8 | Размеры машины в транспортном положении, м: длина | 10 | 10 (11) |

|

| ширина | 2,5 | 2,5 |

|

| высота | 3,8 | 3,8 |

| 9 | Масса автобетононасоса в транспортном положении, т | 17 (19,1) | 16,5 (18,5) |

| 10 | Высота загрузки, м | 1,4 | 1,45 |

| 11 | Базовый автомобиль | КАМАЗ-53213 | КАМАЗ-53213 |

Таблица 3 -Основные характеристики автобетононасосов фирмы PUTZMEISTER

| № п/п | Показатель | Автобетононасосы |

| BRF 22.09 ЕМ | BRF 24.08 | BRF 28.09 ЕМ | BQF 24.08 | BQF 28.08 |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 90 | 87 | 90 | 80 | 80 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 7,1 | 5,4 | 7,1 | 2,5 | 2,5 |

| 3 | Тип качающего узла | Поршневой | Поршневой | Поршневой | Роторно-шланговый | Роторно-шланговый |

| 4 | Тип распределительной стрелы | М 22/19 | М 24-TRD | M 28-3-R-TRS45 | М 24-TRD | M 28-3-R-TRS45 |

| 5 | Количество секций стрелы | 3 | 4 | 3 | 4 | 3 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 22,3 | 23,2 | 27,3 | 23,2 | 27,3 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 18,8 | 19,6 | 23,7 | 19,6 | 23,7 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 11,8 | 14,6 | 16,2 | 14,6 | 16,2 |

| 9 | Размеры машины в транспортном положении, м: длина | 9,1 | 8,615 | 10,837 | 8,615 | 10,837 | 12,556 |

|

| ширина | 2,5 | 2,5 | 2,5 | 2,5 | 2,48 | 2,65 |

|

| высота | 3,6 | 3,82 | 3,85 | 3,82 | 3,85 | 3,78 |

| 10 | Масса автобетононасоса, т | 18,2 | 17,84 | 19,3 | 17,84 | 19,3 | 21,72 |

| 11 | Высота загрузки, м | 1,35 | 1,35 | 1,35 | 1,35 | 1,35 | 1,25 |

| 12 | Модель базового автомобиля* | MB 1824 | MB 1824 | MB 2024 | MB 1824 | MB 2024 | КРАЗ-250К |

| * MB - «Мерседес-Бенц» |

Продолжениетаблицы 3

| № п/п | Показатель | Автобетононасосы |

| BRF 32.09 ЕМ | BRF 36.09 | BRF 43.09 |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 90 | 90 | 90 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 7,1 | 7,1 | 7,1 |

| 3 | Тип качающего узла | Поршневой | Поршневой | Поршневой |

| 4 | Тип распределительной стрелы | М 32-TRS | М 36-TRS65 | М 43-IR104 |

| 5 | Количество секций стрелы | 4 | 4 | 4 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 32,6 | 35,7 | 42,1 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 29 | 32,1 | 38,6 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 22,5 | 24,3 | 29,2 |

| 9 | Размеры машины в транспортном положении, м: длина | 10,11 | 11,606 | 11,16 | 13,729 |

|

| ширина | 2,48 | 2,65 | 2,5 | 2,5 |

|

| высота | 3,93 | 3,9 | 3,9 | 3,97 |

| 10 | Масса автобетононасоса, т | 25 | 22,86 | 26,3 | 33,89 |

| 11 | Высота загрузки, м | 1,35 | 1,33 | 1,4 | 1,4 |

| 12 | Модель базового автомобиля* | MB 2631/41 | КРАЗ-250К | MB 2631 | MB 3538 |

| * MB - «Мерседес-Бенц» |

Таблица 4 - Основные технические характеристикиавтобетононасосов фирмы «SCHWING»

| № п/п | Показатель | Автобетононасосы |

| BPL 500 HDR | BPL 580 | BPL 600 HD | BPL 601 HD |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 45 | 55 | 60 | 66 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 13,3 | 5,5 | 7 | 7 |

| 3 | Тип качающего узла | Поршневой | Поршневой | Поршневой | Поршневой |

| 4 | Тип распределительной стрелы | KVM 24-4Н | KVM 23 | KVM 31/27 | KVM 23 | KVM 28 | KVM 36 |

| 5 | Количество секций стрелы | 4 | 3 | 3 | 3 | 3 | 4 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 23,1 | 21 или 23 | 30,75 | 21 или 23 | 28 или 29 | 36 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 19,5 | 17,55 или 19,55 | 27 | 17,55 или 19,55 | 24 или 25 | 32 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 13 | 12,4 или 14,4 | 19,5 | 12,4 или 14,4 | 17 или 18,2 | 24,5 |

| 9 | Размеры машины в транспортном положении, м: | 10,55 |

|

|

|

|

|

|

| длина | 9,33 | 9,99 | 11,5 | 9,99 | 11,5 | 11,5 |

| ширина | 2,48 | 2,44 | 2,44 | 2,44 | 2,44 | 2,48 | 2,48 |

| высота | 3,86 | 3,705 | 3,72 | 3,85 | 3,72 | 3,85 | 3,85 |

| 10 | Масса автобетононасоса, т | 26 | 16,7 | 16,79 | 22,43 | 16,79 | 22 | 26,3 |

| 11 | Высота загрузки, м | 1,26 | 1,26 | 1,35 | 1,4 | 1,35 | 1,4 | 1,4 |

| 12 | Модель базового автомобиля* | MB 2631 | DB 1722 | MB 1619 | MB 2224 | MB 1619 | MB 2219 | MAN 26-240 |

| * МВ - «Мерседес-Бенц»; DB - «Даймлер-Бенц» |

Продолжениетаблицы 4

| № п/п | Показатель | Автобетононасосы |

| BPL 700 HDR | BPL 800 HD | BPL 801 |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 72 | 80 | 82 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 13,3 | 5,7 | 5,7 |

| 3 | Тип качающего узла | Поршневой | Поршневой | Поршневой |

| 4 | Тип распределительной стрелы | KVM 24-4H | KVM 31/27 | KVM 23 | KVM 28 | KVM 36 |

| 5 | Количество секций стрелы | 4 | 3 | 3 | 3 | 4 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 23,1 | 30,75 | 21 или 23 | 28 или 29 | 36 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 19,5 | 27 | 17,55 или 19,55 | 24 или 25 | 32 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 13 | 19,5 | 12,4 или 14,4 | 17 или 18,2 | 24,5 |

| 9 | Размеры машины в транспортном положении, м: |

|

|

|

|

|

|

| длина | 10,55 | 9,33 | 11,5 | 9,99 | 11,5 | 11,5 |

| ширина | 2,48 | 2,44 | 2,44 | 2,44 | 2,48 | 2,48 |

| высота | 3,86 | 3,705 | 3,85 | 3,72 | 3,85 | 3,85 |

| 10 | Масса автобетононасоса, т | 26 | 16,7 | 22,4 | 16,79 | 22 | 26,3 |

| 11 | Высота загрузки, м | 1,26 | 1,26 | 1,4 | 1,35 | 1,4 | 1,4 |

| 12 | Модель базового автомобиля* | MB 2631 | DB 1722 | MB 2224 | MB 1619 | MB 2219 | MAN 26-240 |

| * МВ - «Мерседес-Бенц»; DB - «Даймлер-Бенц» |

Продолжениетаблицы 4

| № п/п | Показатель | Автобетононасосы |

| BRL 900 HDR |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 90 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 10,8 |

| 3 | Тип качающего узла | Поршневой |

| 4 | Тип распределительной стрелы | KVM 24-4H | KVM 25/22 | KVM 26-4 | KVM 28X | KVM 31/27 | KVM 32XL | KVM 42 |

| 5 | Количество секций стрелы | 4 | 3 | 3 | 4 | 3 | 3 | 4 | 4 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 23,1 | 25,1 | 25,8 | 25,8 | 27,7 | 30,75 | 32,6 | 41,75 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 19,5 | 21,5 | 22,1 | 22,1 | 24 | 27 | 29,05 | 38,05 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 13 | 15 | 17 | 17 | 16,8 | 19,5 | 21 | 27,8 |

| 9 | Размеры машины в транспортном положении, м: | 10,55 | 8,33 |

|

|

|

|

|

|

|

|

| длина | 9,99 | 8,636 | 8,636 | 10,84 | 11,5 | 10,365 | 12,935 |

|

| ширина | 2,48 | 3,86 | 2,44 | 2,48 | 2,48 | 2,48 | 2,44 | 2,48 | 2,48 |

|

| высота | 2,44 | 3,705 | 3,72 | 3,65 | 3,65 | 3,66 | 3,85 | 3,77 | 3,93 |

| 10 | Масса автобетононасоса, т | 26 | 16,7 | 16,79 | 18,2 | 18,2 | 18,2 | 22,43 | 26,1 | 35,7 |

| 11 | Высота загрузки, м | 1,26 | 1,26 | 1,35 | 1,35 | 1,35 | 1,3 | 1,4 | 1,3 | 1,45 |

| 12 | Модель базового автомобиля* | MB 2631 | DB 1722 | MB 1619 | MB 1827 | MB 1827 | MB 1827 | MB 2224 | MB 2631 | MB 3328 |

| * МВ - «Мерседес-Бенц»; DB - «Даймлер-Бенц» |

Продолжениетаблицы 4

| № п/п | Показатель | Автобетононасосы |

| BPL 1000HD | BPL 1001 HD |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 110 | 104 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 6,5 | 7 |

| 3 | Тип качающего узла | Поршневой | Поршневой |

| 4 | Тип распределительной стрелы | KVM 31/27 | KVM 23 | KVM 28 | KVM 36 |

| 5 | Количество секций стрелы | 3 | 3 | 3 | 4 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 30,75 | 21 или 23 | 28 или 29 | 36 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 27 | 17,55 или 19,55 | 24 или 25 | 32 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 19,5 | 12,4 или 14,4 | 17 или 18,2 | 24,5 |

| 9 | Размеры машины в транспортном положении, м: | 11,5 |

|

|

|

|

| длина | 9,99 | 11,5 | 11,5 |

|

| ширина | 2,44 | 2,44 | 2,48 | 2,48 |

|

| высота | 3,85 | 3,72 | 3,85 | 3,85 |

| 10 | Масса автобетононасоса, т | 22,43 | 16,79 | 22 | 26,3 |

| 11 | Высота загрузки, м | 1,4 | 1,35 | 1,4 | 1,4 |

| 12 | Модель базового автомобиля* | MB 2224 | MB 1619 | MB 2219 | MAN 26-240 |

| * MB - «Мерседес-Бенц» |

Продолжениетаблицы 4

| № п/п | Показатель | Автобетононасосы |

| 1200 HDR | 1201 HDR |

| 1 | Наибольшая подача бетонной смеси на выходе из распределительного устройства, м3/ч | 150 | 116 |

| 2 | Наибольшее давление нагнетания бетонной смеси, МПа | 9,5 | 7 |

| 3 | Тип качающего узла | Поршневой | Поршневой |

| 4 | Тип распределительной стрелы | KVM 26-4 | KVM 28 X | KVM 32 XL | KVM 42 | KVM 52 | KVM 25/22 | KVM 31/27 |

| 5 | Количество секций стрелы | 4 | 3 | 4 | 4 | 4 | 3 | 3 |

| 6 | Наибольшая высота подачи бетонной смеси со стрелы, м | 25,8 | 27,7 | 32,6 | 41,75 | 51,2 | 25,1 | 30,75 |

| 7 | Наибольшая дальность подачи бетонной смеси со стрелы, м | 22,1 | 24 | 29,05 | 38,05 | 48 | 21,5 | 27 |

| 8 | Наибольшая глубина подачи бетонной смеси со стрелы, м | 17 | 16,8 | 21 | 27,8 | 38,9 | 15 | 19,5 |

| 9 | Размеры машины в транспортном положении, м: |

|

|

|

|

|

|

|

|

| длина | 8,636 | 10,84 | 10,365 | 12,935 | 13,345 | 9,99 | 11,5 |

|

| ширина | 2,48 | 2,48 | 2,48 | 2,48 | 2,5 | 2,44 | 2,44 |

|

| высота | 3,65 | 3,66 | 3,77 | 3,93 | 3,95 | 3,72 | 3,85 |

| 10 | Масса автобетононасоса, т | 18,2 | 18,2 | 26,1 | 35,7 | 45 | 16,79 | 22,43 |

| 11 | Высота загрузки, м | 1,35 | 1,3 | 1,3 | 1,45 | 1,4 | 1,35 | 1,4 |

| 12 | Модель базового автомобиля* | MB 1827 | MB 1827 | MB 2631 | МВ 3328 | МВ 3336 | MB 1619 | MB 2224 |

| * МВ - «Мерседес-Бенц» |

Рисунок 1 - Рабочая зона распределительнойстрелы автобетононасоса СБ-170-1 (170-1А) в вертикальной плоскости

Рисунок 2 -Рабочая зона распределительной стрелы М 32-TRS автобетононасоса фирмы PUTZMEISTER BRF 32.09 ЕМ в вертикальной плоскости

Рисунок 3 - Рабочая зона распределительнойстрелы М 36-TRS65автобетононасоса фирмы PUTZMEISTER BRF 36.09 в вертикальной плоскости

Рисунок 4 -Рабочая зона распределительной стрелы М 283-R-TRS45 автобетононасоса фирмы PUTZMEISTER BQF 28.08 в вертикальной плоскости

Рисунок 5 - Рабочая зона распределительнойстрелы KVM 28автобетононасоса фирмы SCHWING BPL 601 HD в вертикальной плоскости

Рисунок 6 - Рабочая зона распределительнойстрелы KVM 31/27автобетононасоса фирмы SCHWING BPL 600 HD в вертикальной плоскости

Рисунок 7 - Рабочая зона распределительной стрелы KVM 36 автобетононасоса фирмы SCHWING BPL 601 HD в вертикальной плоскости

4.1 Подача ираспределение бетонной смеси по бетоноводу стрелы осуществляется только приустойчивом положении автобетононасоса.

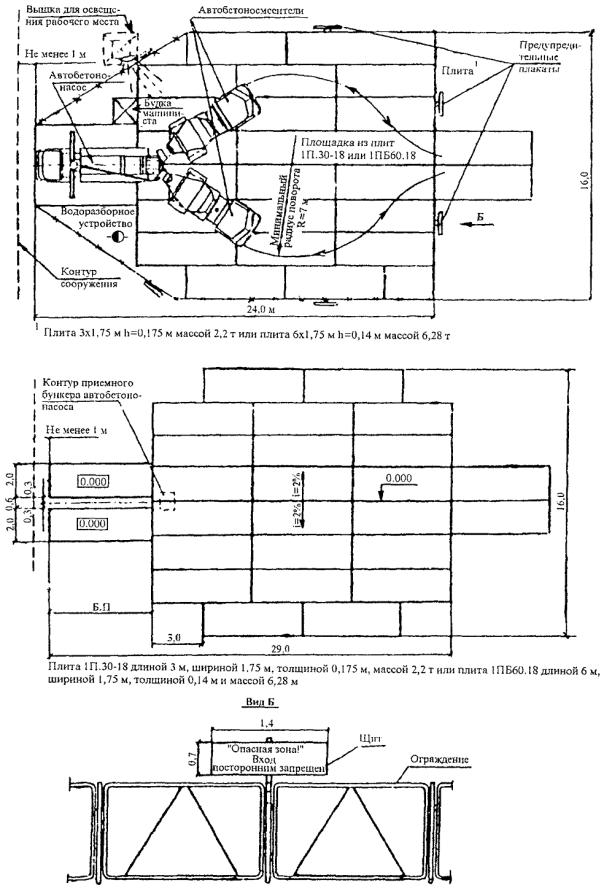

4.2 Места стояноки маршрут передвижения автобетононасосов и автобетоносмесителей на строительнойплощадке устраиваются в соответствии с проектом производства работ из дорожныхплит, уложенных по горизонтально выровненной поверхности.

4.3 Размерплощадки должен обеспечивать маневрирование автобетононасоса, размещение на нейне менее двух автобетоносмесителей и автобетононасоса согласно приложению А.

4.4 Установкаавтобетононасоса на рабочей площадке разрешается при условии:

- обеспечениягоризонтальности площадки для автобетононасоса;

- заготовкиподкладок под аутригеры;

- заготовкицемента и воды для затворения цементного теста (для пусковой смеси);

- заготовкипыжей для прочистки бетоноводов;

- подготовкирезервных мест для приема бетонной смеси из автобетоносмесителей.

4.5 Принципдействия распределительных стрел автобетононасосов основан на гидравлическойсистеме управления.

4.6 Стрелытрех-, четырехсекционные, складываются в транспортное положение. Каждая изсекций стрелы имеет заменяемую транспортирующую трубу, эти трубы соединены другс другом в местах перегиба стрелы специальными отводами, как показано нарисунке 8.

Рисунок 8 -Сочленения секций стрелы

4.7 Для обеспечениянормальной работы распределительных стрел автобетононасосов необходимыследующие мероприятия:

- установкаавтобетононасоса на подготовленную в соответствии с ППР площадку;

- установка ификсация опорных стрел (аутригеров);

- включениегидравлической системы и развертывание распределительной стрелы;

- проверкаработоспособности;

- перемещениераспределительной стрелы к месту бетонирования или к месту подключениястационарного бетоновода.

4.8 В случаях,когда подача и распределение бетонной смеси в конструкции с помощью стрелыавтобетононасоса невозможны, устраивают бетоноводы из бесшовных металлическихтруб. При этом прокладку бетоноводов рекомендуется осуществлять из инвентарныхметаллических труб в сочетании с бетоноводом стрелы автобетононасоса. Пределыподачи и распределения бетонной смеси в конструкции с помощью стрелыавтобетононасоса приведены в таблицах 2,3 и 4, а в сочетании с комплектом металлических труб - вприложениях Б, В и Г.

Концевые участкибетоноводов должны выполняться только из резинотканевых распределительныхшлангов, входящих в комплект автобетононасоса.

В связи сбольшой массой труб, заполненных бетонной смесью, горизонтальный участокбетоновода должен монтироваться на прочных опорах (подкладки, козлы, подмости,леса, выдвижные трубчатые стойки и т.п.), исключающие провисание труб.Расстояние между опорами не должно превышать 2,5 - 3 м.

На вертикальныхучастках бетоновода каждое звено трубопровода необходимо закреплять. Воизбежание разрыва соединений запрещается закреплять или укладывать накакие-либо опоры верхнее и нижнее колена стояка бетоновода.

Звеньятрубопровода должны стыковаться на быстроразъемных инвентарных соединениях,обладающих прочностью и герметичностью, и при этом особое внимание должноуделяться устранению дефектов (трещин, отверстий и т.д.). Неплотности всоединении повышают опасность возникновения пробок.

Прибетонировании конструкций, расположенных ниже уровня стоянки автобетононасоса,в наклонной части бетоновода, имеющего большую протяженность, рекомендуетсявстраивать колена или подпорные отводы, препятствующие отрыву бетонной смеси ирасслоению ее на наклонном участке.

Углы поворотовтрассы бетоноводов из металлических труб могут выполняться из инвентарныхметаллических отводов или из гибких резинотканевых шлангов.

Использованиерезинотканевых шлангов позволяет выполнить поворот трассы на любой угол от 0 до90° при прохождении трассы по труднодоступным участкам и при пересеченииразличных преград.

Собирать,разбирать, промывать и хранить трубы бетоновода следует в соответствии стехнологическими требованиями.

Трубыбетоноводов следует окрашивать светлой краской, способной отражать тепло, а вжаркий период укрывать влажными матами, мешковиной и т.п.

5.1 Бетоннаясмесь, предназначенная для перекачки по трубопроводам, должна подбиратьсярасчетно-экспериментальным путем. Гранулометрический состав, пластичность иоднородность смеси должна обеспечивать проектные характеристики бетонаконструкции (прочность, водонепроницаемость, морозостойкость и т.д.).

Состав бетоннойсмеси с учетом ее удобоукладываемости определяется строительной лабораторией.

5.2 Работаавтобетононасосов показала, что бетонные смеси должны готовиться только напортландцементе с нормальным или замедленным сроками схватывания, повозможности смеси должны быть пластифицированными. Минимальный расход цементабез добавок должен составлять не менее 300 кг/м3 при классе бетонаВ20.

5.3 В качествекрупного заполнителя лучше применять гравий. Использование щебня ухудшаетперемещение бетонной смеси по трубопроводу и приводит к ускоренному износубетононасоса. Рекомендуемый размер крупного заполнителя не должен превышать 20мм, если другие требования не указаны в паспорте механизма.

5.4 При выборекрупного заполнителя необходимо учитывать его абсорбирующую способностьбетонная смесь, изготовленная на известковом щебне, обладает меньшейподвижностью и удобоперекачиваемостью, чем бетонная смесь, приготовленная нащебне твердых пород при равных расходах цемента и воды.

5.5 Количествопылевидной части песка крупностью до 0,15 мм рекомендуется доводить до 5 %, амелкого песка крупностью до 0,3 мм - в пределах 20 % от общей массы песка.Добавление в бетонную смесь пылевидного и мелкого песка сверх указанногоколичества может привести к образованию пробок в бетоноводе из-за отощаниясмеси.

5.6 Бетонныесмеси должны содержать от 32 до 45 % мелких (песчаная мелочь и пылевидныечастицы) и крупных заполнителей - гравий до 55 % или щебень до 60 - 65 % повесу от их общего количества.

5.7 В составбетонной смеси с крупным заполнителем должно входить такое количествоцементного теста, микронаполнителей и растворной составляющей, при котором нетолько заполнялись бы пустоты в песке, щебне (гравии) и обволакивались зерна,но и обеспечивалась бы их некоторая раздвижка.

5.8 Расчетудобоукладываемости бетонной смеси по трубопроводам должен выполняться в такойпоследовательности:

а) определитьобъем компонентов бетонной смеси по следующим формулам:

1.VT = Vц + Вц - объем цементного теста, л;

где Вц = В - 0,01 [П+ Щ (Г)] - объем воды, необходимой дляобразования коллоидной пленки на частицах цемента при его затворении, л;

2. Vp = VТ + Vn - объем цементного раствора;

3. VБ = Vp + Vщ(г) - объем бетонной смеси, л;

где Vц; Vп, Vщ(г); В - объем соответственно цемента, песка, щебня(гравия) и воды, л;

Ц; П; Щ(Г) -масса соответственно цемента,песка, щебня (гравия), кг.

Нормальная густота цементного тестаизменяется в пределах К = 0,19 - 0,33

Пn - коэффициент пустотности песка;

Пщ/г - коэффициент пустотности щебня (гравия);

б) определить количественные икачественные параметры удобоукладываемости бетонной смеси:

где  - водоцементноеотношение цементного теста;

- водоцементноеотношение цементного теста;

Хц - содержание воды в цементе;

Хn - степень заполнения пустот в пескецементным тестом;

Хщ - степень заполнения пустот в щебне (гравии)цементным раствором.

Между Хц; Хп; Хщ(г)существуют зависимости, определяющие пригодность растворных и бетонныхсмесей для подачи по трубам.

Для транспортабельных бетонных смесейнеобходимо, чтобы значения Хц; Хп; Хщ(г) пересекалисьвнутри многоугольников:

I - взаимосвязь величин Хц и Хп смесей, пригодных для подачи потрубопроводам (многоугольник АБВГДЕ соответствует значениям Хц и Хп при установившемся движении; А¢БВГД¢Е¢ - принеустановившемся движении);

II - взаимосвязь величин Хщ(г) и Хп бетонных смесей, пригодных дляподачи по трубам (а) диаметром 100 мм и (б) диаметром 150 мм

5.9 Перекачиваемостьбетонных смесей может быть улучшена за счет применения пластифицирующихдобавок. Рекомендуется применять следующие добавки:

-суперпластификаторы С-3, МФ-АР, 10-03, 40-03, 50-03;

- пластификаторыНИП-20, СДБ, ЛСТМ-2, ННКОД и др.

Более подробноэтот вопрос дан в работе ОАО ПКТИпромстрой «Рекомендации по применениюспециальных химических добавок для управления физико-механическими итехнологическими свойствами бетонов и растворов».

5.10 Основныехарактеристики и ориентировочные составы бетонных смесей, пригодных длятранспортирования по трубопроводам автобетононасосами, приведены в таблицах 5 и 6.

Таблица 5 -Основные характеристики бетонных смесей

| Основные характеристики бетонных смесей | Ед. изм. | Диаметр трубопроводов, мм |

| 100 | 150 |

| Количество крупного заполнителя диаметром: 5 - 10 мм | % | 40 - 60 | 30 - 40 |

| 10 - 20 мм | % | 40 - 60 | 50 - 60 |

| 20 - 40 мм | % | - | до 10 |

Таблица 6 - Состав бетонных смесей

| Состав бетонных смесей | Ед. изм. | Диаметр трубопроводов, мм |

| 100 | 150 |

| Расход цемента | кг/м3 | 300 - 400 | 300 - 400 |

| Расход песка | кг/м3 | 730 - 1000 | 600 - 800 |

| Расход щебня (гравия) | кг/м3 | 850 - 1050 | 1000 - 1200 |

|

|

| 0,4 - 0,7 | 0,32 - 0,45 |

| Осадка стандартного конуса | см | 8 - 14 | 6 - 14 |

5.11Удобоперекачиваемость приготовленной заводом бетонной смеси оцениваетсяпредставителями лабораторий строительной организации и завода-изготовителя сучастием представителя управления механизации. По их требованию завод-изготовительобязан внести коррективы в состав бетонной смеси, однако увеличение расходацемента сверх нормативного в целях улучшения удобоперекачиваемости смесинедопустимо. При оптимальном гранулометрическом составе заполнителей расходцемента в бетонной смеси, перекачиваемой бетононасосами, не отличается отрасхода цемента, необходимого для приготовления бетонных смесей, укладываемыхдругими способами.

5.12 Высокие требования к качествубетонной смеси, перекачиваемой бетононасосами, вызывает необходимость тщательногопроизводственного контроля за соответствием бетонной смеси, поступающей настроительную площадку, заданным характеристикам (отбор проб в момент загрузкибетонной смеси в приемный бункер бетононасоса и испытания).

5.13 При испытаниях определяется подвижностьили жесткость бетонной смеси - основных факторов ее удобоукладываемости.Испытания должны проводиться в соответствии с требованиями ГОСТ 10181-2000 «Смеси бетонные.Методы испытаний».

5.14 Пробы бетонной смеси припроизводственном контроле следует отбирать:

- при отпуске товарной бетонной смеси - наместе ее приготовления при погрузке в транспортную емкость;

- при производстве работ - на местеукладки бетонной смеси.

5.15 Пробу бетонной смеси для испытанийпри подаче бетононасосами отбирают в три приема в случайные моменты времени втечение не более 10 минут.

5.16 Объем отобранной пробы долженобеспечивать не менее двух определений всех контролируемых показателей качествабетонной смеси.

5.17 Испытания бетонной смеси иизготовление контрольных образцов бетона должно быть начато не позднее чемчерез 10 минут после отбора пробы.

5.18 Температура бетонной смеси от моментаотбора пробы до момента окончания испытания не должна изменяться более чем на 5°С.

5.19 Условия хранения пробы бетонной смесипосле ее отбора до момента испытания должны исключить потерю влаги илиувлажнение.

5.20 Результаты определения качествабетонной смеси должны быть занесены в журнал, в котором указывают:

- наименование организации-изготовителясмеси;

- наименование бетонной смеси по ГОСТ 7473-94«Смеси бетонные. Технические условия»;

- наименование определяемого показателякачества;

- дату и время испытания;

- место отбора пробы;

- температуру бетонной смеси;

- результаты частных определений отдельныхпоказателей качества бетонной смеси и среднеарифметические результаты покаждому показателю.

5.11 Результаты испытаний контрольныхобразцов бетона изготовитель обязан сообщить заказчику по его требованию непозднее чем через трое суток после проведения испытания.

6.1 Бетонныесмеси с предприятия-изготовителя транспортируют только в автобетоносмесителях споследующей перекачкой в автобетононасосы.

6.2 Максимальное время транспортирования готовых бетонных смесейавтобетоносмесителями должно быть не более 2 ч.

6.3 Фактическое расстояние от завода-изготовителя до объектаустанавливается контрольным хронометражем с оформлением акта.

6.4 Дляисключения расслоения и снижения подвижности бетонной смеси во времятранспортирования к объекту рекомендуется периодическое включение и выключениебарабана автобетоносмесителя. Перед разгрузкой на стройплощадке необходимоперемешать бетонную смесь в барабане автобетоносмесителя при 10 - 12 об/мин втечение 3 мин.

6.5 Барабаныавтобетоносмесителей необходимо промывать водой после каждой перевозки бетоннойсмеси и после каждой рабочей смены. С этой целью в разрабатываемом ППР должнобыть предусмотрено водоразборное устройство с гибким шлангом и место установкиемкости для слива отходов.

Объем сливаемыхотходов зависит от типа автобетоносмесителя и составляет 200 - 350 л.

6.6 Полный циклработы автобетоносмесителя состоит из следующих операций:

- загрузкисмесителя готовой бетонной или сухой смесью и заправки бака для воды;

-транспортирование;

- подачи всмеситель необходимой порции воды при загрузке барабана сухой смесью иперемешивания или побуждения готовой бетонной смеси при транспортировании надальние расстояния;

- разгрузкибетонной смеси;

- промывкисмесителя и лотков.

6.7 Побуждениеили перемешивание бетонной смеси в пути следования разрешается на прямыхучастках дороги с твердым покрытием. Большинство автобетоносмесителей имеютпривод смесительного барабана от двигателя автомобиля, что не позволяетосуществлять перемешивание при движении в холмистой местности и горах. Однако,существуют автобетоносмесители (например СБ-92В-2, СБ-172-1 с приводомсмесительного барабана от автономного двигателя), рекомендуемые дляэксплуатации в таких условиях.

6.8 Высокиетребования к качеству бетонной смеси являются гарантией надежной эксплуатацииавтобетононасосов. Жесткие малоподвижные бетонные смеси, а также литыенесвязные для перекачивания по трубопроводам не пригодны, так как в этихслучаях в трубопроводах могут образовываться пробки. При перекачиваниималоподвижных смесей пробки образовываются за счет сопротивления перемещению(трение), превышающего величину давления, развиваемого бетононасосом, при перемещении смесей литых- в результате их расслаивания. Кроме того, литой бетон не можеттранспортироваться по вертикали (он одинаково легко течет как в направленииподачи, так и в обратном). Транспортировка литой смеси сопровождаетсяхарактерным треском (пульсацией) в трубопроводе, который называетсягидравлическими ударами при каждом новом продвижении массы бетона.

6.9 По истечении 120 машино-часов работыавтобетоносмесителя следует осмотреть внутреннюю полость барабана и в случаеобнаружения налипшего на лопасти или на стенки затвердевшего бетона очиститьего. При необходимости осуществить подварку или наплавку износившихся кромоклопастей смесительного барабана.

7.1 Перед эксплуатацией автобетононасосаон устанавливается на выносные опоры, проверяется работа всех механизмов, в томчисле стрелы. Стрела устанавливается в раскрытом положении или подсоединяется кстационарному бетоноводу.

7.2 Для снижения трения бетонной смеси остенки бетоновода перед запуском автобетононасоса необходимо нанести на нихсмазочный слой из цементного раствора состава 1:2 (1 часть - цемент, 2 - песок). Толщина слоя от2 до 5 мм, зависит от состава бетонной смеси и диаметра бетоновода.

7.3 Количество раствора, создающего к томуже полную герметичность в трубопроводе, зависит от длины бетоновода и отподвижности бетонной смеси. В среднем на каждый метр бетоновода требуется:

0,006 м3 - для бетоноводадиаметром 150 мм;

0,005 м3 - для бетоноводадиаметром 125 мм;

0,004 м3 - для бетоноводадиаметром 100 мм.

Фактический объем раствора, необходимыйдля смазки бетоновода, в зависимости от его длины, диаметра и расположения(вертикальное, наклонное, горизонтальное), а также от подвижности бетоннойсмеси уточняется опытным путем.

7.4 Раствор можно приготовить вавтобетоносмесителе или в бункере автобетононасоса.

Например, приготовление цементногораствора состава 1:2 в объеме, необходимом для смазки внутренней поверхности 50м бетоновода диаметром 150 мм (0,006´50 = 0,3 м3), будет осуществлятьсяв бункере автобетононасоса.

Приводоцементном отношении В/Ц = 0,45 на 0,3 м3 раствора потребуется 87кг цемента, 174 кг песка и 39 л воды.

Приготовлениецементного раствора в бункере автобетононасоса осуществляется в такойпоследовательности:

- засыпать вбункер 40 кг песка и 40 кг цемента (водоцементное отношение раствора не должнопревышать величины В/Ц = 0,45);

- постепеннодобавить воду в правую часть бункера, а затем включить мешалку на вращение вобратном направлении. Перемешивать до тех пор, пока не образуется жидкийсостав;

- добавить 47 кгцемента, постоянно добавляя воду;

- оставшиеся 134кг песка добавлять в бункер постепенно, постоянно перемешивая до тех пор, покапесок не распределится в смеси равномерно, смесь необходимо поддерживать вжидком состоянии;

- передперекачиванием бетонной смеси необходимо изменить направление вращения мешалки,чтобы раствор переместился в горловину бункера;

- одновременно сподачей бетонной смеси из автобетоносмесителя в воронку автобетононасосапроизвести его запуск;

- цементныйраствор прокачивается впереди бетонной смеси между двумя пыжами.

7.5 Дляувеличения пластичности бетонной смеси, доставленной первымавтобетоносмесителем, необходимо добавить около 10 % цемента сверхпредусмотренного расчетом.

7.6 Нерекомендуется добавлять воду в бетонную смесь. При добавлении 10 л воды на 1 мсмеси прочность бетона снижается на 7 - 8 %.

О любыхотклонениях в качественных характеристиках бетонных смесей от заданныхнеобходимо немедленно сообщать на бетонный завод.

7.7 В приемномбункере следует установить откидную решетку, чтобы исключить попадание в насосинородных предметов и крупных частиц заполнителя (размером более допустимого)согласно приложению Д.

7.8 При перекачкеприемная воронка автобетононасоса должна быть заполнена бетонной смесью, этопредотвращает попадание воздуха в рабочую камеру насоса.

7.9 В течениесмены должна быть обеспечена непрерывная перекачка бетонной смеси. Случайныеили организационные перерывы в работе автобетононасоса (например, демонтажзвена трубопровода) не должны превышать 15 - 20 мин. При более продолжительныхперерывах, приближающихся к срокам схватывания бетона (определяютсястроительной лабораторией), бетонную смесь следует прокачивать по замкнутомуконтуру системы бетононасос - бетоновод на стреле. При этом гибкий шланг наконце бетоновода следует крепить к приемному бункеру автобетононасоса. В случае прокачивания бетоннойсмеси по системе бетононасос - бетоновод на стреле - бетоновод из стальных трубнасос и бетоновод после перекачки необходимо освободить от бетонной смеси ипромыть всю систему.

7.10 Бетонная смесь по бетоноводу подаетсянепосредственно к месту укладки. Высота свободного падения бетонной смеси недолжна превышать указанной в СНиП 3.03.01-87 «Несущие иограждающие конструкции».

7.11 Бесперебойная работа автобетононасосапредотвращает причины, вызывающие образование пробок в бетоноводе. Пробкиобразуются, если:

- неправильно подобран состав бетоннойсмеси;

- применена расслоившаяся бетонная смесь;

- увеличено сопротивление движению смесипо бетоноводу сверх расчетного за счет вмятин на трубопроводе или остатковбетона в нем из-за плохой промывки или утечки цементного раствора в местахстыковки труб бетоновода;

- появляется вода в изгибах или на низкихучастках бетоновода;

- нагревается бетоновод в жаркую погоду.

7.12 Образование пробок в бетоноводенарушает процесс бетонирования конструкций, поэтому персонал, обслуживающийкомплект машин, должен уметь быстро обнаружить и ликвидировать их. Основнымприемом удаления пробок является переключение бетононасоса на обратный ход.Образование пробок характеризуется следующими признаками:

- золотниковая камера подвижной трубынеточно устанавливает последовательные контакты - этот признак указывает навозникновение пробки в кожухе золотниковой камеры бетонораспределителя. Еслипробку из рабочего цилиндра не удается удалить путем обратного хода, то нужнооткинуть кожух золотниковой камеры и удалить пробку. Пробку следует удалять,обесточив насос и выключив двигатель;

- внезапная остановка бетононасоса - этопризнак возникновения пробки в начале бетоновода. Бетононасос следуетнемедленно отключить из сети, снять первое звено бетоновода, удалитьуплотнившуюся смесь, а звено промыть;

- постепенное повышение давления вбетоноводе с одновременным снижением производительности насоса до нуля - этотпризнак свидетельствует о возникновении пробки в конце бетоновода. Отсоединив иочистив концевые звенья бетоновода, удаляют пробку;

- течь цементного молока в местахсоединения звеньев бетоновода указывает на вероятность образования пробки вследующем от стыка звене по направлению движения бетонной смеси;

- подрагивание трубопровода до местаобразования пробки;

- пробки часто возникают на участке,расположенном сразу же за резким поворотом бетоновода;

- пробку можно обнаружить на звук прилегком постукивании трубопровода деревянным молотком.

Звенья бетоновода после ликвидации пробкиочищают от бетонной смеси и промывают.

7.13 При работе автобетононасоса сострелой необходимо пользоваться пультом дистанционного управления. Этопозволяет машинисту находиться непосредственно у места укладки бетонной смеси иточно регулировать положение стрелы и работу автобетононасоса.

7.14 Концевой шланг с помощью специальнойручки или веревки, укрепленной на нем, направляют на место укладки бетоннойсмеси.

7.15 Бетонирование конструкций припрокладке дополнительного бетоновода из инвентарных труб следует осуществлятьметодом «на себя» от наиболее удаленной точки, постепенно демонтируя звеньябетоновода, как это показано в приложениях Г, Д.

7.16 После завершения бетонированиянеобходимо немедленно произвести очистку бетоновода от оставшейся бетоннойсмеси. Очистка может быть произведена водой под давлением.

7.17 Объем промывочной воды определяетсяиз расчета 8 л на 1 м бетоновода диаметром 100 мм, 13 л - на 1 м бетоноводадиаметром 125 мм и 18 л - на 1 м бетоновода диаметром 150 мм.

Кроме того, необходимы 200 - 300 л водыдля промывки приемной воронки и других частей автобетононасоса.

7.18 По окончании бетонирования необходимоотвести стрелу автобетононасоса от бетонируемой конструкции, тщательной промытьбетононасос и бетоноводы.

7.19 Очистка бетононасоса производится вследующей последовательности:

- снимается давление в системекратковременной работы автобетононасоса на «обратный ход» и производитсяостановка насоса;

- удаляется бетонная смесь изнагнетательного патрубка;

- закладывается в нагнетательный патрубок1 - 2 пыжа, полностью пропитанные водой;

- пыжи под давлением воды с максимальнойскоростью прогоняются по бетоноводу.

7.20 После очистки бетононасоса стреласкладывается в транспортное положение. Аутригеры убираются только при полностьюсложенной стреле, после чего автобетононасос может следовать на новое местоработы или в гараж.

7.21 Арматура гидравлической системы, узлыпереключающих устройств, детали автобетононасоса, подвергающиеся абразивномуизносу, разбираются, чистятся, проверяются на степень износа и смазываются илизаменяются через определенное количество отработанных часов, обозначенных впаспорте и инструкции по эксплуатации автобетононасоса.

8.1 Особенностью производства работ поукладке бетонной смеси при отрицательных температурах воздуха являетсянеобходимость выполнения мероприятий, обеспечивающих минимальные потери теплабетонной смеси от момента ее приготовления до укладки в опалубку конструкции, атакже обеспечение заданной температуры смеси при ее укладке.

8.2 По данным ЦНИИОМТП транспортированиебетонной смеси от смесительного узла до места укладки бетона в опалубку притемпературе наружного воздуха до минус 15 °С можно осуществлять вавтобетоносмесителях и автобетононасосами обычного (летнего) исполнения, безутепления, но с обязательной очисткой барабанов и бункеров от льда и снега.

При температуре наружного воздуха нижеминус 15 °С барабаны автобетоносмесителей, бункера автобетононасосов ибетоноводы должны быть утеплены.

8.3 Утепление может быть выполнено спомощью эффективных теплоизоляционных материалов, проложенных между барабаном,бункером и легким металлическим кожухом.

8.4 При транспортировании смесидопускается не более одной перегрузки - из автобетоносмесителя в бункербетононасоса.

Место перегрузки должно быть защищено ответра. Бункер бетононасоса следует защищать от атмосферных осадков.

8.5 При подготовке автобетононасосов кэксплуатации в зимнее время должны быть выполнены мероприятия по обеспечениюработы их основных узлов, водяной и масляной систем.

Должен быть исключен контакт наиболееуязвимых узлов автобетононасосов (транспортных и масляных цилиндров, баков дляводы и масла, трубопроводов маслогидравлической системы и т.д.) с холоднымвоздухом.

8.6 Температура бетонной смеси призагрузке в барабан автобетоносмесителя на бетонном заводе должна быть не менее10 °С, но не более 40 °С и определяется расчетным путем по формуле:

где tб.п - начальнаятемпература бетона после укладки в опалубку (определяется в зависимости отспособа выдерживания бетона), градусы;

tн.в. - температура наружного воздуха, градусы;

SDtтр - суммарное снижение температуры бетоннойсмеси при всех операциях - от приемки с завода до укладки в конструкцию;

Dtтр - относительное снижение температурыбетонной смеси на каждой операции (при транспортировании, перегрузке, укладке идр.) при перепаде между температурой наружного воздуха и температурой бетоннойсмеси в 1°.

Dtтр = Dtу´t;

t - продолжительностьукладки смеси, мин;

Dtу - снижение температуры смеси при укладке,градус на /1 градус в минуту (таблица 7).

Таблица 7 -Снижение температуры смеси при укладке

| Dtу | Толщина конструкции, мм |

| 0,03 | 60 |

| 0,018 | 100 |

| 0,012 | 150 |

| 0,09 | 200 |

| 0,007 | 300 |

| 0,005 | 400 |

| 0,004 | 500 |

| 0,003 | 700 |

8.7 В начальный момент работыавтобетононасоса температура пускового раствора и первых порций бетонной смесив объеме, достаточном для заполнения бетоновода по всех его длине, должна бытьв зависимости от температуры наружного воздуха не ниже 30 - 40 °С.

8.8 Непосредственно перед началомтранспортирования бетонной смеси трубопровод должен быть прогрет горячей водой,паром или теплым воздухом, пропускаемым по трубопроводу.

8.9 Средняя температура бетонной смеси впроцессе транспортирования по трубопроводу, включая периоды остановкибетононасоса, не должна опускаться ниже величин, обеспечивающих необходимую температурубетонной смеси, укладываемой в конструкцию.

8.10 Возможно транспортирование бетоннойсмеси с противоморозными добавками нитрата натрия NaNO2, транспортирование бетонных смесей с добавками хлористых солей недопускается во избежание интенсивной коррозии деталей бетононасоса итрубопроводов. Не допускается также применение поташа, который способствуетбыстрому загустеванию бетонной смеси.

8.11 При транспортировании бетонной смесипо неутепленному трубопроводу остановка автобетононасоса допускается не более15 мин. При более длительной остановке необходимо принять меры для удалениябетонной смеси из трубопровода. В случае утепленного трубопровода допускаетсяостановка автобетононасоса на 20 - 30 мин.

8.12 Очистку бункера автобетононасоса итрубопровода следует производить подогретой водой. После очистки оставшуюсяводу необходимо полностью удалить.

9.1 Осуществление работ поукладке бетонной смеси в конструкцию с помощью автобетононасоса без проектапроизводства работ (ППР) запрещается.

9.2 Комплект машин по укладке бетоннойсмеси состоит из автобетононасоса для подачи и распределения бетонной смеси инеобходимого по расчету количества автобетоносмесителей для транспортировкиготовой бетонной смеси.

9.3 При необходимости перекачиваниябетонной смеси на расстояния, превышающие дальность или высоту подачи однимавтобетононасосом, комплект машин может включать два автобетононасоса,устанавливаемых последовательно. При этом необходимо соблюдать следующиетребования:

- первый автобетононасос долженустанавливаться для подачи бетонной смеси в приемный бункер второгоавтобетононасоса;

- состав бетонной смеси должен приниматьсяв соответствии с требованиями, предъявленными для перекачки бетонной смесиавтобетононасосом;

- автобетононасосы должны работать сравной производительностью.

9.4 Для оценки высоты и дальности подачибетонной смеси, а также для определения интервала стоянок автобетононасосовследует пользоваться графиками по приложениям Б и В. Вграфиках предусмотрен комплект инвентарных труб (20 шт.). Для определенияинтервала стоянок автобетононасоса на графике откладывают контурные точкиразреза здания или сооружения.

9.5 Бетонную смесь необходимо доставлять вколичестве, обеспечивающем укладку 40 - 250 м3 в смену. При этомобщий объем смеси, укладываемой в конструкцию, должен составлять не менее 100 м3(для 2-сменной работы комплекта).

9.6 Выбор режима работы автобетононасосазависит от:

- вида бетонируемой конструкции;

- протяженности бетоноводов;

- способов загрузки бункеровавтобетононасосов бетонной смесью;

- организации производства работ поукладке бетонной смеси в конструкции и т.д.

Эксплуатационнаясреднесменная производительность бетононасосных установок с учетом давления вбетоноводе, а также факторов, указанных выше, может быть выражена формулой:

Пэ = ПтК1К2…К6м3 в смену,

где Пт - производительностьавтобетононасоса, указанная в паспорте (техническая) (данные таблиц 2, 3, 4);

К1 -коэффициент, учитывающий снижение производительности автобетононасоса взависимости от вида бетонируемой конструкции.

Вмалоармированных массивных конструкциях (отдельно стоящие фундаменты,фундаментные плиты значительной толщины и т.д.) подача и распределение бетоннойсмеси должны осуществляться при максимально возможной производительности бетононасоса.В густоармированных и особенно тонкостенных конструкциях, где требуется болеетщательное уплотнение и обработка поверхности забетонированной конструкции,распределение бетонной смеси должно осуществляться при минимальнойпроизводительности автобетононасоса.

Ориентировочныезначения величин коэффициента К1 приведены в таблице 8.

Таблица 8 -Ориентировочные значения величины коэффициента К1

| Вид конструкции | Значение коэффициента К1 |

| Отдельно стоящие фундаменты объемом: до 4 м3 | 0,7 |

| до 6 м3 | 0,8 |

| до 10 м3 | 0,9 |

| более 10 м3 | 0,95 |

| Стены толщиной: до 0,2 м | 0,75 (0,3) |

| до 0,5 м | 0,85 (0,4) |

| до 1,0 м | 0,95 (0,6) |

| Горизонтально-плоскостные элементы (фундаментные плиты, плиты перекрытий и т.д.) с приведенной толщиной: до 0,2 м | 0,85 (0,5) |

| до 0,5 м | 0,90 (0,6) |

| до 1,0 м | 0,95 (0,75) |

| до 1,5 м | 1,0 (1,0) |

| Примечание - В скобках приведены значения коэффициента для случая применения стационарного бетоновода. |

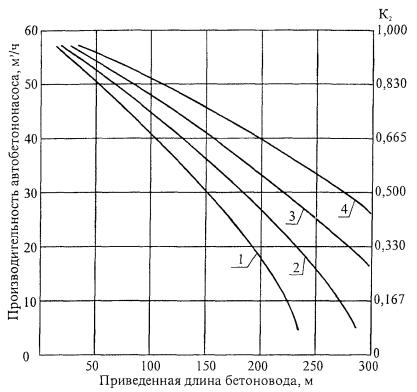

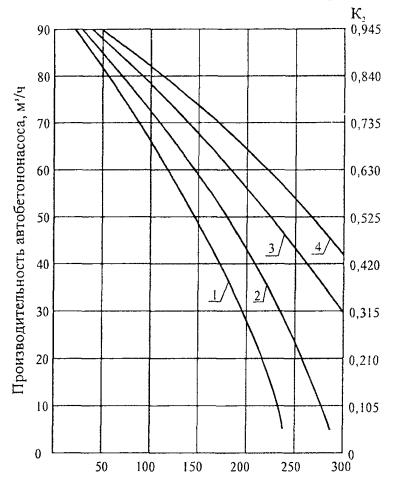

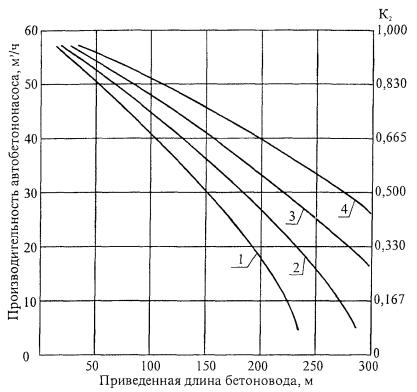

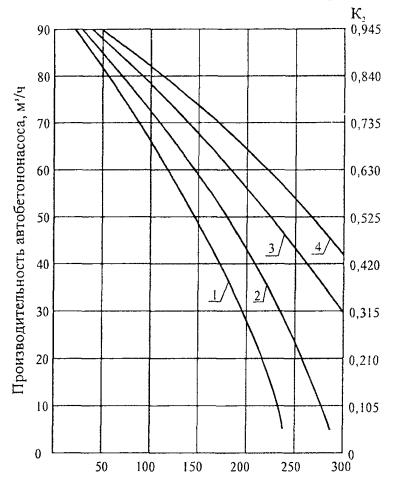

К2 -коэффициент, учитывающий снижение производительности бетононасоса в зависимостиот длины прямолинейного горизонтального участка бетоновода при соответствующейвеличине давления в нем, возникающего при перекачивании бетонной смеси.Ориентировочно этот коэффициент определяется по графикам на рисунках 9, 10, 11, 12 и 13.

К3 =0,93 - коэффициент, учитывающий потери времени на ежесменный уход забетононасосом и его техническое обслуживание;

К4 = 0,90 - коэффициент,учитывающий квалификацию машиниста (оператора) автобетононасоса;

К5 - коэффициент, учитывающийснижение производительности автобетононасоса из-за различныхорганизационно-технологических причин, определяется по формуле:

t - продолжительность бетонированияконструкций, ч, при фактической производительности бетононасоса с учетомкоэффициентов К1, К2, К3, К4, К6;

Sti - суммарная продолжительность перерывов в работе бетононасоснойустановки, связанных с перебазированием установки с одной стоянки на другую, собъекта на объект, монтажом и демонтажем бетоновода, ремонтом опалубки иарматуры и другими причинами, ч.

К6 - продолжительность смены,ч.

Примечание - Бетоновод диаметром 125 мм,подвижность бетонной смеси 4 (1), 8 (2), 12 (3), 14 (4) см.

Рисунок 9 -Изменение производительности автобетононасоса фирмы «Штеттер» модели ВР 60SK в зависимости от длины бетоновода

Примечание - Бетоновод диаметром 100 мм,подвижность бетонной смеси 4 (1), 8 (2), 12 (3), 14 (4) см.

Рисунок 10 -Изменения производительности автобетононасоса фирмы «Штеттер» модели ВР 60SK в зависимости от длины бетоновода

Примечание - Бетоновод диаметром 150 мм,подвижность бетонной смеси 4 (1), 8 (2), 12 (3), 14 (4) см.

Рисунок 11 -Изменение производительности автобетононасоса фирмы «Томсен» модели 875 взависимости от длины бетоновода

Приведенная длина бетоновода, м

Примечание - Бетоновод диаметром 125 мм, подвижность бетонной смеси 4(1), 8 (2), 12 (3), 14 (4) см.

Рисунок 12 -Изменение производительности автобетононасоса фирмы «Томсен» модели 875 взависимости от длины бетоновода

Примечание - Бетоновод диаметром 125 мм,подвижность бетонной смеси 4 (1), 8 (2), 12 (3), 14 (4) см.

Рисунок 13 -Изменения производительности автобетононасоса фирмы «Вибау» модели BRFP-80 в зависимости от длины бетоновода

9.7 Следуетиметь в виду, что каждой длине бетоновода, указанной на графиках, соответствуетвполне определенная величина давления в нем, необходимая для преодолениягидравлических сопротивлений перекачиваемых бетонных смесей. Поэтому, еслипринять величину гидравлического сопротивления, возникающего при прохождениибетонной смесью 1 м горизонтального бетоновода за единицу, тогда сопротивлениена кривых, вертикальных участках бетоновода, а также бетоновода изрезинотканевых шлангов можно определять как эквивалентное прямолинейнымгоризонтальным участкам бетоновода.

9.8 Согласнорекомендациям фирмы «Штеттер» («Schwing») иэкспериментальным исследованиям считается, что для автобетононасоса:

- каждый повороттрассы бетоновода на 10° приравнивается к 1 м горизонтального бетоновода;

- 1 мвертикального стояка соответствует 3 м горизонтального бетоновода;

- 1 мрезинотканевого распределительного шланга стационарного бетоноводасоответствует 6 м горизонтального бетоновода (с учетом поворотов шланга прираспределении бетонной смеси);

- бетоновода настреле автобетононасоса соответствует в среднем 70 м горизонтальногобетоновода.

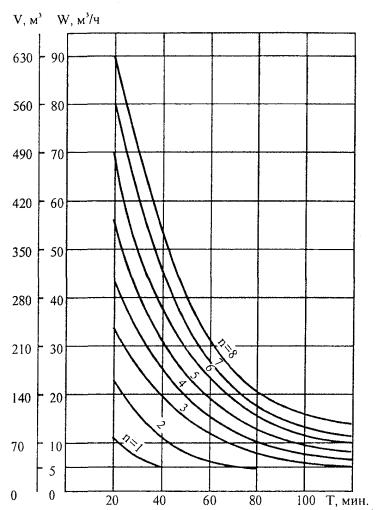

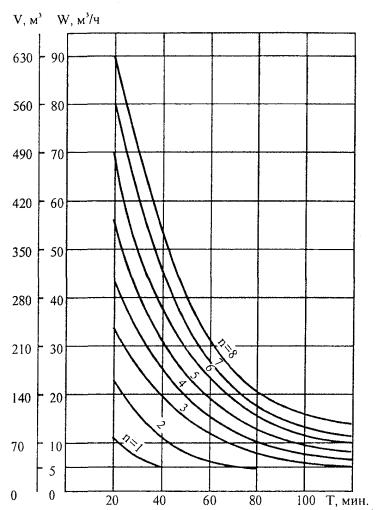

9.9 Расчетнеобходимого количества некоторых автобетоносмесителей приведен на рисунках 14 и 15.

9.10 Времяодного рейса автобетоносмесителя устанавливается хронометражем и расчетом взависимости от расстояния от объекта до бетонного завода и других факторов.

9.11 Приназначении состава бригады для работы с комплектом машин необходиморуководствоваться следующими рекомендациями:

- работу поуправлению бетононасосом осуществляет машинист, имеющий разряд не менее 5-го;

- контроль засоставом бетонной смеси, загружаемой в бункер автобетононасоса, осуществляетодин из машинистов.

9.12 Для монтажаи демонтажа стационарных бетоноводов из инвентарных труб следует назначатьзвено в составе не менее 4 слесарей-монтажников.

9.13 Дляраспределения бетонной смеси в массиве конструкции с помощью стрелыавтобетононасоса состав звена должен включать двух бетонщиков 4 - 5 разрядов.

Прираспределении бетонной смеси с использованием стационарного бетоновода изинвентарных труб в тонкостенные конструкции, а также конструкции, требующиедополнительной обработки поверхности, звено должно состоять из 3 - 4 бетонщиков3 - 5 разрядов.

Прибетонировании густоармированных конструкций сложной конфигурации целесообразнов состав бригады включать плотника (или монтажника) для наблюдения засостоянием опалубки в процессе бетонирования и принятия срочных мер по ееремонту в случае необходимости.

9.14 Подвижностьбетонной смеси выбирается с учетом дальности подачи ее по бетоноводам ипродолжительности транспортировки от бетонного завода до объекта.

Притранспортировании бетонной смеси следует руководствоваться пп. 3.1, 6.2, 6.3.

V - объем бетонной смеси,укладываемой в смену, м3;

W - интенсивность бетонирования, м3/ч;

Т = Т1 + Т2 - суммарное времязагрузки и пребывания в пути, мин.;

n - количествоавтобетоносмесителей, доставляющих бетонную смесь, шт.

Рисунок 14 -График определения необходимого количества автобетоносмесителей емкостью 4,3 м3фирмы White Western Star при доставке бетонной смеси дляавтобетононасосов

V - объем бетонной смеси,укладываемой в смену, м3;

W - интенсивность бетонирования, м3/ч;

Т = Т1 + Т2 - суммарное времязагрузки и пребывания в пути, мин.;

n - количествоавтобетоносмесителей, доставляющих бетонную смесь, шт.

Рисунок 15 -График определения необходимого количества автобетоносмесителей СБ 92-1Аемкостью 4,0 м3 при доставке бетонной смеси для автобетононасосов

10.1 Все работы с применениемавтобетононасосов и автобетоносмесителей должны выполняться в соответствии стребованиями СНиП12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»,СНиП III-4-80*«Техника безопасности в строительстве», инструкций заводов-изготовителей поэксплуатации оборудования, а также СП12-135-2002 «Безопасность труда в строительстве. Отраслевые типовыеинструкции по охране труда», в частности, пункты СП:

5.21 машинистов бетононасосных установок(передвижных) - ТИ РО-021-2002;

5.22 машинистов бетоносмесителейпередвижных (автобетоносмесителей) - ТИ РО-022-2002;

5.4 бетонщиков - ТИ РО-004-2002.

10.2 Данный раздел «Инструкции» долженрассматриваться как дополнение к соответствующим разделам заводских инструкцийпо эксплуатации автобетононасосов, автобетоносмесителей и другого оборудования.

10.3 К работе на автобетононасоседопускаются лица, знающие правила эксплуатации данного автобетононасоса ипрошедшие практику работы на этом автобетононасосе под руководствомквалифицированного оператора в течение месяца и имеющий на руках удостоверениемашиниста.

10.4 Знаниямашинистом инструкций по эксплуатации данного типа автобетононасоса, требованийтехники безопасности и охраны труда и требований настоящей «Инструкции»проверяются на экзаменах квалификационной комиссией. Лица, успешно сдавшиеэкзамены и прошедшие практику, получают удостоверение (машиниста) на правоуправления данным автобетононасосом. Экзамены должны проводиться ежегодно передначалом эксплуатации автобетононасоса. Работать на автобетононасосе безуказанного удостоверения запрещается.

10.5 К работе поэксплуатации автобетононасоса допускаются лица не моложе 18 лет, прошедшиеспециальное медицинское освидетельствование. Медицинское освидетельствованиедолжно проводиться не реже одного раза в год.

10.6 Заводскаяинструкция по эксплуатации автобетононасоса должна всегда находиться в кабинеавтобетононасоса.

10.7 Работать нанеисправном автобетононасосе или автобетоносмесителе запрещается.

10.8 Вотсутствии ИТР, руководящего работами, запрещается выполнять бетонные работы спомощью автобетононасоса, а также другие работы, не соответствующие назначениюи технической характеристике машины (например, перекачка раствора).

10.9 Операторузапрещается при работающем насосе отходить от органов управленияавтобетононасосом более чем на 2 м, не имея при себе пульта дистанционногоуправления. Запрещается оставлять без присмотра пульт дистанционногоуправления.

10.10 При плохомсамочувствии машиниста эксплуатация автобетононасоса запрещается.

10.11 Безвнешнего осмотра запрещается эксплуатация автобетононасоса.

10.12 Членыбригады, выделенной строительной организацией для работы с комплектом машиндолжны пройти курсовое обучение и инструктаж по безопасным методам выполнениявспомогательных работ. Рабочие, обслуживающие комплект машин, должны иметьудостоверение на право работы с автобетононасосом.

10.13 Бригада,выделенная строительной организацией для работы с автобетононасосом,выполняющая слесарные и монтажные работы, а также работы по приемке и укладкебетонной смеси в конструкции и другие работы, связанные с эксплуатациейавтобетононасосов, обязана выполнять действующие правила техники безопасности иохраны труда.

10.14 Перекачкабетонной смеси возможна только при установленном и выровненном с помощьюаутригеров автобетононасосе.

10.15 Машинистыи рабочие комплекта машин должны работать в спецодежде, защитных касках иочках.

10.16 Открытыестоянки для автобетононасосов устраиваются на строительных площадках иоборудуются в соответствии с рекомендациями, данными в приложении А.

10.17 Во времяподачи бетона с помощью бетононасоса следует соблюдать рабочие положенияраспределительной стрелы, указанные на рисунке 16. Вне этих зон работы с распределительной стрелойзапрещаются. Величина угла a дляотечественных и зарубежных автобетононасосов дана в таблице 9 по данным заводов-изготовителей.

1 - рабочая зона; 2 - зоназапрета; 3 - опасная зона

Рисунок 16 -Рабочие зоны распределительной стрелы (4 секции) бетононасоса

Таблица 9 -Величина угла a дляотечественных и зарубежных автобетононасосов

| Модель автобетононасоса, (тип бетонораспределительной стрелы) | a, град. |

| СБ-126Б, СБ-126Б-1 | 0 |

| СБ-170-1, СБ-170-1А | 0 |

| PUTZMEISTER BRF 22.09 ЕМ | 7 |

| PUTZMEISTER BRF 24.08 | 15 |

| PUTZMEISTER BRF 28.09 ЕМ | 15 |

| PUTZMEISTER BQF 24.08 | 15 |

| PUTZMEISTER BQF 28.08 | 15 |

| PUTZMEISTER BRF 32.09 EM | 10 |

| PUTZMEISTER BRF 36.09 | 2 |

| PUTZMEISTER BEF 43.09 | 6 |

| SCHWING (KVM 23) | 5 |

| SCHWING (KVM 24-4H) | 15 |

| SCHWING (KVM 25/22) | 3 |

| SCHWING (KVM 26-4) | 10 |

| SCHWING (KVM 28, 28X) | 10 |

| SCHWING (KVM 31/27) | 2 |

| SCHWING (KVM 32XL) | 10 |

| SCHWING (KVM 36) | 2 |

| SCHWING (KVM 42) | 0 |

10.18Эксплуатация автобетононасоса в охранной зоне действующей линии электропередачинапряжением более 42 В следует производить под непосредственным руководствомлица, ответственного за безопасность производства работ при наличии письменногоразрешенияорганизации-владельца линии и наряд-допуска на производство работ в местахдействия опасных или вредных факторов, выданного непосредственному руководителюработ, и наряд-допуска, оформленного в соответствующем порядке на производстворабот вблизи воздушной линии электропередачи, выданного машинисту. Приустановке автобетононасоса в охранной зоне воздушной линии электропередачинеобходимо снять напряжение с нее.

Установка автобетононасоса вблизи линииэлектропередачи должна производиться в соответствии с рисунком 17 и рекомендациями, изложенными ниже.

Рисунок 17 -Работа автобетононасоса в охранной зоне ЛЭП

В случае обоснованной невозможности снятиянапряжения с воздушной линии электропередачи и необходимости выполнениястроительно-монтажных работ в охранной зоне действующей линии электропередачидолжны соблюдаться следующие требования:

а) работа и перемещение машин допускаетсятолько под непосредственным руководством лица, ответственного за безопасностьпроизводства работ, назначенного из числа инженерно-технических работниковстроительно-монтажной организации, имеющих квалификационную группу по техникебезопасности не ниже IV;

б) работа с применением машин допускаетсятолько в том случае, если расстояние по воздуху от подъемной или выдвижнойчасти строительной машины, а также от поднимаемого груза в любом положении, втом числе и при наибольшем подъеме или вылете до ближайшего провода,находящегося под напряжением, согласно ГОСТ12.1.051-90 «ССБТ. Электробезопасность. Расстояния безопасности в охраннойзоне линий электропередачи напряжением свыше 1000 В», будет не менее, м:

до 35 кВ - 2

35 - 110 кВ - 4

110 - 220 кВ - 5

220 - 400 кВ - 7

400 - 750 кВ - 10

750 - 1100 кВ - 11

в) машинистдолжен иметь квалификационную группу по технике безопасности не ниже II;

г) машины, кромемашин на гусеничном ходу, должны быть заземлены с помощью переносногозаземления.

Работа машиннепосредственно под проводами воздушных линий электропередачи любого напряжения,находящихся под напряжением, запрещается: Б > 1,5.

10.19 В кабинемашиниста автобетононасоса должна быть установлена надежная радио- илителефонная связь с местом бетонирования.

10.20 Соединятьстальные трубы бетоновода с резинотканевыми шлангами необходимо с помощьюинвентарных хомутов на болтах. Применять в этих целях проволоку запрещается.

10.21Запрещается перегибать шланги с движущейся бетонной смесью.

10.22Запрещается ремонтировать автобетононасос и соединения бетоновода приработающем двигателе автобетононасоса и наличии давления в бетоноводе.

10.23 Передпромывкой бетоновода посторонние лица должны быть удалены от рабочей зоны,определяемой в ППР, на расстояние не менее 10 м.

10.24 Надбетоноводами, уложенными в местах постоянного движения людей или транспортныхсредств, следует устанавливать специальные мостики и переходы.

10.25Перемещение и монтаж бетоноводов выполняют с помощью кранов или других средствмалой механизации. Рабочие места монтажников при сборке бетоноводов,расположенных над землей или перекрытием на высоте более 1 м, должны иметьнадежные площадки с ограждением. При выполнении монтажа бетоноводов повертикали рабочим выдается наряд-допуск на указанные работы.

10.26 При работеавтобетононасоса на строительной площадке не допускается:

- передвижениеавтобетононасоса со стрелой, не установленной в транспортное положение;

- работаавтобетононасоса без установки его на опорные стойки (аутригеры) с укладкой натвердое основание прочных подкладок под стойки;

- установкаавтобетононасоса на основание, не предусмотренное приложением А.

10.27Запрещается производить работы под стрелой автобетононасоса, поднимать стрелойлюбые грузы.

10.28 Во избежание опрокидыванияавтобетононасоса запрещается удлинять концевой шланг стрелы.

10.29 Запрещается ликвидировать пробкипутем увеличения давления в системе более максимального.

10.30 Удаление сверхразмерных частицзаполнителя с решетки бункера автобетононасоса должно выполняться рабочим вперчатках или рукавицах, изготовленных из влагонепроницаемых материалов.

10.31 Перед транспортировкойавтобетононасоса следует убедиться в правильном и надежном закреплении стрелы вопорных кронштейнах.

10.32 В зоне работы автобетононасосадолжны быть вывешены предупредительные надписи (плакаты), отвечающиетребованиям ГОСТ 12.4.026-76*. Кавтобетононасосу должен быть приложен комплект указанных плакатов.

10.33 Детальные осмотр, ремонт бетононасосаили стрелы, разъединение нагнетательного трубопровода допускается производитьтолько после остановки бетононасоса и снятия давления в бетоноводе.

10.34 При работе в ночное время согласнотребованиям СНиП12-03-2001 должно быть обеспечено достаточное освещение стоянкиавтобетононасоса и места укладки бетонной смеси. Проект освещения рабочих зонвыполняет подрядчик.

10.35 При несчастном случае пострадавшемудолжна быть оказана первая медицинская помощь. О несчастном случае должно бытьнемедленно сообщено ИТР, осуществляющему работы на участке, для принятия мер,предусмотренных соответствующими правилами.

10.36 Каждая машина комплекта(автобетононасос, автобетоносмеситель) должна быть снабжена аптечкой снеобходимым набором медикаментов, обеспечивающих оказание первой медицинскойпомощи.

10.37 Машины комплекта должны бытьснабжены предупредительными знаками и инвентарем согласно требованиям ГИБДД.

10.38 Установка и перемещениеавтобетононасосов на краю откосов котлованов, траншей, канав и других выемокдопускается лишь при условии соблюдения расстояний, приведенных в приложении В.

1 СНиП 3.01.01-85*Организация строительного производства. Изд. 1995 г.

2 СНиП3.02.01-87 Земляные сооружения, основания и фундаменты.

3 СНиП 3.03.01-87Несущие и ограждающие конструкции.

4 СНиП III-4-80*Техника безопасности в строительстве.

5 СНиП12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

6 ГОСТ12.1.051-90 ССБТ. Электробезопасность. Расстояния безопасности в охраннойзоне линий электропередачи напряжением свыше 1000 В.

7 ГОСТ12.4.026-76* Цвета сигнальные и знаки безопасности.

8 ГОСТ 7473-94Смеси бетонные. Технические условия.

9 ГОСТ 10181-2000Смеси бетонные. Методы испытаний.

10 ГОСТ21924.0-84* Плиты железобетонные для покрытий городских дорог.

11 СП12-135-2002 Безопасность труда в строительстве. Отраслевые типовыеинструкции по охране труда.

12 ПОТ РМ-016-2001, РД153-34.0-03.150-00 Межотраслевые правила по охране труда (правилабезопасности) при эксплуатации электроустановок. М., 2001.

13 Московскийтерриториальный строительный каталог. Том 2. МТСК-2. Сборные бетонные,железобетонные, керамзитобетонные и гипсобетонные конструкции.

14 Рекомендациипо применению специальных химических добавок для управленияфизико-механическими и технологическими свойствами бетонов и растворов. ОАОПКТИпромстрой, 1984 г.

15Автобетононасосы и автобетоносмесители. Каталог. ОАО ПКТИпромстрой, 2001 г.

16 Современныеавтобетононасосы: Обзорная информация. Серия 1. Строительные машины. Выпуск 3.М.: ЦНИИТЭСТРОЙМАШ, 1990 г.

(рекомендуемое)

Примечания:

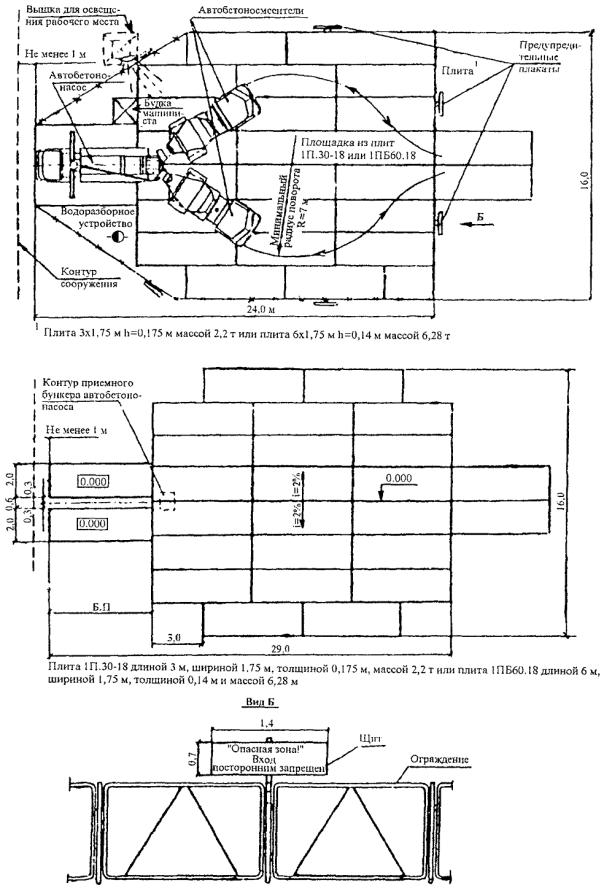

1 Площадка ограждается инвентарным ограждением высотой не менее1,2 м. Пример ограждения площадки приведен на схеме. Количествопредупредительных надписей и их расположение должно соответствовать схеме.

2 Освещенность стоянки машин решается в проекте производстваработ. При этом общая освещенность площадки должна составлять не менее 2 лк, аосвещенность рабочего места машиниста и в зоне приемной воронкиавтобетононасоса - не менее 25 лк. На схеме приведено ориентировочное местосветильника, учитывающее расположение пульта управления автобетононасоса и зоныработы рабочего, принимающего бетон в воронку автобетононасоса.

3 Инвентарная будка предназначена для обогрева моториста ирабочего, принимающего бетон, в случае ненастной погоды. В этом случаеуправление автобетононасосом при наличии надежной связи с местом укладкибетонной смеси осуществляться дистанционно с помощью выносного пульта.

4 Водоснабжение площадки - стоянки, необходимое для промывкиавтобетононасоса, бетоноводов, автобетоносмесителей, решается в ППР, однакорасположение водоразборных устройств от площадки не должно превышать 15 м (придлине шланга 20 м), как это указано на схеме.

5 Места установки емкостей для слива отходов после промывкиавтобетононасосов, автобетоносмесителей, бетоноводов определяется в ППР.

6 Необходимые материалы иоборудование при сооружении площадки приведены в таблице.

| № п/п | Наименование | Ед. изм. | Колич. |

| 1 | Сборные железобетонные плиты | шт. | 48 или 24* |

| 2 | Ограждение инвентарное | м | 62 |

| 3 | Предупредительные плакаты | шт. | 6 |

| 4 | Будка машиниста | шт. | 1 |

| 5 | Вышка для освещения рабочего места | шт. | 1 |

| 6 | Шланг для воды | м | 20 |

| * - при длине плит 3 м и 6 м соответственно. |

(справочное)

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)