Таблица 2

Минимальная длина соединения и максимальный зазор для оболочекподгруппы НС

| Вид соединения | Минимальная длина соединения L, мм | Максимальный зазор, мм |

| для объема, см3 V ≤ 100 | для объема, см3 100 < V ≤ 500 | для объема, см3 500 < V ≤ 2000 | для объема, см3 V > 2000 |

| Плоские соединения а) | 6 | 0,10 | - | - | - |

| 9,5 | 0,10 | 0,10 | - | - |

| 15,8 | 0,10 | 0,10 | 0,04 | - |

| 25 | 0,10 | 0,10 | 0,04 | 0,04 |

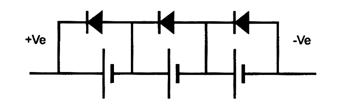

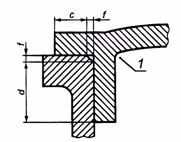

| Плоскоцилиндрические соединения (см. рисунок 2а) | с ≥ 6 мм | 12,5 | 0,15 | 0,15 | 0,15 | - |

| d ≥ 0,5L | 25 | 0,18b) | 0,18b) | 0,18Ь) | 0,18b) |

| L = c + d | 40 | 0,20c) | 0,20c) | 0,20c) | 0,20c) |

| f ≤ 1 мм |

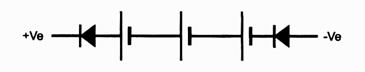

| Цилиндрические соединения Плоскоцилиндрические соединения (см. рисунок 2b) | 6 | 0,10 | - | - | - |

| 9,5 | 0,10 | 0,10 | - | - |

| 12,5 | 0,15 | 0,15 | 0,15 | - |

| 25 | 0,15 | 0,15 | 0,15 | 0,15 |

| 40 | 0,20 | 0,20 | 0,20 | 0,20 |

| Цилиндрические соединения валов с подшипниковыми щитами вращающихся электрических машин с подшипниками качения | 6 | 0,15 | - | - | - |

| 9,5 | 0,15 | 0,15 | - | - |

| 12,5 | 0,25 | 0,25 | 0,25 | - |

| 25 | 0,25 | 0,25 | 0,25 | 0,25 |

| 40 | 0,30 | 0,30 | 0,30 | 0,30 |

| а) Для взрывоопасных смесей ацетилена с воздухом плоские соединения не допускаются. b) Если размер фаски f ≤ 0,5 мм, то допускается увеличение максимального зазора цилиндрической части до 0,20 мм. с) Если размер фаски f ≤ 0,5 мм, то допускается увеличение максимального зазора цилиндрической части до 0,25 мм. Примечание - При определении максимального зазора следует использовать конструкционные значения, округленные по [2]. |

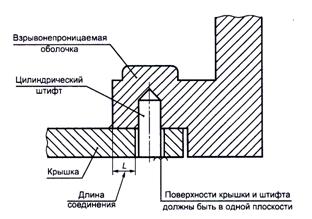

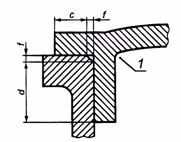

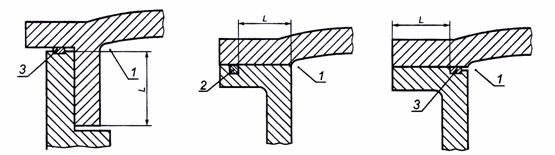

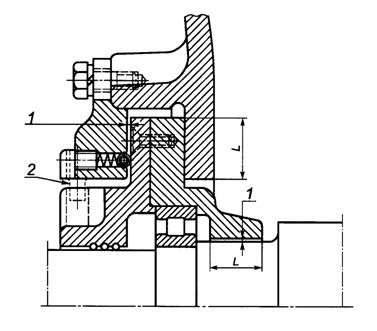

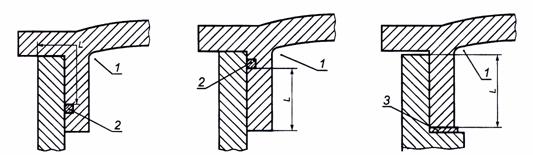

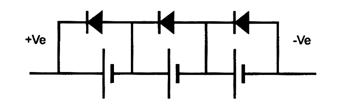

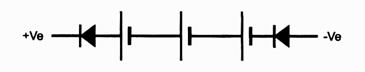

5.2.3. Плоскоцилиндрическиесоединения

Для определения длины L учитываютконструкционные особенности плоскоцилиндрических соединений.

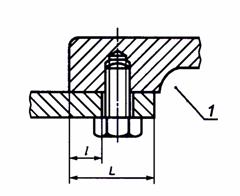

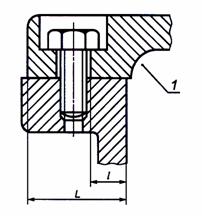

Если соединение состоитиз цилиндрической и плоской частей (см. рисунок 2а), то зазор в нем не долженпревышать максимальных значений, указанных в таблицах 1 и 2.

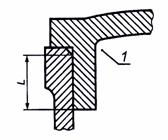

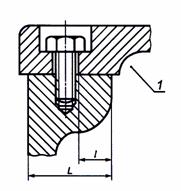

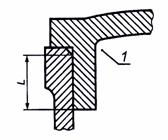

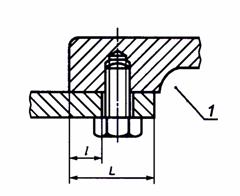

Если соединение состоиттолько из цилиндрической части (см. рисунок 2b), то параметры плоской части могут не соответствовать указаннымзначениям (см. таблицы 1 и 2).

Примечание - Требования к установкепрокладок - по 5.4.

|

|

|

| Рисунок 2а - Цилиндрическая часть и плоская часть | Рисунок 2b - Только цилиндрическая часть |

L = с + d (I, IIА, IIВ, IIС); с ;> 6,0 мм (IIС); ≥ 3,0 мм (I, IIA, IIB); d ≥ 0,50 L (НС); f ≤ 1,0 мм (I, IIА, IIB, IIC); 1 - внутренняя частьоболочки

Рисунок 2 - Плоскоцилиндрические соединения

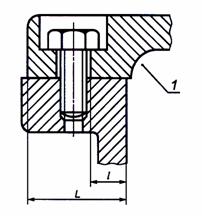

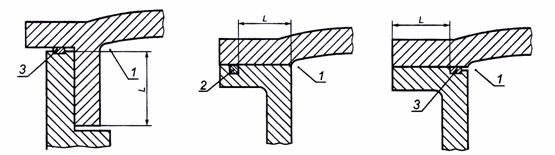

5.2.4. Отверстия вовзрывонепроницаемых соединениях

Если плоское соединениеили плоская часть, или частично цилиндрическая часть поверхности соединения(см. 5.2.6)прерывается отверстиями, предназначенными для сборки частей взрывонепроницаемойоболочки резьбовыми крепежными деталями, то длина до отверстия L должна быть равна или более:

- 6 мм - при длинесоединения L менее 12,5 мм;

- 8 мм - при длинесоединения L, равнойили более 12,5 мм, но менее 25 мм;

- 9 мм - при длинесоединения L, равной или более 25 мм.

Определение длины доотверстия l - всоответствии со следующими требованиями.

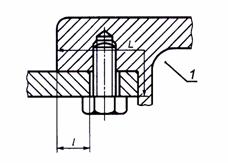

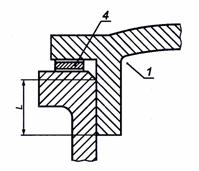

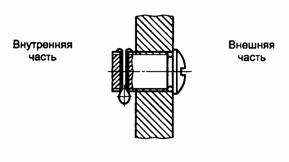

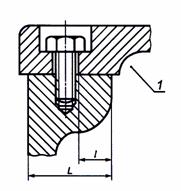

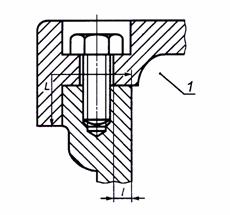

5.2.4.1. Плоскиесоединения с отверстиями снаружи оболочки (см. рисунки 3 и 5) Длину доотверстия l следуетизмерять между каждым отверстием и внутренней частью оболочки.

5.2.4.2. Плоскиесоединения с отверстиями внутри оболочки (см. рисунок 4) Длину до отверстия l следует измерять между каждымотверстием и наружной частью оболочки.

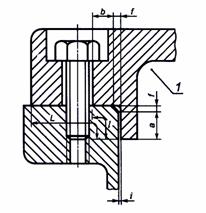

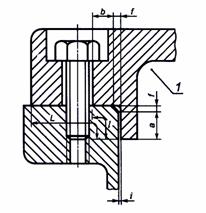

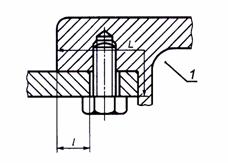

5.2.4.3. Плоскоцилиндрическиесоединения, где на участке до отверстия соединение состоит из цилиндрической иплоской частей (см. рисунок 6)

Длину до отверстия l следует определять как:

- сумму длинцилиндрической а и плоской b частей соединения, если размер фаски f менее илиравен 1 мм и если зазор i цилиндрической части менее илиравен 0,2 мм для электрооборудования группы I и подгруппы IIА, 0,15 мм - для подгруппы IIВ или 0,1 мм - дляподгруппы IIС(уменьшенный зазор);

- длину b только плоской части, если одно изуказанных условий не выполняется.

|

Рисунок 3 |

Рисунок 4 |

|

Рисунок 5 |

Рисунок 6 |

|

Рисунок 7 |

Рисунок 8 |

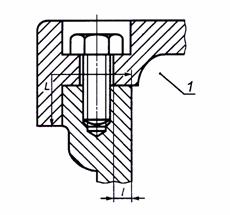

1 - внутренняя часть оболочки; i ≤ 0,20 мм (I, IIА); i ≤ 0,15 мм (IIВ); i ≤ 0,10 мм (IIС)

Рисунки 3, 4,5 - Отверстия на поверхностях плоских соединений

Рисунки 6, 7,8 - Отверстия на поверхностях плоскоцилиндрических соединений

5.2.4.4.Плоскоцилиндрические соединения, у которых на участке до отверстия соединениесостоит только из плоской части.

Длиной до отверстия l является длина плоской части междувнутренней частью оболочки и отверстия, если отверстие находится снаружиоболочки (см. рисунок 7), или между отверстием и наружной частью оболочки, еслиотверстие находится внутри оболочки (см. рисунок 8). Дополнительные требования- по 5.2.7.

5.2.5. Конические соединения

Если соединения включаютв себя конические поверхности, то длина соединения и зазор, измеренный понормали к поверхности, должны соответствовать значениям, указанным в таблицах 1 и 2. Зазордолжен быть единообразным по всей конической части. Для электрооборудованияподгруппы IIС уголконуса не должен превышать 5°.

Примечание - Углом конуса являетсяугол между вертикальной осью и поверхностью конуса.

5.2.6.Соединения с частично цилиндрическими поверхностями (для подгруппы IIС - не допускаются)

Не допускаетсяпреднамеренное увеличение зазора между двумя поверхностями (см. рисунок 9а).Длина соединения должна соответствовать значениям, указанным в таблице 1.

Рисунок 9а -Пример соединения с частично цилиндрическими поверхностями

Диаметры цилиндрическихповерхностей двух частей, образующих взрывонепроницаемое соединение, и ихдопуски должны соответствовать значениям зазоров цилиндрических соединений,указанным в таблице 1.

5.2.7.Дополнительные требования к соединениям электрооборудования подгруппы IIС

Для электрооборудованияподгруппы IIС,предназначенного для использования во взрывоопасных газовых средах, содержащихацетилен, применение плоских соединений не допускается за исключением, еслизазор ≤ 0,04 мм, L ≥ 9,5 мм и объем оболочек не превышает 500 см3

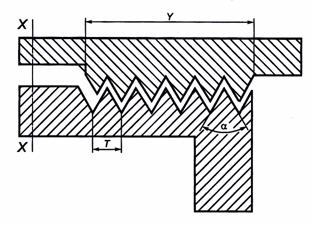

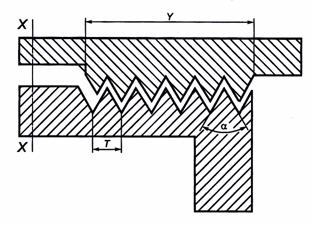

5.2.8. Зубчатые соединения

Параметры зубчатыхсоединений могут не соответствовать требованиям, указанным в таблицах 1 и 2.Зубчатое соединение должно иметь:

a) не менее пяти зубцов,имеющих полное зацепление;

b) шаг зубчатогосоединения, равный или более 1,25 мм;

c) угол профиля (60 ±5)°.

Зубчатые соединения недолжны использоваться для движущихся частей.

Y ≥5T; испытательнаядлина =  ; Т ≥ 1,25мм; α = (60 ± 5)°

; Т ≥ 1,25мм; α = (60 ± 5)°

Рисунок 9b - Пример зубчатого соединения

Резьбовые соединениядолжны соответствовать значениям, указанным в таблицах 3 и 4.

Таблица 3

Цилиндрические резьбовые соединения

| Наименование показателя | Значение |

| Шаг резьбы, мм a) | 0,7 |

| Вид резьбы и класс точности (с полем допуска точный или хороший)b) | По ИСО 965-1 и ИСО 965-3 |

| Число полных непрерывных ниток резьбы | 5 |

| Осевая длина резьбы, мм, для оболочек объемом: | |

| V < 100 см3 | 5 |

| V > 100 см3 | 8 |

| а) Если шаг резьбы превышает 2 мм, то изготовителем должны быть предприняты специальные меры предосторожности (например увеличение числа полных непрерывных ниток резьбы), чтобы электрооборудование выдержало испытания на взрывонепроницаемость по 15.2. b) Допускаются цилиндрические резьбовые соединения, которые не соответствуют ИСО 965-3, в части вида резьбы и класса точности, если они выдерживают испытания на взрывонепроницаемость по 15.2, при условии, что длина резьбового соединения, указанная изготовителем, уменьшена до значения, указанного в таблице 6. |

Таблица 4

Конические резьбовые соединения

| Наименование показателя | Значение |

| Шаг резьбы, мм а) | 0,9 |

| Число ниток резьбы на каждой части b) | 5 |

| Число полных непрерывных ниток резьбы с) | - |

| а) Внутренняя и наружная резьбы должны иметь один и тот же номинальный размер, угол конуса и вид резьбы. b) Резьбы должны соответствовать требованиям NPT по ANSI/ASME B1.20.1 и иметь профиль, обеспечивающий плотную затяжку. c) Резьбы, изготовленные в соответствии сданной таблицей, должны обеспечивать эффективное зацепление более 3,5 непрерывных ниток резьбы. |

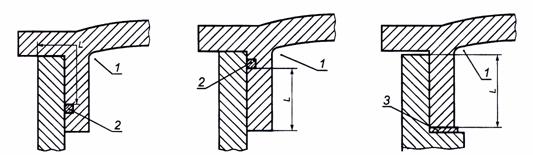

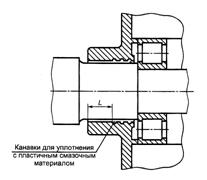

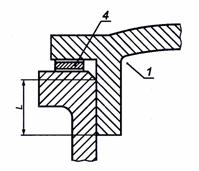

Если применяетсяпрокладка из пластичного или эластичного материала (например, для защиты отдоступа влаги, пыли или утечки жидкостей), то она должна применяться какдополнение, то есть она не должна приниматься во внимание при определении длинывзрывонепроницаемого соединения и прерывать ее.

Прокладку следуетустанавливать таким образом, чтобы она обеспечивала:

- допустимый зазор идлину плоских соединений или плоской части плоскоцилиндрических соединений;

- минимальную длинуцилиндрического соединения или цилиндрической части плоскоцилиндрическогосоединения до и после сжатия.

Эти требования неприменяют к кабельным вводам (см. 13.1) или к соединениям, содержащим металлическуюпрокладку или прокладку из негорючего пластичного материала с металлическойобшивкой. Такая уплотнительная прокладка способствует защите от взрыва, и зазормежду каждой поверхностью плоской части следует измерять после сжатия.Минимальная длина цилиндрической части должна быть обеспечена до и послесжатия. Примеры установки прокладок приведены на рисунках 10 - 16.

|

|

| Рисунок 10 | Рисунок 11 | Рисунок 12 |

|

|

| Рисунок 13 | Рисунок 14 | Рисунок 15 |

Рисунок 16

1 - внутренняя часть оболочки;2 - О-образное кольцо; 3 -прокладка; 4 - металлическаяпрокладка или прокладка с металлической обшивкой

Рисунки 10 -16 - Примеры установки прокладок

Размеры зазоровкапилляров должны соответствовать значениям, указанным в таблицах 1 или2 дляцилиндрических соединений (цифра 0 обозначает диаметр внутренней части). Есликапилляры по размерам зазоров не соответствуют данным значениям, то оценкуэлектрооборудования следует проводить испытанием оболочки навзрывонепроницаемость по 15.2.

Части взрывонепроницаемойоболочки могут быть заделаны герметично или непосредственно в стенку оболочки,составляя с последней неразделимое целое, или загерметизированы в металлическуюоправу так, чтобы весь узел можно было заменить целиком без повреждениягерметика.

Если герметизированноесоединение не отвечает требованиям раздела 5, при отсутствиигерметизации оно должно подвергаться испытаниям по МЭК 60079-0 (подпункты23.4.7.3 и 23.4.7.4).

Герметизированныесоединения применяют только для обеспечения герметизации взрывонепроницаемойоболочки, частью которой они являются. Конструкция должна быть такой, чтобымеханическая прочность сборки не зависела только от сцепления герметика.Испытания герметизированных соединений - по приложениюС с соответствующими условиями для испытаний на взрывоустойчивость по 15.1.3.

Кратчайшее расстояние погерметизированному соединению из внутренней в наружную частьвзрывонепроницаемой оболочки, объемом V, должнабыть:

- 3 мм - если V ≤10 см3;

- 6 мм - если 10 см3< V ≤ 100 см3;

- 10 мм - если V >100 см3.

Там, где тяги или валикиуправления проходят сквозь стенку взрывонепроницаемой оболочки, следуетсоблюдать следующие требования.

7.1. Если диаметр тягиили валика управления превышает минимальную длину соединения, указанную втаблицах 1и 2,то длина соединения должна быть не менее диаметра тяги или валика управления.Однако это требование не распространяется на взрывонепроницаемые соединениядлиной более 25 мм.

7.2. Если существуетвероятность увеличения диаметрального зазора вследствие износа при нормальнойэксплуатации, то следует предусматривать меры для облегчения восстановленияпервоначального состояния, например с помощью сменной втулки. Альтернативойпредотвращению увеличения зазора вследствие износа может быть применениеподшипников согласно разделу 8.

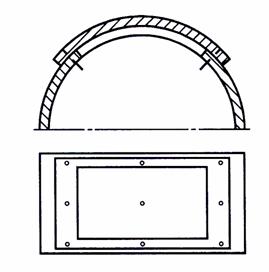

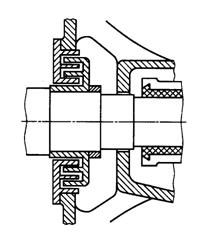

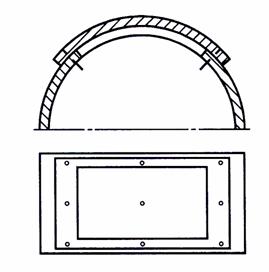

Взрывонепроницаемыесоединения вращающихся электрических машин должны быть сконструированы так,чтобы не подвергаться износу при нормальной эксплуатации. Взрывонепроницаемыесоединения могут быть:

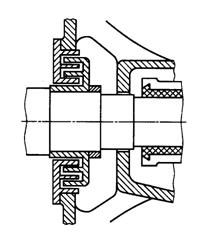

- цилиндрическими (см.рисунок 17);

- лабиринтными (см.рисунок 18);

- с плавающими втулками(см. рисунок19).

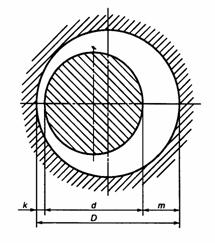

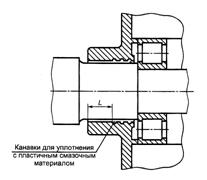

8.1.1. Цилиндрическиесоединения

Если цилиндрическиесоединения содержат маслоулавливающие канавки, участок с канавками не следуетучитывать при определении длины взрывонепроницаемого соединения или прерыватьее (см. рисунок 17).

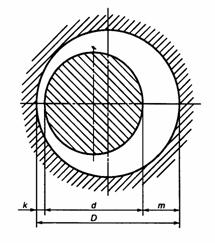

Минимальный радиальныйзазор к (см. рисунок20) взрывонепроницаемого соединения вала с подшипниковым щитом вращающихсяэлектрических машин должен быть не менее 0,05 мм.

8.1.2. Лабиринтные соединения

Лабиринтные соединения,параметры которых не соответствуют указанным в таблицах 1 и 2, могут считаться удовлетворяющимитребованиям настоящего стандарта, если они выдерживают испытания в соответствиис разделами14 - 16.

Минимальный радиальныйзазор k (см. рисунок20) взрывонепроницаемого соединения вала с подшипниковым щитом вращающихсяэлектрических машин должен быть не менее 0,05 мм.

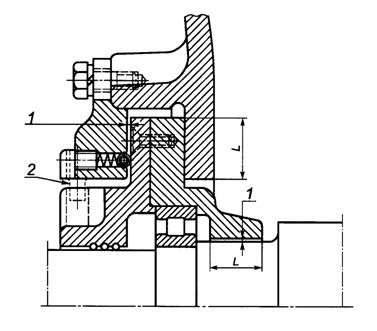

8.1.3. Соединения сплавающими втулками

При определениивозможного смещения втулки следует принимать в расчет зазор в подшипнике идопустимый износ подшипника, указанные изготовителем. Втулка может двигатьсясвободно по радиусу с валом и по оси на валу, вместе с тем оставаясь с нимконцентричной. Соответствующее устройство должно предотвращать проворачиваниеили выталкивание втулки (см. рисунок 19).

Использование плавающихвтулок для электрооборудования подгруппы IIС не допускается.

Рисунок 17 -Цилиндрическое соединение для валов вращающихся электрических машин

Рисунок 18 -Лабиринтное соединение для валов вращающихся электрических машин

1 - зазор; 2 - стопор дляпредотвращения проворачивания втулки

Рисунок 19 - Соединение с плавающими втулками для валов

k - минимальный радиальныйзазор; m - максимальный радиальныйзазор с учетом k,D, d -диаметральные зазоры

Рисунок 20 - Соединение вала с подшипниковым щитом вращающихсяэлектрических машин

8.2.1. Подшипники скольжения

Должно быть обеспеченовзрывонепроницаемое соединение не только самого подшипника скольжения, но иподшипника скольжения с подшипниковым щитом. При этом длинавзрывонепроницаемого соединения должна быть не менее диаметра вала, но не более25 мм.

При использованиицилиндрических или лабиринтных соединений во вращающихся электрических машинахс подшипниками скольжения по меньшей мере одна из поверхностей должна бытьвыполнена из металла, не образующего искр трения (например латуни), есливоздушный зазор между статором и ротором больше минимального радиального зазораk (см.рисунок 20), указанного изготовителем. Минимальная толщина не образующего искрметалла должна быть более воздушного зазора.

Применение подшипниковскольжения во вращающихся электрических машинах подгруппы IIС не допускается.

8.2.2. Подшипники качения

В подшипниковых щитах сподшипниками качения максимальный радиальный зазор т (см. рисунок 20) должен быть не более двух третьих значениямаксимального зазора, указанного в таблицах 1и 2.

Светопропускающие частисветовых приборов и смотровые окна из стекла или пластиковых материаловвзрывонепроницаемых оболочек должны удовлетворять требованиям МЭК 60079-0.

Примечание - Должны быть приняты мерыпредосторожности, чтобы монтаж светопропускающих частей не создавалнежелательные внутренние механические напряжения в них.

Дыхательные и дренажныеустройства должны включать воздухо- и водопропускающие элементы, выдерживающиедавление внутреннего взрыва в оболочке, в которой они установлены, ипредотвращающие передачу взрыва во взрывоопасную среду, окружающую оболочку.

Данные устройства должнытакже противостоять динамическим нагрузкам вследствие взрыва внутривзрывонепроницаемой оболочки без остаточных деформаций или повреждений, которыемогли бы ухудшать их пламягасящие свойства.

Они не предназначены длятого, чтобы выдерживать непрерывное горение на их поверхностях.

Эти требования такжеприменяют к устройствам для передачи звука, но они не распространяются наустройства:

- для разгрузки давленияв случае внутреннего взрыва;

- использования снагнетательными трубопроводами, содержащими газ, способный образовыватьвзрывчатую смесь с воздухом, при давлении, превышающем в 1,1 раза атмосферное.

Дыхательные и дренажныеотверстия не должны создаваться за счет преднамеренного увеличения зазора плоскихвзрывонепроницаемых соединений.

Примечание - Дыхательные и дренажныеустройства, если они необходимы по техническим соображениям, должны бытьсконструированы так, чтобы не создавалась опасность их отказа в условияхэксплуатации (например, вследствие накопления грязи или краски).

Предельные содержанияматериалов, используемых в устройстве, должны быть определены либонепосредственно, либо со ссылкой на представленную изготовителем спецификацию.

Элементы дыхательных и дренажныхустройств, используемые во взрывчатой газовой среде, содержащей ацетилен,должны содержать меди не более 60 % массы, чтобы ограничить образованиеацетиленида.

Размеры дыхательных идренажных устройств и их составных частей должны быть указаны в техническихусловиях.

Параметры соединениймогут не соответствовать значениям, указанным в таблицах 1 и 2, при условии, что элементывыдерживают испытания в соответствии с разделами 14 - 16.

Дополнительные требованиядля гофрированных ленточных элементов приведены в приложенииА.

Там, где параметры соединенийне могут быть измерены (например, спеченная металлокерамика), элемент долженудовлетворять соответствующим требованиям, приведенным в приложенииВ.

Элементы классифицируютсогласно их плотности и размеру пор в соответствии со стандартными методами дляданного материала и методами изготовителя (см. приложение В).

Примечание - По функциональнымсоображениям может быть необходимым определение открытой пористости ипроницаемости материала для жидкости в соответствии со стандартными методамидля данного материала и методами изготовителя (см. приложение В).

Если устройство можетбыть демонтировано, то оно должно быть сконструировано так, чтобы избежатьуменьшения или расширения отверстий при повторной сборке.

Дыхательные или дренажныеэлементы должны быть прикреплены одним из следующих способов:

- непосредственно коболочке, образовав с ней неотъемлемую часть;

- подходящим крепежнымустройством, которое заделано или ввинчено в оболочку так, чтобы его возможнобыло заменить как модуль.

Альтернативой установкиэлемента может быть, например, его впрессовывание (см. 5.2.1) таким образом, чтобыобеспечивалось взрывонепроницаемое соединение, соответствующее требованиям раздела5. Шероховатость поверхности элемента может не отвечать требованиям 5.2.2,если монтаж элемента выдерживает типовые испытания в соответствии с разделами14 - 16.

В случае необходимостииспользуют зажимное кольцо или подобные средства, чтобы обеспечить целостностьоболочки. Дыхательные или дренажные элементы могут быть установлены:

- внутри оболочки, когдадоступность винтов и зажимных колец будет возможна только изнутри;

- снаружи оболочки, приэтом крепежные детали должны удовлетворять требованиям раздела 11.

Устройство и его защитноеприспособление, если таковое имеется, установленные нормальной сборкой, должнывыдерживать испытание на стойкость к удару по МЭК 60079-0 (подпункт 23.4.7.7).

Дыхательные и дренажныеустройства в качестве Ex-компонентовустанавливают на взрывонепроницаемых оболочках объемом 3000 см3 илименее.

Примечание - Дыхательные и дренажныеустройства могут быть использованы как неотъемлемая часть взрывонепроницаемойоболочки объемом более 3000 см3 при условии, что они будут испытаныс рассматриваемой оболочкой в соответствии с 15.4.

Совместно с требованиями 10.1 - 10.6включительно к дыхательным и дренажным устройствам, которые рассматриваются какEx-компоненты, следуетприменять следующие требования.

10.9.1. Установка элементови узлов

Дыхательные или дренажныеэлементы должны быть припаяны или герметизированы в соответствии с разделом6 или прикреплены другими методами к монтажной детали так, чтобыобразовывать монтажный узел.

Монтажный узел должензакрепляться зажимом или крепежными деталями или ввинчиваться в оболочку какзаменяемый модуль и соответствовать требованиям разделов 5, 6 и 11.

10.9.2. Типовые испытаниядля дыхательных и дренажных устройств, используемых в качестве Ех-компонентов

Устройство, выбранное дляиспытания, закрепляют на торце испытательной оболочки также, как его обычноустанавливают на взрывонепроницаемой оболочке. Испытание проводят на образце,прошедшем испытания на удар (см. 10.8)в соответствии с 10.9.2.1 - 10.9.2.3.

Примечание - Испытание образца на ударможет быть проведено отдельно от испытательной оболочки, когда он установлен напластине, которая образует торцевую часть испытательной оболочки.

Для устройств снеизмеримыми параметрами максимальный размер пор образца должен быть не менее85 % указанного максимального размера в соответствии с В.1.2 (приложениеВ).

10.9.2.1. Испытаниедыхательных и дренажных устройств на давление

10.9.2.1.1. Методикаиспытания

Испытательные давлениявзрыва для каждой группы и подгруппы следующие:

- 1200 кПа - для группы I;

- 1350 кПа - для группы IIА;

- 2500 кПа - для группы IIB;

- 4000 кПа - для группы IIС.

Для проведения испытанияна внутренних поверхностях дыхательных и дренажных устройств прикрепляют тонкуюгибкую мембрану. Давление взрыва определяют в соответствии с группой газов, длякоторой компонент предназначен.

Проводят одно изследующих испытаний на взрывоустойчивость:

- с 1,5-кратным давлениемвзрыва длительностью 1 мин. После чего каждый компонент подвергают контрольномуиспытанию;

- с 4-кратным эталоннымдавлением длительностью 1 мин. При положительном результате испытанияизготовитель может не проводить контрольные испытания всех последующихкомпонентов проверенного типа.

10.9.2.1.2. Критерии оценки

После испытания навзрывоустойчивость устройство не должно иметь остаточных деформаций иповреждений, нарушающих вид взрывозащиты.

Его используют какиспытуемый образец при последующих типовых испытаниях.

10.9.2.2. Тепловые испытания

Дыхательные и дренажныеустройства, предназначенные для многократного использования с любой отдельнойвзрывонепроницаемой оболочкой, должны быть испытаны дополнительно вместе соболочкой.

10.9.2.2.1. Порядокпроведения испытаний

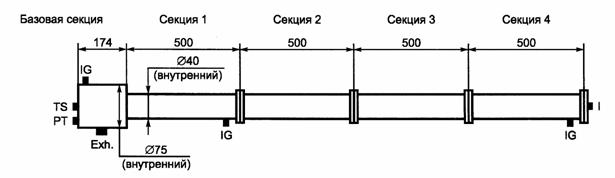

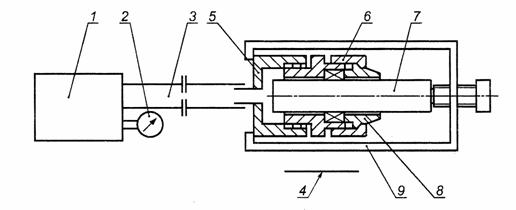

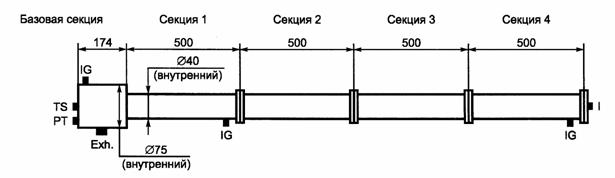

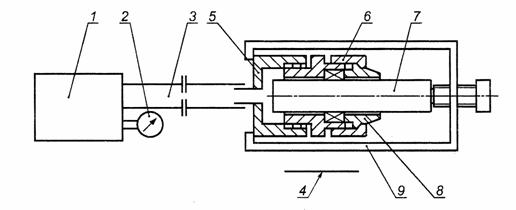

Для проведения испытанийдолжна быть применена испытательная установка, собранная из четырех секций, какпоказано на рисунке 21. При проведении испытаний учитывают следующее:

- источник воспламенениядолжен находиться у входного отверстия оболочки и на расстоянии 50 мм отвнутренней торцевой части пластины, закрывающей устройство;

- испытательные смесивыбирают в соответствии с 15.4.2.1;

- температуру внешнейповерхности устройства контролируют в процессе всего испытания;

- любое устройство должнофункционировать так, как это определено документацией изготовителя. Послекаждого из пяти испытаний взрывоопасная смесь должна присутствовать на внешнейчасти устройства в течение достаточного времени, чтобы любое непрерывноегорение на лицевой стороне устройства стало очевидным в течение, по меньшеймере, 10 мин для того, чтобы увеличить температуру внешней поверхностиустройства или сделать передачу температуры на внешнюю поверхность устройствавозможным;

- испытания следуетпроводить пять раз для каждой газовой смеси для групп и подгрупп, в которыхустройство предназначено для применения.

TS - местоположение испытуемогообразца; I - входное отверстие; Exh. - выходное отверстие; IG - источник воспламенения; РТ - датчик давления

Рисунок 21 -Установка для испытаний дыхательных и дренажных устройств

10.9.2.2.2. Критерии оценки

В процессе тепловыхиспытаний не должна произойти передача пламени наружу и не должно наблюдатьсянепрерывное горение. Не должно быть никаких признаков теплового илимеханического повреждения устройства или деформаций, которые могли бы ухудшатьих пламягасящие свойства.

Измеренное повышениетемпературы внешней поверхности устройства должно быть умножено на коэффициентбезопасности 1,2 для определения температурного класса электрооборудования.

Примечание - Дыхательные и дренажныеустройства, которые не выдерживают хотя бы одно из испытаний по 10.9, неиспользуют в качестве Ex-компонентов устройства.Однако их можно использовать в качестве неотъемлемой части взрывонепроницаемойоболочки при условии, что они будут испытаны с рассматриваемой оболочкой всоответствии с 15.4.

10.9.2.3. Испытание навзрывонепроницаемость

Испытание следуетпроводить на стандартной установке, как показано на рисунке 21, в соответствиис 15.4.3со следующими дополнениями и изменениями.

10.9.2.3.1. Порядокпроведения испытания

Источник воспламененияразмещают (см. рисунок 21):

- в конце входногоотверстия;

- на расстоянии 50 мм отвнутренней торцевой части пластины, закрывающей устройство. Испытательнаяустановка должна быть собрана для каждой группы газов согласно рисунку 21 ииметь следующее число секций:

- одну секциюиспытательной установки -для группы I и подгруппы IIА;

- четыре секциииспытательной установки - для подгруппы IIВ и подгруппы IIС.

Газовую смесьвоспламеняют внутри оболочки испытательной установки, и испытания проводят пятьраз в каждой точке воспламенения.

Для дыхательных идренажных устройств группы I,подгрупп IIА и IIВ, имеющих измеряемые илинеизмеряемые параметры соединений, проводят испытания на взрывонепроницаемостьпо 15.2.1.

Для дыхательных идренажных устройств подгруппы IIС,имеющих измеряемые параметры соединений, следует проводить испытания навзрывонепроницаемость по 15.2.2, а также применять испытания по 15.4.3.2.1или 15.4.3.2.2.

Для дыхательных идренажных устройств подгруппы IIС,имеющих неизмеряемые параметры соединений, следует проводить испытания по 15.4.3.2.1(Метод А) или 15.4.3.2.2 (Метод В).

10.9.2.3.2. Критерии оценки

В процессе испытаниявоспламенение не должно распространяться в окружающую испытательную камеру.

10.9.3. Маркирование

Маркирование дыхательныхи дренажных устройств, используемых в качестве Ех-компонентов, должно бытьследующим:

- все дыхательные идренажные устройства должны быть сертифицированы по образцу, представленномуизготовителем, и изготовитель должен гарантировать, что все последующие изделиябудут изготовлены в соответствии с сертифицированным образцом;

- каждое устройстводолжно быть промаркировано в соответствии с МЭК 60079-0. Кроме того, каждоеустройство или пакет устройств должны сопровождаться сертификатом на Ex-компонент, в которомдолжно быть указано предельное давление взрыва устройства.

10.9.4. СертификатЕх-компонента

Сертификат на Ex-компонент (см. приложениеD) долженсодержать информацию, позволяющую правильно выбрать дыхательные и дренажныеустройства, для прикрепления к взрывонепроницаемой оболочке, прошедшей типовыеиспытания. В сертификате на Ex-компонентдолжны быть указаны:

a) наименованиеизготовителя и идентифицирующие чертежи и спецификации;

b) предельное давлениевзрыва.

Примечание - Выбор устройства,применяемого в качестве Ex-компонента, долженпроводиться таким образом, чтобы предельное давление взрыва устройства было неменьше, чем давление взрыва взрывозащищенной оболочки (испытанной сдыхательными и дренажными устройствами с заглушёнными входами), к которойустройство прикреплено.

c) максимальнаязарегистрированная температура поверхности, полученная при типовых испытаниях,скорректированная для температуры окружающей среды 40°С или свыше;

d) группа или подгруппаэлектрооборудования (I,IIА, IIВ или IIС).

Кроме того, в сертификатена Ex-компонент должнобыть указано, что каждый Ex-компонентили пакет Ex-компонентовсопровождается копией сертификата вместе с декларацией изготовителя, в которойзаявляется:

- о соответствии Ex-компонента сертификату;

- соответствии материалаи максимальном размере пор, определенных замером пузырьков, и минимальнойплотности (при необходимости);

- специальных инструкцияхпо установке, если таковые имеются.

11.1.Крепежные детали, доступные снаружи и необходимые для сборки частейвзрывонепроницаемой оболочки, должны:

- представлять собойспециальные крепежные детали (с утопленными головками или головками с охраннымикольцами) и отвечать требованиям МЭК 60079-0 (для электрооборудования группы I);

- отвечать требованиямМЭК 60079-0 (подраздел 9.2) в части резьбы и головок крепежных деталей (дляэлектрооборудования группы II).

11.2. Крепежные детали изпластического материала или легких сплавов не допускаются.

11.3. Минимальноезначение предела текучести для винтов и гаек должно быть не менее 240 Н/мм2согласно ИСО 6892.

При проведении типовыхиспытаний по разделу 15 испытательная организациядолжна требовать замены указанных изготовителем всех или части винтов и гаек,если они не отвечают требованиям к нормам предела текучести, за исключениемслучаев, когда расчет с 1,5-кратным давлением взрыва показывает необходимостьприменения более высоких значений предела текучести.

При необходимостиприменения винтов и гаек с пределом текучести более 240 Н/мм2требуемое его значение должно быть:

- промаркировано наэлектрооборудовании;

- указано всоответствующем сертификате, и электрооборудование должно быть промаркированознаком «X» всоответствии с МЭК 60079-0 (перечисление i) 27.2).

Затем проводят типовыеиспытания для винтов и гаек, указанных изготовителем.

11.4. Шпильки должны бытьнадежно закреплены, то есть они должны быть сварены или заклепаны, или наглухозакреплены к оболочке другим, не менее эффективным способом.

Если есть необходимостьприменения шпилек с пределом текучести более чем 240 Н/мм2, тотребуемое его значение должно быть:

- промаркировано наэлектрооборудовании;

- указано всоответствующем сертификате, и электрооборудование промаркировано знаком «X» в соответствии с МЭК60079-0 (перечисление i) 27.2).

Затем проводят типовыеиспытания шпилек, указанных изготовителем.

11.5. Крепежные детали недолжны проходить через стенку взрывонепроницаемой оболочки, если они необразуют взрывонепроницаемое соединение со стенкой, и единое целое с оболочкой,например, с помощью сварки, заклепки или другого не менее эффективного способа.

11.6. При наличииотверстий под винты или шпильки, которые не проходят через стенкивзрывонепроницаемой оболочки, толщина стенки оболочки, окружающей отверстие подкрепежный винт или шпильку, должна быть равна не менее одной трети номинальногодиаметра винта или шпильки, но не менее 3 мм.

11.7. В глухих отверстияхв стенках оболочки, после полной затяжки винтов без шайб, должен оставатьсязапас резьбы не менее одного полного витка резьбы на дне отверстия.

11.8. Отверстия,просверленные сквозь стенку оболочки по технологическим причинам, должны бытьзаглушены с помощью устройств так, чтобы взрывонепроницаемые свойства оболочкине нарушались. Такие устройства должны быть надежно зафиксированы всоответствии с требованиями для шпилек по 11.4.

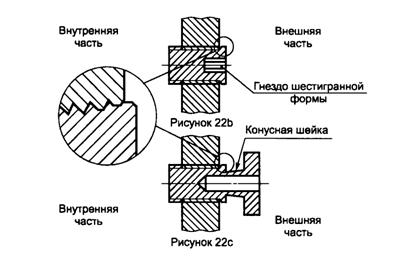

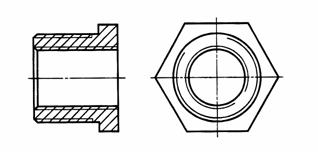

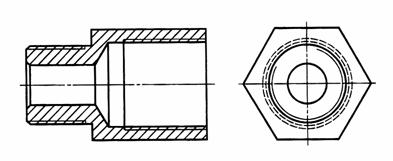

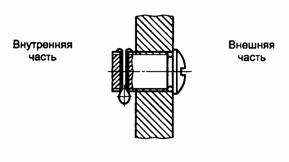

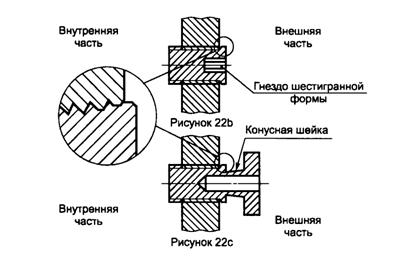

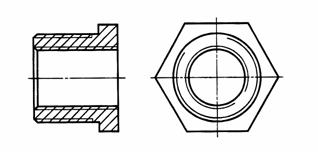

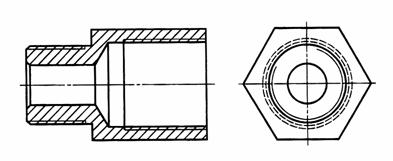

11.9.Неиспользованные отверстия (например для кабельных или трубных вводов) настенке оболочки должны быть закрыты так, чтобы обеспечивались взрывонепроницаемыесвойства оболочки. Примеры заглушек для неиспользуемых отверстий приведены нарисунках 22а - 22с.

Конструкция заглушкидолжна быть такой, чтобы их можно было устанавливать или удалять либо снаружной, либо с внутренней стороны стенки взрывонепроницаемой оболочки.

Заглушки, вставленныемеханическим способом или с помощью запрессовки, должны отвечать требованиям11.9.1 - 11.9.3.

11.9.1. Если заглушающееустройство удаляется снаружи, то это должно быть возможным только послеразблокировки стопорного устройства внутри оболочки (см. рисунок 22а).

11.9.2. Заглушающееустройство должно быть сконструировано в соответствии с требованиями МЭК60079-0 (подраздел 9.2) так, чтобы оно могло быть зафиксировано или удаленотолько при помощи инструмента (см. рисунок 22b).

11.9.3. Заглушающееустройство может быть специальной конструкции, и его установка выполняетсядругим способом, отличным от указанных в 11.9.1 или 11.9.2, или по специальнойметодике (см. рисунок 22с).

11.10. Отдельные случаикрепления, которые требуют использования определенного вида инструментасогласно МЭК 60079-0 (подраздел 9.2) или другого не менее эффективного способа,должны обеспечить закрывание и открывание резьбовых крышек и дверей.

Рисунок 22а

Рисунок 22 - Примеры заглушек для неиспользованныхотверстий

Материалы внутри оболочек

12.1. Взрывонепроницаемыеоболочки должны выдерживать испытания в соответствии с разделами 14 - 16.

12.2. При объединениинескольких взрывонепроницаемых оболочек каждая из них отдельно, а такжеразделяющие их перегородки, проходные изоляторы, тяги и валики управления,которые проходят через перегородки, должны отвечать требованиям настоящегостандарта.

12.3. Если оболочкасодержит несколько сообщающихся отсеков, или имеется особое расположение еевнутренних частей, то возникающее давление или скорость его повышения можетпревысить его нормальное значение.

Такие явления должны бытьустранены конструкцией оболочки, насколько это возможно, или приконструировании оболочки должны быть приняты во внимание возникающие в нейвысокие напряжения.

12.4. Применяемый чугундолжен быть не ниже марки 150 по ИСО 185.

12.5. Жидкости не должныиспользоваться во взрывонепроницаемых оболочках, если при их разложении естьопасность образования кислорода или взрывоопасной смеси более опасной, чемрассчитанная для оболочки. Тем не менее они могут быть использованы, если оболочкавыдерживает испытания по разделам 14- 16 для той взрывоопаснойсмеси, которая в ней может образовываться. Однако окружающая взрывоопаснаягазовая среда должна соответствовать группе, для которой электрооборудованиебыло сконструировано.

12.6. Вовзрывонепроницаемых оболочках группы I электроизоляционные материалы,находящиеся под электрическим напряжением, способным вызвать дуговые разряды ввоздухе при номинальных токах нагрузки, превышающих 16 А (в коммутационныхаппаратах, таких как автоматические выключатели, контакторы, разъединители),должны иметь сравнительный индекс трекингостойкости, равный или более СИТ 400 Мсогласно МЭК 60112.

Изоляционные материалы,которые не выдержали испытания на трекингостойкость, могут быть использованы,если их объем - менее 1 % общего объема пустой оболочки, или питание,подаваемое в оболочку, отключается соответствующим устройством до того, каквозможное разрушение изоляционного материала может привести к опаснымситуациям. Присутствие и эффективность такого устройства должны быть провереныиспытательной организацией.

Взрывонепроницаемыесвойства оболочек не нарушаются, если вводы отвечают соответствующимтребованиям настоящего раздела. Кроме того, метрические резьбовые отверстиядолжны иметь поля допусков не более 6Н согласно ИСО 965-1 и ИСО 965-3.

Для резьбовых отверстий воболочках, чтобы облегчить подключение кабельных или трубных вводов, необходимообозначить тип резьбы и размер, например М25 или 1/2 NTP. Для облегчения установки кабельныхи трубных вводов используют один из следующих способов:

- маркируют конкретныйтип и размер резьбы рядом с отверстием;

- обозначают конкретныйтип и размер резьбы на маркировочной табличке;

- определяют конкретныйтип и размер резьбы в инструкции по установке со ссылкой на маркировочнойтабличке (словами или обозначениями) на инструкцию по установке.

Для присоединениявнутренних электрических цепей во взрывонепроницаемой оболочке к внешним цепямили другому электрооборудованию применяют различные средства. Изготовитель вдокументах на электрооборудование должен указывать средства для присоединения,место установки и максимально разрешенное количество этих средств.

Кабельные вводы,составляющие одно целое с оболочкой или являющиеся отдельными частями, должнысоответствовать требованиям приложенияС и образовывать с оболочкой взрывонепроницаемые соединения сдлинами и зазорами в соответствии с разделом 5.

Если кабельные вводыявляются неотъемлемой частью оболочки или имеют специфичный вид крепления ккорпусу, то они должны быть испытаны как часть рассматриваемой оболочки.

Если кабельные вводыявляются отдельными частями, то:

- резьбовые Ex-кабельные вводы могут бытьсертифицированы в составе электрооборудования. Такие кабельные вводы могут неподвергаться испытаниям по 15.1 и контрольным испытаниям по разделу16;

- другие кабельные вводымогут быть сертифицированы только как Ех-компоненты.

Трубные герметизированныеустройства, составляющие одно целое с оболочкой или являющиеся отдельнымичастями, должны отвечать требованиям С.2.1.2 и С.3.1.2(приложение С) с заменой в названиях пунктов «кабельный ввод» на «трубноегерметизированное устройство» и образовывать с оболочкой взрывонепроницаемыесоединения с соответствующими длинами и зазорами, приведенными в разделе 5.

Примечание - Поскольку такиеконструкции не допускаются для повторного использования, то требование С.2.1.2для них не применяют.

Если трубныегерметизированные устройства являются неотъемлемой частью оболочки или имеютспецифичный вид крепления к оболочке, то они должны быть испытаны как частьрассматриваемой оболочки.

Если трубныегерметизированные устройства являются отдельными частями, то:

- резьбовые Ex-трубные герметизированныеустройства могут быть сертифицированы в составе электрооборудования. Такие трубныегерметизированные устройства могут не подвергаться испытаниям по 15.1 иконтрольным испытаниям по разделу 16;

- другие трубныегерметизированные устройства могут быть сертифицированы только как Ех-компоненты.

13.2.1. Применениетрубных вводов разрешается только для электрооборудования группы II.

13.2.2. Герметизирующееустройство, такое как вводная коробка, залитая герметиком, должно бытьвыполнено как часть оболочки или присоединяться к ней. Оно должно выдерживатьтиповые испытания для герметика (см. приложениеС). Сертифицированное герметизированное устройство можетустанавливать пользователь электрооборудования согласно инструкциямизготовителя.

Примечание - Считается, чтогерметизированное устройство установлено непосредственно на входе вовзрывонепроницаемую оболочку, если оно прикреплено непосредственно к оболочкелибо через вспомогательное устройство, необходимое для соединения.

Герметик и метод егоприменения должны быть указаны в сертификате, на вводной коробке или навзрывозащищенном электрооборудовании. Часть вводной коробки между герметиком ивзрывонепроницаемой оболочкой должна рассматриваться как взрывонепроницаемаяоболочка, то есть соединения должны удовлетворять требованиям раздела 5, итакая сборка должна подвергаться испытаниям на взрывонепроницаемость по 15.2.

Расстояние междугерметиком и внешней стенкой оболочки должно быть минимальным, но должно бытьне более размера трубного ввода либо 50 мм.

13.3.1. Вилки и розеткидолжны быть сконструированы и установлены так, чтобы ни в соединенном ихсостоянии, ни в разъединенном не нарушалась взрывонепроницаемость оболочки, накоторой они установлены.

13.3.2. Параметрывзрывонепроницаемых соединений (см. раздел 5) взрывонепроницаемыхоболочек вилок и розеток, а также кабельных соединителей следует выбиратьисходя из объема оболочки на момент размыкания силовых контактов, заисключением контактов заземления или зануления, или контактов, являющихсячастями цепей, соответствующих требованиям МЭК 60079-11.

13.3.3. Для вилок ирозеток, а также кабельных соединителей взрывонепроницаемые свойства оболочкидолжны обеспечиваться в случае внутреннего взрыва, когда кабельные соединители,а также вилка с розеткой соединены, и в момент размыкания контактов, заисключением контактов заземления или зануления, или контактов, являющихсячастями цепей, соответствующих требованиям МЭК 60079-11.

13.3.4. Требования 13.3.2и 13.3.3 не распространяются на вилки и розетки, а также кабельные соединители,соединенные и зафиксированные вместе посредством специальных крепежных деталейв соответствии с 11.1и имеющие маркировочную табличку с предупреждением:

«НЕ ОТСОЕДИНЯТЬ ПОД НАПРЯЖЕНИЕМ».

13.4.1. Проходныеизоляторы могут содержать один или несколько проводников. Собранные иустановленные в стенках оболочки соединения, длины, зазоры и/мгерметизированные соединения должны соответствовать требованиям разделов 5 и 6.

Если проходной изоляторвыполнен из формовочного изоляционного материала на металлических частях, тотребования 5.2,5.3 и 5.4 неприменяют. Прочность материала самой изоляции может учитываться при испытанияхмеханической прочности оболочки.

Если проходной изоляторсодержит склеенные части, то клей может рассматриваться как герметик, если егосвойства соответствуют требованиям раздела 6. В ином случаеследует применять требования 5.2, 5.3 и 5.4.

13.4.2. Части проходныхизоляторов, находящиеся на наружной стороне взрывонепроницаемой оболочки,должны быть защищены в соответствии с одним из видов взрывозащиты, указанных вМЭК 60079-0.

13.4.3. Проходныеизоляторы, специфичные для взрывонепроницаемой оболочки, должны выдерживатьтиповые и контрольные испытания для такой оболочки.

13.4.4.Проходные изоляторы, предназначенные для различных взрывонепроницаемыхоболочек, следует подвергать типовому испытанию на стойкость к статическомудавлению согласно 15.1.3.1 при следующих значениях давления:

- 2000 кПа - дляэлектрооборудования группы I;

- 3000 кПа - дляэлектрооборудования группы II.

Такие проходные изоляторыследует подвергать контрольным испытаниям на стойкость к давлению по 16.1. Еслииспользуемая процедура сборки описана в документации изготовителя игарантируется постоянство характеристик выпускаемых изделий, то испытания непроводят.

Требования МЭК 60079-0 кпроверкам и испытаниям для вида взрывозащиты «d» дополняют в соответствии соследующими требованиями.

Определение максимальнойтемпературы поверхности по МЭК 60079-0 (подпункт 23.4.6.1) следует проводитьпри условиях, указанных в таблице 5.

Таблица 5

Условия испытаний для определения максимальной температуры поверхности

| Вид электрооборудования | Испытательное напряжение | Перегрузки или неисправности |

| Световые приборы (без балласта) | Un +10 % | Нет |

| Балласты | Un +10 % | Un +10 % Эффект выпрямления, имитированный диодом а) |

| Двигатели | Un ±10 % с) | Нет |

| Резисторы | Un +10 % | Нет |

| Электромагниты | Un +10 % | Un и случай наихудшего воздушного зазора |

| Другое электрооборудование | Un ±10 % | b) |

| а) Эффект выпрямления должен имитироваться только для балластов трубчатых люминесцентных ламп. b) Должны быть согласованы между изготовителем и испытательной организацией в зависимости от вида электрооборудования. с) Альтернативное определение максимальной температуры поверхности может проводиться только при Un +5 % (по МЭК 60034-1). В этом случае данный диапазон должен быть маркирован на электрооборудовании или указан в инструкции изготовителя. Примечание - Un - номинальное напряжение электрооборудования. |

Типовые испытания следуетвыполнять в следующей последовательности на образце, подвергнутом механическимиспытаниям согласно МЭК 60079-0 (пункт 23.4.3):

a) определение давлениявзрыва в соответствии с 15.1.2;

b) испытание навзрывоустойчивость в соответствии с 15.1.3;

c) испытание навзрывонепроницаемость в соответствии с 15.2.

Испытательная организацияможет отклониться от такой последовательности испытаний. Статическое илидинамическое испытание на взрывоустойчивость может быть выполнено послеиспытания на взрывонепроницаемость или на другом образце, который также былподвергнут испытаниям на механическую прочность. После испытания навзрывоустойчивость остаточные деформации и повреждения взрывонепроницаемыхсоединений оболочек, нарушающие вид взрывозащиты, не допускаются.

Оболочка должна бытьиспытана со всеми находящимися внутри частями или их эквивалентами (посогласованию с испытательной организацией). Но если она сконструирована так,что в нее может встраиваться различное электрооборудование или его компоненты,то испытания должны быть проведены на пустой оболочке, как в наиболее жесткихусловиях испытаний, а также подтверждено соответствие другим требованиямбезопасности по МЭК 60079-0.

Если оболочкасконструирована так, что она может быть использована при отсутствии частинаходящихся внутри компонентов, то испытания должны быть проведены в самыхжестких условиях, указанных испытательной организацией. В обоих случаяхиспытательная организация должна в сертификате указывать, на основаниипредставленной изготовителем информации, виды возможного для применения внутриоболочки различного электрооборудования или его компонентов, а такжемероприятия по их установке.

Съемные части соединенийвзрывонепроницаемых оболочек должны быть испытаны в наихудших условиях сборки.

15.1.1.Общие требования

Целью этих испытанийявляется проверка способности оболочки выдерживать давление внутреннего взрыва.

Оболочка должна бытьподвергнута испытаниям в соответствии с 15.1.2 и 15.1.3.

Результаты испытанийсчитают положительными, если остаточные деформации и повреждения оболочки,нарушающие вид взрывозащиты, отсутствуют. Кроме того, в соединениях не должнонаблюдаться остаточных расширений, ведущих к изменению параметроввзрывонепроницаемого соединения до значений, превышающих допустимые.

15.1.2.Определение давления взрыва

За давление взрывапринимают максимальное значение сглаженного избыточного давления в проведенныхопытах. Для сглаживания давления должен быть использован низкочастотный фильтрсо снижением амплитудно-частотной характеристики на 3 дБ при частоте 5 кГц ±10 %.

Для электрооборудования,предназначенного для применения при температуре окружающей среды ниже минус20°С, давление взрыва следует определять при температуре не выше минимальногозначения температуры окружающей среды.

В качестве альтернативы,для электрооборудования:

- группы I, подгрупп IIА или IIВ;

- подгруппы IIС внутренним свободнымобъемом менее 2000 см3,

кроме вращающихсяэлектрических машин (таких, как электрические двигатели, генераторы итахометры), оболочки которых имеют простую внутреннюю геометрию, вследствиечего возникновение поджатия маловероятно, давление взрыва может быть определенопри нормальной температуре окружающей среды и определенных испытательныхсмесях, но при увеличенном начальном давлении взрывоопасной смеси.

Абсолютное давлениеиспытательной смеси Р, кПа, рассчитывают по формуле, в которой Та,min (минимальная температураокружающей среды) выражена в °С:

Р = [293/(Та,min + 273)].

15.1.2.1.Каждое испытание состоит из воспламенения взрывчатой смеси внутри оболочки иизмерении давления, развиваемого взрывом.

Взрывоопасная смесьвнутри оболочки должна быть воспламенена одним или большим числом источниковвоспламенения. Если оболочка имеет встроенное коммутирующее устройство, то ономожет быть использовано в качестве источника воспламенения (при этом возможнодействие коммутирующего устройства при неполной нагрузке).

Давление взрыва должнобыть измерено и зарегистрировано в процессе каждого испытания. Местоположениеисточников воспламенения и приборов для измерения давления определяетиспытательная организация для определения комбинаций, при которых развиваетсянаибольшее давление. Если в оболочке предусмотрены уплотнительные прокладки, топри испытаниях они должны быть смонтированы.

Число проводимыхиспытаний и применяемые взрывоопасные испытательные смеси в объемномсоотношении с воздухом при атмосферном давлении следующие дляэлектрооборудования:

- группы I -три испытания, содержание метана (9,8 ±0,5) %;

- подгруппы IIА - три испытания,содержание пропана (4,6 ±0,3) %;

- подгруппы IIВ - три испытания,содержание этилена (8 ±0,5) %;

- подгруппы IIС - три испытания,содержание ацетилена (14 ±1) % и три испытания, содержание водорода (31 ±1) %.

15.1.2.2. Вращающиесяэлектрические машины должны быть испытаны в состоянии покоя или на ходу (еслииспытательная организация считает испытания на ходу необходимыми). Прииспытаниях на ходу вращающиеся электрические машины могут быть приведены вдействие собственным включением или вспомогательным двигателем. Скоростьвращения электрической машины должна быть от 90 % до 100 % номинальной.

Давление взрыва должнобыть измерено как со стороны источника воспламенения, так и с противоположнойстороны, а также во всех точках, где вероятно возникновение более высокихдавлений.

15.1.2.3. При испытанияхвзрывонепроницаемых оболочек, в которых при взрыве происходит поджатиевзрывоопасной смеси, должно быть проведено не менее пяти испытаний на каждойсмеси, указанных в 15.1.2.1 длясоответствующей группы. Для оболочек электрооборудования подгруппы IIВ проводят впоследствииповторно не менее пяти испытаний на газовоздушной смеси, содержащейводород-метан (24 ±1) % (85 % водорода и 15 % метана).

Примечание - Считается, чтовозникновение поджатия происходит в одном из следующих случаев:

- значения давления, полученные в процессе рядаиспытаний, отличаются друг от друга более чем в 1,5 раза;

- время нарастания давления менее 5 мс.

15.1.2.4.Электрооборудование, предназначенное для применения в среде определенного газа,может быть испытано этим газом в смеси с воздухом в соотношении, образующемнаиболее высокое давление взрыва при атмосферном давлении. Такоеэлектрооборудование должно быть сертифицировано только для данного газа.Соответственно, на электрооборудовании должны быть указаны ограничения поприменению, оговоренные в МЭК 60079-0 (перечисление е) 27.2).

Если указано, чтооборудование не может применяться в среде определенного газа или газов, тоэлектрооборудование маркируют согласно МЭК 60079-0 (перечисление i) 27.2), и это должно быть указано в сертификате.

Может быть примененадвойная маркировка для определенного газа и группы газов нижних групп поотношению к этому газу (например IIВ + Н2),если электрооборудование было подвергнуто испытаниям не только дляопределенного газа, но также и для необходимых газов нижней группы.

15.1.3.Испытание на взрывоустойчивость

Данное испытание следуетпроводить по любому из следующих методов, которые рассматриваются какэквивалентные.

Для электрооборудования,предназначенного для использования при температуре окружающей среды ниже минус20°С, испытание на взрывоустойчивость следует проводить при температуре не вышеминимального значения температуры окружающей среды. Если свойства применяемыхматериалов (предел прочности и предел текучести), указанные в спецификацииматериалов, не ухудшаются при низких температурах, то испытания навзрывоустойчивость могут быть проведены при нормальной комнатной температуре.

15.1.3.1.Испытание на взрывоустойчивость. Статистический метод (метод 1)

За испытательное давлениепринимают:

- 1,5-кратное значениедавления взрыва, но не менее 350 кПа;

- 4-кратное значениедавления взрыва для оболочек, которые не подвергаются контрольным испытаниям навзрывоустойчивость;

-следующие значения давлений, если определение давления взрыва являетсязатруднительным:

| Давление, кПа | Объем, см3 | Группа и подгруппа |

| 1000 | Менее или равен 10 | I, IIA, IIВ, IIС |

| 1000 | Более 10 | I |

| 1500 | Более 10 | IIА, IIВ |

| 2000 | Более 10 | IIС |

Продолжительностьвыдержки давления - не менее10 с, но не более 60 с.

Испытание проводят одинраз.

Оболочку считаютвыдержавшей испытания на взрывоустойчивость, если удовлетворяются требования 15.1.1 ине была нарушена непроницаемость стенок оболочки.

15.1.3.2.Испытание на взрывоустойчивость. Динамический метод (метод 2)

Динамические испытаниядолжны быть выполнены таким способом, чтобы максимальное давление, которомуподвергают оболочку, составляло 1,5-кратное значение давления взрыва, но неменее 350 кПа.

При проведении испытанийсо смесями, указанными в 15.1.2.1, для создания 1,5-кратного давлениявзрыва, может быть использован способ предварительного увеличения начальногодавления в оболочке.

Испытания следуетпроводить один раз, за исключением оболочек электрооборудования подгруппы IIС, испытания которыхследует проводить три раза для каждой взрывоопасной смеси.

Оболочку считаютвыдержавшей испытания на взрывоустойчивость, если удовлетворяются требования 15.1.1.

Уплотнительные прокладки(см. 5.4)должны быть удалены. Оболочку помещают в испытательную камеру и заполняют тойже взрывоопасной смесью, которой заполняют испытательную камеру, приатмосферном давлении.

Длина резьбовыхвзрывонепроницаемых соединений испытуемых образцов должна быть уменьшена назначения, указанные в таблице 6.

Длина плоских,цилиндрических и плоскоцилиндрических соединений испытуемых образцов должнабыть не более 115 % минимальных длин, указанных изготовителем.

Зазоры плоских частейплоскоцилиндрических соединений, при которых длина L взрывонепроницаемогосоединения состоит только из цилиндрической части (см. рисунок 2b), должны быть увеличены до значений:

- 1 мм - для группы I иподгруппы IIА;

- 0,5 мм - для подгруппы IIВ;

- 0,3 мм - для подгруппы IIС.

Примечание - Требования для зазоровиспытуемых образцов указаны в 15.2.1 (для группыI, подгрупп IIА и IIВ) и 15.2.2 (для подгруппы IIС).

Электрооборудование свзрывонепроницаемыми соединениями, кроме резьбовых, предназначенное дляприменения при температуре окружающей среды более 60°С, должно проходитьиспытание на взрывонепроницаемость при одном из следующих условий:

- при температуре не менееуказанной максимальной температуры окружающей среды;

- при нормальнойтемпературе окружающей среды с применением заданных взрывоопасных испытательныхсмесей при повышенном давлении с учетом коэффициентов, указанных в таблице7;

- при нормальном атмосферномдавлении и температуре, но с испытательными зазорами iЕ,увеличенными учетом коэффициентов, указанных в таблице7.

Если части оболочекизготовлены из разных материалов, с разными температурными коэффициентамирасширения, и это влияет на размеры зазоров (например, при образованиицилиндрического зазора между смотровым окном и металлической оправой), тоиспытания на взрывонепроницаемость должны проходить при одном из следующихусловий:

- расчетный максимальныйзазор iC.T, с учетоммаксимального конструкционного зазора при 20°С и увеличения зазора приуказанной максимальной температуре окружающей среды Та.тах, должен быть проверенувеличением испытательного зазора iЕ, по меньшеймере, на 90 % расчетного максимального зазора, при Tа.тах;

- расчетный максимальныйзазор iC.T, с учетоммаксимального конструкционного зазора при 20°С и увеличения зазора приуказанной максимальной температуре окружающей среды Та.тах, должен быть проверенприменением заданной взрывоопасной испытательной смеси при повышенном давлении,рассчитанном по формуле:

PV = (iC.T/iE)(0,9).

Таблица 6

Уменьшение длины резьбовых соединений при испытаниях навзрывонепроницаемость

| Вид взрывонепроницаемого резьбового соединения | Значение уменьшения длины для групп соединений |

| группа I, подгруппы IIА и IIВ (15.2.1) | подгруппа IIС (15.2.2) |

| 15.2.1.1 | 15.2.1.2 | 15.2.2.1 | 15.2.2.2 |

| Цилиндрические (по ИСО 965) с полем допуска точный или хороший | Нет уменьшения | 1/3 | 1/3 | Нет уменьшения |

| Цилиндрические с большими допусками, чем разрешено выше | 1/3 | 1/2 | 1/2 | 1/3 |

| Конические | Нет уменьшения | 1/3 | 1/3 | Нет уменьшения |

| Примечание - Конические резьбы взрывонепроницаемых соединений следует испытывать при минимальном числе витков резьбы, находящихся в зацеплении при ручном завинчивании, определенном в соответствующем стандарте на резьбу при крайних значениях допусков. Пример уменьшения витков конических резьб в зацеплении: После обозначения позиции резьбы, завинченной вручную, длину резьбового соединения уменьшают срезанием винта или увеличением размера отверстия. Затем части повторно собирают до обозначенной позиции. |

Таблица 7

Коэффициенты для увеличения давления или испытательного зазора (iЕ)

| Температура, °С, не более | Группа I 12,5 % метана/водорода | Подгруппа IIА 55 % водорода | Подгруппа IIВ 37 % водорода | Подгруппа IIС 27,5 % водорода (150 кПа) 7,5 % ацетилена (150 кПа) |

| 60 | 1,00 | 1,00 | 1,00 | 1,00 |

| 70 | 1,06 | 1,05 | 1,04 | 1,11 |

| 80 | 1,07 | 1,06 | 1,05 | 1,13 |

| 90 | 1,08 | 1,07 | 1,06 | 1,15 |

| 100 | 1,09 | 1,08 | 1,06 | 1,16 |

15.2.1.Электрооборудование группы I, подгрупп IIА и IIВ

15.2.1.1.Зазоры iЕ оболочки должны быть, по крайней мере, равны 90% максимального конструкционного зазора iС, какуказано в чертежах изготовителя (0,9iC ≤ iЕ ≤ iC).

Применяемые в оболочкевзрывоопасные испытательные смеси в объемном соотношении с воздухом приатмосферном давлении следующие для электрооборудования:

- группы I содержаниеметана-водорода (12,5 ±0,5) % [(58 ±1) % метана и (42 ±1) % водорода] (БЭМЗ =0,8 мм);

- подгруппы IIА содержание водорода (55±0,5) % (БЭМЗ = 0,65 мм);

- подгруппы IIВ содержание водорода (37±0,5) % (БЭМЗ = 0,35 мм).

Примечание - Для проведения данногоиспытания при выбранных взрывоопасных смесях гарантируется, что соединения, приизвестном коэффициенте безопасности, обеспечивают взрывонепроницаемость.Коэффициент безопасности К естьотношение безопасного экспериментального максимального зазора представительногогаза группы к безопасному экспериментальному максимальному зазору выбранногоиспытательного газа.

- группы I  (метан)

(метан)

- подгруппы IIА  (пропан)

(пропан)

- подгруппы IIВ  (этилен).

(этилен).

Если зазоры испытуемогообразца не удовлетворяют установленным условиям, то по согласованию сиспытательной организацией может быть использован один из следующихальтернативных методов испытания на взрывонепроницаемость:

- применениегазовоздушной смеси с меньшим значением БЭМЗ:

| | iE/iC | Смесь |

| Группа I | равно или более 0,75 | 55 % Н2 ±0,5 |

| равно или более 0,60 | 50 % Н2 ±0,5 |

| Подгруппа II | равно или более 0,75 | 55 % Н2 ±0,5 |

| равно или более 0,60 | 50 % Н2 ±0,5 |

| Подгруппа IIС | равно или более 0,75 | 28 % Н2 ±1,0 |

| равно или более 0,60 | 28 %Н2 ±1,0 при 140 кПа |

-предварительное сжатие обычных испытательных смесей, коэффициентпредварительного сжатия рассчитывают по формуле

где Pk - коэффициент предварительного сжатия.

15.2.1.2.Если оболочки подгрупп IIАи IIВ при испытаниях по15.2.1.1 могут быть разрушены илиповреждены, то разрешается, чтобы испытания проводились с увеличенными зазорамивыше максимальных, указанных изготовителем. Коэффициент увеличения зазора равен1,42 для подгруппы электрооборудования IIА и 1,85 - для подгруппы электрооборудования IIВ. Применяемые в оболочкахвзрывоопасные смеси в объемном соотношении с воздухом при атмосферном давленииследующие для электрооборудования:

- подгруппы IIА содержание пропана (4,2+0,1) %;

- подгруппы IIВ содержание этилена (6,5±0,5) %.

15.2.1.3. Испытания по 15.2.1.1 или 15.2.1.2 следует проводитьпять раз. Результаты испытаний считаются положительными, если воспламенение непередалось в испытательную камеру.

15.2.2.Электрооборудование подгруппы IIС

Испытания следуетпроводить одним из следующих методов.

15.2.2.1.Метод 1

Все зазорывзрывонепроницаемых соединений, кроме резьбовых, должны быть увеличены дозначения, рассчитываемого по формуле:

iЕ= 1,5·iC,

где iЕ- испытательный зазор;

iC -максимальный конструкционный зазор, указанный на чертежах изготовителя, мм.

Для плоских соединенийминимальное значение равно 0,1 мм.

Применяемые в оболочках ииспытательной камере взрывоопасные испытательные смеси в объемных соотношенияхс воздухом при атмосферном давлении следующие:

- водорода (27,5 ±1,5) %;

- ацетилена (7,5 ±1) %.

Должны быть проведеныпять испытаний с каждой смесью. Если электрооборудование предназначено дляиспользования в среде только с водородом или только с ацетиленом, испытанияследует проводить только с соответствующей газовой смесью.

15.2.2.2.Метод 2

Оболочку следуетиспытывать с испытательным зазором iЕ согласноусловию:

0,9iC≤ iЕ ≤ iC.

Испытуемую оболочку ииспытательную камеру заполняют одной из газовых смесей, указанных в методе 1,при давлении, равном 1,5-кратному значению атмосферного.

Испытания следуетпроводить пять раз с каждой взрывоопасной смесью.

Если зазоры испытуемогообразца не выполняют вышеупомянутые условия, то по согласованию испытательнойорганизацией может быть использован следующий альтернативный метод.

Коэффициентпредварительного сжатия Рk рассчитывают по формуле:

15.2.2.3.Электрооборудование, имеющее законченную конструкцию, должно быть испытано пятьразе неизменными зазорами и с каждой взрывоопасной смесью из указанных в15.2.2.1 при атмосферном давлении.

Испытания в соответствиис 15.4.1 - 15.4.3должны быть выполнены на образце после испытания на стойкость к удару по 10.8.

Для устройств, в которыхпараметры взрывонепроницаемых соединений не могут быть измерены, максимальныйразмер пор образца, определенный замером пузырьков, должен быть не менее 85 %указанного значения (см. приложениеВ).

15.4.1. Испытание оболочкина стойкость к давлению

Испытания должны бытьпроведены в соответствии с 15.1 со следующими дополнениями и изменениями.

15.4.1.1. Для определениядавления взрыва в соответствии с 15.1.2 дыхательные и дренажные устройствадолжны быть заменены плотными заглушками.

15.4.1.2. Для испытанияна взрывоустойчивость в соответствии с 15.1.3 внутренние поверхностидыхательных и дренажных устройств должны быть закрыты тонкой гибкой мембраной(например тонкой полимерной пленкой). После испытания на взрывоустойчивость вустройстве не должны наблюдаться остаточные деформации и повреждения,нарушающие вид взрывозащиты.

15.4.2. Тепловые испытания

15.4.2.1.Порядок проведения испытаний

Оболочка с прикрепленнымустройством или устройствами должна быть испытана в соответствии с 15.4.3.1с источником воспламенения, установленным в положение, при котором ожидаютсясамые неблагоприятные результаты тепловых испытаний.

В процессе испытанияконтролируют температуру внешней поверхности устройства. Испытание проводятпять раз. Применяемая испытательная смесь должна содержать пропана (4,2 +0,1) %в объемном соотношении с воздухом при атмосферном давлении. Кроме того, дляустройств, предназначенных для использования в среде ацетилена, должнаприменяться испытательная смесь ацетилена (7,5 ±0,1) % в объемном соотношении своздухом при атмосферном давлении.

Если в оболочке возможновозникновение принудительного или наведенного потока потенциальновзрывоопасного газа, то она должна быть размещена во время испытаний так, чтобыгаз мог проходить через устройство и оболочку.

Вентиляционные ипробоотборные системы следует приводить в действие согласно указаниям вдокументации изготовителя. После каждого из пяти испытаний внешняявзрывоопасная смесь должна присутствовать в течение еще достаточного времени,чтобы любое непрерывное горение на лицевой стороне устройства становилосьочевидным (например в течение не менее 10 минут для увеличения температурывнешней поверхности устройства или для возможности передачи температуры навнешнюю поверхность устройства).

15.4.2.2. Критерии оценки

Во время испытаний недолжно наблюдаться непрерывного горения на лицевой стороне устройства ипередачи пламени в испытательную камеру. Для определения температурного классаэлектрооборудования измеренное значение повышения температуры внешнейповерхности устройства должно быть умножено на значение коэффициентабезопасности, равное 1,2.

15.4.3.Испытание на взрывонепроницаемость

Данное испытание должнобыть проведено в соответствии с 15.2 со следующими дополнениями и изменениями.

15.4.3.1.Порядок проведения испытаний

Источник воспламенениядолжен быть установлен сначала близко к внутренней поверхности разгрузочногоили дренажного устройства, а затем в нескольких местах, если существуетвероятность возникновения давления взрыва с высоким пиковым значением или свысокой скоростью нарастания давления на внутренней поверхности устройства.Если оболочка имеет несколько идентичных устройств, то следует испытыватьустройство с худшими результатами. Испытательную смесь внутри оболочки воспламеняют.Проводят пять испытаний для каждого положения источника воспламенения.

15.4.3.2. Испытание навзрывонепроницаемость для дыхательных и дренажных устройств

Для дыхательных идренажных устройств группы I,подгрупп IIА и IIВ проводят испытания навзрывонепроницаемость по 15.2.1.

Для дыхательных идренажных устройств подгруппы IIСс параметрами взрывонепроницаемых соединений, которые могут быть измерены,должны быть проведены испытания по 15.2.2 и 15.4.3.2.1 или 15.4.3.2.2, а дляустройств с параметрами соединений, которые не могут быть измерены, - по16.4.3.2.1 или 15.4.3.2.2.

15.4.3.2.1.Метод А

Для устройств,предназначенных для использования только в среде водорода, испытания следуетпроводить только с водородно-воздушной смесью. Испытания проводят пять раз скаждой испытательной смесью. Испытания проводятся согласно 15.2.2.2и 15.4.3.1.

15.4.3.2.2.Метод В

Использование данногометода накладывает ограничения для перечня газов подгруппы IIС. Ограничения по применению должныбыть указаны согласно МЭК 60079-0 (перечисление е) 27.2).

Если указано, чтоэлектрооборудование не может применяться в среде определенного газа или газов,то оно должно быть промаркировано согласно МЭК 60079-0 (перечисление i) 27.2), и это должно быть указано в сертификате.

Применение дисульфидауглерода для оболочек объемом более 100 см3 не допускается.

Применяемые взрывоопасныеиспытательные смеси в объемном соотношении с воздухом при атмосферном давленииследующие:

a) водород (40 ±1) %,кислород (20 ±1) %, остальное азот;

b) ацетилен (10 +1) %,кислород (24 ±1) %, остальное азот.

Испытания следуетпроводить пять раз с каждой испытательной смесью в соответствии с 15.4.3.1.

Для устройств,предназначенных для использования только в среде водорода, следует применятьтолько испытательную смесь а).

15.4.3.3. Критерии оценки

Результаты испытанийсчитают положительными, если воспламенение не передалось в испытательнуюкамеру.

16.1.Контрольные испытания предназначены для подтверждения того, что оболочкавыдерживает давление без нарушения вида взрывозащиты.

Контрольные испытаниявключают в себя испытания на взрывоустойчивость по одному из методов, описанныхв типовых испытаниях по 15.1.3. Для электрооборудования,предназначенного для использования при температуре окружающей среды ниже минус20°С, достаточно испытания давлением при нормальной температуре окружающейсреды.

16.1.1 Контрольныеиспытания на взрывоустойчивость могут быть проведены с помощью метода 1 (см. 15.2.2.1), даже если типовые испытанияна взрывоустойчивость были проведены с помощью метода 2 (см. 15.2.2.2).

Еслиопределение давления взрыва затруднено, или проведение динамического испытанияявляется опасным для встроенных компонентов (например обмотки и т.д.), топрименяемые значения давлений при статическом испытании следующие:

| Давление, кПа | Объем, см3 | Группа или подгруппа |

| 1000 | Менее или равно 10 | I, IIА, IIВ, IIС |

| 1000 | более 10 | I |

| 1500 | более 10 | IIА, IIВ |

| 2000 | более 10 | IIС |

16.1.2.Контрольные испытания, проводимые по методу 2 (см. 15.2.2.2), включают:

- испытания навзрывоустойчивость с соответствующей испытательной смесью, указанной в 15.1.2(для определения давления взрыва), при давлении внутри и снаружи оболочки, в1,5 раза превышающем атмосферное;

- динамическое испытаниена взрывоустойчивость по 15.1.3.2 для типовых испытаний с последующимпроведением испытаний на взрывонепроницаемость по 15.2.1.2 или 15.2.2.1(испытание на взрывонепроницаемость с увеличенными зазорами) внутри и снаружиоболочки при атмосферном давлении;

- динамическое испытаниена взрывоустойчивость по 15.1.3.2 для типовых испытаний с последующимстатическим испытанием и давлением не менее 200 кПа.

16.1.3. Для контрольныхиспытаний является достаточным проведение испытаний на пустой оболочке. Однакоесли контрольные испытания являются динамическими и встроенные в оболочкукомпоненты или электрооборудование подвергают воздействию давления во времявнутреннего взрыва, то условия испытаний должны быть согласованы междуизготовителем и испытательной организацией.

Отдельные частивзрывонепроницаемой оболочки (например крышки и днища) могут быть испытаныотдельно. Условия испытаний должны быть такими, чтобы возникающие напряжениябыли сопоставимыми с теми, которым подвергаются эти части в собраннойокончательно оболочке.

16.2. Контрольныеиспытания не проводят для оболочек с объемом менее или равным 10 см3.Это исключение распространяется также на оболочки с объемом более 10 см3,если были проведены предписанные типовые статические испытания с давлением, вчетыре раза превышающим давление взрыва. Однако оболочки со сварнымиконструкциями должны в каждом случае подвергаться контрольным испытаниям.

Контрольные испытанияпроводят также и для оболочек, где определение давления взрыва представляетсязатруднительным.

Контрольные испытания непроводят для проходных изоляторов, неспецифичных для конкретной оболочки, еслипроцедура сборки оговорена в документации (см. 13.4.4).

16.3. Контрольныеиспытания считают положительными, если:

- оболочка выдерживаетдавление без остаточных деформаций взрывонепроницаемых соединений и поврежденийоболочки;

- при статическихиспытаниях по 16.1.2 (после проведения динамических испытаний) отсутствуетутечка сквозь стенки оболочки или при динамических испытаниях отсутствуетпередача внутреннего воспламенения.

Взрывонепроницаемыеоболочки группы I,периодически открывающиеся на месте эксплуатации (например в целях настройкиили для переустановки реле защиты) и содержащие дистанционно управляемыекоммутационные контакты, которые могут быть замкнуты или разомкнуты не вручную,а с помощью каких-либо воздействий (например механических, электрических,электрооптических, пневматических, акустических, магнитных или тепловых) икоторые при эксплуатации воспроизводят дуги или искры, способные воспламенятьвзрывоопасные смеси, должны удовлетворять следующим требованиям.

Все доступные проводники,кроме проводников для искробезопасных цепей, в соответствии с МЭК 60079-11, атакже заземления или зануления не должны оставаться под напряжением послеоткрывания взрывонепроницаемых оболочек.

Средства защиты этихвзрывонепроницаемых оболочек должны удовлетворять требованиям 17.1.1, 17.1.2или 17.1.3.

17.1.1. Средства защитыследует устанавливать внутри взрывонепроницаемой оболочки. При этом частисредств защиты, остающиеся под напряжением после открытия средств защиты,должны:

- быть защищенными однимиз стандартных видов взрывозащиты по МЭК 60079-0;

- иметь электрическиезазоры и пути утечки между фазами и по отношению к земле в соответствии стребованиями МЭК 60079-7 и быть защищенными дополнительной внутренней оболочкойсо степенью защиты не менее IP20согласно МЭК 60529, чтобы было невозможно прикоснуться инструментом к частям,находящимся под напряжением, через любые отверстия. Это требование не относитсяк частям искробезопасных цепей, остающимся под напряжением в соответствии с МЭК60079-11.

На крышку, котораязащищает части внутри оболочки, находящиеся под напряжением, наносятпредупредительную надпись:

«НЕ ОТКРЫВАТЬ ПОД НАПРЯЖЕНИЕМ».

17.1.2. Средства защитыдолжны быть установлены в дополнительной оболочке, отвечающей требованиямодного из видов взрывозащиты в соответствии с МЭК 60079-0.

17.1.3. Средства защитыдолжны состоять из вилки и розетки или кабельного соединителя в соответствии стребованиями 13.3.

17.2.1. Быстрооткрываемыекрышки и двери

Быстрооткрываемые крышкии двери должны быть механически сблокированы со средствами защиты.

17.2.1.1. Оболочка должнаобеспечивать свойства взрывонепроницаемости и вид взрывозащиты «d», пока средства защитызакрыты.

17.2.1.2. Средства защитыдолжны закрываться только в том случае, если крышки и двери обеспечиваютсвойства взрывонепроницаемой оболочки и вид взрывозащиты «d».

17.2.2. Крышки и двери,закрепленные винтами

Такие крышки и дверидолжны иметь предупредительную надпись:

«НЕ ОТКРЫВАТЬ ПОД НАПРЯЖЕНИЕМ».

17.2.3. Резьбовыекрышки и двери

Такие крышки и дверидолжны иметь предупредительную надпись:

«НЕ ОТКРЫВАТЬ ПОД НАПРЯЖЕНИЕМ».

К ламповым патронам ицоколям с видом взрывозащиты «d»,для применения их в световых приборах с видом взрывозащиты «е», следуетприменять следующие требования.

18.1. Устройства,предотвращающие выпадение лампы

Требования к устройствам,предотвращающим выпадение лампы, согласно МЭК 60079-7 (приложениеА) могут не применяться для резьбовых ламповых патронов при условииналичия быстродействующего выключателя на взрывонепроницаемой оболочке с видомвзрывозащиты «d»,отключающего все электроды электрических цепей лампы до размыкания контактов.

18.2. Патроны и цоколи лампс цилиндрическими цоколями

18.2.1. Размеры патронови цоколей трубчатых люминесцентных ламп должны удовлетворять требованиямспецификации Fa6 МЭК60061.

18.2.2. Для другихпатронов должны применяться требования раздела 5, но длинавзрывонепроницаемого соединения между патроном и цоколем должна быть не менее10 мм в момент размыкания контактов.

18.3. Патроны ламп срезьбовыми цоколями

18.3.1. Резьбовая частьпатрона должна быть выполнена из материала, стойкого к коррозии при заданныхусловиях эксплуатации.

18.3.2. В моментразмыкания контактов при отвинчивании лампы в зацеплении должны находиться неменее двух полных витков резьбы.

18.3.3. Для резьбовыхламповых патронов типов Е26/Е27 и Е39/Е40 электрический контакт должен бытьосуществлен подпружиненным контактным элементом. Кроме того, дляэлектрооборудования подгрупп IIВили IIС замыкание иразмыкание контакта при установке и удалении лампы должно происходить внутривзрывонепроницаемой оболочки с видом взрывозащиты «d», подгрупп IIВ или IIС, соответственно.

Примечание - К резьбовым ламповымпатронам типов Е10 и Е14 требования 18.3.3 не применяют.

К неметаллическимоболочкам и неметаллическим частям оболочек, за исключением уплотнительныхколец кабельных вводов или трубных герметизирующих устройств и неметаллических частей,от которых вид взрывозащиты не зависит, предъявляют следующие требования.

19.2.1 Трекингостойкость ипути утечки на внутренних поверхностях стенок оболочки

Когда взрывонепроницаемыеоболочки или ее части из неметаллических материалов служат опорой токоведущихнеизолированных частей, то трекингостойкость и пути утечки на внутреннихповерхностях стенок оболочки должны соответствовать требованиям МЭК 60079-7.Однако оболочки электрооборудования группы I, которые могут находиться под электрическим напряжением,способным вызвать дуговые разряды в воздухе, при номинальных токах нагрузки,превышающих 16 А, должны удовлетворять требованиям, указанным в 12.6.

Типовые испытания по МЭК60079-0 (подраздел п. 23.4) должны быть дополнены испытаниями в соответствии с19.3.1 и 19.3.2.

19.3.1. Испытания навзрывозащищенность

19.3.1.1. Порядокпроведения испытаний

Испытания навзрывонепроницаемость должны быть проведены на оболочках, которые выдержалииспытания по МЭК 60079-0 (подраздел п. 23.4.7) согласно заданным условиямприменения в следующем порядке.

19.3.1.2.Испытания оболочек давлением

Испытания проводят по 15.1.

19.3.1.3.Испытание на эрозию материала от пламени

Данному испытаниюподвергают оболочки объемом более 100 см3, имеющие хотя бы однувзрывонепроницаемую поверхность из пластического материала. Испытание проводятна образце, подготовленном согласно 15.2, за исключением того, что зазор междуплоскими соединениями и между плоскими частями плоскоцилиндрических соединенийдолжен быть от 0,1 до 0,15 мм.

Проходные изоляторы,соединяющие два смежных отделения взрывонепроницаемой оболочки, должны бытьиспытаны в отделении с худшими условиями.

Проводят 50 воспламененийвзрывоопасных смесей согласно 15.1.2.1 для соответствующей группы иподгруппы. Для электрооборудования группы IIС проводят по 25 воспламенений на каждой из двух взрывоопасныхсмесей, указанных в 15.1.2.1.

Оболочка считаетсявыдержавшей испытания, если она затем выдерживает испытания навзрывонепроницаемость.

19.3.1.4.Испытания на взрывонепроницаемость

Испытания проводят по15.2.

19.3.2. Испытания наогнестойкость

Испытаниям подвергаютоболочки или части оболочек, изготовленные из пластического материала.

19.3.2.1. Испытанияпроводятся согласно ИСО 1210.

Образцы для испытанийдолжны быть подготовлены одним из следующих способов:

- вырезаны из материалаоболочки электрооборудования;

- отлиты как отдельныечасти;

- вырезаны из пластины,приготовленной для этих целей.

Образцы для испытаний,отлитые как отдельные части или пластины, из которых вырезают образцы,изготовляют при тех же условиях, при которых была изготовлена оболочкаэлектрооборудования. Эти условия должны быть записаны в документахизготовителя.

Примечание - Если условия изготовленияоболочки имеют решающее значение, то они должны быть зафиксированы впротоколах.

Время, в течение которогоиспытуемый образец продолжает гореть после удаления пламени, должно быть менее15 секунд. В течение этого времени образец не должен полностью сгореть (см. ИСО1210).

19.3.2.2. Если испытанияпо 19.3.2.1 не могут быть проведены из-за деформации испытуемого образцапламенем, то испытуемый образец подвергают одному из следующих испытаний.

19.3.2.2.1. Первыйальтернативный метод испытаний

Испытание на горениеследует проводить в камере, оболочке или лабораторном вытяжном шкафу в условияхотсутствия сквозняков. Каждый испытуемый образец должен поддерживаться в еговерхней части на расстоянии 6 мм от его конца с продольной осью вертикально спомощью зажимного приспособления на круглой стойке таким образом, чтобы нижнийконец образца находился на расстоянии 10 мм выше верхней части трубки горелки ина расстоянии 300 мм выше горизонтально уложенного слоя сухой адсорбирующейхирургической ваты (полоской 50×50 мм), толщиной не более 6 мм.

Горелка Бунзена должнаиметь трубку длиной 100 мм внутренним диаметром (9,5 ±0,5) мм. Трубка не должнаобладать концевым приспособлением для стабилизации положения.

Должен быть использовантехнически качественный метан, подача которого регулируется и регистрируетсярасходомером (считается, что природный газ, имеющий теплоту сгорания 37 МДж/м3,может удовлетворять этим параметрам).

Испытуемые образцы должныбыть длиной (125 ±5) мм, шириной (13 ±0,3) мм и толщиной (4 ±0,2) мм.