ГОСТР 52134-2003

ГОСУДАРСТВЕННЫЙ СТАНДАРТРОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ НАПОРНЫЕ ИЗТЕРМОПЛАСТОВ

ИСОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ К НИМ

ДЛЯ СИСТЕМ ВОДОСНАБЖЕНИЯ

И ОТОПЛЕНИЯ

Общиетехнические условия

ГОССТРОЙ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАННекоммерческим партнерством по развитию полимерных трубопроводных систем (НПРПТС) и Федеральным государственным унитарным предприятием - Центромметодологии, нормирования и стандартизации (ФГУП ЦНС) при участии:Государственного унитарного предприятия города Москвы «Научно-исследовательскийинститут московского строительства» (ГУП «НИИМосстрой»), ЗАО НПП «Маяк-93», ЗАО«Агригазполимер», ООО «Фирма Вир Пекс», ДООО «Уфимский завод сантехзаготовок»,ООО «Ван. Тубо», ЗАО «Мушарака», ООО «Газэнергосервис», ФГУП «НПП «Исток», ООО«Русстройпластик», ООО «Элекам-Пластик», ООО НПФ «Экспром-Т» и группойспециалистов

ВНЕСЕНУправлением технического нормирования, стандартизации и сертификации встроительстве и ЖКХ Госстроя России

2ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ постановлением Госстроя России от 25 июня 2003 г. №111

3ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Настоящийстандарт «Трубы напорные из термопластов и соединительные детали к ним длясистем водоснабжения и отопления. Общие технические условия» разработанвпервые.

В стандартвключены трубы из следующих термопластов: полиэтилена, непластифицированногополивинилхлорида, полипропилена и сополимеров пропилена, сшитого полиэтилена,хлорированного поливинилхлорида, полибутена.

Стандартустанавливает требования к трубам из указанных материалов, к фитингам и ихсоединениям - то есть к системам трубопроводов водоснабжения и отопления вцелом.

Стандартрегламентирует размеры труб, а также параметры, определяющие срок их службы:

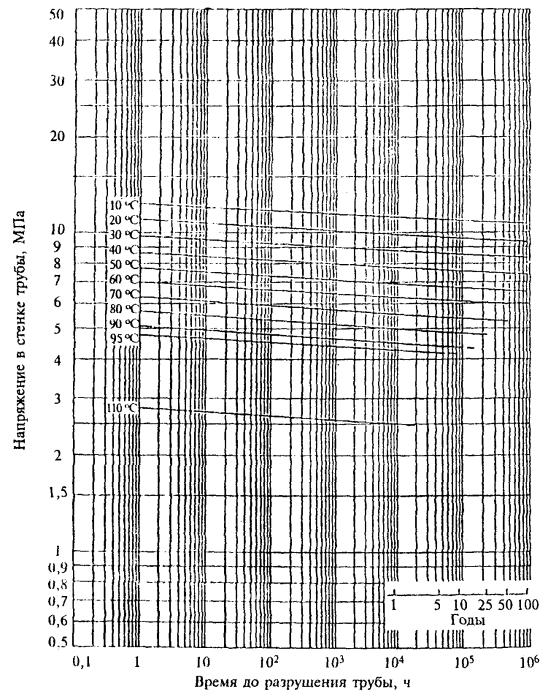

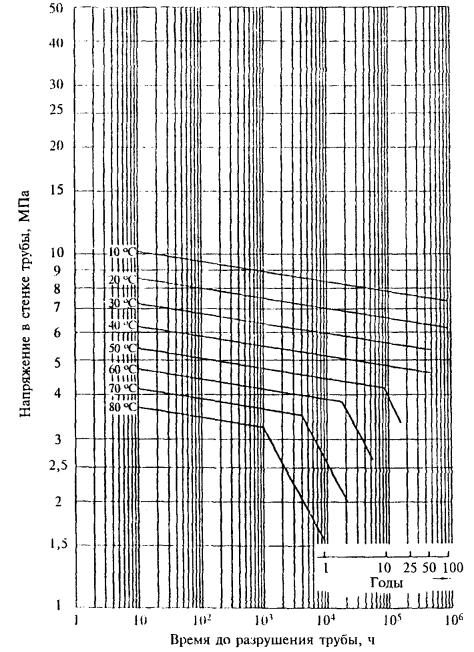

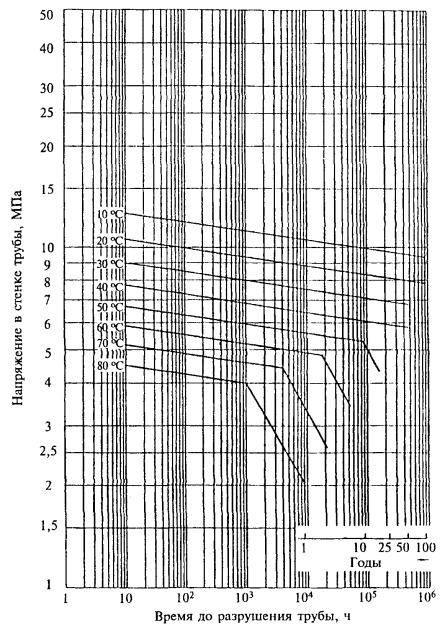

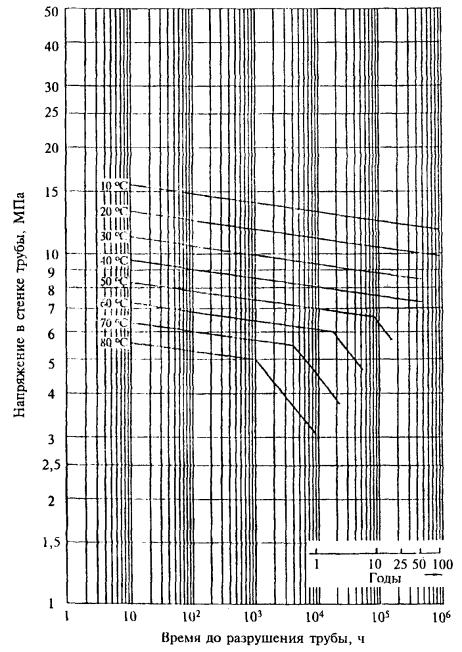

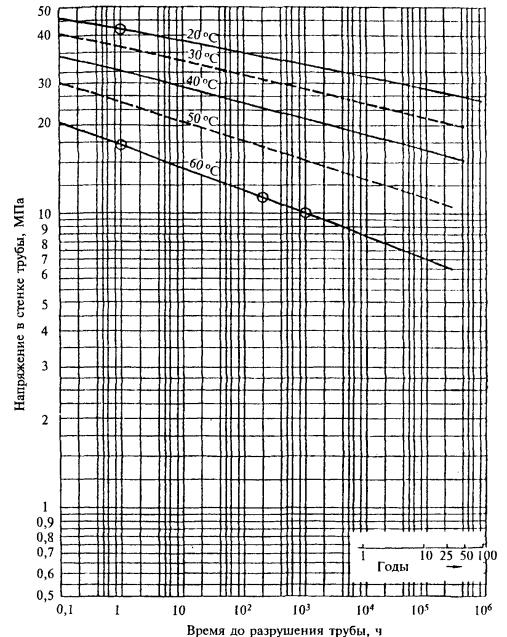

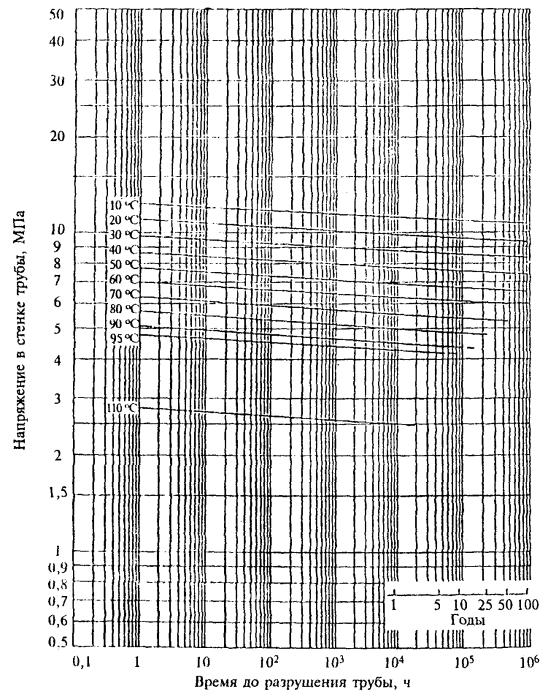

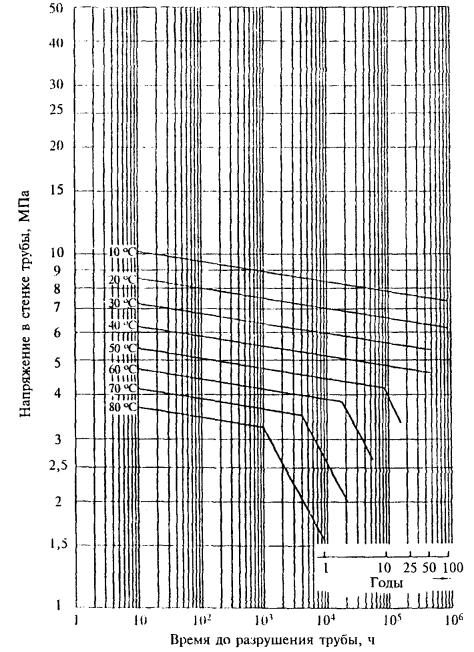

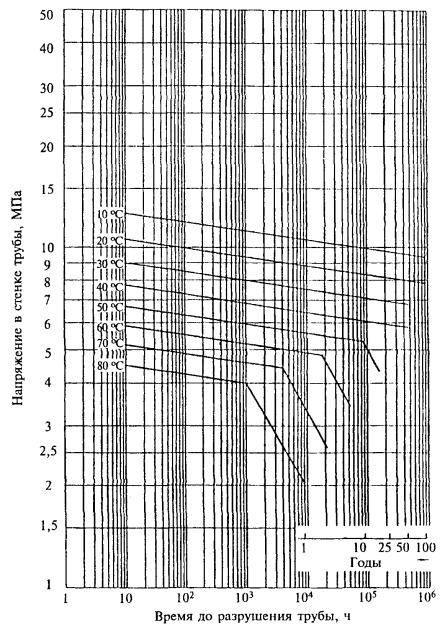

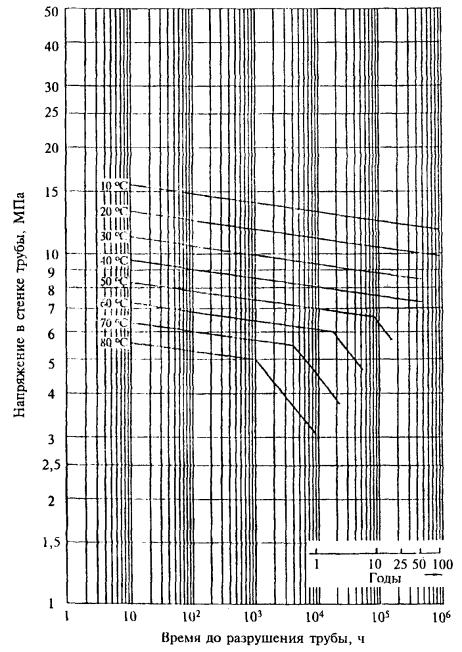

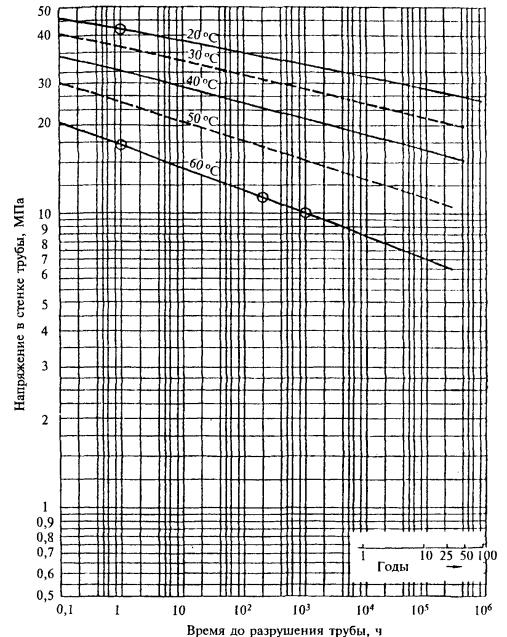

- длительнуюпрочность материалов - в виде графиков зависимости «время - напряжение в стенкетрубы - температура»;

- условияэксплуатации (классы), определяемые комплексом температур и временем ихвоздействия, а также величинами давлений;

- коэффициентызапаса прочности.

В стандартеприведена методика расчета минимальной толщины стенки трубы в зависимости отдлительной прочности материала труб и класса эксплуатации. Выработан единыйподход к контролю качества труб, представлен полный объем методов испытаний,позволяющих с максимальной достоверностью производить их оценку.

Настоящийстандарт в части требований к напорным трубам из полиэтилена инепластифицированного поливинилхлорида не противоречит ГОСТ 18599 и ГОСТР 51613, однако содержит требования к фитингам для их соединения иустанавливает параметры эксплуатации систем трубопроводов для конкретнойобласти их применения - водоснабжения.

Стандарт нанапорные трубы из термопластов и соединительные детали к ним для системводоснабжения и отопления разработан с учетом следующих международныхстандартов:

ISO 161-1:1996 «Thermoplastics pipes for the conveyance of fluids - Nominal outside diameters and nominal pressure - Part 1: Metric series»- «Трубы из термопластов для транспортировки жидкостей - Номинальные наружныедиаметры и номинальное давление - Часть 1: Метрическая серия»;

ISO 4065:1996 «Thermoplastics pipes - Universal wall thickness table» - «Трубы из термопластов -Общая таблица толщины стенки»;

ISO 9080:2003 «Plastics piping and ducting systems - Determination of the long-term hydrostatic strength of thermoplastics materials in pipe form by extrapolation» - «Трубы из термопластов - Определениедлительной гидростатической прочности термопластичных материалов в форме трубыпутем экстраполяции»;

ISO 10508:1995 «Thermoplastics pipes and fittings for hot and cold water systems» - «Трубы и фитинги изтермопластов для систем холодного и горячего водоснабжения»;

ISO 11922-1:1997 «Thermoplastics pipes for theconveyance of fluids - Dimensions and tolerances - Part 1: Metric series» - «Трубы из термопластов для транспортировки жидкостей. Размерыи допуски - Часть 1: Метрическая серия»;

ISO 13760:1998 «Plastics pipes for the conveyance of fluids under pressure - Miner’s rule - Calculation method for cumulative damage» - «Трубы из пластмасс для транспортированияжидкостей под давлением - Правило Майнера - Расчетный метод определениянакопленного повреждения»;

DIN 8061:1994 «Unplasticized polyvinyl chloride pipes - General quality requirements and testing»- «Трубы из непластифицированного поливинилхлорида - Общие требования ииспытания»;

DIN 8074:1999 «Polyethylene (РЕ) pipes - РЕ 63, РЕ 80, РЕ 100, PE-HD - Dimensions»- «Трубы из полиэтилена (РЕ) - РЕ 63, РЕ 80, РЕ 100, PE-HD - Размеры»;

DIN 8075:1999 «Polyethylene (РЕ) pipes - РЕ 63, РЕ 80, РЕ 100, PE-HD - General quality requirements and testing» - «Трубы из полиэтилена (РЕ) - РЕ 63, РЕ 80, РЕ100, PE-HD - Общие требования и испытания»;

DIN 8077:1997 «Polypropylene (PP) pipes - РР-Н (Туре 1), РР-В (Туре2), PP-R (Туре 3) - Dimensions» - «Трубы из полипропилена (ПП) - ПП тип 1, ПП тип2, ПП тип 3 - Размеры»;

DIN 8078: 1996 «Polypropylene (PP) pipes - PP-H (Type 1), РР-В (Type 2),PP-R (Type 3) - General quality requirements and testing» - «Трубы из полипропилена (ПП) - ПП тип 1, ПП тип2, ПП тип 3 - Общие требования и испытания»;

DIN 8079:1997 «Chlorinated polyvinyl chloride(PVC-C) pipes - PVC-C 250 - Dimensions»- «Трубы из хлорированного поливинилхлорида (PVC-C) - PVC-C 250 - Размеры»;

DIN 8080:2000 «Chlorinated polyvinyl chloride(PVC-C) pipes - General quality requirements and testing»- «Трубы из хлорированного поливинилхлорида (PVC-C) - Общие требования ииспытания»;

DIN 16892:2000 «Crosslinked polyethylene (PE-X) pipes - General requirements, testing» - «Трубы из сшитого полиэтилена (РЕ-Х) - Общиетребования и испытания»;

DIN 16893:2000 «Crosslinked polyethylene (PE-X) pipes-Dimensions» - «Трубы из сшитогополиэтилена (РЕ-Х) - Размеры»;

DIN 16968:1996 «Polybutylene (PB) pipes - General quality requirements and testing»- «Трубы из полибутена (РВ) - Общие требования и испытания»;

DIN 16969:1997 «Polybutylene (PB) pipes - РВ 125 - Dimensions»- «Трубы из полибутена (РВ) - РВ 125 - Размеры».

В разработкестандарта принимали участие: Н.Г. Кулихина, д-р техн. наук Ю.Ю.Головач, Д.С. Кулихин, М.П. Баймуканов, канд. техн. наук А.Я.Добромыслов (Некоммерческое партнерство по развитию полимерныхтрубопроводных систем), канд. техн. наук А.В. Сладков (ГУП«НИИМосстрой»), канд. техн. наук В.Е. Бухин (ЗАО НПО «Стройполимер»), Б.Г.Калининский (ООО «Фирма Вир Пекс»), д-р техн. наук Е.Ю. Бухарев (ЗАОНПП «Маяк-93»), В.И. Ильинец (ООО «Ван. Тубо»), А-О.М. Ахмедов, С.А. Айдаев (ЗАО«Мушарака»), Г.М. Никонов (ООО «Газэнергосервис»), А.В. Пигин, О.А.Зайкин (ЗАО «Агригазполимер»), В.А. Корнеев (ООО «Акварт»), канд.техн. наук А. О. Шестопал (ЗАО «Батекс-Плюс»), В.А. Глухарев (ГосстройРоссии), Л.С. Васильева (ФГУП ЦНС).

ГОСТР 52134-2003

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ НАПОРНЫЕ ИЗ ТЕРМОПЛАСТОВ

И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ К НИМ

ДЛЯ СИСТЕМ ВОДОСНАБЖЕНИЯ И ОТОПЛЕНИЯ

Общие технические условия

PRESSURE THERMOPLASTIC PIPES

AND THEIR JOINTING ELEMENTS FOR WATER-SUPPLY

AND HEATING SYSTEMS

Generalspecifications

Дата введения 2004-03-01

Настоящий стандартраспространяется на напорные трубы из термопластов круглого сечения (далее -трубы) и соединительные детали к ним (далее - фитинги), транспортирующие воду,в том числе питьевую, и предназначенные для систем холодного и горячеговодоснабжения и отопления зданий различного назначения.

В настоящемстандарте использованы ссылки на следующие нормативные документы.

СНиП2.04.01-85* Внутренний водопровод и канализация зданий

СНиП 3.05.01-85Внутренние санитарно-технические системы

СНиП 21-01-97*Пожарная безопасность зданий и сооружений

СНиП41-01-2003 Отопление, вентиляция и кондиционирование

СП40-101-96 Проектирование и монтаж трубопроводов из полипропилена «Рандомсополимер»

ГОСТ12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочейзоны

ГОСТ12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требованиябезопасности

ГОСТ12.3.030-83 ССБТ. Переработка пластических масс. Требования безопасности

ГОСТ 2226-88*Мешки бумажные. Технические условия

ГОСТ8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ10354-82* Пленка полиэтиленовая. Технические условия

ГОСТ 10708-82Копры маятниковые. Технические условия

ГОСТ 11262-80Пластмассы. Метод испытания на растяжение

ГОСТ11645-73 Пластмассы. Метод определения показателя текучести расплаватермопластов

ГОСТ12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ13511-91Е Ящики из гофрированного картона для пищевых продуктов, спичек,табака и моющих средств. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ15150-69* Машины, приборы и другие технические изделия. Исполнения дляразличных климатических районов. Категории, условия эксплуатации, хранения итранспортирования в части воздействия климатических факторов внешней среды

ГОСТ18599-2001 Трубы напорные из полиэтилена. Технические условия

ГОСТ21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах.Общие требования

ГОСТ24157-80 Трубы из пластмасс. Метод определения стойкости при постоянномвнутреннем давлении

ГОСТ26277-84 Пластмассы. Общие требования к изготовлению образцов способоммеханической обработки

ГОСТ27077-86 Детали соединительные из термопластов. Методы определенияизменения внешнего вида после прогрева

ГОСТ27078-86 Трубы из термопластов. Методы определения изменения длины трубпосле прогрева

ГОСТ 29325-92(ИСО3126-74) Трубы из пластмасс. Определение размеров

ГОСТР 50825-95 (ИСО2507-72) Трубы и детали соединительные из непластифицированногополивинилхлорида. Определение температуры размягчения по Вика

ГОСТР 51613-2000 Трубы напорные из непластифицированного поливинилхлорида.Технические условия

В настоящемстандарте применяют следующие термины с соответствующими определениями:

термопластичныематериалы (термопласты): Группа полимерных материалов, которые при нагревании выше температурыплавления сохраняют способность перехода в вязкотекучее состояние. В настоящемстандарте сшитый полиэтилен отнесен к группе термопластов.

среднийнаружный диаметр dcp, мм: Частное от делениядлины окружности трубы, измеренной по наружному диаметру в любом поперечномсечении, на число p (p = 3,142), округленное в большую сторону до0,1 мм.

номинальныйнаружный диаметр d, мм: Условный размер,принятый для классификации труб из термопластов и всех составляющих элементовсистем трубопроводов, соответствующий минимальному допустимому значениюсреднего наружного диаметра трубы.

номинальнаятолщина стенки е, мм: Условный размер, соответствующий минимальной допустимой толщинестенки трубы в любой точке ее поперечного сечения.

минимальнаядлительная прочность MRS, МПа: Характеристикаматериала трубы, численно равная напряжению в стенке, возникающему при действиипостоянного внутреннего давления, которое труба способна выдержать при нижнемдоверительном интервале 97,5 % в течение 50 лет при температуре 20 °С,округленному по ГОСТ 8032 доближайшего нижнего значения ряда R 10, если значениенапряжения не более 10 МПа, или ряда R 20, если это значение более10 МПа.

расчетноенапряжение ss, МПа:Допустимое напряжение в стенке трубы в течение 50 лет при температуре 20 °С сучетом коэффициента запаса прочности С, определяемое по следующейформуле с последующим округлением по ГОСТ 8032 доближайшего нижнего значения ряда R 10 если это значение неболее 10 МПа, или ряда R 20, если оно более 10 МПа

ss = MRS/C, (1)

где MRS - минимальная длительнаяпрочность, МПа;

С - коэффициент запасапрочности в соответствии с таблицей 27.

коэффициентзапаса прочности С: Безразмерная величина, имеющая значение большее единицы, учитывающаяособенности эксплуатации трубопровода, а также его свойства, отличающиеся отучтенных при расчете MRS.

серия труб S (номинальная): Безразмерная величина, определяемаякак отношение расчетного напряжения ssк максимальному допустимому рабочему давлению pPMS.

стандартноеразмерное отношение SDR: Безразмерная величина,численно равная отношению номинального наружного диаметра трубы d кноминальной толщине стенки е. Значения SDR и S связаны следующимсоотношением:

SDR = 2S + 1, (2)

где S -серия труб.

максимальноедопустимое рабочее давление pРMS, МПа: Максимальное значение постоянного внутреннего давления воды втрубе при температуре 20 °С в течение 50 лет, округленное по ГОСТ 8032 доближайшего нижнего значения ряда R 10, если это значение неболее 10 МПа, или ряда R 20, если оно более 10 МПа,связанное с серией труб S следующим уравнением:

PPMS = ss/S, (3)

где ss - расчетное напряжение;

S - серия труб.

номинальноедавление PN, бар: Условная величина, применяемая дляклассификации труб из термопластов, численно равная максимальному допустимомурабочему давлению, выраженному в бар (1 бар = 0,1 МПа).

максимальноерабочее давление при постоянной температуре МОР, МПа: Максимальное значениепостоянного внутреннего давления воды в трубопроводе в течение срока службы 50лет, определяемое по следующей формуле:

МОР=2 MRS Сt/(С (SDR - 1)), (4)

где MRS - минимальная длительнаяпрочность, МПа;

С - коэффициент запасапрочности;

SDR - стандартное размерное отношение;

Сt- коэффициент снижения максимального рабочего давления при температуре водыболее 20 °С (п. 5.2.8).

максимальноерабочее давление при переменном температурном режиме рмакс, МПа: Максимальное давлениеводы в трубе при заданных условиях эксплуатации, определяемое по следующейформуле:

Рмакс = s0/S, (5)

где s0 - расчетное напряжение встенке трубы, МПа, для заданного класса эксплуатации, определяемое по правилуМайнера, указанному в приложении А настоящего стандарта;

S - серия труб.

непрозрачностьтруб Н, %:Отношение светового потока, прошедшего через образец, к световому потокуисточника, выраженное в процентах.

Аббревиатурасокращенных обозначений материалов и параметров труб дается на английском языкев соответствии с международными стандартами с целью сохранения единства обозначений.

В настоящемстандарте приняты следующие сокращенные обозначения материалов труб(допускается сокращенное обозначение материалов труб на русском языке какуказано в скобках):

РЕ (ПЭ) -полиэтилен;

PVC-U (НПВХ) -- непластифицированный поливинилхлорид;

РР-Н (ПП-Г илиПП тип 1) - полипропилен гомополимер;

РР-В (ПП-Б илиПП тип 2) - полипропилен блоксополимер;

PP-R (ПП-Р или ПП тип 3) - полипропилен рандомсополимер;

РЕ-Х (ПЭ-С) -сшитый полиэтилен;

РВ (ПБ) -полибутен;

PVC-C (ХПВХ) - хлорированный поливинилхлорид.

4.1Номинальные наружные диаметры d и номинальные толщины стенок е труб в зависимости от номинальныхсерий S и стандартных размерныхотношений SDR указаны в таблице 1.

Указанные втаблице номинальные толщины стенок труб определялись по расчетным сериям.Допускается устанавливать другие номинальные диаметры и серии труб всоответствии с нормативными документами на изделия.

4.2Предельные отклонения среднего наружного диаметра и допустимая овальность трубуказаны в таблице 2, а предельные отклонения толщины стенки - в таблице 3.

4.3Трубы из РЕ, РР-Н, РР-В, PP-R диаметром не более 160 мм, а также из РЕ-Х и РВ выпускают в видепрямых отрезков, в бухтах и на катушках, а трубы из РЕ, РР-Н, РР-В, PP-R диаметром 180 мм и более и трубы из PVC-U и PVC-C - только в виде прямых отрезков. Линейные размеры труб и их предельныеотклонения указаны в таблице 4.

Допускается посогласованию с потребителем изготовление труб другой длины и других предельныхотклонений.

Внутреннийдиаметр бухты должен быть не менее двадцати наружных диаметров трубы.

4.4 Расчетнаямасса труб из РР-Н, РР-В, PP-R, РЕ-Х, РВ, PVC-Cнаиболее употребляемых серий приведена в приложении Б, а труб из РЕ и PVC-U должнасоответствовать указанной в ГОСТ 18599 и ГОСТР 51613.

4.5Условное обозначение трубы состоит из слова «труба», сокращенного обозначения материалас указанием десятикратного значения MRS, типа сшивки для труб РЕ-Х,стандартного размерного отношения SDR через тире, номинальногонаружного диаметра и номинальной толщины стенки трубы в миллиметрах, классаэксплуатации, максимального рабочего или номинального (для труб из РЕ и PVC-U) давления в МПа или бар и номера настоящего стандарта.

Условноеобозначение труб из РЕ и PVC-U должно включать принеобходимости надпись «питьевая».

Примерусловного обозначения трубы из полипропилена рандом-сополимера минимальнойдлительной прочностью MRS = 8,0 МПа, SDR 11,номинальным наружным диаметром 20 мм, номинальной толщиной стенки 1,9 мм,класса эксплуатации 1, максимальным рабочим давлением 1,0 МПа.

Труба PP-R80 SDR 11 - 20 ´ 1,9 класс 1/1,0 МПа ГОСТ Р52134-2003.

Таблица 2 - Предельные отклонения среднего наружного диметра и допустимаяовальность труб

Размеры в миллиметрах

| Номин. наружн. диаметр d | Материал труб |

| РЕ 63 РЕ 80 РЕ 100 | PVC-U | РР-Н РР-В PP-R | РЕ-Х | РВ | PVC-C |

| Пред. откл.1 (+) | Овальность4 | Пред. откл.3 (+) | Овальность6 | Пред. откл.1 (+) | Овальность4 | Пред. откл.1 (+) | Овальность4 | Пред. откл.2(+) | Овальность5 | Пред. откл.3(+) | Овальность6 |

| 10 | - | - | - | - | 0,3 | 1,1 | 0,3 | 1,1 | 0,3 | 1,0 | 0,2 | 1,2 |

| 12 | - | - | 0,3 | 1,2 | 0,3 | 1,1 | 0,3 | 1,1 | 0,3 | 1,0 1 | 0,3 | 1,2 |

| 16 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,0 | 0,3 | 1,2 |

| 20 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,0 | 0,3 | 1,2 |

| 25 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,2 | 0,3 | 1,0 | 0,3 | 1,2 |

| 32 | 0,3 | 1,3 | 0,3 | 1,3 | 0,3 | 1,3 | 0,3 | 1,3 | 0,3 | 1,0 | 0,3 | 1,3 |

| 40 | 0,4 | 1,4 | 0,3 | 1,4 | 0,4 | 1,4 | 0,4 | 1,4 | 0,3 | 1,0 | 0,3 | 1,4 |

| 50 | 0,5 | 1,4 | 0,3 | 1,4 | 0,5 | 1,4 | 0,5 | 1,4 | 0,3 | 1,2 | 0,3 | 1,4 |

| 63 | 0,6 | 1,5 | 0,3 | 1,5 | 0,6 | 1,6 | 0,6 | 1,6 | 0,4 | 1,5 | 0,3 | 1,5 |

| 75 | 0,7 | 1,6 | 0,3 | 1,6 | 0,7 | 1,6 | 0,7 | 1,6 | 0,5 | 1,8 | 0,3 | 1,6 |

| 90 | 0,9 | 1,8 | 0,3 | 1,8 | 0,9 | 1,8 | 0,9 | 1,8 | 0,6 | 2,2 | 0,3 | 1,8 |

| 110 | 1,0 | 2,2 | 0,4 | 2,2 | 1,0 | 2,2 | 1,0 | 2,0 | 0,7 | 2,7 | 0,4 | 2,2 |

| 125 | 1,2 | 2,5 | 0,4 | 2,5 | 1,2 | 2,5 | 1,2 | 2,5 | 0,8 | 3,0 | 0,4 | 2,5 |

| 140 | 1,3 | 2,8 | 0,5 | 2,8 | 1,3 | 2,8 | 1,3 | 2,8 | 0,9 | 3,4 | 0,5 | 2,8 |

| 160 | 1,5 | 3,2 | 0,5 | 3,2 | 1,5 | 3,2 | 1,5 | 3,2 | 1,0 | 3,9 | 0,5 | 3,2 |

| 180 | 1,7 | 3,6 | 0,6 | 3,6 | 1,7 | 3,6 | 1,7 | 3,6 | 1,1 | 4,4 | 0,6 | 3,6 |

| 200 | 1,8 | 4,0 | 0,6 | 4,0 | 1,8 | 4,0 | 1,8 | 4,0 | 1,2 | 4,8 | 0,6 | 4,0 |

| 225 | 2,1 | 4,5 | 0,7 | 4,5 | 2,1 | 4,5 | 2,1 | 4,5 | 1,4 | 5,4 | 0,7 | 4,5 |

| 250 | 2,3 | 5,0 | 0,8 | 5,0 | 2,3 | 5,0 | 2,3 | 5,0 | 1,5 | 6,0 | 0,8 | 5,0 |

| 280 | 2,6 | 9,8 | 0,9 | 6,8 | 2,5 | 9,8 | - | - | 2,6 | 6,8 | 0,9 | 6,8 |

| 315 | 2,9 | 11,1 | 1,0 | 7,6 | 2,5 | 11,1 | - | - | 2,9 | 7,6 | 1,0 | 7,6 |

| 355 | 3,2 | 12,5 | 1,1 | 8,6 | 3,2 | 12,5 | - | - | 3,2 | 8,6 | 1,1 | 8,6 |

| 400 | 3,6 | 14,0 | 1,2 | 9,6 | 3,6 | 14,0 | - | - | 3,6 | 9,6 | 1,2 | 9,6 |

| 450 | 4,1 | 15,6 | 1,4 | 10,8 | - | - | - | - | 3,8 | 10,8 | 1,4 | 10,8 |

| 500 | 4,5 | 17,5 | 1,5 | 12,0 | - | - | - | - | - | - | 1,5 | 12,0 |

| 560 | 5,0 | 19,6 | 1,7 | 13,5 | - | - | - | - | - | - | 1,7 | 13,5 |

| 630 | 5,7 | 22,1 | 1,9 | 15,2 | - | - | - | - | - | - | 1,9 | 15,2 |

| 710 | 6,4 | 24,9 | 2,0 | 17,1 |

| - | - | - | - | - | - | - |

| 800 | 7,2 | 28,0 | 2,0 | 19,2 | - | - | - | - | - | - | - | - |

| 900 | 8,1 | 31,5 | 2,0 | 21,6 | - | - | - | - | - | - | - | - |

| 1000 | 9,0 | 35,0 | 2,0 | 24,0 | - | - | - | - | - | - | - | - |

| 1200 | 10,0 | 42,0 | - | - | - | - | - | - | - | - | - | - |

| 1400 | 10,0 | 49,0 | - | - | - | - | - | - | - | - | - | - |

| 1600 | 10,0 | 56,0 | - | - | - | - | - | - | - | - | - | - |

| 1 Предельное отклонение среднего наружного диаметра соответствует группе А. 2 Предельное отклонение среднего наружного диаметра для d £ 250 соответствует группе В, а для d > 250 - группе А. 3 Предельное отклонение номинального наружного диаметра соответствует группе С. 4 Овальность соответствует группе N. 5 Овальность соответствует группе М. 6 Овальность для d £ 250 соответствует группе N, а для d > 250 - группе М. Примечания 1. Предельные отклонения среднего наружного диаметра рассчитываются по следующим формулам: группа A: (+0,009d), округленное до 0,1 мм; группа В: (+0,006d), округленное до 0,1 мм; группа С: (+0,003d), округленное до 0,1 мм. 2. Допустимую овальность труб рассчитывают по следующим формулам: группа N: (0,008d + l), округленное до 0,1 мм труб в отрезках, измеренная сразу после изготовления; группа М: (0,024d), округленное до 0,1 мм труб в отрезках, измеренная сразу после изготовления. 3. Предельные отклонения среднего наружного диаметра труб из РЕ, РР-Н, РР-В, PP-R, РЕ-Х, соединяемых с помощью электросварных фитингов, должны соответствовать группе В. 4. Для труб, поставляемых в бухтах, по требованию потребителя может быть установлена допустимая овальность по группе К величиной (0,06d), измеренная при отгрузке потребителю или перед установкой на объект. |

Таблица3 -Предельные отклонения толщины стенки труб

Размеры в миллиметрах

| Номинальная толщина стенки е | Предельное отклонение толщины стенки (+)1 |

| > | £ | РЕ-63, РЕ-80, РЕ-100 | PVC-U | РР-Н, РР-В, PP-R | РЕХ | РВ | PVC-C |

| 1,0 | 2,0 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| 2,1 | 3,0 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| 3,1 | 4,0 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 |

| 4,1 | 5,0 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

| 5,1 | 6,0 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 |

| 6,1 | 7,0 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 |

| 7,1 | 8,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| 8,1 | 9,0 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 |

| 9,1 | 10,0 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 |

| 10,1 | 11,0 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| 11,1 | 12,0 | 1,4 | 1,4 | 1,4 | 1,4 | 1,4 | 1,4 |

| 12,1 | 13,0 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 13,1 | 14,0 | 1,6 | 1,6 | 1,6 | 1,6 | 1,6 | 1,6 |

| 14,1 | 15,0 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 |

| 15,1 | 16,0 | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 |

| 16,1 | 17,0 | 1,9 | 1,9 | 1,9 | 1,9 | 1,9 | 1,9 |

| 17,1 | 18,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| 18,1 | 19,0 | 2,1 | 2,1 | 2,1 | 2,1 | 2,1 | 2,1 |

| 19,1 | 20,0 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 |

| 20,1 | 21,0 | 2,3 | 2,3 | 2,3 | 2,3 | 2,3 | 2,3 |

| 21,1 | 22,0 | 2,4 | 2,4 | 2,4 | 2,4 | 2,4 | 2,4 |

| 22,1 | 23,0 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| 23,1 | 24,0 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 |

| 24,1 | 25,0 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 |

| 25,1 | 26,0 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 |

| 26,1 | 27,0 | 2,9 | 2,9 | 2,9 | 2,9 | 2,9 | 2,9 |

| 27,1 | 28,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| 28,1 | 29,0 | 3,1 | 3,1 | 3,1 | 3,1 | 3,1 | 3,1 |

| 29,1 | 30,0 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 |

| 30,1 | 31,0 | 3,3 | 3,3 | 3,3 | 3,3 | - | - |

| 31,1 | 32,0 | 3,4 | 3,4 | 3,4 | 3,4 | - | - |

| 32,1 | 33,0 | 3,5 | 3,5 | 3,5 | 3,5 | - | - |

| 33,1 | 34,0 | 3,6 | 3,6 | 3,6 | 3,6 | - | - |

| 34,1 | 35,0 | 3,7 | 3,7 | 3,7 | 3,7 | - | - |

| 35,1 | 36,0 | 3,8J | 3,8 | 3,8 | - | - | - |

| 36,1 | 37,0 | 3,9 | 3,9 | 3,9 | - | - | - |

| 37,1 | 38,0 | 4,0 | 4,0 | 4,0 | - | - | - |

| 38,1 | 39,0 | 4,1 | - | 4,1 | - | - | - |

| 39,1 | 40,0 | 4,2 | - | - | - | - | - |

| 40,1 | 41,0 | 4,3 | - | - | - | - | - |

| 41,1 | 42,0 | 4,4 | - | - | - | - | - |

| 42,1 | 43,0 | 4,5 | - | - | - | - | - |

| 43,1 | 44,0 | 4,6 | - | - | - | - | - |

| 44,1 | 45,0 | 4,7 | - | - | - | - | - |

| 45,1 | 46,0 | 4,8 | - | - | - | - | - |

| 46,1 | 47,0 | 4,9 | - | - | - | - | - |

| 47,1 | 48,0 | 5,0 | - | - | - | - | - |

| 48,1 | 49,0 | 5,1 | - | - | - | - | - |

| 49,1 | 50,0 | 5,2 | - | - | - | - | - |

| 50,1 | 51,0 | 5,3 | - | - | - | - | - |

| 51,1 | 52,0 | 5,4 | - | - | - | - | - |

| 52,1 | 53,0 | 5,5 | - | - | - | - | - |

| 53,1 | 54,0 | 5,6 | - | - | - | - | - |

| 54,1 | 55,0 | 5,7 | - | - | - | - | - |

| 55,1 | 56,0 | 5,8 | - | - | - | - | - |

| 56,1 | 57,0 | 5,9 | - | - | - | - | - |

| 57,1 | 58,0 | 6,0 | - | - | - | - | - |

| 58,1 | 59,0 | 6,1 | - | - | - | - | - |

| 59,1 | 60,0 | 6,2 | - | - | - | - | - |

| 60,1 | 61,0 | 6,3 | - | - | - | - | - |

| 61,1 | 62,0 | 6,4 | - | - | - | - | - |

| 1 Предельные отклонения толщины стенки соответствуют группе W. |

| Примечания 1. Предельные отклонения толщины стенки рассчитываются по следующей формуле: группа W: (0,1е + 0,2), округленное до 0,1. 2. Допускается в НД на конкретные виды труб устанавливать предельные отклонения толщины стенки, соответствующие группам Т, U, V, рассчитываемые по следующим формулам: группа Т: (0,1е + 0,2) на толщину стенки от 1,0 до 4,6 мм включительно и (+0,15е) - от 4,6 до 50,0 мм, округленные до 0,1 мм; группа U: (+0,2е), округленное до 0,1 мм; группа V: (0,1е + 0,1), округленное до 0,1 мм. |

Таблица 4

| Условия поставки | Длина трубы | Предельное отклонение |

| В бухтах и на катушках | По договоренности | +3 % - для труб длиной до 500 м + 1,5 % - для труб длиной более 500 м |

| В прямых отрезках | До 24 м кратностью 0,25 м | + 1,0 % |

Тоже, трубы из полиэтилена минимальной длительной прочностью MRS =6,3 МПа, SDR 11, номинальным наружным диаметром 200 мм,номинальной толщиной стенки 18,2 мм, класса эксплуатации ХВ, номинальнымдавлением PN 10 бар:

Труба РЕ 63 SDR11 - 200 ´ 18,2 класс ХВ/PN10 питьевая ГОСТ Р 52134-2003.

Допускаетсявключать в условное обозначение труб требования в соответствии с нормативнойдокументацией на изделия.

4.6 Типы фитингов

4.6.1 Фитингидля соединения с помощью сварки должны изготовляться из РЕ, РР-Н, РР-В, PP-R, PB исвариваться с трубами из того же материала. Их различают по способу сварки:

- встык длятруб из РЕ;

- в раструб длятруб из РЕ, РР-Н, РР-В, PP-R, PB;

-электросварные для труб из РЕ, РР-Н, РР-В, PP-R, PB.

4.6.2 Фитингидля соединения с помощью клеев должны изготовляться из PVC-U и PVC-C и склеиваться с трубами изтого же материала.

4.6.3 Фитингимеханического типа соединения должны изготовляться из полимерных материалов иметаллов, предназначены для труб из РЕ, РР-Н, РР-В, PP-R, РЕ-Х, РВ, PVC-U, PVC-C имогут бытьследующих видов:

-компрессионные;

- фланцевые;

- прессовые;

- резьбовые сэластичными уплотнениями;

- раструбные сэластичными уплотнениями, не несущие осевые нагрузки из PVC-U.

4.6.4Конструкция и размеры фитингов из полимерных материалов и металлов и ихтеоретическая масса должны соответствовать указанным в нормативных документахна изделия.

4.6.5Условное обозначение фитингов из термопластов состоит из наименования,сокращенного обозначения материала с указанием десятикратного значения MRS, стандартного размерного отношения SDR через тире, номинального наружного диаметра соединяемой трубы,номинальной толщины стенки трубы (для фитингов с фиксацией по внутреннемудиаметру трубы), класса эксплуатации, максимального рабочего или номинального(для фитингов из РЕ, PVC-U) давления в МПа (бар) и номера настоящего стандарта.

Условноеобозначение фитингов из металлов должно соответствовать указанному внормативных документах на изделия.

Примерусловного обозначения тройника с углом 90° из полипропиленарандомсополимера минимальной длительной прочностью MRS = 8,0 МПа, SDR 11,для соединения с помощью сварки в раструб труб номинальным наружным диаметром20 мм, класса эксплуатации 1, максимальным рабочим давлением 1,0 МПа:

Тройник 90° PP-R80 SDR 11 - 20 ´ 20 класс 1/1,0 МПа ГОСТ Р52134-2003

То же, муфты изнепластифицированного поливинилхлорида PVC-U 100, SDR 26,клеевого типа соединения для труб номинальным наружным диаметром 63 мм, классаэксплуатации ХВ, номинальным давлением 8 бар:

Муфта PVC-U100SDR 26 - 63 класс XB/PN8 ГОСТ Р 52134-2003.

Допускаетсявключать в условное обозначение фитингов требования в соответствии снормативной документацией на изделия.

5.1 Характеристики

5.1.1Трубы должны иметь гладкую наружную и внутреннюю поверхности. На трубахдопускаются незначительные продольные полосы и волнистость, не выводящиетолщину стенки трубы за пределы допускаемых отклонений. Не допускаются нанаружной, внутренней и торцовой поверхностях пузыри, трещины, раковины,посторонние включения. Окраска труб должна быть сплошной и равномерной.

Цвет трубдолжен указываться в нормативных документах на изделия.

Внешний видтруб должен соответствовать контрольному образцу, утвержденному в установленномпорядке.

5.1.2Стойкость труб при постоянном внутреннем давлении должна проверяться по схеме«вода в воде» при режимах испытаний, указанных: для РЕ - в таблице 5, для PVC-U - в таблице 6, для РЕ-Х (а, b, с, d) - в таблице 7, для РР-Н, РР-В, PP-R - в таблице 8, для РВ - в таблице 9, для PVC-C - в таблице 10.

Таблица 5- Трубы из РЕ 63, РЕ 80, РЕ 100

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| РЕ 100 | РЕ 80 | РЕ 63 |

| 20 | 100 | 12,4 | 10,0 | 8,0 |

| 80 | 165 | 5,5 | 4,6 | 3,5 |

| 80 | 1000 | 5,0 | 4,0 | 3,2 |

Таблица 6- Трубы из PVC-U100 и PVC-U 125

Таблица 7- Трубы из РЕ-Х (а, b, с, d)

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| 20 | 1 | 12 |

| 95 | 1 | 4,8 |

| 22 | 4,7 |

| 165 | 4,6 |

| 1000 | 4,4 |

Таблица 8- Трубы из РР-Н 100, РР-В 80, PP-R80

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| РР-Н 100 | РР-В 80 | PP-R 80 |

| 20 | 1 | 21 | 16 | 16 |

| 95 | 22 | 5,0 | 3,4 | 4,2 |

| 165 | 4,2 | 3,0 | 3,8 |

| 1000 | 3,5 | 2,6 | 3,5 |

Таблица 9- Трубы из РВ 125

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| 20 | 1 | 15,5 |

| 95 | 22 | 6,4 |

| 165 | 6,2 |

| 1000 | 6,0 |

Таблица10 - Трубы из PVC-C250

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| 20 | 1 | 43,0 |

| 801 | 165 | 10,7 |

| 1000 | 9,1 |

| 8760 | 7,5 |

| 951 | 165 | 5,7 |

| 1 Испытания при температуре 80 °С и 95 °С должны проводиться по схеме «вода в воздухе». |

5.1.3 Термическая стабильность труб из РР-Н, РР-В, PP-R, РЕ-Х, РВ при действии постоянного внутреннего давления должнапроверяться по схеме «вода в воздухе» при режимах испытаний, указанных втаблице 11. Испытания проводят с 04.03.2007 г.

Таблица 11 - Термическая стабильность труб из РР-Н 100,РР-В 80, PP-R 80, РЕ-Х, РВ 125

| Материал труб | Температура испытаний, °С | Напряжение в стенке, МПа | Время испытаний, ч |

| РЕ-Х | 110 | 2,5 | 8760 |

| РР-Н 100 | 1,95 |

| РР-В 80 | 1,4 |

| PP-R 80 | 1,9 |

| РВ-125 | 2,4 |

5.1.4 Термическая стабильность труб из PVC-C при действии постоянного внутреннего давления должна проверяться посхеме «вода в воздухе» при режимах испытаний, указанных в таблице 12, на образцах труб,подвергшихся прогреву в воздушной среде при температуре 110 °С в течение 8760 чбез нагрузки. Испытания проводят с 04.03.2007 г.

Таблица12 - Термическая стабильность труб из PVC-C250

5.1.5 Изменение длины труб после прогрева в воздушной среде должно бытьне более указанного в таблице 13.

Таблица13

| Материал труб | Температура испытаний, °С | Толщина стенки, мм | Время испытаний, мин | Изменение длины после прогрева, %, не более |

| РЕ | 110 ± 2 | До 8 | 60 ± 2 | 3 |

| От 8 до 16 | 120 ± 2 |

| Св. 16 | 240 ± 5 |

| PVC-U | 150 ± 2 | До 8 | 60 ± 2 | 5 |

| От 8 до 16 | 120 ± 2 |

| Св. 16 | 240 ± 5 |

| РЕ-Х | 120 ± 2 | До 8 | 60 ± 2 | 3 |

| От 8 до 16 | 120 ± 2 |

| Св. 16 | 240 ± 5 |

| РР-Н, РР-В | 150 ± 2 | До 8 От 8 до 16 Св. 16 | 60 ± 2 120 ± 2 240 ± 5 | 2 |

| PP-R | 135 ± 2 |

| РВ | 110 ± 2 | До 8 От 8 до 16 Св. 16 | 60 ± 2 120 ± 2 240 ± 5 | 2 |

| PVC-C | 150 ± 2 | До 4 | 30 ± 1 | 5 |

| От 4 до 16 | 60 ± 1 |

| Св. 16 | 120 ± 2 |

5.1.6 Относительное удлинение при разрыве должно соответствоватьуказанному в таблице 14. Для труб наружным диаметром 10 и 12 мм показатель не определяется.

5.1.7Предел текучести при растяжении труб из PVC-U должен быть не менее 49 МПа, а труб из PVC-C - не менее 50 МПа.

Для трубнаружным диаметром 10 и 12 мм показатель не определяется.

Таблица14

| Материал труб | Относительное удлинение при разрыве, %, не менее |

| РЕ | 350 |

| РЕ-Х | 350 |

| РР-Н, РР-В, PP-R | 200 |

| РВ | 250 |

| PVC-U | 25 |

| PVC-C | 40 |

5.1.8 Изменение показателя текучести расплава (ПТР) труб в сравнении сПТР исходного материала, определенного при одинаковых режимах, должно быть неболее:

30 % - для трубиз РР-Н, РР-В, PP-R (230 °С/2,16 кг);

20 % - для трубиз РЕ, РВ (190 °С/5,0 кг).

5.1.9При определении ударной прочности по Шарпи при температуре (23 ± 2) °С труб из PVC-U, PVC-C и РР-Н и температуре (0 ± 2) °С труб из РР-В, PP-R доля разрушившихся образцов должна быть не более 10 %.

5.1.10Степень сшивки труб РЕ-Х в зависимости от типа сшивки должна быть не менее:

РЕ-Х-а -70 %;

РЕ-Х-b -65 %;

РЕ-Х-с -60 %;

PE-X-d - 60 %.

5.1.11Температура размягчения по Вика труб из PVC-U должна быть не менее 80 °С, а труб из PVC-C - не менее 110 °С. Допускается до 04.03.2007 г. для труб из PVC-U температура размягчения по Вика не менее 78 °С.

5.1.12Непрозрачность труб должна быть не более 0,2 %.

5.1.13Кислородопроницаемость труб, предназначенных для классов эксплуатации 3 - 5,должна быть не более 0,1 г/(м3×сут).

5.1.14Наименьший радиус изгиба труб из РЕ-Х и РВ, предназначенных для классовэксплуатации 3 - 4, должен быть не более 5d, где d - наружный диаметр трубы.

Фитинги

5.1.15Материал фитингов должен быть идентичным материалу труб и проверяться наобразцах труб, изготовленных методом литья под давлением, при режимахиспытаний, указанных в таблице 15. Испытание проводят с04.03.2007 г.

Таблица15

| Материал труб | Температура испытаний, °С | Начальное напряжение в стенке трубы, МПа | Время испытаний, ч, не менее |

| PVC-U 100 PVC-U 125 | 60 | 10,0 | 1000 |

| РЕ 63 | 80 | 3,2 | 1000 |

| РЕ 80 | 80 | 4,0 | 1000 |

| РЕ 100 | 80 | 5,0 | 1000 |

| РР-Н 100 | 20 95 | 21 3,5 | 1 1000 |

| РР-В 80 | 20 95 | 16 2,6 | 1 1000 |

| PP-R 80 | 20 95 | 16 3,5 | 1 1000 |

| РВ 125 | 20 95 | 15,5 6,0 | 1 1000 |

| PVC-C 250 | 20 60 80 | 33,7 21,1 8,25 | 1 1 3000 |

5.1.16 Фитинги из термопластов должны иметь гладкие наружную ивнутреннюю поверхности. Не допускаются пузыри, трещины, раковины, посторонниевключения. Высота выступов после удаления литников не должна превышать 0,5 мм.Окраска фитингов должна быть сплошной и равномерной.

Цвет фитинговдолжен указываться в нормативных документах на изделия.

Внешний видфитингов должен соответствовать контрольному образцу, утвержденному вустановленном порядке.

5.1.17Стойкость фитингов из термопластов к действию постоянного внутреннего давлениядолжна определяться при температуре, указанной в таблице 15, и испытательном давлении рф(МПа), которое рассчитывается по следующей формуле

рф = (sф/sоф) рмакс, (6)

где sф - начальное напряжение встенке фитинга, МПа, численно равное начальному напряжению в стенке трубы изтого же материала согласно таблице 15;

sоф - расчетное напряжение встенке фитинга, МПа, численно равное расчетному напряжению в стенке трубы изтого же материала, определенному для заданного класса эксплуатации по правилуМайнера, указанному в приложении А;

рмакс-максимальное рабочее давление, равное 0,4; 0,6; 0,8 или 1,0 МПа.

Величиныиспытательного давления фитингов из термопластов приведены в приложении Г кнастоящему стандарту. Значения начального и расчетного напряжений для фитинговиз PVC-C следует определять в соответствии с рисунком В.7приложения В.

5.1.18Стойкость фитингов из PVC-U и РЕ к действию постоянного внутреннего давления должна определятьсяпри режимах испытаний, указанных в таблицах 16 и 17.

Таблица 16 - Фитинги из PVC-U

| Номин. нар. диам. трубы d, мм | Метод изготовления фитингов | Материал | Температура испытаний, °С | Время испытаний, ч, не менее |

| PVC-U 100 | PVC-U 125 |

| d < 160 | Литье под давлением | 4,2 PN1 | 20 | 1 |

| 3,2 PN | 1000 |

| d ³ 160 | 4,2 PN | 3,36 PN | 20 | 1 |

| 3,2 PN | 2,56 PN | 1000 |

| d £ 90 | Горячее формование | 4,2 PN | - | 20 | 1 |

| d > 90 | 3,36 PN | - | 1 |

| 1 Номинальные давления приведены в приложении Д. |

Таблица 17 - Фитинги из РЕ

| Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа1 |

| РЕ 63 | РЕ 80 | РЕ 100 |

| 20 | 100 | 8,0 | 10,0 | 12,4 |

| 80 | 165 | 3,5 | 4,6 | 5,5 |

| 80 | 1000 | 3,2 | 4,0 | 5,0 |

| 1 Испытательное давление следует рассчитывать как для труб той же серии. |

5.1.19 Фитинги из термопластов должны быть стойкими к прогреву ввоздушной среде при режимах, указанных в таблице 18. Глубина повреждений недолжна превышать 20 % толщины стенки фитинга.

Таблица18

| Материал фитингов | Температура испытаний, °С | Толщина стенки, мм | Время испытаний, мин, не менее |

| РЕ | 110 ± 2 | До 3 От 3 » 10 » 10 » 20 » 20 » 30 » 30 » 40 Св. 40 | 15 30 60 140 220 240 |

| PVC-U | 150 ± 2 |

| РР-Н | 150 ± 2 |

| РР-В | 150 ± 2 |

| PP-R | 135 ± 2 |

| РВ | 110 ± 2 |

| PVC-C | 150 ± 2 |

5.1.20 Изменение показателя текучести расплава (ПТР) фитингов всравнении с ПТР исходного материала, определенного при тех же условиях, должнобыть не более:

30 % - дляфитингов из РР-Н, РР-В, PP-R (230 °С/2,16 кг);

20 % - дляфитингов из РЕ, РВ (190 °С/5,0 кг).

5.1.21Температура размягчения по Вика фитингов из PVC-U должна быть не менее 74 °С, а фитингов из PVC-C - не менее 103 °С.

5.1.22Непрозрачность фитингов должна быть не более 0,2 %.

5.1.23Характеристики фитингов и деталей из других полимерных материалов и металла,эластичных уплотнительных колец и прокладок, а также клеев должнысоответствовать указанным в нормативных документах на изделия.

Соединения

5.1.24Характеристики соединений труб из РЕ-Х, РР-Н, РР-В, PP-R, РВ, PVC-Сдолжны соответствовать указанным в таблице 19.

Таблица19

| Характеристика соединения/номер пункта настоящего стандарта | Тип соединения |

| сварное | клеевое | механическое |

| Стойкость к действию постоянного внутреннего давления / 5.1.25 | + | + | + |

| Стойкость при циклическом изменении температуры / 5.1.26 | + | + | + |

| Стойкость при циклическом изменении давления / 5.1.27 | - | + | + |

| Стойкость к действию растягивающей нагрузки / 5.1.28 | - | + | + |

| Стойкость к действию постоянного внутреннего давления при изгибе / 5.1.29 | - | - | + |

| Стойкость при разрежении / 5.1.30 | - | + | + |

5.1.25 Соединения труб с фитингами должны быть стойкими к действиюпостоянного внутреннего давления при режимах испытаний, указанных в таблице 20, и испытательном давлении рс,МПа, которое рассчитывается по формуле

рс= (sт/s0)/рмакс, (7)

где sт- начальное напряжение в стенке трубы, МПа, указанное в таблице 20;

s0 - расчетное напряжение встенке трубы, МПа, для заданного класса эксплуатации, определяемое по правилуМайнера, указанному в приложении А;

рмакс - максимальное рабочеедавление 0,4; 0,6; 0,8 или 1,0 МПа.

Таблица20

| Материал труб | Температура испытаний, °С | Время испытаний, ч, не менее | Начальное напряжение в стенке трубы, МПа |

| РЕ-Х | 95 | 1000 | 4,4 |

| РР-Н 100 | 95 | 1000 | 3,5 |

| РР-В 80 | 95 | 1000 | 2,6 |

| PP-R 80 | 95 | 1000 | 3,5 |

| РВ 125 | 95 | 1000 | 6,0 |

| PVC-C: |

|

|

|

| клеевое соединение | 80 | 3000 | 6,14 |

| механическое соединение | 80 | 3000 | 8,25 |

| Примечания 1. Значения испытательного давления соединений приведены в приложении Г. 2. Значения начального и расчетного напряжений для фитингов из PVC-C клеевого типа соединения следует определять в соответствии с рисунком В.7 приложения В. |

5.1.26 Соединения труб с фитингами должны быть герметичными в течение5000 циклов попеременного воздействия на них холодной и горячей воды приодновременном действии постоянного внутреннего давления. Продолжительностькаждого цикла составляет (30 ± 2) мин и включает в себя время воздействия холодной воды стемпературой (20 ± 2) °С в течение 15 мин и время воздействия горячей воды стемпературой (Тмакс + 10) °С, но не выше 90 °С (Тмакс- максимальная температура согласно таблице 26) также в течение 15 мин.Испытательное давление должно соответствовать максимальному рабочему давлению рмаксравному 0,4; 0,6; 0,8 или 1,0 МПа.

5.1.27Соединения труб с фитингами должны быть герметичными в течение 10000 цикловвоздействия на них переменного внутреннего давления, параметры которого указаныв таблице 21, с частотой (30 ± 5) циклов в минуту при температуре (23 ± 2) °С.

Таблица21

| Рабочее давление, МПа | Испытательное давление, МПа |

| Максимум | Минимум |

| 0,4 | 0,4 | 0,05 |

| 0,6 | 0,6 | 0,05 |

| 0,8 | 0,8 | 0,05 |

| 1,0 | 1,0 | 0,05 |

5.1.28 Соединения труб с фитингами должны быть стойкими к действиюрастягивающей нагрузки, величина которой указана в таблице 22.

Значение силы F (Н)определяется из следующей формулы

F = p/4d2/pмакс, (8)

где d- номинальныйнаружный диаметр трубы, мм;

pмакс - максимальное рабочее давление 0,4; 0,6; 0,8 или 1,0МПа.

Таблица22

| Температура, °С | Время испытаний, ч, не менее | Растягивающая нагрузка, Н |

| 23 ± 2 | 1 | 1,5 F |

| Тмакс + 10 | 1 | 1,0 F |

5.1.29 Соединения труб с фитингами должны быть стойкими к действиюпостоянного внутреннего давления при температуре 20 °С в течение не менее 1 чпри изгибе трубы с радиусом изгиба R = 20d, где d - номинальный наружный диаметртрубы. Величины испытательного давления указаны в приложении Г.

Требованиераспространяется на трубы, имеющие модуль упругости материала не более 2000Н/мм2. Может устанавливаться другая величина радиуса изгиба трубы всоответствии с указанной в нормативной документации на изделие.

5.1.30При создании внутри соединений труб разрежения (-0,08) МПа при температуре 23°С в течение не менее 1 ч изменение давления не должно быть более 0,005 МПа.

5.1.31Стойкость клеевых и механических соединений труб из PVC-U к действию постоянного внутреннего давления должна определяться прирежимах испытаний, указанных в таблице 23.

Таблица23

| Материал | Температура испытаний, °С | Начальное напряжение в стенке трубы, МПа | Время испытаний, ч |

| РУС 100 | 20 | 1,7PN1 | 1000 |

| 40 | 1,3PN |

| PVC 125 | 20 | 1,65PN |

| 40 | 1,3PN |

| 1 Номинальные давления приведены в приложении Д. |

5.1.32 Стойкость сварных соединений труб из РЕ к действию постоянноговнутреннего давления должна определяться при режимах испытаний, указанных втаблице 24.

Таблица24

| Материал | Температура испытаний, °С | Начальное напряжение в стенке трубы, МПа | Время испытаний, ч |

| РЕ 63 | 80 | 3,5 | 165 |

| РЕ 80 | 4,6 |

| РЕ 100 | 5,5 |

5.1.33 Стойкость механических соединений труб из РЕ к действиюпостоянного внутреннего давления должна определяться при режимах испытаний,указанных в таблице 25.

Таблица 25

| Материал труб | Схема испытаний | Температура испытаний, °С | Испытательное давление, МПа | Время испытаний, ч |

| РЕ 63 РЕ 80 РЕ 100 | 1) с изгибом трубы, 5.1.29; 2) без изгиба | 20 | 1,5PN1 | 1 |

| Без изгиба | 20 40 | См. 5.1.25, формула (7)2 | 1000 |

| 1 Номинальные давления приведены в приложении Д. 2 Значения испытательного давления соединений труб из РЕ с помощью компрессионных фитингов приведены в приложении Г. |

5.1.34Соединения труб из РЕ с помощью компрессионных фитингов должны быть стойкими кдействию растягивающей нагрузки в соответствии с 5.1.28.

5.2 Требования к надежности

5.2.1 Трубы и фитинги из термопластовследует применять в системах водоснабжения и отопления с максимальным рабочимдавлением рмакс 0,4; 0,6; 0,8 и 1,0 МПа и температурными режимами,указанными в таблице 26. Установлены следующие классы эксплуатациитруб и фитингов:

- класс 1 - для РР-Н, РР-В, PP-R, PE-X, PB, PVC-C;

- класс 2 - для РР-Н, РР-В, PP-R, PE-X, PB, PVC-C;

- класс 3 - для PVC-C, РР-Н, РР-В, PP-R, PE-X, PB;

- класс 4 - для РР-Н, РР-В, PP-R, PE-X, PB;

- класс 5 - для РР-Н, РР-В, PP-R, PE-X, PB;

- класс «ХВ» - для РЕ и PVC-U;

Таблица 26

| Класс эксплуатации | Траб., °С | Время при Траб., год | Тмакс, °С | Время при Тмакс, год | Тавар, °С | Время при Тавар, ч | Область применения |

| 1 | 60 | 49 | 80 | 1 | 95 | 100 | Горячее водоснабжение (60 °С) |

| 2 | 70 | 49 | 80 | 1 | 95 | 100 | Горячее водоснабжение (70 °С) |

| 3 | 30 40 | 20 25 | 50 | 4,5 | 65 | 100 | Низкотемпературное напольное отопление |

| 4 | 20 40 60 | 2,5 20 25 | 70 | 2,5 | 100 | 100 | Высокотемпературное напольное отопление Низкотемпературное отопление отопительными приборами |

| 5 | 20 60 80 | 14 25 10 | 90 | 1 | 100 | 100 | Высокотемпературное отопление отопительными приборами |

| ХВ | 20 | 50 | - | - | - | - | Холодное водоснабжение |

| В таблице приняты следующие обозначения: Траб - рабочая температура или комбинация температур транспортируемой воды, определяемая областью применения; Тмакс - максимальная рабочая температура, действие которой ограничено по времени; Тавар - аварийная температура, возникающая в аварийных ситуациях при нарушении систем регулирования. |

5.2.2Максимальный срок службы трубопровода для каждого класса эксплуатацииопределяется суммарным временем работы трубопровода при температурах Траб,Тмакс, Тавар и составляет 50 лет.

5.2.3 При срокеслужбы менее 50 лет все временные характеристики, кроме Тавар,следует пропорционально уменьшить.

5.2.4 Могутустанавливаться другие классы эксплуатации, но значения температур должны бытьне более указанных для класса 5.

5.2.5 Трубы ифитинги, предназначенные для классов эксплуатации 1 - 5, должны быть пригоднымидля класса эксплуатации «ХВ» при максимальном рабочем давлении 1,0 МПа.

5.2.6Клеевые соединения труб и фитингов из PVC-C следует проверять на стойкость к Тавар путемиспытаний постоянным внутренним давлением при температуре 95 °С, испытательномдавлении 1,0 МПа в течение не менее 1000 ч.

Определение расчетных серийтруб

5.2.7 Расчетныесерии для труб классов эксплуатации 1 - 5 S¢макс, по которым определяютминимальную допустимую толщину стенки, рассчитывают по формуле

S¢макс = s0/рмакс, (9)

где s0 - расчетное напряжение встенке трубы, МПа, для классов эксплуатации 1 - 5, определяемое по правилуМайнера (приложение А);

рмакс - максимальное рабочеедавление 0,4; 0,6; 0,8 или 1,0 МПа.

Примечание - Толщина стенки трубы с защитным слоемскладывается из минимальной допустимой толщины стенки, определяемой по формуле(9),и толщины защитного слоя.

5.2.8Расчетные серии для труб класса «ХВ» S¢XB определяют по формуле

S¢XB = Сt MRS/(С МОР), (10)

где MRS - минимальная длительнаяпрочность, МПа;

С - коэффициент запасапрочности;

Сt- коэффициент снижения давления (приложение И);

МОР -максимальное рабочее давление, МПа, при температуре 20 °С.

5.2.9 Приопределении S¢макс и S¢XB округление производят в меньшую сторону до ближайшего значения серий S,указанных в таблице 1.

Значениярасчетного напряжения s0 и ss и максимальных расчетныхсерий S¢макс и S¢XB указаны в приложении Е.

5.2.10Минимальные значения коэффициента запаса прочности труб при температуре 20 °С втечение 50 лет при статическом давлении воды должны соответствовать указанным втаблице 27.Расчетные коэффициенты запаса прочности труб при температурах Траб,Тмакс, Тавар указаны в приложении Ж.

Таблица27

| Материал труб | Коэффициент запаса прочности С, не менее |

| РЕ | 1,25 |

| РЕ-Х | 1,25 |

| РР-Н | 1,6 |

| РР-В, PP-R | 1,25 |

| РВ | 1,25 |

| PVC-U | 1,6* |

| PVC-C | 1,6 |

| * Для труб из PVC-U диаметром до 90 мм включительно установлен коэффициент запаса прочности С = 2,5; а для труб из PVC-U диаметром 110 мм и более - С = 2,0. |

5.2.11Толщины стенок фитингов из термопластов должны быть не менее рассчитанных длятруб того же типоразмера и условий эксплуатации.

5.3 Требования к сырью,материалам и комплектующим изделиям

5.3.1Длительная прочность материала труб и фитингов при действии постоянноговнутреннего давления должна быть не менее заданной эталонными кривыми иуравнениями, представленными в приложении В.

Испытанияматериала на соответствие указанным требованиям должны проводиться на образцахтруб, изготовленных методами экструзии или литья под давлением как минимум придвух температурах и пяти уровнях давления для каждой температуры. Общееколичество испытуемых образцов на каждой из температур должно составлять неменее 30. При их испытании должно быть зафиксировано не менее четырехразрушений образцов труб не ранее 7000 ч и не менее одного разрушения - неранее 9000 ч.

Значениеминимальной длительной прочности MRS, МПа, следует определятьпутем экстраполяции результатов испытаний при температуре 20 °С на срок службы50 лет.

5.3.2 Дляизготовления труб и фитингов должны применяться следующие материалы марок ирецептур согласно указанным в нормативных документах на изделия.

5.3.2.1Полиэтилен РЕ 63, РЕ 80, РЕ 100 минимальной длительной прочностью MRS 6,3;8,0; 10,0 МПа.

5.3.2.2Непластифицированный поливинилхлорид PVC-U 100, PVC-U 125минимальной длительной прочностью MRS 25,0 МПа.

5.3.2.3Полипропилен гомополимер РР-Н 100 минимальной длительной прочностью MRS неменее 10,0 МПа; полипропилен блок-сополимер РР-В 80 - MRS не менее 8,0 МПа;полипропилен рандомсополимер PP-R 80 - MRS неменее 8,0 МПа с показателем текучести расплава, определенным по ГОСТ11645 при (230 °С/2,16 кг), не более 0,5 г/10 мин, а при (190 °С/5,0 кг) -не более 1,0 г/10 мин.

5.3.2.4 Сшитыйполиэтилен РЕ-Х минимальной длительной прочностью MRS не менее 8,0 МПа следующихтипов сшивки:

а - пероксидный;

b - силанольный;

с - электронный;

d - азотный.

5.3.2.5Полибутен РВ 125 минимальной длительной прочностью MRS не менее 12,5 МПа.

5.3.2.6Хлорированный поливинилхлорид PVC-C 250 минимальной длительнойпрочностью MRS не менее 25,0 МПа, содержанием хлора в смоле PVC-C помассе не менее 60 %.

5.3.3Разрешаются добавки вторичного сырья тех же марок, что исходное, применяемоедля изготовления тех же изделий на том же предприятии при условии соответствиярегранулята первичному сырью.

5.3.4 Виды имарки металлов и покрытий, применяемые для изготовления фитингов и закладныхэлементов комбинированных деталей, не должны вызывать разрушения полимерногоматериала и указываются в нормативных документах на изделия.

5.3.5Эластичные уплотнительные кольца должны изготовляться из резины или другихэластомеров в соответствии с нормативными документами и обеспечивать прочностьи герметичность соединений в течение всего установленного срока эксплуатациитрубопровода.

5.3.6 Клеидолжны соответствовать требованиям нормативных документов и не должны влиять насвойства соединяемых деталей.

5.3.7Все материалы, применяемые для изготовления трубопроводов, транспортирующихпитьевую воду, должны быть разрешены для указанного применения органамиздравоохранения.

5.4 Комплектность

5.4.1 Вкомплект поставки должны входить трубы и (или) фитинги, сортамент которыхопределяет заказчик, а также документ, удостоверяющий качество изделий.

5.5 Маркировка

5.5.1 На трубыдолжна наноситься маркировка с интервалом не более 1 м, которая содержитнаименование или товарный знак предприятия-изготовителя, условное обозначениеизделия в соответствии с 4.5 без слова «труба», дату изготовления.

Маркировкафитингов производится на их наружной поверхности в процессе производства ивключает: наименование или товарный знак предприятия-изготовителя и условноеобозначение детали в соответствии с 4.6.5, исключая ее название.

Допускаетсямаркировка трубы и фитинга наружным диаметром до 16 мм ярлыком.

Допускаетсядополнительная маркировка в соответствии с рабочими чертежами.

5.5.2 Каждуюединицу упакованной продукции снабжают ярлыком с нанесением на упаковкутранспортной маркировки по ГОСТ 14192,содержащей следующую информацию:

- наименованиепредприятия-изготовителя;

- условноеобозначение изделия;

- номер партиии дату изготовления;

- количествоизделий в упаковке.

5.6 Упаковка

5.6.1 Упаковкатруб и фитингов должна соответствовать указанной в нормативных документах наконкретные виды изделий при условии обеспечения их сохранности и безопасностипогрузочно-разгрузочных работ.

5.6.2 Трубы,выпускаемые в отрезках, связывают в пакеты, используя средства крепления по ГОСТ21650 или другие, обеспечивающие надежность крепления.

Допускается посогласованию с потребителем трубы в отрезках не упаковывать.

При упаковкетруб в бухты и на катушки концы труб должны быть жестко закреплены, а бухтыскреплены не менее чем в четырех местах.

5.6.3 Трубы,нестойкие к действию ультрафиолетового излучения, должны иметьсветонепроницаемую упаковку.

5.6.4 Фитингиупаковывают в ящики из гофрированного картона по ГОСТ13511, мешки из полиэтиленовой пленки по ГОСТ 10354, мешкибумажные по ГОСТ2226 или в другой материал, обеспечивающий сохранность изделий.

6.1 Принагревании термопластов в процессе производства возможно выделение в воздухлетучих продуктов термоокислительной деструкции. Предельно допустимыеконцентрации этих веществ в воздухе рабочей зоны производственных помещений, атакже их классы опасности по ГОСТ12.1.005 и ГОСТ12.1.007 указаны для труб из РЕ, РЕ-Х, РР-Н, РР-В, PP-R, РВ в таблице 28, адля труб из PVC-U и PVC-C - в таблице 29.

Таблица28

| Наименование вещества | ПДК, мг/м3 | Класс опасности |

| Формальдегид | 0,5 | 2 |

| Ацетальдегид | 5,0 | 3 |

| Органические кислоты (в пересчете на уксусную кислоту) | 5,0 | 3 |

| Окись углерода | 20,0 | 4 |

| Аэрозоль полипропилена | 10,0 | 3 |

| Аэрозоль полиэтилена | 10,0 | 3 |

| Аэрозоль полибутена | 10,3 | 3 |

Таблица29

| Наименование вещества | ПДК, мг/м3 | Класс опасности |

| Винилхлорид | 5 | 1 |

| Хлористый водород | 5 | 2 |

| Окись углерода | 20 | 4 |

| Аэрозоль поливинилхлорида | 6 | 3 |

6.2При изготовлении труб и фитингов из термопластов следует соблюдать требованиябезопасности, указанные в ГОСТ12.3.030.

6.3Пожарно-технические характеристики труб и фитингов из термопластов указаны втаблице 30.

Таблица30

| Пожарно-технические характеристики | Материал труб и фитингов |

| РЕ, РЕ-Х, РР-Н, РР-В, PP-R, РВ | PVC-U, PVC-C |

| Группа горючести | Г4 | Г3 |

| Группа воспламеняемости | В3 | В3 |

| Дымообразующая способность | Д3 | Д3 |

| Токсичность продуктов горения | Т3 | Т3 |

| Примечание - Значения пожарно-технических характеристик для конкретных рецептур сырья могут уточняться в нормативных документах на изделия. |

6.4Требования к пожарной безопасности труб и фитингов из термопластов,используемых в системах водоснабжения и отопления зданий и сооружений, должнысоответствовать указанным в СНиП 2.04.01 и СНиП 21-01.

7.1 Дляпроверки соответствия труб и фитингов требованиям настоящего стандарта проводятследующие виды испытаний:

-приемосдаточные - при приемке партий изделий службой качествапредприятия-изготовителя;

- приемочные -при приемке изделий, изготовленных впервые;

- типовые - припереходе на новые марки сырья или изменениях в их рецептуре, при сменепоставщика сырья, при изменениях в технологических режимах или методахизготовления;

-сертификационные - при проведении сертификации готовой продукции;

- инспекционные- при проведении периодической проверки качества выпускаемой продукции;

- испытания прирасширении сортамента производимых труб и фитингов или при изменении ихконструкции.

Обязательностьпроведения указанных видов испытаний определяется действующим законодательствоми требованиями нормативных документов на изделия.

7.2 Приемкутруб и фитингов службой качества предприятия-изготовителя осуществляютпартиями.

Партией считаютколичество труб или фитингов одного типоразмера, изготовленных из одной маркисырья на одном технологическом оборудовании при установившемся режиме,сдаваемых одновременно и сопровождаемых одним документом о качестве.

Размер партиитруб должен быть не более:

20000 м - длятруб диаметром 32 мм и менее;

10000 м - » » » от 40 до 90 мм;

5000 м - » » » » 110 » 160 мм;

2500 м - » » » » 180 » 225 мм;

1500 м - » » » 250 мм и более.

Размер партиифитингов должен быть не более 5000 штук.

Документ окачестве должен включать:

- наименованиеи (или) товарный знак предприятия-изготовителя;

-местонахождение (юридический адрес) предприятия-изготовителя;

- номер партиии дату изготовления;

- условноеобозначение изделий;

- размер партии(для труб в метрах, для фитингов - в штуках);

- марку сырья;

- результатыиспытаний или подтверждение соответствия изделий требованиям настоящегостандарта;

- условия исроки хранения.

7.3 Порядок отбора образцов

7.3.1 Отборобразцов труб и фитингов для приемосдаточных испытаний осуществляют от каждойпартии изделий. Для приемочных, типовых, сертификационных и инспекционныхиспытаний образцы отбирают от партий, прошедших приемосдаточные испытания,группируя изделия по следующим признакам:

- по величинаммаксимальных рабочих давлений согласно таблице 31;

- пономинальным диаметрам труб согласно таблице 32;

- по видамфитингов из термопластов согласно таблице 33.

Таблица31

| Группа давлений | Максимальное рабочее давление, кгс/см2 |

| 1 | 4 или 6 |

| 2 | 8 или 10 |

Таблица 32

| Группа размеров | Диапазон величин номинальных диаметров, мм |

| 1 | От 10 до 63 |

| 2 | » 75 » 160 |

| 3 | » 180 » 400 |

| 4 | » 450 » 900 |

| 5 | » 1000 » 1600 |

Таблица 33

| Группа вида | Виды фитингов |

| 1 | Угольники, тройники, тройники переходные, крестовины |

| 2 | Муфты, муфты переходные, пробки |

| 3 | Фитинги комбинированные (угольники, тройники) |

| 4 | Фитинги комбинированные (муфты) |

| 5 | Соединения фланцевые |

| 6 | Клапаны, вентили (корпусные детали) |

| 7 | Фитинги, изготовленные из труб методом горячего формования |

7.3.2 Трубы для испытанийотбирают в виде проб с размерами, указанными в таблице 34. Из каждой пробы изготовляютпо одному образцу для каждого вида испытаний.

Таблица 34

7.4 Объем приемосдаточныхиспытаний труб и фитингов, а также периодичность их контроля должнысоответствовать указанным в таблице 35. Объемы приемочных, типовых,сертификационных испытаний труб, фитингов и соединений и количество проб/образцов,отбираемых для их проведения, должны соответствовать указанным в таблицах 36 - 38.

Объеминспекционных испытаний труб и фитингов, а также периодичность контроля должнысоответствовать указанным в таблице 39.

7.5 Партиюизделий считают принятой в случае положительных результатов приемосдаточныхиспытаний, проведенных с требуемой периодичностью.

Если приприемосдаточных испытаниях изделие по какому-либо из показателей не будетсоответствовать требованиям настоящего стандарта, то приемке подлежит лишьчасть продукции, выпущенная до момента получения отрицательного результата, апродукция, выпущенная позже, бракуется.

7.6 Принеудовлетворительных результатах приемочных, типовых, сертификационных иинспекционных испытаний изготовление изделий прекращают до выявления причин,приведших к браку.

Таблица35 - Приемосдаточные испытания труб и фитингов

| Контролируемый параметр труб или фитингов | Номер пункта настоящего стандарта | Периодичность контроля, не менее | Количество проб труб или образцов фитингов, шт. |

| технических требований | методов контроля |

| 1 Внешний вид, маркировка | 5.1.1, 5.1.16, 5.5 | 8.3 | Каждая партия | 5 |

| 2 Размеры | 4.1 - 4.3 4.6.4 | 8.4 | То же | 5 |

| 3 Изменение длины труб после прогрева | 5.1.5 | 8.11 | Один раз в 3 мес. | 3 |

| 4 Стойкость фитингов к прогреву | 5.1.19 | 8.21 | То же | 3 |

| 5 Относительное удлинение при разрыве, предел текучести при растяжении труб | 5.1.6 - 5.1.7 | 8.12 - 8.13 | Каждая партия | 3 |

| 6 Степень сшивки труб РЕ-Х | 5.1.10 | 8.16 | Каждая партия | 1 |

| 7 Ударная прочность по Шарпи труб | 5.1.9 | 8.15 | Один раз в 6 мес. | 3 |

| 8 Температура размягчения по Вика | 5.1.11, 5.1.22 | 8.17 | Один раз в 12 мес. | 2 |

| 9 Изменение показателя текучести расплава | 5.1.8, 5.1.20 | 8.14 | То же | 3 |

| 10 Стойкость при постоянном внутреннем давлении труб: |

|

|

|

|

| 20 °С - 1 ч | 5.1.2 | 8.5 | Каждая партия | 3 |

| 20 °С - 100 ч | » | » | Один раз в 3 мес. | 3 |

| 95 °С или 80 °С - 165 ч | » | » | Один раз в 3 мес. | 3 |

| 95 °С, 80 °С или 60 °С - 1000 ч | » | » | Один раз в 12 мес. | 3 |

| 11 Стойкость при постоянном внутреннем давлении фитингов из РР-Н, РР-В, PP-R, РЕ-Х, РВ, PVC-C и их соединений: |

|

|

|

|

| 20 °С - 1 ч | 5.1.17, 5.1.25 | 8.7, 8.8 | Каждая партия | 3 |

| 95 °С (80 °С) - 1000 ч | » | » | Один раз в 12 мес. | 3 |

| 12 Стойкость при постоянном внутреннем давлении фитингов из РЕ и их соединений: |

|

|

|

|

| 20 °С- 100 ч | 5.1.18 | 8.7 | Один раз в 3 мес. | 3 |

| 80 °С - 165 ч | 5.1.18 | 8.7 | Один раз в 3 мес. | 3 |

| 80 °С - 1000 ч | » | » | Один раз в 12 мес. | 3 |

| а) сварных: |

|

|

|

|

| 80 °С - 165 ч | 5.1.32 | 8.8 | Один раз в 3 мес. | 3 |

| б) механических: |

|

|

|

|

| 20 °С - 1 ч | 5.1.33 | » | Каждая партия | 3 |

| 20 °С - 1000 ч | » | » | Один раз в 12 мес. | 3 |

| 40 °С - 1000 ч | » | » | Один раз в 12 мес. | 3 |

| 13 Стойкость при постоянном внутреннем давлении фитингов из PVC-U и их соединений: |

|

|

|

|

| 20 °С - 1 ч | 5.1.18 | 8.7 | Каждая партия | 3 |

| 20 °С - 1000 ч | 5.1.18, 5.1.31 | 8.7, 8.8 | Один раз в 12 мес. | 3 |

| 40 °С - 1000 ч | 5.1.31 | 8.8 | Один раз в 12 мес. | 3 |

Таблица36 - Приемочные, типовые, сертификационные испытания труб

| Контролируемый параметр труб | Виды испытаний | Номер пункта настоящего стандарта | Количество проб труб, шт. |

| приемочные | типовые | сертификационные | при расширении сортамента труб | технических требований | методов контроля |

| Санитарно-гигиенические характеристики | + | + | + | - | 5.3.7 | - | Согласно заключению органов здравоохранения |

| Длительная прочность материала труб, MRS1 | + | + | + | - | 5.3.1 | - | Согласно протоколу испытаний сырья |

| Внешний вид, маркировка | + | + | + | + | 5.1.1, 5.5 | 8.3 | 1 каждого типоразмера, но не менее трех |

| Размеры, овальность | + | + | + | + | 4.1 - 4.5 | 8.4 | То же |

| Стойкость при постоянном внутреннем давлении | + | + | + | + | 5.1.2 | 8.5 | 3 от каждой группы размеров |

| Термическая стабильность | + | + | - | - | 5.1.3 - 5.1.4 | 8.10 | 3 |

| Изменение длины после прогрева | + | + | + | + | 5.1.5 | 8.11 | 3 от каждой группы размеров |

| Относительное удлинение при разрыве. Предел текучести при растяжении | + | + | + | + | 5.1.6 - 5.1.7 | 8.12 - 8.13 | То же |

| Изменение показателя текучести расплава | + | + | + | + | 5.1.8 | 8.14 | » |

| Ударная прочность по Шарпи | + | + | + | + | 5.1.9 | 8.15 | » |

| Степень сшивки | + | + | + | + | 5.1.10 | 8.16 | 1 от каждой группы размеров |

| Температура размягчения по Вика | + | + | + | - | 5.1.11 | 8.17 | 2 от каждой композиции сырья |

| Непрозрачность2 | + | - | - | - | 5.1.12 | 8.18 | 1 от трубы с наименьшей толщиной стенки |

| Кислородопроницаемость | + | + | - | - | 5.1.13 | 8.19 | 1 каждого типоразмера |

| Наименьший радиус изгиба2 | + | + | - | - | 5.1.14 | 8.20 | 3 каждого типоразмера |

| 1 При необходимости предприятие - изготовитель труб может проверить свойства сырья испытаниями на стойкость к действию постоянного внутреннего давления при температуре 95 °С не менее чем на трех образцах при двух различных уровнях давления и времени испытаний хотя бы на одной ступени давления не менее 2500 ч. Результат испытаний считают положительным, если обе точки разрушения труб будут расположены не ниже эталонных кривых длительной прочности, представленных в приложении В к настоящему стандарту. 2 Испытания не являются обязательными и проводятся по требованию потребителя. |

Таблица37 - Приемочные, типовые, сертификационные испытания фитингов

| Контролируемый параметр фитингов | Виды испытаний | Номер пункта настоящего стандарта | Количество испытуемых фитингов, шт. |

| приемочные | типовые | сертификационные | при расширении сортамента | при изменении конструкции | технических требований | методов контроля |

| Санитарно-гигиенические характеристики | + | + | + | - | - | 5.3.7 | - | Согласно заключению органов здравоохранения |

| Длительная прочность материала фитингов1 | + | + | + | - | - | 5.3.1 | - | Согласно протокола испытаний сырья |

| Внешний вид, маркировка | + | + | + | + | + | 5.1.16, 5.5 | 8.3 | 1 каждого типоразмера, но не менее трех |

| Размеры | + | + | + | + | + | 4.6.4 | 8.4 | То же |

| Стойкость материала фитингов при постоянном внутреннем давлении | + | + | + | + | + | 5.1.15 | 8.6 | 3 для каждого режима испытаний |

| Стойкость фитингов при постоянном внутреннем давлении | + | + | + | + | + | 5.1.17 - 5.1.18 | 8.7 | 3 для каждого класса эксплуатации от каждой группы давлений, размеров, видов |

| Стойкость к прогреву | + | + | + | + | + | 5.1.19 | 8.21 | 3 от каждой группы размеров, видов |

| Изменение показателя текучести расплава | + | + | + | + | + | 5.1.20 | 8.14 | 1 от каждой группы размеров, видов |

| Температура размягчения по Вика | + | + | + | - | - | 5.1.21 | 8.17 | 2 от каждой композиции сырья |

| Непрозрачность2,3 | + | - | - | - | - | 5.1.22 | 8.18 | 1 от фитингов с наименьшей толщиной стенки |

| 1 При необходимости предприятие - изготовитель фитингов может проверить свойства сырья испытаниями на стойкость к действию постоянного внутреннего давления при температуре 95 °С не менее чем на трех образцах труб при двух различных уровнях давления и времени выдержки хотя бы на одной ступени давления не менее 2500 ч. Результат испытаний считают положительным, если обе точки разрушения труб будут расположены не ниже кривых долговечности, представленных в приложении В к настоящему стандарту. 2 Испытания не являются обязательными и проводятся по требованию потребителя. 3 Непрозрачность фитингов может определяться на образцах труб, изготовленных из той же марки сырья, и имеющих одинаковую с фитингом толщину стенки. |

Таблица38 - Приемочные, типовые, сертификационные испытания соединений

| Контролируемый параметр соединения | Виды испытаний | Номер пункта настоящего стандарта | Количество испытуемых узлов соединений, шт. |

| приемочные | типовые | сертификационные | при изменении конструкции | технических требований | методов контроля |

| Стойкость к действию постоянного внутреннего давления | + | + | + | + | 5.1.25, 5.1.31 - 5.1.33 | 8.8 | 3 для каждого класса эксплуатации от каждой группы давлений, размеров, видов |

| Стойкость при циклическом изменении температуры | + | + | - | + | 5.1.26 | 8.22 | Согласно рисунку 3 для каждого класса эксплуатации от каждой группы давлений |

| Стойкость при циклическом изменении давления | + | + | - | + | 5.1.27 | 8.23 | Согласно рисунку 4 от каждой группы давлений |

| Стойкость к действию растягивающей нагрузки1 | + | + | - | + | 5.1.28 | 8.24 | 3 для каждого класса эксплуатации от каждой группы давлений |

| Стойкость к действию постоянного внутреннего давления при изгибе | + | + | - | + | 5.1.29 | 8.25 | То же |

| Стойкость при разрежении1 | + | + | - | + | 5.1.30 | 8.26 | 3 от каждой группы размеров |

| Стойкость клееных соединений труб и фитингов из PVC-C к Тавар | + | + | - | + | 5.2.6 | 8.9 | Согласно рисунку 2 для клеевых соединений |

| 1 Испытания не являются обязательными и проводятся по требованию потребителя. |

Таблица 39 - Инспекционныеиспытания труб и фитингов

| Контролируемый параметр труб или фитингов1 | Номер пункта настоящего стандарта | Количество отбора в год проб труб или образцов фитингов, шт. |

| технических требований | методов контроля | труб | фитингов |

| Внешний вид, маркировка | 5.1.1, 5.1.16 5.5 | 8.3 | 3 от каждой группы размеров | 3 от каждой группы размеров и видов |

| Размеры | 4.1 - 4.3, 4.6.4 | 8.4 | То же | То же |

| Стойкость фитингов к прогреву | 5.1.19 | 8.21 | - | » |

| Относительное удлинение при разрыве, предел текучести при растяжении труб | 4.1.6 - 5.1.7 | 8.12, 8.13 | 3 от каждой группы размеров | - |

| Изменение длины труб после прогрева | 5.1.5 | 8.11 | То же | - |

| Степень сшивки | 5.1.10 | 8.16 | » | - |

| Стойкость при постоянном внутреннем давлении | 5.1.2, 5.1.17, 5.1.18, 5.1.25, 5.1.31 - 5.1.33 | 8.5, 8.7, 8.8 | » | 3 от каждой группы размеров и видов |

| 1 Номенклатуру контролируемых параметров следует уточнять при проведении конкретных работ. |

8.1 Испытаниятруб и фитингов должны проводиться не ранее, чем через 15 ч после ихизготовления, испытания сварных соединений - не ранее, чем через 24 ч послеокончания сварки, клеевых соединений из PVC-U - не ранее, чем через 21сут при выдержке при комнатной температуре, а соединений из PVC-C -через 20 сут при выдержке при комнатной температуре и 4 сут при температуре 80°С, если изготовителем клея не установлены другие режимы склеивания.

8.2 Длительнуюпрочность материала труб и фитингов (п. 5.3.1) контролируют попротоколам испытаний сырья.

8.3Внешний вид труб и фитингов (п. 5.1.1, 5.1.16) проверяют визуально безприменения увеличительных приборов сравнением контролируемого изделия собразцом-эталоном, утвержденным в установленном порядке.

8.4 Определение размеровтруб и фитингов (п. 4.1 - 4.3, 4.6.4)

8.4.1 Размерытруб и фитингов определяют при температуре (23 ± 5) °С. Перед испытаниямиобразцы выдерживают при указанной температуре не менее 2 ч.

8.4.2Применяемые средства измерений должны обеспечивать необходимую точность идиапазон измерений и поверяться в установленном порядке.

8.4.3Определение среднего наружного диаметра трубы d проводят по ГОСТ 29325на расстоянии не менее 100 мм от торца с погрешностью не более 0,05 мм.

Допускаетсяопределять средний наружный диаметр как среднеарифметическое значение результатовчетырех равномерно распределенных по окружности измерений диаметра трубы водном сечении, округленное до 0,1 мм.

Среднийнаружный диаметр может быть определен путем измерения периметра трубы спогрешностью не более 0,05 мм и деления полученной величины на число p.

Овальностьтрубы (п. 4.2)определяют как разность между максимальным и минимальным значениями наружногодиаметра в одном сечении трубы.

Полученныезначения среднего наружного диаметра и овальности труб должны соответствоватьуказанным в таблице 2.

8.4.4 Толщинустенки труб е определяют по ГОСТ 29325 на расстояниине менее 10 мм от торца в одном сечении не менее чем в шести равномернораспределенных по окружности точках, включая максимальное и минимальноезначения с погрешностью не более 0,05 мм.

Фактическоечисло замеров определяется условием равномерности их распределения по сечениютрубы, включая замеры минимального и максимального значений толщины стенки.

Среднюю толщинустенки получают как среднеарифметическое значение результатов измерений,округленное до 0,1 мм.

Полученныеминимальное, максимальное и среднее значения толщины стенки должны быть впределах допусков, указанных в таблице 3.

8.4.5 Длинутруб в отрезках измеряют рулеткой с погрешностью не более 1 мм.

Длину труб вбухтах и катушках определяют по показаниям счетчика метража с погрешностью неболее 1,5 %.

8.5Проверку стойкости труб при постоянном внутреннем давлении по схеме «вода вводе» (п. 5.1.2) проводят по ГОСТ 24157 на стенде, обеспечивающем поддержание установленных параметровиспытаний с точностью: ± 2 % для испытательного давления и ± 2 °С - длятемпературы испытаний. Конструкция заглушек должна обеспечивать осевоеудлинение образцов без их повреждения.

Длину образцовустанавливают с таким расчетом, чтобы свободная длина L междузаглушками соответствовала указанной в таблице 40.

Таблица 40 Вмиллиметрах

| d | L |

| £ 315 | 3d, но не менее 250 |

| > 315 | ³ 1000 |

Толщинустенки образца измеряют не менее чем в десяти любых точках, равномернорасположенных по его длине и периметру с погрешностью измерения не более 0,01мм.

Среднийнаружный диаметр образца определяют в соответствии с 8.4. Испытательное давление Р,МПа, определяют по формуле

Р = 2Smins/(Dcp - Smin), (11)

где s - начальное напряжение встенке трубы, МПа, по таблицам 5 - 10;

Dср и Smin -средний наружный диаметр и минимальное значение толщины стенки трубы, мм.

Округлениепроводят до 0,01 МПа.

Примечание - Определение Dcp и Smin труб с защитным слоем производят без учетатолщины защитного слоя.

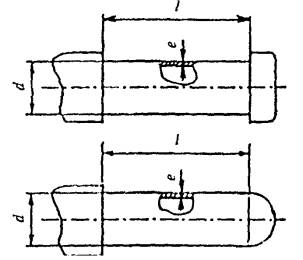

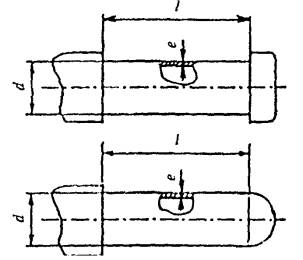

8.6Проверку стойкости материала фитингов к действию постоянного внутреннегодавления (п. 5.1.15) проводят в соответствии с 8.5 на образцах труб,изготовленных методом литья под давлением. Размеры образцов указаны на рисунке 1. Режимы испытаний должнысоответствовать указанным в таблице 15.

d ³ 50 мм

е для серий труб 6,3 £ S £ 10

l ³ 3d (для d = 50 мм l =140 мм)

Рисунок 1 - Размеры образцов труб,изготовляемых литьем под давлением, для испытаний материала фитингов настойкость к действию постоянного внутреннего давления

8.7Проверку стойкости фитингов при постоянном внутреннем давлении (п. 5.1.17 - 5.1.18) проводят в соответствии с 8.5. Фитинги должны соединятьсяс заглушками или отрезками труб, обеспечивающими герметичность соединений иподключение к стенду. Длины свободных концов труб должны быть не менее: 200 мм- для труб диаметром £ 75 мм, 300 мм - для труб диаметрами от 90 до 225 мм и 500 мм - длятруб диаметром ³ 250 мм.

Режимыиспытаний фитингов из РЕ-Х, РР-Н, РР-В, PP-R, РВ, PVC-C должнысоответствовать указанным в приложении Г, фитингов из PVC-U -указанным в таблице 16, а фитингов из РЕ - указанным в таблице 17.Испытательное давление для фитингов из РЕ под сварку должно рассчитываться поформуле (11)как для труб той же серии при начальном напряжении в стенке, указанном втаблице 18.

8.8Проверку стойкости узлов соединений труб и фитингов при постоянном внутреннемдавлении (п. 5.1.25, 5.1.31 - 5.1.33) проводят в соответствии с 8.5. Режимы испытанийсоединений труб из РЕ-Х, РР-Н, РР-В, PP-R, РВ, PVC-C должны соответствовать указанным в приложении Г, труб из PVC-U - в таблице 23, сварных соединений труб из РЕ - в таблице 24, механических соединенийтруб из РЕ - в таблице 25.

Испытательноедавление для сварных соединений труб из РЕ должно рассчитываться по формуле (11), какдля трубы той же серии, при начальном напряжении в стенке, указанном в таблице 24.

При испытаниираструбных соединений с эластичными уплотнительными кольцами труб PVC-Uследует применять заглушки, исключающие возможность осевых перемещений.

Длины свободныхконцов труб должны соответствовать указанным в 8.7.

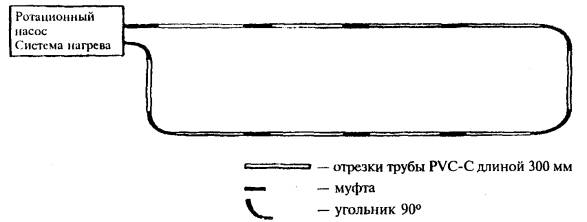

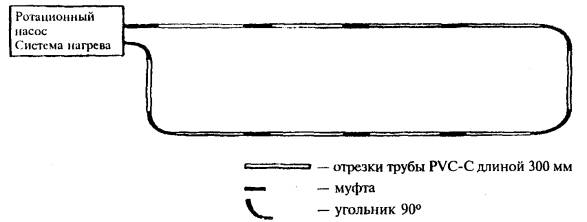

8.9Проверку клеевых соединений труб и фитингов из PVC-C на стойкость к Тавар(п. 5.2.6) проводят на испытательномконтуре, схема которого представлена на рисунке 2, при постоянном внутреннемдавлении 1,0 МПа, температуре испытаний 95 °С в течение не менее 1000 ч.

8.10Проверку термической стабильности труб в воздушной среде при постоянномвнутреннем давлении (п. 5.1.3, 5.1.4) проводят в термокамере, обеспечивающей поддержание температуры сотклонением +3/-1 °С. При испытаниях образцы не должны соприкасаться друг сдругом и со стенками камеры. Следует контролировать температуру воздуха вкамере и на поверхности образца трубы. Расчет испытательного давления долженпроводиться в соответствии с 8.5, режимы испытаний должнысоответствовать указанным в таблицах 11, 12.

Рисунок2 - Схема испытаний клеевыхсоединений труб и фитингов из PVC-C на стойкость к аварийнойтемпературе Тавар

8.11Определение изменения длины труб после прогрева (п. 5.1.5) проводят по ГОСТ 27078 в воздушной среде. Режимы испытаний должны соответствовать указанным втаблице 13.

8.12Относительное удлинение при разрыве e труб из РЕ, РР-Н, РР-В, PP-R, РЕ-Х, РВ (п. 5.1.6) определяют по

ГОСТ 11262

на трех образцах-лопатках.

Типобразца-лопатки, способ изготовления образцов и скорость перемещения захватовразрывной машины должны соответствовать указанным в таблице 41. Осьобразца-лопатки должна быть параллельна оси трубы, а толщина должна быть равнатолщине стенки трубы.

Передиспытаниями образцы-лопатки кондиционируют по ГОСТ12423 при температуре (23 ± 2) °С не менее 2 ч.

За результатиспытаний принимают минимальное значение относительного удлинения при разрыве,вычисленное до второй значащей цифры.

Таблица 41

| Номинальная толщина стенки трубы е, мм | Способ изготовления образцов | Тип образца-лопатки по

ГОСТ 11262

| Скорость испытания, мм/мин |

| е £ 5 | Вырубка штампом-просечкой или механическая обработка по ГОСТ 26277 | Тип 1 | 100 ± 10,0 |

| 5 < е £ 12 | То же | Тип 2 | 50 ± 5,0 |

| е > 12 | Механическая обработка по ГОСТ 26277 | То же | 25 ± 2,0 |

8.13 Относительное удлинение при разрыве e и предел текучести при растяжении sрт труб из PVC-U и PVC-C (п. 5.1.6, 5.1.7) определяют по

ГОСТ 11262

на трех образцах-лопаткахтипа 2.

Образцы-лопаткиизготавливают методом механической обработки по ГОСТ26277 из полосы материала, вырезанной по образующей трубы. Допускается длятруб номинальной толщиной до 10 мм включительно вырубать образцыштампом-просечкой.