ГОСТ 29320-92

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

ГРУЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ

ОСНОВЫ РАСЧЕТА

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

ГРУЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ

Основы расчета

Mechanical equipment.

Load

distribution systems.

Bases of

calculations

|

ГОСТ

29320-92

|

Дата введения 01.01.03

Настоящий стандарт устанавливает

основы расчета механического оборудования грузораспределительных систем для

автоматизированных транспортно-складских систем по ГОСТ 27889 и складских

комплексов по ГОСТ

27873 на стадии проектирования.

Требования настоящего стандарта

являются обязательными, за исключением требований приложения 3.

1.1. Расчет

механического оборудования грузораспределительных систем выполняют для

обеспечения их работоспособности и технического ресурса.

1.2. Исходные

данные для расчета должны соответствовать параметрам, указанным в

конструкторской документации. При этом геометрические характеристики элементов

механизма должны определяться по проектной геометрической схеме его конструкции

без учета деформаций; номинальная масса элементов механизма должна быть

вычислена по их поминальным размерам; масса груза принимается равной

номинальной массе брутто тары, если нет других указаний.

Механизмы, для которых

предусматривается возможность одновременного транспортирования двух и более

грузов, следует рассматривать в состоянии загрузки полным комплектом грузов

массой каждый до 0,85 от номинальной массы брутто тары, если нет других указаний.

1.3. Расчетные скорости механизмов

должны находится в пределах 0,95 - 1,15 от их номинальных значений.

1.4. 90 %-ный ресурс механизмов

должен быть не менее указанной в таблице нормы времени работы соответствующего

механизма. Если для механизма предусматривается капитальный ремонт, то

указанный ресурс исчисляется до капитального ремонта.

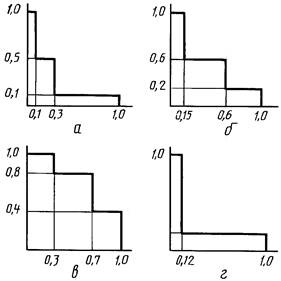

1.5. Расчетные

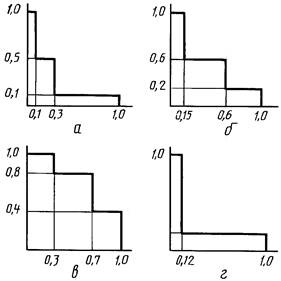

циклограммы загрузки механизмов следует принимать согласно приложению 1.

По оси абсцисс циклограмм отложено относительное количество циклов или

относительная продолжительность действия нагрузки, по оси ординат -

относительное значение нагрузки.

Абсолютное значение

продолжительности действия нагрузки определяют исходя из нормы времени работы

механизма (см. таблицу).

|

Механизм

|

Норма времени работы, тыс. ч.

|

Число включений в час

|

Продолжительность включений ПВ %

|

|

Роликовый

конвейер

|

25

|

120

|

60

|

|

Цепной

конвейер

|

25

|

120

|

60

|

|

Механизм

подъема перегрузочного устройства

|

12,5

|

120

|

25

|

|

Механизм

поворота стола

|

12,5

|

120

|

40

|

|

Механизм

передвижения передаточной тележки

|

25

|

60

|

60

|

|

Механизм

выдвижения сталкивателя груза

|

25

|

120

|

40

|

Абсолютное значение количества

циклов определяют как частное от деления абсолютной продолжительности действия

нагрузки на длительность одного цикла при установившемся движении (для

вращающихся элементов - валов, шестерен, подшипников и т.п. - циклом является

один оборот, или же часть его для элементов планетарных передач).

Абсолютное значение наибольшей

ординаты нагрузки соответствует режиму разгона механизма с грузами согласно п. 1.2, если

нет других указаний.

1.6.

Электродвигатели должны быть проверены на обеспечение требованиям п. 1.3, а также на нагрев с учетом данных

таблицы и

п. 1.5.

Электродвигатели должны

обеспечивать запуск механизмов с грузами согласно п. 1.2, при напряжении питания 0,85

от номинального. При этом на преодоление сопротивлений трения должно

расходоваться не более 0,7 пускового (или минимального пускового, если имеется

провал в пусковой части характеристики) момента электродвигателя, если нет

других указаний.

1.7. Элементы

механизмов должны быть проверены на прочность по наибольшим нагрузкам пусковых,

установившихся или тормозных режимов, а также на выносливость или долговечность

с учетом пп. 1.4, 1.5.

При этом расчет цилиндрических

эвольвентных зубчатых передач внешнего зацепления следует выполнять по ГОСТ

21354, выбор зубчатых муфт - по ГОСТ 5006*,

расчет шлицевых прямобочных соединений - по ГОСТ

21425.

_______

* На территории Российской Федерации действует ГОСТ Р 50895-96.

1.8.

Коэффициенты запаса прочности и выносливости валов должны быть не менее 1,5.

Необходимые для расчета характеристики сопротивления усталости следует

определять по ГОСТ 25.504.

1.9. Приводные

цепи проверяют по критерию износостойкости шарниров в соответствии с

приложением 2.

Приводные цепи проверяют также па

статическую прочность при действии наибольшей нагрузки согласно п. 1.5; при

этом коэффициент запаса прочности по отношению к разрывному усилию роликовых

цепей по ГОСТ

13568 должен быть не менее 8,0 для цепей типов ПP, 2ПP,

3ПР; не менее 7,0 - для цепей типов ПPJI; не менее 6,0 - для цепей типа ПРД; зубчатых цепей по ГОСТ 13552

- не менее 5,0.

1.10. В расчетах принимают

следующие значения к.п.д.: промежуточных валов - 0,98; открытых цилиндрических

зубчатых передач в сборе с валом - 0,96; закрытых цилиндрических зубчатых

передач в сборе с валом - 0,96; закрытых цилиндрических зубчатых передач в

сборе с валом - 0,98; закрытых конических зубчатых передач - 0,96; зубчатых и

втулочно-пальцевых муфт - 0,99; звездочек для цепей - 0,97; клиноременных

передач - 0,95; стандартных редукторов - по документации поставщика.

1.11. Коэффициент трения шариковых

и роликовых подшипников принимают равным 0,015.

1.12. Проверку

прочности, устойчивости и выносливости стальных конструкций и их элементов

выполняют по методике СНиП II-23-81 «Нормы проектирования. Стальные конструкции», а

алюминиевых конструкций - по методике СНиП 2.03.06-85 «Алюминиевые конструкции», утвержденных Госстроем СССР.

Проверку прочности производят по

формулам для упругой стадии работы материала.

Значения коэффициентов условий

работы принимают равными единице.

1.13. При

расчете металлоконструкций на выносливость массу каждого из транспортируемых

грузов принимают равной 0,8 номинальной массы независимо от их количества на

устройстве. Коэффициент a принимают равным 0,83 для элементов 1 и 2 групп и 0,91 - для элементов прочих групп по

СНиП II-23-81.

2.1. Прочность

ролика проверяют на действие силы тяжести груза массой 1,25 от номинальной.

Указанную нагрузку, разделенную на две одинаковые силы, прикладывают

симметрично по длине ролика на ширине расстояния между внутренними кромками

крайних опорных лыж тары. Опирание концов оси ролика принимают шарнирное.

Для конвейеров с короткими роликами

указанная сила прикладывается посредине длины ролика.

Нагрузка от длинномерного груза

(имеющего соотношение длины и ширины более 2,0) принимается вдвое меньше по

отношению к вышеуказанной.

Перечисленные рекомендации

иллюстрированы в приложении 3.

2.2. Подшипники ролика проверяют по

статической грузоподъемности на действие нагрузки согласно п. 2.1.

2.3.

Сопротивление передвижению груза по конвейеру принимают равным 0,01 от силы

тяжести груза. Сопротивление при страгивании груза с места принимают для

тарно-штучных грузов - 0,15 и для длинномерных - 0,07 от силы тяжести груза.

2.4. Усилия в приводных цепях

конвейера определяют для случая наибольшего возможного удаления грузов (в

пределах длины данного конвейера) от звездочки рассматриваемой цепи. При этом

принимают, что грузы опираются каждый на один ролик, расположенный под центром

массы груза.

При проверке запаса статической

прочности цепей согласно п. 1.9 рассматривают также усилия в цепях при

страгивании грузов с места без учета сил инерции.

2.5. Прочность продольного элемента

рамы конвейера проверяют на действие сосредоточенной силы, передаваемой роликом при условиях п. 2.1.

Учитывается также влияние силы тяжести роликового стола. Опирание продольного

элемента рамы на опорные стойки конвейера принимается шарнирным.

2.6. Прочность и устойчивость

опорной стойки конвейера проверяют на действие сосредоточенной силы согласно п.

2.1

с добавлением к ней составляющей от силы тяжести конвейера.

3.1. Сопротивление передвижению

груза по конвейеру принимают равным 0,2 от силы тяжести груза.

3.2. Усилие в тяговых цепях

определяют для режима разгона механизма с грузами согласно п. 1.2.

Коэффициент запаса прочности тяговой цепи должен быть не менее 5,0.

Тяговую цепь дополнительно

проверяют на удельное давление в шарнире. При этом усилие в шарнире определяют

как геометрическую сумму усилия в тяговой цепи и вертикальной силы, равной 0,45

силы тяжести номинального груза. Полученное значение делят па проекцию опорной поверхности

одного шарнира цепи. Результат, не должен превышать 35 Мпа.

3.3. Прочность

продольного элемента рамы конвейера проверяют на действие вертикальной

сосредоточенной силы, равной 0,45 силы тяжести номинального груза. Опирание

продольного элемента рамы на опорные стойки конвейера принимается шарнирным.

3.4. Прочность и устойчивость

опорной стойки конвейера проверяют на действие сосредоточенной силы согласно п.

3.3

с добавлением к ней составляющей от силы тяжести конвейера.

4.1. Прочность элементов механизма

подъема стола роликового или цепного конвейера проверяют для случая подъема

груза массой 1,25 от номинальной грузоподъемности.

При расчете механизма, снабженного

четырьмя кривошипами или эксцентриками, нагрузка воспринимается только двумя из

них, расположенными по диагонали. Подшипники проверяют по их статической

грузоподъемности. Наибольшие нагрузки валов и приводных цепей определяют для

положения механизма, соответствующего наибольшему плечу кривошипа или

эксцентрика.

4.2. Абсолютное значение наибольшей

ординаты нагрузки по циклограмме (см. приложение 1) определяют при условиях

подъема грузов по п. 1.2.

При этом для механизма подъема

кривошипного или эксцентрикового типа рассматривают положение механизма,

соответствующее наибольшему плечу кривошипа или эксцентрика.

Для механизма с постоянным усилием

подъема, например, винтового, рассматривают состояние установившегося движения.

4.3. Электродвигатель механизма

подъема кривошипного или эксцентрикового типа должен обеспечивать подъем грузов

согласно п. 1.2

при напряжении питания 0,85 номинального. При этом наибольший момент

статического сопротивления на валу электродвигателя не должен превышать 0,8

опрокидывающего момента электродвигателя.

Электродвигатель механизма подъема,

у которого требуемый для запуска момент не менее других величин момента в

процессе подъема (например, винтового механизма), проверяют при условиях

запуска по п. 1.6,

причем в число сил сопротивления включают действие сил тяжести стола и груза.

5.1. Прочность опорных элементов

механизма вращения стола определяют для случая работы с грузом массой 1,25 от

номинальной грузоподъемности с приложением силы тяжести груза на краю стола

(например, на крайний ролик роликового конвейера или вал тяговых звездочек

цепного конвейера).

5.2. Расчетное значение

коэффициента трения принимают равным для шариковых поворотных опор - 0,006, для

роликовых поворотных опор - 0,01.

При определении сопротивления

вращению опорно-поворотных устройств, выполненных на роликах, установленных на

осях, коэффициент трения качения роликов принимают равным 0,3 мм.

5.3. При выборе роликовых

поворотных опор учитывают силы тяжести масс стола и номинального груза.

6.1. Расчет

механизмов передвижения передаточной тележки и выдвижения телескопических

захватов, а также металлоконструкции передаточной тележки и телескопических

захватов выполняют по ГОСТ 28710.

6.2. Прочность элементов механизма

сталкивателя груза проверяют для случая работы с грузом массой 1,25 от

номинальной грузоподъемности в режиме разгона груза по роликовому конвейеру с

сопротивлением передвижению согласно п. 2.3. Наличие собственного

привода роликового конвейера в этом случае не учитывают.

6.3. Коэффициент трения качения

роликов телескопического механизма сталкивателя принимают равным 0,3 мм.

Обязательное

РАСЧЕТНЫЕ ЦИКЛОГРАММЫ

ЗАГРУЗКИ МЕХАНИЗМОВ

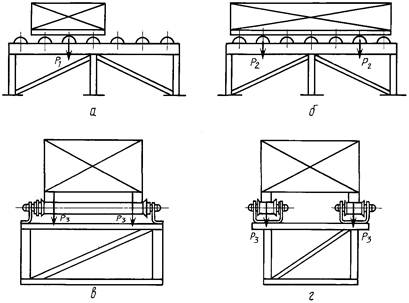

а -

механизм роликового конвейера, цепного конвейера, сталкивателя груза; б -

механизм подъема стола кривошипного или эксцентрикового типа;

в - механизм подъема стола с постоянным усилием подъема (напр. винтовой

механизм); г - механизм вращения стола.

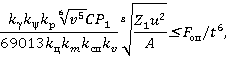

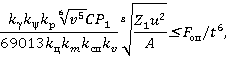

Обязательное

РАСЧЕТ ПРИВОДНЫХ ЦЕПЕЙ ПО

КРИТЕРИЮ ИЗНОСОСТОЙКОСТИ ШАРНИРОВ

1. Роликовая

приводная цепь должна удовлетворять условию:

где kg - коэффициент ударности нагрузки; принимается равным 1,1 для механизма

подъема стола кривошипного или эксцентрикового типа; 1,3 - для прочих

механизмов.

|

|

-

коэффициент, зависящий от угла наклона y линии центров звездочек к горизонту;

|

kp - коэффициент режима работы; принимается равным 0,25 для механизмов

роликового и цепного конвейера, механизма сталкивателя, 0,45 - для механизма

подъема стола кривошипного или эксцентрикового типа; 0,75 - для механизма

подъема стола с постоянным усилием в процессе подъема; 0,20 - для механизма

вращения стола; (указанные значения соответствуют циклограммам приложения 1);

v - скорость установившегося

движения цепи при работе привода с грузами, м/с (п. 1.2);

С - необходимый ресурс цепи, часы (п. 1.4);

P1 - сила натяжения цепи при разгоне

привода с грузами, Н (п. 1.2);

kц - коэффициент типа цепи;

принимается равным 0,8 для цепей типа ПРД; 1,2 - для цепей типа ПР; 1,0 - для

цепей прочих типов по ГОСТ

13568;

km - коэффициент рядности цепи;

принимается равным 1,0 для однорядных цепей; 0,9 - для двухрядных; 0,85 - для

трехрядных; 0,8 - для четырехрядных;

kсп - коэффициент способа смазки,

принимается равным 0,1 при отсутствии смазки; 0,5 при нерегулярной смазке; 1,4

при регулярной смазке через 8 - 16 ч; 1,6 при консистентной внутришарнирной

смазке через 50 - 80 ч;

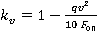

- коэффициент влияния центробежных

сил;

- коэффициент влияния центробежных

сил;

q - погонная масса цепи, кг/м;

Fоп - площадь проекции опорной

поверхности шарнира цепи, мм2;

z1 - число зубьев меньшей звездочки;

и - передаточное число передачи (u ³ 1);

t - шаг цепи номинальный, мм;

А - межосевое расстояние передачи, мм.

2. Зубчатая приводная цепь

должна удовлетворять условию:

где В -

ширина цепи, мм;

kv = 1 - 1,1×10-3v2 - коэффициент влияния центробежных

сил.

Прочие обозначения и величины -

согласно п. 1

данного приложения.

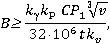

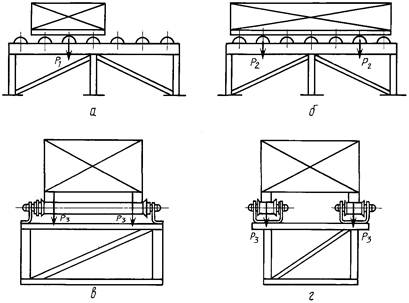

Cправочное

РАСЧЕТНЫЕ СХЕМЫ НАГРУЖЕНИЯ

РОЛИКОВ РОЛИКОВЫХ КОНВЕЙЕРОВ

Р1 = 1,25 Qg; Р2 =

0,5 Р1; Р3 = 0,5 Р1 - для

тарно-штучных грузов; Р3 = 0,5 Р2 - для

длинномерных грузов;

Q -

номинальная масса брутто тары, кг; g = 9,81 м/с2 -

ускорение свободного падения

а - вид сбоку конвейера,

транспортирующего тарно-штучный груз; б - то же, но длинномерный груз;

в - вид с торца конвейера с длинными роликами; г - то же, но с

короткими роликами

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Техническим комитетом по стандартизации

ТК 253 «Складское оборудование»

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Госстандарта России от 26.03.92 № 262

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ,

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка

|

Номер пункта, приложения

|

|

ГОСТ

25.504-82

|

1.8

|

|

ГОСТ 5006-83

|

1.7

|

|

ГОСТ

13552-81

|

1.9

|

|

ГОСТ

13568-97

|

1.9. приложение 2

|

|

ГОСТ

21354-87

|

1.7

|

|

ГОСТ

21425-75

|

1.7

|

|

ГОСТ

27873-88

|

Вводная

часть

|

|

ГОСТ

27889-88

|

То же

|

|

ГОСТ

28710-90

|

6.1

|

|

СНиП II-23-81

|

1.12, 1.13

|

|

СНиП 2.03.06-85

|

1.12

|

5. ПЕРЕИЗДАНИЕ. Май 2004 г.

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)