ГОСТ 17380-2001

(ИСО 3419-81)

МЕЖГОСУДАРСТВЕННЫЙСТАНДАРТ

ДЕТАЛИ ТРУБОПРОВОДОВБЕСШОВНЫЕ ПРИВАРНЫЕ

ИЗ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАНОАО «Корпорация МОНТАЖСПЕЦСТРОЙ»

ВНЕСЕНГосударственным комитетом Российской Федерации по стандартизации и метрологии

2 ПРИНЯТМежгосударственным Советом по стандартизации, метрологии и сертификации(протокол № 20 от 1 ноября 2001 г.)

За принятиепроголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Азербайджанская Республика | Азгосстандарт |

| Республика Армения | Армгосстандарт |

| Республика Беларусь | Госстандарт Республики Беларусь |

| Грузия | Грузстандарт |

| Республика Казахстан | Госстандарт Республики Казахстан |

| Кыргызская Республика | Кыргызстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикстандарт |

| Туркменистан | Главгосслужба «Туркменстандартлары» |

| Республика Узбекистан | Узгосстандарт |

| Украина | Госстандарт Украины |

3 Стандартсоответствует ИСО 3419-81 «Фитинги излегированной и нелегированной стали приварныевстык» в части общих технических условий

4 Постановлением Государственного комитета РоссийскойФедерации по стандартизации и метрологии от 27.05.2002 г. №205-ст межгосударственный стандарт ГОСТ 17380-2001 (ИСО 3419-81) введен в действие непосредственно в качестве государственногостандарта Российской Федерации с 1 января 2003 г.

5ВЗАМЕН ГОСТ17380-83

СОДЕРЖАНИЕ

ГОСТ 17380-2001 (ИСО3419-81)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Деталитрубопроводов бесшовные приварные из углеродистой

и низколегированной стали

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Carbon and low-alloy steel butt-weldingfittings. General specifications

Дата введения 2003-01-01

1.1Настоящий стандарт устанавливает общиетехнические условия на бесшовные приварные отводы, тройники, переходы и заглушки из углеродистой и низколегированной стали.

1.2 Деталиприменяют для трубопроводов различного назначения, включая подконтрольныеорганам надзора, при РN (Py)до 16 МПа итемпературе от минус 70 до плюс 450 °С всоответствии с проектной и (или) конструкторской документацией, в которой условияприменения (эксплуатации) деталей устанавливают на основе результатов расчетов на прочность с учетомвсех внешних и внутренних силовых воздействий,свойств транспортируемых по трубопроводу веществ и окружающей среды, расчетногосрока службы и (или) ресурса, периодичности и объема регламентных работ иремонтов, требований настоящего стандарта, норм и правил органов надзора и другихнормативных документов на проектирование, строительство и эксплуатациютрубопроводов.

1.3 Условияприменения деталей исполнения 2 по PN (Py) - по 5.1.7 или 5.1.7.1,а по рабочему давлению и температуре - по ГОСТ356.

Допускается устанавливатьусловия применения деталей на конкретные значения рабочего (расчетного,эксплуатационного) давления и(или) температуры.

(Измененная редакция. Изм.№ 1)

1.4Параметры применения деталей трубопроводов, подконтрольных органам надзора, недолжны превышать предельных значений, установленных в правилах и нормах органовнадзора.

1.5 Требованияпунктов 4.2, 5.1.1-5.1.4.1,5.1.5-5.1.6.1, 5.1.7,5.1.8, 5.2.1, 5.2.2,5.2.3, 5.2.4, 5.3-5.4.2, 5.4.6, 5.5, 6.1-6.3.2,6.4-6.6.2, 6.6.3,6.4, 6.8, 7.1.1-7.1.3, 7.1.4, 7.2, 8.2, 9.1-9.2и раздела 10 являются обязательными,остальные требования - рекомендуемыми.

1.6 Стандартприменим для сертификации продукции.

В настоящемстандарте использованы ссылки на следующие стандарты:

ГОСТ 2.101-68 Единая системаконструкторской документации. Виды изделий

ГОСТ 8.051-81Государственная система обеспечения единства измерений. Погрешности,допускаемые при измерении линейных размеров до 500 мм

ГОСТ356-80 Арматура и детали трубопроводов. Давления условные, пробные ирабочие. Ряды

ГОСТ550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимическойпромышленности. Технические условия

ГОСТ1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхностииз углеродистой качественной конструкционной стали. Общие техническиеусловия

ГОСТ 1497-84Металлы. Методы испытания на растяжение

ГОСТ1577-93 Прокат листовой и широкополосный универсальный из конструкционнойкачественной стали. Общие технические условия

ГОСТ4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ5520-79 Сталь листовая углеродистая низколегированная для котлов и сосудов,работающих под давлением. Технические условия

ГОСТ8731-74 Трубы стальные бесшовные горячедеформированные.Технические условия

ГОСТ8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия

ГОСТ9454-78 Металлы. Методы испытания на ударный изгиб при пониженных, комнатнойи повышенных температурах

ГОСТ11701-84 Металлы. Методы испытания на растяжение тонких листов и лент

ГОСТ16037-80 Соединения сварные стальных трубопроводов. Основные типы,конструктивные элементы и размеры

ГОСТ16523-97 Прокат тонколистовой из углеродистой стали качественной иобыкновенного качества общего назначения. Технические условия

ГОСТ 17066-94 Прокат тонколистовой из конструкционной низколегированнойстали. Технические условия

ГОСТ17375-2001 Детали трубопроводов бесшовные приварные из углеродистой инизколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5 DN). Конструкция иразмеры

ГОСТ17376-2001 Детали трубопроводов бесшовные приварные из углеродистой инизколегированной стали. Тройники. Конструкция и размеры

ГОСТ17378-2001 Детали трубопроводов бесшовные приварные из углеродистой инизколегированной стали. Переходы. Конструкция и размеры

ГОСТ17379-2001 Детали трубопроводов бесшовные приварные из углеродистой инизколегированной стали. Заглушки эллиптические. Конструкция и размеры

ГОСТ19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78,ИСО 5952-83) Прокат из стали повышеннойпрочности. Общие технические условия

ГОСТ 26349-84Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды

ГОСТ28338-89 Соединения трубопроводов и арматура. Проходы условные (размерыноминальные). Ряды

ГОСТ30753-2001 Детали трубопроводов бесшовные приварные из углеродистой инизколегированной стали. Отводы крутоизогнутые типа 2D (R  DN). Конструкция иразмеры

DN). Конструкция иразмеры

3.1В настоящем стандарте применяют следующие термины с соответствующими определениями, а также обозначения и сокращения:

3.1.1 деталь: По ГОСТ 2.101.

3.1.2 отвод: Деталь, предназначенная дляплавного изменения направления трубопровода.

3.1.3 тройник: Деталь, предназначенная для присоединения к магистральномутрубопроводу боковых ответвлений.

3.1.4 переход:Деталь,предназначенная для плавного изменения диаметра трубопровода.

3.1.5 заглушка: Деталь, предназначенная длязакрывания концевых отверстий в трубопроводах.

3.1.6 исполнение: Совокупность особенностейдеталей в размерах, материалах, технических требованиях и др., определяющих ихтехнические характеристики и применяемость.

3.1.7 исполнение 1: Детали, полностьюсоответствующие ИСО 3419.

3.1.8 исполнение 2: Детали, соответствующиенормативным техническим документам (стандартам, нормам, правилам и др.),действующие в государствах, принявших настоящий стандарт.

3.2 В настоящемстандарте применяют следующие обозначения:

PN (Py)- номинальное (условное) давление по ГОСТ356 и ГОСТ 26349;

Рпр - пробноедавление по ГОСТ356;

DN - условныйпроход (номинальный размер) по ГОСТ28338;

D - наружный диаметр торцов отводов,заглушек и равнопроходных тройников; больший наружный диаметр торцовпереходов и переходных тройников;

D1 - меньшийнаружный диаметр торцов переходов и переходных тройников;

d - внутренний диаметр торцов отводов,заглушек и равнопроходных тройников; больший внутренний диаметр торцовпереходов и переходных тройников (вычисляют по формуле d = D -2Т);

d1 - меньший внутренний диаметрторцов переходов и переходных тройников (вычисляют по формуле d1 = D1 - 2Т1);

Т - толщинастенки деталей на торцах диаметра D;

Т1 - толщина стенкидеталей на торцах диаметра D1;

Тв - толщинастенки отводов в неторцевых сечениях и тройников в зоне сопряжения магистрали иответвления;

С - размер междуцентрами торцов отводов с θ = 180°;

В - размер междуплоскостью торцов и наиболее удаленной от нее точкой наружной поверхностиотводов с θ = 180°;

F - размер между плоскостью одного торца и центром другого торцаотводов с θ = 90°, а также между плоскостью торца магистрали и центромторца ответвления тройников;

H - размер между плоскостью торца и точкой пересечениякасательных к осевой линии в точках ее пересечения с плоскостями торцов отводовс θ = 45°, а также между плоскостью торца ответвления и центрами торцовмагистрали тройников;

h - высота эллиптической части заглушки;

К -размер между плоскостью торца и наиболее удаленной от нее точкой наружнойповерхности заглушки;

L - размер между центрами торцовпереходов;

R - радиус кривизны осевой линии (радиус изгиба) отводов;

r - радиус наружной поверхности тройниковв зоне сопряжения магистрали и ответвления в плоскости, проходящей через центрыторцов;

W - размер между плоскостью торца и точкой пересечения касательныхк осевой линии в точках ее пересечения с плоскостями торцов отводов сθ = 60°;

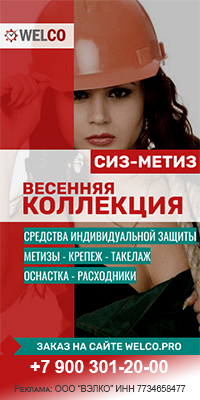

θ - уголмежду плоскостями торцов (угол изгиба) отводов;

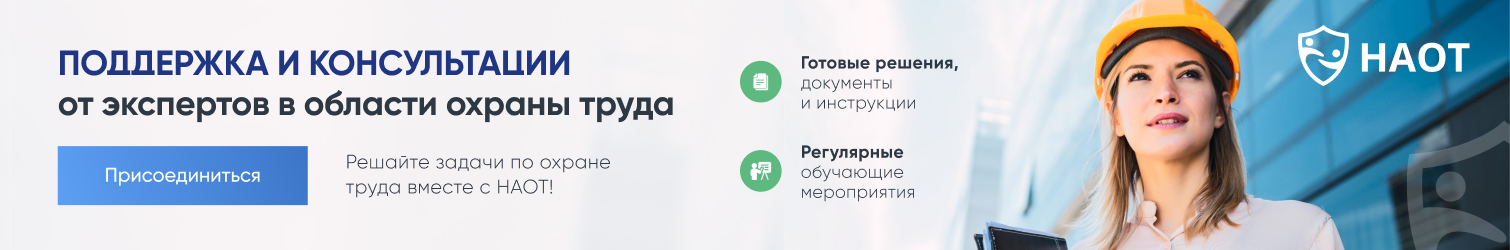

Р - отклонение отперпендикулярности плоскостей торцов и осевой линии отводов;

Q - отклонение расположения плоскостей торцов отводов сθ = 45°, θ = 60° и θ = 90°, тройников и переходов;

U - отклонение расположения плоскостей торцов отводов сθ = 180°.

(Измененная редакция. Изм.№ 1)

4.1Детали классифицируют по типам, исполнениям, условиям применения и маркам стали.

4.1.1По типам и исполнениям детали подразделяют в соответствии с таблицей 1.

Таблица 1 - Классификация деталей по типам иисполнениям

| Наименование и тип деталей | R | θ | Исполнение |

| Отводы 2D |  DN DN

| 180° | 1 и 2 |

| То же | То же | 90° | То же |

| » | » | 60° | 2 |

| » | » | 45° | 2 |

| Отводы 3D |  1,5 DN 1,5 DN

| 180° | 1 и 2 |

| То же | То же | 90° | То же |

| » | » | 60° | 2 |

| » | » | 45° | 1 и 2 |

| Тройники равнопроходные | - | - | То же |

| » переходные | - | - | » |

| Переходы концентрические | - | - | » |

| » эксцентрические | - | - | » |

| Заглушки эллиптические | - | - | » |

4.1.2По условиям применения детали подразделяют на применяемые для трубопроводов:

- подконтрольныхорганам надзора;

- неподконтрольных органам надзора.

4.1.3По маркам стали детали подразделяют в соответствии с таблицей 2.

4.1.3.1По согласованию между изготовителем и потребителем (заказчиком) допускаетсяизготовление деталей из других марок стали.

4.2 Конструкция, размеры и условные обозначения деталей должнысоответствовать:

- отводы тип 2D - ГОСТ30753;

- отводы тип 3D- ГОСТ17375;

- тройники равнопроходные и переходные - ГОСТ17376;

- переходыконцентрические и эксцентрические - ГОСТ17378;

- заглушки - ГОСТ17379.

Таблица 2 -Классификация деталей по маркам стали

| Исполнение деталей | Сталь | |

| Марка | Стандарт, ТУ | |

| 1 | TS4, TS9, TS10, TS18, TS32, TS34, TS37, TS43 | ИСО 9329/1 [5], ИСО 9329/2 [6], ИСО 9329/3 [7] | |

| Р5, Р9, Р18, Р32, Р34, Р43 | ИСО 9328/1 [2], ИСО 9328/2 [3], ИСО 9328/3 [4] | |

| Е24-1, Е24-2 | ИСО 3183 [1] | |

| 2 | 10 |

ГОСТ 1050

| |

| 20 | |

| ТУ 14-3-460 [8] | |

| 10Г2 |

ГОСТ 4543

| |

| 20ЮЧ | ТУ 14-3-1652 [9] | |

| ТУ 14-3-1745 [10] | |

| 15ГС | ТУ 14-3-460 [8] | |

| ТУ 14-3-420 [11] | |

| 09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 |

ГОСТ 19281

| |

(Измененнаяредакция.

Изм. № 1

)

5 Общие технические требования

5.1.1На наружной и внутренней поверхностях деталей не допускаются трещины, надрывы ирасслоения.

5.1.2Разностенность, вмятины, риски, следы зачисткидефектов не должны выводить размеры деталей за пределы поля допуска.

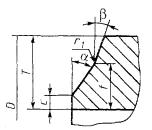

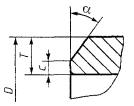

5.1.3Предельные отклонения размеров и расположения поверхностей деталей должнысоответствовать указанным на рисунке 1и в таблицах 3-5.

Рисунок 1

Таблица 3 - Предельныеотклонения размеров деталей исполнения 1

Размеры вмиллиметрах

| D | D, D1 | d, d1 | Т, T1, % | F, H, L | В | C | К |

| До 60,3 включ. | + 1,6 -0,8 | ±0,8 | -12,5 | ±1,6 | ±6,3 | ±6,3 | ±3,2 |

| Св. 60,3 до 114,3 включ. | ±1,6 | ±1,6 |

| Св. 114,3 до 219,1 включ. | +2,4 -1,6 | ±6,3 |

| Св. 219,1 до 457,0 включ. | +4,0 -3,2 | ±3,2 | ±2,4 | ±9,5 |

| Св. 457,0 до 610,0 включ. | +6,3 -4,8 | ±4,8 |

| Св. 610,0 | ±4,8 | - | - | ±9,5 |

Таблица 4 - Предельныеотклонения расположения поверхностей деталей исполнения 1

Размеры вмиллиметрах

| D | P | Q | U |

| До 114,3 включ. | 1,6 | 0,8 | ±0,8 |

| Св. 114,3 до 219,1 включ. | 3,2 | 1,6 |

| Св. 219,1 до 323,9 включ. | 4,8 | 2,4 | ±1,6 |

| Св. 323,9 до 406,4 включ. | 6,3 |

| Св. 406,4 до 610,0 включ. | 9,5 | 3,2 |

| Св. 610,0 до 711,0 включ. | 4,8 | - |

| Св. 711,0 | 12,7 |

Таблица 5 - Предельные отклонения размерови расположения поверхностей деталей исполнения 2

Размеры вмиллиметрах

| DN | d, d1 при Т (T1) | T, T1, Tв, % | F, W, H, L | В | С | К | Р | Q | U |

| до 3 включ. | св. 3 до 4,5 включ. | св. 4,5 до 6 включ. | св. 6 до 8 включ. | св. 8 |

| До 65 включ. | ±0,5 | ±1,0 | ±1,5 | ±1,5 | - | -15 + 30, но не более + 5 мм | ±2,0 | ±6,5 | ±6,5 | ±4,0 | 1,0 | 0,5 | ±1,0 |

| Св. 65 до 125 включ. | - | ±1,5 | ±1,5 | ±2,0 | ±2,5 | 2,0 | 1,0 |

| Св. 125 до 200 включ. | ±3,0 | ±6,0 | 3,0 | 1,5 |

| 250; 300 | - | - | ±3,0 | ±3,0 | ±4,0 | ±9,5 | 5,0 | 2,5 | ±1,5 |

| 350 | 6,5 |

| 400 | ±5,0 |

| 500 | - | ±4,8 | 9,5 | 3,0 |

| 600 | ±6,0 |

| 700; 800 | ±9,5 | ±9,5 | 12,5 | 5,0 | ±3,0 |

5.1.3.1 По согласованию между изготовителем и потребителем(заказчиком) допускается для деталей исполнения 2 контролировать D и D1 вместо d и d1 соответственно.При этом предельные отклонения должны быть не более:

± 0,5 мм при D или D1 до 57 мм;

± 1,0 % » » » » св. 57 до 219 мм;

± 1,25 % » » » » 219 мм.

5.1.3.2Предельные отклонения наружного диаметра отводов исполнения 2 в неторцевых сечениях не должны быть более ± 3,5 %.

5.1.3.3Относительная овальность отводов исполнения 2 - не более 6 %.

5.1.3.4Угол между плоскостью торца и образующими прилегающих к торцу поверхностей(исключая скос кромок под сварку) деталей исполнения 2 (например при переходеот Тв к Т и T1) долженбыть не менее 60° по наружной поверхности и 70° - по внутренней поверхности.

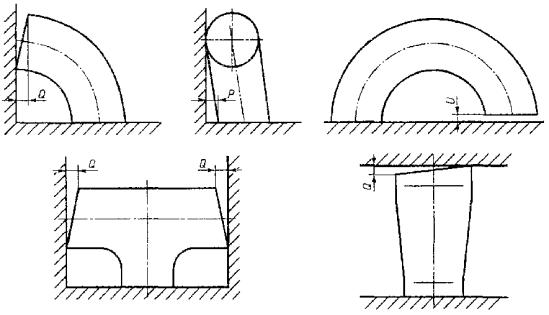

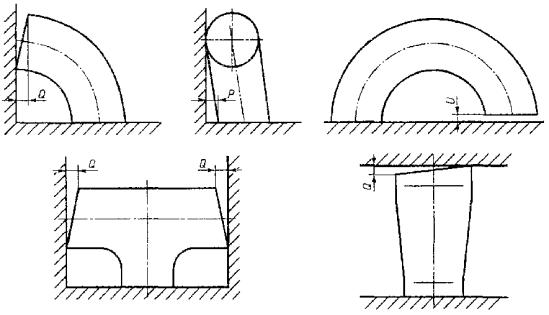

5.1.3.5На отводах исполнения 2 допускается волнистость (гофры) (рисунок 2) высотой h1, вычисленнойпо формуле (1), но не более 0,03 D. При этомразмер l должен быть не менее 15 h1.

Рисунок 2

(1)

(1)

5.1.3.6 Нацилиндрической части магистрали тройников исполнения 2, изготовленныхгидроштамповкой, допускается волнистость (гофры) по п. 5.1.3.5. Высота волн h1 должна быть, мм, не более:

1,0 - при D =57 мм;

1,5 - при D от76 до 133 мм включ.;

2,0 - при D от159 до 219 мм включ.;

3,0 - при D =273 мм;

4,0 - при D от325 до 426 мм включ.

Размер lпри этом должен быть не менее 3 h1.

(Введендополнительно. Изм.№ 1)

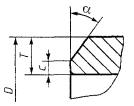

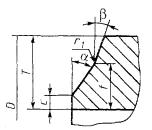

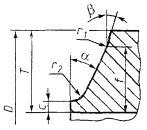

5.1.4Форма кромок торцов деталей исполнения 1 должна соответствовать указанной втаблице 6.

Таблица 6 - Форма кромок деталейисполнения 1

Размеры вмиллиметрах

| Т | Форма кромок | α + 5° | β ±1° | с ±0,8 | f | r1 | r2 | |

| До 3,6 включ. |

| - | - | - | - | - | - | |

|

| Св. 3,6 до 20,0 включ. |

| 30 | 1,6 | |

| Св. 20,0 |

| 10 | 19 | ≈3 | - | |

|

| ≈6 | |

5.1.4.1 Форма кромок деталейисполнения 2 должна соответствовать

ГОСТ 16037

: при Т или Т1 до 5 мм - типу С2, свыше 5 мм - типу С17.

5.1.4.2По согласованию между изготовителем и потребителем (заказчиком) допускаетсяизготавливать детали с другой формой кромок.

5.1.5Механические свойства металла деталей исполнения 2 должны быть не менееуказанных в таблице 7.

Таблица 7 - Механическиесвойства металла деталей

| Марка стали | Временное сопротивление разрыву σв, МПа | Предел текучести σ0,2, МПа | Относительное удлинение δs, % | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2, при температуре, °С |

| + 20 | -40 | -60 |

| 10 | 343 | 205 | 24 | 50 | 49 | 29 | - |

| 20 | 410 | 245 | 21 |

| 20ЮЧ | 24 | - | 34 | 29 |

| 10Г2 | 421 | 21 |

| 09Г2С | 470 | 265 |

| 10Г2С1 | 450 | 315 | 59 | 29 | - |

| 16ГС | 430 | 265 |

| 17ГС | 450 | 325 | 34 |

| 17Г1С | 490 | 345 | 39 |

| 15ГС | 294 | 16 | 34 |

| Примечания 1 Временное сопротивление металла переходов и заглушек из листового проката по

ГОСТ 16523

, МПа: 270 - для стали марки 10, 350 » » » 20. 2 Временное сопротивление металла переходов и заглушек из листового проката по

ГОСТ 19281

из стали марки 09Г2С 430 МПа. 3 Относительное удлинение металла переходов и заглушек из листового проката по ГОСТ 17066, %: 17 - для стали марок 09Г2С, 16ГС и 10Г2С1, 19 » » марки 17ГС. |

5.1.6Детали должны быть термообработаны, если приих изготовлении операции формоизменения заканчиваются при температуре, °С:

- ниже 640 илисвыше 940 для деталей исполнения 1,

- » 700 » » 900 » » » 2.

5.1.6.1 Режим термообработки деталейустанавливается изготовителем.

(Измененная редакция.

Изм. № 1

)

5.1.6.2Допускается не проводить термообработку деталей исполнения 2, если механическиесвойства металла соответствуют указанным в таблице 7.

5.1.7Детали исполнения 2 в зависимости от типа, размеров и марки стали должнысоответствовать ступени PN (Py), МПа, определенной по формуле (2), с округлениемдо ближайшего меньшего значения ряда по ГОСТ 26349. Допускается округление доближайшего большего значения ряда, если разница между вычисленным по формуле (2) и стандартнымзначениями не превышает 5 %

(2)

(2)

где σn - временноесопротивление разрыву металла деталей, принимаемое по таблице 7, а для деталей по 4.1.3.1 - по согласованию между изготовителем ипотребителем (заказчиком);

п - коэффициент прочности деталей,принимаемый по таблице 8.

Таблица 8 - Коэффициент прочностидеталей

| Тип деталей | n | Тип деталей | п |

| Отводы 2D | 1,30 | Тройники равнопроходные | 1,60 |

| » 3D | 1,15 | » переходные | 1,00 + 0,60 D1/D |

| Переходы | 1,00 | Заглушки | 1,00 |

5.1.7.1 Для отводов и тройников в формуле (2) вместо Т допускаетсяпринимать Tв.

5.1.7.2 По согласованию между изготовителем ипотребителем (заказчиком) допускается вычислять PN(Pу) по другим формулам и(или)методам расчета.

(Введен дополнительно.

Изм. № 1

)

5.1.8Детали исполнения 2 должны выдерживать Рпр по

ГОСТ 356

. Детали из стали марок, не включенных в

ГОСТ 356

, должны выдерживать Рпр = 1,5 PN (Py).

5.2.1Детали исполнения 1 должны изготовляться из полуфабрикатов по ИСО 9329/1 [5], ИСО 9329/2 [6], ИСО 9329/3 [7], ИСО 9328/1 [2], ИСО 9328/2 [3], ИСО 9328/3 [4] и ИСО 3183 [1].

(Измененная редакция.

Изм. № 1

)

5.2.2 Детали исполнения 2 должны изготовляться из полуфабрикатов,указанных в таблице 9.

Таблица 9 - Полуфабрикаты дляизготовления деталей исполнения 2

| Тип деталей | Полуфабрикат | Сталь | |

| Вид | Стандарт, ТУ | Марка | Стандарт, ТУ | |

| Отводы, тройники, переходы | Трубы |

ГОСТ 8731

| 10; 20 |

ГОСТ 1050

| |

| 10Г2 |

ГОСТ 4543

| |

|

ГОСТ 8733

| 10; 20 |

ГОСТ 1050

| |

| 10Г2 |

ГОСТ 4543

| |

|

ГОСТ 550

| 10; 20 |

ГОСТ 1050

| |

| 10Г2 |

ГОСТ 4543

| |

| ТУ 14-3-1652 [9] | 20ЮЧ | ТУ 14-3-1652 [9] | |

| ТУ 14-3-1745 [10] | ТУ 14-3-1745 [10] | |

| ТУ 14-3-190 [12] | 10; 20 |

ГОСТ 1050

| |

| ТУ 14-3-460 [8] | 20 | ТУ 14-3-460 [8] | |

| 15ГС | |

| ТУ 14-3-420 [11] | ТУ 14-3-420 [11] | |

| ТУ 14-3-1128 [13] | 20 |

ГОСТ 1050

| |

| 09Г2С |

ГОСТ 19281

| |

| Переходы, заглушки | Листовой прокат |

ГОСТ 16523

| 10; 20 |

ГОСТ 1050

| |

|

ГОСТ 1577

| 20 | |

| ГОСТ 17066 | 09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 |

ГОСТ 19281

| |

|

ГОСТ 5520

| |

|

ГОСТ 19281

| |

(Измененная редакция. Изм.№ 1)

5.2.2.1Допускается изготовление деталей из труб или листового проката по другимстандартам и техническим условиям, если установленные в них требования не ниже, чем в стандартах и технических условиях, указанных втаблице 9.

5.2.3 Полуфабрикаты должны быть с нормированными механическимисвойствами и химическим составом стали.

Другиетребования к качеству и свойствам полуфабрикатов [группа поставки; категория;класс прочности; термообработка; контроль неразрушающими методами; испытанияпри повышенной температуре, на ударный изгиб, технологические (на изгиб вокруг оправки,сплющивание, раздачу), гидравлическим давлением; контроль твердости, макро- имикроструктуры, поплавочный контроль; вид заготовки (кованая, катаная,литая); особенности изготовления (способ прокатки, резки) и др.]устанавливаются изготовителем с учетом требований настоящего стандарта, норм иправил органов надзора, потребителей (заказчиков) и технологии изготовлениядеталей.

5.2.4 Данные о качестве и свойствах полуфабрикатов должны бытьподтверждены документом изготовителя полуфабриката и соответствующеймаркировкой.

5.2.4.1При отсутствии или неполных сведениях в документе или маркировке изготовительдеталей может провести необходимые испытания с оформлением результатовдокументами, дополняющими (заменяющими) документ на полуфабрикат.

К каждой партиидеталей должен быть приложен сопроводительный документ (паспорт). Рекомендуемаяформа сопроводительного документа (паспорта) приведена в приложении А.

5.4.1 Изготовитель должен маркировать на каждой детали краской,чеканкой или наклейкой этикетки:

- товарный знакили наименование;

- наружный(е)диаметр(ы) и толщину(ы) стенки в соответствии с условным обозначением деталей;

- марку стали;

- номернастоящего стандарта.

5.4.2 На деталях исполнения 2 дополнительно следует маркировать:

- номер партии;

- букву П надеталях для трубопроводов, подконтрольных органам надзора.

5.4.3 Наружный(е)диаметр(ы) и толщину(ы) стенки допускаетсямаркировать без нулей после значащих цифрсправа от запятой.

5.4.4Для деталей исполнения 2 допускается:

- номерстандарта маркировать без тире и года принятия стандарта;

- вместо номеранастоящего стандарта маркировать номер стандарта на конструкцию деталейсоответствующего типа (ГОСТ17375, ГОСТ17376, ГОСТ17378 или ГОСТ17379);

- не маркироватьмарку стали на деталях из стали марки 20.

5.4.5 Маркировку деталей исполнения 2 допускается выполнять другими способами(клеймами, травлением, гравировкой и т.п.), обеспечивающими ее сохранность притранспортировании и хранении.

5.4.6 Маркировочные знаки не должны выводить размеры деталей запределы допускаемых отклонений.

5.4.7 Посогласованию между изготовителем и потребителем (заказчиком) допускаетсявключать в состав маркировки дополнительные сведения (категорию проката, номерплавки стали и др.).

Способы упаковкидолжны обеспечивать безопасность и удобство при погрузочно-разгрузочныхработах и транспортировании деталей. Рекомендуется детали DN до 80 увязывать в связки или упаковывать в ящики, решеткиили контейнеры.

6.1 Для проверки соответствия деталей требованиям настоящегостандарта изготовитель должен осуществлятьтиповые и приемосдаточные испытания.

6.2Типовые испытания проводят при постановке деталей на производство и внесенииизменений в технологический процесс изготовления деталей в части применяемыхполуфабрикатов (вид, типоразмер, марка стали), способов резки заготовок,температурно-скоростных режимов деформации испособов обработки кромок.

6.2.1При типовых испытаниях каждую деталь опытной или установочной партии проверяютна соответствие всем требованиям настоящего стандарта.

6.2.1.1Гидравлическим испытаниям по 5.1.8подвергают одну типовую деталь из одной из указанных в таблице 7 марок стали, представляющую типоразмерный ряд,ограниченный следующими условиями:

- DN деталей ряда составляет (0,5 - 2,0) DN типовой детали;

- отношение T/D деталей рядасоставляет (0,5 - 3,0) Т/D типовой детали;

- отношение D1/D деталей ряда не превышает D1/D типовой детали;

- все деталиряда одного типа. Равнопроходные тройники и эксцентрические переходыявляются типовыми деталями соответственно для переходных тройников иконцентрических переходов.

6.3Приемосдаточные испытания проводят для каждой партии деталей на соответствиетребованиям 5.1.1-5.1.4.1, 5.1.5, 5.4.1,5.4.2 и 5.4.6.

6.3.1Партия должна состоять из деталей одного типоразмера и одного вида термическойобработки.

6.3.2 Размер партии должен быть не более указанного в таблице 10.

Таблица 10 - Размерпартии деталей (штук)

| DN | PN (Рy) деталей, МПа |

| до 10 | св. 10 |

| До 40 | 40000 | 2000 |

| 50-80 | 20000 |

| 100 | 10000 | 800 |

| 125-200 | 5000 |

| 250 и 300 | 2000 |

| Св. 300 | 1500 | 400 |

6.3.3 По согласованиюмежду изготовителем и потребителем (заказчиком) допускается приниматьдругие размеры партии, а также комплектовать партии деталей по другимпризнакам.

6.4 На соответствие 5.1.1, 5.4.1 и 5.4.2 проверяют вседетали партии.

6.5 Насоответствие 5.1.2-5.1.4.1 и 5.4.6 проверяют все детали партии на PN (Py) свыше 10 МПа и1 %, но не менее 2 шт., на PN (Py) до 10МПа.

6.6Механические свойства металла деталей по 5.1.5 проверяют испытаниями:

- на растяжение- трех образцов;

- на ударныйизгиб - трех образцов.

6.6.1Заготовки для образцов вырезают из технологических припусков или готовыхдеталей партии. Допускается правка заготовокдля образцов статической нагрузкой. На образцах из правленых заготовокдопускается снижение относительного удлинения на значение деформации при правкеΔδ, %, определяемое поформуле

(3)

(3)

где T3 - толщина стенки заготовки, мм;

ρ - наименьший радиус кривизны заготовки перед правкой, мм.

6.6.2 Ударную вязкость при одном из указанных в таблице 7 значенийтемпературы испытаний определяют по требованию потребителя (заказчика) длядеталей с толщиной стенки 12мм и более.

6.6.2.1По согласованию между изготовителем и потребителем (заказчиком) допускаетсяопределять ударную вязкость KCV, а такжепроводить испытания на ударную вязкость металла деталей с толщинойстенки менее 12 мм.

(Поправка, ИУС4-2003).

6.6.3 Относительное сужение определяют для деталей трубопроводов,подконтрольных органам надзора, и деталей на PN(Py) свыше 10 МПа, если испытания на растяжениепроводятся на цилиндрических образцах. Для других деталей относительное сужениеопределяют по согласованию между изготовителем и потребителем (заказчиком).

При контролеотносительного сужения относительное удлинение допускается не определять.

6.6.4 Значениямеханических свойств определяют как среднее арифметическое из результатовиспытаний трех образцов. Допускается снижение значения ударной вязкости дляотдельного образца относительно значений, указанных в таблице 7, не более чем на 10 Дж/см2.

6.7 По согласованию между изготовителем и потребителем(заказчиком) детали контролируют неразрушающими методами, подвергаюттехнологическим испытаниям (на изгиб, сплющивание, раздачу) и проводят контрольмакро- и микроструктуры.

6.8 При неудовлетворительных результатах какого-либо испытания понему проводят повторные испытания на удвоенном количестве образцов, отобранныхот той же партии деталей. Результаты повторных испытаний являютсяокончательными и распространяются на всю партию.

7.1Детали контролируют следующими методами:

7.1.1На соответствие 5.1.1, 5.4.1 и 5.4.2 - визуально при нормальном освещении без применения увеличительных приборов.

7.1.2 Насоответствие 5.1.2-5.1.4.1 и 5.4.6 - измерениями контрольно-измерительнымиинструментами, погрешность которых выбирают в зависимости от допуска согласноГОСТ 8.051.

7.1.2.1 Относительную овальность О, %, вычисляют по формуле

(4)

(4)

где Dmax и Dmin соответственнонаибольший и наименьший наружные диаметры, измеренные в одном сечении.

7.1.3Механические свойства металла по 5.1.5 проверяютиспытаниями:

- на растяжение- по ГОСТ1497 и ГОСТ 11701;

- на ударныйизгиб - по ГОСТ9454.

7.1.3.1 По согласованию между изготовителем и потребителем(заказчиком) допускается контроль механических свойств неразрушающими методами.

7.1.4Испытания деталей по 5.1.8 проводят всоответствии с приложением Б.

7.1.5Методы контроля и испытаний по 6.7устанавливают по согласованию между изготовителем и потребителем (заказчиком).

7.2 При испытаниях должны быть обеспечены необходимые мерыбезопасности.

8.1Детали допускается транспортировать любым видом транспорта в соответствии сдействующими правилами перевозки грузов.

8.2 Детали должны храниться в условиях, исключающих ихповреждение.

9.1Детали должны соединяться с трубами или другими элементами трубопроводовсваркой встык по торцам. Применяемаятехнология сварки должна обеспечивать равнопрочность сварного соединения сметаллом деталей и отсутствие неблагоприятного влияния на структуру имеханические свойства металла деталей.

9.1.1Другие способы соединения (развальцовкой, угловым сварным швом др.),присоединение к деталям других элементов трубопроводов (врезка штуцеров,приварка опор и других конструкций к наружной или внутренней поверхности,прикрепление других трубопроводов и конструкций хомутами, скобами и т.п.), применение технологий сварки, необеспечивающих выполнение требований 9.1,допускаются, если они предусмотрены в нормативной, проектной и (или)конструкторской документации. При этом исключаются гарантии изготовителя по 5.1.5, 5.1.7 и 5.1.8.

9.2 Для деталей исполнения 2 расчетный ресурс составляет 2·105 ч и расчетныйсрок службы - 20 лет, если их эксплуатация осуществляется в условиях:

- нагружениетолько статическим внутренним давлением в соответствии с разделом 1;

- отсутствуеткоррозионное, эррозионное, окалинообразующее, охрупчивание и другиенеблагоприятные воздействия на металл деталей со стороны транспортируемыхвеществ и (или) окружающей среды;

- постоянная рабочаятемпература не выше 400 °С;

- монтаж,контроль, испытания и техническое освидетельствование перед пуском и в процессеэксплуатации в соответствии с 9.1 иправилами органов надзора.

При тех жеусловиях и температуре свыше 400 °С, но не выше максимальной по ГОСТ356, расчетный ресурс 105 ч.

Изготовительдолжен гарантировать соответствие поставляемых потребителю (заказчику) деталейтрубопроводов требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

| наименование предприятия - изготовителя деталей и его адрес |

| Лицензия (разрешение) на изготовление (№, когда, кем и на какой срок выдана) |

| ПАСПОРТ № выдан « » Заказчик Адрес заказчика

Договор (контракт) № Транспортный №

| Условное обозначение | PN (Ру), МПа | Номер партии | Механические свойства металла | Количество, шт. | Масса, кг |

| σв, МПа | δ0,2, МПа | δs, % | ψ, % | КСU, Дж/см2 |

| | | | | | | | | | |

СВЕДЕНИЯ О ПОЛУФАБРИКАТЕ1)

| Условное обозначение | Номер сопроводительного документа | Номер партии | Номер плавки | Изготовитель |

| | | | | |

1) Для деталей на PN(Ру) свыше 10 МПа и деталей трубопроводов, подконтрольных органам надзора. Штамп ОТК Начальник ОТК Личная подпись Расшифровка подписи |

(Измененная редакция. Изм.№ 1)

Примечание - По согласованию междуизготовителем и потребителем (заказчиком) прилагаются копии документов наполуфабрикаты и (или) проводившиеся испытания, в т.ч. сведения о химическомсоставе стали, термообработке, дефектоскопии и т.д.

(рекомендуемое)

Б.1Испытания проводят для проверки соответствия деталей требованиям 5.1.8.

Б.2При испытаниях внутреннюю полость испытуемых деталей заполняют водой,минеральным маслом или другой жидкостью,применяемой при гидравлических испытаниях, и с помощью насоса, пресса илидругого устройства поднимают давление жидкости до требуемого значения.

Б.3При испытаниях детали должны подвергаться воздействию только внутреннегогидростатического давления. Другие силовые воздействия должны быть исключены, всвязи с чем не допускаются испытания в ложементах или герметизация торцевыхотверстий способами, создающими дополнительные нагрузки на детали.

Б.4Для проведения испытаний рекомендуется изготавливать сварные элементы путемприварки встык к каждому торцу испытуемой детали отрезков бесшовных или сварныхтруб с закрытыми заглушками противоположными торцами и двумя штуцерами: дляприсоединения к источнику гидравлического давления и дренажным. Дренажный штуцер должен иметь устройство (запорнуюарматуру, резьбовую заглушку и т.п.), обеспечивающее удаление воздуха изсварного элемента при заполнении его испытательной жидкостью и последующую падежную герметизацию при проведении испытаний.

Б.4.1Для испытаний отводов допускается изготавливать из них тороидальные сварныеэлементы (без отрезков труб и заглушек) с приваркой штуцеров к испытуемымотводам.

Б.5Длина отрезков труб между привариваемым к испытуемой детали торием и заглушкой должна быть не менее 2D (D - наружныйдиаметр труб). Допускается уменьшение длины отрезков труб до 1D при DN до 350 и 0,5D - при DN свыше 350, еслииспытания проводятся давлением, превышающим требуемое по 5.1.8 не менее чем на 10 %.

Б.6Форма свариваемых кромок, сборка стыков под сварку и размеры сварных швов должны соответствовать ГОСТ16037.

Б.7Марки стали труб, заглушек и штуцеров должны обеспечивать хорошую свариваемость.

Б.8Трубы, заглушки, штуцеры и сварные соединения должны иметь прочностныехарактеристики, обеспечивающие достижение без разрушения требуемого значенияиспытательного давления.

Б.9Сварной элемент заполняют жидкостью при таком расположении дренажного штуцера,когда обеспечивается полное вытеснение воздухаиз сварного элемента поступающей жидкостью.

Б.10 Послезаполнения сварного элемента жидкостью дренажный штуцер долженбыть надежно загерметизирован.

Б.11Подъем давления проводят плавно.

Б.12 Измерениедавления проводят манометром класса точности не менее 1,5 по ГОСТ2405 с диаметром корпуса не менее 150 мм ишкалой, превышающей измеряемое давление не менее чем на 30 %.

Б.13 Послеснижения давления до атмосферного проводят визуальный контрольподвергавшихся испытаниям деталей на отсутствие протечек испытательнойжидкости.

Б.14 Результатиспытаний считают удовлетворительным, если в процессеиспытаний зафиксировано равное или превышающее требуемое значение давления ипри осмотре деталей после испытаний не обнаружено протечек испытательнойжидкости.

(справочное)

[1]ИСО 3183-80 Нефтяная и газовая промышленность. Трубы стальные для трубопроводов

[2]ИСО 9328/1-2003 Прокат плоский стальной для сосудов, работающих под давлением.Технические условия поставки. Часть 1. Общие требования

[3]ИСО 9328/2-2004 Прокат плоский стальной для сосудов, работающих под давлением.Технические условия поставки. Часть 2. Нелегированная и легированная сталь сзаданными свойствами при повышенной температуре

[4]ИСО 9328/3-2004 Прокат плоский стальной для сосудов, работающих под давлением.Технические условия поставки. Часть 3. Свариваемая мелкозернистаятермомеханически прокатанная сталь

[5]ИСО 9329/1-89 Трубы стальные бесшовные напорные. Технические условия поставки.Часть 1. Нелегированные марки стали с заданными характеристиками при комнатнойтемпературе

[6]ИСО 9329/2-97 Трубы стальные бесшовные напорные. Технические условия поставки.Часть 2. Нелегированные и легированные марки стали с заданными характеристикамипри повышенной температуре

[7]ИСО 9329/3-97 Трубы стальные бесшовные напорные. Технические условия поставки.Часть 3. Нелегированные и легированные марки стали с заданными характеристикамипри пониженной температуре

[8]ТУ 14-3-460-75 Трубы стальные бесшовные для паровых котлов и трубопроводов

[9]ТУ 14-3-1652-89 Трубы стальные бесшовные горячедеформированные из стали 20ЮЧ

[10]ТУ 14-3-1745-90 Трубы стальные бесшовные из стали марки 20ЮЧ

[11]ТУ 14-3-420-75 Трубы стальные бесшовные горячекатаные толстостенные для паровыхкотлов и трубопроводов

[12]ТУ 14-3-190-82 Трубы стальные бесшовные для котельных установок и трубопроводов

[13]ТУ 14-3-1128-82 Трубы стальные бесшовные горячедеформированные для газопроводовгазлифтных систем и обустройства газовых месторождений

Ключевые слова: трубопроводы,детали трубопроводов, отводы, тройники, переходы, заглушки, общие техническиеусловия, точность, материалы, конструкция, размеры, маркировка, упаковка,правила приемки, методы контроля, комплектность, условия эксплуатации

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)