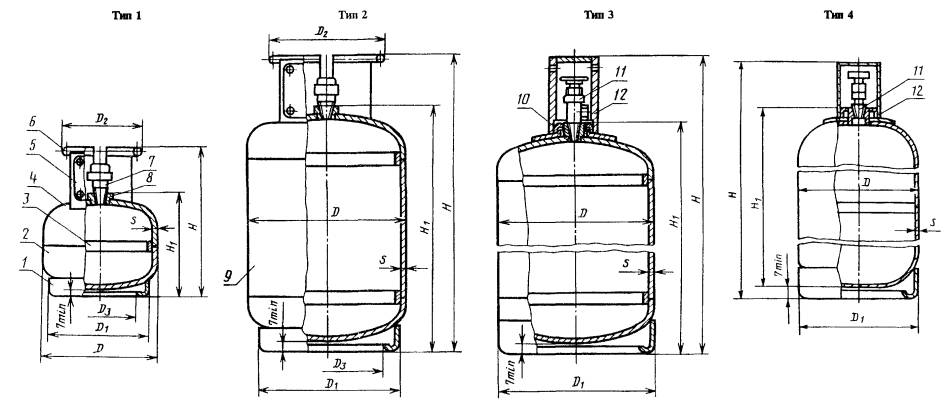

Таблица1

Размеры,мм

| Объем, л, не менее | s | D | D1 | D2 | D3 | Н1, не более | Н, не более | Масса сжиженного газа (пропана), кг, не более | Масса порожнего баллона, кг |

| Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. |

| 5 | 2,0 | 222 | +2,0 | 200 | ±1,40 | 133 | ±2,0 | 160 | +2,5 | 206 | 293 | 2,0 | 4,0 | ±0,40 |

| 12 | 397 | 483 | 3,3 | 6,0 | ±0,60 |

| 2,2 | 230 | +2,3 | 336 | 423 | 6,3 | ±0,60 |

| 27 | 3,0 | 299 | +3,0 | 270 | ±1,60 | 222 | 230 | +2,9 | 487 306 | 390 | 11,4 | 14,3 | ±1,40 |

| 2,3 | 292 | +2,9 | 13,0 | ±1,30 |

| 30 | 3,0 | 299 | +3,0 | 299 | - | - | - | - | 840 | 1013 | 21,2 | 22,0 | ±2,20 |

| 2,3 | 292 | +2,9 | 292 | - | - | - | - | 876 | 19,0 | ±1,90 |

Примечания:

1.Наружный диаметр Dуказан без учета усиления швов.

2.Масса порожнего баллона указана с учетом массы нанесенной эмали без учета массызапорного устройства, колпака и защитных колец.

3. Масса сжиженного газа при изготовлении баллона неконтролируется и дана для маркировки на табличке.

Пример условного обозначения баллонатипа 3, объемом 50 л, с толщиной стенки 2,5 мм, исполнения К:

Баллон3-50-2,5-К ГОСТ 15860-84

(Измененная редакция, Изм. № 1, 2).

1.3. Допуски формы ирасположения поверхностей при изготовлении баллонов и их составных частейдолжны быть не более:

| смещение кромок в стыковых сварных соединениях, мм: | продольных - 0,1s кольцевых - 0,1s+1 (s - толщина стенки баллона) |

| относительная овальность обечайки и цилиндрической части днищ в любом поперечном сечении баллона в сборе, % | 1,0 |

| отклонение профиля продольного сечения эллиптической части днища от геометрической формы эллипса, мм | 0,01 D (D - наружный диаметр баллона) |

| отклонение от плоскостности торцовой поверхности днища, мм | 1,0 |

| утонение фактической толщины стенки днища, мм | 0,1s |

| отклонение от перпендикулярности цилиндрической части баллона на длине 100 мм относительно опорной плоскости башмака, мм | 2,0 |

| отклонение от соосности воротника и верхнего днища баллона, мм | 2,0 |

| отклонение от соосности резьбы горловины и верхнего днища, мм | 2,0 |

| увод (угловатость) кромок в сварных швах для баллонов с обечайкой, мм | 0,1s+3 |

(Измененная редакция,Изм. № 2).

1.4. Днища баллонов должны бытьэллиптической формы.

Наружная высота эллиптической части должна быть не менее:

55 мм - для баллонов объемом 5 и 12 л;

65 мм - для баллонов объемом 27 и 50 л.

Высота цилиндрической части днищ должна быть не менее 15 мм.

1.5. Резьба горловины баллона должнабыть W 19,2 или W 27,8 по ГОСТ 9909. Длябаллонов объемом 5 и 12 л допускается метрическая резьба М22´1,5 по

ГОСТ 8724

.

(Измененная редакция, Изм. № 1, 2).

1.6. Кольцо горловины и колпакдолжны иметь трубную цилиндрическую резьбу G 2 3/4 - В по

ГОСТ 6357

.

Допускается безрезьбовое соединение, обеспечивающее надежнуюфиксацию колпака.

(Измененная редакция, Изм. № 1).

2.1. Баллоны должны изготовляться в соответствии с требованияминастоящего стандарта, «Правил устройства и безопасной эксплуатации сосудов,работающих под давлением», утвержденных Госгортехнадзором СССР, по рабочимчертежам и образцу-эталону, утвержденным в установленном порядке.

Изготовление баллонов должно осуществляться при наличии разрешенияГосударственного испытательного центра газовой аппаратуры (ГИЦ ГА).

2.2. Баллоны следует изготовлять висполнении У категории 2 по

ГОСТ 15150

.

2.3. Детали баллона: обечайка, днищаи подкладные кольца должны изготавливаться из листовой углеродистой стали маркиСт3сп или Ст3пс по

ГОСТ 380

, группы прочности ОК370В, 5-й категории по нормируемымхарактеристикам, III группы отделки поверхности, с гарантиейсвариваемости по

ГОСТ 16523

. Предел текучести не менее 250 МПа. Сортамент листовой сталидолжен соответствовать

ГОСТ 19903

или

ГОСТ 19904

.

Остальные детали должны изготовляться из сталей марок Ст3 по ГОСТ380 или из сталей марок 08, 10, 15 по ГОСТ1050.

Горловина должна изготовляться из сталей марок Ст3сп или Ст3пс по ГОСТ380, или из стали марки 20 по ГОСТ1050.

Допускается изготовление деталей баллона из других марок сталей,рекомендуемых "Правилами устройства и безопасной эксплуатации сосудов,работающих под давлением".

(Измененная редакция, Изм. № 1, 2).

2.4. Запорные устройства длябаллонов - по ГОСТ 21804 или по техническим условиям на конкретные устройства.

(Измененная редакция, Изм. № 1).

2.5. Колпаки должны изготовляться из стали или чугуна, илиалюминиевых сплавов или из других материалов, обеспечивающих сохранностьзапорного устройства.

(Измененная редакция, Изм. № 2).

2.6. На наружных и внутренних поверхностях баллона не допускаютсяплены, раковины, закаты, трещины и глубокие риски, если они выводят толщинустенки баллона за пределы допускаемых минусовых отклонений на толщину листа по ГОСТ 19903и ГОСТ19904.

2.7. Днища баллона, изготовленныеметодом холодной штамповки или горячей штамповки при температуре ее окончанияниже 700 °С, должны подвергаться термообработке для снятия внутреннихнапряжений.

2.8. При сварке обечайки, днищ,горловины, воротника и башмака должны применяться сварочная проволока по

ГОСТ 2246

и электроды по

ГОСТ 9467

, при сварке под флюсом - флюс по

ГОСТ 9087

или по техническим условиямна флюсы конкретных марок, при сварке в среде защитных газов - двуокисьуглерода по

ГОСТ 8050

.

(Измененная редакция, Изм. № 1).

2.9. Баллон с запорным устройствомдолжен быть прочным и плотным.

Признаки разрыва, течи, слезки, потения и видимые остаточныедеформации не допускаются.

2.10. Разрушающее давление длябаллона должно быть не менее 5 МПа.

2.11. Швы сварных соединений,находящихся под давлением, должны быть прочными и плотными.

Течи, потения и видимые остаточные деформации в сварныхсоединениях не допускаются.

Допускаетсяпри изготовлении исправлять дефекты сварных соединений не более одного раза водном и том же месте.

2.12. Показатели механических свойств стыковых сварных соединенийобечаек и днищ должны быть:

временноесопротивление разрыву - не менее 370 Н/мм;

угол загиба- не менее 100°.

2.13. Наружные поверхности баллона должны быть окрашеныатмосферостойкой эмалью красного цвета.

Окрашеннаяповерхность должна соответствовать требованиям ГОСТ9.032-74, класс покрытия V; длявнутренних поверхностей башмака и воротника и поверхностей баллона внутрибашмака и воротника - класс покрытия VII.

Передокрашиванием поверхности баллона должны быть очищены от грязи, масел, ржавчиныи покрыты грунтовкой.

Допускаетсяповерхность баллона под табличкой при ее наличии не окрашивать.

Покрытиегрунтовкой и окрашивание резьб и таблички при ее наличии не допускается.

2.12, 2.13. (Измененнаяредакция, Изм. № 2).

2.14. На резьбе горловины вмятины, заусенцы, раковины ивыкрашивания не допускаются. На резьбе кольца горловины и колпака не более чем наодной пятой общего числа витков допускаются местные незначительные рванины ивыкрашивания общей длиной не более трети витка.

3.1. В комплект баллона должны входить:

кольцазащитные - 2 шт. по согласованию с потребителем (для баллонов объемом 12, 27 и50 л);

колпак - 1шт. (для баллона объемом 50 л).

(Измененнаяредакция, Изм. № 1).

3.2. Каждый баллон, поступающий в розничную торговую сеть, долженкомплектоваться Инструкцией по

ГОСТ 2.601

.

4.1. Запорное устройство должно устанавливаться в горловинубаллона на свинцовом глете по ГОСТ 5539 или свинцовом сурике по ГОСТ 19151,разведенных натуральной олифой по

ГОСТ 7931

.

4.2. Момент силы завинчивания запорного устройства в горловинубаллона должен быть (220±40) Н×м, для резьбы W 27,8 и(160±30) Н×м - для резьбы W 19,2.

(Измененнаяредакция, Изм. № 2).

4.3. При изготовлении должно быть обеспечено предохранениебаллонов от ударов.

5.1. Дляпроверки соответствия баллонов требованиям настоящего стандарта следуетпроводить приемо-сдаточные, периодические и типовые испытания.

5.2.Приемо-сдаточные испытания проводит предприятие-изготовитель. Периодические итиповые испытания проводит ГИЦ ГА.

5.3.Приемо-сдаточным испытаниям следует подвергать:

каждыйбаллон на соответствие требованиям пп. 1.2(масса порожнего баллона); пп. 2.3-2.9; 2.11; 2.13; 2.14; 3.1; 3.2; 4.1; 4.3; 7.1-7.6;

насоответствие требованиям пп. 1.2; 1.3 и 1.5 - не менее трех баллонов в начале и трех в концесмены;

насоответствие требованиям п. 4.2 - вначале и в конце смены;

насоответствие требованиям пп. 1.4, 2.10 один баллон от партии. За партиюпринимают количество баллонов, изготовленных из металла одной плавки, но неболее 5000 шт. Результаты выборочного контроля распространяют на всю партию;

насоответствие требованиям п. 2.11проникающими излучениями просвечивают продольные швы, места их пересечения скольцевыми и 25 % кольцевых швов у каждого баллона без обечайки;

насоответствие требованиям п. 2.12 поодному контрольному соединению на каждой установке для сварки продольных икольцевых швов в начале и в конце смены. Результаты испытания распространяютсяна всю партию баллонов, изготовленных в данной смене.

Результатыприемо-сдаточных испытаний должны оформляться в соответствии с «Правиламиустройства и безопасной эксплуатации сосудов, работающих под давлением».

(Измененнаяредакция, Изм. № 1, 2).

5.4.Периодические испытания должны проводиться не реже одного раза в год в объеме неменее трех баллонов каждого типа на соответствие всем требованиям настоящегостандарта.

Баллоныдолжны отбираться из числа прошедших приемо-сдаточные испытания.

5.5. Типовыеиспытания следует проводить при изменении конструкции, технологии изготовления иматериалов, влияющих на прочность, параметры и требования, установленныенастоящим стандартом.

Типовымиспытаниям следует подвергать не менее трех баллонов на соответствиетребованиям настоящего стандарта.

6.1.Аппаратура

6.1.1. При проведениииспытаний должна быть использована следующая аппаратура:

термометрлабораторный с погрешностью ±1 °С для измерения температуры воздуха впомещении;

секундомердля измерения продолжительности испытаний или реле времени, настроенное навыдержку t+d (t - номинальное время выдержки, с; d - предел допускаемойпогрешности, с);

манометрыдля измерения давлений, класс точности 1,5 с верхними пределами измерений: 2,5МПа - при испытаниях на плотность; 4,0 МПа - при испытаниях на прочность; 16,0МПа - при испытаниях на разрушение;

прибор дляизмерения относительной влажности воздуха в помещении с погрешностью не более±4 %;

универсальнаяиспытательная машина для измерения временного сопротивления на разрыв спогрешностью ±1 %;

измерительныйинструмент для измерения угла загиба с погрешностью ±1°;

весы дляизмерения массы: баллонов объемом 5 и 12 л с погрешностью не более 0,1 кг;баллонов объемом 27 и 50 л с погрешностью не более 0,2 кг;

тарированныйключ для измерения момента силы завинчивания запорного устройства в горловинубаллона с погрешностью ±10 Н×м;

средстваизмерения для контроля размеров, обеспечивающие указанные предельныеотклонения.

Допускаетсяприменять другую аппаратуру, обеспечивающую указанную точность измерений.

(Измененнаяредакция, Изм. № 1, 2).

6.2. Условияпроведения испытаний

6.2.1.Периодические и типовые испытания следует проводить в помещении при соблюденииследующих условий:

температураокружающего воздуха (25±10)°С;

относительнаявлажность воздуха не более 80 %.

(Измененнаяредакция, Изм. № 2).

6.3.Проведение испытаний

6.3.1. Проверку соответствия баллона требованиям пп. 1.1; 2.4-2.7; 2.13; 2.14; 3.1; 3.2; 4.3; 7.1; 7.4-7.6 проводятвнешним осмотром;

проверкусоответствия баллона требованиям пп. 1.2-1.6; 2.12; 7.2; 7.3; 7.5 проводят измерением инструментами; массу -взвешиванием; контроль наружного диаметра баллона проводят в любом поперечномсечении обечайки на расстоянии не менее 50 мм от продольного шва или в любомпоперечном сечении цилиндрической части днища;

проверкусоответствия баллона требованиям пп. 2.3;2.8 и 4.1 проводят по сертификату; предел текучести (п. 2.3) в соответствии с требованиями ГОСТ 11701от каждой плавки.

Проверку поп. 2.2 проводят по методике,утвержденной в установленном порядке.

(Измененнаяредакция, Изм. № 1, 2).

6.3.2.Профиль продольного сечения эллиптической части днища (пп. 1.3 и 1.4 вчасти эллиптической формы) контролируют внутренним проходным калибром (черт. 2). Профиль внутреннего проходного калибра должен соответствовать наибольшейвнутренней высоте (hВН) эллиптической части днища инаименьшему внутреннему диаметру (dВН) днища. Отклонение профиля контролируют щупом.

Черт. 2

6.3.3. Прочность (п. 2.9) баллона проверяют гидравлическим испытанием.

Гидравлические испытания баллона проводят испытательным давлением2,5+0,2 МПа в течение не менее 60 с с последующим снижением давлениядо 1,6+0,1 МПа.

При давлении 1,6+0,1 МПа проводят осмотр всех сварныхсоединений и прилегающих к ним участков.

Баллоны считают выдержавшими гидравлические испытания, если необнаружено признаков разрыва, течи, слезок, потения и видимых остаточныхдеформаций в сварных соединениях и в основном металле.

При испытаниях наружная поверхность баллона должна быть сухой.

6.3.4. Плотность (п. 2.9) баллона после гидравлических испытаний проверяют пневматическимиспытанием давлением 1,6+0,1 МПа. Баллон погружают в ванну с водойтаким образом, чтобы над ним был столб воды 20-40 мм. Время выдержки - не менее60 с. Появление пузырьков не допускается.

6.3.5. Допускается вместогидравлических испытаний баллона проводить пневматические испытания на стенде сбронекамерой, обеспечивающей безопасность работы.

Баллон должен находиться в бронекамере под давлением 2,5+0,2МПа не менее 60 с, после чего давление снижают до 1,6 МПа и баллон погружают вванну с водой для проверки на плотность по методике п. 6.3.4.

6.3.2-6.3.5. (Измененная редакция, Изм. № 2).

6.3.6. Проверку сварных соединенийкаждого баллона (пп. 2.11 и 2.12) проводят:

внешним осмотром в соответствии с требованиями ГОСТ 3242 и отраслевойинструкции по сварке и контролю сварных соединений;

просвечиванием проникающими излучениями в соответствии с требованиямиГОСТ7512 или ГОСТ 23154, или радиоскопическими методами с применениемрентгенотелевизионных установок;

испытаниями на статические растяжение и изгиб по ГОСТ 6996стыковых сварных соединений обечаек и днищ;

гидравлическими испытаниями;

пневматическими испытаниями.

6.3.6.1. Для проверки механических свойств продольных и кольцевыхшвов сварку контрольных соединений производят отдельно от свариваемых элементовбаллона с обязательным соблюдением всех условий сварки контролируемых стыковыхсоединений.

Размеры контрольных соединений должны быть выбраны такими, чтобыиз них можно было вырезать по два образца всех видов механических испытаний и,при необходимости, дополнительно удвоенное количество образцов для проведенияповторных испытаний.

При получении неудовлетворительных результатов допускаетсяповторное испытание на удвоенном количестве образцов, вырезаемых из тех жеконтрольных соединений.

6.3.6.2. Проверку сварных соединений (п. 2.11) гидравлическими и пневматическими испытаниямипроводят при испытаниях по п. 2.9 пометодике пп. 6.3.3-6.3.5.

6.3.7. Проверку на разрушение (п. 2.10) проводят гидравлическим давлением. Испытаниепроводят повышением давления до 2,5 МПа, при этом баллон не должендеформироваться. После достижения давления 2,5 МПа и проверки диаметра баллонадавление повышается до наступления разрушения баллона. Контроль наружногодиаметра баллона проводят в поперечном сечении на расстоянии не менее 50 мм отсварных швов.

Не допускается разрыв баллона при давлении менее 5 МПа.

(Измененная редакция, Изм. № 1).

6.3.8. Объем баллона (п. 1.2)проверяют наполнением водой до основания резьбы горловины и определяют объемили массу (с последующим пересчетом в объем) воды.

После испытания баллон просушивают. Если при испытаниях используютводу с температурой не ниже 60 °С, процесс сушки не обязателен.

Допускается определять объем баллона другими способами,обеспечивающими необходимую точность.

Проверкаобъема баллонов 5 и 12 л не является обязательной.

6.3.9. Массупорожнего баллона (п. 1.2) проверяютвзвешиванием с точностью: ±0,1 кг - для баллонов объемом 5 и 12 л; ±0,2 кг -для баллонов объемом 27 и 50 л.

6.3.10.Проверку по п. 4.2 проводятконтролем величины момента на стенде (приспособлении) для завинчивания.

(Измененная редакция, Изм. № 1).

7.1. Каждый баллон должен иметь в месте, удобном для обозрения,табличку из коррозионно-стойких металлов со следующими данными:

товарныйзнак предприятия-изготовителя;

условноеобозначение баллона (без обозначения толщины стенки и исполнения);

номербаллона по системе нумерации предприятия-изготовителя;

массабаллона с газом (МГ), кг;

массапорожнего баллона (МП), кг;

месяц и годизготовления и год следующего освидетельствования;

рабочеедавление (Р), МПа;

испытательноедавление (И), МПа;

объем (V), л;

клеймо ОТКпредприятия-изготовителя круглой формы диаметром 10 мм.

Крепление табличкидолжно быть надежным и долговечным.

Допускаетсянанесение данных для баллонов объемом 5 и 12 л на воротнике или башмаке, длябаллонов объемом 27 и 50 л - на воротнике.

Примечания:

1.При маркировке наносят сокращенные обозначения, указанные в скобках.

2.Пример нанесения даты изготовления и освидетельствования: при изготовлении вноябре 1984 г. и освидетельствовании в ноябре 1989 г.: 11-84-89.

3.Объем баллонов 5 и 12 л указывается номинальный; баллонов 27 и 50 л -фактический до первого знака после запятой. При выборочном контролепроставляется фактический минимальный объем последних проверенных баллонов.

4.Масса баллона с газом включает массу порожнего баллона, массу запорногоустройства и массу сжиженного газа.

3. Масса порожнего баллона указывается фактическая до первогознака после запятой.

(Измененнаяредакция, Изм. № 1, 2).

7.2. Высота товарного знака и цифр при маркировке "масс"должна быть не менее 10 мм, высота букв и остальных цифр - не менее 6 мм.

(Измененная редакция, Изм. № 1).

7.3. В середине цилиндрической частибаллона на длине не менее длины окружности должна быть нанесена белойатмосферостойкой эмалью надпись «ПРОПАН».

Высота буквдолжна быть: 20+3 мм - для баллона объемом 5 л; 40+3 мм -для баллона объемом 12 л; 60+3 мм - для баллонов объемом 27 и 50 л.

7.4. Каждая отгруженная партия баллонов должна сопровождатьсядокументом, в котором указывается:

наименованиепредприятия-изготовителя;

условноеобозначение баллона;

количествобаллонов;

сведения о приемкебаллонов ОТК.

(Измененнаяредакция, Изм. № 2).

7.5. Баллоны объемом 5 л, предназначенные для розничной торговойсети, упаковываются в ящики из гофрированного картона по ГОСТ 9142 с усилениемжесткости ящика вкладышами. Внутренние размеры ящика 228´228´295 мм,брутто - не более 6 кг. Ящики следует изготавливать по чертежам, утвержденным вустановленном порядке.

Транспортнаямаркировка груза по ГОСТ 14192с нанесением манипуляционных знаков: «Верх», «Хрупкое. Осторожно», «Беречь отвлаги».

Допускаетсяпо согласованию с торговыми организациями упаковывать баллоны в другую тару,обеспечивающую их сохранность при транспортировании и хранении.

Баллоныобъемом 12, 27 и 50 л транспортируются без упаковки с защитными кольцамитолщиной (16±1) мм или без них по согласованию с потребителем.

(Измененнаяредакция, Изм. № 1, 2).

7.6. Хранение баллонов должно быть по группе условий хранения Ж2по

ГОСТ15150

.

7.7. Баллонытранспортируются всеми видами транспорта в крытых транспортных средствах всоответствии с правилами перевозок груза, действующими на каждом видетранспорта.

Допускаетсяперевозка баллонов открытым автомобильным транспортом.

(Измененнаяредакция, Изм. № 1).

8.1. Баллоныдолжны эксплуатироваться в соответствии с требованиями "Правил устройстваи безопасной эксплуатации сосудов, работающих под давлением" и"Правил безопасности в газовом хозяйстве", утвержденныхГосгортехнадзором СССР.

8.2. Баллоныследует эксплуатировать при температуре стенки от минус 40 до плюс 45 °С.

9.1.Изготовитель должен гарантировать соответствие баллонов требованиям настоящегостандарта при условии соблюдения правил хранения, транспортирования и эксплуатации.

9.2.Гарантийный срок эксплуатации - 2,5 года со дня продажи баллонов черезрозничную торговую сеть, а для баллонов внерыночного потребления - со дняполучения баллонов потребителем.

ИНФОРМАЦИОННЫЕДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерствомгазовой промышленности СССР

РАЗРАБОТЧИКИ

Н.Д. Отычко, Е.С. Кравченко, Л.В. Коваленко, В.Ф. Гайдуков, А.Н.Васильева, Э.Е. Кутуков, Н.И. Будаговский

2. УТВЕРЖДЕНИ ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартамот 26.04.84 № 1444

3. ВЗАМЕН ГОСТ 15860-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта | Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2.601-95 | 3.2 | ГОСТ 9142-90 | 7.5 |

| ГОСТ 9.032-74 | 2.13 | ГОСТ 9467-75 | 2.8 |

| ГОСТ 380-94 | 2.3 | ГОСТ 9909-81 | 1.5 |

| ГОСТ 1050-88 | 2.3 | ГОСТ 11701-84 | 6.3.1 |

| ГОСТ 2246-70 | 2.8 | ГОСТ 14192-96 | 7.5 |

| ГОСТ 3242-79 | 6.3.6 | ГОСТ 15150-69 | 2.2, 7.6 |

| ГОСТ 5539-73 | 4.1 | ГОСТ 16523-97 | 2.3 |

| ГОСТ 6357-81 | 1.6 | ГОСТ 19151-73 | 4.1 |

| ГОСТ 6996-66 | 6.3.6 | ГОСТ 19903-74 | 2.3 |

| ГОСТ 7512-82 | 6.3.6 | ГОСТ 19904-90 | 2.3 |

| ГОСТ 7931-76 | 4.1 | ГОСТ 21804-94 | 2.4 |

| ГОСТ 8050-85 | 2.8 | ГОСТ 23154-78 | 6.3.6 |

| ГОСТ 8724-81 | 1.5 | PC 2978-71 | Вводная часть |

| ГОСТ 9087-81 | 2.8 | | |

5. ИЗДАНИЕ (ноябрь 2000 г.) с Изменениями № 1, 2, утвержденными в октябре1989 г., декабре 1991 г. (ИУС 2-90, 4-92)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)