ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

ПРОКАТ ТОЛСТОЛИСТОВОЙ

ИЗ УГЛЕРОДИСТОЙ СТАЛИ

ОБЫКНОВЕННОГО КАЧЕСТВА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 14637-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ПРОКАТ ТОЛСТОЛИСТОВОЙ ИЗ УГЛЕРОДИСТОЙ

СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА Технические условия Rolled plate from carbon steel of general quality.

Specifications | ГОСТ

14637-89 |

Срок действия с 01.01.91

до 01.01.96

Несоблюдениестандарта преследуется по закону

Настоящийстандарт распространяется на толстолистовой горячекатаный прокат изуглеродистой стали обыкновенного качества, изготовляемый шириной 500 мм иболее, толщиной от 4 до 160 мм включительно.

1.1. Прокат изготовляют в виде листов и рулонов из стали марокСт0, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4пс, Ст4сп,Ст5пс, Ст5сп, Ст5Гпс по

ГОСТ 380

.

1.2. Взависимости от нормируемых характеристик прокат подразделяют на категории: 1,2, 3, 4, 5, 6.

Для обозначениякатегории к обозначению марки добавляется номер категории, например, Ст3пс1,Ст4сп3.

Категориюпроката потребитель указывает в заказе. При отсутствии указания категориювыбирает предприятие-изготовитель.

1.3. Прокат изготовляют толщиной:

4 - 160 мм -листы;

4 - 12 мм -рулоны.

В частиостальных требований к сортаменту прокат должен соответствовать ГОСТ 19903.

1.4. Примерыусловных обозначений приведены в приложении.

2.1. Характеристики

2.1.1. Прокат изготовляют из стали с химическим составом, соответствующим

ГОСТ 380

.

Предельныеотклонения по химическому составу в готовом прокате от плавочного анализаковшовой пробы не должны превышать допускаемые ГОСТ 380.

2.1.2. Дляпроката толщиной до 10 мм включительно из стали марок Ст3кп, Ст3пс, Ст3спдопускается снижение нижнего предела массовой доли одного из элементов -углерода на 0,04 % абс., марганца на 0,1 % абс. - при обеспечении механическихсвойств, установленных для указанных марок стали.

По требованиюпотребителя массовая доля кислоторастворимого алюминия в прокате категории 2толщиной до 5 мм из стали марки Ст3сп, раскисленной алюминием, должна быть неменее 0,02 %.

Массовая долякремния в прокате категорий 2 - 6 толщиной до 8 мм включительно, изготовленномиз стали марок Ст2пс и Ст3пс, раскисленной не содержащими кремнияраскислителями, допускается менее 0,05 % при соблюдении остальных норм итребований к прокату.

(Измененнаяредакция, Изм. № 1).

2.1.3. Потребованию потребителя массовая доля серы в прокате категорий 1 - 5 из сталивсех марок, кроме Ст0, не должна превышать 0,040 %, фосфора - 0,030 %; впрокате категории 6 массовая доля каждого из этих элементов не должна превышать0,025 %.

2.1.4. Впрокате, предназначенном для сварных конструкций, массовая доля углерода недолжна превышать 0,22 % (св).

(Поправка. ИУС 12-2004г.).

2.1.5. Категориипроката в зависимости от нормируемых характеристик приведены в табл. 1.

2.1.6. Прокаткатегорий 1 - 5 изготовляют в горячекатаном состоянии, категории 6 - вупрочненном состоянии.

Для обеспечениятребуемых свойств проката всех категорий может применяться термическаяобработка.

Допускаетсяизготовление проката категорий 1 - 5 в упрочненном с прокатного нагревасостоянии или после контролируемой прокатки.

(Измененнаяредакция, Изм. № 1).

2.1.7. Механические свойства горячекатаного проката при испытаниина растяжение и изгиб должны соответствовать нормам, приведенным в табл. 2.

(Измененнаяредакция, Изм. № 1).

2.1.7.1.Допускается превышение верхнего предела временного сопротивления не более чемна 50 Н/мм2 (5 кгс/мм2) по сравнению с приведенными втабл. 2 при соблюдении остальныхнорм, а по согласованию изготовителя с потребителем - без ограничения верхнегопредела.

2.1.7.2. По согласованиюизготовителя с потребителем значение предела текучести проката толщиной более20 мм допускается на 10 Н/мм2 (1 кгс/мм2) ниже посравнению с приведенными в табл. 2.

Таблица 1

| Категория | Нормируемая характеристика | Марка стали |

| Химический состав | Механические свойства при растяжении и изгибе до параллельности сторон | Ударная вязкость |

| KCU | KCV при температуре, °С |

| при температуре, °С | после механического старения |

| +20 | -20 | -40 | 0 | +20 |

| 1 | - | + | - | - | - | - | - | - | Ст0, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст5пс, Ст5сп, Ст5Гпс |

| 2 | + | + | - | - | - | - | - | - | Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст5пс, Ст5сп, Ст5Гпс |

| 3 | + | + | + | - | - | - | - | - | Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4пс, Ст4сп |

| 4 | + | + | - | + | - | - | - | - | Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

| 5 | + | + | - | + | - | + | - | + | Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

| 6 | + | + | - | - | + | + | + | - | Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

| Примечания: 1. Знак «+» означает, что характеристика нормируется, «-» - не нормируется. 2. Для проката из стали марки Ст0 предел текучести и ударная вязкость не нормируются. 3. Прокат категорий 2 и 3 из стали марок Ст3пс и Ст3сп толщиной 5 мм и более, кроме проката, предназначенного для передела на трубы, изготовляют по согласованию изготовителя с потребителем. 4. Для проката категории 5, предназначенного для передела на трубы, нормируется KCU при температуре минус 20 °С и один из двух других показателей ударной вязкости: KCU после механического старения или KCV при температуре плюс 20 °С. (Измененная редакция,

Изм. № 1

). |

Таблица 2

| Марка стали | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2), для толщин, мм | Относительное удлинение d5, %, для толщин, мм | Изгиб до параллельности сторон (а - толщина образца, d - диаметр оправки) для толщин, мм | |

| до 20 | св. 20 до 40 | св. 40 до 100 | св. 100 | До 20 | св. 20 до 40 | св. 40 | |

| до 20 | св. 20 | |

| не менее | |

| Ст0 | Не менее 300(31) | - | - | - | - | 23 | 22 | 20 | d = 2,5a | d = 3,5a | |

| Ст2кп Ст2пс, Ст2сп Ст3кп | 320 - 110(33 - 42) | 215(22) | 205(21) | 195(20) | 185(19) | 33 | 32 | 30 | d = 1,5a | d = 2,5a | |

| 330 - 430(34 - 44) | 225(23) | 215(22) | 205(21) | 195(20) | 32 | 31 | 29 | |

| 360 - 460(37 - 47) | 235(24) | 225(23) | 215(22) | 195(20) | 27 | 26 | 24 | |

| Ст3пс, Ст3сп | 370 - 480(38 - 49) | 245(25) | 235(24) | 225(23) | 205(21) | 26 | 25 | 23 | |

| Ст3Гпс | 370 - 490(38 - 50) | |

| Ст3Гсп | 390 - 570(40 - 58) | 255(26) | 245(25) | - | - | 23 | 24 | - | |

| Ст4пс, Ст4сп | 410 - 530(42 - 54) | 265(27) | 255(26) | 245(25) | 235(24) | 21 | 23 | 21 | d = 2,5a | d = 3,5a | |

| Ст5пс, Ст5сп | 490 - 630(50 - 64) | 285(29) | 275(28) | 265(27) | 255(26) | 20 | 19 | 17 | d = 3,5a | d = 4,5a | |

| Ст5Гпс | 450 - 590(46 - 60) | |

2.1.7.3.Допускается снижение относительного удлинения на 1 % абс. для проката толщинойболее 8 мм и на каждый миллиметр уменьшения толщины для проката толщиной 8 мм именее.

2.1.8. Нормыударной вязкости KCU горячекатаного проката категорий3 - 5 должны соответствовать приведенным в табл. 3.

(Измененнаяредакция, Изм. № 1).

Таблица 3

| Марка стали | Толщина проката, мм | Ударная вязкость KCU, Дж/см2 (кгс×м/см2) |

| при температуре, °С | после механического старения |

| +20 | -20 |

| не менее |

| Ст3пс, | 5 - 9 | 78(8) | 39(4) | 39(4) |

| Ст3сп | 10 - 25 | 69(7) | 29(3) | 29(3) |

|

| 26 - 40 | 49(5) | - | - |

| Ст3Гпс | 5 - 9 | 78(8) | 39(4) | 39(4) |

|

| 10 - 30 | 69/7) | 29(3) | 29(3) |

|

| 31 - 40 | 49(5) | - | - |

| Ст3Гсп | 5 - 9 | 78(8) | 39(4) | 39(4) |

|

| 10 - 30 | 69(7) | 29(3) | 29(3) |

|

| 31 - 40 | 49(5) | 29(3) | 29(3) |

| Ст4пс, | 5 - 9 | 78(8) | - | - |

| Ст4сп | 10 - 25 | 59(6) | - | - |

|

| 26 - 40 | 39(4) | - | - |

| Примечание. По согласованию потребителя с изготовителем нормы ударной вязкости устанавливаются для толщины 4 - 9 мм соответствующие значениям для толщины 5 - 9 мм. |

2.1.9.Механические свойства упрочненного проката при испытаниях на растяжение, изгибдо параллельности сторон и нормы ударной вязкости KCU должны соответствовать приведенным в табл. 4.

Таблица 4

| Толщина проката, мм | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % | Ударная вязкость KCU, Дж/см2 (кгс×м/см2) | Изгиб до параллельности сторон (а - толщина, d - диаметр оправки) | |

| при температуре минус 40 °С | после механического старения | |

| не менее | |

| до 20 21 - 40 | 430(44) | 295(30) | 16 | 39(4) | 29(3) | d = 4а d = 5a | |

| Примечание. Для проката категорий 1 и 2 ударная вязкость не нормируется. | |

(Измененнаяредакция, Изм. № 1).

2.1.10. Нормыударной вязкости KCV проката категорий 5 и 6 должнысоответствовать приведенным в табл. 5.

Таблица 5

| Категория | Толщина проката, мм | Ударная вязкость KCV, Дж/см2 (кгс×м/см2) при температуре, °С |

| +20 | 0 |

| 5 | 5 - 20 | 34(3,5) | - |

| Св. 20 | - | - |

| 6 | 8 - 9 | - | 34(3,5) |

| 10 - 20 | - | 30(3,1) |

| Св. 20 | - | - |

| Примечание. Нормы ударной вязкости проката толщиной более 20 мм устанавливаются с 01.01.94. Определение значений изготовитель проводит на каждой двадцатой партии для набора статистических данных. |

2.1.11. Прокат из стати марки Ст3кп категории 3 изготовляют посогласованию изготовителя с потребителем, при этом нормы ударной вязкости приплюс 20 °С принимают согласно табл. 3 для стали марокСт3пс и Ст3сп.

2.1.12. Наповерхности проката не должно быть рванин, сквозных разрывов, раскатанныхпригара и корочек, а также пузырей-вздутий, гармошки, трещин, плен, загрязненийи вкатанной окалины. Допускаются дефекты (рябизна, риски и другие местные дефекты),не выводящие прокат за предельные размеры.

2.1.13.Устранение поверхностных дефектов проката всех толщин, изготовляемого натолстолистовых станах, проводится зачисткой. Допускается зачищенные участкипроката толщиной более 10 мм заваривать.

Зачисткапроводится абразивным инструментом или способами, не вызывающими измененийсвойств проката.

По требованиюпотребителя заварка дефектов не допускается.

2.1.14. Приудалении дефектов поверхности проката зачисткой допускается уменьшение толщины неболее 5 % номинальной сверх минусового предельного отклонения, но не более 3мм, при этом площадь отдельного зачищенного участка поверхности проката недолжна быть более 100 см2, суммарная площадь всех зачищенныхучастков на одном листе - не более 2 % его площади.

2.1.15. Присовпадении мест зачистки на обеих сторонах проката допускаемая глубина зачисткиопределяется как сумма глубины зачисток на каждой стороне проката, которая непревышает предельного отклонения по толщине.

2.1.16.Поверхность зачищенного участка, не предназначенного под заварку, не должнаиметь острых кромок.

2.1.17. Потребованию потребителя зачистка дефектов на глубину, выводящую толщину прокатаза предельные размеры, не допускается.

2.1.18. Глубиназачистки под заварку проката толщиной до 120 мм не должна превышать 25 %фактической толщины, проката больших толщин - не более 30 мм.

2.1.19.Наплавленная зона должна перекрывать зачищенный участок не менее чем на 5 мм поконтуру и после зачистки не выводить толщину проката за предельные размеры.

Площадьотдельного заваренного участка поверхности проката не должна быть более 25 см2,суммарная площадь на одном листе - не более 1 % его площади.

2.1.20. Наобрезанных кромках проката не должно быть расслоений, трещин и рванин, а такжевыводящих за предельные размеры по ширине и длине:

волосовин итрещин напряжения глубиной более 2 мм и длиной более 25 мм;

зазубринглубиной более 2 мм для проката толщиной до 20 мм и 3 мм - проката большихтолщин.

На кромкахпроката не должно быть заусенцев высотой более 2 мм.

2.1.21. Смятие и подгиб кромок после обрезки не должны выводитьпрокат за предельные отклонения от плоскостности по

ГОСТ 19903

.

2.1.22. Наобжатых кромках не должно быть расслоений, рванин, трещин, пузырей-вздутий,плен, загрязнений, вкатанной окалины, волосовин и рисок, выводящих прокат запредельные размеры по ширине.

2.1.23. Глубинадефектов на необрезанной кромке чиста или рулона не должна превышать половиныпредельного отклонения по ширине и не выводить ширину проката за номинальныйразмер.

2.1.24. Нормы сплошности листов - в соответствии с классами 01, 2и 3 по

ГОСТ 22727

.

Контрольприкромочной зоны проводят по требованию потребителя.

2.1.25. Потребованию потребителя поверхность проката должна быть очищена от окалины исмазана нейтральным маслом или другим нейтральным консервирующим материалом.

2.1.26. Прокат врулонах не должен иметь:

загнутых болеечем на 90° боковых кромок;

скрученных исмятых концов;

концов неполнойширины по длине, превышающей ширину.

По требованиюпотребителя концы неполной ширины должны быть обрезаны.

2.1.27.Изготовление составных рулонов, предназначенных для изготовления труб, в томчисле со сваркой частей, не допускается.

2.2. Маркировка проката - по

ГОСТ 7566

с дополнением.

При маркировке наносятусловный номер марки стали (без букв Ст).

Цвет маркировкипроката, за исключением категории 6, - в соответствии с ГОСТ 380,категории 6 - красный с желтым.

2.2.1. Транспортная маркировка - по

ГОСТ 14192

.

2.3. Упаковка проката - по

ГОСТ 7566

.

2.3.1. Упаковка проката для районов Крайнего Севера и приравненныхк ним районов - по

ГОСТ 15846

.

3.1. Приемка проката -по ГОСТ7566 с дополнениями.

Прокат принимаютпартиями. Партия проката, изготовленного из слябов, полученных на машинах непрерывноголитья заготовок, должна состоять из проката одной марки стали, одной толщины,одного режима термической или упрочняющей обработки; партия проката из слитков- кроме того, из одной плавки-ковша.

Размер партиипроката из слябов, полученных на машинах непрерывного литья заготовок методом«плавка на плавку», не должен превышать 350 т, а из слябов, полученныхотдельными плавками, - массы плавки.

Партия проката,кроме проката из стали марки Ст0, должна состоять из листов и рулонов однойплавки.

Для проката изстали марки Ст0 число плавок в партии не ограничивается.

(Измененная редакция, Изм. № 1).

(Поправка. ИУС 12-2004г.).

3.2. Каждую партию сопровождают документом о качестве по

ГОСТ 7566

с дополнительным указанием:

категориипроката;

вида и режимаобработки - термической или упрочняющей (при проведении):

точности проката- по толщине, плоскостности, серповидности;

характеракромок;

качестваповерхности, в том числе наличия исправлений поверхностных дефектов заваркой;

результатовнеразрушающего контроля сплошности;

результатовиспытаний на ударный изгиб на образцах с концентратором вида V.

для проката,предназначенного для сварных конструкций, - обозначение «св».

(Поправка. ИУС 12-2004г.).

3.3. Для проверки химического состава готового проката объемвыборки по

ГОСТ 7565

.

3.4. Контрольхимического состава готового проката у изготовителя допускается не проводитьпри обеспечении установленных норм по результатам анализа ковшовой пробы.

3.5. Объем выборки для проверки качества по пп. 2.1.7 - 2.1.11 долженсоответствовать табл. 6.

Таблица 6

| Вид проката | Объем выборки проката |

| горячекатаного и упрочненного (кроме термообработанного) | термообработанного |

| Лист | Два листа | Один лист (из середины садки) |

| Рулон | Один рулон |

| Примечание. Для листов, получаемых резкой рулона, отбирают один лист. |

3.6. Допускается по согласованию изготовителя с потребителем у изготовителяопределение ударной вязкости на образцах с концентратором вида V проводить периодически на каждой двадцатой партии.

3.7. Контролькачества поверхности проводят на всех листах и рулонах партии.

Для контроляразмеров отбирают от партии 10 %, но не менее 5 шт. листов, рулонов - не менее2 шт.

3.8. Посогласованию изготовителя с потребителем проводят контроль сплошности проката.Контроль проводят на всех листах партии или выборочно. При выборочном контролеобъем выборки - 10 % листов, но не менее 5 шт.

Сплошностьпроката в рулонах, а также листов, полученных резкой рулона, не контролируют.

3.9. При получении неудовлетворительных результатов проверки хотябы по одному показателю повторную проверку проводят на выборке, отобранной всоответствии с

ГОСТ 7566

.

При получениинеудовлетворительных результатов при периодических испытаниях они переводятся вприемо-сдаточные до получения положительных результатов на трех партиях подряд.

Результатыповторных испытаний распространяются на всю партию.

При получениинеудовлетворительных результатов испытании при выборочном ультразвуковомконтроле изготовитель проводит испытания на каждом листе партии.

4.1. Для проверки химического состава пробы отбирают по

ГОСТ 7565

.

Химическийанализ проводят по ГОСТ22536.0 - ГОСТ22536.11, ГОСТ 27809, ГОСТ 17745или другими методами, обеспечивающими необходимую точность анализа.

При возникновенииразногласий применяют методы, установленные настоящим стандартом.

(Измененная редакция,

Изм. № 1

).

4.2. Для проведения механических и технологическихиспытаний от единицы проката (пп. 3.5 и 3.6) отбираютобразцы по

ГОСТ 7564

:

один образец -для испытаний на растяжение;

три образца -для испытаний на ударный изгиб с концентратором вида U;

три образца -для испытаний на ударный изгиб с концентратором вида V;

один образец -для испытания на изгиб.

Образцы дляиспытаний листов и рулонов, кроме образцов для испытаний на ударный изгиб типов11 и 13, вырезают поперек направления прокатки. Образцы для испытаний наударный изгиб типов 11 и 13 - вдоль направления прокатки.

При изготовленииобразцов для испытаний на ударный изгиб одну из граней образца, соответствующуюповерхности прокатки, оставляют необработанной.

4.3. Испытания на растяжение проводят по

ГОСТ 1497

.

4.4. Испытания на ударный изгиб проводят по

ГОСТ 9454

.

Для прокататолщиной 4 - 9 мм - на образцах типа 3 или 13;

толщиной 10 мм иболее - типа 1 или 11. Для проката толщиной 4 - 10 мм, изготовленного с отклонениемна минусовый допуск, ударную вязкость определяют на образцах толщиной, равнойтолщине проката.

4.5. Испытания на ударный изгиб после механического старенияпроводят по ГОСТ 7268.

4.6. Испытание на изгиб проводят по

ГОСТ 14019

.

4.7. Прииспытании проката на ударный изгиб не допускается снижение значений ударной вязкостина одном образце более чем на 30 %, при этом среднее значение должно быть нениже установленных норм.

4.8. Допускаетсяприменение неразрушающих, в том числе статистических методов контроля прокатапри обеспечении точности и достоверности не ниже достигаемых методами,предусмотренными настоящим стандартом.

При разногласияхв оценке качества проката и при периодических испытаниях применяются методыконтроля, предусмотренные настоящим стандартом.

(Измененнаяредакция, Изм. № 1).

4.9. Контроль сплошности листов - по

ГОСТ 22727

.

Вид сканирования(сплошное или дискретное линейное) устанавливает изготовитель.

Глубинаприкромочной зоны при контроле максимально допустимой протяженностинесплошностей должна быть не менее 50 мм.

4.10. Качествоповерхности проката контролируют визуально без применения увеличительныхприборов. Расслоение контролируют осмотром кромок.

4.11. Для контроля линейных размеров проката применяютуниверсальные или специальные измерительные приборы и инструмент.

Специальныесредства измерения - калибры и шаблоны - должны быть аттестованы вустановленном порядке.

Точностьприменяемых средств измерений должна обеспечивать воспроизведение размеров ипредельных отклонений проката, установленных ГОСТ 19903, а в частиизмерения дефектов - настоящим стандартом.

Отклонения формыпроката контролируют по ГОСТ 26877.

5.1. Транспортирование и хранение должны соответствоватьтребованиям

ГОСТ 7566

с дополнениями.

При отгрузкеболее двух грузовых мест в адрес одного потребителя следует укрупнять грузовыеместа в соответствии с требованиями ГОСТ26663.

(Измененная редакция, Изм. № 1).

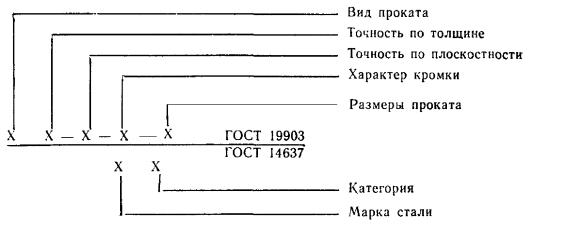

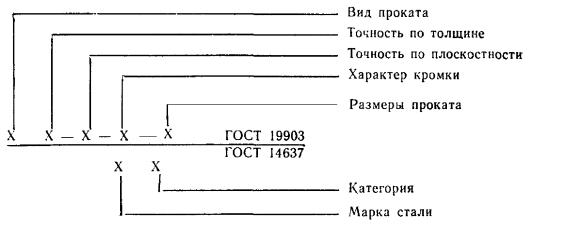

Обязательное

Примечание. Параметры и характеристики проката,приведенные в схеме, если они не указаны в заказе, устанавливаютсяизготовителем и в обозначении не приводятся.

Примеры условных обозначений:

Лист повышеннойточности (А), особо высокой плоскостности (ПО) с обрезанной кромкой (О),размерами 8´1500´12000 мм по ГОСТ 19903из стали марки Ст3сп, категории 3 по ГОСТ 14637:

То же, для проката,предназначенного для сварных конструкций (св):

Лист нормальной точности(Б), улучшенной плоскостности (ПУ), с обжатой кромкой (К), размерами 26´1000´8000 мм по ГОСТ 19903 из стали маркиСт3сп, категории 4 по ГОСТ 14637:

Рулон повышеннойточности (А), с необрезанной кромкой (НО), размерами 10´1500 мм по ГОСТ 19903из стали марки Ст3пс, категории 3 по ГОСТ 14637:

(Измененнаяредакция, Изм. № 1).

(Поправка. ИУС 12-2004г.).

1. РАЗРАБОТАНИ ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Ф. Е. Долженков,д-р техн. наук; Ю. В. Коновалов, д-р техн. наук; В. Г. Носов, канд. техн. наук;А. И. Рябенко; С. Л. Неустроев; В.А. Федоров; И. М. Рычка; М. С. Подгайский,канд. техн. наук; А. П. Парамошин, канд. техн. наук; А. В. Чечнев; Л. Б.Горский; В. Н. Мирянин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПостановлениемГосударственного комитета СССР по управлению качеством продукции и стандартамот 22.12.89 № 4023

3. ВЗАМЕН ГОСТ 14637-79, ГОСТ 380-71 в части требований к толстолистовому прокату

4. Стандарт соответствует международному стандарту ИСО 4995 вчасти проката толщиной до 6 мм включительно

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

| ГОСТ 380-88 | 1.1, 2.1.1 |

| ГОСТ 1497-84 | 4.3 |

| ГОСТ 7268-82 | 4.5 |

| ГОСТ 7564-73 | 4.2 |

| ГОСТ 7565-81 | 3.3, 4.1 |

| ГОСТ 7566-81 | 2.2, 2.3, 3.2, 3.9, 5.1 |

| ГОСТ 9454-78 | 3.6, 4.4 |

| ГОСТ 14019-80 | 4.6 |

| ГОСТ 14192-77 | 2.2.1 |

| ГОСТ 15846-79 | 2.3.1 |

| ГОСТ 17745-72 | 4.1 |

| ГОСТ 19903-74 | 1.3, 2.1.21, 4.11, приложение |

| ГОСТ 21929-76 | 5.1 |

| ГОСТ 22536-87 | 4.1 |

| ГОСТ 22536.1-88 | 4.1 |

| ГОСТ 22536.2-87 | 4.1 |

| ГОСТ 22536.3-88 | 4.1 |

| ГОСТ 22536.4-88 | 4.1 |

| ГОСТ 22536.5-87 | 4.1 |

| ГОСТ 22536.6-88 | 4.1 |

| ГОСТ 22536.7-88 | 4.1 |

| ГОСТ 22536.8-87 | 4.1 |

| ГОСТ 22536.9-88 | 4.1 |

| ГОСТ 22536.10-88 | 4.1 |

| ГОСТ 22536.11-87 | 4.1 |

| ГОСТ 22536.13-88 | 4.1 |

| ГОСТ 22727-88 | 2.1.24, 4.9 |

| ГОСТ 26877-86 | 4.11 |

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)