ГОСТ 8269.0-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЩЕБЕНЬ И ГРАВИЙ

ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД

И ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА

ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

МЕТОДЫ ФИЗИКО-МЕХАНИЧЕСКИХИСПЫТАНИЙ

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН институтом ВНИПИстромсырьес участием институтов Союздорнии, НИИЖБ, АО «ЦНИИС», АО «НИИЭС» РоссийскойФедерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-техническойкомиссией по стандартизации, техническому нормированию и сертификации встроительстве (МНТКС) 10 декабря 1997 г.

За принятие проголосовали

| Наименование государства | Наименование органа государственного управления строительством |

| Азербайджанская Республика | Госстрой Азербайджанской Республики |

| Республика Армения | Министерство градостроительства Республики Армения |

| Республика Беларусь | Минстройархитектуры Республики Беларусь |

| Республика Казахстан | Агентство строительства и архитектурно-градостроительного контроля Министерства экономики и торговли Республики Казахстан |

| Кыргызская Республика | Минархстрой Кыргызской Республики |

| Республика Молдова | Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

| Российская Федерация | Госстрой России |

| Республика Таджикистан | Госстрой Республики Таджикистан |

| Украина | Госкомградостроительства Украины |

3 ВЗАМЕН ГОСТ3344-83, ГОСТ7392-85 в части методов физико-механических испытаний, ГОСТ8269-87

4 ВВЕДЕН в действие с 1 июля 1998 г. в качествегосударственного стандарта Российской Федерации постановлением Госстроя Россииот 6 января 1998 г. №18-1

ВВЕДЕНИЕ

При разработке настоящего стандарта использованымеждународные стандарты: ИСО 6274-82 «Бетон - Ситовой анализ заполнителей», ИСО6782-82 «Заполнители для бетона - Определение насыпной плотности», ИСО 6783-82«Заполнители крупнозернистые для бетона - Определение плотности частиц и поглощенияводы - Метод гидростатического взвешивания».

В подразделе 4.3 использованы положенияИСО 6274-82 в части требований к набору сит и методике испытания приопределении зернового состава; в подразделах 4.16, 4.18- ИСО 6783-82 в части требований к методике испытания при определении среднейплотности зерен щебня (гравия) и водопоглощения; в подразделе 4.17- ИСО 6782-82 в части требований к методике испытания при определении насыпнойплотности.

ГОСТ 8269.0-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЩЕБЕНЬ И ГРАВИЙ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД И ОТХОДОВПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

МЕТОДЫ ФИЗИКО-МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

MAUNTAINOUS ROCK ROAD-METAL AND GRAVEL, INDUSTRIALWASTE PRODUCTS FOR CONSTRUCTION WORKS METHODS OF PHYSICAL AND MECHANICAL TESTS

Дата введения 1998-07-01

Настоящий стандарт распространяется на щебень и гравий[(далее - щебень (гравий)] из плотных горных пород (в том числе попутнодобываемых вскрышных и вмещающих пород и некондиционных отходов горныхпредприятий) и отходов промышленного производства (в том числе из шлаков чернойи цветной металлургии и тепловых электростанций) со средней плотностью зерен от2,0 до 3,0 г/см3, применяемых в качестве заполнителей для тяжелогобетона, а также дорожных и других видов строительных работ, и устанавливаетпорядок выполнения физико-механических испытаний.

Область применения физико-механических испытанийприведена в приложении А.

Используемые в настоящем стандарте ссылки нанормативные документы приведены в приложении Б.

В настоящем стандарте применены следующие термины ссоответствующими определениями.

Проба -определенное количество материала, отобранное для испытаний от партии горной породы,щебня (гравия).

Точечная проба- проба материала, взятая единовременно из установленных нормативнымидокументами мест партии.

Объединенная проба - проба материала, состоящая из точечных проб и характеризующая партиюв целом.

Лабораторная проба - проба материала, приготовленная из объединенной пробы ипредназначенная для всех лабораторных испытаний, предусмотренных для данноговида, горной породы, щебня (гравия).

Аналитическая проба - проба материала, приготовленная из лабораторной пробыи предназначенная для нескольких видов испытаний. Из аналитической пробыотбирают отдельные навески в соответствии с методикой испытаний. Допускаетсяиспользование одной аналитической пробы для проведения нескольких видовиспытаний, если в процессе предшествующих испытаний другие свойства материалане подвергаются изменению.

4.1.1 Пробы взвешивают с погрешностью до 0,1 % массы,если в стандарте на щебень (гравий) не даны другие указания.

4.1.2 Пробы, образцы и навески в воздушно-сухомсостоянии (состоянии естественной влажности) высушивают до постоянной массы всушильном шкафу при температуре (105±5) °Сдо тех пор, пока разница между результатами двух последовательных взвешиванийбудет не более 0,1 % массы навески. Каждое последующее взвешивание проводятпосле высушивания в течение не менее 1 ч и охлаждения не менее 45 мин.

4.1.3 Образцы горной породы дляиспытаний изготавливают цилиндрической или кубической формы. Линейные размерыобразцов измеряют штангенциркулем с погрешностью до 0,1 мм.

Площадь каждого из оснований образца цилиндрическойформы вычисляют по среднеарифметическому значению двух взаимно перпендикулярныхдиаметров.

Для определения площади нижней и верхней гранейобразца кубической формы определяют среднеарифметические значения длины каждойпары параллельных ребер данной грани.

Высоту образца цилиндрической формы определяют каксреднеарифметическое значение результатов измерений четырех образующихцилиндра, расположенных в четвертях его окружности.

Высоту образца кубической формы определяют каксреднеарифметическое значение результатов измерений четырех вертикальных ребер.

Площадь поперечного сечения образца определяют каксреднеарифметическое значение площадей нижнего и верхнего оснований.

Объем образца определяют как произведение площадипоперечного сечения на высоту.

Грани образцов, к которым прикладывают нагрузкупресса, обрабатывают на шлифовальном станке (круге), при этом должна бытьобеспечена их параллельность. Правильность формы образцов проверяют стальнымугольником, измеряя линейкой или щупом образовавшийся просвет, величинакоторого не должна превышать 2 мм на 100 мм грани образца.

4.1.4 Результаты испытаний рассчитывают с точностью довторого знака после запятой, если не даны другие указания относительно точностивычисления.

4.1.5 В качестве норм точности результатов испытанийиспользуют ошибку повторяемости Rmax,характеризующую возможные расхождения между результатами испытаний одногоматериала одним методом в одной лаборатории.

Для вычисления ошибки повторяемости используют неменее 20 пар результатов испытаний в данной лаборатории за последнее время.

Среднеквадратическую (стандартную) ошибкуповторяемости Snопределяют поформуле

Sn = 0,886 , (1)

, (1)

где - среднийразмах по всем парам параллельных результатов испытаний.

- среднийразмах по всем парам параллельных результатов испытаний.

Средний размах  определяют по формуле

определяют по формуле

, (2)

, (2)

гдеRi -абсолютное значение разности между результатами параллельных испытаний i-той пары (размах);

n - общее число пар результатов испытаний (n ł 20).

Размах Rопределяют по формуле

Ri = X1i- X2i, (3)

гдеX1i и X2i -соответственно первый и второй результаты испытаний в i-й паре.

Правильность определения единичных результатовиспытаний оценивают по расхождению между двумя параллельными результатамииспытаний Rmaxпри доверительной вероятности 95 %, которое определяют по формуле

. (4)

. (4)

Значения Sn и Rmax длясоответствующего метода испытаний зависят от конкретной величины результатовиспытаний. При попадании результатов испытаний в смежные интервалы для данногометода испытаний Rmax принимают каксреднеарифметическое значение величин расхождений.

4.1.6 Для определения зерновогосостава отдельных фракций щебня (гравия) должны применяться сита с круглыми иликвадратными отверстиями на круглых или квадратных обечайках с диаметром илистороной не менее 300 мм. Стандартный набор сит для щебня (гравия) КСИ долженвключать сито с квадратными отверстиями размером 1,25 мм по

ГОСТ 6613

и сита с круглыми отверстиями диаметрами 2,5; 5(3); 7,5; 10; 12,5; 15; 17,5; 20; 22,5; 25; 30; 40; 50; 60; 70(80) мм.

Для определения размера зерен крупнее 70(80) ммследует применять проволочные кольца-калибры различного диаметра в зависимостиот ожидаемой крупности щебня (гравия): 90; 100; 110; 120 мм и более.

4.1.7 При определении показателейкачества смеси фракций испытывают отдельно каждую фракцию и определяютсредневзвешенное значение определяемого показателя в соответствии с содержаниемфракции в смеси по формуле

, (5)

, (5)

гдех1, х2, ..., хп - значенияопределяемого показателя;

а1, а2, ..., ап - содержание данной фракции, %.

4.1.8 Испытания на сжатиеобразцов горной породы или щебня (гравия) на дробимость в цилиндре должныпроводиться на гидравлических прессах по

ГОСТ 28840

.

Предельная нагрузка пресса Рmax должна быть такой, чтобы ожидаемое значениемаксимального усилия в процессе испытания укладывалось на шкале пресса от 0,3до 0,8 Рmax.

4.1.9 Температура помещения, в котором проводятиспытания, должна быть (20±5) °С. Перед началомиспытания горная порода, щебень (гравий) и вода должны иметь температуру,соответствующую температуре воздуха в помещении.

4.1.10 Воду для проведения испытаний применяют по ГОСТ23732, если в стандарте не даны указания по использованию дистиллированнойводы или других жидкостей.

4.1.11 При использовании в качестве реактивов опасных(едких, токсичных) веществ следует руководствоваться требованиями безопасности,изложенными в нормативных и технических документах на эти реактивы.

4.1.12 Для испытаний (измерений) допускаетсяиспользование аналогичного импортного оборудования.

Применяемые для испытаний средства измерений ииспытательное оборудование, в том числе импортного производства, должны бытьповерены, откалиброваны и аттестованы по ГОСТ 8.513, ГОСТ 8.326,ГОСТ 24555.

Нестандартные средства контроля должны пройтиметрологическую аттестацию в соответствии с требованиями ГОСТ 8.326.

4.2.1 Пробы отбирают с целью проведения приемочногоконтроля на предприятии (карьере)-изготовителе, входного контроля напредприятии-потребителе, а также для определения свойств горных пород иполучаемых из них щебня и гравия при геологической разведке.

4.2.2 Если в правилах приемки конкретного видапродукции не предусмотрен иной порядок отбора проб, то при приемочном контролена предприятии-изготовителе отбирают точечные пробы, из которых путемсмешивания получают одну объединенную пробу от сменной продукции каждойтехнологической линии.

4.2.3 Отбор точечных проб с технологических линий,транспортирующих продукцию на склад или непосредственно в транспортныесредства, осуществляют путем пресечения потока материала на ленточном конвейереили в местах перепада потока материала с помощью пробоотборника или вручную.

При ручном способе пробы отбирают на перепаде потокаматериала с помощью ручного пробоотборника или с ленты конвейера совком илисовковой лопатой при его остановке.

Места отбора проб выбирают для каждого предприятия взависимости от условий технологического процесса и соблюдения требованийтехники безопасности.

4.2.4 Точечные пробы отбираютчерез каждый час. Интервал отбора точечных проб при ручном отборе может бытьувеличен, если предприятие-изготовитель выпускает продукцию стабильногокачества.

Для установления допустимого интервала отбора пробежеквартально определяют коэффициент вариации показателей зернового состава исодержания пылевидных и глинистых частиц в течение смены. Для этого отбираютчерез каждые 15 мин в течение смены точечные пробы массой не менее указанной в 4.2.5.Определяют зерновой состав (полный остаток на контрольном сите с отверстиямидиаметром D и содержание зерен размеромменее d, равное разности между 100 % и полным остатком наконтрольном сите с отверстиями диаметром d), содержание пылевидных и глинистых частиц иопределяют среднеарифметическое значение показателя  и коэффициентавариации V каждого показателя поформулам:

и коэффициентавариации V каждого показателя поформулам:

, (6)

, (6)

, (7)

, (7)

гдеXi - результатиспытания точечной пробы;

-среднеарифметическое значение показателя;

-среднеарифметическое значение показателя;

п - числоиспытаний.

В зависимости от полученного значения коэффициентавариации устанавливают следующие интервалы отбора точечных проб в течениесмены:

2 ч - для коэффициента вариации св. 10 до 15 %;

3 ч - » » » до 10 %.

4.2.5Масса точечной пробы должна быть не менее:

2,5 кг - для щебня(гравия) с наибольшим номинальным размером зерен 10 мм и менее;

5,0 кг - для щебня (гравия) с наибольшим номинальнымразмером зерен 20 мм и более.

Примечания

1 Если при использовании для отбора пробмеханического пробоотборника масса точечной пробы окажется меньше указанногозначения, то необходимо увеличить число отбираемых проб.

2 При увеличении интервала отбора проб,указанного в 4.2.4,масса отбираемой точечной пробы должна быть увеличена:

при интервале 2 ч - в два раза;

при интервале 3 ч - в четыре раза.

При ручном отборе пробточечную пробу массой не более 10 кг отбирают частями с интервалом не более 1мин.

4.2.6 После отбора точечные пробыобъединяют, тщательно перемешивают и перед отправкой в лабораторию сокращаютметодом квартования. Для квартования пробы (после ее перемешивания) конусматериала разравнивают и делят взаимно перпендикулярными линиями, проходящимичерез центр, на четыре части. Две любые противоположные четверти берут в пробу.Последовательным квартованием сокращают пробу в два, четыре раза и т.д. дополучения такой массы пробы, которая была бы представительной для усредненногокачества всей партии, но не менее указанной в таблице 1.

4.2.7 Масса лабораторной пробы при приемочном контролена предприятии (карьере)-изготовителе должна быть не менее указанной в таблице 1.

Таблица 1

Указанную пробу используют для всех испытаний,предусмотренных при приемочном контроле.

4.2.8 При входном контроле точечные пробы щебня(гравия) отбирают от проверяемой партии при разгрузке железнодорожных вагонов,судов или автомобилей в соответствии с требованиями ГОСТ8267.

4.2.9 При арбитражной проверке качества щебня (гравия)на складах точечные пробы отбирают с помощью совка или совковой лопаты вместах, расположенных по всей поверхности склада, со дна выкопанных лунокглубиной 0,2-0,4 м. Лунки должны размещаться в шахматном порядке. Расстояниемежду лунками не должно превышать 10 м.

4.2.10 При проведении ведомственного контроля игосударственного надзора за качеством продукции на проверяемых технологическихлиниях отбирают в течение смены точечные пробы и получают объединенную пробу всоответствии с 4.2.4-4.2.6.

При неудовлетворительных результатах испытаний этойпробы отбирают таким же способом вторую объединенную пробу. Принеудовлетворительных результатах испытаний второй пробы партия бракуется.

При удовлетворительных результатах испытаний второйпробы отбирают и испытывают третью пробу, результаты испытаний которой являютсяокончательными. Оценку качества щебня (гравия) проводят по двум положительнымрезультатам, полученным последовательно.

4.2.11 При проведении периодических испытаний,предусмотренных приемочным контролем, а также при входном контроле и приопределении свойств горных пород и получаемых из них щебня и гравия пригеологической разведке масса лабораторной пробы должна обеспечивать проведениевсех предусмотренных стандартом испытаний, при этом масса лабораторной пробыдолжна быть не менее чем в два раза больше суммарной массы, необходимой дляпроведения испытаний.

4.2.12 Для каждого испытания из лабораторной пробыквартованием готовят аналитическую пробу. Из аналитической пробы отбираютнавески в соответствии с методикой испытаний.

4.2.13 На каждую лабораторную пробу, предназначаемуюдля периодических испытаний, в центральной лаборатории объединения или вспециализированной лаборатории, а также для контрольных испытаний у потребителясоставляют акт отбора проб, включающий наименование и обозначение материала,место и дату отбора пробы, наименование и обозначение предприятия-изготовителя,обозначение пробы и подпись ответственного за отбор пробы лица.

Отобранные пробы упаковывают таким образом, чтобымасса и свойства материалов не изменялись до проведения испытаний.

Каждую пробу снабжают двумя этикетками с обозначениемпробы. Одну этикетку помещают внутрь упаковки, другую - на видном местеупаковки.

При транспортировании должна быть обеспеченасохранность упаковки от механического повреждения и намокания.

4.3.1 Зерновой состав щебня (гравия) определяют путемрассева пробы на стандартном наборе сит.

4.3.2 Средства контроля и вспомогательное оборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита и проволочные круглые калибры с отверстиями,соответствующими номинальным размерам зерен данной фракции: 1,25Д; Д,0,5(Д+d), d, а также 2,5 и 1,25 мм.

(Поправка, 2002 г.)

4.3.3 Порядок подготовки и проведения испытания

Для испытания используют лабораторную пробу без еесокращения по таблице 1, высушенную до постоянной массы.

Пробу просеивают ручным или механическим способомчерез сита с отверстиями указанных выше размеров, собранные последовательно вколонку, начиная снизу с сита с отверстиями наименьшего размера, при этомтолщина слоя щебня (гравия) на каждом из сит не должна превышать наибольшегоразмера зерен щебня (гравия).

Продолжительность просеивания должна быть такой, чтобыпри контрольном интенсивном ручном встряхивании каждого сита в течение 1 минчерез него проходило не более 0,1 % общей массы просеиваемой пробы. Примеханическом просеивании его продолжительность для применяемого прибораустанавливают в соответствии с указанным выше условием.

При ручном просеивании допускается определятьокончание просеивания следующим способом: каждое сито интенсивно трясут надлистом бумаги. Просеивание считают законченным, если при этом не наблюдаетсяпадение зерен щебня (гравия).

4.3.4 Обработка результатов испытания

По результатам просеивания определяют частный остатокна каждом сите аi, %,по формуле

, (8)

, (8)

гдетi - масса остатка наданном сите, г;

т - массапробы, г.

Определяют полные остатки на каждом сите в процентахмассы пробы, равные сумме частных остатков на данном сите и всех ситах сбольшими размерами отверстий.

Примечание - После рассева пробу вновь объединяют ииспользуют для приготовления аналитических проб для проведения остальных испытаний.

Рассев несортированного щебня (гравия), а такжепесчано-гравийной смеси производят с применением полного набора стандартных ситв соответствии с 4.1.6 в порядке, установленном в 4.3.3.

При испытании гравия, загрязненного глиной, рассевпроизводят после предварительной промывки с определением содержания пылевидныхи глинистых частиц по 4.5. Содержание пылевидных и глинистых частицвключают при расчете результатов рассева в массу частиц, проходящих через ситос размером отверстий 1,25 мм.

Содержание дробленых зерен в щебне из гравия оцениваютколичеством зерен, поверхность которых околота более чем наполовину.

4.4.1 Средства контроля

Весы настольные циферблатные по ГОСТ 29329.

Лупа минералогическая по ГОСТ 25706.

4.4.2 Порядок подготовки и проведения испытания

Из лабораторной пробы от каждой фракции испытываемогощебня берут аналитические пробы массой не менее:

0,25 кг - для щебня размером фракции от 5(3) до 10 мм;

1,0 кг - то же св.10 до 20 мм;

5,0 кг - » св.20 до 40 мм;

10,0 кг - » св.40 мм.

Пробу в воздушно-сухом состоянии просеивают через ситас отверстиями размерами, равными D и d, ивзвешивают остаток на сите с отверстиями, равными d.

Визуальным осмотром (применяя в необходимых случаяхлупу) определяют дробленые зерна, поверхность которых околота более чемнаполовину.

4.4.3 Обработка результатов испытания

Дробленые зерна взвешивают и определяют их содержание Щ,%, с точностью до 1 % по формуле

, (9)

, (9)

гдеm1 -масса дробленых зерен, г;

т - массаостатка на сите с отверстиями, равными d, г.

4.5.1 Метод отмучивания

Содержание пылевидных и глинистых частиц в щебне(гравии) определяют по изменению массы пробы после отмучивания пылевидных иглинистых частиц (размер частиц менее 0,05 мм).

4.5.1.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

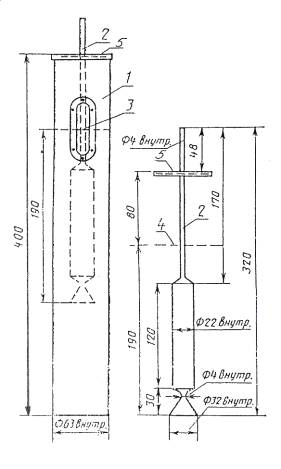

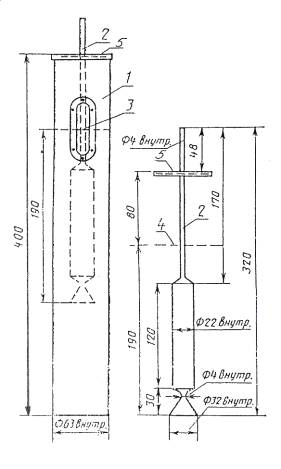

Сосуд для отмучивания (рисунок 1) или цилиндрическоеведро высотой не менее 300 мм с сифоном.

Рисунок 1 - Сосуд для отмучивания

4.5.1.2 Порядокподготовки и проведения испытания

Берут аналитическую пробу щебня (гравия) массой неменее 5 кг, высушенную до постоянной массы. При этом для испытания щебня(гравия) фракции от 5(3) до 10 мм используют целиком пробу, применяемую приопределении зернового состава.

Пробу щебня (гравия) помещают в сосуд для отмучиванияили ведро, заливают водой несколько выше уровня щебня и оставляют в такомсостоянии до полного размокания глинистой пленки (определяется визуально) назернах щебня (гравия) или комков глины, если они имеются в пробе.

После этого в сосуд или ведро со щебнем (гравием)доливают воду в таком количестве, чтобы высота слоя воды над щебнем была 200мм; содержимое сосуда перемешивают деревянной мешалкой и оставляют в покое на 2мин. Через 2 мин сливают полученную суспензию. При сливе суспензии необходимооставлять слой ее над щебнем (гравием) высотой не менее 30 мм.

Затем щебень (гравий) вновь заливают водой доуказанного выше уровня. Промывку щебня (гравия) в указанной последовательностиповторяют до тех пор, пока вода после промывки не будет оставаться прозрачной.

Воду в сосуд для отмучивания щебня (гравия) наливаютдо верхнего сливного отверстия. Суспензию сливают через два нижних отверстия.

Из ведра суспензию сливают с помощью сифона, конецкоторого должен быть на расстоянии не менее 30 мм от поверхности щебня(гравия).

После окончания отмучивания промытую пробу высушиваютдо постоянной массы.

4.5.1.3 Обработка результатов испытания

Содержание в щебне (гравии) пылевидных и глинистыхчастиц П, % по массе, определяют с точностью до 0,1 % по формуле

, (10)

, (10)

гдет - первоначальная масса пробы, г;

m1 -масса пробы после отмучивания, г.

4.5.2 Пипеточный метод

Содержание пылевидных и глинистых частиц определяютпутем выпаривания отобранной пипеткой пробы суспензии, полученной при промывкещебня (гравия), и взвешивания остатка.

4.5.2.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Сосуд цилиндрический с двумя метками (поясами) навнутренней стенке, соответствующими объему 5 и 10 л.

Сосуд цилиндрический без меток.

Шкаф сушильный.

Сита с отверстиями размером 3 или 5 и 0,315 мм.

Цилиндры металлические вместимостью до 1000 мл сосмотровым окном (рисунок 2) - 2 шт.

Пипетка мерная металлическая вместимостью 50 мл(рисунок 2).

Чашка или стакан для выпаривания по ГОСТ 9147.

Пикнометр по ГОСТ 22524.

1 - цилиндр; 2 -пипетка; 3 - метка на цилиндре (1000 мл), 4 - уровень суспензии вцилиндре; 5 - опорная крышка пипетки

Рисунок2 - Металлический цилиндр имерная пипетка

Поправка

ИУС 1-2004

.

4.5.2.2Порядок подготовки и проведения испытания

Аналитическую пробу щебня (гравия) массой не менее 5кг, высушенную до постоянной массы, взвешивают, помещают в сосуд без меток изаливают 4,5 л воды, оставляя около 500 мл воды для последующего ополаскиванияведра.

Залитый водой щебень (гравий) выдерживают в воде 10 -15 мин, перемешивая несколько раз деревянной мешалкой, после чего тщательноотмывают его в той же воде от приставших к зернам глинистых частиц. Затемсодержимое сосуда осторожно выливают на два сита: верхнее - с отверстиямидиаметром 3 или 5 мм, нижнее - с сеткой № 0315, поставленные на второе ведро сметками. Суспензии в сосуде с метками дают отстояться и осторожно сливаютосветленную воду в первый сосуд. Слитой водой вторично промывают щебень(гравий) на ситах над сосудом с метками, после чего первое ведро ополаскиваютоставленной водой и эту воду сливают также во второй сосуд. При этом используюттакое количество оставленной воды, чтобы уровень суспензии во втором сосуде непревышал метки 5 л.

Если объем суспензии меньше 5 л, то в нее добавляютводу, доводя объем точно до 5 л (до отметки).

После этого суспензию тщательно перемешивают в сосудеи немедленно наполняют ею два металлических цилиндра вместимостью до 1000 мл.Уровень суспензии в каждом цилиндре должен соответствовать метке на смотровомокне.

Суспензию в каждом цилиндре перемешивают стекляннойили металлической палочкой и несколько раз опрокидывают их, закрывая крышкой,для лучшего перемешивания.

После перемешивания оставляют цилиндр в покое на 1,5мин. За 5 - 10 с до окончания этого срока в цилиндр опускают мерную пипеткутак, чтобы опорная крышка пипетки опиралась на верхний обод цилиндра, при этомниз воронки пипетки будет находиться на уровне отбора суспензии - 190 мм отповерхности. По истечении 5 - 10 с открывают трубку пипетки и после еезаполнения закрывают трубку пальцем, извлекают пипетку из цилиндра и, открывтрубку, выливают содержимое пипетки в предварительно взвешенные чашку илистакан. Наполнение пипетки контролируют по изменению уровня суспензии всмотровом окне.

Суспензию в чашке (стакане) выпаривают в сушильномшкафу при температуре (105±5) °С. Чашку (стакан) состатком порошка взвешивают с погрешностью до 0,1 г. Аналогично отбирают иобрабатывают пробу из второго цилиндра.

4.5.2.3 Обработка результатов испытания

Содержание пылевидных и глинистых частиц П, %по массе, вычисляют с точностью до 0,1 % по формуле

, (11)

, (11)

гдет - масса аналитической пробы щебня (гравия), г;

m1 -масса чашки или стакана для выпаривания суспензии, г;

т2 -масса чашки или стакана с остатком порошка после выпаривания суспензии, г.

Примечания

1 В случае испытания сильно загрязненногопылевидными и глинистыми частицами щебня (гравия) объем воды для промывки берутравным 10 л. Соответственно увеличивают до 10 л объем суспензии в ведре сметками. При этом определяют по формуле

, (12)

, (12)

2 Вместо металлических цилиндров со смотровымокном и специальной пипетки допускается применять стеклянные мерные цилиндрывместимостью 1 л по ГОСТ 1770 и стеклянную пипетку вместимостью 50 мл по ГОСТ29227 или ГОСТ 29228, которую опускают в цилиндр на глубину 190 мм.

3 Допускается массу остатка порошка послевыпаривания суспензии т2 ‑ m1определять поплотности суспензии по формуле

, (13)

, (13)

где т3 - масса пикнометра с суспензией, г;

т4 - масса пикнометра с водой, г;

r- плотность суспензии, г/см3 (принимается равной 2,65 г/см3).

Результаты определения массыостатка порошка после выпаривания суспензии вносят в формулу (11) или(12).

4.5.3 Метод мокрого просеивания

Содержание пылевидных и глинистых частиц в щебне(гравии) определяют процеживанием через сито суспензии, полученной при промывкещебня (гравия), и вычислением разности в массе пробы до и после испытания.

4.5.3.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Сосуд для получения суспензии или цилиндрическое ведровысотой не менее 300 мм с сифоном.

Противень.

Шкаф сушильный.

Сита с сетками № 1,25 и 0,05 по ГОСТ6613.

4.5.3.2 Порядок подготовки и проведения испытания

Подготовку к испытанию проводят по 4.5.1.2.

Высушенную до постоянной массы пробу щебня (гравия)помещают в сосуд и заливают водой так, чтобы она покрывала пробу. Содержимоесосуда интенсивно перемешивают для того, чтобы пылевидные и глинистые частицыобразовали суспензию.

Полученную суспензию осторожно сливают с помощьюсифона на набор сит. Щебень (гравий), оставшийся в сосуде, промывают водой иобразовавшуюся суспензию также сливают на набор сит. Процесс повторяют до техпор, пока вода не станет прозрачной. После этого щебень (гравий), находящийся всосуде для промывки, соединяют с частицами, оставшимися на обоих ситах, ивысушивают на противне в сушильном шкафу до постоянной массы.

4.5.3.3 Обработка результатов испытания

Содержание в щебне (гравии) пылевидных и глинистыхчастиц П, % по массе, определяют с точностью до 0,1 % по формуле

, (14)

, (14)

гдет - масса пробы до промывки, г;

m1 -масса пробы после промывки, г.

4.5.4 Ускоренный фотоэлектрический метод

Метод основан на сравнении степени прозрачности чистойводы и суспензии, полученной при промывке щебня (гравия).

4.5.4.1 Средства контроля и вспомогательноеоборудование

Прибор фотоэлектрический типа КЗМ (КЗМ-4нм, КЗМ-7) сотносительной погрешностью измерения не более 10 % (изготавливается опытнымзаводом института «Гипрожелдорстрой»).

Весы настольные циферблатные по ГОСТ 29329 илабораторные по ГОСТ 24104.

Сосуд без меток.

Шкаф сушильный.

Чашка или стакан по ГОСТ 9147.

Секундомер.

4.5.4.2 Порядок подготовки и проведения испытания

До проведения измерений прибор типа КЗМ должен бытьоткалиброван по воде, используемой для испытания, в соответствии с инструкциейпо его эксплуатации.

Суспензию приготавливают по 4.5.2.2 или по следующейускоренной методике. От аналитической пробы щебня (гравия) массой не менее 5кг, высушенной до постоянной массы, после ее усреднения отбирают две навескимассой по 1 кг каждая. Навеску помещают в сосуд и заливают 5 л водытемпературой (20±5)°С.Залитый водой щебень (гравий) непрерывно перемешивают деревянной мешалкой втечение 2 мин или оставляют для размокания пылевидных и глинистых частиц на 40мин.

По истечении 40 мин крупные фракции щебня (гравия)извлекают с помощью совка с отверстиями, входящего в комплект КЗМ, дополнительнопромывая материал в верхних слоях суспензии.

Полученную суспензию перемешивают в течение 1 мин ичерез 30 с после окончания перемешивания отбирают пробу суспензии пипеткой,входящей в комплект КЗМ. Для этого трубку пипетки закрывают пальцем, погружаютпипетку до верхней поверхности ее крышки (глубина погружения 60 мм) в суспензиюи открывают трубку пипетки. Через 5 - 6 с снова закрывают пальцем трубкупипетки и выливают содержимое пипетки в измерительную кювету прибора.Фотоэлектрическое измерение проводят согласно инструкции по эксплуатацииприбора КЗМ.

Отбор пробы суспензии и фотоэлектрическое измерениеповторяют еще раз, перемешивая суспензию в течение 10 с перед отбором пробы.

4.5.4.3 Обработка результатов испытания

Содержание пылевидных и глинистых частиц в щебне(гравии) П, % по массе, определяют по формуле

П = КПср, (15)

гдеК - переводной коэффициент, определяемый по 4.5.4.4;

Пср - среднеарифметическое значениефотоэлектрических измерений для двухпроб.

4.5.4.4 Определение переводного коэффициента К

Значение переводного коэффициента устанавливаютэкспериментально для щебня (гравия) каждого предприятия (карьера)-изготовителяи проверяют при изменении свойств горной породы, но не реже одного раза в год.

Для установления значения переводного коэффициента Киспытывают две пробы щебня (гравия). Суспензию, полученную промывкой каждойпробы щебня (гравия), испытывают на приборе КЗМ, проведя 10 измерений по 4.5.4.2.После каждого измерения суспензию из кюветы прибора КЗМ сливают в лоток,входящий в комплект прибора КЗМ. Содержание пылевидных и глинистых частицопределяют выпариванием в лотке суспензии, полученной после десятифотоэлектрических измерений.

Значение переводного коэффициента Кi для каждой испытываемой пробы щебня (гравия)определяют по формуле

, (16)

, (16)

гдеm1 - масса лотка для выпаривания суспензии, г;

т2 -масса лотка с осадком после выпаривания суспензии, г;

V - вместимостьпипетки, указанная в паспорте прибора КЗМ, мл;

П -среднеарифметическое значение десяти фотоэлектрических измерений содержанияпылевидных и глинистых частиц.

Если для двух параллельных проб щебня (гравия)отношение значения большего переводного коэффициента к меньшему  , то значение переводного коэффициента определяют по формуле

, то значение переводного коэффициента определяют по формуле

, (17)

, (17)

где - сумма последних (десятых) показаний прибора КЗМ по каждойиз двух испытываемых проб щебня (гравия),

- сумма последних (десятых) показаний прибора КЗМ по каждойиз двух испытываемых проб щебня (гравия),  ;

;

- сумма первых показаний прибора КЗМ покаждой из двух испытываемых проб щебня (гравия),

- сумма первых показаний прибора КЗМ покаждой из двух испытываемых проб щебня (гравия),  ;

;

К1, К2 - переводные коэффициенты для первой и второй проб,определенные по формуле (16).

Если отношение  более 1,2 для двухпроб щебня (гравия), определение содержания пылевидных и глинистых частицфотоэлектрическим методом не допускается.

более 1,2 для двухпроб щебня (гравия), определение содержания пылевидных и глинистых частицфотоэлектрическим методом не допускается.

Если отношение  находится в пределахот 1,10 до 1,15, то проводят испытание третьей пробы.

находится в пределахот 1,10 до 1,15, то проводят испытание третьей пробы.

Если отношение  находится в пределахсв. 1,15 до 1,20, то проводят испытание четвертой пробы. Значение переводногокоэффициента К для каждой испытываемой пробы определяют по формуле

находится в пределахсв. 1,15 до 1,20, то проводят испытание четвертой пробы. Значение переводногокоэффициента К для каждой испытываемой пробы определяют по формуле

, (18)

, (18)

4.5.5 Определение содержания глинистых частиц в щебне(гравии) по расходу красителя (факультативный метод)

Метод основан на определении расхода красителя,адсорбирующегося на поверхности глинистых частиц в суспензии, полученной отпромывки щебня (гравия). Расход красителя является косвенным показателемсодержания глинистых частиц.

4.5.5.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Сосуд для отмучивания по 4.5.1.1 (рисунок 1).

Цилиндры стеклянные вместимостью 100 мл по ГОСТ23932.

Мешалка для перемешивания растворов марки 022 СЗ(изготовитель - Усманский завод).

Секундомер.

Стеклянные палочки диаметром 8 мм, длиной 250 - 300мм.

Фильтры бумажные средней зернистости по ГОСТ 12026.

Вода дистиллированная по ГОСТ 6709.

Краситель фиолетовый (основной) по ГОСТ 22698.

4.5.5.2 Порядок подготовки к испытанию

До проведения испытания приготавливают 1 %-ный растворфиолетового красителя. Для этого порошок красителя массой 5 г вводят в 0,5 лдистиллированной воды в одну из стеклянных емкостей механической мешалки.Емкость закрывают резиновой пробкой и вставляют в зажимное устройство. Зажимныевинты закручивают до упора, чтобы при вращении мешалки емкость не выпала и небыло утечки жидкости. Раствор перемешивают 15 мин, что обеспечивает полноерастворение порошка красителя в воде. Полученный раствор переливают в емкостьиз темного стекла с плотно притертой пробкой. Хранят раствор в темном месте,срок хранения не более 1 месяца.

Суспензию от промывки щебня (гравия), приготовленнуюпо 4.5.2.2и 4.5.2.3,тщательно перемешивают в ведре и немедленно наполняют ею две мерные колбывместимостью 0,5 л каждая. Суспензию, не допуская потерь, переливают встеклянную емкость механической мешалки.

4.5.5.3 Порядок проведения испытания

Мерной пипеткой отбирают 1, 2 и 3 мл растворафиолетового красителя в зависимости от загрязненности щебня (гравия): присодержании пылевидных и глинистых частиц до 1 % - пипеткой вместимостью 1 мл,св. 1 до 3 % - 2 мл, св. 3 % - 3 мл. Раствор вводят в одну емкость ссуспензией, а затем содержимое емкости перемешивают с помощью мешалки. Времяперемешивания суспензии с раствором красителя в мешалке: при содержаниипылевидных и глинистых частиц до 1 % - 5 мин, св. 1 до 3 % - 10 мин, св. 3 % -15 мин.

По истечении указанного срока перемешивания емкостивынимают из мешалки, снимают пробку и устанавливают на столе. С помощьюстеклянной палочки отбирают 5 контрольных капель - проб суспензии и наносят нафильтровальную бумагу. От каждой капли на фильтровальной бумаге образуетсяпятно, вид которого зависит от того, поглощается ли вводимый в суспензиюкраситель полностью глинистыми частицами или, при их насыщении, остается всвободном состоянии. До наступления полного насыщения глинистые частицы, окрашиваясьв фиолетовый цвет, образуют темное пятно с четким контуром: при насыщенииглинистых частиц красителем вокруг пятна образуется фиолетовый ореол изсвободного красителя. Если пятно имеет четкий контур, в емкость с опробованнойсуспензией вводят следующую дозу раствора красителя, соответствующую по объемупервой, и перемешивают. Введение доз раствора красителя в суспензию,перемешивание в мешалке и отбор проб-капель производят до того момента, когдавокруг контрольных пятен на фильтровальной бумаге проявится контур - ореолфиолетового оттенка.

При опробовании суспензии из второй емкостипервоначальный расход красителя рекомендуется назначать в пределах 0,5 отполученного общего расхода красителя по первой пробе, но не более 10 мл а далеевводить минимальные дозы, зависящие от загрязненности щебня (гравия), допоявления контура фиолетового цвета вокруг контрольного пятна.

4.5.5.4 Обработка результатов испытания

Количество 1 %-ного раствора красителя Кp,необходимое для полного покрытия молекулами красителя глинистых частиц(предельной адсорбции), в пересчете на 1000 г щебня (гравия) определяют поформуле

, (19)

, (19)

гдеKp - предельныйрасход красителя, мл/кг;

Vк1, Vк2 - расход раствора красителя соответственно для первойи второй стеклянных емкостей мешалки, мл;

m - масса навески щебня (гравия), т = 5 кг;

а -соотношение между полным объемом суспензии (10 л) и объемом, необходимым дляиспытания (0,5 л), а = 20.

Щебень (гравий) по содержанию глинистых частицсчитается пригодным для строительных работ без проведения дополнительныхисследований, если расход раствора красителей не превышает значений,приведенных в таблице 2.

Таблица 2

| Щебень | Расход красителя, мл/кг |

| Из изверженных и метаморфических горных пород | 180 |

| Из осадочных горных пород марок: |

|

| от 600 до 1200 | 360 |

| от 200 до 400 | 540 |

| Из гравия и гравий марок: |

|

| от Др 8 до Др 16 | 180 |

| Др 24 | 360 |

Содержание глины в комках в щебне (гравии) определяютпутем отбора из проб каждой фракции частиц, отличающихся пластичностью.

4.6.1 Средства контроля и вспомогательное оборудование

Весы настольные циферблатные по ГОСТ 29329 илабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита с круглыми отверстиями диаметром 5 (3), 10, 20,40 и 80 (70) мм.

Лупа.

4.6.2 Порядок подготовки и проведения испытания

Аналитические пробы щебня (гравия) готовят путемрассева лабораторной пробы на ситах стандартного набора или берут из остатковна ситах, полученных рассевом пробы при определении зернового состава. Массупроб принимают по 4.4.2.

Каждую аналитическую пробу щебня (гравия), высушеннуюдо постоянной массы, насыпают тонким слоем на металлический лист и увлажняют спомощью пипетки. Из пробы выделяют комки глины, отличающиеся пластичностью отзерен щебня (гравия), применяя в необходимых случаях лупу.

Выделенные комки глины высушивают до постоянной массыи взвешивают.

4.6.3 Обработка результатов испытания

Содержание комков глины в каждой пробе щебня (гравия) Пгл,%, определяют по формуле

, (20)

, (20)

гдеm - масса аналитической пробы щебня (гравия), кг;

m1 -масса глины в комках, высушенной до постоянной массы, кг.

Содержание комков глины в смеси фракций вычисляют всоответствии с 4.1.7.

4.7.1 Метод визуальной разборки

Содержание в щебне (гравии) зерен пластинчатой(лещадной) и игловатой форм оценивают количеством зерен, толщина которых менеедлины в три раза и более.

4.7.1.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шаблон передвижной (рисунок 3) или штангенциркуль по ГОСТ 166.

Сита из стандартного набора по 4.1.6.

Рисунок 3 - Передвижной шаблон

4.7.1.2 Порядок подготовки ипроведения испытания

Из лабораторной пробы от каждой фракции испытываемогощебня (гравия) берут аналитические пробы массой по 4.4.2.

Содержание зерен пластинчатой (лещадной) или игловатойформы определяют отдельно для каждой фракции щебня (гравия).

При наличии в испытываемом щебне (гравии) какой-либофракции в количестве менее 5 % по массе содержание зерен пластинчатой(лещадной) и игловатой форм в этой фракции не определяют.

Аналитическую пробу взвешивают и из нее выбираютзерна, толщина которых меньше длины в три раза и более.

Соотношение размеров зерен определяют при помощипередвижного шаблона или штангенциркуля. При использовании шаблона измеряемоезерно вкладывают наибольшим размером между губками, положение шаблона фиксируютстопорным винтом и измеряют размер зерна, затем зерно пропускают наименьшимразмером между губками шаблона, установленными на расстоянии в три разаменьшем. Если зерно пройдет между губками, то его относят к зернам пластинчатойили игловатой формы. Зерна пластинчатой и игловатой форм взвешивают.

4.7.1.3 Обработка результатов испытания

Содержание в каждой фракции щебня (гравия) зеренпластинчатой (лещадной) и игловатой форм Ппл, %,определяют по формуле

, (21)

, (21)

гдет - масса аналитической пробы, г;

т1 -масса зерен пластинчатой (лещадной) и игловатой форм, г.

Содержание зерен пластинчатой (лещадной) и игловатойформ в смеси фракций определяют в соответствии с 4.1.7.

4.7.2 Определение на щелевидных ситах

Метод основан на просеивании щебня (гравия) черезщелевидные сита.

4.7.2.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Набор щелевидных сит, изготовленных из листовогопроката по ГОСТ19904, в соответствии с таблицей 3 на круглых или квадратныхобечайках с диаметром или стороной не менее 300 мм.

4.7.2.2 Порядок подготовки и проведения испытания

От каждой фракции испытываемого щебня (гравия) берутаналитическую пробу массой по 4.4.2.

Пробу каждой фракции просеивают через щелевидные ситас отверстиями согласно таблице 3.

Таблица 3

В миллиметрах

Зерна, прошедшие через щелевидное сито, относят кпластинчатым и игловатым.

4.7.2.3 Обработка результатов испытания

Содержание в каждой фракции щебня (гравия)пластинчатых и игловатых зерен Ппл, %, определяют поформуле (21).

Содержание зерен пластинчатой (лещадной) и игловатойформ в смеси фракций определяют в соответствии с 4.1.7.

Дробимость щебня (гравия) определяют по степениразрушения зерен при сжатии (раздавливании) в цилиндре.

4.8.1 Средства контроля и вспомогательное оборудование

Пресс гидравлический с максимальным усилием до 500 кНпо ГОСТ28840.

Цилиндры стальные с внутренними диаметрами 75 и 150 мми высотой соответственно 75 и 150 мм со съемным дном и плунжером (рисунок 4).

Дробилка щековая лабораторная марки ДЛЩ 60´100.

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Сита из стандартного набора по 4.1.6.

Сито с сеткой № 2,25 по ГОСТ6613.

Шкаф сушильный.

Сосуд для насыщения щебня (гравия) водой.

Цилиндр

Съемное дно

Плунжер

В миллиметрах

| D | d | d1 | H | H1 |

| 87 | 75 | 73 | 75 | 70 |

| 170 | 150 | 148 | 150 | 120 |

Рисунок 4 - Цилиндры стальные

4.8.2 Порядок подготовки к испытанию

При испытании щебня (гравия), состоящего из смеси двухили более смежных фракций, исходный материал рассеивают на стандартные фракциии каждую фракцию испытывают отдельно. Щебень (гравий) фракции от 5 до 10, св.10 до 20 или св. 20 до 40 мм просеивают через два сита с отверстиями,соответствующими наибольшей (D) и наименьшей(d) крупности испытываемой фракции. От остатков на ситес отверстиями размером, равным d, отбирают две аналитические пробы массой не менее 0,5кг каждая при испытании в цилиндре диаметром 75 мм и не менее 4 кг - прииспытании в цилиндре диаметром 150 мм. Щебень (гравий) крупнее 40 ммпредварительно дробят и испытывают фракции св. 10 до 20 мм или св. 20 до 40 мм.

При одинаковом петрографическом составе щебня (гравия)фракции св. 20 до 40 мм и св. 40 до 70 мм прочность последней допускаетсяхарактеризовать результатами испытаний фракции св. 20 до 40 мм. Щебень (гравий)допускается испытывать как в сухом, так и в насыщенном водой состоянии.

Аналитические пробы для испытания в сухом состояниивысушивают до постоянной массы, а для испытания в насыщенном водой состояниипогружают в воду на 2 ч.

После насыщения водой с поверхности зерен щебня(гравия) удаляют влагу мягкой влажной тканью.

4.8.3 Порядок проведения испытания

При определении марки щебня (гравия) применяют цилиндрдиаметром 150 мм. Для приемочного контроля качества щебня (гравия) фракции от 5до 1.0 мм и св. 10 до 20 мм допускается применять цилиндр диаметром 75 мм.

Пробу щебня (гравия) насыпают в цилиндр с высоты 50 ммтак, чтобы после разравнивания верхний уровень материала примерно на 15 мм недоходил до верхнего края цилиндра. Затем в цилиндр вставляют плунжер так, чтобыплита плунжера была на уровне верхнего края цилиндра. Если верх плиты наплунжере не совпадает с краем цилиндра, то удаляют или добавляют несколькозерен щебня (гравия). После этого цилиндр помещают на нижнюю плиту пресса.

Увеличивая силу нажатия пресса на 1 - 2 кН (100 - 200кгс) в секунду, доводят ее при испытании щебня (гравия) в цилиндре диаметром 75мм до 50 кН (5000 кгс), при испытании в цилиндре диаметром 150 мм - до 200 кН(20000 кгс).

После сжатия испытываемую пробу высыпают из цилиндра ивзвешивают. Затем ее просеивают в зависимости от размера испытываемой фракциичерез сито с отверстиями размером:

1,25 мм - для щебня (гравия) размером фракции от 5 до10 мм;

2,5 мм - то же св.10 до 20 мм;

5,0 мм - » св.20 до 40 мм.

Остаток щебня (гравия) на сите после просеиваниявзвешивают. При испытании щебня (гравия) в насыщенном водой состоянии навескуна сите тщательно промывают водой и удаляют поверхностную влагу с зерен щебня(гравия) мягкой влажной тканью.

4.8.4 Обработка результатов испытания

Дробимость Др, %, определяют с точностью до 1 % поформуле

, (22)

, (22)

гдет - масса аналитической пробы щебня (гравия), г;

m1 -масса остатка на контрольном сите после просеивания раздробленной в цилиндрепробы щебня (гравия), г.

За результат принимают среднеарифметическое значениедвух параллельных испытаний.

При испытании щебня (гравия), состоящего из смесифракций, дробимость определяют в соответствии с 4.1.7.

4.9.1 Определение содержания зеренслабых пород

Содержание в щебне (гравии) зерен слабых породопределяют путем их выделения по характерным признакам.

4.9.1.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита из стандартного набора по 4.1.6.

Индикатор прочности камня механический типа Т-3(рисунок 5).

Лупа минералогическая по ГОСТ 25706.

Игла стальная по ГОСТ 8030 и игла алюминиевая изпроволоки по ГОСТ 14838.

Молоток столярный типа МСТ-3 по ГОСТ 11042.

1 - манометр; 2 - гидравлическая мессдоза; 3 - верхнийзуб; 4 - нижний зуб; 5 - диск винтового механизма; 6 - щелевой упор; 7 - корпусприбора

Рисунок 5 - Механический индикаторпрочности камня (Т-3)

4.9.1.2 Порядок подготовки киспытанию

От каждой фракции щебня (гравия) берут аналитическуюпробу массой по 4.4.2.

Пробу высушивают до постоянной массы.

Содержание в щебне (гравии) зерен слабых породопределяют отдельно для каждой фракции щебня (гравия).

При наличии в испытываемом щебне (гравии) какой-либофракции в количестве, меньшем 5 % по массе, содержание зерен слабых пород вэтой фракции не определяют.

4.9.1.3 Порядок проведения испытания

Проводят разборку пробы каждой фракции щебня (гравия),выделяя зерна слабых пород с пределом прочности при сжатии в насыщенном водойсостоянии менее 20 МПа (200 кгс/см2).

При выделении зерен слабых пород руководствуютсяследующими отличительными признаками: зерна слабых пород легко разламываютсяруками и разрушаются легкими ударами молотка. При царапании иглой поповерхности зерна остается след (на поверхности зерен изверженных иметаморфических пород оставляет след стальная игла, на поверхности зереносадочных карбонатных пород - алюминиевая).

Кроме того, слабые зерна карбонатных пород обычноимеют скатанную форму.

В целях уточнения содержания зерен слабых пород вщебне допускается использование механического индикатора прочности камня типаТ-3.

В зависимости от размера испытываемой фракции щебня(гравия) на приборе устанавливают сменный щелевой упор с шириной щели 2,9 ммдля зерен фракции св. 10 до 20 мм, 4,2 мм - для более крупных зерен. При этомрасстояние между краем ребер щелевого упора и осью, проходящей через остриезубьев прибора, должно быть равно ширине щели.

Каждое выделенное при разборке пробы щебнясомнительное по прочности зерно вставляют клиновидным концом между зубьямиприбора до щелевого упора. После этого вращением диска винтового механизмаприбора сжимают зубья и «откусывают» кусочек камня. По контрольной стрелкеманометра определяют предел прочности камня. Шкала манометра градуирована дляслучая применения упора со щелью шириной 4,2 мм; при применении упора со щелью2,9 мм показания манометра удваивают.

Для перехода от показаний прибора к пределу прочностипри сжатии предварительно устанавливают переходной коэффициент по даннымиспытания зерен щебня механическим индикатором Т-3 и определяют прочность образцовпороды правильной формы сжатием на прессе.

4.9.1.4 Обработка результатов испытания

Выделенные из пробы зерна слабых пород взвешивают иопределяют их содержание Хсл, %, по формуле

, (23)

, (23)

гдеm - масса аналитической пробы, г;

m1 -масса зерен слабых пород, г.

При испытании щебня (гравия), состоящего из смесифракций, содержание зерен слабых пород определяют в соответствии с 4.1.7.

Истираемость (износ) щебня (гравия) определяют попотере массы зерен при испытании пробы в полочном барабане с шарами.

4.10.1 Средства контроля и вспомогательноеоборудование

Барабан полочный диаметром 700, длиной 500 мм,снабженный на внутренней поверхности полкой шириной 100 мм (рисунок 6).

Шары стальные или чугунные диаметром 48 мм, массой(405±10)г каждый - 12 шт.

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита из стандартного набора по 4.1.6.

Сито с сеткой № 1,25 по ГОСТ6613.

4.10.2 Порядок подготовки к испытанию

Испытываемый щебень (гравий) не должен содержатьпылевидных и глинистых частиц более 1 % по массе. В противном случае щебень(гравий) предварительно промывают и высушивают.

Щебень (гравий) фракций от 5 до 10, св. 10 до 20 и св.20 до 40 мм в состоянии естественной влажности просеивают через два сита сотверстиями размерами, соответствующими наибольшему D и наименьшему d номинальным размерам зерен данной фракции. Из остаткана сите с отверстиями размером d отбираютдве аналитические пробы по 5 кг с предельной крупностью зерен до 20 мм и двепробы по 10 кг фракции св. 20 до 40 мм.

При испытании щебня (гравия), состоящего из смеси двухили более смежных фракций, аналитические пробы готовят рассеиванием исходногоматериала на стандартные фракции и каждую фракцию испытывают отдельно. Щебень(гравий) крупнее 40 мм дробят до получения зерен мельче 40 мм и испытываютщебень (гравий) фракции св. 20 до 40 мм.

В случае одинакового петрографического состава фракцийщебня (гравия) св. 20 до 40 и св. 40 до 70 мм истираемость последнейдопускается характеризовать результатами испытаний фракции св. 20 до 40 мм.

1 - станина; 2 - двигатель; 3 - барабан; 4 - полкабарабана

Рисунок 6 - Полочный барабан

4.10.3 Порядок проведения испытания

Подготовленную пробу загружают в полочный барабанвместе с чугунными или стальными шарами, закрепляют крышку барабана и приводятего во вращение со скоростью 30-33 об/мин.

Число чугунных или стальных шаров и общее числооборотов барабана в процессе одного испытания щебня (гравия) принимают потаблице 4.

По окончании испытания содержимое барабана просеиваютчерез сито с отверстиями диаметром 5 мм и контрольное сито с сеткой № 1,25.Остатки на ситах соединяют и взвешивают.

Таблица 4

| Размер фракции щебня (гравия), мм | Число чугунных или стальных шаров, необходимое для испытания пробы, шт. | Число оборотов полочного барабана, необходимое для испытания пробы |

| От 5 до 10 | 8 | 500 |

| Св. 5 до 15 | 9 | 500 |

| Св. 10 до 20 | 11 | 500 |

| Св. 20 до 40 | 12 | 1000 |

4.10.4 Обработка результатов испытания

Истираемость щебня И, %, определяют по формуле

, (24)

, (24)

гдет - масса пробы щебня (гравия), г;

m1 -суммарная масса остатков на сите сотверстиями диаметром 5 мм и контрольном сите, г.

За результат испытания принимают среднеарифметическоезначение двух параллельных испытаний.

При испытании щебня (гравия), состоящего из смеси двухи более смежных фракций, истираемость определяют в соответствии с 4.1.7.

Сопротивление щебня (гравия) удару на копре ПМопределяют по степени разрушения зерен, оцениваемой изменением зерновогосостава пробы.

4.11.1 Средства контроля и вспомогательноеоборудование

Копер ПМ (рисунок 7).

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Сита с круглыми отверстиями диаметрами 5(3); 25 (20) и40 мм и с сетками № 0,5 и 1 по ГОСТ6613.

Рисунок 7- Копер ПМ

4.11.2 Порядок подготовки к испытанию

Испытываемый щебень (гравий) не должен содержатьпылевидных и глинистых частиц более 1 % по массе, в противном случае щебень(гравий) предварительно промывают и высушивают.

Испытанию на копре ПМ подвергают щебень (гравий)фракции от 25(20) до 40 мм. Пробу щебня (гравия) массой 3 кг, высушенную допостоянной массы, просеивают через сита с отверстиями 40 и 25(20) мм. Зернакрупнее 40 мм предварительно дробят до получения зерен указанных размеров. Изщебня (гравия), оставшегося на сите с отверстиями 25(20) мм, готовят две пробы.Испытываемый щебень (гравий) всыпают в специальный мерный сосуд с внутреннимдиаметром 105 мм и высотой 58 мм. Лишний щебень (гравий) снимают вровень скраями сосуда. Сосуд с щебнем (гравием) взвешивают. Массу аналитической пробы т,г, определяют по формуле

т = т1- т2, (25)

гдет1 - масса пробы щебня (гравия) с мерным сосудом, г;

т1- масса мерного сосуда, г.

4.11.3 Порядок проведения испытания

Каждую пробу щебня (гравия) высыпают из мерногоцилиндра и стальную ступку копра ПМ и разравнивают его поверхность длядостижения одного уровня расположения зерен в ступке. Пробу подвергают ударамбойка массой 5 кг, падающего с высоты 50 см.

Копер должен быть установлен вертикально на прочномфундаменте. Пластинку с зубьями бойка изготавливают из углеродистой стали иподвергают закалке в масле с последующим отпуском на твердость, равную57,0...59,0 HRGэ. Износ по высоте зубьев бойка не должен быть более 1мм.

После каждого удара бойка ступку с помощью рукояткиповорачивают на 45° и устанавливают по направлению указателей,сделанных на подставке копра ПМ.

После 40 ударов бойка все содержимое ступки просеиваютчерез сита с отверстиями 5; 3; 1 и 0,5 мм, остатки на каждом сите взвешивают иопределяют полные остатки на каждом сите.

4.11.4 Обработка результатов испытания

Сопротивление щебня (гравия) удару на копре Уопределяют по формуле

, (26)

, (26)

где А - показатель крупности пробы послеиспытания, определяемый по формуле

, (27)

, (27)

гдет1, т2, т3, т4 -полные остатки на ситах с отверстиями диаметрами 5; 3; 1 и 0,5 мм, г;

т -первоначальная масса пробы, г.

За результат испытания принимают среднеарифметическоезначение сопротивления удару двух параллельных определений.

4.12.1 Метод замораживания

Морозостойкость щебня (гравия) определяют по потеремассы пробы при попеременном замораживании и оттаивании.

4.12.1.1 Средства контроля и вспомогательноеоборудование

Камера морозильная, обеспечивающая достижение иподдержание температуры до минус (20±2) °С.

Шкаф сушильный.

Весы настольные циферблатные по ГОСТ 29329 илабораторные по ГОСТ 24104.

Сита из стандартного набора по 4.1.6.

Ванна для насыщения водой и оттаивания щебня (гравия).

Сосуд металлический.

4.12.1.2 Порядок подготовки к испытанию

Каждую фракцию щебня (гравия) испытывают наморозостойкость отдельно. Фракции, содержащиеся в щебне (гравии) в количестве менее5 % по массе, на морозостойкость не испытывают.

Для испытания берут от каждой фракции двеаналитические пробы. Масса каждой пробы должна быть не менее:

1,0 кг - для щебня (гравия) размером фракции от 5 до10 мм;

1,5 кг- то же св.10 до 20 мм;

2,5 кг - » св.20 до 40 мм;

5,0 кг - » св.40 до 70(80) мм.

Зерна крупнее 70 (80) мм дробят и испытывают фракциюразмером св. 40 до 70 (80) мм.

Полученные пробы щебня (гравия) промывают и высушиваютдо постоянной массы.

4.12.1.3 Порядок проведения испытания

Аналитическую пробу щебня (гравия) данной фракцииравномерно насыпают в металлический сосуд и заливают водой, имеющей температуру(20±5)°С.Через 48 ч сливают воду из сосуда, помещают щебень (гравий) в морозильнуюкамеру и доводят температуру в камере до минус (18±2) °С.Продолжительность цикла замораживания щебня (гравия) в камере приустановившейся температуре не выше минус 16 °С должна составлять 4ч. После этого сосуд со щебнем (гравием) помещают в ванну с проточной илисменяемой водой с температурой (20±5) °С и выдерживают в нейпри этой температуре до полного оттаивания щебня (гравия), но не менее 2 ч.Далее циклы испытания повторяют.

После 15, 25 и каждых последующих 25 цикловпопеременного замораживания и оттаивания пробу щебня (гравия) высушивают допостоянной массы, просеивают через контрольное сито, на котором она полностьюоставалась перед испытанием.

Зерна щебня (гравия) фракции св. 40 до 70 (80) мм,имеющие свежую поверхность раскола и оставшиеся на сите с размером отверстий 40мм, относят к неморозостойким. Их массу не включают в массу остатка наконтрольном сите.

4.12.1.4 Обработка результатов испытания

Потерю массы пробы Dт, %,определяют по формуле

, (22)

, (22)

гдет - масса пробы до испытания, г;

т1- масса остатка на сите после соответствующего цикла замораживания иоттаивания, г.

За результат испытания принимают среднеарифметическоезначение двух параллельных испытаний.

При испытании щебня (гравия), состоящего из смесифракций, значение Dт вычисляют в соответствии с 4.1.7.

Если потеря массы при данном числе цикловзамораживания и оттаивания не превышает допускаемую по ГОСТ8267, испытания продолжают в течение последующих 25 циклов.

Если потеря в массе превысила допускаемый предел,испытание прекращают и морозостойкость данной фракции щебня (гравия)характеризуют предыдущим числом циклов замораживания и оттаивания, при которомпотеря массы щебня (гравия) не превышает допускаемую.

4.12.2 Ускоренное определение морозостойкости

Морозостойкость щебня (гравия) определяют по потеремассы пробы при погружении в насыщенный раствор сульфата натрия и последующемвысушивании.

4.12.2.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита из стандартного набора по 4.1.6.

Сосуд металлический для насыщения щебня (гравия)раствором сульфата натрия.

Натрий сернокислый по ГОСТ 4166 (натрия сульфат10-водный по ГОСТ 4171).

4.12.2.2 Порядок подготовки к испытанию

Каждую фракцию щебня (гравия) испытывают отдельно.Аналитическую пробу готовят по 4.12.1.2.

Раствор сульфата натрия готовят следующим образом.Отвешивают 185 г безводного сернокислого натрия по ГОСТ 4166 или 420 г кристаллическогосернокислого натрия по ГОСТ 4171 и растворяют в 1 л подогретой до 40 °Сдистиллированной воды путем постепенного добавления в нее сульфата натрия притщательном перемешивании до насыщения раствора, охлаждают раствор до комнатнойтемпературы, сливают в бутыль и оставляют на 2 сут.

(Измененная редакция. Изм. № 1).

4.12.2.3 Порядок проведения испытания

Аналитическую пробу щебня (гравия) насыпают в сосуд водин слой, заливают раствором сульфата натрия так, чтобы щебень (гравий) былпогружен полностью в раствор, и выдерживают в нем в течение 20 ч при комнатнойтемпературе.

Затем раствор сливают (используют повторно), а сосудсо щебнем (гравием) помещают на 4 ч в сушильный шкаф, в котором поддерживаюттемпературу (105±5)°С.После этого щебень (гравий) охлаждают до комнатной температуры и вновь заливаютраствором.

Последующие циклы испытания включают выдерживаниещебня (гравия) в течение 4 ч в растворе сульфата натрия, сушку в течение 4 ч иохлаждение до комнатной температуры.

После 3, 5, 10 и 15 циклов пробу щебня (гравия)промывают горячей водой для удаления сульфата натрия, высушивают до постоянноймассы и просеивают через сито с отверстиями размером d. Зернащебня (гравия) фракции св. 40 до 70 мм, имеющие свежую поверхность раскола иоставшиеся на сите с отверстиями диаметром 40 мм, относят к неморозостойким. Ихмассу не включают в массу остатка на контрольном сите.

4.12.2.4 Обработка результатов испытания

Остаток на сите взвешивают и определяют потерю массыщебня (гравия) Dт,%, по формуле

, (29)

, (29)

гдет - масса пробы до испытания, г;

m1 -масса остатка на сите после соответствующего цикла испытания, г.

За результат принимают среднеарифметическое значениедвух параллельных испытаний. При испытании щебня (гравия), состоящего из смеси фракции,потерю массы определяют в соответствии с 4.1.7 как средневзвешенноезначение результатов испытаний отдельных фракций.

Содержание минералов в щебне (гравии) определяютметодами петрографической разборки и минералогического анализа.

4.13.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Шкаф сушильный.

Сита из стандартного набора по 4.1.6.

Лупа минералогическая по ГОСТ 25706.

Игла стальная или нож.

Молоток столярный типа МСТ-3 по ГОСТ 11042.

Ступка и чашки фарфоровые по ГОСТ 9147.

Магнит.

4.13.2 Порядок подготовки к испытанию

Щебень (гравий) рассеивают на стандартные фракции и откаждой из них отбирают аналитическую пробу массой по 4.4.2.

При наличии в испытываемом щебне (гравии) какой-либофракции в количестве, меньшем 5 % по массе, минералого-петрографический составэтой фракции не определяют.

Пробу промывают и высушивают до постоянной массы.

4.13.3 Порядок проведения испытания

Петрографическую разборку щебня (гравия) выполняютвизуальным осмотром зерен с помощью лупы, используя набор реактивов дляминералогического анализа, а также другими, принятыми в петрографии методами (сизготовлением в необходимых случаях прозрачных шлифов).

Зерна пробы каждой фракции разделяют по генетическимтипам: изверженные интрузивные - гранит, габбро, диорит и др.; изверженныеэффузивные - базальт, порфирит, диабаз и др.; метаморфические - кварцит,кристаллические сланцы и др.; осадочные - известняк, доломит, песчаник, кременьи др.

Зерна карбонатных пород, подвергшиеся процессамокремнения более чем на 40 % своего объема, относят к группе кремния. Зернакварца выделяют в самостоятельную группу. Кроме этого, выделяют зерна,представленные породами и минералами, наличие которых ограничено нормативнымидокументами на щебень (гравий) или требует проведения специальных исследованийвозможности применения щебня (гравия) в качестве заполнителя для различныхвидов бетона и строительных работ.

К указанным породам и минералам относят включенияследующих пород и минералов, содержащих: активно растворимый в щелочахкремнезем (халцедон, опал, кремень и др.); серу; сульфиды (пирит, марказит,пирротин и др.); сульфаты (гипс, ангидрит и др.); слоистые силикаты (слюды,гидрослюды, хлориты и др.); магнетит; оксиды железа (гетит и др.); апатит;нефелин; фосфорит; галоидные соединения (галит, сильвин и др.); цеолиты;асбест; графит; уголь, горючие сланцы.

Щебень, изготовленный из одной горной породы,характеризуют петрографическим составом данной горной породы с указаниемсодержания включений, относимых к вредным примесям пород и минералов,перечисленных выше.

Для характеристики состава щебня, изготовленного изразличных горных пород, а также гравия и щебня из гравия производятпетрографическую разборку щебня (гравия).

При наличии минералов, содержащих серу, количествосернистых и сернокислых соединений в пересчете на SO3определяют по 4.7 ГОСТ8269.1.

При наличии галоидных соединений (галит, сильвин идр., включая водорастворимые хлориды) общее содержание хлоридов илегкорастворимых хлоридов определяют по 4.10 ГОСТ8269.1.

Содержание растворимого в щелочи аморфного кремнеземаопределяют по 4.22.2.

4.13.4 Обработка результатов испытания

Петрографически разобранные по породам (или минералам)зерна щебня (гравия) взвешивают раздельно и определяют их содержание Xi, %, по формуле

, (30)

, (30)

гдеmi - масса зерен данной породы или минерала, г;

т - массапробы, г.

Наличие органических примесей (гумусовых веществ) вгравии (щебне из гравия) определяют сравнением окраски щелочного раствора надпробой с окраской эталона.

4.14.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104;

Сито с отверстиями размером 20 мм;

Цилиндры мерные вместимостью 250 мм по ГОСТ 1770;

Баня водяная;

Натрия гидроокись (гидроксид натрия) по ГОСТ 4328, 3%-ный раствор;

Танин, 2 %-ный раствор в 1 %-ном растворе этанола.

4.14.2 Порядок подготовки к испытанию

Испытывают фракцию гравия (щебня из гравия) снаибольшим номинальным размером зерен 20 мм.

Отбирают аналитическую пробу гравия (щебня из гравия)массой 1 кг, высушенную до постоянной массы и просеянную через сито сотверстиями диаметром 20 мм.

Готовят эталонный раствор, растворяя 2,5 мл 2 %-ногораствора танина в 97,5 мл 3 %-ного раствора гидроксида натрия. Приготовленныйраствор перемешивают и оставляют на 24 ч.

Оптическая плотность раствора танина, определяемая нафотоколориметре или спектрофотометре в области длин волн 450-500 мм, должнасоставлять 0,60-0,68.

4.14.3 Порядок проведения испытания

Гравием (щебнем из гравия) заполняют мерный цилиндр доуровня 130 мм и заливают его 3 %-ным раствором гидрооксида натрия до уровня 200мл. Содержимое цилиндра перемешивают и оставляют на 24 ч, повторяяперемешивание через 4 ч после начала испытания. Затем сравнивают окраскужидкости, отстоявшейся над пробой, с цветом эталонного раствора.

Гравий (щебень из гравия) пригоден для использования вбетонах или растворах, если жидкость над пробой бесцветна или окрашеназначительно слабее эталонного раствора.

При окраске жидкости незначительно светлее эталонногораствора содержимое сосуда подогревают в течение 2 - 3 ч на водяной бане притемпературе 60 - 70 °С и, сравнивая цвет жидкости над пробой сцветом эталонного раствора, решают вопрос о пригодности заполнителя дляприготовления бетона или раствора.

При окраске жидкости, одинаковой или более темной, чемцвет эталонного раствора, проводят испытания заполнителя в бетонах илирастворах в специализированных лабораториях по коррозии бетона.

4.15.1 Пикнометрический метод

Истинную плотность горной породы и зерен щебня(гравия) определяют путем измерения массы единицы объема измельченноговысушенного материала.

4.15.1.1 Средства контроля и вспомогательноеоборудование

Пикнометр вместимостью 100 мл по ГОСТ 22524.

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Стаканчик для взвешивания по ГОСТ 25336 или фарфороваячашка по ГОСТ 9147.

Ступка чугунная или фарфоровая.

Эксикатор по ГОСТ 25336.

Кислота серная концентрированная по ГОСТ 2184.

Кальций хлористый (хлорид кальция) безводный по ГОСТ450.

Шкаф сушильный.

Баня песчаная или водяная.

Дробилка щековая лабораторная ДЛЩ 60´100(ДЛЩ 80´150).

Щетка металлическая.

Сито №0125 по ГОСТ6613.

4.15.1.2 Порядок подготовки к испытанию

Для определения истинной плотности горной породы изисходной геологической пробы готовят лабораторную пробу путем дробления горнойпороды в лабораторной дробилке и дальнейшего рассева продуктов дробления.

Для определения истинной плотности зерен щебня(гравия) отбирают аналитическую пробу массой по 4.12.1.2.

При использовании кусков камня неправильной формы илизерен щебня (гравия) их очищают металлической щеткой от пыли, измельчают налабораторной дробилке до крупности менее 5 мм, после чего перемешивают исокращают пробу примерно до 150 г. Полученную пробу вновь измельчают докрупности менее 1,25 мм, после чего перемешивают и сокращают до 30 г.Подготовленную пробу измельчают до порошкообразного состояния (размер зеренменее 0,125 мм) в чугунной или фарфоровой ступке, насыпают в стаканчик длявзвешивания или фарфоровую чашку, высушивают до постоянной массы и охлаждают докомнатной температуры в эксикаторе над концентрированной серной кислотой илинад безводным хлоридом кальция, после чего отвешивают две навески массой 10 г каждая.

4.15.1.3 Порядок проведения испытания

Каждую навеску всыпают в чистый сухой пикнометр иналивают дистиллированную воду комнатной температуры в таком количестве, чтобыпикнометр был заполнен не более чем на половину своего объема. Пикнометр вслегка наклонном положении ставят на песчаную или водяную баню и кипятят егосодержимое в течение 15 - 20 мин для удаления пузырьков воздуха (пузырькивоздуха могут быть удалены путем выдерживания пикнометра под вакуумом вэксикаторе). После удаления воздуха пикнометр обтирают, охлаждают до комнатнойтемпературы, доливают до метки дистиллированную воду и взвешивают. Затемпикнометр освобождают от содержимого, промывают, наполняют до меткидистиллированной водой комнатной температуры и взвешивают.

4.15.1.4 Обработка результатов испытания

Истинную плотность r, г/см3,определяют по формуле

, (31)

, (31)

гдеm - массанавески порошка, высушенного до постоянной массы, г;

rв - плотность воды, принимаемая равной 1 г/см3;

m1 -масса пикнометра с дистиллированной водой, г;

m2 -масса пикнометра с навеской и дистиллированной водой после удаления пузырьковвоздуха, г.

Расхождение между результатами двух определений недолжно быть более 0,02 г/см3. В случае больших расхожденийпроизводят третье определение и принимают для расчета два ближайших значения.

За результат принимают среднеарифметическое значениедвух параллельных испытаний.

В случае необходимости определения истинной плотностищебня (гравия), состоящего из смеси фракций, ее значение определяют по 4.1.7.

4.15.2 Ускоренное определение истинной плотности

Истинную плотность горной породы и зерен щебня(гравия) определяют путем измерения массы единицы объема измельченноговысушенного материала с использованием прибора Ле Шателье.

4.15.2.1 Средства контроля и вспомогательноеоборудование

Прибор Ле Шателье (рисунок 8).

Весы настольные циферблатные по ГОСТ 29329 илилабораторные по ГОСТ 24104.

Стаканчик для взвешивания по ГОСТ 25336 или фарфороваячашка по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Шкаф сушильный.

Кислота серная по ГОСТ 2184.

Хлористый кальций (хлорид кальция) безводный по ГОСТ450.

Сито с размером отверстий 5 мм по ГОСТ6613.

Щетка металлическая.

Рисунок 8 - Прибор Ле Шателье

4.15.2.2 Порядок подготовки к испытанию

Пробу готовят по 4.15.1.2.

Подготовленную пробу всыпают в стаканчик длявзвешивания или в фарфоровую чашку, высушивают до постоянной массы и охлаждаютдо комнатной температуры в эксикаторе над концентрированной серной кислотой илинад безводным хлоридом кальция.

После этого отвешивают две навески массой по 50 гкаждая.

4.15.2.3 Порядок проведения испытания

Прибор заполняют водой до нижней отметки, уровень водыопределяют по нижнему мениску.

Каждую навеску через воронку прибора всыпаютнебольшими порциями до тех пор, пока уровень жидкости в приборе, определяемыйпо нижнему мениску, не поднимется до риски с делением 20 мл или с другимделением в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор рекомендуетсяслегка встряхнуть.

4.15.2.4 Обработка результатов испытания

Остаток измельченной пробы щебня (гравия), не вошедшийв прибор, взвешивают и определяют плотность порошка r, г/см3,по формуле

, (32)

, (32)

гдет - масса высушенной навески порошка, г;

m1 -масса остатка, г;

V - объемводы, вытесненной порошком, определяемый по градуированной шкале, см3.

Расхождение между результатами двух определений плотностине должно быть более 0,02 г/см3. В случае больших расхожденийпроизводят третье определение и принимают для расчета два ближайших значения.

За результат принимают среднеарифметическое значениедвух параллельных испытаний.

В случае необходимости определения истинной плотностищебня (гравия), состоящего из смеси фракций, ее значение определяют по 4.1.7.

4.16.1 Определениесредней плотности

Среднюю плотность горной породы и зерен щебня (гравия)определяют путем измерения массы единицы объема кусков породы или зерен щебня(гравия) с использованием весов для гидростатического взвешивания.

4.16.1.1 Средства контроля и вспомогательноеоборудование

Весы настольные циферблатные по ГОСТ 29329.

Весы по ГОСТ 24104 сприспособлением для гидростатического взвешивания (рисунок 9).

Шкаф сушильный.

Сосуд для насыщения щебня (гравия) и образцов водойили для парафинирования образцов.

Сита из стандартного набора по 4.16.

Щетка металлическая.

4.16.1.2 Порядок подготовки к испытанию

Для определения средней плотности горной породыотбирают пять образцов правильной формы по 4.1.3 или пять кусковпроизвольной формы размером св. 40 до 70 (80) мм. Каждый образец очищаютметаллической щеткой от рыхлых частиц, пыли и высушивают до постоянной массы.

Для определения средней плотности зерен щебня (гравия)фракции с наибольшим номинальным размером до 40 мм берут аналитическую пробумассой не менее 2,5 кг. При испытании щебня (гравия) фракции с наибольшимноминальным размером св. 40 мм берут аналитическую пробу массой около 5 кг,зерна крупнее 40 мм дробят до получения частиц размером не более 40 мм и пробусокращают вдвое.

1 - сетчатый (перфорированный) стакан; 2 - сосуд со сливом для воды;3 - стаканчик с дробью для уравновешивания массы сетчатого стакана вводе, 4 - разновесы

Рисунок 9 - Весы для гидростатическоговзвешивания

Пробу высушивают до постоянной массы, просеивают черезсито с размером отверстий, соответствующим наименьшему номинальному размерузерен данной фракции щебня (гравия), и из остатка на сите отвешивают две пробыпо 1000 г каждая.

4.16.1.3 Порядок проведения испытания

Образцы горной породы произвольной формы или навескущебня (гравия) насыщают водой, погружая их в воду комнатной температуры на 2 чтак, чтобы уровень воды в сосуде был выше поверхности образцов или щебня(гравия) не менее чем на 20 мм.

Насыщенные образцы породы или пробу щебня (гравия)вынимают из воды, удаляют влагу с их поверхности мягкой влажной тканью и сразуже взвешивают на настольных гирных или циферблатных, а затем нагидростатических весах, помещая пробу в сетчатый (перфорированный) стакан,погруженный в воду.

Образцы горной породы произвольной формы с мелкимиоткрытыми порами вместо насыщения допускается покрывать пленкой парафинатолщиной около 1 мм. Для этого высушенный до постоянной массы образец погружаютв разогретый парафин и охлаждают на воздухе. В случае обнаружения при остываниина парафиновой пленке пузырьков или повреждений их заглаживают с помощьюгорячей металлической пластинки, ножа или проволоки.

Подготовленный образец взвешивают на настольныхциферблатных или лабораторных, а затем на гидростатических весах.

Для определения средней плотности образцов горнойпороды правильной формы измеряют их размеры, определяют объем по 4.1.3 исреднюю плотность.

4.16.1.4 Обработка результатов испытания

Среднюю плотность образцов горной породы произвольнойформы или щебня (гравия) rк, г/см3, определяютпо формуле

, (33)

, (33)

гдет - масса образца или пробы в сухом состоянии, г;

m1 -масса образца или пробы в насыщенном водой состоянии на воздухе, г;

т2 -масса образца или пробы в насыщенном водой состоянии в воде, г;

rв -плотность воды, принимаемая равной 1 г/см3.

Среднюю плотность запарафинированных образцов горнойпороды произвольной формы rк1,г/см3, определяют по формуле

, (34)

, (34)

гдеm - масса образца в сухом состоянии, г;

m˘1 - масса запарафинированного образца на воздухе, г;

m˘2 - масса запарафинированного образца в воде, г;

rв -плотность воды, принимаемая равной 1 г/см3;

rп -плотность парафина (может быть принята равной 0,93 г/см3).

Среднюю плотность образцов горной породы правильнойформы  , г/см3, определяют по формуле

, г/см3, определяют по формуле

, (35)

, (35)

гдет - масса образца, г;

V - объемобразца, см.

За результат принимают среднеарифметическое значениерезультатов испытания пяти образцов горной породы или двух параллельныхиспытаний проб щебня (гравия). При этом расхождение между результатами двухопределений средней плотности не должно превышать 0,02 г/см3. Прибольших расхождениях проводят третье определение и вычисляютсреднеарифметическое двух ближайших значений.

4.16.2 Определение пористости

Пористость горной породы или зерен щебня (гравия)определяют расчетным путем на основании предварительно установленных значенийистинной и средней плотности.