Государственный Стандарт Союза ССР

Гидранты пожарные подземные

Технические условия

ГОСТ 8220-85

ГосударственныйСтандарт Союза ССР

| Гидранты пожарные подземные Технические условия Underground fire hydrants.

Specifications | ГОСТ

8220-85 (Взамен

ГОСТ 8220-62) |

Постановлением Государственного комитета СССР по стандартам от 2сентября 1985г. № 2831 срок действия установлен

с 01.01.87

до 01.01.92

Несоблюдение стандарта преследуется позакону

Настоящий стандарт распространяетсяна пожарные подземные гидранты, устанавливаемые в водопроводной сети напожарной подставке по ГОСТ 5525-61 для отбора воды с помощью пожарных колонокпо ГОСТ 7499-71 и изготовляемые для нужд народного хозяйства и экспорта.

Гидранты должны изготовлятьв исполнениях У и Т, категории размещения 5, для атмосферы типа II по ГОСТ15150-69 и ГОСТ15151-69.

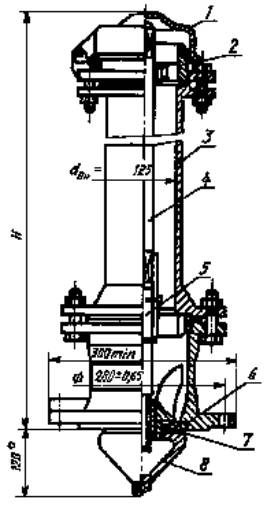

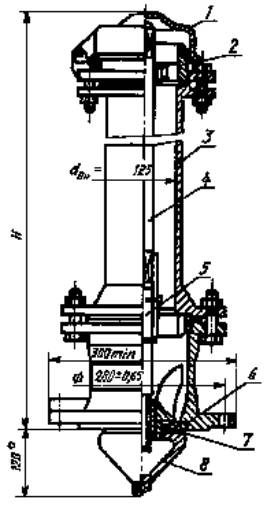

1.1.Основныепараметры и размеры гидрантов должны соответствовать указанным в таблице и на черт. 1.

| Наименования параметров | Нормы |

| Рабочее давление Рр МПа (кгс/см2), не более | 1 (10) |

| Внутренний диаметр корпуса, мм | 125 |

| Ход клапана, мм | 24-30 |

| Люфт шпинделя в опоре по оси, мм, не более | 0,4 |

| Высота гидранта Н, мм | 500-3500

с интервалом через 250 мм |

| Число оборотов штанги до полного открывания клапана | 12-15 |

| Гидравлическое сопротивление в гидранте при H=1000 мм, с2 · м-5, не более * | 1,2· 103 |

| Масса гидранта при Н =1000 мм, кг, не более ** | 95 |

| * Изменение гидравлического сопротивления на каждые 250 мм высоты - не более 0,05 103 с2·м-5. ** Изменение массы на каждые 250 мм высоты - не более 10 кг. |

(Измененная редакция, Изм. №1)

Черт. 1

1 - крышка; 2 - ниппель;3 - корпус; 4 - штанга; 5 - шпиндель; 6 -седло; 7 - кольцо; 8 - -клапан

___________

* Размер длясправок

Примечание к черт. 1 и 2. Черт. 1и 2 не определяют конструкцию гидрантов.

Пример условного обозначения подземного пожарного гидрантавысотой 500 мм в климатическом исполнении У для нужд народного хозяйства:

Гидрант 500ГОСТ 8220-85

в исполнении У для экспорта:

Гидрант 500 УЭГОСТ 8220-85

в исполнении Т для экспорта:

Гидрант 500 ТЭ ГОСТ 8220-85

2.1. Гидранты должныизготовлять в соответствии с требованиями настоящего стандарта по рабочимчертежам, утвержденным в установленном порядке.

Гидранты, предназначенныедля экспорта, должны, кроме того, соответствовать требованиям, установленным взаказе-наряде внешнеторговой организации.

2.2. Основные размеры клапанадолжны соответствовать указанным на черт. 2.

Черт. 2

2.3. Конструкция корпуса гидрантадолжна выдерживать пробное давление не менее 1,5 МПа (15 кгс/см2).

2.4. Гидрант в сборе долженобеспечивать:

герметичность пригидравлическом давлении не менее 1 МПа (10 кгс/см2);

открывание и закрываниеключом пожарной колонки при вращающем моменте не более 150 Н·м (15 кгс·м) идавлении воды не менее 1 МПа (10 кгс/см2).

2.5. Клапан гидранта и его приводдолжны выдерживать осевую нагрузку не менее 3·104 Н (3·103кгс).

2.6. Количество оставшейся воды вгидранте после работы не должно быть более 100 см3.

(Измененная редакция, Изм. № 1)

2.7. Диаметр сливного каналакорпуса гидранта должен быть не менее 8 мм. По требованию потребителя, навыходе сливного канала должна быть трубная цилиндрическая резьба G1/2-Bпо ГОСТ 6357-81.

2.8. Наружная резьба ниппеля -специальная по приложению к ГОСТ 7499-71.

2.9. Резьба шпинделя и гайкиклапана должна быть трапецеидальная по ГОСТ 24738-81.

2.10. Резьбы клапана должны бытьметрическими по ГОСТ24705-81 с полями допусков 8g и 7Н по ГОСТ 16093-81.

2.11. Корпус гидранта и клапандолжны быть изготовлены из материала с механическими и антикоррозионнымисвойствами не ниже свойств чугуна марки СЧ 15 по ГОСТ 1412-85.

(Измененная редакция, Изм. № 1)

2.12. Шпиндель гидрата должныизготовлять из стали с основными свойствами не ниже чем у стали марки 30Х13 по ГОСТ5632-72.

2.13. Резьбовую часть ниппелядолжны изготовлять из материалов с механическими и антикоррозионными свойствамине ниже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 поГОСТ 613-79.

Конструкцией и креплением ниппелягидранта должны исключаться возможность проворачивания ниппеля при навертываниипожарной колонки и обеспечиваться надежность и прочность соединения.

2.14. Кольцо клапана должно бытьизготовлено из морозостойкой резины повышенной твердости по ГОСТ 7338-77.

Допускается применениедругих уплотнительных материалов с механическими свойствами, не уступающимирезине марки ТМКЩ по ГОСТ 7338-77.

2.15. Отливки гидранта - по ГОСТ26358-84. Отклонения размеров и массы отливок из серого чугуна - по 3-му классуточности ГОСТ 26645-85.

(Измененная редакция, Изм. № 1)

2.16. Седло клапана, посадочноеместо клапана должно быть изготовлено из материала с основными свойствами нениже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 поГОСТ 613-79.

Допускается получение седлаклапана на корпусе гидранта с нанесением цинка на посадочное место.

(Измененная редакция, Изм. № 1)

2.17. Лакокрасочное покрытиенаружных поверхностей гидранта - по ГОСТ9.032-74 класса не ниже VI для условий эксплуатации УХЛ 4 по ГОСТ9.104-79. Подготовка металлических поверхностей перед окрашиванием - поГОСТ 9.402-80.

2.18. Квадрат штанги длясоединения гидранта с ключом пожарной колонки - 22Х22 мм. Размеры квадрата - сточностью по 12-му квалитету ГОСТ25347-82. Поверхность квадрата должна иметь твердость 26 ... 38 НRСэ.

2.19. Полный срок службы гидранта- не менее 18 лет.

(Измененная редакция, Изм. № 1)

2.20. Вероятность безотказнойработы за 200 циклов (цикл - полное открывание и закрывание) - нe менее 0,996.

(Измененная редакция, Изм. № 1)

2.21. Крышка гидранта должна бытьоткидной и не препятствовать навертыванию пожарной колонки.

2.22. Критерии отказовгидрантов:

проворачивание штанги вмуфте;

проворачивание или смятиерезьб (М 60х2; ТР 24Х2; 6" сп);

неперекрытие сливногоотверстия при полностью открытом клапане;

повреждение уплотнительногокольца, Т-образного уплотнения, резиновых прокладок;

проворачивание ниппеля;

поломка направляющих клапанав корпусе;

проворачивание бронзовойвтулки в корпусе клапана;

срез заклепки в муфте;

срез шплинтов крепленияниппеля в штанге;

потеря герметичности;

отслоение цинкового покрытияпосадочного места клапана или его полный износ в любом месте.

(Введен дополнительно, Изм. № 1)

3.1. Требования безопасности - поГОСТ 12.2.037-78.

4.1. По требованиюпотребителя, сливной канал корпуса гидранта должен быть укомплектован обратнымклапаном, предотвращающим проникание грунтовых вод в полость гидранта.

4.2. По согласованию изготовителяс потребителем, к каждой партии гидрантов должна быть приложенаэксплуатационная документация по ГОСТ 2.601-68.

К гидрантам, изготовляемымдля экспорта, комплектность должна соответствовать требованиям заказа-нарядавнешторговой организации.

(Измененная редакция, Изм. № 1)

5.1. Для проверкисоответствия гидрантов требованиям настоящего стандарта должны проводитьприемо-сдаточные, периодические испытания, испытания на надежность и типовыеиспытания.

5.2. При приемо-сдаточныхиспытаниях на соответствие требованиям пп. 1.1 (рабочеедавление); 2.2; 2.3; 2.4(герметичность), 2.8 и 2.13проверяют каждый гидрант, а пп. 1.1 (высота гидранта) и черт. 1; 2.7; 2.11-2.14;2.16; 2.18 и 2.21- не менее 5 гидрантов от партии не более 100 шт.; если отобранные гидрантысоответствуют указанным требованиям, то партию считают принятой.

Результаты испытанийраспространяют на всю партию.

5.3. Периодическимиспытаниям подвергают не реже одного раза в три года каждый 5-й гидрант, изчисла прошедших приемо-сдаточные испытания, на соответствие требованиям пп. 1.1; 2.4 (вращающий момент); 2.5; 2.6; 2.9; 2.10; 2.15; 2.17; 2.19; 2.20;

если отобранные гидрантысоответствуют указанным требованиям, то результаты испытаний считаютположительными.

5.4. Испытания на надежность проводятне реже одного раза в четыре года на гидрантах, отобранных методом случайногоотбора по ГОСТ 18321-73, из числа прошедших приемо-сдаточные испытания.

5.5. Типовые испытаниядолжны проводить с целью оценки эффективности и целесообразности вносимых измененийв конструкцию и технологию изготовления гидрантов.

6.1. Все испытания проводят вклиматических условиях по ГОСТ15150-69.

6.2. Проверку рабочего давления (п. 1.1) следует проводить манометром по ГОСТ 2405-80 сверхним пределом измерения 1,6 МПа (16 кгс/см2) и класса точности нениже 1,5.

6.3. Проверку внутреннегодиаметра (п. 1.1, черт. 1) и размеров квадрата штанги (п.2.18) проводят штангенциркулем по ГОСТ 166-80 спогрешностью измерения ±0,05 мм, твердости - по ГОСТ 9013-59.

6.4. Проверку хода клапана (п. 1.1) и его размеров (п. 2.2) проводятметаллической измерительной линейкой по ГОСТ 427-75.

6.5. Проверку люфта шпинделя (п. 1.1) в опоре проводят соответствующим щупом набора № 2 поГОСТ 882-75 в рабочем положении.

(Измененная редакция, Изм. № 1)

6.6. Проверку высоты гидранта (п. 1.1), габаритных и присоединительных размеров (черт. 1) проводят измерительной металлической рулеткой смиллиметровым интервалом шкалы и 3-го класса точности по ГОСТ 7502-80.

6.7. Проверку числа оборотовштанги до полного открывания клапана (п. 1.1), резьб (пп. 2.9; 2.10), проверку креплениякрышки гидранта (п. 2.21) проводят визуально; проверкукачества отливок, отклонений размеров и массы отливок (п.2.15) проводят по ГОСТ 26358-84.

6.8. Гидравлическое сопротивлениев гидранте (п. 1.1) S, с2·м-5,определяют по формуле

где D h - потери напора в гидранте, м;

Q - расходводы, м3/c.

Гидравлическое сопротивлениеопределяют при давлении воды на входе в гидрант, равном 0,2; 0,4 и 0,6 МПа (2,4 и 6 кгс/см2) в диапазоне расходов воды 15·10·-3 –40·10·-3 м3/с.

Потери напора измеряют спомощью дифференциального манометра - по ГОСТ 18140-84 с верхним пределомизмерения 1,6 МПа (16 кгс/см2) и класса точности 1,5. При этомпьезометрический напор измеряют в двух местах: перед гидрантом и на выходе изнего.

Расход воды определяютсчетчиком холодной воды ВТ-100 или ВТ-150 по ГОСТ 14167-83. При этом передсчетчиком должен быть прямой участок трубы длиной не менее восьми ее диаметров,а после счетчика - не менее пяти диаметров.

Расход воды допускаетсятакже определять объемным способом, измеряя объем и время заполнения мернойемкости вместимостью не менее 2 м3 с погрешностью ±0,01 м3.Измерения времени проводят секундомером по ГОСТ 5072-79 класса точности 2.

6.9. Проверку массы гидранта (п. 1.1) проводят на весах для статического взвешивания поГОСТ 23676-79 среднего класса точности и наибольшим пределом взвешивания 500кг.

6.10. Проверку корпуса гидранта насоответствие п. 2.3 проводят гидравлическим пробнымдавлением 1,5 МПа (15 кгс/см2) в течение 1 мин при открытом клапане.Давление измеряют манометром по ГОСТ 2405-80 с верхним пределом измерения 2,5МПа (25 кгс/см2) и класса точности не ниже 1,5, при этом недопускаются признаки разрыва и видимые остаточные деформации.

6.11. Испытание гидранта нагерметичность (п. 2.4) проводят гидравлическим давлением 1МПа (10 кгс/см2) в течение 1 мин при закрытом и открытом клапане.Давление измеряют по п. 6.2. При этом при закрытом сливномканале не допускаются течь, слезки, потения в соединениях и на основномметалле.

6.12. Вращающий момент открыванияи закрывания клапана ключом пожарной колонки (п. 2.4)измеряют динамометром ДПУ-0,1-1-У2 по ГОСТ 13837-79.

6.13. Проверку механическойпрочности клапана и его привода (п. 2.5) проводят втечение 3 мин приложением к открытому клапану осевого сжимающего илирастягивающего усилия, измеряемого динамометром ДПУ-5-1-У2 по ГОСТ 13837-79 илисоздаваемого грузом массой 3000 кг, при этом не допускаются отрыв клапана,смятие резьб и опор.

6.14. Количество оставшейсяводы в гидранте (п. 2.6) определяют как разность междуобъемами заливаемой в вертикаль но установленный сухой, закрытый гидрант ивытекающей в течение 3 мин, при этом в гидрант заливают не менее 0,2·10-3м3 воды.

(Измененная редакция, Изм. № 1)

6.15. Проверку диаметра и резьбысливного канала (п. 2.7) проводят резьбовой пробкой поГОСТ 18924-73.

6.16. Проверку резьбы ниппеля (п. 2.8) проводят резьбовым калибром, изготовленным всоответствии с приложением к ГОСТ 7499-71.

6.17. Проверку качества материалов(пп. 2.11-2.14, 2.16) проводят по ГОСТ 24297-87.

(Измененная редакция, Изм. № 1)

6.18 Проверку крепленияниппеля (п. 2.13) проводят полным навертыванием пожарнойколонки на гидрант при обеспечении условий испытания по п.6.11.

6.19. Контроль лакокрасочныхпокрытий (п. 2.17) проводят по ГОСТ9.032-74.

6.20. Срок службы гидрантов(п. 2.19) определяют на основании анализаэксплуатационных наблюдений по методике, утвержденной в установленном порядке.

6.21. Испытания гидрантов навероятность безотказной работы (п. 2.20) проводят всоответствии с ГОСТ 27.410-87 одноступенчатым методом путем проведения 200циклов полного открывания и закрывания клапана для каждого испытываемогогидранта при давлении воды перед ним 1 МПа (10 кгс/см2), при этомисходными данными являются: приемочный уровень Аa=0,996, браковочныйуровень Аb=0,95; риск изготовителя a=0,1; риск потребителя b=0,2,число испытываемых гидрантов n=32, приемочное число отказов С=0.

(Измененная редакция, Изм. № 1)

Гидрант считаютсоответствующим настоящему стандарту, если число отказов не более приемочногочисла отказов.

7.1. На каждом гидрантедолжна быть нанесена маркировка, содержащая следующие данные:

товарный знакпредприятия-изготовителя,

год выпуска,

обозначение настоящегостандарта,

изображение государственногоЗнака качества по ГОСТ 1/9-67 для гидрантов, которым он в установленном порядкеприсвоен.

Способ нанесения и размершрифта маркировки устанавливает предприятие-изготовитель.

Маркировка должнасохраняться в течение всего срока службы гидрантов.

7.2. Открытая резьба инеокрашенные поверхности металлических деталей должны быть покрыты смазкоймарки пресс-солидол по ГОСТ 4366-76.

7.3. Паспорт должен быть вложен вводонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82.

7.4. Условия хранения итранспортирования гидрантов в части воздействия климатических факторов внешнейсреды - по группе условий хранения 5 по ГОСТ15150-69.

Хранение и транспортированиегидрантов - при закрытом положении клапана.

7.5. Гидрант длиной до 3 м имассой менее 500 кг транспортируют в крытых или открытых транспортныхсредствах, а длиной более 3 м и массой более 500 кг - только в открытыхтранспортных средствах.

Допускается транспортироватьгидранты всеми видами транспорта в соответствии с правилами перевозки грузов,существующими на транспорте данного вида.

7.6. При транспортированиигидранты должны быть сформированы в транспортные пакеты массой не более 1000 кгс увязкой по ГОСТ 21929-76.

8.1. Рабочее положение гидрантов- вертикальное. Гидранты устанавливают в колодцах с помощью пожарной подставкипо ГОСТ 5525-61 на промытых водопроводных сетях перед их гидравлическимииспытаниями. Установка и обслуживание гидрантов на водопроводной сети - всоответствии с требованиями ГОСТ12.3.006-75, ГОСТ12.4.009-83.

8.2. Размещение гидрантов вколодцах должно обеспечивать свободную установку крышки колодца и открываниекрышки гидранта, а также полное навертывание пожарной колонки и удобствопроведения ремонтных работ.

8.3. Открывание и закрываниегидранта проводят вручную с помощью ключа пожарной колонки.

8.4. Воду из гидрантов отбираюттолько на пожарные нужды, а также при проведении технического обслуживания.

8.5. Техническое состояниевсех гидрантов проверяют два раза в год: весной и осенью.

8.6. Техническоеобслуживание гидрантов включает проверку:

исправности люка и крышки водопроводногоколодца, крышек и резьбы ниппеля, верхнего квадрата штанги и корпуса гидранта;

наличия воды в корпусегидранта и в колодце;

герметичности клапана;

работы гидранта с установкойпожарной колонки и определения пропускной способности (расхода воды) гидранта;

легкости открывания изакрывания клапана.

9.1. Изготовительгарантирует соответствие гидрантов требованиям настоящего стандарта присоблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации- 36 мес со дня ввода гидранта в эксплуатацию.

Информационные данные

1. Разработан Министерством внутренних делСССР

Исполнители

Е.Н. Иванов (руководитель темы); Д.И. Юрченко; В.В. Пивоваров; А.Д.Васильев; В.А. Турбин; Г.К. Россинская

2. Утвержден и введен в действиеПостановлением Государственного комитета СССР по стандартам от 02.09.85 № 2831

3. Взамен ГОСТ 8220-62

4. Ссылочные нормативно-технические документы

5. Переиздание. Декабрь 1987г.

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)