ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯАРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Техническиеусловия

ГОСТ 5781-82

ИЗДАТЕЛЬСТВОСТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТСОЮЗА ССР

| СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Технические условия Hot-rolled steel for reinforcement of ferroconcrete

structures. Specifications | ГОСТ

5781-82 |

Настоящий стандартраспространяется на горячекатаную круглую сталь гладкого и периодическогопрофиля, предназначенную для армирования обычных и предварительно напряженныхжелезобетонных конструкций (арматурная сталь).

В части норм химическогосостава низколегированных сталей стандарт распространяется также на слитки,блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1.1. В зависимости отмеханических свойств арматурная сталь подразделяется на классы A-I(А240), А-II (А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляетсяв стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой,классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) -периодического профиля.

По требованию потребителясталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A1000)изготовляют гладкой.

1.1, 1.2. (Измененнаяредакция, Изм. № 5).

1.3. Номера профилей,площади поперечного сечения, масса 1 м длины арматурной стали гладкого ипериодического профиля, а также предельные отклонения по массе для периодическихпрофилей должны соответствовать указанным в табл.1.

1.4. Номинальные диаметры периодических профилейдолжны соответствовать номинальным диаметрам равновеликих по площадипоперечного сечения гладких профилей.

Таблица 1

| Номер профиля

(номинальный диаметр стержня dн) | Площадь поперечного

сечения стержня, см2 | Масса 1 м профиля |

| Теоретическая; кг | Предельные отклонении, % |

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0785 | 0,617 | +5,0 |

| 12 | 1,131 | 0,888 | -6,0 |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | +3,0 |

| 22 | 3,800 | 2,980 | -5,0 |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,010 | 6,310 | |

| 36 | 10,180 | 7,990 | +3,0 |

| 40 | 12,570 | 9,870 | -4,0 |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | |

| 55 | 23,760 | 18,650 | +2,0 |

| 60 | 28,270 | 22,190 | -4,0 |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. №3).

1.5. Масса 1 м профилявычислена по номинальным размерам при плотности стали, равной 7,85×103 кг/м3.Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. №3).

1.6. Предельные отклонения диаметрагладких профилей должны соответствовать ГОСТ2590-88 для обычной точности прокатки.

1.7. Арматурная стальпериодического профиля представляет собой круглые профили с двумя продольнымиребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Дляпрофилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовойлинии, диаметром 8 мм - по двухзаходной винтовой линии.

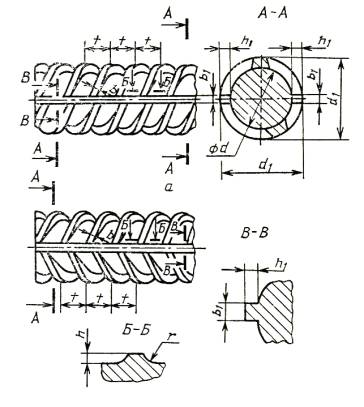

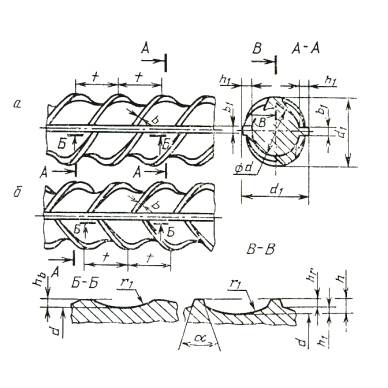

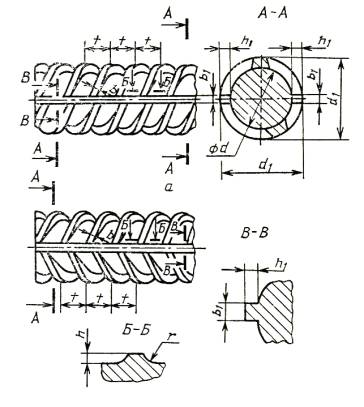

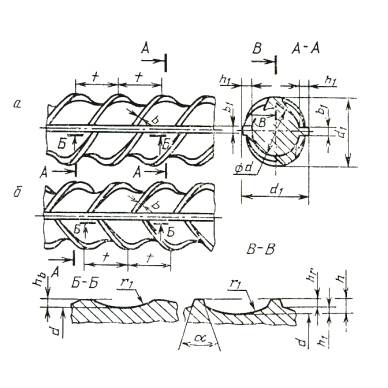

1.8. Арматурная сталь классаА-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем,приведенным на черт. 2а, должна иметь выступы, идущие повинтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400),изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V (A800), A-VI (A1000)профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовымлиниям, имеющим с одной стороны профиля правый, а с другой - левый заходы.

Черт. 1

Черт. 2

Арматурную стальспециального назначения класса Ас-II (Ас300) изготовляютпрофилями, приведенными на черт. 1a или 2а.

Профиль, приведенный на черт. 2а, специального назначенияизготовляется по согласованию изготовителя с потребителем. Форма и размерыпрофилей, приведенных на черт. 2а и б, могут уточняться.

1.9. Размеры и предельные отклоненияразмеров арматурной стали периодического профиля, изготавливаемого по черт. 1a и б, должнысоответствовать приведенным в табл. 2, а почерт. 2а и б - приведенным в табл. 3.

Таблица 2

Размеры, мм

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | t | b | b1 | r |

| Номин. | Пред. откл | Номин. | Пред. откл |

| 6 | 5,75 | | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1?0 | 0,75 |

| 8 | 7,5 | | 0,73 | | 9,0 | 0,75 | 5 | 0,75 | 1,25 | 1,1 |

| 10 | 9,3 | | 1,0 | | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 |

| 12 | 11,0 | +0,3 | 1,25 | | 13,5 | 1,25 | 7 | 1,0 | 2,0 | 1,9 |

| 14 | 13,0 | -0,5 | 1,25 | | 15,5 | 1,25 | 7 | 1,0 | 2,0 | 1,9 |

| 16 | 15,0 | | 1,5 | | 18,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 |

| 18 | 17,0 | | 1,5 | ±0,5 | 20,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 |

| 20 | 19,0 | | 1,5 | | 22,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 |

| 22 | 21,0 | +0,4 | 1,5 | | 24,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 |

| 25 | 24,0 | -0,5 | 1,5 | | 27,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 |

| 28 | 26,5 | | 2,0 | | 30,5 | 2,0 | 9 | 1,5 | 2,5 | 3,0 |

| 32 | 30,5 | | 2,0 | | 34,5 | 2,0 | 10 | 2,0 | 3,0 | 3,0 |

| 36 | 34,5 | +0,4 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 |

| 40 | 38,5 | -0,7 | 2,5 | | 43,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 |

| 45 | 43,0 | | 3,0 | | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 |

| 50 | 48,0 | | 3,0 | | 54,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 |

| 55 | 53,0 | +0,4 | 3,0 | | 59,0 | 3,0 | 15 | 2,5 | 4,0 | 4,5 |

| 60 | 68,0 | 1,0 | 3,0 | ±1,0 | 64,0 | 3,0 | 15 | 2,5 | 4,0 | 5,0 |

| 70 | 68,0 | +0,5 | 3,0 | | 74,0 | 3,0 | 15 | 2,5 | 4,5 | 5,5 |

| 80 | 77,5 | -1,1 | 3,0 | | 83,5 | 3,0 | 15 | 2,5 | 4,6 | 5.5 |

Примечание. По требованию потребителя предельныеотклонения размера d1 не должныпревышать предельных отклонений d плюс удвоенные предельные отклонения h.

Таблица 3

Размеры, мм

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a,

град |

| Номин. | Пред. откл. | Номин. | Пред. откл. |

| 10 | 8,7 | | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | |

| 12 | 10,6 | | 1,6 | | 13,8 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 11 | |

| 14 | 12,5 | +0,3 | 2,0 | | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | |

| 16 | 14,2 | -0,5 | 2,5 | | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |

| 18 | 10,2 | | 2,5 | +0,65 | 21,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |

| 20 | 18,2 | | 2,5 | -0,85 | 23,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | 50 |

| 22 | 20,3 | +0,4 | 2,5 | | 25,3 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |

| 25 | 23,3 | -0,5 | 2,5 | | 28,3 | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2,0 | 14 | |

| 28 | 25.9 | | 3,0 | | 31,9 | 3,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |

| 32 | 29,8 | +0,4 | 3,2 | +1,0 | 36,2 | 3,2 | 1,2 | 2,0 | 16 | 1,5 | 3,0 | 14 | |

| 36 | 33,7 | -0,7 | 3,5 | -1,2 | 40,7 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |

| 40 | 37,6 | | 3,5 | | 44,6 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |

1.10. Относительные смещениявинтовых выступов по сторонам профиля, разделяемых продольными ребрами, ненормируются.

Размеры, на которые неустановлены предельные отклонения, приведены для построения калибра и наготовом профиле не проверяются.

1.11. Овальность гладкихпрофилей (разность наибольшего и наименьшего диаметров в одном сечении) недолжна превышать суммы плюсового и минусового предельных отклонений подиаметру.

1.9-1.11. (Измененнаяредакция, Изм. № 3).

1.12. Арматурную стальклассов А-I (А240) и А-II (А300) диаметром до 12 мм икласса А-III (А-400) диаметром до 10 мм включительно изготовляют в мотках или стержнях,больших диаметров - в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000)всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованиюизготовителя с потребителем в мотках.

1.13. Стержни изготовляютдлиной от 6 до 12 м:

мерной длины;

мерной длины с немернымиотрезками длиной не менее 2 м не более 15 % от массы партии;

немерной длины.

В партии стержней немернойдлины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массыпартии.

По согласованию изготовителяс потребителем допускается изготовление стержней от 5 до 25 м.

1.14. Предельные отклоненияпо длине мерных стержней должны соответствовать приведенным в табл. 4.

Таблица 4

| Длина стержней, м | Предельные отклонения по длине, мм. при точности порезки |

| обычной | повышенной |

| До 6 включ. | +50 | +25 |

| Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляютпо требованию потребителя.

1.15. Кривизна стержней недолжна превышать 0,6 % измеряемой длины.

Примерыусловных обозначений

Арматурная сталь диаметром20 мм, класса A-II (А300):

20-A-II(A300) ГОСТ 5781-82

Арматурная сталь диаметром 18мм, класса A-I (А240):

18-A-I (А240)ГОСТ 5781-82

В обозначении стержнейкласса A-II специального назначения добавляется индекс с: Ас-II.

(Измененная редакция, Изм. №4).

2.1. Арматурную сталь изготовляютв соответствии с требованиями настоящего стандарта по технологическомурегламенту, утвержденному в установленном порядке.

2.2. Арматурную стальизготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителемв заказе. При отсутствии указания марку стали устанавливаетпредприятие-изготовитель. Для стержней класса A-VI (А-1000) марки сталиустанавливают по согласованию изготовителя с потребителем.

Таблица 5

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| A-I (A240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40 | Ст5сп, Ст5пс |

| | 10-80 | 1НГ2С |

| Ас-II (Ас300) | 10-32 | 10ГТ |

| | (36-40) | |

| А-III (А400) | 6-40 | 35ГС, 25Г2С |

| | 6-22 | 32Г2Рпс |

| | 10-18 | 80С |

| A-IV (А600) | (6-8) | |

| | 10-32 | 20ХГ2Ц |

| | (36-40) | |

| | (6-8) | |

| А-V (А800) | 10-32 | 23Х2Г2Т |

| | (36-40) | |

| A-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Примечания:

1. Допускается изготовление арматурной сталикласса A-V (А800). Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и20Х2Г2СР.

2. Размеры, указанные в скобках, изготовляютпо согласованию изготовителя с потребителем.

(Измененная редакция, Изм. №3, 4).

2.3. Химический составарматурной углеродистой стали должен соответствовать ГОСТ 380-88,низколегированной стали - нормам, приведенным в табл.6.

Таблица 6

| Марки стали | Массовая доля элементов, % |

| Углерод | Марганец | Кремний | Хром |

| 10ГТ | Не более 0,13 | 1,00-1,40 | 0,45-0,65 | Не более 0,30 |

| 18Г2С | 0,14-0,23 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 32Г2Рпс | 0,28-0,37 | 1,30-1,75 | Не более 0,17 | Не более 0,30 |

| 35ГС | 0,30-0,37 | 0,80-1,20 | 0,60-0,90 | Не более 0,30 |

| 25Г2С | 0,20-0,29 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 20ХГ2Ц | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 0,90-1,20 |

| 800 | 0,74-0,82 | 0,50-0,90 | 0,60-1,10 | Не более 0,30 |

| 23Х2Г2Т | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,35-1,70 |

| 22Х2Г2АЮ | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,50-2,10 |

| 22Х2Г2Р | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 1,50-1,90 |

| 20Х2Г2СР | 0,16-0,26 | 1,40-1,80 | 0,75-1,55 | 1,40-1,80 |

Продолжение табл. 6

| Марки стали | Массовая доля элементов, % |

| Титан | Цирконий | Алюминий | Никель | Сера | Фосфор | Медь |

| не более |

| 10ГТ | 0,015-0,035 | - | 0,02-0,05 | | 0,0-10 | 0,030 | 0,30 |

| 18Г2С | - | - | - | 0,30 | 0,045 | 0,040 | 0,30 |

| 32Г2Рпс | - | - | 0,001-0,015 | 0,30 | 0,050 | 0,045 | 0,30 |

| 35ГС | - | - | - | 0,30 | 0,045 | 0,040 | 0,30 |

| 25Г2С | - | - | - | 0,30 | 0,045 | 0,040 | 0,30 |

| 20ХГ2Ц | - | 0,05-0,14 | - | 0,30 | 0,045 | 0,045 | 0,30 |

| 80С | 0,015-0,040 | - | - | 0,30 | 0,045 | 0,040 | 0,30 |

| 23Х2Г2Т | 0,02-0,08 | - | 0,015-0,050 | 0,30 | 0,045 | 0,045 | 0,30 |

| 22Х2Г2АЮ | 0,005-0,030 | - | 0,02-0,07 | 0,30 | 0,040 | 0,040 | 0,30 |

| 22Х2Г2Р | 0,02-0,08 | - | 0,015-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

| 20Х2Г2СР | 0,02-0,08 | - | 0,05-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

2.3.1. В стали марки 20ХГ2Цдопускается увеличение массовой доли хрома до 1,7 % и замена циркония на0,02-0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10% циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Цставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпсдопускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота встали марки 22Х2Г2А10 должна составлять 0,015-0,030 %, массовая доляостаточного азота в стали марки 10ГТ - не более 0,008 %.

2.3.3. Массовая доля бора встали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007 %. В сталимарки 22Х2Г2АЮ допускается добавка бора 0,001-0,008 %.

2.3.4. Допускается добавкатитана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовомпрокате 0,01-0,03 %, в сталь марки 35ГС из расчета его массовой доли в готовомпрокате, изготовленном в мотках, 0,01-0,06 %.

2.4. Отклонения похимическому составу в готовом прокате из углеродистых сталей - по ГОСТ 380-88,из низколегированных сталей при соблюдении норм механических свойств - по табл. 7. Минусовые отклонения по содержаниюэлементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) неограничивают.

Таблица 7

| Элементы | Предельные отклонения, % |

| Углерод | +0,020 |

| Кремний | +0,050 |

| Марганец | +0,100 |

| Хром | +0,050 |

| Медь | +0,050 |

| Сера | +0,005 |

| Фосфор | +0,005 |

| Цирконий | +0,010 |

| | -0,020 |

| Титан | ±0,010 |

Примечание. По согласованию изготовителя с потребителемсталь может изготовляться с другими отклонениями по содержанию хрома, кремния имарганца.

(Измененная редакция, Изм. №3).

2.5. Арматурную стальклассов А-I (А240), А-II (А300), A-III(А400), A-IV (А600) изготовляютгорячекатаной, класса A-V (А800) - снизкотемпературным отпуском, класса A-VI (A1000) - с низкотемпературнымотпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводитьнизкотемпературный отпуск стали классов A-V (А800) и A-VI (A1000) при условии полученияотносительного удлинения не менее 9 % и равномерного удлинения не менее 2 % прииспытании в течение 12 ч после прокатки.

2.6. Механические свойстваарматурной стали должны соответствовать нормам, указанным в табл. 8.

Таблица 8

| Класс арматурной стали | Предел текучести sт | Временное сопротивление разрыву sв | Относительное удлинение d5, % | Равномерное удлинение dr, % | Ударная вязкость при температуре -60 °С | Испытание на изгиб и в холодном состоянии (с - толщина отправки, d - диаметр стержня) |

| Н/мм2 | кгс/мм2 | Н/мм2 | кгс/мм2 | МДж/м2 | кгс×м/см2 |

| Не менее |

| A-I (А240) | 235 | 24 | 373 | 38 | 25 | - | - | - | 180°; c = d |

| A-II (А300) | 295 | 30 | 490 | 50 | 19 | - | - | - | 180°; с = 3d |

| Ас-II (Ас300) | 295 | 30 | 441 | 45 | 25 | - | 0,5 | 5 | 180°; c = d |

| A-III (А400) | 390 | 40 | 590 | 60 | 14 | - | - | - | 90°; с = 3d |

| A-IV (А600) | 590 | 60 | 883 | 90 | 6 | 2 | - | - | 45°; с = 5d |

| A-V (A800) | 785 | 80 | 1030 | 105 | 7 | 2 | - | - | 45°; с = 5d |

| A-VI (А1000) | 980 | 100 | 1230 | 125 | 6 | 2 | - | - | 45°; с = 5d |

| | | | | | | | | | |

Примечания:

1. По согласованию изготовителя с потребителемдопускается не проводить испытание на ударную вязкость арматурной стали классаАс-II (Ас300).

2. (Исключен, Изм. № 3).

3. Для арматурной стали класса А-IV (А600) диаметром 18 мм стали марки 80С нормаизгиба в холодном состоянии устанавливается не менее 30°.

4. Для арматурной стали класса A-I (А240)диаметром свыше 20 мм при изгибе в холодном состоянии на 180° с = 2d, класса A-II (А300)диаметром свыше 20 мм с = 4d.

5. В скобках указаны условные обозначения попределу текучести.

(Измененная редакция, Изм. №1, 3).

Для стали класса А-II (А300) диаметром свыше 40 ммдопускается снижение относительного удлинения на 0,25 % на каждый миллиметрувеличения диаметра, но не более чем на 3 %.

Для стали класса Ас-II(Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм2)при относительном удлинении: d5 30 % и более.

Для стали марки 25Г2С классаА-III (А400) допускается снижение временного сопротивления до 560 МПа (57кгс/мм2) при пределе текучести не менее 405 МПа (41 кгс/мм2),относительном удлинении: d5 не менее 20 %.

2.7. Статистическиепоказатели механических свойств арматурной стали периодического профиля должнысоответствовать приложению1, с повышенной однородностью механических свойств - обязательному приложению 1и табл. 9.

Таблица 9

| Класс арматурной стали | Номер профиля | S | So |

|

|

| Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв |

| МПа (кгс/мм2) | МПа (кгс/мм2) |

| He более |

| А-II (А300) | 10-10 | 29(3) | 29(3) | 15(1,5) | 15(1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

| A-III (А400) | 6-40 | 39(4) | 39(4) | 20(2,0) | 20(2,0) | 0,08 | 0,07 | 0,05 | 0,03 |

| A-IV (А600) | 10-32 | 69(7) | 69(7) | 39(4) | 39(4) | 0,09 | 0,07 | 0,06 | 0,05 |

| A-V (A800) | 10-32 | 78(8) | 78(8) | 49(5) | 49(5) | 0,09 | 0,07 | 0,06 | 0,05 |

| A-VI (А1000) | 10-22 | 88(9) | 88(9) | 49(5) | 49(5) | 0,08 | 0,07 | 0,05 | 0,04 |

Примечания:

1. S - среднеквадратическое отклонение вгенеральной совокупности испытаний;

Sо - среднеквадратическое отклонение в партии-плавке;

- среднее значение в генеральной совокупностииспытаний;

- среднее значение в генеральной совокупностииспытаний;

- минимальное среднее значение впартии-плавке.

- минимальное среднее значение впартии-плавке.

2. Для арматурной стали в мотках диаметром 6 и8 мм допускается повышение норм по S и Sо на 4,9 МПа(0,5 кгс/мм2).

3. (Исключен, Изм. № 5).

Вероятность обеспечениямеханических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. №3, 5).

2.8. На поверхности профиля,включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещиннапряжения, рванин, прокатных плен и закатов.

Допускаются мелкиеповреждения ребер и выступов, в количестве не более трех на 1 м длины, а такженезначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы,следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. №2).

2.9. Свариваемость арматурнойстали всех марок, кроме 80С, обеспечивается химическим составом и технологиейизготовления.

2.10. Углеродный эквивалент  для свариваемойстержневой арматуры из низколегированной стали класса А-III(А400) должен быть не более 0,62.

для свариваемойстержневой арматуры из низколегированной стали класса А-III(А400) должен быть не более 0,62.

3.1. Арматурную сталь принимаютпартиями, состоящими из профилей одного диаметра, одного класса, однойплавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до70 т.

Допускается увеличиватьмассу партии до массы плавки-ковша.

3.2. Каждая партия сопровождаетсядокументом о качестве по ГОСТ 7566-81 с дополнительными данными:

номер профиля;

класс;

минимальное среднее значение исреднеквадратические отклонения Sо в партии величин sт (s0,2)и sв;

исреднеквадратические отклонения Sо в партии величин sт (s0,2)и sв;

результаты испытаний наизгиб в холодном состоянии;

значения равномерногоудлинения для стали класса А-IV (А600), A-V (A800), A-VI (А1000).

3.3. Для проверки размеров икачества поверхности отбирают:

при изготовлении арматурнойстали в стержнях - не менее 5 % от партии;

при изготовлении и мотках -два мотка от каждой партии.

(Измененная редакция, Изм. №3).

3.4. Для проверкихимического состава пробы отбирают по ГОСТ 7565-81.

Массовую долю алюминияизготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение,изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителяинтервал отбора стержней должен быть не менее половины времени, затраченного напрокатку одного размера профиля одной партии.

(Измененная редакция, Изм. №3).

3.6. При получениинеудовлетворительных результатов испытаний хотя бы по одному из показателейповторные испытания проводят по ГОСТ 7566-81.

4.1 Химический анализ сталипроводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другимиметодами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют нарасстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 ммот конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе моткаболее 250 кг.

4.3. Размеры проверяютизмерительным инструментом необходимой точности.

4.4. От каждого отобранногостержня для испытания на растяжение, изгиб и ударную вязкость отрезают поодному образцу.

4.5. Отбор проб для испытанияна растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжениепроводят по ГОСТ 12004-81.

4.7. Испытание на изгибпроводят по ГОСТ14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше40 мм допускается испытание образцов, разрезанных вдоль оси стержня, наоправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, сприложением усилия изгиба со стороны разреза.

4.8. Определение ударнойвязкости проводят по ГОСТ 9454-78 на образцах сконцентратором вида U типа 3 для стержней диаметром 12-14 мм и образцахтипа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствиис требованиями ГОСТ 9454-78.

4.9. Допускается применятьстатистические и неразрушающие методы контроля механических свойств и массыпрофилей.

4.10. Кривизна стержнейизмеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определениестатистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяютбез применения увеличительных приборов.

4.10-4.12. (Введеныдополнительно, Изм. № 3).

4.13. Измерение высотыпоперечных выступов периодического профиля следует проводить по вертикальнойоси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. №4).

5.1. Упаковка, маркировка,транспортирование и хранение - по ГОСТ 7500-81 с дополнениями:

концы стержней изнизколегированных сталей класса А-IV (А600) должны быть окрашены красной краской,класса A-V (А800) - красной и зеленой, класса A-VI (A1000) -красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

стержни упаковывают в связкимассой до 15 т, перевязанные проволокой или катанкой. По требованию потребителястержни упаковывают в связки массой до 3 и 5 т;

на ярлыке, прикрепленном ккаждой связке стержней, наносят принятое обозначение класса арматурной стали(например, A-III) или условное обозначениекласса по пределу текучести (А400).

На связки краска наносится полосамишириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длиныокружности) на расстоянии не более 500 мм от торца.

На мотки краска наноситсяполосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукциюкраска наносится на торец или на боковую поверхность на расстоянии не более 500мм от торца.

(Измененная редакция, Изм. №3, 5).

1. Предприятие-изготовитель гарантируетпотребителю средние значения временного сопротивления sв и предела текучести(физического sт и условного s0,2) в генеральной совокупности-  i и минимальные средниезначения этих же показателей в каждой партии-плавке -

i и минимальные средниезначения этих же показателей в каждой партии-плавке -  i; значения которыхустанавливаются из условий:

i; значения которыхустанавливаются из условий:

i ³ хiбp + t×S

i ³ хiбp + t×S

i > 0,9хiбp + 3Sо

i > 0,9хiбp + 3Sо

i ³ хiбp,

i ³ хiбp,

где хiбp- браковочные значения величин sв, s0,2, указанные в табл. 8настоящего стандарта;

t -величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64для стержней классов A-IV (А600), A-V (А800)и A-VI (А 1000).

2. Контроль качествапоказателей механических свойств продукции на предприятии-изготовителе.

2.1. Требуемые показателикачества профилей обеспечивается соблюдением технологии производства иконтролируются испытанием согласно требований п. 3.5, пп. 4.4-4.8.

2.2. Величины  ,

,  , S и Sоустанавливаются в соответствии с результатами испытаний и положений приложения 2.

, S и Sоустанавливаются в соответствии с результатами испытаний и положений приложения 2.

3. Контроль качествапоказателей механических свойств продукции на предприятии-потребителе.

3.1. Потребитель при наличиидокумента о качестве на продукцию высшей категории качества может не проводитьиспытания механических свойств.

3.2. При необходимости проверкимеханических свойств от каждой партии проводится испытание шести образцов,взятых из разных пакетов или мотков и от разных профилей, и по результатампроверяется выполнение условий

xmin ³  i - 1,64So

i - 1,64So

в ³

в ³  i ³

i ³  iбр,

iбр,

где  в - среднее значение механических свойств по результатамиспытаний шести образцов;

в - среднее значение механических свойств по результатамиспытаний шести образцов;

tmin - минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительногоудлинения d5 и равномерного удлинения dr должны быть не менеезначений, приведенных в табл. 8.

(Измененная редакция, Изм. №3).

МЕТОДИКА

определения статистических показателей прочностных характеристик механическихсвойств проката горячекатаного для армирования железобетонных конструкций

Настоящаяметодика распространяется на горячекатаный, ускоренно-охлажденный,термомеханически и термически упрочненный прокат периодического профиля,изготовленного в мотках или стержнях.

Методика применяется приоценке надежности механических свойств в каждой партии-плавке и стали в целом,контроля стабильности технологического процесса.

1. Для определениястатистических показателей механических свойств (предела текучести физического sтили условного s0,2, временного сопротивленияразрыву sв) используются контрольныерезультаты испытаний, начинаемые генеральными совокупностями.

2. Соответствие механическихсвойств проката требованиям нормативно-технической документации определяется наосновании статистической обработки результатов испытаний, образующих выборку изгенеральной совокупности. Все выводы, результаты и заключения, сделанные наосновании выборки, относятся ко всей генеральной совокупности.

3. Выборка - совокупностьрезультатов контрольных испытаний, образующих информационный массив, подлежащийобработке.

В выборку входят результатысдаточных испытаний проката одного класса, одной марки и способа выплавки,прокатанной на один или группы близких профилеразмеров.

4. Выборка, на основаниикоторой производится расчет статистических показателей, должна бытьпредставительной и охватывать достаточно длительный промежуток времени, но неменее трех месяцев, в течение которого технологический процесс не изменяется.При необходимости промежуток времени для выборки можно увеличить. Проверкаоднородности выборки по нормативно-технической документации.

5. Количество партий-плавок вкаждой выборке должно быть не менее 50.

6. Приформировании выборки должно соблюдаться условие случайного отбора проб отпартии-плавки. Оценка анормальности результатов испытаний проводится понормативно-технической документации.

7. При статистическойобработке определяется среднее значение  , среднее квадратическоеотклонение S каждой выборки (генеральной совокупности), среднееквадратическое отклонение внутри партии-плавки Sо, а также среднееквадратическое отклонение плавочных средних S1. Величина S1определяется по формуле

, среднее квадратическоеотклонение S каждой выборки (генеральной совокупности), среднееквадратическое отклонение внутри партии-плавки Sо, а также среднееквадратическое отклонение плавочных средних S1. Величина S1определяется по формуле

.

.

Величины  , S определяются по нормативно-техническойдокументации.

, S определяются по нормативно-техническойдокументации.

8. Проверку стабильностихарактеристик  и S проводят всоответствии с ОСТ 14-34-78.

и S проводят всоответствии с ОСТ 14-34-78.

9. Величина So определяется дляускоренно-охлажденной, термомеханически и термически упрочненной арматурнойстали только экспериментальным методом, для горячекатаной - экспериментальнымметодом и методом размаха по формуле  , где

, где  и Sv соответственно среднее значение и среднее квадратическое отклонениераспределения размаха по двум испытаниям от партии. Минимальное значение Sоравно 1.

и Sv соответственно среднее значение и среднее квадратическое отклонениераспределения размаха по двум испытаниям от партии. Минимальное значение Sоравно 1.

10. Определение величины Sоэкспериментальным методом производится не менее чем на двух плавках для каждоймарки стали, класса и профилеразмера проката путем случайного отбора не менее100 проб от каждой плавки.

11. Величина минимальногосреднего значения прочностных характеристик sт (s0,2),sв) в каждой партии-плавке  2определяется из условия

2определяется из условия  i =

i =  - t × S1,где t - величина квантиля 1,64 для вероятности 0,95.

- t × S1,где t - величина квантиля 1,64 для вероятности 0,95.

12. Минимальное значениерезультатов испытаний на растяжение двух образцов (n = 2) каждой партии, подвергаемойконтролю, должно быть не менее xmin, определяемого по формуле

xmin ³  i - 1,64So.

i - 1,64So.

13. Для обеспечения гарантиипотребителю механических свойств должны удовлетворяться следующие условия:

i ³ xiбр + 1,64S;

i ³ xiбр + 1,64S;

i ³ xiбр;

i ³ xiбр;

i ³0,9xiбр + 3So,

i ³0,9xiбр + 3So,

где xiбр - браковочное значение sт (s0,2) и sв, указанное в соответствующейнормативно-технической документации.

(Введено дополнительно, Изм №3).

СОДЕРЖАНИЕ

1. Классификация и сортамент.. 1

2.Технические требования. 6

3. Правилаприемки. 9

4. Методыиспытаний. 10

5. Упаковка,маркировка, транспортирование и хранение. 10

Приложение 1 обязательное Требования к статистическим показателям механическихсвойств. 11

Приложение 2 обязательное Методика определения статистических показателейпрочностных характеристик механических свойств проката горячекатаного дляармирования железобетонных конструкций. 12

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством чернойметаллургии СССР, Госстроем СССР

РАЗРАБОТЧИКИ

Н. М. Воронцов, канд. техн. наук; И. С.Гринь, канд. техн. наук; К. Ф. Перетятько; Г. И. Снимщикова; Л.Г. Больших, Е. Д. Гавриленко; канд. техн. наук; К. В. Михайлов,д-р техн. наук; С. А. Мадатян, канд. техн. наук; Н. М. Мулин,канд. техн. наук; В. З. Мешков, канд. техн. наук; Б. П. Горячев,канд. техн. наук; Б. Н. Фридлянов; В. И. Петина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственногокомитета СССР по стандартам от 17.12. № 4800

3. Взамен ГОСТ 5.1459-72, ГОСТ 5781-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ИТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-88 | 2.3, 2.4 |

| ГОСТ 2590-88 | 1.6 |

| ГОСТ 7564-73 | 4.5 |

| ГОСТ 7565-81 | 3.4 |

| ГОСТ 7566-81 | 3.2, 3.6, 5.1 |

| ГОСТ 9454-78 | 4.8 |

| ГОСТ 12004-81 | 4.6 |

| ГОСТ 12344-88 | 4.1 |

| ГОСТ 12348-78 | 4.1 |

| ГОСТ 12350-78 | 4.1 |

| ГОСТ 12352-81 | 4.1 |

| ГОСТ 12355-78 | 4 1 |

| ГОСТ 12356-81 | 4.1 |

| ГОСТ 14019-80 | 4.7 |

| ГОСТ 18895-81 | 4.1 |

| ОСТ 14-34-78 | Приложение 2 |

5. Ограничение срокадействия снято по решению Межгосударственного совета по стандартизации, метрологиии сертификации (протокол 3-93 от 17.02.93).

6. ПЕРЕИЗДАНИЕ (декабрь 1993г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987г., декабре 1987 г., октябре 1989 г, в декабре 1990 г. (ИУС 5-84, 11-87, 3-88,1-90, 3-91).

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)