ГОСТ 3168-93

(ИСО 647-74)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ВЫХОДА ПРОДУКТОВ

ПОЛУКОКСОВАНИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническимсекретариатом Межгосударственного Совета по стандартизации, метрологии исертификации

2 ПРИНЯТ МежгосударственнымСоветом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали

| Наименование государства | Наименование национального органа стандартизации |

| Республика Кыргызстан | Кыргызстандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикстандарт |

| Туркменистан | Туркменглавгосинспекция |

| Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации,метрологии и сертификации от 02.06.94 № 160 межгосударственный стандарт ГОСТ3168-93 введен в действие непосредственно в качестве государственного стандартаРоссийской Федерации с 1 января 1995 года.

4 ВЗАМЕН ГОСТ 3168-66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ Методы определения выхода продуктов полукоксования Solid mineral fuels. Methods for determination of the yield of products by low temperature distillation | ГОСТ

3168-93 (ИСО 647-74) |

Дата введения 01.01.95

Настоящий стандартраспространяется на бурые и каменные угли, лигниты, горючие сланцы и торф (далее- топливо) и устанавливает два метода определения выхода смолы,пирогенетической воды, полукокса и газа при полукоксовании: медленный иускоренный.

Медленный метод определениявыхода продуктов полукоксования является обязательным при анализе арбитражныхпроб и при наличии разногласий в определениях.

Ускоренный методраспространяется только на бурые и каменные угли.

Термины, применяемые внастоящем стандарте, и пояснения к ним приведены в приложении.

ВВЕДЕНИЕ

Выход продуктовполукоксования, особенно выход смолы, положен в основу классификации бурыхуглей и лигнитов как сырья для процессов низкотемпературной переработки.

Дополнения и изменения, отражающиепотребности народного хозяйства, выделены курсивом.

Настоящий стандартустанавливает метод определения выхода смолы, пирогенетической воды, газа иполукокса, полученных при медленном полукоксовании бурых и каменных углей,лигнитов, горючих сланцев и торфа при конечной температуре 520 °С.

ГОСТ 27314*«Топливо твердое минеральное. Методы определения влаги».

* Допускается до введения ИСО1015 в качестве государственного стандарта.

ГОСТ 11022«Топливо твердое минеральное. Методы определения зольности».

ГОСТ27313 «Топливо твердое. Обозначения аналитических показателей и формулыпересчета результатов анализа для различных состояний топлива».

ГОСТ 11305 «Торф. Методы определениявлаги».

ГОСТ11306 «Торф и продукты его переработки. Методы определения зольности».

Пробу топлива нагревают валюминиевой реторте до температуры 520 °С в течение 80 мин. Продукты разложенияпоступают в приемник, охлаждаемый водой; смола и вода конденсируются, агазообразные вещества выделяются в атмосферу. Полукокс, остающийся в реторте,взвешивают. Приемник взвешивают вместе с продуктами конденсации. Массу воды вприемнике определяют объемным методом отгонкой с толуолом, массу смолывычисляют по разности.

Общая масса воды в приемникескладывается из влаги, содержащейся в пробе, и пирогенетической воды,образующейся при разложении топлива. Отдельно определяют массовую долю влаги втопливе тем же объемным методом отгонки с толуолом, что позволяет рассчитатьвыход пирогенетической воды.

Выход газа в процентах (плюсошибки) получают вычитанием из 100 % суммы выходов полукокса, смолы ипирогенетической воды в процентах.

Результаты анализапредставляют в расчете на аналитическое и сухое состояние топлива.

1.4.1. Графитовая паста:измельчают сухой порошкообразный графит и смешивают с водой или густымсмазочным маслом до необходимой консистенции.

1.4.2. Толуолс температурой кипения от 109 до 111 °С по ГОСТ 5789.

1.4.3. Вазелин

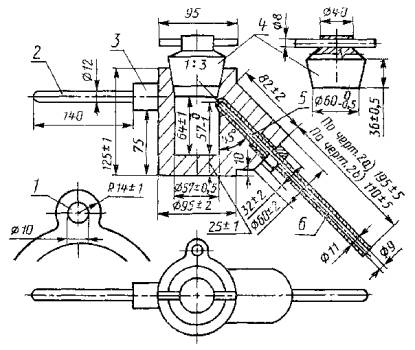

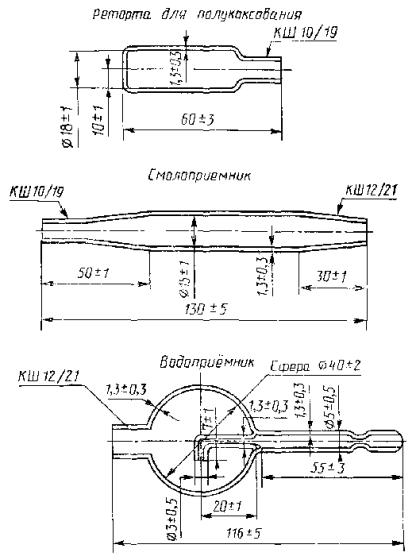

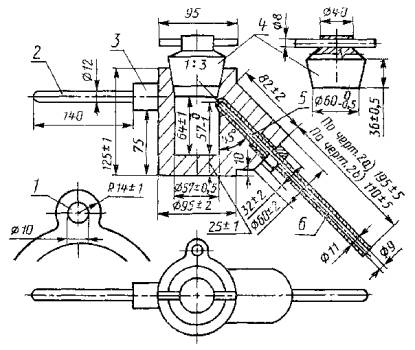

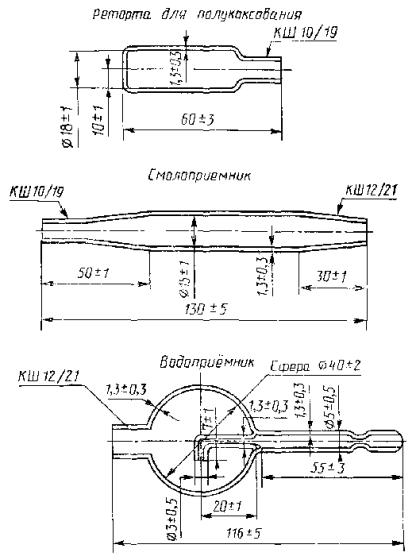

1.5.1.Реторта с притертой крышкой из алюминия по

ГОСТ 4784

с содержанием алюминия неменее 99,5 % (черт. 1). Вместимость реторты вместе с выходной трубкой составляет (170 + 10) см3.Отводная трубка изготовлена из латуни, ее внутренние стенки должны быть чистымии полированными. Латунная отводная трубка может быть соединена с ретортой с помощью резьбы. Новую реторту перед использованиемследует прогреть в течение 20 мин при 520 °С.

РЕТОРТА

1 - отверстие для термометра; 2 -рукоятка; 3 - резьбовое соединение (М12); 4 - крышка; 5 -выходная трубка; 6 - отводная трубка

Черт. 1

Если в результате износаверхняя кромка конической части крышки опустится ниже верхней кромки реторты,свободный объем составит менее 160 см2 и крышку следует заменить.

Новая крышка большогоразмера должна быть притерта так, чтобы верхняя кромка крышки выступала надверхней кромкой реторты не менее чем на 7 мм. В этом случае свободный объемреторты не превысит 180 см3.

1.5.2. Печь с электрическим илигазовым обогревом. Для электрического нагрева используют печи с проволокойвысокого сопротивления или с карбидно-кремниевыми стержнями. Печь должнаобеспечивать нагрев реторты в соответствии с таблицей повышения температуры (п.1.7).

1.5.3.Термопара и милливольтметр или ртутный термометр, откалиброванные ипредназначенные для измерения температуры до 550 °С. Глубина отверстия длятермометра (85 ± 1) мм.

Примечание. Перед применением новый термометр следуетоткалибровать. Повторные калибровки осуществляют с интервалом в один месяц,сравнивая с показаниями стандартного термометра.

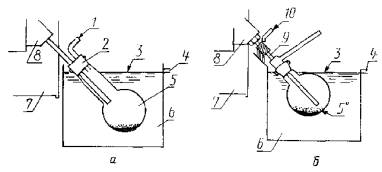

1.5.4. Приемник. Стекляннаякруглодонная колба вместимостью 750 см3 с коническим шлифом, с длинной иликороткой шейкой в зависимости от способа соединения с ретортой (см. черт. 2),снабженная резиновой или стеклянной пробкой.

1.5.5. Баня (сосуд) дляохлаждения колбы-приемника такого размера, чтобы расстояние между стенкамиколбы и сосуда было не менее 20 мм. Поток воды через баню устанавливают такимобразом, чтобы поддерживать температуру в бане в пределах 10 - 15 °С.

Допускается применять банюбез подвода и отвода воды, но с сохранением вышеуказанных требований.

1.5.6.Прибор перегонный для определения влаги в- топливе объемным методом по

ГОСТ 27314

.

1.5.7. Экран защитный изжести толщиной 2 мм, со стороны реторты покрыт теплозащитным материалом. Экранрасполагают между ретортой и баней.

1.5.8. Весы с погрешностьювзвешивания не более 0,05 г.

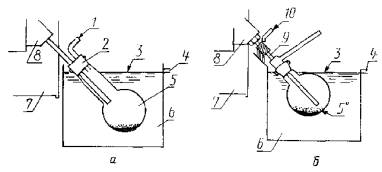

Расположение колбы-приемникав охлаждающей бане

Соединительная трубка

1 - газоотводная трубка; 2 - термостойкая пробка; 3 -уровень охлаждающей воды; 4 - выходное отверстие; 5 -колба-приемник; 6 - баня-сосуд для охлаждения; 7 - нагревательнаяпечь; 8 - реторта с отводной трубкой; 9 - стекляннаясоединительная трубка; 10 - холодная вода; 11 - шлиф

Черт. 2

Отбор и подготовка проб - поГОСТ10742 и ГОСТ11303.

Лабораторную пробу помещаютна противень и высушивают на воздухе до достижения приблизительного равновесиямежду влажностью пробы и окружающей атмосферы. Осторожно измельчают пробу так,чтобы не менее 90 % ее проходило через сито с отверстиями размером 1 мм и неболее чем 50 % - через сито 0,2 мм. Если массовая доля влаги измельченной пробысоставит более 20 %, то пробу продолжают сушить на воздухе до снижения ее до 10– 20 %.

Анализируемую пробу следуетхранить в герметически закупоренной емкости. Допускается хранить пробу вемкости, закрытой крышкой и наполненной более чем на 80 % ее вместимости, но неболее одной недели.

Примечание. Если пробухранят в емкостях, не закрытых герметично или недостаточно заполненных, болеенедели, то потери выхода смолы могут достичь 0,5 %, а в некоторых случаях статьзначительно выше.

Проверяют реторту нагерметичность. Для этого закрывают реторту крышкой, на отводную трубку ретортынадевают резиновую трубку с резиновой грушей на конце. Реторту, закрытуюкрышкой, погружают в сосуд с водой и с помощью резиновой груши нагнетают вреторту воздух. Отсутствие пузырьков воздуха в воде указывает на герметичноесоединение крышки с ретортой и отводной трубки с ретортой.

При обнаружении неплотностисоединения отводной трубки с ретортой последнюю заменяют.

При обнаружении неплотностиприсоединения крышки к реторте поверхность крышки и реторты (в местесоединения) смазывают графитовой пастой или смесью вазелина с графитовым порошкоми притирают. Для этого используют стержень, вставленный в крышку реторты. Однойрукой держат стержень, другой - реторту и вращают крышкой вправо и влево,равномерно меняя положение реторты, относительно крышки.

После окончания притиркиграфитовую пасту или смесь вазелина с графитом снимают мягкой тканью,шлифованные поверхности смазывают вазелином и притирают в течение 10 мин.Снимают вазелин мягкой тканью и снова испытывают реторту на герметичность.

Приблизительно 50 ганализируемой пробы взвешивают с погрешностью не более 0,05 г и полностьюпереносят в реторту.

При внесении навески вреторту следят за тем, чтобы, топливо не попало в отводную трубку реторты.

Коническую часть крышкислегка смазывают графитовой пастой и закрывают реторту, вращая крышку. Допускаетсяслегка нагреть верхнюю часть реторты с помощью газовой горелки и затем плотнозакрыть ее холодной крышкой.

Одновременно определяютмассовую долю влаги в анализируемой пробе углей и сланцев объемнымметодом по ГОСТ 27314 иторфа по ГОСТ 11305,а также зольность углей и сланцев по ГОСТ 11022и торфа по ГОСТ11306. Массовую долю диоксида углерода в исходной пробе и полукоксеопределяют по ГОСТ13455.

Колбу-приемник с пробкойвзвешивают с погрешностью не более 0,05 г. Приемник присоединяют к отводнойтрубке реторты с помощью термостойкой пробки (см. черт. 2,а) илистеклянной соединительной трубки (см. черт. 2,б). В последнем случаелатунную отводную трубку вставляют в стеклянную трубку приблизительно на 8 мм игерметизируют это соединение с помощью резиновой трубки небольшой длины. Местосоединения обматывают ватой, асбестом, льняной тканью, фильтровальной бумагойили подобным материалом и охлаждают струей воды во время нагрева реторты.

Реторту помещают в печь (см.примечание 1), а приемник в охлаждающую баню (см. примечание 2) и убеждаются вгазонепроницаемости аппарата. Включают подачу воды в бане и нагревают реторту всоответствии со схемой, приведенной в табл. 1.

Таблица1

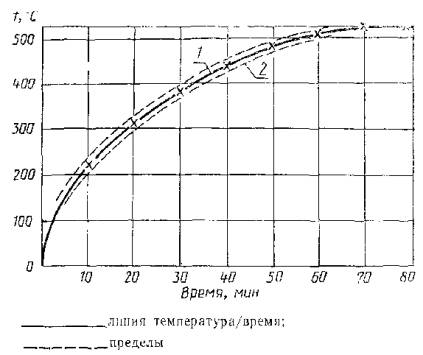

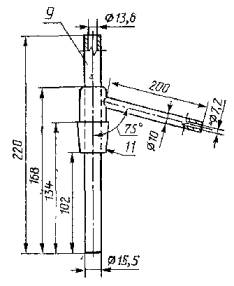

Скорость нагрева поддерживают в пределах, указанных на черт. 3.

В конце указанного периодавыключают нагрев и вынимают из печи реторту, соединенную с приемником,оставляют стоять в течение 10 мин, чтобы остатки смолы из отводной трубки моглистечь в приемник. Отсоединяют приемник от реторты и, если необходимо, очищаютотводную трубку от оставшейся смолы с помощью небольшого шпателя, перенося ее вприемник (см. примечание 3). Приемник и отводную трубку реторты закрываютпробками и реторту охлаждают до комнатной температуры.

График нагрева

Общее время полукоксования от 20 до 520 °С -80 мин. Эффективное время полукоксования от 310 до 520 °С - 60 - мин.

Черт. 3

Допускается проводитьоперации после окончания полукоксования в следующей последовательности: удаляютбаню для охлаждения колбы-приемника, слегка нагревают с помощью газовой горелкиотводную трубку реторты и дают стечь остаткам смолы, после этого отсоединяютколбу-приемник от реторты, а реторту вынимают из печи и дают ей охладиться докомнатной температуры, предварительно закрыв колбу-приемник и отводную трубкуреторты пробками.

Полукокс тщательно переносятиз реторты в предварительно взвешенную бюксу и взвешивают с погрешностью до0,05 г.

Удаляют воду, прилипшую кповерхности колбы-приемника, и взвешивают колбу, чтобы определить суммарнуюмассу смолы и воды. В приемник добавляют 200 см3 толуола иопределяют массовую долю общей влаги с помощью обменного метода по ГОСТ27314 для углей и сланцев и ГОСТ 11305 - для торфа.

Примечания:

1. Некоторые типы печейследует предварительно нагреть до внесения реторты, чтобы температура внутридостигла 220 °С через 10 мин.

2. Колбу-приемник следуетпогрузить в баню как можно глубже, но резиновая пробка или шлиф не должнынаходиться в воде.

3. Только очень небольшоеколичество смолы можно оставить в чистой полированной латунной трубке.

Выход продуктовполукоксования из аналитической пробы топлива в процентах вычисляют поформулам:

полукокс

смола

пирогенетическая вода

газ (плюс ошибки) = 100 - (полукокс+ смола + общая вода) =  ,

,

где т0 -масса навески, г;

m1 - масса пустойколбы-приемника с пробкой, г;

т2 - масса колбы-приемника спробкой вместе со смолой и общей водой, г;

т3, - масса общей воды,определенная объемным методом по ГОСТ 27314,г;

m4 - масса полукокса, г;

Wa - массовая доля влаги в пробе, %.

Выход продуктов полукоксованияв расчете на сухое топливо получают, умножая приведенные выше результаты намножитель

При массовой доле диоксидауглерода в анализируемом топливе более 2 % выход беззольного полукокса (sK)aC,CO2вычисляют по формуле

где Aа - зольностьтоплива, %;

(CO2)sK - массовая доля диоксидауглерода в полукоксе, %

Примечание. Индекс а относится к анализируемой пробе скрупностью зерен менее 1 мм.

Результат (предпочтительно среднеезначение двух определений по п. 1.9) вычисляют с точностью до 0,1 %.

Выход смолы,пирогенетической воды, полукокса и газа представляют в расчете на аналитическоеи сухое состояние топлива.

Выход смолы полукоксованияможет быть пересчитан на сухое беззольное состояние топлива.

Пересчет результатов анализана другие состояния топлива по ГОСТ27313.

1.9.1. Сходимость

Расхождение результатов двухопределений, проведенных в разное время в одной и той же лаборатории однимлаборантом с применением одной и той же аппаратуры на представительныхнавесках, взятых из одной и той же пробы, не должно превышать значений,указанных в табл. 2.

Таблица2

| Вид продукта (на сухое состояние) | Максимально допустимое расхождение между результатами, %, абс. |

| Сходимость | Воспроизводимость |

| Смола | 0,5 | 0,7 |

| Пирогенетическая вода | 0,4 | 0,8 |

| Полукокс | 0,7 | 1,0 |

1.9.2. Воспроизводимость

Расхождение результатов двухопределений, выполненных в двух разных лабораториях на навесках, взятых изодной и той же лабораторной пробы, не должно превышать значений, указанных втабл. 2.

1.9.3. Если расхождениемежду результатами двух определений превышает значения, приведенные в табл. 2проводят третье определение. За результат анализа принимают среднееарифметическое двух наиболее близких результатов в пределах допускаемыхрасхождений.

Если результат третьегоопределения находится в пределах допускаемых расхождений по отношению к каждомуиз двух предыдущих результатов, то за результат анализа принимают среднееарифметическое результатов трех определений.

Протокол испытания долженвключать следующие данные:

а) ссылку на применяемыйметод;

б) результаты и способ ихвыражения;

в) особенности, замеченныепри определении;

г) операции, не включенные внастоящий стандарт или необязательные.

2.1. Сущность метода

Метод заключается внагревании 1 г аналитической пробы угля в стеклянной реторте до 550 °С бездоступа воздуха и раздельном определении выхода, смолы, пирогенетической воды иполукокса по увеличению массы смоло-, водоприемников и реторты соответственно.

2.2. Реактивы

Натрий хлористый, х. ч., по ГОСТ4233, насыщенный раствор, подкисленный раствором соляной кислоты любойконцентрации до перехода индикатора метилового красного или метиловогооранжевого в красный цвет.

Кобальт хлористый, х. ч., поГОСТ4525.

2.3. Аппаратура

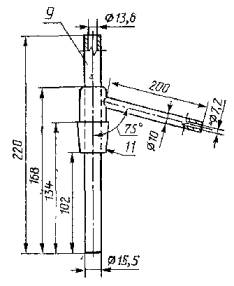

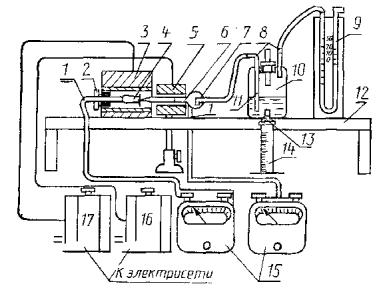

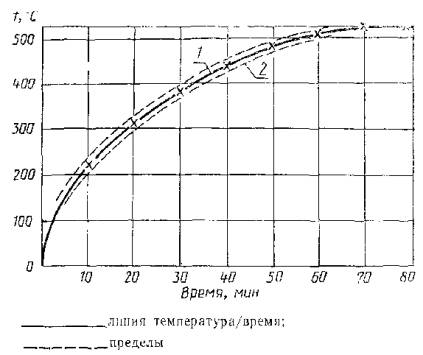

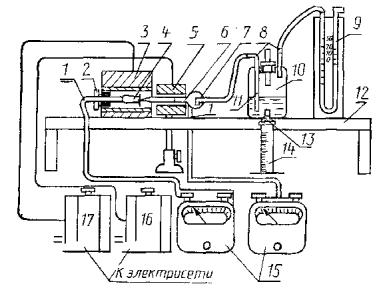

2.3.1.Прибор для полукоксования из термостойкого стекла состоит из реторты,смолоприемника и водоприемника по ГОСТ 8682, соединенных шлифами. Размеры указаны на черт. 4.

Новую реторту прокаливают вмуфельной печи при температуре не выше 600 °С, смоло- и водоприемники сушат при100 °С и взвешивают. Все части прибора хранят в эксикаторе.

2.3.2. Печь трубчатаяэлектрическая, обеспечивает равномерный нагрев реторты до 550 °С.

2.3.3. Печь трубчатаяэлектрическая разъемная обеспечивает нагрев смолоприемника не более чем на 100°С.

2.3.4. Термопара по п. 1.5.3.

Черт. 4

2.3.5. Весы аналитические спогрешностью взвешивания не более 0,2 мг.

2.4. Подготовка к анализу

2.4.1. Собирают установкудля определения выхода продуктов полукоксования ускоренным методом по схеме,изображенной на черт. 5.

Соединяют реторту, смоло- иводоприемник, слегка притирая шлифы.

Прибор должен бытьрасположен строго горизонтально. Печи 3 и 5 соприкасаются друг сдругом торцевыми сторонами, центры отверстий печей совпадают. Шарообразнаячасть водоприемника плотно прикрывает отверстие в печи 5. Термопара впечи 5 должна находиться под шлифом водоприемника на расстоянии 100 ммот края печи.

Установка для определениявыхода продуктов полукоксования ускоренным методом

1 - термопара; 2 - шамотная проба; 3- трубчатая печь; 4 - реторта для полукоксования; 5 - трубчатая печьразъемная; 6 - смолоприемник; 7 - водоприемник; 8 - резиноваятрубка; 9 - водяной манометр; 10 - сборник газа; 11 - стекляннаятрубка; 12 - штатив для всей установки; 13 - отвой для воды; 14- цилиндр мерный; 15 - гальванометр; 16 - лабораторныйавтотрансформатор на 2 А; 17 - лабораторный автотрансформатор на 9 А

Черт. 5

В сборник газа наливаютнасыщенный раствор хлористого натрия, высота столба жидкости не менее 50 мм.

2.4.2. Установку для определениявыхода продуктов полукоксования ускоренным методом проверяют на герметичность.

2.4.3. Проверяют полнотуулавливания водоприемником всей образующейся влаги. Для этого в наиболее узкуючасть вкладывают небольшой кусочек ваты, вносят в реторту с помощью пипеткикаплю воды массой не более 0,04 г и проводят опыт без подключения газосборника.По окончании опыта определяют увеличение массы всех частей прибора, исоставляют баланс распределения воды. Прибор пригоден для применения, еслипотери воды не превышают 0,001 г. Все части прибора высушивают и взвешивают.

2.5. Проведение анализа

2.5.1.Аналитическую пробу угля, приготовленную по ГОСТ 10742, доводят до воздушно-сухого состояния, тщательно перемешивают,отбирают навеску массой (1 ± 0,01) г с погрешностью не более 0,0002 г ипомещают в реторту.

Одновременно с проведениемопределения выхода продуктов полукоксования в той же пробе угля определяютмассовую долю влаги по ГОСТ 27314 изольность по ГОСТ 11022.

2.5.2. Нагревают печь 5до температуры конденсации смолы, равной (95 ± 5) °С для бурых, углей икаменных углей марок Д и Г и (75 ± 2) °С - для остальных каменных углей.

После этого начинают нагревлечи 3 со скоростью 20 °С в 1 мин.

2.5.3. Закрывают крангазосборника после прекращения газовыделения (обычно в середине опыта) иоткрывают его снова, когда выделяющийся газ вытеснит всю воду из трубки.

2.5.4. С 13-й минуты отначала нагрева печи 3 снижают температуру печи 5 так, чтобы кконцу опыта она была на 10 - 20 °С ниже установленной температуры конденсациисмолы.

2.5.5. Печь 3 нагреваютдо температуры 550 °С, после чего ее быстро отодвигают.

2.5.6. После окончаниявыделения газа из прибора для полукоксования, о чем судят по прекращениювытекания воды из газосборника, кран газосборника закрывают.

2.5.7. Открывают верхнюючасть печи 5 и снимают резиновую трубку с конца водоприемника. Приборвынимают из печей, закрывают конец водоприемника резиновой трубкой с бусинкой.

Если после опыта обнаруженыкапли воды в смолоприемнике, опыт считают недействительным.

2.5.8. Через 15 мин после окончания опыта во избежание перебросачастиц полукокса в смолоприемник. приоткрывают резиновую трубку с бусинкой уводоприемника и вновь быстро закрывают. После этого отсоединяют реторту,смолоприемник и водоприемник друг от друга и переносят их к весам.

2.5.9. Через 30 мин послеокончания опыта все три части прибора взвешивают - сначала смолоприемник, затемводоприемник и, наконец, реторту.

2.5.10. После взвешивания,снова проверяют отсутствие воды в смолоприемнике, пользуясь для этогоиндикаторной бумагой. При наличии следов воды индикаторная бумага розовеет, чтоуказывает на неполное разделение смолы и воды.

Примечание. Индикаторную бумагу готовят следующимобразом: тонкие полоски фильтровальной бумаги смачивают концентрированнымраствором хлористого кобальта и высушивают в сушильном шкафу при 100 - 150 °С.Высушенную индикаторную бумагу хранят в эксикаторе.

2.5.11. По окончаниииспытания реторту и смолоприемник прокаливают в муфельной печи при температурене выше 600 °С.

2.6. Обработка результатов

2.6.1. Масса смолыполукоксования соответствует увеличению массы смолоприемника. Выход смолырассчитывают как отношение массы смолы к массе навески в процентах.

2.6.2. Массапирогенетической воды соответствует увеличению массы водоприемника с учетоммассы аналитической влаги в навеске угля. Выход пирогенетической воды (WasK) в процентах вычисляют как отношение массыпирогенетической воды к массе навески по формуле

где т0 -масса навески, г;

т5 - увеличение массыводоприемника, г;

Wa - массовая доля аналитической влаги в угле, %.

2.6.3. Массу полукоксаопределяют по разности масс реторты с полукоксом и пустой реторты.

Выход полукокса вычисляюткак отношение массы полукокса к массе навески в процентах.

2.6.4. Пересчетрезультатов анализа на другие состояния топлива - по

ГОСТ 27313

.

2.7. Точность метода - по п. 1.7.

2.8. Протокол испытаний - по п. 1.8.

| Термин | Обозначение | Эквивалент на английском языке | Пояснение |

| Полукоксование | | Lom temperature distillation | Термическое разложение топлива без доступа воздуха при температуре 500 - 550 °С |

| Выход смолы (полукоксования) | ТsК | The yield of tar by low temperature distillation | Масса жидких органических продуктов разложения единицы массы топлива при его нагревании в установленных стандартом условиях полукоксования |

| Выход пирогенетической воды | WsK | The yield of water decomposition | Масса воды, образующейся при разложении единицы массы топлива в установленных стандартом условиях коксования |

| Выход полукокса | sK | The yield do coke residue | Масса твердого нелетучего остатка, полученного при разложении единицы массы топлива в установленных стандартом условиях полукоксования |

| Выход газа (полукоксования) | GsK | The yield of gas | Масса смеси различных газов, образующихся при разложении единицы массы топлива в установленных стандартом условиях полукоксования |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)