ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСЛА И ПРИСАДКИ

МЕТОДОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ВОЗДЕЙСТВИЯ

НА МЕТАЛЛЫ

ГОСТ 2917-76

ИПК ИЗДАТЕЛЬСТВОСТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

| МАСЛА И ПРИСАДКИ Метол определения коррозионного воздействия

на металлы Oils and additives. Method of test for corrosion

influence on metals | ГОСТ

2917-76 |

Дата введения 01.01.79

Настоящийстандарт распространяется на смазочные масла, в том числе на гидравлические масла,масла с присадками и присадки и устанавливает метод определения коррозионноговоздействия их на металлы.

Сущность методазаключается в выдерживании металлической пластинки в испытуемом продукте при повышеннойтемпературе и фиксировании изменения внешнего вида пластинки, характеризующегокоррозионное воздействие продукта на металл.

(Измененнаяредакция, Изм. № 2).

1.1. При определении коррозионного воздействия на металлыприменяются:

баня маслянаяили алюминиевый блок или шкаф сушильный, обеспечивающие во время испытанияпостоянную температуру с погрешностью не более 1 °С, и глубину погружения пробирок не менее 100 мм;

пробиркистеклянные диаметром (25 ± 2) мм и высотой (150 ± 3) мм;

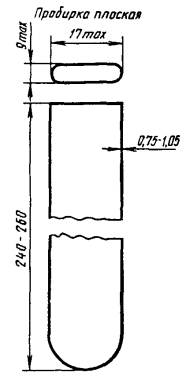

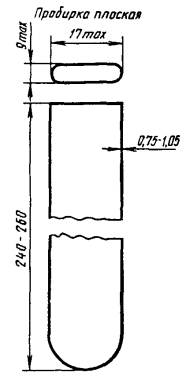

пробиркистеклянные плоские (см. чертеж), предохраняющие пластинки во время их осмотраили хранения; минимальные размеры должны быть рассчитаны с учетом размерапластинки. Допускается хранить пластинки в стеклянных пробирках круглого сечения;

стаканыстеклянные В-1-100 ТС, В-1-150 ТС, Н-1-100 ТС, Н-1-150 ТС по ГОСТ 25336;

штатив,обеспечивающий вертикальное положение пробирок в бане (шкафу);

пластинкиметаллические шириной 12,5 мм, толщиной от 1,5 до 3,0 мм и длиной 75,0 мм,обработанные до шероховатости рабочей поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789;

держатель,применяемый при шлифовке металлических пластинок;

термометр типа ТН7по ГОСТ 400 или термометр ртутный лабораторный по ГОСТ28498, обеспечивающий измерение температуры с погрешностью ±1 °С;

цилиндр 1-50,3-50 по ГОСТ 1770;

воронка типа Впо ГОСТ 25336 или любая другая стеклянная воронка;

чашавыпарительная № 3 или 4 по ГОСТ 9147;

щипцы или пинцетиз нержавеющей стали или никелированные;

электроплитка сзакрытым обогревом и терморегулятором;

изооктантехнический эталонный по ГОСТ 12433 или любой летучий углеводородныйрастворитель, свободный от серы и выдерживающий коррозию на медную пластинкупри 50 °С по ГОСТ 6321;

шкуркашлифовальная с зернистостью абразивного материала № 6 и 8 по ГОСТ 6456 или поГОСТ 5009;

порошокшлифовальный корундовый или карборундовый зернистостью № 8 по ГОСТ3647;

фильтрыобеззоленные марки «белая лента»;

бумага фильтровальнаялабораторная по ГОСТ 12026;

вата медицинскаягигроскопическая по ГОСТ 5556;

пробки корковыес отверстием диаметром 2 - 3 мм;

ацетон по ГОСТ2603;

эталоныкоррозии, представляющие собой цветные репродукции, отпечатанные на алюминиевыхпластинках с возрастающей степенью цвета побежалости и коррозии. Эталоныкоррозии помещают в пластмассовые кассеты. Во избежание выцветания эталонытщательно защищают от воздействия света. Проверку на выцветание проводят путемсравнения двух эталонов, один из которых не подвергался воздействию света(новый). Оба эталона рассматривают при рассеянном дневном свете - сначаласверху, а затем под углом 45°. При обнаружении выцветания эталон не применяют.

При испытаниидопускается использовать реактивы более высокой квалификации.

(Измененнаяредакция, Изм. № 1, 2).

2.1. Подготовка металлическихпластинок

2.1.1. Маркаметалла устанавливается нормативно-технической документацией на испытуемыйпродукт. Пометки и нумерация пластинок не допускаются. Пластинки используютмногократно, если они не деформированы, не имеют краев эллиптической формы иуглублений, не удаляемых при шлифовании.

2.1.2.Шлифование пластинки проводят ручным или механическим способом (с приводом отдвигателя) сначала с применением шлифовальной шкурки № 8, а затем № 6.

Для этого листшкурки кладут на плоскую поверхность, смачивают изооктаном и круговымидвижениями шлифуют все шесть сторон пластинки, удаляя пятна и дефекты.

Дляпредохранения пластинки от непосредственного соприкосновения с пальцамиприменяют прокладку из фильтровальной бумаги.

2.1.3. Послешлифовки пластинку погружают и хранят в изооктане до испытания.

2.1.4. Передиспытанием проводят полировку пластинки шлифовальным порошком. Для этоговынимают пластинку из изооктана и удаляют оставшиеся следы после первичнойобработки шлифовальной шкуркой. Полируют сначала торцы, а затем стороны,придерживая пластинку фильтровальной бумагой или закрепляя в держателе. Порошокберут ватным тампоном, смоченным каплей изооктана, и полируют им пластинкувдоль обрабатываемой плоскости. Тампон при этом заводят за края пластинки изатем ведут обратно.

Для удалениявсех следов металлической пыли пластинку тщательно протирают ватным тампоном дотех пор, пока свежий тампон не будет чистым.

Поверхностипластинки должны быть отполированы равномерно и иметь одинаковый цвет.

Во всех этих ипоследующих операциях пластинку берут и держат щипцами или бумагой, не допускаякасания пластинки непосредственно пальцами.

Пластинку послеполирования хранят не более 1 мин.

2.2. При наличиив испытуемом продукте воды (продукт мутный) проводят фильтрацию через фильтр«белая лента».

2.3. Отбор и подготовка проб - по ГОСТ 2517.

(Введендополнительно, Изм. № 2).

3.1. В чистуюсухую пробирку наливают 30 см3 испытуемого продукта. Пробиркупомещают в баню (шкаф), нагревают до температуры, установленнойнормативно-технической документацией на испытуемый продукт. Термометр помещаютв баню (шкаф) таким образом, чтобы ртутный шарик термометра находился на уровнесередины высоты испытуемого продукта в пробирке, а столбик ртути выступал надповерхностью бани (шкафа) не более чем на 25 мм. Вентиляционные окна колпачкашкафа должны быть открыты полностью; пробирки устанавливать непосредственно надно шкафа, во избежание перегрева, не допускается.

По истечении 10мин после достижения требуемой температуры баней (шкафом) в пробирку сиспытуемым продуктом погружают пластинку, подготовленную по п. 2.1, пробирку закрывают корковойпробкой с отверстием диаметром 2 - 3 мм. За начало опыта принимают моментдостижения баней (шкафом) температуры испытания (на что должно затрачиваться неболее 10 мин), которую поддерживают постоянной с погрешностью не более 1 °С.

3.2. Поистечении времени, установленного нормативно-технической документацией наиспытуемый продукт (±5 мин), пробирку вынимают из бани (шкафа). Содержимоепробирки выливают в стакан так, чтобы пластинка соскользнула осторожно, неразбив стакана.

Пластинку погружаютв изооктан, налитый в фарфоровую чашу, и промывают (не вытирая) до удаленияследов продукта. Сразу вынимают пластинку, высушивают беззольным фильтром(промокая, но не вытирая) и помещают в плоскую пробирку, которую закрываютватой.

Примечания:

1. В тех случаях, когда температура и продолжительностьиспытания в нормативно-технической документации на продукт не установлены,испытание проводят при 100 °С в течение (180 ± 5) мин.

2. При отсутствии плоских пробирокдопускается проводить осмотр пластинки, поместив ее на лист фильтровальнойбумаги.

(Измененнаяредакция, Изм. № 1).

3.3. Проводятдва параллельных определения для каждого образца продукта.

4.1. Результатыиспытания устанавливают сразу после проведения испытания осмотром невооруженнымглазом больших поверхностей пластинки.

4.2. Испытаниеповторяют, если края больших поверхностей пластинки изменяются сильнее, чемосновная часть, и если обнаружены пятна от пальцев или от капель воды.

4.3.Коррозионное воздействие продукта на пластинку из меди и медных сплавовоценивают в соответствии с нормативно-технической документацией на продукт,руководствуясь описанием цвета пластинок (см. таблицу) или при наличии эталоновкоррозии сравнением внешнего вида пластинки с эталонами коррозии. Исследуемуюпластинку и эталоны коррозии держат таким образом, чтобы свет, отражающийся отних, находился под углом 45°.

4.3.1. Есливнешний вид пластинки занимает промежуточное положение между двумя эталонами,то пластинку относят к эталону с большей степенью побежалости.

Если пластинкаимеет более темный оранжевый цвет, чем цвет пластинки, оцениваемой баллом 1в,ее все же относят к группе 1, но при наличии красного оттенка пластинку относятк группе 2.

4.3.2. Пластинкубордово-красного цвета (балл 2а) можно ошибочно принять за пластинку,оцениваемую баллом 3а, если вся поверхность пластинки синевато-красного(фуксинового) цвета. Для уточнения оценки результатов испытания пластинкупогружают в ацетон, при этом пластинка группы 2 приобретает темно-оранжевыйцвет, в то время как цвет пластинки группы 3 остается без изменения.

4.3.3.Многоцветную пластинку, оцениваемую баллом 2с, можно ошибочно принять запластинку, оцениваемую баллом 3в. Для уточнения оценки результатов испытанияпластинку помещают в пустую пробирку, которую кладут на электроплитку, инагревают в течение 4 - 6 мин до 315 - 370 °С. Температуру контролируют потермометру, помещенному рядом во вторую пробирку. Пластинка, оцениваемая баллом2с, приобретает сначала серебристый, а затем золотистый цвет. Если пластинкаоценивается баллом 3в, то она станет черной, соответствующей описанию пластинокгруппы 4.

Классификацияэталонов коррозии

| Группа | Степень воздействия испытуемого продукта на пластинку | Баллы | Цвет пластинки* |

| Свежеотполированная пластинка | - | - | ** |

| 1 | Слабая побежалость | 1а | Светло-оранжевый, близкий к цвету свежеотполированной пластинки |

| 1в | Темно-оранжевый |

| 2 | Умеренная побежалость | 2а | Бордово-красный |

| 2в | Бледно-лиловый |

| 2с | Многоцветный с пятнами лилово-синего и (или) серебряного цвета на красном |

| 2d | Серебристый |

| 2е | Латунный или золотистый |

| 3 | Сильная побежалость | 3а | Синевато-красные (фуксиновые) пятна на латунном |

| 3в | Многоцветный с красным или зеленым оттенком (переливчатый), но не серый |

| 4 | Коррозия | 4а | Прозрачно черный, темно-серый или коричневый с едва заметным переливчато-зеленым |

| 4в | Графитовый или тускло-черный |

| 4с | Блестяще черный или «черный, как смоль» |

| * Эталоны коррозии сделаны по типичным пластинкам этого описания. ** Свежеотполированная пластинка включена в набор эталонных пластинок только для показа ее внешнего вида перед испытанием, после испытания цвет пластинки никогда не будет аналогичным цвету свежеотполированной пластинки даже при испытании абсолютно некоррозионных образцов масел. |

4.3.4. Нормы коррозионноговоздействия на пластинки из меди и медных сплавов устанавливаютсянормативно-технической документацией на продукт.

Приустановленной норме «выдерживает» продукт считается выдержавшим испытание, еслина больших поверхностях пластинки нет зелени, темно-серых, коричневых иличерных пятен, налетов или пленок.

4.4. Прииспытании на стальных пластинках продукт считается выдержавшим испытание, еслина больших поверхностях пластинки нет точек или пятен, заметных невооруженнымглазом.

4.5. Еслирезультаты двух параллельных определений различны, испытание повторяют. Заокончательный результат испытания принимают показания пластинки с большейстепенью побежалости.

ИНФОРМАЦИОННЫЕДАННЫЕ

1.РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимическойпромышленности СССР

РАЗРАБОТЧИКИ

А.Г. Гонсалес;Е.М. Никоноров, д-р техн. наук; В.Д. Милованов, канд. техн. наук; Т.Г.Скрябина, канд. техн. наук; Л.Г. Нехамкина, канд. хим. наук; Л.А.Садовникова, канд. техн. наук; И.Е. Жалнин; Н.П. Соснина; Ш.К.Богданов; Н.Г. Загородний; И.П. Бударов (руководители темы)

В.И.Борисова, Г.И. Москвина, Е.А. Либо, Д.В. Подольская, Т.Н. Чекмасова, Н.М.Королева

2.УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитетастандартов Совета Министров СССР от 10 августа 1976 г. № 1914

3.Стандарт соответствует международному стандарту ИСО 2160-85 в части испытаниясмазочных масел на медной пластинке

4.ВЗАМЕН ГОСТ 2917-45

5.Срок проверки - 1993 г.

6.ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта | Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 400-80 | 1.1 | ГОСТ 6321-92 | 1.1 |

| ГОСТ 1770-74 | 1.1 | ГОСТ 6456-82 | 1.1 |

| ГОСТ 2517-85 | 2.3 | ГОСТ 9147-80 | 1.1 |

| ГОСТ 2603-79 | 1.1 | ГОСТ 12026-76 | 1.1 |

| ГОСТ 2789-73 | 1.1 | ГОСТ 12433-83 | 1.1 |

| ГОСТ 3647-80 | 1.1 | ГОСТ 21400-75 | 1.1 |

| ГОСТ 5009-82 | 1.1 | ГОСТ 25336-82 | 1.1 |

| ГОСТ 5556-81 | 1.1 | ГОСТ 28498-90 | 1.1 |

7. Ограничение срокадействия снято по протоколу № 3-93 Межгосударственного совета постандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ(март 1998 г.) с Изменениями № 1, 2, утвержденными в январе 1983 г. и июне 1988г. (ИУС 5-83, 11-88)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)