ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАРОНИТ И ПРОКЛАДКИ ИЗ НЕГО

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 841-80

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ПАРОНИТ И ПРОКЛАДКИ ИЗ НЕГО Технические условия Compressed asbestos fibre sheets and gaskets from it. Specifications | ГОСТ

481-80 |

| Срок действия с 01.01.81

до 01.01.96 |

Настоящийстандарт распространяется на листовой паронит и прокладки из него, предназначенныедля уплотнения плоских разъемов агрегатов с различными средами.

Прокладки изпаронита применяют в районах с умеренным, тропическим и холодным климатом притемпературе до минус 60 °С. Требования настоящего стандарта являютсяобязательными.

(Измененнаяредакция, Изм. № 5).

1. МАРКИ И РАЗМЕРЫ

1.1. Взависимости от назначения изготовляют паронит девяти марок (табл. 1).

Таблица 1

| Наименование и обозначение марки | Применяемость |

| Рабочая среда | Максимально допустимые | Тип соединения |

| давление, МПа (кгс/м2) | температура,

°С |

| Паронит общего назначения ПОН | Пресная перегретая вода, насыщенный и перегретый пар, воздух, сухие нейтральные и инертные газы | 6,4 (64) | От -50

до +450 | Для неподвиж ных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см2), |

| Водные растворы солей, жидкий и газообразный аммиак, спирты | 2,5 (25) | От -40

до +200 | «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов |

| Жидкий кислород и азот | 0,25 (2,5) | -182 |

| Тяжелые и легкие нефтепродукты | 2,5 (25) | 200 |

| Паронит маслобензостойкий - ПМБ | Тяжелые и легкие нефтепродукты, масляные фракции, расплав воска | 3,0 (30) | 300 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см2), «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов |

| Сжиженные и газообразные углеводороды С1-С5 | 2,0 (20) | От -40

до +100 |

| Рассолы | 10,0 (100) | От -40

до +50 |

| Коксовый газ | 6,4 (64) | 490 |

| Газообразный кислород и азот | 5,0 (50) | 150 |

| ПМБ-1 | Тяжелые и легкие нефтепродукты, масляные фракции | 16,0 (160) | От -40

до +250 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 2,5 МПа

(25 кгс/см2), «шип-паз», «выступ-впадина», сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов |

| Жидкость ВПС | 16,0 (160) | От -40

до +100 |

| Морская вода | 10,0 (100) | От -40

до +50 |

| Хладоны 12, 22, 114В-2 | 2,5 (25) | От -50

до +150 |

| Паронит кислотостойкий ПК | Кислоты, щелочи, окислители, нитрозные и другие агрессивные газы - | 2,5 (25) | 250 | Для неподвижных соединений типа «гладкие», «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров и других агрегатов. В спирально навитых прокладках в качестве мягкого «наполнителя |

| Органические растворители | 1,0 (10) | 150 |

| Паронит, армированный сеткой ПА | Пресная перегретая вода, насыщенный и перегретый пар | 10,0 (100) | 450 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см2), «шип-паз», «выступ-впадина» сосудов и аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов |

| Нейтральные инертные, сухие газы, воздух | 7,5 (75) | 250 |

| Тяжелые и легкие нефтепродукты, масляные фракции | 7,5 (75) | 400 |

| Паронит электролизерный ПЭ | Щелочи концентрацией

300-400 г/дм3, водород, кислород | 2,5 (25) | 180 | Для уплотнения собираемых в батарею ячеек в электролизерах для электрической изоляции ячеек друг от друга. Минимальное давление, необходимое для герметизации соединения,

10 МПа

(100 кгс/см2) для электролизеров, работающих под давлением

0,02 МПа

(0,2 кгс/см2) и

30 МПа

(300 кгс/см2) для электролизеров, работающих под давлением 1 МПа (10 кгс/см2) |

| ПОН-А | Пресная перегретая вода, насыщенный и перегретый пар | 4,5 (45) | 450 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см2) «шип-паз», «выступ-впадина», сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров и других агрегатов |

| Водные растворы солей, жидкий и газообразный аммиак | 2,5 (25) | От -40

до +150 |

| Тяжелые и легкие нефтепродукты | 2,3 (23) | 175 |

| ПОН-Б | Пресная перегретая вода, насыщенный и перегретый пар, сухие нейтральные инертные газы | 6,4 (64) | От -50

до +450 |

| Воздух | 1,0 (10) | От -50

до +100 |

| Водные растворы солей, жидкий и газообразный аммиак, спирты | 2,5 (25) | От -40

до +200 |

| Жидкий кислород и азот | 0,25 (2,5) | -182 |

| Тяжелые и легкие нефтепродукты | 2,5 (25) | 200 |

| ПОН-В | Минеральные масла и легкие нефтепродукты | 4,0 (40) | 150 | Для уплотнения неподвижных соединений, узлов и деталей двигателей внутреннего сгорания |

| Топливовоздушная смесь, воздух | 1,0(10) | 130 |

| Вода, тосол, антифриз - | 4,0 (40) | 130 |

(Измененнаяредакция, Изм. № 2, 3, 4; Поправка,ИУС 8-2004).

1.2. Параметршероховатости уплотняемых поверхностей Rz по ГОСТ 2789-73 должен быть не более 40 мкм.

1.3.Размер листов паронита должен соответствовать указанным в табл. 2, 3.

Примечание. По согласованию междуизготовителем и потребителем допускается изготовление паронита других размеровпо длине и ширине.

Таблица 2

| Обозначение марки | Код ОКП | Толщина |

| Номин. | Пред. откл. |

| ПОН | 25 7515 0104 | 0,4 | ±0,10 |

| 25 7515 0106 | 0,6 | ±0,10 |

| 25 7515 0111 | 0,8 | ±0,10 |

| 25 7515 0113 | 1,0 | ±0,10 |

| 25 7515 0118 | 1,5 | ±0,15 |

| 25 7515 0125 | 2,0 | ±0,20 |

| 25 7515 0131 | 3,0 | ±0,25 |

| 25 7515 0133 | 3,5 | ±0,30 |

| 25 7515 0135 | 4,0 | ±0,30 |

| 25 7515 0137 | 5,0 | ±0,40 |

| 25 7515 0138 | 6,0 | ±0,50 |

| | | ±0,20 |

| | | ±0,25 |

| | | ±0,30 |

| ПМБ | 25 7521 0104 | 0,4 | ±0,10 |

| 25 7521 0105 | 0,5 | ±0,10 |

| 25 7521 0106 | 0,6 | ±0,10 |

| 25 7521 0111 | 0,8 | ±0,10 |

| 25 7521 0113 | 1,0 | ±0,10 |

| 25 7521 0118 | 1,5 | ±0,15 |

| 25 7521 0125 | 2,0 | ±0,20 |

| 25 7521 0128 | 2,5 | ±0,25 |

| 25 7521 0131 | 3,0 | ±0,30 |

| ПМБ-1 | 25 7522 0103 | 0,3 | ±0,10 |

| 25 7522 0104 | 0,4 | ±0,10 |

| 25 7522 0105 | 0,5 | ±0,10 |

| 25 7522 0106 | 0,6 | ±0,10 |

| 25 7522 0111 | 0,8 | ±0,10 |

| 25 7522 0113 | 1,0 | ±0,10 |

| 25 7522 0115 | 1,2 | ±0,10 |

| 25 7522 0118 | 1,5 | ±0,15 |

| 25 7522 0125 | 2,0 | ±0,20 |

| 25 7522 0128 | 2,5 | ±0,25 |

| 25 7522 0131 | 3,0 | ±0,30 |

| ПК | 25 7542 0104 | 0,4 | ±0,10 |

| 25 7542 0105 | 0,5 | ±0,10 |

| 25 7542 0106 | 0,6 | ±0,10 |

| 25 7542 0111 | 0,8 | ±0,10 |

| 25 7542 0113 | 1,0 | ±0,10 |

| 25 7542 0118 | 1,5 | ±0,15 |

| 25 7542 0125 | 2,0 | ±0,20 |

| ПА | 25 7551 0111 | 0,8 | ±0,10 |

| 25 7551 0113 | 1,0 | ±0,10 |

| 25 7551 0115 | 1,2 | ±0,15 |

| ПЭ | 25 7541 0113 | 1,0 | ±0,10 |

| 25 7541 0118 | 1,5 | ±0,15 |

| 25 7541 0125 | 2,0 | ±0,20 |

| 25 7541 0131 | 3,0 | ±0,30 |

| 25 7541 0135 | 4,0 | ±0,40 |

| 25 7541 0137 | 5,0 | ±0,50 |

| 25 7541 0138 | 6,0 | ±0,60 |

| 25 7541 0139 | 7,0 | ±0,70 |

| 25 7541 0141 | 7,5 | ±0,75 |

| ПОН-А | 25 7512 0125 | 2,0 | ±0,20 |

| 25 7512 0128 | 2,5 | ±0,25 |

| 25 7512 0131 | 3,0 | ±0,30 |

| 25 7512 0104 | 0,4 | ±0,10 |

| 25 7512 0106 | 0,6 | ±0,10 |

| 25 7512 0111 | 0,8 | ±0,10 |

| 25 7512 0113 | 1,0 | ±0,10 |

| 25 7512 0118 | 1,5 | ±0,15 |

| 25 7512 0133 | 3,5 | ±0,30 |

| 25 7512 0135 | 4,0 | ±0,30 |

| 25 7512 0137 | 5,0 | ±0,40 |

| 25 7512 0138 | 6,0 | ±0,50 |

| ПОН-Б | 25 7511 0104 | 0,4 | ±0,10 |

| 25 7511 0106 | 0,6 | ±0,10 |

| 25 7511 0111 | 0,8 | ±0,10 |

| 25 7511 0113 | 1,0 | ±0,10 |

| 25 7511 0118 | 1,5 | ±0,15 |

| 25 7511 0125 | 2,0 | ±0,20 |

| 25 7511 0131 | 3,0 | ±0,25 |

| 25 7511 0133 | 3,5 | ±0,30 |

| 25 7511 0135 | 4,0 | ±0,30 |

| 25 7511 0137 | 5,0 | ±0,40 |

| 25 7511 0138 | 6,0 | ±0,50 |

| ПОН-В | 25 7513 0104 | 0,4 | ±0,10 |

| 25 7513 0106 | 0,6 | ±0,10 |

| 25 7513 0111 | 0,8 | ±0,10 |

| 25 7513 0113 | 1,0 | ±0,10 |

Таблица 3

мм

| Обозначение | Длина | Ширина |

| Номин. | Пред. откл. | Номин. | Пред. откл. |

| ПОН | 400 | ±20 | 300 | ±15 |

| 500 | ±25 | 500 | ±25 |

| 750 | ±40 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1500 | ±75 | 1000 | ±50 |

| 1500 | ±75 | 1500 | ±75 |

| 3000 |

| 1500 | ±75 |

| 1000 | ±50 | 880 | ±50 |

| 1770 | ±75 | 1000 | ±50 |

| 1770 | ±75 | 1500 | ±75 |

| 3000 |

| 1770 | ±75 |

| ПМБ | 500 | ±25 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1500 | ±75 | 1000 | ±50 |

| 1000 | ±50 | 880 | ±50 |

| 1770 | ±75 | 1000 | ±50 |

| ПМБ-1 | 400 | ±20 | 400 | ±20 |

| 500 | ±25 | 500 | ±25 |

| 1000 | ±50 | 600 | ±30 |

| 1000 | ±50 | 700 | ±30 |

| 1000 | ±50 | 750 | ±40 |

| 1000 | ±50 | 850 | ±50 |

| ПК | 400 | ±20 | 300 | ±15 |

| 500 | ±25 | 500 | ±25 |

| 750 | ±40 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1500 | ±75 | 1000 | ±50 |

| 1500 | ±75 | 1500 | ±75 |

| 3000 |

| 465 | ±5 |

| 3000 |

| 520 | ±5 |

| 3000 |

| 1500 | ±75 |

| 1770 | ±75 | 1000 | ±50 |

| 1770 | ±75 | 1500 | ±75 |

| 3000 |

| 1770 | ±75 |

| ПА | 400 | ±20 | 300 | ±15 |

| 500 | ±25 | 400 | ±20 |

| 500 | ±25 | 500 | ±25 |

| 750 | ±40 | 600 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1000 | ±50 | 800 | ±45 |

| 1500 | ±75 | 1000 | ±50 |

| ПЭ | 400 | ±20 | 300 | ±15 |

| 500 | ±25 | 500 | ±2б |

| 750 | ±40 | 500 | ±25 |

| 1000 | ±50 | 450 | ±20 |

| 1000 | ±50 | 750 | ±40 |

| 1050 | ±50 | 1050 | ±50 |

| 1500 | ±75 | 1000 | ±50 |

| 1500 | ±75 | 1500 | ±75 |

| 3000 |

| 1500 | ±75 |

| 1050 | ±50 | 450 | ±20 |

| 1500 | ±75 | 900 | ±50 |

| 1770 | ±75 | 1000 | ±50 |

| 1770 | ±75 | 1500 | ±75 |

| 3000 |

| 1700 | ±50 |

| ПОН-А | 500 | ±25 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1500 | ±75 | 1000 | ±50 |

| 1500 | ±75 | 1500 | ±75 |

| 3000 |

| 1500 | ±75 |

| ПОН-Б | 400 | ±20 | 300 | ±15 |

| 500 | ±25 | 500 | ±25 |

| 750 | ±40 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

| 1000 | ±50 | 880 | ±50 |

| 1500 | ±75 | 1000 | ±50 |

| 1500 | ±75 | 1500 | ±75 |

| 1770 | ±75 | 1000 | ±50 |

| 1770 | ±75 | 1500 | ±75 |

| 3000 |

| 1500 | ±75 |

| 3000 |

| 1770 | ±75 |

| ПОН-В | 500 | ±25 | 500 | ±25 |

| 750 | ±40 | 500 | ±25 |

| 1000 | ±50 | 750 | ±40 |

Пример условного обозначения паронита маркиПОН-А, толщиной 2,0 мм, шириной 500 мм и длиной 500 мм:

Паронит ПОН-А 2,0´500´500ГОСТ 481-80

То же, втропическом исполнении:

Паронит ПОН-АТ 2,0´500´500 ГОСТ 481-80

Прокладки из паронита марки ПОН-А при заказе:

Прокладка _______________________________________ ПОН-АГОСТ 481-80

номердетали по чертежу

То же, втропическом исполнении:

Прокладка______________________________________ ПОН-АТ ГОСТ481-80.

номердетали по чертежу

(Измененнаяредакция, Изм. № 2, 3, 4).

1.4. Паронит изготовляютв виде листов и прокладок.

(Измененнаяредакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Паронит ипрокладки из него должны изготовляться в соответствии с требованиями настоящегостандарта по технологическим регламентам, утвержденным в установленном порядке.Прокладки должны соответствовать чертежам, согласованным между изготовителем ипотребителем.

(Измененнаяредакция, Изм. № 4).

2.2.Поверхность паронита и прокладок из него должна быть ровной без разрывов,складок, задиров и надломов, вздутий, раковин и посторонних включений.

Допускаетсянезначительная ворсистость и незначительная непрокрашенность асбеста наповерхности и по кромкам.

Допускаетсясогласовывать контрольный образец внешнего вида.

(Измененнаяредакция, Изм. № 3).

2.3. Дляизготовления паронита марки ПА должна применяться армирующая стальная сетка № 09 по ГОСТ 3826-82.

2.4. Прокладкивырубают из листов паронита, при этом паронит не должен расслаиваться икрошиться. Способ изготовления прокладок диаметром более 1500 мм указан вприложении.

(Измененнаяредакция, Изм. № 5).

2.5.По физико-механическим показателям листы паронита и прокладки должнысоответствовать нормам, указанным в табл. 4.

(Измененнаяредакция, Изм. №1,2,3,4,5).

2.6.Паронит должен обеспечивать полную герметичность уплотняемых соединений.

2.7. Паронитмарки ПМБ не является коррозионно-активным при работе с алюминиевымианодированными сплавами, латунью и оцинкованной сталью с хроматным пассивированием.

(Измененнаяредакция, Изм. № 1).

2.8.Паронит должен быть устойчивым к изгибу и при испытании не должен ломаться идавать трещины.

Таблица 4

___________

* Значение дляпаронита толщиной менее 2 мм.

(Измененная редакция, Изм. №5).

2.9. Для работыв районах с тропическим климатом прокладки изготовляют из паронита сприменением фунгицидов.

Прокладки изпаронита марок ПМБ-1, ПК работоспособны в условиях тропического климата безприменения фунгицида при изготовлении паронитов,

(Измененнаяредакция, Изм. № 4, 5)

3. ПРАВИЛА ПРИЕМКИ

3.1. Паронит ипрокладки принимают партиями. Партией считают листы паронита одной марки иодного размера по толщине в количестве не более 10000 кг или прокладки одногоразмера не более 30000 шт. Для прокладок с наружным размером менее 60 мм объемпартии не более 100000 шт.

По требованиюпотребителя каждую партию прокладок сопровождают документом о качестве,содержащим:

наименованиепредприятия-изготовителя и (или) его товарный знак;

наименования имарки паронита;

размеры листовпаронита или номера прокладки (детали);

номер партии;

датуизготовления;

массу нетто;

цену однойпрокладки для розничной торговли;

обозначениенастоящего стандарта;

букву «Т» дляпаронита и прокладок в тропическом исполнении;

количествомест в партии;

результатыиспытаний.

(Измененнаяредакция, Изм. № 1, 3, 4, 5).

3.1а. Каждаяпартия прокладок должна сопровождаться двумя образцами размером не менее 200´200мм, вырезанными из листов паронита, из которых были вырублены прокладки.

(Введендополнительно, Изм. № 3).

3.2.Приемо-сдаточные испытания проводят в следующем объеме:

по внешнемувиду - 100 %;

по п. 1.3 - не менее 10 листов или 5 прокладок отпартии;

по п.п. 2.5, 2.8 -не менее 3 листов от партии;

по п. 2.6 - не менее 3 листов от каждой десятойпартии.

(Измененнаяредакция, Изм. № 3).

3.3. Приполучении неудовлетворительных результатов испытаний хотя бы по одному изпоказателей по нему проводят повторные испытания на удвоенной выборке от той жепартии. Результаты повторных испытаний распространяются на всю партию.

При получениинеудовлетворительных результатов повторных испытаний изготовителю допускаетсяпроводить 100 %-ный контроль.

(Измененнаяредакция, Изм. № 4).

4. МЕТОДЫ КОНТРОЛЯ

4.1.Поверхность паронита и прокладок контролируют визуально или сравнением сконтрольными образцами внешнего вида.

(Измененнаяредакция, Изм. № 4).

4.2. Размерыпаронита определяют по ГОСТ 24039-80. Размеры прокладок определяют всоответствии с чертежом.

4.3. Изкаждого отобранного листа вырубают для испытаний:

по п.п. 2.5 (табл. 4,показатели 1, 3, 4, 5, 6), 2,8 - 1 образец;

по п. 2.5 (табл. 4,показатель 2) - 2 образца;

по п. 2.6 - 3 образца.

Расстояние отобразца до края листа не менее 30 мм.

4.2, 4.3.(Измененная редакция, Изм. № 3).

4.4. Плотность паронита определяют по ГОСТ24039-80, при этом допускаются отклонения по отдельным определениям не более,чем на 10 % от нормы.

4.5. Определение условной прочности при разрыве

Вырубаютобразцы размером 20´110мм с предельным отклонением ±0,5 мм, в направлении поперечном вальцеванию.Образцы выдерживают в течение (60±5) мин в сушильном шкафу при температуре(110±5)°С, при этом образцы должны быть расположены таким образом, чтобыобеспечивался свободный доступ воздуха по всей их поверхности. Затем образцыохлаждают не менее 30 мин в эксикаторе по ГОСТ 25336-82, заполненном хлористымкальцием по ТУ 6-09-5077-87, при температуре окружающей среды ( ) °С.

) °С.

Измеряюттолщину образцов.

Образцызажимают в разрывной машине с расстоянием между зажимами (50±2) мм и скоростьюподвижного зажима (250±10) мм/мин и разрывают их.

Разрывобразцов проводят не позднее, чем через 10 мин после извлечения их изэксикатора. При разрыве образца в месте его зажима результат испытания в расчетне берут и проводят испытания на новом образце.

Погрешностьизменений не должна превышать 1 % измеряемой нагрузки.

Условнуюпрочность при разрыве (G)в мегапаскалях (кгс/см2) вычисляют по формуле

где Р -нагрузка, вызывающая разрыв образца, Н (кгс);

S - площадь поперечногосечения образца до испытаний, м2(см2).

За результат испытания принимают среднее арифметическоерезультатов всех определений, округленное до целого числа, при этом допускаютсяотклонение от нормы по отдельным определениям не более, чем на 10 %.

(Измененная редакция, Изм. № 4).

4.6. Увеличение массы иаронита в жидких средахопределяют по ГОСТ 24037-90, при этом допускаются отклонения по отдельнымопределениям не более, чем на 10 % от нормы.

(Измененная редакция, Изм. № 4).

4.7. Уменьшение массы в жидких средахопределяют по ГОСТ 24037-90 на образцах размером 20´20 мм с предельным отклонением ±0,5 мм.

(Измененная редакция, Изм. № 5).

4.8. Сжимаемость и восстанавливаемостьпаронита определяют по ГОСТ 24038-90,при этом допускаются отклонения по отдельным определениям нe более, чем на 10 % от нормы.

(Измененная редакция, Изм. № 4).

4.9. Определениеуплотняющей способности

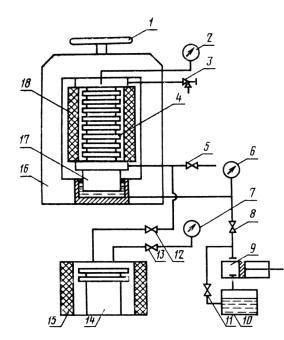

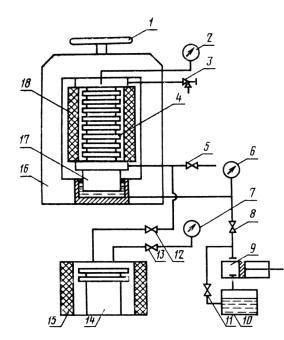

4.9.1. Паронит марок ПОН и ПА, ПОН-А, ПОН-Б,ПОН-В испытывают на уплотняющую способность в среде пара в лабораторномавтоклаве типа АП-1 (черт. 1).

Девять кольцевых образцов паронита наружнымдиаметром (120±1) мм и внутренним диаметром (80±1) мм, покрытых маслографитовойпастой (состав: минеральное масло с кинематической вязкостью при 100 °С (6-11)м2/с 65-85 % и графит по ГОСТ 5420-74 шли ГОСТ 5279-74 15-35 %)зажимают .между фланцами (сталь 40Х по ГОСТ4543-71) коллектора. Наличие смазки на торцовой части образцов недопускается.

(Измененная редакция, Изм. № 4).

Испытания проводятпри давлении пара в коллекторе (10±0,5) МПа [(100±5) кгс/см2,давлении на образцы (22,5±0,5) МПа [(225±5) кгс/см2 температуреколлектора (450±10) °С и времени испытания (30±2) мин.

Образцыобеспечивают герметичность уплотняемых соединений, если в процессе испытанияотсутствует утечка пара.

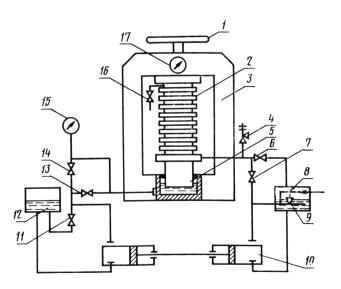

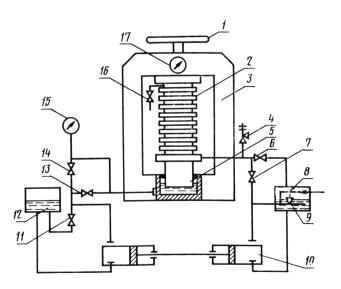

4.9.2. Паронитмарок ПОН, ПМБ, ПМБ-1, ПА, ПОН-А, ПОН-Б, ПОН-В испытывают на уплотняющуюспособность в жидких средах в лабораторном автоклаве типа АП-2 (черт. 2). В качестве контрольной жидкости применяюткеросин. Девять кольцевых образцов паронита наружным диаметром (120±1) мм ивнутренним диаметром (80±1) мм, покрытых маслографитовой пастой, зажимают междуфланцами коллектора. Наличие смазки на торцовой части образцов не допускается.

Испытанияпроводят при давлении жидкой среды в коллекторе (15±0,5) МПа [(150±5) кгс/см2],при этом давление поднимают постепенно через каждые 15 мин на (2,5±0,5) МПа[(25±5) кгс/см2] давлении на образцы (32,4±0,5) МПа [324±5) кгс/см2],температуре жидкой среды (20±5) °С и времени испытания при указанных параметрах(30±2) мин.

Образцыобеспечивают герметичность уплотняемых соединений, если в процессе испытанияотсутствует утечка керосина.

Схема) автоклава типа АП-1

1 - штурвал: 2, 6, 7- манометр; 3 - вентиль продувочный; 4 - фланцевый коллектор: 5- вентиль для спуска пара из коллектора; 8 — вентиль для спуска масла; 9- насос ручной: 10 - емкость для масла: 11 - вентильхолостого хода насосов; II, 13 - запорные вентили: 14 - котел; 15- электрообогрев; 16 - рама автоклава: 17 - гидравлическийпресс; 18 - электрообогрев фланцевого коллектора

Черт. 1

Схема автоклава типа АП-2

1 - штурвал; 2 - фланцевыйколлектор: 3 - рама автоклава; 4 - предохранительный клапан; 5- гидравлический пресс: 6 - вентиль для слива жидкости коллектора; 7,13 - обратные клапаны; 8 - запорный клапан холостого хода насоса;9 - емкость для жидкой среды: 10 - насос; 11 - вентильхолостого хода насоса; 13 - емкость для масла; 14 - вентиль дляслива масла; 15 - 17 - манометры; 16 - продувочный вентиль

Черт. 2

4.9.1, 4.9.2. (Измененнаяредакция, Изм. № 1, 4).

4.10.(Исключен, Изм. № 1).

4.11.Устойчивость паронита на изгиб определяют по ГОСТ 24036-80.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждыйлист паронита несмываемой краской наносят четкий штамп или приклеивают этикеткус указанием:

наименованияпредприятия-изготовителя и (или) его товарного знака; марки паронита;

номера партии;

датыизготовления;

толщины листа;

буквы «Т» дляпаронита в тропическом исполнении.

(Измененнаяредакция, Изм. № 5).

5.2. Листыпаронита упаковывают в деревянные ящики или обрешетки массой брутто не более500 кг.

Допускаетсяпакетирование листов паронита на плоских деревянных поддонах массой брутто неболее 1500 кг с обвязкой металлической упаковочной лентой по ГОСТ 3560-73. Пакеты на плоских поддонах формируют всоответствии с требованиями ГОСТ26663-85.

Притранспортировании в универсальных контейнерах или крытых автомашинах илиавтофургонах допускается отгрузка паронита без упаковки.

Допускаетсяпаронит толщиной до 2 мм свертывать в рулоны и скреплять шпагатом илиметаллической лентой.

Прокладкисвязывают в пачки от 25 до 100 шт. и упаковывают в деревянные ящики и картонныекоробки или в металлическую многооборотную тару,

Прокладкисвязывают в пачки от 25 до 100 шт. шпагатом техническим по ГОСТ 17308-88 или шпагатом из химических волокон,

Пачки илипакеты с прокладками упаковывают в деревянные ящики, ящики из ДВП,гофрированного картона, картонные коробки с предельной загрузкой не более 50 кгили в многооборотную металлическую тару.

Прокладкинаружным размером менее 100 мм и простой конфигурации допускается неувязаннымив пачки укладывать в бумажные пакеты по ГОСТ 13502-86, массой брутто не более5кг.

Прокладкиразмером 350 мм и более упаковывают в другие виды упаковки массой не более 500кг, обеспечивающие их сохранность при транспортировании.

Для розничнойторговли масса брутто одной единицы упаковки прокладок должна быть не более 30кг.

(Измененнаяредакция, Изм. № 1, 3).

5.3. К каждойупаковочной единице прикрепляют ярлык, маркированный в соответствии с ГОСТ 14192-77, с нанесением следующихобозначений:

наименованияпредприятия-изготовителя и (или) его товарного знака;

наименования имарки паронита;

размеровлистов паронита или номера прокладки (детали);

номера партии;

датыизготовления;

массы нетто;

обозначениянастоящего стандарта;

буквы «Т» дляпаронита и прокладок в тропическом исполнении.

Для прокладокв тропическом исполнении, связанных в пачки, допускается по согласованию спотребителем другой вид маркировки.

(Измененная редакция, Изм. № 3, 5).

5.4. Паронит ипрокладки транспортируют транспортом всех видов в крытых транспортных средствахв соответствии с правилами перевозки грузов, действующими на транспорте данноговида.

5.3; 5.4. (Измененная редакция, Изм. № 2).

5.5. Паронит ипрокладки должны храниться в закрытых помещениях, защищающих от прямоговоздействия солнечных лучей, органических растворителей, смазочных масел,кислот и других веществ, разрушающих паронит, на расстоянии не менее 1 м оттеплоизлучающих приборов и при температуре не выше 35 °С.

Влажность впомещении для хранения паронита марки ПА должна быть не более 65 %.

5.6. Прихранении и транспортировании паронита при температуре ниже 0 °Сможно изготовлять из него прокладки после выдержки паронита в течение 24 ч при(20 ± 5) °С.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1.Изготовитель гарантирует соответствие паронита и прокладок требованиямнастоящего стандарта при соблюдении условий транспортирования и хранения.

6.2.Гарантийный срок хранения паронита и прокладок - 2 года со дня изготовления.

6.3.Гарантийный срок эксплуатации или гарантийная наработка прокладок должна бытьравна гарантийному сроку эксплуатации или гарантийной наработке узлов илиагрегатов, в которых они смонтированы без разъема соединения.

(Введендополнительно, Изм. № 4).

ПРИЛОЖЕНИЕ

Рекомендуемое

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК ДИАМЕТРОМ БОЛЕЕ1500 мм

При изготовлении прокладок диаметром более1500 мм допускается стыковка паротита в «ласточкин хвост» или внахлестку. Пристыковке внахлестку срез проводится по наклонной к склеиваемым концам.

Для склеивания применяют клей № 88Н. Склеенныечасти выдерживают в течение 2 ч под давлением 05 МПа при (20±5) °С.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1.РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимическойпромышленности СССР

РАЗРАБОТЧИКИ СТАНДАРТА:

В. А.Кириллов; В. А. Соколов, канд. техн. наук; Г. В. Порошин, канд.техн. наук; Л. П. Красичева; Г. Г. Антипина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕПостановлением Государственного комитета СССР по стандартам от 27.03.80 № 1394

3. ВЗАМЕН ГОСТ 481-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

| ГОСТ 2789-73 | 1.2 |

| ГОСТ 3560-73 | 5.2 |

| ГОСТ 3826-82 | 2.3 |

| ГОСТ 4204-77 | 4.7.1 |

| ГОСТ 4461-77 | 4.7.1 |

| ГОСТ 4543-71 | 4.9.1 |

| ГОСТ 5279-74 | 4,9.1 |

| ГОСТ 5420-74 | 4.9.1 |

| ГОСТ 13502-86 | 5.2, |

| ГОСТ 14192-77 | 5.3 |

| ГОСТ 17308-88 | 5.2 |

| ГОСТ 24036-80 | 4.11 |

| ГОСТ 24037-90 | 4.6 |

| ГОСТ 24038-90 | 4.8 |

| ГОСТ 24039-80 | 4.2, 4.4 |

| ГОСТ 24104-88 | 4.7.1 |

| ГОСТ 25336-82 | 4.5 |

| ГОСТ 26663-82 | 5.2 |

| ТУ 6-09-5077-87 | 4.5 |

5.Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 12.02.90№ 190

6.ПЕРЕИЗДАНИЕ (июнь 1992 г.) с Изменениями №1,2,3,4,5, утвержденными в декабре1982 г., мае 1985 г., феврале 1988 г., феврале 1990 г. и декабре 1991 г. (ИУС3-83, 8-85, 5-88, 5-90,4-92)

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)