ГОСТ 269-66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

ОБЩИЕ ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ

ФИЗИКО-МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙСТАНДАРТ

| РЕЗИНА Общие требования к проведению

физико-механических испытаний Rubber.

General requirements for physical mechanical testing | ГОСТ

269-66 |

Дата введения 01.07.66

Настоящийстандарт устанавливает общие требования к образцам, проведению испытаний иобработке результатов физико-механических испытаний резин, резин в сочетании с другимиматериалами (тканью, металлом и др.), губчатых резин, пенорезин, латексныхматериалов (далее - резины) и изделий из указанных материалов.

Стандартполностью соответствует СТ СЭВ 983-78.

1.1.Образцы для проведения физико-механических испытаний изготовляют различнымиспособами, применяемыми в технологии резинового производства, а также путемвырубки или вырезки из резин или изделий.

Приоценке качества изделий образцами являются сами изделия, образцы, изготовленныеиз изделий, или образцы, свулканизованные непосредственно из той же закладкирезиновой смеси, из которой изготовляют изделия. Условия вулканизации образцови изделий в этом случае должны быть идентичными.

(Измененная редакция, Изм. № 2).

1.2. Толщину образцов в миллиметрах выбирают из следующего ряда: 0,50 ±0,05; 1,0 ± 0,1; 2,0 ± 0,2; 4,0 ± 0,2; 6,0 ± 0,3; 6,3 ± 0,3; 10,0 ± 0,5; 12,5 ± 0,5.

Приизготовлении образцов из губчатых резин, пенорезин, латексных материалов и изделийдопускается применять образцы других толщин в соответствии с методамииспытания.

Вырезкуи подшлифовку образцов и заготовок из изделий до требуемой толщины производятпо методике, приведенной в приложении 1.

До01.01.92 допускалось применять образцы толщиной (1,0 ± 0,2) мм.

(Измененная редакция, изм. № 3).

1.3.Вырубку образцов проводят штанцевым ножом.

Форма иразмеры режущей кромки, а также указания по заточке ножа приведены в приложении2.

Образцывырубают так, чтобы направление продольной оси совпало с направлениемкаландрования, шприцевания или вальцевания. Если это невозможно, а также вслучае специальных требований направление вырубки указывают внормативно-технической документации на резины и резиновые изделия. Вырубку иливырезку образцов из заготовок, полученных из изделий, проводят после получениязаготовки требуемой толщины.

Шлифованныезаготовки выдерживают при температуре кондиционирования не менее 30 мин передвырубкой или вырезкой из них образцов. Вырубка или вырезка образцов изналоженных одна на другую пластин не допускается.

Примечание. Перед вырубкой или вырезкой ножили поверхность резины рекомендуется смачивать мыльным раствором, водой илидругими жидкостями, не вызывающими набухания и не влияющими на свойства резины.

1.4.Способ и режим изготовления образцов, особенности изготовления образцов изгубчатых резин, пенорезин, латексных материалов и изделий, требования кобразцам устанавливают в нормативно-технической документации на резины,резиновые изделия и методы их испытаний.

1.5. Поверхность образцов не должна иметь надрывов, царапин, вздутий,шероховатостей, повреждений и других дефектов, видимых визуально. Кроме того,образцы, за исключением полученных из пенорезин и губчатых резин, не должныиметь пор.

1.6.Количество образцов для испытаний, их форму и размеры устанавливают внормативно-технической документации на резины, резиновые изделия и методы ихиспытаний.

2.1.Образцы, изготовленные из резин, подвергают испытанию не ранее чем через 16 ч ине позднее 28 сут. после вулканизации. Изделия и образцы, изготовленные из них,испытывают не ранее, чем через 16 ч и не позднее, чем через 3 мес. послевулканизации.

Допускаетсяпроводить испытания через другие промежутки времени после вулканизации всоответствии с нормативно-технической документацией на резины и резиновыеизделия.

Сравнительныеиспытания проводят в один день.

2.2. Перед испытанием образцы или пластины, из которых их вырубают,кондиционируют при температуре (23 ± 2) °С не менее 1 ч.

Прикондиционировании образцы должны быть защищены от воздействия прямых солнечныхлучей.

Допускаетсякондиционировать образцы при температуре (27 ± 2) °С, если это указано в нормативно-технической документациина резины и резиновые изделия.

2.3. При необходимости кондиционирования образцов в условияхустановленной влажности их выдерживают при относительной влажности воздуха (50± 5) % и температуре (23 ± 2) °С не менее 16 ч.

Допускаетсявыдерживать образцы при относительной влажности воздуха (65 ± 5) % итемпературе (27 ± 2) °С, если это указано в нормативно-технической документациина резины и резиновые изделия.

2.1 -2.3. (Измененная редакция, Изм. № 3).

2.4.Образцы перед испытанием нумеруют. Место и способ нанесения номера выбираюттак, чтобы не вызывать изменения свойств образцов.

2.5.После кондиционирования измеряют размеры образцов в соответствии снормативно-технической документацией на методы испытаний. Для измерения толщиныобразцов применяют толщиномеры с ценой деления 0,01 мм и давлением на образец(22 ± 5) кПа для резин твердостью 35 JRHD и выше, (10 ± 2) кПа длярезин с твердостью менее 35 JRHD, при этом измерительный наконечниктолщиномера должен всей поверхностью опираться на образец и не выступать за егопределы. В зоне измерения образец должен опираться на пятку толщиномера.

Допускаетсяприменять толщиномеры с другими характеристиками, если это указано внормативно-технической документации на резины и резиновые изделия. Дляизмерения толщины образцов из губчатых резин и пенорезин применяют толщиномерыс давлением на образец (100 ± 10) Па.

Местоизмерения размеров образца, тип измерительного инструмента, количество измеренийи их результат указывают в нормативно-технической документации на резины,резиновые изделия и методы их испытания.

(Измененная редакция, Изм. № 3).

2.6.Условия проведения испытания должны соответствовать указанным в п. 2.2 или 2.3.

2.7. Прииспытаниях в условиях пониженных или повышенных температур температуру выбираютиз ряда, приведенного в таблице.

Допускаетсяприменять другие температуры и погрешности поддержания и измерения температуры,указанные в нормативно-технической документации.

Непосредственноперед испытанием образцы выдерживают при температуре испытания в течениевремени, достаточного для того, чтобы образец принял температуру окружающейсреды.

Температураиспытания, погрешность ее поддержания и измерения, время выдержки при этойтемпературе перед испытанием должны быть указаны в нормативно-техническойдокументации на резины, резиновые изделия и методы испытаний.

(Измененная редакция, Изм. №3).

| Температурный ряд, °С | Погрешность измерения и поддержания температуры, °С |

| -80

-70

-55

-40

-25

-10

40

55

70

85

100 | ±1 |

| 125

150

175

200

225 | ±2 |

| 250

275

300 | ±3 |

2.8. Для проведения испытаний применяют оборудование в соответствии стребованиями нормативно-технической документации на методы испытаний иоборудование.

3.1.Обработку результатов производят по методам, установленным в нормативно-техническойдокументации на резины, резиновые изделия и методы их испытаний.

Запоказатель физико-механических испытаний принимают среднее арифметическое илимедиану.

Медиана- число с порядковым номером  для нечетного количества чисел n, расположенных в порядке возрастания или среднее арифметическое значениедля чисел с порядковыми номерами

для нечетного количества чисел n, расположенных в порядке возрастания или среднее арифметическое значениедля чисел с порядковыми номерами  и

и  . Для четного количества чисел n, расположенных в порядке возрастания.

. Для четного количества чисел n, расположенных в порядке возрастания.

Зарезультат физико-механических испытаний принимают показатель, полученный прииспытании образцов одной закладки резиновой смеси, одной пластины, одногоизделия или нескольких изделий, если из одного изделия нельзя изготовитьнеобходимое количество образцов.

(Измененная редакция, Изм. № 3).

3.2. Принеобходимости проведения статистической обработки результатов испытаниявычисляют характеристики, указанные в пп. 3.2.1 - 3.2.5.

3.2.1. Среднее арифметическое результатов испытаний (X) вычисляютпо формуле

, (1)

, (1)

где Xi- отдельноезначение определяемого показателя i изменяется от 1 до n;

n - количество образцов.

(Измененная редакция, Изм. № 2, 3).

3.2.2.Оценку среднего квадратического отклонения результатов испытаний (S)вычисляют по формуле

, (2)

, (2)

(Измененная редакция, Изм. № 2).

3.2.3.Коэффициент вариации результатов испытания (v) в процентах вычисляют поформуле

. (3)

. (3)

3.2.4.Границы доверительного интервала, в котором с вероятностью Р заключено значение показателя  , вычисляютпо формулам:

, вычисляютпо формулам:

длянижней границы  ; (4)

; (4)

для верхней границы  ; (5)

; (5)

где e - значение, равное половинедоверительного интервала.

Величину(e) вычисляют по формуле

, (4)

, (4)

где t - критерий точности, определяемый по приложению 3.

(Измененная редакция, Изм. № 2, 3).

3.2.5. Относительное отклонение (b) в процентах вычисляют по формуле

, (5)

, (5)

3.3. Приразработке новых методов испытаний наименьшее количество образцов, подлежащихиспытанию (N),вычисляют поформуле

, (6)

, (6)

где К - коэффициент, равный 2,58 придоверительной вероятности (Р)99 % и 1,96 при 95 %;

b - допускаемое относительноеотклонение, %;

v - коэффициент вариации, являющийся среднимарифметическим значением коэффициентов вариации v испытаний различных посоставу и свойствам материалов, количество которых рекомендуется устанавливатьне менее 10.

Приопределении N количество испытанныхобразцов n должно быть не менее 25 итем больше, чем больше v.

Вычисленноепо формуле (8) количество образцов Nn округляют до большего целого числа.

3.4.Сопоставимыми считают результаты испытаний, полученные на образцах одинаковойформы и размеров, изготовленных одним способом, кондиционированных и испытанныхв одинаковых условиях.

Возможностьсравнения результатов, полученных на образцах, отличающихся способомизготовления, формой, размерами, полученных из изделий и специальносвулканизованных и т. д., оговаривают в нормативно-технической документации нарезины, резиновые изделия и методы их испытаний.

(Измененная редакция, Изм. № 2, 3).

3.5.Результаты испытания оформляют протоколом, в котором указывают:

обозначениерезины;

применяемыйметод испытания, если в стандарте несколько методов;

особенностиотбора, изготовления и подготовки образцов;

условия испытания(если их в стандарте несколько);

особенностиподготовки аппаратуры;

результатыиспытаний и способ их выражения;

обозначениестандарта;

датуиспытания.

1. Вырезка и подшлифовкаобразцов из изделий

1.1.Резиновые изделия или полученные из них заготовки, из которых затем изготовляютобразцы, доводят до необходимой толщины одним из способов, приведенных в пп. 1.2 - 1.5

1.2.Удаление ткани, соединенной с резиной, следует проводить без примененияжидкости, в которой резина набухает. Если это невозможно, для смачиванияжелательно применять нетоксичную низкокипящую жидкость. Следует избегатьчрезмерного растяжения резины в процессе удаления ткани, поэтому разделяютматериалы небольшими участками, захватывая резину вблизи места ее соединения стканью. При применении жидкости образцы вырубают после ее испарения споверхности резины.

1.3. При разрезании толстого куска резины на несколько слоев, а такжепри удалении неровностей поверхности (например, отпечатков ткани, волнистости,вызванной контактом с тканью, остатков оберточной ткани) и применяютвращающиеся или ленточные ножи.

Машина свращающимся ножом должна иметь мотор или ручной привод для вращения дисковогоножа необходимого диаметра и подвижный стол для перемещения детали илизаготовки. Машина должна иметь устройство контроля толщины среза и устройстводля закрепления образца. Для облегчения резания нож рекомендуется смазыватьмыльным раствором, водой или другой жидкостью, не вызывающей набухания и неоказывающей влияния на свойства резины.

1.3. (Измененная редакция, Изм. № 2).

1.4. Принеобходимости удаления неровностей поверхности (например, отпечатков ткани,волнистости, вызванной контактом с тканью, остатков оберточной ткани,неровностей, возникающих при отрезании) применяют шлифующие устройства,приведенные в пп. 1.4.1, 1.4.2.

1.4.1 Станок со шлифовальным кругом, приводимый в движение мотором.Круг должен вращаться без вибрации и биений, абразивная поверхность должна бытьгладкой и острой. Станок должен иметь механизмы плавной подачи резиновойзаготовки для обеспечения снятия тонкого слоя во избежание перегрева резины,устройство крепления заготовки без ее чрезмерной деформации, устройство,контролирующее перемещение заготовки относительно шлифовального круга.

Предпочтительноиспользовать шлифовальные круги диаметром от 125 до 150 мм, с окружнойскоростью 20 ± 5 м/с. Для грубой шлифовки применяют круги с размером зерна от0,4 до 1,0 мм, для окончательной шлифовки - круги с размером зерна от 0,2 до0,4 мм.

Общаятолщина удаляемого слоя резины за один проход не должна превышать 0,2 мм. Воизбежание перегрева толщину последовательно удаляемых слоев следует постепенноуменьшать. Желательно, чтобы при шлифовании образец не нагревался выше 60 °С.После удаления неровностей шлифование прекращают, не снимая более глубокихслоев резины. Удаление более толстых слоев резины проводят по п. 1.3.

1.4.2. Устройство, состоящее из гибкой шлифовальной ленты, намотаннойна барабан в виде спирали и закрепленной на барабане, который приводится вовращение мотором. Второй вариант устройства представляет собой два шкива, накоторые надета лента. Один из шкивов приводится во вращение мотором, а другимрегулируется натяжение и центровка ленты.

Устройстводолжно обеспечивать медленную подачу резиновой заготовки к шлифовальной ленте икрепление заготовки без чрезмерной деформации.

Длягрубой шлифовки используют абразив с размером зерна от 0,4 до 1,0 мм, дляокончательной шлифовки - абразив с размером зерна от 0,05 до 0,2 мм. Скоростьдвижения ленты должна быть (20 ± 5)м/с.

Толщинаудаляемых слоев может составлять несколько десятых долей миллиметра, посколькунагрев резины в этом случае меньше, чем при применении шлифовального круга.Шлифовку можно проводить, прижимая заготовку к барабану, одному из шкивов или ктуго натянутой ленте между шкивами.

1.5.Способ доводки образцов до требуемой толщины устанавливают внормативно-технической документации на резиновые изделия.

2. Вырубка образцов

2.1.Образцы вырубают различными вырубными приспособлениями, в зависимости оттолщины и твердости резины. Тонкие материалы вырубают, как указано в пп. 2.2 и 2.3.Материалы толщиной более 6 мм вырезают вращающимся ножом, что уменьшаетнеровности срезанного края, возникающие вследствие сжатия резины при вырубке(п. 2.4.).

2.2.Ножи с фиксированным лезвием изготовляют из высококачественной инструментальнойстали. По конструкции ножи могут быть неразборными или разборными ипредназначаются для вырубки одного или нескольких образцов одновременно.Конструкция ножа должна быть достаточно жесткой во избежание изменения егоформы в процессе вырубки.

Выталкиваниевырубленного образца толщиной не более 4,2 мм осуществляется специальнымустройством. При отсутствии выталкивателя необходимо предусмотреть удалениеобразца из ножа без повреждения его режущей кромки. Во избежание образованиянеровных рваных краев среза на образце режущая кромка ножа должна быть острой,без зазубрин.

2.3.Ножи со сменными лезвиями изготовляют из заостренных полос на основевысокоуглеродистой стали (лезвия бритв с одной режущей кромкой). Стальнаяполоса должна быть достаточно гибкой, чтобы принять форму вырубного ножа.

Режущаякромка полосы должна быть надежно зажата между металлическими направляющими,форма которых соответствует форме резинового образца, подлежащего вырубке.Направляющие должны обладать достаточной толщиной для надежного закрепленияполосы, режущая кромка которой обычно выступает на 2,5 мм над поверхностьюнаправляющих. Тыльная сторона полосы должна упираться в металлический упор. Нождолжен иметь устройство для выталкивания вырубленного образца толщиной не более2,2 мм. При отсутствии выталкивателя необходимо предусмотреть удаление образцаиз ножа без повреждения его режущей кромки. Необходимо проверять, недеформируются ли чрезмерно режущие лезвия при вырубке, особенно для твердыхрезин.

2.4. Вращающиеся ножи целесообразно использовать для изготовленияобразцов цилиндрической формы и в виде колец.

Применениевращающихся ножей основано на использовании вертикальных сверлильных станков.Скорость вращения шпинделя станка должна быть от 500 до 1800 об/мин прискорости подачи образца от 2 до 20 мм/с. Кольцевой или частично кольцевой ножзакрепляют в патрон сверлильного станка. В качестве ножа может бытьиспользовано лезвие. Крепление резины осуществляется с помощью прижимной лапки,прижимающей среднюю часть резины, или металлической прижимной плиты сотверстием большим, чем вырезаемый образец, или вакуумного держателя,создающего присасывание нижней поверхности резины. Поверхность резины впроцессе вырезки рекомендуется смачивать, как указано в п. 1.3. Дляполучения перпендикулярного среза одновременно используют второй кольцевой ножбольшего диаметра. Вырезные ножи и ход патрона сверлильного станка должнысоответствовать толщине резины. Режущая кромка ножа должна быть заточена так,чтобы облегчить вход ножа в резину. Важно, чтобы отрезаемая поверхность былазакрыта прозрачным экраном, позволяющим наблюдать за процессом резания.

1. Нож затачивают на сверлильном станке, в который последовательноустанавливают закрепленные на оправке шлифовальные камни.

Длязаточки используют четыре типа камней:

А -камень для шлифовки режущей кромки ножа параллельно его основанию; рабочаяповерхность камня должна быть перпендикулярна его оси;

В -камень цилиндрической формы, который вводится внутрь ножа и шлифует внутренниевертикальные поверхности режущей кромки;

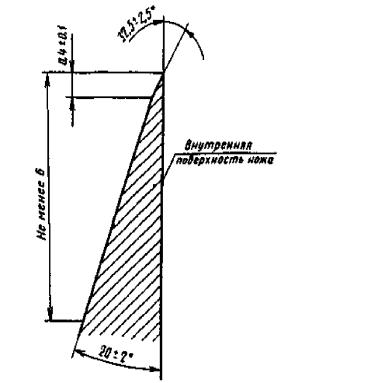

С -камень, оканчивающийся конусом с углом при вершине от 36 до 44°,предназначенный для получения поверхности режущей кромки под углом 18 - 22° квертикали;

Д -камень, оканчивающийся конусом с углом при вершине от 60 до 70°,предназначенный для получения поверхности режущей кромки под углом 30 - 35° квертикали.

Дляполучения шлифовального камня требуемой формы в вертикальный сверлильный станокустанавливают закрепленный в оправку цилиндрический камень и обрабатывают егонаждачным кругом, придавая камню требуемую форму.

Ножзатачивают при перемещении его по поверхности стола сверлильного станкаотносительно вращающегося шлифовального камня.

Камнем типаА шлифуют до получения небольшой горизонтальной плоской поверхности вдоль всейрежущей кромки ножа. Затем камнем типа В обрабатывают внутреннюю поверхностьрежущей кромки ножа, не выходя за пределы допусков на ширину и форму ножа.

Послеэтого шлифуют камнем типа С до получения узкой площадки по всей длине режущейкромки ножа и камнем типа Д до получения ровной режущей кромки одинаковойширины.

Послеобработки ножа камнями на режущей кромке бруском удаляют шероховатости.

2. Заточку ножей можно также проводить следующим образом:

а)шлифуют поверхность ножа так, чтобы режущие кромки были параллельны плоскостиоснования; для этого предпочтительно использовать шлифовальный круг,установленный на высокооборотном электродвигателе;

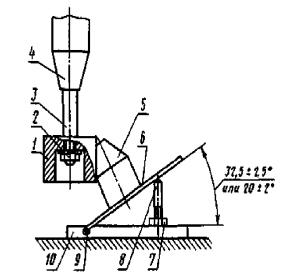

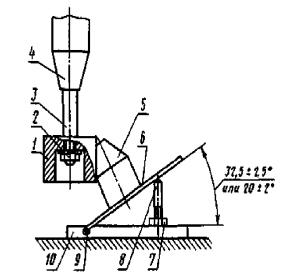

б)шлифовкой получают основные грани режущей кромки. Для этого нож устанавливаютоснованием на наклонную плоскость, перемещая его по этой плоскости, прижимают квращающемуся цилиндрическому камню. Угол наклона плоскости устанавливают всоответствии с требуемым углом заточки ножа. Предпочтительным являетсяприменение камня с алмазной крошкой. Схема приспособления приведена на черт. 1;

Схема приспособления длязаточки штанцевых ножей

1 - шлифовальный камень; 2 - гайка; 3- шток; 4 - патрон сверлильного станка; 5 - штанцевый нож; 6- подвижная плита; 7 - регулировочная гайка; 8 - регулировочнаяшпилька; 9 - ось; 10 - неподвижная плита

Черт. 1

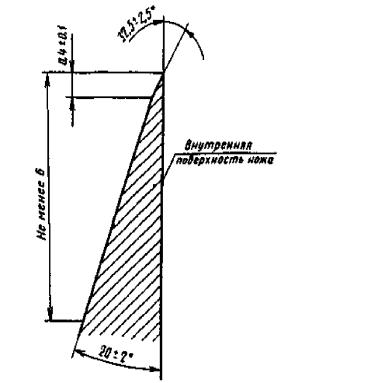

Форма и размеры режущейкромки ножа

Черт. 2

в) доводятосновные поверхности граней режущей кромки, сделав их гладкими;

г)подшлифовывают остальные грани режущей кромки ножа шлифовальным бруском;

д)шлифуют внутренние поверхности режущей кромки шлифовальным бруском.

3. Приотсутствии необходимости полной заточки ножа проводят лишь отдельные операции,указанные в пп. 1или 2.

4.Режущие кромки ножа необходимо систематически подтачивать шлифовальным бруском.Форма и размеры режущей кромки ножа приведены на черт. 2.

5.Следует систематически следить за состоянием режущих кромок ножа, поскольку ихзатупление, зазубрины и изгиб могут привести к дефектам на образцах.

Прихранении режущая кромка ножа должна опираться на мягкую поверхность (губчатаярезина и т. п.) или вообще не касаться поверхности.

Привырубке резины режущая кромка не должна касаться металлической опорнойповерхности стола, что достигается подкладыванием под резину материала среднейжесткости (сердечник конвейерной ленты, картон, полуэбонит и др.).

Примечание. Качество заточки ножаориентировочно оценивают исследованием разрушения серии испытанных образцов.Если есть тенденция разрушения образца в одном месте, значит в этом месте ножзатуплен, имеет зазубрину или изогнут.

| Количество испытанных образцов,

n | t |

|

| Р = 95 % | Р = 99 % | Р = 95 % | Р = 99 % |

| 2 | 12,71 | 63,66 | 9,00 | 45,01 |

| 3 | 4,30 | 9,93 | 2,48 | 5,73 |

| 4 | 3,18 | 5,84 | 1,59 | 2,92 |

| 5 | 2,78 | 4,60 | 1,24 | 2,06 |

| 6 | 2,57 | 4,03 | 1,05 | 1,65 |

| 7 | 2,45 | 3,71 | 0,92 | 1,40 |

| 8 | 2,37 | 3,50 | 0,84 | 1,24 |

| 9 | 2,31 | 3,36 | 0,77 | 1,12 |

| 10 | 2,26 | 3,25 | 0,72 | 1,03 |

| 11 | 2,23 | 3,17 | 0,67 | 0,96 |

| 12 | 2,20 | 3,11 | 0,64 | 0,90 |

| 13 | 2,13 | 3,06 | 0,60 | 0,85 |

| 14 | 2,1б | 3,01 | 0,58 | 0,80 |

| 15 | 2,15 | 2,93 | 0,55 | 0,77 |

| 16 | 2,13 | 2,95 | 0,53 | 0,74 |

| 20 | 2,09 | 2,86 | 0,47 | 0,64 |

| 21 | 2,09 | 2,85 | 0,46 | 0,62 |

| 25 | 2,06 | 2,80 | 0,41 | 0,56 |

| 26 | 2,06 | 2,79 | 0,40 | 0,55 |

| 30 | 2,04 | 2,76 | 0,38 | 0,50 |

| 31 | 2,04 | 2,75 | 0,37 | 0,49 |

| 50 | 2,01 | 2,68 | 0,28 | 0,38 |

| 100 | 1,98 | 2,63 | 0,20 | 0,26 |

|

| 1,96 | 2,58 | 0,00 | 0,00 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерствомнефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН ВДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от08.02.66

3. ВЗАМЕН ГОСТ 269-53

4. Стандарт содержит всетребования МС ИСО 471-83, МС ИСО 1826-81, МС ИСО 4661/1-86 и полностьюсоответствует СТ СЭВ 983-89

5. Ограничение срокадействия снято но протоколу № 7-95 Межгосударственного Совета постандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ (сентябрь 2001г.) с Изменениями № 1, 2, 3,утвержденными в июле 1980 г., марте 1986 г., апреле 1990 г. (ИУС 11-80, 6-86,8-90)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)