ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РАСЧЕТЫ И ИСПЫТАНИЯ НАПРОЧНОСТЬ В МАШИНОСТРОЕНИИ

МЕТОДЫ МЕХАНИЧЕСКИХ

ИСПЫТАНИЙ МЕТАЛЛОВ

МЕТОДЫ ИСПЫТАНИЙ НА УСТАЛОСТЬ

ГОСТ 25.502-79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Расчеты и испытания на прочность в машиностроении МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МЕТАЛЛОВ Методы испытаний на усталость Strength analysis and testing in machine

building. Methods of metals mechanical

testing. Methods of fatigue testing | ГОСТ

25.502-79* Взамен

ГОСТ 23026-78

и ГОСТ 2860-65

в части пп. 6.1 и 6.2 |

ПостановлениемГосударственного комитета СССР по стандартам от 30 октября 1979 г. № 4146 сроквведения установлен

с 01.01.81

Проверен в 1985 г. Постановлением Госстандарта от19.12.85 № 4197 срок действия продлен

до 01.07.91

Настоящий стандарт устанавливает методы испытаний образцов металлов исплавов на усталость:

при растяжении - сжатии,изгибе и кручении;

при симметричных иасимметричных циклах напряжений или деформаций, изменяющихся по простомупериодическому закону с постоянными параметрами;

при наличии и отсутствииконцентрации напряжений;

при нормальной, повышенной ипониженной температурах;

при наличии или отсутствииагрессивной среды;

в много- и малоцикловойупругой и упругопластической области.

Термины, определения иобозначения, применяемые в стандарте, - по ГОСТ 23207-78.

Стандарт разработан с учетомрекомендации ИСО Р 373 и рекомендации СЭВ PC 36-63.

Стандарт не устанавливаетспециальные методы испытаний образцов, используемые при отработке прочностивысоконапряженных конструкций.

Разделы 2-4стандарта и рекомендуемые приложения могут быть использованы для испытаний наусталость элементов машин и конструкций.

1.1. Испытание металлов наусталость проводят на гладких образцах круглого сечения типа I (черт. 1, табл. 1) и типа II (черт. 2, табл. 2), а такжепрямоугольного сечения типа III (черт. 3, табл. 3) и типа IV (черт. 4, табл. 4).

Рабочая часть образца типа I

Черт. 1

Таблица 1

мм

| d | R |

| 5,0 |  5d 5d

|

| 7,5 |

| 10 |

| 12 |

| 15 |

| 20 |  90 90

|

| 25 |

Рабочая часть образца типа II

Черт. 2

Таблица 2

мм

| d | l = 5d | R |

| 5,0 | 25 | 5,0 |

| 7,5 | 37,5 | 7,0 |

| 10 | 50 | 10 |

| 12 | 60 | 12 |

| 15 | 75 | 15 |

| 20 | 100 | 20 |

| 25 | 125 | 25 |

Рабочая часть образца типа III

а

Черт. 3

Таблица 3

| Изгиб в плоскости размера h | Изгиб в плоскости размера b |

| h | b | R | h | b | R |

| До 3,0 включ. | 10h | ³ 2b | 3,0-20,0 |

| ³ 5h |

| Св. 3,0 до 10,0 включ. | 15-30 |

Рабочая часть образца типа IV

Черт. 4

Таблица 4

мм

| h | b | l | R |

| До 3,0 включ. | 10h | 5,65 | ³ 2b |

| Св. 3,0 до 10,0 включ. | 15 30 30 |

1.2. Чувствительностьметалла к концентрации напряжений и влиянию абсолютных размеров определяют наобразцах типов:

V - с V-образной кольцевойвыточкой (черт. 5,табл. 5-8);

Рабочая часть образца типа V

Черт. 5

Таблица 5

| D | d | a |

| r |

|

|

|

| мм | При изгибе |

| 10 | 5,0 | 2,5 | 2,5 | 2,00 | 80 | 1,33 | 11,17 |

| 12 | 7,5 | 3,75 | 2,25 | 1,09 | 70 | 1,68 |

| 15 | 7,5 | 3,75 | 3,75 | 1,09 | 70 | 1,75 |

| 17 | 7,5 | 3,75 | 4,75 | 1,09 | 70 | 1,75 |

| 20 | 10 | 5,0 | 5,0 | 0,78 | 65 | 2,20 |

| 24 | 12 | 6,0 | 6,0 | 0,61 | 60 | 2,63 |

| 10 | 5,0 | 2,5 | 2,5 | 1,00 | 70 | 1,58 | 6,53 |

| 12 | 7,5 | 3,75 | 2,25 | 0,60 | 65 | 2,04 |

| 15 | 7,5 | 3,75 | 3,75 | 0,60 | 65 | 2,18 |

| 17 | 7,5 | 3,75 | 4,75 | 0,60 | 65 | 2,18 |

| 20 | 10 | 5,0 | 5,0 | 0,43 | 60 | 2,80 |

| 24 | 12 | 6,0 | 6,0 | 0,36 | 55 | 3,30 |

| 10 | 5,0 | 2,5 | 2,5 | 0,50 | 65 | 1,99 | 3,56 |

| 12 | 7,5 | 3,75 | 2,25 | 0,32 | 60 | 2,58 |

| 15 | 7,5 | 3,75 | 3,75 | 0,32 | 60 | 2,83 |

| 17 | 7,5 | 3,75 | 4,75 | 0,32 | 60 | 2,83 |

| 20 | 10 | 5,0 | 5,0 | 0,23 | 50 | 3,73 |

| 24 | 12 | 6,0 | 6,0 | 0,19 | 45 | 4,42 |

Таблица 6

| D | d | a |

| r |

|

|

|

| мм | При растяжении - сжатии |

| 10 | 5,0 | 2,5 | 2,5 | 2,00 | 80 | 1,48 | 15,67 |

| 15 | 7,5 | 3,75 | 3,75 | 1,33 | 70 | 1,95 |

| 20 | 10 | 5,0 | 5,0 | 1,00 | 65 | 2,45 |

| 24 | 12 | 6,0 | 6,0 | 0,83 | 60 | 2,89 |

| 10 | 5,0 | 2,5 | 2,5 | 1,00 | 70 | 1,87 | 7,87 |

| 15 | 7,5 | 3,75 | 3,75 | 0,87 | 65 | 2,60 |

| 20 | 10 | 5,0 | 5,0 | 0,50 | 60 | 3,35 |

| 24 | 12 | 6,0 | 6,0 | 0,42 | 55 | 3,99 |

| 10 | 5,0 | 2,5 | 2,5 | 0,50 | 65 | 2,45 | 3,92 |

| 15 | 7,5 | 3,75 | 3,75 | 0,33 | 60 | 3,58 |

| 20 | 10 | 5,0 | 5,0 | 0,25 | 50 | 4,65 |

| 24 | 12 | 6,0 | 6,0 | 0,21 | 45 | 5,55 |

Таблица 7

| D | d | a |

| r |

|

|

|

| мм | | При кручении |

| 10 | 5,0 | 2,5 | 2,5 | 2,00 | 80 | 1,17 | 17,50 |

| 15 | 7,5 | 3,75 | 3,75 | 0,92 | 70 | 1,45 |

| 20 | 10 | 5,0 | 5,0 | 0,62 | 65 | 1,71 |

| 24 | 12 | 6,0 | 6,0 | 0,50 | 60 | 1,94 |

| 10 | 5,5 | 2,5 | 2,5 | 0,50 | 65 | 1,52 | 6,57 |

| 15 | 7,5 | 3,75 | 3,75 | 0,30 | 60 | 1,96 |

| 20 | 10 | 5,0 | 5,0 | 0,22 | 50 | 2,40 |

| 24 | 12 | 6,0 | 6,0 | 0,18 | 45 | 2,77 |

Таблица 8

| D | d | a |

| r |

|

|

|

| мм | При растяжении - сжатии | При изгибе | При кручении |

| 10 | 5,0 | 2,5 | 2,5 | 0,5 | 65 | 2,45 | 1,99 | 1,52 |

| 0,25 | 50 | 3,35 | 2,63 | 1,83 |

| 12 | 7,5 | 3,75 | 2,25 | 0,5 | 65 | - | 2,28 | - |

| 0,25 | 50 | 2,83 |

| 15 | 7,5 | 3,75 | 3,75 | 0,5 | 60 | 2,93 | 2,33 | 1,68 |

| 0,26 | 45 | 4,04 | 3,14 | 2,08 |

| 17 | 7,5 | 3,75 | 4,75 | 0,5 | 60 | - | 2,33 | - |

| 0,25 | 45 | 3,14 |

| 20 | 10 1 | 5,0 | 5,0 | 0,5 | 50 | 3,35 | 2,63 | 1,83 |

| 0,27 | 40 | 4,65 | 3,56 | 2,30 |

| 30 | 15 | 7,5 | 7,5 | 0,5 | 45 | 4,05 | 3,14 | 2,08 |

VI - с симметричнымибоковыми надрезами V-образного профиля (черт. 6,табл. 9);

Рабочая часть образца типа VI

Черт. 6

Таблица 9

| H | h | b |

| t | r |

|

|

| мм | При растяжении - сжатии | При изгибе |

| 10 | 5,0 | 10 | 2,5 | 2,50 | 0,50 0,25 | 65 50 | 2,94 4,07 | 2,18 2,90 |

| 15 | 7,5 | 15 | 3,75 | 3,75 | 0,50 0,25 | 60 55 | 3,55 4,98 | 2,57 3,48 |

| 20 | 10 | 20 | 5,00 | 5,00 | 0,50 0,25 | 50 40 | 4,07 5,73 | 2,90 3,95 |

VII - с центральным поперечным круглымотверстием (черт. 7,табл. 10);

Рабочая часть образца типаVII

Черт. 7

Таблица 10

| h | b | d |

|

| мм | При растяжении - сжатии | При изгибе |

| До 3,0 включ. | 10 h | b/10 | 2,73 | 2,08 |

| Св. 3,0 до 10,0 | 5 h | b/10 | 2,73 | 2,28 |

VIII - с кольцевой выточкой кругового профиля(черт. 8, табл. 11);

Рабочая часть образца типаVIII

Черт. 8

Таблица 11

| D | d | r | t |

|

|

| мм | при растяжении-сжатии | при изгибе | при кручении |

| 6,00 | 5,00 | 0,50 | 0,50 | 2,18 | 1,89 | 1,46 |

| 9,00 | 7,50 | 0,75 | 0,75 | 2,18 | 1,89 | 1,46 |

| 12,0 | 10,0 | 1,00 | 1,00 | 2,18 | 1,89 | 1,46 |

| 17,0 | 15,0 | 1,00 | 1,00 | 2,18 | 1,89 | 1,46 |

IX - с двумя симметрично расположеннымиотверстиями (черт. 9,табл. 12);

Рабочая часть образца типа IX

Черт. 9

Таблица 12

| b |

| h | r |

|

| мм |

| 40 | 10 | До 10,0 | 3,0 1,5 | 2,44 3,15 |

X - с симметричными боковыми надрезами V-образногопрофиля (черт. 10,табл. 13).

Рабочая часть образца типа Х

Черт. 10

Таблица 13

| B | а | h | r | t |  ,град ,град

|

|

| мм |

| 40 | 10 | До 10,0 | 0,5 | 10 | 40 | 5,73 |

Размеры образцов выбираюттаким образом, чтобы параметр подобия усталостного разрушения  варьировался ввозможно более широких пределах призаданном диапазоне изменения диаметров (L - периметр рабочего сеченияобразца или его часть, прилегающая к зоне повышенной напряженности;

варьировался ввозможно более широких пределах призаданном диапазоне изменения диаметров (L - периметр рабочего сеченияобразца или его часть, прилегающая к зоне повышенной напряженности;  - относительныйградиент первого главного напряжения).

- относительныйградиент первого главного напряжения).

При изгибе с вращением,кручении и растяжении - сжатии образцов типов I, II, V, VIII L = n ´ d;

при изгибе в одной плоскостиобразцов типов III, IV, VI, а также при растяжении - сжатии образцов типа VI L =2b;

при растяжении - сжатииобразцов типов III, IV, VII, IX, Х L = 2h.

1.3. Для испытания намалоцикловую усталость применяют образцы типов II и IV, если отсутствуетопасность продольного изгиба.

Допускается применятьобразцы типов I и III.

1.4. Рабочая часть образцовдолжна быть изготовлена по точности не ниже 7-го квалитета ГОСТ25347-82.

1.5. Параметр шероховатостиповерхности рабочей части образцов Ra должен быть 0,32-0,16 мкмпо ГОСТ 2789-73.

Поверхность не должна иметьследов коррозии, окалины, литейных корок и цветов побежалости и т. п., если этоне предусмотрено задачами исследования.

1.6. Расстояние междузахватами испытательной машины выбирают так, чтобы исключить продольный изгибобразца и влияние усилий в захватах на напряженность в его рабочей части.

1.7. Вырезка заготовок,маркирование и изготовление образцов не должны оказывать существенного влиянияна усталостные свойства исходного материала. Нагрев образца при изготовлении недолжен вызывать структурных изменений и физико-химических превращений вметалле; припуски на обработку, параметры режима и последовательность обработкидолжны сводить к минимуму наклеп и исключать местный перегрев образцов пришлифовании, а также трещины и другие дефекты. Снятие последней стружки срабочей части и головок образцов производят с одной установки образца; заусенцына боковых гранях образцов и кромках надрезов должны быть удалены. Заготовкивырезают в местах с определенной ориентацией по отношению к макроструктуре инапряженному состоянию изделий.

1.8. В пределах намеченнойсерии испытаний технология изготовления образцов из однотипных металлов должнабыть одинаковой.

1.9. Измерение размероврабочей части изготовленных образцов до испытаний не должно вызыватьповреждения ее поверхности.

1.10. Рабочую часть образцаизмеряют с погрешностью не более 0,01 мм.

2.1. Машины для испытаний наусталость должны обеспечивать нагружение образцов по одной или несколькимсхемам, приведенным на черт.11-16.Машины для испытаний на усталость, обеспечивающие также проведение статическихиспытаний на разрыв, должны соответствовать требованиям ГОСТ 1497-84.

Чистый изгиб при вращенииобразцов типов I, II, V, VIII

Черт. 11

Поперечный изгиб при вращенииобразцов типов I, II,V, VIII при консольном нагружении

Черт. 12

Чистый изгиб в одной плоскости образцов типов I-VIII

Черт. 13

Поперечный изгиб в одной плоскости образцов типов I-VIIIпри консольном нагружении

Черт. 14

Повторно-переменноерастяжение-сжатие образцов типов I-Х

Черт. 15

Повторно-переменное кручениеобразцов типов I, II, V, VIII

Черт. 16

2.2. Суммарная погрешностьнагружения в процессе испытания образцов зависит от типа машин и частотынагружения и не должна превышать в интервале 0,2-1,0 каждого диапазонанагружения в процентах измеряемой величины:

±2 % - при f £ 0,5 Гц;

±3 % - при 0,5 £ f £ 50 Гц;

±5 % - при f ³ 50 Гц.

При испытании нагидропульсационных и резонансных машинах без тензометрического силоизмерения винтервале 0-0,2 каждого диапазона нагружения погрешность измерения нагрузки недолжна превышать ±5 % задаваемых напряжений.

2.3. Погрешность измерений,поддержания и записи деформаций при малоцикловых испытаниях не должна превышать±3 % измеряемой величины в интервале 0,2-1,0 каждого диапазона нагружения.

2.4. Абсолютная погрешностьизмерения, поддержания и регистрации нагрузок и деформаций в интервале 0-0,2каждого диапазона не должна превышать абсолютных погрешностей в начале этогодиапазона нагружения.

2.5. Нагрузки (при мягкомнагружении) или деформации (при жестком нагружении) должны соответствовать0,2-0,8 применяемого диапазона измерений.

2.6. При испытании намалоцикловое растяжение или сжатие и растяжение - сжатие дополнительныедеформации изгиба образца от несоосности нагружения не должны превышать 5 %деформаций растяжения или сжатия.

2.7. При испытаниях намалоцикловую усталость должно быть обеспечено непрерывное измерение, а такженепрерывная или периодическая регистрация процесса деформирования рабочей частиобразца.

2.8. Допускается калибровкаиспытательного оборудования при статических режимах (в том числе и нанесоосность нагружения) с оценкой динамической составляющей погрешностирасчетным или косвенным способами.

3.1. При испытании образцовдопускается мягкое и жесткое нагружение.

3.2. В пределах намеченнойсерии испытаний все образцы нагружают одним способом и испытывают на однотипныхмашинах.

3.3. Испытания образцовпроводят непрерывно до образования трещины заданного размера, полногоразрушения или до базового числа циклов.

Допускаются перерывы виспытаниях с учетом условий их проведения и обязательной оценкой влиянияперерывов на результаты испытаний.

(Измененная редакция, Изм. №1).

3.4. В процессе испытанияобразцов контролируют стабильность задаваемых нагрузок (деформаций).

3.5. Испытание серииодинаковых образцов при асимметричных циклах проводят:

либо при одинаковых для всехобразцов средних напряжениях (деформациях) цикла;

либо при одинаковом для всехобразцов коэффициенте асимметрии цикла.

3.6. Для построения кривойраспределения долговечности и оценки среднего значения и среднегоквадратического отклонения логарифма долговечности на заданном уровненапряжений испытывают серию объемом не менее 10 одинаковых образцов до полногоразрушения или образования макротрещин.

3.7. Испытания на многоцикловую усталость

3.7.1. Основными критериямиразрушения при определении пределов выносливости и построении кривых усталостиявляются полное разрушение или появление макротрещин заданного размера.

3.7.2. Для построения кривойусталости и определения предела выносливости, соответствующих вероятностиразрушения 50 %, испытывают не менее 15 одинаковых образцов.

В интервале напряжений0,95-1,05 от предела выносливости, соответствующего вероятности разрушения 50%, должны быть испытаны не менее трех образцов, при этом не менее половины изних не должны разрушаться до базы испытаний.

3.7.3. База испытаний дляопределения пределов выносливости принимается:

10´106 циклов - дляметаллов и сплавов, имеющих практически горизонтальный участок на кривойусталости;

100´106 циклов - длялегких сплавов и других металлов и сплавов, ординаты кривых усталости которыхпо всей длине непрерывно уменьшаются с ростом числа циклов.

Для сравнительных испытанийбаза для определения пределов выносливости соответственно принимается 3´106 и 10´106 циклов.

3.7.4. Для построениясемейства кривых усталости по параметру вероятности разрушения, построениякривой распределения предела выносливости, оценки среднего значения и среднегоквадратического отклонения предела выносливости испытывают серии объемом неменее 10 одинаковых образцов, на каждом из 4-6 уровней напряжения.

3.7.5. От 10 до 300 Гцчастота циклов не регламентируется,. если испытания проводят в обычныхатмосферных условиях (по ГОСТ15150-69) и если температура рабочей части образца при испытаниях не выше50 °С.

Для образцов из легкоплавкихи других сплавов, обнаруживающих изменения механических свойств до температуры50 °С, допускаемую температуру испытания устанавливают особо.

Во всех случаях частотуциклов указывают при представлении результатов испытаний.

Сравнительные испытаниярекомендуется проводить на одной частоте нагружения.

3.8. Испытания на малоцикловую усталость (придолговечности до 5´104 циклов*).

_________

* Число циклов 5´104 являетсяусловной границей мало- и многоцикловой усталости. Это значение для пластичныхсталей и сплавов характеризует среднее число циклов для зоны перехода отупругопластического к упругому циклическому деформированию. Длявысокопластичных сплавов переходная зона смещается в сторону больших долговечностей,для хрупких - в сторону меньших.

3.8.1. Основным видом нагружения при испытаниях является растяжение -сжатие.

3.8.2. Верхний уровеньчастот испытаний ограничивается значениями, исключающими саморазогрев образцавыше 50 °С для легких сплавов и выше 100 °С для сталей.

Во всех случаях частотуциклов указывают при представлении результатов испытаний.

Сравнительные испытаниярекомендуется проводить на одной частоте нагружения.

Для регистрации диаграммдеформирования допускается в процессе испытаний переход на более низкиечастоты, соответствующие требуемой разрешающей способности и точности приборовизмерения и регистрации циклических напряжений и деформаций.

3.8.3. При испытании нарастяжение-сжатие образцов типов II и IV измерение деформаций следуетпроизводить в продольном направлении.

При испытании образцов типовI и III допускается измерять деформации в поперечном направлении.

Примечание. Для приближенного пересчета поперечной деформации d продольную используют формулу

,

,

где  - упругаясоставляющая поперечной деформации;

- упругаясоставляющая поперечной деформации;

- пластическая составляющаяпоперечной деформации.

- пластическая составляющаяпоперечной деформации.

3.9. Испытания при повышенной и пониженнойтемпературах

3.9.1. Испытания приповышенной и пониженной температурах проводят при тех же видах деформации и техже образцах, что и при нормальной температуре.

3.9.2. Рекомендуетсяиспытания проводить при температурах (в °С), кратных 50, если по условиямиспытаний не требуется промежуточная температура.

3.9.3. Температуру испытанияобразцов контролируют по данным динамической тарировки температурного перепадамежду образцом и печным пространством. Температурную тарировку проводят сучетом влияния длительности испытания. При тарировке термопары закрепляют наобразце.

3.9.4. Термопары поверяют какдо испытания, так и после него по ГОСТ 8.338-78. При испытании на базах более107 циклов производят, кроме того, промежуточные поверки термопар.

3.9.5. Неравномерностьраспределения температуры по длине рабочей части при испытании гладких образцовтипов II и IV не должна превышать 1 % на 10 мм от заданной температурыиспытания. При испытании гладких образцов типов I, III и образцов сконцентраторами напряжений неравномерность распределения температурырегламентируется на расстоянии ±5 мм от минимального сечения образца.Отклонение от заданной температуры не должно превышать 2 %.

3.9.6. В процессе испытаниядопускаемые отклонения температуры на рабочей части образца в °С не должнывыходить за пределы:

до 600 включ. ±6;

св. 601 до 900включ. ±8;

» 901 » 1200 » ±12.

3.9.7. Нагружение образцовпроизводят после установившегося теплового режима системы «образец-печь» придостижении заданной температуры образца.

3.9.8. Базу испытанийпринимают в соответствии с п. 3.7.3 настоящего стандарта.

3.9.9. Для сопоставимостирезультатов испытания данной серии образцов проводят при одинаковой частоте ибазе, если целью испытаний не является исследование влияния частоты нагружения.В протоколах испытания указывают не только число пройденных циклов, но и полноевремя испытания каждого образца.

3.10. Испытания в условиях агрессивной среды

3.10.1. Испытания в условияхагрессивной среды проводят при тех же видах деформации и на тех же образцах,что и при отсутствии агрессивной среды. Допускается одновременное испытаниегруппы образцов с регистрацией момента разрушения каждого.

3.10.2. Образец долженнепрерывно находиться в газовой или жидкостной агрессивной среде.

3.10.3. При испытаниях вагрессивной среде должна быть обеспечена стабильность параметров агрессивнойсреды и ее взаимодействия с поверхностью образца. Требования к периодичностиконтроля состава агрессивной среды определяются составом среды и задачамиисследования.

3.10.4. Для сопоставимостирезультатов испытания данной серии образцов проводят при одинаковой частоте ибазе, если целью испытаний не является исследование влияния частоты нагружения.

3.9-3.9.9, 3.10-3.10.4.(Введены дополнительно, Изм. № 1).

4.1. По результатам испытанийна усталость производят:

построение кривой усталости иопределение предела выносливости, соответствующих вероятности разрушения 50 %;

построение диаграммпредельных напряжений и предельных амплитуд;

построение кривой усталости вмалоцикловой области;

построение диаграммупругопластического деформирования и определение их параметров;

построение кривых усталостипо параметру вероятности разрушения;

определение пределавыносливости для заданного уровня вероятности разрушения;

определение среднего значенияи среднего квадратического отклонения логарифма долговечности на заданномуровне напряжений или деформаций;

определение среднего значенияи среднего квадратического отклонения предела выносливости.

Указанные характеристикисопротивления усталости металлов определяют для различных стадий развитиямакротрещин и (или) полного разрушения.

4.2. Обработка результатов испытаний намногоцикловую усталость

4.2.1. Исходные данные ирезультаты каждого испытания образца фиксируют в протоколе испытания(рекомендуемые приложения1 и 2),а результаты испытания серии одинаковых образцов - в сводном протоколе испытания(рекомендуемые приложения3 и 4).

4.2.2. Кривые усталостистроят в полулогарифмических координатах ( ; lgN или

; lgN или  ; lgN) или двойныхлогарифмических координатах (lg

; lgN) или двойныхлогарифмических координатах (lg ; lgN или lg

; lgN или lg ; lgN).

; lgN).

4.2.3. Кривые усталости приасимметричных циклах строят для серии одинаковых образцов, испытанных приодинаковых средних напряжениях или при одинаковых коэффициентах асимметрии.

4.2.4. Кривые усталости порезультатам испытаний ограниченного объема образцов (п. 3.7.2) строят методом графическогоинтерполирования экспериментальных результатов или по способу наименьшихквадратов.

4.2.5. Для построения кривыхраспределения долговечности и пределов выносливости, оценки средних значений исредних квадратических отклонений, а также построения семейства кривыхусталости по параметру вероятности разрушения результаты испытаний подвергаютстатистической обработке (рекомендуемые приложения 5-7).

4.2.6. Диаграммы предельныхнапряжений и предельных амплитуд строят с помощью семейства кривых усталости,полученных по результатам испытания не менее трех-четырех серий одинаковыхобразцов при разных для каждой серии средних напряжениях или коэффициентахасимметрии цикла напряжений.

4.3. Обработка результатов испытаний намалоцикловую усталость

4.3.1. Обработку результатовпроизводят, как указано в п. 4.2.4.

4.3.2. Исходные данные ирезультаты испытаний каждого образца фиксируют в протоколе испытания, арезультаты испытания серии одинаковых образцов - в сводном протоколе испытания(рекомендуемые приложения8 и 9).

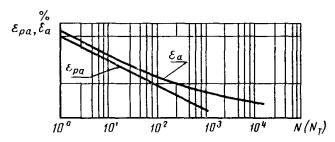

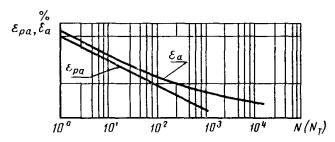

4.3.3. По результатамиспытаний образцов при жестком нагружении строят кривые усталости в двойныхлогарифмических координатах (черт. 17):

амплитудаполной деформации  - число циклов дообразования трещины

- число циклов дообразования трещины  или до разрушения N;

или до разрушения N;

амплитудапластической деформации  - число циклов,соответствующее половине числа циклов до образования трещины

- число циклов,соответствующее половине числа циклов до образования трещины  или до разрушения N.

или до разрушения N.

Примечания:

1. Амплитуду пластическойдеформации  определяют какполовину ширины петли упругопластического гистерезиса

определяют какполовину ширины петли упругопластического гистерезиса  или как разностьмежду задаваемой амплитудой полной деформации и амплитудой упругой деформации,определяемой по измеренной нагрузке, соответствующему ей напряжению и модулюупругости материала.

или как разностьмежду задаваемой амплитудой полной деформации и амплитудой упругой деформации,определяемой по измеренной нагрузке, соответствующему ей напряжению и модулюупругости материала.

2. Амплитуду пластическойдеформации  при числе циклов,соответствующем половине числа циклов, до образования трещины или до разрушенияопределяют интерполяцией значений амплитуд при предварительно выбранных числахциклов, близких к ожидаемым.

при числе циклов,соответствующем половине числа циклов, до образования трещины или до разрушенияопределяют интерполяцией значений амплитуд при предварительно выбранных числахциклов, близких к ожидаемым.

Кривые усталости при жесткомнагружении

Черт. 17

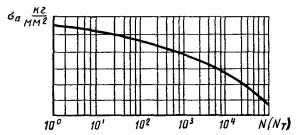

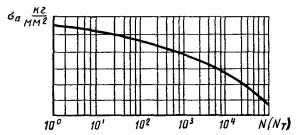

4.3.4. По результатамиспытаний при мягком нагружении строят:

кривую усталости вполулогарифмических или двойных логарифмических координатах: амплитуданапряжений  - число циклов дообразования трещины

- число циклов дообразования трещины  или до разрушения N(черт. 18);

или до разрушения N(черт. 18);

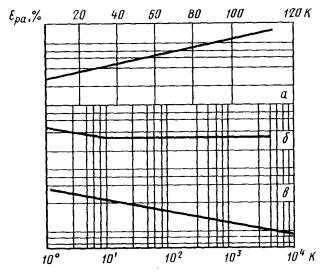

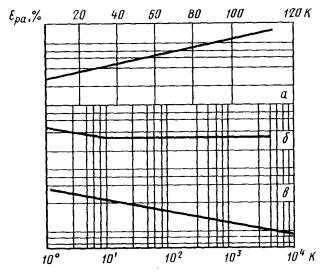

зависимость амплитудыпластических деформаций (половина ширины петли гистерезиса)  от числа полуцикловнагружения К по параметру амплитуды напряжения при выбранномкоэффициенте асимметрии цикла напряжений (черт. 19).

от числа полуцикловнагружения К по параметру амплитуды напряжения при выбранномкоэффициенте асимметрии цикла напряжений (черт. 19).

Кривая усталости при мягкомнагружении

Черт. 18

Зависимость амплитудыпластических деформаций от числа полуциклов нагружения

Черт. 19

а - для циклическиразупрочняющегося материала; б - для циклически стабилизирующегосяматериала; в - для циклически упрочняющегося материала

| Назначение испытания ___________________________________________________ Образец: шифр ________________________, поперечные размеры _______________ Машина: тип ________________, № ________ Напряжения цикла: максимальное _________________, среднее ____________, амплитудное __________ Нагрузки (число делений по шкале нагрузок): максимальная _____________, средняя _____________, амплитудная _____________ Показания приборов, регистрирующих аксиальность нагрузки или биение образца: прибор № 1 ________________, прибор № 2 ___________, прибор № 3 ___________ Показания счетчика (дата и время): в начале испытания ______________________________________________________ в конце испытания ______________________________________________________ Число пройденных циклов ________________________________________________ Частота нагружения _____________________________________________________ Критерий разрушения ___________________________________________________

| Показания счетчика (время) | Число циклов (время), пройденное образцом за смену | Подпись и дата | Примечание |

| в начале смены | в конце смены | сдавшего смену | принявшего смену |

| | | | | | |

Испытания проводил ________________ подпись Начальник лаборатории ________________ подпись |

| Назначение испытания ___________________________________________________ Образец: шифр ____________________, поперечные размеры___________________ Машина: тип ____________________, № __________ Деформация цикла: Максимальная ______________, средняя _____________, амплитудная ___________ Число делений по индикатору деформации: максимальное ______________________, среднее __________________________, амплитудное _________________________ Показания приборов, регистрирующих аксиальность нагрузки: __________________ прибор № 1 ____________, прибор № 2 ____________, прибор № 3 _____________ Показания счетчика (дата и время): в начале испытания ______________________________________________________ в конце испытания ______________________________________________________ Число пройденных циклов ________________________________________________ Частота нагружения _____________________________________________________ Критерий разрушения ___________________________________________________

| Показания счетчика (время) | Число циклов (время), пройденное образцом за смену | Подпись и дата | Примечание |

| в начале смены | в конце смены | сдавшего смену | принявшего смену |

| | | | | | |

Испытания проводил _______________ подпись Начальник лаборатории _______________ подпись |

| Цель испытаний ________________________________________________________ Материал: марка и состояние _______________________________________________________ направление волокна______________________________________________________ тип заготовки (при сложной форме прилагается план вырезки образцов) Условий испытаний: вид нагружения _________________________________________________________ база испытаний _________________________________________________________ частота нагружения ______________________________________________________ Критерий разрушения ____________________________________________________ Образцы: Тип образцов и номинальные размеры их поперечного сечения __________________ Состояние поверхности __________________________________________________ Испытательная машина: тип _______________, № _______________ Дата испытаний: начало испытаний первого образца __________________________, конец испытаний последнего образца ______________________________________________________

| Шифр образца | Поперечные размеры образца | Напряжения цикла | Пройденное число циклов | Отметка о разрушении образца (да, нет) | Примечание |

| среднее | амплитудное | максимальное |

| | | | | |

Ответственный за испытание данной серии образцов _____________ подпись Начальник лаборатории _______________ подпись |

| Цель испытаний ________________________________________________________ Материал: марка и состояние _______________________________________________________ направление волокна _____________________________________________________ тип заготовки (при сложной форме прилагается план вырезки образцов) Условия испытаний: вид деформаций ________________________________________________________ база испытаний _________________________________________________________ частота нагружения ______________________________________________________ Критерии разрушения ____________________________________________________ Образцы: тип образцов и номинальные размеры поперечного сечения _____________________ состояние поверхности ___________________________________________________ Испытательная машина: тип _______________________________, №_______ Дата испытаний: начало испытаний первого образца __________________________, конец испытаний последнего образца ___________________________

| Шифр образцу | Поперечные размеры образца | Деформация цикла | Пройденное число циклов | Отметка о разрушении образца (да, нет) | Примечание |

| средняя | амплитудная | максимальная |

| | | | | | | |

Ответственный за испытание данной серии образцов _______________ подпись Начальник лаборатории _______________ подпись |

Результаты испытаний серии изп образцов при постоянном уровне напряжения располагают в вариационныйряд в порядке возрастания долговечности

.

.

Подобные ряды для образцов изалюминиевого сплава марки В95, испытанных при консольном изгибе с вращением дополного разрушения при шести уровнях напряжения в качестве примера, приведены втабл. 1.

Кривые распределениядолговечности (Р-N) строят на вероятностнойбумаге, соответствующей логарифмически нормальному или другому законураспределения. По оси абсцисс откладывают значения долговечности образцов N,а по оси ординат - значения вероятности разрушения образцов (накопленныечастоты), вычисляемые по формуле

,

,

где i - номер образца ввариационном ряду;

п - число испытанных образцов.

Если на рассматриваемомуровне напряжения разрушились не все образцы серии, то строят только нижнюючасть кривой распределения до базовой долговечности.

На чертеже на логарифмическинормальной вероятностной бумаге приведено семейство кривых распределения Р-N,построенное по данным табл.1.

Таблица 1

Вариационные ряды числа циклов до разрушения образцов из сплава маркиВ95

| i | N´10-1 | N´10-5 | N´10-5 | N´10-5 | N´10-5 | N´10-6 |

| При smax, кгс/мм² (МПа) |

| 33,0(330) | 28,5(285) | 25,4(254) | 22,8(228) | 21,0(210) | 19,0(190) |

| 1 | 2,18 | 0,701 | 1,63 | 3,44 | 0,982 | 4,63 |

| 2 | 2,29 | 0,740 | 2,07 | 4,58 | 1,97 | 6,90 |

| 3 | 2,58 | 0,809 | 2,15 | 4,61 | 2,20 | 9,57 |

| 4 | 2,80 | 0,910 | 2,27 | 5,06 | 2,35 | 10,0* |

| 5 | 2,81 | 1,03 | 2,30 | 6,21 | 3,19 | 10,0* |

| 6 | 2,91 | 1,09 | 2,54 | 8,40 | 3,66 | 10,0* |

| 7 | 2,97 | 1,17 | 2,56 | 8,98 | 4,76 | 10,0* |

| 8 | 3,05 | 1,18 | 2,62 | 9,47 | 4,98 | 10,0* |

| 9 | 3,05 | 1,35 | 2,64 | 10,4 | 5,40 | 10,0* |

| 10 | 3,27 | 1,42 | 2,69 | 15,4 | 6,53 | 10,0* |

| 11 | 3,39 | 1,43 | 2,87 | 18,5 | 2,28 | 10,0* |

| 12 | 3,48 | 1,54 | 3,02 | 18,8 | 9,04 | 10,0* |

| 13 | 3.63 | 1,54 | 3,41 | 23,2 | 10,0 | 10,0* |

| 14 | 3,82 | 1,57 | 3,72 | 23,7 | 10,0 | 10,0* |

| 15 | 3,84 | 1,58 | 3,74 | 24,8 | 10,0 | 10,0* |

| 16 | 4,10 | 1,80 | 4,25 | 27,7 | 10,90 | 10,0* |

| 17 | 4,12 | 2,02 | 5,23 | 33,0 | 10,0 | 10,0* |

| 18 | 4,39 | 2,15 | 5,52 | 33,9 | 10,0 | 10,0* |

| 19 | 5,21 | 2,22 | 6,63 | 37,4 | 10,0 | 10,0* |

| 20 | 5,72 | 2,35 | 7,06 | 39,06 | 10,0 | 10,0* |

| 21 | - | - | 7,93 | 41,6 | 10,0 | 10,0* |

| 22 | - | - | 8,00 | 47,6 | 10,0 | 10,0* |

| 23 | - | - | 8,07 | 55,5 | 10,0 | 10,0* |

| 24 | - | - | 8,64 | 55,5 | 10,0 | 10,0* |

| 25 | - | - | 10,2 | 67,3 | 10,0 | 10,0* |

| 26 | - | - | 10,3 | - | - | - |

| | | | | | | | |

___________

* Образцы не разрушились.

Кривые распределениядолговечности образцов из сплава марки В95

1 - smax =33 кгс/мм2 (330 МПа); 2 - smax = 28,5 кгс/мм2(285 МПа); 3 - smax = 25,4 кгс/мм2 (254 МПа); 4 - smax 22,8 кгс/мм2 (228МПа); 5 - smax = 21 кгс/мм2 (210 МПа); 6 - smax = 19 кгс/мм2 (190МПа)

Оценку среднего значения аи среднего квадратического отклонения smax логарифма долговечности производят для уровней напряжения, на которыхразрушались все образцы серии. Выборочное среднее значение lgNи выборочное среднее квадратическое отклонение логарифма долговечности образцов(S )вычисляют по формулам:

)вычисляют по формулам:

=

= ;

;

.

.

В табл. 2 в качестве примера приведеновычисление  и

и  для образцов изсплава марки В95, испытанных при напряжении smax = 28,5 кгс/мм2 (285 МПа) (см. табл. 1).

для образцов изсплава марки В95, испытанных при напряжении smax = 28,5 кгс/мм2 (285 МПа) (см. табл. 1).

Таблица 2

| i | N´10-5 | lgN |

| 1 | 0,701 | 4,8457 |

| 2 | 0,704 | 4,8692 |

| 3 | 0,809 | 4,9079 |

| 4 | 0,910 | 4,9590 |

| 5 | 1,03 | 5,0128 |

| 6 | 1,09 | 5,0374 |

| 7 | 1,17 | 5,0682 |

| 8 | 1,18 | 5,0719 |

| 9 | 1,42 | 5,1303 |

| 10 | 1,42 | 5,1523 |

| 11 | 1,43 | 5,1553 |

| 12 | 1,54 | 5,1875 |

| 13 | 1,54 | 5,1875 |

| 14 | 1,57 | 5,1959 |

| 15 | 1,58 | 5,1987 |

| 16 | 1,80 | 5,2553 |

| 17 | 2,02 | 5,3054 |

| 18 | 2,15 | 5,3224 |

| 19 | 2,22 | 5,3464 |

| 20 | 2,35 | 5,3711 |

lgN

lgN = 102,59.

= 102,59.

=10524,75.

=10524,75.

= 526,70.

= 526,70.

=

=  = 5,13.

= 5,13.

.

.

Объем серии образцов п вычисляют по формуле

или  ,

,

где  - коэффициентвариации величины x = lgN;

- коэффициентвариации величины x = lgN;

Dаи Ds - предельные относительные ошибки для доверительной вероятности Р= 1 - a при оценке среднего значенияи среднего квадратического отклонения величины x = lgN соответственно;

a - вероятность ошибки первого рода;

- квантиль нормированногонормального распределения, соответствующая вероятность Р = 1 -

- квантиль нормированногонормального распределения, соответствующая вероятность Р = 1 -  (значения наиболее часто используемых квантилей приведены в табл. 3).

(значения наиболее часто используемых квантилей приведены в табл. 3).

Значения ошибок выбирают впределах Dа = 0,02-0,10 и Ds = 0,1 - 0,5, вероятностьошибки первого рода a принимают 0,05-0,1.

Таблица 3

| a | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,10 |

|

| 1,96 | 1,88 | 1,81 | 1,75 | 1,70 | 1,64 |

Для построения семействакривых усталости испытания целесообразно проводить на четырех-шести уровняхнапряжения.

Минимальный уровень следуетвыбирать так, чтобы до базового числа циклов разрушались примерно от 5 до 15 %образцов, испытываемых на этом уровне напряжения. На следующем (в порядкевозрастания) уровне напряжения должно разрушиться 40-60 % образцов.

Максимальный уровеньнапряжения выбирают с учетом требования на протяженность левой ветви кривойусталости (N ³ 5×104 циклов). Оставшиеся уровни распределяют равномерно междумаксимальным и минимальным уровнями напряжений.

Результаты испытаний длякаждого уровня напряжения располагают в вариационные ряды, на основании которыхстроят семейство кривых распределения долговечности в координатах Р-N(рекомендуемое приложение7).

Задают значения вероятностиразрушения и на основании кривых распределения долговечности строят семействокривых усталости равной вероятности.

На чертеже представленыкривые усталости образцов из сплава марки В95 для вероятности разрушения Р= 0,5; 0,10; 0,01, построенные на основании графиков.

Минимально необходимое числообразцов для построения семейства кривых усталости определяют в зависимости отдоверительной вероятности Р1 = 1 - a и предельной относительной ошибки Dр при оценке пределавыносливости для заданной вероятности Р на основании формулы

,

,

где  - коэффициент вариации предела выносливости;

- коэффициент вариации предела выносливости;

Z -квантиль нормированного нормального распределения;

- функция, зависящая отвероятности, для которой определяется предел выносливости. Значения этойфункции, найденные методом статистического моделирования, приведены в таблице.

- функция, зависящая отвероятности, для которой определяется предел выносливости. Значения этойфункции, найденные методом статистического моделирования, приведены в таблице.

| Р | 0,5 | 0,3 | 0,2 | 0,1 | 0,05 | 0,01 |

| j(р) | 2,5 | 2,7 | 3,5 | 4,5 | 6,0 | 8,5 |

Кривые усталости образцов изсплава марки В95

1 – Р = 1 %; 2 – Р = 10 %; 3 – Р = 50 %

Для построения кривойраспределения предела выносливости образцы испытывают на шести уровняхнапряжения.

Самый высокий уровеньнапряжения выбирают с таким расчетом, чтобы все образцы при этом напряженииразрушались до базового числа циклов. Величину максимального напряженияпринимают (1,3-1,5) от значения предела выносливости для Р = 0,5.Остальные пять уровней распределяются таким образом, чтобы на среднем уровнеразрушалось около 50 %, на двух высоких - 70-80 % и не менее 90 % и на двухнизких - не более 10 % и 20-30 % соответственно.

Значение напряжений в соответствиис заданной вероятностью разрушения выбирают на основании анализа имеющихсяданных для аналогичных материалов или с помощью предварительных испытаний.

После испытаний результатыпредставляют в виде вариационных рядов, на основании которых строят кривыераспределения долговечности по методике, изложенной в рекомендуемом приложении 5.

На основании кривыхраспределения долговечности строят семейство кривых усталости для рядавероятностей разрушения (рекомендуемое приложение 8). Для этого целесообразно использоватьвероятности 0,01, 0,10, 0,30, 0,50, 0,70, 0,90 и 0,99.

По этим кривым усталостиопределяют соответствующие значения предела выносливости. Предел выносливостидля вероятности разрушения Р = 0,01 находят методом графическойэкстраполяции соответствующей кривой усталости до базового числа циклов.

Найденные значения пределоввыносливости наносят на график с координатами: вероятность разрушения вмасштабе, соответствующем нормальному распределению, - предел выносливости вкгс/мм2 (МПа). Через построенные точки проводят линию,представляющую собой графическую оценку функции распределения пределавыносливости. Разбивают размах варьирования предела выносливости на 8-12 интервалов,определяют средние значения предела выносливости и его среднее квадратическоеотклонение по формулам:

=

=

;

;

=

= ,

,

где  - среднее значение пределавыносливости;

- среднее значение пределавыносливости;

- среднее квадратическоеотклонение предела выносливости;

- среднее квадратическоеотклонение предела выносливости;

- значение пределавыносливости в середине интервала;

- значение пределавыносливости в середине интервала;

l -число интервалов;

- приращение вероятности внутриодного интервала.

- приращение вероятности внутриодного интервала.

Вкачестве примера по результатам испытаний на консольный изгиб с вращением 100образцов из алюминиевого сплава марки АВ, представленных в табл. 1, строятфункцию распределения пределов выносливости для базы 5´107 циклов и определяют среднее значение и среднееквадратическое отклонение.

На основании вариационныхрядов (табл. 1)строят кривые распределения долговечности (черт. 1).

Таблица 1

Значения долговечностиобразцов из сплава марки АВ

| Номер п/п | N ´ 10-7 | N ´ 10-6 | N ´ 10-5 |

| при smax, кгс/мм² (МПа) |

| 11,0(110) | 11,5(115) | 12,0(120) | 12,5(125) | 13,5(135) | 16,5(165) |

| 1 | 3,02 | 2,05 | 1,26 | 0,594 | 3,38 | 5,83 |

| 2 | 4,49 | 2,57 | 1,33 | 1,00 | 3,75 | 11,0 |

| 3 | 4,77 | 3,81 | 2,12 | 1,12 | 4,23 | 12,0 |

| 4 | 4,90 | 4,53 | 2,74 | 1,54 | 6,75 | 12,9 |

| | 5,00* | 5,00* | 3,01 | 1,73 | 8,01 | 18,1 |

| | 3,69 | 2,30 | 8,17 | 21,8 |

| 7 | 5,00* | 2,31 | 9,26 | 22,3 |

| 8 | 2,67 | 10,3 | 26,5 |

| 9 | 5,00* | 12,4 | 16,5 |

| 10 | 14,6 | 33,6 |

| 11 | 16,5 | 38,4 |

| 12 | 18,2 | 62,4 |

| 13 | 23,9 | 75,9 |

| 14 | - | - | 24,0 | |

| 15 | 32,1 |

| 16 | - | 45,9 |

| 17 | 47,7 |

| 18 | 50,0* |

___________

* Образцы не разрушились.

Производя горизонтальныеразрезы кривых распределения долговечности (черт. 1) для уровней вероятности Р= 0,01, 0,10, 0,30, 0,50, 0,70, 0,90, 0,99 (или 1,10, 30, 50, 70, 90, 99 %)находят соответствующие долговечности при заданных значениях напряжений, наосновании которых строят кривые усталости по параметру вероятности разрушения (черт. 2).

Кривые распределениядолговечности образцов из сплава марки АВ

1 - smax = 16,5 кгс/мм2(165 МПа); 2 - smax = 13,5 кгс/мм2 (135 МПа); 3 - smax = 12,5 кгс/мм2(125 МПа); 4 - smax = 12,0 кгс/мм2 (120 МПа); 5 - smax = 11,5 кгс/мм2(115 МПа); 6 - smax = 11,0 кгс/мм2 (110 МПа)

Черт. 1

Кривые усталости для образцовиз сплава марки АВ для различных вероятностей разрушения

1 – P = 1 %, 2 – Р = 10 %, 3 – Р = 30 %, 4– Р = 50 %, 5 – Р = 70 %, 6 – Р = 90 %, 7– Р = 99 %

Черт. 2

С графиков (черт. 2) снимаютзначения пределов выносливости для базы 5´107 циклов.Значения пределов выносливости приведены в табл. 2.

По результатам, приведенным втабл. 2,строят кривую распределения выносливости (черт. 3).

Таблица 2

Значения пределовограниченной выносливости образцов из сплава марки АВ (база 5´107 циклов)

| Вероятность разрушения Р, % | 0,01 | 0,10 | 0,30 | 0,50 | 0,70 | 0,90 | 0,99 |

| Предел ограниченной выносливости s-1, кгс/мм2 (МПа) | 10,6 | 11,0 | 11,5 | 12,0 | 12,5 | 13,5 | 14,5 |

| (106) | (110) | (115) | (120) | (125) | (135) | (145) |

Таблица 3

Вычисление среднего значенияи среднего квадратического отклонения предела ограниченной выносливостиобразцов из сплава марки АВ

| Номер п/п | Границы интервала, кгс/мм2 | Середина интервала (s-1)i, кгс/мм2 (МПа) | Значение вероятностей на границах интервала | DРi | DРi(s-1)i | (s-1)i  | [(s-1)i  ]2 ]2 |

| 1 | 10,0-10,5 | 10,25 | 0-0,004 | 0,004 | 0,4410 | -1,856 | 3,445 |

| | (100-105) | (102,5) | | | | | |

| 2 | 10,5-11,0 | 10,75 | 0,004-0,08 | 0,076 | 0,8170 | -1,356 | 1,839 |

| | (105-110) | (107,5) | | | | | |

| 3 | 11,0-11,5 | 11,25 | 0,08-0,30 | 0,220 | 2,4750 | -0,856 | 0,733 |

| | (110-115) | (112,5) | | | | | |

| 4 | 11,5-12,0 | 11,75 | 0,30-0,52 | 0,220 | 2,5850 | -0,356 | 0,127 |

| | (115-120) | (117,5) | | | | | |

| 5 | 12,0-12,5 | 12,2.5 | 0,52-0,70 | 0,180 | 2,2050 | 0,144 | 0,021 |

| | (120-125) | (122,5) | | | | | |

| 6 | 12,5-13,0 | 12,75 | 0,70-0,82 | 0,120 | 1,5300 | 0.644 | 0,415 |

| | (125-130) | (127,5) | | | | | |

| 7 | 13,0-13,5 | 13,25 | 0,82-0,91 | 0,090 | 1,1925 | 1,144 | 1,309 |

| | (130-135) | (132,5) | | | | | |

| 8 | 13,5-14,0 | 13,75 | 0,91-0,963 | 0,053 | 0,7280 | 1,644 | 2,703 |

| | (135-140) | (137,5) | | | | | |

| 9 | 14,0-14,5 | 14,25 | 0,963-0,99 | 0,027 | 0,3847 | 2,144 | 4,597 |

| | (140-145) | (142,5) | | | | | |

| 10 | 14,5-15,0 | 14,75 | 0,99-1,00 | 0,010 | 0,1475 | 2,644 | 6,991 |

| | (145-150) | (147,5) | | | | | |

= 12,106 кгс/мм

= 12,106 кгс/мм (121,06 МПа);

(121,06 МПа);

[(

[( )

)

]

] = 0,851;

= 0,851;  =

=  = 0,922 кгс/мм2 (9,22 МПа)

= 0,922 кгс/мм2 (9,22 МПа)

Кривая распределения предела ограниченной выносливости образцов изсплава марки А В (база 5×107 циклов)

Черт. 3

Для определения среднегозначения предела выносливости и его среднего квадратического отклонения размахварьирования предела выносливости делят на 10 интервалов по 0,5 кгс/мм2(5 МПа). Вычисление указанных характеристик в соответствии с приведеннымиформулами представлено в табл.3.

Необходимый объем усталостныхиспытаний для построения кривой распределения предела выносливости определяютпо формуле приложения6.

| Назначение испытания ___________________________________________________ Образец: шифр _______________________, поперечные размеры________________ материал _____________________________, термообработка ___________________ твердость ___________________________, микротвердость ____________________ Машина: тип ____________________________, № ________ Напряжения цикла: максимальное _________________________, минимальное _____________________ среднее ___________________________, амплитудное ________________________ Деформации цикла: максимальная ___________________________, минимальная ___________________ средняя ______________________________, амплитудная _____________________ Показания счетчика (дата и время): в начале испытания _______________ в конце испытания _______________ Масштаб регистрации: деформации (мм/%) __________________________________, нагрузки (мм/МН) ______________________________________________________, Число пройденных циклов до образования микротрещины длиной _______________ Число пройденных циклов до разрушения ___________________________________ Частота нагружения _____________________________________________________,

| Показания счетчика | Число циклов (время), пройденное образцом за смену | Подпись и дата | Примечание |

| в начале смены | в конце смены | сдавшего смену | принявшего смену |

| | | | | |

Обработка петель гистерезиса

| Число циклов | Число полуциклов |  , % , %

|  , % , %

| Примечание |

Испытания проводил _______________ подпись Начальник лаборатории _______________ подпись |

СВОДНЫЙ ПРОТОКОЛ № Цель испытаний ________________________________________________________ Материал: ______________________________________________________________ марка и состояние _______________________________________________________ направление волокна _____________________________________________________ тип заготовки (при сложной форме прилагается план вырезки образцов) __________ Механические характеристики _____________________________________________ Условия испытаний:______________________________________________________ тип нагружения _________________________________________________________ вид нагружения _________________________________________________________ температура испытания ___________________________________________________ частота нагружения ______________________________________________________ Образцы: тип образца и номинальные размеры поперечного сечения ______________________ состояние поверхности ___________________________________________________ Испытательная машина:___________________________________________________ тип ________________________, № ________________________________________ Дата испытаний: начало испытаний первого образца _________________________________________ конец испытаний последнего образца ________________________________________

| Шифр образца | Число циклов до разрушения | Число циклов до образования макротрещины |  , % , %

|  , % , %

|  , кг/мм2 , кг/мм2

| Примечание |

Ответственный за испытание данной серии образцов _______________ подпись Начальник лаборатории _______________ подпись |

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)

;

;

,

,