1.3. Ленты типа 1 изготовляют с резиновыми обкладками рабочей инерабочей поверхностей и резиновыми бортами.

В зависимости от условий эксплуатации ленты типа 1подразделяются на два подтипа:

1.1 - для очень тяжелых условий эксплуатации. Лентыдолжны иметь под рабочей резиновой обкладкой защитную прокладку из ткани,обеспечивающую номинальную прочность по основе и утку 200 или 300 Н/мм;

1.2 - для тяжелых условий эксплуатации. Ленты должныиметь защитную прокладку из ткани с номинальной прочностью по основе и утку 200Н/мм или брекерную прокладку с номинальной прочностью по основе 40 Н/мм и поутку 100 Н/мм.

Трудновоспламеняющиеся ленты 1.2Ш и 1.2ШМ должныиметь под рабочей резиновой обкладкой брекерную прокладку с номинальнойпрочностью по основе 40 Н/мм и по утку 100 Н/мм.

1.4. Ленты типа 2 изготовляют с резиновымиобкладками рабочей и нерабочей поверхности.

Ленты видовтрудновоспламеняющиеся и трудновоспламеняющиеся морозостойкие всех ширин,пищевые шириной от 300 до 800 мм включительно и ленты видов общего назначения иморозостойкие шириной свыше 1000 мм изготовляют с резиновыми бортами. Лентывидов общего назначения и морозостойкие из синтетических тканей шириной до 1000мм включительно и ленты вида теплостойкие (2Т1, 2Т2, 2Т3) всех ширинизготовляют с резиновыми или нарезными бортами.

Ленты общего назначения шириной до 650 ммвключительно на основе тканей из комбинированных нитей (нити из комбинацииполиэфирного и хлопчатобумажного волокна) и пищевые шириной более 800 мм посогласованию изготовителя с потребителем изготовляют с нарезными бортами. Лентыобщего назначения на основе тканей из комбинированных нитей шириной свыше 650мм изготовляют с резиновыми бортами.

По согласованию изготовителя с потребителемдопускается ленты типа 2 общего назначения и морозостойкие шириной до 1400 ммвключительно и трудновоспламеняющиеся (2Ш и 2ШМ) шириной до 750 мм включительнона основе синтетических тканей изготовлять с нарезными бортами.

(Измененная редакция, Изм. № 1, 2).

1.5. Ленты типа 3 изготовляют с резиновой обкладкойрабочей поверхности и нарезными бортами. Допускается изготовлять ленты типа 3 снижней тканевой прокладкой, завернутой вокруг борта каркаса на рабочуюповерхность ленты.

Ленты типа 4 изготовляют с резиновыми обкладкамирабочей и нерабочей поверхности и нарезными бортами.

1.6. В каркасе лент типов 1, 2, 3, а такжедвухпрокладочных типа 4 поперечные стыки тяговых (тканевых) прокладок должныбыть расположены под углом от 45° до 70° к продольной оси ленты. В лентахдлиной 80 м и более допускается не более одного стыка на одной из внешнихпрокладок и не более двух стыков на каждой из внутренних прокладок каркаса. Водной и той же прокладке поперечные стыки должны быть удалены друг от друга неменее чем на 5000 мм, в соседних - на расстояние не менее двойной ширины ленты,причем это расстояние должно быть не менее 1500 мм.

Допускается ленты типов 1 (подтип 1.2), 2 и 3шириной 1600 мм и более изготовлять с продольными стыками прокладок каркаса.При этом внешние прокладки этих лент должны иметь не более одного продольногостыка, а каждая внутренняя прокладка - не более двух продольных стыков.Продольные стыки соседних прокладок должны отстоять друг от друга и от наружнойкромки каркаса не менее чем на 100 мм, а в одной и той же прокладке - не менеечем на 200 мм.

Расположение и количество стыков проверяют приоперационном контроле в процессе изготовления лент.

1.7. Для изготовления конвейерных лент применяюттехнические ткани, обеспечивающие соответствие лент требованиям настоящегостандарта. Наименования тканей указаны в приложении1.

1.8. Условное обозначение ленты должно содержатьбуквенные и цифровые индексы, обозначающие тип и вид ленты, ее ширину вмиллиметрах, число тканевых прокладок каркаса, сокращенное наименование ткани,толщину резиновых обкладок на рабочей и нерабочей сторонах ленты в миллиметрах,класс обкладочной резины и обозначение настоящего стандарта.

Для лент типа 2 после класса обкладочной резиныследует указывать вид борта: «РБ» - резиновый борт; «НБ» - нарезной борт.

Примерыусловных обозначений:

Лента конвейерная типа 1, подтипа 1.1 общегоназначения, шириной 1600 мм, с четырьмя прокладками из ткани МК-400/120-3, срабочей обкладкой 8 мм и нерабочей 2 мм из резины класса А:

Лента 1.1-1600-4-МК-400/120-3-8-2-А ГОСТ20-85

То же, типа 1, подтипа 1.2Ш трудновоспламеняющаясядля угольных шахт, шириной 1000 мм, с пятью прокладками из ткани ТК-200-2, срабочей обкладкой толщиной 6 мм и нерабочей 3,5 мм из резины класса Г-1:

Лента 1.2Ш-1000-5-ТК-200-2-6-3,5-Г-1

То же, типа 2, теплостойкая, шириной 800 мм с шестьюпрокладками из ткани ТК-100, с рабочей обкладкой толщиной 8 мм и нерабочей 2 ммиз резины класса Т-1 с нарезным бортом:

Лента 2Т1-800-6-ТК-100-8-2-Т-1-НБ ГОСТ20-85

То же, типа 2, морозостойкая, шириной 1200 мм счетырьмя прокладками из ткани ТК-200-2, с рабочей обкладкой толщиной 5 мм инерабочей 2 мм из резины класса М с резиновым бортом

Лента 2М-1200-4-ТК-200-2-5-2-М-РБ ГОСТ 20-85

То же, типа 3, общего назначения, шириной 800 мм стремя прокладками из ткани ТК-100, с рабочей обкладкой толщиной 3 м из резиныкласса Б:

Лента3×800×3×ТК-100×3×Б ГОСТ 20-85

То же, типа 4, пищевая, шириной 500 мм с двумяпрокладками из ткани БКНЛ-65, с рабочей обкладкой толщиной 2 мм и нерабочей 1мм из резины класса П:

Лента 4П-500-2-Б КНЛ-65-2-1-П ГОСТ 20-85

(Измененная редакция, Изм. № 1).

2.1. Ленты должны быть изготовлены в соответствии стребованиями настоящего стандарта по технологическому регламенту, утвержденномув установленном порядке.

2.2. По числу тяговых прокладок и ширине лентыдолжны соответствовать требованиям, приведенным в табл. 2.

Таблица 2

| Ширина ленты, мм | Количество тяговых прокладок для лент типа |

| 1 | 2 | 3 | 4 |

| Номинальная прочность тяговых прокладок, Н/мм |

| 400 | 300 | 200 | 300 | 200 | 100 | 55 | 100 | 55 | 100 | 55 |

| 100, 200 | | | | | | | | 2-5 | 2-4 | 1-2 | 1-2 |

| 300, 400 | - | - | - | - | 2-5 | 2-5 | 2-5 | 2-5 | 2-4 | 1-2 | 1-2 |

| 500, (600) | - | | - | - | 2-5 | 2-5 | 2-5 | 2-5 | 2-4 | 1-2 | 1-2 |

| 650, (700) | | | - | - | 2-6 | 2-5 | 2-6 | 2-5 | 3-5 | 1-2 | 1-2 |

| (750), 800 | - | 3-6 | 3-6 | 3-6 | 2-6 | 2-6 | 3-6 | 3-5 | 3-5 | 1-2 | 1-2 |

| (900), 1000 | 3-6 | 3-6 | 3-6 | 3-6 | 3-6 | 3-6 | 3-6 | 3-5 | 3-5 | 1-2 | 1-2 |

| (1100), 1200 | 3-6 | 4-6 | 4-6 | 3-6 | 3-6 | 3-6 | 3-6 | 3-5 | 3-5 | 1-2 | 1-2 |

| 1400 | 3-6 | 4-6 | 4-6 | 4-6 | 4-6 | 4-6 | 3-6 | 3-5 | 3 5 | 1-2 | 1-2 |

| 1600 | 3-8 | 4-8 | 5-6 | 3-8 | 3-6 | 4-6 | 3-6 | 3-5 | 3-5 | - | - |

| (1800), 2000 | 4-8 | 4-8 | 5-6 | 3-8 | 5-6 | 4-6 | 3-6 | 3-5 | 3-5 | - | - |

|

| 5-6 | 5-6 | 5-6 | 4-6 | 5-6 | 4-6 | 3-6 | - | - | - | - |

Примечания:

1. Ленты, ширина которых указана в скобках, недолжны применяться при проектировании новых конвейеров.

2. Для лент вида 2Ш, 2ШМ не допускается применятьткань прочностью 65 Н/мм.

3. Ленты двухпрокладочные с номинальной прочностьютяговых прокладок 200 и 100 Н/мм следует применять только для легких условийэксплуатации, соответствующих лентам типа 2Л и 2ЛМ (табл. 1).

(Измененная редакция, Изм. № 2).

2.3. Предельные отклонения по ширине лент не должныпревышать:

± 1,0 % - для лент шириной до 650 мм включительно соткрытыми нарезными бортами;

± 2,0 % - для лент шириной до 650 мм включительно срезиновыми бортами;

± 1,5 % - для лент шириной более 650 мм.

По согласованию изготовителя с потребителемдопускается устанавливать другие предельные отклонения, но не превышающиеуказанных на ± 0,5 %.

(Измененная редакция, Изм. № 1).

2.4. Длина лент подтипа 1.1 должна быть не менее 220м, подтипа 1.2 и лент типов 2 и 3 - не менее 80 м, лент типа 4 - не менее 30 м.

По требованию потребителя допускается изготовлениелент типов 1, 2, 3 длиной не менее 40 м и лент типа 4 - длиной не менее 20 м.

(Измененная редакция, Изм. № 2).

2.5. Предельные отклонения по длине лент не должныпревышать  %.

%.

Толщина наружных резиновых обкладок в зависимости оттипа и вида лент должна соответствовать указанной в табл. 1.

Предельные отклонения по толщине наружных резиновыхобкладок приведены в табл. 3.

Таблица 3

мм

| Вид ленты | Номинальная толщина наружных резиновых обкладок | Предельные отклонения |

| Все виды (кроме трудновоспламеняющихся) | 1,0; 2,0 | +1,5 |

| -0,3 |

| 3,0; 3,5; 4,0; 4,5; | +2,0 |

| 5,0; 6,0; 8,0; 10,0 | -0,5 |

| Трудновоспламеняющиеся | 3,5; 4,5; 6,0 | +2,0 |

| -0,4 |

(Измененнаяредакция, Изм. № 1, 4).

2.7. Ленты типов 1 и 2 изготовляют шириной(расчетной) резинового борта не менее толщины нерабочей обкладки и не болееобщей толщины ленты. Ширина борта обеспечивается толщиной обкладочной резины,проверяемой при операционном контроле в процессе изготовления лент.

(Измененная редакция, Изм. № 1).

2.8. Расчетная толщина тягового каркаса для всехтипов и видов лент на основе различных тканей приведена в приложении 2.

2.9. Толщина (расчетная) ленты должна быть равнасумме толщин наружных резиновых обкладок и толщины (расчетной) тяговогокаркаса.

2.10. Колебания по фактической толщине ленты недолжны превышать:

± 1,0 мм - для лент толщиной до 10 мм,

± 10,0 % » » » более 10 мм.

2.11. Разнотолщинность на противоположных сторонахленты в точках, отстоящих от борта не более 50 мм для лент шириной 800 мм иболее, не должна превышать:

1 мм - для лент с количеством прокладок до пяти;

2 мм » » » » пять и более.

Для лент шириной менее 800 мм разнотолщинность ненормируют.

(Измененная редакция, Изм. № 2).

2.12. Ленты должны быть прямыми. Предельныеотклонения борта ленты от прямой линии на длине 20 м не должны превышать ±5 %ширины ленты.

(Измененная редакция, Изм. № 4, 5).

2.13. Ленты не должны иметьповреждений и расслоений каркаса или отслоения резиновых обкладок и бортов откаркаса. На поверхности лент не должно быть складок, трещин, нарушающихмонолитность резинового массива, углублений глубиной более 30 % от толщинырезиновой обкладки при толщине до 3,5 мм включительно и более 20 % - притолщине свыше 3,5 мм, пузырей диаметром более 20 мм в количестве более двух на1 м2 ленты, торчащих нитей, металлических повреждений и постороннихвключений.

Суммарная длина выпрессовки ткани по резиновомуборту ленты с каждой стороны не должна превышать 4,0 м на длине 25 м для лент скаркасом из тканей с нитями основы и утка из синтетических волокон и 1,0 м надлине 25 м - для лент с каркасом из тканей с комбинированными нитями основы иутка. Допускаются следы выпрессовки ткани по резиновому борту на всей длинеленты.

Для лент 2Т1, 2Т2, 2Т3 с нарезным бортом допускаетсяравномерное затекание резины по борту на всей длине ленты.

Общая площадь продольных и поперечных гофроврезиновой обкладки не должна быть более 4 % на площади 10 м2. Наповерхности ленты допускаются отпечатки от плит вулканизационного пресса, атакже неровности поверхности от заделки борта и вулканизационного оборудованияв виде утолщения резиновой обкладки общей площадью, не превышающей 10 % наплощади 10 м2. Допускаются следы от чистки плит пресса, от ремонталент, от антиадгезива (талька и эмульсионной смазки).

Допускается определять внешний вид лент поконтрольным образцам, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 1, 2,4, 5).

2.14. Номинальная прочность при разрыве тяговойпрокладки по основе и по утку в зависимости от типа ткани каркаса должнасоответствовать приведенной в табл. 4.

Таблица 4

| Тип ткани | Номинальная прочность при разрыве тяговой прокладки, Н/мм |

| по основе | по утку |

| Ткань с основой и утком из полиамидных нитей | 400 | 100 |

| 400 | 75 |

| 300 | 50 |

| 200 | 65 |

| 100 | 60 |

| Ткань с основой из полиэфирных нитей с утком из полиамидных нитей | 300 | 60 |

| 200 | 55 |

| Ткань с основой и утком из комбинированных нитей (полиэфир/хлопок) | 55 | 20 |

Примечания:

1. Условные обозначения тканей приведены врекомендуемом приложении1.

2. Прочность по утку 100 Н/мм соответствует тканиМК-400/120, прочность по утку 75 Н/мм – для тканей ТК-400, ТА-400.

2.15. Показатели максимально допустимой (расчетной) рабочей нагрузкитяговой прокладки в зависимости от среднего угла установки конвейера, видаленты и числа тяговых прокладок каркаса должны соответствовать приведенным втабл. 5.

Таблица 5

| Вид ленты | Угол установки конвейера (по оси концевых барабанов), град | Число тяговых прокладок | Максимально допустимая рабочая (расчетная) нагрузка тяговой прокладки при номинальной прочности, Н/мм |

| 400 | 300 | 200 | 100 | 55 |

| Общего назначения, морозостойкая, пищевая, трудновоспламеняющаяся для угольных и сланцевых шахт, трудновоспламеняющаяся морозостойкая | От 0 до 10 | До 5 | 50 | 36 | 25 | 12 | 7,0 |

| Св. 5 | 45 | 32 | 22 | 11 | 6,0 |

| От 10 до 18 | До 5 | 45 | 32 | 22 | 11 | 6,0 |

| Св. 5 | 40 | 30 | 20 | 10 | 5,5 |

| Теплостойкая: | От 0 до 18 | От 3 до 6 | | | | | |

| 2Т1 | - | 20 | 13 | 10 | - |

| 2Т2 | - | 20 | 13 | 10 | - |

| 2Т3 | - | 15 | 10 | - | - |

(Измененная редакция, Изм. № 1).

2.16. Максимально допустимую (расчетную) рабочуюнагрузку ленты по основе (Рл),Н, вычисляют по формуле

Рл = Р·b·n,

где Р- максимально допустимая рабочая нагрузка одной тяговой прокладки, Н/мм;

b - ширина ленты, мм;

n - число тяговых прокладок каркаса.

2.17. По физико-механическим показателям резины,применяемые для изготовления наружных обкладок конвейерных лент, должнысоответствовать нормам, указанным в табл. 6.

Таблица 6

Физико-механические показатели резин для наружных обкладоклент

| Наименование показателя | Норма для резины класса |

| А | Б | И | С | М | Т-1 | Т-2 | Т-3 | Г-1 | Г-2 | П |

| 1. Условная прочность при растяжении, МПа, не менее | 24,5 | 19,6 | 15,0 | 10,0 | 14,7 | 11,0 | 10,0 | 11,0 | 14,7 | 14,7 | 9,8 |

| 2. Относительное удлинение при разрыве, %, не менее | 450 | 400 | 400 | 150 | 350 | 400 | 300 | 400 | 350 | 300 | 300 |

| 3. Потери объема при истирании, мм3, не более | 160 | 160 | 100 | 200 | 150 | 160 | 200 | 200 | 200 | 200* | - |

| 4. Сопротивление истиранию, Дж/мм3, не менее | - | - | - | - | - | - | - | - | - | 7,15 | - |

| 5. Коэффициент морозостойкости при растяжении, не менее, при температуре: | | | | | | | | | | | |

| минус 45 °С | - | - | - | - | - | - | - | - | - | 0,3 | - |

| минус 50 °С | - | - | - | - | 0,2 | - | - | - | - | - | - |

| 6. Твердость, единицы по Шору А | 40-60 | 50-70 | 55-75 | 55-75 | 50-70 | 45-65 | 55-75 | 60-75 | 55-75 | 55-75 | - |

| 7. Изменение нормы условной прочности при растяжении после старения в воздухе, %, не менее: | | | | | | | | | | | |

| при температуре (100±1) °С в течение 72 ч | - | - | - | - | - | -40 | - | - | - | - | - |

| при температуре (125±1) °С в течение 72 ч | - | - | - | - | - | - | -45 | - | - | - | - |

| 8. Изменение нормы относительного удлинения при разрыве после старения в воздухе, %, не менее: | | | | | | | | | | | |

| при температуре (100±1) °С в течение 24 ч | -50 | -50 | -60 | - | -50 | - | - | - | - | - | - |

| при температуре (100±1) °С в течение 72 ч | - | - | - | - | - | -60 | - | - | - | - | - |

| при температуре (125±1) °С в течение 72 ч | - | - | - | - | - | - | -65 | - | - | - | - |

| 9. Условная прочность при растяжении после старения в воздухе при температуре (125±1) °С в течение 168 ч, МПа, не менее | - | - | - | - | - | - | - | 10,0 | - | - | - |

| 10. Относительное удлинение при разрыве после старения в воздухе при температуре (125±1)°С в течение 168 ч, %, не менее | - | - | - | - | - | - | - | 300 | - | - | - |

_________

* Норма вводится с 01.01.93.

(Измененная редакция, Изм. № 1, 2, 3, 4).

2.18. Наружные обкладки пищевых лент должныбыть изготовлены из резиновых смесей в соответствии с техническойдокументацией, разрешенной Министерством здравоохранения СССР. По согласованиюизготовителя с потребителем пищевые ленты изготовляют с наружными резиновымиобкладками светлых тонов.

2.19. По физико-механическим показателямленты должны соответствовать нормам, указанным в табл. 7.

Таблица 7

| Наименование показателя | Норма для лент с номинальной прочностью тяговых прокладок |

| из ткани с основой и утком из полиамидных нитей прочностью, Н/мм | из ткани с основой из полиэфирных и утком из полиамидных нитей прочностью, Н/мм, 200, 300 | из ткани с основой и утком из комбинированных нитей (полиэфир/хлопок) | из ткани с основой и утком из полиамидных нитей прочностью, Н/мм | из ткани с основой из полиэфирных и утком из полиамидных нитей прочностью, Н/мм, 200, 300 |

| 100 | 200 | 300 | 400/75 | 400/100 | 100 | 200 | 300 | 400/ 75 | 400/ 100 |

| Категории В | Категории К |

| 1. Относительное удлинение по основе при нагрузке, составляющей 10 % номинальной прочности образца, %, не более | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 | 2,0 | 3,5 | 3,5 | 3,5 | 4,0 | 4,0 | 3,5 | 2,0 |

| 2. Прочность связи, Н/мм, не менее: | | | | | | | | | | | | | |

| а) между рабочей обкладкой и защитной или брекерной прокладкой в лентах типа 1 | - | 4,0 | 4,0 | 4,0 | 4,5 | 4,0 | - | - | 3,5 | 3,5 | 3,5 | 4,0 | 3,5 |

| б) между рабочей обкладкой толщиной более 3 мм и каркасом в лентах: | | | | | | | | | | | | | |

| тип 2 и тип 3 | 4,0 | 4,0 | 4,0 | - | - | - | 3,0 | 3,5 | 3,5 | 3,5 | - | - | - |

| тип 2 вида 2Т3 | - | - | - | - | - | 3,7 | - | - | - | - | - | - | 3,5 |

| в) между рабочей обкладкой толщиной 2 мм в лентах типов 3 и 4 | 3,5 | - | - | - | - | - | 2,8 | 3,2 | - | - | - | - | - |

| г) между прокладками лент: | | | | | | | | | | | | | |

| тип 1, 2 и 3 | 4,5 | 4,5 | 4,5 | 4,5 | 5,0 | 4,5 | 3,2 | 4,0 | 4,0 | 4,0 | 4,0 | 4,5 | 4,0 |

| тип 2 вида 2Т3 | - | - | - | - | - | 3,7 | - | - | - | - | - | - | 3,5 |

| д) между прокладками двухпрокладочных лент типа 4 | 3,7 | - | - | - | - | - | 3,0 | 3,5 | - | - | - | - | - |

| е) между элементами конструкции ленты 2ТЗ после старения в воздухе при температуре (125 ± 1) °С в течение 168 ч, Н/мм, не менее: | | | | | | | | | | | | | |

| между рабочей обкладкой и каркасом | - | - | - | - | - | 3,0 | - | - | - | - | - | - | 3,0 |

| между прокладками | - | - | - | - | - | 3,0 | - | - | - | - | - | - | 3,0 |

| 3. Изменение норм показателей прочности связи между элементами конструкции ленты после старения в воздухе: | | | | | | | | | | | | | |

| а) для лент вида 2Т1 и 2Т2 при температуре (125+ 1)°С в течение 72 ч, %, не менее: | | | | | | | | | | | | | |

| между рабочей обкладкой и каркасом | -40 | -40 | -40 | - | - | - | - | -40 | -40 | -40 | - | - | - |

| между прокладками | -30 | -30 | -30 | - | - | - | - | -30 | -30 | -30 | - | - | - |

| б) (Исключен, Изм. № 2). | | | | | | | | | | | | | |

| в) для лент типов 1, 2, 3 общего назначения и морозостойких при температуре (100±1) °С в течение 24 ч, %, не менее: | | | | | | | | | | | | | |

| между рабочей обкладкой и каркасом | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 |

| между прокладками | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 | -30 |

| 4. Время горения трудновоспламеняющихся лент видов 1.2Ш, 1.2ШМ, 2Ш, 2ШМ, с, не более: | | | | | | | | | | | | | |

| а) шести образцов с обкладками | 45 | 45 | 45 | 45 | - | - | - | 45 | 45 | 45 | 45 | - | - |

| б) одного образца с обкладками | 15 | 15 | 15 | 15 | - | - | - | 15 | 15 | 15 | 15 | - | - |

| 5. Поверхностное электрическое сопротивление трудновоспламеняющихся лент видов 1.2Ш, 1.2ШМ, 2Ш, 2ШМ, Ом, не более | 3·108 | 3·108 | 3·108 | 3·108 | - | - | - | 3·108 | 3·108 | 3·108 | 3·108 | - | - |

| 6. Воспламеняемость трудновоспламеняющихся лент видов 1.2Ш, 1.2ШМ, 2Ш, 2ШМ при трении на барабане | He воспламеняется | - | - | - | Не воспламеняется | - | - |

| | | | | | | | | | | | | | | | | |

Примечания:

1. Норма по п. 1 для лент типа 2 вида 2Т3 - не более2,5 %.

С 01.01.91 для всех типов лент категории В - неболее 2,5 %, категории К - не более 3,5 %, кроме лент из ткани с основой изполиэфирных и утком из полиамидных нитей прочностью 200 и 300 Н/мм.

2. (Исключено,Изм. № 5).

3. Для лент типа 2 категорииВ видов общего назначения, морозостойких шириной более 650 мм и до 1400 мм,кроме 2Л и 2ЛМ, теплостойких 2Т1, 2Т2 всех ширин и трудновоспламеняющихся 2Ш,2ШМ, шириной до 750 мм включительно, изготавливаемых с нарезными бортами, нормапрочности связи между обкладкой и каркасом должна быть не менее 5,0 Н/мм, междупрокладками - не менее 6,0 Н/мм.

4, 5. (Исключены, Изм. № 4).

(Измененнаяредакция, Изм. № 1, 2, 4, 5).

2.20. Ленты, предназначенные для работы в районах стропическим климатом, должны соответствовать требованиям ГОСТ15152.

2.21. Основные правила эксплуатации конвейерных лентустановлены в приложении3.

2.22. Средние сроки службы конвейерных лент безучета вторичного использования при трехсменной работе приведены в табл. 8.

Методика установления категории условий эксплуатациилент приведена в приложении4.

Таблица 8

Средние срокислужбы конвейерных лент

| Вид транспортируемого материала, груза | Категория условий эксплуатации | Обозначение ленты | Тип ткани тяговой прокладки каркаса с прочностью по основе, Н/мм | Класс резины наружных обкладок | Толщина наружных обкладок, мм | Срок службы лент при трехсменной работе без учета вторичного использования, мес | |

|

| рабочей поверхности | нерабочей поверхности | |

|

|

| Руды черных и цветных металлов, крепкие горные породы кусками размером до 500 мм, бревна диаметром до 900 мм и другие материалы | Очень тяжелые | 1.1 | Синтетические | А | 8,0 | 2,0 | 24 | |

| 1.1М | 400 | Б | 10,0 | 3,0 | 24 | |

| М | 10,0 | 3,0 | 24 | |

| Известняк, доломит кусками размером до 500 мм, руды черных и цветных металлов кусками до 350 мм, бревна диаметром до 900 мм и другие крупнокусковые материалы | Тяжелые | 1.2 | Синтетические | А | 6,0 | 2,0 | 35 | |

| 1.2М | 200-400 | Б | 8,0 | 2,0 | 35 | |

| М | 8,0 | 2,0 | 35 | |

| Уголь (куски размером до 700 мм) и породы (куски размером до 500 мм) | - | 1.2Ш* | Синтетические | Г-1 | 6,0 | 3,5 | 44 | |

| 1.2ШМ* | (полиамидные) | Г-2 | 6,0 | 3,5 | 44 | |

| 200-400 | |

|

| Антрацит кусками размером до 700 мм или породы кусками размером до 500 мм | - | 1.2Ш* | То же | Г-1 | 6,0 | 3,5 | 40 | |

| 1.2ШМ* | Г-2 | 6,0 | 3,5 | 40 | |

| Руды черных и цветных металлов, крепкие горные породы кусками размером до 100 мм | Средние | 2.1 | Синтетические | А | 6,0 | 2,0 | 46 | |

| 2М | 100-300 | И, Б | 8,0 | 2,0 | 46 | |

| | М | 8,0 | 2,0 | 46 | |

| Известняк, доломит, кокс, агломерат, шихта, концентрат рудный и другие высокоабразивные материалы кусками размером до 150 мм | Средние | 2.1 | Синтетические | И, Б | 6,0 | 2,0 | 46 | |

| 2М | 100-300 | М | 6,0 | 2,0 | 46 | |

| Уголь рядовой, глина, цемент, мягкие породы и другие малоабразивные материалы кусками размером до 150 мм | Средние | 2.2 | Синтетические | И, Б | 5,0 | 2,0 | 40 | |

| 2М | 100-300 или | И, Б | 4,5 | 3,5 | 40 | |

| комбинированные (полиэфир/хлопок) 55 | М | 5,0 | 2,0 | 40 | |

| Уголь (куски размером до 500 мм) и породы (куски размером до 300 мм) | - | 2Ш* | Синтетические | Г-1 | 4,5 | 3,5 | 42 | |

| 2ШМ* | (полиамидные) | Г-3 | 4,5 | 3,5 | 42 | |

| 100-300 | Г-2 | 4,5 | 3,5 | 42 | |

| Антрацит кусками размером до 500 мм | - | 2Ш* | Синтетические (полиамидные) | Г-1 | 4,5 | 3,5 | 30 | |

| Антрацит кусками размером до 500 мм или породы кусками до 300 мм | - | 2ШМ* | 100-300 | Г-2 | 4,5 | 3,5 | 30 | |

| Материалы с температурой до 100 °С: | - | | | | | | | |

| высокоабразивные и абразивные | - | 2Т1 | Синтетические (полиамидные) | Т-1 | 8,0 | 2,0 | 24 | |

| | | Т-1 | 6,0 | 2,0 | 16 | |

| малоабразивные и неабразивные | - | 2Т1 | 100-200 | Т-1 | 6,0 | 2,0 | 24 | |

| высокоабразивные и абразивные | - | 2Т2 | | Т-2 | 6,0 | 2,0 | 24 | |

| малоабразивные и неабразивные | - | 2Т2 | | Т-2 | 5,0 | 2,0 | 24 | |

| Материалы с температурой до 150 °С: | | | То же | | | | | |

| высокоабразивные и | - | 2Т2 | | Т-2 | 8,0 | 2,0 | 12 | |

| абразивные | - | 2Т2 | | Т-2 | 6,0 | 2,0 | 10 | |

| малоабразивные и неабразивные | - | 2Т2 | | Т-2 | 6,0 | 2,0 | 12 | |

| Материалы с температурой до 200 °С: | | | | | | | | |

| высокоабразивные | - | 2ТЗ | Синтетические | Т-3 | 10,0 | 3,0 | 12 | |

| абразивные | - | 2ТЗ | 100-300 | т-3 | 8,0 | 2,0 | 12 | |

| малоабразивные и неабразивные | - | 2ТЗ | | Т-3 | 6,0 | 2,0 | 12 | |

| Малоабразивные материалы, в том числе продукты сельского хозяйства, неабразивные, мелкие, сыпучие и пакетированные материалы | Легкие | 2Л | Синтетические 100-200 или комбинированные (полиэфир/хлопок), 55 | И, Б | 4,0 | 2,0 | 79 | |

| 2Л | И, Б | 3,0 | 1,0 | 79 | |

| 2ЛМ | М | 4,0 | 2,0 | 79 | |

| 2ЛМ | М | 3,0 | 1,0 | 79 | |

| 2ПЛ | П | 4,0 | 2,0 | 79 | |

| Малоабразивные и неабразивные материалы, в том числе продукты сельского хозяйства, мелкие, сыпучие и пакетированные материалы | Легкие | 3 | Синтетические 100 или комбинированные (полиэфир/хлопок), 55 | И, Б | 3,0 | 0,0 | 70 | |

| 3П | П | 3,0 | 0,0 | 70 | |

| 3 | И, Б | 2,0 | 0,0 | 70 | |

| 3П | П | 2,0 | 0,0 | 70 | |

| Малоабразивные и неабразивные материалы**, в том числе продукты сельского хозяйства, мелкие и сыпучие материалы | Легкие | 4 | Синтетические 100 или комбинированные (полиэфир/хлопок), 55 | И, Б | 2,0 | 1,0 | 70 | |

| 4 | С | 3,0 | 1,0 | 70 | |

| 4 | С*** | 2,0 | 1,0 | 70 | |

| 4П | П | 3,0 | 1,0 | 70 | |

| Пакетированные материалы | Легкие | 4 | Синтетические 100 или комбинированные | И, Б | 1,0 | 1,0 | 70 | |

| 4 | С | 2,0 | 1,0 | 70 | |

| 4П | П | 2,0 | 1,0 | 70 | |

| Мелкие упакованные пищевые продукты | 4П | (полиэфир/хлопок), 55 | П | 1,0 | 1,0 | 70 | |

_____________

* Высота падения груза недолжна превышать 1,0 м.

** На конвейерах со сплошным опорным настилом.

*** Для БПО«Беларусьрезинотехника».

(Измененнаяредакция, Изм. № 2, 4).

2.23. Материалы для стыковки лент методамивулканизации изготовляют по согласованию изготовителя с потребителем всоответствии с нормативно-технической документацией. Основные правила стыковкилент приведены в приложении 5.

3.1. Ленты принимают партиями. Партией считают лентыодного типа и вида из ткани одного наименования общей длиной не более 10 тыс.м, трудновоспламеняющиеся ленты для угольных и сланцевых шахт - общей длиной неболее 5 тыс. м.

(Измененная редакция, Изм. № 4).

3.2. Для проверки соответствия качества конвейерныхлент требованиям настоящего стандарта их подвергают приемосдаточным ипериодическим испытаниям в соответствии с табл. 9.

Таблица9

| Наименование показателя | Объем выборки, периодичность испытаний | Вид испытаний |

| приемосдаточные | периодические |

| 1. Внешний вид, длина, маркировка | 100% | + | - |

| 2. Ширина, колебания по фактической толщине ленты | Не менее одной ленты от партии | + | - |

| 3. Толщина наружных резиновых обкладок | Не реже одного раза в месяц на пяти любых партиях лент по одной ленте от партии | - | + |

| 4. Физико-механические показатели ленты (табл. 7, пп. 1.2а, б, в, г, д) | Не менее одной ленты от партии | + | - |

| 5. Горючесть (время горения) трудновоспламеняющихся лент (табл. 7, п. 4) | На шести образцах от каждой ленты в партии | + | - |

| 6. Поверхностное электрическое сопротивление трудновоспламеняющихся лент (табл. 7, п. 5) | Не менее одной ленты от партии | + | - |

| 7. Физико-механические показатели тяговой прокладки по основе (табл. 4) | То же | + | - |

| 8. Физико-механические показатели тяговой прокладки по утку (табл. 4) | Не реже одного раза в год, не менее одной ленты от партии | - | + |

| 9. Физико-механические показатели резиновых обкладок (табл. 6, пп. 1-6, 9, 10). | Не реже одного раза в месяц на трех закладках резины каждого класса | - | + |

| 10. Изменение нормы условной прочности при растяжении, относительного удлинения при разрыве обкладочных резин после старения при температуре 100 и 125 °С в течение 72 ч, при температуре 125 °С в течение 168 ч (табл. 6, п. 7 и 8 для резин классов Т-1, Т-2). | Не реже одного раза в квартал на трех закладках резины каждого класса | - | + |

| 11. Изменение нормы относительного удлинения при разрыве обкладочных резин после старения при температуре 100 °С в течение 24 ч (табл. 6, п. 8а для резин классов А, Б, И, С, М) | Не реже одного раза в год на трех закладках резины каждого класса | - | + |

| 12. Изменение нормы показателей прочности связи между элементами конструкции после старения при температуре 125 °С (табл. 7, п. 3а для лент видов 2Т1, 2Т2) и показатель прочности связи для лент 2Т3 (табл. 7, п. 2е). | Не реже одного раза в квартал на трех лентах каждого вида | - | + |

| 13. Изменение нормы показателей прочности связи между элементами конструкции после старения при температуре 100 °С в течение 24 ч (табл. 7, п. 3в для лент типов 1, 2, 3 общего назначения и морозостойких) | Не реже одного раза в год, не менее одной ленты от партии | - | + |

Примечания:

1. Знак «+» обозначает проведение испытаний, знак«-» отсутствие испытаний.

2. Предельное отклонение борта ленты от прямой линиипри необходимости проверяет потребитель до навешивания ленты на конвейер.

3.3. При получении неудовлетворительныхрезультатов при приемосдаточных испытаниях хотя бы по одному из показателей попп. 2, 4, 6, 7 табл. 9 по нему проводят повторные испытания на удвоеннойвыборке лент, взятой от той же партии.

При получении неудовлетворительных результатовповторных испытаний изготовитель проводит испытания каждой ленты в партии.

3.2, 3.3. (Измененная редакция,Изм. № 2).

3.4. При получении неудовлетворительных результатовиспытаний по п. 5 табл. 9 по нему проводят повторные испытания на удвоенномколичестве образцов, взятых от той же ленты. Результаты повторных испытанийраспространяют на данную ленту в партии.

3.5. При получении неудовлетворительных результатовпериодических испытаний по пп. 9, 10, 11 табл. 9 по ним проводят повторныеиспытания на удвоенной выборке, взятой от резины того же класса.

При неудовлетворительных повторных испытанияхпроводят испытания по этим показателям до получения положительных результатовне менее чем на трех выборках подряд.

3.6. При получении неудовлетворительных результатовпериодических испытаний по пп. 3, 8, 12, 13 табл. 9 по ним проводят повторныеиспытания на удвоенной выборке, взятой от той же партии.

При получении неудовлетворительных повторныхиспытаний переводят испытания лент этого типа и вида в приемосдаточные дополучения положительных результатов испытаний не менее чем на двух партияхподряд, проверяя по две ленты от партии.

(Измененная редакция, Изм. № 2).

3.7. Воспламеняемость трудновоспламеняющихся лентпри трении на барабане (табл. 7, п. 6)изготовитель совместно с потребителем проверяют при разработке новыхконструкций лент, применении новых материалов или изменении технологии.

4.1. Внешний вид лент проверяют визуально.

4.2. Размеры лент проверяют не ранее чем через 8 чпосле вулканизации.

4.2.1. Длину лент проверяют счетчиком метража вкомплекте с УГН-1, аттестованным в установленном порядке, или другим прибором спогрешностью ±0,1 %.

4.2.2. Ширину лент измеряют металлическойизмерительной рулеткой 1-го класса точности по ГОСТ 7502 с ценойделения 1 мм или другим измерительным инструментом, обеспечивающим измерение спогрешностью ±1 мм.

Ширину ленты измеряют не менее чем на трех участках,отстоящих друг от друга на расстоянии не менее 10 м и от концов ленты не менее5 м. За результат принимают среднеарифметическое значение трех измерений.

4.3. Для определения площади продольных и поперечныхгофров резиновой обкладки участок с гофрами очерчивают прямоугольникамиплощадью, охватывающей площадь гофра.

Общую площадь гофров вычисляют по суммарной площадипрямоугольников.

(Измененная редакция, Изм. № 1).

4.4. Толщину ленты измеряют на готовой лентетолщиномером по ГОСТ11358 с ценой деления 0,1 мм.

4.4.1. Для определения колебаний фактической толщиныленты измеряют толщину ленты не менее чем в трех точках, отстоящих друг отдруга на расстоянии не менее 10 м и от концов ленты не менее 5 м. За толщинуленты принимают среднеарифметическое значение полученных при измерениипоказателей.

За колебание фактической толщины принимаютмаксимальную разность полученного показателя и среднеарифметического значения.

4.4.2. Разнотолщинность на противоположных сторонахленты определяют не менее чем на трех участках в точках, отстоящих от борта неболее чем на 50 мм и от конца ленты не менее 5 м, расположенных напротивоположных бортах, на линии, перпендикулярной продольной оси ленты.

За результат принимают среднеарифметическое значениетрех измерений.

4.5. Толщину наружных резиновых обкладок (рабочей инерабочей) определяют методом А или Б.

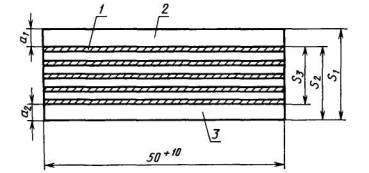

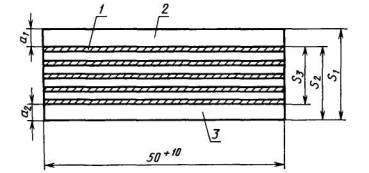

По методу А толщину наружных резиновых обкладокопределяют на образец ленты, не имеющем гофров, длиной (50,0+10,0) мми шириной, равной ширине ленты (см. чертеж), по методу Б - с помощьюизмерительного микроскопа (приложение10).

1 - прокладка; 2 -резиновая обкладка с рабочей стороны; 3 - резиновая обкладка с нерабочейстороны

Толщину измеряют в восьми точках, равномернораспределенных по ширине образца, толщиномером по ГОСТ11358. Результаты округляют до 0,1 мм.

Толщину ленты s1измеряют по восьми точкам, затем снимают рабочую наружную обкладку и измеряютоставшуюся толщину ленты s2в тех же восьми точках. При наличии защитной или брекерной прокладок их снимаютвместе с наружной резиновой обкладкой. Снимают нерабочую обкладку и измеряютоставшуюся толщину сердечника s3в тех же восьми точках.

Толщину наружной рабочей резиновой обкладки а1 определяют как разностьизмерений в восьми точках толщины ленты s1и оставшейся части ленты после снятия рабочей резиновой обкладки s2, т.е. а1 = s1 - s2.Из полученных восьми результатов определяют среднее значение.

За толщину рабочей резиновой обкладки при наличии защитнойили брекерной прокладки принимают разность полученной толщины рабочей обкладкии толщины (расчетной) защитной или брекерной прокладки.

Толщину нерабочей резиновой обкладки а2 определяют как разностьизмерений в восьми точках толщины ленты без рабочей резиновой обкладки s2 и оставшейся частисердечника (без обкладок) s3,т.е. а2 = s2 - s3. Из полученных восьми результатов определяютсреднее значение.

(Измененная редакция, Изм. № 2).

4.6. Для проведения физико-механических испытанийлент отбирают не менее чем через 8 ч после вулканизации кусок ленты (пробу)длиной (500 ± 50) мм и шириной, равной ширине ленты. Пробу необходимо вырезатьпараллельно кромке ленты, отступая от нее не менее чем на 50 мм и от концаленты не менее чем на 1 м.

4.7. Образцы или заготовки образцов лент, вырезанныеили вырубленные из пробы, выдерживают перед испытанием при температуре (23 ± 5)°С не менее 12 ч.

4.8. Для определения прочности при разрыве однойпрокладки по основе и по утку вырезают из проб заготовки образцов шириной неболее 70 мм и длиной не менее 400 мм.

4.8.1. Для подготовки образцов к испытаниямвырезанную заготовку образца ленты с двумя или более прокладками расслаивают наотдельные прокладки. Крайние нити должны быть удалены или подрезаны.

4.8.2. На подготовленном образце шириной (25,0 ±1,0) мм отмечают рабочий участок длиной (200,0 ± 1,0) мм двумя параллельнымиметками.

Для лент на основе синтетических тканей прочностью300 и 400 Н/мм допускаются образцы шириной (25 ± 2) мм и длиной (200,0 ± 2,0)мм.

4.8.3. Образцы испытывают на разрывной машине сдопускаемой погрешностью измерения усилия ±1 %, которая должна обеспечиватьскорость подвижного зажима (100 ± 10) мм/мин.

4.8.4. Прочность при разрыве прокладки по основе иутку определяют на шести образцах, испытывая по два образца любых прокладок откаждой из трех заготовок образцов ленты.

Прочность при разрыве (Р), Н/мм, ширины прокладки вычисляют по формуле

где Р1- прочность при разрыве образца, Н;

b - ширина образца, мм.

За результатиспытаний принимают среднеарифметическое значение шести показателей.

4.9. Относительное удлинение определяют принагрузке, составляющей 10 % номинальной прочности образца, на образцах,вырезанных или вырубленных из пробы.

4.9.1. Образцы должны быть длиной не менее 400 мм,шириной (50 ± 1) мм. Рабочий участок образца должен быть (200 ± 1) мм. Образцыиспытывают, сохраняя полное число прокладок. Допускается испытывать образцы безрезиновых обкладок. Испытание проводят на разрывной машине со скоростьюподвижного зажима (100 ± 10) мм/мин.

4.9.2. Удлинение рабочего участка образца измеряют спогрешностью не более 1 мм в момент достижения заданной нагрузки,соответствующей 10 % номинальной прочности испытуемого образца. Допускаемаяпогрешность заданной нагрузки при растяжении должна быть ±1 % от предельногозначения выбранной шкалы нагрузок

Номинальную прочность образца вычисляют, умножаяноминальную прочность одной тяговой прокладки, указанной в табл. 4, на ширину образца в миллиметрах и число тяговыхпрокладок образца.

4.9.3. Относительное удлинение образца (ε) впроцентах вычисляют по формуле

где l0 - начальная длина рабочегоучастка, мм;

l1 - длина рабочего участка вмомент измерения, мм.

За результат испытания принимаютсреднеарифметическое значение трех показателей.

4.10. Прочность связи прирасслоении между элементами конструкции определяют по ГОСТ6768 на разрывной машине с самопишущим прибором на шести образцах. Среднююсилу расслоения (Рср)по диаграмме расслоения определяют как среднеарифметическое значение 50 %наиболее низких максимумов для каждых двух соседних слоев в отдельности.ГОСТ6768-75

(Измененная редакция, Изм. № 1).

4.10.1. Образцы должны бытьдлиной не менее 175 мм, шириной (25 ± 1,0) мм. Образцы могут быть вырезанылюбым способом, обеспечивающим указанный допуск по ширине образца. Испытанияпроводят на разрывной машине при скорости подвижного зажима (100 ± 10) мм/мин.

4.10.2. Прочность связи при расслоении определяют нашести образцах от каждой ленты. У трех образцов отслаивают рабочую обкладку ипоследовательно каждую прокладку до средней прокладки образца. У остальных трехобразцов отслаивают нерабочую обкладку и последовательно каждую прокладку досредней прокладки. При четном количестве прокладок отслаивают половинупрокладок.

4.10.3. За результатиспытания принимают среднеарифметическое значение показателей испытаний трехобразцов, отличающихся от среднего не более чем на ±10 %.

4.10.4. Допускается определятьпрочность связи при расслоении по ГОСТ6768 без самопишущего прибора с дополнениями, указанными ниже. Подготовкаобразцов - по пп. 4.10.1, 4.10.2.

При испытании регистрируют десять пар максимальных иминимальных значений прочности связи между каждыми двумя соседними элементамилент. Показатель прочности связи каждой пары элементов вычисляют каксреднеарифметическое значение полученных десяти пар максимальных и минимальныхзначений.

Результаты вычисляют в соответствии с требованиямип. 4.10.3.

(Измененная редакция, Изм. № 1, 4,5).

4.10.5. Ленту считают выдержавшей испытания, еслиполученная прочность связи для каждых двух соседних слоев в отдельности будетне ниже нормы, установленной в п. 2.19.

(Введен дополнительно, Изм. № 1).

4.11. Условную прочность при растяжении иотносительное удлинение при разрыве обкладочных резин определяют по ГОСТ270, на образце типа I, толщиной 2 мм для резин классов Т-1, Т-2, дляостальных классов резин - на образце типа II, толщиной 2 мм.

4.12. Коэффициент морозостойкости при растяженииопределяют по ГОСТ 408, метод А.

4.13. Потери объема при истирании обкладочных резинвсех классов определяют по ГОСТ23509.

4.14. Сопротивление истиранию определяют по ГОСТ426.

4.15. Определение твердости по Шору А - по ГОСТ 263 на образцах,изготовленных из резин, применяемых для наружных обкладок лент.

(Измененная редакция, Изм. № 2).

4.16. Изменение норм по условной прочности прирастяжении и относительному удлинению при разрыве резин, применяемых дляизготовления наружных обкладок, определяют по ГОСТ9.024 (метод 1) после старения в воздушном термостате при температурах ипродолжительности выдерживания, указанных в табл. 6.

Условную прочность при растяжении и относительноеудлинение при разрыве резины класса Т-3 после старения в воздушном термостатепри температурах и продолжительности выдерживания, указанных в табл. 6, определяют по ГОСТ9.024, при этом за результат принимают среднеарифметическое значениерезультатов полученных испытаний после старения по условной прочности прирастяжении и относительному удлинению при разрыве.

(Измененная редакция, Изм. № 1).

4.17. Изменение норм прочности связи междуэлементами конструкции лент от установленных в табл. 7, п. 2 определяют после выдерживания заготовокобразцов размером [(400 × 400) ± 50] мм в воздушном термостате,отвечающем требованиям ГОСТ9.024, метод 1.

(Измененная редакция, Изм. № 2).

4.17.1. В термостат помещают заготовки образцов,отобранные от тех же лент, что и для испытаний по п. 4.10, температура и продолжительность выдерживанияприведены в табл. 7.

После термического старения заготовки выдерживаютпри температуре (23 ± 2) ºС не менее 16 ч и не более 6 сут и затемнарезают образцы в соответствии с п.4.10.1, отступая от края заготовки не менее 50 мм. Испытания проводят всоответствии с п. 4.10.

Изменение нормы прочности связи между элементамиконструкции лент после старения (S)в процентах для лент видов 2Т1 и 2Т2 и видов общего назначения и морозостойкихтипов 1, 2, 3 вычисляют по формуле

где А0- норма прочности связи до старения по табл. 7, п. 2, Н/мм;

А1 - прочностьсвязи после старения, вычисленная в соответствии с пп. 4.10.3, 4.10.4,Н/мм.

Для лент 2Т3 за результат испытаний принимаютзначения показателей прочности связи после старения (A1), вычисленныев соответствии с пп. 4.10.3, 4.10.4.

Ленту считают выдержавшей испытания, если изменениепрочности связи для каждых двух соседних слоев в отдельности будет не ниженормы, установленной в табл. 7, п. 3,и для лент 2Т3 не ниже нормы, установленной в табл. 7, п. 2е.

(Измененная редакция, Изм. № 2,Поправка).

4.18. Горючесть (время горения) в пламени горелкитрудновоспламеняющихся лент для угольных и сланцевых шахт, трудновоспламеняющихсяморозостойких определяют по методике, утвержденной в установленном порядке.

4.19. Поверхностное электрическое сопротивление ивоспламеняемость при трении на барабане трудновоспламеняющихся лент дляугольных и сланцевых шахт, трудновоспламеняющихся морозостойких определяют пометодам, изложенным в приложениях 6и 7.

4.19, 4.20. (Измененная редакция,Изм. № 1).

4.20. Отсутствие вредных примесей в резинах,применяемых для изготовления обкладок пищевых лент, проверяют в соответствии справилами, утвержденными Министерством здравоохранения СССР.

4.21. Предельное отклонение борта ленты от прямойлинии определяют следующим образом: ленту раскатывают на ровной площадке,выдерживают не менее 12 ч (кроме трудновоспламеняющихся лент), натягиваюттонкий трос (шнур), соединяющий две точки по борту ленты, отстоящие друг отдруга на расстоянии (20,00 ± 0,05) м, и измеряют расстояние между прямойлинией, образованной натянутым тросом (шнуром) и линией борта ленты в пятиточках. Измерение проводят любым измерительным инструментом с ценой деления 1мм.

Предельное отклонение борта ленты от прямой линии (X) в процентах от ширины ленты b мм вычисляют по формуле

где Z - максимальное значение пяти измерений,мм.

(Измененная редакция, Изм. № 1).

5.1. Ленты должны иметь четкую маркировку. Лентытипов 1, 2 и 3 шириной более 500 мм должны иметь рельефную маркировку. Ленты типа3 шириной до 500 мм и ленты типа 4 всех ширин должны иметь маркировку на ярлыкеиз любого материала, обеспечивающего сохранность маркировки притранспортировании и хранении. Ленты, имеющие рельефную маркировку, также должныиметь маркировку на ярлыке.

5.2. Рельефная маркировка должна находиться нарасстоянии не менее 3000 мм от концов ленты, не более 200 мм от борта черезкаждые 10-20 м по длине ленты.

Для лент шириной до 650 мм допускается расположениемаркировки через 20-30 м.

5.2.1. Рельефная маркировкадолжна содержать:

товарный знак или товарный знак и наименованиепредприятия-изготовителя;

тип и вид ленты;

тип ткани;

ширину и количество прокладок;

толщину резиновых обкладок и класс резины;

номер ленты; год изготовления.

Пример маркировки приведен в приложении 8.

Для лент с нарезными бортами допускается неуказывать в рельефной маркировке ширину ленты.

(Измененная редакция, Изм. № 4).

5.3. Ярлыки прикрепляют на обоих концах лент, одиниз ярлыков должен крепиться к внутренней поверхности последнего витка свернутойв рулон ленты. Для лент с рельефной маркировкой ярлык прикрепляют на одномконце ленты.

5.3.1. На ярлыке должны бытьуказаны:

товарный знак или товарный знак и наименованиепредприятия-изготовителя;

условное обозначение и длина ленты;

номер ленты;

год и месяц изготовления;

марка прослоечной и обкладочной резин, рекомендуемыхдля стыковки методом горячей вулканизации, марка клея;

марка клея, рекомендуемого для стыковки методомхолодной вулканизации;

штамп технического контроляпредприятия-изготовителя;

штамппостоянного представителя Минуглепрома СССР для трудновоспламеняющихсяконвейерных лент для угольных и сланцевых шахт;

обозначение настоящего стандарта.

Допускается для лент типа 4 на ярлыке вместо номераленты указывать номер партии и площадь ленты в м2.

(Измененная редакция, Изм. № 1).

5.4. Ленты для районов с тропическим климатом должнымаркироваться, сопровождаться ярлыком и упаковываться в соответствии стребованиями ГОСТ15152.

5.5. Ленты типов 1.2, 2, 3 и 4 должны быть смотаны врулон и перевязаны в поперечном направлении и по наружной поверхности рулонатканевой лентой из отходов производства конвейерных лент. Ленты шириной до 650мм включительно перевязывают в поперечном направлении не менее чем в двухместах. Ленты шириной более 650 мм перевязывают в поперечном направлении неменее чем в трех местах.

Ленты шириной до 1000 мм включительно перевязываютпо наружной поверхности рулона не менее чем в одном месте. Ленты шириной более1000 мм перевязывают по наружной поверхности рулона не менее чем в двух местах.

(Измененная редакция, Изм. № 1).

5.6. Конвейерные ленты типа 1.1 должны быть намотанына бобину диаметром не менее 400 мм и перевязаны тканевой лентой по наружнойповерхности рулона в соответствии с п. 5.5.

5.7. Транспортная маркировка - по ГОСТ 14192 с указаниемманипуляционного знака «Крюками не брать».

5.8. Ленты транспортируют транспортом всех видов вкрытых транспортных средствах и в контейнерах в соответствии с правиламиперевозки грузов, действующими на транспорте данного вида.

По железной дороге транспортирование проводятповагонными отправками.

При массе грузового места (рулона ленты) не более500 кг допускается укрупнение грузовых мест. Масса (расчетная) лент приведена вприложении9.

Масса брутто пакета не должна превышать 1 т.

Груз скрепляют в соответствии с ГОСТ21650 синтетическими лентами или лентами на основе прорезиненныхсинтетических тканей из отходов производства.

5.9. Ленты хранят в закрытых помещениях притемпературе от минус 5 до плюс 30 ºС не ближе 1 м от отопительныхприборов.

Ленты должны быть защищены от воздействия прямыхсолнечных и тепловых лучей, кислот, щелочей, масел, бензина, керосина, их парови других веществ, разрушающих резину и ткань.

При хранении рулоны лент типов 1, 2 и 3 должнынаходиться в горизонтальном положении, уложенными не более чем в два ряда,рулоны лент типа 4 - не более чем в четыре ряда.

Не допускается хранение рулонов лент на боковойповерхности (торце).

Допускается кратковременное (не более 15 сут)хранение лент под навесом.

5.10. После транспортирования и хранения приотрицательной температуре ленты перед монтажом должны быть выдержаны притемпературе (20 ± 5) °С не менее 24 ч.

5.9, 5.10 (Измененная редакция,Изм. № 2).

6.1. Изготовитель гарантирует соответствие ленттребованиям настоящего стандарта при соблюдении условий эксплуатации, храненияи транспортирования.

6.2. Гарантийный срок хранения лент - 12 мес со дняизготовления.

(Измененная редакция, Изм. № 2).

6.3. Гарантийный срок эксплуатации лент общегоназначения, морозостойких и трудновоспламеняющихся для угольных и сланцевыхшахт - 12 мес. теплостойких вида 2Т1 и пищевых - 6 мес. теплостойких вида 2Т2 -4 мес. теплостойких вида 2Т3 - 3 мес. со дня ввода лент в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

| Прочность ткани по основе, Н/мм | Обозначение синтетических тканей | Обозначение комбинированных тканей (полиэфир/хлопок) |

| Основа и уток из полиамидных нитей | Основа из полиэфирных нитей, уток из полиамидных нитей |

| 65 | - | - | БКНЛ-65 ГОСТ 19700; БКНЛ-65-2 ГОСТ 19700 |

| 100 | ТА-100, ТК-100 ГОСТ 18215 | - | - |

| 200 | ТК-200-2 ГОСТ 18215 | ТЛК-200 ГОСТ 22510 | - |

| 300 | ТА-300, ТК-300 ГОСТ 18215 | ТЛК-300 | - |

| 400 | ТА-400, ТК-400 ГОСТ 18215 МК-400/120-3 | - | - |

| 200/200* | Защитная прокладка | - | - |

| 300/300* | Защитная прокладка | - | - |

| 40/100* | Брекерная прокладка ТКБ ГОСТ 18215 | - | - |

__________

*Прочность по основе и утку.

ПРИЛОЖЕНИЕ 1.(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Справочное

| Количество тяговых прокладок каркаса | Толщина (расчетная), мм, резинотканевого каркаса из тканей |

| комбинированных (полиэфир/ хлопок) | синтетических (полиамид) | синтетических (полиэфир/полиамид) |

| Номинальная прочность тяговой прокладки по основе, Н/мм |

| 55 | 400/100** | 400/75** | 300 | 200 | 100 | 300 | 200 |

| 1 | 1,2 | - | - | - | - | 1,1 | - | - |

| 2 | 2,4 | - | - | - | 3,2 | 2,2 | - | 3,2 |

| 3 | 3,6 | 9,0 | 6,0; 6,9* | 5,7; 6,6* | 4,8; 5,7* | 3,3; 4,2* | 6,3 | 5,1 |

| 4 | 4,8 | 12,0 | 8,0; 9,2* | 7,6; 8,8* | 6,4; 7,6* | 4,4; 5,6* | 8,4 | 6,8 |

| 5 | 6,0 | 15,0 | 10,0; 11,5* | 9,5; 11,0* | 8,0; 9,5* | 5,5; 7,0* | 10,5 | 8,5 |

| 6 | 7,2 | 18,0 | 12,0; 13,8* | 11,4; 13,2* | 9,6; 11,4* | 6,6; 8,4* | 12,6 | 10,2 |

____________

* Толщина (расчетная) каркаса для теплостойких, трудновоспламеняющихсядля угольных и сланцевых шахт, трудновоспламеняющихся морозостойких и лент типа2.2 из резин классов Г-1 и Г-2.

** Прочность по основе (400) и утку (100 и 75).

Примечание. Привычислении толщины каркаса для лент типа 1 дополнительно учитывают толщинузащитной и брекерной прокладки с резиновой прослойкой:

для защитной прокладки с прочностью ткани 200/200Н/мм - (3,2 ± 0,4) мм;

для защитной прокладки с прочностью ткани 300/300Н/мм - (4,5 ± 0,4) мм;

для брекерной прокладки ТКБ - (1,5 ± 0,2) мм.

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 3

Обязательное

1. Для правильного выбора типа конвейерной ленты иее технических характеристик для вновь разрабатываемых машин и оборудованияприменение ее должно согласовываться между изготовителем и потребителем.

2. Основные правила эксплуатации лент напредприятиях потребителя должны быть регламентированы техническойдокументацией, согласованной с изготовителем.

3. Тип и вид ленты должны соответствовать условиямее применения, указанным в табл.1 настоящего стандарта. Ленты типа 4 применяют на конвейерах со сплошнымопорным настилом.

4. Конвейеры, работающие в тяжелых и очень тяжелыхусловиях эксплуатации, должны быть оборудованы устройствами, снижающими ударныенагрузки на ленты и предотвращающими продольный порыв ленты.

5. Надзор за правильной эксплуатацией ленты долженосуществляться ответственным должностным лицом предприятия-потребителя.

6. Учет работы лент проводится в журнале учетаработы конвейера, форма которого устанавливается отраслевой научно-техническойдокументацией. При установке и замене ленты в журнале фиксируется техническаяхарактеристика ленты в соответствии с п.5.2.1 настоящего стандарта, срок службы и причина снятия ленты.

7. Резинотканевые ленты стыкуют методом горячей илихолодной вулканизации по инструкциям разработчиков и изготовителей лент,выпущенным не ранее 1971 г. Стыковку и монтаж лент 2Т2 производят притемпературе окружающего воздуха не ниже 0 ºС.

8. Ленты стыкуют, используя прослоечные, обкладочныерезины и клеи, указанные в ярлыке в соответствии с п. 5.3.1 настоящего стандарта.

9. Ленты всех видов из тканей прочностью не более100 Н/мм шириной до 1200 мм и трудновоспламеняющиеся шириной до 1200 мм наоснове тканей прочностью 200 Н/мм допускается стыковать механическими способамипо технической документации соответствующих министерств и ведомств,согласованной с разработчиком лент.

10. Температуру поверхности рабочей обкладкитеплостойких лент в местах разгрузки транспортируемых грузов измеряютфотоэлектронным пирометром типа ФЭП-8 или любым другим измерительным прибором,обеспечивающим точность измерения ±5 °С.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

1. Категории условийэксплуатации конвейерных лент общего назначения на конкретных конвейерахследует оценивать суммой балльных оценок факторов эксплуатации, приведенных в табл. 1.

Таблица1

| Наименование основных факторов эксплуатации | Уровень факторов или их характеристика | Оценка фактора, баллы |

| Размер кусков груза, мм | 0-80 (мелкокусковый груз) | 0 |

| 0-150 (среднекусковый груз) | 8 |

| 0-350 (среднекусковый груз) | 18 |

| 0-500 (крупнокусковый груз) | 25 |

| Абразивность груза | Неабразивный | 0 |

| Малоабразивный | 5 |

| Абразивный | 15 |

| Высокоабразивный | 25 |

| Насыпная плотность груза, т/м3 | До 1,0 | 0 |

| Св. 1,0 до 1,7 | 0,2 оценка |

| »1,7 » 2,3 | 0,4× размеров |

| »2,3 » 2,7 | 0,5 кусков |

| » 2,7 | 0,7 |

| Высота свободного падения груза на лету, мм | До 300 | 0,2 |

| Св. 300 до 800 | 0,5 оценка |

| » 800 » 1500 | 0,7 × размеров |

| » 1500 » 2000 | 1,0 кусков |

| Скорость и направление движения груза и ленты в месте загрузки | Близки | 0 |

| Значительно различаются | 0,4×оценка абразивности |

| Метод разгрузки | Через головной барабан | 0 |

| Разгрузочной тележкой | 10 |

| Плужковым сбрасывателем | 1,0 × оценка абразивности |

| Минимальная температура окружающего воздуха, °С | Св. 0 | 0 |

| Ниже 0 | 10 |

| Воздействие атмосферных осадков или грузов с высокой влажностью | Нет | 0 |

| Есть | 10 |

| Условия технического обслуживания | Хорошие | 0 |

| Затрудненные | 20 |

Если сумма баллов составляет:

от 0 до 20 - условия эксплуатации легкие;

св. 20 до 50 - условия эксплуатации средние;

» 50 » 75 - условия эксплуатации тяжелые;

» 75 » 100 - условия эксплуатации очень тяжелые.

Если суммабаллов превышает 100, применение конвейерных лент не допускается.

2. Категорииабразивности некоторых грузов приведены в табл. 2.

Таблица2

| Категория абразивности груза | Вид груза |

| Неабразивный | Продукты сельского хозяйства, зерно, опилки, щепа, штучные пакетированные грузы и другие |

| Малоабразивный | Бурый уголь, каменный уголь, формовочная земля, мягкие вскрышные породы, комковая сера, глины, шамот, динас, песок, гравий, цемент и другие |

| Абразивный | Железная руда, антрацит, горные породы средней крепости (крепость до 10 по шкале Протодьяконова), кокс, шихта, концентрат рудный, известняк, магнезит, агломерат рудный, щебень и другие |

| Высокоабразивный | Полиметаллические руды, руды цветных металлов, крепкие горные породы (крепость свыше 10 по шкале Протодьяконова), железные руды с включениями кварцита и другие |

3.Пример установления категории условий эксплуатации конкретного конвейера.

3.1. Ленты эксплуатируютсяна конвейере, установленном на дробильной фабрике металлургического комбината.

| Основные факторы эксплуатации: | |

| длина конвейера | 80 м |

| ширина ленты | 1000 мм |

| производительность | 500 т/ч |

| груз - железная руда крупностью 0-150 мм и насыпной плотностью 2,6 т/м3 | |

| высота свободного падения груза на ленту | 600 мм |

| направление движения груза и ленты в месте загрузки | не совпадает |

| разгрузка | через головной барабан |

| минимальная температура воздуха | 10 ºС |

| условия технического обслуживания | хорошие |

| воздействие влаги | отсутствует. |

3.2. В соответствии с табл. 1 и 2 настоящего приложенияоценка факторов эксплуатации следующая (баллы):

| размер кусков | 8 |

| абразивность | 15 |

| насыпная масса | 0,5×8 = 4 |

| высота свободного падения | 0,5×8 = 4 |

| скорость и направление движения груза и ленты не совпадают | 0,4×15 = 6 |

| метод разгрузки | 0 |

| минимальная температура воздуха | 0 |

| воздействие атмосферных осадков или грузов с высокой влажностью | 0 |

| условия технического обслуживания | 0 |

| | Итого 37 |

3.3. В соответствии с п. 1.1 условия эксплуатации указанного конвейераоцениваются как средние.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

1. Стыковка резинотканевых конвейерных лентпроводится способами горячей и холодной вулканизации и механическим способом.

2. При горячем способе вулканизации стыковрезинотканевых лент используют переносные вулканизационные прессы,обеспечивающие давление на ленту не менее 1 МПа (10 кгс/см2) итемпературу 150 °С, клей для промазки поверхностей стыка и прослоенных резин,обкладочная и прослоечная резины, растворители (бензин этилацетат) дляразбавления клея в случае его загустевания.

Разделка концов ленты проводится ступеньками, длинакоторых указана в табл. 1.

Таблица 1

Длина ступенек стыка для резинотканевых лент прихолодном и горячем способах вулканизации

| Прочность тканевой прокладки, Н/мм | 55 | 100 | 200 | 300 | 400 |

| Длина средних ступенек, мм | 100 | 150 | 250 | 300 | 350 |

| Длина крайних ступенек, мм | 130 | 200 | 330 | 400 | 470 |

Длинустыка (Lст) определяют поформуле

где lст - длинасредней ступеньки, мм (табл. 1);

i - числопрокладок;

l3 - шириназаделки стыка, мм (табл. 2);

b - ширина ленты, мм.

Таблица2

Ширина заделки стыкарезинотканевых лент при горячем способе вулканизации

| Ширина ленты b | До 650 | Св. 650 | До 800 | Св. 800 | До 1400 | Св. 1400 |

| Ширина заделки стыка l3 | 30 | 50 | 75 | 120 |

2.1.Средний расход материалов при стыковке лент приведен в табл. 3.

Таблица3

| Наименование материала | Средний расход на 1 м2 стыка, кг |

| Горячая вулканизация |

| 1. Клей резиновый* | 1,5 |

| 2. Клей «Лейконат» | 0,15 |

| 3. Резина прослоенная толщиной 0,5 + 1,0 мм* | 1,0 |

| 4. Резина обкладочная каландрованная толщиной 2 мм* | 1,0 |

| 5. Бензин БР-1 (БР-2) | 0,5 |

| 6. Этилацетат | 0,1 |

| Холодная вулканизация |

| 7. Клей резиновый* | 1,0 |

| 8. Клей «Лейконат» | 0,15 |

| 9. Бензин БР-1 (БР-2) | 0,5 |

| 10. Этилацетат | 0,1 |

____________

*Марки клеев и резинуказываются в сопроводительных документах на ленту и в отраслевых инструкцияхпо стыковке лент.

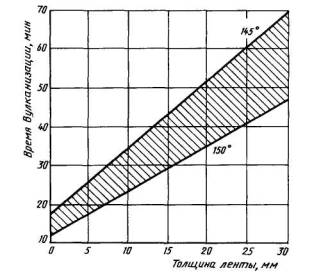

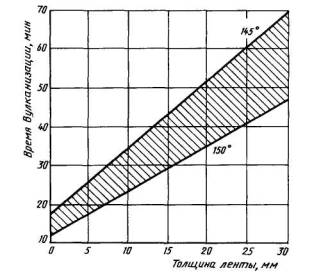

Режим вулканизации стыков резинотканевых лент приведенна чертеже. Плиты вулканизационного пресса снимают с ленты после их охлаждениядо температуры 70 °С.

3. При холодном способе стыковки резинотканевыхлент, длина ступенек определяется по табл. 1, длина стыка - по формуле

где lст - длина средней ступеньки,мм (табл. 1);

i - число прокладок;

b - ширина ленты, мм.

Средний расходматериалов приведен в табл. 3. Стык для набора полной прочности должен бытьвыдержан в течение 24 ч без пуска конвейера под нагрузкой.

Гарантийный срок хранения резин и клеев долженсоответствовать срокам, указанным в НТД на эти материалы.

ПРИЛОЖЕНИЕ 6

Обязательное

1. Испытание при трении на барабане проводят настенде с вращающимся барабаном в режиме полной пробуксовки образца лентыотносительно поверхности барабана.

2. Сущность метода заключается в визуальномнаблюдении невоспламеняемости (воспламеняемости) ленты в результате тренияповерхности барабана относительно образца и в установлении максимальнойтемпературы барабана в процессе испытания.

3. Испытания проводят на трех образцах длиной (1600± 50) мм и шириной (150 ± 5) мм, вырезанных из готовой ленты по основе.

Образцы вырезают, отступая от борта ленты не менеечем на 100 мм и не менее чем на 1 м от конца ленты.

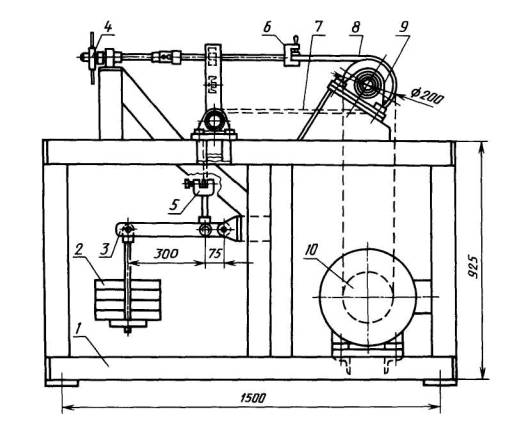

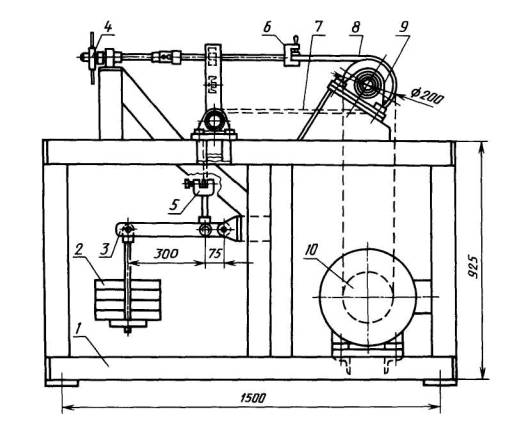

4. Схема и основные размеры стенда должны соответствоватьчертежу.

5. Основные параметры стенда:

| мощность двигателя | (7,5±0,5) кВт |

| число оборотов двигателя | (1500±50) мин-1 |

| диаметр барабана | (200±5) мм |

| длина барабана | (300±5) мм |

1 - станина; 2 - груз; 3 - рычаг;4 - штурвал; 5 - нижний зажим; 6 ерхний зажим; 7 - образец ленты(сбегающая ветвь); 8 - образецленты (набегающая ветвь); 9 - барабан;10 - привод

| Линейная скорость вращения барабана | (2,0±0,1) м/с |

| Общая длина рычага | (375±1) мм |

| длина плеча рычага до точки приложения нагрузки на образец ленты | (75±1) мм |

| максимальное натяжение образца ленты в сбегающей ветви | 1250 Н |

| угол обхвата барабана лентой | (180±5)° |

6. Для создания натяжения в сбегающей ветви стенд долженоыть укомплектован наоором грузов массой (3,0 ± 0,5), (15,0 ± 0,5) и (25,0 ±1,0) кг, поверенными в установленном порядке.

7. Для измерения температуры барабана применяюттермометр термоэлектрический хромель-копелевый поверхностный типа ТХКП-541 с пределомизмерения (0-600) °С.

Термометр должен быть вмонтирован в тело обечайкибарабана.

8. Перед испытанием один конец образца ленты(набегающая ветвь) закрепляется в верхний зажим стенда, другой конец образца(сбегающая ветвь) закрепляется в нижний зажим.

9. В сбегающей ветви образца ленты посредствомрычага и грузов создается натяжение, достаточное для плотного прилегания ленты(визуальный контроль - по отсутствию зазора между барабаном и образцом ленты вточках пересечения окружности барабана с его вертикальной осью).

10. При нагружении сбегающей ветви образца принеподвижном состоянии барабана и в дальнейшем в процессе всего цикла испытаниярычаг должен занимать горизонтальное положение, которое создается за счетперемещения образца ленты с помощью штурвала.

11. Включением двигателя стенда осуществляетсявращение барабана и создается плотное прижатие поверхности ленты на участкеконтакта ленты с барабаном.

12. При испытании на первой минуте после включениядвигателя к концу рычага подвешивается груз массой (3,0 ± 0,5) кг, на третьейминуте - (15,0 ± 0,5) кг, на десятой минуте - (25,0 ± 1,0) кг, что обеспечиваетнатяжение в образце ленты соответственно (150, 750 и 1250) Н (15, 75 и 125)кгс. Время измеряют секундомером второго класса точности.

13. Испытания продолжают до воспламенения илиразрушения образцов ленты, после чего двигатель выключают.

14. При разрушении образца ленты до истечениядесятой минуты испытания проводят при грузах массой (3,0 ± 0,5) и (15,0 ± 0,5)кг (соответственно установленных на первой и третьей минутах).

15. При испытании проводят визуальное наблюдение завоспламеняемостью (невоспламеняемостью) образца ленты, а также с помощьютермометра определяют максимальную температуру поверхности барабана,развившуюся в результате трения барабана относительно образца ленты, которая недолжна превышать 300 °С.

16. Лента считается выдержавшей испытание, если ниодин из трех образцов не воспламенился до разрушения образца.

17. Требования безопасности

17.1 Помещение для испытаний должно быть оборудованоприточно-вытяжной вентиляцией и средствами пожаротушения (асбестовое одеяло,песок, углекислотный огнетушитель). Пользоваться водой запрещается.

17.2. Стенд должен быть оборудован местной вытяжнойвентиляцией, которая должна быть включена в работу в процессе всего циклаиспытания.

17.3. Электрооборудование стенда должно бытьзаземлено.

17.4. Предельно допустимая концентрация вредныхвеществ в воздухе в процессе испытания не должна превышать:

20 мг/м3 - для окиси углерода;

5 мг/м3 - для хлористого водорода.

17.5. Определение содержания в воздухе НС1 и СОпроводят методами, изложенными в книге «Методы определения вредных веществ ввоздухе», авторы М.С. Быховская, С.Л. Гинзбург, О.Д. Хализова, М., «Медицина»,1966, с. 69, 240-250.

17.6. При повышении концентрации хлористого водородаи окиси углерода в воздухе выше допустимых, а также в аварийных ситуацияхпользуются противогазом марки СО (белая коробка) или марки М (красная коробка).

17.7. При проведении испытаний не допускается приближатьруки к вращающемуся барабану на расстояние менее 200 мм.

17.8. Категорически запрещается измерять температурубарабана при его вращении до полной остановки барабана.

17.9. Во время проведения испытаний в помещениидолжно быть не менее двух человек.

18. На рабочем участке должна быть инструкция потехнике безопасности и промышленной санитарии.

ПРИЛОЖЕНИЕ 7

Обязательное

1. Испытанияпроводят на трех образцах ленты с двух сторон при температуре окружающеговоздуха (20 ± 5) ºС и относительной влажности (55 ± 5) %. Отобранныеобразцы лент перед испытаниями должны быть выдержаны в указанных условиях неменее 2 ч.

Образцы для испытания должны быть размером не менее300×300 мм.

Образцы вырезают, отступая от конца ленты не менеечем на 1 м.

2. Для удаления с поверхности ленты талька, следовмасла и других загрязнений образцы тщательно протирают бензином марки БР-1 иБР-2 по нормативному документу или этиловым спиртом по ГОСТ18300, ГОСТ 17299. Под образецподкладывают лист полиэтилена высокой или низкой плотности (ГОСТ16337 или ГОСТ 16338) или другоготвердого электроизоляционного материала с удельным поверхностным электрическимсопротивлением не менее 1012 Ом, измеренным по ГОСТ6433.2. Лист полиэтилена должен быть размером не менее 350×350 мм итолщиной не менее 1 мм.

3. Жидкий проводник (10 %-ный растворкальцинированной соды по ГОСТ 5100) наносят наметаллическую поверхность электродов, которая соприкасается с образцом.

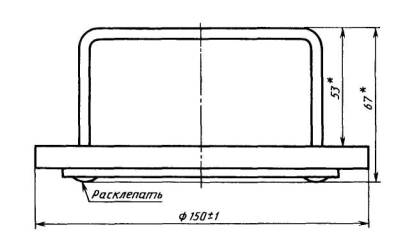

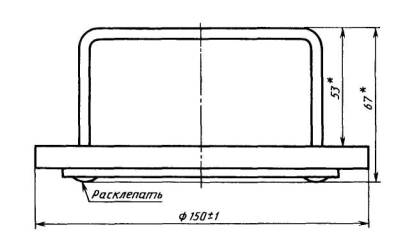

4. Два латунных электрода устанавливают следующимобразом: внутри кольцевого заземленного электрода с наружным диаметром (150 ±1) мм, внутренним (125,0 ±0,1) мм, массой (900 ± 10) г помещают цилиндрическийвысоковольтный электрод диаметром (25,0 ± 0,1) мм и массой (115 ± 5) г.

Взаимное расположение электродов устанавливаютшаблоном (чертеж) с допускаемым смещением от центра ± 2,0 мм.

___________

* Размеры для справок.

5. К электродам присоединяют прибор (термаомметр типа Е6-3, Е6-13,Е6-10, МОМ-4). Измерительное напряжение постоянного тока должно быть не менее100 В. Электрическое сопротивление испытуемого образца фиксируется в течение2-3 мин по показаниям прибора.

6. Выдержавшими испытание считают ленты,электрическое сопротивление которых ни в одном из образцов не превышаетнормируемое значение.

ПРИЛОЖЕНИЕ 8

Рекомендуемое

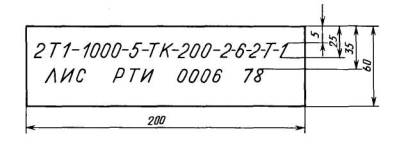

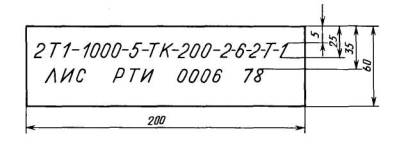

На чертеже приведены пример и основные размеры маркировкирезинотканевых конвейерных лент.

Буквенные и цифровые индексы обозначают ленту № 0006, типа 2,теплостойкую 2Т1 шириной 1000 мм из пяти прокладок ткани ТК-200-2, с обкладкамииз резины Т-1 толщиной 6 и 2 мм, изготовленную Лисичанским заводом РТИ в 1978г.

Размеры маркировки должны быть не менее приведенныхна чертеже.

ПРИЛОЖЕНИЕ 9

Справочное

Масса(расчетная) 1 м2 конвейерных лент в килограммах с наружнымиобкладками разной толщины и каркасом из тканей различных типов приведена втаблице.

| Тип ткани тягового каркаса | Толщина наружных обкладок, мм | Число тканевых прокладок |

| 3 | 4 | 5 | 6 |

| БКНЛ-65 | 3,0/1,0 | 7,3 | 8,2 | 9,1 | 10,0 |

| БКНЛ-65-2 | 4,0/2,0 | 9,7 | 10,6 | 11,5 | 12,4 |

| ТА-100 | 5,0/2,0 | 11,6 | 12,8 | 14,0 | 15,2 |

| ТК-100 | 6,0/2,0 | 12,8 | 14,0 | 15,2 | 16,4 |

| 8,0/2,0 | 15,2 | 16,4 | 17,6 | 18,8 |

| ТК-200-2 | 4,5/3,5 | 14,6 | 16,0 | 17,2 | 18,8 |

| 6,0/2,0 | 13,4 | 14,8 | 16,2 | 17,6 |

| 6,0/3,5 | 15,8 | 17,2 | 18,6 | 20,0 |

| 8,0/2,0 | 15,8 | 17,2 | 18,6 | 20,0 |

| ТЛК-200 | 6,0/2,0 | 14,0 | 15,6 | 17,2 | 18,8 |

| 8,0/2,0 | 16,4 | 18,0 | 19,6 | 21,2 |

| ТА-300 | 6,0/2,0 | 13,7 | 15,2 | 16,7 | 18,2 |

| 6,0/3,5 | 16,1 | 17,6 | 19,1 | 20,6 |

| 8,0/2,0 | 16,1 | 17,6 | 19,1 | 20,6 |

| ТЛК-300 | 6,0/2,0 | 14,3 | 16,0 | 17,7 | 19,4 |

| 8,0/2,0 | 16,7 | 18,4 | 20,1 | 21,8 |

| ТК-400 | 6,0/2,0 | 14,0 | 15,6 | 17,2 | 18,8 |

| 6,0/3,5 | 15,8 | 17,4 | 19,0 | 20,6 |

| 8,0/2,0 | 16,4 | 18,0 | 19,6 | 21,2 |

| 10,0/3,0 | 20,0 | 21,6 | 23,2 | 24,8 |

| МК-400-120-3 | 6,0/2,0 | 18,8 | 21,0 | 23,2 | 25,4 |

| 8,0/2,0 | 21,2 | 23,4 | 25,6 | 27,8 |

| 10,0/3,0 | 24,8 | 27,0 | 29,2 | 31,4 |

Примечание. В графе «Толщина наружных обкладок» в числителеприведена номинальная толщина резиновой обкладки рабочей поверхности, а взнаменателе - нерабочей поверхности ленты.

Указанныерасчетные данные предназначены для определения массы свернутой в бухту ленты и выбораподъемно-транспортных механизмов соответствующей грузоподъемности, применяемыхпри хранении или транспортировании ленты.

Максимальная масса 1 м2 одно-,двухпрокладочных лент типа 4 и двухпрокладочных лент типов 2 и 3 из тканейлюбого типа с наружными обкладками рабочей поверхности толщиной 1,0 мм инерабочей поверхности ленты толщиной 1,0 мм составляет 3,0 кг.

При изменении толщины резиновых обкладок лент всехтипов и видов на 1 мм масса (расчетная) лент изменяется на 1,2 кг.

ПРИЛОЖЕНИЕ 10

Обязательное

Сущность метода состоит в измерении толщины наружныхрезиновых обкладок готовых лент с помощью микроскопа с малым увеличением.

1. Метод отбора образцов

1.1. Из готовой ленты отбирают не менее чем через 8ч вулканизации кусок ленты (пробу) длиной 10-25 мм и шириной, равной ширинеленты. Пробу необходимо вырезать, отступая от конца ленты не менее 1 м, отучастков ленты, не имеющих гофров.

1.2. Поверхность пробы должна соответствоватьтребованиям, указанным в п. 2.13настоящего стандарта.

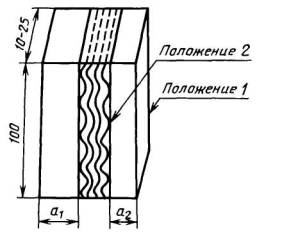

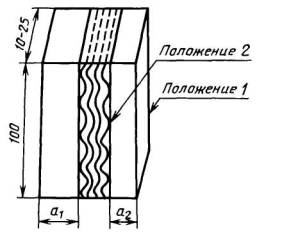

1.3. Из пробы равномерно по всей ширине вырезаютвосемь образцов (прямоугольных пластинок) длиной не более 100 мм (чертеж).

2. Аппаратура

2.1. Микроскоп измерительный любого типа,обеспечивающий диапазон измерений от 0 до 10 мм. Рулетка металлическаяизмерительная по ГОСТ 7502 с ценойделения 1 мм или любой измерительный инструмент, обеспечивающий измерение спогрешностью ±2 мм.

3. Подготовка к испытанию

3.1. Микроскоп устанавливают на массивном основании(плита, стол) в помещении, где вибрация не превышает нормы, установленной дляпринятого типа микроскопа.

Образец устанавливают на предметном столе микроскопатаким образом, чтобы поверхность среза была обращена к тубусу.

4. Измерение толщины обкладки

4.1. Толщину обкладки измеряют при температурепомещения (23 ± 5) °С.

4.2. Для измерения толщины обкладки сначаладобиваются резкого изображения образца.

4.2.1. Проводят грубую фокусировку, перемещая отруки тубус микроскопа по стойке и закрепляют его в нужном положении.

4.2.2. При помощи реечного механизма устанавливаюттубус до четкого изображения поверхности образца.

4.2.3. С помощью диоптрийной наводки окулярафиксируют его на вертикальную оптическую ось так, чтобы в поле зрения был четковиден срез образца.

4.2.4. Поворачивая столик микроскопа, устанавливают вертикальнуюось параллельно наружной границе рабочей обкладки ленты.

4.3. Вращая микрометрический винт, совмещаютвертикальную ось с наружной границей рабочей обкладки (положение 1) и делаютотсчет показаний на микрометрической головке.

4.4. При помощи микрометрического механизма подводятвертикальную ось к наружным выступам верхней тканевой прокладки (положение 2) иделают отсчет показаний.

4.5. По разности между отсчетами в первом и второмположении определяют значение толщины рабочей обкладки а1.

4.6. Толщину нерабочей резиновой обкладки а2 измеряют таким же образом спротивоположной стороны образца.

4.7. Измеренияпроводят на восьми образцах, на каждом образце делают по одному изменениютолщины рабочей и нерабочей обкладок.

5. Обработка результатов

5.1. За результат испытаний принимаютсреднеарифметическое значение результатов полученных восьми измерений. Приподсчете среднего значения результат округляют до первого десятичного знака.

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающейи нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Ю.Н. Городничев, канд. техн. наук; А.Ф. Саженов; И.И. Леонов, канд. техн.наук (руководитель темы); А.Н. Янин; В.А.Кондорская; М.Ф. Герасимова; Ф.А. Махлис, канд. техн. наук; О.В. Долинская; А.А. Лазарева; О.Г. Карбасов, канд.техн. наук; Г.Ф. Голиков, канд.техн. наук; Е.Б. Белиловская; Ю.С. Зуев, д-ртехн. наук; Е.Е. Ковалева; М.А. Котов, канд.техн. наук; Ю.И. Григорьев, канд.техн. наук; В.В. Никитин, канд.техн. наук; Т.П. Федулова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПостановлениемГосударственного комитета СССР по стандартам от 20.12.85 № 4445

3. Срок проверки - 1989 г.; периодичность проверки - 5лет

4. Стандарт полностью соответствует международнымстандартам ИСО 251-87, ИСО 252-88, ИСО 282-75, ИСО 284-82, ИСО 432-75, ИСО433-82, ИСО 5285-78

Стандарт соответствует международному стандарту ИСО583-75 в части предельных отклонений на толщину лент

5. ВЗАМЕН ГОСТ 20-76

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, приложения | Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 9.024-74 | 4.16; 4.17 | ГОСТ 15152-69 | 2.20, 5.4 |

| ГОСТ 263-75 | 4.15 | ГОСТ 16337-77 | Приложение 7 |

| ГОСТ 270-75 | 4.11 | ГОСТ 16338-85 | » |

| ГОСТ 408-78 | 4.12 | ГОСТ 17299-78 | » |

| ГОСТ 426-77 | 4.14 | ГОСТ 18215-87 | Приложение 1 |

| ГОСТ 5100-85 | Приложение 7 | ГОСТ 18300-87 | Приложение 7 |

| ГОСТ 6433.2-71 | » | ГОСТ 19700-91 | Приложение 1 |

| ГОСТ 6768-75 | 4.10; 4.10.4 | ГОСТ 21650-76 | 5.8 |

| ГОСТ 7502-98 | 4.2.2; приложение 10 | ГОСТ 22510-77 | Приложение 1 |

| ГОСТ 11358-89 | 4.4; 4.5 | ГОСТ 23509-79 | 4.13 |

| ГОСТ 14192-96 | 5.7 | | |

7. Ограничение срока действия снято ПостановлениемГосстандарта от 08.10.92 №1342

8.ИЗДАНИЕ (сентябрь 2004 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в апреле1987 г., январе 1988 г., феврале 1989 г., феврале 1990 г., октябре 1992 г. (ИУС7-87, 4-88, 5-89, 5-90, 1-93), Поправкой (ИУС 5-99)

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)