ГОСТ 20.57.406-81

| МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

Комплексная система контролякачества

ИЗДЕЛИЯЭЛЕКТРОННОЙ ТЕХНИКИ, КВАНТОВОЙ ЭЛЕКТРОНИКИ И ЭЛЕКТРОТЕХНИЧЕСКИЕ

Методы испытаний

ИПК ИЗДАТЕЛЬСТВОСТАНДАРТОВ

Москва

СОДЕРЖАНИЕ

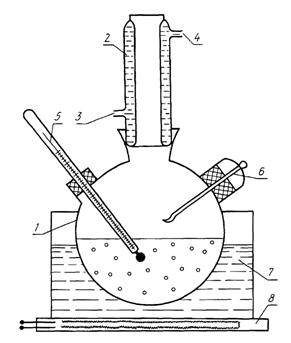

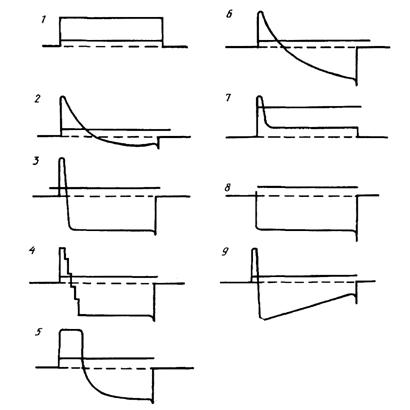

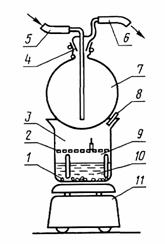

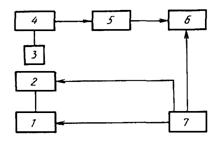

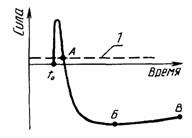

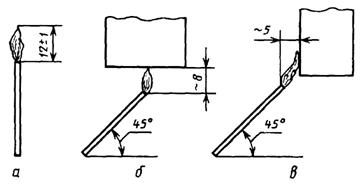

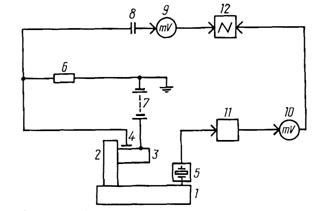

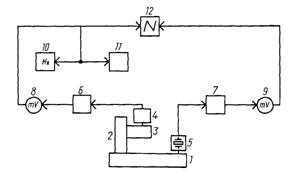

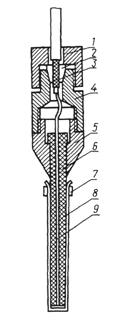

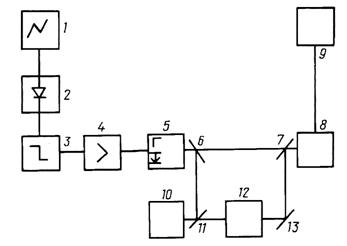

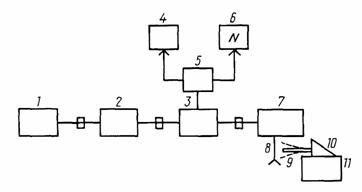

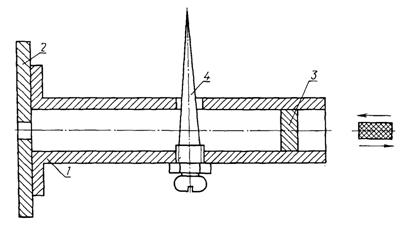

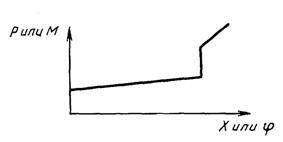

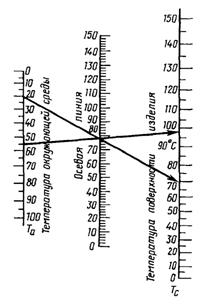

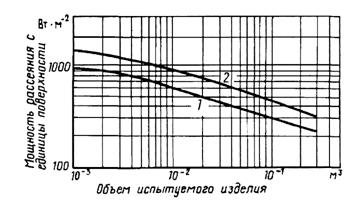

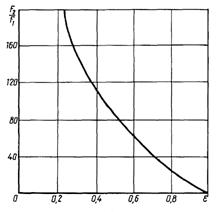

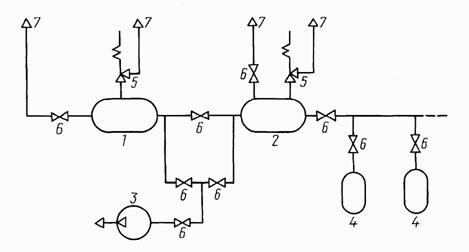

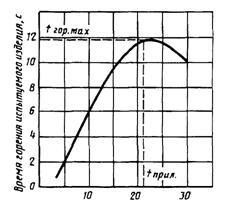

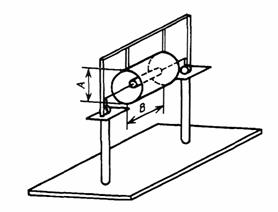

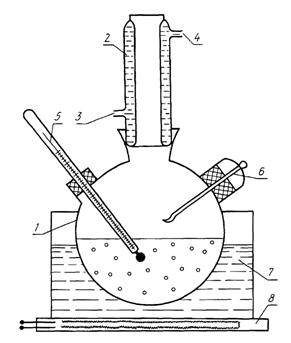

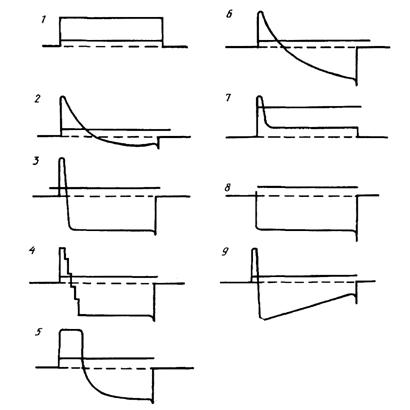

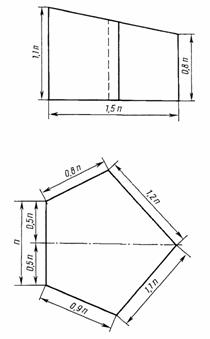

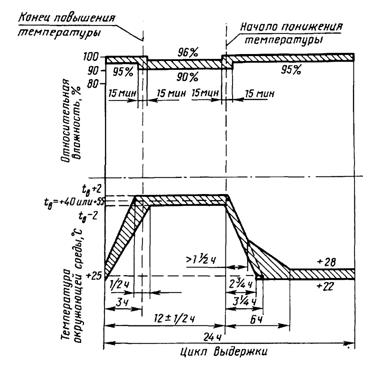

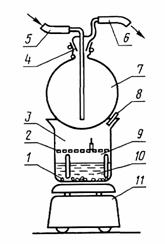

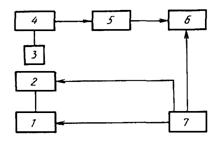

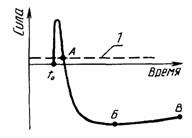

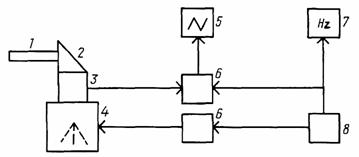

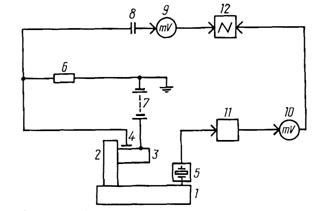

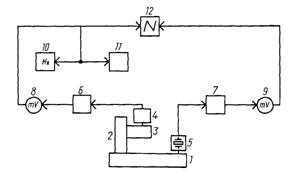

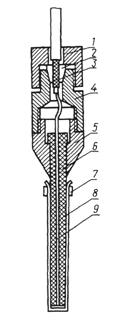

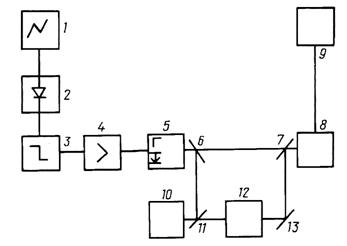

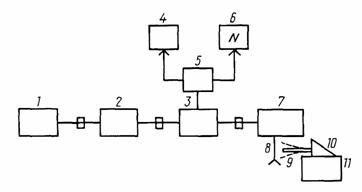

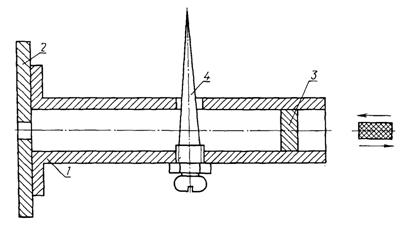

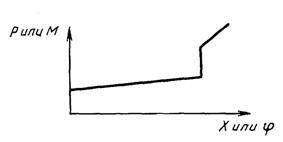

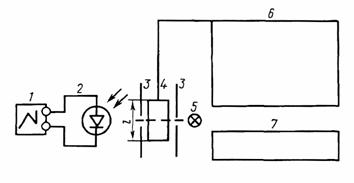

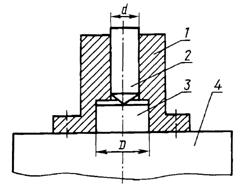

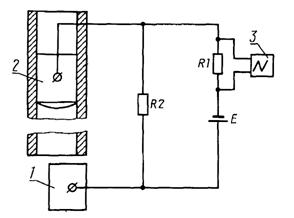

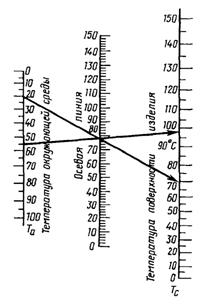

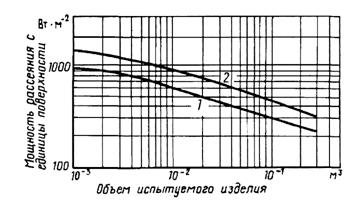

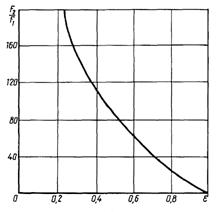

| 1. ОБЩИЕ ПОЛОЖЕНИЯ 2. МЕТОДЫ ИСПЫТАНИЙ ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 8). ПРИЛОЖЕНИЕ 2 Обязательное ПЕРЕЧЕНЬ изделий, на которые распространяется настоящий стандарт ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2, 5) ПРИЛОЖЕНИЕ 2а Справочное Информационные данные о соответствии ГОСТ 20.57.406-81 СТ СЭВ 781-86 ПРИЛОЖЕНИЕ 2а. (Измененная редакция, Изм. № 3, 4, 5, 6, 7). ПРИЛОЖЕНИЕ 2б Справочное Информационные данные о соответствии ГОСТ 20.57.406 стандартам СЭВ ПРИЛОЖЕНИЕ 2б. (Измененная редакция. Изм. № 3, 4, 5, 9, 10). ПРИЛОЖЕНИЕ 3 Справочное Термины, применяемые в стандарте, и их пояснения ПРИЛОЖЕНИЕ 3. (Измененная редакция. Изм. № 5, 6, 7, 10). ПРИЛОЖЕНИЕ 4 Обязательное ПОРЯДОК НУМЕРАЦИИ ВИДОВ И МЕТОДОВ ИСПЫТАНИЙ И ОБОЗНАЧЕНИЕ ИСПЫТАНИЙ В СТАНДАРТАХ И ТУ НА ИЗДЕЛИЯ ПРИЛОЖЕНИЕ 5 Обязательное ТРЕБОВАНИЯ К КРЕПЕЖНЫМ ПРИСПОСОБЛЕНИЯМ ДЛЯ ИСПЫТАНИЙ НА ВОЗДЕЙСТВИЕ ВИБРАЦИИ И УДАРА ПРИЛОЖЕНИЕ 6 Рекомендуемое МЕТОДЫ ИНДИКАЦИИ РЕЗОНАНСНЫХ ЧАСТОТ КОНСТРУКЦИИ 1. Общие положения 2. Метод индикации резонанса конструкции с использованием пьезоэлектрических преобразователей 3. Метод индикации резонанса конструкции с использованием пьезоэлектрического детектора 4. Метод индикации конструкции с использованием емкостных вибропреобразователей 5. Метод индикации резонанса конструкции с использованием электретных вибропреобразователей 6. Метод индикации резонанса конструкции по изменению выходного сигнала 7. Метод индикации резонанса конструкции с использованием лазерного измерителя механических колебаний 8. Метод индикации резонанса конструкции с использованием оптических увеличительных средств 9. Метод индикации резонанса конструкции по результатам органолептического анализа 10. Метод индикации резонанса конструкции с использованием СВЧ генератора 11. Метод определения низшей резонансной частоты деталей изделия, имеющих предварительное натяжение, методом удара Разд. 11. (Введен дополнительно, Изм. № 8). ПРИЛОЖЕНИЕ 7 Обязательное МЕТОДЫ ИЗМЕРЕНИЯ ПАРАМЕТРОВ УДАРА 1. Общие положения 2. Метод измерения параметров удара с помощью ИП с известным коэффициентом преобразования 3. Метод измерения параметров удара по изменению скорости с использованием ИП с неизвестным коэффициентом преобразования 4. Метод измерения ускрения крешерным методом 5. Определение длительности действия ударного ускорения ПРИЛОЖЕНИЕ 8 Рекомендуемое МЕТОД РАСЧЕТА РЕЗОНАНСНОЙ БАЛКИ И МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ 1. Метод расчета резонансной балки 2. Методика проведения испытаний ПРИЛОЖЕНИЕ 9 Рекомендуемое ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ КОНТРОЛИРУЕМОГО УЧАСТКА (УЗЛА) ИЗДЕЛИЯ ПРИЛОЖЕНИЕ 10 Рекомендуемое ОПРЕДЕЛЕНИЕ МИНИМАЛЬНО ДОПУСТИМОГО РАССТОЯНИЯ МЕЖДУ ТЕПЛОВЫДЕЛЯЮЩИМИ ИЗДЕЛИЯМИ И СТЕНКОЙ КАМЕРЫ ПРИЛОЖЕНИЕ 11 Рекомендуемое УКАЗАНИЯ ПО РАЗМЕЩЕНИЮ В ПОЛЕЗНОМ ОБЪЕМЕ КАМЕРЫ СРЕДСТВ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ ВОЗДУХА ПРИ ИСПЫТАНИИ ТЕПЛОВЫДЕЛЯЮЩЕГО ИЗДЕЛИЯ В УСЛОВИЯХ СВОБОДНОГО ОБМЕНА ВОЗДУХА ПРИЛОЖЕНИЕ 12 Рекомендуемое ОПРЕДЕЛЕНИЕ МИНИМАЛЬНО ДОПУСТИМОГО РАССТОЯНИЯ МЕЖДУ ТЕПЛОВЫДЕЛЯЮЩИМИ ИЗДЕЛИЯМИ ПРИ ИСПЫТАНИИ НА ВОЗДЕЙСТВИЕ ПОВЫШЕННОЙ РАБОЧЕЙ ТЕМПЕРАТУРЫ СРЕДЫ ПРИЛОЖЕНИЕ 13 Обязательное Выбор степени жесткости при испытании на воздействие повышенной влажности в зависимости от относительной влажности, определяемой условиями эксплуатации ПРИЛОЖЕНИЕ 14 Справочное Связь между степенями жесткости по влажности воздуха и исполнениями изделий ПРИЛОЖЕНИЯ 13 и 14. (Измененная редакция, Изм. № 5). ПРИЛОЖЕНИЕ 15 Рекомендуемое ВЫБОР МИНИМАЛЬНО ДОПУСТИМОГО СООТНОШЕНИЯ ПЛОЩАДИ ПОВЕРХНОСТИ, ОКРУЖАЮЩЕЙ ИЗДЕЛИЯ, К ОБЩЕЙ ПЛОЩАДИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПРИЛОЖЕНИЕ 16 Рекомендуемое ОПРЕДЕЛЕНИЕ МИНИМАЛЬНО ДОПУСТИМЫХ РАССТОЯНИЙ МЕЖДУ ТЕПЛОВЫДЕЛЯЮЩИМИ ИЗДЕЛИЯМИ ПРИ ИСПЫТАНИИ НА ВОЗДЕЙСТВИЕ АТМОСФЕРНОГО ПОНИЖЕННОГО ДАВЛЕНИЯ 1. Общие положения 2. Приближенный расчет минимально допустимых расстояний между тепловыделяющими изделиями 3. Экспериментальная проверка правильности расчета ПРИЛОЖЕНИЕ 17 Рекомендуемое ОПРЕДЕЛЕНИЕ ЗАВИСИМОСТИ ТЕРМОЧУВСТВИТЕЛЬНОГО ПАРАМЕТРА ИЗДЕЛИЯ ОТ ТЕМПЕРАТУРЫ СРЕДЫ ПРИЛОЖЕНИЕ 18. (Исключено, Изм. № 8). ПРИЛОЖЕНИЕ 19 Справочное МЕТОД ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ СЕРНИСТОГО ГАЗА В КАМЕРЕ ПРИЛОЖЕНИЕ 20 Рекомендуемое МЕТОД ПРИГОТОВЛЕНИЯ СРЕДЫ ЗАПОЛНЕНИЯ ПРИЛОЖЕНИЕ 20. (Измененная редакция, Изм. № 2). ПРИЛОЖЕНИЕ 21 Справочное МЕТОД ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ СЕРОВОДОРОДА В КАМЕРЕ ПРИЛОЖЕНИЕ 21. (Введено дополнительно, Изм. № 3). ПРИЛОЖЕНИЕ 22 Справочное МЕТОД ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ОЗОНА В КАМЕРЕ ПРИЛОЖЕНИЕ 23 Обязательное МЕТОД ПОСЛЕДОВАТЕЛЬНОГО ПРИЛОЖЕНИЯ ПЛАМЕНИ К ИЗДЕЛИЮ ПРИЛОЖЕНИЕ 24 Рекомендуемое СПОСОБ ИНДИКАЦИИ ТЕПЛОВОГО ИЗЛУЧЕНИЯ ПОСТОЯННЫХ МАЛОМОЩНЫХ НЕПРОВОЛОЧНЫХ РЕЗИСТОРОВ ПРИ ИСПЫТАНИИ НА ВОЗДЕЙСТВИЕ АВАРИЙНОЙ ЭЛЕКТРИЧЕСКОЙ ПЕРЕГРУЗКИ ПРИЛОЖЕНИЕ 25 Рекомендуемое УКАЗАНИЯ ПО УСТАНОВЛЕНИЮ В СТАНДАРТАХ И ТУ НА ИЗДЕЛИЯ И ПИ РЕЖИМА АВАРИЙНОЙ ЭЛЕКТРИЧЕСКОЙ ПЕРЕГРУЗКИ ПРИЛОЖЕНИЯ 22-25. (Введены дополнительно, Изм. № 6). ПРИЛОЖЕНИЕ 26 Рекомендуемое Устройство для контроля стойкости изделий методом погружения в растворитель при температуре кипения ПРИЛОЖЕНИЕ 26. (Введено дополнительно, Изм. № 9). ПРИЛОЖЕНИЕ 27 Рекомендуемое Примеры кривых «сила - время», полученных при испытании на паяемость методом баланса смачивания ПРИЛОЖЕНИЕ 28 Рекомендуемое ВЫБОР КРИТЕРИЕВ ОЦЕНКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ НА ПАЯЕМОСТЬ МЕТОДОМ БАЛАНСА СМАЧИВАНИЯ ПРИЛОЖЕНИЕ 29 Рекомендуемое КРИТЕРИИ ОЦЕНКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ НА ПАЯЕМОСТЬ, РАСТВОРЕНИЕ МЕТАЛЛИЗАЦИИ И ТЕПЛОСТОЙКОСТЬ ПРИ ПАЙКЕ ИЗДЕЛИЙ ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА ПРИ ВИЗУАЛЬНОМ ОСМОТРЕ ПРИЛОЖЕНИЯ 27-29. (Введены дополнительно, Изм. № 10). ИНФОРМАЦИОННЫЕ ДАННЫЕ |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| Комплексная система контроля качества ИЗДЕЛИЯ ЭЛЕКТРОННОЙ ТЕХНИКИ, КВАНТОВОЙ ЭЛЕКТРОНИКИ И ЭЛЕКТРОТЕХНИЧЕСКИЕ Методы испытаний Complex quality control system. Electronic, quantum electronic and electrotechnical components. Test methods | ГОСТ 20.57.406-81 |

Дата введения 01.01.82

Настоящийстандарт распространяется на изделия электронной техники, квантовой электроникии электротехнические (далее - изделия), перечень которых указан в приложении2, иустанавливает методы испытаний на воздействие механических, климатических,биологических внешних воздействующих факторов и специальных сред (далее - ВВФ)и методы оценки соответствия конструктивным требованиям.

Термины, применяемые внастоящем стандарте, их пояснения приведены в приложении 3.

1.1. Испытания,установленные в настоящем стандарте, проводят с целью проверки соответствияизделий требованиям, установленным в техническом задании (ТЗ), стандартах итехнических условиях (ТУ) на изделия конкретных классов (групп, серий) и типов(далее - стандарты и ТУ на изделия).

Испытаниям подвергаютизделия или отдельные их части (если испытания отдельных частей допускаютсянастоящим стандартом), законченные сборкой и соответствующие ТЗ или стандартами ТУ на изделия в части конструкции, размеров, внешнего вида, а такжепараметров, определяемых при нормальных климатических условиях испытаний.

Испытаниям подвергаютопытные образцы изделий, изделия из установочной серии, а также изделиясерийного производства.

1.2. По согласованию сзаказчиком допускается проводить проверку соответствия изделий установленным требованиямэкспериментально-расчетными и расчетными методами, что должно быть оговорено встандартах и ТУ на изделия и программе испытаний (ПИ).

1.3. При разработке ипроизводстве классов (групп, серий) и типов изделий, объединенных стандартамиили ТУ на изделия и общностью конструкции и (или) технологии изготовления,испытаниям могут быть подвергнуты отдельные типы (типоразмеры, типономиналы ит.п.) изделий, характеризующие класс (группу, серию) и типы в отношениистойкости к воздействующим факторам.

При единичномпроизводстве испытаниям подвергают лишь те изделия, конструкция и технологияизготовления которых имеют такие отличия от испытанных ранее аналогичныхизделий, которые могут повлиять на стойкость к воздействию механических,климатических, биологических факторов и к воздействию специальных сред.

1.4. Число изделий,подвергаемых испытаниям, устанавливают в стандартах и ТУ на изделия и ПИ.

1.5. Перечень испытания,рекомендуемое распределение испытаний при разработке, освоении и серийномпроизводстве изделий с учетом положений настоящего стандарта приведены в табл.1.

Таблица 1

| Вид испытаний | Номер испытаний | Необходимость проведения испытаний | Номер пункта методов испытаний |

| на опытных образцах (опытных партиях), образцах из установочной серии, а также на изделиях серийного производства в случае изменения их конструкции, технологии или материалов | на изделиях серийного производства, проверяемых периодически, кроме изделий серийного производства в случае изменения их конструкции, технологии или материалов |

| Испытание по определению резонансных частот конструкции | 100 | +* | - | 2.1 |

| Испытание на проверку отсутствия резонансных частот конструкции в заданном диапазоне частот | 101 | + | - | 2.2 |

| Испытание на устойчивость при воздействии синусоидальной или широкополосной случайной вибрации (испытание на виброустойчивость) | 102 | + | Н | 2.3 |

| Испытание на прочность при воздействии синусоидальной или широкополосной случайной вибрации длительное (испытание на вибропрочность длительное) | 103 | + | Н | 2.4 |

| Испытание на прочность при воздействии синусоидальной вибрации кратковременное (испытание на вибропрочность кратковременное) | 103 | - | Н | 2.4 |

| Испытание на прочность при воздействии механических ударов многократного действия (испытание на ударную прочность) | 104 | + | Н | 2.5 |

| Испытание на устойчивость при воздействии механических ударов многократного действия (испытание на ударную устойчивость) | 105 | + | Н | 2.6 |

| Испытание на воздействие механических ударов одиночного действия (испытание на воздействие одиночных ударов) | 106 | + | Н | 2.7 |

| Испытание на воздействие линейного ускорения | 107 | + | - | 2.8 |

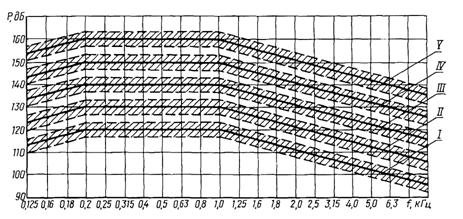

| Испытание на воздействие акустического шума | 108 | + | - | 2.9 |

| Испытание выводов на воздействие растягивающей силы | 109 | + | Н | 2.10 |

| Испытание гибких проволочных и ленточных выводов на изгиб | 110 | + | Н | 2.11 |

| Испытание гибких лепестковых выводов на изгиб | 111 | + | Н | 2.12 |

| Испытание гибких проволочных выводов на скручивание | 112 | + | Н | 2.13 |

| Испытание резьбовых выводов на воздействие крутящего момента | 113 | + | Н | 2.14 |

| Испытание на воздействие синусоидальной вибрации с повышенным значением амплитуды ускорения | 114 | + | - | 2.15 |

| Испытание на воздействие повышенной рабочей температуры среды | 201 | + | + | 2.16 |

| Испытание на воздействие повышенной предельной температуры среды | 202 | + | - | 2.17 |

| Испытание на воздействие пониженной рабочей температуры среды | 203 | + | + | 2.18 |

| Испытание на воздействие пониженной предельной температуры среды | 204 | + | - | 2.19 |

| Испытание на воздействие изменения температуры среды | 205 | + | Н | 2.20 |

| Испытание на воздействие инея и росы | 206 | + | - | 2.21 |

| Испытание на воздействие повышенной влажности воздуха, длительное или ускоренное | 207 | + | Н | 2.22 |

| Испытание на воздействие повышенной влажности воздуха кратковременное | 208 | Н | Н | 2.23 |

| Испытание на воздействие атмосферного пониженного давления | 209 | + | Н | 2.24 |

| Испытание на воздействие повышенного давления | 210 | + | Н | 2.25 |

| Испытание на воздействие солнечного излучения | 211 | + | - | 2.26 |

| Испытание на воздействие динамической пыли (песка) | 212 | + | - | 2.27 |

| Испытание на воздействие статической пыли (песка) | 213 | + | - | 2.28 |

| Испытание на воздействие плесневых грибов | 214 | + | - | 2.29 |

| Испытание на воздействие соляного тумана | 215 | + | - | 2.30 |

| Испытание на воздействие статического гидравлического давления | 216 | + | Н | 2.31 |

| Испытание на водонепроницаемость | 217 | + | Н | 2.32 |

| Испытание на воздействие дождя | 218 | + | - | 2.33 |

| Испытание на каплезащищенность | 219 | + | - | 2.34 |

| Испытание на водозащищенность | 220 | + | Н | 2.35 |

| Испытание на воздействие агрессивных сред (сернистого газа или сероводорода, озона) | 301 | +** | - | 2.36 |

| Испытание на воздействие сред заполнения | 302 | Н | - | 2.37 |

| Испытание на герметичность | 401 | + | Н | 2.38 |

| Испытание на способность к пайке | 402 | + | Н | 2.39 |

| Испытание на теплостойкость при пайке | 403 | + | Н | 2.40 |

| Проверка соответствия габаритным, установочным и присоединительным размерам | 404 | + | + | 2.41 |

| Проверка внешнего вида | 405 | + | + | 2.42 |

| Проверка массы | 406 | + | + | 2.43 |

| Контроль качества маркировки | 407 | + | + | 2.44 |

| Испытание упаковки на прочность | 408 | + | + | 2.45 |

| Испытание на пожарную безопасность | 409 | Н** | - | 2.46 |

| Испытание на взрывозащищенность | 410 | Н** | - | 2.47 |

| Испытание на воздействие очищающих растворителей | 411 | + | - | 2.48 |

| Испытание на паяемость, растворение металлизации и теплостойкость при пайке изделий для поверхностного монтажа | 412 | + | Н | 2.49 |

* Испытание по определению резонансных частотконструкции проводят один раз при разработке изделий, а также при измененииконструкции, если это изменение влияет на значение резонансных частот.

** Испытание проводят один раз при разработкеизделий, а также при изменении конструкции, технологии или материалов, если этиизменения влияют на характеристики изделий, определяющие их стойкость к данномувоздействию (условия не относятся к испытаниям на воздействие сернистого газаили сероводорода).

Примечания:

1. «+» - испытание проводят, если соответствующеетребование установлено в ТЗ, стандартах и ТУ на изделия и ПИ;

«-» - испытание не проводят;

«Н» - испытание проводят, если это предусмотрено встандартах и ТУ на изделия и ПИ.

2. Для изделий серийного производства, проверяемыхпериодически, проводят одно из испытаний на воздействие повышенной влажности(длительное, ускоренное или кратковременное) и одно из испытаний навибропрочность (длительное или кратковременное).

Вид испытаний устанавливается в стандартах и ТУ наизделия и ПИ.

3. Для изделий производственно-техническогоназначения и народного потребления при разработке, освоении и производствепроводят только кратковременное испытание на вибропрочность.

4. Объем испытаний изделий серийного производства вслучае изменения конструкции, технологии или материалов определяют в ПИ взависимости от этих изменений.

Испытания выбирают изтабл. 1 в соответствии с предъявленными требованиями и конструктивнымиособенностями изделий.

Нумерацию видов и методовиспытаний и обозначение испытаний в стандартах и ТУ на изделия проводят всоответствии с приложением 4.

Перечень видов испытанийустанавливают в стандартах и ТУ на изделия и ПИ.

Отдельные виды испытанийпо согласованию с заказчиком могут не проводиться, если конструкция изделия ипримененные материалы и покрытия обеспечивают соответствие его предъявляемымтребованиям, что должно подтверждаться испытанием опытных образцов изделий настадии разработки или испытанием его конструктивно-технологических аналогов илиже опытом эксплуатации изделий, и при этом предприятие-изготовитель должнообеспечивать соответствие изделий этим требованиям, о чем должно быть указано встандартах и ТУ на изделия.

(Измененная редакция, Изм. № 3, 5, 6, 9, 10).

1.6. Изделия, для которыхв ТЗ, стандартах и ТУ на изделия установлены значения характеристик ВВФ,отличающиеся от указанных в настоящем стандарте норм испытаний, испытывают пометодам настоящего стандарта и по нормам, указанным в ТЗ, стандартах и ТУ наизделия и ПИ.

1.7. Методы испытаний навоздействие ВВФ, не указанные в настоящем стандарте, допускается устанавливатьв стандартах и ТУ на изделия и ПИ, утвержденных в установленном порядке.

1.8.Испытание по определению резонансных частот конструкции допускается проводитьна отдельных типах (типоразмерах, типономиналах) изделий, имеющих одинаковуюконструкцию. При этом резонансные частоты конструкции изделий, не подвергнутыхданному испытанию, определяют расчетным или графическим путем.

1.9.Испытание на проверку отсутствия резонансных частот конструкции изделий взаданном диапазоне частот при определении соответствия изделий заданнымтребованиям не проводят, если соответствие изделий требованиям по отсутствиюрезонансных частот в заданном диапазоне частот обеспечивается их конструкцией,о чем должно быть указано в стандартах и ТУ на изделия и ПИ.

Испытание на проверкуотсутствия резонансных частот конструкции изделий в заданном диапазоне частотдопускается совмещать с испытанием на виброустойчивость.

1.10.Испытание на виброустойчивость не проводят, если низшая резонансная частотаизделий превышает 2fВ,где fВ - верхняя частотадиапазона испытаний, а конструкция и технология изделий исключают нарушениеработоспособности при действии вибрации.

Кроме того, испытания навиброустойчивость не проводят у изделий, параметры которых по конструкции ипринципу работы изделия не зависят от воздействия вибрации, о чем должно бытьуказано в стандартах и ТУ на изделия.

Виброустойчивость этихизделий обеспечивается их конструкцией.

1.11. Испытание навиброустойчивость допускается совмещать с испытанием на вибропрочность, проводяего в начале и (или) в конце испытания на вибропрочность, о чем должно бытьуказано в стандартах и ТУ на изделия и ПИ. При этом скорость изменения частотывибрации должна обеспечивать проверку и регистрацию параметров изделия,контролируемых в процессе испытания на виброустойчивость, и не должна превышать1 октавы в минуту. Общее время испытаний определяют временем испытаний навибропрочность.

1.12.Испытание на вибропрочность и виброустойчивость при воздействии синусоидальнойвибрации в диапазоне частот ниже 10 Гц и испытание на вибропрочность ивиброустойчивость при воздействии широкополосной случайной вибрации в диапазонечастот ниже 20 Гц не проводят, если низшая резонансная частота изделия превышает25 Гц, при этом прочность и (или) устойчивость изделий указанных ниже частотобеспечивается их конструкцией.

1.13.Испытание на вибропрочность и виброустойчивость в диапазоне частот до 5000 Гцпроводят только для изделий миниатюрных и сверхминиатюрных конструкций с массойне более 20 г. В остальных случаях вместо диапазона частот до 5000 Гцдопускается проводить испытания до 2000 Гц. При этом прочность и устойчивостьизделий к воздействию синусоидальной или широкополосной случайной вибрации вподдиапазоне частот 2000 - 5000 Гц обеспечивается конструкцией изделий.

1.14.При наличии требований по прочности и (или) устойчивости к воздействиюширокополосной случайной вибрации изделия, имеющие четыре или более резонансовв рабочем диапазоне частот, испытывают на воздействие широкополосной случайнойвибрации; изделия, имеющие менее четырех резонансов в рабочем диапазоне частот,испытывают на воздействие синусоидальной вибрации.

1.15.Испытаниям на ударную устойчивость не подвергают изделия, у которых низшаярезонансная частота превышает 2000 Гц, а конструкция и технология изготовленияизделий исключают нарушение работоспособности при действии ударных нагрузок.

Кроме того, испытание наударную устойчивость не проводят у изделий, параметры, которых по конструкции ипринципу работы изделия не зависят от воздействия ударов, о чем должно бытьуказано в стандартах и ТУ на изделия.

Испытаниям на ударнуюпрочность не подвергают изделия, у которых низшая резонансная частота превышает1000 Гц.

Ударная прочность и (или)устойчивость таких изделий обеспечивается их конструкцией.

1.16.Испытание на ударную устойчивость рекомендуется совмещать с испытанием наударную прочность, проводя его в конце испытания на ударную прочность в каждомнаправлении воздействия.

1.17. Проверку параметров передиспытанием на вибропрочность (ударную прочность) не проводят, если перерывмежду окончанием испытания на устойчивость и началом испытания на прочность непревышает 24 ч.

1.18.При отсутствии технической возможности проведения испытаний навиброустойчивость и ударную устойчивость на отдельных изделиях допускаетсяпроведение испытания изделий в составе конкретного объекта.

1.19.Испытания на вибропрочность и на ударную прочность на стадии серийногопроизводства не проводят, если в состав испытаний на безотказность, проводимыхпериодически с такой же периодичностью, входят испытания на воздействиевибрации и ударов с теми же значениями характеристик.

1.20.Испытание на прочность или устойчивость при воздействии линейного ускорения непроводят, если предусмотрено испытание на воздействие ударов одиночного илимногократного действия с ускорением, равным или большим, чем линейное.Прочность и (или) устойчивость таких изделий к воздействию линейного ускоренияобеспечивается их конструкцией. Данное требование не распространяется наизделия, имеющие в своей конструкции подвижные детали*.

* Детали, устанавливаемые в изделие с применениемподвижных посадок (например, ротор электродвигателя) без применениядополнительных устройств, ограничивающих их перемещение в зазоре (например,упругий зажим).

(Измененная редакция, Изм. № 5).

1.21.Испытание на воздействие акустического шума в диапазоне частот ниже 125 Гц непроводят, если в стандартах и ТУ на изделия предусмотрено испытание навоздействие вибрации. При этом стойкость изделий к воздействию акустическогошума ниже указанной частоты обеспечивается их конструкцией.

1.22. Испытанию навоздействие акустического шума не подвергают изделия, удовлетворяющие одномуили нескольким из следующих условий:

В ТЗ или стандартах и ТУна изделия указаны уровни воздействующего акустического давления 130 дБ именее;

изделия не содержатвнутренних полостей (например, трансформаторы, дроссели, модули и микромодули,залитые компаундом; постоянные резисторы, конденсаторы постоянной емкости ит.п.);

низшая резонанснаячастота конструкции изделия превышает верхнюю частоту диапазона частотиспытаний на воздействие акустического шума при условии, что конструкция итехнологический процесс изготовления изделий исключают возникновение нарушенийих работоспособности, не связанных с влиянием резонансов (наличие постороннихчастиц и т.п.);

параметры изделий поконструкции и принципу работы изделий не зависят от воздействия акустическогошума, о чем должно быть указано в стандартах и ТУ на изделия.

Стойкость этих изделий квоздействию акустического шума обеспечивается их конструкцией.

(Измененная редакция, Изм. № 8).

1.23.Если изделия не содержат в конструкции деталей, соединяемых путем сборочныхопераций (например, безвыводные конденсаторы и резисторы, бескорпусныетранзисторы, не имеющие выводов), то испытания таких изделий на воздействиемеханических факторов допускается не проводить, что устанавливается встандартах и ТУ на изделия по согласованию с заказчиком. При этом прочность и (или)устойчивость к механическим воздействиям обеспечивается конструкцией изделий.

1.24.Испытание на воздействие повышенной рабочей температуры среды допускаетсясовмещать с испытанием на воздействие изменения температуры среды, измеряя привоздействии повышенной температуры все необходимые параметры изделий.

1.25.Испытание на воздействие повышенной рабочей температуры среды при периодическихиспытаниях допускается не проводить, если при испытаниях на надежность(безотказность, долговечность) соблюдаются следующие условия:

изделия испытывают приповышенной рабочей температуре;

предусмотрены такие женормы на электрические параметры;

методика испытанийпозволяет проверить все необходимые параметры изделий.

(Измененная редакция, Изм. № 5).

1.26.Испытание на воздействие повышенной (пониженной) предельной температуры средыдопускается совмещать с испытанием на воздействие повышенной (пониженной)рабочей температуры среды или с испытанием на воздействие изменения температурысреды.

1.27.Испытание на воздействие пониженной рабочей температуры среды допускаетсясовмещать с испытанием на воздействие изменения температуры среды, измеряя привоздействии пониженной температуры среды все необходимые параметры изделий.

1.28.Испытание на воздействие инея и росы допускается совмещать с испытанием навоздействие пониженной рабочей температуры среды или с испытанием навоздействие изменения температуры среды.

Изделия, испытуемые навоздействие повышенной влажности (длительное или ускоренное) циклическимметодом, испытанию на воздействие инея и росы не подвергают.

1.29.Испытание на воздействие пониженной предельной температуры среды не проводят,если пониженная предельная температура среды выше или равна пониженной рабочейтемпературе среды.

Испытание на воздействиеповышенной предельной температуры среды допускается не проводить, еслиповышенная предельная температура среды ниже повышенной рабочей температурысреды.

1.30. Испытание навоздействие быстрого изменения давления не проводят, если изделие не содержитдеталей, чувствительных к быстрому изменению давления. Стойкость изделий кданному виду воздействия подтверждается положительными результатами испытанийна воздействие атмосферного пониженного давления.

1.31.Если возможность проведения ускоренного испытания на воздействие повышеннойвлажности не подтверждена предварительно проведенными сравнительнымииспытаниями изделий данного типа или их конструктивно-технологических аналогов,то проводят длительное испытание.

1.32.Длительные испытания электротехнических изделий на воздействие повышеннойвлажности проводят на этапах разработки или освоения в производстве: опытныеобразцы (партия), образцы из установочной серии, а также изделия серийногопроизводства в случае изменения конструкции, технологии или материалов; для электротехническихизделий серийного производства, проверяемых периодически, проводят ускоренноеиспытание на воздействие повышенной влажности.

Испытание этих изделийпроводят в циклическом режиме, за исключением случаев, когда для данной степенижесткости предусмотрен только непрерывный режим.

(Измененная редакция, Изм. № 5).

1.33. Посогласованию с заказчиком испытание на воздействие солнечного излучениядопускается проводить на применяемых в изделии конструктивных элементах,материалах и покрытиях.

По согласованию сзаказчиком допускается испытание на воздействие солнечного излучения непроводить, если в изделиях применены материалы и покрытия, стойкость которых куказанному воздействию известна.

1.34.Испытания изделий на воздействие соляного тумана и атмосферы, содержащейсернистый газ или сероводород, допускается не проводить, если:

материалы, покрытия итехнологические процессы изготовления изделий, производимых одним предприятием,не отличаются от испытанных ранее или проверенных опытом эксплуатации аналогичныхизделий, устойчивость которых к воздействию указанных факторов соответствуеттребованиям стандартов и ТУ на изделия;

в процессе производстваизделий предусмотрен контроль качества материалов и покрытий (толщины,пористости, адгезии покрытий и других показателей, определяющих коррозионнуюстойкость), обеспечивающий устойчивость изделий к воздействию указанныхфакторов в соответствии с требованиями стандартов и ТУ на изделия, что должнобыть подтверждено испытаниями в процессе разработки;

изделия предназначены дляразмещения в герметичных объемах.

1.35.Испытание на воздействие плесневых грибов допускается не проводить, если:

материалы итехнологические процессы изготовления изделий, проводимых одним предприятием,не отличаются от испытанных ранее аналогичных изделий;

в изделиях примененыдетали и сборочные единицы, грибоустойчивость которых установленагосударственными стандартами;

изделия предназначены дляразмещения в герметичных объемах.

(Измененная редакция, Изм. № 3).

1.36.Испытания на воздействие плесневых грибов допускается проводить на изделиях,забракованных по электрическим параметрам.

Испытание на воздействиесолнечного излучения и соляного тумана допускается проводить на изделиях,забракованных по электрическим параметрам, если измерение электрическихпараметров не предусмотрено в стандартах и ТУ на изделия и ПИ.

1.37.Если в стандартах и ТУ на изделия предусмотрено применение в аппаратуреизделий, защищенных лаками или другими защитными средствами, и предусмотренымеры защиты изделий при транспортировании и хранении, то испытание навоздействие повышенной влажности (длительное или ускоренное), инея и росы,соляного тумана и плесневых грибов проводят на изделиях, защищенных теми жесредствами, какие предусмотрены в аппаратуре.

1.38.Испытание на воздействие качки и длительных наклонов, повышенного солнечногоизлучения в условиях пониженного давления, а также другие виды испытаний, неприведенные в настоящем стандарте, проводят методами, установленными встандартах и ТУ на изделия.

1.39. Испытание изделийна соответствие требованиям по стойкости к средам дегазации, дезактивации,компонентам ракетного топлива (амил, гептил), аммиаку, окислам азота,пребыванию в морской воде допускается проводить в составе аппаратуры. Испытаниеэлектротехнических изделий на воздействие амила и гептила проводят методами,установленными в стандартах и ТУ на изделия.

(Измененная редакция, Изм. № 9).

1.40.Последовательность проведения испытаний должна быть указана в стандартах и ТУна изделия и ПИ.

Указанные ниже испытаниярекомендуется проводить на одних и тех же изделиях в следующейпоследовательности:

механические испытания (табл. 1,испытания 101-107);

испытание на воздействиеизменения температуры среды;

испытание на воздействиеповышенной температуры среды;

испытание на воздействиеповышенной влажности воздуха в постоянном режиме для изделий электроннойтехники и квантовой электроники (кратковременные испытания);

испытание на воздействиепониженной температуры среды.

Для электротехническихизделий испытание на воздействие повышенной температуры может не включаться вуказанную последовательность, а проводиться отдельно.

Если испытания изделий навоздействие (кратковременное) повышенной влажности проводят в циклическомрежиме, то рекомендуется следующая последовательность испытаний:

механические испытания(табл. 1, испытания 101-107);

испытания на воздействиеизменения температуры среды;

испытание на воздействиеповышенной температуры среды;

испытание на воздействиеповышенной влажности воздуха, циклический режим (первый цикл, метод 208-1);

испытание на воздействиепониженной температуры среды;

испытание на воздействиеатмосферного пониженного давления;

испытание на воздействиеповышенной влажности воздуха, циклический режим (остальные циклы, метод 208-1).Последние пять видов испытаний составляют климатическую последовательность.

Между любыми из этихиспытаний допускается интервал не более двух суток, за исключением интерваламежду первым циклом и испытанием на воздействие пониженной рабочей температурысреды, который должен быть не более 2 ч, включая конечную стабилизацию.Измерения проводят только в начале и конце климатической последовательности, заисключением случаев, когда они предусмотрены в стандартах и ТУ на изделия и ПИ.

Если дляэлектротехнических изделий испытание на воздействие изменения температуры средыпроводят по методу 205-4, то рекомендуется следующая последовательностьиспытаний:

механические испытания(табл. 1, испытания 101-107);

испытание на воздействиеизменения температуры среды.

Последовательностьостальных видов испытаний и порядок их проведения настоящим стандартом нерегламентируют, за исключением случаев, оговоренных в пп. 1.8, 1.41 и 1.42.

(Измененная редакция, Изм. № 7).

1.41.Испытание изделий на теплостойкость при пайке проводят после испытания наспособность к пайке (паяемость) на тех же изделиях.

Если испытание наспособность к пайке проводят на выводах, отделенных от изделия, или, если встандартах и ТУ на изделия и ПИ перед испытанием на способность к пайкепредусмотрено ускоренное старение, то испытания на способность к пайке итеплостойкость при пайке проводят на раздельных выборках.

(Измененная редакция, Изм. № 5, 7).

1.42.Испытания на воздействие акустических шумов, длительное испытание навоздействие повышенной влажности воздуха и испытания выводов на прочностьдопускается проводить на отдельных выборках для каждого указанного видаиспытаний.

Испытания на воздействиесолнечного излучения, плесневых грибов, соляного тумана, очищающихрастворителей рекомендуется проводить на изделиях, которые не подвергалисьдругим видам испытаний, предусмотренных настоящим стандартом.

Примечание. Допускается проводить этииспытания на изделиях, прошедших другие виды испытаний, если это не приводит кнедопустимому ужесточению воздействия данного испытания в результатевоздействия на изделия предшествующих испытаний.

(Измененная редакция, Изм. № 9).

1.43.Испытания проводят в нормальных климатических условиях испытаний или в условияхиспытаний, указанных в методах испытаний настоящего стандарта.

Нормальные климатическиеусловия испытаний характеризуются следующими значениями климатических факторов:

температура воздуха от 15до 35°С;

относительная влажностьвоздуха от 45 до 80 %;

атмосферное давление от84 до 106 кПа (от 630 до 800 мм рт. ст.).

Примечание. При температуре выше 30 °Сотносительная влажность не должна быть выше 70 %.

1.43а. Нормальные условияпринудительной сушки.

Если перед началомизмерений предусмотрена принудительная сушка, то ее проводят в течение 6 ч иболее при следующих условиях:

температура - (55 ±2)°С;

относительная влажность -не более 20 %;

атмосферное давление - от84 до 106 кПа (от 630 до 800 мм рт. ст.).

Если в данных условияхсушку проводить невозможно, то в стандартах и ТУ на изделия и ПИ могут бытьуказаны другие условия и время сушки.

Если для испытаний навоздействие повышенной температуры среды установлена температура ниже 55°С, топринудительную сушку следует проводить при температуре этих испытаний.

(Введен дополнительно, Изм. № 7).

1.44.Испытание включает следующий ряд операций, проводимых последовательно:

начальная стабилизация(если требуется);

начальные проверки иначальные измерения (если требуется);

выдержка;

конечная стабилизация(если требуется);

заключительные проверки изаключительные измерения (если требуется).

Начальную и конечнуюстабилизацию проводят в нормальных климатических условиях испытаний.

Если измеряемыеэлектрические параметры чувствительны к абсорбированной влаге и (или) влажномусостоянию поверхности изделий и быстро изменяются, то начальную и конечнуюстабилизацию проводят в регулируемых условиях стабилизации, характеризующихсязначениями:

фактическая температуралаборатории с допускаемыми отклонениями ±1°С, при условии, что она находится впределах, указанных в п. 1.43;

относительная влажность -от 73 до 77 %;

атмосферное давление - от84 до 106 кПа (от 630 до 800 мм рт. ст.).

Образец помещают врегулируемые условия стабилизации не позднее чем через 10 мин после окончанияпериода выдержки.

Если измерения должныпроводить сразу же после периода стабилизации, то эти измерения должны бытьзавершены в течение 30 мин после изъятия изделий из условий стабилизации,причем, в первую очередь, должны быть измерены те параметры, которые могутбыстрее всего измениться.

Если стабилизацию иизмерения проводят при разных условиях, определяемых температурой и влажностью,то условия при измерении должны быть такими, чтобы на поверхности изделий небыло конденсации влаги, а температура стабилизации не превышала температуру приизмерении более чем на 1°С.

(Измененная редакция, Изм. № 7, 9).

1.45. Впроцессе начальных (до выдержки) и заключительных (после выдержки) проверок иизмерений проводят визуальный осмотр изделий и измерение параметров, указанныхв стандартах и ТУ на изделия и ПИ для данного вида испытаний.

Измерение параметров вовремя выдержки в заданных условиях испытаний проводят, если это указано встандартах и ТУ на изделия и ПИ.

Перечень этих параметров,их значения до, в процессе и после выдержки, а также методику их проверки иметодику проведения визуального осмотра устанавливают в стандартах и ТУ наизделия и ПИ.

В первую очередь измеряютпараметры, наиболее подверженные влиянию условий испытаний. Если в стандартах иТУ на изделия предусмотрено измерение параметров в процессе выдержки (безизъятия изделий из камеры), то начальные измерения параметров рекомендуетсяпроводить после установки изделий в камере (в нормальных климатических условияхиспытаний). Для изделий, характеристики которых по принципу работы не зависятот механических воздействий, оценку их до, после и в процессе выдержки проводятпутем проверки отсутствия коротких замыканий и обрывов. При этом характерпроверок указывают в стандартах или ТУ на изделие.

1.46.Механические испытания проводят при нормальных климатических условияхиспытаний.

Повышение температурыокружающего воздуха при механических испытаниях за счет выделения тепла стендоми изделием допускается при условии, что эта температура не будет превышать верхнеезначение повышенной рабочей температуры среды, указанной в стандартах и ТУ наизделия и ПИ, при этом допускается обдув стендов.

1.47. При испытании налинейное ускорение 5000 м∙с-2 (500g) и вышедопускается понижение давления окружающего воздуха до значения, характерногодля данной центрифуги, при условии, что давление не будет ниже допускаемого,указанного в стандартах и ТУ на изделия и ПИ.

1.48.Время выдержки в заданном режиме отсчитывают с момента достижения параметровиспытательного режима, если в соответствующем методе испытаний, установленномнастоящим стандартом, не содержатся иные указания.

1.49.Изделия испытывают под электрической нагрузкой или без нее.

Продолжительностьпребывания изделия под электрической нагрузкой в процессе выдержки, а также еехарактер, значение и точность поддержания и метод контроля нагрузкиустанавливают в стандартах и ТУ на изделия и ПИ.

1.50. Средстваизмерений испытательных режимов должны быть поверены в соответствии сдействующими стандартами. Средства испытаний должны быть аттестованы всоответствии с ГОСТ24555*.

* На территории Российской Федерации действует ГОСТ Р8.568-97.

(Измененная редакция, Изм. № 5).

1.51.Способ крепления изделий для проведения механических испытаний должен бытьуказан в стандартах и ТУ на изделия и ПИ с учетом возможных положений изделийпри эксплуатации.

Изделия, имеющиесобственные амортизаторы, должны крепиться на амортизаторах, если иное неоговорено методиками настоящего стандарта. Если в стандарте и ТУ на изделиепредусмотрены различные способы крепления при эксплуатации, то изделияиспытывают при одном наиболее опасном способе крепления, указанном в стандарте.

По согласованию сзаказчиком допускается применение способов крепления, отличных от способовкрепления при эксплуатации, если это обеспечивает эффективный контрольстабильности производства и выявление устойчивости изделий к соответствующемувиду механических воздействий. При этом способ крепления однотипных изделийдолжен быть единым и быть указан в технической документации на изделие.

1.52. Параметрыиспытательных режимов при механических испытаниях должны устанавливаться попоказаниям рабочих средств измерений в контрольной точке.

При испытаниях навибрационные и ударные воздействия контрольную точку выбирают в одном изследующих мест:

на платформе стенда рядомс одной из точек крепления изделия, если последнее крепится непосредственно наплатформе;

на крепежномприспособлении, если изделие крепится на приспособлении;

рядом с точкой крепленияамортизатора, если изделие крепится на собственных амортизаторах.

Допускается выборконтрольной точки на платформе стенда, если средства крепления обеспечиваютпередачу механических воздействий от платформы стенда к приспособлению сминимальными искажениями, при этом отклонения ускорения на приспособлении вместе его крепления не должны превосходить ±25 % значения ускорения вконтрольной точке.

Допускается, посогласованию с заказчиком, выбирать контрольную точку непосредственно наизделии при условии, что масса изделия не менее чем в 10 раз превышает массуизмерительного преобразователя и жесткость изделия обеспечивает контроль сзаданной точностью параметров воздействия.

При испытании навоздействие вибрации крупногабаритных изделий (любой из габаритных размеровбольше 300 мм) рекомендуется за значение ускорения в контрольной точкепринимать среднеарифметическое значение показаний нескольких измерительныхпреобразователей, установленных на столе вибростенда или приспособлении рядом сточками крепления изделий.

Расположение контрольнойточки указывают в стандартах и ТУ на изделия, ПИ или в нормативно-техническойдокументации на приспособления.

1.53.Жесткость монтажных плат и крепежных приспособлений должна обеспечиватьпередачу механических воздействий к испытуемым изделиям с минимальнымиискажениями.

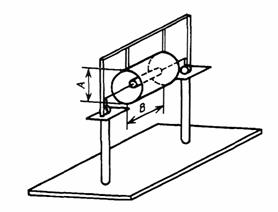

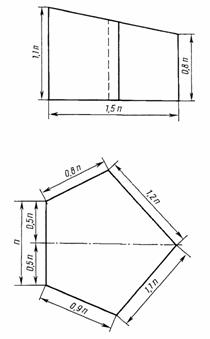

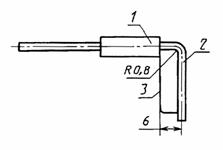

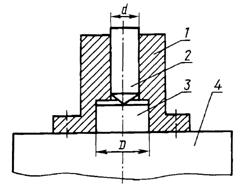

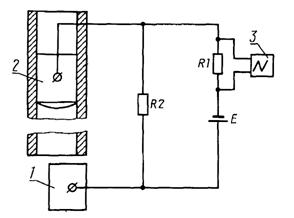

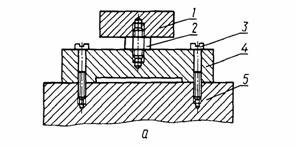

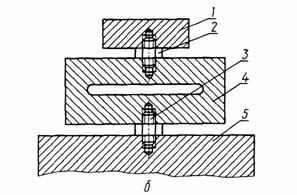

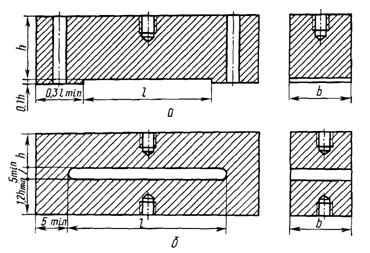

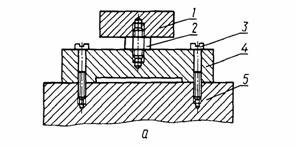

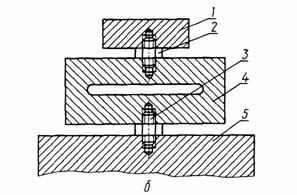

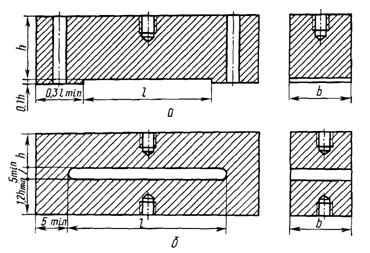

При необходимости встандартах и ТУ на изделия и ПИ следует приводить чертежи монтажных плат икрепежных приспособлений, применяемых при испытании. Основные требования ккрепежным приспособлениям приведены в приложении 5.

1.54.Для изделий, предназначенных для работы в сочлененном состоянии, необходимостьиспытания в этом состоянии указывают в стандартах и ТУ на изделия и ПИ.

Изделия, предназначенныедля применения в микромодулях, испытывают в составе условного микромодуля, еслидругие условия не указаны в стандартах и ТУ на изделия и ПИ.

1.55.При климатических испытаниях и испытаниях на воздействие специальных средизделия должны быть расположены в камерах таким образом, чтобы была обеспеченациркуляция испытательной среды (газовой или жидкой) между изделиями, а такжемежду изделиями и стенками камер.

При испытании изделий подэлектрической нагрузкой изделия должны быть расположены на таком расстояниидруг от друга, чтобы отсутствовало взаимное тепловое влияние, если другоеусловие не указано в стандартах и ТУ на изделия и ПИ.

Теплопроводностьприспособлений, используемых для крепления изделий, должна быть достаточнонизкой, чтобы обеспечить фактическую теплоизоляцию изделий.

Примечание. В качестве испытательнойсреды могут быть применены газовые, жидкие и твердые вещества.

(Измененная редакция, Изм. № 9).

1.56.Изделия считают выдержавшими испытания, если в процессе выдержки и (или) призаключительных проверках и измерениях они удовлетворяют требованиям,установленным в стандартах и ТУ на изделия и ПИ для данного вида испытаний.

1.55, 1.56. (Измененная редакция, Изм. № 5).

1.57. Испытание навоздействие атмосферы, содержащей озон, не проводят, если:

изделия не содержатдеталей, изготовленных из резины и других полимерных материалов, в т.ч.полимерных покрытий, клеев, герметиков и т. п.;

в изделиях использованыполимерные материалы, стойкие к указанному воздействию.

Кроме того, испытание навоздействие атмосферы, содержащей озон, допускается не проводить, если изделияпредназначены для размещения только в герметичных объемах.

1.58.Испытание на пожарную безопасность при воздействии пламени (испытание навоздействие пламени) не проводят, если при внешнем конструктивном исполненииизделий не использованы органические материалы. Стойкость таких изделий квоздействию пламени обеспечивается их конструкцией.

1.59.Испытание на пожарную безопасность при воздействии аварийных электрическихперегрузок (испытание на воздействие аварийных электрических перегрузок) непроводят, если превышение температуры наиболее пожароопасного участкаповерхности изделия при аварийной перегрузке, установленной в ТЗ, стандартах иТУ на изделия, не превышает допустимого значения по

ГОСТ 8865

.

Стойкость таких изделий квоздействию аварийных электрических перегрузок обеспечивается их конструкцией.

1.57-1.59. (Введены дополнительно, Изм. № 6).

1.60. Если масса,габаритные размеры и конструкция изделий не позволяют испытывать их в полномкомплекте на существующем оборудовании, то проводят испытания каждогоотдельного блока.

Если последовательныеиспытания блоков не позволяют проверять соответствие изделий требованиям ТЗ илистандартов и ТУ на изделия, то испытания электрически связанных между собойблоков проводят одновременно при размещении их в нескольких камерах или нанескольких стендах.

Изделия, состоящие из несколькихблоков (узлов), находящихся в неодинаковых условиях эксплуатации, испытываютраздельно по нормам, соответствующим условиям эксплуатации этих блоков (узлов).

Изложенные требования поиспытаниям указывают в стандартах и ТУ на изделия и ПИ.

1.61. Если масса илигабаритные размеры изделия не позволяют провести его испытания на существующемоборудовании и изделие после изготовления не может быть разобрано на блоки, тотакие изделия оценивают по специальной программе, согласованной с заказчиком.

1.62. При испытанииизделий с собственными амортизаторами на устойчивость и прочность привоздействии синусоидальной или широкополосной случайной вибрации в диапазонечастот 0,7 - 1,4 резонансной частоты колебаний изделий на амортизаторахдопускается:

уменьшать амплитудуперемещения или ускорения таким образом, чтобы ускорение, воздействующее насамо изделие, установленное на амортизаторах, соответствовало требованиям,предъявляемым к изделию в целом. В этом случае контрольную точку располагают наизделии и ее положение указывают в стандартах и ТУ на изделия и ПИ;

испытывать изделия безамортизаторов (с отключенными амортизаторами) по нормам, предъявляемым кизделию.

1.63. По согласованию сзаказчиком, при наличии в изделии элементов на упругой подвеске, допускаетсяуменьшать амплитуду ускорения или исключать испытание изделия на резонансныхчастотах элементов на упругой подвеске, если в стандартах и ТУ на изделияуказаны резонансные частоты этих элементов.

1.64. Для изделий,разрабатываемых только для конкретной аппаратуры, отдельные виды испытаний посогласованию с заказчиком проводят только в составе аппаратуры.

1.60-1.64. (Введены дополнительно, Изм. № 8).

1.65. Испытание навоздействие очищающих растворителей не проводят, если материалы, покрытия,конструкции и технологические процессы изготовления изделий, производимых однимпредприятием, не отличаются от испытанных ранее или проверенных опытомэксплуатации аналогичных изделий, стойкость которых к воздействию очищающихрастворителей соответствует требованиям стандартов и ТУ на изделия.

(Введен дополнительно, Изм. № 9).

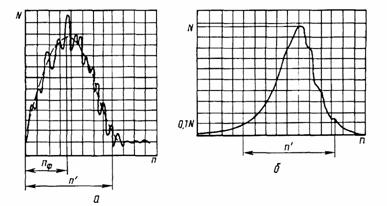

2.1. Испытание по определениюрезонансных частот конструкции (метод 100-1)

2.1.1.Испытание проводят с целью проверки механических свойств изделий и полученияисходной информации для выбора методов испытаний на вибропрочность,виброустойчивость, на воздействие акустического шума, а также для выборадлительности действия ударного ускорения при испытаниях на воздействиемеханических ударов одиночного и многократного действия.

Значения резонансныхчастот конструкции, выявленные в процессе испытаний, должны быть указаны встандартах и ТУ на изделия.

2.1.2. Испытание проводятна отдельной выборке изделий, равной 3 - 5 шт. Конкретное количество изделий ввыборке устанавливают в стандартах и ТУ на изделия. Допускается для испытанийиспользовать изделия из числа забракованных по электрическим параметрам илииспытанных на другие виды воздействия (исключая механические), кроме случаев,когда резонанс определяется по изменению электрических параметров.

2.1.3.Вибрационная установка должна обеспечивать получение синусоидальных колебанийво всем диапазоне частот, установленном в стандартах и ТУ на изделия и ПИ дляданного вида испытаний.

2.1.4. Устройство дляопределения резонансных частот конструкции должно иметь во всем диапазонечастот испытаний чувствительность, достаточную для выявления увеличенияамплитуды колебаний изделия или его частей в два раза и более по сравнению самплитудой колебаний точек его крепления.

Устройство дляопределения резонансных частот конструкции должно обеспечивать регистрациюизменения фазы механического колебания на 90°, если принцип его работы основанна сравнении фаз колебаний точки крепления изделий и точки изделия, в которойопределяется резонанс.

2.1.5.Метод определения резонансных частот конструкции устанавливают в стандартах иТУ на изделия и ПИ. При этом допускаются любые методы и средства,обеспечивающие выявление возможных резонансных частот изделий (микроскоп,стробоскоп, рентгенотелевидение и т. п.).

Основные методыопределения резонансных частот конструкции изделий приведены в приложении 6.

(Измененная редакция, Изм. №5).

2.1.6. Испытание проводятс учетом требований пп.1.8, 1.43,1.46,1.49,1.50,1.54.

2.1.7. При испытаниидопускаются любые способы крепления изделия, обеспечивающие передачувоздействия к исследуемой детали, но не искажающие (не изменяющие) еерезонансные свойства.

Изделия, имеющиесобственные амортизаторы, испытывают без амортизаторов при жестком креплении,за исключением случаев, когда определяется резонансная частота крепления наамортизаторах.

2.1.8. Испытание проводятв диапазоне частот 0,2 f0р - l,5f0р,но не выше 20000 Гц, где f0р- резонансная частота изделия, определенная методом расчета или на основаниииспытаний изделий аналогичной конструкции.

Конкретный диапазончастот испытаний устанавливают в стандартах и ТУ на изделия и ПИ.

Если неизвестноориентировочное значение резонансной частоты изделий, то испытания проводят вдиапазоне частот 40 - 20000 Гц или до частоты, установленной в стандартах и ТУна изделия и ПИ.

Поиск резонансных частотпроводят путем плавного изменения частоты при поддержании постоянной амплитудыускорения.

Амплитуда ускорениядолжна быть минимально возможной, но достаточной для выявления резонанса и непревышать амплитуду ускорения, установленную для испытания на вибропрочность.

Амплитуду ускорениярекомендуется выбирать из диапазона 10 - 50* м∙с-2 (1 - 5)g. Допускается увеличивать верхнее значение.

* Здесь и далее значение ускорения, выраженное вм∙с-2, для удобства проведения испытаний округлено дозначений, кратных 10.

Для более точноговыявления резонанса допускается диапазон частот испытания проходить несколькораз для каждой проверяемой детали.

Допускается проводитьиспытания по определению резонансных частот при любом способе возбужденияизделий, позволяющем выявить резонансные частоты (например, широкополоснаяслучайная вибрация, акустическое воздействие, удар).

В целях определениярезонансных частот отдельных узлов изделий допускается вскрытие корпусовизделий, а также поставка изделий на данное испытание незакрытыми.

2.1.9. Погрешностьизмерения частот должна быть 0,5 % или 0,5 Гц, причем учитывается большеезначение.

2.1.10. За резонансныечастоты принимают низшие значения резонансных частот изделия (деталей,сборочных единиц), определенных при испытаниях выборки.

Допускается устанавливатьдиапазон значений резонансных частот изделия (деталей, сборочных единиц).

(Измененная редакция, Изм. № 5).

2.2. Испытание на проверкуотсутствия резонансных частот конструкции в заданном диапазоне частот (метод101-1)

2.2.1. Испытание проводятс целью проверки отсутствия резонансных частот у изделий и их деталей в одномиз диапазонов частот, верхние значения которых приведены в табл. 2.

Таблица 2

| Верхняя частота диапазона частот, Гц | Степени жесткости |

| 25 | I |

| 40 | II |

| 100 | III |

(Измененная редакция, Изм. № 5).

2.2.2. Испытательная иизмерительная аппаратура - в соответствии с пп. 2.1.3 - 2.1.5.

2.2.3. Испытание проводятс учетом требований пп.1.9, 1.12,1.23,1.43,1.46,1.49,1.50,1.52,1.54.

2.2.4. Крепление изделий- в соответствии с пп. 1.51 и 1.53.

Изделия, имеющие собственныеамортизаторы, должны испытываться без амортизаторов при жестком креплении.

2.2.5. Испытание проводятв диапазоне частот от 10 Гц до 1,1fB, гдеfB -верхняя частота диапазона, установленного в табл. 2, если другой диапазон неуказан в стандартах и ТУ на изделия и ПИ.

2.2.6. Испытание проводятв трех взаимно перпендикулярных направлениях по отношению к изделию, еслидругие указания по выбору направлений не указаны в стандартах и ТУ на изделия иПИ.

2.2.7. При проведениииспытаний проверяют на наличие резонансов все основные детали изделия, укоторых возможны резонансы в проверяемом диапазоне частот. Особое вниманиеуделяют деталям, определяющим структуру изделия и его функциональноеназначение.

2.2.8. Поиск резонансовпроводят путем главного изменения частоты при поддержании постоянной амплитудыперемещения в контрольной точке ниже частоты перехода и постоянной амплитудыускорения выше частоты перехода для соответствующей степени жесткости (табл.2).

Амплитуда ускорениядолжна быть минимально возможной, но достаточной для выявления резонанса и непревышающей амплитуды ускорения при испытании на виброустойчивость иливибропрочность.

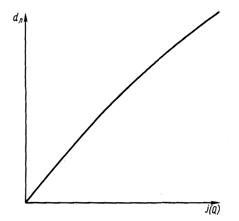

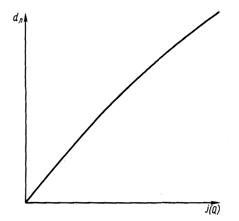

Примечание. Амплитуду перемещениярекомендуется выбирать из диапазона 0,5 - 1,5 мм, амплитуду ускорения – 10 - 50м∙с-2 (1 - 5)g,при этомчастоту перехода fП в Гц определяют по формуле

(1)

(1)

где j -амплитуда ускорения, g;

А - амплитуда перемещения,мм.

Конкретное значениеамплитуды перемещения и ускорения указывают в стандартах и ТУ на изделия и ПИ.

Если испытание напроверку отсутствия резонансов в заданном диапазоне частот совмещено сиспытанием на виброустойчивость, то режимы испытаний должны соответствоватьустановленным для испытания на виброустойчивость.

2.2.9. Скорость изменениячастоты должна быть такой, чтобы обеспечить обнаружение и регистрациюрезонансов, и не должна превышать 1 октаву в минуту.

2.2.10. Изделия считаютвыдержавшими испытания, если у них отсутствуют резонансы в диапазоне частот,указанном в стандартах и ТУ на изделия и ПИ.

2.3. Испытание навиброустойчивость

2.3.1. Испытание проводятс целью проверки способности изделий выполнять свои функции и сохранять своипараметры в пределах значений, указанных в стандартах и ТУ на изделия и ПИ, вусловиях воздействия вибрации в заданных режимах.

2.3.2. Испытание проводятодним из следующих методов:

метод 102-1 - испытаниена виброустойчивость при воздействии синусоидальной вибрации;

метод 102-2 - испытаниена виброустойчивость при воздействии широкополосной случайной вибрации.Испытание методом 102-2 проводят для изделий, имеющих в заданном диапазонечастот не менее четырех резонансов, если к изделиям предъявлено требование поустойчивости к воздействию случайной вибрации.

2.3.3. Метод 102-1

2.3.3.1.Вибрационная установка должна обеспечивать получение в контрольной точкесинусоидальной вибрации с параметрами, установленными для требуемой степенижесткости.

2.3.3.2.Испытание проводят с учетом требований пп. 1.10 - 1.14, 1.18, 1.23, 1.43, 1.44, 1.46, 1.50, 1.52, 1.54.

2.3.3.3.Визуальный осмотр и измерения параметров изделий проводят в соответствии с п. 1.45.Начальную стабилизацию не проводят.

2.3.3.4.Испытание проводят под электрической нагрузкой, характер, параметры и методконтроля которой должны быть установлены в стандартах и ТУ на изделия и ПИ.

2.3.3.5.Крепление изделий проводят в соответствии с пп. 1.51 и 1.53.

2.3.3.6. Испытаниепроводят путем плавного изменения частоты в заданном диапазоне от низшей квысшей и обратно. Для изделий с линейными резонансными характеристикамииспытания проводят путем изменения частоты в одном направлении.

Скорость изменениячастоты устанавливается равной 1 - 2 октавам в минуту. Если для контроляпараметров изделий требуется большее время, чем то, которое обеспечивается приданной скорости изменения частоты, то допускается устанавливать скоростьизменения частоты меньше 1 октавы в минуту. При этом скорость изменения частотыдолжна быть максимальной, но достаточной для обеспечения контроля необходимыхпараметров. В диапазоне частот ниже частоты перехода поддерживают постояннуюамплитуду перемещения, а выше частоты перехода - постоянную амплитудуускорения.

Рекомендуется погрешностьподдержания частоты перехода ±2 Гц.

Диапазон частот,амплитуда перемещения, частота перехода и амплитуда ускорения приведены в табл.3.

Таблица 3

| Степень жесткости | Диапазон частот, Гц | Амплитуда перемещения, мм | Частота перехода, Гц | Амплитуда ускорения, м∙с-2 (g) |

| I | 10 - 35 | - | - | 5 (0,5) |

| II | 10 - 55 (60)* | - | - | 10 (1,0) |

| III | 10 - 55 (60)* | 0,5 | 32 | 20 (2,0) |

| IV | 10 - 55 (60)* | 0,5 | - | - - |

| V | 10 - 80 | 0,5 | 32 | 20 (2,0) |

| VI | 10 - 80 | 0,5 | 50 | 50 (5,0) |

| VII | 10 - 150 | 0,5 | 50 | 50 (5,0) |

| VIII | 10 - 200 | 0,5 | 50 | 50 (5,0) |

| IX | 10 - 500 (600)* | 0,5 | 50 | 50 (5,0) |

| X | 10 - 500 (600)* | 1,0 | 50 | 100 (10,0) |

| XI | 10 - 2000 (3000)* | 1,0 | 50 | 100 (10,0) |

| XII | 10 - 2000 (3000)* | 2,0 | 50 | 200 (20,0) |

| XIII | 10 - 2000 | 4,0 | 50 | 400 (40,0) |

| XIV | 10 - 5000 | 4,0 | 50 | 400 (40,0) |

* Значения, указанные в скобках, в новых разработкахне применять.

Примечания:

1. Если испытание проводят на вибрационной установкес механическим приводом, то для степеней жесткости I - VIII допускается проводитьиспытания плавным изменением частоты в третьоктавных диапазонах, ограниченныхчастотами, выбираемыми из ряда: 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80;100; 125; 160; 200 Гц.

В каждом третьоктавном диапазоне частот поддерживаютпостоянную амплитуду перемещения (А),вычисляемую по формуле

, (1а)

, (1а)

где j -амплитуда ускорения, g;

f - средняя частота третьоктавного диапазона, Гц.

2. Для изделия, имеющего значения резонансных частотконструкции ниже 25 Гц, нижнюю частоту диапазона испытаний устанавливают 1 или5 Гц, но не более половины значения резонансной частоты. При этом учитываютбольшее значение.

3. При проведении испытаний по I - VIIIстепеням жесткости на вибрационной установке с механическим приводомдопускается устанавливать амплитуду перемещения 1 мм и частоту перехода 35 Гц.

4. Если низшая резонансная частота конструкцииизделия находится выше 200 Гц, то для степеней жесткости IX - XIVиспытание проводят, начиная со 100 Гц.

5. Если в стандартах и ТУ на изделия указаназакономерность изменения ускорения в зависимости от частоты, то значениеускорения при испытании поддерживают в соответствии с этой закономерностью.

(Измененная редакция, Изм. № 8).

2.3.3.7.Испытательный режим устанавливают в контрольной точке по показаниям рабочихсредств измерений со следующими допускаемыми отклонениями:

амплитуда перемещения ±15%;

амплитуда ускорения ±15 %;

значение коэффициентанелинейных искажений по ускорению в диапазоне частот выше 20 Гц не должнопревышать 25 %;

значение амплитудыускорения в направлении, перпендикулярном к основному направлению вибрации,измеренное в контрольной точке, не должно превышать 25 % значения амплитудыускорения в основном направлении.

Примечания:

1. Допускается значение коэффициента нелинейныхискажений больше 25 % в отдельных поддиапазонах частот, при этом частотыгармоник, создающие нелинейные искажения более 25 %, не должны приходиться нарезонансную область частот изделия.

2. Допускается значение поперечных составляющихбольше 25 % в отдельных поддиапазонах частот, не приходящихся на резонанснуюобласть частот изделий.

(Измененная редакция, Изм. № 7).

2.3.3.8. В процессеиспытания проводят контроль параметров изделий.

Проверяемые параметры, ихзначения и методы проверки указывают в стандартах и ТУ на изделия и ПИ.

Для проверкивиброустойчивости рекомендуется выбирать параметры, по изменению которых можносудить о виброустойчивости изделия в целом (например, уровень виброшумов,искажение выходного сигнала или изменение его величины, целостностьэлектрической цепи, нестабильность контактного сопротивления и т.д.).

При проведении испытанийдля регистрации проверяемых параметров рекомендуется проводить запись ихабсолютного значения или изменения по сравнению с первоначальным значением вфункции от частоты вибрации с помощью самопишущих устройств.

При обнаружении у изделийчастот, на которых наблюдается нестабильность работы или ухудшение параметров,дополнительно проводят выдержку на этих частотах в течение времени, указанногов стандартах и ТУ на изделия и ПИ, но не менее 5 мин, если испытание навибропрочность проводится методом фиксированных частот.

2.3.3.9.Испытание проводят при воздействии вибрации в трех взаимно перпендикулярныхнаправлениях по отношению к изделию, если другие условия не указаны встандартах и ТУ на изделие и ПИ.

Если известно наиболее опасноенаправление воздействия, то испытания проводят только в этом направлениивоздействия.

2.3.3.10.Проводят визуальный осмотр изделий и измерения их параметров в соответствии с п. 1.45.Конечную стабилизацию не проводят.

2.3.3.11. Оценкарезультатов - в соответствии с п. 1.56.

2.3.4. Метод 102-2

2.3.4.1.Вибрационная установка должна обеспечивать получение в контрольной точкеширокополосной случайной вибрации с параметрами, установленными для требуемойстепени жесткости.

2.3.4.2. Испытаниепроводят с учетом требований пп. 1.48 и 2.3.3.2.

2.3.4.3. Подготовкуизделий к испытанию проводят в соответствии с пп. 2.3.3.3 - 2.3.3.5.

2.3.4.4. Испытаниепроводят путем воздействия широкополосной случайной вибрации в режимах,указанных в табл. 4.

Таблица 4

| Степень жесткости | Диапазон частот, Гц | Среднеквадратичное значение ускорения, м∙с-2 (g) | Спектральная плотность ускорения, g2∙Гц-1 |

| I с | 20 - 2000 | 100 (10) | 0,05 |

| II с | 20 - 2000 | 200 (20) | 0,20 |

| III с | 20 - 5000 | 300 (30) | 0,20 |

| IV с | 20 - 5000 | 500 (50) | 0,50 |

Примечания:

1. Если низшая резонансная частота изделия находитсявыше 200 Гц, то испытание проводят начиная со 100 Гц.

2. При замене испытания на широкополосную случайнуювибрацию испытанием на синусоидальную вибрацию вместо степеней жесткости I с и II с используютсоответственно степени жесткости XI и XII по табл. 3, а вместостепеней жесткости III с и IV с используют степеньжесткости XIV.

Продолжительностьвоздействия вибрации в каждом направлении воздействия определяется временемпроверки работоспособности изделия.

2.3.4.5. Испытательный режимустанавливают в контрольной точке по показаниям рабочих средств измерений соследующими допускаемыми отклонениями:

среднеквадратичноезначение ускорения ±2 дБ;

спектральная плотностьускорения ±6 дБ.

2.3.4.6.В процессе испытания проводят контроль параметров изделий.

Проверяемые параметры, ихзначения и методы проверки указывают в стандартах и ТУ на изделия и ПИ.

Для проверкивиброустойчивости рекомендуется выбирать параметры, по изменению которых можносудить о виброустойчивости изделия в целом (например, уровень виброшумов,искажения формы выходного сигнала или его величины, целостность электрическойцепи, нестабильность контактного сопротивления).

2.3.4.7. Выборнаправлений воздействия вибрации проводят в соответствии с п. 2.3.3.9.

2.3.4.8. Визуальныйосмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10.

2.3.4.9. Оценкарезультатов - в соответствии с п. 1.56.

2.4. Испытание навибропрочность

2.4.1. Испытание проводятс целью проверки способности изделий противостоять разрушающему действиювибрации и сохранять свои параметры в пределах значений, указанных в стандартахи ТУ на изделия и ПИ, после ее воздействия.

2.4.2. Испытание проводятодним из следующих методов (выбор метода определяется в зависимости от значениярезонансных частот конструкции):

метод 103-1 - испытаниеметодом качающейся частоты, в том числе:

метод 103-1.1 - испытаниеметодом качающейся частоты во всем диапазоне частот. Данный метод применяют дляизделий, у которых резонансные частоты распределены по всему диапазону частотиспытаний или не установлены;

метод 103-1.2 - испытаниеметодом качающейся частоты при повышенных значениях амплитуды ускорения.Испытание данным методом проводят во всех случаях, когда есть необходимостьсокращения времени испытаний при сохранении диапазона частот испытаний.Рекомендуется применять этот метод для испытания миниатюрных изделий длястепеней жесткости XIII,XIV;

метод 103-1.3 - испытаниеметодом качающейся частоты, исключая диапазон частот ниже 100 Гц. Данный методприменяют, если низшая резонансная частота изделия превышает 200 Гц;

метод 103-1.4 - испытаниеметодом качающейся частоты в области резонансных частот. Данный метод применяютдля изделий, у которых резонансные частоты находятся в диапазоне частот,соответствующем требуемой степени жесткости;

метод 103-1.5 - испытаниеметодом качающейся частоты с переносом диапазона частот испытаний в областьрезонансных частот. Данный метод применяют для изделий, у которых низшаярезонансная частота превышает верхнюю частоту диапазона, соответствующегозаданной степени жесткости;

метод 103-1.6 - испытаниена одной фиксированной частоте. Данный метод применяют для изделий, у которыхнизшая резонансная частота более чем в 1,5 раза превышает верхнюю частотудиапазона, соответствующего требуемой степени жесткости;

метод 103-2. Испытаниеметодом фиксированных частот во всем диапазоне. Данный метод допускаетсяприменять по согласованию с заказчиком, если невозможно применение другихметодов;

метод 103-4. Испытаниепутем воздействия широкополосной случайной вибрации. Метод 103-4 применяют дляиспытания изделий, имеющих в заданном диапазоне частот не менее четырехрезонансов, если к изделиям предъявлено требование по прочности к воздействиюслучайной вибрации.

Конкретный методиспытаний указывают в стандартах и ТУ на изделия и ПИ. Значение резонансныхчастот при выборе метода испытаний принимают на основании измерений на стадииразработки и по справочнымданным.

2.4.3. Испытаниям навибропрочность подвергают те же образцы изделий, которые были испытаны навиброустойчивость, если последний вид испытания предусмотрен в стандартах и ТУна изделия и ПИ.

2.4.4. Метод 103-1.1.

2.4.4.1.Вибрационная установка - в соответствии с п. 2.3.3.1.

2.4.4.2.Испытание проводят с учетом требований пп. 1.12 - 1.14, 1.17, 1.19, 1.23, 1.43, 1.44, 1.46, 1.48 - 1.50, 1.52, 1.54.

2.4.4.3.Подготовку изделий к испытанию проводят в соответствии с пп. 2.3.3.3и 2.3.3.5.

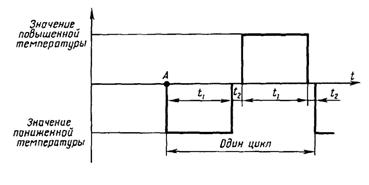

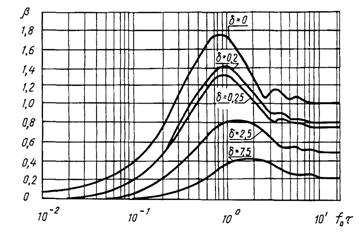

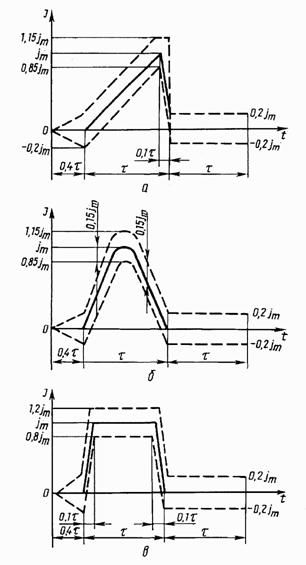

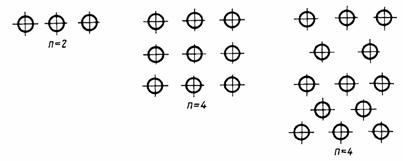

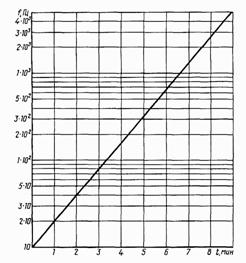

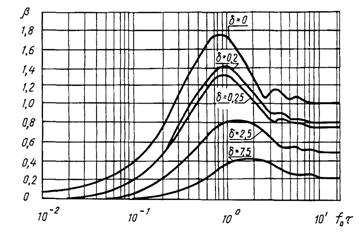

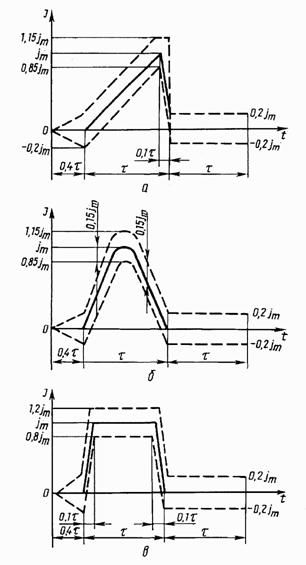

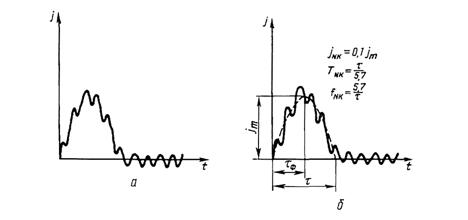

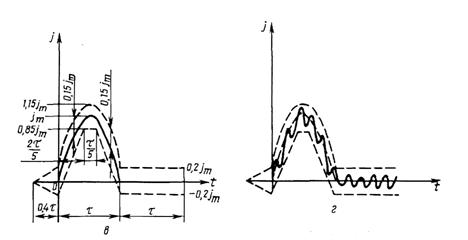

2.4.4.4.Испытание проводят путем воздействия синусоидальной вибрации при непрерывномизменении частоты во всем диапазоне частот от нижнего значения до верхнего иобратно (цикл качания) по графику, приведенному на черт. 1.

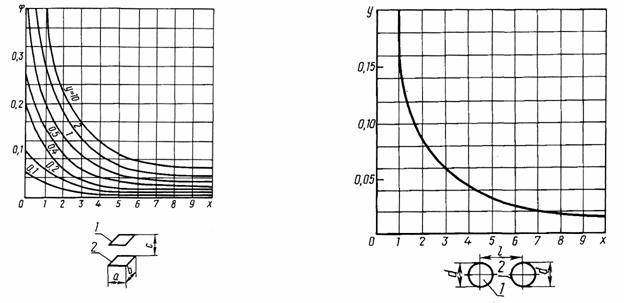

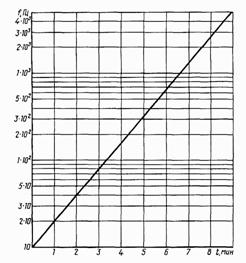

График зависимости времениполовины цикла качания от частоты

Черт. 1

Время изменения частоты вдиапазоне определяют по черт. 1, округляя его до ближайших значений,обеспечиваемых системой управления вибрационной установкой.

В диапазоне частот от 10Гц до частоты перехода поддерживают постоянную амплитуду перемещения, а начинаяс этой частоты до верхней частоты заданного диапазона поддерживают постояннуюамплитуду ускорения, соответствующую заданной степени жесткости.

Диапазон частот вибрации,амплитуду перемещения, частоту перехода, амплитуду ускорения, расчетное времяцикла качания частоты, расчетное число циклов качания и общую продолжительностьвоздействия вибрации выбирают из табл. 5.

2.4.4.5.Испытательный режим устанавливают в контрольной точке в соответствии стребованиями п. 2.3.3.7. Рекомендуемая погрешность поддержания частотыперехода ±2 Гц.

2.4.4.6.Продолжительность испытания определяется общим временем воздействия илирасчетным числом циклов качания частоты.

При испытании допускаютсяперерывы, но при этом общая продолжительность воздействия вибрации должнасохраняться. По окончании испытаний на вибропрочность проводят испытание навиброустойчивость (для изделий, проверяемых на виброустойчивость) в том жедиапазоне частот, если это предусмотрено в стандартах и ТУ на изделия и ПИ.

Таблица 5

| Степень жесткости | Диапазон частот, Гц | Амплитуда перемещения, мм | Частота перехода, Гц | Амплитуда ускорения, м∙с-2 (g) | Расчетное время цикла качания, мин | Общая продолжительность воздействия вибрации |

| длительного | кратковременного |

| время, ч | Расчетное количество циклов качания | время, ч | Расчетное количество циклов качания |

| I | 10 -35 | - | - | 5,0 (0,5) | 4 | 6 | 90 | - | - |

| II | 10- 55 (60)* | - | - | 10 (1,0) | 5 | 6 | 72 | 1,5 | 18 |

| III | 10 - 55 (60)* | 0,5 | 32 | 20 (2,0) | 5 | 6 | 72 | 1,5 | 18 |

| IV | 10 - 55 (60)* | 0,5 | - | - - | 5 | 6 | 72 | 1,5 | 18 |

| V | 10 - 80 | 0,5 | 32 | 20 (2,0) | 6 | 24 | 240 | 6,0 | 60 |

| VI | 10 - 80 | 0,5 | 50 | 50 (5,0) | 6 | 24 | 240 | 6,0 | 60 |

| VII | 10 - 150 | 0,5 | 50 | 50 (5,0) | 8 | 24 | 180 | 6 | 45** |

| VIla | 10 - 200 | 0,5 | 32 | 20 (2,0) | 8 | 16 | 120 | 6 | 45** |

| VIII | 10 - 200 | 0,5 | 50 | 50 (5,0) | 8 | 24 | 180 | 6 | 45** |

| IX | 10 - 500 (600)* | 0,5 | 50 | 50 (5,0) | 12 | 48 | 240 | 6 | 30 |

| X | 10 - 500 (600)* | 1,0 | 50 | 100 (10,0) | 12 | 48 | 240 | 6 | 30 |

| XI | 10 - 2000 (3000)* | 1,0 | 50 | 100 (10,0) | 15 | 24 | 96 | 6 | 24 |

| XII | 10 - 2000 (3000)* | 2,0 | 50 | 200 (20,0) | 15 | 24 | 96 | 6 | 24 |

| XIII | 100 - 2000*** | - | - | 400 (40,0) | 9 | - | 2** | - | - |

| | 10 - 2000 | 2,0 | 50 | 200 (20,0) | 15 | 24 | 96** | 6 | 24 |

| XIV | 10 - 5000*** | - | - | 400 (40,0) | 11 | - | а** | - | - |

| | 10 - 2000 | 2,0 | 50 | 200 (20,0) | 15 | 24 | 96** | 6 | 24 |

* Значения, указанные в скобках, в новых разработкахне применять.

** При необходимости округляют в большую сторону доближайшего значения, кратного двум, в зависимости от числа направленийвоздействия, соответственно изменяя время испытаний. Для степеней жесткости XIII и XIV(ускорение 40 g) выполняют по одному циклукачания для каждого направления действия.

*** Испытание по XIII и XIV степеням жесткости проводятв две стадии: сначала при ускорении 40 g, a затем при ускорении 20 g. Испытание при ускорении 40 g непроводят, если предусмотрено испытание на виброустойчивость при том же значенииускорения.

Примечание. Если в стандартах и ТУ наизделия установлена закономерность изменения ускорения в зависимости отчастоты, то значение ускорения при испытании поддерживают в соответствии с этойзакономерностью.

(Измененная редакция, Изм. № 6, 7, 8).

2.4.4.7.Испытание проводят при воздействии вибрации в трех взаимно перпендикулярныхнаправлениях по отношению к изделию, если другие указания по выбору направленийне указаны в стандартах и ТУ на изделия и ПИ. При этом общая продолжительностьвоздействия вибрации должна поровну распределяться между направлениямивоздействия, при которых проводят испытания. Если известно наиболее опасноенаправление воздействия вибрации, то испытание рекомендуется проводить только вэтом направлении без сокращения общей продолжительности воздействия вибрации.

2.4.4.8. Визуальныйосмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10.

2.4.4.9. Оценкарезультатов - в соответствии с п. 1.56.

2.4.5. Метод 103-1.2

2.4.5.1. Вибрационнаяустановка должна обеспечивать получение в контрольной точке синусоидальнойвибрации с параметрами, установленными для заданной степени жесткости с учетомвыбранного значения амплитуды ускорения.

2.4.5.2. Испытаниепроводят с учетом требований п. 2.4.4.2.

2.4.5.3. Подготовкуизделий к испытаниям проводят в соответствии с пп. 2.3.3.3и 2.3.3.5.

2.4.5.4. Испытаниепроводят по методике, указанной в п. 2.4.4.4, но при амплитудах перемещения иускорения, превышающих указанные в табл. 5, и сокращенной продолжительностивоздействия вибрации. Число циклов качания также уменьшают соответственносокращению продолжительности воздействия вибрации.

Продолжительностьвоздействия вибрации Тудля выбранного значения амплитудыускорения jу рассчитывают поформуле

, (2)

, (2)

где j0,Т0 - соответственно, амплитуда ускорения и продолжительностьвоздействия вибрации, приведенные в табл. 5.

Рекомендуется принимать  = (0,4 - 0,7).

= (0,4 - 0,7).

При сокращениипродолжительности воздействия вибрации путем увеличения амплитуды ускоренияследует учитывать диапазон линейности прочностной характеристики изделия, т.е.при повышенном уровне амплитуды ускорения недопустимо проявление качественноновых механизмов отказов, не имеющих места при уровне амплитуды ускорения,приведенном в табл. 5. В стандартах и ТУ на изделие должно быть указано, чтоиспытание проводят в ускоренном режиме.

В диапазоне частот от 10Гц до частоты перехода амплитуду перемещения увеличивают во столько же раз, чтои амплитуду ускорения (в пределах возможности испытательного оборудования) посравнению с амплитудами перемещения, указанными в табл. 5.

2.4.5.5. Испытательныйрежим устанавливают в контрольной точке в соответствии с п. 2.4.4.5.

2.4.5.6. Выборнаправлений воздействия по отношению к изделию проводят в соответствии с п. 2.4.4.7.

2.4.5.7. Визуальныйосмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10.

2.4.5.8. Оценкарезультатов - в соответствии с п. 1.56.

2.4.6. Метод 103-1.3

2.4.6.1. Вибрационнаяустановка должна обеспечивать получение в контрольной точке синусоидальнойвибрации с амплитудой ускорения, соответствующей заданной степени жесткости вдиапазоне частот от 100 Гц до верхней частоты, установленной для заданнойстепени жесткости.

2.4.6.2. Испытаниепроводят с учетом требований пп. 1.13, 1.14, 1.17, 1.19, 1.23, 1.43, 1.44, 1.46, 1.48 - 1.50, 1.52, 1.54.

2.4.6.3. Подготовкуизделий к испытаниям проводят в соответствии с пп. 2.3.3.3и 2.3.3.5.

2.4.6.4. Испытаниепроводят путем воздействия синусоидальной вибрации при непрерывном изменениичастоты в одном из диапазонов частот, приведенных в табл. 6, от нижнегозначения до верхнего и обратно (цикл качания) и поддержании постояннойамплитуды ускорения.

График изменения частотыприведен на черт. 1.

Время изменения частотыопределяют по черт. 1, округляя его до ближайших значений, обеспечиваемыхсистемой управления вибрационной установкой.

Амплитуду ускорениявыбирают из табл. 5,а продолжительность воздействия вибрации, расчетное время цикла качания ирасчетное количество циклов качания выбирают из табл. 6.

Таблица 6

| Степень жесткости | Диапазон частот, Гц | Расчетное время цикла, качания, мин | Общая продолжительность воздействия вибрации |

| длительного | кратковременного |

| время, ч | расчетное количество циклов качания | время, ч | расчетное количество циклов качания |

| IX, X | 100 - 500 | 5 | 20 | 240 | 4,5 | 54 |

| XI, XII | 100 - 2000 | 9 | 15 | 100** | 4,5 | 30 |

| XIII*, XIV* | 100 - 2000 | 9 | 15 | 100** | 4,5 | 30 |

* Для ускорения 20 g. Кратковременная часть испытания проводится по табл. 5.

** При необходимости округляют в большую сторону довеличины, кратной трем, соответственно изменяя продолжительность воздействиявибрации.

(Измененная редакция, Изм. № 3).

2.4.6.5. Испытательныйрежим устанавливается в контрольной точке в соответствии с п. 2.4.4.5.

2.4.6.6. Выборнаправлений воздействия по отношению к изделию проводят в соответствии с п. 2.4.4.7.

2.4.6.7. Визуальныйосмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10.

2.4.6.8. Оценкарезультатов - в соответствии с п. 1.56.

2.4.7. Метод 103-1.4

2.4.7.1. Вибрационная установка должна обеспечивать получение вконтрольной точке синусоидальной вибрации с амплитудой ускорения,соответствующей заданной степени жесткости в области резонансных частотизделия.

2.4.7.2. Испытаниепроводят с учетом требований п. 2.4.6.2.

2.4.7.3. Подготовкуизделий к испытаниям проводят в соответствии с пп. 2.3.3.3 и 2.3.3.5.

2.4.7.4. Испытаниепроводят по методике, указанной в п. 2.4.4.4, в диапазоне частот 0,5f0 - 1,5f0,если изделие имеет одну резонансную частоту, или 0,5 fQН- l,5fQB, еслиизделие имеет более одной резонансной частоты в заданном диапазоне частот, ноне выше верхней частоты заданного диапазона,

где fQ - резонансная частотаизделия;

f0Н - нижняя резонансная частота изделия;

fQB -верхняя резонансная частота изделия.

Продолжительность воздействия вибрации Т данным методом определяют по формуле

, (3)

, (3)

или

T = 2tрN, (4)

где tр - время изменениячастоты от 0,5f0 до 1,5f0или от 0,5f0H до 1,5f0B, определяемое по черт. 1;

Т, tH - общаяпродолжительность воздействия вибрации для метода 103-1.1 и расчетное времяцикла качания соответственно, определяемые по табл. 5 для заданной степени жесткости;

N - расчетное число циклов качания, определяемое по табл. 5 длязаданной степени жесткости.

Полученное время Т' при необходимостиокругляют до ближайшего значения, кратного шести. Расчетное время цикла качанияуменьшается соответственно изменению диапазона частот испытаний.

2.4.7.5. Испытательныйрежим устанавливают в контрольной точке в соответствии с п. 2.4.4.5.

2.4.7.6. Выборнаправлений воздействия по отношению к изделию проводят в соответствии с п. 2.4.4.7.

2.4.7.7. Визуальныйосмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10.

2.4.7.8. Оценкарезультатов - в соответствии с п. 1.56.

2.4.8. Метод 103-1.5

Методику испытанияустанавливают в стандартах и ТУ на изделия и ПИ и согласовывают ее применение сзаказчиком.

2.4.9. Метод 103-1.6

2.4.9.1. Вибрационнаяустановка должна обеспечивать получение в контрольной точке синусоидальнойвибрации на заданной частоте с амплитудой ускорения соответствующей степенижесткости.

2.4.9.2. Испытаниепроводят с учетом требований пп. 1.14, 1.17, 1.19, 1.23, 1.43, 1.44, 1.46, 1.48, 1.49, 1.50, 1.52, 1.54.

2.4.9.3. Подготовкуизделий к испытанию проводят в соответствии с пп. 2.3.3.3и 2.3.3.5.

2.4.9.4. Испытаниепроводят путем воздействия синусоидальной вибрации на любой фиксированнойчастоте диапазона при ускорении, соответствующем заданной степени жесткости.

Конкретное значениечастоты указывают в стандартах и ТУ на изделия и ПИ. Общую продолжительностьвоздействия вибрации определяют следующим числом колебаний:

0,5∙106- для степени жесткости I;

106 (0,15∙106)*- для степеней жесткости II- IV;

0,5∙107(106)* - для степеней жесткости V - VIIa;

107(0,25∙107)* - для степени жесткости VIII;

* В скобках указано число колебаний прикратковременном воздействии. 2-2-2926

2∙107(0,5∙107)* - для степеней жесткости IX - XII и для испытаний при амплитуде ускорения 200 м∙с-2(20 g) для степеней жесткости XIII - XIV;

106 - длястепеней жесткости XIII- XIV при амплитудеускорения 400 м∙с-2 (40 g) при каждом направлениивоздействия.

* В скобках указано число колебаний прикратковременном воздействии.

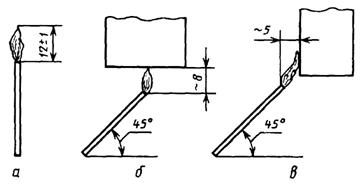

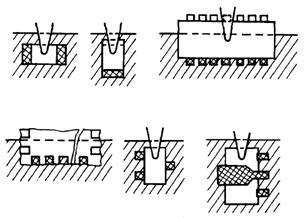

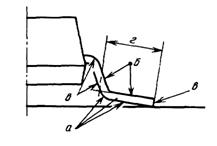

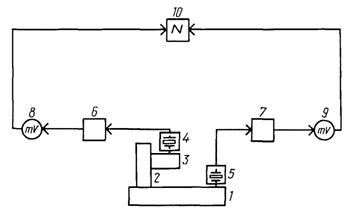

(Измененная редакция, Изм. № 8).