ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

СИСТЕМАСТАНДАРТОВ

БЕЗОПАСНОСТИ ТРУДА

ГОСТ12.3.028-82

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| Система стандартов безопасности труда ПРОЦЕССЫ ОБРАБОТКИ АБРАЗИВНЫМ И ЭЛЬБОРОВЫМ ИНСТРУМЕНТОМ Требования безопасности Occupational safety standards system. Abrasive and elbor instruments. Safety requirements | ГОСТ

12.3.028-82 |

Датавведения 01.01.83

Настоящийстандарт распространяется на абразивный и эльборовый инструмент всех видов иустанавливает требования безопасности при работе указанными инструментами срабочими скоростями от 15 до 120 м/с.

Стандарт не распространяется на полировальныекруги, изготовленные из текстильных, войлочных, кожаных, синтетическихматериалов, имеющих на поверхности слой шлифовального материала.

Требования настоящего стандарта являютсяобязательными.

(Измененная редакция, Изм. № 2).

1.1. При обработке материаловабразивным и эльборовым инструментом опасными и вредными производственнымифакторами являются:

разрыв шлифовального круга, отрывэльборосодержащего слоя от корпуса круга, отрыв сегментов от корпусаинструмента;

повышенная запыленность воздуха рабочей зоны,образование в нем аэрозолей при обработке с использованием смазочно-охлаждающейжидкости (СОЖ);

повышенная вибрация и шум при работе ручнымишлифовальными машинами.

1.2. Каждый инструмент передустановкой на станок должен быть испытан потребителем при испытательнойскорости.

(Измененная редакция, Изм. № 1).

1.3. Уровни концентрациивредных веществ в рабочей зоне не должны превышать предельно допустимыхзначений, установленных

ГОСТ12.1.005

.

1.4. На основании требованийнастоящего стандарта должны разрабатываться предприятиями инструкции побезопасности труда при выполнении работ с применением абразивного и эльборовогоинструмента.

2.1. Общие требования к технологическим процессам

2.1.1.Значения рабочей скорости инструмента, обеспечивающие безопасность работы,должны содержаться в стандартах и технических условиях на соответствующий видинструмента.

2.1.2.Абразивный и эльборовый инструмент, предназначенный для работ с применениемСОЖ, эксплуатировать без применения СОЖ не допускается.

2.1.3. СОЖ,используемые при обработке, не должны снижать механическую прочность круга идолжны быть разрешены для применения Министерством здравоохранения СССР.

2.2. Требования к процессам шлифования

2.2.1. Передначалом работы инструмент должен быть подвергнут вращению вхолостую с рабочейскоростью в течение следующего времени, в мин, не менее:

круги(включая эльборовые на керамической связке) диаметром:

до 150 мм............................................................................................... 1

св. 150 до 400 мм................................................................................... 2

св. 400 мм............................................................................................... 5

эльборовые круги на органической и металлической связках......... 2

(Измененнаяредакция, Изм. № 1).

2.2.2.(Исключен, Изм. № 1).

2.2.3. Приработе ручными шлифовальными и переносными маятниковыми машинами, а также наобдирочных и отрезных станках с ручной подачей, рабочая скорость круга недолжна превышать 80 м/с.

(Измененная редакция, Изм. № 1).

2.2.4. Недопускается работа боковыми (торцовыми) поверхностями круга, если он непредназначен для этого вида работ.

2.2.5. Приуменьшении диаметра круга вследствие его срабатывания число оборотов кругаможет быть увеличено, но без превышения рабочей скорости (np), допустимой для данногокруга.

2.2.6.Длинные детали (l/d ³ 8)должны шлифоваться на круглошлифовальных станках с применением люнетов.

2.2.7.Температура окружающей среды при эксплуатации инструмента с применением СОЖдолжна быть не ниже точки замерзания СОЖ.

2.2.8.Предельно допустимые диаметры сработанных шлифовальных кругов диаметром 6 мм иболее должны соответствовать значениям, указанным в табл. 1.

Таблица 1

| Вид крепления круга по ГОСТ 2270 | Предельно допустимый диаметр сработанного круга, мм |

| На шпильке диаметром d |

|

| На винте с диаметром головки d2 | d(d1) + 2 |

| На шпинделе (оправке) винтом с диаметром головки d2 | d1(d2) + 10 |

| На шпинделе (оправке) фланцами диаметром d1 = d2 |

|

| На переходных фланцах диаметрами d1 = d2 | d1(d2) + 20 |

2.2.8а.Предельно допустимые диаметры сработанных отрезных кругов в мм при закрепленииих на шпинделе (оправке) фланцами диаметром d1 = d2 должнысоответствовать выражению d1(d2) + 2dзаготовки +10.

(Введен дополнительно, Изм. № 1).

2.2.9. Недопускается тормозить вращающийся круг нажимом на него каким-либо предметом.

2.3. Требования к процессамправки абразивного и эльборового инструмента.

2.3.1. Правкакругов должна осуществляться только правящими инструментами.

2.3.2.Остальные требования к процессам правки - по ГОСТ12.3.023.

3.1. Абразивный и эльборовыйинструмент должен эксплуатироваться на оборудовании, отвечающем требованиям

ГОСТ12.2.003

,

ГОСТ12.2.009

, ГОСТ 12.2.010.

3.2. На оборудовании должныбыть предусмотрены:

устройства для удаления абразивной пыли иотходов шлифования из зоны обработки;

устройства для защиты рабочего от аэрозолей,образующихся при использовании СОЖ;

устройства для защиты рабочего от абразивной,металлической и неметаллической пыли, частиц обрабатываемого материала,образующихся в процессе правки, шлифования, заточки и т.п.

3.3. Элементы крепления,применяемые для установки инструмента, должны соответствовать требованиям ГОСТ2270 иобеспечивать соосность инструмента со шпинделем станка, а также зажатиесегментов по длине на величину не менее его высоты. Зазор между отверстиемкруга и посадочным местом должен быть в пределах допусков на диаметрпосадочного отверстия по

ГОСТ 2424

, ГОСТ 21963 и посадок по ГОСТ2270.

Между прижимными фланцами и инструментомдолжны ставиться прокладки из картона по ГОСТ9347 или другого эластичного материала толщиной от 0,5 до 1,0 мм. Прокладкидолжны перекрывать всю прижимную поверхность фланцев и равномерно выступатьнаружу по всей окружности не менее чем на 1,0 мм.

(Измененная редакция, Изм. № 2).

3.4. При закрепленииинструмента не допускается применение насадок на гаечные ключи, ударногоинструмента.

3.5. На станках с ручнойподачей изделий запрещается использовать рычаг для увеличения усилия нажимаобрабатываемых деталей на шлифовальный круг.

Примечание. На обдирочных станках сручной подачей допускается применение прижимов, конструкция которых должна бытьсогласована с головными организациями по проектированию указанных станков иабразивному инструменту.

3.6. При обработке шлифовальнымикругами изделий, незакрепленных жестко на станке, должны применятьсяподручники. Подручники должны быть передвижными, обеспечивающими установку изакрепление их в требуемом положении. У станков, имеющих два подручника, каждыйподручник должен иметь независимое перемещение. Перестановка подручников вовремя работы не допускается.

Подручники должны иметь достаточную повеличине площадку для обеспечения устойчивого положения обрабатываемогоизделия. Подручники должны устанавливаться так, чтобы верхняя точкасоприкосновения изделия со шлифовальным кругом находилась выше горизонтальнойплоскости, проходящей через центр круга, но не более чем на 10 мм.

Зазор между краем подручника и рабочейповерхностью шлифовального круга должен быть меньше половины толщины шлифуемогоизделия, но не более 3 мм.

Края подручников со стороны шлифовальногокруга не должны иметь выбоин, сколов и других дефектов.

3.7. У станков сэлектромагнитными плитами должны быть блокирующие устройства, обеспечивающиеавтоматический отвод шлифовального круга от изделия и выключение перемещениястола в случае прекращения или падения ниже предельно допустимого значенияэлектрического напряжения.

(Измененная редакция, Изм. № 2).

3.8. При заменеэлектродвигателя шлифовального станка или изменении передаточного отношенияпривода в паспорте станка должна быть сделана соответствующая запись.

4.1. Перед установкой на станокабразивный и эльборовый инструмент должен быть осмотрен. Не допускаетсяэксплуатация инструмента с отслаиванием эльборосодержащего слоя, с трещинами наповерхности, а также не имеющего отметки об испытании на механическую прочностьили с просроченным сроком хранения.

Примечание. Инструмент с просроченнымсроком хранения может допускаться к эксплуатации только после проверки намеханическую прочность.

4.2. Шлифовальные кругидиаметром 250 мм и более, а также круги диаметром 125 мм и более,предназначенные для работы с рабочей скоростью свыше 50 м/с, в сборе спланшайбой перед установкой на станок должны быть отбалансированы.

При обнаружении дисбаланса круга после первойправки или в процессе работы должна быть произведена его повторнаябалансировка.

Примечание. Отрезные, обдирочные и шлифовальные ведущиекруги, предназначенные для работы с рабочей скоростью до 40 м/с передустановкой их на станок допускается не балансировать в сборе с планшайбой.

5.1. Механическая прочностьинструмента и запас прочности кругов должны проверяться на специальных стендах,установленных в испытательных станциях, изолированных от основногопроизводства, или в изолированных участках.

На испытательных станциях и участкахдопускается размещение другого контрольного испытательного оборудования.

5.2. Испытательные стендыдолжны устанавливаться на фундамент и жестко крепиться к нему.

5.3. Испытываемый инструмент;установленный на шпинделе стенда, должен быть заключен в камеру, обеспечивающуюзащиту работающего от осколков круга при его возможном разрыве.

5.4. Испытательный стенд долженбыть снабжен указателем частоты вращения шпинделя и иметь блокировку,исключающую включение привода при открытой испытательной камере и открываниекамеры до снятия испытательной нагрузки.

Погрешность частоты вращения шпинделя приустановке испытательной скорости не должна выходить за пределы ±5 %.

5.5. Установка и снятие круговмассой более 15 кг должны быть механизированы.

5.4, 5.5. (Измененнаяредакция, Изм. № 1).

5.6. Радиальное биение шпинделяиспытательного стенда не должно превышать 0,03 мм. Направление резьбы длякрепления круга должно быть обратным направлению вращения шпинделя.

5.7. Технический осмотриспытательных стендов должен производиться не реже одного раза в 2 месяца собязательной регистрацией результатов осмотра в журнале.

Проведение испытаний на неисправном стенде недопускается.

5.8. В помещении для испытанийдолжна быть вывешена инструкция по проведению испытаний, разработанная наоснове требований настоящего стандарта.

6.1. Нашлифовальных и отрезных кругах (кроме эльборовых) диаметром 250 мм и более, атакже на шлифовальных кругах, предназначенных для работы на ручных шлифовальныхмашинах, должны быть нанесены цветные полосы:

желтая - на кругах с рабочей скоростью 60 м/с,

красная » » » » 80м/с,

зеленая » » » » 100м/с,

зеленаяи синяя » » » » 120м/с.

Примечания:

1. Допускается нанесение цветных полос на этикетку, при условии еепрочного скрепления с кругом.

2. Маркировку цветных полосдо 1 января 1987 г. допускалось не наносить.

(Измененная редакция, Изм. № 1).

6.2. Остальные требования кмаркировке абразивного и эльборового инструмента - по стандартам и техническимусловиям на конкретный вид инструмента.

6.3. За время храненияиспытанного на механическую прочность инструмента до момента эксплуатациидолжны быть обеспечены условия, не допускающие его повреждения.

6.4. Хранение итранспортирование абразивного и эльборового инструмента - по стандартам итехническим условиям на конкретный вид инструмента.

7.1. К испытаниям с абразивными эльборовым инструментом допускаются лица не моложе 18 лет, прошедшиемедицинский осмотр, обучение, аттестацию, квалификационную комиссию по техникебезопасности труда.

(Измененная редакция, Изм. № 1).

7.2. Допуск лиц моложе 18 лет кконкретным работам с абразивным и эльборовым инструментами должен производитьсяс учетом ограничений, установленных списком производств, профессий и работ стяжелыми и вредными условиями труда, на которых запрещается применение трудалиц моложе 18 лет, утвержденным Госкомтруда и ВЦСПС.

(Введен дополнительно, Изм. № 1).

8.1. Абразивный и эльборовыйинструмент и элементы его крепления (болты, гайки, фланцы и т.д.) должны бытьограждены защитными кожухами, прочно закрепленными на станке.

8.2. Защитные кожухи дляшлифовальных кругов, работающих с рабочей скоростью до 100 м/с, должныизготовляться сварными из листовой углеродистой конструкционной стали марокСт3кп, Ст3сп по

ГОСТ 380

, стали марок 20, 15 по

ГОСТ1050

.

(Измененная редакция, Изм. № 1, 2).

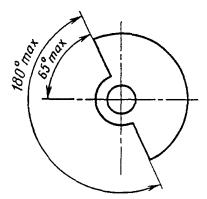

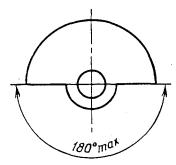

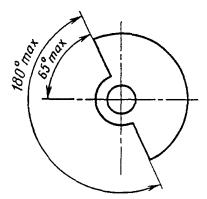

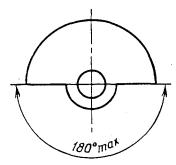

8.3. Форма и толщина стенокзащитных кожухов для шлифовальных и отрезных кругов должна соответствоватьуказанным на черт. 1 и 2 и втабл. 2 - 6.

Примечание. При работе набором кругов,высота которого более 200 мм, толщина стенок кожуха должна быть не менеепредусмотренной для кругов высотой 200 мм.

8.4. Форма и толщина стенокзащитных кожухов для инструмента, работающего с рабочей скоростью свыше 100м/с, должна соответствовать нормативному документу на шлифовальное оборудование.

8.3, 8.4. (Измененнаяредакция, Изм. № 1).

8.5. Форма и толщины стенокзащитных кожухов для ограждения кругов при работе на ручных пневматических иэлектрических шлифовальных машинах - по нормативному документу на ручныешлифовальные машины.

(Измененная редакция, Изм. № 2).

8.6. Обод и боковые стенкизащитного кожуха, изготовляемые из листовой стали, должны свариваться сплошнымусиленным швом высотой не менее толщины боковой стенки. Сварной шов должен бытьбез наплывов и прижогов. Наружные трещины шва и околошовной зоны, несварныекратеры, подрезы и непровары корня шва - не допускаются.

8.7. В места вырезов в кожухепод устройства для правки или для других целей стенки кожуха должны бытьусилены на величину, равную толщине стенки.

При этом ширина усиления должна быть не менееудвоенной толщины стенки.

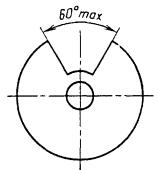

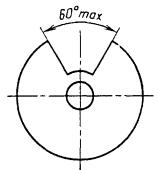

8.8. Расположение и наибольшиедопустимые углы раскрытия защитных кожухов должны соответствовать указанным начерт. 3.

8.9. Для кожухов, не имеющихпредохранительных козырьков, угол раскрытия над горизонтальной плоскостью,проходящей через ось шпинделя станка, не должен превышать 30°. При углераскрытия более 30° должны устанавливаться передвижные металлическиепредохранительные козырьки, позволяющие уменьшить зазор между козырьком икругом при его износе. Конструкция козырьков должна обеспечивать их перемещениеи надежное закрепление в различных положениях.

Передвижной предохранительный козырек поширине должен перекрывать расстояние между двумя торцевыми стенками защитногокожуха. Толщина козырька должна быть не менее толщины цилиндрической частизащитного кожуха. Перемещать козырьки разрешается только после остановки круга.

Примечания:

1. На шлифовальных станках с механической или автоматической подачей приугле раскрытия кожуха выше горизонтальной плоскости, проходящей через осьшпинделя, допускается работа без козырьков при условии, что расстояние междуверхней точкой раскрытия кожуха и горизонтальной плоскостью не превышаетвеличину 0,5d1 фланцев по ГОСТ 2270.

2. На круглошлифовальныхбесцентровых станках-автоматах допускается автоматическое перемещение козырькапо мере износа круга без его остановки.

Форма и минимальная толщина стенок защитногокожуха для шлифовальных кругов, работающих со скоростью до 40 м/с

Черт. 1

Таблица 2

мм

| Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенок кожуха | Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенок кожуха |

| литой | сварной | литой | сварной |

| s | s1 | s | s1 | s | s1 | s | s1 |

| До 150 | 50 | - | - | 3 | 2 | Св. 500 до 600 | 50 | 12 | 10 | 8 | 5 |

| 100 | 100 | 14 | 12 | 9 | 6 |

| Св. 150 до 300 | 50 | 6 | 6 | 4 | 2 | 150 | 16 | 14 | 10 | 7 |

| 100 | 8 | 6 | 5 | 3 | 200 - 250 | 18 | 16 | 12 | 8 |

| 150 | 10 | 8 | 6 | 4 | Св. 600 до 750 | 50 | 16 | 14 | 9 | 6 |

| 200 - 250 | 12 | 10 | 7 | 5 | 100 | 18 | 16 | 10 | 7 |

| Св. 300 до 400 | 50 | 8 | 6 | 4 | 3 | 150 | 20 | 18 | 12 | 8 |

| 100 | 10 | 8 | 5 | 3 | 200 - 250 | 22 | 20 | 14 | 9 |

| 150 | 12 | 10 | 6 | 4 | Св. 750 до 1100 | 50 | 18 | 16 | 12 | 9 |

| 200 - 250 | 14 | 11 | 8 | 5 | 100 | 22 | 20 | 14 | 10 |

| Св. 400 до 500 | 50 | 10 | 8 | 6 | 4 | 150 | 25 | 22 | 16 | 12 |

| 100 | 12 | 10 | 7 | 5 | 200 - 250 | 28 | 24 | 18 | 12 |

| 150 | 14 | 12 | 8 | 6 | Св. 1100 до 1400 | 50 | 22 | 20 | 16 | 12 |

| 200 - 250 | 16 | 13 | 10 | 7 | 100 | 24 | 22 | 18 | 14 |

| 150 | 26 | 24 | 20 | 16 |

| 200 - 250 | 30 | 26 | 22 | 18 |

Форма иминимальная толщина стенок защитного кожуха для шлифовальных кругов, работающихсо скоростью свыше 40 до 100 м/с и отрезных кругов

Черт. 2

Рабочая скорость свыше 40 до 60 м/с

Таблица 3

мм

| Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенок кожуха | Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенок кожуха |

| литой | сварной | литой | сварной |

| s | s1 | s | s1 | s | s1 | s | s1 |

| До 80 | 50 | - | - | 3 | 2 | Св. 400 до 500 | 150 | 18 | 14 | 11 | 8 |

| 100 | 200 - 250 | 20 | 16 | 13 | 9 |

| Св. 80 до 150 | 50 | 6 | 6 | 4 | 3 | Св. 500 до 600 | 50 | 16 | 14 | 10 | 7 |

| 100 | 8 | 7 | 4 | 3 | 100 | 18 | 16 | 11 | 8 |

| 150 | 10 | 8 | 5 | 4 | 150 | 20 | 18 | 12 | 9 |

| 200 - 250 | 12 | 10 | 7 | 5 | 200 - 250 | 22 | 20 | 14 | 10 |

| Св. 150 до 300 | 50 | 7 | 7 | 5 | 4 | Св. 600 до 750 | 50 | 20 | 16 | 12 | 8 |

| 100 | 9 | 8 | 6 | 4 | 100 | 22 | 18 | 14 | 9 |

| 150 | 12 | 9 | 7 | 4 | 150 | 24 | 20 | 16 | 10 |

| 200 - 250 | 14 | 10 | 8 | 5 | 200 - 250 | 26 | 22 | 18 | 12 |

| Св. 300 до 400 | 50 | 10 | 8 | 7 | 5 | Св. 750 до 1100 | 50 | 24 | 20 | 14 | 10 |

| 100 | 12 | 9 | 8 | 5 | 100 | 28 | 22 | 18 | 12 |

| 150 | 14 | 10 | 9 | 6 | 150 | 30 | 25 | 20 | 12 |

| 200 - 250 | 16 | 12 | 10 | 7 | 200 - 250 | 32 | 28 | 22 | 14 |

| Св. 400 до 500 | 50 | 14 | 12 | 8 | 6 | Св. 1100 до 1400 | 50 | 28 | 22 | 16 | 12 |

| 100 | 16 | 12 | 9 | 7 | 100 | 32 | 25 | 20 | 16 |

Таблица 4

Рабочая скорость свыше 60 до 80 м/с

мм

| Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенки сварного кожуха | Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенки сварного кожуха |

| s | s1 | s | s1 |

| До 80 | 50 | 3 | 3 | Св. 500 до 600 | 50 | 12 | 8 |

| 100 | 4 | 3 | 100 | 14 | 10 |

| Св. 80 до 150 | 50 | 5 | 4 | 150 | 16 | 12 |

| 100 | 6 | 5 | 200 - 250 | 18 | 14 |

| Св. 150 до 300 | 50 | 6 | 5 | Св. 600 до 750 | 50 | 14 | 10 |

| 100 | 8 | 6 | 100 | 16 | 12 |

| 150 | 10 | 7 | 150 | 18 | 14 |

| 200-250 | 12 | 8 | 200 - 250 | 20 | 14 |

| Св. 300 до 400 | 50 | 8 | 6 | Св. 750 до 1100 | 50 | 16 | 12 |

| 100 | 10 | 8 | 100 | 18 | 12 |

| 150 | 12 | 9 | 150 | 20 | 14 |

| 200-250 | 14 | 10 | 200 - 250 | 22 | 16 |

| Св. 400 до 500 | 50 | 10 | 8 | Св. 1100 до 1400 | 50 | 18 | 12 |

| 100 | 12 | 9 |

| 150 | 14 | 10 | 100 | 20 | 14 |

| 200-250 | 16 | 12 |

Таблица 5

Рабочая скорость свыше 80 до 100 м/с

мм

| Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенки сварного кожуха | Диаметр шлифовального круга | Наибольшая высота шлифовального круга | Толщина стенки сварного кожуха |

| s | s1 | s | s1 |

| До 80 | 50 | 4 | 3 | Св. 500 до 600 | 50 | 14 | 10 |

| 100 | 5 | 4 | 100 | 16 | 12 |

| Св. 80 до 150 | 50 | 6 | 5 | 150 | 18 | 14 |

| 100 | 8 | 6 | 200 - 250 | 20 | 16 |

| Св. 150 до 300 | 50 | 8 | 6 | Св. 600 до 750 | 50 | 16 | 12 |

| 100 | 10 | 7 | 100 | 20 | 14 |

| 150 | 12 | 9 | 150 | 22 | 16 |

| 200 - 250 | 14 | 10 | 200 - 250 | 25 | 18 |

| Св. 300 до 400 | 50 | 10 | 7 | Св. 750 до 1100 | 50 | 20 | 16 |

| 100 | 12 | 9 | 100 | 25 | 18 |

| 150 | 14 | 10 | 150 | 28 | 20 |

| 200 - 250 | 16 | 12 | Св. 1100 до 1400 | 50 | 25 | 18 |

| Св. 400 до 500 | 50 | 12 | 9 |

| 100 | 14 | 10 | 100 | 30 | 22 |

| 150 | 16 | 12 |

| 200 - 250 | 18 | 14 |

Таблица 6

Минимальная толщина стенок защитного кожухадля отрезных кругов высотой до 20 мм

| Рабочая скорость круга, м/с | Диаметр круга, мм | Толщина стенки сварного кожуха, мм | Рабочая скорость круга, м/с | Диаметр круга, мм | Толщина стенки сварного кожуха, мм |

| s | s1 | s | s1 |

| До 80 | До 300 | 3 | 2 | Св. 80 до 100 | До 300 | 4 | 3 |

| Св. 300 до 500 | 4 | 3 | Св. 300 до 500 | 5 | 4 |

| Св. 500 до 750 | 5 | 4 | Св. 80 до 100 | 6 | 4 |

| Св. 750 до 1200 | 8 | 6 | Св. 750 до 1200 | 10 | 7 |

| Св. 1200 до 2000 | 12 | 8 | Св. 1200 до 2000 | 16 | 10 |

Длякругов, применяемых на обдирочных и точильных станках

Для кругов, применяемых на обдирочных иточильных станках при расположении обрабатываемых деталей ниже оси круга

Для кругов, применяемых накруглошлифовальных, бесцентровошлифовальных и заточных станках

Для кругов, применяемых на плоскошлифовальныхи заточных станках, работающих периферией круга

Для кругов, применяемых на переносных станкахс гибким валом, на обдирочных с качающейся рамой (маятниковых) и заточныхстанках

Для кругов, работающих наиболее высокой своейточкой

Черт. 3

8.10. Зазор между кругом и верхнейкромкой раскрытия подвижного кожуха, а также между кругом и предохранительнымкозырьком должен быть не более 6 мм.

8.11. Зазор между боковойстенкой защитного кожуха и фланцами для крепления круга наибольшей высоты,применяемого на данном станке, должен быть в пределах от 5 до 10 мм. При работесъемная крышка защитного кожуха должна быть надежно закреплена.

8.12. Круги типов 35, 36, 2, 6,11 по

ГОСТ 2424

и сегментные круги для шлифования торцомдолжны быть ограждены защитными кожухами. Выступающая из кожуха частьинструмента допускается до 50 % его высоты, но не более:

для кругов типов 35, 36, 2, 6, 11 - 25 мм;

для сегментных кругов - 40 мм.

На зубошлифовальных и других станках, где похарактеру работы круг должен выступать на величину более 25 мм, следуетпредусмотреть дополнительное ограждение рабочей зоны.

(Измененнаяредакция, Изм. № 2).

8.13. Шлифовальные и заточныестанки с горизонтальной осью вращения круга, предназначенные для обработкивручную и без подвода СОЖ (стационарного исполнения, на тумбе и настольные),должны быть оснащены защитным экраном для глаз из безосколочного материалатолщиной не менее 3 мм.

Экран по отношению к кругу долженрасполагаться симметрично. Ширина экрана должна быть больше высоты круга неменее чем на 150 мм. Конструкция экрана должна предусматривать поворот вокругоси для регулирования его положения в зависимости от величины обрабатываемойдетали и износа шлифовального круга в пределах 20°, исключая полное егооткидывание. Поворот экрана на угол более 20° должен быть сблокирован с пускомшпинделя станка.

При невозможности использования стационарногозащитного экрана должны применяться защитные очки или защитные козырьки,закрепленные на голове рабочего.

(Измененная редакция, Изм. № 1, 2).

8.14. На станках и устройствах,предназначенных для обточки шлифовальных кругов, должны быть установленызащитные приспособления, предохраняющие рабочего от разлетающихся частицшлифовального круга и правящего инструмента.

8.15. При работе с абразивным иэльборовым инструментом должны применяться средства защиты (кожуха, ограждения,колпаки и т.п.), входящие в комплект оборудования.

8.16. Шлифовальные станки,предназначенные для работы с рабочей скоростью круга 60 м/с и более, должныиметь дополнительные защитные устройства в виде металлических экранов иограждений, закрывающих рабочую зону во время шлифования, и щитков, закрывающихоткрытый участок круга при его отводе.

8.17. Основные размеры защитногокожуха, материал из которого он изготовлен, а также форма и максимальныеразмеры инструмента должны быть указаны в паспорте шлифовального станка.

9.1. Содержание пыли и вредныхвеществ в воздухе рабочей зоны должно контролироваться путем систематическиханализов.

Периодичность проведения анализовсогласовывается с санэпидемстанцией.

9.2. При содержании вредныхвеществ в рабочей зоне в количестве, превышающем предельно допустимыеконцентрации, работа должна быть приостановлена.

10.1. При проведении испытанийзапрещается открывать испытательную камеру стенда до полной остановки шпинделя.

10.2. Перед испытаниемшлифовальный круг должен быть осмотрен. Круги не должны иметь отслаиванияэльборосодержащего слоя и трещин. Круги на керамической связке должны бытьпроверены на отсутствие трещин простукиванием его в подвешенном состояниидеревянным молоточком массой 150 - 200 г. Круг без трещин должен издаватьчистый звук.

Примечание. Круги массой более 16 кгдопускается простукивать без подвешивания, при этом удар деревянного молоткаследует наносить под углом 45° к горизонтальной плоскости.

10.3. Механическая прочностьшлифовальных кругов должна контролироваться в соответствии с требованиями табл.7.

Таблица 7

| Вид инструмента | Наружный диаметр инструмента, мм | Рабочая скорость инструмента (np), м/с | Испытательная скорость инструмента (nи), м/с |

| Шлифовальные круги на керамической и органической связках, в том числе эльборовые и лепестковые, а также фибровые шлифовальные диски | ³ 150 | £ 40 | 1,5np |

| ³ 30 | Св. 40 до 80 |

| Св. 80 до 120 | l,4np |

| Отрезные круги | ³ 250 | £ 120 | 1,3np |

| Отрезные круги для ручных шлифовальных машин | ³ 150 |

| Гибкие полировальные круги на вулканитовой связке | ³ 200 | £ 25 |

Механическаяпрочность эльборовых кругов на органической и металлической связках должнаконтролироваться при скорости 1,5np.

Примечание. Круги типов 35, 36, 40,41, 2 и шарошлифовальные, на механическую прочность не испытываются.

(Измененная редакция, Изм. № 1, 2).

10.4. Время вращения инструментапри испытании на механическую прочность должно быть:

дляинструмента диаметром до 150 мм - 3 мин; св. 150 мм - 5 мин;

для эльборовых кругов диаметром до 150 мм -1,5 мин (на керамической связке); 3 мин (на органической и металлическойсвязках); св. 150 мм - 3,0 мин (на керамической связке); 5 мин (на органическойи металлической связках).

Примечание. Время испытанияотсчитывается с момента набора испытываемым кругом скорости nи.

(Измененная редакция, Изм. № 1).

10.5. Допускается проведениеиспытаний при испытательной скорости nи без выдержки временивращения со скоростью, превышающей рабочую скорость в 1,65 раза кругов (кромеэльборовых на органической и металлической связках):

- работающих со скоростью до 50 м/с;

- на бакелитовой связке, работающих соскоростью до 60 м/с.

10.6. (Исключен, Изм. № 1).

10.7. Шлифовальные круги (кромеэльборовых), подвергшиеся химической обработке или механической переделке, атакже круги, срок хранения которых истек, должны быть повторно испытаны намеханическую прочность.

10.8. (Исключен, Изм. № 1).

10.9. Размеры кругов,подвергающихся одновременному испытанию на двух концах вала испытательногостенда, должны быть одинаковыми.

10.10.Размеры элементов крепления - по ГОСТ2270.Наружный диаметр и ширина кольцевой прижимной поверхности у фланцев, междукоторыми при испытании находится круг, должны быть одинаковыми. Между фланцамии кругом должны ставиться прокладки из картона по

ГОСТ9347

илидругого эластичного материала толщиной от 0,5 до 1 мм. Прокладки должныперекрывать всю прижимную поверхность фланцев и равномерно выступать наружу повсей окружности не менее чем на 1 мм. При установке на испытательный стендшлифовальные круги должны центрироваться.

Примечание. Для кругов с наружным диаметром или диаметромотверстия, не предусмотренными в ГОСТ 2270,ширина кольцевой прижимной поверхности и высота испытательных фланцев выбираютсяпо ближайшему размеру.

(Измененная редакция, Изм. № 2).

10.11. Дляиспытания кругов с диаметром отверстия, превышающим диаметр шпинделяиспытательного стенда, допускается применять промежуточные втулки с наружнымдиаметром, равным диаметру отверстия круга. Высота посадочной поверхностипромежуточной втулки должна быть не менее половины высоты испытываемого круга.

10.12.Допускается одновременно испытывать несколько кругов одинаковых размеров,отделенных друг от друга промежуточными фланцами такого же диаметра и с такойже кольцевой прижимной поверхностью, как и у основных фланцев, а такжепрокладками. При разрыве одного или нескольких испытываемых кругов они подлежатзамене, а уцелевшие круги испытываются повторно.

10.13. (Исключен,Изм. № 1).

10.14. Результатыиспытаний абразивного и эльборового инструмента у потребителя должны бытьзаписаны в книгу, прошнурованную и скрепленную сургучной печатью, спронумерованными страницами.

Форма записи должна соответствовать указаннойв табл. 8.

Таблица 8

| Номер испытания | Дата испытания | Предприятие-изготовитель | Номер партии | Обозначение типоразмера круга, стандарта или ТУ | Характеристика круга и отметка о химической обработке или механической переделке | Рабочая скорость np, указанная в маркировке круга, м/с | Частота вращения круга при испытании, мин-1 | Результат испытания | Подпись лица, ответственного за испытание |

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. В графе «Результат испытания» в случае разрыва кругадолжна указываться скорость, при которой произошел разрыв.

2. На круге,выдержавшем испытание у потребителя, должна быть сделана отметка краской илинаклеен специальный ярлык на нерабочей поверхности с указанием: порядковогономера круга, даты испытания, условного знака или подписи лица, ответственногоза испытание.

(Измененная редакция, Изм. № 1).

10.15, 10.16.(Исключены, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1.РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальнойпромышленности

2.УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР постандартам от 4.03.82 № 938

3.ВЗАМЕН ГОСТ 12.2.001-74

4.ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5.ИЗДАНИЕ (март 2001 г.) с Изменением № 1, 2, утвержденными в июле 1984 г.,феврале 1992 г. (ИУС 11-84, 5-92)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)