ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА СТАНДАРТОВБЕЗОПАСНОСТИ ТРУДА

ПОЖАРОВЗРЫВООПАСНОСТЬВЕЩЕСТВ И МАТЕРИАЛОВ

НОМЕНКЛАТУРАПОКАЗАТЕЛЕЙ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

ГОСТ 12.1.044-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМПРОДУКЦИИ И СТАНДАРТАМ

Москва

государственныйСТАНДАРТ СОЮЗА CCР

| Система стандартов безопасности труда ПОЖАРОВЗРЫВООПАСНОСТЬ ВЕЩЕСТВ И МАТЕРИАЛОВ Номенклатура показателей и методы их определения Occupational safety standards system. Fire and explosion hazard of substances and

materials. Nomenclature of indices and methods

of their determination | ГОСТ 12.1.044-89 |

Датавведения 1991-01-01

Настоящий стандарт распространяется на простые вещества,химические соединения и их смеси в различных агрегатных состояниях икомбинациях, в том числе полимерные и композитные материалы (далее - вещества иматериалы), применяемые в отраслях народного хозяйства.

Стандарт нераспространяется на взрывчатые и радиоактивные вещества и материалы.

Стандарт устанавливает номенклатуру показателей пожаровзрывоопасностивеществ и материалов и методы их определения.

1.1. Показатели пожаровзрывоопасности веществ и материаловопределяют с целью получения исходных данных для разработки систем пообеспечению пожарной безопасности и взрывобезопасности в соответствии с требованиями ГОСТ 12.1.004 и ГОСТ12.1.010, строительных норм и правил, утвержденных Госстроем СССР; правилустройства электроустановок, утвержденных Госэнергонадзором Минэнерго СССР; приклассификации опасных грузов по ГОСТ 19433; для выборакатегории помещений и зданий в соответствии с требованиями нормтехнологического проектирования; для технического надзора за изготовлениемматериалов и изделий при постройке и ремонте судов по правилам Регистра СССР иРечного Регистра РСФСР.

1.2. Пожаровзрывоопасность веществ и материалов определяетсяпоказателями, выбор которых зависит от агрегатного состояния вещества(материала) и условий его применения.

Методы определения показателей применяют длястроительных материалов по мере установления классификации этих показателей ивведения по ним нормативных требований.

1.3. При определении пожаровзрывоопасности веществ иматериалов различают:

газы - вещества, давление насыщенных паров которых притемпературе 25 °С и давлении 101,3 кПа превышает 101,3 кПа;

жидкости - вещества, давление насыщенных паров которых притемпературе 25 °С и давлении 101,3 кПа меньше 101,3 кПа. К жидкостям относяттакже твердые плавящиеся вещества, температура плавления или каплепадениякоторых меньше 50 °С;

твердые вещества и материалы - индивидуальные вещества и иx смесевые композиции стемпературой плавления или каплепадения больше 50 °С, а также вещества, неимеющие температуру плавления (например, древесина, ткани и т. п.);

пыли - диспергированные твердые вещества и материалы сразмером частиц менее 850 мкм.

1.4 Номенклатура показателей и их применяемость дляхарактеристики пожаровзрывоопасности веществ и материалов приведены в табл. 1.

Таблица1

| Показатель | Агрегатное состояние веществ и материалов |

| | газы | жидкости | твердые | пыли |

| Группа горючести | + | + | + | + |

| Температура вспышки | - | + | - | - |

| Температура воспламенения | - | + | + | + |

| Температура самовоспламенения | + | + | + | + |

| Концентрационные пределы распространения пламени (воспламенения) | + | + | - | + |

| Температурные пределы распространения пламени (воспламенения) | - | + | - | - |

| Температура тления | - | - | + | + |

| Условия теплового самовозгорания | - | - | + | + |

| Минимальная энергия зажигания | + | + | - | + |

| Кислородный индекс | - | - | + | - |

| Способность взрываться и гореть при взаимодействии с водой, кислородом воздуха и другими веществами | + | + | + | + |

| Нормальная скорость распространения пламени | + | + | - | - |

| Скорость выгорания | - | + | - | - |

| Коэффициент дымообразования | - | - | + | - |

| Индекс распространения пламени | - | - | + | - |

| Показатель токсичности продуктов горения полимерных материалов | - | - | + | - |

| Минимальное взрывоопасное содержание кислорода | + | + | - | + |

| Минимальная флегматизирующая концентрация флегматизатора | + | + | - | + |

| Максимальное давление взрыва | + | + | - | + |

| Скорость нарастания давления взрыва | + | + | - | + |

| Концентрационный предел диффузионного горения газовых смесей в воздухе | + | + | - | - |

Примечание:1. Знак “+” обозначает применяемость,знак “-” - не применяемость показателя.

2. Кроме указанных втабл. 1, допускается использовать другие показатели, более детальнохарактеризующие пожаровзрывоопасность веществ и материалов.

(Измененная редакция.Изм.№ 1)

1.5. Число показателей, необходимых и достаточных дляхарактеристики пожаровзрывоопасности веществ и материалов в условияхпроизводства, переработки, транспортирования и хранения, определяет разработчиксистемы обеспечения пожаровзрывобезопасности объекта или разработчик стандартаи технических условий на вещество (материал).

Пожаровзрывоопасность веществ и материалов - совокупностьсвойств, характеризующих их способность к возникновению и распространениюгорения. Следствием горения, в зависимости от его скорости и условийпротекания, могут быть пожар (диффузионное горение) или взрыв (дефлаграционноегорение предварительно перемешанной смеси горючего с окислителем).

2.1. Группа горючести

2.1.1. Группа горючести - классификационная характеристикаспособности веществ и материалов к горению.

Горение - экзотермическая реакция, протекающая в условиях еепрогрессивного самоускорения.

2.1.2. По горючести вещества и материалы подразделяют на тригруппы:

негорючие (несгораемые) - вещества и материалы, не способныек горению в воздухе. Негорючие вещества могут быть пожаровзрывоопасными(например, окислители или вещества, выделяющие горючие продукты привзаимодействии с водой, кислородом воздуха или друг с другом);

трудно горючие (трудно сгораемые) - вещества и материалы,способные гореть в воздухе при воздействии источника зажигания, но не способныесамостоятельно гореть после его удаления;

горючие (сгораемые) - вещества и материалы, способныесамовозгораться, а также возгораться при воздействии источника зажигания исамостоятельно гореть после его удаления. Горючие жидкости с температуройвспышки не более 61°С в закрытом тигле или 66°С в открытом тигле,зафлегматизированных смесей, не имеющих вспышку в закрытом тигле, относят клегковоспламеняющимся. Особо опасными называют легковоспламеняющиеся жидкости стемпературой вспышки не более 28 °С.

2.1.3. Результаты оценки группы горючести следует применятьпри классификации веществ и материалов по горючести и включать эти данные встандарты и технические условия на вещества и материалы; при определениикатегории помещений по взрывопожарной и пожарной опасности в соответствии стребованиями норм технологического проектирования; при разработке мероприятийпо обеспечению пожарной безопасности в соответствии с требованиями ГОСТ12.1.004.

2.1.4. Сущность экспериментального метода определениягорючести заключается в создании температурных условий, способствующих горению,и оценке поведения исследуемых веществ и материалов в этих условиях.

2.2. Температура вспышки

2.2.1. Температура вспышки - наименьшая температураконденсированного вещества, при которой в условиях специальных испытаний надего поверхностью образуются пары, способные вспыхивать в воздухе от источниказажигания; устойчивое горение при этом не возникает.

Вспышка - быстрое сгорание газопаровоздушной смеси надповерхностью горючего вещества, сопровождающееся кратковременным видимымсвечением.

2.2.2. Значение температуры вспышки следует применять дляхарактеристики пожарной опасности жидкости, включая эти данные в стандарты итехнические условия на вещества; при определении категории помещений повзрывопожарной и пожарной опасности в соответствии с требованиями нормтехнологического проектирования, при разработке мероприятий по обеспечению пожарнойбезопасности и взрывобезопасности в соответствии с требованиями ГОСТ12.1.004 и ГОСТ 12.1.010.

Допускается использовать экспериментальные и расчетныезначения температуры вспышки.

2.2.3. Сущность экспериментального метода определениятемпературы вспышки заключается в нагревании определенной массы вещества сзаданной скоростью, периодическом зажигании выделяющихся паров и установлениифакта наличия или отсутствия вспышки при фиксируемой температуре.

2.3.Температура воспламенения

2.3.1. Температура воспламенения - наименьшая температуравещества, при которой в условиях специальных испытаний вещество выделяетгорючие пары и газы с такой скоростью, что при воздействии на них источниказажигания наблюдается воспламенение.

Воспламенение - пламенное горение вещества, инициированноеисточником зажигания и продолжающееся после его удаления.

2.3.2. Значение температуры воспламенения следует применятьпри определении группы горючести вещества, оценке пожарной опасностиоборудования и технологических процессов, связанных с переработкой горючихвеществ, при разработке мероприятий по обеспечению пожарной безопасности в соответствиис требованиями ГОСТ 12.1.004 и ГОСТ12.1.010, а также необходимо включать в стандарты и технические условия нажидкости.

Допускается использовать экспериментальные и расчетныезначения температуры воспламенения.

2.3.3. Сущность экспериментального метода определениятемпературы воспламенения заключается в нагревании определенной массы веществас заданной скоростью, периодическом зажигании выделяющихся паров и установлениифакта наличия или отсутствия воспламенения при фиксируемой температуре.

2.4. Температура самовоспламенения

2.4.1. Температура самовоспламенения - наименьшаятемпература окружающей среды, при которой в условиях специальных испытанийнаблюдается самовоспламенение вещества.

Самовоспламенение - резкое увеличение скоростиэкзотермических объемных реакций, сопровождающееся пламенным горением и/иливзрывом.

2.4.2. Значение температуры самовоспламенения следуетприменять при определении группы взрывоопасной смеси по ГОСТ12.1.011 для выбора типа взрывозащищенного электрооборудования, приразработке мероприятий по обеспечению пожаровзрывобезопасности технологическихпроцессов в соответствии с требованиями ГОСТ 12.1.004 и ГОСТ12.1.010, а также необходимо включать в стандарты или технические условияна вещества и материалы.

2.4.3. Сущность метода определения температурысамовоспламенения заключается во введении определенной массы вещества внагретый объем и оценке результатов испытания. Изменяя температуру испытания,находят ее минимальное значение, при котором происходит самовоспламенениевещества.

2.5. Концентрационные пределы распространения пламени (воспламенения)

2.5.1. Нижний (верхний) концентрационный пределраспространения пламени - минимальное (максимальное) содержание горючеговещества в однородной смеси с окислительной средой, при котором возможнораспространение пламени по смеси на любое расстояние от источника зажигания.

2.5.2. Значения концентрационных пределов распространенияпламени необходимо включать в стандарты или технические условия на газы,легковоспламеняющиеся индивидуальные жидкости и азеотропные смеси жидкостей, натвердые вещества, способные образовывать взрывоопасные пылевоздушные смеси (дляпылей определяют только нижний концентрационный предел). Значенияконцентрационных пределов следует применять при определении категории помещенийпо взрывопожарной и пожарной опасности в соответствии с требованиями нормтехнологического проектирования; при расчете взрывобезопасных концентрацийгазов, паров и пылей внутри технологического оборудования и трубопроводов, припроектировании вентиляционных систем, а также при расчете предельно допустимыхвзрывобезопасных концентраций газов, паров и пылей в воздухе рабочей зоны спотенциальными источниками зажигания в соответствии с требованиями ГОСТ12.1.010, при разработке мероприятий по обеспечению пожарной безопасностиобъекта в соответствии с требованиями ГОСТ 12.1.004.

Допускается использовать экспериментальные и расчетныезначения концентрационных пределов распространения пламени.

2.5.3. Сущность метода определения концентрационных пределовраспространения пламени заключается в зажигании газо -, паро - илипылевоздушной смеси заданной концентрации исследуемого вещества в объемереакционного сосуда и установлении факта наличия или отсутствия распространенияпламени. Изменяя концентрацию горючего в смеси, устанавливают ее минимальное имаксимальное значения, при которых происходит распространение пламени.

2.6. Температурные пределы распространения пламени (воспламенения)

2.6.1. Температурные пределы распространения пламени - такиетемпературы вещества, при которых его насыщенный пар образует в окислительнойсреде концентрации, равные соответственно нижнему (нижний температурный предел)и верхнему (верхний температурный предел) концентрационным пределам распространенияпламени.

2.6.2. Значения температурных пределов распространенияпламени следует применять при разработке мероприятий по обеспечениюпожаровзрывобезопасности объекта в соответствии с требованиями ГОСТ12.1.004 и ГОСТ 12.1.010; прирасчете пожаровзрывобезопасных температурных режимов работы технологическогооборудования; при оценке аварийных ситуаций, связанных с разливом горючихжидкостей, для расчета концентрационных пределов распространения пламени, атакже необходимо включать в стандарты или технические условия на горючиежидкости.

2.6.3. Сущность метода определения температурных пределовраспространения пламени заключается в термостатировании исследуемой жидкостипри заданной температуре в закрытом реакционном сосуде, содержащем воздух,испытании на зажигание паровоздушной смеси и установлении факта наличия илиотсутствия распространения пламени. Изменяя температуру испытания, находяттакие ее значения (минимальное и максимальное), при которых насыщенный паробразует с воздухом, смесь, способную воспламеняться от источника зажигания ираспространять пламя в объеме реакционного сосуда.

2.7. Температура тления

2.7.1. Температура тления - температура вещества, прикоторой происходит резкое увеличение скорости экзотермических реакцийокисления, заканчивающихся возникновением тления.

Тление - беспламенное горение твердого вещества (материала)при сравнительно низких температурах (400-600 °С), часто сопровождающеесявыделением дыма.

2.7.2. Значение температуры тления следует применять приэкспертизах причин пожаров, выборе взрывозащищенного электрооборудования иразработке мероприятий по обеспечению пожарной безопасности технологическихпроцессов, оценке пожарной опасности полимерных материалов и разработкерецептур материалов, не склонных к тлению.

2.7.3. Сущность метода определения температуры тлениязаключается в термостатировании исследуемого вещества (материала) в реакционномсосуде при обдуве воздухом и визуальной оценке результатов испытания. Изменяятемпературу испытания, находят ее минимальное значение, при котором наблюдаетсятление вещества (материала).

2.8. Условия теплового самовозгорания

2.8.1. Условия теплового самовозгорания - экспериментальновыявленная зависимость между температурой окружающей среды, количествомвещества (материала) и временем до момента его .самовозгорания, Самовозгорание- резкое увеличение скорости экзотермических процессов в веществе, приводящее квозникновению очага горения.

2.8.2. Результаты оценки условий теплового самовозгоранияследует применять при выборе безопасных условий хранения и переработкисамовозгорающихся веществ в соответствии с требованиями ГОСТ 12.1.004.

2.8.3 Сущность метода определения условий тепловогосамовозгорания заключается в термостатировании исследуемого вещества(материала) при заданной температуре в закрытом реакционном сосуде иустановлении зависимости между температурой, при которой происходит тепловоесамовозгорание образца, его размерами и временем до возникновения горения(тления).

2.9. Минимальная энергия зажигания

2.9.1. Минимальная энергия зажигания - наименьшая энергияэлектрического разряда, способная воспламенить наиболее легко воспламеняющуюсясмесь горючего вещества с воздухом.

2.9.2 Значение минимальной энергии зажигания следуетприменять при разработке мероприятий по обеспечению пожаровзрывобезопасныхусловий переработки горючих веществ и обеспечения электростатическойискробезопасности технологических процессов в соответствии с требованиями ГОСТ12.1.004, ГОСТ 12.1.010 и ГОСТ12.1.018.

2.9.3. Сущность метода определения минимальной энергиизажигания заключается в зажигании с заданной вероятностью газо-, паро- ипылевоздушной смеси различной концентрации электрическим разрядом различнойэнергии и выявлении минимального значения энергии зажигания после обработкиэкспериментальных данных.

2.10. Кислородный индекс

2.10.1. Кислородный индекс - минимальное содержаниекислорода в кислородно-азотной смеси, при котором возможно свечеобразноегорение материала в условиях специальных испытаний.

2.10.2. Значение кислородного индекса следует применять приразработке, полимерных композиций пониженной горючести и контроле горючестиполимерных материалов, тканей, целлюлозно-бумажных изделий и других материалов.Кислородный индекс необходимо включать в стандарты или технические условия натвердые вещества (материалы).

2.10.3. Сущность метода определения кислородного индексазаключается в нахождении минимальной концентрации кислорода в потокекислородно-азотной смеси, при которой наблюдается самостоятельное горениевертикально расположенного образца, зажигаемого сверху.

2.11. Способность взрываться и гореть при взаимодействии с водой,кислородом воздуха и другими веществами (взаимный контакт веществ)

2.11.1. Способность взрываться и гореть при взаимодействии сводой, кислородом воздуха и другими веществами - это качественный показатель,характеризующий особую пожарную опасность некоторых веществ.

2.11.2. Данные о способности веществ взрываться и гореть привзаимном контакте необходимо включать в стандарты или технические условия навещества, а также следует применять при определении категории помещений повзрывопожарной и пожарной опасности в соответствии с требованиями нормтехнологического проектирования; при выборе безопасных условий проведениятехнологических процессов и условий совместного хранения и транспортированиявеществ и материалов; при выборе или назначении средств пожаротушения.

2.11.3. Сущность метода определения способности взрываться игореть при взаимном контакте веществ заключается в механическом смешиванииисследуемых веществ в заданной пропорции и оценке результатов испытания.

2.12. Нормальная скорость распространения пламени

2.12.1. Нормальная скорость распространения пламени -скорость перемещения фронта пламени относительно несгоревшего газа внаправлении, перпендикулярном к его поверхности.

2.12.2. Значение нормальной скорости распространения пламениследует применять в расчетах скорости нарастания давления взрыва газо- ипаровоздушных смесей в закрытом, негерметичном оборудовании и помещениях,критического (гасящего) диаметра при разработке и создании огнепреградителей,площади легко сбрасываемых конструкций, предохранительных мембран и другихразгерметизирующих устройств; при разработке мероприятий по обеспечениюпожаровзрывобезопасности технологических процессов в соответствии стребованиями ГОСТ 12.1.004 и ГОСТ12.1.010.

2.12.3 Сущность метода определения нормальной скорости.распространения пламени заключается в приготовлении горючей смеси известногосостава внутри реакционного сосуда, зажигании смеси в центре точечнымисточником, регистрации изменения во времени давления в сосуде и обработкеэкспериментальной зависимости “давление-время” с использованием математическоймодели процесса горения газа в замкнутом сосуде и процедуры оптимизации.Математическая модель позволяет получить расчетную зависимость“давление-время”, оптимизация которой по аналогичной экспериментальнойзависимости дает в результате изменение нормальной скорости в процессе развитиявзрыва для конкретного испытания.

2.13.Скорость выгорания

2.13.1. Скорость выгорания - количество жидкости, сгорающейв единицу времени с единицы площади. Скорость выгорания характеризуетинтенсивность горения жидкости.

2.13.2. Значение скорости выгорания следует применять прирасчетных определениях продолжительности горения жидкости в резервуарах,интенсивности тепловыделения и температурного режима пожара, интенсивностиподачи огнетушащих веществ.

2.13.3. Сущность метода определения скорости выгораниязаключается в зажигании образца жидкости в реакционном сосуде, фиксированиипотери массы образца за определенный промежуток времени и математическойобработке экспериментальных данных.

2.14.Коэффициент дымообразования

2.14.1. Коэффициент дымообразования - показатель,характеризующий оптическую плотность дыма, образующегося при пламенном горенииили термоокислительной деструкции (тлении) определенного количества твердоговещества (материала) в условиях специальных испытаний.

2.14.2. Значение коэффициента дымообразования следуетприменять для классификации материалов по дымообразующей способности. Различаюттри группы материалов:

с малой дымообразующей способностью - коэффициентдымообразования до 50 м2·кг-1 включ.;

с умеренной дымообразующей способностью - коэффициентдымообразования св. 50 до 500 м2·кг-1 включ.;

с высокой дымообразующей способностью - коэффициентдымообразования св. 500 м2·кг-1.

Значение коэффициента дымообразования необходимо включать встандарты или технические условия на твердые вещества и материалы.

2.14.3. Сущность метода определения коэффициентадымообразования заключается в определении оптической плотности дыма,образующегося при горении или тлении известного количества испытуемого веществаили материала, распределенного в заданном объеме.

2.15.Индекс распространения пламени

2.15.1. Индекс распространения пламени - условныйбезразмерный показатель, характеризующий способность веществ воспламеняться,распространять пламя по поверхности и выделять тепло.

2.15.2. Значение индекса распространения пламени следуетприменять для классификации материалов:

не распространяющие пламя по поверхности - индексраспространения пламени равен 0;

медленно распространяющие пламя по поверхности - индексраспространения пламени св. 0 до 20 включ.;

быстро распространяющие пламя по поверхности - индексраспространения пламени св. 20.

2.15.3. Сущность метода определения индекса распространенияпламени заключается в оценке способности материала воспламеняться, выделятьтепло и распространять пламя по поверхности при воздействии внешнего тепловогопотока.

2.16. Показатель токсичности продуктов горения полимерных материалов

2.16.1 Показатель токсичности продуктов горения - отношениеколичества материала к единице объема замкнутого пространства, в которомобразующиеся при горении материала газообразные продукты вызывают гибель 50 %подопытных животных.

2.16.2. Значение показателя токсичности продуктов горенияследует применять для сравнительной оценки полимерных материалов, а также включатьв технические условия и стандарты на отделочные и теплоизоляционные материалы.

Классификация материалов по значению показателя токсичностипродуктов горения приведена в табл. 2.

Таблица 2

| Класс опасности |  , г , г м-3, при времени экспозиции, мин м-3, при времени экспозиции, мин

|

| 5 | 15 | 30 | 60 |

| Чрезвычайно опасные | До 25 | До 17 | До 13 | До 10 |

| Высоко опасные | 25-70 | 17-50 | 13-40 | 10-30 |

| Умеренно опасные | 70-210 | 50-150 | 40-120 | 30-90 |

| Малоопасные | Св. 210 | Св. 150 | Св. 120 | Св. 90 |

2.16.3. Сущность метода определенияпоказателя токсичности заключается в сжигании исследуемого материала в камересгорания при заданной плотности теплового потока и выявлении зависимостилетального эффекта газообразных продуктов горения от массы материала,отнесенной к единице объема экспозиционной камеры.

2.17. Минимальная флегматизирующая концентрация флегматизатора

2.17.1. Минимальная флегматизирующая концентрацияфлегматизатора - наименьшая концентрация флегматизатора в смеси с горючим иокислителем, при которой смесь становится неспособной к распространению пламенипри любом соотношении горючего и окислителя.

2.17.2. Значение минимальной флегматизирующей концентрациифлегматизатора следует применять при разработке мероприятий по обеспечениюпожаровзрывобезопасности технологических процессов методом флегматизации всоответствии с требованиями ГОСТ12.1.004 и ГОСТ 12.1.010.

2.17.3. Сущность метода определения минимальнойфлегматизирующей концентрации флегматизатора заключается в определенииконцентрационных пределов распространения пламени горючего вещества приразбавлении газо-, паро- и пылевоздушной смеси данным флегматизатором иполучении “кривой флегматизации”. Пик “кривой флегматизации” соответствуетзначению минимальной флегматизирующей концентрации флегматизатора.

2.18.Минимальное взрывоопасное содержание кислорода

2.18.1. Минимальное взрывоопасное содержание кислорода -такая концентрация кислорода в горючей смеси, состоящей из горючего вещества,воздуха и флегматизатора, меньше которой распространение пламени в смесистановится невозможным при любой концентрации горючего в смеси, разбавленной даннымфлегматизатором.

2.18.2. Значение минимального взрывоопасного содержаниякислорода следует применять при разработке мероприятий по обеспечениюпожаровзрывобезопасности технологических процессов в соответствии стребованиями ГОСТ 12.1.004 и ГОСТ12.1.010.

2.18.3. Сущность метода определения минимальноговзрывоопасного содержания кислорода заключается в испытании на воспламенениегазо-, паро- или пылевоздушных смесей различного состава, разбавленных даннымфлегматизатором, до выявления минимальной концентрации кислорода и максимальнойконцентрации флегматизатора, при которых еще возможно распространение пламенипо смеси.

2.19.Максимальное давление взрыва

2.19.1. Максимальное давление взрыва - наибольшее избыточноедавление, возникающее при дефлаграционном сгорании газо-, паро- илипылевоздушной смеси в замкнутом сосуде при начальном давлении смеси 101,3 кПа.

2.19.2. Значение максимального давления взрыва следуетприменять при определении категории помещений по взрывопожарной и пожарнойопасности в соответствии с требованиями норм технологического проектирования,при разработке мероприятий по обеспечению пожаровзрывобезопасноститехнологических процессов в соответствии с требованиями ГОСТ 12.1.004 и ГОСТ 12.1.010.

2.19.3. Сущность метода определения максимального давлениявзрыва заключается в зажигании газо-, паро- и пылевоздушной смеси заданногосостава в объеме реакционного сосуда и регистрации избыточного развивающегосяпри воспламенении горючей смеси давления. Изменяя концентрацию горючего всмеси, выявляют максимальное значение давления взрыва.

2.20.Скорость нарастания давления взрыва

2.20.1. Скорость нарастания давления взрыва - производнаядавления взрыва по времени на восходящем участке зависимости давления взрывагорючей смеси в замкнутом сосуде от времени.

2.20.2. Значение скорости нарастания давления взрыва следуетприменять при разработке мероприятий по обеспечению пожаровзрывобезопасноститехнологических процессов в соответствии с требованиями ГОСТ 12.1.004 и ГОСТ12.1.010.

2.20.3. Сущность метода определения скорости нарастаниядавления заключается в экспериментальном определении максимального давлениявзрыва горючей смеси в замкнутом сосуде, построении графика изменения давлениявзрыва во времени и расчете средней и максимальной скорости по известнымформулам.

2.21.Концентрационный предел диффузионного горения газовых смесей в воздухе.

(Введендополнительно. Изм.№ 1)

2.21.1. Концентрационный предел диффузионного горениягазовых смесей в воздухе (ПДГ) - предельная концентрация горючего газа в смесис разбавителем, при которой данная газовая смесь при истечении в атмосферу неспособна к диффузионному горению.

2.21.2. Концентрационный предел диффузионного горениягазовых смесей в воздухе следует учитывать при разработке мероприятий пообеспечению пожаровзрывобезопасности технологических процессов в соответствии стребованиями ГОСТ 12.1.004 -91и ГОСТ 12.1.010-76.

2.21.3. Сущность метода определения концентрационногопредела диффузионного горения газовых смесей в воздухе заключается вопределении предельной концентрации горючего газа в смеси с разбавителем, прикоторой данная газовая смесь не способна к диффузионному горению. При этомфиксируется предельная скорость подачи газовой смеси.

2.21.4. Метод определения концентрационного пределадиффузионного горения газовых смесей в воздухе применим для смесей стемпературой 20-300°С.

3.1. Для обеспечения пожаровзрывобезопасности процессовпроизводства, переработки, хранения и транспортирования веществ и материаловнеобходимо данные о показателях пожаровзрывоопасности веществ и материаловиспользовать с коэффициентами безопасности, приведенными в табл. 3.

Таблица3

| Способ предотвращения пожара, взрыва | Регламентируемый параметр | Условия пожаровзрывобезопасности |

| Предотвращение образования горючей среды |

|

|

| Ограничение воспламеняемости и горючести веществ и материалов | Горючесть вещества (материала)

| Горючесть вещества (материала) не должна быть более регламентированной |

| Предотвращение образования в горючей среде (или внесения внее) источников зажигания |

|

|

|

|

-кислородный индекс, % об.;

-кислородный индекс, % об.;

- допустимыйкислородный индекс при нормальной температуре, % об.;

- допустимыйкислородный индекс при нормальной температуре, % об.;

-воспроизводимость метода определения показателя пожарной опасности придоверительной вероятности 95%;

-воспроизводимость метода определения показателя пожарной опасности придоверительной вероятности 95%;

-безопасная температура, °С;

-безопасная температура, °С;

-допустимая температура вспышки, °С;

-допустимая температура вспышки, °С;

-температура вспышки в закрытом тигле, °С;

-температура вспышки в закрытом тигле, °С;

-минимальная температура среды, при которой наблюдается самовозгорание образца,°С;

-минимальная температура среды, при которой наблюдается самовозгорание образца,°С;

-температура тления, °С;

-температура тления, °С;

-безопасная энергия зажигания, Дж;

-безопасная энергия зажигания, Дж;

-минимальная энергия зажигания, Дж:

-минимальная энергия зажигания, Дж:

-верхний концентрационный предел распространения пламени по смеси горючеговещества с воздухом, % об. (г·м-3);

-верхний концентрационный предел распространения пламени по смеси горючеговещества с воздухом, % об. (г·м-3);

- безопасная концентрация горючего вещества, % об. (г·м-3);

- безопасная концентрация горючего вещества, % об. (г·м-3);

- нижнийконцентрационный предел распространения пламени по смеси горючего вещества своздухом, % об. (г·м-3);

- нижнийконцентрационный предел распространения пламени по смеси горючего вещества своздухом, % об. (г·м-3);

-минимальное взрывоопасное содержание кислорода в горючей смеси, % об.;

-минимальное взрывоопасное содержание кислорода в горючей смеси, % об.;

-безопасная концентрация кислорода в горючей смеси, % об.;

-безопасная концентрация кислорода в горючей смеси, % об.;

-минимальная флегматизирующая концентрация флегматизатора, % об.;

-минимальная флегматизирующая концентрация флегматизатора, % об.;

-безопасная флегматизирующая концентрация флегматизатора, % об.

-безопасная флегматизирующая концентрация флегматизатора, % об.

Метод экспериментального определения предпочтителен иявляется обязательным, если отсутствует апробированный расчетный метод, а такжеесли точность или область применения расчетных методов не удовлетворительна.

4.1.Метод экспериментального определения группы негорючих материалов

Метод не применим для испытания слоистых материалов и материаловс покрытиями и облицовками.

4.1.1. Аппаратура

Схема прибора для определения группы негорючих материаловприведена на черт. 1.

Черт. 1.

1 - подставка; 2- вытяжка; 3 - теплоизоляционный слойзащитного экрана и стабилизатора; 4 -печь, 5 - держатель образца; 6 - устройство для опускания образца; 7 - термоэлектрические преобразователи; 8 - защитный экран; 9 - защитный кожух; 10 -теплоизоляционный материал; 11 -стабилизатор воздушного потока.

4.1.1.1. Печь трубчатого типа внутренним диаметром (75±1)мм, высотой (150±1) мм, толщиной стенки (10±1) мм, изготовленная изогнеупорного материала плотностью (2800±300) кг·м-3. Труба печиобматывается в один слой электрической спиралью из нихромовой проволокисечением 1 мм с сопротивлением (19±1) Ом. Общая толщина стенки с учетомогнеупорного цемента, крепящего электрическую спираль, не должна превышать 15мм. Трубу печи следует закрепить в центре защитного кожуха. Пространство междутрубой и кожухом заполняют несгораемым теплоизоляционным материалом среднейплотностью (140±20) кг·м-3.

4.1.1.2. Защитный экран внутренним диаметром (75±1) мм ивысотой 50 мм с отполированной внутренней поверхностью, изготовленный излистовой стали толщиной 1 мм. Снаружи экран теплоизолируют слоем минеральноговолокна с теплопроводностью (0,04±0,01) Вт·м-1·К-1 присредней температуре 20 °С. Толщина теплоизолирующего слоя - не менее 25 мм.

4.1.1.3. Стабилизатор воздушного потока конической формы,плотно, воздухонепроницаемо присоединенный к основанию печи. Длинастабилизатора 500 мм., внутренний верхний диаметр (75±1) мм и нижний (10,0±0,5)мм. Стабилизатор изготавливают из листовой стали толщиной 1 мм с отполированнойвнутренней поверхностью. Верхнюю часть стабилизатора длиной не менее 250 мм теплоизолируютс внешней стороны слоем минерального волокна с теплопроводностью (0,04±0,01)Вт·м-1·К-1 при средней температуре 20 °С.·

4.1.1.4. Собранные вместе печь, защитный экран истабилизатор устанавливают на подставку, имеющую основание и вытяжку, служащуюдля уменьшения тяги у основания конуса стабилизатора. Высота вытяжки - 550 мм.Расстояние между нижним концом стабилизатора и основанием подставки должносоставлять не менее 250 мм.

4.1.1.5. Держатель образца, изготовленный из жаростойкойстальной проволоки диаметром 1,5 мм, должен иметь цилиндрическую форму.Основанием держателя являются сетка из тонкой стальной жаростойкой проволоки.Высота держателя (50±2) мм, диаметр 47 мм. Держатель образца массой (15±2) гподвешен на трубке из нержавеющей стали с внешним диаметром 6 мм и внутренним -4 мм.

4.1.1.6 Устройство для опускания образца, состоящее изметаллического стержня, скользящего по вертикальной направляющей, позволяетлегко опускать образец внутрь печи без касания ее стенки таким образом, чтобы образецточно и надежно располагался в герметическом центре печи.

4.1.1.7. Термоэлектрическиепреобразователи с оболочкой из нержавеющей стали внешним диаметром 1,5 мм,максимальным диаметром изолированного рабочего спая не более 0,5 мм, служащиедля измерения температуры в печи, на поверхности и внутри образца исследуемогоматериала. Рабочие спаи трех термоэлектрических преобразователей устанавливаютс помощью шаблона на одном горизонтальном уровне, соответствующем средней линиипечи (черт. 2). Термоэлектрический преобразователь Т1, измеряющийтемпературу в печи, должен быть установлен таким образом, чтобы рабочий спайнаходился на расстоянии (10,0±0,5) мм от стенки печи. Регулировку его положенияосуществляют с помощью направляющей, прикрепленной к защитному экрану.Термоэлектрический преобразователь Т2, измеряющий температуру наповерхности образца, должен быть установлен таким образом, чтобы рабочий спайимел контакт с образцом с момента начала испытания и располагался диаметральнопротивоположно положению термоэлектрического преобразователя, измеряющеготемпературу в печи. Термоэлектрический преобразователь Т3,измеряющий температуру внутри образца, должен быть установлен таким образом,чтобы рабочий спай находился в геометрическом центре образца (для чего вобразце делают отверстие диаметром 2 мм).

Черт. 2.

Все новые термоэлектрические преобразователи передиспользованием должны подвергаться искусственному старению для сниженияотражающей способности.

4.1.1.8. Трехканальный самопишущий прибор, регистрирующийвыходные сигналы термоэлектрических преобразователей с погрешностью градуировкине более 1 °С и обеспечивающий непрерывную запись поступающих данных синтервалом не более 0,5 с. Класс точности прибора - не ниже 0,5.

4.1.1.9. Секундомер с погрешностью измерения не более 1 с.

4.1.1.10. Для наблюдения за образцом в печи и безопаснойработы оператора устанавливают над печью смотровое зеркало с горизонтальнымуглом отклонения 30°.

4.1.1.11. Регулятор напряжения с выходной мощностью не менее1,5 кВ·А, погрешность работы которого должна составлять не более 1 % отноминальной величины.

4.1.2. Подготовка киспытаниям

4.1.2.1. Размещение прибора для испытаний должнопредусматривать отсутствие воздействия тяги воздуха извне, прямого солнечногосвета или искусственного освещения, затрудняющих проведение испытания инаблюдение за пламенем внутри печи.

4.1.2.2. Перед проведением испытанийстабилизируют работу печи, предварительно вынув из нее держатель образца сустройством для его опускания. Устанавливают термоэлектрический преобразовательдля измерения температуры в печи в соответствии с 4.1.1.7.Регулируя величину подаваемого напряжения, нагревают постепенно печь в течение2 ч до температуры (750±5) °С. Установившаяся температура в печи не должнаизменяться более чем на 2 °С в течение 10 мин.

4.1.2.3. В случаях проведения испытаний в новой печи, призамене или ремонте отдельных узлов прибора, необходимо провести градуировкупечи путем измерения температуры стенки печи по трем вертикальным осям вточках, соответствующих середине высоты стенки печи и на уровне 30 мм выше иниже средней точки с помощью сканирующего устройства с термоэлектрическимпреобразователем (черт. 3). Особое вниманиеследует уделять обеспечению контакта между термоэлектрическим преобразователеми стенкой печи. Положение термоэлектрического преобразователя

нельзя изменять в течение 5 мин домомента регистрации температуры.

Черт. 3.

Среднее арифметическое значение всех 9 зарегистрированныхтемператур должно составлять (835±10) °С, и такая температура должнаподдерживаться перед началом испытаний. Подобранный таким образом режим подачинапряжения на нагревательный элемент поддерживают и в дальнейшем.

4.1.2.4. Для испытаний готовят 5 образцов исследуемогоматериала диаметром (45 ) мм, высотой (50±3) мм. Если толщина исследуемого материаласоставляет менее 50 мм, то образец набирают из нескольких слоев, чтобыобеспечить необходимую высоту. Слои в образце располагают только горизонтальнои плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм.Слои в образце располагают таким образом, чтобы рабочий спайтермоэлектрического преобразователя, установленного в середине образца,находился внутри слоя материала, а не на границе раздела слоев.

) мм, высотой (50±3) мм. Если толщина исследуемого материаласоставляет менее 50 мм, то образец набирают из нескольких слоев, чтобыобеспечить необходимую высоту. Слои в образце располагают только горизонтальнои плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм.Слои в образце располагают таким образом, чтобы рабочий спайтермоэлектрического преобразователя, установленного в середине образца,находился внутри слоя материала, а не на границе раздела слоев.

Образцы должны характеризовать средние свойства исследуемогоматериала.

4.1.2.5. В верхней части образца делают осевое отверстиедиаметром 2 мм для размещения термоэлектрического преобразователя. Передиспытанием образцы выдерживают в сушильном шкафу при температуре (60 ± 6) °С втечение 20-24 ч с последующим охлаждением их до температуры окружающей среды.Допускается кондиционирование образцов в соответствии с требованиями НТД наматериал.

4.1.2.6. После кондиционирования определяют массу каждогообразца с погрешностью не более ±0,1 г.

4.1.3. Проведениеиспытаний

4.1.3.1. Стабилизируют работу печи согласно 4.1.2.2.

4.1.3.2. Подготовленный к испытанию образец помещают вдержатель, крепят к нему термоэлектрические преобразователи согласно 4.1.1.7, после чего держатель собразцом без каких-либо толчков опускают в печь за время не более 5 с. Включают секундомер сразу же послевведения испытуемого образца в печь.

4.1.3.3. В течение всего испытания показаниятермоэлектрических преобразователей, измеряющих температуру печи и образца,должны регистрироваться самопишущим прибором.

4.1.3.4. Время испытания, как правило, составляет 30 мин. Заэто время достигается конечное температурное равновесие, регистрируемоетермоэлектрическими преобразователями в печи, внутри образца и на егоповерхности, различие между показаниями которых не должно превышать 2 °С втечение последних 10 мин. В случае, если температурное равновесие не достигнутоза 30 мин, то необходимо продолжить испытание до момента достижения конечноготемпературного равновесия, проверяя показания термоэлектрическихпреобразователей с интервалом 5 мин. При достижении температурного равновесия испытаниепрекращают по окончании последнего 5-минутного интервала; фиксируютпродолжительность испытания.

Примечание - Устанавливаякритерии оценки равновесия, необходимо учитывать, что показаниятермоэлектрического преобразователя, установленного в середине образца, всегдадолжны быть ниже показаний термоэлектрического преобразователя в печи.

4.1.3.5. Образец извлекают из печи и после его охлаждения дотемпературы окружающей среды взвешивают (с учетом отходов, которые отделилисьот образца и упали вниз в процессе испытания или после его окончания).

4.1.3.6. Испытанию подлежат все 5 подготовленных образцов. Впротоколе отражают все наблюдения, касающиеся поведения каждого образца впроцессе испытаний; отмечают все случаи воспламенения для каждого образца и фиксируютих продолжительность.

Воспламенение считают устойчивым при наличии пламени в печи,возникшем при горении образца и продолжающемся 10 с и более.

4.1.4. Оценкарезультатов

4.1.4.1. Вычисляют разницу ( ) между максимальной и конечной температурами по показаниямтермоэлектрических преобразователей в печи, на поверхности и внутри каждогообразца.

) между максимальной и конечной температурами по показаниямтермоэлектрических преобразователей в печи, на поверхности и внутри каждогообразца.

4.1.4.2. По полученным значениям  каждого образцавычисляют среднее арифметическое (

каждого образцавычисляют среднее арифметическое ( средн.)изменения температуры в печи, на поверхности и внутри образца по результатамиспытаний 5 образцов.

средн.)изменения температуры в печи, на поверхности и внутри образца по результатамиспытаний 5 образцов.

4.1.4.3. На основе данных по определению потери массыкаждого образца (в процентном отношении к первоначальной массе образца)вычисляют среднее арифметическое значение потери массы 5 образцов.

4.1.4.4 На основе данных по определению продолжительностигорения каждого образца вычисляют среднюю арифметическую продолжительностьгорения по результатам испытания 5 образцов.

4.1.4.5. Материал относят к группе негорючих, если соблюденыследующие условия:

среднее арифметическое изменение температуры в печи, наповерхности и внутри образца не превышает 50 °С;

среднее арифметическое значение потери массы для 5 образцовне превышает 50 % от их среднего значения первоначальной массы послекондиционирования;

среднее арифметическое значение продолжительностиустойчивого горения 5 образцов не превышает 10 с. Результаты испытаний 5образцов, в которых продолжительность устойчивого горения составляет менее 10с, принимают равными нулю.

4.1.4.6. Условия и результаты испытаний регистрируют впротоколе, форма которого приведена в приложении1.

4.1.5. Требованиябезопасности

Прибор для определения группы негорючих материалов следуетустанавливать в вытяжном шкафу. Рабочее место оператора должно удовлетворять,требованиям электробезопасности по ГОСТ12.1.019 и санитарно-гигиеническим требованиям по ГОСТ12.1.005.

4.2. Косвенное определение группы горючести газов и жидкостей по другимэкспериментально определенным показателям пожаровзрывоопасности

4.2.1. Газы

При наличии концентрационных пределов распространенияпламени газ относят к горючим;при отсутствии концентрационных пределов распространения пламени и наличиитемпературы самовоспламенения газ относят к трудногорючим; при отсутствииконцентрационных пределов распространения пламени и температурысамовоспламенения газ относят к негорючим.

4.2.2. Жидкости

При наличии температуры воспламенения жидкость относят кгорючим; при отсутствии температуры воспламенения и наличии температурысамовоспламенения жидкость относят к трудногорючим. При отсутствии температурвспышки, воспламенения, самовоспламенения, температурных и концентрационныхпределов распространения пламени жидкость относят к группе негорючих.

4.3.Метод экспериментального определения группы трудногорючих и горючих твердыхвеществ и материалов

Метод применяют для оценки горючести неметаллическихматериалов, содержащих в своем составе более 3% масс. органических веществ.Метод не применим для испытания материалов, имеющих одностороннее огнезащитноеили негорючее покрытие. Для строительных материалов заключение о группегорючести делают по результатам испытаний по СТ СЭВ 2437.

4.3.1. Аппаратура

4.3.1.1. Прибор ОТМ (черт. 4) состоит из керамической реакционной камерыпрямоугольной формы высотой (295±2) мм и имеющей в сечении квадрат со стороной(88±2) мм, установленной на металлическую подставку; газовой горелки внутреннимдиаметром (7,0±0,1) мм; механизма ввода образца с держателем, фиксирующимположение образца в центре реакционной камеры: зонта с рукояткой,установленного соосно на верхнюю кромку реакционной камеры, и смотровогозеркала для наблюдения за образцом в реакционнойкамере.

Черт. 4.

1 - горелка; 2 - реакционная камера; 3- механизм ввода образца; 4 -образец; 5, 6 - держатели образца,

7 - зеркало; 8 - термоэлектрический преобразователь; 9 - зонт.

4.3.1.2. Для измерения температуры газообразных продуктов горенияиспользуют термоэлектрический преобразователь диаметром электродов 0,5 мм,рабочий спай которого располагают в центре зонта на расстоянии 15 мм от еговерхней кромки.

4.3.1.3. Регистрирующий температуру прибор с диапазономизмерения от 0 до 800 °С, класс точности не ниже 0,5.

4.3.1.4. Секундомер с погрешностью измерения не более 1 с.

4.3.1.5. Becылабораторные с наибольшим пределом взвешивания 500 г, погрешностью измерения неболее 0,1 г.

4.3.2. Подготовка киспытаниям

4.3.2.1. Для испытания готовят 3 образца материала длиной(60±1) мм, высотой (150±3) мм и фактической толщиной, но не более 30 мм. Длясыпучих веществ готовят 3 корзиночки прямоугольной формы длиной (60±1) мм,шириной (10±1) мм, высотой (150±3) мм, в которые помещают (90±1) см3вещества. Корзиночки должны быть выполнены из сетки с размерами ячеек не более1,0 мм; материал сетки - проволока из жаростойкой стали диаметром 0,55 мм.Материалы, способные при нагревании плавиться, помещают в мешочки прямоугольнойформы длиной (65±1) мм, шириной (10±1) мм, высотой (160±1) мм. Мешочки делаютиз стеклоткани толщиной 0,10-0,15 мм, швы сшивают негорючими нитками илиметаллическими скрепками.

4.3.2.2. Подготовленные образцы выдерживают в вентилируемом сушильном шкафу притемпературе (60±5) °С не менее 20 ч, затем охлаждают до температуры окружающейсреды, не вынимая их из шкафа. Допускается кондиционирование образцов всоответствии с требованиями технических условий на материал.

4.3.2.3. После кондиционирования образцы взвешивают спогрешностью не более ±0,1 г. Сыпучие вещества взвешивают вместе скорзиночками, а плавящиеся - с мешочками. Образцы одного материала (вещества)не должны отличаться по массе более чем на 2 %.

4.3.2.4. Внутреннюю поверхность реакционной камеры передиспытанием покрывают двумя слоями алюминиевой фольги толщиной не более 0,2 мм,которую по мере прогорания или загрязнения продуктами горения заменяют нановую.

4.3.2.5. Пригодность установки к работе проверяют постандартному образцу - древесине глубокой пропитки, потеря массы которого послеиспытания должна составлять (20,6± 1,4) %. Стандартные образцы изготавливаютсогласно ГОСТ16363 (п. 2).

4.3.3. Проведениеиспытаний

4.3.3.1. Образец исследуемого материала закрепляют вдержателе и при помощи шаблона проверяют положение образца относительно еговертикальной оси.

4.3.3.2. Включают прибор для регистрации температуры,зажигают газовую горелку и регулируют расход газа так, чтобы контролируемая втечение 3 мин температура газообразных продуктов горения составляла (200 ± 5)°С.

4.3.3.3. Держатель с образцом вводят вкамеру за время не более 5 с и испытывают в течение (300±2) с или до достижениямаксимальной температуры отходящих газообразных продуктов горения материала,при этом регистрируют время ее достижения.

Если при испытаниимаксимальная температура не превышает 260 °С, то продолжительность испытаниясоставляет (300±2) с. После чего горелку выключают. Образец выдерживают вкамере до полного остывания (комнатной температуры). Остывший образец извлекаютиз камеры и взвешивают.

Если при испытаниимаксимальная температура превысила 260 °С, то продолжительность испытанияопределяется временем достижения максимальной температуры. Горелку выключают,образец извлекают из камеры и после остывания взвешивают.

4.3.3.4. После получения данных по 4.3.3.3.проводят два аналогичных испытания с новыми образцами.

4.3.3.5. После каждого испытания необходимо очистить, отсажи рабочий спай термоэлектрического преобразователя.

4.3.4. Оценкарезультатов

4.3.4.1 Максимальное приращение температуры ( ) вычисляют по формуле

) вычисляют по формуле

=

= -

-  , (1)

, (1)

где tmax - максимальнаятемпература газообразных продуктов горения исследуемого материала, °С ;

t0- начальная температура испытания, равная 200 °С.

4.3.4.2. Потерю массы образца ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

=

=

, (2)

, (2)

где mн- масса образца до испытания, г;

mк - масса образца послеиспытания, г.

4.3.4.3. По значению максимального приращения температуры  max и потере массы

max и потере массы  материалыклассифицируют:

материалыклассифицируют:

трудногорючие -  max < 60 °С и

max < 60 °С и  < 60 %;

< 60 %;

горючие -  max

max 60 °С или

60 °С или

60%.

60%.

Горючие материалы подразделяют в зависимости от времени ( ) достижения tmax на:

) достижения tmax на:

трудновоспламеняемые - τ > 4 мин;

средней воспламеняемости - 0,5 ≤ τ ≤ 4 мин;

легковоспламеняемые - τ < 0,5 мин.

При классификации материалов, пропитанных негорючимисоставами или с нанесенными на них огнезащитными покрытиями. используют толькопоказатель  max.

max.

4.3.4.4. Если по результатам испытаний трех образцов в одномиз них будет превышено любое из классификационных значений в устанавливаемойгруппе горючести, то проводят дополнительные испытания на трех образцах. Если вдополнительных испытаниях будет превышено одно из классификационных значений,то материал относят к ближайшей (более опасной) по горючести группе.

4.3.4.5. Условия и результаты испытаний регистрируют впротоколе, форма которого приведена в приложении1.

4.3.5. Требованиябезопасности

Прибор ОТМ устанавливают в вытяжном шкафу, в свободномпроеме которого скорость движения воздуха не более 1,5 м·с-1.Рабочее место оператора должно удовлетворять санитарно-гигиеническимтребованиям по ГОСТ12.1.005.

4.4. Метод экспериментального определения температуры вспышки жидкостейв закрытом тигле

Метод реализуется в диапазоне температур от минус 15 до 360°С и не применим для испытания полимеризующихся при нагревании, гидролизующихсяи быстро окисляющихся жидкостей.

4.4.1. Аппаратура

Прибор для определения температуры вспышки в закрытом тигледолжен включать в себя следующиеэлементы.

4.4.1.1. Тигель (черт.5) высотой (55,9±0,1) мм, внутренним диаметром 50,8 мм, выполненный изкоррозионно-стойкого металла, имеет указатель уровня заполнения на глубине 21,8мм от верхнего края тигля. Тигель снабжен хорошо пригнанной крышкой с мешалкой,открывающейся заслонкой и зажигающей горелкой. Источником пламени в горелкеможет быть любой горючий газ (допускается использование других источниковпламени, удовлетворяющих требованиям 4.4.2.4.).

4.4.1.2 Воздушная баня для нагревания тигля с исследуемойжидкостью.

Примечание -Нагревание тигля с вязкой жидкостью типа лаков, красок, эмалей, нефтяных ианалогичных продуктов (далее - лаков) можно проводить в жидкостной банедостаточной теплоемкости, позволяющей регулировать скорость нагрева в заданномрежиме. Допускается использовать автоматические аппараты для определениятемпературы вспышки, которые позволяют экономить время эксперимента,использовать меньшие количества проб и обладают другими характеристиками,оправдывающими их .применение. При использовании aавтоматических аппаратов необходимо строго соблюдатьвсе инструкции изготовителя.

В спорных случаях температуру вспышки следует определять вручную.

4.4.1.3. Термометры типов ТН 1-1, ТН 1-2, TH - 6 по ГОСТ400 с делением шкалы не более 1 °С или другие измерители температуры спогрешностью не более указанной.

4.4.1.4. Секундомер с погрешностью не более 1с для контроляскорости нагревания жидкости.

4.4.2. Подготовка киспытаниям

4.4.2.1. Устанавливают соответствие исследуемой жидкостипаспортным данным.

4.4.2.2. Образец жидкости, имеющей температуру вспышки ниже50 °С, охлаждают до температуры, которая не менее чем на 17 °С нижепредполагаемой температуры вспышки. Образцы вязких жидкостей перед испытаниемнагревают до достаточной текучести.

Черт. 5.

1 - зажигающая горелка; 2 - заслонка; 3 - термометр; 4 -пружинный механизм; 5 - крышка; 6 - мешалка; 7 - тигель; 8 -штифт-фиксатор крышки.

4.4.2.3. Исследуемую жидкость наливают вчистый сухой тигель до метки, не допуская смачивания стенок тигля вышеуказанной метки.

4.4.2.4. Тигель закрывают крышкой иустанавливают в нагревательную баню, вставляют термометр и зажигают горелку,регулируя пламя так, чтобы оно имело форму шара диаметром (4,0±0,5) мм.

Примечание- Температуру жидкостной бани приопределении температуры вспышки лаков устанавливают примерно на 5 °С ниже предполагаемойтемпературы вспышки.

4.4.2.5. Пригодность аппарата к работе проверяют постандартным образцам ГСО 4088-87-4092-87, значение температуры вспышки которыхприведены в табл. 4.

Таблица4

| Индекс и номер стандартного образца | Температура вспышки, °С | Абсолютная погрешность, °С |

| ТЗТ-1-1 | 16 | 1 |

| ТЗТ-2-1 | 35 | 1 |

| ТЗТ-3-1 | 53 | 1 |

| ТЗТ-4-1 | 70 | 1 |

| ТЗТ-5-1 | 119 | 2 |

4.4.3. Проведение испытаний

4.4.3.1. Включают перемешивающее устройство, обеспечиваячастоту вращения от 1,5 до 2,0 с-1. При испытании лаков ограниченийна частоту вращения мешалки не вводят.

4.4.3.2. Включают обогрев прибора и нагревают исследуемуюжидкость со скоростью 5-6 °С/мин. При испытании лаков скорость нагреваниядолжна составлять не более 1 °С за 3 мин. При использовании жидкостной банинагревание ведут с такой скоростью, чтобы разница между температурами жидкостив бане и исследуемого образца в закрытом тигле не превышала 2 °С.

4.4.3.3. Испытание на вспышку начинают проводить придостижении температуры образца на 17°С ниже предполагаемой температуры вспышкии повторяют через каждый 1 °С повышения температуры для жидкостей стемпературой вспышки до 104 °С и через каждые 2 °С - для жидкостей стемпературой вспышки более 104 °С.

Испытание на вспышку для лаков начинают проводить за 5 °С допредполагаемой температуры вспышки и повторяют через каждые 0,5 °С повышениятемпературы.

4.4.3.4. В момент испытания на вспышку перемешиваниепрекращают. Поворотом пружинного механизма открывают заслонку на крышке иопускают пламя горелки внутрь тигля за время 0,5с, оставляют горелку в нижнемположении 1с и быстро возвращают в исходное положение. Следят за пламенем приоткрывании и закрывании заслонки.

4.4.3.5. За температуру вспышки принимают показаниятермометра в момент появления первого пламени над поверхностью жидкости.Вспышку паров исследуемой жидкости над поверхностью крышки тигля не учитывают.Испытание на вспышку (в случае ее отсутствия) прекращают при достижениитемпературы кипения исследуемой жидкости.

4.4.3.6. Если пламя горелки погасло вмомент открывания крышки, результат этого определения не учитывают.

4.4.3.7. Если испытанию подвергают жидкость с неизвестнойтемпературой вспышки, то проводят предварительное определение по 4.4.2.3- 4.4.3.6.Этот результат не учитывают, если расхождение между предварительным ипоследующим испытанием превышает величину, указанную в 4.4.4.2.

Примечание- Для лаков, содержащих летучие компоненты,общее время испытания не должно превышать 1 ч.

4.4.4. Оценкарезультатов

4.4.4.1. За температуру вспышки исследуемой жидкостипринимают среднее арифметическое значение температур вспышки, полученных надвух образцах при испытании лаков и на 3 образцах при испытании другихжидкостей, с поправкой на атмосферное давление. Поправку (∆t) на атмосферное давление в°С вычисляют по формуле

∆t = 0,27(101,3 –рэ); (3)

где рэ - атмосферное давление, кПа.

4.4.4.2. Сходимость и воспроизводимостьметода не должна превышать значений, указанных в табл. 5.

Таблица5

| Вещество | Температура | Допускаемые расхождения |

| вспышки, °С | сходимость | воспроизводимость |

| Химические органические вещества и нефтепродукты | До 104 Св. 104 | 2,0 5,5 | 3,5 8,0 |

| Лаки, краски, эмали и аналогичные продукты | - | 2,0 | 3,0 |

4.4.4.3. Условия и результатыиспытаний регистрируют в протоколе, форма которого приведена в приложении1.

4.4.5. Требованиябезопасности

Прибор для определения температуры вспышки следуетустанавливать в вытяжном шкафу. Рабочее место оператора должно удовлетворятьтребованиям электробезопасности по ГОСТ12.1.019. и санитарно-гигиеническим требованиям по ГОСТ12.1.005.

4.5.Метод экспериментального определения температуры вспышки жидкостей в открытомтигле

Метод реализуется в диапазоне температур от минус 15 до 300°С и не применим для испытания полимеризующихся при нагревании, гидролизующихсяи быстро окисляющихся жидкостей.

4.5.1. Аппаратура

Прибор для определениятемпературы вспышки в открытом тигле включает в себя следующие элементы.

4.5.1.1. Тигель с внутренним указателем уровня заполнения (черт. 6), выполненный из коррозионно-стойкогоматериала.

Черт. 6.

4.5.1.2. Устройство для нагревания тигля, обеспечивающеескорость нагревания до 17 °С/мин.

Примечание -Допускается использование прибора ТВ с фарфоровым тиглем низкой формы № 5 поГОСТ № 9147или аналогичным ему металлическим (черт. 7), а также автоматических аппаратовдля определения температуры вспышки, которые позволяют экономить времяиспытаний, использовать меньшие количества проб и обладают другимихарактеристиками оправдывающими их применении. При использовании автоматическихприборов для испытаний необходимо строго соблюдать все инструкции изготовителя.

Вспорных случаях температуру вспышки следует определять вручную.

Черт. 7.

1 - нагревательная ванна; 2 - кольцо из паронита; 3 - фарфоровый тигель; 4 - термометр; 5 - держатель термометра; 6- штатив;

7 - подставка для горелки; 8 - газовая горелка; 9 - нагревательное устройство; 10 - асбестовая прокладка.

4.5.1.3. Термометры типа ТН-2 и ТИН-3 по ГОСТ400 с делением шкалы не более 1°С или другие измерители температуры спогрешностью не более указанной.

4.5.1.4. Секундомер с погрешностью не более 1 с для контроляскорости нагревания жидкости.

4.5.1.5 Трехстворчатый экран с шириной створки 460 мм ивысотой 610 мм для защиты тигля от потоков воздуха.

4.5.1.6. Газовая горелка, имеющая пламя в форме шарадиаметром (4,0±0,5) мм.

4.5.2. Подготовка киспытаниям

4.5.2.1. Устанавливают соответствие исследуемой жидкостипаспортным данным.

4.5.2.2. Образец жидкости, имеющей температуру вспышки ниже79 °С, охлаждают до температуры, которая на 28 °С меньше предполагаемойтемпературы вспышки. Образцы вязких жидкостей предварительно нагревают додостаточной текучести, но не более чем до температуры, которая на 5 °С нижепредполагаемой температуры вспышки.

4.5.2.3. Прибор устанавливают на ровной устойчивойповерхности в таком месте, где нет заметного движения воздуха и свет настолькозатемнен, что вспышка хорошо видна.

Примечание- Результаты испытаний, проведенных влаборатории под тягой или в другом месте, где имеется вытяжка, не вполненадежны.

4.5.2.4. Исследуемую жидкость наливают вчистый сухой тигель до метки, не допуская смачивания стенок тигля вышеуказанной метки.

Примечание- При использовании прибора ТВ исследуемуюжидкость наливают до уровня на .12 мм ниже края тигля.

4.5.2.5 Тигель устанавливают на нагревательную пластинуаппарата для определения температуры вспышки и воспламенения в открытом тигле;в тигель опускают термометр на расстоянии 6 мм от дна, помещая его в точке,лежащей посередине между центром и стенкой тигля. Зажигают газовую горелку.

4.5.2.6. Пригодность аппарата к работе проверяют постандартным образцам ГСО 4407-89-4409-89, значение температуры вспышки которыхприведены в табл. 6.

Таблица6

| Индекс и номер стандартного образца | Температура вспышки | Абсолютная погрешность |

| ТОТ-1-1 | 74 | 3 |

| ТОТ-2-1 | 103 | 3 |

| ТОТ-3-1 | 126 | 3 |

4.5.3. Проведение испытаний

4.5.3.1 Включают обогрев прибора. При испытании жидкостей спредполагаемой температурой вспышки выше 79 °С скорость нагревания должна быть14 - 17 °С/мин. За 56 °С до предполагаемой температуры вспышки нагреваниеуменьшают настолько, чтобы скорость повышения температуры за последние 28 °С дотемпературы вспышки была равна 5-6 °С/мин.

При испытании жидкостей с предполагаемой температуройвспышки ниже 79 °С скорость повышения температуры должна составлять 5 - 6°С/мин.

Примечание- При испытании вязких жидкостей типа лаковнагревание за 5 °С до предполагаемой температуры вспышки следует проводить соскоростью 1 °С за 3 мин.

4.5.3.2. Испытание на вспышку начинают при достижениитемпературы образца на 28 °С (5 °С для лаков) ниже предполагаемой температурывспышки и повторяют через каждые 2 °С (1 °С для лаков) повышения температуры.Перед испытанием лаков на вспышку перемешивают образец в течение 3 - 4с припомощи стеклянной палочки, погружая ее на глубину 12-15 мм. Затем палочкувынимают и проводят испытания на вспышку.

4.5.3.3. При испытании на вспышку пламя газовой горелкипроводят при равномерном непрерывном движении от одной стороны тигля до другойв горизонтальной плоскости не более чем на 2 мм выше верхнего края тигля итолько в одном направлении. Каждый последующий раз пламя перемещают впротивоположном направлении, затрачивая на его перемещение примерно 1с.

4.5.3.4. За температуру вспышки воткрытом тигле принимают температуру, показываемую термометром при появлениипламени над частью или над всей поверхностью жидкости. Вспышку не следуетпутать с голубоватым ореолом, иногда окружающим испытательное пламя.

4.5.3.5. Если испытывают жидкость с неизвестной температуройвспышки, то проводят предварительное определение по 4.5.2.4.-4.5.3.4.,нагревая при этом образец с постоянной скоростью 5 - 6 °С/мин.

4.5.3.6. В случае отсутствия температуры вспышки (прииспытании индивидуальной жидкости) нагревание и испытание образца прекращаютпри достижении температуры кипения.

Примечание- При испытании смесей, содержащих легкокипящиенегорючие или трудногорючие компоненты, нагревание ведут до выкипания названныхкомпонентов. Особенности проведения такого испытания отмечают в протоколе.

4.5.4. Оценка результатов

4.5.4.1. За температуру вспышки исследуемой жидкостипринимают среднее арифметическое значении температуры вспышки, полученных на 3образцах с поправкой на атмосферное давление, рассчитываемой по формуле (3).

4.5.4.2. Сходимость метода при доверительной вероятности 95% не должна превышать 8 °С.

4.5.4.3. Воспроизводимость метода при доверительнойвероятности 95 % не должна превышать 16 °С.

4.5.4.4. Условия и результаты испытаний регистрируют впротоколе, форма которого приведена в приложении1.

4.5.5. Требованиябезопасности

Прибор для определения температуры вспышки следует устанавливатьв вытяжном шкафу. Рабочее место оператора должно удовлетворять требованиямэлектробезопасности по ГОСТ12.1.019. и санитарно-гигиеническим требованиям по ГОСТ12.1.005.

4.6.Метод экспериментального определения температуры воспламенения жидкостей

Метод, реализуют в диапазоне температур от минус 15 до 360°С и не применяют для испытания полимеризующихся при нагревании,гидролизующихся и быстро окисляющихся жидкостей.

4.6.1. Аппаратура

Температуру воспламенения определяют в приборах, применяемыхдля определения температуры вспышки в открытом тигле (см. 4.5.1.).

4.6.2. Подготовка киспытаниям (см. 4.5.2.)

4.6.3. Проведениеиспытаний

4.6.3.1. Метод определения температуры воспламенения можетсуществовать как самостоятельный метод или осуществляться одновременно стемпературой вспышки на том же образце. После получения вспышки согласно 4.5.3.4.образец продолжают нагревать в том же режиме, что и при определении температурывспышки. Испытание на воспламенение проводят через каждые 2 °С повышениятемпературы.

4.6.3.2. За температуру воспламенения принимают температуруиспытания, при которой образующиеся над поверхностью жидкости парывоспламеняются от пламени газовой горелки и продолжают гореть не менее 5 спосле его удаления.

4.6.4. Оценкарезультатов

4.6.4.1. За температуру воспламенения исследуемой жидкостипринимают среднее арифметическое значений температуры воспламенения, полученныхна трех образцах с поправкой на атмосферное давление, вычисляемой по формуле(3).

4.6.4.2. Сходимость метода при доверительной вероятности 95% не должна превышать 8 °С.

4.6.4.3. Воспроизводимость метода при доверительнойвероятности 95 % не должна превышать 16 °С.

4.6.4.4. Условия и результаты испытаний регистрируют впротоколе, форма которого приведена в приложении1.

4.6.5 Требованиябезопасности

Прибор для определения температуры воспламенения следуетустанавливать в вытяжном шкафу. Рабочее место оператора должно удовлетворятьтребованиям электробезопасности по ГОСТ12.1.019. и санитарно-гигиеническим требованиям по ГОСТ12.1.005.

4.7. Метод экспериментального определения температуры воспламенениятвердых веществ и материалов

Метод реализуют в диапазоне температур от 25 до 600 °С и неприменяют для испытания металлических порошков.

4.7.1. Аппаратура

Схема прибора для определения температуры воспламененияприведена на черт. 8.

Черт 8.

1 - стеклянные цилиндры; 2 - спиральные электронагреватели; 3 - теплоизоляционный материал; 4 - стальной экран; 5 - держатель образца; 6- контейнер; 7 - газовая горелка; 8 - электропривод горелки; 9, 10- термоэлектрические преобразователи; 11- ламинатор

4.7.1.1 Прибор ОТП, представляющий собой вертикальнуюэлектропечь с двумя коаксиально расположенными цилиндрами, выполненными изкварцевого стекла. Один из цилиндров внутренним диаметром (80±3) мм, высотой240 мм является реакционной камерой; второй цилиндр такой же высоты имеетвнутренний диаметр (101±3) мм. На цилиндры навиты спиральные электронагревателиобщей мощностью не менее 2 кВт, что позволяет создавать температуру рабочейзоны 600 °С за время не более 40 мин.

4.7.1.2. Для размещения образца исследуемого вещества(материала), применяют контейнер диаметром (45±1) мм, высотой (18,0 ) мм, выполненный из стальной сетки или стального листа толщинойне более 0,5 мм. Контейнер устанавливают в кольцо держателя диаметром(49,0±0,6) мм. Держатель представляет собой металлическую трубку из жаростойкойстали с приваренным в нижней части кольцом для размещения контейнера.

) мм, выполненный из стальной сетки или стального листа толщинойне более 0,5 мм. Контейнер устанавливают в кольцо держателя диаметром(49,0±0,6) мм. Держатель представляет собой металлическую трубку из жаростойкойстали с приваренным в нижней части кольцом для размещения контейнера.

4.7.1.3. Газовая горелка для зажигания образца,представляющая собой трубку внутренним диаметром (6±1) мм. выполнена изжаростойкой стали, запаяна снизу и имеет на боковой поверхности отверстиедиаметром (0,8±0,1) мм на расстоянии (5,0±0,5) мм от запаянного конца.

4.7.1.4. Ламинатор, выполненный из листовой жаростойкойстали в форме конуса верхним диаметром не более 78 мм, нижним диаметром неболее 11 мм и длиной (500±5 мм) служит для подачи естественного потока воздухав реакционную камеру.

4.7.1.5. Термоэлектрические преобразователи диаметромтермоэлектродов не менее 0,5 мм. Термоэлектрический преобразователь 9 служитдля измерения температуры образцов и расположен таким образом, чтобыобеспечивался контакт с дном и стенкой контейнера (черт. 8). Термоэлектрический преобразователь 10 служит для контроля и регулированиятемпературы печи и расположен внутри реакционной камеры на расстоянии (140±5)мм от верхнего края камеры и (5±1) мм от стенки камеры. Погрешность измерениярегулирующего и регистрирующего температуру приборов не должна превышать 0,5 %.

4.7.1.6. Зеркало для наблюдения за образцом внутри камеры.

4.7.1.7. Секундомер с погрешностью измерения не более 1с.

4.7.1.8. Шаблоны для определения расстояния от нижнего краягорелки до поверхности образца и для центровки контейнера внутри камеры.

4.7.1.9. Источник сжатого воздуха для горелки с расходом до40 л·ч-1.

4.7.2. Подготовкак испытаниям

4.7.2.1. Для испытаний готовят 10-15 образцов исследуемоговещества (материала) массой по (3,0±0,1) г. Образцы ячеистых материалов должныиметь цилиндрическую форму диаметром (45±1) мм. Пленочные и листовые материалынабирают в стопку диаметром (45±1) мм, накладывая слои друг на друга додостижения указанной массы.

4.7.2.2. Перед испытанием образцы кондиционируют всоответствии с требованиями ГОСТ12423 или технических условий на материал. Образцы должны характеризоватьсредние свойства исследуемого вещества (материала).

4.7.2.3. В зависимости от объема образца определяют спомощью шаблона и фиксируют положение контейнера внутри камеры и расстояниемежду газовой горелкой и поверхностью образца.

4.7.2.4. Пригодность установки к работе, проверяют постандартному веществу - органическому стеклу (ГОСТ 10667),температура воспламенения которого равна (265±10) °С.

4.7.3. Проведениеиспытаний

4.7.3.1. Нагревают реакционную камеру до температуры началаразложения исследуемого вещества (материала) или до 300 °С.

4.7.3.2. Регулируя подачу газа и воздуха в горелку,формируют пламя газовой горелки в виде клина длиной (10±2) мм.

4.7.3.3. Извлекают из камеры держатель с контейнером. Вконтейнер помещают образец за время не более 15 с и вводят его в реакционнуюкамеру. Электропривод газовой горелки включают в заданный режим работы.Периодичность подвода газовой горелки к образцу на расстояние (10±1) мм от егоповерхности должна составлять (10±2) с. Наблюдают за образцом в рабочей камерес помощью зеркала.

4.7.3.4. Если при температуре испытания образецвоспламенится, то испытание прекращают, горелку останавливают в положении “внепечи”, контейнер с образцом извлекают из камеры. Отмечают в протоколе температурувоспламенения и следующее испытание проводят с новым образцом при меньшейтемпературе (например, на 50 °С меньше).

Если в течение 20 мин образец не воспламенится или ранееэтого времени полностью прекратится дымовыделение, то испытание прекращают и впротоколе отмечают отказ.

За температуру испытания принимают показаниятермоэлектрического преобразователя, измеряющего температуру образца.

4.7.3.5. Методом последовательных приближений, используяновые образцы и изменяя температуру испытания, определяют минимальнуютемпературу образца, при которой за время выдержки в печи не более 20 минобразец воспламенится и будет гореть более 5 с после удаления горелки, а притемпературе на 10°С меньше воспламенение отсутствует.

4.7.4. Оценкарезультатов

4.7.4.1. За температуру воспламенения исследуемого вещества(материала) принимают среднее арифметическое двух температур, отличающихся неболее чем на 10°С, при одной из которых наблюдается воспламенение 3 образцов, апри другой - три отказа. Полученное значение температуры округляют с точностьюдо 5 °С.

4.7.4.2. Сходимость метода при доверительной вероятности 95% не должна превышать 7 °С.

4.7.4.3. Воспроизводимость метода при доверительнойвероятности 95 % не должна превышать 20 °С.

4.7.4.4. Условия и результаты испытаний регистрируют впротоколе, форма которого приведена в приложении1.

4.7.5. Требованиябезопасности

Прибор для определения температуры воспламенения следуетустанавливать в вытяжном шкафу. Рабочее место оператора должно удовлетворятьтребованиям электробезопасности по ГОСТ12.1.019. и санитарно-гигиеническим требованиям по ГОСТ12.1.005.

4.8. Метод экспериментального определения температуры самовоспламенения газови жидкостей

4.8.1. Аппаратура

Допускается определение температуры самовоспламенения поспециальной программе в иной аппаратуре (по сравнению с описанной в 4.8.1) вслучаях, необходимых с точки зрения разработчика системы обеспеченияпожаровзрывобезопасности объекта.

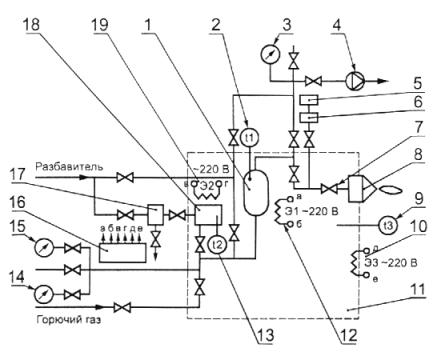

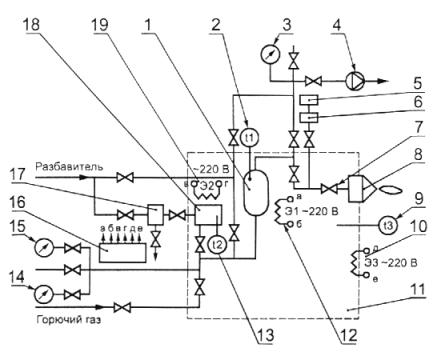

Установка для определения температуры самовоспламенения(черт. 9) должна включать в себя следующие элементы.

Черт. 9.

1 -корпус термостата; 2 - электрическаяспираль нагревателя; 3 - крыльчаткавентилятора; 4 - реакционный сосуд; 5 - крышка термостата; 6 - зеркало; 7 - термоэлектрические преобразователи.

4.8.1.1. Реакционный сосуд в виде колбы Erlenmeyer вместимостью200 см3 из кварцевого стекла (Кн-200 по ГОСТ19908). Химически чистая колба должна использоваться для испытания каждоговещества и проведения основной серии испытаний.

Примечание- Если температура самовоспламененияисследуемого вещества превышает температуру размягчения стекла колбы,допускается применять аналогичные колбы из металла (это надо отмечать впротоколе испытаний).

4.8.1.2. Воздушный термостат,обеспечивающий равномерный нагрев колбы до заданной температуры. Колбу следуетсчитать равномерно нагретой и состояние проведения испытанияудовлетворительным, если полученные значения температур самовоспламенениясоответствуют данным из табл. 7 сдопустимыми отклонениями согласно 4.8.3.2.

4.8.1.3. Для измерения температуры колбы используюткалиброванные термоэлектрические преобразователи (один или несколько)максимальным диаметром рабочего спая не более 0,8 мм. Термоэлектрическиепреобразователи располагают в выбранных точках в тесном контакте с внешнейповерхностью колбы. При использовании нескольких термоэлектрическихпреобразователей за температуру испытания принимают среднее арифметическоезначение наименьшей и наибольшей температур по показаниям термоэлектрическихпреобразователей. Расхождения между показаниями термоэлектрическихпреобразователей не должно превышать 1 %.

Таблица7

| Вещество | Температура самовоспламенения, °С |

| к-Гептан | 220 |

| Этилен | 435 |

| Бензол | 500 |

| Примечание - Вещества, используемые для проверки работы термостата, должны иметь чистоту не менее 99,9 %. |

4.8.1.4. Для дозированияисследуемых веществ применяют шприцы и пипетки.

Для дозирования подачи жидкостей используют:

а) шприц, вместимостью от 0,25 до 1 см3 (ценаделения не более 0,01 см3) с иглой из нержавеющей стали максимальнымдиаметром 0,15 мм;

б) калиброванную пипетку вместимостью 1 см3,обеспечивающую подачу 1 см3 дистиллированной воды в 35-40 капель.

Для дозированной подачи газов рекомендуется использоватьгазонепроницаемый стеклянный калиброванный шприц вместимостью 200 см3(цена деления не более 10 см3), снабженный трехходовым краном (черт. 10).

Черт. 10.

1 - огнепреградитель;2 - предохранительная мембрана; 3- пластинки из спеченного стекла (перегородки); 4 - герметичный шприц; 5- резервуар с газом; 6 - предкамера.

Для дозированной подачи паст, готовых красок, мастик и т. п.веществ готовят несколько навесок, отличающихся друг от друга на 0,05 - 0,10 гс погрешностью не более 0,01 г.

Примечание- Допускается использовать другие дозирующиесредства, обеспечивающие требуемые параметры.

4.8.1.5. Секундомер с погрешностью измерения не более 1с дляопределения периода индукции.

4.8.1.6. Наблюдение за реакцией в колбе осуществляетсядатчиком обнаружения пламени или с помощью зеркала, которое устанавливают навысоте (250±10) мм над колбой.

4.8.2. Проведениеиспытаний

4.8.2.1. Температуру внутри, термостата предварительно регулируюттаким образом, чтобы было обеспечено равномерное нагревание колбы донеобходимого значения температуры.

4.8.2.2. Введение пробы в колбу.

Рекомендуемый объем пробы для предварительного испытанияжидкостей 0,07 см3, газов 20 см3, паст, мастик и т. п.0,2 г.

Пробу исследуемого вещества вводят в центр колбы за время неболее 2 с; пробу газа вводят в колбу с расходом около 25 см3·с-1.После ввода пробы дозирующее устройство быстро отводят. Во время подачижидкости следует избегать ее попадания на стенки колбы. Навеску пасты, мастикии т. п. вещества допускается вносить в колбу на алюминиевой фольге.

Примечание- При испытании веществ с температурой кипения,близкой или равной комнатной температуре, необходимо принять соответствующиемеры, чтобы не произошло изменение агрегатного состояния вещества передвведением его в колбу (например, охладить).

4.8.2.3. В момент окончания ввода пробы в колбу включаютсекундомер и наблюдают за содержимым колбы до появления пламени и/или взрыва. Вэтот момент секундомер останавливают и регистрируют период индукциисамовоспламенения. Если пламя и/или взрыв не наблюдается, секундомеростанавливают через 5 мин и испытание прекращают.

4.8.2.4. После каждого испытания колбу продувают сухимвоздухом, после чего она должна принять необходимую температуру испытания. Вслучае загрязнения колбы твердыми продуктами сгорания ее очищают или заменяютчистой.

4.8.2.5. Испытания повторяют при различных температурах и сразличными объемами проб до достижения минимальной температуры самовоспламенения(что определяют по графику зависимости температуры самовоспламенения от массыпробы, см. черт. 11).

Черт. 11.