МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единаясистема защиты от коррозии и старения

МЕТАЛЛЫИ СПЛАВЫ

Методы определения

показателей коррозии

и коррозионной стойкости

ГОСТ9.908-85

МОСКВА

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1999

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| Единая система защиты от коррозии и старения МЕТАЛЛЫ И СПЛАВЫ Методы определения показателей коррозии и коррозионной стойкости Unified system of corrosion and ageing protection. Metals and alloys.

Methods for determination of corrosion and corrosion resistance indices | ГОСТ

9.908-85 |

Дата введения 01.01.87

Настоящийстандарт устанавливает основные показатели коррозии и коррозионной стойкости(химического сопротивления) металлов и сплавов при сплошной, питтинговой,межкристаллитной, расслаивающей коррозии, коррозии пятнами, коррозионномрастрескивании, коррозионной усталости и методы их определения.

Показателикоррозии и коррозионной стойкости используют при коррозионных исследованиях,испытаниях, проверках оборудования и дефектации изделий в процессепроизводства, эксплуатации, хранения.

1.1. Показателикоррозии и коррозионной стойкости металла определяют в заданных условиях, учитываяих зависимость от химического состава и структуры металла, состава среды,температуры, гидро- и аэродинамических условий, вида и величины механическихнапряжений, а также назначение и конструкцию изделия.

1.2. Показателикоррозионной стойкости могут быть количественными, полуколичественными(балльными) и качественными.

1.3.Коррозионную стойкость следует, как правило, характеризовать количественнымипоказателями, выбор которых определяется видом коррозии и эксплуатационнымитребованиями. Основой большинства таких показателей является время достижениязаданной (допустимой) степени коррозионного поражения металла в определенныхусловиях.

Показателикоррозионной стойкости, в первую очередь время до достижения допустимой глубиныкоррозионного поражения, во многих случаях определяют срок службы,долговечность и сохраняемость конструкций, оборудования и изделий.

1.4. Основные количественные показатели коррозии и коррозионнойстойкости металла приведены в таблице. Для ряда коррозионных эффектов(интегральных показателей коррозии) приведены соответствующие им скоростные(дифференциальные) показатели коррозии.

| Вид коррозии | Основные количественные показатели коррозии и коррозионной стойкости |

| Коррозионный эффект (интегральный показатель коррозии) | Скоростной (дифференциальный) показатель коррозии | Показатель коррозионной стойкости |

| Сплошная коррозия | Глубина проникновения коррозии | Линейная скорость коррозии | Время проникновения коррозии на допустимую (заданную) глубину* |

| Потеря массы на единицу площади | Скорость убыли массы | Время до уменьшения массы на допустимую (заданную) величину* |

| Коррозия пятнами | Степень поражения поверхности | | Время достижения допустимой (заданной) степени поражения* |

| Питтинговая коррозия | Максимальная глубина питтинга | Максимальная скорость проникновения питтинга | Минимальное время проникновения питтингов на допустимую (заданную) глубину* |

| Максимальный размер поперечника питтинга в устье | Минимальное время достижения допустимого (заданного) размера поперечника питтинга в устье* |

| Степень поражения поверхности питтингами | Время достижения допустимой (заданной) степени поражения* |

| Межкристаллитная коррозия | Глубина проникновения коррозии | Скорость проникновения коррозии | Время проникновения на допустимую (заданную) глубину* |

| Снижение механических свойств (относительного удлинения, сужения, ударной вязкости, временного сопротивления разрыву) | Время снижения механических свойств до допустимого (заданного) уровня* |

| Коррозионное растрескивание | Глубина (длина) трещин | Скорость роста трещин | Время до появления первой трещины** |

| Снижение механических свойств (относительного удлинения, сужения) | Время до разрушения образца** Уровень безопасных напряжений** (условный предел длительной коррозионной прочности**) Пороговый коэффициент интенсивности напряжений при коррозионном растрескивании** |

| Коррозионная усталость | Глубина (длина) трещин | Скорость роста трещин | Количество циклов до разрушения образца** Условный предел коррозионной усталости** Пороговый коэффициент интенсивности напряжений при коррозионной усталости** |

| Расслаивающая коррозия | Степень поражения поверхности отслоениями Суммарная длина торцов с трещинами | | - |

| Глубина проникновения коррозии | Скорость проникновения коррозии |

Прилинейной зависимости коррозионного эффекта от времени соответствующийскоростной показатель находят отношением изменения коррозионного эффекта за определенныйинтервал времени к величине этого интервала.

При нелинейнойзависимости коррозионного эффекта от времени соответствующий скоростнойпоказатель коррозии находят как первую производную по времени графическим илианалитическим способом.

1.5.Показатели коррозионной стойкости, отмеченные в таблице знаком*, определяют извременной зависимости соответствующего интегрального показателя коррозииграфическим способом, приведенным на схеме, или аналитически из егоэмпирической временной зависимости у = f(t), находя для допустимого (заданного) значения удопсоответствующую величину tдоп.

Показателикоррозионной стойкости при воздействии на металл механических факторов, в томчисле остаточных напряжений, отмеченные в таблице знаком**, определяютнепосредственно при коррозионных испытаниях.

Схемазависимости коррозионного эффекта (интегрального показателя) у отвремени

1.6.Допускается использование наряду с приведенными в таблице показателями других количественныхпоказателей, определяемых эксплуатационными требованиями, высокойчувствительностью экспериментальных методов или возможностью использования ихдля дистанционного контроля процесса коррозии, при предварительном установлениизависимости между основным и применяемым показателями. В качестве подобныхпоказателей коррозии с учетом ее вида и механизма могут быть использованы:количество выделившегося и (или) поглощенного металлом водорода, количествовосстановившегося (поглощенного) кислорода, увеличение массы образца (присохранении на нем твердых продуктов коррозии), изменение концентрации продуктовкоррозии в среде (при их полной или частичной растворимости), увеличениеэлектрического сопротивления, уменьшение отражательной способности, коэффициентатеплопередачи, изменение акустической эмиссии, внутреннего трения и др.

Дляэлектрохимической коррозии допускается использование электрохимическихпоказателей коррозии и коррозионной стойкости.

При щелевой иконтактной коррозии показатели коррозии и коррозионной стойкости выбирают потаблице в соответствии с видом коррозии (сплошная или питтинговая) в зоне щели(зазора) или контакта.

1.7. Для одноговида коррозии допускается характеризовать результаты коррозионных испытанийнесколькими показателями коррозии.

При наличиидвух или более видов коррозии на одном образце (изделии) каждый вид коррозиихарактеризуют собственными показателями. Коррозионную стойкость в этом случаеоценивают по показателю, определяющему работоспособность системы.

1.8.При невозможности или нецелесообразности определения количественных показателейкоррозионной стойкости допускается использовать качественные показатели,например, изменение внешнего вида поверхности металла. При этом визуальноустанавливают наличие потускнения; коррозионных поражений, наличие и характерслоя продуктов коррозии; наличие или отсутствие нежелательного изменения средыи др.

На основекачественного показателя коррозионной стойкости дают оценку типа: стоек - нестоек; годен - не годен и др.

Изменениевнешнего вида допускается оценивать баллами условных шкал, например, дляизделий электронной техники по ГОСТ27597.

1.9. Допустимыепоказатели коррозии и коррозионной стойкости устанавливают внормативно-технической документации на материал, изделие, оборудование.

2.1. Сплошная коррозия

2.1.1. Потерюмассы на единицу площади поверхности Dm,кг/м2, вычисляют по формуле

,

,

где m0 - масса образца доиспытаний, кг;

m1 - масса образца после испытаний и удаленияпродуктов коррозии, кг;

S - площадь поверхности образца, м2.

2.1.2.При образовании трудноудаляемых твердых продуктов коррозии или нецелесообразностиих удаления количественную оценку сплошной коррозии проводят по увеличениюмассы. Увеличение массы на единицу площади поверхности вычисляют по разностимасс образца до и после испытаний, отнесенной к единице площади поверхностиобразца. Для вычисления потери массы металла по увеличению массы образцанеобходимо знать состав продуктов коррозии.

Данныйпоказатель коррозии металла в газах при высокой температуре определяют по ГОСТ 6130.

2.1.3.Продукты коррозии удаляют по

ГОСТ 9.907

.

2.1.4. Изменениеразмеров определяют прямыми измерениями по разности между размерами образца дои после испытаний и удаления продуктов коррозии. При необходимости изменениеразмеров по потере массы с учетом геометрии образца, например, изменениетолщины плоского образца DL,м, вычисляют по формуле

,

,

где Dm - потери массы на единицуплощади, кг/м2;

ρ -плотность металла, кг/м3.

2.2.Коррозия пятнами

2.2.1. Площадькаждого пятна определяют планиметром.

При невозможноститакого измерения пятно очерчивают прямоугольником и вычисляют его площадь.

2.2.2. Степеньпоражения поверхности металла коррозией пятнами (G) в процентах вычисляют поформуле

,

,

где Si - площадь i-того пятна, м2;

n - количество пятен;

S - площадь поверхности образца, м2.

Допускается прикоррозии пятнами определять степень поражения поверхности коррозией с помощьюсетки квадратов.

2.3. Питтинговая коррозия

2.3.1.Максимальную глубину проникновения питтинговой коррозии определяют:

измерениеммеханическим индикатором с передвижным игольчатым щупом расстояния междуплоскостью устья и дном питтинга после удаления продуктов коррозии в случаях,когда размеры питтинга позволяют осуществлять свободное проникновениеигольчатого щупа к его дну;

микроскопически,после удаления продуктов коррозии измерением расстояния между плоскостью устьяи дном питтинга (метод двойной фокусировки);

микроскопическина поперечном шлифе при соответствующем увеличении;

последовательныммеханическим удалением слоев металла заданной толщины, например, по 0,01 мм доисчезновения последних питтингов.

Учитываютпиттинги с поперечником устья не менее 10 мкм. Суммарная площадь рабочейповерхности должна быть не менее 0,005 м2.

2.3.2. Шлиф дляизмерения максимальной глубины проникновения питтинговой коррозии вырезают изобласти расположения наиболее крупных питтингов на рабочей поверхности. Линияразреза должна проходить через возможно большее число таких питтингов.

2.3.3.Максимальную глубину проникновения питтинговой коррозии находят как среднееарифметическое измерений наиболее глубоких питтингов в зависимости от ихколичества (n) на поверхности: при n< 10 измеряют 1-2 питтинга, при n < 20 - 3-4, при n> 20 - 5.

2.3.4. Присквозной питтинговой коррозии за максимальную глубину проникновения принимаюттолщину образца.

2.3.5.Максимальный размер поперечника питтинга определяют с помощью измерительныхинструментов или оптических средств.

2.3.6. Степеньпоражения поверхности металла питтингами выражают долей поверхности, занятойпиттингами, в процентах.

При наличиибольшого числа питтингов с поперечником более 1 мм рекомендуется степеньпоражения определять по п. 2.2.

2.4. Межкристаллитная коррозия

2.4.1.Глубину межкристаллитной коррозии определяют металлографическим методом по ГОСТ 1778 на травленом шлифе, изготовленном в поперечной плоскости образца, нарасстоянии от кромок не менее чем 5 мм при увеличении 50´ и более.

Допускаетсяопределять глубину проникновения коррозии алюминия и алюминиевых сплавов нанетравленых шлифах. Режим травления - по ГОСТ6032, ГОСТ9.021 и НТД.

(Измененнаяредакция, Изм. № 1).

2.4.2.Изменение механических свойств при межкристаллитной коррозии - временногосопротивления разрыву, относительного удлинения, ударной вязкости - определяютсравнением свойств образцов металла, подвергавшихся и не подвергавшихсякоррозии.

Механическиесвойства образцов металла, не подвергавшихся коррозии, принимают за 100 %.

2.4.3.Образцы изготовляют по

ГОСТ 1497

и ГОСТ 11701 при определении временного сопротивления разрыву и относительногоудлинения и по

ГОСТ 9454 -

при определении ударной вязкости.

2.4.4.Допускается применять физические методы контроля глубины проникновения коррозиипо ГОСТ 6032.

2.5. Коррозионное растрескивание и коррозионнаяусталость

2.5.1. Прикоррозионном растрескивании и коррозионной усталости трещины выявляют визуальноили с применением оптических или других дефектоскопических средств контроля.

Допускаетсяприменение косвенных методов измерения, например, определение увеличенияэлектрического сопротивления образца.

2.5.2.Изменение механических свойств определяют по п. 2.4.2.

2.6. Расслаивающая коррозия

2.6.1.Степень поражения поверхности при расслаивающей коррозии выражают долей впроцентах площади с отслаиваниями на каждой поверхности образца по ГОСТ 9.904.

2.6.2.Суммарную длину торцов с трещинами для каждого образца (L) впроцентах вычисляют по формуле

,

,

где Li - длина участка торца, пораженного трещинами, м;

П - периметр образца, м.

2.6.3.Допускается использовать в качестве обобщенного полуколичественного (балльного)показателя расслаивающей коррозии балл условной шкалы по ГОСТ 9.904.

3.1. Сплошная коррозия

3.1.1. Основныеколичественные показатели коррозионной стойкости против сплошной коррозии приотсутствии специальных требований, например, в части загрязнения среды,определяют по таблице.

3.1.2. Припротекании сплошной коррозии с постоянной скоростью показатели коррозионнойстойкости определяют по формулам:

;

;

,

,

где tm- время до уменьшения массы на единицу площади на допустимую величину Dm, год;

vm - скорость убыли массы, кг/м2∙год;

t1 - время проникновения надопустимую (заданную) глубину (l), год;

v1 - линейная скорость коррозии, м/год.

3.1.3. Припротекании сплошной коррозии с непостоянной скоростью показатели коррозионнойстойкости определяют по п. 1.5.

3.1.4. При наличииспециальных требований к оптическим, электрическим и другим свойствам металла,его коррозионная стойкость оценивается временем изменения указанных свойств додопустимого (заданного) уровня.

3.2. Коррозия пятнами

Показателемкоррозионной стойкости при коррозии пятнами является время (tn) достижения допустимойстепени поражения поверхности.

Значение tn определяют графически по п.1.5.

3.3. Питтинговая коррозия

3.3.1. Основнымпоказателем коррозионной стойкости против питтинговой коррозии являетсяотсутствие питтингов или минимальное время (tпит) проникновения питтинга надопустимую (заданную) глубину.

tпит определяют графически иззависимости максимальной глубины питтингов lmaxот времени.

3.3.2. Показателемстойкости против питтинговой коррозии может служить также время достижениядопустимой степени поражения поверхности питтингами.

3.4. Межкристаллитная коррозия

3.4.1.Показатели коррозионной стойкости против межкристаллитной коррозии в общем случаеопределяют графически или аналитически из временной зависимости глубиныпроникновения или механических свойств в соответствии с п. 1.5.

3.4.2.Качественную оценку стойкости против межкристаллитной коррозии типа стоек - нестоек на основе ускоренных испытаний коррозионно-стойких сплавов и сталиустанавливают по ГОСТ 6032, алюминиевых сплавов - по ГОСТ 9.021.

3.5. Коррозионное растрескивание

3.5.1.Количественные показатели стойкости против коррозионного растрескиванияопределяют для высокопрочных сталей и сплавов по ГОСТ 9.903, для алюминиевых и магниевых сплавов - по ГОСТ 9.019, сварных соединений стали, медных и титановых сплавов - по

ГОСТ 26294-84

.

3.6. Расслаивающая коррозия

3.6.1.Показатели стойкости против расслаивающей коррозии для алюминия и его сплавовопределяют по ГОСТ 9.904, для других материалов - по НТД.

4.1. Рекомендуетсяпроводить предварительную обработку результатов с целью выявления анормальных(выпадающих) значений.

4.2.Зависимость коррозионного эффекта (интегрального показателя коррозии) отвремени в случае его монотонного изменения рекомендуется выражать графически,используя для построения не менее четырех значений показателя.

4.3. Результатырасчета показателей коррозии и коррозионной стойкости рекомендуется выражатьдоверительным интервалом числового значения показателя.

4.4.Уравнение регрессии, доверительные интервалы и точность анализа определяют по ГОСТ 20736,

ГОСТ 18321

.

4.5.Металлографический метод оценки коррозионных поражений приведен в приложении 1.

(Введендополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ. (Исключено, Изм. № 1).

Обязательное

1.Сущность метода

Метод основанна определении типа коррозии, формы коррозионного поражения, распределениякоррозионного поражения в металлах, сплавах и защитных металлических покрытиях(далее - материалах) с помощью сравнения с соответствующими типовыми формами, атакже измерения глубины коррозионного поражения на металлографическом шлифе.

2. Образцы

2.1. Местоотбора образцов из испытуемого материала выбирают на основании результатоввизуального (невооруженным глазом или с помощью лупы) осмотра поверхности илинеразрушающей дефектоскопии.

2.2. Образцывырезают из следующих мест материала:

1) если коррозиейпоражена только часть поверхности материала, образцы отбирают в трех местах: изчасти, пораженной коррозией; из части, не пораженной коррозией, и на участкемежду ними;

2) если имеютсяучастки поверхности материала с различными видами коррозии или с различнойглубиной коррозионного поражения, образцы отбирают из всех участков, пораженныхкоррозией;

3) если наповерхности материала имеется один тип коррозионного поражения, образцыотбирают не менее чем из трех характерных участков исследуемого материала.

2.3. Принеобходимости отбирают не менее одного образца из не менее пяти функциональнонеобходимых участков испытуемого материала. Размер образца определяют, исходяиз размеров зоны коррозионного поражения.

2.4. Образцывырезают таким образом, чтобы плоскость шлифа была перпендикулярна исследуемойповерхности. Способ изготовления не должен влиять на структуру материала иразрушать поверхностный слой и кромки образца. Для материалов с защитнымипокрытиями не допускается повреждение покрытия и отрыв его от основногоматериала.

2.5. Маркировкаобразца - по ГОСТ9.905.

2.6. При изготовленииметаллографического шлифа с поверхности образца удаляют все следы вырезки,например, заусенцы.

2.7. Приоперациях шлифования и полирования шлифа необходимо следить за тем, чтобы неизменился характер и размер коррозионного поражения. Кромки шлифа в местекоррозионного поражения не должны иметь закруглений. Допускаются закругления,не влияющие на точность определения коррозионного поражения. Для этогорекомендуется заливать образец в заливную массу таким образом, чтобыисследуемая кромка находилась на расстоянии не менее 10 мм от края шлифа.Полировку проводят кратковременно при помощи алмазных паст.

2.8. Оценкушлифа проводят до и после травления. Травление позволяет установить различиемежду коррозионным поражением и структурой материала. При травлении не долженбыть изменен характер и размеры коррозионного поражения.

3. Проведение испытания

3.1. Определение и оценка типа коррозии, формыкоррозионного поражения и его распределения в материале

3.1.1. Припроведении испытания необходимо учитывать химический состав испытуемогоматериала, способ его обработки, а также все коррозионные факторы.

3.1.2.Испытание проводят на металлографическом шлифе под микроскопом при увеличении50, 100, 500 и 1000´.

3.1.3. Приопределении типа коррозии контроль коррозионного поражения проводят по всейдлине шлифа.

На одномобразце допускается определять несколько типов коррозии.

3.1.4. Прииспытании защитных покрытий определение типа коррозии покрытия и основногоматериала проводят отдельно.

3.1.5. Если наматериал кроме коррозионной среды действуют и другие факторы, влияющие наизменение структуры материала, например, высокая температура, механическиевоздействия, коррозионное поражение определяют путем сравнения материала сконкретным образцом, подвергнутым влиянию аналогичных факторов, но защищеннымот воздействия коррозионной среды.

3.1.6. Оценкуформы коррозионного поражения и определение типа коррозии проводят путемсравнения с типовыми схемами коррозионного поражения по приложению 2,распределение коррозионного поражения в материале - по приложению 3.

3.2. Измерение глубины коррозионного поражения

3.2.1. Глубинукоррозионного поражения определяют на микрометаллографическом шлифе с помощьюокулярной шкалы и микрометрического винта микроскопа.

3.2.2. Глубинукоррозионного поражения определяют по разности толщины металлапрокоррозировавшего участка поверхности шлифа и участка поверхности без наличиякоррозии или измерением глубины поражения от поверхности, не разрушенной илинезначительно разрушенной коррозией.

При испытанииматериала с защитным покрытием результаты измерения глубины коррозионногопоражения покрытия и основного металла определяют отдельно.

3.2.3.Если коррозией поражена вся поверхность образца и глубина коррозионногопоражения на разных участках поверхности заметно не различается, например вслучае межкристаллитной или транскристаллитной коррозии, глубину коррозионногопоражения измеряют не менее чем на 10 участках поверхности.

У образцовбольших размеров проводят измерения не менее чем на 10 участках на каждые 20 ммдлины контролируемой поверхности, учитывая самые глубокие поражения.

3.2.4. При локальномкоррозионном поражении (например, питтинговая коррозия или коррозия пятнами)измерения проводят в местах данного коррозионного поражения, причем количествоучастков для измерений может отличаться от требований, приведенных в п. 3.2.3.

3.2.5. Дляуточнения определения максимальной глубины коррозионного поражения послеметаллографической оценки шлифов проводят их повторную перешлифовку:

1) у образцов слокальным коррозионным поражением, например, коррозия пятнами или питтинговаякоррозия - до максимальной глубины коррозионного поражения, т.е. до момента,когда измеренная глубина меньше, чем предшествующий результат измерения;

2) у образцов спочти одинаковой глубиной коррозионного поражения на разных участкахповерхности после оценки проводят перешлифовку и изготовляют новыйметаллографический шлиф, на котором опять проводят оценку коррозионногопоражения.

3.2.6.Погрешность измерения глубины коррозионного поражения не более ±10 %.

4. Протокол испытания - по ГОСТ9.905

ПРИЛОЖЕНИЕ 1. (Введено дополнительно, Изм.№ 1).

Обязательное

| Тип коррозии | Характеристика формы коррозионного поражения | Схема типичного вида коррозионного поражения |

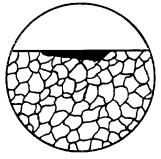

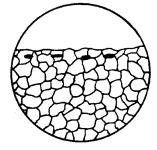

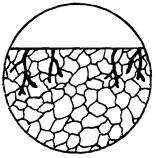

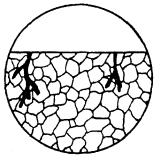

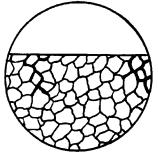

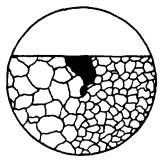

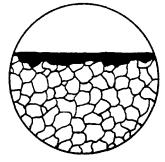

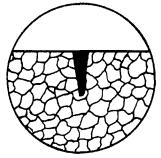

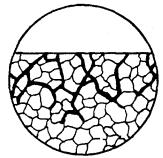

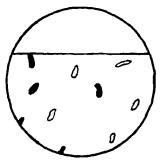

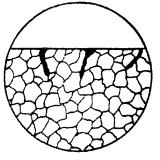

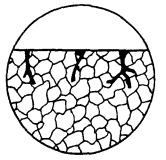

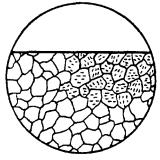

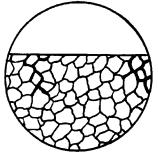

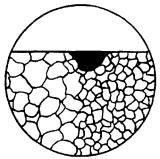

| 1. Сплошная (равномерная) коррозия | Формы коррозионного поражения 1а и 1б отличаются только неровностью поверхности. По изменению формы поверхности до и после коррозионного испытания выявляют наличие коррозии: она определяется изменением массы и размеров образцов до и после коррозионного испытания |

1а

1б |

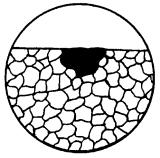

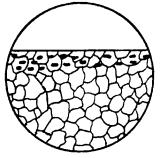

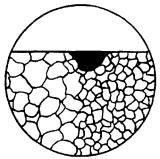

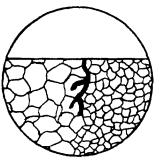

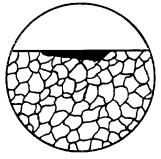

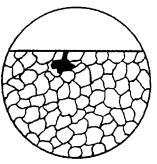

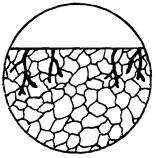

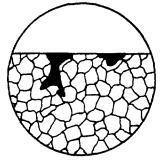

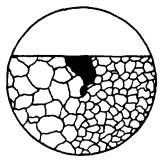

| Форма 1в может быть переходной между сплошной и избирательной коррозией, например, 10в, 10г и 10е Тип коррозии может быть уточнен по изменениям ее формы в зависимости от времени воздействия коррозионной среды, а также по структуре металла |

1в |

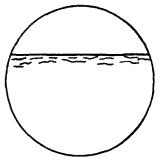

| 2. Местная (неравномерная) коррозия | По форме соответствует сплошной коррозии, но отличается тем, что коррозии подвержена часть поверхности или коррозия протекает с разной скоростью на его отдельных участках | - |

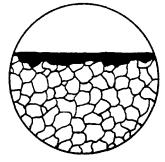

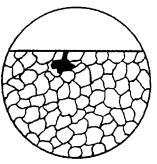

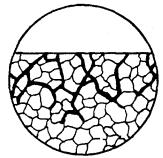

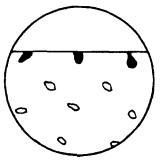

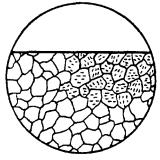

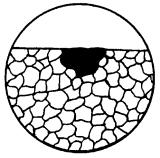

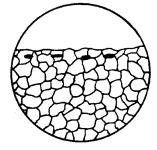

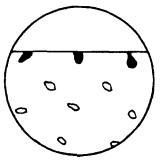

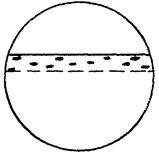

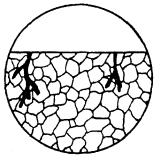

| 3. Коррозия пятнами | Мелкое коррозионное поражение неправильной формы; размер его площади в случае небольшого увеличения может превышать размер поля зрения |

3 |

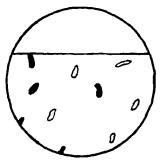

| 4. Коррозионная язва | Коррозионное поражение глубиной приблизительно равной ширине |

4 |

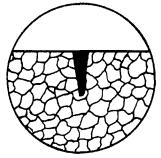

| 5. Питтинговая коррозия | Коррозионное поражение глубиной значительно больше ширины |

5 |

| 6. Подповерхностная коррозия | Коррозионное поражение, характерное тем, что занимает на поверхности небольшую площадь и преимущественно сосредоточена под поверхностью металла |

6а |

| Форма коррозионного поражения, отдельные зоны которого находятся под поверхностью и обычно не имеют заметного прямого выхода на поверхность |

6б |

| Форма коррозионного поражения, отдельные зоны которого находятся под поверхностью и обычно не имеют заметного прямого выхода на поверхность |

6в |

| 7. Слоевая коррозия | Коррозионное поражение, внутренние слои которого включают зерна различного размера, различные фазы, включения, выделения и др. |

7 |

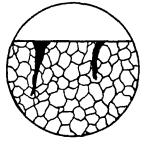

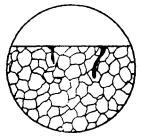

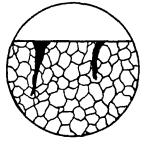

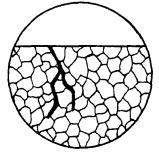

| 8. Межкристаллитная коррозия | Коррозионное поражение характерно наличием прокорродировавшей зоны вдоль границ зерен металла, причем может затрагивать границы всех зерен или только отдельных зерен |

8 |

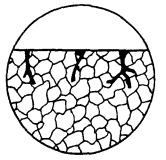

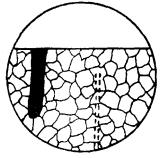

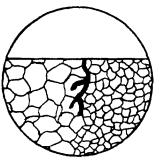

| 9. Транскристаллитная коррозия | Коррозионное поражение характерно наличием большого количества транскристаллитных трещин |

9 |

| 10. Избирательная коррозия | Коррозионное поражение, которому подвергнута определенная структурная фаза или компонент; если фаза образована эвтектикой, определяют, прокорродирована вся эвтектика или некоторая ее составляющая, например, цементит |

10а |

| Коррозионное поражение, которому подвергнута определенная фаза металла без прямого контакта с прокорродировавшей поверхностью. В этом случае определяют, корродируют ли фазы по границам зерен или внутри зерен основной структуры. Далее определяют, не отличаются ли границы между корродирующими фазами от остальных границ (наличие фазы, трещин). Из этого заключают, проникает ли коррозионная среда по границам зерен или диффузией по всему объему зерен |

10б |

| Коррозионное поражение, которому подвергнуты только отдельные зерна, физическое состояние которых изменилось, например, вследствие деформации |

10в |

| Коррозионное поражение, которому подвергнуты только деформируемые части зерен, при этом образующаяся зона коррозионного поражения уже, чем одно зерно и проходит через несколько зерен. Одновременно определяют, не повлияла ли деформация на изменение структуры металла, например, переход аустенита в мартенсит |

10г |

| Коррозионное поражение в виде зоны с рядами выделенных включений; при этом определяют возможное изменение структуры в данной зоне |

10д |

| Коррозионное поражение в виде широкой зоны вдоль границы зерна. Данная форма может быть временной и ее нельзя относить к межкристаллитной коррозии; она характерна тем, что не проникает в глубину металла. Более точно ее можно определить по изменениям формы поражения коррозией в зависимости от времени коррозионного воздействия и по выделению структурных частиц в корродирующем сплаве |

10е |

| Коррозионное поражение, в результате которого образуется новая фаза металлического вида, обладающая способностью понижать стойкость металла |

10ж |

| Коррозионное поражение, в результате которого изменяется химический состав фазы при сохранении ее формы и местоположения, например, графитизация пластин цементита в чугуне, обесцинкование латуни и др. В зоне этого изменения могут образовываться и другие продукты коррозии, например, окислы |

10з |

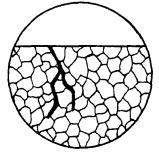

| 11. Коррозия в виде редких трещин | Коррозионное поражение, в результате которого образуется глубокая, немного ветвистая трещина, широкая вблизи поверхности с постепенным переходом в незначительную ширину; трещина заполнена продуктами коррозии |

11а |

| Коррозионное поражение в виде глубокой трещины незначительной ширины, исходящей из коррозионной язвы на поверхности; трещина может иметь ветвистую форму |

11б |

| Коррозионное поражение, в результате которого образуется межкристаллитная трещина незначительной ширины при отсутствии продуктов коррозии. По сравнению с межкристаллитной коррозией имеет вид единичных (редких) трещин |

11в |

| Коррозионное поражение, в результате которого образуется транскристаллитная трещина незначительной ширины со значительным разветвлением. По сравнению с транскристаллитной коррозией имеет вид единичных (редких) трещин. Некоторые трещины могут иметь тип частично транскристаллитного и частично межкристаллитного коррозионного поражения |

11г |

| Коррозионное поражение, в результате которого образуются трещины незначительной ширины, имеющие вид нитей, преимущественно параллельные поверхности и создающие зону определенной глубины. Их нельзя относить к аналогичным трещинам, образующимся вследствие деформации или плохой обработки образца |

11д |

| Коррозионное поражение в виде мелких преимущественно коротких трещин внутри отдельных зерен. Трещины могут образоваться, например, вследствие действия молекулярного водорода, большого напряжения, коррозии определенной фазы |

11е |

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 1).

Обязательное

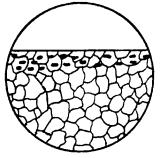

| Распределение коррозионного поражения | Характеристика распределения коррозионного поражения | Схема типового распределения коррозионного поражения |

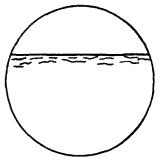

| 1. Равномерно распределенное коррозионное поражение | - |

1 |

| 2. Неравномерно распределенное коррозионное поражение | - |

2 |

| 3. Коррозионное поражение в виде скоплений | - |

3а |

| - |

3б |

| 4. Коррозионное поражение на границе двух структур | Корродируют обе структуры |

4 |

| Корродирует только одна структура |

5а |

| Корродирует только одна структура |

5б |

| | Корродирует только узкая зона вдоль границы |

6 |

ПРИЛОЖЕНИЕ3.(Введенодополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлениюкачеством продукции и стандартам

РАЗРАБОТЧИКИ

Л.И. Топчиашвили, Г.В.Козлова, канд.техн. наук (руководители темы); В.А. Атанова, Г.С. Фомин, канд. хим.наук, Л.М. Самойлова, И.Е. Трофимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственногокомитета СССР по стандартам от 31.10.85 № 3526

3. Стандарт полностью соответствует СТ СЭВ 4815-84, СТ СЭВ 6445-88

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, приложения | Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 9.019-74 | 3.5.1 | ГОСТ 6032-89 | 2.4.1; 2.4.4; 3.4.2 |

| ГОСТ 9.021-74 | 2.4.1; 3.4.2 | ГОСТ 6130-71 | 2.1.2 |

| ГОСТ 9.903-81 | 3.5.1 | ГОСТ 9454-78 | 2.4.3 |

| ГОСТ 9.904-82 | 2.6.1; 2.6.3; 3.6.1 | ГОСТ 11701-84 | 2.4.3 |

| ГОСТ 9.905-82 | Приложение 1 | ГОСТ 18321-73 | 4.4 |

| ГОСТ 9.907-83 | 2.1.3 | ГОСТ 20736-75 | 4.4 |

| ГОСТ 1497-84 | 2.4.3 | ГОСТ 26294-84 | 3.5.1 |

| ГОСТ 1778-70 | 2.4.1 | ГОСТ 27597-88 | 1.8 |

6. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным воктябре 1989 г. (ИУС 2-90)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)