ГОСТ9.704-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТКОРРОЗИИ И СТАРЕНИЯ

РЕЗИНЫ

МЕТОДЫ ОПРЕДЕЛЕНИЯРАБОТОСПОСОБНОСТИ

УПЛОТНИТЕЛЬНЫХ ДЕТАЛЕЙ НЕПОДВИЖНЫХ

СОЕДИНЕНИЙ ПРИ РАДИАЦИОННО-ТЕРМИЧЕСКОМ

И ТЕРМИЧЕСКОМ СТАРЕНИИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической инефтеперерабатывающей промышленности СССР

2. ВВЕДЕН ВПЕРВЫЕ

3. УТВЕРЖДЕН ПостановлениемГосстандарта СССР от 11.09.80 № 4661

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 9.024-74 | 2.3 |

| ГОСТ 9.029-74 | 5а.4.2 |

| ГОСТ 9.701-79 | 4.7; 4.8 |

| ГОСТ 9.706-81 | 2.1 |

| ГОСТ 12.1.004-91 | 6.1 |

| ГОСТ 12.1.005-88 | 6.1 |

| ГОСТ 12.1.019-79 | 6.2 |

| ГОСТ 12.1.030-81 | 6.2 |

| ГОСТ 12.3.002-75 | 6.3 |

| ГОСТ 269-66 | 1.1 |

| ГОСТ 2603-79 | 2.9 |

| ГОСТ 2768-84 | 2.9 |

| ГОСТ 2789-73 | 1.2; 2.2 |

| ГОСТ 5632-72 | 2.2 |

| ГОСТ 5962-67 | 2.10 |

| ГОСТ 6467-79 | 2.6 |

| ГОСТ 7995-80 | 2.2 |

| ГОСТ 8734-75 | 2.2 |

| ГОСТ 9293-74 | 2.11 |

| ГОСТ 11358-89 | 2.4 |

| ГОСТ 12125-66 | 2.7 |

| ГОСТ 19300-86 | 2.2а |

| ГОСТ 28498-90 | 2.13 |

5. Ограничение срокадействия снято по протоколу № 5-94 Межгосударственного Совета постандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ (июнь 2002 г.) сИзменениями № 1, 2, утвержденными в январе 1986 г., октябре 1990 г. (ИУС 5-86,1-91)

МЕЖГОСУДАРСТВЕННЫЙСТАНДАРТ

| Единая система защиты от коррозии и старения РЕЗИНЫ Методы определения работоспособности уплотнительных деталей неподвижных соединений при радиационно-термическом и термическом старении Unified system of corrosion and ageing protection. Vulcanized rubbers. Methods of determination of the packing parts for the fixed joints working capacity during the radiation-thermal ageing | ГОСТ

9.704-80 |

Дата введения 01.07.81

Настоящий стандартраспространяется на резиновые уплотнительные детали неподвижных неразъемныхсоединений сборочных единиц, машин, агрегатов, запасных частей ипринадлежностей и устанавливает два метода определения работоспособности:

А - прирадиационно-термическом старении;

Б - при термическомстарении.

Показателемработоспособности является максимальная поглощенная доза ионизирующегоизлучения или продолжительность облучения при заданной мощности поглощеннойдозы излучения (по методу А) и продолжительность воздействия температуры икислорода воздуха (по методу Б), при которых уплотнительные детали обеспечиваютгерметичность системы в месте уплотнения.

Герметичность системыопределяют по заданному значению остаточного давления воздуха в вакуумнойсистеме.

Методы применяют длясравнительной оценки работоспособности резиновых уплотнительных деталей вусловиях радиационно-термического и термического старения.

(Измененная редакция, Изм. №1, 2).

1.1.Образцы для испытаний изготовляют в соответствии с требованиями

ГОСТ 269

и пп. 1.2-1.4.

1.2.Образцы в виде колец вулканизуют в пресс-форме или вырезают из готовых изделий.Шероховатость рабочих поверхностей пресс-форм Ra по

ГОСТ 2789

должна быть от 0,63 до 0,32 мкм.

Размеры образцов должнысоответствовать следующим:

наружный диаметр -(15,0±0,5) мм;

внутренний диаметр -(5,0±0,5) мм;

высота - (8,0±2,5) мм.

(Измененная редакция, Изм. №1).

1.3. Условия вулканизацииобразцов устанавливают в стандартах или технических условиях на резиновыеизделия.

1.4.Количество образцов для испытаний должно быть не менее трех.

(Измененная редакция, Изм. №1).

2.1.Источник излучения в соответствии с требованиями

ГОСТ 9.706

.

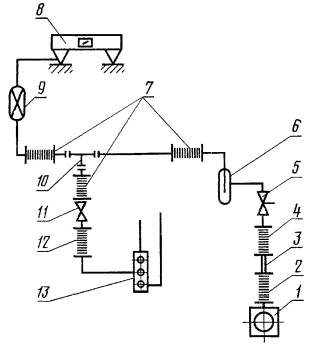

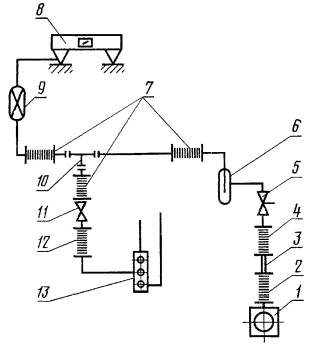

2.2.Установка для испытаний, схема которой приведена на чертеже, должна включать:

1- вакуумный насос; 2, 4, 7, 12 - резиновые вакуумные трубки; 3 -металлическая труба; 5 - трехходовой кран; 6 - ловушка; 8 - вакуумметр;9 - манометрический преобразователь; 10 - тройник; 11 -двухходовой кран; 13 - струбцина

насос вакуумный типа НВР,двухступенчатый по НТД с быстротой действия 1,0 дм3/с и предельным парциальнымостаточным давлением 6,7ּ10-5 кПа;

вакуумметр с пределомизмерения (100-10-1) Па, класса точности 2, с манометрическимтермопарным преобразователем типа ПМТ-2 по НТД;

ловушку стеклянную вакуумнуюразъемную по НТД;

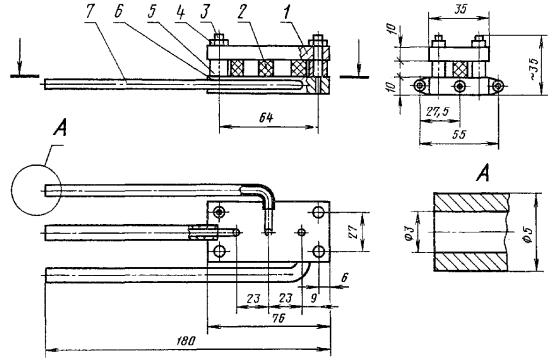

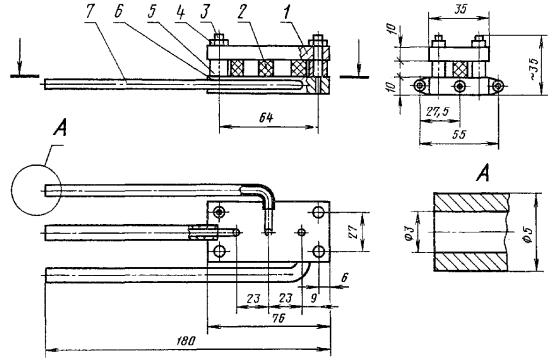

струбцину, обеспечивающуюдеформацию сжатия образцов 25-30 %. Нижняя плита струбцины должна быть снабженатремя отверстиями, соединенными с боковых сторон металлическими трубками дляоткачки воздуха. Плиты струбцины должны быть изготовлены из стали марок12Х18Н9Т, 12Х18Н9 или 40X13 по ГОСТ5632. Схема струбцины приведена в приложении 1. Шероховатость поверхностиплит, контактирующей с образцами, Ra по ГОСТ 2789должна быть от 1,25 до 0,63 мкм;

трубки стеклянные с наружнымдиаметром (10±2) или (12±2) мм по НТД;

трубу стальную бесшовную по ГОСТ 8734длиной (100±10) мм, наружным диаметром 14 мм, толщиной стенки 1,8 или 2,0 мм;

трубки резиновые вакуумныепо НТД. Размеры резиновых трубок приведены в табл. 1.

Таблица1

Размерыв мм

кран стеклянный вакуумныйдвухходовой по ГОСТ 7995;

кран стеклянный вакуумныйтрехходовой по ГОСТ 7995;

тройник стеклянный наружнымдиаметром 10 или 12 мм по НТД.

2.2а.Профилограф-профилометр по

ГОСТ 19300

.

2.2. 2.2а. (Измененнаяредакция, Изм. № 1, 2).

2.3.Термостат в соответствии с требованиями

ГОСТ 9.024

.

2.4.Толщиномер индикаторный по

ГОСТ 11358

с ценой деления 0,01 мм.

2.5. Сосуд Дьюара стеклянныйпо техническим условиям.

2.6.Шнур резиновый мягкий с диаметром или длиной стороны (2,0±0,2) мм иотносительным удлинением не менее 350 % по

ГОСТ 6467

или пластина резиновая с относительным удлинением не менее 350 % итолщиной (0,20±0,05) мм по техническим условиям.

2.7.Перкаль хлопчатобумажный технический по ГОСТ 12125.

2.8. Бензин-растворитель поНТД.

2.9.Ацетон по

ГОСТ 2768

или

ГОСТ 2603

.

2.10.Спирт этиловый ректификованный по ГОСТ 5962*.

*На территорииРоссийской Федерации действует ГОСТР 51652-2000.

2.11.Азот жидкий по

ГОСТ 9293

.

2.12. Часы электрические вторичныепоказывающие по НТД с погрешностью хода ±60 с за 24 ч.

2.13.Термометр стеклянный по

ГОСТ 28498

с диапазоном измерений от 0 до 100 °С с допускаемой погрешностью ±1 °С.

Примечание. Допускается применять другие средства измерений ссоответствующими диапазонами измерений и погрешностями не более указанных.

2.12, 2.13. (Введеныдополнительно, Изм. № 2).

3.1.Образцы подвергают испытаниям не ранее, чем через 16 ч после вулканизации.

3.2. Образцы до и послерадиационно-термического и термического старения хранят в условиях, исключающихвоздействие прямых солнечных лучей, при температуре (23±2) °С и относительной влажности (50±5) %.

(Измененная редакция, Изм. №1, 2).

3.3. Внутренние поверхностиструбцины протирают перкалем, смоченным бензином, затем этиловым спиртом илиацетоном.

3.4. Образцы маркируютпорядковым номером на боковой поверхности. Поверхности образцов, контактирующиес металлом, протирают перкалем, смоченным этиловым спиртом или ацетоном.Измеряют толщиномером высоту каждого образца.

3.5. Образцы и ограничителипомещают между плитами струбцины, отполированными перед каждым испытанием, приэтом отверстия в нижней плите струбцины должны совпадать с отверстиями вобразцах. Заданную шероховатость поверхности струбцин определяютпрофилографом-профилометром.

В одну струбцину помещаютобразцы, отличающиеся по высоте не более, чем на 0,05 мм.

(Измененная редакция, Изм. №1).

3.6. Образцы подвергаютдеформации сжатия, затягивая болты струбцины до тех пор, пока верхняя плитаструбцины не придет в соприкосновение с ограничителями.

3.7.Образцы выдерживают в деформированном состоянии не менее 24 ч и не более 7 сут.

4.1.Включают насос установки для испытаний, закрывают кран 11, поворачиваюткран 5 в такое положение, чтобы установка была отсоединена от атмосферы,и погружают ловушку в сосуд Дьюара с жидким азотом.

4.2. Производят настройкувакуумметра в соответствии с инструкцией по его эксплуатации и откачиваютвоздух из системы установки до остаточного давления 5,3 Па.

Установку считаютгерметичной, если при закрытом кране 11 остаточное давление в системе непревышает 5,3 Па в течение (10±1) мин.

4.3. Присоединяют одну изотводных трубок струбцины 13 к резиновой трубке 12, как показанона чертеже. Герметичность соединения обеспечивают обжатием трубки резиновымшнуром или лентой, вырезанной из пластины.

4.4.Открывают кран 11 и откачивают воздух из системы до остаточного давления5,3 Па.

Если остаточное давлениеравно или менее 5,3 Па в течение (10±1) мин, считают, что образец обеспечиваетгерметичность системы установки в месте уплотнения.

Если остаточное давление всистеме превышает указанное значение, считают, что образец не обеспечиваетгерметичность системы в месте уплотнения и его следует заменить.

4.5.Закрывают кран 11, снимают резиновую трубку с отводной трубки струбцины.Присоединяют последовательно две другие отводные трубки струбцины к вакуумнойсистеме установки, определяя, как указано в пп. 4.1-4.4, герметичность системы.

4.6.Отключают насос и поворачивают кран 5 в положение, при котором насос соединяетсяс атмосферой.

4.7.Струбцины с образцами, обеспечивающими герметичность системы, помещают в полеисточника излучения и подвергают воздействию ионизирующего излучения всоответствии с требованиями

ГОСТ 9.701

. Мощность поглощенной дозы определяют в местах размещения образцов вструбцине.

В случае облучения при температуреот 50 до 100 °С струбцину с образцамипомещают в термостат, нагретый до заданной температуры, и вводят (включают)источник в рабочее положение.

(Измененная редакция, Изм. №1).

4.8. Впроцессе облучения образцов источник излучения периодически выводят (выключают)из рабочего положения, струбцины с образцами извлекают из поля источника всоответствии с требованиями

ГОСТ 9.701

и определяют герметизирующую способность образцов после облучения всоответствии с требованиями пп. 4.1-4.5.

Интервалы поглощенных доз,через которые повторяют определение герметизирующей способности образцов взависимости от типа полимера и температуры испытаний, указаны в приложении 2.

4.9. Испытания заканчиваютпосле облучения до поглощенной дозы, при которой два из трех образцов необеспечивают герметичность системы в заданном месте уплотнения.

4.10. Форма записирезультатов испытаний образцов после облучения приведена в табл. 2.

Таблица2

| Мощность поглощенной дозы, Гр/с | Поглощенная доза излучения, Гр | Результаты испытания образцов |

| 1 | 2 | 3 |

| Р | D1 | + | + | + |

| Р | D2 | + | + | + |

|

| D3 | + | + | + |

|

| … | … | … | … |

|

| Dn | + | + | + |

|

| Dn+1 | + | - | + |

|

| Dn+2 | + | - | - |

Примечания:

1. Р -мощность поглощенной дозы излучения, определяемая в соответствии с требованиямиГОСТ9.701-79.

2. D1, D2, D3 … Dn - поглощенныедозы излучения, при которых все образцы обеспечивают герметичность системы;

Dn+1- поглощенная доза излучения, при которой один образец не обеспечиваетгерметичность системы;

Dn+2-поглощенная доза излучения, при которой два образца не обеспечиваютгерметичность системы. При этом D1 < D2 < D3< … Dn <Dn+1 <Dn+2.

3. Знак «+» означает, что образец обеспечивает герметичность системы;знак «-» - не обеспечивает герметичность системы.

(Измененная редакция, Изм. №1).

4.11. Разность Dn+2 и Dn+1 не должна превышать 10 % при значениях поглощенных доз, не превышающих3000·104 Гр, и 5 % - при значениях поглощенных доз свыше 3000·104Гр.

Если разность Dn+2 и Dn+1 превышает указанные значения,испытания повторяют.

4.12. Результаты испытанийзаписывают в протокол по форме, приведенной в приложении 3.

5.1. За результат испытаний принимаютмаксимальное значение поглощенной дозы излучения Dn вГр, при котором все испытуемые образцы обеспечивают герметичность системыустановки или продолжительность облучения tnв часах, определяемую по формуле

где Р - мощность поглощенной дозы излучения,Гр/с.

5.2. Сопоставимыми считаютрезультаты испытаний, полученные на образцах, изготовленных одним способом приодинаковых условиях и продолжительности хранения, облучение которых проводилосьпри одних и тех же значениях температуры и мощности поглощенной дозы излучения.

5а.1. Отбор образцов

Отбор образцов - по пп. 1.1-1.4.

5а.2. Аппаратура и материалы

Аппаратура и материалы - попп. 2.1-2.11.

5а.3. Подготовка киспытаниям

Подготовка к испытаниям - попп. 3.1-3.7.

5а.4. Проведение испытаний

5а.4.1. Испытания нагерметичность - по п. 4.1-4.6.

5а.4.2.Струбцины с образцами, обеспечивающими герметичность системы по п. 4.5, помещают в термостат,нагретый до заданной температуры. Температуру старения устанавливают по

ГОСТ 9.029

в зависимости от типа полимера, на основе которого изготовлен образец.

Ориентировочнуюпродолжительность старения (t) при различных температурахв зависимости от типа полимера и вулканизующей группы устанавливают поприложению 2а.

Отсчет продолжительностистарения начинают с момента помещения струбцины с образцами в термостат.

После старения струбцину собразцами вынимают из термостата, охлаждают на воздухе до температуры (23±2) °С,выдерживая от 12 до 24 ч, и при этой же температуре определяютгерметичность системы после старения по п. 4.5.

5а.4.3. Периодичность контролягерметичности уплотнительного соединения устанавливают:

1-2 сут - при t от 10 до 20 сут;

3-5 сут - при t свыше 20 до 100.

При t свыше 100 проводят 2-4 определениягерметичности через 20-40 сут, а затем через каждые 10-20 сут.

5а.4.4. Испытания заканчивают,если из трех образцов два не обеспечивают герметичность системы в местеуплотнения.

Форма записи результатовиспытания приведена в табл. 3.

Таблица3

| Температура, °С | Продолжительность, сут | Результаты испытания образцов |

| 1 | 2 | 3 |

| t1 | t1 | + | + | + |

|

| t2 | + | + | + |

|

| t3 | + | + | + |

|

| … | … | … | … |

|

| tn | + | + | + |

|

| tn+1 | + | - | + |

|

| tn+2 | + | - | - |

Примечания:

1. t1 - температура термического старения.

2. t1, t2,t3, … tn - продолжительности старения,при которых всех образцы обеспечивают герметичность системы:

tn+1 - продолжительность старения,при которой один образец не обеспечивает герметичность системы;

tn+1 - продолжительность старения,при которой два образца не обеспечивают герметичность системы. При этом t1 < t2 < t3 <…tn <tn+1 < tn+2.

3. Знак «+» означает, что образец обеспечивает герметичность системы;знак «-» - образец не обеспечивает герметичность системы.

5а.4.5 Разность tn+2 и tn+1 недолжна превышать 10 % при продолжительности старения до 150 сут и 5 % - припродолжительности старения свыше 150 сут.

Если разность tn+2 и tn+1 превышаетуказанные значения, испытания повторяют.

5а.4.6. Форма записи результатовиспытания приведена в приложении 3.

5а.5. Обработка результатов

5а.5.1. За результатиспытаний принимают максимальную продолжительность старения, при которой все испытуемыеобразцы обеспечивают герметичность системы.

5а.5.2. Сопоставимымисчитают результаты испытаний, полученные на образцах, изготовленных однимспособом при одинаковых условиях и продолжительности хранения, старение которыхпроводилось при одних и тех же значениях температуры.

5а.1-5а.5.1. (Введеныдополнительно, Изм. № 1).

6.1.Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией,и соответствовать требованиям

ГОСТ 12.1.005

и

ГОСТ12.1.004

.

6.2.Аппаратура должна соответствовать требованиям

ГОСТ 12.1.019

и

ГОСТ 12.1.030

в части требований электробезопасности.

6.3. Приподготовке и проведении испытаний должны соблюдаться типовые правила пожарнойбезопасности для промышленных предприятий, утвержденные ГУПО МВД СССР, исоответствующие требованиям

ГОСТ 12.3.002

.

6.4. Не допускаетсяпроизводить ремонт включенной в сеть энергопитания аппаратуры.

6.1-6.4. (Измененнаяредакция, Изм. № 1).

6.5. При проведениииспытаний на установке с источником ионизирующего излучения необходимо соблюдатьтребования, установленные Санитарными правилами устройства и эксплуатациимощных изотопных гамма-установок (№ 1170-74). Нормами радиационной безопасности(НРБ-76) и Общими санитарными правилами (ОСП-72/80).

(Измененная редакция, Изм. №1, 2).

6.6. Сосуд Дьюара долженбыть обшит по всей длине плотной светлой тканью и находиться в тонкостенномметаллическом сосуде, на дне которого помещено асбестовое волокно.

Перед заполнением сосудаДьюара жидким азотом необходимо пользоваться воронкой, изготовленной изкартона, и защитными очками.

6.7. Каждый работающий наустановке должен пройти инструктаж по технике безопасности и эксплуатацииустановки и получить допуск к работе.

6.8. На каждом рабочемучастке должны быть инструкции по технике безопасности и промышленнойсанитарии, а также журнал проведения инструктажа работающих по установленнойформе.

6.9. Все работающие должныбыть в халатах и теплоизолирующих перчатках.

6.6-6.9. (Измененная редакция,Изм. № 1).

Рекомендуемое

1- верхняя плита; 2 - образец; 3 - болт; 4 - гайка; 5- ограничитель; 6 - нижняя плита; 7 - отводная металлическаятрубка

Обязательное

| Тип полимера | Интервал поглощенных доз ·10 , Гр |

| Бутилкаучуки | 10 |

| Силоксановые (СКТВ) и фторсилоксановые (СКТФТ) | 100, далее до конца 25 |

| Фторкаучуки (СКФ-26, СКФ-32, СКФ-260) | 100, 100, далее до конца 50 |

| Бутадиен-нитрильные (СКН-40, СКН-50), бутадиен-метилстирольные (СКМС-10, СКМС-30АРКМ-15), хлоропреновые и акрилатные каучуки | 100, 100, 100, 100, далее до конца 50 |

| Бутадиен-нитрильные (СКН-18, СКН-26), натуральный, стереорегулярные изопреновые (СКИ-3), стереорегулярные цисбутадиеновые (СКД), пероксидатный (СКПО), бутадиен-метилстирольные (СКМС-30АРК, СКМС-50П), бутадиен-стирольный (СКС-30С), сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), уретановые (СКУ-50, СКУ-ПФ, СКУ-ПФЛ, СКУ-8ПГ) каучуки | 200, 200, 200, далее до конца 100 |

| Бутадиен-стирольный каучук (СКС-85) | 300 до 2400, затем 200 до 3000, далее до конца 100 |

| Уретановый каучук (СКУ-ПФД) | 500 до 9000, далее до конца 200 |

Примечание. Предельные допустимыеотклонения поглощенных доз должны быть:

±1,0 Гр - приинтервалах до 50·10 Гр;

±2,0 Гр - приинтервалах свыше 50·104 до 200·104 Гр;

±5,0 Гр - при интервалах свыше 200·104 до 500·104Гр.

ИНТЕРВАЛЫ ПОГЛОЩЕННЫХ ДОЗДЛЯ ИСПЫТАНИЯ ПРИ ТЕМПЕРАТУРЕ ОБЛУЧЕНИЯ СВЫШЕ 50 ДО 100 °С

| Тип полимера | Интервал поглощенных доз ·104, Гр |

| Силоксановые (СКТВ), фторсилоксановые (СКТФТ), уретановые (СКУ-8ПГ, СКУ-50, СКУ-ПФ, СКУ-ПФЛ) каучуки | 50, далее до конца 25 |

| Фторкаучуки (СКФ-32, СКФ-260, СКФ-26) | 100, далее до конца 50 |

| Сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), пероксидатный (СКПО), бутадиен-нитрильные (СКН-40, СКН-50, СКН-26), бутадиен-метилстирольные (СКМС-10, СКМС-30АРКМ-15), стереорегулярные изопреновые (СКИ-3), натуральный, акрилатные, бутадиен-метилстирольный (СКМС-50) | 100, 100, далее до конца 50 |

| Бутадиен-нитрильные (СКН-18, СКН-26, СКН-40), стереорегулярный изопреновый (СКИ-3) свулканизованный с помощью тиурама, сульфазана, сантакюра, каучуки | 100 до 500, далее до конца 50 |

| Бутадиен-стирольный каучук (CKC-85) | 200 до 800, далее до конца 100 |

| Уретановый каучук (СКУ-ПФД) | 200 |

Примечание. Предельно допустимые отклоненияпоглощенных доз должны быть:

±1,0 Гр - приинтервалах до 50·104 Гр;

±2,0 Гр - при интервалах свыше 50·104 до 200·104Гр;

Справочное

| Тип полимера, вулканизующая группа | Температура старения, °С | Ориентировочная продолжительность старения t, сут |

| СКИ-3 (тиурам, сульфазан, сантокюр) | 90±1 100±1 110±1 125±1 | 180 120 70 40 |

| Наирит (окись магния, окись цинка) | 90±1 100±1 | 20 12 |

| СКМС-30 АРКМ-15 (тиурам+сера) | 120±1 | 80 |

| ДССК-18 (ускоритель+сера) | 100±1 | 35 |

| ДССК-18 (ускоритель без серы) | 100±1 | 170 |

| ДССК-18 (ускоритель без серы) | 130±1 | 30 |

| ДССК-18 (пероксид) | 100±1 | 270 |

| ДССК-18 (пероксид) | 130±1 | 80 |

| СКЭП (пероксид) | 130±1 150±1 175±2 | 200 80 20 |

| СКН-18 (ускоритель+сера) | 110±1 | 15 |

| СКН-18 (пероксид) | 150±2 | 155 |

| СКН-26 (пероксид) | 150±2 | 90 |

| СКН-26+ОЭА (пероксид) | 150±2 175±2 | 202 45 |

| СКН-40 (пероксид) | 150±2 | 80 |

| СКН-26+СКН-40 (пероксид) | 150±2 175±2 (без ДБФ) 175±2 (с ДБФ) | 90 75 40 |

| СКФ-26 (бис-фурилиденгексаметилендиамин) с минеральными наполнителями | 200±2 250±3 | 35 5 |

| СКФ-26 (бис-фурилиденгексаметилендиамин) с техническим углеродом марки ТГ-10 | 250±3 | 18 |

| СКТВ (пероксид) | 200±2 | 590 |

| 250±3 | 75 |

| СКТФВ-803 (пероксид) | | |

| 150±2 | 1000 |

| 175±2 | 730 |

| 200±2 | 190 |

| 250±3 | 40 |

ПРИЛОЖЕНИЕ 2а. (Введено дополнительно, Изм.№ 1).

Рекомендуемое

Протокол испытаний долженсодержать:

условное обозначение резиныи тип полимера, на основе которого она изготовлена;

условия вулканизацииобразцов;

вид старения -радиационно-термическое или термическое;

температуру термическогостарения;

мощность поглощенной дозыизлучения;

температуру облучения;

максимальную поглощеннуюдозу излучения или максимальную продолжительность термического старения, прикоторых все испытуемые образцы обеспечивают герметичность в месте уплотнения;

продолжительность облученияобразцов до максимального значения поглощенной дозы излучения;

обозначение настоящегостандарта.

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм.№1).

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)