ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

ЕДИНАЯСИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

ГЕРМЕТИЗИРУЮЩИЕМАТЕРИАЛЫ

МЕТОДЫ ИСПЫТАНИЙНА СТОЙКОСТЬ

К ВОЗДЕЙСТВИЮ ЖИДКИХ АГРЕССИВНЫХ СРЕД

ГОСТ 9.068-76

ГОСУДАРСТВЕННЫЙКОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Единая система защиты от коррозии и старения ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ Методы испытаний на стойкость

к воздействию жидких агрессивных сред Unified system of corrosion and ageing protection.

Sealants. Test methods for resistance to liquid

corrosive media | ГОСТ

9.068-76* |

Постановлением Государственного комитета стандартов Совета Министров СССР от 6 августа 1976 г. № 1899 срок введения установлен

с 01.01.78.

до 01.01.88;

Проверен в 1982 г. ПостановлениемГосстандарта

от 22.07.82 № 2780 срок действия продлен

по методу «Г»

с 01.01.81.

Несоблюдениестандарта преследуется позакону

Настоящийстандарт распространяется на вулканизованные эластичные герметизирующиематериалы (в дальнейшем герметики) и устанавливаетметоды испытаний на стойкость к воздействию жидкихагрессивных сред при заданных температуре и продолжительности испытаний поодному или нескольким показателям:

условнойпрочности при растяжении и относительному удлинению при разрыве (метод А);

прочностисвязи герметика с металлом при отслаивании (метод Б);

изменениюмассы (метод В);

скоростиотслаивания герметика от металла при постояннойотслаивающей нагрузке (метод Г).

Показатель дляопределения стойкости герметиков квоздействию жидких агрессивных сред устанавливают в стандартах или технических условияхна герметики.

Методы предназначеныдля сравнительной оценки стойкости герметиков к воздействию жидких агрессивных сред.

(Измененнаяредакция, Изм. № 1, 2).

1. МЕТОД А

1.1. Отбор образцов

1.1.1. Образцы дляопределения исходного показателя изготавливают в соответствии с требованиями ГОСТ21751-76 тип I.

1.1.2. Образцы дляопределения показателя после воздействия среды изготавливают из пластин,подвергавшихся воздействию среды, в соответствии с требованиями ГОСТ21751-76 тип I.

1.1.3. Количество образцовдля испытаний до и после воздействия жидкой агрессивной среды должно быть неменее пяти.

1.1.4. Показатели до и послевоздействия жидкой агрессивной средыопределяют на разных образцах.

1.2. Аппаратура, реактивы,материалы, среды:

аппаратура - всоответствии с требованиями ГОСТ21751-76 и требованиями, изложенными ниже:

эксикатор по ГОСТ25336-82 Е для выдержки образцов в средах при температуре (23 ± 2) °С;

контейнердля выдержки образцов в средах при повышенныхтемпературах [выше (23 ± 2) °С] в соответствии с требованиями ГОСТ9.712-86 и снабженный устройствами дляизмерения температуры среды и регулирования давления.

Допускаетсяиспользовать контейнер в соответствии с требованиями ГОСТ9.712-86;

термостаткамерного типа в соответствии с требованиями ГОСТ9.024-74;

часыэлектрические вторичные показывающие по ГОСТ 22527-77;

термометрстеклянный технический по ГОСТ 2823-73 спределом измерения от 0 до 100 °С, ценой деления 1 °С;

сосуд для промывания образцов, изготовленный из материалов, стойких по отношению к среде;

линейкаметаллическая измерительная по ГОСТ 427-75;

бюкса стекляннаяс притертой крышкой по ГОСТ25336-82 Е;

бензин по ГОСТ443-76;

спиртэтиловый по ГОСТ 18300-72;

этилацетат по ГОСТ8981-78;

водадистиллированная по ГОСТ 6709-72;

бумагафильтровальная лабораторная по ГОСТ 12026-76;

среды дляиспытаний указаны в рекомендуемом приложении 1.

(Измененнаяредакция, Изм. № 1, 2).

1.3. Подготовка к испытаниям

1.3.1. Образцы подготавливают всоответствии с требованиями ГОСТ21751-76.

1.3.2. Готовят среды необходимой концентрации. Тип и концентрацию среды устанавливают по рекомендуемому приложению 1 в соответствии со стандартами или техническимиусловиями на герметики.

(Измененнаяредакция, Изм. № 1).

1.3.3. Тип емкости (эксикатор или контейнер) выбирают в зависимости от температурыиспытаний.

1.4. Проведение испытаний

1.4.1. Исходное значение показателей условной прочности и относительного удлинения до воздействия среды определяютпо ГОСТ 21751-76.

1.4.2. Испытания в средепроводят при одной из температур, указанных в таблице, в зависимости от типа полимера, на основе которого изготовлен герметик.

| Тип полимера | Температура испытаний в среде, °С |

| Тиоколы жидкие | 23; 50; 70; 100; 125 |

| Термоэластопласты | 23; 50 |

| Силоксановые и фторсодержащие | 23; 125; 150; 175; 200; 250 |

| Форполимеры изоционатные | 23; 50; 70 |

| Тиополиэфиры | 23 |

| Примечание. Допускается проводить испытания герметиков на основе жидких тиоколов при температуре 130 °С. |

Предельные отклоненияпо температурам испытания должнысоответствовать требованиям ГОСТ9.024-74.

Допускаетсяпроводить испытания при повышенной температуре с периодическимохлаждением.

Предельное отклонениепродолжительности испытаний не должно превышать ±1 ч. Продолжительность нагрева и охлаждения не входит в продолжительность испытаний.

Условия испытаний(температура и продолжительность) устанавливают в стандартах илитехнических условиях на герметик.

(Измененнаяредакция, Изм. № 1, 2).

1.4.3. Для определения условной прочности и относительного удлинения после воздействия среды пластины закрепляютв емкости.

Расстояние междупластинами, пластинами и стенками, пластинами и дном емкости должно быть не менее 5 мм.

(Измененнаяредакция, Изм. № 1, 2).

1.4.4. Емкость с пластинами заполняют средой. Загрузка емкости не должна превышать 75 % ее объема, при этомуровень среды над образцами должен быть не менее 1 см, а объем среды на 1 г образца должен составлять 7- 10 см3.

1.4.5. Если испытания проводят вконтейнере, то контейнер с пластинами и заполненный средой проверяют на герметичность.

Утечка среды недопускается в соответствии с требованиями ГОСТ9.070-76.

(Измененнаяредакция, Изм. № 2).

1.4.6. Контейнер с пластинами помещают в термостат, предварительно нагретый до требуемой температуры.

(Измененнаяредакция, Изм. № 1).

1.4.7. Отсчетпродолжительности испытаний начинают с момента погружения пластин в среду, если испытания проводят при температуре (23 ± 2) °С, или с моментадостижения заданной температуры среды в контейнере с пластинами, если испытания проводят при повышеннойтемпературе.

(Измененнаяредакция, Изм. № 1).

1.4.8. Среды меняют не реже,чем в сроки, указанные в рекомендуемом приложении 1.

При замене средыемкость перед заполнением очищают, промывают жидкостью, растворяющейсреду (бензин, этиловый спирт, этилацетат, дистиллированнаявода и т.п.) и просушивают до удаления промывной жидкости.

Типпромывной жидкости устанавливают в зависимостиот типа среды с учетом того, чтобы жидкость для промывания не вызывала изменений свойств герметика.

(Измененнаяредакция, Изм. № 1).

1.4.9. Пластины извлекают из среды (предварительно охладив емкость с пластинами до температуры (23 ± 2) °С, если испытания проводили при повышенной температуре) и помещают их на 30 - 40 с в сосуд с жидкостью для промывания.

Если пластиныиспытывали в воде и топливе, промывания не требуется.

Жидкостьдля промывания необходимо менять не реже, чем после промывки 10 пластин. Объем жидкости для промывания 10 пластин должен быть неменее 1,5 л.

(Измененнаяредакция, Изм. № 1).

1.4.10. Промытые пластинывытирают фильтровальной бумагой и помещают вэксикатор.

(Измененнаяредакция, Изм. № 1).

1.4.11. Не ранее чем через 3 ч и не позднее 24 ч послетого, как пластины были извлечены из среды,определяют по ГОСТ 21751-76 толщину и ширинуобразца; силу, вызывающую разрыв образца; длину рабочего участкаобразца до растяжения; длину рабочего участка образца при разрыве для вычисления условной прочности прирастяжении и относительного удлинения при разрыве.

(Измененнаяредакция, Изм. № 1, 2).

1.4.12. Результаты испытанийзаписывают в протокол, форма которого приведена в рекомендуемом приложении 2.

1.5. Обработка результатов

1.5.1. Условную прочность при растяжении до разрыва послевоздействия среды (fрср)в МПа (кгс/см2) вычисляют поформуле

где Pрср - сила,вызывающая разрыв образца, Н (кгс), определяемая по п. 1.4.11;

hср - толщина образца после воздействия среды, м (см),определяемая по п. 1.4.11;

bср - ширина образца послевоздействия среды, м (см), определяемая по п. 1.4.11.

(Измененнаяредакция, Изм. № 1).

1.5.2. Относительное удлинение при разрыве после воздействия среды (εрср) в процентах вычисляют поформуле

где lрср - длина рабочего участка образца послевоздействия среды при разрыве, м (см),определяемая по п. 1.4.11;

lоср - длина рабочего участка образца после воздействия среды дорастяжения, м (см), определяемая по п. 1.4.11.

(Измененнаяредакция, Изм. № 1).

1.5.3. За результат испытанийпринимают среднее арифметическое значение условной прочности и относительного удлинения при разрыве послевоздействия среды, которое вычисляют в соответствии с ГОСТ21751-76.

1.5.4. Допускается определятькоэффициентыстойкости герметика к среде по изменениюусловной прочности (Kп) и относительного удлинения (Kу) в процентах по формулам:

где fр - условная прочность до воздействия среды,определяемая по п. 1.4.1;

fрср - условная прочностьпосле воздействия среды, вычисленная по п. 1.5.1;

где εр- относительное удлинение образца при разрыве до воздействия среды, определяемое по п. 1.4.1;

εрср - относительное удлинение образца при разрывепосле воздействия среды, вычисленное по п. 1.5.2.

(Измененнаяредакция, Изм. № 1).

1.5.5. Сопоставимыми считаютрезультаты испытаний при одинаковых:

способеизготовленияобразцов;

условиях испытаний(тип среды, температура и продолжительность).

(Измененнаяредакция, Изм. № 1).

2. МЕТОД Б

2.1. Отбор образцов

Образцыдля испытанийизготавливают в соответствии с требованиями ГОСТ21981-76.

2.2. Аппаратура, реактивы,материалы, среды

Аппаратура,реактивы, материалы, среды - в соответствии с требованиями ГОСТ21981-76 и п. 1.2 настоящегостандарта.

2.3. Подготовка киспытаниям

Образцыподготавливают в соответствии с требованиями ГОСТ21981-76 и пп. 1.3.2, 1.3.3настоящего стандарта.

2.4. Проведение испытаний

2.4.1. Исходное значениепоказателя прочности связи герметика с металлом при отслаивании и характерразрушения образцов до воздействия среды определяют по ГОСТ21981-76.

2.4.2. Для определенияпрочности связи герметика с металлом при отслаивании после воздействия средыобразцы закрепляют в емкости, как указано в п. 1.4.3, и проводят испытания по пп. 1.4.4 - 1.4.9.

Температуру испытанийустанавливают в соответствии с п. 1.4.2.

2.4.3. Промытые образцывытирают фильтровальной бумагой и помещают в эксикатор или бюксу.

2.4.4. Прочность связи герметика с металлом при отслаивании после воздействия среды ихарактер разрушения образцов при отслаиванииопределяют по

ГОСТ 21981-76

не ранее 3ч и не позднее 24 ч после того, как образцыбыли извлечены из среды.

2.4.5. Результаты испытаний записывают в протокол, форма которого приведена в рекомендуемом приложении 3.

2.5. Обработка результатов

2.5.1. Прочность связигерметика с металлом при отслаивании послевоздействия среды (Fрср) в Н/м (кгс/см) вычисляют по формуле

где Pрср - сила,вызывающая отслаивание образца, определяемая по п. 2.4.4, Н (кгс);

b - ширина образца, равная 25мм.

(Измененнаяредакция, Изм. № 1).

2.5.2. За результат испытанийпринимают среднее арифметическое значениепоказателей прочности связи герметика с металлом до и после воздействия среды,которое вычисляют в соответствии с требованиямиГОСТ21981-76.

(Измененнаяредакция, Изм. № 1).

2.5.3. Сопоставимыми считают результатыиспытаний при одинаковых:

способе изготовленияобразцов;

условиях испытаний(тип среды, температура, продолжительность).

(Измененнаяредакция, Изм. № 1).

3. МЕТОД В

3.1. Отбор образцов

3.1.1. Форма, размеры иколичество образцов для испытаний должны соответствовать требованиям ГОСТ9.030-74.

3.1.2. Способ изготовленияпластин для вырубки и вырезки из них образцов должен соответствоватьтребованиям ГОСТ21751-76.

3.2. Аппаратура, реактивы,материалы, среды:

контейнер,термостат, часы, термометр по п. 1.2;

сосуд дляпромывания образцов;

толщиномер поГОСТ 11358-74 с ценой деления 0,01 мм и измерительнымусилием от 0,785 до 1,961 Н (от 80 до 200 гс);

бюксастеклянная с притертой крышкой по ГОСТ25336-82 Е;

весы лабораторныеобщего назначения по ГОСТ 24104-80 с наибольшим пределом взвешивания 200г, класса точности 2;

реактивы, материалы,среды по п. 1.2.

(Измененнаяредакция, Изм. № 1, 2).

3.3. Подготовка к испытаниям

3.3.1. Измеряют толщинуобразцов толщиномером, маркируют порядковымномером. Подготовку к испытаниям проводят по п. 1.3.2.

3.3.2. Выбирают тип емкости(бюкса иликонтейнер) в зависимости от температурыиспытаний.

3.4. Проведение испытаний

3.4.1. Определяют массу образца на воздухе с погрешностью взвешивания не более 0,001 г.

3.4.2. Для определения массыпосле воздействия среды образцы помещают в емкость так, чтобы они не касалисьдруг друга, стенок и дна емкости.

3.4.3. Емкость с образцамизаполняют средой при соотношении объемов среды и образцов не менее 15:1.

3.4.4. Проводят испытания попп. 1.4.2; 1.4.5 - 1.4.9. Перерывы при выдержке в средене допускаются. Среду меняют после каждой выдержки образцов.

(Измененнаяредакция, Изм. № 1).

3.4.5. Промытые образцывытирают фильтровальной бумагой и помещают в бюксу.

(Измененнаяредакция, Изм. № 1).

3.4.6. Массу образцовопределяет, как указано в п. 3.4.1, не позднее чем через 3 ч после выдержки в среде.

3.4.7. Результаты испытанийзаписывают в протокол, форма которого приведена в рекомендуемом приложении 4.

(Измененнаяредакция, Изм. № 1).

3.5. Обработка результатов

3.5.1. Изменение массы образца (∆M) в процентах вычисляютпо ГОСТ9.030-74.

(Измененнаяредакция, Изм. № 2).

3.5.2. За результат испытанийпринимают среднее арифметическое значение показателей не менее трех образцов, отличающихсямежду собой не более чем на 15 %.

(Измененнаяредакция, Изм. № 2).

3.5.3. Сопоставимыми считают результаты испытаний в соответствии с ГОСТ9.030-74.

4. МЕТОД Г

4.1. Отбор образцов по п. 2.1настоящего стандарта.

4.2.Аппаратура, реактивы, среды:

прибордля определения скорости отслаивания по ГОСТ9.712-86;

линейка измерительная металлическая по ГОСТ 427-75;

аппаратура для выдержки образцов в среде, реактивы и среды по п. 1.2;

весылабораторныеобщего назначения по ГОСТ 24104-80с наибольшим пределом взвешивания 10 кг,класса точности2.

(Новая редакция, Изм. № 2).

4.3. Подготовка к испытаниям

4.3.1. Подготовку к испытаниям проводят по п. 2.3.

4.3.2. Измеряют длину свободной металлической части образца (l) в миллиметрах с погрешностью неболее 0,5 мм.

(Измененнаяредакция, Изм. № 1).

4.4. Проведение испытаний

4.4.1. Длину отслоившегосяучастка образца (L) в миллиметрахдо воздействия среды определяют следующим образом.

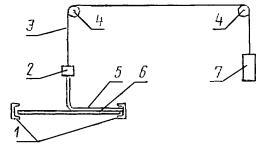

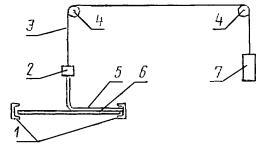

1 - планка для крепления образца; 2 - зажим; 3 - металлический тросик; 4 - блоки; 5 - образец;6 - груз

Образцы помещаютмежду планками прибора и закрепляют металлическую сетку образцов взажимах. Расстояние между образцами должнобыть не менее 50 мм; затем подвешивают кзажиму груз (фиксируют время начала испытаний), которыйобеспечивает отслаивание герметика от металла на расстояниине менее 1 мм в течение 2 ч.

Массу груза устанавливаютв стандартах или технических условиях нагерметики. Она должна быть равна одному из следующих значений: 0,5; 1,0; 2,0; 3,0; 4,0; 5,0 и 6,0 кг.

Грузы в процессеиспытаний не должны касаться друг друга. Общая продолжительность испытаний не должна превышать 6 ч.

Снимают груз скаждого образца, фиксируя время окончания испытаний.

Освобождаютобразцы из зажимов,измеряют длину свободной металлической частиобразца (L') в миллиметрах с погрешностью не более 0,5 мм и определяют характер разрушения по ГОСТ21981-76.

(Измененнаяредакция, Изм. № 1).

4.4.2. Образцы закрепляют вемкости, как указано в п. 1.4.3, и проводятиспытания по пп. 1.4.4 - 1.4.9.

Температуруиспытаний устанавливают в соответствии с п. 1.4.2.

(Измененнаяредакция, Изм. № 1).

4.4.3. Промытые образцывытирают фильтровальной бумагой, помещают в эксикатор и определяют длинуотслоившегося участка образца после воздействия среды, как указано в п. 4.4.1, не ранее чем через 3 ч и непозднее 24 ч после того, как образцы были вынуты из среды.

(Измененнаяредакция, Изм. № 1).

4.4. Результаты испытанийзаписывают в протокол, форма которого приведена в рекомендуемом приложении 5.

(Измененнаяредакция, Изм. № 1).

4.5. Обработка результатов

4.5.1. Скорость отслаиваниягерметика от металла до воздействия среды (υ) в м/с (мм/мин) вычисляют по формуле

υ = l/t,

где l = L'- L - длина участка, накотором произошло отслаивание герметика от металладо воздействия среды, м (мм);

t - продолжительность испытания, в течениекоторой произошло отслаивание герметикаот металла на участке длиной l, м (мм), до воздействия среды, с (мин).

4.5.2. Скорость отслаивания герметика от металла после воздействия среды (υср) в м/с (мм/мин) вычисляют по формуле

υср = lср/tср,

где lср = L'ср - Lср -длина участка, на котором произошлоотслаивание герметика от металла после воздействия среды, м (мм);

tср - продолжительностьиспытания, в течение которой произошло отслаиваниегерметика от металла на участке длиной /ср м (мм) после воздействия среды с (мин).

(Измененнаяредакция, Изм. № 1).

4.5.3. За результат испытаний принимают среднееарифметическое значение показателей скорости отслаивания герметика от металла до и после воздействия среды не менее пяти образцов, отличающихся между собой не более чем на15 %.

(Измененнаяредакция, Изм. № 2).

4.5.4. Сопоставимыми считают результаты испытаний при одинаковых:

способеизготовления образцов;

условияхиспытаний (тип среды, температура, продолжительность, масса груза).

(Измененнаяредакция, Изм. № 1).

5.1.Помещение для испытаний должно быть оборудованоприточно-вытяжной вентиляцией и соответствовать требованиям ГОСТ 12.1.004-85 и ГОСТ 12.1.005-76.

5.2.При подготовке и проведении испытаний должны соблюдаться типовыеправила пожарнойбезопасностипромышленных предприятий, утвержденные ГУПО МВД СССР и установленные ГОСТ12.3.002-75.

5.3.Аппаратура вчасти электробезопасностидолжна соответствовать требованиям ГОСТ12.1.019-79 и ГОСТ12.1.030-81.

5.4. Недопускается производить ремонт при включенной всеть энергопитания аппаратуре.

5.5. Работы с контейнерами должны проводиться вотдельном помещении в вытяжном шкафу.

5.6. Контейнер должен иметь паспорт с указанием вместимости, даты изготовления, марки металла, способа проверки герметизации, даты очередного испытания на герметичность.

5.7. Работающие должны быть обеспечены резиновыми перчатками, спецодеждой и защитными очками.

5.8. Каждыйработающий должен пройти инструктаж по работе с горючими илегковоспламеняющимися веществами, изучить инструкцию по эксплуатациитермостата и контейнера, получить допуск к работе.

5.9. На каждом рабочем месте должны быть инструкции по технике безопасности и промышленной санитарии.

Раздел5 (Новаяредакция, Изм. № 2).

Рекомендуемое

| Наименование среды | Сроки замены среды, ч, не реже, при температуре, °С |

| 23 | 50 и 70 | 100 | 125 | 150 | 175 | 200 | 250 |

| Вода по ГОСТ 2874-82 | 200 | 100 | - | - | - | - | - | - |

| Раствор морской соли в воде, массовая доля сухого вещества 5 % | 168 | 72 | - | - | - | - | - | - |

| Топливо марок Т-1 и ТС-1 по ГОСТ 10227-86 | 1000 | 500 | 500 | 500 | 300 | - | - | - |

| Топливо марок А и З по ГОСТ 305-82 | 1000 | 500 | 300 | - | - | - | - | - |

| Топливо нафтил | 1000 | 500 | 500 | 500 | 300 | 200 | 50 | 24 |

| Топливо Т-8В | 1000 | 500 | 500 | 500 | 300 | 200 | 50 | 24 |

| Жидкость типа СЖР-1 | 200 | 150 | 100 | 100 | 50 | 50 | 24 | 24 |

| Жидкость типа СЖР-2 | 200 | 150 | 100 | 50 | 50 | 24 | 24 | - |

| Жидкость типа СЖР-3 | 200 | 100 | 50 | 24 | 24 | - | - | - |

| Изооктан эталонный (2, 2,4-триметилпентап) по ГОСТ 12433-83, толуол по ГОСТ 5789-78 или их смеси в соотношении 7:3 или 1:1 | 48 | - | - | - | - | - | - | - |

| Примечание. Испытания в жидких средах, не указанных в настоящем перечне, допускается проводить по методике настоящего стандарта при значениях температуры, установленных в стандартах или технических условиях на герметики с соблюдением мер безопасности, установленных для работы с применяемыми средами. |

(Измененнаяредакция, Изм. № 1, 2).

Рекомендуемое

Протокол испытанийдолжен содержать данные, приведенные в ГОСТ21751-76, и следующие данные:

дату началаиспытаний;

условия испытанийв среде:

тип среды,

продолжительность,ч,

температуру,°С;

толщинукаждого образца после воздействия среды и еесреднее значение,м (см);

силу, вызвавшуюразрыв каждого образца после воздействия среды, и ее среднее значение, Н (кгс);

условнуюпрочность после воздействия среды для каждого образца, МПа(кгс/см2);

длину рабочегоучастка каждого образца после воздействия среды при разрыве, м (см);

относительноеудлинение каждого образца при разрыве после воздействия среды, %;

средниезначения условной прочности и относительного удлинения при разрыве после воздействия среды.

(Измененнаяредакция, Изм. № 1, 2).

Рекомендуемое

Протоколиспытаний должен содержать данные, приведенные в ГОСТ21981-76, и следующие данные:

дату началаиспытаний;

условия испытаний в среде:

типсреды,

продолжительность, ч,

температуру, °С;

силу,вызвавшую отслаивание каждого образца послевоздействия среды, и ее среднее значение, Н (кгс);

прочностьсвязи герметика с металлом при отслаивании,определенную на каждом образце, и ее среднее значение, Н/м, (кгс/см);

характер разрушенияобразцов после воздействия среды.

(Измененнаяредакция, Изм. № 1).

Рекомендуемое

Протоколиспытаний должен содержать:

дату началаиспытаний;

марку герметика;

размер образцов;

условиявулканизации образцов:

продолжительность,ч,

температура, °С;

условия испытанийв среде:

тип среды,

температура, °С,

продолжительность,ч;

массу образца довоздействия среды;

массу образцапосле воздействия среды; изменение массыобразца.

(Измененнаяредакция, Изм. № 1).

Рекомендуемое

Протокол испытаний должен содержать:

даты изготовленияобразцов и начала испытаний;

маркиметалла, сетки, герметика и подслоя;

условия вулканизации образцов:

продолжительность,ч,

температура, °С;

условия испытаний в среде:

тип среды,

температуру, °С,

продолжительность, ч,

массу груза, кг;

длинусвободной металлической части каждого образца до воздействия среды до и после испытаний, м (мм);

длинусвободной металлической части каждого образцапосле воздействия, среды до и после испытаний, м (мм);

длинуотслоившегося участка каждого образца до ипосле воздействия, среды, м (мм);

продолжительность,в течение которой произошло отслаивание герметика от металла до и после воздействия среды, с (мин);

скорость отслаиваниягерметика от металла до и после воздействия среды для каждого образца иих средние значения, м/с (мм/мин).

(Измененнаяредакция, Изм. № 1).

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)