ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ОТ КОРРОЗИИ ИСТАРЕНИЯ

РЕЗИНЫ

МЕТОДЫ УСКОРЕННЫХ ИСПЫТАНИЙ НАСТОЙКОСТЬ

К ОЗОННОМУ И ТЕРМОСВЕТООЗОННОМУ СТАРЕНИЮ

ГОСТ 9.026-74

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Единая система защиты от коррозии и старения РЕЗИНЫ Методы ускоренных испытаний на стойкость

к озонному и термосветоозонному старению Unified system of corrosion and ageing protection.

Vulcanized rubber. Methods of accelerated determination

to ozone and thermolightozone resistance | ГОСТ

9.026-74 |

Дата введения 01.07.76

Настоящийстандарт распространяется на резины и резиновые изделия и устанавливает методыускоренных испытаний на стойкость к озонному и термосветоозонному старению при статическойили динамической деформации растяжения.

Сущностьметодов заключается в том, что образцы подвергают статической или динамическойдеформации растяжения в среде озонированного воздуха при заданных концентрацияхозона, энергетической освещенности и температуре и определяют стойкость резин куказанным воздействиям по одному или нескольким характерным показателям:

наличиюили отсутствию трещин после заданной продолжительности старения при визуальномосмотре, (tт);

продолжительностистарения до появления первых трещин, обнаруживаемых при визуальном осмотре (tи);

продолжительностистарения до разрыва образца (tр);

коэффициентуозонного старения по условной прочности при растяжении (Ko);

коэффициентутермосветоозонного старения по условной прочности при растяжении (Kтсо);

максимальнойобъемной доли озона, при которой в течение заданной продолжительности старенияне наблюдается растрескивания образцов (сmax);

пороговойдеформации - максимальному значению статической деформации растяжения, прикотором на образце, испытанном в заданных условиях после заданнойпродолжительности старения, отсутствуют трещины при визуальном осмотре (Еп).

Методпредназначен для:

контролярезин и резиновых изделий на стойкость к озонному и термосветоозонному старениюпри определении tт, tи,Ko, Kтсо;

классификациии контроля резин по стойкости к озонному и термосветоозонному старению приопределении сmaxи Еп;

сравнительнойоценки стойкости резин к озонному и термосветоозонному старению при определенииtр.

Показательустанавливают в стандартах или технических условиях на резины или резиновыеизделия.

(Измененнаяредакция, Изм. № 1, 4).

1.1. Образцы изготавливают в соответствии с

ГОСТ 269

и требованиями, изложенными ниже.

1.2. Образцы для испытаний в виде пластинвулканизуют в пресс-формах. Шероховатость рабочих поверхностей пресс-форм по

ГОСТ 2789

не должна превышать Ra = 0,8.

(Измененнаяредакция, Изм. № 2).

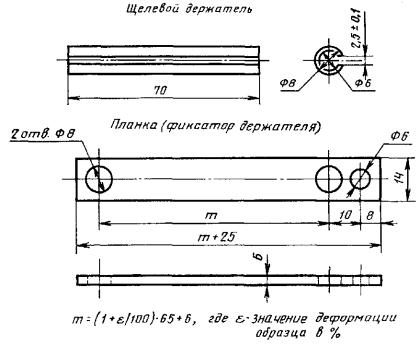

1.3. Образцы для определения tт, tи, сmax и Еп должны иметь размеры {(120,0 ± 1,0) ´ (10,0 ±0,5) ´ (2,0 ± 0,2)} мм; для определения tр - {(120,0 ± 1,0) ´ (10,0 ±0,5) ´ (0,5 ± 0,1)} мм.

Образцывырубают штанцевым ножом из пластин соответствующей толщины. Размеры образцов, крометолщины, определяются размерами штанцевых ножей и после вырубки неконтролируют.

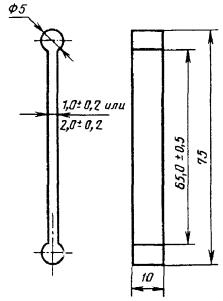

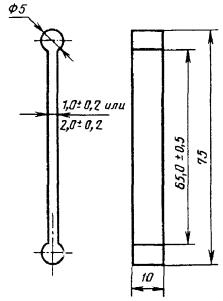

Образцыдля определения Ko и Kтсовырезают из пластин толщиной (1,0 ±0,1) мм или (2,0 ± 0,2) мм в виде полосшириной не менее 25 мм, из которых до и после озонного старения вырубаютлопатки штанцевым ножом, предназначенным для изготовления образцов типа I или II по ГОСТ270.

Приопределении стойкости к термосветоозонному старению по указанным показателямдопускается использовать образцы толщиной (1,0 ±0,2) мм.

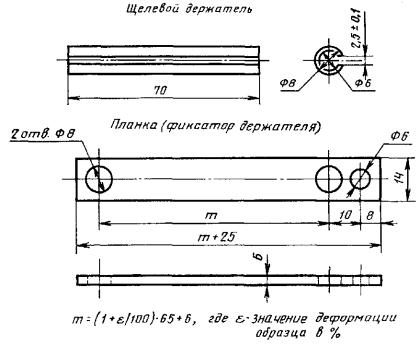

Допускаетсяиспытывать образцы с наплывом по концам. Форма и размеры пластин для вырубкиобразцов с наплывом и устройство для их растяжения приведены в рекомендуемомприложении 3.

Способизготовления образцов из изделий и их размеры должны быть установлены встандартах или технических условиях на резины или резиновые изделия.

(Измененнаяредакция, Изм. № 1, 2, 3).

1.4.Длина рабочего участка нерастянутого образца по внутренним краям меток должнабыть (60,0 ± 0,5) мм.

1.5.Образцы испытывают не ранее чем через 16 ч и не позднее, чем через 28 сутокпосле вулканизации. Это требование не распространяется на образцы,изготовленные из хранившихся или эксплуатировавшихся изделий.

Образцыхранят в условиях, исключающих воздействие света, озона при температуре (23 ±2) °С.

(Измененнаяредакция, Изм. № 1, 4).

1.6. Закрепляемые в зажимах части образцовзащищают липкой поливинилхлоридной электроизоляционной лентой по ГОСТ 16214.

Приразрушении образцов около зажимов или по ребрам проводят повторные испытания,при этом части образцов, закрепляемые в зажимах и прилегающие к ним от 1 до 2мм рабочего участка, а также ребра и прилегающие к ним части рабочего участкашириной не более 1,0 мм покрывают перед испытанием 2 - 3 слоями озоностойкогопокрытия марки ПЭ-37 по техническим условиям.

(Измененнаяредакция, Изм. № 1).

1.7.Для определения каждого из показателей (tт,tи,Ko, Kтсо и сmax)должно быть не менее пяти образцов.

Дляопределения Еп должно быть не менее трех образцов при каждомвыбранном значении деформации.

(Измененнаяредакция, Изм. № 2, 3).

2.1. Установка для испытаний должна состоять изиспытательной камеры, генератора озона и устройства для определенияконцентрации озона.

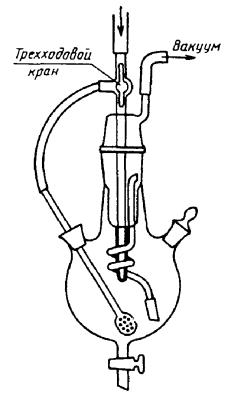

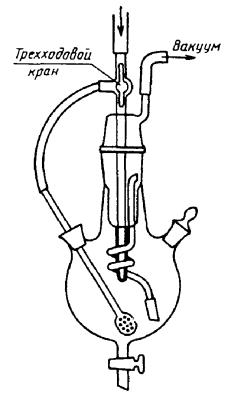

Рекомендуемаясхема прохождения озонированного воздуха через установку приведена на чертеже.

Воздух,поступающий на озонирование, должен быть очищен от пыли и органическихпримесей. Относительная влажность воздуха должна быть не более 65 %. Очистка иосушение воздуха проводятся в колонках, заполненных осушителем - силикагелем поГОСТ3956 и в поглотительных фильтрах.

Дляиспытания на стойкость к термосветоозонному старению камера должна бытьснабжена ксеноновой лампой со светофильтром.

Схема прохожденияозонированного воздуха через установку

1 - осушитель; 2 - фильтр поглотительный; 3 - озонатор; 4, 10, 12- ротаметр; 5- распределительный кран; 6 - кран системы отбора проб; 7 -камера для испытаний; 8 - ксеноноваялампа со светофильтром (только в установке для испытаний натермосветоозонностойкость); 9, 14- регулировочный вентиль; 11 - колба для отбора проб; 13 - камера разложения озона; 15 - вакуумный насос

(Измененнаяредакция, Изм. № 3).

2.2. Установка должна обеспечивать:

проведениеиспытаний образцов в среде озонированного воздуха, получаемого превращением возон части кислорода воздуха;

генерированиеозона в пределах объемных долей* озона от 2,5×10-5до 1,0×10-1 %;

* Допускается применять установки,обеспечивающие генерирование озона в любом диапазоне указанного пределаконцентраций.

постоянствозаданной концентрации озона в камере в течение времени проведения испытания;

контрольконцентрации озона до входа в камеру и на выходе из камеры (или в камере);

непрерывностьпотока озонированного воздуха через камеру во время отбора проб воздуха впроцессе испытаний;

равномерноевоздействие озонированного воздуха на все образцы;

скоростьпотока озонированного воздуха в камере не менее 8 мм/с, измеряемую с предельнойдопускаемой погрешностью ± 10 %.

поглощение,разложение или удаление отработанного озонированного воздуха;

отсутствиепопадания на образцы прямых солнечных лучей;

поддержаниев камере заданной температуры с предельной допускаемой погрешностью ± 2 °С;

статическуюдеформацию растяжения образцов в диапазоне от 0 до 50 % с предельнойдопускаемой погрешностью ± 2 % и динамическую деформацию растяжения (30 ± 2) %в расчете на длину рабочего участка недеформированного образца с частотой (10 ±1) или (30 ± 1) циклов в минуту;

возможностьнаблюдения за состоянием поверхности образцов в камере в процессе испытаний.

Допускаетсяиспользовать установку, в которой концентрацию озона контролируют только навыходе из камеры (или в камере).

Дляиспытания на стойкость к термосветоозонному старению установка должнаобеспечивать:

воздействиена образцы светового потока с длиной волны в УФ-области не ниже 210 нм;

энергетическуюосвещенность образцов в пределах 250 - 600 Вт/м2 с допускаемойпогрешностью измерения ± 10 %;

размещениеобразцов параллельно оси лампы и равномерное воздействие светового потока наобразцы.

Отношениесуммарной незащищенной поверхности испытуемых образцов к расходу воздуха, проходящегочерез камеру, должно составлять не более 12 с×мм-1.

(Измененнаяредакция, Изм. № 2, 3, 4).

2.3.Установка должна быть снабжена съемными струбцинами, кассетами и устройствамидля растяжения образцов.

(Измененнаяредакция, Изм. № 1).

2.4.(Исключен,Изм. № 2).

2.5.Все узлы и детали установки должны быть изготовлены из озоностойких материалов.

2.6. Для измерений применяют металлическуюизмерительную линейку по

ГОСТ 427

и толщиномер по

ГОСТ 11358

.

(Введендополнительно, Изм. № 1, 2).

2.7.Для осмотра образцов применяют лупу по ГОСТ 25706,обеспечивающую семикратное увеличение.

(Введендополнительно, Изм. № 3).

3.1. Образцы для испытаний в условияхстатической деформации растяжения закрепляют в кассетах и испытывают приопределении tт, tи, tр, Ko, Kтсо и сmax приодном, а при определении Еп не менее, чем при четырех значенияхдеформации, которые выбирают из следующего ряда: (5 ± 1), (10 ± 1), (15 ± 2), (20 ± 2), (30 ± 2), (40 ± 2), (50 ± 2), (60 ± 2) и (80 ± 2) %.

Значениядеформации должны быть установлены в стандартах или технических условиях нарезины или резиновые изделия.

Образцыв кассетах предварительно выдерживают на воздухе в течение (72 ±1) ч при (23 ± 2) °С, если озонноестарение проводят при (23 ± 2), (30 ±2) или (40 ± 2) °С или в течение(24 ± 0,5) ч при 50 ±2 °С,если озонное старение проводят при (50 ±2) °С.

Втехнически обоснованных случаях допускается выдерживать образцы перед испытаниемв течение 40 мин при 23 ± 2 °С.

Способподготовки к испытаниям образцов из изделий должен быть установлен в стандартахили технических условиях на резиновые изделия.

(Измененнаяредакция, Изм. № 1, 2).

3.2. Образцы для испытаний в условиях динамическойдеформации закрепляют в струбцинах.

3.3.(Исключен,Изм. № 1).

3.4. Определяют условную прочность прирастяжении образцов до озонного или термосветоозонного старения по

ГОСТ 270

.

(Измененнаяредакция, Изм. № 1).

4.1.Образцы, подготовленные по п. 3.1,помещают в камеру.

4.2.Образцы, подготовленные по п. 3.2,помещают в камеру, подвергают исходной статической деформации растяжения (10 ±2) % и в процессе испытаний подвергают динамической деформации растяжения (30 ±2) % в расчете на длину рабочего участка недеформированного образца с частотой(10 ± 1) или (30 ±1) циклов в минуту.

Допускаетсяпроводить испытания в условиях динамической деформации при других значенияхисходной статической и динамической деформаций, соответствующих условиямэксплуатации изделий и установленных в стандартах или технических условиях нарезины или резиновые изделия.

4.3.Испытания для определения tт, tи,tр,Ko, Kтсои Еп проводят при одном из следующих значенийобъемной доли озона, %: (2,5 ± 0,5)×10-5,(5,0 ± 0,5)×10-5,(10,0 ± 1,0)×10-5или (2,0 ± 0,2)×10-4.

Допускаетсяиспытывать резины на основе озоностойких полимеров и резины со специальнойзащитой при более высоких концентрациях озона, указанных в п. 2.2. Отклонение от средних значенийконцентраций не должно быть более 10 %.

Концентрацииозона устанавливают в соответствии со стандартами или техническими условиями нарезины и резиновые изделия.

Испытаниена стойкость к термосветоозонному старению проводят при энергетическойосвещенности образцов 280 или 560 Вт/м2. Значения освещенностиустанавливают в стандартах или технических условиях на резины или резиновыеизделия.

(Измененнаяредакция, Изм. № 1, 2, 3).

4.4.Отсчет времени испытаний начинают спустя 5 мин после начала пропусканияозонированного воздуха требуемой концентрации через испытательную камеру призаданных температуре и освещенности образцов.

Рекомендуемаяскорость потока озонированного воздуха в камере должна быть от 12 до 16 мм/с.Скорость потока определяют как отношение потока воздуха в камере, мм3/с,к площади поперечного сечения камеры, мм2, перпендикулярного потокувоздуха.

Концентрациюозона в процессе испытания определяют не реже одного раза в 2 ч по методу,указанному в приложениях 1 и 2.

Допускаетсяприменение других методов определения концентрации озона, обеспечивающихопределение требуемой концентрации с заданной точностью.

Недопускается проводить старение в одной камере резин разной природы.

(Измененнаяредакция, Изм. № 3, 4).

4.5. Испытания проводят при одной из следующихтемператур: (23 ± 2), (30 ± 2), (40 ± 2) или (50 ± 2) °С.

Температуруиспытаний устанавливают в стандартах или технических условиях на резины илирезиновые изделия.

Продолжительностьстарения для определения tт, Ko, Kтсо, сmax,Еп устанавливают в стандартах или техническихусловиях на резины или резиновые изделия, которую выбирают из ряда: 1, 2, 4, 8,16, 24, 48, 72 и 96 ч. В обоснованных случаях допускается большаяпродолжительность и перерывы при старении. При вынужденных перерывах образцыхранят в темноте в отсутствии озона при температуре (23 ± 2) °С и относительнойвлажности не более (50 ± 5) %.

(Измененнаяредакция, Изм. № 1, 2, 4).

4.6.Осмотр образцов при определении tии tрпроводят не реже, чем через следующие промежутки времени:

6мин - при испытаниях до 1 ч;

20мин - при испытаниях от 1 до 4 ч;

60мин - при испытаниях от 4 до 16 ч;

120мин - при испытаниях свыше 16 ч.

Осмотробразцов при определении tт, Еп проводят после заданнойпродолжительности старения, которую выбирают по п. 4.5.

(Измененнаяредакция, Изм. № 1, 2).

4.7. Определяют условную прочность прирастяжении образцов после озонного или термосветоозонного старения по

ГОСТ 270

.

4.5- 4.7. (Измененная редакция, Изм. № 1, 3).

4.8.(Исключен,Изм. № 2).

5.1. За результат испытаний принимают:

среднееарифметическое значение показателей не менее пяти образцов (продолжительностистарения до разрыва образца, коэффициента озонного старения, коэффициентатермосветоозонного старения, которое вычисляют в соответствии с требованиями ГОСТ269, максимальную концентрацию озона, при которой в течение заданнойпродолжительности старения не наблюдается растрескивания образцов;

наличиеили отсутствие трещин после заданной продолжительности старения на каждомобразце при визуальном осмотре;

продолжительностьстарения, в течение которой появились первые трещины на одном из образцов привизуальном осмотре;

пороговуюдеформацию, при которой ни на одном образце не обнаружены трещины послезаданной продолжительности старения при визуальном осмотре.

(Измененнаяредакция, Изм. № 2, 3).

5.2.Коэффициент озонного старения вычисляют по формуле

где  - условная прочностьпри растяжении до озонного старения, определяемая по п. 3.4, МПа (кгс/см2);

- условная прочностьпри растяжении до озонного старения, определяемая по п. 3.4, МПа (кгс/см2);

- условная прочностьпри растяжении после озонного старения, определяемая по п. 4.7, МПа (кгс/см2).

- условная прочностьпри растяжении после озонного старения, определяемая по п. 4.7, МПа (кгс/см2).

Коэффициенттермосветоозонного старения вычисляют по формуле

где  - условная прочностьпри растяжении до термосветоозонного старения, определяемая по п. 3.4, МПа (кгс/см2);

- условная прочностьпри растяжении до термосветоозонного старения, определяемая по п. 3.4, МПа (кгс/см2);

- условная прочностьпри растяжении после термосветоозонного старения, определяемая по п. 4.7, МПа (кгс/см2).

- условная прочностьпри растяжении после термосветоозонного старения, определяемая по п. 4.7, МПа (кгс/см2).

(Измененнаяредакция, Изм. № 1, 3).

5.3.(Исключен,Изм. № 1).

5.4.Сопоставимыми считают результаты испытаний при одинаковых: размерах и способах изготовленияобразцов;

условияхиспытаний (температура, деформация, концентрация озона, скорость потока,энергетической освещенности);

загрузкекамеры;

способеотбора проб (по выбору места) для определения концентрации озона;

продолжительностихранения изделий до изготовления из них образцов.

5.5.Результаты испытаний записывают в протокол, который должен содержать следующиеданные:

датуиспытаний;

условноеобозначение резины или изделия;

порядковыйномер образца;

размеробразца, мм;

температуруиспытания, °С;

тип(номер установки);

объемнуюдолю озона, %;

энергетическуюосвещенность образцов, Вт/м2;

скоростьпотока озонированного воздуха, мм/с;

местоотбора пробы озонированного воздуха.

Взависимости от условий испытаний и определяемого показателя в протоколеиспытаний должны быть приведены следующие данные:

продолжительностьвыдержки образцов до старения, ч;

температуравыдержки образцов до старения, °С;

статическаяи динамическая деформация растяжения, %;

частотадинамической деформации, цикл/мин;

продолжительностьстарения до появления первых трещин, ч;

продолжительностьстарения до разрыва образца, ч;

продолжительностьстарения для определения коэффициента озонного или термосветоозонного старения,ч;

условнаяпрочность при растяжении до озонного или термосветоозонного старения МПа(кгс/см2);

условнаяпрочность при растяжении после озонного или термосветоозонного старения МПа(кгс/см2);

коэффициентозонного старения;

коэффициенттермосветоозонного старения;

максимальнаяобъемная доля озона, %;

продолжительностьстарения при максимальной объемной доле озона, в течение которой не наблюдалосьрастрескивания образцов, ч (появление одиночных трещин, количество трещин наединицу площади, средняя длина 10 крупных трещин);

наличиеили отсутствие трещин после заданной продолжительности старения;

пороговаядеформация, %.

5.4,5.5. (Измененнаяредакция, Изм. № 1, 2, 3, 4).

5.6.(Исключен,Изм. № 1).

6.1. Помещение для испытаний должно быть оборудованоприточно-вытяжной вентиляцией и соответствовать требованиям

ГОСТ 12.1.004

и

ГОСТ 12.1.005

.

6.2. При подготовке и проведении испытанийдолжны соблюдаться типовые правила пожарной безопасности промышленныхпредприятий, утвержденные ГУПО МВД СССР и установленные

ГОСТ 12.3.002

.

6.3. Аппаратура в части электробезопасностидолжна соответствовать требованиям

ГОСТ 12.1.019

и

ГОСТ 12.1.030

.

6.4.Не допускается производить ремонт при включенной в сеть энергопитанияаппаратуре.

6.5.Установка для испытаний должна соответствовать требованиям нормативно-техническойдокументации.

6.6.Разгерметизация установки допускается только после отключения лампы и продувкиустановки, обеспечивающей не менее чем десятикратный обмен воздуха в ней.

6.7.Во время проведения испытания в помещении должно находиться не менее двухчеловек.

6.8.Каждый работающий на установке должен иметь квалификацию не ниже лаборанта,пройти инструктаж по технике безопасности и промышленной санитарии и получитьдопуск к работе.

6.9.Все работающие должны быть в халатах, а при работе при повышенных температурахв теплоизолирующих перчатках.

6.10.Содержание озона в рабочем помещении не должно превышать 10 частей на 106частей воздуха.

(Введендополнительно, Изм. № 4).

Разд.6. (Измененная редакция, Изм. № 3).

Рекомендуемое

1.Определениеобъемных долей озона 2,5×10-5до 1×10-3%.

1.1.Метод определения концентрации озона основан на его реакции с йодистым калием,в результате которой выделяется свободный йод, количественно определяемыйтитрованием серноватистокислым натрием:

О3 + 2KJ + Н2О ®2КОН + О2 + J2. (1)

2Na2S2O3+ J2® 2NaJ + Na2S4O6. (2)

1.2.Приборы и реактивы:

весылабораторные общего назначения по ГОСТ24104 с пределом взвешивания до 200 г, 3-го класса;

цилиндрмерный по ГОСТ1770, исполнения 2, вместимостью 100 см3;

бюреткапо ГОСТ29251 исполнения 1, 2-го класса, вместимостью 25 см3, с ценойделения 0,1 см3;

калиййодистый по ГОСТ4232;

натрийфосфорнокислый двузамещенный безводный по ГОСТ 11773,раствор концентрации 0,025 моль/дм3;

калийфосфорнокислый однозамещенный безводный по ГОСТ4198, раствор концентрации 0,025 моль/дм3;

калийдвухромовокислый по ГОСТ 4220, растворконцентрации 0,002 моль/дм3;

натрийсерноватистокислый (тиосульфат натрия) по ГОСТ27068, раствор концентрации 0,002 моль/дм3 (концентрациюустанавливают по раствору двухромовокислого калия).

(Измененнаяредакция, Изм. № 4).

1.3.Проведение определения

Приготавливаютбуферный раствор, смешивая 1,5 объема раствора фосфорнокислого натрия с 1объемом фосфорнокислого калия.

В75 см3 буферного раствора добавляют 15 г йодистого калия. Растворпомещают в колбу (см. чертеж приложения 2) с разбрызгивающим устройством и пропускают черезколбу озонированный воздух до слабожелтой окраски раствора. Затем растворпереливают в стакан, снабженный магнитной мешалкой и платиновыми электродами, ититруют его потенциометрическим методом раствором тиосульфата натрия.

1.4.Обработка результатов

Объемнуюдолю озона (с) впроцентах вычисляют по формуле

где с¢- концентрация раствора тиосульфатанатрия, моль/дм3;

V - объем раствора тиосульфата натрия,израсходованный на титрование, см3;

Т- абсолютнаятемпература, К;

Р- барометрическоедавление в помещении, гПа;

V1 - объем воздуха, прошедший через колбу, дм3.

ПРИЛОЖЕНИЕ 1.(Измененнаяредакция, Изм. № 2).

Рекомендуемое

1. Определениеобъемных долей озона от 1,1×10-3до 1×10-1%.

1.1.Метод определения концентрации озона основан на его реакции с йодистым калием,в результате которой выделяется свободный йод, количественно определяемыйтитрованием серноватистокислым натрием:

О3 + 2KJ + Н2О ®2КОН + О2 + J2. (1)

2Na2S2O3+ J2® 2NaJ + Na2S4O6. (2)

Колба для отборапроб

1.2.Приборы и реактивы:

цилиндрмерный по ГОСТ1770, исполнения 2, вместимостью 100 см3;

бюреткапо ГОСТ29251, исполнения 1, 2-го класса, вместимостью 25 см3, с ценойделения 0,1 см3;

калиййодистый по ГОСТ4232, 1 %-ный раствор;

кислотауксусная по ГОСТ61, 10 %-ный раствор;

калийдвухромовокислый по ГОСТ 4220, растворконцентрации 0,1 или 0,01 моль/дм3;

натрийсерноватистокислый (тиосульфат натрия) по ГОСТ27068, раствор концентрации 0,1 или 0,01 моль/дм3 (концентрациюустанавливают по раствору двухромовокислого калия).

(Измененнаяредакция, Изм. № 4).

1.3.Проведение определения

Вколбу (см. чертеж) наливают 200 см3 раствора йодистого калия иприсоединяют ее к озонной установке. Озонированный воздух пропускают черезраствор до появления желтой окраски. Тотчас после отбора пробы озонированноговоздуха в колбу добавляют 0,5 см3 раствора уксусной кислоты, растворпереливают в стакан и титруют тиосульфатом натрия (раствором концентрации 0,1или 0,01 моль/дм3, в зависимости от предполагаемой концентрацииозона) до слабо-желтой окраски.

Затемдобавляют в качестве индикатора несколько капель свежеприготовленногокрахмального раствора, после этого продолжают титрование до исчезновения синейокраски.

1.4.Обработка результатов

Объемнуюдолю озона (с) впроцентах вычисляют по формуле

где с¢- концентрация раствора тиосульфата натрия, моль/дм3;

V - объем раствора тиосульфата натрия,израсходованный на титрование, см3;

Т - абсолютная температура, К;

Р- барометрическоедавление в помещении, гПа;

V1- объем воздуха, прошедший через колбу, дм3.

ПРИЛОЖЕНИЕ 2.(Измененнаяредакция, Изм. № 2).

Рекомендуемое

Форма и размерыпластины для вырубки образца с наплывом

Черт.1

Устройство длярастяжения образца с наплывом

Черт.2

ПРИЛОЖЕНИЕ 3.(Измененнаяредакция, Изм. № 3).

ИНФОРМАЦИОННЫЕДАННЫЕ

1.РАЗРАБОТАНИ ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленностиСССР

РАЗРАБОТЧИКИ

Е.Е. Ковалева,руководитель темы; С.В. Резниченко, канд. хим. наук; М.Е. Вараксин,канд. техн. наук; В.В. Кузнечикова, канд. физ.-мат. наук; И.С. Конторович

2.УТВЕРЖДЕНИ ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов СоветаМинистров СССР от 12 мая 1974 г. № 1100

Изменение № 4ГОСТ 9.026-74 принято Межгосударственным Советом по стандартизации, метрологиии сертификации (протокол № 4 от21.10.93)

Запринятие изменения проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Республика Белоруссия | Госстандарт Белоруссии |

| Республика Казахстан | Госстандарт Республики Казахстан |

| Российская Федерация | Госстандарт России |

| Украина | Госстандарт Украины |

3.ВЗАМЕНГОСТ 6949-63, ГОСТ 11805-66, ГОСТ 9.064-76

4. Учитывает требования МС ИСО 1431-1-89

5.ССЫЛОЧНЫЕНОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

| ГОСТ 12.1.004-91 | 6.1 |

| ГОСТ 12.1.005-88 | 6.1 |

| ГОСТ 12.1.019-79 | 6.3 |

| ГОСТ 12.1.030-81 | 6.3 |

| ГОСТ 12.3.002-75 | 6.2 |

| ГОСТ 61-75 | Приложение 2, п. 1.2 |

| ГОСТ 269-66 | 1.1, 5.1 |

| ГОСТ 270-75 | 1.3, 3.4, 4.7 |

| ГОСТ 427-75 | 2.6 |

| ГОСТ 1770-74 | Приложения 1, 2 |

| ГОСТ 3956-76 | 2.1 |

| ГОСТ 4198-75 | Приложения 1, 2 |

| ГОСТ 4220-75 | Приложения 1, 2 |

| ГОСТ 4232-74 | Приложения 1, 2 |

| ГОСТ 11358-89 | 2.6 |

| ГОСТ 11773-76 | Приложения 1, 2 |

| ГОСТ 16214-86 | 1.6 |

| ГОСТ 24104-88 | Приложения 1, 2 |

| ГОСТ 27068-86 | Приложения 1, 2 |

| ГОСТ 29251-92 | Приложения 1, 2 |

6.Ограничениесрока действия снято по протоколу Межгосударственного Совета по стандартизации,метрологии и сертификации (ИУС 2-93)

7.ПЕРЕИЗДАНИЕ(октябрь 1997 г.) с Изменениями № 1, 2, 3, 4, утвержденными в феврале 1981 г., январе1986 г., июне 1987 г., апреле 1994 г. (ИУС 5-81, 5-86, 10-87, 6-94)

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)