МИНИСТЕРСТВО АВТОМОБИЛЬНОГОТРАНСПОРТА И ШОССЕЙНЫХ ДОРОГ УССР

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

Украинский дорожно-транспортный научно-исследовательский институт

ВРЕМЕННЫЕУКАЗАНИЯ

ПО КОНСТРУИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И МОНТАЖУ ЖЕЛЕЗОБЕТОННЫХ ПРЕДВАРИТЕЛЬНОНАПРЯЖЕННЫХ ЧЛЕНЕННЫХ БАЛОК ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ

ОРГАВТОДОРСТРОЙ

Киев-1960

Содержание

Настоящие "Временные указания поконструированию, изготовлению и монтажу железобетонных предварительнонапряженных члененных балок пролетных строений мостов" составленыУкрдортрансНИИ на основе изучения литературных материалов, результатовэкспериментальных исследований и опыта строительства.

Указания дают рекомендации по некоторымособенностям конструирования, технологии изготовления элементов на заводах иполигонах, а также по монтажу и объединению балок на строительных площадкахМинистерства автомобильного транспорта и шоссейных дорог УССР.

В связи с широким применением сборных железобетонных конструкцийразвились методы их индустриального изготовления. Однако, многие типы пролетныхстроений мостов, пролетом 15-20 и более состоят из элементов, имеющихбольшой вес и длину, вследствие чего их изготовляют не на заводах и полигонах,а непосредственно на строительных площадках. При этом теряется экономическийэффект от применения сборного железобетона.

Для облегчения транспортировки и монтажа конструкций, а главное, длясоздания возможности их индустриального изготовления, целесообразно применитьпродольное членение балок на блоки, что позволит строителям обходитьсясравнительно простым грузоподъемным и транспортам, оборудованием.

Строительные организации Минавтошосдора УССР в 1957-1960 гг. на автомобильныхдорогах Украины построили ряд мостов с пролетными строениями из члененныхпредварительно напряженных балок, которые были разработаны и испытаныУкрдортрансНИИ.

Настоящие временные указания составлены на основе опыта строительства ирезультатов экспериментальных исследований с использованием "Временныхтехнических условий на проектирование предварительно напряженных железобетонныхмостов", Дориздат, 1952 г., "Временных указаний по сооружениюпролетных строений мостов из напряженно армированного бетона",Автотрансиздат, 1956г. , "Временной инструкции по технологии изготовленияпредварительно напряженных железобетонных конструкций", Госстройиздат,1959 г. "Технических условий проектирования и изготовления предварительно напряженных железобетонных конструкциймостов на железных дорогах нормальной колеи" /ВСН-22-59, МинтрансстройСССР/, Оргтрансстрой, Москва, 1959 г.

Применение Временных указаний неисключает требований, предъявляемых ко всем железобетонным конструкциям вотношении изготовления и общестроительных работ.

Временные указания разработалисотрудники отдела искусственных сооружений УкрдортрансНИИ: кандидат техническихнаук Е.И. Штильман, инженеры Г.И. Русаков и И.О. Жордочко.

Окончательный текст составлен с учетом замечанийГлавного строительного управления Минавтошосдора УССР /инж. А.И. Скугарев/Укргипродортранса, /инж. В.С. Мешель/, Ушосдора /инж. А.А. Рогальский/.Редактирование Указаний выполнено инженером М.Г. Левинтовым.

| Министерство автомобильного транспорта и шоссейных дорог УССР Техническое управление | Ведомственные положения, правила, инструкции и нормы | ВУ-12-60

МАТШД УССР |

| Временные указания по конструированию, изготовлению и монтажу железобетонных предварительно напряженных члененных балок пролетных строений мостов |

§ 1. Настоящие "Временныеуказания" распространяются на конструирование, изготовление истроительство предварительно напряженных пролетных строений автодорожных мостовиз члененных балок с сухими и мокрыми стыками элементов и открытыми каналамидля арматурных пучков.

Расположение пучков в открытыхканалах-пазах упрощает их укладку, натяжение и омоноличивание бетоном илиторкрет-бетоном.

Устройство сухих стыков упрощаети ускоряет укрупнительную сборку балок на строительных площадках.

Применение стыков на цементномрастворе или бетоне /мокрые стыки/ усложняет и значительно удлиняет процесссборки ввиду необходимости устройства опалубки в местах швов и сравнительнодлительных сроков твердения раствора или бетона. Однако, применение мокрыхстыков обеспечивает в большей мере индустриализированное производствовзаимозаменяемых элементов балок в отдельных формах.

§ 2. В качестве рабочей арматурыприменяются проволочные пучки типа ЦНИИС МТС, натягиваемые гидравлическимидомкратами мощностью 60-90 т, и пучки с конусным анкернымизакреплениями, натягиваемые гидравлическими домкратами двойного действия.

§ 3. Учитывая новизну конструкции и повышенные требования к изготовлениюэлементов, инженерно-технический персонал до начала строительства должендетально ознакомиться с проектом сооружения и настоящими указаниями.

§ 4. Работыдолжны производиться с соблюдением действующих правил техники безопасности иохраны труда, а также требований соответствующего раздела настоящий Указаний.

| Внесены:

УкртрансНИИ | Рекомендованы Техническим управлением Министерства автомобильного транспорта шоссейных дорог УССР | Срок введения: 1 октября 1960 г. |

§ 5. Члененные конструкций балок следует применять при затрудненныхусловиях погрузки, перевозки и разгрузки цельных балок.

§ 6. Максимальные размеры и вес блоков члененных балок определяются взависимости от грузоподъемности имеющегося кранового оборудования и средствтранспорта, так как укрупнение блоков и сокращение количества стыков повышаетпоказатели жесткости конструкции.

Предельный минимальный пролет балки для членения - 15 м.

§ 7. В члененных балочных конструкциях стыки, ближайшие к серединепролета, следует стремиться размещать в местах, где

Мстык = Ммакс/Ктр

здесь:

Мстык - изгибающий момент в балке в месте стыка

Ммакс - максимальный изгибающий момент посерединепролета

Ктр - коэффициент запаса от раскрытия стыков, принимаемый равнымкоэффициенту трещиноустойчивости:

Ктр = 1, 2 - приавтомобильной нагрузке

Ктр = 1, 1 - при гусеничной нагрузке

Балки следует делить на нечетноеколичество блоков с максимально возможным отдалением стыков от серединыпролета.

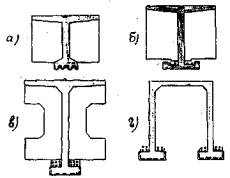

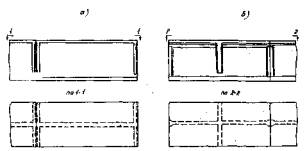

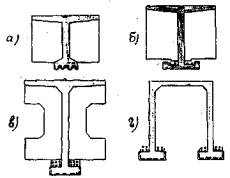

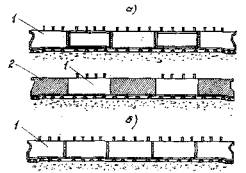

§ 8. Поперечине сечениячлененных балок отличаются формой нижней полки /рис. 1/.

Рис. 1

Примеры сечений члененных балок:

а/ - с расположением пучков в пазах по нижней грани нижней полки;

б/ - с расположением пучков по верхней грани нижней полки, имеющейбортики;

в, г/ - с расположением пучков по верхней грани нижней полки, имеющейвыпуски арматурных стержней.

Арматурные пучки в среднихблоках могут размещаться:

а/ раздельно в пазах,расположенных по нижней грани нижней полки, которая имеет общий вид гребенки;

б/ по верхней грани нижнейполки, снабженной бортиками, ограничивающими укладку бетона;

в/ по верхней грани нижнейполки, имеющей вертикальные выпуски стержней, которые после натяжения арматурызагибаются поперек пучков.

Необходимо отдать предпочтениеконструкциям с групповым расположением пучков по верхней грани нижней полки,омоноличивание которых выполняется обычным бетоном сверху вниз с уплотнениемвибраторами.

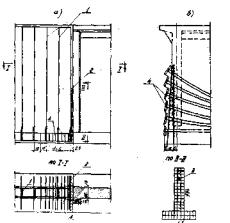

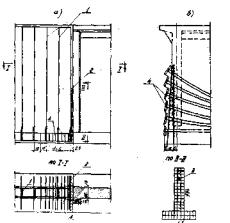

Омоноличивание открытых каналов,расположенных по нижней грани нижней полки, возможно только путемторкретирования раствором снизу вверх. Размещение напряженной арматуры вторцовых блоках производится в зависимости от типа пучков. Пучки с анкерамитипа ЦНИИС МТС размещают в открытых каналах, расположенных в вутообразныхутолщениях блоков. При применении пучков с конусными анкерными закреплениями вторцовых блоках устраиваются закрытые каналы /рис. 2/.

Рис. 2

Армирование торцовых блоков члененных балок:

а/ - пучками с анкерными закреплениями ЦНИИС МТС;

б/ - пучками с конусными анкерными закреплениями.

§ 9. Бетон для члененных, балок должен иметь прочность не ниже марки400.

Для приготовления бетона могут применяться портланд-цементы ипластифицированные портланд-цементы /не ниже марки 400/. Применение пуццолановыхцементов и шлакопортланд-цементов для напряженно армированных члененныхконструкций не допускается.

§ 10. Для изготовления пучков рекомендуется проволока диаметром 5 ммпрочностью 170 кг/мм2 /ГОСТ7348-55/.

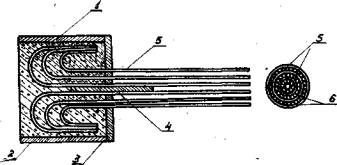

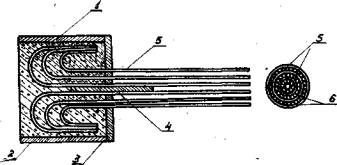

§ 11. Анкерные стаканы типа ЦНИИС МТС выполняют из бесшовной стальнойтрубы /рис. 3/.

Рис. 3

Конструкция арматурного пучка ЦНИИС МТС:

1 - анкерный стакан; 2 - бетон М 500-600; 3 - сварной шов; 4 - коническийсердечник из мягкой стали; 5 - высокопрочная проволока; 6 - вязальнаяпроволока.

Вилкообразные шайбы для закрепления пучков в натянутом положенииизготовляют из листовой стали на полигонах железобетонных конструкций.

Конусные анкерные закрепления пучков для натяжения домкратами двойногодействия состоят из опорных шайб иконусных пробок /рис. 4/.

Рис. 4

Конусное анкерное закрепление:

а/ - анкерная колодка; б/ - анкерная пробка; в/ - анкер всборе.

1 - нарезка; 2 - фаска с закруглением; 3- высокопрочная проволока.

Для опорных шайб применяюткачественную конструкционную углеродистую сталь Ст 5. Для конусных пробок следуетприменять качественную конструкционную углеродистую сталь марки Ст 45 /ГОСТ1050-57/ или конструкционную легированную сталь марки Ст 40Х /ГОСТ4543-57/ с последующей закалкой до твердости 58-60 единиц по Роквеллу.

Металлические детали конусныханкерных закреплений необходимо изготовлять централизованным порядком назаводах или в механических мастерских.

§ 12. Размеры открытых каналовдля группового размещения пучков определяются возможностью качественного бетонированияэтих каналов. Минимальное расстояние в свету между пучками в горизонтальном ивертикальном направлениях должно быть не менее диаметра пучка.

Толщина защитного слоя в светумежду поверхностью бетона конструкции и предварительно напряженной арматуройдолжна быть не менее 4 см.

При устройстве отверстий спомощью каналообразователей в торцовых блоках необходимо, чтобы диаметр каналапревышал диаметр пучка не менее, чем на 10-15 мм.

§ 13. В крайних блокахарматурные пучки могут отгибаться как по плавной, так и по ломаной кривой. Вместах перегибов по ломаной кривой для уменьшения трения необходимоустанавливать закладные части в виде пластинок с округленными кантами илиотрезков стальных труб.

При опирании отгибаемыхарматурных пучков на диафрагмы крайних блоков, в последних необходимопредусмотреть усиленную арматуру для восприятия местных напряжений, возникающихв процессе натяжения пучков.

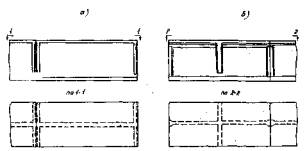

§ 14. В члененных пролетныхстроениях балки объединяют между собой в поперечном направлении спомощью диафрагм, которые соединяются сварными накладками или напряженнойпоперечной арматурой. Диафрагмы могут размещаться у обоих торцов блока илипосредине блока в отдалении от мест стыков /рис. 5/.

Рис. 5

Размещение диафрагмы:

а/ - по торцам блоков; б/ - посредине блока.

Первый вид расположения диафрагмповышает сохранность блоков при перевозке, предохраняя их от разрушения иусиливая наиболее напряженные части блоков - торцы. Размещение диафрагмпосредине блока более экономично: количество диафрагм уменьшается в два раза;улучшаются условия доступа к стыкам при объединении балок, но при такомрасположении диафрагм торцы блоков должны быть уширены по всему контуру на 1,5-2,0см и армированы специальными сетками /рис. 6/.

Рис. 6

Усиление торцов блоков:

а/ - в местах стыков; б/ - в местах анкерных закреплений.

1 - хомуты стенок блоков; 2 - сетка усиления торцов в местах стыков; 3 - хомутынижней полки; 4 - сетки под анкера.

§ 15. Нижние полки балок вблизистыков на длину, равную ширине полки, подлежат усилению путем установки хомутовдиаметром 8-10 мм с шагом 5 см. Торцы крайних блоков, где размещаются анкерныезакрепления, усиливаются 2 сетками из арматуры диаметром 8 мм со сторонойквадрата 6-8 см.

§ 16. В торцовых блокахчлененных балок в местах выхода пучков в сторону промежуточных блоковнеобходимо предусмотреть усиленное армирование вутов 3-4 хомутами диаметром 8мм с шагом 5 см.

§ 17. В члененных балках ссухими стыками элементов общая длина арматурных пучков с анкернымизакреплениями типа ЦНИИС МТС должна быть увеличена на 12,5 мм на каждый стык.Длина пучков с конусными анкерными закреплениями берется с увеличением на0,5-1,0 м.

§ 18. В члененных балках с мокрыми стыками размерышвов и материал заполнения принимаются в зависимости от пролета и высоты балки/табл. 1/.

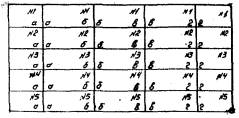

Таблица 1

| Длина пролета в м | Минимальная толщина шва в см | Материал шва |

| 15 | 2 | Цементный раствор |

| 20 | 3 | -«- |

| 30 | 3-4 | -«- |

| >30 | 5-7 | бетон |

§ 19. Для омоноличиваниястыков применяются цементы марки 400-600, отвечающие требованиям ГОСТа:

быстротвердеющий портланд-цемент Б. Т. Ц. - ВТУ № 29-55 МПСМ-СССР

цемент портландский - ГОСТ 940-41.

Пуццолановые портланд-цементы, шлакопортланд-цементы, пластифицированныеи гидрофобные цементы применять не разрешается ввиду замедленного их твердения.

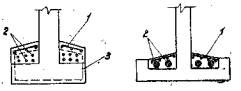

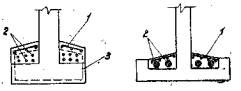

§ 20. При омоноличивании пазовбетоном поверх арматурных пучков следует укладывать арматурные сетки изстержней диаметром 6 мм со стороной квадрата 10-20 см /рис. 7/.

Рис. 7

Сетка усиления бетона омоноличивания:

1 - сетка усиления; 2 - арматурные пучки; 3 - хомуты полки.

§ 21. Зазор между консольнымиплитами вдоль верхних полок члененных балок следует принимать равным:

для пролета 15-20 м - 2 см,

для пролета 30 м - 3 см.

§ 22. В члененныхконструкциях растягивающие напряжения в бетоне швов не допускаются.

§ 23. При подсчетегеометрических характеристик приведенного сечения бетон омоноличиванияпринимается с коэффициентом 0,75.

§ 24. При подсчете потерь напряженийв арматуре от усадки и ползучести необходимо также учитывать потери отподатливости стыков во времени за счет обмятия микронеровностей, которыеследует определять по формуле:

где s - потери напряжений за счет податливости стыков,

К - количество стыков в балке,

Dl - обмятие одного стыка, принимается на основеэкспериментальных данных, равным 0,25 мм

l - длина балки,

E - модуль упругости бетона.

§ 25. Коэффициент запасатрещиноустойчивости определяется по формуле:

где Ктр - коэффициенттрещиноустойчивости,

Мтр - момент трещиноустойчивости, вычисленный по формуле:

Мтр = sdWnd

здесь: sd - предварительные напряжения в бетоне завычетом напряжений от собственного веса,

Wnd - момент сопротивления приведенного сечения,

Мр - расчетный разрушающий момент,

Мсв - момент от собственного веса.

§ 26. Нижняя полка балкирассчитывается на действие усилий, возникающих у корня консоли полки отсобственного веса блока с увеличением на динамический коэффициент к =1,5, который учитывает возможности удара при транспортировочных операциях.

§ 27. Основные положения порасчету и нормативные величины, необходимые при проектировании, общие для всехпредварительно напряженных конструкций мостов, следует принимать в соответствиис "Временными техническими условиями на проектирование предварительнонапряженных железобетонных мостов", 1952 г. с учетом "Техническихусловий на проектирование и изготовление предварительно напряженныхжелезобетонных конструкций постов на железных дорогах нормальной колей",1959 г.

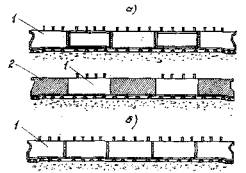

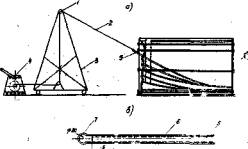

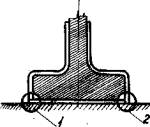

§ 28. Для обеспечения плотногосоприкасания торцов блоков, соединяемых сухими стыками, бетонирование элементовдолжно производиться на общем поддоне длявсей балки, но с чередованием бетонируемых блоков через один так, чтобыторец ранее наготовленного элемента служил опалубкой для торца последующего/рис. 8/.

Рис. 8

Бетонирование конструкций:

а/ - через один блок; б/ - последовательное;

1 - свежеуложенный бетон; 2 - затвердевший бетон

При достижении бетоном блоков,забетонированных в первую очередь, прочности 100-150 кг/см2,обеспечивающей сохранность поверхностей и кромок торцов, вынимаютразделительные щиты, смазывают торцы блоков тонким слоем минерального масла ипроизводят бетонирование второй очереди блоков.

Бетонирование элементов можновести и непрерывно при применении разделительных щитов из листовой стали однойтолщины с гладкими поверхностями без вмятин и заусениц. При этом способебетонирования разделительные щиты вынимают при разборке изготовленной балки наблоки /рис. 8/.

§ 29. Элементы члененныхбалок изготовляют в инвентарное металлических, деревометаллических илидеревянных формах, которые должны обеспечить получение гладкой поверхности бетона,не требующей дополнительной обработки. Для этого рабочая поверхность деревяннойопалубки обшивается листовой сталью толщиной не менее 0,6 мм.

§ 30. Каждая форма состоит изподдона, боковых пространственных коробов и разделительных щитов. Швы между щитамине должны пропускать цементного молока. Особое внимание должно быть уделенотщательности выполнения опалубки торцовых частей блоков.

§ 31. Поддон деревянной опалубкисостоит из лежней пластин и дощатого настила. Он устраивается на жесткомбетонном основании и должен быть строго горизонтальным. При малых объемах работподдон может быть уложен на щебеночную или гравийную подушку. Поддоны не должныиметь бортиков для образования нижней полки балки; вместо этого боковые щитыпространственных коробов должны выполняться с фигурным уступом, соответствующимформе полки.

Металлический поддонукладывается на деревянные, или металлические поперечные шпалы, утопленные вбетоне.

§ 32. Боковые деревянные щиты,выполняемые в виде коробов, состоят из ребер жесткости и обшивки; они должныобладать достаточной прочностью и жесткостью.

В металлических формах углысопряжения верхней полки и стенки следует выполнять с закруглениями поциркульным кривым.

Примыкание боковых щитов кподдону рекомендуется устраивать по вертикальному шву /рис. 9/.

Рис. 9

Сопряжение боковых щитов с поддоном:

1 - не рекомендуемое; 2 - рекомендуемое.

Скосы в опалубке диафрагм должныиметь уклон не менее 1:30.

В формах необходимопредусматривать крепление наружных тисковых вибраторов для уплотнения бетона.

§ 33. Разделительные щиты, образующие торцы блоков, как в деревянной,так и в металлической опалубке, рекомендуется выполнять из листовой сталитолщиной не менее 10 мм.

§ 34. При поточном изготовлении блоков количество поддонов и комплектов разделительныхщитов должно в два раза превышать число комплектов боковых коробов.

§ 35. Блоки балок с мокрыми стыками элементов изготовляются винвентарных дерево-металлических или металлических опалубках, обеспечивающихнеобходимую точность образования их торцов.

Как дерево-металлические, так и металлические формы для крайних блоковдолжны иметь металлические торцевые щиты, являющиеся кондукторами дляканалообразователей.

§ 36. Отклонения размеров опалубки не должныпревышать величин, приведенных в таблице 2.

Таблица 2

| Вид балок | Наименование отклонений | Величины отклонений в мм |

| 1 | 2 | 3 |

| С сухими стыками элементов | Смещение осей опалубки балок | 10 |

| Отклонение по длине балок: | |

| при длине балок до 20 м | 10 |

| при длине балок свыше 20 м | 20 |

| Отклонение в расстояниях между внутренними поверхностями опалубки в поперечном сечении балок | + 5, -3 |

| С мокрыми стыками элементов | Отклонение по длине блоков | +2, -5 |

| Отклонение от вертикальных плоскостей опалубки | 4 |

§ 37. Установкаопалубки и арматуры производится следующий образом: собранные заранееарматурные каркасы блоков сначала укладываются на поддон, а затем обставляютсябоковыми коробами и торцовыми щитами.

Арматурные сетки плиты внекоторых случаях можно укладывать к концу бетонирования стенки блока. Дляобеспечения проектного расположения стержней арматурной сетям плиты привибрировании последняя так же, как в арматурная сетка усиления торцов блока,должна быть сварной конструкции.

§ 38. При бетонированииэлементов через один форма собирается только для бетонируемых блоков, а вслучае последовательного бетонирования боковые щиты устанавливаются для всейбалки. Крайние торцовые щиты формы устанавливают в последнюю очередь. Перед ихустановкой к внутренней стороне поверхности щита прикрепляют металлическиешайбы под анкера таким образом, чтобы эти шайбы легко отделялись от щита вмомент распалубки.

§ 39. Для закрытых и открытыхканалов, образуемых в теле блока, в торцовых щитах-кондукторах делают отверстияили прорези, в которых фиксируются концы каналообразователей.

§ 40. Для образования открытыхканалов применяются металлические или деревянные шаблоны, извлекаемые из бетонапосле окончательной распалубки блоков.

§ 41. Для устройства закрытыхканалов в бетоне торцовых блоков могут применяться стальные трубы ирезинотканевые рукава. Одним из видов каналообразователей для закрытых каналовявляются стальные трубы диаметром I"с надетой на них стальной оцинкованной плетенкой ПС0-40´55.

§ 42. До надевания плетенкитрубы смазываются отработанным автолом. Концы труб, выходящие наружу, имеютзахваты, при помощи которых они извлекаются из тела блоков.

§ 43. Каналообразователи избетона блоков извлекаются лебедкой. Трос лебедки крепится к петле, котораянаходится на конце рукава или трубы.

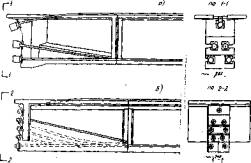

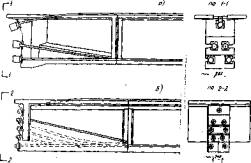

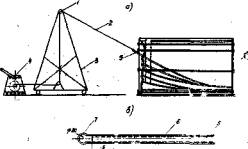

При криволинейной форме каналанаправление действия силы, приложенной к каналообразователю при его извлечении,должно совпадать с направлением касательной к каналу в месте его выхода изблоков /рис. 10/.

Рис. 10

Устройство закрытых каналов:

а/ - схема извлечения каналообразователей; б/ - конструкция каналообразователя;

1 - ролик; 2 - трос; 3 - передвижные козлы; 4 - лебедка; 5 - труба, диаметром I"; 6 - оплетка;7 - серьга для извлечения трубы.

§ 44. Извлечение труб из телаблоков производится через 3 часа после окончания бетонирования, а плетенки -через 10-15 часов. Эти процессы выполняются вне зависимости отпродолжительности рабочего дня в присутствии технического персонала.

Пропаривать блоки до извлечениятруб и плетенки не разрешается.

Для повторного примененияплетенку необходимо протрусить и промыть водой сразу же после извлечения изканалов.

§ 45. При устройстве каналов сприменением резинотканевых рукавов /ГОСТ 8318-57, тип В или Г/, рассчитанных надавление от 5,0 до 7,5 атм , поступают следующим образом: рукав большей длины,чем длина канала, укладывается на опалубку в проектное положение. Для приданиярукаву необходимой жесткости и предотвращения смятия его бетоном илипровисания, в него закладывается сердечник /стальной стержень, труба, пучокстержней или стальной канат/, который предварительно смазывается солидолом /дляуменьшения трения при вытаскивании/. Через 3 часа после бетонирования извлекаютсначала вкладыш, а затем шланги. Вкладыши извлекают вручную. Для вытягиванияшлангов следует применять лебедку.

§ 46. Внутренняя поверхностьформ для облегчения распалубки должна покрываться тонким слоем минеральногомасла. Смазка растворами извести и глины допускается только для боковыхкоробов; категорически запрещается этими составами смазывать торцовые щиты иторцы бетонных блоков.

§ 47. Все операции поизготовлению арматурных пучков и анкерных закреплений типа ЦНИИС МТСвыполняются на заводе или полигоне согласно "Временный указаниям посооружению пролетных строений мостов из напряженного армированного бетона"Автотрансиздат, 1956 г.

Пучки из высокопрочной проволокизатягиваемые домкратами двойного действия, изготовляются также на заводе илиполигоне. Необходимо, чтобы проволоки в пучках были надежно скреплены длясохранения формы пучка на всех этапах его изготовления, транспортирования,установки и натяжения. Рекомендуется скреплять проволоку пучков вязальнойпроволокой через каждые 100 см.

§ 48. Подбор состава бетонапроизводится в лаборатории в соответствии с указаниями "Временнойинструкции по технологии изготовления предварительно напряженных железобетонныхконструкций", Госстройиздат, Москва, 1959 г.

§ 49. Бетонирование блоковследует производить без перерыва, заблаговременно подготовив для этогонеобходимые материалы и рабочую силу.

§ 50. Уплотнение укладываемойбетонной смеси должно производиться с помощью вибраторов: наружных - С-433,С-357; поверхностных - C-413,И-7, И-117 и внутренних - И-116, С-376, И-21А.

§ 51. Для уплотнения нижнейполки балки и стенки на последней с каждой стороны блока /в шахматной порядке/устанавливается по одному наружному вибратору для блоков длиной до 3-3,5 м и подва - для блоков длиной 5-6 м.

Кроме того, на торцах концевыхблоков со стороны анкерных закреплений должно быть установлено по одномунаружному вибратору.

§ 52. Укладка бетонной смеси вблоки должна производиться горизонтальными слоями толщиной не более 30 см. Шагперестановки внутренних вибраторов не должен превышать расстояний, приведенныхв таблице 3.

Таблица 3

| Шаг перестановки внутренних вибраторов в см |

| И-116 | С-376 | И-21А |

| Æ76 мм | Æ51 мм | Æ70 мм | Æ54 мм | Æ76 мм | Æ51 мм |

| 45 | 30 | 65 | 45 | 45 | 30 |

Количество внутренних вибраторов зависит оттребуемой производительности и типа применяемых вибраторов. Рекомендуется, всреднем, на один блок длиной до 3-3,5 м иметь два и длиной до 5 м - тривнутренних вибратора.

Внутренние вибраторы дляускорения процесса вибрирования рекомендуется удерживать в наклонном положениипод углом 45°.

§ 53. Бетонную смесь в верхнейплите блока необходимо уплотнять поверхностным вибратором путем медленного егоперемещения по поверхности бетона.

§ 54. Продолжительностьвибрирования на каждой позиции определяется прекращением оседания бетоннойсмеси и появлением цементного молока на ее поверхности.

§ 55. Для ускорения процессатвердения бетона блоков рекомендуется применять хлористый кальций в количестве2 % от веса цемента, считая на безводный CaСl2, независимо отрежима выдерживания бетона. Категорически запрещается применять CaСl2 в бетоне омоноличивания.

§ 56. Перед разборкойзабетонированной балки на составные элементы каждый блок маркируется /рис. 11/,а по стыкам наносятся риски с тем, чтобы при объединении балок на строительнойплощадке блоки устанавливались на свои места.

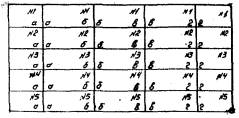

Рис. 11

Пример маркировки члененных пролетных строений.

§ 57. Разборку изготовленнойбалки на блоки производят при достижении бетоном прочности М-200. Снятиеэлементов с поддона начинает с крайнего блока. Вначале с помощью крана блокотрывает ох поддона, а затем поднимают и отправляют на склад готовой продукции.Последовательно такая операция проделывается со всеми блоками.

§ 58. Раковины, обнаруженные на стыкуемых торцах блоков, категорическизапрещается заделывать раствором или бетоном, поскольку при таких заделках иподмазках нарушится правильность формы отпечатка сопрягаемых торцов, и этоможет привести к образованию трещин в блоках в момент натяжения арматуры.

Заделка раковин и нарушенных частей бетона в торцах блоков производитсяпри объединении балок в соответствии с § 96.

Блоки балок, имеющие в стенках, сквозные трещины, разбитый торец илиобломы верхней или нижней полки, исправлению не подлежат и не могут бытьиспользованы.

§ 59. Необходимо, чтобы поверхность бетона или металла, на которуюустанавливаются анкерные колодки, была ровной и перпендикулярной направлениюпучка у выхода из канала. Перекос опорной поверхности допускается не выше1/100.

§ 60. При приемке изготовленных члененных конструкций допускаются те жеотклонения в размерах элементов, что и для опалубки /§ 36/.

§ 61. На каждую изготовленную члененную балку составляется паспорт поформе приложения № 1. Ha арматурные пучки,заготовленные для балки, составляется паспорт по форме приложения № 2.

§ 62. Готовые элементы члененных балок разрешается отгружать к местуустановки только после приемки их заводской инспекцией с оформлениемсоответствующей документации.

§ 63. К моменту отгрузки бетон блоков должен иметь 100 % проектнойпрочности.

§ 64. Отгрузка готовой продукции производится с соблюдениемкомплектности блоков в каждой балке и балок в пролетном строении.

§ 65. Блоки рекомендуется транспортировать бортовыми автомобилями сдвухосными прицепами и полуприцепами, кузова которых имеют полы, обеспечивающиесохранность элементов при перевозке. Транспортирование блоков автомобилями содноосными прицепами без специального приспособления запрещается.

§ 66. Транспортировать блоки автомобилями целесообразно на расстояние до200-250 км. На большие расстояния блоки следует перевозить по железной дороге.

§ 67. Строповка и погрузка блоков выполняется по проекту. Припогрузке блоков длиной 5-6 м следует применять траверсы. Подъем блоков долженпроизводиться плавно, без перекосов, рывков, вращения и раскачивания. В моментпогрузки блоков в автомобиль и при разгрузке на площадку нельзя допускать,чтобы они опирались на ребро нижней полки.

§ 68. Перевозимые блоки следует надежно закреплять к кузову автомобиля иприцепа проволочными скрутками. При этом в местах соприкасания скруток сбетоном необходимо устанавливать деревянные прокладки.

§ 69. Объединение блоков в балки производится на шпальных клетках илиспециальных монтажных поддонах, которые укладываются на пути дальнейшегоперемещения балок в пролеты моста.

§ 70. Поддоны и шпальные клетки должны быть горизонтальными, прочными ине давать просадки от веса конструкции. Для рихтовки блоков по вертикалинеобходимо оборудовать верх шпальной клетки с учетом возможности подбивкиклиньев. /рис. 12/.

Рис. 12

Схема шпальной клетки:

1 - элементы клетки; 2 - клинья.

Горизонтальность поддонанеобходимо проверять по нивелиру.

§ 71. Перед установкой блока наподдон или клетку тщательно проверяют стыкуемые торцы, очищают их от наслоенийпыли и грязи, удаляют мусор из открытых каналов, а металлические шайбына торцах блоков очищают от наплывов бетона.

§ 72. Натяжению пучков взимнее время должны предшествовать подготовительные работы по очисткесопрягающихся торцов блоков от снега и льда с помощью паяльной лампы.

§ 73. Рихтовка блоковосуществляется при помощи реечных и гидравлических домкратов грузоподъемностью5-10 т и обычных ломов. В процессе рихтовки необходимо достичь совпадения рисоки плотного примыкания торцов в местах стыков. При необходимости подклиниванияблоков во время рихтовки, клинья ставят у стыка, но сам стык оставляют открытымдля наблюдения.

§ 74. Балки с армированиемпучками, расположенными по нижней грани нижней полки, монтируют в следующемпорядке: сначала прямолинейные пучки укладывают на поддон в проектное положениеи краном устанавливают торцовые блоки с закладкой пучков в пазы нижней полки. Вэти блоки протягивают криволинейные пучки и укладывают на поддон. Затемпоследовательно устанавливают средние блоки так, чтобы все пучки попали в пазынижней полки.

Перед установкой последнего блокарасстояние между примыкающими к нему элементами с помощью домкрата и распоркидоводят до такого размера, чтобы блок свободно вошел на свое место. Послеустановки всех блоков укладывают верхний пучок.

§ 75. Монтаж балок сармированием пучками, расположенными по верхней грани нижней полки,осуществляется следующим образом: блоки, начиная от торцового, последовательноустанавливают на поддон согласно маркировке. Затем в каналы укладывают пучки,при этом в первую очередь размещают пучки, прилегающие к стенке балки.

§ 76. Балки с армированиемпучками, которые натягиваются домкратами двойного действия, монтируют вследующем порядке: последовательно устанавливают блоки в соответствии смаркировкой и нанесенными рисками, затем по нижней полке средних блоков укладываютпучки и поочередно протаскивают сквозь отверстия в торцовых блоках. Длянатяжения пучков необходимо такое количество домкратов, которое обеспечило бызакрытие швов при их одновременном действии. Если домкратов недостаточно,необходимо перейти к применению мокрых стыков.

§ 77. Блоки балок со швами нацементном растворе /бетоне/ при укрупнительной сборке устанавливают краномна шпальную клетку или на поддон. Конструкция шпальной клетки /поддона/ должнаобеспечить быструю и точную установку блоков в проектное положение, а такженеизменность их положения в процессе омоноличивания и натяжения арматуры.Правильность установки блоков по высоте и толщине шва выверяется в плане. Приэтом тщательно контролируют расстояние между опорными частями и междудиафрагмами.

Несовпадение боковыхповерхностей блоков допускается не более, чем на 5 мм. Отклонение от проектныхразмеров в толщине широких швов /более 7 см/ должно быть от +20 мм до -10 мм, адля узких швов /шириной 2 см/ - не более +20 мм.

§ 78. Для заполнения швовраствором /бетоном/ в местах стыков блоков устанавливается опалубка. Торцыобильно смачивают водой. Заполнение швов проводится с уплотнением штыковымивибраторами, а также вибраторами с приваренными тонкими наконечниками. Через5-10 часов снимают опалубку и зачищают поверхность шва заподлицо с бетономблоков.

§ 79. При заполнении швовследует применять цементно-песчаный раствор состава 1:0,7 с водоцементнымотношением 0,30-0,35. Для ускорения твердения раствора, при его приготовлении,вводится добавка хлористого кальция в количестве 2 % от веса цемента.

При омоноличивании швов бетономнеобходимо, чтобы марка бетона шва была на одну марку выше бетона блоков.Размеры щебня в бетоне не должны превышать половины расстояния между торцамиблоков и не более 1/4 толщины элемента конструкции. Рекомендуется применисьбетонную смесь с осадкой конуса 2 см.

§ 80. Натяжение пучковпроизводится после достижения цементным раствором в кубиках 7,07´7,07´7,07 см прочности 50 % от проектной маркибетона блоков /через одни - двое суток после омоноличивания блоков/ или придостижении кубиковой прочности бетона шва равной 80 % от прочности бетонаблоков.

Раствор или бетон швовнеобходимо поддерживать во влажном состоянии. Для этого поверхность покрываетувлажненное мешковиной, рогожами, матами из соломы или наносят пленку лака"атиноль".

§ 81. Натяжение арматурныхпучков разрешается только при достижении бетоном блоков проектной прочности.

При натяжении необходимовести журнал в соответствии с приложениями № 3 и № 4.

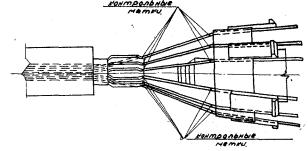

§ 82. Натяжение пучков санкерами типа ЦНИИС МТС производится 60-90-тонными гидравлическими домкратами сходом поршня соответственно 120-200 мм /рис. 13/.

Рис. 13

Натяжение пучков с анкерными колодками типа ЦНИИС МТС.

§ 83. Натяжение пучковрекомендуется производить с обоих концов балки. При неполном натяжении пучке, всвязи с малым ходом поршня домкрата под ножки опорного столика закладываютширокие металлические подкладки и после этого производят натяжение пучка дорасчетного усилия.

§ 84. Во избежание разрушениябетона у кромки торца балки, ножки опорного столика домкрата следуетрасполагать перпендикулярно кромке. В процессе установки домкрата, необходимострого следить за тем, чтобы его продольная ось совпала с осью анкерногостакана.

§ 85. При натяжении пучковрекомендуется такая последовательность операций: первоначально в пучках усилиедоводится до трех тонн, вобразовавшийся зазор между дном стакана и торцом балки закладываютвилкообразные шайбы. Такое положение принимается за условный нуль; в этотмомент замеряется начальное удлинение пучка и записывается в журнал. Вдальнейшем натяжение продолжается до половинного значения монтажного усилия содновременной установкой вилкообразных шайб. После этого переставляют домкратыс одного торца на другой, сохраняя схему натяжения. Затем усилия в пучкахдоводятся до наивысшего монтажного, превышающего расчетное на 10 %.

При этом усилии делаетсяпятиминутная выдержка, в течение которой закладывает вилкообразные шайбы. Потомдавление в домкратах снижают до 0 и делают пятиминутную выдержку, в течениекоторой пакет шайб уплотняется. В дальнейшем усилие в пучках вновь доводится дорасчетного, производится подбивка шайб и, если потребуется, то и закладка дополнительнойтонкой шайбы.

По окончании этого цикладавление в домкратах снижается до 0, замеряется зазор и результат записываетсяв журнал. Затем домкраты отключаются и демонтируются.

По конечной и начальной величинамзазоров определяют удлинение пучка и сопоставляют его с расчетным значением.

§ 86. Вилкообразные шайбыизготовляются комплектами толщиной 1-40 мм. Тонкие шайбы /1-3 мм/ закладываютсятолько для заполнения зазора, оставшегося после постановки толстых шайб /20-40 мм/.

Шайбы не должны иметь заусениц инеровностей.

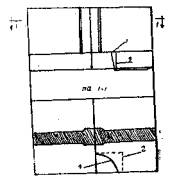

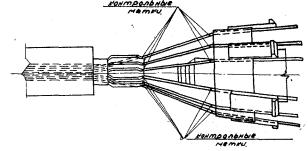

§ 87. Натяжение пучков сконусными анкерными закреплениями домкратами двойного действия /рис. 14/рекомендуется производить одновременно с двух концов балки.

Рис. 14

Натяжение пучка домкратами двойного действия.

Допускается натяжение прямыхпучков и с одной стороны, но при длине балки не более 17 м. Другой конец пучкав этом случае заанкеривают вручную, забивая конусную пробку ударами кувалды поподбойнику до отказа.

§ 88. Конусные анкерныезакрепления до начала натяжения пучков должны быть тщательно очищены от грязи,цементного раствора, ржавчины и масла.

Очистку конического отверстияопорной шайбы рекомендуется выполнять наждачной бумагой. Конусные пробки иопорные шайбы окончательно обрабатываются бензином до получения чистой сухойповерхности.

Во избежание насечки и обрывапроволок при натяжении пучков концы анкерных пробок должны иметь фаски в видезакруглений.

§ 89. Натяжение пучковдомкратами двойного действия производится в два этапа: первый этап -выпрямление арматуры в канале /выборка слабины/; второй этап - натяжениеарматуры. Окончание выборки слабины и начало натяжения соответствует усилию 3т. К началу натяжения торец опорной головки домкрата должен плотно прижиматьсяк опорной шайбе.

По окончании первого этапа/выпрямление арматуры/ на проволоки пучка следует нанести контрольные метки вместах выхода проволок из прорезей опорной головки и у передней грани клиновойобоймы /рис. 14/.

Первые служат для измеренияпучка при натяжении, вторые - для обнаружения проскальзывания отдельныхпроволок в клиньях.

Натяжение и анкеровка пучковпроизводятся в следующем порядке. При помощи насосной установки подают масло вглавный цилиндр домкрата, плавно повышая давление до наибольшего монтажногоусилия, превышающего расчетное на 10 %, и выдерживают на этом уровне 10 минут споследующим уменьшением давления до проектного.

После этого производятзапрессовку конусных пробок в анкерную шайбу путем подачи масла в цилиндр запрессовщика.Запрессовку следует производить с максимальным усилием, которое обуславливаетсяпредельным давлением масла для данного домкрата. Усилие запрессовки не должнобыть менее 60 % силы натяжения и не должно превышать эту силу.

При натяжении пучка двумядомкратами конусные пробки не рекомендуемся запрессовывать одновременно. Вслучае уменьшения усилия натяжения пучка после запрессовки первой конуснойпробки одним из домкратов, что выявляется по манометру второго домкрата,заданная величина натяжения восстанавливается вторым домкратом.

После запрессовки конуснойпробки плавно сбрасывают давление в главном цилиндре домкрата, выбивает клиньяиз гневи клиновой обоймы и убирают домкрат.

§ 90. Концы натянутых пучковрекомендуется обрезать автогеном на расстоянии 3-5 см от торца анкерной пробкидо инъектирования каналов.

§ 91. Натяжение пучковвыполняется симметрично вертикальной оси балки. Первыми натягивают верхний идва нижних горизонтальных пучка, затем последовательно каждую пару пучков снизуи сверху и, наконец, центральную пару пучков. При последовательном напряженииарматуры необходимо создавать перенатяжение пучков, напрягаемых в первуюочередь, учитывая упругое обжатие бетона и податливость стыков. Beличины перенатяжения пучков определяются поформуле, приведенной в приложении № 5.

§ 92. Натяжение пучков,проходящих в широких открытых каналах балок, пролетом более 30 м, необходимопроизводить с установкой ограничительных колодок-распорок между пучками. Этираспорки вынимаются при омоноличивании каналов.

§ 93. До начала натяжениядомкраты необходимо протарировать в соответствии с Инструкцией И-20-49 Комитетастандартов, мер и измерительных приборов. Домкрат должен тарироватьсяодновременно с манометром и насосной станцией.

§ 94. Для устойчивости балки вмомент раскружаливания необходимо раскрепить крайние блоки подкосами.

§ 95. Разрешается оставлять вконструкции не более одной пятой общего числа рабочих пучков с оборванными илиненапряженными в процессе натяжения проволоками, причем такие проволоки недолжны превышать 5 % от общего количества проволок в пучке.

§ 96.Трещины, обнаруженные в нижней или верхней полках, и раковины на торцах,устраняются в момент натяжения пучков.

Для этого необходимо отколотьнарушенную часть бетона по плоскости, перпендикулярной продольной оси балки, араковину на торце тщательно расчистить /рис. 15/.

Рис. 15

Схема расчистки и бетонирования обломанной торцовой части полки:

1 - линия выкола; 2 - линия расчистки повреждения

Бетонирование нарушенных частейможно производить только при плотном примыкании блоков друг к другу для того, чтобывновь забетонированная часть плотно примкнула к торцу соседнего блока. Дляэтого отрихтованные блоки сначала подвергают обжатию пучками до 40-50 %расчетного усилия и только после закрытия стыков производят бетонированиеотколотых мест. С целью сокращения сроков твердения бетона для заделки полокприменяется бетон или раствор, прочностью 500 кг/см2 сдобавлением ускорителей твердения.

При достижении бетоном заделкиуказанной прочности производится окончательное натяжение пучков до расчетныхусилий.

§ 97. для повышениятрещиноустойчивости бетона омоноличивания и предохранения арматурных пучков откоррозии заполнение каналов необходимо производить сразу же после натяженияарматуры ввиду того, что в результате усадки и ползучести бетона блоковпроисходит обжатие бетона омоноличивания.

§ 98. Заполнение бетоном илираствором каналов производят после объединения балки и снятия подклинивающихустройств с тем, чтобы собственный вес не оказывал влияние на дальнейшую работубетона омоноличивания.

§ 99. Передомоноличиванием все каналы очищают от пыли и грязи струей сжатого воздуха итщательно промывают водой.

§ 100. Омоноличивание каналов,расположенных по нижней грани нижней полки, выполняется торкретбетоном спомощью цемент-пушки. Раствор наносится слоями толщиной не более 2 см; каждыйпоследующий слой наносится после схватывания предыдущего слоя. Состав раствора1/цемент/ : 1/песок/.

Омоноличивание пучков,расположенных по верхней грани нижней полки, производится бетоном марки 400 сосадкой конуса не более 2 см при непрерывном вибрировании. Крупностьщебня или гравия в бетонной смеси не должна превышать 3/4 наименьшегорасстояния в свету между арматурными пучками.

Журнал омоноличивания открытыхканалов заполняется по форме приложения № 6.

Пучки, расположенные по верхнимполкам члененных балок, омоноличиваются в теле бетонного сточного треугольникапроезжей части.

Поверхность бетона омоноличиваниязащищается от высыхания мешковиной, рогожами или опилками, поддерживаемыми вовлажном состоянии, либо покрывается слоем лака "этиноль".

§ 101. Закрытые каналы вторцовых блоках инъектируются цементным раствором до укладки бетона омоноличиванияв открытых пазах средних блоков.

Инъекция производится всоответствии с "Временными указаниями по инъектированию каналов снапряженной пучковой арматурой", утвержденными СоюздорНИИ ГлавдорстрояСССР 9 июня 1958 г.

Для инъектирования закрытыхканалов применяют раствор с водоцементным отношением не выше 0,45. Дляпластификации цементного раствора вводится 0,10-0,15 /сухого вещества от весацемента/ сульфитно-спиртовой барды /ГОСТ 6901-53/.

В процессе работ по инъекцииканалов ведется журнал в соответствии с приложением № 7.

§ 102. Омоноличивание пучков воткрытых пазах и инъектирование закрытых каналов при среднесуточной температуренаружного воздуха ниже 5°С и минимальной суточной температуре менее 0°С, но нениже -10°С, допускается с соблюдением следующих условий;

а/ перед укладкой бетонаомоноличивания или инъектирования раствором производится паропрогрев бетонабалок;

б/ заполнители и вода,применяемые для приготовления бетона или раствора, должны быть предварительнонагреты до температуры не выше +60°С;

в/ применяемая бетонная смесь/раствор/ должна иметь на выходе положительную температуру 25°- 35°С, при этомвремя перемешивания должно быть увеличено в 1,5 раза по сравнению с временем,затрачиваемый на перемешивание в летних условиях;

г/ пропаривание укрытогобетона производится до достижения последним 75 % проектной прочности;

д/ в раствор инъектирования ибетон омоноличивания запрещается добавлять хлористый кальций.

§ 103. Для защиты от коррозиианкерные стаканы и вилкообразные шайбы, а также конусные закреплениязаключаются в бетон марки 200. Стыковые соединения между блоками необходиморасшить цементным раствором.

§ 104. Омоноличивание пучковвыполняется под надзором техперсонала, так как от качественного выполнения этойоперации зависит долговечность конструкции.

§ 105. Установку балок в пролетрекомендуется производить после приобретения бетоном омоноличивания 50процентов проектной прочности.

§ 106. На пролетных строениях счлененными балками, в связи с повышенной коррозийностью высокопрочной арматуры,необходимо самое тщательное устройство гидроизоляции проезжей части.

§ 107. Изготовление и монтаж члененныхпредварительно напряженных конструкций проводится в полном соответствии сдействующими правилами техники безопасности для строительно-монтажных работ ссоблюдением дополнительных правил, излагаемых в настоящих "Временныхуказаниях" и специальных инструкциях по отдельным видам работ.

§ 108. К работе по сборкепредварительно напряженных члененных балок, натяжению арматуры и омоноличиваниюканалов могут быть допущены только лица, изучившие устройство оборудования/натяжных домкратов, насосов и т.п/, настоящие "Временные указания" исдавшие техминимум по технике безопасности.

§ 109. Во время натяженияарматурных пучков обслуживающий персонал должен находиться сбоку от домкратов ианкеров. Сведи домкратов на расстоянии 1,5-2 м необходимо устанавливать щитыдля предотвращения случаев травматизма. Такие же щиты следует устанавливать собеих сторон натягиваемых пучков на случай обрыва проволоки.

§ 110. Гидравлическая системадолжна быть оснащена автоматически действующими устройствами - клапанами,сбрасывающими давление и исключающими аварию в случае возрастания давления вышезначения, предусмотренного проектом. Запрещается производить удары по натянутойарматуре и ходить по ней.

§ 111. Выход рабочих к торцамбалок для выполнения операций по обрезке проволок, инъектированию каналов ит.п. допускается через 15 минут после окончания натяжения всех пучков ипроверки мастером состояния натянутой арматуры.

§ 112. Запрещается проведениесварочных и автогенных работ вблизи натянутых пучков без специальных мер защиты.

Во время обрезки концовпроволоки резчик должен находиться сбоку от них.

§ 113. При нагнетании раствораили цементного теста в каналы, а также при работе цемент-пушкой каждыйработающий у трубопроводов или шлангов, находящихся под давлением, долженносить защитные очки, предохраняющие глаза от песка и брызг цементного молока.

Во время инъектирования неразрешается обслуживающему персоналу и посторонним лицам находиться в створе сканалом со стороны его выходного отверстия.

§ 114. Персонал, производящийизмерения в арматуре с помощью приборов, устанавливаемых непосредственно напроволоку, должен быть снабжен индивидуальными защитными средствами /сетчатыйшлем для защиты лица и головы, брезентовый костюм и т.п./.

§ 115. На рабочих местах должныбыть вывешены плакаты, отражающие требования техники безопасности, а такжеплакаты с основными величинами показателей манометрического давления,требующегося при натяжении арматуры и заанкировании проволок конуснымипробками.

ПРИЛОЖЕНИЕ 1

| Минавтошосдор УССР _____________________ _____________________ /Название предприятия/ | | Составляется в 3 экв. 1-й и 2-й экв. - строительной организации; из них один экземпляр для заказчика, 3-й экз. - заводской инспекции. |

1. Пролетное строение изготовленопо проекту ___________________________________

разработанному______________________________________________________________

/чертежи №№ _______________________________________________________________/

2. Технология изготовления /последовательноебетонирование блоков для применения

сухих стыков, раздельноебетонирование отдельных блоков для последующего

составления на мокрых стыках/

3. Полная длина балки_____________________________________________ м

4. Балка состоит из_________________________________________________блоков

5. Длина блоков: торцовых__________________________________________ м

средних__________________________________________ м

6. Beс блоков: торцовых_____________________________________________т

средних_____________________________________________т

7. Ненапряженная арматураустановлена в соответствии с проектом _________________

_______________________________,чертежи №№________________________________

8. Освидетельствование ненапряженной арматуры оформлено в журналеармирования,

№№________________________________________________________________________

от__________________________________________________________________________

9. Дата бетонирования блоков__________________________________________________

10. Работы по бетонированиюоформлены в журнале бетонирования, № _____________ ,

от_________________________________________________________________________

11. Температурно-влажностныйрежим твердения бетона до получения требуемой

прочности:

/ пропаривание______________________________________________________________,

естественное твердение_______________________________________________________/

12. Бетон

| Характеристика | Для блоков |

| № 1 | № 2 | ... | ... | № n |

| Фактическая прочность бетона контрольных образцов | | | | | |

| Возраст испытанных образцов | | | | | |

| Проектная прочность бетона | | | | | |

Примечания___________________

___________________

Начальник или главный инженерзавода/полигона/

Начальник ОТК

Заведующий бетонной лабораторией

« » ____________ 19___ г.

ПРИЛОЖЕНИЕ 2

| Минавтошосдор УССР _____________________ _____________________ /Название предприятия/ | | Составляется в 3 экв. 1-й и 2-й экв. - строительной организации; из них один экземпляр для заказчика, 3-й экз. - заводской инспекции. |

ПАСПОРТ

на арматурные пучки типа ___________________

предварительно напряженного железобетонного

члененного пролетного строения lр = . . . .. . . . . .

под нагрузку. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Арматурные пучки изготовляютпо проекту_____________________________________

разработанному_______________________/чертежи № _____________________________

_____________________________________________________________________________/

2. Длина пучка______________________________________________м

3. Количество проволок в пучке_______________________________шт

4. Диаметр проволоки________________________________________мм

5. Предел прочности прирастяжении___________________________ кг/см2

6. Предварительно напрягаемаяарматура.

Завод-поставщик__________________________________________

7. Количество арматурных пучков ______________________________шт

Примечания__________________________

Главный инженерзавода или полигона

Начальник ОТК

« » ____________ 19___ г.

ПРИЛОЖЕНИЕ 3

Предел прочности проволоки s. . . . . . . . . .кг/см2

Количество проволок в пучке. . . . . . . . . . шт

Расчетное усилие . . . . . . . . . . . т / . . . . . . . атм/

Расчетное удлинение пучка. . . . . . . . . . . . мм

Дата бетонирования . . . . . . . . . . . . . . . . . .

Дата испытания кубиков . . . . . . . . . . . . . .

Прочность:

а/ проектная. . . . . . . . . . . . . кг/см2

б/ фактическая , , . . . . . . . . . кг/см2

| Схема расположения пучков | Дата натяжения | № балок и пролета | №№ пучков | Давление по манометру, атм. | Начальный зазор, при усилии в пучке 3 т, мм | Полная толщина шайб, мм | Упругое удлинение пучка, мм | Примечание | Фамилия и подпись мастера |

| повышенное монтажное | Расчетное |

| | | | | | | | | | | |

Производитель работ

Мастер

Представитель заказчика

ПРИЛОЖЕНИЕ 4

Предел прочности проволоки s. . . . . . . . . .кг/см2

Количество проволок в пучке. . . . . . . . . . шт

Расчетное усилие . . . . . . . . . . . т / . . . . . . . атм/

Расчетное удлинение пучка. . . . . . . . . . . . мм

Дата бетонирования . . . . . . . . . . . . . . . . . .

Дата испытания кубиков . . . . . . . . . . . . . .

Прочность:

а/ проектная. . . . . . . . . . . . . кг/см2

б/ фактическая , , . . . . . . . . . кг/см2

| Схема расположения пучков | Дата натяжения | № балок и пролета | №№ пучков | Давление по манометру, атм | Выход домкрата при давлении 3 т, мм | Выход домкрата при расчетном натяжении, мм | Фактическое удлинение пучка, мм | Давление по манометру при запрессовке пробок, атм | Продолж. выдержки домкрата при расчетном давлении | Примечание | Фамилия и подпись мастера |

| повышенное монтажное | Расчетное |

| | | | | | | | | | | | | |

Производитель работ

Мастер

Представитель заказчика

ПРИЛОЖЕНИЕ 5

Усилие в пучках искомой очереди натяженияопределяется по формуле:

где: i -количество очередей натяжения;

n - порядковый номерочереди натяжения, не считая группы пучков, напрягаемой в последнюю очередь.Величина n =1 для предпоследней очереди натяжения;

Si - усилие группыпучков, натягиваемых в последнюю очередь /проектное усилие/;

d - податливость стыков, принимается равной:

для мокрых стыков d = 0, 2 мм,

для сухих стыков d = 0, 4 мм.

здесь: Ea - модуль упругости арматуры;

Ed - модуль упругости бетона;

Fn - площадь сечения арматурных пучков,натягиваемых в каждую очередь;

Fd -площадь неприведенного бетонного сечения/без учета бетона омоноличивания/;

k - количество стыков в балке;

l - длина балки.

Пример:

Требуется произвести предварительное напряжение девятиблочной балки,длиной 32 м со стыками на цементном растворе. Балка армирована 12 пучками по 20проволок, диаметром 5 мм. Проектное усилие в одном пучке 33,3 т. Натяжениепучков проводится двумя гидродомкратами. Следовательно, количество очередейнатяжения i = 12/2 = 6, а проектное усилие в пучках, натягиваемых в однуочередь

Si = 2´33,3 = 66,6 т

Геометрические и физические характеристики балки:

Ea = 1,8´106 кг/см2;

Ed = 3,2´105кг/см2 ;

Fd = 6000 см2 ;

l = 3200 см;

k = 8;

б = 0,2 мм = 0,02 см;

Необходимое усилие в первых двух натягиваемых пучках /при п = 5/

Превышение усилия при первойочереди натяжения пучков по сравнению с проектным

ПРИЛОЖЕНИЕ № 6

| Дата бетонирования | №№ балок и пролета | №№ каналов | Бетон | Способ уплотнения | Температура воздуха | Фактическая прочность бетона омоноличивания | Примечание | Фамилия и подпись мастера |

| Цемент | Щебень | Песок | В Ц |

| | | | | | | | | | | | |

Производитель работ

ПРИЛОЖЕНИЕ № 7

| Дата | №№ балок и пролета | №№ каналов | Вид и марка цемента | Состав раствора В Ц по весу | Давление при нагнетании раствора, атм | Температура воздуха в градусах | Фактическая прочность раствора /кубиков 7´7´7/ | Примечание | Фамилия и подпись мастера |

| | | | | | | | | | |

Производитель работ

Мастер

Представитель заказчика

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)