МИНИСТЕРСТВО МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ СССР

УТВЕРЖДАЮ:

зам. Министра

монтажных и специальных

строительных работ СССР

А. Г. Чубуков

26 июня 1975 г.

ТИПОВАЯИНСТРУКЦИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ИЗГОТОВЛЕНИИ СТАЛЬНЫХ КОНСТРУКЦИЙ

ВСН 347-75

ММСС СССР

ЦЕНТРАЛЬНОЕ БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Москва-1978

Настоящая инструкциясоставлена Челябинским филиалом ВНИКТИСтальконструкция в соответствии с главой СНиП III-А.11-70 «Техникабезопасности в строительстве» и в развитие этой главы применительно кпроизводству стальных конструкций.

В ней приведены правила итребования по технике безопасности и производственной санитарии приизготовлении стальных конструкций на заводах и в мастерских металлоконструкций.

После издания настоящейинструкции теряет силу «Инструкция по технике безопасности при изготовлениистальных конструкций»  , утвержденная Главстальконструкцией Государственногопроизводственного комитета по монтажным и специальным строительным работам СССР30 сентября 1964 г.

, утвержденная Главстальконструкцией Государственногопроизводственного комитета по монтажным и специальным строительным работам СССР30 сентября 1964 г.

Инструкция предназначена дляадминистративных и инженерно-технических работников заводов и мастерских, атакже организаций, занимающихся проектированием и изготовлением металлоконструкций.

Согласована сЦК профсоюза рабочих строительства и промышленности строительных материалов 24июня 1975 г.

| Министерство монтажных и специальных строительных работ СССР | Ведомственные строительные нормы | ВСН 347-750

ММСС СССР |

| Типовая инструкция по технике безопасности при изготовлении стальных конструкций | Взамен

МСН 64-64

ГМСС СССР |

Содержание

1.1. Настоящая инструкцияраспространяется на все предприятия по изготовлению стальных конструкций,подведомственные Министерству монтажных и специальных строительных работ СССР.

1.2. Действующие, вновь вводимые в эксплуатацию илиреконструируемые предприятия, цехи и производственные участки должны полностьюотвечать требованиям настоящей инструкции, а также инструкций и правил техникибезопасности и производственной санитарии, утвержденных в установленном порядкедля отдельных видов производства, работ и оборудования.

1.3. Весь административный итехнический персонал предприятия обязан изучить положения настоящей инструкции,руководствоваться ими в своей практической работе и обеспечить строгоесоблюдение их в процессе производства.

1.4. Все издаваемые идействующие на предприятиях инструкции по выполнению отдельных видов работ,эксплуатации оборудования, и инструкции по технике безопасности ипроизводственной санитарии должны соответствовать требованиям настоящейинструкции.

1.5.Ответственность за соблюдение настоящей инструкции возлагается на администрациюпредприятия - директора, главного инженера, начальников цехов и руководителейотдельных участков и работ.

| Внесены Главным техническим управлением и Всесоюзным Объединением «Союзстальконструкция» Минмонтажспецстроя СССР | Утверждены Министерством монтажных и специальных строительных работ СССР | Срок введения

1 января 1976 г. |

1.6. Контроль за соблюдениемнастоящей инструкции должны осуществлять администрация, ИТР, служба техникибезопасности заводов металлоконструкций, а также комиссия охраны трудазаводского комитета и общественные инспектора в профгруппах.

1.7. Виновные в нарушенииправил настоящей инструкции должны быть привлечены к ответственности согласнодействующему законодательству.

1.8. Настоящая инструкцияразработана на основании и в развитие следующих общеобязательных документов:

СНиП III-А.11-70 «Техника безопасности встроительстве»;

СН 245-71«Санитарные нормы проектирования промышленных предприятий»;

СНиП II-А.5-70«Противопожарные нормы проектирования зданий и сооружений»;

ГОСТ9238-73 «Габариты приближения строений и подвижного состава железных дорогколеи 1520 (1524) мм (для линий со скоростью движения поездов не свыше 160км/ч)»;

СНиП II-Д.5-72 «Автомобильныедороги. Нормы проектирования»;

СНиП II

-М.1-71 «Генеральные планыпромышленных предприятий. Нормы проектирования»;

СНиП II-А.9-71«Искусственное освещение. Нормы проектирования»;

СН181-70 «Указания по проектированию цветной отделки интерьеровпроизводственных зданий и промышленных предприятий»;

СНиП II-33-75«Отопление, вентиляция и кондиционирование воздуха»;

«Санитарные нормы и правилапо ограничению шума на территории и в помещениях производственных предприятий»№ 785-69, утвержденные Министерством здравоохранения СССР 30 апреля 1969 г.;

«Санитарные нормы и правилапо ограничению вибрации рабочих мест» № 627-66, утвержденные Главнымсанитарно-эпидемиологическим управлением Министерства здравоохранения СССР 30мая 1966 г.;

СН 203-62 «Указания попроектированию электрического освещения производственных зданий»;

СНиП II-А.8-72«Естественное освещение. Нормы проектирования»;

СНиП II-М.2-72 «Производственные зданияпромышленных предприятий. Нормы проектирования»;

СНиП II-92-76«Вспомогательные здания и помещения промышленных предприятий. Нормыпроектирования»;

«Правила по техникебезопасности и производственной санитарии при погрузочно-разгрузочных работахна железнодорожном транспорте Министерства путей сообщения», утвержденные ЦКпрофсоюза рабочих железнодорожного транспорта в 1966 г.;

«Правила устройства ибезопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР,утвержденные 30 декабря 1969 г.;

«Правила техникибезопасности и производственной санитарии при производстве ацетилена, кислородаи газопламенной обработке металлов», утвержденные ЦК профсоюза рабочихмашиностроения 20 апреля 1968 г.;

«Правила безопасности вгазовом хозяйстве» Госгортехнадзора СССР, утвержденные 28 октября 1969 г.;

«Правила устройства ибезопасной эксплуатации сосудов, работающих под давлением», утвержденныеГосгортехнадзором СССР 19 мая 1970 г. (изменения и дополнения внесены 25декабря 1973 г.);

«Временные правила установкисосудов, работающих под давлением, в производственных помещениях предприятий иорганизаций Министерства монтажных и специальных строительных работ СССР»,утвержденные Главным техническим управлением Минмонтажспецстроя СССР 10 июня1974 г.;

«Указания по проектированиюпроизводства ацетилена для газопламенной обработки металлов» У 867-00-4,утвержденные Государственным комитетом химической промышленности при ГоспланеСССР 13 апреля 1964 г.;

ВСН6-75 «Инструкция по проектированию производства газообразных и сжиженныхпродуктов разделения воздуха», утвержденная Министерством химическойпромышленности 16 июня 1975 г.;

РСН 8-61 Госстроя РСФСР«Технические условия на монтаж оборудования установок разделения воздуха дляполучения кислорода, азота и редких газов»;

«Санитарные правила присварке и резке металлов» Минздрава СССР, утвержденные 17 декабря 1967 г.;

«Правила техникибезопасности и производственной санитарии при электросварочных работах»,утвержденные президиумом ЦК профсоюза рабочих машиностроения 8 января 1960 г. сизменениями от 15 февраля 1963 г.;

«Правила техническойэксплуатации электроустановок потребителей и правила техники безопасности приэксплуатации электроустановок потребителей» Минэнерго СССР, утвержденные 12апреля 1969 г.;

«Правила пожарнойбезопасности при проведении сварочных и других огневых работ на объектахнародного хозяйства», утвержденные ГУПО МВД СССР 29 декабря 1972 г.;

«Правила аттестации сварщиков»,утвержденные Госгортехнадзором СССР 22 июня 1971 г.;

СН 102-76 «Инструкция повыполнению сетей заземления в электроустановках»;

СН 375-67 «Инструкция пометодам контроля, применяемым при проверке качества сварных соединений стальныхстроительных конструкций и трубопроводов»;

ГОСТ7512-69 «Швы сварных соединений. Методы контроля просвечиваниемпроникающими излучениями»;

ОСП-72«Основные санитарные правила работы с радиоактивными веществами и другимиисточниками ионизирующих излучений», утвержденные главным санитарным врачомСССР 10 апреля 1972 г.;

И-33.01-004-75 «Правилапожарной безопасности при эксплуатации заводов металлоконструкций»,утвержденные Минмонтажспецстроем СССР 17 декабря 1975 г.;

«Правила и нормы техникибезопасности, пожарной безопасности и производственной санитарии для окрасочныхцехов, заводов и предприятий по изготовлению металлоконструкций», утвержденныеМинмонтажспецстроем СССР 31 декабря 1975 г.;

«Правила устройства ибезопасной эксплуатации стационарных компрессорных установок, воздухопроводов игазопроводов», утвержденные Госгортехнадзором СССР 7 декабря 1971 г.;

«Правила устройстваэлектроустановок», утвержденные Минэнерго СССР, 1965 г.:

«Правила техникибезопасности при эксплуатации воздушных линий электропередачи напряжением выше1000 В», утвержденные Минэнерго СССР, 1966 г.;

«Правила техникибезопасности при эксплуатации распределительных электросетей», утвержденныеМинэнерго СССР, 1969 г.

Обязанности иответственность административно-технических работников предприятия за состояниетехники безопасности и производственной санитарии

2.1. Общее руководствоработой по технике безопасности и производственной санитарии и ответственностьза соблюдение действующего законодательства по охране труда, выполнение правил,норм, инструкций и решений вышестоящих организаций по технике безопасности ипроизводственной санитарии в целом по предприятию (организации) возлагается надиректора (руководителя) и главного инженера.

2.2. Непосредственнаяорганизация работы по технике безопасности и производственной санитарии иконтроль за проведением мероприятий по созданию безопасных условий труда напредприятии (в организации) возлагается на отдел (бюро, старшего инженера илиинженера) по технике безопасности, подчиненный непосредственно главномуинженеру предприятия. Отдел (бюро, старший инженер или инженер) по техникебезопасности обязан вести работу в соответствии с  «Положение о службетехники безопасности в строительно-монтажных организациях и на предприятияхМинмонтажспецстроя СССР», утвержденными Минмонтажспецстроем СССР 10 октября1973 г. и согласованными с ЦК профсоюза рабочих строительства и промышленностистроительных материалов 12 февраля 1973 г.

«Положение о службетехники безопасности в строительно-монтажных организациях и на предприятияхМинмонтажспецстроя СССР», утвержденными Минмонтажспецстроем СССР 10 октября1973 г. и согласованными с ЦК профсоюза рабочих строительства и промышленностистроительных материалов 12 февраля 1973 г.

2.3. Начальники цехов,отделов, лабораторий и складов во вверенных им подразделениях несутответственность за:

общее состояние техникибезопасности;

создание здоровой ибезопасной производственной обстановки;

случаи травматизма ипрофессиональных заболеваний;

знание и выполнение ИТР,рабочими и служащими правил, норм и инструкций по технике безопасности ипроизводственной санитарии, соответствующих выполняемой ими работе.

2.4. Указанные в п. 2.3руководители во вверенных им подразделениях обязаны:

а) обеспечить исправноесостояние производственных и вспомогательных помещений, оборудования,инструмента, приспособлений, инвентаря, транспортных и грузоподъемных средств,предохранительных устройств и санитарно-технических установок, а такжеправильную организацию работ и рабочих мест;

б) организовать безопасноехранение, транспортировку и применение ядовитых, едких, взрыво- и огнеопасных ирадиоактивных веществ, а также обеспечить обезвреживание сточных вод,производственных отходов и вентиляционных выбросов в соответствии, стребованиями санитарных правил;

в) обеспечить надзор засоблюдением всеми работниками норм, правил, инструкций, приказов и указаний потехнике безопасности и производственной санитарии;

г) не допускать работников ксамостоятельному выполнению работ без предварительного инструктажа, обучения ипроверки теоретических знаний по безопасным приемам выполнения данной работы;

д) своевременно (не позднее24 ч) расследовать несчастные случаи на производстве, выявлять причины,вызвавшие их и принимать меры к предупреждению производственного травматизма;

е) обеспечить необходимымиоградительными приспособлениями станки, машины, механизмы и прочееоборудование, а также не допускать установки или перестановки оборудования безсогласования с начальником отдела (бюро) или старшим инженером (инженером) потехнике безопасности;

ж) обеспечивать работающихполагающимися им по нормам спецодеждой, спецобувью, защитными приспособлениями,спецмолотком, спецмылом, питьевой водой и нейтрализующими веществами, а такжеобеспечивать своевременную стирку и ремонт спецодежды;

з) составлять планы работ потехнике безопасности и производственной санитарии, и после утвержденияруководством предприятия (организации) обеспечивать их своевременноевыполнение;

и) обеспечивать работающихутвержденными инструкциями по технике безопасности, а также снабжать рабочиеучастки необходимыми плакатами и предупредительными надписями по техникебезопасности;

к) в соответствии сграфиком, утвержденным администрацией завода и согласованным с органамисанитарного надзора, организовывать проверку состояния воздушной среды у рабочих мест в производственных ивспомогательных помещениях и принимать меры к недопущению содержания в нихвредных газов, паров и пыли выше предельно допустимых концентраций;

л) обеспечивать правильнуюэксплуатацию и своевременное проведение испытаний, проверок и ремонтовгрузоподъемных и транспортных средств, вентиляционных установок и сосудов,работающих под давлением.

2.5. Непосредственныеруководители работ - начальники производственных участков и мастера - обязаны:

а) инструктировать и обучатьподчиненных им рабочих безопасным методам и приемам работы, следить засоблюдением ими правил и инструкций по технике безопасности и производственнойсанитарии;

б) обеспечивать правильную ибезопасную организацию рабочих мест, чистоту и порядок на вверенных имучастках, не допускать захламленности и загроможденности рабочих мест, проходови проездов;

в) следить за исправнымсостоянием и правильной эксплуатацией оборудования, инструмента, приспособленийи производственного инвентаря на своем участке;

г) следить за наличием иисправным состоянием ограждений опасных мест, оборудования и предохранительныхустройств, за работой вентиляционных установок и нормальным освещением рабочихмест;

д) следить за наличием исохранностью инструкций, плакатов и предупредительных знаков по техникебезопасности и производственной санитарии на своем участке;

е) выяснять причиныпроизводственного травматизма и принимать меры по устранению этих причин.

2.6. Главный технолог иначальник производственного отдела несут ответственность за соблюдение правил инорм по технике безопасности и производственной санитарии при разработке ивнедрении технологических процессов и технологической оснастки.

2.7. Главный конструкторпредприятия несет ответственность за принятие конструктивных решений,обеспечивающих безопасное изготовление металлоконструкций.

2.8. Главный механик(начальник энергомеханического отдела) и главный энергетик (зам. начальникаэнергомеханического отдела) несут ответственность за правильную организацию исвоевременное проведение профилактических осмотров и планово-предупредительногоремонта оборудования, зданий, сооружений, силовой и осветительной электросетей,обеспечивающих их безопасную эксплуатацию, а также за правильную организациюэксплуатации вентиляционных установок и систем.

2.9. Начальник отделаснабжения предприятия несет ответственность за своевременное обеспечениерабочих предприятия доброкачественной спецодеждой, спецобувью, индивидуальнымизащитными приспособлениями и мылом, согласно действующим нормам.

2.10. За несчастные случаи ипрофессиональные отравления на производстве несут ответственность лицаадминистративно-технического персонала, которые своими распоряжениями илидействиями нарушили соответствующие правила или инструкции по техникебезопасности и производственной санитарии и не приняли зависящих от них мер дляпредотвращения несчастных случаев и профессиональных отравлений.

Основныеправила приема на работу, инструктажа и обучения рабочих

2.11.Административно-технический персонал должен изучить правила, положения иинструкции по технике безопасности и промышленной санитарии.

По окончании обучения егознания должны быть проверены специальной квалификационной комиссией с выдачейсоответствующих удостоверений.

2.12. Работники предприятияобязаны проходить предварительный (при поступлении на работу) и периодическиймедицинские осмотры согласно занимаемой должности в сроки, установленные«Списком производств и профессий, работники которых подлежат предварительнымпри поступлении на работу и периодическим медицинским осмотрам» (приказ № 400министра здравоохранения СССР от 30 мая 1969 г.).

2.13. Допускать работника квыполнению той или иной работы следует в зависимости от его возраста и всоответствии с постановлением Государственного комитета Совета Министров СССРпо вопросам труда и заработной платы от 23 августа 1959 г. № 629.

2.14. К обслуживаниюгрузоподъемного и энергетического оборудования или к выполнению пожаро- ивзрывоопасных работ разрешается допускать только лиц, прошедших специальнуюподготовку (обучение) и проверку знаний квалификационной комиссией предприятияпосле выдачи им соответствующего удостоверения.

2.15. При назначениирабочего на работу или при его переходе с одной работы на другую работникислужбы охраны труда, руководители участков или мастера должны инструктироватькаждого о правильном и безопасном ведении работ, входящих в круг его новыхобязанностей. Инструктаж следует проводить независимо от прохождения рабочимранее курсового обучения по технике безопасности и производственной санитарии.

Инструктаж следует проводитьв рабочее время на рабочем месте.

2.16. Инструктаж и обучениерабочих правилам техники безопасности должны проводить на основе:

данной инструкции и правилпо технике безопасности и производственной санитарии, действующих напредприятии;

«Примерного положения опорядке инструктажа и обучения, рабочих безопасным приемам и методам работы напредприятиях», рекомендованного постановлением СНХ РСФСР 10 июня 1963 г. № 299;

типовых инструкций потехнике безопасности по профессиям;

личного опыта администрации,особенно в условиях работы, которая не предусмотрена правилами и типовымиинструкциями.

2.17. Во всех случаях, непредусмотренных данной инструкцией или вызывающих сомнение, администрациядолжна получить консультацию по безопасному ведению работ в местных органахГосударственного надзора.

2.18. Администрация обязана:

ежегодно проверять знаниерабочими правил техники безопасности и производственной санитарии. Результатыпроверки должны быть оформлены документально;

выдавать инструктируемомурабочему печатный экземпляр инструкции по технике безопасности по егопрофессии;

допускать к самостоятельнойработе только тех лиц, знания которых по технике безопасности выполняемых работпроверены;

повседневно следить засоблюдением рабочими правильных и безопасных приемов работы, выполнениеминструкций и применением предохранительных приспособлений и средств.

2.19. Администрация обязанана производственных участках, в цехах и на территории предприятия вывешиватьсоответствующие плакаты по технике безопасности, необходимые предупредительныенадписи и регулярно проводить лекции и беседы по вопросам техники безопасностии производственной санитарии.

2.20. Администрация должнарасследовать и регистрировать несчастные случаи согласно «Положению орегистрации и учете несчастных случаев, связанных с производством»,утвержденному постановлением президиума ВЦСПС от 20 мая 1966 г.

При расследованииадминистрация обязана выявлять организационно-технические причины возникновениянесчастных случаев, а также разрабатывать и внедрять мероприятия,предупреждающие повторение подобных случаев.

Результаты расследованияпричин травматизма и профзаболеваний должны обсуждаться на собрании рабочихучастка.

Территория предприятия

3.1. Территория заводаметаллоконструкций и расположение зданий на ней должны удовлетворятьтехнологическому процессу производства металлоконструкций, требованиям СН 245-71«Санитарные нормы проектирования промышленных предприятий» и СНиП II-А.5-70«Противопожарные нормы проектирования зданий и сооружений».

3.2. Территория предприятиядолжна быть спланирована. Ямы, колодцы и другие углубления, устраиваемые длятехнических целей, должны быть плотно и прочно закрыты.

При производствестроительных и ремонтных работ на территории завода вокруг ям, траншей и котлованов должны бытьустановлены устойчивые и прочные ограждения высотой 1 м.

3.3. С целью отводаатмосферных осадков на территории завода должны быть устроены надлежащие стокидля свободного и безопасного движения людей и транспорта.

3.4. В сырых и заливаемыхводой местах для прохода людей должны быть проложены постоянные дорожки иливременный настил из досок. При этом доски должны быть плотно пригнаны одна кдругой. Ширину дорожки устанавливают в зависимости от количества проходящих поней людей, но не менее 0,5 м.

3.5. Для прохода черезканавы и траншеи должны быть уложены мостики шириной не менее 0,8 м с периламивысотой не менее 1 м.

3.6. Водостоки (канавы) натерритории завода необходимо регулярно прочищать, своевременно ремонтировать ине допускать застоя сточных вод.

3.7. Территория заводадолжна содержаться в чистоте: в местах производства работ, движения людей итранспорта (проезды, проходы, железнодорожные пути и т.п.) следуетсистематически убирать мусор и отходы производства.

Зимой эти места необходимоочищать от снега, льда и посыпать песком, летом - поливать водой.

3.8. Железнодорожные пути натерритории завода металлоконструкций должны быть расположены в соответствии с ГОСТ9238-73 «Габариты приближения строений и подвижного состава, железных дорогколеи 1520 (1524) мм (для линий со скоростью движения поездов не свыше 160км/ч)» и изменениями к нему (табл. 1).

Таблица 1

| Внутренняя грань препятствия | Расстояние (м) до оси железнодорожных путей, мм |

| 1524 | 750 |

| 1 | 2 | 3 |

| Наружная грань стены или выступающая часть здания - пилястр, контрфорсов, тамбуров, лестниц и т.п.: | | |

| при отсутствии выходов из зданий | 3,1 | 2,5 |

| при их наличии | 6 | 5 |

| при наличии выходов из зданий и оградительных барьеров между выходами из зданий и железнодорожными путями параллельно стенам зданий | 5 | 4 |

| Отдельно стоящая колонна, бункер, эстакада и т.п., погрузочное сооружение, платформа, рампа, пакгауз, тарное хранилище, сливное устройство, ссыпной пункт и др. | По габариту приближения строений к железнодорожным путям |

| Ограждение территории предприятия | 5 | 4 |

| Внутренняя грань опор контактной сети на прямых участках пути | 3,1 | - |

| То же, в особо трудных условиях на перегонах | 2,75 | - |

| То же, на станциях | 2,45 | - |

| Штабель круглого леса на лесных складах емкостью менее 10 тыс. м3 | 5 | 4,5 |

| Ось ствола дерева | 5 | - |

| Кустарник | 3,5 | - |

3.9. Устройство автодорог натерритории завода металлоконструкций должно соответствовать требованиям СНиП II-Д.5-72 «Автомобильныедороги. Нормы проектирования» и СНиП II

-М.1-71 «Генеральные планыпромышленных предприятий. Нормы проектирования».

3.10. Дороги и проезды натерритории предприятия должны быть, как правило, прямолинейными и отвечатьтехнологическим требованиям и противопожарным нормам.

3.11. Ширина дорог должнасоответствовать применяемым транспортным средствам, перемещаемым грузам иинтенсивности движения с учетом встречных перевозок.

Проезжая часть дорог должнаиметь твердое покрытие в виде асфальта, бетона, булыжника или колотого камня.

3.12. Устройство рельсовыхпутей для грузоподъемных машин и механизмов, работающих на открытых площадках(башенные и козловые краны), должно соответствовать «Правилам устройства ибезопасной эксплуатации грузоподъемных кранов», утвержденным ГосгортехнадзоромСССР 30 декабря 1969 г.

3.13. На всей территориизавода должны быть вывешены указатели рабочих проходов, проездов и обозначенызоны, опасные для прохода и проезда. На границах опасных зон должны бытьустановлены ограждения и звуковые сигналы и вывешены хорошо видимые днем иночью надписи, предупреждающие об опасности или о запрещении движения.

3.14. Для передвижения людейна территории завода должны быть устроены тротуары достаточной ширины, но неменее 1,5 м, покрытые твердым материалом. Край тротуара следует располагать неближе 3 м от ближайшего рельса железнодорожного пути.

3.1.5. Дороги и тротуарыдолжны постоянно содержаться в исправном состоянии и не иметь выбоин и ям.

3.16. В местах пересечениярельсовых путей дорогами и тротуарами необходимо устраивать переезды ипереходы, охраняемые или оборудованные сигнализацией, обеспечивающейбезопасность движения. В местах наиболее интенсивного железнодорожного движенияи на основных путях движения пешеходов необходимо устраивать моста-переходы надрельсовыми путями либо тоннели под ними.

3.17. С наступлением темнотыили плохой видимости места передвижения людей, а также места работ и движениятранспорта должны быть обеспечены искусственным освещением согласно нормам,предусмотренным СНиП II-А.9-71 «Искусственноеосвещение. Нормы проектирования», а также световыми предупредительными сигналами.

Нормы освещенности приведеныв табл. 2.

Таблица 2

| Освещаемое место | Освещенность, лк |

| при лампах накаливания | при люминесцентных лампах |

| Переезды и железнодорожные пути (охранное освещение) | 0,5 | - |

| Места разгрузки и погрузки железнодорожных вагонов и платформ под открытым небом | 2 | - |

| То же, при наличии кранов | 10 | - |

| Склад металла при наличии кранов | 20 | 50 |

| Места обработки металла | 50 | 100 |

| То же, сборки металлоконструкций | 50 | 100 |

| То же, монтажа грузоподъемных машин и механизмов | 30 | 75 |

| То же, такелажных работ | 20 | 50 |

3.18. Движение транспорта илюдей на территории предприятия необходимо регулировать с помощью знаковдвижения и сигнальных устройств, устанавливаемых в соответствии с действующимиправилами.

3.19. Санитарные разрывымежду зданиями, освещенными через оконные проемы, должны быть не меньшенаибольшей высоты до верха карниза противостоящего здания.

3.20. Санитарные разрывы ототкрытых складов угля и других пылящих материалов до производственных зданийдолжны быть не менее 20, до зданий бытовых помещений 25, а до прочихвспомогательных зданий 50 м. Эти разрывы должны быть озеленены.

3.21. Администрация обязанапринять все меры к сокращению или ликвидации отходов и выбросов производствапутем их переработки и утилизации.

Участки для отвалов илиотходов следует располагать за пределами территории предприятия, населенногоместа и охранной зоны источников водоснабжения по согласованию с местнымиорганами санитарного надзора.

Места для сбора, сортировкии кратковременного хранения отходов производства на территории предприятияследует отводить на специальных отдаленных участках или в изолированныхпомещениях.

Места для сбора и храненияотходов производства, содержащих возбудителей заболеваний, сильнодействующиехимические или радиоактивные вещества, не подвергавшиеся предварительнойнейтрализации, дезактивации, обезвреживанию и дезодорации, должны иметьустройства, полностью исключающие загрязнение почвы, подземных вод, атмосферы,и должны быть изолированы от доступа посторонних лиц.

Мусоросборники должны бытьоборудованы плотно закрывающимися крышками, их необходимо регулярно очищать, недопуская переполнения.

3.22. Противопожарныеразрывы между производственными зданиями, сооружениями и закрытыми складами, атакже между производственными и вспомогательными зданиями, размещенными натерритории предприятия, должны соответствовать СНиП II

-М.1-71 «Генеральные планыпромышленных предприятий. Нормы проектирования».

3.23. В случаях, когда попроизводственным условиям не требуется устройства дорог, подъезд пожарныхавтомобилей должен быть обеспечен по спланированной поверхности с укреплениемее по ширине 3,5 м в местах проезда при глинистых и пылевидных грунтахрастительным покровом, шлаком или гравием с созданием уклонов, обеспечивающихестественный отвод поверхностных вод.

3.24. Расстояние от краяпроезжей части или свободно спланированной территории, обеспечивающей подъездпожарных машин, до стены здания должно быть не более 25 м.

3.25. Территория заводаметаллоконструкций должна быть ограждена и озеленена в соответствии суказаниями СНиПII

-М.1-71«Генеральные планы промышленных предприятий. Нормы проектирования».

Озеленение территорииследует устраивать:

на предзаводских площадках иу главного входа;

вдоль внутризаводскихмагистральных и прочих проездов;

на свободных от застройкиплощадках и в районах размещения зданий бытовых помещений, столовых,здравпунктов;

вокруг цехов с большимвыделением газов и пыли - кузниц, электродных цехов;

на узких полосах земли,отделяющих тротуары или пешеходные пути от автомобильных дорог;

в районе водозаборныхсооружений, кислородных установок, компрессорных.

3.26. На территориипредприятия следует предусматривать благоустроенные озелененные площадки дляотдыха работающих, используя для этого свободную территорию между зданиями и взонах, с наименьшим влиянием производственных вредностей.

Производственныепомещения

3.27. Здания,производственные, административно-конторские и бытовые помещения заводаметаллоконструкций должны удовлетворять действующим СН 245-71«Санитарные нормы проектирования промышленных предприятий» и СНиП II-А.5-70 «Противопожарныенормы проектирования зданий и сооружений».

3.28. В производственныхцехах должны быть предусмотрены проезды и проходы, обеспечивающие удобное ибезопасное выполнение технологических и транспортных операций.

Ширину проездов следуетустанавливать с учетом размеров транспортируемых металлоконструкций, габаритовтранспортных средств и обязательных свободных проходов шириной не менее 1 м.

Ширину проходов для людеймежду рядами оборудования и вокруг свариваемых конструкций следует определять взависимости от типа оборудования, но не менее 1 м.

3.29. Границы габаритовжелезнодорожных путей, проездов и проходов, рабочих мест и складских площадокдолжны быть указаны на полах видимыми знаками белой несмываемой краской.

Укладка металла, обрезков,обработанных деталей и готовых металлоконструкций разрешается только в пределахграниц складских площадок.

3.30. Полы в цехах заводаметаллоконструкций должны быть плотными, огнестойкими, нескользкими,малотеплопроводными.

3.31. Уборка помещений ирабочих мест мокрым способом должна производиться не реже одного раза в сутки.

3.32. Цветовая отделкапомещений и оборудования должна соответствовать СН181-70 «Указания по проектированию цветовой отделки интерьеровпроизводственных зданий промышленных предприятий».

3.33. Стены помещений должныудовлетворять требованиям удобной очистки. По мере загрязнения стен, но не режеодного раза в год, они должны быть побелены с внутренней стороны.

3.34. Крыши помещений должныиметь ограждения по краям и содержаться в исправном состоянии. Зимой крыши икарнизы необходимо систематически очищать от снега и льда.

3.35. Метеорологическиеусловия в рабочей зоне цехов завода металлоконструкций в соответствии с СН245-71 «Санитарные нормы проектирования промышленных предприятий» следуетпринимать аналогичными метеорологическим условиям в цехах с незначительнымиизбытками явного тепла и категорией работ средней тяжести.

3.36. Отопление следуетпредусматривать воздушное, совмещенное с приточной вентиляцией. В случаенеобходимости допускается применение воздушно-отопительных агрегатов.

3.37. В районах сотопительным сезоном обязательно должны быть устроены воздушно-тепловые завесыу наружных ворот, открываемых в смену в общей сложности на 40 мин и более.

3.38. Для улавливаниясварочного аэрозоля и газов, выделяющихся при сварке, наплавке или резке, настационарных рабочих местах, а также по возможности на нестационарных постахследует предусматривать местные отсосы.

3.39. В многопролетныхзданиях для устранения распространения сварочного аэрозоля на несварочныеучастки необходимо между пролетами устраивать заграждения высотой 2,5 м отуровня пола.

3.40. Устройствообщеобменной механической вентиляции обязательно в случаях, когда расходсварочных материалов на 1 м3 здания превышает 0,2 г/ч без учета ихрасхода на стационарных постах, оборудованных местными отсосами.

3.41. Приточную вентиляциюследует предусматривать: в холодный период года - механическую, в теплый -естественную в крайних пролетах и механическую - в остальных пролетах.

Расчетные параметры наружноговоздуха следует принимать по СНиП II-33-75 «Отопление,вентиляция и кондиционирование воздуха».

3.42. Сварочные цехи,сообщающиеся через проемы со смежными несварочными цехами, должны иметьнезависимо от наличия фонарей механическую вытяжку.

3.43. Запыленный воздух,удаляемый местными отсосами, перед выбросом в атмосферу следует очищать, есликоличество пыли в нем превышает допустимое для выбросов содержание 80 мг/м3.При этом содержащие вредных веществ в атмосферном воздухе жилых районов во всехслучаях не должно превышать предельно допустимых концентраций.

3.44. При электросварке,газовой сварке, резке и нагреве поверхностей металла внутри закрытых или неполностью закрытых пространств (резервуаров, котлов, цистерн и т.п.) помимообщеобменной вентиляции цеха должна быть устроена вентиляция с помощью местныхотсосов от стационарных или передвижных установок. До производствагазопламенных работ в местах скопления вредных газов или нагретого воздухадолжны быть установлены и пущены в ход местные переносные приточные и вытяжныевентиляторы, открыты двери, люки, горловины и иллюминаторы, имеющиеся в этихпомещениях.

3.45. Выброс загрязненноговоздуха в помещение можно допустить в виде исключения только для переносныхвентиляционных установок.

3.46. При невозможностиосуществления местной вытяжки или общего вентилирования изделий с замкнутымиили полузамкнутыми контурами следует предусматривать принудительную подачучистого воздуха в зону дыхания сварщика.

Забор воздуха установкамиместного притока следует производить из незагрязненной зоны, а в холодныйпериод года воздух необходимоподогревать.

3.47. Уровень шума в цехахне должен превышать величин, установленных «Санитарными нормами и правилами поограничению шума на территориях и в помещениях производственных предприятий» №785-69, утвержденными Министерством здравоохранения СССР от 30 апреля 1969 г.

3.48. Для снижения шума,вызываемого отдельными источниками, последние необходимо заключать взвукоизолирующие кожухи или ограждения без жесткого крепления к оборудованию.

3.49. Необходимопредусматривать:

размещение мощных источниковшума в боксах, отдельных помещениях или зданиях с повышенной звуко- ивиброизоляцией;

облицовку внутреннихповерхностей ограждений помещений звукопоглощающими материалами;

применение штучныхзвукопоглотителей или устройство экранов;

установку глушителейаэродинамических шумов, создаваемыхвентиляторами, компрессорными или газодинамическими и другими аналогичнымиустановками.

3.50. Для ослаблениявибраций, распространяющихся на соседние помещения по конструкциям зданий, всеагрегаты, создающие вибрации, должны быть установлены на самостоятельныефундаменты, виброизолированные от пола и конструкций здания, либо на специальнорассчитанные амортизаторы.

3.51. Для ослабленияпередачи вибраций и шума по воздуховодам и трубопроводам присоединять их квентиляторам и насосам следует при помощи гибкой вставки из прорезиненной тканиили резинового патрубка.

3.52. Для ослабления шума отвнутризаводского транспорта необходимо соблюдать следующие требования:

рельсовые пути укладывать наупругое виброизолирующее основание, а стыки рельсов сваривать;

мостовое полотно главныхдорог, проходящих по территории предприятия, покрывать асфальтом, а по сторонамдороги сажать деревья.

3.53. Предельно допустимые величинывибрации, вызванной работой технологического оборудования в цехах заводовметаллоконструкций и передаваемой на рабочие места, не должны превышатьвеличин, установленных «Санитарными нормами и правилами по ограничению вибрациирабочих мест» № 627-66, утвержденными Министерством здравоохранения СССР.

3.54. Электрическоеосвещение производственных и бытовых помещений, цехов и участков должносоответствовать требованиям СН 245-71«Санитарные нормы проектирования промышленных предприятий», СН 203-62 «Указанияпо проектированию электрического освещения производственных зданий» и СНиП II-А.9-71«Искусственное освещение. Нормы проектирования».

3.55. Независимо от принятойсистемы освещения (общей или комбинированной) освещенность рабочих мест отсветильников общего освещения должна быть: на участках обработки исборочно-сварочном - не менее 50 лк при лампах накаливания и 100 лк - прилюминесцентных лампах; на участках разметки - соответственно 150 и 400 лк(люкс).

3.56. Затенение рабочих мести проходов мостовыми кранами должно быть компенсировано дополнительнымисветильниками, установленными на кранах.

3.57. При производствесварочных работ внутри закрытых пространств, резервуаров, цистерн и т.п.рабочие места должны освещаться светильниками, расположенными снаружисвариваемого объекта, или ручными переносными лампами.

3.58. Переносные светильникидолжны отвечать требованиям электробезопасности и оснащаться отражателями, исключающимиослепление работающего. Для них следует применять напряжение не выше 12 В.

3.59. Цехи должны бытьоборудованы аварийной электросетью, обеспечивающей освещение в проходах неменее 0,5 лк для безопасного движения людей при внезапном отключении электроэнергии.К сети аварийного освещения подключать другие токоприемники запрещается.

Лица, работающие в замкнутыхобъемах для безопасного выхода должны быть обеспечены ручными фонарями синдивидуальными источниками питания в случае отключения электроэнергии

3.60. Очистку светильниковобщего освещения в помещениях цехов и на производственных участках следуетпроизводить по мере загрязнения, но не реже одного раза в месяц.

3.61. Складские помещенияподразделяются на категории в соответствии со степенью пожарной опасностинаходящихся в них материалов согласно СНиП II-М.2-72 «Производственные зданияпромышленных предприятий. Нормы проектирования».

3.62. По степени пожарнойопасности основные цехи производства металлоконструкций (склад металла, цехиподготовки, обработки, сборочно-сварочный, склад готовой продукции), заисключением цехов окраски металлоконструкций и краскозаготовительных участков,относятся к категории Д.

3.63. Для цеховых кладовых,специально предназначенных для хранения горючих и легковоспламеняющихсяжидкостей, должны быть установлены нормы хранения этих жидкостей.

3.64. Все цехи, мастерские,склады и другие аналогичные помещения должны быть обеспечены первичными средствамипожаротушения в соответствии с нормами.

3.65. Все производственныепомещения необходимо постоянно содержать в чистоте и порядке, своевременноудалять мусор и отходы производства.

3.66. Обтирочные концы,тряпки и ветошь после употребления необходимо складывать только в стальныеящики, закрываемые стальными крышками, и в конце смены выносить из цехов вспециальные места, отведенные по указанию пожарной охраны.

3.67. Вспомогательныепомещения заводов металлоконструкций должны соответствовать нормам и требованиямСНиП II-92-76 «Вспомогательные здания и помещения промышленных предприятий.Нормы проектирования».

3.68. Санитарно-бытовыепомещения должны удовлетворять требованиям СН 245-71«Санитарные нормы проектирования промышленных предприятий».

Железнодорожный транспорт

4.1. Устройствожелезнодорожных путей, переездов и переходов через них, а также обслуживание итехническая эксплуатация железных дорог и транспорта должны производиться всоответствии с «Правилами технической эксплуатации железнодорожного транспортапромышленных предприятий». При выполнении погрузочно-разгрузочных работ, атакже других работ, связанных с использованием вагонов МПС, следует выполнятьтребования «Правил по технике безопасности и производственной санитарии припогрузочно-разгрузочных работах на железнодорожном транспорте Министерствапутей сообщения», утвержденных ЦК профсоюза рабочих железнодорожного транспортав 1966 г.

4.2. Каждый работник,выполняющий работы, связанные с подвижным составом, должен соблюдать правила иинструкции по технике безопасности и промышленной санитарии и нести взависимости от занимаемой должности личную ответственность за безопасностьдвижения подвижного состава и безопасность каждого работающего.

4.3. Каждый работник,связанный с железнодорожным транспортом завода металлоконструкций, обязанподавать сигнал остановки поезду или маневрирующему составу во всех случаях,угрожающих жизни людей или безопасности движения, а при обнаружениинеисправности близлежащего сооружения или устройства, угрожающей безопасностидвижения, - немедленно принимать меры к ограждению опасного места и устранениюнеисправности.

4.4. Сооружения и устройстважелезнодорожного транспорта производственных предприятий должны постоянносодержаться в исправности. Ответственность за их состояние несутнепосредственно обслуживающие их работники и начальники подразделений, введении которых находятся эти сооружения и устройства.

Эти работники в соответствиис должностными обязанностями должны досконально знать состояние сооружений иустройств, систематически проверять их и обеспечивать высокое качествосодержания и ремонта.

4.5. Сооружения, устройства,подвижной состав, механизмы и оборудование должны соответствовать утвержденнойпроектной документации и техническим условиям. Основные сооружения, устройства,механизмы и оборудование должны иметь технический паспорт, содержащий важнейшиетехнические и эксплуатационные характеристики. Реконструкцию разрешаетсяпроизводить только на основании предварительно разработанных проектов.Выполненные изменения, соответствующие службы обязаны вносить в проекты ипаспорта.

4.6. Расстояние между осямисмежных приемо-отправочных путей на прямых участках должно быть не менее 4800,на прочих станционных путях - не менее 4500 мм. Расстояние между осями путей,предназначенных для непосредственной перегрузки грузов из вагона в вагон,допускается 3600 мм. В производственных цехах расстояние между осями смежныхпутей определяют в проектной документации, оно должно быть не менее 4100 мм.

4.7. В случае необходимостиорганизации движения людского потока вдоль железнодорожных путей должны бытьустроены ходовые дорожки, а путь движения выровнен и спланирован.

4.8. Железнодорожные пути имежпутья должны быть очищены от снега, шлака, мусора, разбросанных деталей иматериалов.

На путях, отведенных дляпостоянной сцепки и расцепки вагонов, шпальные ящики должны быть засыпаныбалластом до уровня поверхности шпал или вдоль пути устроен настил, а желобадля гибких тяг, устройства сигнализации, централизации и блокировки должны бытьнакрыты.

Переезды и переходы черезпути в гололедицу необходимо систематически посыпать песком или мелким шлаком.

4.9. Входная стрелказаводских путей должна быть заперта, а стрелки маневровых и запасных путейоткрыты. На заводах, где работают железнодорожные краны, всегда должна бытьоткрыта стрелка на обгонный (запасной) путь во избежание столкновения вагонов скранами, работающими на путях.

4.10. При маневрахзапрещается двигаться со скоростью более, км/ч:

| при передвижениях по свободным путям локомотивов с вагонами, прицепленными сзади | 40 |

| при движении вагонами вперед по свободным путям или стрелочным переводам на боковые пути независимо от того, с какой стороны находится локомотив | 25 |

| при маневрах вагонов с людьми, разнородными грузами, сжатыми и сжиженными газами и другими опасными грузами по перечню, установленному для дорог МПС, а также с негабаритными грузами 3 и 4 степеней | 15 |

| при подходе локомотива (одиночного или с вагонами) к вагону, передвижении подвижного состава по вагонным весам, подаче вагонов в здание цеха или склада, на пути погрузки-разгрузки или в депо | 3 |

Маневрирование на путяхпогрузки и выгрузки должно происходить под наблюдением и по личным указаниямответственного работника соответствующей службы.

4.11. Выходы из помещений,расположенных вблизи железнодорожных путей, должны быть устроены параллельноэтим путям. Если выход из помещения устроен в направлении к железнодорожнымпутям, то должны быть установлены ограждающие барьеры. Такие барьеры должныбыть установлены также в местах выхода на железнодорожные пути из-за зданий исооружений, препятствующих нормальной видимости приближающегося подвижногосостава.

4.12. Проемы для въездажелезнодорожных составов в здания должны быть оборудованы сигнализацией. Длязакрепления створок ворот в открытым и закрытом положениях должны быть устроеныспециальные запоры.

Использовать железнодорожныепутевые проемы для прохода людей запрещается.

4.13. Передвижныежелезнодорожные краны при подъеме грузов, близких по величине к предельнойнагрузке при данном вылете стрелы, а также при установке на продолжительнуюработу независимо от величины поднимаемых грузов должны быть поставлены нарельсовые захваты, поддерживающие выдвижные балки или другие устройства,предусмотренные в конструкции крана.

Перед подъемом груза, массакоторого приближается к максимальной величине подъемной силы механизма, следуетпроверять действие тормозов при грузе, поднятом на высоту не более 100 мм отземли. При наличии уклона на пути работы крана под его колеса должны бытьуложены тормозные башмаки, а кран заторможен.

4.14. Передвижные краныдолжны быть снабжены звуковыми сигналами, которые хорошо слышны в процессе ихработы. При неисправности или отсутствии звуковых сигналов работа крана недопускается.

4.15. В случае необходимостиперегона крана через входную стрелку, до начала перегона на другие путинеобходимо заблаговременно выставить предупредительный сигнал, а по окончанииперегона открыть стрелку на обгонный путь.

4.16. Железнодорожные вагоныи платформы вдоль фронта разгрузки (погрузки) следует передвигать локомотивами,мотовозами или механическими толкателями.

Передвигать вагоны машинаминерельсового транспорта (автомобилем, бульдозером и т.п.) запрещается.

4.17. При открывании люковполувагонов, дверей вагонов и бортов платформ необходимо применять специальныерычаги. Находиться в зоне возможного падения груза, борта или крышки люказапрещается.

4.18. Выгруженные около путиили подготовленные к погрузке грузы должны быть уложены и закреплены так, чтобыне нарушался габарит приближения строений: грузы (кроме балласта, выгружаемогодля путевых работ) высотой до 1200 мм должны находиться не ближе 2 м отнаружной грани головки крайнего рельса, а большей высоты - не ближе 2,5 м.

Между штабелями груза должныбыть оставлены свободные проходы шириной не менее 1 м.

4.19. Для удобного ибезопасного входа в вагон, полувагон, на платформу и выхода из них к грузунеобходимо устраивать специальные эстакады и мостики. Ширина мостиков должнабыть не менее 1 м.

Грузить и разгружать вагоны,полувагоны и платформы следует, не нарушая их равновесия.

4.20. Груз в полувагонах,вагонах и на платформах должен быть надежно закреплен; способ крепления долженисключать возможность смещения груза во время движения. Несоблюдениеустановленных габаритов при погрузке железнодорожных полувагонов и платформзапрещается.

Масса груза не должнапревышать грузоподъемность вагона, полувагона или платформы.

Тележки

4.21. Для транспортировкиметалла и конструкций применяют рельсовые тележки:

электрифицированныетроллейные;

электрифицированные скабельным подводом электроэнергии;

с приводом от электролебедкичерез стальной трос;

без привода.

4.22. К управлению тележкамидопускаются, лица, прошедшие специальное обучение, инструктаж по безопасномууправлению тележками, имеющие удостоверение стропальщика и оформленныераспоряжением по цеху.

4.23. Тележки должнысоответствовать утвержденной проектной документации и иметь техническийпаспорт. Они должны быть оборудованы прочными несъемными подкладками,установленными на ровную поверхность платформы, откидными боковыми стойками ииметь место для хранения пульта управления, кабеля и двух тормозных башмаков.

На раме тележки несмываемойкраской должны быть нанесены ее грузоподъемность, инвентарный номер и цехприписки. Грузоподъемность тележки должна быть проставлена с двух сторон.

4.24. Тележки сэлектроприводом для безопасности движения должны быть оборудованы звуковойсигнализацией, обеспечивающей нормальную слышимость в условиях работы цеха.Работа на тележках с неисправной звуковой сигнализацией запрещается.

4.25. Панель управлениятележки должна иметь устройство, не позволяющее включать электродвигатель безключа-бирки.

Руководитель работ долженежедневно перед началом смены выдавать ключ-бирку лицу, эксплуатирующемутележку. По окончании работы бирка должна быть возвращена лицу, выдавшему ее.

4.26. Переводить механизмыпрямого хода на обратный до полной их остановки не разрешается, за исключениемобстоятельств, когда это необходимо для предотвращения аварии или несчастногослучая, а также когда торможение электродвигателем предусмотрено электрическойсхемой тележки.

4.27. Скорость движенияэлектрифицированной тележки не должна превышать 30 м/мин.

4.28. Передвижение тележкибез привода может осуществляться приводной тележкой или вручную. Приперемещении тележки без привода приводной тележкой они должны быть соединенымежду собой жесткими тягами.

4.29. Скорость движениятележки при перемещении вручную должна быть равномерной и не превышать среднейскорости движения стропальщика шагом. Толкать тележку разрешается только сзадиза ее край.

4.30. Грузить металл, деталии конструкции на тележки необходимо по утвержденным схемам, вывешенным навидных местах.

4.31. Опускать груз натележку, а также поднимать его при наличии на тележке людей запрещается.

4.32. При погрузкенеобходимо соблюдать следующие требования:

тележки должны бытьзаторможены с обеих сторон тормозными башмаками;

габариты уложенного натележку груза не должны выходить за пределы установленных габаритомвнутрицеховых путей;

груз необходимо укладыватьна подкладки и прокладки (высотой не менее 120 мм с концевыми упорами) ипринимать меры против его рассыпания;

масса груза не должнапревышать грузоподъемности тележки;

длина части груза,свешивающегося с тележки, не должна быть более 2 м; в противном случае грузследует укладывать на две тележки;

концы металла, деталей иконструкций, свешивающихся в тележки, должны быть выше головок рельсов не менеечем на 0,25 м.

4.33. Погрузку необходимопроизводить без нарушения равновесия тележки, для чего груз следует укладыватьравномерно по платформе тележки, при этом необходимо стремиться к совмещениюцентров тяжести груза и платформы тележки.

4.34. Груз на тележке долженбыть уложен устойчиво.

Грузоподъемные машины

5.1. Установку, регистрацию,освидетельствование, прием в эксплуатацию и работу грузоподъемных устройствследует осуществлять в соответствии с требованиями «Правил устройства ибезопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР от 30/ХII-1969г. и СНиП III-А.11-70 «Техникабезопасности в строительстве».

Настоящая глава содержитосновные положения вышеуказанных нормативных документов.

Требования данной главыраспространяются на:

краны всех типов;

электрические и ручные талии лебедки, предназначенные для подъема грузов;

все вспомогательныегрузозахватные приспособления (чалочные цепи и канаты, траверсы и т.п.),подвешиваемые к рабочему органу грузоподъемных машин.

5.2. Регистрации в органахтехнадзора до пуска в работу подлежат:

краны всех типов (заисключением указанных в п. 5.3);

грузовые электрическиетележки с кабиной управления, передвигающиеся по надземным рельсовым путям.

5.3. Не подлежат регистрациив органах технадзора краны:

всех типов с ручнымприводом, а также краны, при ручном приводе механизмов, передвижения которых вкачестве механизма подъема применен пневматический цилиндр;

мостового типа и передвижныеили поворотные консольные грузоподъемностью до 10 т включительно, управляемые спола кнопочным аппаратом, подвешенным на кране, или со стационарного пульта;

стреловые и башенныегрузоподъемностью до 1 т включительно;

стреловые, предназначенныедля работы с постоянным вылетом, не имеющие механизма поворота илипередвижения;

переставные для монтажамачт, башен, труб, устанавливаемые на монтируемом сооружении.

5.4. Разрешение наэксплуатацию грузоподъемной машины, подлежащей регистрации в органахтехнадзора, должен выдавать участковый инспектор технадзора на основаниирезультатов ее технического освидетельствования, проведенного владельцем. Приэтом инспектор обязан производить контрольную проверку состояния надзора иобслуживания грузоподъемной машины в организации или на предприятии.

О предстоящем пуске в работугрузоподъемной машины владелец обязан уведомить орган технадзора (инспектора)не менее чем за 5 дней.

5.5. Разрешение наэксплуатацию грузоподъемных машин, не подлежащих регистрации в органахтехнадзора, должен выдавать ИТР по надзору за грузоподъемными машинами наданном предприятии или работник, выполняющий его обязанности, на основаниидокументации завода-изготовителя и результатов техническогоосвидетельствования.

Выдача разрешения наприменение вновь изготовляемых съемных грузозахватных приспособлений и тарыможет быть возложена на другое лицо из числа ИТР.

5.6. Вновь установленныегрузоподъемные машины, также съемные грузозахватные приспособления, на которыераспространяются «Правила устройства и безопасной эксплуатации грузоподъемныхкранов», перед эксплуатацией должны быть подвергнуты полному техническому освидетельствованию.

5.7. Работающиегрузоподъемные машины следует подвергать периодическому освидетельствованию:

частичному - не реже одногораза в 12 месяцев;

полному - не реже одногораза в три года, за исключением редко используемых. Редко используемые грузоподъемныемашины следует подвергать полному техническому освидетельствованию не реже чемчерез пять лет.

Отнести краны к категорииредко используемых можно только по согласованию с представителем технадзора.

5.8. Внеочередное полноетехническое освидетельствование грузоподъемной машины должно быть произведенопосле:

монтажа, вызванногоустановкой грузоподъемной машины на новом месте;

переноса портального крана кновому месту работы;

реконструкции грузоподъемноймашины, указанной в «Правилах устройства и безопасной эксплуатациигрузоподъемных кранов»;

ремонта металлическихконструкций грузоподъемной машины с заменой расчетных элементом или узлов;

установки вновь полученногоот завода-изготовителя сменного стрелового оборудования;

капитального ремонта илисмены механизма подъема грузоподъемной машины;

смены крюка (крюковойподвески);

смены несущих или вантовыхканатов кабель-кранов.

5.9. Техническоеосвидетельствование необходимо возложить на ИТР по надзору за грузоподъемнымимашинами и производить при участии лица, ответственного за их исправноесостояние.

Проверка правильностизапасовки и надежности крепления канатов, а также обтяжка канатов рабочимгрузом после смены или перепасовки могут быть возложены на лицо, ответственноеза содержание грузоподъемных машин в исправном состоянии.

5.10. Руководствоорганизации, предприятия (директор, главный инженер) должно обеспечитьсодержание принадлежащих предприятию (организации) грузоподъемных машин,съемных грузоподъемных приспособлений и тары в исправном состоянии и безопасныеусловия их работы путем организации надлежащего освидетельствования, ремонта иобслуживания.

Для этого должны быть:

назначены лица,ответственные за безопасную эксплуатацию грузоподъемных машин, съемныхгрузозахватных приспособлений и тары в соответствии с «Правилами устройства ибезопасной эксплуатации грузоподъемных кранов»;

создана ремонтная служба иустановлен порядок профилактического осмотра и ремонтов, обеспечивающихсодержание грузоподъемных машин, съемных грузозахватных приспособлений и тары висправном состоянии;

установлен требуемый«Правилами устройства и безопасной эксплуатации грузоподъемных кранов» порядокобучения и периодической проверки знаний персонала, обслуживающегогрузоподъемные машины, а также проверки знаний инженерно-техническим персоналомвышеуказанных правил;

ИТР обеспечены экземплярамиправил и руководящих указаний по безопасной эксплуатации грузоподъемных машин,а персонал - производственными инструкциями;

обеспечено выполнениеинженерно-техническими работниками «Правил устройства и безопасной эксплуатациигрузоподъемных кранов», а обслуживающим персоналом - инструкций.

5.11. Для осуществления надзораза безопасной эксплуатацией грузоподъемных машин на предприятии должен бытьназначен ИТР (при наличии более 50 грузоподъемных кранов назначается группа ИТРиз расчета на каждого работника не более 50 грузоподъемных кранов) по надзоруза грузоподъемными машинами после проверки комиссией его знаний «Правилустройства и безопасной эксплуатации грузоподъемных кранов» и выдачисоответствующего удостоверения.

Проверку знаний ИТР понадзору за грузоподъемными машинами следует проводить через три года.

Для предприятий с малымчислом грузоподъемных машин (до 20) ИТР по надзору за грузоподъемными машинамидолжен быть назначен вышестоящей организацией один на несколько предприятий.

5.12. При выявлениинеисправностей, а также нарушений «Правил устройства и безопасной эксплуатациигрузоподъемных кранов» при работе грузоподъемных машин и их обслуживании ИТР понадзору за ними должен принять меры для устранения этих неисправностей илинарушений, а в случае необходимости - остановить грузоподъемную машину.

5.13. Ответственность засодержание в исправном состоянии грузоподъемных машин предприятия, цеха илиучастка должна быть возложена на ИТР соответствующей квалификации послепроверки комиссией его знаний «Правил устройства и безопасной эксплуатациигрузоподъемных кранов» и вручения ему удостоверения. В его ведении долженнаходиться персонал, обслуживающий кран, кроме стропальщиков.

Периодическую проверкузнаний лица, ответственного за содержание грузоподъемных машин в исправномсостоянии, следует проводить через три года.

На предприятиях, имеющихсамостоятельные подразделения по обслуживанию механического и электрическогооборудования, ответственные за содержание грузоподъемных машин в исправномсостоянии могут быть назначены по согласованию с местными органами технадзорараздельно по механической и электрической частям.

Номер и дата приказа оназначении этого лица, а также его должность, фамилия, имя, отчество и росписьдолжны быть вписаны в паспорт крана до его регистрации в органе технадзора ивозобновлены после назначения нового ответственного лица.

Во время отпуска,командировки, болезни и в других случаях отсутствия ответственного лицавыполнение его обязанностей следует возлагать приказом на работника,заменяющего его по должности (без занесения его фамилии в паспорт крана).Руководство предприятия должносоздавать условия для выполнения ответственным лицом возложенных на негообязанностей.

5.14. В каждом цехе или научастке работ грузоподъемных кранов, в каждой смене должен быть назначенприказом ИТР, ответственный за безопасное производство работ по перемещениюгрузов кранами (начальник смены, сменный мастер, начальник участка) послепроверки комиссией его знаний соответствующих разделов «Правил устройства ибезопасной эксплуатации грузоподъемных кранов» и инструкций для крановщика истропальщика. Лицу, успешно прошедшему проверку знаний, выдают удостоверение иинструкцию.

Знания этого лица следуетпроверять периодически через каждые три года. В отдельных случаях посогласованию с местным органом технадзора наблюдение за безопаснымпроизводством работ по перемещению груза краном может быть поручено бригадиру,при этом обязанности по созданию безопасных условий работы должны выполнятьсяинженерно-техническими работниками.

5.15. Лицо, ответственное забезопасное производство работ по перемещению грузов кранами обязаноорганизовать на подчиненном ему участке ведение работ с соблюдением правилтехники безопасности.

5.16. Для предприятий смалым числом грузоподъемных машин, где не могут быть назначены все лица,предусмотренные пп. 5.11; 5.13 и 5.14, посогласованию с органами технадзора выполнение обязанностей этих лиц может бытьвозложено на одного или двух ИТР.

5.17. Проверка знаний«Правил устройства и безопасной эксплуатации грузоподъемных кранов» ИТР понадзору лиц, ответственных за содержание грузоподъемных машин в исправномсостоянии, а также ответственных за безопасное производство работ поперемещению грузов кранами, должна производиться в соответствии с «Положением опорядке проверки знаний правил, норм и инструкций по технике безопасностируководящими и инженерно-техническими работниками.

5.18. Для управлениягрузоподъемными машинами с машинным приводом и их обслуживания владелец обязанназначить крановщиков (машинистов) и слесарей, а для машин с электрическимприводом - кроме того, электромонтеров. Эти лица должны пройти надлежащееобучение и аттестацию.

5.19. К работе на мостовомэлектрическом магнитном или мостовом электрическом общего назначения кране,оснащенном электромагнитами, разрешается допускать опытных крановщиков, имеющихудостоверение на право работы на электромостовых кранах, после прохождения имиспециальной практической и теоретической подготовки по соответствующейпрограмме и сдачи экзамена.

5.20. Для подвешивания грузана крюк грузоподъемной машины, за исключением случаев, указанных в п. 5.21,должен быть назначен стропальщик.

5.21. Для подвешивания накрюк грузоподъемной машины без предварительной обвязки груза, имеющего петли,рымы, цапфы, а также находящегося в ковшах, бадьях, контейнерах или другойтаре, или когда груз захватывается полуавтоматическими захватными устройствами,можно допускать рабочих основных профессий, дополнительно обученных посокращенной программе стропальщика. К этим рабочим следует предъявлять те жетребования «Правил устройства и безопасной эксплуатации грузоподъемных кранов»,что и к стропальщикам.

Подвешивать груз на крюкгрузоподъемной машины, управляемой с пола, разрешается рабочему, пользующемусяэтим краном.

5.22. Для правильногообслуживания грузоподъемных кранов администрация обязана обеспечитькрановщиков, слесарей, электромонтеров и стропальщиков инструкциями,определяющими их права, обязанности и порядок безопасного производства работ сучетом типа крана и требований «Правил устройства и безопасной эксплуатации грузоподъемныхкранов».

Инструкцию указанным лицамследует выдавать перед допуском кработе.

5.23. Администрацияпредприятия, в ведении которой находятся грузоподъемные машины, съемныегрузозахватные приспособления и тара, должна установить такой порядок, чтобылица, на которых возложены обязанности по их эксплуатации и обслуживанию(крановщики, электромонтеры, слесари и стропальщики), тщательно наблюдали запорученным им оборудованием путем осмотра и проверки его действия иподдерживали это оборудование в исправном состоянии. Крановщики (машинисты)должны производить осмотр грузоподъемных машин перед началом работы, для чегоадминистрацией должно быть выделено соответствующее время. Результаты осмотра ипроверки крановщики грузоподъемной машины должны записывать в вахтенный журнал.Каждый раз до начала работы стропальщики обязаны тщательно осматривать съемныегрузозахватные приспособления и тару.

5.24. Грузоподъемные машинымогут быть допущены к подъему и перемещению только тех грузов, масса которых непревышает грузоподъемности машин.

Использование грузоподъемноймашины в более тяжелом режиме, чем указано в паспорте, не допускается.

5.25. Магнитнымигрузоподъемными машинами разрешается перемещать монолитные грузы (плиты,болванки) только при наличии ограничителя грузоподъемности.

5.26. Допускаются подъем иперемещение груза несколькими кранами мостового типа. Условия и порядок подъемагруза для таких случаев должны разрабатывать сами предприятия. При этомнагрузка, приходящаяся на каждый кран, не должна превышать егогрузоподъемности.

Перемещение груза двумя илинесколькими кранами необходимо производить под непосредственным руководствомлица, ответственного за безопасное производство работ по перемещению грузовкранами, или специально назначенного ИТР.

5.27. Находящиеся в работегрузоподъемные машины должны иметь четко обозначенные (в виде крупных надписей)регистрационный номер, грузоподъемность и дату следующего испытания.

5.28. При эксплуатациимостовых кранов, управляемых из кабины, следует установить бирочную систему,при которой управление краном разрешается лишь лицу, получившему вустановленном на предприятии порядке бирку или ключ, замыкающий электрическуюцепь управления краном.

5.29. В каждом цехе(пролете), где работают мостовые или передвижные консольные краны, необорудованные проходными галереями вдоль кранового пути, должен быть устроендля крановщика безопасный спуск из кабины при вынужденной остановке крана не упосадочной площадки. О порядке такого спуска крановщики должны бытьпроинструктированы.

5.30. Грузоподъемные краныдолжны быть оборудованы автоматическими приборами безопасности, сигнализации ипредохранительными устройствами.

5.31. При работе несколькихкранов на одном подкрановом пути во избежание их столкновения должны бытьустановлены концевые выключатели механизмов передвижения, обеспечивающиеостановку кранов на расстоянии не менее 0,5 м между выступающими конструкциямикранов.

5.32. Предприятие должноразработать способы правильной строповки грузов, не имеющих специальныхустройств (петли, цапфы, рымы) и обучить этим способам стропальщиков. Внеобходимом случае должно быть выдано на руки стропальщикам и крановщикам иливывешено в местах производства работ графическое изображение схем строповки.

Схемы строповки должны бытьразработаны также для грузов, петли, цапфы или рымы которых предназначены дляподъема грузов в различных положениях.

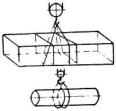

Должны быть разработаны испособы обвязки деталей и узлов машин, поднимаемых кранами во время их монтажа,демонтажа и ремонта с указанием применяемых при этом приспособлений, а такжеспособов безопасной кантовки грузов, когда эта операция производитсягрузоподъемной машиной.

Грузы, на которые неразработаны в соответствии с настоящим пунктом схемы строповки, следуетподнимать в присутствии и под руководством лица, ответственного за безопасноепроизводство работ по перемещению грузов кранами.

5.33. На предприятии долженбыть установлен порядок обмена условными сигналами между стропальщиком икрановщиком (машинистом). Рекомендуемая знаковая сигнализация приведена в приложении 1.

Рекомендуется применятьдвухстороннюю телефонную или радиотелефонную связь. Сигнализация голосом приработе стреловых самоходных кранов допускается при стреле длиной не более 10 м.

5.34. При производстве работпо подъему и перемещению грузов владелец грузоподъемных машин и организация,производящая работы, обязаны обеспечить соблюдение следующих требований:

а) на месте подъема иперемещения грузов, а также на грузоподъемных машинах находиться лицам, неимеющим прямого отношения к работе, запрещается;

б) входить на мостовые ипередвижные консольные краны и спускаться с них разрешается только черезпосадочную площадку или переходную галерею;

в) при необходимости осмотра,ремонта электрооборудования, металлоконструкций крана и регулировки механизмовдолжен быть отключен рубильник вводного устройства. Это требование должно такжевыполняться при необходимости выхода людей на настил места крана мостовоготипа;

г) на кранах мостового типа,у которых рельсы грузовой тележки расположены на уровне настила, перед выходомобслуживающего персонала на галерею тележка должна быть установлена в серединемоста, за исключением случаев, когда выход на настил связан с необходимостью осмотрасамой тележки. В этом случае тележку следует устанавливать в непосредственнойблизости от выхода из кабины на настил;

д) для строповки груза,предназначенного для подъема, необходимо применять стропы, соответствующиемассе поднимаемого груза с учетом числа ветвей и угла их наклона; стропы общегоназначения следует подбирать так, чтобы угол между их ветвями не превышал 90°;

е) поднимать и перемещатьмелкоштучные грузы следует только в специально предназначенной для этого таре,при этом, должно быть исключено выпадение отдельных грузов;

ж) подъем, опускание, иперемещение груза не следует производить при наличии людей под грузом.

Стропальщик может находитьсявозле груза во время его подъема или опускания, если груз поднят не более чемна 1 м от уровня площадки, на которой находится стропальщик;

з) при подъеме или опусканиигруза, установленного вблизи стены, колонны, штабеля, железнодорожного вагона,станка или любого другого груза,находиться людям (с том числе и лицам, производящим зацепку груза) между поднимаемымгрузом и указанными частями здания или оборудования запрещается;

и) при перемещении вгоризонтальном направлении груз должен быть предварительно поднят на 0,5 м вышевстречающихся на пути предметов;

к) опускать перемещаемыйгруз разрешается лишь на предназначенное для этого место, где исключенавозможность его падения, опрокидывания или сползания. На месте установки грузадолжны быть предварительно уложены подкладки соответствующей толщины, чтобыстропы или цепи могли быть легко и без повреждений извлечены из-под груза;

л) укладывать и разбиратьгруз следует равномерно, не нарушая установленных для его складированиягабаритов и не загромождая проходы;

м) укладывать груз вполувагоны, на платформы или в автомашины следует так, чтобы обеспечить возможностьудобной и безопасной его строповки при разгрузке. Для этого следует применятьпрокладки, многооборотные стропы, контейнеры и т.п. Погрузку и разгрузкуполувагонов, платформ, автомашин, вагонеток необходимо выполнять, не нарушая ихравновесия;

н) опускать груз наавтомашины и полувагоны или поднимать груз, находящийся на них, при наличиилюдей в кузове автомашины или полувагоне не разрешается. Исключение может бытьдопущено при погрузке и разгрузке полувагонов крюковыми кранами, из кабинкоторых хорошо видна площадь пола полувагона и имеется возможность рабочемуотойти от висящего на крюке груза на безопасное расстояние. Такие работыследует производить по технологии, утвержденной министерством, в ведениикоторого находится предприятие, производящее погрузку и разгрузку полувагонов,или самим предприятием по согласованию с органом технадзора;

о) находиться людям наплатформах, автомашинах, в полувагонах и другом подвижном составе при погрузкеи разгрузке их магнитными кранами запрещается;

п) находиться людям ипроизводить какие-либо работы в зоне действия магнитных кранов запрещается;

р) подсобных рабочих,обслуживающих магнитные краны, можно допускать к выполнению своих обязанностейтолько при перерывах в работе крана - после того, как магнит будет установленна землю.

Исключения допускаются вслучаях, когда администрация предприятия заранее разработала и утвердиламероприятия по обеспечению безопасности этих рабочих.

В этих случаях необходимо:

определить зону перемещениякрана и ограничить ее;

в проходах, пересекающих этузону, установить световое табло «Проход запрещен: работает магнитный кран».Табло при приближении крана должно загораться автоматически;

следить за тем, чтобы в зонедействия крана не было людей, не имеющих отношения к производимой на данномучастке работе. Для этого вдоль ограждения зоны следует вывесить плакаты«Посторонним вход воспрещен: работает магнитный кран»;

обеспечить расстояние отпровозимого груза до рабочего, обслуживающего магнитный кран, не менее 5 м -при высоте подъема груза до 2 м; не менее 8 м - при высоте более 2 м;

четко определитьместорасположение рабочего при укладке листов на рольганг правильногооборудования или платформу передаточной тележки (расстояние от груза дорабочего необходимо определять из расчета, указанного выше);

рабочим, находящимся в зонеперемещения крана, при его приближении покинуть опасную зону и уйти в заранее отведенное место. Оприближении крана рабочие должны быть оповещены звуковым сигналом. Сигнал обязан подать крановщик за 20 м до местонахождениярабочих;

с) после окончания работыили при перерыве груз не должен оставаться в подвешенном состоянии, рубильник икабина крановщика или только рубильник, подающий напряжение на гибкий кабельбашенного крана, должны быть отключены и заперты.

По окончании работыбашенного, портального, козлового кранов или мостового крана-перегружателякабина управления должна быть заперта, а кран закреплен всеми имеющимися на немпротивоугонными устройствами. Для портальных кранов могут быть приняты другиемеры против угона их ветром.

5.35. При работегрузоподъемной машины запрещается:

входить на грузоподъемнуюмашину во время ее движения;

поднимать груз, находящийсяв неустойчивом положении или подвешенный за один рог двурогого крюка;

поднимать и перемещать грузс находящимися на нем людьми;

поднимать груз, засыпанныйземлей, примерзший к земле, заложенный другими грузами, укрепленный болтами илизалитый бетоном;

подтаскивать груз по земле,полу или рельсам крюком крана при наклонном положении грузовых канатов, а такжепередвигать железнодорожные вагоны, платформы, вагонетки или тележки крюком безприменения натравляющих блоков, обеспечивающих вертикальное положение грузовыхканатов;

освобождать с помощьюгрузоподъемной машины защемленные грузом стропы, канаты или цепи;

оттягивать груз во время егоподъема, перемещения и опускания (для разворота длинномерных и громоздкихгрузов во время их подъема или перемещения следует применять крючьясоответствующей длины);

выравнивать поднимаемый илиперемещаемый груз его собственной массой, а также поправлять стропы на весу;

грузить и разгружатьавтомашину при наличии людей в ее кабине;

пользоваться концевымивыключателями в качестве рабочих органов для автоматической остановкимеханизмов, за исключением случаев, когда мостовой край подходит к посадочнойплощадке, устроенной в торце здания;

работать при выведенных изстроя или неисправных приборах безопасности и тормозах;

включать механизмы крана приналичии на нем людей вне его кабины (на галерее, в машинном помещении, настреле, противовесе и т.п.). Исключение допускается для лиц, ведущих осмотр ирегулировку механизмов и электрооборудования. В этом случае включать механизмыследует по сигналу лица, производящего осмотр.

5.36. Места строповки должныбыть намечены заранее. При отсутствии данных о положении центра тяжести грузаего следует устанавливать путем пробных подвешиваний. Строповку длинномерныхэлементов длиной более 6 м, поднимаемых в горизонтальном положении, следуетпроизводить не менее чем двумя стропами или специальными траверсами.

5.37. При строповкеконструкций с острыми ребрами методом обвязки между ребрами элементов и канатовнеобходимо устанавливать прокладки, предохраняющие канат от перетирания.Прокладки должны быть прикреплены к конструкции или канату.

5.38. Крепить стальной канатк подъемному механизму необходимо способом, исключающим возможность егоперетирания.

5.39. Пересечение исоприкосновение канатов с электрокабелями и электропроводами запрещается.

5.40. Останавливать кран дляремонта в соответствии с графикам ремонта, утвержденным руководством цеха(предприятия), должно лицо, ответственное за содержание крана в исправномсостоянии.

На производство ремонтамостовых и консольных передвижных кранов должен быть выдан наряд-допуск впорядке, установленном на предприятии. В наряде-допуске должны быть указанымеры по созданию безопасных условий выполнения ремонтных работ, в частности,меры по предупреждению поражения ремонтного персонала током, падения с высоты,наезда работающих кранов на ремонтируемый и выхода ремонтного персонала накрановые пути действующих кранов.

Дата, время остановки кранадля ремонта и фамилии ответственного за его проведение и членов ремонтнойбригады должны быть указаны в наряде-допуске и вахтенном журнале крановщика.

Без наряда-допуска можнопроизводить только профилактический осмотр крана, а также устранятьнеисправности по вызову крановщика. Использовать кран для работы во время егоремонта запрещается.

5.41. Разрешение на работукрана после ремонта должно выдать только лицо, ответственное за содержание егов исправном состоянии после записи в вахтенном журнале.

Грузозахватныеорганы, съемные грузозахватные приспособления и тара

5.42. Изготовление съемныхгрузозахватных приспособлений и тары на предприятиях и в строительныхорганизациях необходимо централизовать и производить по нормалям,технологическим картам или индивидуальным чертежам.

В случае применения сварки вдокументации на изготовление съемных грузозахватных приспособлений и тарыдолжны содержаться указания по ее выполнению и контролю качества.

Сведения об изготовленныхсъемных грузозахватных приспособлениях и таре должны быть занесены в журнал ихучета. В этом журнале должны быть указаны наименование грузозахватногоприспособления или тары, грузоподъемность, номер нормали (технологическойкарты, чертежа), номера сертификатов примененного материала, результатыпроверки качества сварки и результаты испытаний съемного грузозахватногоприспособления или осмотра тары.

5.43. Съемные грузозахватныеприспособления (стропы, цепи, траверсы, клещи и т.п.) после изготовленияподлежат техническому освидетельствованию на заводе-изготовителе, а послеремонта - на заводе, где их ремонтировали.

При техническомосвидетельствовании съемные грузозахватные приспособления должны быть осмотреныи испытаны нагрузкой, в 1,25 раза превышающей их нормальную грузоподъемность.

5.44. На каждом стропе подзвеном, служащим для навешивания стропа, должна быть прикреплена бирка суказанием наименования или товарного знака предприятия-изготовителя, датыиспытания, порядкового номера стропа по системе нумерациипредприятия-изготовителя, условного обозначения стропа.