МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ

МЕХАНИЗИРОВАННОЙ И РУЧНОЙ СВАРКИ

ПРИ ЗАВОДСКОМ ИЗГОТОВЛЕНИИ

СТАЛЬНЫХ КОНСТРУКЦИЙ МОСТОВ

ВСН 169-80

Минтрансстрой

УтвержденаМинтрансстроем 30 июля 1980 г. № А-1088

Согласована Госстроем СССР.Письмо Госстроя СССР

от 7 июля 1980 г. № АД-3447-1

МОСКВА 1981

«Инструкция потехнологии механизированной и ручной сварки при заводском изготовлении стальныхконструкций мостов (ВСН 169-80) разработана Всесоюзным научно-исследовательскиминститутом транспортного строительства - ЦНИИС Минтрансстроя (авторы - канд.техн. наук К.П. Большаков, инженеры Б.М. Передереев, В.Г. Гребенчук) инаучно-исследовательским институтом мостов ЛИИЖТа (авторы - канд. техн. наукВ.Ю. Шишкин, инженеры В.А. Макурин, С.В. Чижевский).

При составленииинструкции использованы материалы исследований по технологии сварки,выполненных в Институте электросварки им. Е.О. Патона, НИИ мостов ЛИИЖТа иЦНИИС, и опыт сварки пролетных строений, накопленный мостовыми заводамиМинтрансстроя.

Инструкцияразработана в развитие действующих нормативных документов по изготовлениюстальных мостовых конструкций.

В инструкцииучтены требования действующих государственных стандартов.

Инструкциясогласована Научно-техническим советом МПС, Главмостостроем и ГлавтранспроектомМинтрансстроя и ВНИКТИстальконструкция Минмонтажспецстроя СССР.

С введением вдействие настоящей инструкции отменяются ВСН 169-70 «Инструкция по сваркемостовых конструкций из углеродистых и низколегированных сталей в углекисломгазе», 1970 г. и дополнение № 1 к ВСН 169-70, а также «Инструкция по выборурежимов сварки при изготовлении стальных конструкций мостов», 1972 г.

К изданию подготовила К.А. Шашина.

| Министерство транспортного строительства (Минтрансстрой) | Ведомственные строительные нормы | ВСН 169-80 Минтрансстрой |

| Инструкция по технологии механизированной и ручной сварки при заводском изготовлении стальных конструкций мостов | Взамен ВСН 169-70, дополнения № 1 к ВСН 169-70 и «Инструкции по выбору режимов сварки при изготовлении стальных конструкций мостов» |

1.1. Настоящаяинструкция разработана в развитие пункта 9.20 главы СНиП по производству иприемке металлических конструкций и предназначена для применения при заводскомизготовлении в крытых цехах сварных стальных конструкций железнодорожных,автодорожных, городских и пешеходных мостов.

1.2. Инструкцияраспространяется на технологию выполнения сварных соединений при изготовлениистальных конструкций мостов из углеродистых и низколегированных сталей,предусмотренных главой СНиП по проектированию мостов и труб, и устанавливаеттребования к технологии автоматической и полуавтоматической сварки под флюсом,автоматической сварки под флюсом с применением металлохимической присадки,полуавтоматической сварки в углекислом газе, в том числе - порошковойпроволокой, и ручной электродуговой сварки.

1.3. Настоящаяинструкция устанавливает области применения вышеперечисленных видов сварки(табл. 1).

1.4. Дляполучения сварных соединений требуемого качества по структуре металла,химическому составу, механическим свойствам, форме шва, плавности перехода отшва к основному металлу, допускам на технологические дефекты необходимособлюдать следующие основные условия:

применять сталь и сварочные материалы,удовлетворяющие по качеству и своему состоянию в момент использованиятребованиям соответствующих стандартов и технических условий на их поставку, всочетаниях, рекомендуемых настоящей инструкцией;

| Внесены ЦНИИС Минтрансстроя и НИИ мостов ЛИИЖта МПС | Утверждены Минтрансстроем

30 июля 1980 г. № А-1088 | Срок введения в действие -

1 января 1981 года |

Таблица 1

| Вид сварки | Область применения |

| Автоматическая под флюсом | Стыковые соединения, свариваемые в нижнем положении: однопроходная двусторонняя сварка на флюсовой подушке металла толщиной от 10 до 16 мм включительно без разделки кромок; многопроходная двусторонняя сварка на флюсовой подушке металла толщиной от 18 до 50 мм включительно с Х-образной подготовкой кромок; однопроходная двусторонняя сварка с металлохимической присадкой металла толщиной от 20 до 32 мм включительно без разделки кромок. Тавровые, угловые и нахлесточные соединения: односторонняя сварка металла толщиной от 10 до 50 мм в нижнем положении - угловом и в лодочку; двусторонняя двухдуговая сварка металла толщиной от 10 до 50 мм в нижнем угловом положении (кроме нахлесточных); односторонняя сварка угловых швов, расположенных вдоль усилия, с применением металлохимической присадки в нижнем положении в лодочку при толщине металла от 10 до 50 мм. |

| Полуавтоматическая под флюсом | Стыковые соединения, свариваемые и нижнем положении: двусторонняя сварка прикреплений фасонок связей к основным элементам при толщине металла от 10 до 20 мм с V - и Х-образной подготовкой кромок с дополнительным направляющим устройством. Тавровые, угловые нахлесточные соединения: односторонняя сварка металла толщиной от 10 до 50 мм в нижнем положении - угловом и в лодочку; двусторонняя сварка металла толщиной от 10 до 50 мм в нижнем угловом положении (кроме нахлесточных). |

| Полуавтоматическая в углекислом газе сплошной и порошковой проволокой | Стыковые соединения, свариваемые в нижнем положении: двусторонняя сварка металла толщиной до 8 мм включительно без разделки кромок; двусторонняя сварка металла толщиной от 10 до 20 мм включительно с V - и Х-образной подготовкой кромок. Тавровые, угловые и нахлесточные соединения: сварка сплошной проволокой диаметром 1,0-1,4 мм металла толщиной от 10 до 50 мм во всех пространственных положениях; сварка сплошной проволокой диаметром 1,4-2,0 мм и порошковой проволокой диаметром 2,0-3,0 мм металла толщиной от 10 до 50 мм в нижнем положении. |

| Ручная электродуговая | Короткие швы (длиной менее 300 мм) стыковых, тавровых, угловых и нахлесточных соединений металла толщиной от 10 до 50 мм во всех пространственных положениях. |

обеспечивать выполнение требований главы СНиП попроизводству и приемке металлических конструкций по подготовке проката кромок иповерхности металла, сварочных материалов, а также по сборке и сварке;

обеспечивать соответствиережимов сварки и параметров разделки кромок указаниям настоящей инструкции;

применятьисправную технологическую оснастку, сварочное оборудование, инструмент,аппаратуру и приборы.

1.5. Дляпридания угловым швам вогнутого профиля и обеспечения плавного перехода от швак основному металлу следует сваривать детали в нижнем положении в лодочку, апри сварке в нижнем угловом положении - ограничивать величину катета (не более5-7 мм).

1.6. Вид сваркиназначается в чертежах КМ и указывается в чертежах КМД и технологическойдокументации.

1.7. Припроизводстве работ следует руководствоваться требованиями главы СНиП по техникебезопасности в строительстве, санитарно-гигиенических норм и правил МинздраваСССР и других правил по технике безопасности, утвержденных в установленномпорядке органами государственного надзора или Минтрансстроем СССР.

2.1. При сваркеконструкций применяются следующие материалы:

а) стали:низколегированная марок 15ХСНД, 10ХСНД и углеродистая марки 16Д по ГОСТ6713-75*, низколегированная марок 14Г2АФД и 15Г2АФДпс по ГОСТ19282-73, а в элементах эксплуатационных обустройств, кроме того, -углеродистая сталь марок ВСт3сп5 и ВСт3пс5 по ГОСТ 380-71*;

б) сварочныематериалы:

сварочнаяпроволока марок Св-08А, Св-08ГА, Св-10Г2, Св-0812С, Св-10НМА по ГОСТ2246-70* и порошковая проволока марок ПП-АН4 по ТУ 14-4-49-71, ПП-АН8 поЧМТУ 4-353-71, ПП-АН9 по ТУ 14-4-198-72;

флюсы сварочныемарок АН-348-А, АН-348-АМ, ОСЦ-45, ОСЦ-45М, АН-22, АН-60 по ГОСТ 9087-69*;АНК-30 по ТУ 14-1-2738-79; АН-47 по ТУ 14-1-1353-75.

электроды типовЭ42А, Э46А, Э50А по ГОСТ9466-75,. ГОСТ9467-75;

углекислый газ1 и 2 сорта по ГОСТ 8050-76;

гранулированнаяметаллохимическая присадка по ВТУ ИЭС 105-75 с химической добавкой - фтористымнатрием по ГОСТ 4463-70 (с индексом Ч или ЧДА).

_____________

* Материалы, не удовлетворяющие требованиям, регламентированнымсоответствующими стандартами и техническими условиями, в производстве недопускаются.

2.2. Качество стали и сварочных материаловпроверяется согласно указаниям приложения 1.

2.3. Сварочныематериалы следует выбирать с учетом класса прочности и марки применяемой стали,вида сварного соединения, типа швов и вида сварки (табл. 2).Применение других сварочных материалов допускается лишь после комплексной ихпроверки и испытаний контрольных соединений согласно указаниям раздела 7.

При наложениинаружных соединительных швов элементов коробчатого сечения следует применятьматериалы, указанные для угловых соединений.

2.4.Поверхность сварочной проволоки перед намоткой в кассеты необходимо очищать от ржавчины, жиров, технологическойсмазки и других загрязнений. Разрешается очищать проволоку пропуском черезспециальные очистные устройства.

Перед очисткой,при наличии смазки, проволоку рекомендуется прокалить при температуре 150-200°С в течение 1,5-2 ч.

Порошковуюпроволоку необходимо прокалить при температуре 200-230 °С в течение 2 ч. Передэтой операцией бухту проволоки необходимо распушить, т.е. ослабить стягивающиескрутки. Готовая к применению порошковая проволока должна иметь цвет от желтогодо коричневого. Отсутствие пожелтения является признаком недостаточной выдержкиили низкой температуры в печи; появление синего цвета - признак завышеннойтемпературы прокалки.

Очищеннуюпроволоку и проволоку, намотанную в кассеты, необходимо хранить в сухихпомещениях, при температуре не ниже плюс 15 °С,

Корпуса кассетдолжны быть окрашены в различные цвета в зависимости от марки наматываемой вних проволоки и иметь на видимой стороне корпуса кассеты соответствующую четкуюнадпись краской.

Проволока,намотанная в кассеты, не должна иметь резких перегибов.

2.5. Дляполуавтоматической сварки следует использовать сварочный углекислый газ 1 и 2сорта по ГОСТ 8050-76 или пищевую обезжиренную углекислоту. Применять длясварки техническую углекислоту запрещается.

Из-за наличия впищевой углекислоте воздуха и повышенного количества влаги начинать отборуглекислого газа следует после отстаивания баллона не менее 15 мин и выпускапервых порций газа в атмосферу в течение 20-30 с; при этом баллоны должнырасполагаться в вертикальном положении.

Рекомендуетсяприменять осушители низкого давления. Объем рампового осушителя должен быть неменее 0,1 м3, а объем осушителя сварочного поста - не менее 0,002 м3.

Осушителизаполняются силикагелем марок КСМ и КСК по ГОСТ 3956-76. Перед заполнениемосушителя или после увлажнения (не реже одного раза в десять дней) силикагельпрокаливается в течение 2 ч при температуре 250 °С.

2.6. Флюс,применяемый для сварки, должен быть сухим и свободным от засорений окалиной,шлаком и прочими инородными включениями. Флюс должен храниться в упаковкепоставщика по маркам в сухом отапливаемом помещении. Прокалка флюса должнаосуществляться при температуре 380 °С (для флюса АН-22 - 550 °С) в течение 3 ч,с тщательным перемешиванием. После прокалки флюс должен храниться в сушильныхшкафах при температуре 60-80 °С. Флюс следует подавать к рабочему месту взакрытой таре в количестве, необходимом для работы в течение смены.

2.7. В качествеметаллохимической присадки следует применять стальную крупку, приготовленную изсварочной проволоки соответствующей марки диаметром 1,0-2,0 мм по ГОСТ2246-70* и смешанную с фтористым натрием.

Высота цилиндракаждой стальной крупинки не должна превышать его диаметра. Химическая добавка -фтористый натрий - вводится в присадку в количестве 0,5 % от веса металлическойфракции (крупки).

Срок храненияметаллохимической присадки не должен превышать одного месяца после ееизготовления.

Таблица 2а

| Класс стали | Марка стали | Материалы для автоматической сварки под флюсом |

| Стыковые соединения | Тавровые, угловые и нахлесточные соединения |

| на флюсовой подушке | с металлохимической присадкой | на флюсовой подушке | с металлохимической присадкой |

| сварочная проволока | флюс | сварочная проволока | флюс | сварочная проволока для гранулята (диаметр, мм) | химическая добавка | сварочная проволока | флюс | сварочная проволока | флюс | сварочная проволока для гранулята (диаметр, мм) | химическая добавка |

| С38/23 | ВСт3сп5 | Св-08ГА | АН-348-A | Св-08ГА |

| Св-08Г2С | NaF | Св-08ГА | АН-348-А | Св-08ГА | АН-60 | Св-08ГА | NaF |

| ВСт3пс5 | или | АН-348-А | (1,2-1,6) |

| или |

| (2,0) |

|

| 16Д | ОСЦ-45 |

|

| Св-08А** | ОСЦ-45 | АН-348-А*** |

|

|

|

|

| Св-10Г2 | АН-47 или АНК-30 |

|

|

|

|

| АН-348-А или |

|

|

|

|

| С46/33 | 15ХСНД | Св-10НМА | АН-22 | Св-08ГА | АН-348-А | Св-10НМА | NaF | Св-08ГА |

| Св-08ГА | АН-60 | Св-08ГА | NaF |

|

|

| Св-08ГА* | АН-348-А* или ОСЦ-45* |

|

| (2,0) |

| Св-08А** | ОСЦ-45 |

| АН-348-А*** | (2,0) |

|

|

| 10ХСНД | Св-10Г2 | АН-47 |

|

|

|

|

|

|

|

|

|

|

|

| 15ХСНД-40 | Св-10НМА | АН-22 | Св-10Г2 | АН-348-А | Св-10НМА | NaF | Св-08ГА | АН-348-А |

| АН-60 | Св-08ГА |

|

| С52/10 |

| Св-10Г2* | АН-348-А* |

|

| (2,0) |

| Св-08А** | или | Св-08ГА |

| (2,0) | NaF |

|

| 15Г2АФДпс |

| АНК-30 |

|

| Св-10НМА |

|

| ОСЦ-45 |

| АН-348-А*** |

|

|

|

| 14Г2АФД | Св-10НМА | АН-22* | Св-10Г2 | АНК-30 | (2,0) | NaF |

|

|

|

|

|

|

| | | | | | | | | | | | | | |

_____________

* Эти материалы следует применять только для конструкций обычногоисполнения

** При катетах менее 8 мм.

*** При катетах более 12мм.

Таблица 2б

| Класс сварки | Марка стали | Материалы для полуавтоматической сварки под флюсом | Материалы для полуавтоматической сварки в среде углекислого газа | Тип электрода для ручной сварки |

| Стыковые соединения | Тавровые, угловые и нахлесточные соединения | Стыковые соединения | Тавровые, угловые и нахлесточные соединения | Стыковые соединения | Тавровые, угловые и нахлесточные соединения |

| сварочная проволока | флюс | сварочная проволока | флюс | сварочная проволока сплошная | сварочная проволока сплошная | сварочная проволока сплошная | сварочная проволока сплошная |

| | ВСт3сп5 | | | Св-08ГА | | | ПП-АН4 | | ПП-АН4 | Э42А | |

| С38/23 | ВСт3пс5 | Св-08ГА | АН-348-АМ | Св-08А** | АН-348-АМ | Св-08Г2С | ПП-АН8 | Св-08Г2С | ПП-АН8 | Э46А | Э42А |

| | 16Д | | | | | | ПП-АН9 | | ПП-АН9 | | |

| | | Св-10Г2 | АН-47 или АНК-30 | Св-08ГА | | | ПП-АН4 | | ПП-АН4 | Э46А | |

| С46/33 | 15ХСНД | Св-10НМА | АН-22 | Св-08А** | АН-348-АМ | Св-08Г2С | ПП-АН8 | Св-08Г2С | ПП-АН8 | Э50А | Э42А |

| | | Св-08ГА* | АН-348-А* или ОСЦ-45 | | | | ПП-АН9 | | ПП-АН9 | | |

| | 10ХСНД | Св-10Г2 | АН-47 | | | | | | | | |

| | 15ХСНД-40 | Св-10НМА | АН-22 | Св-08ГА | | | | | | | Э42А |

| С52/40 | | Св-10Г2* | АН-348-АМ* | Св-08А** | АН-348-АМ | Св-08Г2С | ПП-АН9 | Св-08Г2С | ПП-АН9 | Э50А | Э46А |

| | 15Г2АФДпс | | АНК-30 | | | | | | | | |

| | 14Г2АФД | Св-10НМА | АН-22* | | | | | | | | |

____________

* Эти материалы следует применять только для конструкций обычногоисполнения.

** При катетах менее 8мм.

2.8. Электродыдля ручной дуговой сварки должны соответствовать требованиям стандарта,храниться в упаковке поставщика по маркам в сухом отапливаемом помещении.

Прокалкуэлектродов следует выполнять на режимах, указанных в паспортных данных.

Сразу послеизвлечения электродов из прокалочной печи их следует помещать для хранения врезервную печь, имеющую температуру 60-80 °С. Для сварки используют электродытолько из резервной печи. Электроды, не использованные в течение 4 ч послеизвлечения из резервной печи, прокаливают вновь.

2.9. Электродыи флюс, подвергавшиеся воздействию влаги, использовать не допускается.

2.10. Выводные(технологические) планки следует изготавливать из стали той же марки, что исвариваемое изделие. При этом они должны являться продолжением свариваемогосоединения и повторять его форму и размеры с тем, чтобы начало и конец сварныхшвов осуществлялись на выводных планках, а сварка швов изделия выполнялась бына установившихся режимах.

2.11. Длявоздушно-дуговой резки рекомендуется применять омедненные электроды диаметром6-10 мм марки ВДК по ГОСТ 10720-75.

3.1. В качествеисточников питания следует использовать преобразователи (прил. 2) иливыпрямители (прил. 3), соответствующие по своим характеристикамзаданным параметрам режима сварки.

3.2. Сварочныеаппараты для автоматической и полуавтоматической сварки (прил. 4)следует выбирать в соответствии с условиями и особенностями сварочных работ.

3.3.Комплектацию сварочных аппаратов источниками питания следует назначать согласнотабл. 3.

3.4. При сваркев импульсном режиме следует использовать источники питания с возрастающейвнешней характеристикой. Техническая характеристика генераторов импульсовприведена в табл. 4.

3.5. Приавтоматической сварке для направления движения сварочного автомата следуетприменять направляющие устройства рельсового типа или копирный ролик.

Таблица 3

| Вид сварки | Тип сварочных аппаратов | Тип источников питания |

| Автоматическая под флюсом | ТС-17, ТС-35, АБС | ПСМ-1000, ВКСМ-1000, |

| Автоматическая двухдуговая под флюсом (двухшовная) | Двухдуговые автоматы НИИ мостов на базе ТС-17 | ВC-1000, ВДМ-1601 |

| Полуавтоматическая под флюсом | Унифицированные А-1035 A-1197 | ПШ-5, ПШ-54 | ПСО-500, BKC-500 |

| Полуавтоматическая в углекислом газе | А-537, А-765, А-920М, А-929 | ПСГ-500, ВДГ-502, ПСУ-500, ВС-500, BC-600, ВДУ-504 |

| Ручная электродуговая сварка |

| ВСС-300, ВДУ-504, ВСУ-500, ПС-300, ПС-500, ПСУ-500 |

Таблица 4

| Тип | Пределы регулирования амплитуды импульса тока, А | Частота импульса, Гц | Длительность импульса или пределы его регулирования, мс | Номинальная потребляемая мощность, кВт | Напряжение сети, В | Габариты, мм | Масса, кг |

| ГИ-НДС-1 | 400-1200 | 50 100 | - | 11,3 15,2 | 380 | 520´512´800 | 160 |

| ГИ-НДС-2 | 400-1200 | 100 | 1-2,5 | - | 380 | 564´483´700 | 100 |

| ГИД-1 | 450-1200 | 50 100 | 1,8-3,5 | 42,2 | 380 | 610´620´805 | 200 |

3.6. Автоматическую сварку стыковых соединенийнеобходимо выполнять на рабочих местах, оснащенных стендами с флюсовымиподушками и устройствами для уменьшения остаточных взаимных угловых деформацийсвариваемых деталей.

Автоматическуюсварку соединений двутавровых балок и Н-образных элементов следует выполнять встационарных стендах и кантователях, обеспечивающих поворот и установкуспариваемого изделия в удобное для сварки положение.

3.7. Пост длясварки в углекислом газе должен быть оснащен баллоном с углекислым газом, подогревателем,осушителем и ротаметром. Вместо ротаметра разрешается применять дроссельнуюшайбу с калиброванным отверстием, устанавливая расход газа по манометруредуктора низкого давления. При этом расход газа (в л/мин) определяют согласнотабл. 5.

Таблица 5

| № пп | Диаметр отверстий в шайбе, мм | Расход газа, л/мин, при избыточном давлении, кгс/см2 |

| 0,3 | 0,4 | 0,6 | 0,8 | 1,0 | 1,1 | 1,3 | 1,4 | 1,5 | 1,7 | 1,8 | 1,9 | 2,1 | 2,2 | 2,3 | 2,5 | 2,7 |

| 1 | 0,6 | 3 | - | 4 | 5 | - | 6 | - | 7 | - | - | 8 | - | - | 9 | - | 10 | - |

| 2 | 1,0 | - | 8 | 9 | 10 | 11 | 12 | 13 | - | 14 | 15 | - | 16 | 17 | - | 18 | 19 | 20 |

При расходе углекислого газа, превышающем 20 л/мин,питание установки газом следует осуществлять от двух параллельно соединенныхбаллонов.

Для подачи газак горелке следует применять резиновые шланги (тип II по ГОСТ 5496-78), а дляснижения давления углекислого газа - понижающие редукторы (ГОСТ 6268-78) сманометрами высокого и низкого давления.

При количествесварочных постов более 5 питание их углекислым газом рекомендуется осуществлятьцентрализованно по газопроводу от углекислой рампы или от станции газификациижидкой углекислоты, получаемой в изотермических цистернах.

При сваркепорошковой проволокой диаметром 2,0-2,2 мм можно использовать оборудование,применяемое для сварки проволокой сплошного сечения. При использованиипорошковой проволоки диаметром 2,5-3,0 мм полуавтоматы должны бытьукомплектованы держателями типа А-1231, А-792М. Оптимальные внутренние диаметрынаправляющих каналов держателей приведены в табл. 6.

Таблица 6

Таблица 7

| Тип полуавтомата | Тип держателя (горелки) |

| Унифицированный*: | А-921М; А-1231; А-792М; А-836Р |

| А-1035 | A-921M; А-1231 |

| А-1197 | А-921М; А-1231 |

| Для сварки в среде углекислого газа |

|

| А-537 | А-921М; А-1231; |

| А-765 | А-921М; А-1231; А-792М; А-793М; А-836Р |

| А-920М | А-921М; А-855Р |

| А-920 | ДШГ-2 |

| Для сварки под флюсом |

|

| ПШ-5 | ДШ-30 (А-685) |

| ПШ-51 | ДШ-54 (А-390) |

____________

* Полуавтоматы относятся к типу ПП-5; они комплектуются держателями(горелками) в зависимости от диаметра проволоки и вида защиты дуги:

ПП-5-Г1; ПП-5-Г2 - для сварки в среде защитного газа проволокойдиаметром 1,0-2,0 мм;

ПП-5-ОФ1; ПП-5-ОФ2 - для сварки под флюсом проволокой диаметром 1,6-2,0мм.

Для проволоки диаметром 2,3-3,5 мм указанные в примечании держателипоставляются по специальному заказу.

3.8. Для приготовления рубленой сварочной проволоки(крупки) следует применять станки конструкции ИЭС им. Е.О. Патона типа Об-908(производительность 10 кг/ч), Об-1133 (производительность 300 кг/ч) или другиетипы станков по усмотрению завода.

3.9. Смешиваниерубленой проволоки (крупки) с химической добавкой следует выполнять всмесителе, который применяется для смешивания компонентов обмазки электродов.

3.10. Засыпкаметаллохимических присадок в зону наложения шва производится перед сваркой спомощью специальных совков, ручных бункеров или дозаторов конструкции ИЭС им.Е.О. Патона.

3.11. Наиболеераспространенные держатели для полуавтоматической сварки приведены в табл. 7.

3.12. Дляручной электродуговой сварки следует применять электрододержатели (ГОСТ14651-78), характеристика которых приведена в табл. 8.

Таблица 8

| Показатель | Марка электрододержателя |

| ЭП-2 | ЭД-300-1 | ЭД-300-2 | ЭД-500-2 | ЭУ-300 |

| Допустимый сварочный ток, А | 250 | 300 | 300 | 500 | 315 |

| Диаметр металлического стержня электрода, мм | до 5 | 2-6 | 2-6 | 4-10 | 3-6 |

| Сечение сварочного кабеля, подсоединенного к держателю, мм2 | 50 | 50 | 50 | 70 | 50 |

| Масса, кг | 0,43 | 0,48 | 0,35 | 0,57 | 0,4 |

3.13. Для подключения источников питания и сварочныхаппаратов необходимо применять кабели марок КРПТ, КРПТН (ГОСТ 13497-68*) ПРГД иПРГДО (ГОСТ 6731-77Е). Номинальные наружные диаметры кабелей приведены в табл. 9.

3.14. Сечениесварочного кабеля следует подбирать в зависимости от сварочного тока и длиныкабеля. Для наиболее распространенных при сварке токов и длины кабеля не более30 м площади сечений сварочных кабелей приведены в табл. 10.

Обратный проводв стационарных условиях следует проводить шинами.

Таблица 9

| Площадь сечения жил, мм2 | Номинальные наружные диаметры кабелей, мм |

| Марки КРПТ, КРПТН | Марка ПРГД | Марка ПРГДО |

| одна основная жила | две основные жилы | две основные жилы и жила заземления | три основные жилы | три основные жилы и жила заземления | без жил управления | с жилами управления |

| 25 | 15,5 | 30,0 | 30,0 | 31,6 | 32,4 | 13,4 | 12,0 | 15,3 |

| 35 | 16,8 | 32,6 | 32,6 | 34,6 | 35,3 | 16,2 | 13,7 | 16,0 |

| 50 | 20,0 | 37,0 | 40,1 | 41,2 | 41,2 | 17,8 | 15,7 | 18,5 |

| 70 | 23,8 | 43,6 | 43,6 | 46,1 | 47,5 | 20,3 | 17,9 | 20,2 |

| 95 | 25,6 | 47,2 | 47,2 | 50,1 | 51,5 | 23,5 | 19,8 | 22,9 |

| 120 | 30,2 | 52,4 | 52,4 | 55,6 | 57,3 | 25,7 | 22,3 | 24,0 |

| 150 | - | - | - | - | - | 28,3 | 25,8 | 26,6 |

Таблица 10

| Сварочный ток, А | 240 | 300 | 400 | 600 | 800 | 1000 |

| Площадь сечения кабеля, мм2 | 35 | 50 | 70 | 95 | 120 | 150 |

При использовании медных, алюминиевых или стальныхшин расчет сечения производится по допускаемой плотности тока в А/см2,равном для меди 150-200, алюминия - 80-120, стали 15-60.

3.15. Дляразъемного соединения сварочных проводов между собой применяют соединительныемуфты МС-2, МСБ-2, а для неразъемного соединители ССП-2 и муфты соединительныеМ-315 и М500.

Сварочныйкабель к источнику питания присоединяют с помощью муфты МС-3.

Дляприсоединения сварочного провода к заземляемому элементу применяется клеммазаземления КЗ-2 или струбцина, обеспечивающая хороший контакт.

3.16. Длясварщика рекомендуются наборы инструмента типов ЭНИ-300 и ЭНИ-300/1,содержащие: электрододержатель и запасные части к нему; соединительную муфту;клемму заземления; щетку-зубило (комбинированную); отвертку с диэлектрическойручкой; ручку диэлектрическую-2 шт.; плоскогубцы комбинированные (ГОСТ5547-75); ключ гаечный разводной (ГОСТ 7275-75); клеймо сварщика (по заказу);молоток (ГОСТ 2310-70); светофильтры защитные (ГОСТ 9497-60*) типа Э-2 и Э-3 по1 шт.; стекло покровное для щитка (маски) сварщика (ГОСТ 111-78); кабель маркиПРГЛ (3 м).

Габаритыметаллического ящика 415´290´80 мм; масса набора с ящиком7-8 кг.

3.17. Дляпредварительного и сопутствующего подогрева металла при сварке рекомендуетсяприменять пропан-бутано-кислородные горелки типа ГЗУ-2-62-II,пропано-воздушные типа ГВ-1 и ГВПН-1 и ацетилено-кислородные типа ГС-3 иГАО-2-72, технические характеристики которых приведены и табл. 11.

Таблица 11

| Наименование горелки | Расход, л/с | Давление, кгс/см2 |

| кислорода | ацетилена | пропан-бутана | кислорода | горючего газа |

| ГВПН-1, ГВ-1 | - | - | 0,28-0,33 | - | 1-1,5 |

| ГАО-2-72 | 0,61 | 0,56 | - | 4 | более 0,1 |

| ГС-3 | 0,015-0,87 | 0,01-0,78 | - | 1-4 | более 0,1 |

| ГЗУ-2-62-II | 0,375-1,611 | - | 0,11-0,47 | 2-4 | более 0,01 |

Разрешается применять другие типы нагревательныхприборов и элементов, обеспечивающих заданные параметры режима подогрева свариваемыхдеталей.

3.18. Вырезкукорня сварного шва и удаление отдельных дефектных участков рекомендуетсяпроизводить резаком для воздушно-дуговой резки РВД-1; его характеристики:расход воздуха 6 л/с; наибольший рабочий ток при ПВ - 60 % - 500 А; габариты 285´130´30 мм; масса 0,7 кг, скабель-рукавом - 3,9 кг.

3.19. Длязачистки поверхности металла под сварку, вырезки и зачистки корня шва, удалениядефектных участков сварного шва следует применять механизированный инструмент.

Техническиехарактеристики пневматических и электрических шлифовальных машин ирекомендуемый инструмент приведены в Приложениях 1-4 ВСН188-78.

3.20.Установленное сварочное оборудование должно иметь приборы для контроля режимовсварки. Кроме этого, в цехе, на участке мастера и в бригаде, у работников ОТКдолжны быть контрольные приборы для выборочной проверки режимов сварки.

Всеконтрольно-измерительные приборы должны быть проверены и принятыгосповерителем.

Рекомендуемыемарки приборов:

амперметры:М4200, М4202;

вольтметры:М4200, М4203, М358, Э-421.

3.21. Контрольтемпературы предварительного подогрева свариваемых деталей следует осуществлятьконтактными термометрами: TПP-14 (0-500 °С), ТПТ-15(50-300 °С) ЭТП-3М (0-300 °С) или термоиндикаторами, характеристики которыхприведены в табл. 12.

Таблица 12

| Марка | Критическая температура Ткр×°С | Цвета |

| до воздействия Ткр | после поз действия Ткр |

| Краски |

| 50 | 110 | светло-розовый | светло-фиолетовый |

| 4 | 120 | светло-зеленый | фиолетовый |

| 19 | 150 | светло-бирюзовый | коричневый |

| 29 | 180 | светло-розовый | светло-коричневый |

| 6 | 180 | светло-зеленый | черный |

| 200 | 200 | зеленый | бежевый |

| Карандаши |

| 110 | 130 | желтый | оранжевый |

| 210 | 210 | бирюзовый | белый |

4.1. Параметрыразделки кромок соединений следует назначать на основании ГОСТ 5264-69, ГОСТ8713-70, ГОСТ14771-76, ГОСТ11533-75, ГОСТ11534-75 и настоящей инструкции, регламентирующих номинальные значения угларазделки кромок, величины притупления и зазора, а также пределы отклоненийперечисленных параметров. На рис. 1 приведены допускаемые отклонения оттеоретического положения плоскости реза, угла скоса кромок и величины притупления,получаемых при обработке кромок.

Рис. 1. Допускаемыеотклонения при подготовке кромок под сварку:

а - без разделки; б - с разделкой при сварке под флюсом; в - с разделкой при сварке в углекислом газе

4.2. Разделку кромок в соединениях предусматриваютдля обеспечения полного провара металла толщиной:

свыше 6 мм -для ручной электродуговой сварки стыковых соединений;

свыше 4 мм - для ручной электродуговой сварки угловых и тавровыхсоединений;

свыше 16 мм - для автоматической сварки стыковых соединений;

свыше 8 мм -для полуавтоматической сварки стыковых соединений;

свыше 8 мм -для автоматической и полуавтоматической сварки угловых и тавровых соединений.

Разделку кромокне предусматривают в стыковых соединениях металла толщиной 20-32 мм,свариваемых автоматом под флюсом с металлохимической присадкой.

4.3.Рекомендуемые величины притуплений, углов скоса кромок и зазоров приведены вразделах 5и 6 применительно к конкретнымтипам соединений и режимам сварки.

4.4. Обработкукромок деталей под сварку следует выполнять механическим способом (строганием,фрезерованием) или машинной кислородной резкой. Разрешается обработка кромокручной кислородной резкой по копирам с последующей механической зачисткойповерхности кромок.

Допускаемыенеровности при всех способах обработки кромок не должны превышать 0,5 мм.

5.1. Передсборкой необходимо проверить размеры деталей, наличие номера плавки на деталяхи соблюдение допускаемых отклонений по форме и геометрическим размерам.

В тех случаях,когда номер плавки закрывается сопряжением с другими деталями, при сборкенадлежит перенести номер планки на наружную поверхность деталей и заверить егоподлинность клеймом работника ОТК. Для обеспечения требуемого качества сварныхсоединений необходимо тщательно выполнение операции сборки под сварку.Собранные детали должны соединяться прихватками. При соблюдении требований поточности и плотности сборки и надежном закреплении деталей в кондукторах нерекомендуется ставить прихватки в местах расположения швов, свариваемых в техже кондукторах.

5.2.Технологический процесс сборки конструкций должен предусматривать максимальнуюмеханизацию сборочных, сверловочных, подъемно-транспортных и других операций.При необходимости установки конструкций в вертикальное или наклонное положениенадлежит предусматривать специальные устройства для их закрепления и удержанияв данном положении.

Технологическаяоснастка сборочных участков должна обеспечивать получение элементов необходимойформы и размеров, а также требуемую плотность прилегания деталей друг к другу.

Допускаетсяпроизводить сборку стальных конструкций мостов на рабочих местах, оснащенныхпередвижными сборочными стеллажами (козелками) или сборочными плитами.

5.3.На свариваемых кромках и на поверхности металла в местах наложения швов иприлегающих к ним зонах, а также на кромках листов в местах примыкания выводныхпланок не допускаются влага, ржавчина, окалина, грунтовка, краска, жиры идругие загрязнения.

Загрязнениядолжны быть удалены перед сборкой. Способы удаления загрязнений выбираютсязаводом-изготовителем. Места и размеры зон очистки следует назначать всоответствии с рис. 2.

Рис. 2. Схема зачисткикромок и поверхности металла сварных соединений:

а - стыковых; б - тавровых; в -угловых; г - нахлесточных; 1 - зона

Рис. 3. Схема сборкистыковых соединений с перпендикулярно обработанными кромками:

а и б- неправильно; в - правильно; 1 - первая стропа сварки; С - оптимальная величина зазора дляметалла толщиной s, мм

При сборке под сварку элементов из металла,подвергнутого дробеметной очистке на поточных линиях, указанную зачистку кромоки поверхностей допускается не производить; при этом должны быть выполненытребования о недопустимости вышеперечисленных загрязнений.

При наличииконсервирующих грунтовок, при применении которых металл шва и сварноесоединение по своим свойствам будут отвечать требованиям главы СНиП попроизводству и приемке металлических конструкций, а концентрация выделяющихсявредных газов и аэрозолей при сварке не будет превышать пределов, установленныхсанитарными нормами (СН 245-71),также допускается сварка без предварительной зачистки кромок и поверхностей(при отсутствии на них загрязнений).

5.4.При сборке стыковых соединений с перпендикулярно обработанными (в пределахдопуска) кромками детали следует размещать так (рис. 3), чтобы зазор в корне швасоответствовал оптимальным значениям для данной толщины стали, а плоскостьсимметрии была вертикальна.

В стыковыхсоединениях для автоматической сварки под флюсом с металлохимической присадкой величинузазора С следует принимать 5, 6 и 7мм соответственно толщинам металла 20, 25 и 32 мм; при этом отклонения величинзазоров от указанных не должны превышать ± 1 мм.

В угловых итавровых соединениях, собранных под автоматическую и полуавтоматическую сварку,горизонтальные зазоры необходимо выдерживать в пределах 0-2 мм, а вертикальные- в пределах 0-1 мм.

В тех случаях,когда при сборке деталей величины зазоров в соединении превосходят указанныевыше, принимают меры по их устранению (правка деталей, зачистка и подгонкакромок и др.).

Все местныеуступы и сосредоточенные неровности, имеющиеся на деталях и препятствующиеправильной сборке элементов, надлежит устранять зачисткой с помощьюшлифовального круга.

Допускаетсядополнительная подварка полуавтоматом (а при длине участка до 100 мм - вручную)местных увеличенных зазоров, не превосходящих 3 мм, на длине не более 500 мм ссоответствующим увеличением катета углового шва.

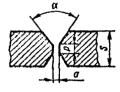

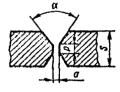

Рис. 4. Уступ кромок D:

а - из плоскости соединения(депланация); б - в плоскостисоединения

5.5. При сборке стыковых соединений необходимообеспечивать совпадение притуплений стыкуемых кромок по высоте. Депланация D (рис. 4, а) стыкуемых кромок изплоскости соединения не должна превышать 0,1 толщины стыкуемых листов, но неболее 2 мм.

Уступ кромок D в плоскости соединения (рис. 4, б) дляполок и других свободных по ширине листов должен быть не более 3 мм для листовшириной до 400 мм и не более 4 мм для листов шириной более 400 мм. Уступ кромокв соединениях, входящих в замкнутый контур, например, в стыках стенок элементовдвутаврового и коробчатого сечений, - не более 1 мм при обязательном соблюдениитребований пункта 5.4.

5.6.Закрепление деталей при сборке элементов под сварку в заданном положенииосуществляется с помощью прижимных устройств или с помощью прихваток. Размерыприхваток должны соблюдаться следующие:

а) для стыковыхсоединений: толщина - 3-4 мм; ширина - 6-8 мм; длина - 50-80 мм;

б) для угловых,тавровых и нахлесточных соединений: катет - не более 50 % катета углового шва,но не более 4 мм, длина - 50-80 мм.

Расстояниемежду прихватками - 300-500 мм.

При большойдлине стыкового соединения, во избежание разрушения прихваток при сварке шва,их следует ставить чаше на участке стыка, где заканчивается сварка. Крайниеприхватки следует располагать на расстоянии не менее 200 мм от концов деталей.

Большая длинаприхваток должна применяться для большей толщины металла соединяемых деталей.

Рис. 5. Схема постановкиприхваток при сварке с применением металлохимической присадки:

1 - первый шов; 2 - ручная прихватка; 3 -металлохимическая присадка; 4 -сборочный стеллаж

Прихватки в стыковых соединениях, свариваемых сприменением металлохимической присадки, следует ставить со стороны первого шва.В местах прихваток до их постановки зазор следует заполнять металлохимическойприсадкой на половину толщины металла (рис. 5).

Требования ккачеству металла прихваток такие же, как и к металлу основных швов; постановкаприхваток должна производиться сварщиком или сборщиком-прихватчиком, допущеннымк выполнению этих работ. Постановка прихваток производится полуавтоматическойсваркой в среде СО2 и под флюсом, а также вручную.

Электроды дляприхваток должны применяться в соответствии с указаниями табл. 13.

Таблица 13

| Класс прочности стали | Марка стали | Тип электрода |

| для стыковых соединений | для тавровых, угловых и нахлесточных соединений |

|

| ВСт3сп5 |

|

|

| С38/23 | ВСт3пс5 | Э42А | Э42А |

|

| 16Д |

|

|

| С46/33 | 15ХСНД | Э46А | Э42А |

|

| 10ХСНД |

|

|

| С52/40 | 15ХСНД-40 | Э50А | Э42А |

|

| 14Г2АФД |

|

|

|

| 15Г2АФДпс |

|

|

Прихватки после постановки должны быть очищены отшлака, брызг и проконтролированы внешним осмотром. Сборочные прихватки должныбыть без трещин, наплывов, подрезов, пор, несплавлений и иметь однороднуюмелкочешуйчатую поверхность.

5.7. Сборкустыковых соединений под сварку при длине сварного шва до 2,5 м следуетпроизводить на стационарных стендах или поточных линиях, оснащенныхустройствами для закрепления положения листов и флюсовыми подушками с поджатиемфлюса; в этом случае допускается прихватки не ставить.

При длинесварного штыкового шва свыше 2,5 м допускается применение флюсовых подкладок изшвеллеров, заполненных флюсом. При этом, в целях исключения отделения листов отфлюсовой подкладки в результате деформирования металла в процессе сварки,рекомендуется предусматривать механическое устройство для поджатия швеллера.Флюс перед сборкой листов насыпается в швеллер с избытком и плотно трамбуется;после укладки листов, выверки их положения, постановки прихваток и поджатияшвеллера подкладки к листу производится дополнительная подбивка флюса тонкой стальнойлопаточкой через зазор между листами.

На участкахстыкового соединения, где зазор между кромками листов получился менее 1 мм,производится подбивка мелким флюсом, полученным просеиванием или измельчениемфлюса нормальной грануляции.

5.8. При сборкесоединений под автоматическую и полуавтоматическую сварку по концам ихприкрепляются выводные планки.

Ширинаразъемных выводных планок - не менее 50 мм, сплошных - не менее 100 мм; длинавсех выводных планок - 80-150 мм. В стыковых соединениях без разделки кромок,свариваемых двусторонним автоматным швом, выводные планки могут быть сплошными.

При сборкестыковых соединений под автоматическую сварку с металлохимической присадкойприменяются сборные (рис 6, а) и цельные (рис. 6, б) выводные планки; приваркуих к деталям следует производить по одной верхней горизонтальной плоскости идвум вертикальным кромкам.

Выводные планкинеобходимо устанавливать в одной плоскости со свариваемыми деталями и вплотнуюк их кромкам.

Допускаетсяналожение швов, прикрепляющих выводные планки, вне контура разделки кромок собязательной зачисткой их после удаления планок.

Допуски наточность установки выводных планок такие же, как и при сборке самих деталей подсварку.

5.9. Приразметке отверстий и установке ребер жесткости, фасонок и т.п. в случае, когдапосле этих операций производится сварка, необходимо учитывать величину усадкиот сварки.

Для уменьшенияостаточных сварочных деформаций, в соответствии с принятой технологией, присборке следует задавать предварительные деформации обратного знака.

5.10. Сборку иприварку перекрещивающихся между собой ребер жесткости следует производить втакой последовательности:

установка иприварка к листу ребер жесткости, не прерывающихся в местах пересечения;

установкаперекрестных ребер жесткости;

приварка ребержесткости друг к другу в местах пересечения;

приварка клисту перекрестных ребер жесткости.

5.11.Допускается постановка временных сборочных приспособлений на неперевариваемых вдальнейшем прихватках в местах, согласованных с организацией, разработавшейчертежи КМ. После удаления указанных приспособлений производится тщательнаязачистка мест постановки прихваток на глубину не менее 0,5 мм.

Рис. 6. Схема выводныхпланок для сварки с металлохимической присадкой:

а - сборная выводная планка; б - цельная выводная планка; 1 - сварной шов; С - зазор назначается в зависимости от толщины металла

5.12. Элементы, собранные под сварку и не сваренныепосле этого в течение 24 часов, должны быть повторно предъявлены ОТК и внеобходимых случаях подвергнуты дополнительной очистке от ржавчины изагрязнений. Запрещается производить зачистку собранных под сварку стыковыхсоединений непосредственно над флюсовой подушкой, а также при положенииэлемента, когда все загрязнения могут попадать в зазоры.

5.13. Элементы,собранные под сварку с незачищенными кромками и зонами в местах наложениясварных швов (см. п. 5.3), подлежат обязательной разборке.

5.14. Впроцессе сборки ОТК осуществляет пооперационный контроль за соблюдениемпроектных размеров и форм деталей элементов, параметров разделки кромок,величин зазоров, зачистки поверхностей и последовательностью выполнения операций,предусмотренной технологическим процессом.

5.15. Прикантовке и транспортировке деталей и элементов должны быть приняты меры,исключающие возможность их общего и местного остаточного деформирования, атакже значительного обмятия поверхности.

Не допускаетсяперенос и кантовка кранами тяжелых, крупногабаритных элементов, собранныхтолько на прихватках, без применения специальных, обеспечивающих неизменяемостьих форм, приспособлений.

5.16.Технологические строповочные элементы, которые используются при сборке, должнысистематически подвергаться проверке, согласно правилам Госгортехнадзора. Принеобходимости их приварки размеры и сечения швов должны назначаться отделомглавного конструктора, а качество сварки - проверяться ОТК.

6.1.1. Сваркуконструкций следует производить согласно утвержденному технологическомупроцессу, устанавливающему последовательность сборочно-сварочных работ,применяемую оснастку и инструмент, оборудование, сварочные материалы, виды ирежимы сварки, порядок наложения швов и контроль качества выполнения операцийпо сборке и сварке.

6.1.2.Технологический процесс сварки должен предусматривать преимущественноеприменение механизированных способов производства работ с обеспечением:

заданныхпроектом размеров и форм элементов;

механическихсвойств сварных соединений на уровне требований главы СНиП по проектированиюмостов и труб и настоящей инструкции;

минимальныхостаточных деформаций и напряжений в элементах, узлах и конструкциях.

6.1.3. Приавтоматической сварке постоянным током под флюсом стыковых соединении сХ-образной подготовкой связь параметров разделки кромок и режимов сваркиопределяется нижеприведенными зависимостями, в которых приняты следующиеусловные обозначения:

Н - глубина провара, мм;

В - ширина провара, мм;

- коэффициент формы провара;

- коэффициент формы провара;

h - глубина проплавленияверхних кромок разделки, мм;

а - величина зазора в стыке, мм;

р - величина притупления, мм;

z - глубина проплавленияпритупления, мм;

D - величина перекрытия слоев шва, мм;

a - угол раскрытия кромок,мм;

q - величина усиления шва,мм;

- коэффициент формы усиления;

- коэффициент формы усиления;

ан - коэффициент наплавки, г/А×ч;

g - плотность наплавленногометалла, г/см3;

Fн - площадь сечения слоя наплавленного металла, мм2;

Fэл - площадь поперечного сечения электрода, мм2;

С - площадь ослабления шва,заключенная между линией, соединяющей крайние точки расплавления кромок илинией, ограничивающей поверхность шва, мм2;

х - глубина ослабления, мм;

- половина ширины проплавлениябез зазора, мм;

- половина ширины проплавлениябез зазора, мм;

Vэл - скорость подачи электродной проволоки, см/с;

Vсв - скорость сварки, см/с;

Iсв - сварочный ток, А;

Uд - напряжение на дуге, В.

Геометрическиепараметры подготовки кромок и поперечного сечения шва показаны на рис. 7.

С цельюпредотвращения образования кристаллизационных трещин рекомендуется обеспечиватьполучение коэффициентов формы провара

y = 1,2¸1,3.

Примногослойной сварке с разделкой кромок, если выдерживается условие z £ p, может быть допущен y = 1.

Дляпредотвращения непроваров в стыке при двусторонней сварке необходимо соблюдениеусловия

.

.

Рис. 7. Геометрическиепараметры подготовки кромок и поперечного сечения шва

Из рис. 7 следует, что ширина провара

В = 2в + а или  ,

,

тогда

.

.

Площадь сеченияслоя наплавленного металла определяется выражениями

или

или  .

.

Согласно рис. 7

Fн = вh + aH - с.

Значение с можно определить как площадьполуэллипса с большой осью, направленной поперек шва, т.е.

,

,

тогда

.

.

Глубинупроплавления притупления можно определить по эмпирической формуле

.

.

В известномвыражении глубины провара

Н = кIсв

коэффициент к может быть принят равным 0,02, еслипридерживаться рекомендуемого соотношения величины сварочного тока и напряженияна дуге в пределах

Uд = (0,043¸0,05)Iсв.

6.1.4.Отступления от параметров режима сварки и разделки кромок, рекомендуемыхнастоящей инструкцией, при прочих равных условиях, приводят к следующимотклонениям и дефектам в сварных соединениях:

повышениесварочного тока увеличивает глубину провара основного металла, что приводит кполучению узких швов, в которых ухудшаются условия кристаллизациирасплавленного металла и облегчается возможность образования кристаллизационныхтрещин, затрудняется удаление газов из металла шва, вследствие чегоувеличивается вероятность возникновения в нем пор и шлаковых включений;

снижениесварочного тока уменьшает глубину провара и способствует образованию непроваровв соединениях;

повышениенапряжения на дуге увеличивает ширину сварочной ванны, что может приводить кобразованию подрезов основного металла на границах со швом, а также -вследствие усиленного блуждания дуги - способствовать уменьшению глубиныпровара и увеличению вероятности получения непроваров в соединении;

снижение напряженияна дуге уменьшает ширину сварочной ванны и ухудшает форму провара, чтоувеличивает склонность швов к образованию кристаллизационных трещин;

увеличениескорости сварки уменьшает ширину сварочной ванны, ухудшает форму провара иповышает возможность образования кристаллизационных трещин. Кроме того,вследствие сокращения времени кристаллизации металла шва, затрудняется выход изнего газов и полное освобождение от окислов, что увеличивает вероятностьобразования пор и шлаковых включений;

уменьшениескорости сварки приводит к наплыву расплавленного металла на кромки разделки,что способствует уменьшению глубины провара и образованию непроваров всоединениях;

увеличениепритупления, уменьшение угла разделки кромок и зазора в стыке способствуетобразованию непроваров в соединениях;

уменьшениепритупления, увеличение угла разделки кромок и зазора в стыке могут привести кчрезмерной глубине провара, что создает неблагоприятные условия кристаллизациишва, способствует образованию горячих трещин.

6.1.5. Сваркаконструкций должна производиться после приемки ОТК операций сборки деталейэлементов и узлов.

6.1.6.Автоматическую и полуавтоматическую сварку под флюсом следует выполнятьпостоянным током обратной полярности (минус на изделии).

6.1.7. Передсваркой соединение, особенно в местах наложения швов, должно быть очищено отшлака на сборочных прихватках, пыли и других загрязнений. При наличии всоединении пересекаемого штыкового шва, заваренного первым, усиление его (вместе пересечения) должно быть удалено до получения заданной формы разделкикромок.

6.1.8. Присварке многопроходных швов каждый последующий слой должен накладываться лишьпосле тщательной очистки от шлака предыдущего слоя.

При обрыве дугив процессе наложения шва кратер и прилегающий к нему участок шва длиной 50 ммдолжен быть очищен от шлака. Дугу следует зажигать на металле заваренного шва в30-50 мм от кратера.

Зажигать дугуна основном металле и выводить на него кратер (за границами шва) запрещается.

По окончаниисварки необходимо очистить металл шва и прилегающие к нему участки от шлака ибрызг, осмотреть шов и проставить клеймо в начале и в конце шва на расстоянии100 мм от шва и кромки металла. При длине шва менее 1 м клеймо сварщикаставится один раз.

Рис. 8. Направление осиэлектрода при сварке таврового соединения в нижнем угловом положении:

а - при вертикальном зазоре; б - при горизонтальном зазоре

6.1.9. Направление оси электродной проволоки приавтоматической сварке элементов конструкций (если нет специальных указаний втехнологической документации) должно быть следующим:

а) по продольной оси симметрии зазора стыкового соединения; еслиимеется разделка кромок, то такое направление относится лишь к сварке первыхдвух слоев с каждой стороны соединения. Последующее заполнение разделки кромокследует производить со смещением электродной проволоки на одну и другую сторонус периодическим наложением слоев по центру;

б) попродольной оси зазора таврового соединения, если сварка производится в нижнемположении в лодочку;

в) со смещениемна 1-2 мм от вершины угла при сварке в нижнем угловом положении (рис. 8).

6.1.10. Режимысварки соединений должны назначаться с учетом класса прочности и марки стали,толщины металла и параметров разделки кромок. При этом должны соблюдатьсяследующие условия:

а) скоростьохлаждения w металла шва и зонытермического влияния (З.Т.В.) в субкритическом интервале температур,рассчитываемую по методике, приведенной в приложении 5, рекомендуется выдерживатьпри сварке в следующих пределах:

длянизколегированной стали класса С46/33 - w = 8¸15 °С/с;

длянизколегированной стали класса С52/40 -w = 15¸25 °С/с;

дляуглеродистых сталей класса С38/23 скорость охлаждения металла шва и З.Т.В. - нерегламентируется;

примногопроходной сварке низколегированных сталей скорость охлаждения может бытьувеличена до 125 % от рекомендуемой, но не более чем до 40 °С/с;

приоднопроходной двусторонней сварке стыковых соединений без скоса кромок изнизколегированной стали толщиной 8-16 мм скорость охлаждения может бытьуменьшена до 4,5 °С/с при условии, что шов со второй стороны накладываетсяпосле полного охлаждения металла от нагрева при сварке первой стороны.

Для удобства пользования в табл. 14 приведены значения погоннойэнергии (qп) при сварке стыковыхсоединений, соответствующие рекомендуемым скоростям охлаждения.

б) коэффициентформы провара y не менее 1,2;

Таблица 14

| Толщина деталей s, мм | Погонная энергия qп кал/см |

| при скорости охлаждения w металла шва и зоны термического влияния, °С/с |

| 4,5 | 8 | 16 | 25 |

| сварка без разделки кромок | сварка с разделкой кромок |

| 10 | 4300 | - | - | - |

| 12 | 5200 | - | - | - |

| 14 | 6175 | - | - | - |

| 16 | 7300 | 6500 | 5200 | 4200 |

| 18 | - | 7600 | 5900 | 4600 |

| 20 | - | 8700 | 6700 | 4900 |

| 24 | - | 10800 | 7700 | 5300 |

| 26 | - | 11800 | 6600 | 5420 |

| 30 | - | 13800 | 8800 | 5540 |

| 32 | - | 14500 | 8900 | 5600 |

| 36 | - | 15300 | 9000 | 5600 |

| 40 | - | 16100 | 9100 | 5600 |

| 50 | - | 16900 | 9200 | 5600 |

в) глубина проплавления притупления при наложениипервого шва в стыковом соединении не должна превышать величины притупления,т.е.

z £ p;

при этомобязательно условие

,

,

т.е.

.

.

6.1.11. Привыборе режимов сварки можно пользоваться графиками, приведенными на рис. 9.

Рис. 9. График зависимостиглубины проплавления Н от величинысварочного тока I и диаметра электрода d (мм)

6.1.12. При непрерывной сварке многослойных швов,для обеспечения требуемых свойств по линии сплавления и получения плавногосопряжения наружной поверхности шва с основным металлом, последние слои следуетнакладывать на измененном режиме с уменьшением сварочного тока на 10-15 % и ихвзаимным перекрытием на 1/3 ширины шва при соблюдении требований п. 6.1.9,а.

6.1.13. Присварке стыковых соединений сталей класса С52/40 толщиной более 16 мм необходимопроизводить предварительный подогрев кромок и прилегающих к кромкам участковосновного металла шириной по 40 мм до температуры 120-150 °С.

При сваркетавровых и угловых соединений из деталей толщиной 20 мм и выше также следуетпроизводить предварительный подогрев металла свариваемых кромок до температуры120-150 °С.

Подогревпроизводится перед наложением первого слоя на каждой из сторон стыкуемых деталейи, кроме того, после каждого длительного перерыва процесса сварки,сопровождающегося снижением температуры кромок ниже 100 °С.

Предварительныйподогрев стали при сварке стыковых соединений осуществляетсяпропан-бутано-кислородным, пропано-воздушным или ацетилено-кислородным пламенемс использованием горелок, характеристики которых приведены в табл. 11.Горелку следует перемещать впереди сварочного автомата с заданной скоростьюсварки. Допускается применение и других способов, обеспечивающихпредварительный подогрев металла до требуемой температуры.

Требуемаяэффективная мощность источника нагрева зависит от типа соединения подогреваемыхкромок, приведенной толщины металла (табл. 15) и определяется дляпропан-бутано-кислородных горелок типа ГЗУ-2-62-II по графику рис. 10, а,составленному с учетом следующих условий: ширина прилегающей к кромкенагреваемой зоны равна 4 см; усредненная температура подогрева на этой ширинеравна 120 °С; скорость поступательного движения горелки вдоль свариваемыхкромок равна скорости сварки V =25 м/ч; расстояние lмежду подогревающей горелкой и сварочной дугой равно 80 см.

При увеличении l до 120 см требуемое qэ определяется по рис. 10, б.

Таблица 15

| Схема нагрева свариваемых деталей | Толщина подогреваемого металла, мм | Приведенная толщина sпр, км |

| s | s1 |

|

| 16 | 16 | 16 |

|

| 20 | 20 | 15 |

| 30 | 30 | 21 |

| 40 | 40 | 26 |

|

| 20-40 | 10-20 | 0,9s + 0,5s1 |

|

| 10-16 | 12-40 |

|

|

| 10-16 | 12-40 |

|

Для ацетилено-кислородных горелок допускаетсяопределять требуемую qэ по рис. 10, приэтом значение qэ, полученное по графику, снижается на 10 %. Еслискорость сварки Vcв отличается от принятой V = 25 м/час, то требуемую эффективную мощность q¢э можно определять по qэ из рис. 10 сиспользованием формулы  .

.

Определениедействительной эффективной мощности пламени горелки следует осуществлять всоответствии с приложением 8 «Указаний по методам плавки элементов сварныхмостовых конструкций», М., ЦНИИС, 1973.

Рис. 10. Зависимость эффективноймощности qэ нагревателя от приведенной толщины металла Sпp и температуры воздуха Тв:

а - при расстоянии между подогревающейгорелкой и сварочной дугой l = 800 мм; б - при l = 1200 мм

6.1.14. При использовании в конструкциях другихмарок сталей, соответствующих по классу прочности мостовым сталям, сваркусоединений допускается производить на приведенных в настоящей инструкциирежимах лишь после обязательной проверки на контрольных образцах показателеймеханических свойств в соответствии с ГОСТ6996-66, ГОСТ9454-78 и главой СНиП по производству и приемке металлических конструкций.

6.1.15. Если всварном соединении используются стали различных марок, то следует применятьспособ сварки, сварочные материалы и режимы сварки, предусмотренные для сталиболее низкого класса.

6.2.1.Двустороннюю автоматическую сварку стыковых соединений на флюсовой подушкеследует выполнять с соблюдением следующих требований:

сварка с первойстороны выполняется на флюсовой подушке, а сварка с обратной стороны - без нее;

кантовка деталипосле наложения швов с одной стороны допускается при температуре металла швовне выше 200 °С и без резких ударов;

сварку следуетвыполнять на режимах, приведенных для сталей класса С38/23 и С46/33 в табл. 16, адля сталей класса С52/40 - в табл. 17.

6.2.2.Автоматическую и полуавтоматическую сварку угловых соединений в нижнемположении в лодочку и в нижнем угловом положении следует выполнять на режимах,приведенных в табл. 18.

6.2.3.Автоматическую сварку элементов коробчатого сечения болто-сварных решетчатыхпролетных строений следует производить двухдуговым автоматом в последовательности,приведенной на рис. 11.

При величинезазора в соединениях листов не более 0,5 мм допускается наложение швов впоследовательности 1, 4, 2, 3.

Режимы сваркинаружных швов в угловых соединениях сварных элементов коробчатого сеченияследует назначать в зависимости от требований по глубине провара (табл. 19).

6.2.4.Двустороннюю автоматическую сварку под флюсом с применением металлохимическихприсадок надлежит выполнять с соблюдением следующих условий:

засыпкуметаллохимической присадки перед сваркой следует производить по всей длинесоединения, кроме мест постановки прихваток, на всю высоту зазора, равнуютолщине металла (заподлицо) для толщин металла 20 и 25 мм и с превышением надповерхностью свариваемого металла на 4 ± 1 мм для толщины 32 мм.

Для угловыхшвов тавровых соединений металлохимическая присадка дозируется с помощьюшаблона (рис. 12).

Таблица 16

| Форма подготовки кромок | Вид шва | Размеры | Режимы сварки* |

| s, мм | a, град. | а, мм | р, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

|

| 10 | - | 0-2 | - | 670-720 | 30-32 | 29,5 | 58,0 |

| 12 | - | 0-3 | - | 700-750 | 30-34 | 29,5 | 62,0 |

| 14 | - | 2-4 | - | 735-785 | 34-36 | 25,0-29,0 | 68,5 |

| 16 | - | 2-4 | - | 750-825 | 34-36 | 21,0 | 68,5-74,5 |

|

|

| 20-50 | 60 | 2-4 | 4 | 670-720** | 32-33** | 23,0** | 62,0** |

|

|

|

|

| 760-820 | 34-36 | 19,5 | 81,0 |

____________

* Диаметр электродной проволоки dэл = 5 мм.

** Для первого прохода с первой стороны.

Номер шаблонадолжен соответствовать катету треугольника, образуемого засыпаемой присадкой, иприниматься в соответствии с табл. 20.

Рис. 11. Последовательностьналожения швов при сверке коробчатых элементов двухдуговым автоматом

Рис. 12. Схема дозированияметаллохимической присадки при подготовке тавровых соединений к сварке в нижнемположении в лодочку:

1 - стенка балки; 2 - шаблон; 3 - поясбалки

сварку стыкового соединения с первой стороны следуетпроизводить на подушке из крупки, приготовленной из сварочной проволоки той жемарки и того же гранулометрического состава, что и для металлохимическойприсадки, засыпаемой в сварочный зазор;

Таблица 17

| Форма подготовки кромок | Вид шва | Условия сварки | Размеры | Режимы сварки* |

| s, мм | a, град. | а, мм | р, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

|

| Первая и вторая стороны | 10 |

| 0-2 |

| 670-700 | 30-32 | 29,5 | 58,0 |

| Первая и вторая стороны | 12 |

| 0-2 |

| 700-730 | 30-34 | 29,5 | 62,0 |

| Первая сторона | 16 |

| 0-3 |

| 670-720 | 32-34 | 23,0 | 62,0 |

| Вторая сторона |

|

|

|

| 720-770 | 32-34 | 23,0 | 74,5 |

|

|

| Первая сторона: |

|

|

|

|

|

|

|

|

| первый слой |

|

|

|

| 670-720 | 32-33 | 23,0 | 62,0 |

| последующие слои | 20-30 | 60 | 2-4 | 4 | 720-770 | 32-34 | 23,0 | 74,5 |

| Вторая сторона: |

|

|

|

|

|

|

|

|

| первый и последующие слои |

|

|

|

| 720-770 | 32-34 | 23,0 | 74,5 |

| Первая и вторая стороны: |

|

|

|

|

|

|

|

|

| первый слой | 32-40** | 65 | 2-4 | 4 | 670-720 | 32-33 | 23,0 | 62,0 |

| последующие слои |

|

|

|

| 720-770 | 32-34 | 23,0 | 74,5 |

_____________

* Диаметр электродной проволоки dэл = 5 мм.

** При толщине свариваемого металла 32 мм и выше корневой шов стыковогосоединения выполняется с применением проволоки Св-08ГА и флюса марки АН-348-А.

Таблица 18

| Форма подготовки кромок | Вид шва | Положение шва | Вид сварки | Катет шва, мм | Диаметр электродной проволоки, мм | Режимы сварки |

| Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

|

| Нижнее в лодочку | Автоматическая | 6 | 5 | 580-600 | 28-32 | 47,0 | 52,0 |

| 8 | 5 | 580-600 | 28-32 | 29,5 | 52,0 |

| 10 | 5 | 625-650 | 30-32 | 21,5 | 57,5 |

| 12 | 5 | 625-650 | 30-34 | 18,0 | 57,5 |

| Полуавтоматическая | 6 | 2 | 360-390 | 30-32 | 27,0 | 200,0 |

| 8 | 2 | 420-440 | 32-34 | 23,5 | 260,0 |

| 10 | 2 | 420-440 | 32-34 | 13,5 | 260,0 |

| 12 | 2 | 420-440 | 32-34 | 9,0 | 260,0 |

|

|

| Нижнее угловое | Автоматическая и полуавтоматическая | 6 | 2 | 250-300 | 27-29 | 25,0 | 162,0 |

| 7 | 2 | 320-370 | 30-34 | 25,0 | 191,0 |

| 8 | 2 | 400-450 | 30-34 | 25,0 | 260,0 |

Таблица19

| Тип соединения | Вид шва | Глубина проплавления, мм | Режимы сварки* |

| Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

|

| 3,5 | 300-320 | 32-34 | 32 | 162 |

| 4,0 | 350-380 | 36-40 | 32 | 189 |

| 5,0 | 380-420 | 36-40 | 25 | 204 |

| 6,0 | 400-450 | 36-40 | 25 | 221 |

| 8,0 | 520-540 | 37-40 | 25 | 307 |

____________

* Диаметрэлектродной проволоки dэл = 2 мм.

Таблица20

сварку стыковых соединений следует выполнять в нижнем положении, аугловых и тавровых соединений - в нижнем положении в лодочку;

после выполнения сварки спервой стороны свариваемые детали следует перекантовать и металлической щеткойудалить нерасплавившуюся присадку;

сварку стыковых, угловых итавровых соединений следует производить на режимах, приведенных в табл. 21;

сварку следует осуществлять,как правило, без перерыва по всей длине соединения. При случайном обрыве дугикратер шва необходимо удалить зачисткой шлифовальным кругом. Сварку следуетвозобновлять на шве не ближе 20 мм от места обрыва дуги.

6.2.5. Полуавтоматическуюсварку под флюсом швов угловых и тавровых соединений следует выполнятьэлектродной проволокой диаметром 2 мм.

Таблица 21

| Тип соединения | Толщина металла, мм | Катет шва, мм | Диаметр электродной проволоки, мм | Количество проходов | Режимы сварки |

| Сварочный ток, А | Напряжение на дуге, В | Скорости сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

| 20 | - | 4 | 2 | 690-730 | 36-38 | 20-22 | 90-100 |

| 25 | - | 4 | 2 | 790-830 | 37-39 | 18-20 | 105-110 |

| 32 | - | 5 | 2 | 980-1020 | 38-40 | 18-20 | 85-90 |

|

| - | 8 | 5 | 1 | 650-680 | 36-38 | 58,0 | 57-60 |

| - | 10 | 5 | 1 | 740-760 | 36-38 | 50,5 | 62-65 |

| - | 12 | 5 | 1 | 810-840 | 37-39 | 41,0 | 67-71 |

| - | 16 | 5 | 1 | 900-940 | 38-40 | 27,0 | 74-77 |

Примечание.Вылет электродной проволоки диаметром dэл следуетпринимать: при dэл = 4 мм - 35-40 мм,при dэл = 5 мм - 40-45 мм.

Таблица 22

| Форма подготовки кромок | Вид шва | Положение шва в пространстве | Размеры | Режимы сварки* |

| s, мм | a, град | а, мм | р, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч |

|

|

| Нижнее | 10-32 | 50 | 1-2 | 1-2 | 300-500 | 30-34 | 25 | 189 |

|

|

| Нижнее | 10-12 | 70 | 1-2 | 1-2 | 400-450** | 30-34 | 25 | 241** |

|

| 16 | 75 | 1-2 | 1-2 | 250-300*** |

|

| 152*** |

|

|

| Нижнее | 10-50 | 55 | 2 | 4 | 400-450 | 39-34 | 20 | 260 |

|

|

| Нижнее | 10-32 | 60 | 1 | 4 | 450-500 | 32-34 | 20 | 307 |

____________

* Диаметр электроднойпроволоки dэл =2 мм.

** Первый проход.

*** Последующие проходы.

Рекомендуемые режимы полуавтоматической сварки подфлюсом швов тавровых и стыковых соединений с разделкой кромок для приваркифасонок к основным элементам приведены в табл. 22.

6.3.1.Подготовка кромок и размеры выполненных швов в основном должны соответствовать ГОСТ14771-76. При сварке в углекислом газе проволокой диаметром 0,8-1,2 ммдопускается применять основные типы сварных соединений и их конструктивныеэлементы по ГОСТ 5264-69.

6.3.2. Диаметрэлектродной проволоки и сварочный ток выбирают исходя из размеров шва, положенияего в пространстве, толщины свариваемого металла и имеющегося в наличиисварочного оборудования. Наиболее часто применяемые режимы полуавтоматическойсварки сплошной проволокой приведены в табл. 23.

6.3.3. Режимыполуавтоматической сварки в углекислом газе в импульсном режиме для сплошнойпроволоки приведены в табл. 24, а для порошковой проволоки - в табл. 25.

6.3.4. Сварку внижнем положении рекомендуется производить электродной проволокой диаметром1,6-2,0 мм, а сварку в вертикальном и потолочном положении - на импульсномрежиме электродной проволокой диаметром 1-1,4 мм (см. табл. 24).

6.3.5.Необходимую для получения заданной величины сварочного тока скорость подачиэлектродной сплошной проволоки следует назначать по рис. 13, апорошковой проволоки - по рис. 14.

6.3.6.Рекомендуемые при сварке сплошной проволокой на неимпульсном режиме вылетыэлектродной проволоки следует принимать согласно рис. 15, а при сварке порошковойпроволоки - согласно рис. 16.

6.3.7. Приполуавтоматической сварке в углекислом газе в нижнем положении электроднуюпроволоку перемещают поступательным движением вдоль оси шва,возвратно-поступательным движением по спирали и т.д. (рис. 17).

Применение тогоили иного способа перемещения электродной проволоки зависит от толщины металла,формы подготовки кромок, количества слоев и режима сварки.

6.3.8.Перемещать электродную проволоку при сварке можно слева направо («угломназад»), справа налево («углом вперед») и на себя.

Таблица 23

| Вид шва | Толщина металла или катет шва, мм | Диаметр электродной проволоки, мм | Условия сварки | Режимы сварки |

| Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч | Расход СО2, л/мин |

|

| 6-8 | 1,6 | I и II стороны | 280-300 | 28-32 | 20-22 | 260-280 | 16-18 |

| 2,0 | То же | 350-400 | 32-36 | 28-30 | 240-320 | 18-20 |

|

| 10-20 | 1,6 | Первый проход | 260-280 | 26-28 | 15-17 | 220-260 | 15-16 |

| Последующие | 300-350 | 28-30 | 15-17 | 300-360 | 18-20 |

| 2,0 | Первый проход | 280-300 | 28-32 | 18-20 | 180-200 | 16-18 |

| Последующие | 400-450 | 32-34 | 20-22 | 320-380 | 20-22 |

|

| 6 | 1,0 | Один проход | 180-200 | 27-29 | 12-14 | 150-170 | 12-16 |

| 2,0 | То же | 280-300 | 28-30 | 18-20 | 180-200 | 16-17 |

| 8 | 1,6 | Один проход | 200-220 | 28-30 | 10-12 | 170-190 | 14-16 |

| 2,0 | То же | 300-350 | 30-32 | 15-17 | 200-240 | 17-18 |

| 10 | 2,0 | Один проход | 300-350 | 30-32 | 10-12 | 200-240 | 17-18 |

| 12 | 2,0 | Два прохода | 300-350 | 30-32 | 15-17 | 200-240 | 17-18 |

Таблица 24

| Диаметр электродной проволоки, мм | Скорость подачи электродной проволоки, м/ч | Строчный ток, А | Напряжение па дуге, В | Скорость сварки, м/ч | Расход СО2, л/мин | Вылет электродной проволоки, мм |

| 1,0 | 180-410 | 100-180 | 16-22 | 5-20 | 6-15 | 6-12 |

| 1,2 | 160-380 | 110-230 | 17-23 | 6-25 | 7-18 | 6-12 |

| 1,4 | 150-320 | 100-260 | 17-24 | 6-30 | 8-20 | 8-13 |

Рис. 13. График зависимостимежду скоростью подачи Vэл сплошной проволокидиаметром d мм и сварочным током Iсв

Угол наклона электродной проволоки при сварке внижнем положении должен быть не менее 65-70° по отношению к поверхностиизделия.

6.3.9. Присварке тавровых соединений угол между вертикальной стенкой и осью электроднойпроволоки должен быть в пределах 35-40°. Электродную проволоку следуетнаправлять в вершину угла или со смещением на 1-2 мм от вертикальной стенки.

6.3.10. Приокончании наложения шва необходимо полностью заварить кратер и обдувать егоуглекислым газом до полного затвердения металла.

Рис. 14. График зависимостимежду скоростью подачи Vэл порошковой проволокидиаметром d мм и сварочным током Iсв

Рис. 15. Рекомендуемыевеличины вылета l электродной сплошнойпроволоки диаметром d

6.3.11. Количество проходов при сваркемногопроходных швов стыковых, угловых и тавровых соединений определяют путемделения общей площади наплавляемого металла шва на площадь поперечного сеченияслоя металла, наплавляемого за один проход при заданной скорости сварки.

Общую площадьнаплавленного металла определяют в зависимости от типа сварного соединения,толщины металла и катета шва.

Рис. 16. Рекомендуемыевеличины вылета l электродной порошковойпроволоки диаметром d

Рис. 17. Приемы перемещенияэлектродной проволоки при сварке стыковых соединений

Таблица 25

| Вид шва | Толщина металла или катет шва, мм | Диаметр электродной проволоки, мм | Условия сварки | Режимы сварки |

| Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч | Расход СО2, л/мин |

|

| 6-8 | 2,0 | I и II стороны | 350-400 | 26-30 | 13-16 | 320-360 | 14-16 |

| 2,5 | То же | 350-400 | 26-30 | 13-16 | 290-320 | 14-16 |

| 3,0 | » | 380-420 | 28-32 | 14-18 | 230-250 | 16-18 |

|

| 10-20 | 2,0 | Первый проход | 250-300 | 24-26 | 14-16 | 250-290 | 12-14 |

| Последующие | 330-380 | 28-30 | 12-14 | 300-350 | 14-16 |

| 2,5 | Первый проход | 250-300 | 24-26 | 14-16 | 230-270 | 12-14 |

| Последующие | 330-380 | 28-30 | 12-14 | 280-310 | 14-16 |

| 3,0 | Первый проход | 280-320 | 26-28 | 15-17 | 180-210 | 14-16 |

| Последующие | 350-400 | 28-32 | 12-15 | 220-240 | 16-18 |

|

| 6 | 2,0 | Один проход | 260-290 | 24-26 | 18-20 | 260-280 | 12-14 |

| 2,5 | То же | 290-320 | 24-26 | 19-21 | 230-260 | 12-14 |

| 3,0 | » | 300-320 | 26-28 | 20-22 | 190-210 | 14-16 |

| 8 | 2,0 | Один проход | 300-350 | 24-28 | 14-16 | 290-320 | 12-14 |

| 2,5 | То же | 300-350 | 24-28 | 14-16 | 260-290 | 12-14 |

| 3,0 | » | 320-380 | 28-32 | 16-18 | 210-230 | 14-16 |

| 10 | 2,0 | Один проход | 300-350 | 24-28 | 10-12 | 290-320 | 12-14 |

| 2,5 | То же | 300-350 | 24-28 | 10-12 | 260-290 | 12-14 |

| 3,0 | » | 320-380 | 28-32 | 12-14 | 210-230 | 14-16 |

| 12 | 2,0 | Два прохода | 300-350 | 24-28 | 14-16 | 290-320 | 12-16 |

| 2,5 | То же | 300-350 | 24-28 | 14-16 | 260-290 | 12-16 |

| 3,0 | » | 320-380 | 28-32 | 16-18 | 210-230 | 14-18 |

Площадь поперечного сечения наплавленного металлаотдельного прохода рекомендуется принимать:

для первого прохода - 20-30 мм2;

для последующих проходов - 30-80 мм2.

6.4.1. Типэлектрода для сварки и постановки прихваток выбирают в зависимости от классапрочности стали и вида соединения согласно табл. 2 и 13 соответственно.

6.4.2.Рекомендуемые марки электродов для сварки постоянным током на обратнойполярности приведены в табл. 26.

Таблица 26

| Тип электрода по

ГОСТ 9467-75

| Марка электрода |

| Э42А | УОНИ-13/45; ОЗС-2; СМ-11 |

| Э46А | АНО-8; УОНИ-13/55К |

| Э50А | УОНИ-13/55; ДСК-50; АНО-7; АНО-9; АНО-10; AHO-11 |

6.4.3. При ручной электродуговой сварке диаметрэлектрода и сварочный ток следует принимать в соответствии с указаниями табл. 27.

Таблица 27

| Положение шва в пространстве | Проходы | Диаметр электрода, мм | Сварочный ток, А |

| Нижнее | Первый | 4 | 140-200 |

| Последующие | 5 | 180-230 |

| Горизонтальное и вертикальное | Первый | 4 | 130-160 |

| Последующие | 5 | 160-200 |

| Потолочное | Первый и последующие | 4 | 120-160 |

Площадь поперечного сечения каждого слоянаплавленного металла (Fc, мм2) определяют по формуле:

Fc = (6¸8)dэл - для первого прохода, но не более 30 мм2;

Fc = (8¸12)dэл - для последующих проходов,

где dэл - диаметр электродного стержня в мм.

6.4.4. Режимручной сварки допускается задавать длиной наплавляемого валика шва,накладываемого одним электродом. Принимая длину электрода 450 мм, валик первогопрохода для электрода диаметром 4 мм следует назначать длиной 150-200 мм, а дляэлектрода диаметром 5 мм - 250 мм. Валики последующих проходов следуетназначать длиной 100-150 мм для электрода диаметром 4 мм и 130-200 мм - дляэлектрода диаметром 5 мм.

6.5.1. Сварныесоединения, не отвечающие требованиям к их качеству, допускается исправлять.Способ исправления назначается отделом главного технолога с учетом положенийнастоящей инструкции.

6.5.2. Дефектныешвы могут быть исправлены путем частичного или полного их удаления споследующей заваркой.

6.5.3. Наплывыи недопустимая выпуклость сварных швов устраняются удалением излишнего металлашва.

6.5.4.Чрезмерная вогнутость и неполномерность шва, а при необходимости - и подрезы,исправляются путем наложения дополнительного металла шва с последующейзачисткой.

Перед сваркойнеобходимо выполнить тщательную очистку дефектного участка шва. Если глубинаподреза, согласно главе СНиП по производству и приемке металлическихконструкций, не приводит к недопустимому ослаблению рабочего сечении деталей, -его можно плавно зачистить шлифовальным кругом.

6.5.5. Участкишвов с недопустимым количеством пор, шлаковых включений и несплавлений должныбыть полностью удалены и заварены вновь.

6.5.6. Приобнаружении трещин в шве или основном металле устанавливается их протяженностьс помощью УЗД, травлением или другими способами, после чего участок, пораженныйтрещиной, подготавливается под заварку.

6.5.7.Подготовка участка под заварку состоит в снятии фасок вдоль трещины собразованием V-образной или Х-образной формы разделки кромок собщим углом раскрытия 60-70° и величиной притупления 1-2 мм.

Снятие фасокследует осуществлять резанием, шлифованием, поверхностной воздушно-дуговойстрожкой угольным омедненным электродом таким образом, чтобы остающаяся частьметалла шва или основной металл не имели подрезов и резких переходов. Послеповерхностной воздушно-дуговой строжки из канавки должны быть полностью удаленынаплывы и выплески, а поверхность всей канавки зачищена на глубину не менее 1мм шлифовальным кругом.

Прииспользовании скоростных шлифовальных машинок с армированными кругами снятиефасок следует начинать от концов трещины с добавлением участков непораженногометалла длиной 50 мм.

Удалениедефектных участков шва следует выполнять с минимальным захватом основногометалла.

Воздушно-дуговаястрожка должна производиться на постоянном токе обратной полярности на режимах,приведенных в табл. 28.

Таблица 28

| Диаметр электрода, мм | Сварочный ток, А | Напряжение на дуге, В |

| 6 | 250-280 | 35-45 |

| 8 | 340-380 | 35-45 |

| 10 | 430-480 | 35-45 |

6.5.8. Заварку подготовленного дефектного участка необходимоосуществлять, как правило, тем видом сварки, который предусмотрен проектом длявыполнения данного шва.

В отдельныхслучаях, по разрешению главного технолога и согласованию с заводской инспекцией,дефектные участки шва, выполненного автоматом, и подрезы основного металладопускается запаривать полуавтоматом тем же видом сварки, а в исключительныхслучаях - и ручной сваркой при длине участка до 100 мм, с последующейобработкой шлифовальным кругом поверхности шва до устранения всех неровностей исоздания плавного перехода к основному металлу.

6.5.9.Исправление дефектного участка шва допускается не более двух раз, а висключительных случаях, по согласованию с заводской инспекцией, - не более трехраз.

6.5.10. Приисправлении дефектного участка шва следует использовать электродную проволокуменьшего диаметра, чем при наложении основного шва, а электроды - диаметром неболее 4 мм.

6.5.11. В техслучаях, когда последующие операции создали условия, при которых невозможноисправление дефектных участков швов, необходимо восстановить первоначальныеусловия для возможности исправления указанных участков или по согласованию спроектной организацией и заводской инспекцией наметить мероприятия, компенсирующиедопущенное отступление.

6.5.12.Исправление дефектных участков шва чеканкой не допускается.

7.1. Проверкаприменяемых режимов сварки и сварочных материалов выполняется согласнотребованиям главы СНиП по производству и приемке металлических конструкцийпутем испытаний контрольных соединений с определением механических свойствсоединений и металла шва, а также его химического состава.

7.2.При неудовлетворительных результатах испытаний контрольных сварных соединенийнеобходимо проверять качество исходных материалов (стали, сварочной проволоки,флюса, порошковой проволоки, электродов), методы и объем испытаний которыхпринимаются согласно указаниям приложения 1 настоящей инструкции.

Сварныесоединения, которые тщательно исследованы и успешно применяются в течение неменее 5 лет при изготовлении стальных конструкций мостов, считаютсяапробированными.

Осваиваемымисчитаются сварные соединения, которые используются заводами при изготовлениистальных конструкций мостов свыше 1 года до 5 лет.

Опытнымисчитаются сварные соединения, по которым проведены лабораторные исследования иони предложены для внедрения в производство.

7.3. Каждоесварное соединение с применением новых сварочным материалов, марки стали,параметров разделки и режимов сварки,прежде чем перейти в разряд апробированных, положено пройти разряды опытных иосваиваемых.

Перевод изодного разряда в другой оформляется актом людской квалификационной комиссии сучастием заводской инспекции.

7.4.Апробированные одним предприятием сварные соединения могут использоваться надругих мостовых заводах как осваиваемые в течение не менее одного года, послечего при положительных результатах они переводятся в разряд апробированных.

7.5. Испытанияконтрольных соединений следует проводить:

апробированных- 1 раз в пять лет; осваиваемых - 1 раз в год; опытных - 1 раз в полгода.

7.6. В комплексиспытаний контрольных стыковых соединений включаются:

по металлу шва- определение предела текучести, временного сопротивления, относительногоудлинения и химического состава;

по сварномусоединению - определение временного сопротивления, угла загиба, ударнойвязкости по оси шва и по линии сплавления и твердости.

7.7. В комплексиспытаний контрольных угловых и тавровых соединений включается определениетвердости, предела текучести, временного сопротивления, относительногоудлинения и химического состава металла шва.

На макрошлифах,сделанных для замера твердости, проверяется также обеспечение требуемогопроектом провара соединяемых деталей и коэффициент формы провара.