МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ИЗГОТОВЛЕНИЮ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЭЛЕМЕНТОВ

ЖЕЛЕЗОБЕТОННЫХ МОСТОВ СО СТЕРЖНЕВОЙ НАПРЯГАЕМОЙ АРМАТУРОЙ

ОРГТРАНССТРОЙ

МОСКВА 1965

Настоящие«Технические указания» предназначены для руководства при изготовлении ииспользования при проектировании предварительно напряженных элементовжелезобетонных мостов со стержневой напрягаемой арматурой периодическогопрофиля.

«Технические указания» составлены с учетом опыта изготовленияжелезобетонных предварительно напряженных элементов со стержневой арматурой:балок пролетных строений автодорожных мостов на полигоне Мостопоезда № 412Мостостроя-3, блоков перекрытий тоннеля под станционными путями и свай вМостопоезде № 419 Мостостроя-2; опытных свай на Киевском заводе железобетонныхконструкций Мостостроя-1; объединенных пролетных строений в Укрдорстрое; балоки ферм в промышленном и гражданском строительстве и свай на заводах и полигонахтреста «Чернаморгидрострой». Кроме того, учтены результаты опытногопроектирования, выполненного Ленгипротрансмостом, Союздорпроектом иПроектно-конструкторским бюро Мостостроя-1, и результаты экспериментальныхисследований, проведенных Всесоюзным научно-исследовательским институтомтранспортного строительства (ЦНИИСом), НИИЖелезобетономГлавмоспромстройматериалов, НИИЖБом Госстроя СССР, УкрдортрансНИИ, Московскиминститутом инженеров железнодорожного транспорта (МИИТ), а также опытазарубежного мостостроения.

«Технические указания» разработаны лабораторией конструкцийжелезобетонных мостов ЦНИИСа.

Обобщение материалов и составление текста «Технических указаний»произведены канд. техн. наук А.И. Кедровым, канд. техн. наук А.Г. Прокопович иинж. Э.А. Балючиком под общим руководством д-ра техн. наук Н.М. Колоколова. Приложение 1составлено канд. техн. наук Г.М. Еремеевым (МИИТ), приложение2 - канд. техн. наук Е.И. Штильманом и инж. В.Н. Березецким(УкрдортрансНИИ).

В составлении отдельных пунктов, рецензировании «Технических указаний»,разработке оснастки и технологии изготовления мостовых конструкций состержневой арматурой, положенных в основу рекомендаций, приведенных в«Технических указаниях», принимали участие инженеры В.А. Беленченко, М.Л.Лобков, И.Б. Ройзман, Ф.И. Суслов, А.Т. Шамрай, канд. техн. наук Е.А. Троицкий(ЦНИИС), инж. Т.Е. Алабушева (Техническое управление), инженеры А.А. Зинченко(Мостопоезд № 412 Мостостроя-3), Е.П. Дуброва и Б.Б. Коломойцев (Мостострой-1),И.Л. Крестников (Мостотрест), С.А. Яковлев (Главмостострой), Я.М. Шкловский(Мостострой-2), В.Н. Грищенко (Киевский филиал Союздорпроекта), С.А. Шульман(Ленгипротрансмост), канд. техн. наук Г.М. Еремеев (МИИТ).

Текст «Технических указаний» рассмотрен в Техническом управленииМинистерства транспортного строительства инж. В.В. Гольшухом.

При составлении текста «Технических указаний» использованы следующиенормативные документы:

1. «Строительные нормы и правила» СНиП III-Д.2-62, I-B.4-62,III-B.1-62* и III-А.11-62.

2. «Инструкция по изготовлению предварительно напряженных конструкцийжелезнодорожных, автодорожных и городских мостов с пролетами до 45 м»,  Оргтрансстрой, М.,1962.

Оргтрансстрой, М.,1962.

3. «Инструкция по технологии предварительного напряжения стержневой,проволочной и прядевой арматуры железобетонных конструкций электротермическим иэлектротермомеханическим способами». Госстройиздат, М., 1962.

4. «Указания по применению в железобетонных конструкциях стержневойгорячекатаной арматуры класса A-IV из стали новых марок» СН 269-64.Госстройиздат, М., 1964.

5. «Указания по технологии производства арматурных работ в промышленноми гражданском строительстве» Н-9-61. Госстройиздат, М., 1962.

6. «Указания по поперечному объединению балок пролетных строенийстержневой арматурой, укладываемой в открытые каналы и напрягаемойэлектротермическим способом»

«Технические указания» рассмотрены и одобрены секцией строительствамостов Технического совета Министерства транспортного строительства,согласованы с Главмостостроем и с отделом охраны труда ЦК профсоюза рабочихжелезнодорожного транспорта.

Замечания и предложения по «Техническим указаниям» просьба направлятьпо адресу: Москва, И-329, Игарский пр., 2, Всесоюзный научно-исследовательскийинститут транспортного строительства (ЦНИИС).

Директор ЦНИИСа д-р техн. Наук Н.А. Губанков

Руководитель отделения искусственныхсооружений

ЦНИИСа д-р техн. наук К.С. Силин

| Министерство транспортного строительства СССР | Ведомственные строительные нормы | ВСН 117-65 |

| Технические указания по изготовлению предварительно напряженных элементов железобетонных мостов со стержневой напрягаемой арматурой | |

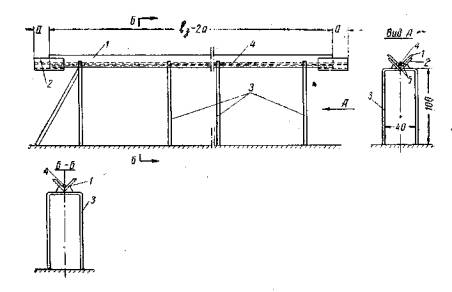

1. Настоящие «Технические указания» распространяются на изготовлениепредварительно напряженных элементов железобетонных мостов со стержневойнапрягаемой арматурой - балочных пролетных строений длиной до 24 м, сквозных сборных ферм и сборных опор,призматических свай и цилиндрических оболочек - и на объединение балокпролетных строений.

2. «Технические указания» содержат дополнения к действующимСтроительным нормам и правилам СНиП III-Д.2-62, I-B.4-62, III-B.1-62*,III-А.11-62 и «Инструкции по изготовлению предварительно напряженныхжелезобетонных пролетных строении длиной до 45 м», .

.

Во всех случаях, не предусмотренных настоящими «Техническимиуказаниями», следует руководствоваться указанными и другими действующиминормативными документами.

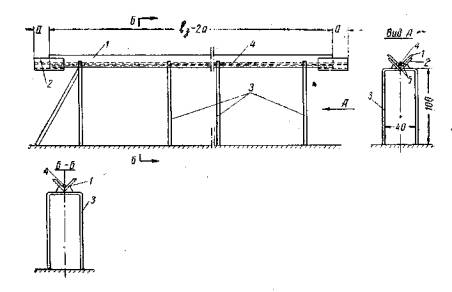

3. Предварительно напряженные элементы конструкций мостов со стержневойнапрягаемой арматурой можно изготовлять на заводах и строительных полигонах попоточно-агрегатной технологии или на стационарных стендах.

При массовом изготовлении элементов на заводахпредпочтение следует отдавать поточно-агрегатной технологии. При небольшихобъемах работ и наличии стационарных стендов рекомендуется использовать этистенды после необходимого их переустройства.

| Внесены Всесоюзным научно-исследовательским институтом транспортного строительства (ЦНИИТС) | Утверждены Техническим управлением Государственного производственного комитета по транспортному строительству 6 июля 1965 г.

Приказ № 44

| Срок введения и действие 1 декабря 1965 г. |

4. Натяжение стержневой арматуры можно производить на упоры или набетон.

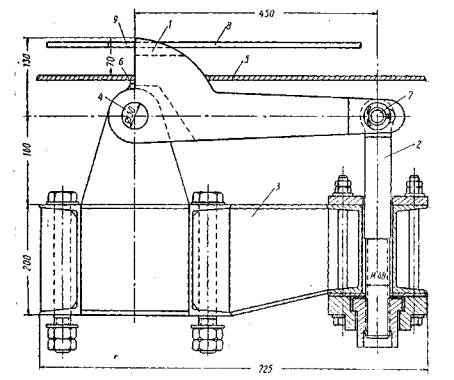

Для цельноперевозимых плит и балок пролетных строений натяжениестержневой арматуры рекомендуется осуществлять на упоры, предпочтительноэлектротермическим способом.

Сущность этого способа заключается в том, что напрягаемая арматура с временнымиконцевыми анкерами, нагретая электрическим током до требуемого удлинения,фиксируется в таком состоянии в неподвижных жестких упорах. Упоры препятствуютукорочению арматуры при остывании, благодаря чему в ней возникают заданныенапряжения.

При изготовлении составных (по длине) балок пролетных строений, свай,оболочек, элементов сборных опор и ферм, а также при поперечном или продольномобъединении элементов пролетных строений натяжение стержневой арматуры можетбыть осуществлено электротермическим или механическим способами, на упоры илина бетон (за исключением свай), в зависимости от местных условий и наличиясоответствующего оборудования.

5. С целью предотвращения появления трещин в стенках балокрекомендуется применять стержневые хомуты, напрягаемые механическим способом набетон в комбинированных изолирующих оболочках (см. приложение 1).

6. Балки пролетных строений могут быть объединены между собой впоперечном направлении стержневой напрягаемой арматурой, натягиваемой на бетон(см. приложение2).

7. Предварительно напряженные конструкции со стержневой напрягаемойарматурой должны изготовлять специально обученные рабочие под руководствоминженерно-технического персонала, хорошо знающего проекты конструкций иособенности технологии производства работ.

Рабочие, мастера, производители работ, начальники цехов и участковдопускаются к выполнению работ по изготовлению предварительно напряженныхконструкций только после сдачи техминимума.

8. Для напрягаемой арматуры предварительно напряженных конструкциймостов можно применять сталь периодического профиля следующих марок (сортаменты- по ГОСТу5781-61):

горячекатаная арматурная сталь класса A-IV марки 20ХГ2Ц (ЧМТУ863-63/ЦНИИЧМ);

горячекатаная арматурная сталь класса A-IV марки 30ХГ2С (ГОСТ5058-57*);

арматурная сталь класса А-IIIв из горячекатаной сталикласса A-III марок 25Г2С и 35ГС (ГОСТ 5058-57*), подвергнутой упрочнениювытяжкой, с контролем напряжений и удлинений.

Кроме того, следует пользоваться рекомендациями, изложенными в приложении3.

Сортамент горячекатаной арматурной стали периодического профиля длянапрягаемой арматуры приведен в табл. 1, а основные характеристики - в табл. 2.

Таблица 1

Сортамент горячекатаной арматурной сталипериодического профиля

| Номинальный диаметр dн, мм | Наружный диаметр (по ребрам) d1, мм | Внутренний диаметр d, мм | Расчетная площадь сечения, см2 | Теоретический вес 1 пог. м, кг |

| 12 | 13,5 | 11,0 | 1,13 | 0,89 |

| 14 | 15,5 | 13,0 | 1,54 | 1,21 |

| 16 | 38,0 | 35,0 | 2,01 | 1,58 |

| 18 | 20,0 | 17,0 | 2,54 | 2,00 |

| 20 | 22,0 | 19,0 | 3,14 | 2,47 |

| 22 | 24,0 | 21,0 | 3,80 | 2,98 |

| 25 | 27,0 | 24,0 | 4,91 | 3,85 |

| 28 | 30,5 | 26,5 | 6,16 | 4,83 |

| 32 | 34,5 | 30,5 | 8,04 | 6,31 |

9. Упрочнение вытяжкой арматурной стали класса A-IV не допускается.Упрочнение стали класса A-III марок 25Г2С и 35ГС вытяжкой должно производитьсясогласно «Указаниям по технологии производства арматурных работ в промышленноми гражданском строительстве», Н9-61, приложение2. Госстройиздат, 1964.

10. Стержневая арматурная сталь классов A-IV и А-IIIв должнаприменяться только в качестве предварительно напряженной арматуры.

Таблица 2

Основные характеристики арматурной стали

| Класс стали | Марка стали | Браковочный минимум при растяжении, кгс/см2 | Относительное удлинение δ5, % | Угол загиба в холодном состоянии в градусах (с - толщина оправки, d - нормативный диаметр стержня) |

| предел текучести | временное сопротивление разрыву |

| не менее |

| A-IV | 20ХГ2Ц | 6000 | 9000 | 6 | 45° при с = 5 dн |

| | 30ХГ2С | 6000 | 9000 | 6 | |

| А-IIIв | 25Г2С и 35ГС, упрочненная вытяжкой до 5500 кгс/см2; при удлинении не более: для 25Г2С-3,5%, для 35ГС-4,5% | 5500 | 6000 | 6 | То же |

Арматурную сталь марки 20ХГ2Ц рекомендуется применять дляпредварительно напряженных автодорожных городских и железнодорожных мостов, асталь марки 30ХГ2С - только для автодорожных и городских мостов.

При изготовлении конструкций, эксплуатируемых при низких расчетныхотрицательных температурах (-30°С и ниже), следует применять арматуру классаА-IV марки 20ХГ2Ц.

Сталь класса А-IIIв допускается применять только для элементовфундаментов и опор, а также для объединения балок пролетных строений иэлементов сборных опор, не рассчитываемых на выносливость, при расчетныхотрицательных температурах: для стали марки 25Г2С - не ниже - 40°С, а для сталимарки 35ГС - не ниже - 30°С.

В случае необходимости замены арматурной стали, предусмотреннойпроектом, сталью какой-либо другой марки из числа упомянутых в п. 8 следуетучитывать эти рекомендации, а в необходимых случаях вводить поправку нанормативное сопротивление стали (см. табл. 2). Указанная замена должна бытьсогласована с проектной организацией.

11. Всю поступающую на полигон или завод арматурную сталь принимают ихранят в соответствии с указаниями СНиП I-B.4-62, III-B.1-62* и III-Д.2-62.

12. Сталь класса A-IV для напрягаемой арматуры, независимо от наличиясертификатов и данных заводских испытаний, должна быть подвергнута контрольнойприемке предприятием-потребителем в соответствии с указаниями СНиП III-Д.2-62.

Контрольная приемка исходной арматурной стали класса А-III производится порезультатам испытания на растяжение и на холодный загиб. От одного стержня изпартии весом не более 60 т отрезаютпо три образца для каждого вида испытаний.

При контрольном испытании образцов на растяжение должны быть определеныпределы прочности стали и относительное удлинение при разрыве для пятикратногообразца.

При получении результатов испытаний образцов, не соответствующихтребованиям ГОСТа5781-61, повторно испытывают удвоенное количество образцов, взятых отдругих стержней. При получении неудовлетворительных результатов повторногоиспытания хотя бы на одном образце партия арматурной стали бракуется.

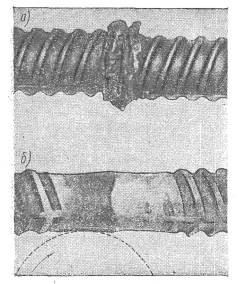

13. При хранении, транспортировании и заготовке стержневой арматурынадо принимать меры, предотвращающие механические повреждения стержней (искривления,забоины, зазубрины и т.п.) и поджоги при газовой резке или дуговой сварке. Всетакие повреждения необходимо устранять, для чего стержень в месте поврежденияследует зачищать в продольном направлении до получения чистой гладкойповерхности металла с плавным переходом к нормальному профилю стержня, недопуская ослабления площади сечения более чем на 5%.

Стержневая арматура для предварительно напряженных конструкций должнаиметь чистую поверхность, без следов масла или краски и отслаивающейсяржавчины.

14. Арматурная сталь класса A-IV марок 20ХГ2Ц и 30ХГ2С и класса А-III марок 25Г2С и 35ГСотносится к категории свариваемых сталей. Основным видом стыкования стержнейэтих арматурных сталей является контактная стыковая сварка методом оплавления спредварительным подогревом.

15. Для стыкования стержней арматуры из стали классов А-IIIв и A-IVдопускается применение стыков на парных взаимно смещенных накладках, а для А-IIIв - такжеванных стыков на удлиненных стальных подкладках. Арматуру класса А-IIIв следует стыковатьдо упрочнения.

Сварка стыков стержней должна выполняться в соответствии с приложением4.

16. Приварка каких-либо деталей или элементов арматуры к напрягаемымстержням категорически запрещается. Допускается применять приварку различныхвспомогательных деталей (коротышей, шайб и пр.), расположенных вне конструкции,а при необходимости дополнительной анкеровки - в сечениях с минимальнымизначениями действующих усилий. (Например, для балок - в зоне увеличенныхопорных сечений).

17. Для стыкования стержней в плети рекомендуется пользоватьсяконтактными стыковыми машинами МСР-50, МСР-75, МСР-100, МСМУ-150 и др.

18. Для проверки качества сварки контактных стыков арматуры образцы сконтактными стыками следует испытывать на растяжение. Образцы изготовляютдлиной не менее 300 мм, причемстык должен быть расположен в середине длины образца. Количество образцов дляконтроля прочности контактных стыков испытанием на разрыв должно быть не менеетрех от каждой партии стыкованных стержней. За партию принимают количествоарматурных строений, включающих до ста однотипных контактных стыков, сваренныхв одинаковых условиях при одном и том же режиме сварки. Предел прочностикаждого образца должен быть не ниже браковочного минимума предела прочности прирастяжении стали данной марки.

Если невозможно провести испытания на растяжение, качество сваркиконтактных стыков арматуры в виде исключения допускается проверять испытаниемна загиб в холодном состоянии. Для этого перед сваркой стержней в плети вначале каждой смены сваривают три контрольных образца, которые испытывают вхолодном состоянии на загиб вокруг оправки диаметром не более 90 мм таким образом, чтобы стык располагалсяв месте наибольшего изгиба. Качество стыка считается удовлетворительным, еслиизлом образца произойдет вне свариваемой поверхности, независимо от величиныугла загиба.

При неудовлетворительных результатах испытания образцов на разрыв и нахолодный загиб производятся повторные испытания на удвоенном количествеобразцов. При этом испытания образцов на разрыв обязательны. Если и в последнемслучае результаты испытания окажутся неудовлетворительными, следует изменятьрежим сварки до получения устойчивых положительных показателей испытываемыхОбразцов.

19. Контактные стыки стержней, сваренных в плети, осматривают на местесварки (до натяжения плетей).

Поперечное отклонение стыкуемых стержней от продольной оси плетивследствие перелома этой оси в месте стыка не должно превышать 5 см на пог.м длины стержня; взаимное смещение осей стержней в стыках не должнопревышать 1 мм.

20. Контактные стыки стержней арматуры, рассчитываемой на выносливость,необходимо подвергать механической продольной зачистке заподлицо с поверхностьюарматуры по внутреннему ее диаметру (см. приложение4).

21. Расположение стыков стержней по длине плети должно бытьрассредоточенным с тем, чтобы не создавать затруднения для бетонированияэлементов.

22. Длина заготовки для арматурной плети при электротермическомнатяжении с нагревом вне места укладки определяется по формуле

lз= lо- Δl1- Δl2+ 2а

где lз - длина заготовки;

lо- расстояние между опорными плоскостями упоров;

Δl1 - расчетное удлинение,соответствующее заданной величине напряжения в данном стержне;

Δl2 - сближение упоров врезультате продольной деформации стенда, а также смятия упоров и опорных торцоввременных анкеров на плетях после натяжения арматуры;

а - длина временногоанкера, устанавливаемого на каждом конце плети.

Величина расчетного удлинения Δl1определяется из выражения

где σнк - заданное контролируемое напряжение внатянутой арматуре в кгс/см2;

Енк -модуль деформации арматурной стали, назначаемый с учетом нелинейной зависимостимежду деформациями и напряжениями в стержне при больших значениях σнк,принимаемый по табл. 3.

Таблица 3

Модуль деформации и относительное удлинениеарматурной стали классов A-IV (свариваемой) и А-IIIв

| Контролируемое напряжение в арматуре σнк, кгс/см2 | Относительное удлинение арматурной стали ε | Модуль деформации арматурной стали Енк, кгс/см2 |

| 3000 | 0,00161 | 1860000 |

| 3500 | 0,00190 | 1840000 |

| 4000 | 0,00224 | 1785000 |

| 4500 | 0,00261 | 1725000 |

| 5000 | 0,00303 | 1650000 |

| 5400 | 0,00340 | 1590000 |

| 5700 | 0,00375 | 1520000 |

| 6000 | 0,00420 | 1430000 |

| 6500 | 0,00500 | 1300000 |

| 7000 | 0,00600 | 1165000 |

В необходимых случаях в величину Δl1вводится поправка, учитывающая разницу температур стенда и шаблона длязаготовки плетей.

Величина Δl2определяется для каждого стенда контрольными промерами расстояния междуопорными плоскостями упоров до и после пробного натяжения полного комплектаарматуры элемента в соответствии с пп. 65 и66 настоящих «Технических указаний».

При приемке натяжных стендов, изготовленных на заводах, необходимотребовать, чтобы величина Δl2 былауказана в паспорте стенда.

23. При электротермическом натяжении с нагревом стержней на местеукладки, а также при механическом натяжении длины заготовок для арматурныхплетей определяют по формуле

lз= lо + 2 (а + с),

Где lо -расстояние между опорными плоскостями упоров или захватов в мм;

а - длина временногоанкера, устанавливаемого на каждом конце плети;

с - технологическийзазор в мм между опорной торцовойплоскостью временного концевого анкера и опорной площадкой упора или захвата(на каждом конце плети), необходимый для свободной укладки плетей на упоры илив захватные приспособления (см. п. 63).

24. Конструкция арматурных плетей принимается в зависимости отвыбранного способа натяжения, типов захватов, упоров и пр. Арматурные плети могутбыть образованы из одиночных или сдвоенных (парных) стержней.

Для одиночных плетей рекомендуется в качестве временных концевыханкеров применять парные коротыши, инвентарные съемные анкеры или опрессованныешайбы. Для сдвоенных плетей применяют одиночные коротыши, расположенные междудвумя стержнями, образующими плеть, или парные, привариваемые по обе стороны отэтих стержней. Стержни соединяют между собой продольным сварным швом в пределахдлины коротыша (см. приложение5).

Коротыши для плетей можно изготовлять из отходов арматурной стали,желательно из стали марок Ст. 3 и Ст. 5.

Один конец каждого коротыша, прилегающий к концевому фиксатору, долженбыть отторцован на токарном станке.

25. Диаметр анкерных коротышей определяют по формуле

где dн -номинальный диаметр напрягаемого стержня в см;

Rнн- нормативное сопротивление материала напрягаемого стержня в кгс/см2;

Rнк- нормативное сопротивление материала- коротыша в кгс/см2

k - коэффициент,принимаемый равным: для одиночной арматурной плети с двумя анкерными коротышамина каждом; конце k = 0,6; длясдвоенной арматурной плети с двумя анкерными коротышами на каждом конце k = 0,85; для сдвоенной арматурной плети,объединенной на каждом конце одним анкерным коротышом, k = 1,0.

Длина привариваемых коротышей и толщина сварного шва рассчитывается наусилие, соответствующее браковочному минимуму прочности арматурной стали нарастяжение.

Во всех случаях длина коротыша должна быть не менее пяти его диаметров.

26. Для анкеровки стержней небольших диаметров (до 14 мм) допускается применение концевыханкеров в виде высаженных головок.

27. Приварка временных концевых анкеров в виде коротышей, а такжеустановка съемных анкеров, например, конструкции НИИЖБа или завода «Баррикада»(см. «Временную инструкцию по технологии изготовления предварительнонапряженных железобетонных конструкций». Госстройиздат, М., 1959), и установкаопрессованных шайб производятся на специальном шаблоне (см. приложение5).

Прямолинейность положения стержней по длине и точность соблюдениярасстояния между опорными поверхностями концевых анкеров должны обеспечиватьсяприваренными на шаблоне фиксаторами. При этом следует обращать особое вниманиена точность установки концевых фиксаторов, расстояние между которыми следуетсистематически проверять и соответственно корректировать.

28. Анкерные коротыши приваривают в следующем порядке. После выкладкистержней на шаблоне устанавливают, прихватывают, а затем приваривают коротыши кстержням. Перед установкой коротышей необходимо тщательно очищать поверхностьконцевых фиксаторов шаблона от загрязнения и брызг металла. При этом необходимострого следить за плотным прилеганием стержней к шаблону по всей их длине, акоротышей - к торцам концевых фиксаторов. Каждый коротыш прихватывают к стержнюв двух местах: сначала на одном конце шаблона, затем на другом.

Прихватки делают на таком расстоянии от концов коротышей, чтобы они вдальнейшем - при наложении основных швов - были переварены.

После прихватки коротышей на обоих концах стержней плети перевертываюти приваривают коротыши полными швами с обратной стороны. Затем накладывают швыв направлении от опорной поверхности коротышей к концу стержня. При этом, чтобыизбежать оплавления стержня, шов начинают на расстоянии 5-8 мм от опорного торца коротыша. Зажигатьдугу следует на поверхности коротыша, чтобы не было ожогов стержня. Парныекоротыши на одиночных стержнях приваривают однопроходным швом с обеих сторон.Одиночные и парные коротыши, объединяющие два стержня, приваривают швами в двапрохода также с обеих сторон.

При приварке коротышей следует избегать замыкания токоподводящихпроводов на средней рабочей части стержня. Надо иметь в виду, что поджогистержня от случайных замыканий дуги могут резко понизить прочность арматуры.Поэтому контактный провод при сварке следует подключать на участке приваркикоротышей, где поджоги менее опасны.

29. Качество приварки одиночных и парных коротышей должно контролироватьсявнешним осмотром. Швы должны иметь ровную поверхность на всей длине и хорошеесплавление с коротышом и стержнем. В начале швов, вблизи опорной поверхностикоротышей, на стержне не должно быть подплавлений и поджогов, которые могутвызвать обрыв стержня при изготовлении элемента.

Опорные торцованные поверхности парных коротышей должны находиться водной плоскости и располагаться строго перпендикулярно оси стержня.

30. Высадка головок производится на специальных установках, типы ихарактеристики которых приведены в «Инструкции по технологии предварительногонапряжения стержневой, проволочной и прядевой арматуры железобетонныхконструкций электротермическим и электротермомеханическим способами»,Госстройиздат, 1962.

31. Для изготовления предварительно напряженных элементов со стержневойарматурой можно использовать имеющиеся стенды для натяжения проволочнойарматуры с соответствующим их переустройством или изготовить новые, наиболеерациональные передвижные стенды.

Элементы целесообразнее изготовлять на коротких передвижных стендах(длиной на одно изделие). Однако можно использовать также и существующие болеедлинные стационарные стенды.

32. Стенды должны иметь оснастку для натяжения стержневой арматурыэлектротермическим или механическим способом.

Изготовление комбинированных стендов с оснасткой дляэлектротермического и механического натяжения арматуры не рекомендуется из-заих сложности.

33. Стенды и упоры для натяжения стержневой арматуры должны обладатьдостаточной жесткостью. При проверке жесткости усилия от натяжения арматурыпринимаются максимальными из возможных для всей номенклатуры изделий,предназначенных для изготовления на данном стенде.

Продольная деформация (сближение неподвижных упоров) стендов по осиарматуры после ее натяжения не должна превышать 0,0004 расстояния междуупорами.

Сближение подвижных (например, секторных - см. п. 38) упоров, устанавливаемых для обрыва стержней поэпюре моментов, после натяжения арматуры должно быть не более 0,0008 расстояниямежду опорными плоскостями упоров.

34. В конструкциях стендов должна быть предусмотрена возможностьсвободного доступа к стержням рабочей арматуры для контроля величины натяжения,а также замены или постановки дополнительных стержней в случае их обрыва.

В стендах, имеющих секторные упоры для обрыва стержней в пролете (см. п. 38) и на концах элемента, желательнопредусматривать устройства для одновременного выведения всех секторов данногоизделия из бетона, с централизованным управлением этой операцией с одногопульта.

35. Фундаменты и анкерные балки стендов, в которых закрепляются упорыдля натяжения арматуры, должны быть рассчитаны на полное суммарное усилие отпредварительного напряжения одновременно всех натягиваемых на них стержней сучетом имеющихся эксцентриситетов.

36. Натяжные стенды перед сдачей в эксплуатацию, а также периодически впроцессе эксплуатации должны подвергаться испытаниям статической нагрузкой всоответствии с требованиями «Инструкции» ВСН 79-62.

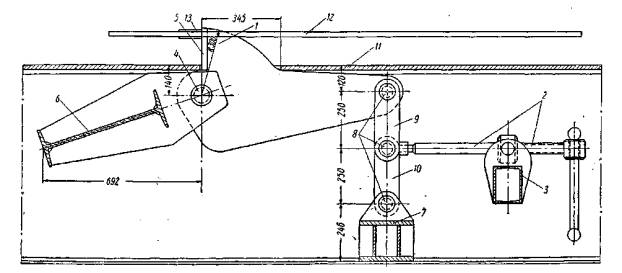

Оборудование и оснастка дляэлектротермического натяжения арматуры

37. При натяжении стержней электротермическим способом на каждом стендев местах, предусмотренных проектом, устанавливают надежно закрепленные упоры,предназначенные для фиксации заданного положения арматуры и воспринятия усилияот ее натяжения до передачи его на бетон.

38. Для фиксации положения стержней, проходящих на всю длину изделия,рекомендуется применять металлические сварные упоры, устанавливаемые у торцовэлемента.

Наряду с упорами, постоянно закрепленными на стенде, рекомендуетсяприменять секторные шарнирные упоры с винтовыми домкратами или другими опорнымиустройствами. Такие упоры можно применять, например, для натяжения арматуры визгибаемых элементах, в которых целесообразно обрывать стержни в пролете всоответствии с эпюрой изгибающих моментов. Можно также применять упоры другихконструкций после проверки их работы в производственных условиях.

Упоры рекомендуется изготовлять из стали марки Ст. 3 или Ст. 5 иснабжать их со стороны опорной плоскости съемными пластинами из высокопрочнойстали. Съемные пластины рекомендуется изготовлять из стали марки У7 или У8 сзакалкой до твердости Rc= 45÷50.

Опорные поверхности упоров, а также толщины съемных пластин должны бытьвыдержаны с предельным отклонением от плоскости ±0,2 мм.

Пластины к упорам следует прикреплять винтами с потайными головками.

Размеры прорезей в упорах должны выбираться из условия обеспеченияпроектного расположения арматуры для всех изделий, намечаемых к изготовлению наданном стенде.

Глубину прорези в упорах рекомендуется делать больше требуемой попроекту конструкции на 1-1,5 ммнаружного диаметра стержня, а ширину прорези - на 2-4 мм больше того же диаметра. Примерыконструкций упоров приведены в приложении5.

39. Допустимые предельные отклонения (в большую сторону) от проектныхрасстояний между упорами, а также между временными концевыми анкерами наарматуре не должны превышать величин, указанных в табл. 4. Отклонение этихрасстояний от проектных величин в меньшую сторону не допускается.

Шаблоны для изготовления арматурных плетей должны выполняться сточностью, обеспечивающей предельные отклонения, указанные в табл. 4.

Таблица 4

Допустимые предельные отклонения

| Расстояние между упорами, м | 12 | 15-18 | 24-26 |

| Предельное отклонение от проектного расстояния, мм | +2 | +3 | +4 |

40. При изготовлении однотипных элементов на нескольких линиях одного стендаили на нескольких одинаковых стендах необходимо следить за тем, чтобырасстояния между опорными плоскостями соответствующих упоров на различныхлиниях или стендах были одинаковыми (в пределах допусков, установленных в п.39) для того, чтобы длина плети между анкерами для всех изготовляемых изделиисохранилась постоянной.

41. Для электронагрева стержней применяется следующая оснастка:

а) трансформаторы различных конструкций (см. табл. 2 приложения 6, а также «Инструкцию»ВСН 79-62, приложение 13);

б) контактные устройства для подвода тока к стержням - концевые ипромежуточные (при обрыве стержней в пределах длины элемента);

в) переносные пути для перемещения тележек с контактными устройствами впределах расположения секторных упоров при применении обрыва стержней по длинеэлемента;

г) промежуточные роликовые опоры для опирания арматурных плетей принагреве, устанавливаемые между контактными устройствами;

д) стационарные или переносные ограждающие устройства, устанавливаемыепо длине стенда и за упорами для обеспечения безопасности рабочих при натяженииарматуры (съемные инвентарные хомуты, скрутки, а также козырьки, закрывающиеупоры, и пр.);

е) приспособления для оттяжки стержней в процессе нагрева их на местеукладки (винтовые тяги, домкраты и т.п.);

ж) комбинированные контейнеры с устройствами для электронагревастержней.

Примеры конструкций оснастки приведены в приложении5.

42. Одно из контактных устройств для подвода тока к стержням должнобыть подвижным, для чего оно устанавливается на роликовой тележке, а другое -неподвижным. Подвижное контактное устройство рекомендуется снабжать конечнымвыключателем.

Токоподводящие губки следует изготовлять из меди, а прижимные - изстали.

Для обеспечения лучшего контакта губки контактных устройств должныиметь полукруглую форму. Длина губок принимается в зависимости от конструкциинагревательной установки, но не менее трех диаметров стержня. Зажатие стержнейв губках должно предусматриваться при помощи пневматических илиэлектромагнитных устройств, эксцентриками, струбцинами или грузами.

При объединении балок пролетных строений разрешается применять вкачестве контактных устройств медные шины полукруглого сечения, желательно сприжимом.

Применение вилочных контактов с заклиниванием нагреваемой арматуры безпринудительного прижима не допускается.

Концы проводов, присоединяющиеся к контактным устройствам, снабжаютсямедными наконечниками, обеспечивающими хорошее контактирование поверхностей ибыструю смену контактных устройств для нагрева стержней различных длин.

43. Тип и мощность трансформаторов для нагрева стержней устанавливаютсярасчетом. Трансформаторы можно применять по одному или группами припараллельном и последовательно-параллельном их соединении в зависимости оттребуемой силы тока и напряжения.

44. Установки для нагрева стержневой арматуры рассчитывают взависимости от конструкции и размеров плетей (диаметра стержней и их длины) нанагрев одного или одновременно нескольких стержней.

Расчет параметров преобразователей тока для нагревательных установоксводится к определению потребных силы тока, напряжения и мощноститрансформаторов (см. приложение6).

Оборудование и оснастка для механического натяженияарматуры

45. Для механического натяжения стержневой арматуры следует применятьоднопоршневые гидравлические домкраты, а для цилиндрических оболочек -специальные натяжные гидроагрегаты, например КО-2, КО-4, КПШУ-5 конструкциитреста «Черноморгидрострой» (табл. 5 и 6).

Таблица 5

Основные характеристики гидравлическихдомкратов

| Показатели | Единица измерения | Тип домкрата |

| ЦНИИСа | ЦНИИСа | ДС-64-450 | ДС-60-315 | ДС-30-200 | Т-58 | ЦПКБ Мостотреста | "Перпетуум" |

| Тяговое усилие или грузоподъемность | т | 90 | 60 | 64 | 60 | 30 | 200 | 500 | 200 |

| Ход поршня | мм | 205 | 120 | 450 | 315 | 200 | 250 | 300 | 160 |

| Вес | кг | 216 | 130 | 99 | 66 | 31 | 310 | 1425 | 750 |

| Диаметр напрягаемой арматуры | мм | 14-28 | 14-28 | 28-40 | 28-40 | 14-28 | 28-40 | 28-40 | 14-40 |

Таблица 6

Основные характеристики гидроагрегатов

| Показатели | Единица измерения | Тип агрегата |

| КО-2 | КО-4 |

| Диаметр центрифугированной оболочки, для которой производится натяжение арматуры | мм | 600 | 1600 |

| Количество домкратов в агрегате | шт. | 12 | 24 |

| Тяговое усилие домкрата | т | 30 | 30 |

| Ход поршня домкрата | мм | 100 | 100 |

| Марка насосной станции | - | НСП-400м | НCП-400м |

Натяжные домкраты и агрегаты подбирают в зависимости от усилиянатяжения и величины заданного удлинения стержней, системы захвата и расположенияарматуры в поперечном сечении элемента, а насосные станции - в зависимости отконструкции и характеристик домкратов.

Характеристики насосных станций указаны в «Инструкции» ВСН 79-62.

46. При использовании домкратов типа ЦПКБ Мостотреста, «Перпетуум» ит.п. рекомендуется применять перемещающийся вдоль стенда ригель, в которомзакрепляются устройства для захвата Напрягаемой арматуры. Этот ригельустанавливают у одного из торцов стенда. Второй ригель стенда устраиваютнеподвижным.

47. При групповом натяжении стержней домкратами ЦНИИСа и натяжнымигидроагрегатами оба ригеля стенда устраивают неподвижными.

При этом в домкрат ЦНИИСа вставляют дополнительную упорную шайбу сотверстиями для пропуска стержней (в соответствии с рекомендациями, приведеннымив «Инструкции» ВСН 79-62) или переходное упорное устройство.

48. Домкраты для натяжения стержневой арматуры следует тарировать с темманометром и насосной станцией, которые будут использованы в производственныхусловиях, в соответствии с «Инструкцией» ВСН 79-62.

49. Захваты для натяжения стержневой арматуры и устройства для еезакрепления на упорах должны быть простыми по конструкции, вызывать возможноменьшие потери предварительного напряжения и допускать компактное размещение стержнейарматуры в пределах поперечного сечения изготовляемой конструкции.

Примеры конструкций инвентарных захватов приведены в «Указаниях потехнологии производства арматурных работ в промышленном и гражданскомстроительстве», Н9-61, Госстройиздат, 1962.

Электротермическое натяжение арматуры

50. При электротермическом натяжении арматуры на упоры стационарных илипередвижных стендов нагревать стержни рекомендуется вне места их укладки.

51. Рабочую арматуру элементов с поперечным армированием спиралями(например, призматических свай), натягиваемую на упоры, рекомендуется нагреватьвне места укладки стержней, но внутри спиральных хомутов изготовляемогоэлемента.

Нагрев стержней на месте укладки не рекомендуется из-за трудностиизоляции напрягаемой стержневой арматуры от остальных стержней арматурногокаркаса и металлических частей стенда.

52. При изготовлении балок пролетных строений и элементов сборных опорс членением на блоки, а также при объединении элементов пролетных строений иопор натяжение арматуры производится на бетон.

53. Оснастку или установки для нагрева стержней, натягиваемых на упоры,следует располагать в непосредственной близости от изготовляемого элемента,параллельно его продольной оси (для плит - одной из сторон).

54. Последовательность нагрева и укладки стержней на упорыустанавливается проектом. При этом должна учитываться очередность обрывастержней по длине элемента в соответствии с эпюрой изгибающих моментов (еслиарматура имеет такие обрывы).

55. Арматурные плети перед укладкой их на стенд для нагрева необходимотщательно осмотреть и при обнаружении дефектов принимать соответствующие меры(см. п. 13).

56. Подготовительные работы перед электротермическим натяжениемарматуры на упоры, с нагревом стержней вне места укладки, выполняют в следующемпорядке:

а) тщательно очищают поверхности концевых и промежуточных упоров;

б) при наличии обрывов арматуры в пролете секторные упоры устанавливают(при помощи винтовых домкратов или других устройств), по фиксаторам в такоеположение, чтобы опорная плоскость упоров располагалась строго перпендикулярноподдону опалубки; опорные площадки винтовых домкратов должны плотно прилегать кхвостовой части секторного упора;

в) выступающие из поддона части секторных упоров смазывают растворомбитума в керосине или другими составами;

г) контактные устройства устанавливают у концевых и секторных упоров, вслучае необходимости - на переносные пути (см. п.41), расположенные параллельно поддону;

д) промежуточные опоры устанавливают вдоль нагреваемого стержня нарасстоянии 2-3 м одна от другой;при этом опорные поверхности контактных губок и роликов промежуточных опордолжны находиться на одном уровне, а губки и ролики - на одной прямой в плане(см. приложение5);

е) устанавливают опалубку с одной стороны поддона;

ж) укладывают комплект натягиваемой арматуры (сбоку от элемента,параллельно ее проектному положению) и съемные ограждающие устройства дляобеспечения безопасности работы (защитные козырьки, хомуты, скрутки и т.п.);

з) устанавливают нижнюю секцию арматурного каркаса (см. п. 77).

57. В заводских условиях, при изготовлении и натяжении плетей на упоры,рекомендуется использовать переносный комбинированный контейнер, оборудованныйбункером и оснасткой для нагрева стержней (см. приложение5). Контейнер устанавливают вблизи стеллажа с шаблоном для сварки стыков иприварки (или установки) временных анкеров. Комплект изготовленных плетейукладывают в бункер. Затем контейнер подают краном с траверсой к изготовляемомуэлементу, где и нагревают стержни.

58. При изготовлении призматических свай и других элементов споперечным армированием спиралями пачки спиральных хомутов, а также контактныеи ограждающие устройства и промежуточные опоры предварительно устанавливают настенд по оси сваи (см. приложение5). Разборную опалубку сваи также устанавливают до начала натяженияарматуры.

Комплект плетей рабочей арматуры сваи заранее заводят внутрь спиральныххомутов и укладывают симметрично по обе стороны от контактных устройств.

59. Перед нагревом стержней на месте укладки выполняют операции,предусмотренные в п. 56 (а, б, в, г, е).При этом, в зависимости от конструкции элементов, предварительно устанавливаютвсю или часть опалубки, затем арматурный каркас, изготовленный на стороне,устанавливают в проектное положение, ставят приспособления для оттяжки стержнейв процессе нагрева и изолируют стержни рабочей арматуры от других стержней и отстенда.

60. Натяжение арматуры на упоры с нагревом вне места укладкипроизводится в следующем порядке:

укладывают арматурные плети на контактные губки и промежуточные опорыпри отключенном преобразователе тока и плотно зажимают их прижимнымиустройствами;

включают ток;

нагревают плети до установленного удлинения (время нагрева зависит отдлины и количества одновременно нагреваемых стержней и составляет примерно2,5-5 мин);

отключают ток (вручную или при помощи конечного выключателя);

освобождают плети от прижимных устройств;

переносят и укладывают плети на упоры (крючьями или краном соспециальной траверсой); при этом необходимо следить за правильным положениемплетей и концевых анкеров до момента возникновения усилий в стержнях приостывании;

устанавливают ограждающие устройства в заранее намеченные места(непосредственно после укладки нагретых плетей на упоры).

При применении комбинированного контейнера все операции по нагреву арматурыпроизводятся на смонтированной на нем нагревательной установке (см. п. 57).

При длине элемента до 6 мобычно нагревают одновременно 3-5 стержней, при большей длине - 1-2 стержня.

61. Участки плетей, зажимаемые в контактных губках, а также сами губкирекомендуется перед нагревом зачищать наждачной бумагой для обеспечения лучшегоконтакта.

Места зажатия плетей должны быть расположены преимущественно внеизделия или вблизи его торца, а при наличии обрывов арматуры в пролете - нарасстоянии не более 20-30 см отконца арматурной заготовки.

62. При натяжении арматуры с нагревом на месте укладки все плети донагрева укладывают в проектное положение на изолирующих прокладках и нагреваютпутем подключения съемных контактных устройств. Операции по нагреву плетейосуществляются в том же порядке, что и в случае нагрева арматуры вне местаукладки.

В процессе нагрева при провисании плетей необходимо производить ихоттяжку при помощи лебедки и других устройств. В зазор между опорнойповерхностью упора и концевым анкером, образующийся после нагрева плети,закладывают мерные шайбы или вкладыши, толщина которых равна расчетномуудлинению плети Δl1 (см.п. 22).

63. Во избежание недопустимого снижения пределов прочности и текучестинапрягаемой арматуры температура нагрева арматуры не должна превышать для сталикласса A-IV 400°С, для стали класса А-IIIв - 350°С.

Выполнение этого требования допускается проверять измерениемфактических удлинений стержней при нагреве. Эти удлинения не должны превышатьрасчетных более чем на величину дополнительного удлинения, необходимого длясвободной укладки арматуры на упоры, которое можно принять равным 0,5 мм на 1 пог.м длины арматурной заготовки.

64. Необходимый нагрев арматуры ограничивается автоматическимвыключением тока посредством заранее отрегулированного конечного выключателяили определяется по ходу тележки с подвижным контактом также по заранеенанесенным делениям. При электронагреве необходимо следить, чтобы вторичнаяцепь замыкалась только через нагреваемые стержни, которые для обеспечения этогодолжны быть изолированы от касания с другими металлическими частями и деталямиразличных устройств стенда и оснастки, а при нагреве на месте укладки - также иот другой арматуры.

Повторный нагрев стержней допускается только после их остывания дотемпературы окружающей среды.

В случае обрыва плетей при натяжении повторное использованиеразорванных стержней в качестве напрягаемой арматуры не допускается.

Отклонение напрягаемых стержней в поперечном направлении от проектногоположения не должно превышать 5 мм.

65. Для определения возможно более точных значений величины сближенияупоров в результате продольной деформации стенда, влияющих на отклонение напряженийв стержнях от заданных, в начальный период изготовления элементов следуетпроизводить пробное натяжение двух-трех комплектов стержней с проверкойвеличины предварительного напряжения и величины Δl2(см. п. 22).

66. Периодически, через 1-2 месяца, необходимо проверять расстояниямежду опорными плоскостями упоров с учетом допусков, приведенных в п. 39. Эти допуски могут быть выдержаны толькопри высокой точности измерений расстояний между опорными поверхностями упоров иконцевыми фиксаторами на шаблоне для изготовления плетей. Указанные измерениядолжны выполняться только стальной рулеткой. В процессе измерений необходимоустранять провисание рулетки по ее длине при помощи подкладок.

67. После остывания, арматурных плетей до температуры окружающей средынеобходимо контролировать величины натяжения во всех стержнях, доступных дляизмерения.

Усилия в стержнях рекомендуется измерять частотомером ИНА СвердловскогоНИИпромстроя. Переход от показаний индикатора к напряжениям в стержнях следуетпроизводить по номограмме, приложенной к инструкции о порядке пользованияприбором. При отсутствии прибора ИНА можно пользоваться динамометром ПРДконструкции НИИжелезобетона при условии предварительной тарировки прибора наразных длинах и диаметрах стержней с построением графика зависимости усилий отпоказаний индикатора (см. приложение7).

Другие приборы (деформометры, резонансные индикаторы и др.) можноприменять только после предварительной проверки их работы.

Рекомендуется, наряду с этим, контролировать и ограничение температурынагрева арматуры по ее удлинению.

При изготовлении балок пролетных строений длиной 12 м и более напряжения контролируют в каждомизготовляемом изделии, а при изготовлении других элементов и балок пролетныхстроений длиной менее 12 м -периодически, при изготовлении каждого десятого изделия.

Контроль усилий в натянутой арматуре должны производить представителиОТК или специально назначенные для этого лица.

68. Максимальные отклонения усилий в стержнях, натянутыхэлектротермическим способом, от заданных должны находиться в следующихпределах: для всех стержней элемента (в среднем) -5+10%, для отдельных стержней±10%, в том числе не более чем для двух стержней ±15%.

Для призматических свай и оболочек минимальное значение фактическогоусилия, в среднем для всех стержней, может отличаться от заданного не более чемна 10%.

Механическое натяжение арматуры

69. При механическом натяжении стержневой арматуры следуетруководствоваться требованиями «Инструкции» ВСН 79-62, а также рекомендацияминастоящих «Технических указаний».

70. Механическое натяжение всех стержней в сечении элементарекомендуется производить одновременно. При отсутствии такой возможностистержни желательно натягивать группами, с возможно большим количеством стержнейв каждой группе. Поочередное натяжение можно рекомендовать, например, припоперечном объединении балок пролетных строений или натяжении хомутов на бетон.

71. Работы при групповом натяжении на упоры стержней домкратами типаЦНИИСа, ПКБ Мостотреста, «Перпетуум» и т.п. выполняют в следующем порядке:

а) устанавливают в рабочее положение ригели, домкраты и захватныеприспособления;

б) укладывают арматурные плети в соответствии с проектом и анкеруют взахватах;

в) натягивают стержни до величины, равной 0,2 Nнк (где Nнк - контролируемое усилие),для ликвидации зазоров между опорными плоскостями концевых анкеров стержней изахватами;

г) проверяют надежность анкеровки, правильность установки домкратов ирасположения стержней;

д) натягивают стержни до контролируемого усилия и выдерживают при этомусилии в течение 5-10 мин;

е) снижают давление в домкрате до условного нуля (5-10 ати) и наносят метки, по которым вдальнейшем определяют удлинение стержней при натяжении их до контролируемогоусилия;

ж) натягивают стержни до величины контролируемого усилия, плотно забиваютвилкообразные шайбы или вкладыши и передают на них усилие (на 10-15 мин) для обжатия шайб;

з) поднимают давление до прежнего значения, в случае необходимостидобавляют шайбы;

и) сбрасывают давление при плотно обжатых шайбах, что определяетсяударами молотка, после чего операция считается законченной.

72. Групповое натяжение на упоры стержневой арматуры свай при помощигидроагрегатов (КО-2, КО-4, КПШУ-5 и др.) производится в следующем порядке:

а) устанавливают в опалубку (или на кассету) арматурный каркас,изготовленный заранее вне стенда;

б) укладывают концы стержней с временными анкерами в захватные обоймыинвентарных тяг;

в) выбирают слабину в стержнях и натягивают стержни до величины, равнойпримерно 0,2 Nнк,путем завинчивания гаек на инвентарных тягах (со стороны, противоположнойгидроагрегату);

г) соединяют инвентарные тяги со штоками поршней натяжной машины черезнакидные захватные обоймы;

д) включают гидроагрегат и натягивают одновременно все стержни однойсваи до контролируемого усилия Nнкс выдержкой при этом усилии в течение 5-10 мин.Одновременно навинчивают гайки инвентарных тяг до упора. При снижении усилиянатяжения в период выдержки дополнительно подтягивают гайки;

е) снижают давление в гидроагрегате до нуля;

ж) перекатывают гидроагрегат к следующей линии свай.

73. Стержневую арматуру натягивают на бетон в той жепоследовательности, что и проволочную арматуру, в соответствии с рекомендациями«Инструкции» ВСН 79-62.

74. Натяжение стержней контролируют по показаниям манометра, удлинениюарматуры при натяжении, а также непосредственным измерением усилий в стержняхприборами (см. п. 67). Отклонения ввеличине удлинения и силе натяжения арматуры должны быть не более:

суммарное для всех стержней по усилию ±5%; по удлинению ±10%; дляотдельных стержней по усилию при групповом натяжении ±10%; при поочередномнатяжении ±5%; по удлинению ±15%.

Изготовление, сборка и установка арматурныхкаркасов

75. Изготовление, сборка и установка арматурных каркасов должны производитьсясогласно «Инструкции» ВСН 79-62 с учетом рекомендаций настоящих «Техническихуказаний».

76. Изготовление и сборку арматурных каркасов цельноперевозимыхэлементов с натяжением арматуры на упоры рекомендуется производить в арматурномцехе с применением специальных монтажных кондукторов.

77. При электротермическом способе натяжения арматурный каркас элемента(плиты, балки и т.п.) должен состоять из двух секций. В первую секцию входитненапрягаемая арматура, которая может быть установлена в проектное положение донатяжения стержней рабочей арматуры. Вторую секцию устанавливают послеокончания натяжения арматуры1.

__________________

1См. «Проекты железобетонных сборных пролетныхстроений с прямолинейной напрягаемой стержневой арматурой, пролетами в свету 15и 20 м, под нагрузки Н-30 иНК-80», Киевский филиал Союздорпроекта, 1963 и «Проект пролетного строения суменьшенным обжатием в свету 20 м»,Киевский филиал Союздорпроекта, 1964.

В конструкции элементов должно быть предусмотрено надежное соединениеобоих секций после их установки в один жесткий каркас.

Хомуты нижней секции должны иметь при установке каркаса корытообразнуюформу, а после натяжения арматуры концы их вертикальных ветвей следует согнутьтак, чтобы образовать замкнутые хомуты.

Установленные хомуты нижней секции следует связать с вертикальнымистержнями сетки верхней секции.

Всю рабочую арматуру устанавливают на место непосредственно на стендедо или после ее нагрева, в зависимости от принятой технологии работ.

Ненапрягаемую арматуру свай рекомендуется применять в виде спиральныххомутов, отдельного каркаса острия и сеток для оголовка1.

__________________

1См. «Проект предварительно напряженныхжелезобетонных призматических свай со стержневой арматурой, напрягаемойэлектротермическим способом», Ленгипротрансмост, 1964.

При электротермическом натяжении пачки спиральных хомутов устанавливаютпо оси сваи до начала нагрева стержней (см. п.58). Растяжку хомутов и установку каркасов оголовка и острия сваи следуетпроизводить после окончания натяжения рабочей арматуры.

78. При механическом натяжении арматуры различных элементов арматурныекаркасы вместе с рабочей арматурой рекомендуется изготовлять заранее целиком навсе изделие и доставлять в готовом виде на натяжной стенд. Можно такжеприменять двухсекционные каркасы.

79. При изготовлении элементов на полигонах допускается применятьзаранее изготовленные сварные сетки, а каркас собирать на стенде послеокончания натяжения рабочей арматуры.

Требования к опалубке. Бетонированиеэлементов и передача предварительного напряжения арматуры на бетон

80. Конструкция опалубки должна удовлетворять требованиям «Инструкции»ВСН 79-62. Для призматических свай и небольших балок несложной конфигурациирекомендуется применять металлическую неразъемную опалубку с паровой рубашкой,боковые стенки которой имеют небольшой наклон

81. Бетонирование, тепловлажностная обработка и передачапредварительного напряжения арматуры на затвердевший бетон элементовпроизводятся в соответствии с общими требованиями «Инструкции» ВСН 79-62 инастоящими «Техническими указаниями».

82. При электротермическом натяжении стержневой арматурыпредварительное напряжение со стенда на бетон элемента передают в следующемпорядке:

а) освобождают секторные упоры (при их наличии) от опорных устройств(например, винтовых домкратов) одновременно для всех секторных упоров или, приотсутствии механизированных стендов, идя от середины элемента к его торцам(одновременно для двух парных секторов), затем выводят секторы - полностью иличастично - за пределы бетона;

б) передают на бетон предварительное напряжение стержней, проходящих навсю длину элемента, при помощи специальных спусковых устройств или путемперерезки, натянутых стержней непосредственно у торца элемента. В последнемслучае отрезают газовым резаком поочередно по два стержня у разных торцовэлемента симметрично относительно его продольной оси (для свай - по диагонали)с предварительным разогревом места реза докрасна на участке возможно большейдлины (15-20 см).

Отрезанные концы стержней с временными анкерами рекомендуетсяиспользовать в дальнейшем при изготовлении плетей для других элементов (спредварительной обрубкой места реза на ножницах).

При изготовлении балок пролетных строений предварительное напряжениеарматуры на бетон передают сначала в верхнем поясе, а затем в нижней(растянутой) зоне.

83. При механическом натяжении стержневой арматуры предварительноенапряжение с арматуры на бетон передают при помощи натяжного оборудования илипутем поочередного; перерезания стержней (см. п.82).

84. Ниши, образующиеся после вывода секторных упоров из тела бетона,необходимо заделать цементным раствором или заторкретировать.

Приемка и паспортизация элементов

85. При изготовлении предварительно напряженных элементов со стержневойарматурой ОТК и заказчиком (или заводской инспекцией) должны быть приняты ссоставлением актов (см. приложение 8):

а) изготовленные арматурные плети (с проверкой сварных соединений);

б) собранные и установленные в опалубку арматурные каркасы;

в) натянутая рабочая арматура.

Прочая документация составляется в соответствии с общими требованиями«Инструкции» ВСН 79-62.

86. Во избежание несчастных случаев при изготовлении предварительнонапряженных железобетонных конструкций с применением электротермического имеханического способов натяжения стержневой арматуры обязательно соблюдениеправил техники безопасности, изложенных в Строительных нормах и правилах - СНиПIII-A.11-62, «Правилах техники безопасности на строительстве мостов и труб»(Оргтрансстрой, 1961), «Правилах технической эксплуатации и безопасностиобслуживания электроустановок промышленных предприятий» и «Памятке по техникебезопасности для лиц, занятых на изготовлении предварительно напряженныхпролетных строений мостов» (Оргтрансстрой, 1964). Кроме того, должнысоблюдаться дополнительные требования, приведенные в настоящей главе, а также в«Инструкции» ВСН 79-62.

87. Посторонние лица во время производства работ по изготовлениюпредварительно напряженных конструкций со стержневой арматурой к стендам недопускаются.

88. Установки для нагрева арматуры должны быть надежно заземлены иснабжены сигнальными лампами, предупреждающими рабочих о включении тока. Поокончании работ по электронагреву арматуры рубильник установки должен бытьвыключен и заперт на замок (ключ от него находится у дежурного электромонтера).

89. Электросиловое оборудование и приборы для нагрева арматуры должныбыть вмонтированы в металлические шкафы, доступ к которым разрешается толькодежурному электромонтеру, имеющему право производить накладку, регулировку иремонт электрооборудования и обслуживать установку во время нагрева стержней.

90. Все соединения электропроводки установок для нагрева арматурыдолжны быть тщательно изолированы. На рабочих местах, где находится персонал,обслуживающий установку, должны быть уложены резиновые коврики.

91. Все поддоны, кассеты и стенды должны быть снабжены стационарнымиили съемными предохранительными козырьками, закрывающими упоры для напряжениястержневой арматуры и предохраняющими рабочих от травм в случае обрыва арматурыили анкеров.

92. При работе на установках для электронагрева арматуры рабочие должнысоблюдать следующие правила:

работать только на исправном оборудовании и в резиновой обуви;

выемку арматуры из контактов и укладку ее в упоры стендов и кассетпроизводить после выключения тока;

нагретую арматуру брать за холодные концы в рукавицах, а при захвате загорячие участки стержней пользоваться крюками или траверсой;

после укладки арматуры устанавливать в рабочее положениепредохранительные козырьки;

при работе на контактных стыковых машинах пользоваться защитнымиочками.

93. Во избежание образования искр и поражения глаз запрещается послеподачи напряжения на контакты прижимать нагреваемую арматуру к губкам. Неразрешается ударами насаживать нагретые стержни арматуры на упоры.

94. Для безопасности работы натягиваемая арматура должна ограждатьсякозырьками и сетками. Во время работы резчик должен находиться сбоку отарматуры.

95. При натяжении арматуры и при передаче предварительного напряженияарматуры на бетон при помощи натяжного оборудования работающие должнынаходиться сбоку от домкратов.

96. Запрещается находиться на стенде и производить работы по установкеарматурных каркасов до полного охлаждения арматуры, натянутой электронагревом,и до установки защитных приспособлений.

97. При контролировании величины предварительного напряжения в стержняхарматуры необходимо надевать защитную маску.

98. Перед снятием готового элемента со стенда необходимо проверить, всели стержни напрягаемой арматуры обрезаны и освобождены ли секторные упоры отусилия натянутых стержней.

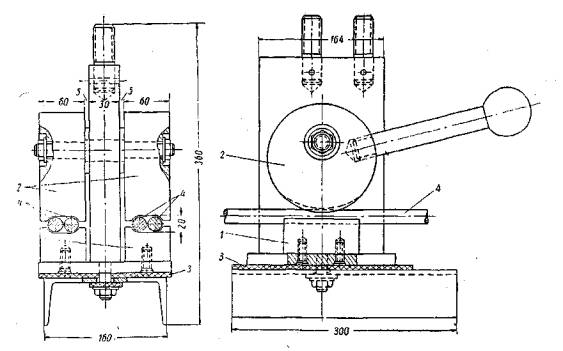

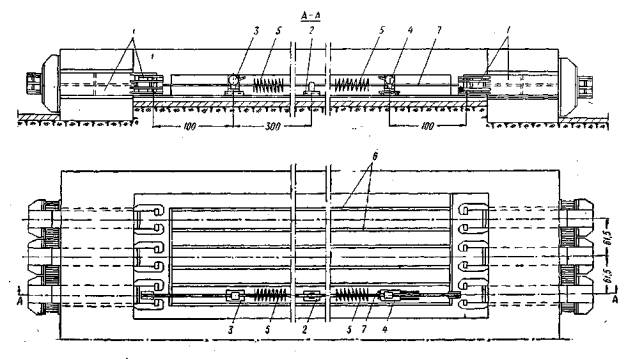

Приложение 1

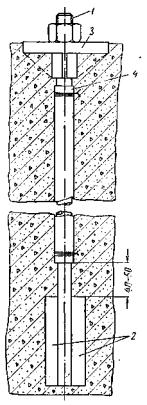

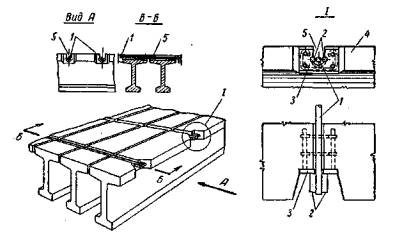

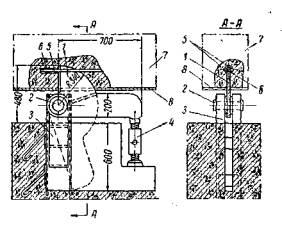

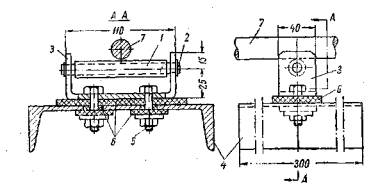

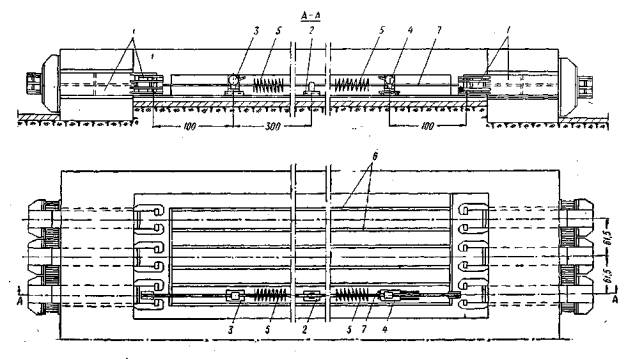

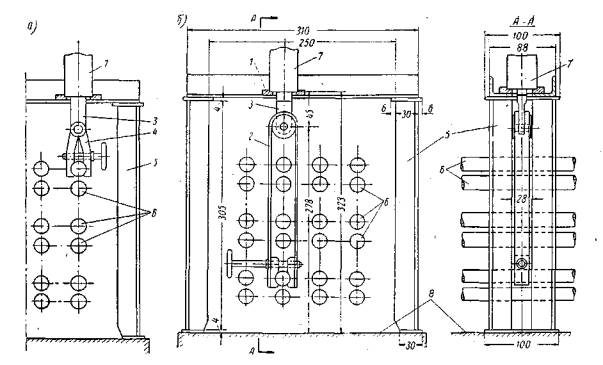

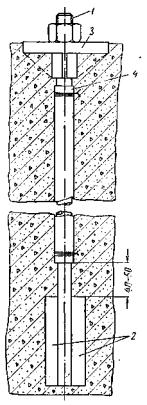

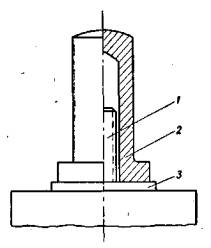

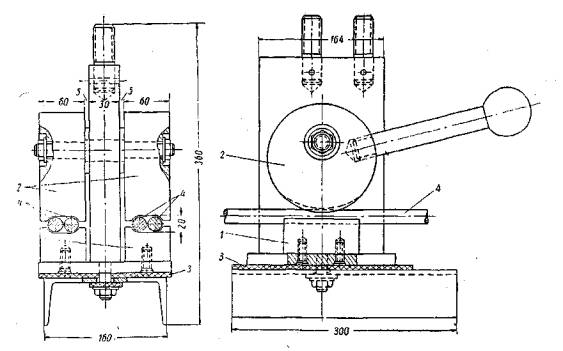

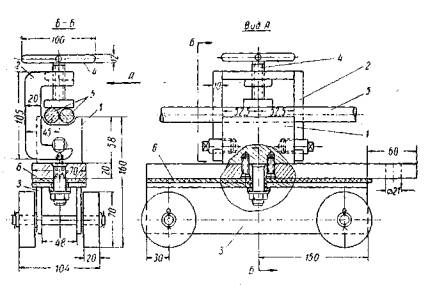

1. Напрягаемый стержневой хомут (рис. 1)представляет собой арматурный стержень, снабженный по концам глухим и тяговым,анкерными устройствами и заключенный в изолирующую оболочку.

Фиксация достигнутого удлинения хомута достигается навинчиваниеманкерной гайки до упора в шайбу анкерной колодки по резьбе, устроеннойнепосредственно на конце основного стержня хомута или на состыкованной с нимспециальной тяговой головке.

Рис. 1. Напрягаемый стержневой хомут:

1 - стержень; 2 - глухое анкерное устройство; 3 - шайба; 4 - изолирующая оболочка

2. Напрягаемые стержневые хомуты разрешается изготовлять изгорячекатаной арматурной стали гладкого и периодического профилей классов A-IVи А-IIIв.

3. Резьбу на конце основного стержня хомута или на тяговой головкеможно наносить нарезкой или накаткой. При этом надо учитывать ослаблениенесущей способности стержней.

Для наиболее полного использования несущей способности основныхстержней хомутов рекомендуется резьбу накатывать, а при отсутствии необходимогооборудования применять стыкуемые со стержнем тяговые головки увеличенного, посравнению с основным стержнем, диаметра. В рабочих чертежах предварительнонапряженных конструкций рекомендуется предусматривать оба эти варианта, каквзаимозаменяемые.

4. Для хомутов, изготовленных из арматурных сталей класса А-IIIв, применяютсягайки стандартных размеров, а для хомутов, изготовленных из арматурных сталейкласса A-IV, высота гаек должна быть увеличена по сравнению со стандартной на20%.

5. Глухие анкерные устройства напрягаемых стержневых хомутоврекомендуется выполнять в виде двух или четырех арматурных коротышейпериодического профиля, из которых каждый приваривают двумя продольными швами кконцу основного стержня хомута.

6. По условию прочности анкеровки напрягаемого хомута размеры коротышейглухого анкерного устройства должны удовлетворять соотношению:

где dк -номинальный диаметр коротышей периодического профиля в см;

lк- суммарная длина всех коротышей в глухом анкерном устройстве в см;

- условное расчетное сопротивление бетонаскалыванию при выдергивании из него арматуры периодического профиля в кгс/см2;

- условное расчетное сопротивление бетонаскалыванию при выдергивании из него арматуры периодического профиля в кгс/см2;

kсц- коэффициент, учитывающий неполный охват бетоном боковых поверхностей коротышей,а также участие в сцеплении с бетоном основного стержня хомута в зоне глухогоанкерного устройства;

Nнк- расчетное контролируемое усилие предварительного натяжения хомута;

n - коэффициент возможного превышения расчетной величины принатяжении хомута (принимается n = 1,1).

При применении основных стержней хомутов периодического профиля kсц= 1, а при стержнях гладкого профиля kсц = 0,7.

Для бетона марки 400 и выше  принимается равным 50кгс/см2. Приприменении в глухом анкерном устройстве двух коротышей длину каждого из нихрекомендуется назначать в пределах от 18 до 22 см(lк = 36÷44 см) и определять требуемый диаметркоротышей (dк).

принимается равным 50кгс/см2. Приприменении в глухом анкерном устройстве двух коротышей длину каждого из нихрекомендуется назначать в пределах от 18 до 22 см(lк = 36÷44 см) и определять требуемый диаметркоротышей (dк).

При применении четырех коротышей следует задаться их диаметром (dк) из условия, чтобы минимальныйзазор между боковыми поверхностями коротышей после приварки их к основномустержню хомута был не менее 1 см,и определить lк.

7. По условию равнопрочности сварных соединений глухого анкерногоустройства с основным стержнем хомута длина сварных швов, как правило, можетбыть меньше длины коротышей. В связи с этим допускается приварить коротышипрерывистыми швами.

8. При изготовлении стержневых напрягаемых хомутов из горячекатанойарматурной стали класса А-IIIв стыкование основныхстержней с анкерными головками и приварка коротышей должны выполняться доупрочнения хомутов вытяжкой.

9. Изолирующие оболочки для напрягаемой на бетон стержневой арматурысостоят из наносимого на стержни слоя консистентной смазки и защитной обмоткиили трубки.

Допускается применять следующие виды изолирующих оболочек:

а) синтетический эластичный рукав или жесткая трубка, надетые настержень, покрытый слоем консистентной смазки;

б) плотная герметизированная (например, вощеная, парафинированная ипр.) бумага в два слоя по слою консистентной смазки;

в) плотная негерметизированная бумага в два слоя по слою консистентнойсмазки;

г) антисептированная или синтетическая ткань (например, стеклоткань) вдва слоя по слою консистентной смазки.

Два последних вида защитных обмоток после нанесения их на покрытыесмазкой стержни окрашивают масляно-смоляным лаком «Кузбасслак» или маслянойкраской с целью их герметизации.

Слой консистентной смазки, наносимый на арматурные стержни до укладкизащитных обмоток, должен составлять 2-3 мм,причем для арматуры периодического профиля толщина слоя смазки измеряется надребрами (выступами).

10. В изолирующих оболочках рекомендуется применять консистентныесмазки общего назначения, из которых наиболее доступны синтетический солидол Усс-2 и синтетическийконсталин УТс-1.

11. Теплообработка бетона должна производиться при температуре не выше t = tкс - 15°С, где tкс -температура каплепадения консистентной смазки. В противном случае возникаетопасность расплавления смазки, сплывания ее с хомутов с образованием полостей ипроникновения жидких маслянистых фракций смазки в бетон. Для солидола УСс-2tкс= +75°C, а для консталина УТс-1 tкс =+130°C.

Солидолы (жировые и синтетические) являются водостойкими консистентнымисмазками. Консталины (жировые и синтетические) неводостойки вследствиерастворимости входящего в них загустителя (натриевых мыл). Поэтому приприменении консталинов должно быть обращено особое внимание на тщательностьгерметизации защитных обмоток (окраска лаком или масляной краской), концовзащитных синтетических трубок и соединений тяговых анкерных устройств.Последние следует покрывать (после натяжения хомутов) масляно-смоляным лаком,масляной краской, расплавленным термопластом или разогретым битумом, а такжепредусматривать меры по исключению застоя воды над местами размещения тяговыханкерных устройств хомутов.

При применении солидолов и в тех случаях, когда конструкцией сооруженияпредусмотрено размещение тяговых головок хомутов под изоляционным ковромпроезжей части, герметизацию тяговых анкерных устройств можно не делать.

12. В качестве защитных трубок в составе изолирующих оболочекрекомендуется применять эластичные трубки (рукава) из мягкого поливинилхлорида(полихлорвинила), выпускаемые по ТУ МХП № 599-55, и из полиэтилена (политена),выпускаемые по ВТУ № 821-60. Рекомендуется применение трубок и рукавов типа Л(легкого, с толщиной стенки от 1 до 2 мм).

Применение более толстых трубок типов С (средний) и Т (тяжелый)допустимо, но следует учесть, что это приводит к более значительному ослаблениюбетонных сечений.

Допускается применение жестких защитных трубок из различных пластиков,таких, как винипласт (твердый поливинилхлорид), поливинилденхлорид, гетинакс,текстолит, стеклотекстолит, стеклопластик формовочный, полипропилен, полиамид(нейлон, капрон и др.). полиуретан, а также других видов эластичных и жесткихтрубок из любых пластиков, химически нейтральных к твердеющему бетону иконсистентным смазкам.

Внутренний диаметр трубок должен быть на 3-7 мм больше наружного диаметра арматурного стержня.

13. Бумага для защитных обмоток (парафинированная, вощеная инепропитанная) должна выбираться такой плотности, чтобы при намотке первогослоя обмотки на покрытый консистентной смазкой арматурный стержень периодическогопрофиля ребра стержня не проступали сквозь бумагу.

14. С целью минимального ослабления поперечных сечений и улучшенияработы бетона стенки на изгиб рекомендуется располагать напрягаемые на бетонхомуты в плане в шахматном порядке, подвязывая их к обрамляющим стенкуарматурным сеткам.

Хомуты у концов балок, предназначенные для обеспечения трещиностойкостистенки под действием местных напряжений, рекомендуется располагать поперечнымирядами, как можно ближе к торцам балок.

15. При нанесении на стержневые хомуты изолирующих оболочек следуетсоблюдать следующие общие правила:

а) слой консистентной смазки наносится по всей длине основного стержняхомута и тяговой головки, включая резьбу в зоне тягового анкерного устройства,и заканчивается на расстоянии 4-5 смот торцов коротышей глухого анкерного устройства;

б) защитная обмотка или трубка (рукав) начинается на расстоянии 4-5 см от торцов коротышей глухого анкерногоустройства (в зависимости от выполнения условий подпункта «а») и заканчиваетсяна расстоянии lр+2 см от противоположного конца хомута, где lр- длина нарезки или накатки резьбы;

в) глухое анкерное устройство и прилегающий к нему обнаруженный отрезокосновного стержня хомута (до начала защитной обмотки или трубки) передустановкой хомута в арматурный каркас должны быть очищены от грязи иобезжирены.

16. Защитные бумажные и текстильные обмотки рекомендуется выполнять изленты шириной от 10 до 15 см.

При двухслойной обмотке ленту наматывают на стержень по спирали сперваот верхнего конца к нижнему, затем от нижнего к верхнему так, чтобы последующиевитки наружной обмотки нахлестывались на предыдущие. Ширина нахлестки должнабыть не менее 2 см. Внутренний инаружный слои ленты должны быть намотаны во встречных направлениях.

Внутренний слой ленты должен плотно прилегать по всей поверхности слояконсистентной смазки, а наружный слой ленты - к внутреннему. Намотку лентыследует вести с усилием примерно 5-7 кгс.

Поверх защитной обмотки ставят плотные скрутки из двух витков вязальнойпроволоки диаметром не менее 2 ммна расстоянии 2-3 см от обоихконцов обмотки и одинарные скрутки из вязальной проволоки диаметром не менее 1 мм на расстоянии не более 0,5 м друг от друга.

17. Эластичный синтетический рукав закрепляют на основном стержне двумядвухвитковыми скрутками из проволоки диаметром не менее 2 мм, поставленными на расстоянии 2-3 см от обоих концов трубки.

Жесткая синтетическая трубка закрепляется на основном стержне хомутапоставленными у ее концов бандажами из двух-трех слоев любой клейкой текстильнойили синтетической ленты. Бандаж должен заходить на трубку и на стержень неменее чем на 3 см. Допускаетсяприменение других способов закрепления жестких трубок, обеспечивающихгерметизацию слоя консистентной смазки.

18. В балочных конструкциях положение напрягаемых стержневых хомутов вплане должно быть выдержано в направлении поперек стенки с точностью до 1 см, а вдоль стенки-с точностью до 5 см, кроме хомутов, поставленных у концовбалки, расстояние которых от торцовой плоскости бетона должно быть выдержано сточностью до 2 см.

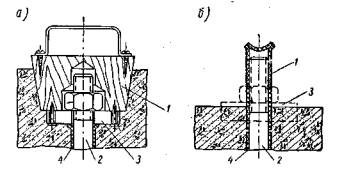

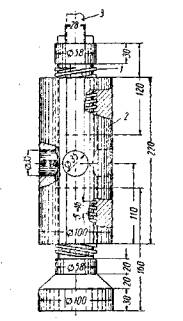

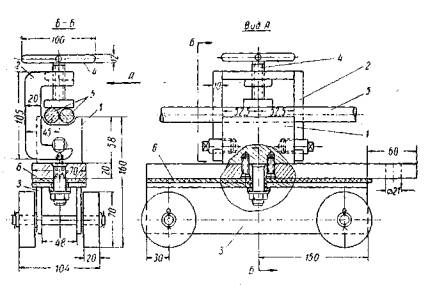

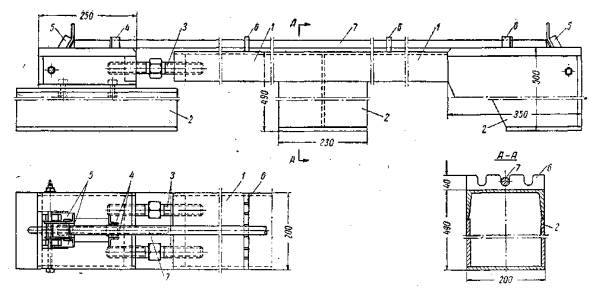

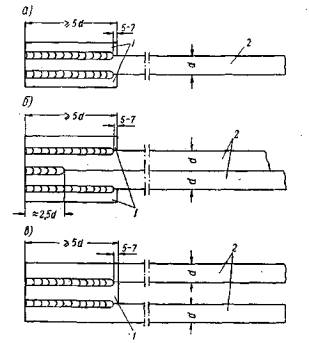

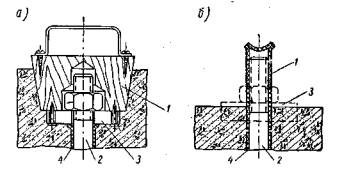

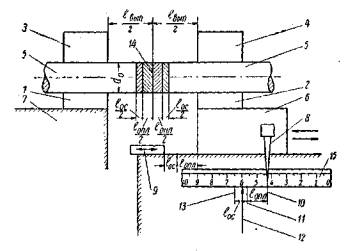

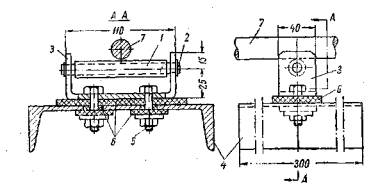

19. Допускается установка колодок тяговых анкерных устройствнапрягаемых стержневых хомутов как до, так и после бетонирования изделия. Впервом случае резьба тягового анкерного устройства защищается от засорения прибетонировании деревянным колпаком (рис. 2, а),во втором - чулком, изготовленным из отрезка эластичной или жесткойсинтетической трубки, резинового шланга, клеенки и т.п. (рис. 2, б).

Рис. 2. Верхний узел хомута:

а - вариант 1: 1 -деревянный колпак; 2 - стержень; 3 - шайба; 4 - изолирующая оболочка;

б - вариант 2: 1 - чулок (резиновая или синтетическаятрубка); 2 - стержень; 3 - шайба; 4 - изолирующаяоболочка

Следует иметь в виду, что при применении деревянных колпаков сильно стесняютсяусловия бетонирования. Поэтому этот способ оправдывает себя лишь тогда, когдатяговые анкерные устройства нельзя разместить на поверхности бетона инеобходимо образовать возле них лунки.

20. Чулки надевают до установки хомутов в арматурный каркас и толькопосле покрытия концов хомутов в зоне тягового анкерного устройства обильнымслоем консистентной смазки. Нижний обрез чулка должен подходить вплотную кверхнему обрезу изолирующей оболочки. Место стыка перекрывают бандажом из любойклейкой ленты, заходящей на чулок и на оболочку на 1 см. Бандаж препятствует попаданию цементного раствора подчулок и «всплыванию» чулка при бетонировании.

Защитные чулки удаляют через 20-30 минпосле бетонирования. Анкерные колодки устанавливают в проектное положение немедленнопосле снятия чулков.

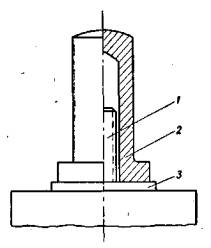

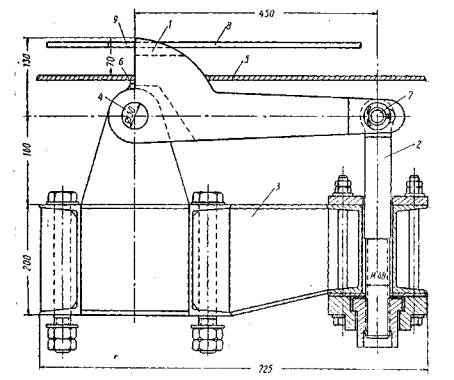

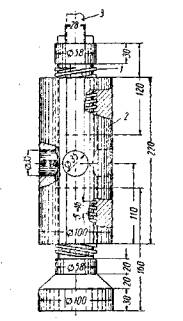

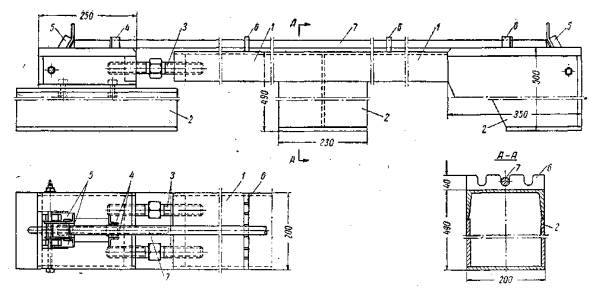

Вдавливание анкерных колодок в бетон рекомендуется производить припомощи осадочной втулки (рис. 3) легкими ударами молотка или вибратором.

Рис. 3. Осадочная втулка для вдавливания шайбы в бетон:

1 - стержень; 2 - осадочная втулка; 3 - шайба

21. После установки на место опорная плоскость колодки должна совпадатьс бетонной поверхностью с точностью до ±1 дм и быть перпендикулярной к концухомута с точностью до 2°.

22. Рекомендуется прибивать колодки к деревяннымколпакам гвоздями через отверстия, просверленные в шайбе колодки, илиприклеивать разогретым до текучего состояния сплавом из равных частейтехнического воска и канифоли.

Соприкасающиеся с бетоном поверхности деревянных колпаков передупотреблением в дело следует покрыть тонким слоем жидкого масла.

23. До передачи натяжения арматуры балок пролетных строений с упоров набетон должны быть обязательно натянуты хомуты, установленные у концов балок дляпогашения местных вертикальных растягивающих напряжений в бетоне.

То же правило необходимо соблюдать и для других конструкций в отношениихомутов, максимально нагружаемых в процессе передачи предварительного натяженияосновной арматуры или во время снятия со стенда и складских операций.

Остальные хомуты допускается натягивать и после отпуска основнойарматуры.

24. В процессе натяжения хомута следует контролировать усилие иудлинение.

Усилие натяжения контролируется двумя манометрами, установленными намаслонасосе и протарированными совместно с применяемым гидродомкратом и маслопроводами.Расхождения в показаниях манометров не должны превышать 5% от расчетногоконтролируемого давления. В противном случае должна быть устранена причинарасхождения показателей и проведена повторная тарировка манометров. Независимоот этого поверочная тарировка должна производиться не реже одного раза в двамесяца.

За правильное принимается среднее из показаний двух манометров.

Удлинение хомутов следует контролировать способами, обеспечивающимиизмерение контролируемого удлинения с точностью до 0,1 мм.

25. Требуемое проектом усилие натяжения каждого хомута должновыдерживаться с точностью до +10%, а его удлинение - с точностью до +15%.Средние показатели на участке балки с длиной, равной ее высоте, должны бытьвыдержаны с точностью до +5% по усилию и +7% по удлинению.

26. При натяжении стержневого хомута в изолирующей оболочке на бетондолжен соблюдаться следующий порядок операций:

а) навинчивают анкерную гайку вручную до упора в шайбу или проверяют возможностьвращения гайки вручную, если она была навинчена ранее;

б) устанавливают гидродомкрат и закрепляют конец хомута в захвате штокадомкрата;

в) проверяют возможность вращения анкерной гайки гайковертом,вмонтированным в гидродомкрат, или накладным гаечным ключом;

г) снимают отсчет по прибору, измеряющему удлинение хомута, повышаютдавление в гидродомкрате до расчетного контролируемого и снижают его до нуля;

д) вновь снимают отсчет по прибору, измеряющему удлинение хомута, и вслучае его отклонения от первоначального отсчета более чем на 0,2 мм повторяют операции, указанные вподпунктах «г» и «д», до получения стабильного нулевого отсчета;

е) повышают давление в домкрате до расчетного контролируемого изатягивают анкерную гайку до отказа. Снимают отсчет по прибору, контролирующемуудлинение хомута. Разница между этим и нулевым отсчетом должна быть равнарасчетному контролируемому удлинению;

ж) снижают давление в домкрате до нуля и снимают отсчет по прибору,контролирующему удлинение хомута. Разница между этим и предыдущим отсчетамипредставляет собой потери от перенесения усилия предварительного натяжения сдомкрата на анкерную гайку;

з) отсоединяют конец хомута от штока домкрата и снимают домкрат. Вслучае отклонения действительного удлинения хомута при полном контролируемомдавлении в домкрате от расчетной величины более чем на 10% повторяют операции,указанные в подпункте «е», снижая каждый раз давление в домкрате до нуля послезатягивания гайки до упора. Если при этом действительное удлинение все же нижерасчетного, допускается увеличение не более чем на 10% давления в домкратесверх расчетного контролируемого.

27. Запрещается увеличивать контролируемое усилие натяжения хомутаболее чем на 10% против указанного в проекте во избежание разрыва хомута.

Возможность использования изделий с оборванными в процессе натяженияхомутами или с хомутами, показатели натяжения которых выходят за пределы,указанные выше, определяется проектной организацией и заказчиком.

28. После натяжения хомутов анкерные гайки прихватываются сваркой кшайбам анкерных колодок. Приваривать гайки по контуру или к концам хомутов неразрешается во избежание перегрева.

29. Во избежание изгиба конца стержня при натяжении хомута следуетобязательно выдерживать перпендикулярное положение плоскости шайбы по отношениюк оси хомута с точностью до 2°.

30. Результаты натяжения хомутов записывают в акт и в паспорт изделия сприложением схемы проектного и действительного расположения хомутов и таблицыдостигнутых усилий натяжения и удлинений хомутов.

31. Контроль показателей натяжения хомутов и их запись разрешаетсяпроизводить только специально обученному лицу из числа инженерно-техническихработников предприятия или органа, контролирующего качество работ.

Приложение 2

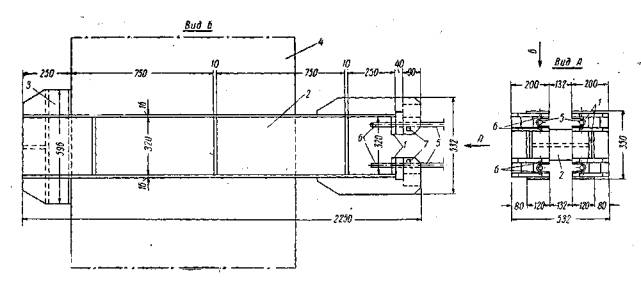

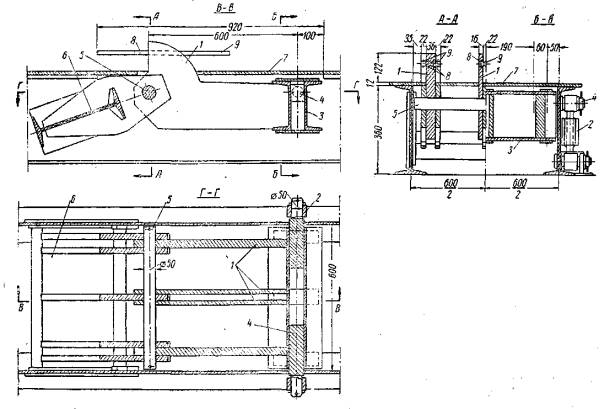

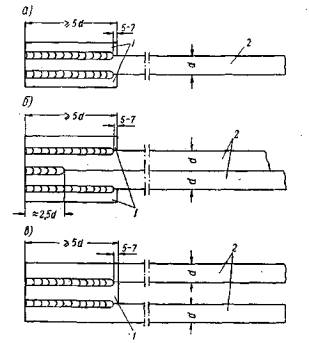

1. Рекомендации распространяются на работы по поперечному объединениюбалок бездиафрагменных пролетных строений арматурными стержнями из сталиклассов A-IV или А-IIIв, размещаемыми в открытых каналах и напрягаемымиэлектротермическим способом.

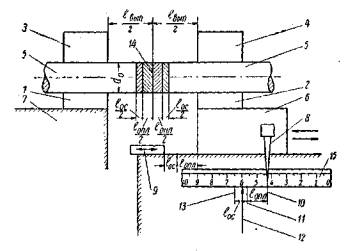

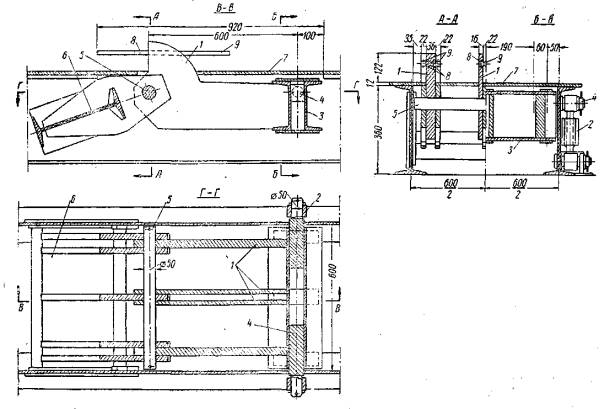

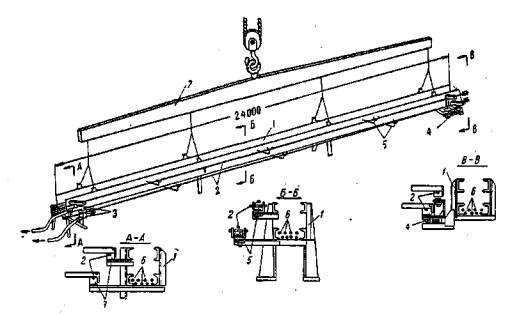

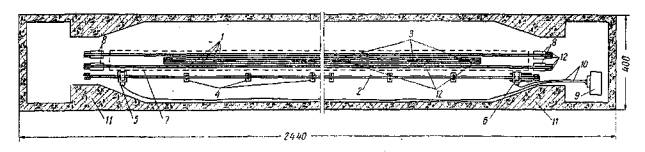

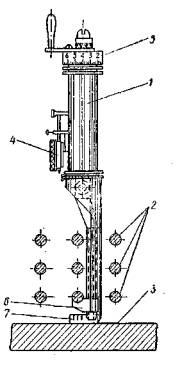

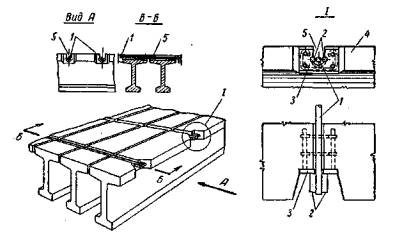

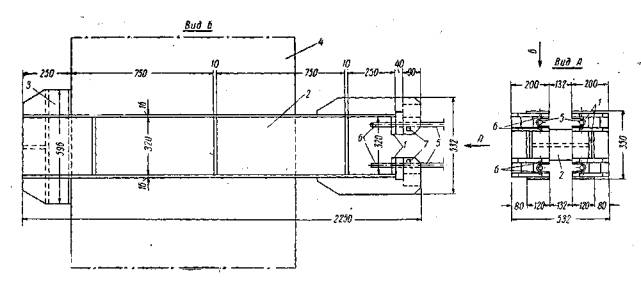

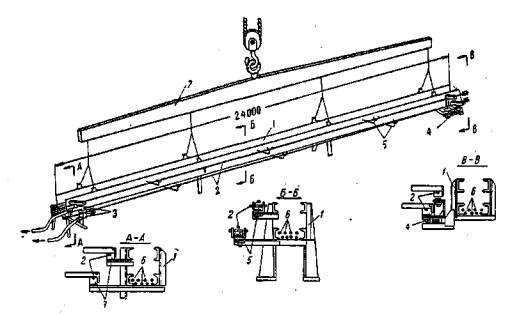

2. Открытыеканалы для укладки поперечных стержней располагаются на верхней полке балки(рис. 1).

Рис. 1. Схема укладки стержней в открытые каналы при объединении балок:

1 - напрягаемый стержень; 2 - анкерные коротыши; 3 - упорная шайба; 4 - плита балки; 5 - открытый канал

При изготовлении и монтаже пролетных строений необходимо следить заправильным размещением и совпадением каналов во всех балках. Допускаетсяотклонение стержней в каналах от проектного положения в вертикальном игоризонтальном направлениях ±15 мм.

3. Омоноличивание продольных швов между балками производится бетономили цементным раствором марки 400 до начала работ по их поперечномуобъединению.

Напряжение поперечной арматуры производится после приобретения бетономили раствором омоноличивания продольных швов прочности не менее 100 кгс/см2.

4. Арматурная плеть для поперечного объединения балок представляетсобой стержень периодического профиля, по концам которого приварены парныеанкерные коротыши.

Расстояние между опорными плоскостями коротышей принимается равнымразности максимального расстояния между опорными шайбами на боковыхповерхностях крайних балок (на данном пролетном строении) и заданного удлиненияплети. Изготовление плетей производится с учетом требований, приведенных втексте настоящих «Технических указаний», а также «Указаний по поперечномуобъединению балок пролетных строений стержневой арматурой, укладываемой воткрытые каналы и напрягаемой электротермическим способом», Оргавтодорстрой,Киев, 1965.

5. Работы по подготовке к электротермическому натяжению арматурывключают:

а) очистку и промывку каналов;

б) раскладку заготовленных арматурных плетей непосредственно у каналов(параллельно им);

в), монтаж нагревательной установки: подключение в цепь лотка итрансформаторов, заземление электростанции или трансформаторов;

г) заготовку необходимого количества шайб-прокладок различной толщины;

д) подготовку к работе на случай необходимости автогенного иэлектросварочного аппаратов.

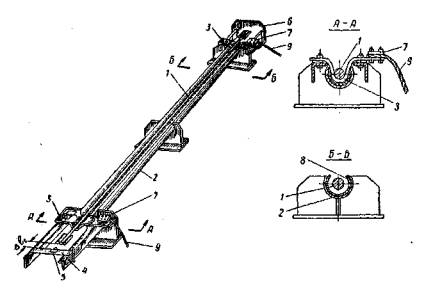

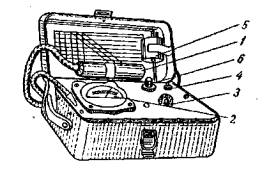

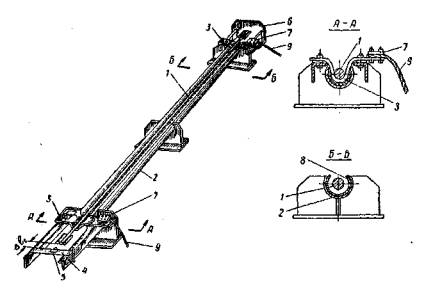

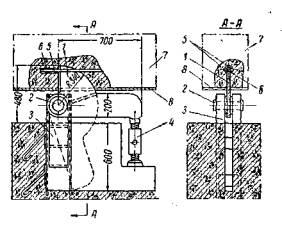

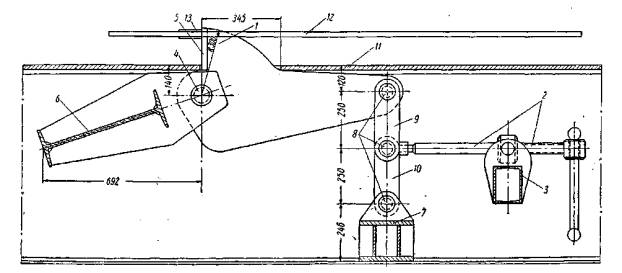

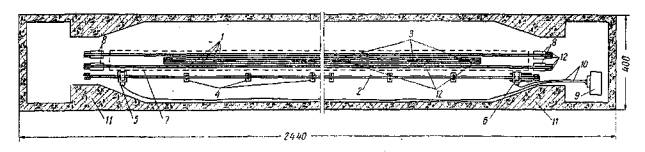

6. Плети нагревают в специальном лотке, располагаемом на пролетномстроении и состоящем из металлического желоба, медных шин, к которым крепяткабель, идущий от трансформаторов (на них непосредственно укладывают нагреваемыйстержень), подвижной каретки, фиксирующей заданную величину удлинения плети, инеподвижного упора, обеспечивающего перемещение стержня в одну сторону при егонагреве (рис. 2).

Рис. 2. Оснастка для нагрева стержней:

1 - нагреваемый стержень; 2 - желоб; 3 - медные шины; 4 -подвижная каретка; 5 - сигнальнаякнопка; 6 - упор; 7 - зажимы кабеля; 8 - листовой асбест; 9 - кабель

Желоб, который может быть изготовлен из трубы диаметром 3", со срезкойее на одну треть по высоте, состоит из отдельных секций, скрепляемых междусобой на болтах.

Для удобства установки секций желоба в рабочее положение к нимприваривают легкие металлические опоры.

Для предохранения от утечки тока при нагреве плетей желоб изнутривыстилают асбестом.

Шины выполняют из медных пластин сечением 20×80 мм. Кабель крепят к ним специальнымизажимами на четырех болтах.

7. Источником тока при электронагреве плетей являются передвижныеэлектростанции мощностью не менее 50 квт.Можно также применять другие источники электроэнергии с напряжением 220-380 в.

8. Плеть, подлежащую нагреву, укладывают в желоб лотка при отключенномтоке.