ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ТЕХНОЛОГИЯИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАЗОГРЕТЫХ БЕТОННЫХ СМЕСЕЙ С ПРИМЕНЕНИЕМ ХИМИЧЕСКИХДОБАВОК (ПЛАСТИФИКАТОРА ХДСК-1, УСКОРИТЕЛЯ ТВЕРДЕНИЯ НН + ХК)

ВСН 65УССР 2-86

Издание официальное

МИНПРОМСТРОЙ УКРАИНСКОЙ ССР

Содержание

РАЗРАБОТАНЫ - Научно-исследовательским институтомстроительного производства Госстроя УССР - кандидаты техн.наук В.И. Шаврин,С.А. Полонская, инж. Р.А. Цесис;

Харьковским ДСК-1 Минпромстроя УССР - кандидатытехн.наук И.И. Селиванов, В.Г. Братчиков, инженеры В.А. Ильин, А.Н. Плугин,С.Б. Москаленко;

Укроргтехстроем Минпромстроя УССР - канд.техн.наук Л.С. Портной, инж. Р.С. Позняк;

Одесским инженерно-строительным институтомМинвуза УССР - д-р техн.наук В.А. Вознесенский.

ВНЕСЕНЫ НИИСП Госстроя УССР, Харьковским ДСК-1Минпромстроя УССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным управлениемпромышленных предприятий Минпромстроя УССР.

| Министерство промышленного строительства УССР (Минпромстрой УССР) | Ведомственные строительные нормы | ВСН 65 УССР 2-86 | |

| Технология изготовления изделий из разогретых бетонных смесей с применением химических добавок (пластификатора ХДСК-1, ускорителя твердения НН + ХК) | |

| Вводятся впервые | |

1.1. Нормы распространяются на производствоизделий из тяжелых бетонов с применением предварительного пароразогрева смеси,пластифицирующей добавки II-й категории ХДСК-1 и ускорителятвердения НН+ХК (нитрит натрия + хлористый кальций), твердеющих при тепловойобработке.

1.2. Нормы разработаны в дополнение и развитие"Общесоюзных норм технологического проектирования предприятий сборногожелезобетона" [1],"Руководства по пароразогреву бетонных смесей при производстве сборногожелезобетона" [2],"Руководства по проектированию технологических линий и бетоносмесительныхузлов предприятий сборного железобетона с использованием предварительногопароразогрева бетонных смесей и химических добавок" [3].

1.3. В основу строительных норм положены результатынаучно-исследовательских и проектно-конструкторских разработок НИИСП ГосстрояУССР, а также опыт промышленного освоения технологии изготовления изделий изразогретых смесей с добавками на Харьковском ДСК-1 Минпромстроя УССР и впроизводственном объединении "Стройиндустрия" Сумоблмежколхозстроя.

| Внесены НИИСП Госстроя УССР и Харьковским ДСК-1 Минпромстроя УССР | Утверждены приказом Минпромстроя УССР от 8 апреля 1986 | Срок введения в действие 1 июля 1986 |

1.4. В нормах изложены основные положения по применениюразогретых смесей с химическими добавками (ХДСК-1 и НН+ХК), требования кматериалам, технологии изготовления изделий из разогретых смесей с добавками,контролю производства и качества изделий, безопасности труда при разогревебетонной смеси и формовании изделий.

1.5. Нормы предназначены для предприятийсборного железобетона, проектных организаций и оргтехстроев.

1.6. При использовании в комплексе с разогревомбетонных смесей пластифицирующей добавки II-й категории ХДСК-1 и ускорителятвердения НН+ХК улучшаются следующие показатели производства железобетонныхизделий (табл. 1).

Таблица 1

| Показатель | Наибольшее достигаемое увеличение или уменьшение показателя. % |

| при использовании добавки ХДСК-1 | при использовании добавки НН+ХК |

| в кассетно-литьевой технологии (ОК=18-20 см) | в конвейерной, агрегатно-поточной и стендовой технологии |

| Продолжительность формования изделий (сокращение) | 40 | - | - |

| Трудоемкость формования (сокращение) | 50 | - | - |

| Энергозатраты на формование (сокращение) | 90 | - | - |

| Продолжительность тепловой обработки изделий (сокращение) | 25 | 20 | 30 |

| Энергозатраты на тепловую обработку (сокращение) | 30 | 20 | 40 |

| Оборачиваемость форм (увеличение) | 20 | - | - |

| Производительность технологической линии (увеличение) | 20 | 15 | - |

| Расход цемента при сохранении неизменными предыдущих показателей (сокращение) | - | 16 | 15 |

При использовании добавки НН+ХК водонепроницаемость бетонаповышается до В-8, улучшается качество поверхности изделий; при использованиидобавки ХДСК-1 в кассетно-литьевой технологии улучшаются условия труда.

Повышению эффективности использованияпластификатора ХДСК-1 способствует применение совместно с ним активнойминеральной добавки - пыли газоочистки при производстве ферросилиция (ПГПФ)(см. рекомендуемое приложение 3).

Применение ПГПФ позволяет дополнительно снизитьрасход цемента на 10%. Повышается связность и однородность литых бетонныхсмесей.

1.7. Освоение технологии изготовления изделий изразогретых смесей с химическими добавками на действующих предприятиях, а такжеразработка проектов реконструкции и перевооружения предприятий стройиндустриидолжны базироваться на технико-экономическом обосновании эффективностиприменения такой технологии в каждом конкретном случае.

1.8. Приготовление бетонной смеси, контроль изготовленияи качества изделий, отформованных из разогретых смесей с добавками ХДСК-1 иНН+ХК, должны производиться в соответствии с требованиями государственныхстандартов, настоящих норм, а также "Инструкции по применению добавкиХДСК-1 в бетонах" [4]и "Руководства по применению химических добавок в бетоне" [6].

1.9. При использовании обычных неразогретыхсмесей с добавками ХДСК-1 и НН+ХК следует руководствоваться положениямиИнструкции [4]и Руководства [5],при использовании разогретых смесей без добавок - положениями Руководства [2].

2.1. В качестве вяжущего может применятьсяпортланд- или шлакопортландцемент марки не ниже 400, удовлетворяющийтребованиям ГОСТ 10178-76.

2.2. Наиболее эффективными являются алитовыецементы, содержащие 50-60 % С3S и неболее 8% С3А

2.3. Применение быстротвердеющих цементов снормированным содержанием С3S приувеличении их водопотребности более чем на 4%, на каждые 10°С повышениятемпературы допускается с обязательной проверкой.

2.4. Запрещается применять цементы с ложнымисроками схватывания, глиноземистые, пластифицированные.

2.5. Вода затворения бетонной смеси должнаудовлетворять требованиям ГОСТ 23732-79.

2.6. Заполнители должны удовлетворятьтребованиям ГОСТ 10268-80 и ГОСТ 8736-77, аПГПФ - требованиям ТУ 14-5-157-83 Минчермета СССР.

2.7. Добавку ХДСК-1 приготавливают всоответствии с инструкцией [4]и с учетом указаний настоящих норм. Натриевая щелочь (НаОН), входящая всостав добавки ХДСК-1, должна удовлетворять требованиям ГОСТ 2263-79, ЛСТ(лигносульфонат технический) - требованиям ОСТ 13-183-83 Минлесбумпрома СССР.Предпочтительным является ЛСТ в сухом виде.

2.8. Добавку НН+ХК приготавливают в соответствиис Руководством [5]и настоящими нормами и совместно с ХДСК-1 не применяют. Нитрит натрия долженудовлетворять требованиям ГОСТ 19906-74,хлористый кальций - ГОСТ 450-77.

2.9. Все материалы для приготовления бетоннойсмеси должны применяться только при наличии заводских сертификатов или паспортови актов лабораторных испытаний.

2.10. Состав бетонной смеси подбираетсязаводской лабораторией и корректируется в соответствии с настоящими нормами.

3.1. Разогретые паром бетонные смеси с добавкамиХДСК-1 и НН+ХК целесообразно применять при формовании изделий в кассетныхустановках, на стендах, и в термоформах. Подвижность смеси при формовании вкассетных установках должна составлять 18-20 см осадки конуса (ОК).Использование добавки НН+ХК допускается для изделий с рабочей ненапрягаемойарматурой.

3.2. Предварительный разогрев бетонных смесейследует предусматривать, если давление пара у места приготовления бетоннойсмеси не менее 0,2 МПа. Регулирование давления осуществляется с помощьюрегулятора давления типа РПД.

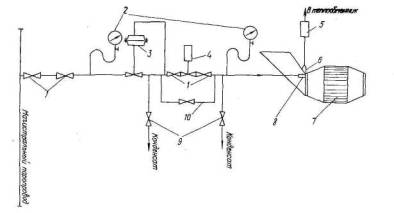

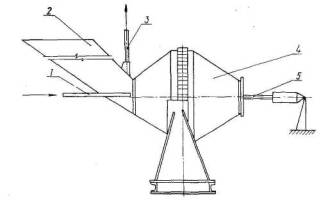

3.3. Разогрев бетонной смеси осуществляют набетоносмесительном узле (БСУ) в бетоносмесителях гравитационного действия (рис.1, 2)и принудительного перемешивания в соответствии с Руководством [3],а также в локальных устройствах, расположенных у постов формования. Во всехслучаях производство следует организовывать без привлечения дополнительногообслуживающего персонала.

3.4. Бетонную смесь сдобавкой ХДСК-1 следует разогревать до 50-55°С, с добавкой НН+ХК - до 45-50°С.Параметры разогрева бетонной смеси определяют в соответствии с рекомендуемымприложением 1.При разогреве смеси на ВСУ протяженность подачи ее по транспортерной ленте недолжна превышать 80 м, в бункерах - 100 м, количество перегрузок - не болеетрех. В процессе транспортирования снижение температуры смеси не должнопревышать 8°С в летнее время, 10°С - зимой.

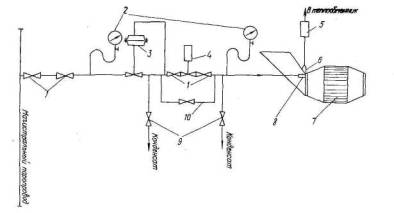

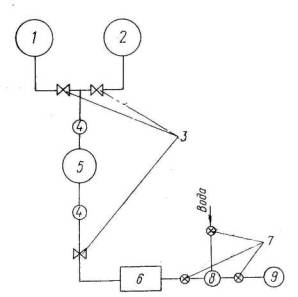

Рис. 1. Схема пароснабжения бетоносмесителяС-302И:

1-задвижка на паропроводе; 2-манометр; 3-регулятор давления; 4-задвижка спневмоприводом; 5-побудитель движения пара; 6-пароотборное устройство;7-бетоносмеситель; 8-паровое сопло; 9-задвижка на линии удаления конденсата изпаропроводов; 10-байпас

Рис. 2. Схема оборудования бетоносмесителяС-302И для пароразогрева бетонной смеси:

1-паропровод; 2-тракт подачи компонентов бетонной смеси; 3-система отводанесконденсировавшегося пара; 4-барабан смесителя; 5-система затвора отверстиядля выгрузки бетонной смеси

3.5. При разработке технико-экономическогообоснования (ТЭО) для определения возможности применения разогретых смесейдолжны быть выполнены расчеты изменения температуры на всем этапетехнологической обработки (обязательное приложение 1).

4.1. При хранении, приготовлении и дозированиидобавки ХДСК-1 следует руководствоваться указаниями ТУ 65.356-83, ВСН65.09-82 Минпромстроя УССР и настоящих норм. Сухие компоненты добавок ХДСК-1 иНН+ХК хранят в мешках, жидкие компоненты - в отдельных металлических емкостях.

4.2. Рабочие растворы добавок ХДСК-1 и НН+ХКприготавливают в отдельных емкостях из растворов их компонентов. Расход щелочив добавке ХДСК-1 должен обеспечить их 0,8-1%-ную концентрацию в общемколичестве воды затворения, поступающей в бетонную смесь, расход ЛСТ составляет0,2-0,5% от массы цемента в пересчете на сухое вещество и должен уточняться вкаждом конкретном случае в соответствии с Инструкцией [4].

4.3. В составе добавки НН+ХК соотношениекомпонентов (растворов нитрита натрия и хлористого кальция) должно составлять1:1 по массе в пересчете на сухое вещество.

4.4. Расчет содержания компонентов добавокследует производить в соответствии с приложением 2, Инструкцией [4]и Руководством [5].

4.5. Перед приготовлением рабочего раствораводные растворы компонентов обеих добавок должны перемешиваться. Рабочиерастворы добавок должны перемешиваться не реже одного раза в смену.

4.6. Дозирование добавок производят при помощидозаторов, устанавливаемых на БСУ для дозирования воды затворения.

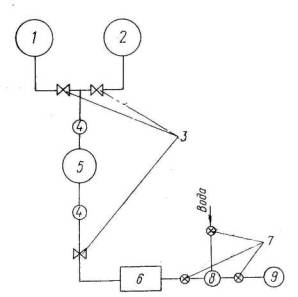

4.7. Рабочие растворы добавок подают в дозаторы,куда доливают остальную воду затворения с учетом конденсата, образующегося впроцессе пароразогрева бетонной смеси (рис. 3,4).

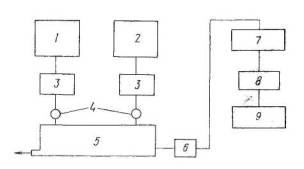

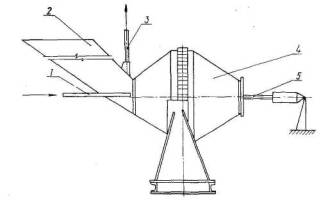

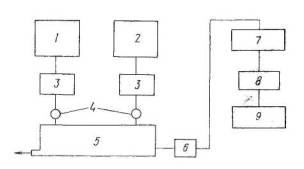

Рис. 3. Схема приготовления и подачи вбетоносмеситель добавки НН + ХК:

1-емкость для нитрита натрия; 2-емкость для хлористого кальция; 3-вентиль;4-насос : 5-емкость для рабочего раствора из НН+ХК; 6-накопительная емкость;7-клапан с пневмоприводом; 8-весовой дозатор воды; 9-бетоносмеситель

Рис. 4. Схема приготовления и подачи вбетоносмеситель добавки ХДСК-1:

1-склад добавки NaОH; 2-склад добавки СДБ;3-емкость для предварительного растворения твердых компонентов; 4-расходомеррастворов; 5-смеситель растворов; 6-насос; 7-накопительная емкость; 8-дозаторводы; 9-бетоносмеситель

5.1. При одностадийной схеме разогрева бетоннойсмеси на БСУ пар в смеситель следует подавать не ранее чем через 10-15 с послепредварительного перемешивания смеси. Последовательность загрузки компонентовтакая же, как для обычных смесей. Отключение пара производить за 5-7 с довыдачи готового замеса.

5.2. При подборе состава бетона с пароразогревоми химическими добавками следует руководствоваться указаниями работ [2,4,5],а также настоящими нормами.

5.3. Водопотребностьразогретых смесей, включая воду затворения и конденсат, вносимый паром, недолжна превышать более чем на 5% водопотребность неразогретых смесей.

5.4. Продолжительность перемешивания, бетоннойсмеси с одновременным ее разогревом должна соответствовать требованиям ГОСТ 7473-76.

5.5. В холодное время года вода затворения дляприготовления разогретых смесей должна быть подогрета до 60-70°С.

5.6. В системе разогрева бетонной смеси должнобыть предусмотрено удаление конденсата из трубопровода (см. рис. 1).

6.1. Подача разогретой бетонной смеси к постуформования может осуществляться бетоновозными тележками, бетоноукладчиками, потранспортерной ленте. Допустимые изменения температуры и водосодержанияразогретой смеси при любом способе подачи ее к посту формования указаны в пп. 3.4,5.3.

6.2. Кассетные установки и термоформы за 20-30мин до начала формования изделий должны быть подогреты до 40-45°С.

6.3. Формование изделий из разогретых смесей схимическими добавками производят по таким же режимам, как и из обычных смесей.Изделия, отформованные с добавкой ХДСК-1 в кассетных и стендовых формах,целесообразно подвергать повторному вибрированию, примерно через 30 и 60 минпосле окончания формования. Поскольку сроки повторного вибрирования обусловленывидом цемента, водосодержанием и температурой смеси, их следует уточнятьопытным путем для каждого конкретного случая.

6.4. Максимально допустимая удельная продолжительностьформования с учетом операций по установке закладных деталей (при необходимости,после укладки бетонной смеси) и обработке поверхности изделий взависимости от их вида и объема должна находиться в пределах 5 мин/м3для кассетной технологии и 10 мин/м3 для термоформ и стендовойтехнологии.

7.1. Тепловую обработку изделий, изготовленных схимическими добавками, для получения 70% проектной прочности бетонов марок200-300 следует производить по режимам, приведенным в табл. 2.

Таблица 2

| Вид добавки | Температура 1смеси, °С | Предварительное выдерживание, ч | Подъем температуры, ч | Изотермический прогрев + охлаждение, ч |

| ХДСК-1 | 50...55 | 2...2,5 | 2,5...3,0* | (3...4)+1** |

| НН + ХК | 45...50 | - | 3 | 3 + 1 |

| | 2*** | 2 | 2 + I |

* Для кассетных форм - твердение с подачей пара.

** Для кассетных форм - твердение без подачи пара.

***При технологической необходимости.

7.2. Прогревать изделия с добавкой НН+ХКпредпочтительнее без предварительного выдерживания.

7.3. Рациональная температура изотермическогопрогрева бетона с добавкой ХДСК-1 - 80...85°С, бетона с добавкой НН+ХК -75...80°С для портландских и шлаколортландских цементов.

7.4. При распалубке изделий перепад температурмежду поверхностью изделий и окружающей средой не должен превышать 40°С.

7.5. Конструкции установок для тепловойобработки изделий должны обеспечивать возможность соблюдения необходимыхтепловых режимов.

7.6. Режимы тепловой обработки изделий в каждомконкретном случае уточняются заводской лабораторией.

7.7. Изделия, отформованные из разогретых смесейи твердеющие в кассетных установках, можно подвергать термосному выдерживанию,продолжительность которого определяется по Руководству [2]и корректируется заводской лабораторией по прочности твердеющего бетона.

8.1. Давление пара, подаваемого в смеситель илив подогревающее устройство, должно быть равным 0,2...0,25 МПа.

8.2. Основной исполнительный механизм в системеподачи пара - быстродействующая паровая задвижка с пневмоприводом, котораяможет быть выполнена на основе обычной паровой задвижки.

8.3. При автоматизированной системеприготовления бетонной смеси переоборудование смесителя производят с учетомследующих требований: управление системой пароподачи следует осуществлять спульта дозировщика, на котором, как и на пульте оператора бетоносмесителя,необходимо предусмотреть световую и звуковую сигнализацию о положении паровойзадвижки, возможность автономного закрытия задвижки на паропроводе операторомбетоносмесителя с информированием об этом дозировщика, блокировку дляпредотвращения опрокидывания смесителя и открывания крышки смесителя в периодподачи пара.

8.4. Для предотвращения попаданиянесконденсировавшегося пара в тракты подачи компонентов необходимо установитьпароотвод из участка тракта, расположенного непосредственно у смесителя (см.рис. 1).

8.5. При отсутствии автоматизации процесса приготовлениясмеси управление системой пароподачи следует вывести на пост операторабетоносмесителя.

8.6. Оборудование для приготовления добавкиХДСК-1 должно соответствовать требованиям ВСН 65.09-82 Минпромстроя СССР.

8.7. Жидкие компоненты добавок ХДСК-1 и НН+ХКдолжны храниться в металлических емкостях с водомерными стеклами.

8.8. Растворы компонентов добавок ХДСК-1 и НН+ХКи рабочие растворы добавок должны периодически перемешиваться с помощьювертикально расположенных механических мешалок пропеллерного типа.

8.9. Жидкие компоненты добавок ХДСК-1 и НН+ХК иприготовленные рабочие растворы добавок подают насосами. Запорная арматура исистема транспортирования растворов должны быть химически стойкими.

8.10. ПГПФ должен храниться неувлажненным вцементных емкостях и подаваться на БСУ аналогично цементу.

9.1. Контроль производства и качества изделий,изготавливаемых из разогретых бетонных смесей с добавками ХДСК-1 и НН+ХК,должен осуществляться систематически в соответствии с требованиями действующихстандартов, нормативно-технической и проектно-технологической документации, атакже с учетом особенностей применения химических добавок [5]и технологии горячего формования [2].

9.2. По истечении гарантийного срока хранениядобавок ХДСК-1 и НН+ХК необходимо проверить их соответствие всем показателямдействующих стандартов или технических условий.

9.3. Состав бетона с добавками и расход добавок необходимоуточнять при изменении предприятия-поставщика цемента или добавки, а также приизменении вида и марки цемента.

9.4. Особенности контроля за приготовлением иукладкой бетонной смеси с добавками состоят в систематической проверке не режедвух раз в смену плотности растворов добавок рабочей концентрации и компонентовдобавок в соответствии с [4,5];правильности дозирования растворов добавок и их компонентов; температуры иподвижности разогретой смеси, продолжительности ее транспортирования иформования изделий.

9.5. Дозирование добавок должно производиться сточностью ±2%от расчетного количества.

9.6. Подвижность бетонной смеси должнаконтролироваться в соответствии с ГОСТ 10181.0-81при каждом изменении качества исходных материалов. Пробы для определенияподвижности смеси отбираются и непосредственно после ее выгрузки изподогревающего устройства, и у поста формования.

9.7. Для контроля водосодержания бетонной смесипосле пароразогрева следует высушить 1 кг пробы до постоянной массы притемпературе 105-110°С. Водосодержание смеси определяют по формуле [2];

где r - плотность бетонной смеси вуплотненном состоянии, кг/м3, определяемая в соответствии с [6];w- влажность смеси в высушенномсостоянии, %; Ц - расход цемента, кг/м3; 0,04 - коэффициент,учитывающий количество воды, химически связанной с цементом во времявысушивания.

9.8. Для предотвращения остывания образцовбетона, отформованных из разогретой смеси, после изготовления их рекомендуетсявыдерживать до начала тепловой обработки в лабораторной камере с температуройна 5-10°С меньше температуры разогрева смеси. Тепловую обработку образцовпроизводят по режимам, принятым для соответствующих изделий.

9.9. Все данные контроля производства и качествабетонной смеси и бетона должны быть зафиксированы в установленном порядке вжурналах с приложением к ним паспортов компонентов бетонной смеси.

10.1. При изготовлении изделий из разогретыхсмесей с добавками ХДСК-1 и НН+ХК должны соблюдаться правила техникибезопасности согласно требованиям СНиП III-4-80, положениям, приведенным в[2,3,4,5],и указаниям настоящего раздела.

10.2. Освещенность мест установки наружныхприборов и узлов системы для разогрева бетонной смеси должна соответствовать СН81-80.

10.3. Лица, обслуживающие установки по разогревубетонных смесей, должны хорошо знать устройство установок и оборудования,правила эксплуатации и технику безопасности. К работе допускаются лица немоложе 18 лет, прошедшие обучение по специальной программе и сдавшие экзаменыквалификационной комиссии, что оформляется приказом по предприятию.

10.4. При пароразогреве бетонной смеси должнабыть предусмотрена система сигнализации с информированием оператора о начале иконце пуска пара в смеситель или в подогревающее устройство.

10.5. Наружные поверхности подогревающегоустройства и паропроводов, имеющие температуру выше 45°С, должны иметь тепловуюизоляцию.

10.6. На паропроводе должен быть аварийныйвентиль, позволяющий перекрыть подачу пара вручную на случай выхода из строяавтоматической системы.

10.7. Все дефекты, обнаруженные во время работыподогревающего устройства, должны заноситься в специальный журнал сдачи иприемки смены.

10.8. При ремонте бетоносмесителя и системыпароразогрева на главном рубильнике и паровой задвижке должны быть вывешенызапрещающие надписи "Не включать, работают люди". Право включенияэлектроэнергии и пара имеет лишь то лицо, которое произвело их отключение.

ПРИЛОЖЕНИЕ 1

Обязательное

Параметры разогрева бетонной смеси (количествопара, необходимое для разогрева смеси; количество конденсата, образующегося впроцессе разогрева, а также количество воды, дополнительно вводимое в смесь)определяют расчетным путем. Количество тепла, пара, воды и сыпучих компонентовопределяют из расчета на один цикл (замес). Методика настоящего расчетаразработана с учетом положений [1].

Расход тепла Qc, кДж (за цикл) на нагрев сыпучих составляющих до заданнойтемпературы смеси определяют по формуле

(1)

(1)

где Gk - массы отдельных сыпучихкомпонентов смеси (песка, щебня, цемента), кг (за цикл); tсм - заданная температурасмеси, °С; tk - начальная температура сыпучихкомпонентов смеси, °С; k - индекс суммирования ( k = 1...3; k = 1 - принадлежит песку, k = 2 -щебню, k = 3 - цементу); Wк - влажность песка или щебня, % по массе.

В зимнее время возможнозамерзание воды, находящейся в заполнителях, и тогда с учетом затрат на нагреви плавление льда

(2)

(2)

Расход тепла Qв кДж (за цикл) на нагревводы, введенной в бетонную смесь (с учетом конденсата, влаги заполнителей ивлаги, испарившейся при транспортировании), определяют по формуле

(3)

(3)

где ВР - водосодержание смесипосле пароразогрева, л (за цикл); Gисп - количество воды, испарившейся при транспортировании, л (зацикл); D - расход пара, кг (за цикл); tв - начальная температура воды, вводимой в бетонную смесь, °С.

Количество испарившейся при транспортированииводы подсчитывают по формуле

Gисп = b·F1(0,5·tсм – tср)tтp, (4)

где b - коэффициент испарения, кг/м2ч.°С. Зависит ототносительной скорости движения воздуха w (м/с) и принимается равным 0,16(1 +0,45w); F1- поверхность испарения, м2(принимают равной открытой поверхности транспортной емкости или формы); tср - температура окружающей среды(воздуха), °С; tтp - время транспортирования, ч.

Количество тепла Q2 кДж (за цикл), вносимое в смесь паром, определяют по формуле

(5)

(5)

где i' - теплосодержание жидкости на линии насыщения, кДж/кг;

r - скрытая теплотапарообразования, кДж/кг;

х - степеньсухости пара.

Теплосодержание, скрытую теплоту парообразованияи плотность пара определяют с помощью таблиц или диаграмм термодинамическихсвойств воды и водяного пара.

Расход пара D , кг (за цикл), определяют изуравнения теплового баланса

Q2 = Qc+ Qв. (6)

Расход воды затворения Висх, л(за цикл), с учетом конденсата, влаги заполнителей и влаги, испаряющейся в процессетранспортирования, определяют по формуле

(7)

(7)

Диаметр подводимого к смесителю паропровода призаданном времени разогрева смеси определяют по формуле

(8)

(8)

где g" - плотность сухого насыщенного пара, кг/м3;tр - время разогрева смеси, с.

Снижение температуры смеси, °С, притранспортировании определяют по формуле

(9)

(9)

где l1, l2 - коэффициенты теплоотдачисоответственно открытой и закрытой поверхностей (для расчетов можно принять l1 = 35 Вт/м2°С, l2= 8-9 Вт/м2°С). При скорости воздуха w более 1 м/с значения коэффициентов при транспортировании смесиумножаются на  ; F2 - поверхность бетонной смеси, закрытая стенками бункера или формы,либо прилегающая к транспортерной ленте, м2; ссм -теплоемкость смеси, Вт.ч/ кг°С (для тяжелых бетонов ссм =0,29-0,31, для керамзитобетонной смеси ссм = 0,31-0,35); gсм - плотность бетонной смеси,кг/м3; V - объем смеси, м3.

; F2 - поверхность бетонной смеси, закрытая стенками бункера или формы,либо прилегающая к транспортерной ленте, м2; ссм -теплоемкость смеси, Вт.ч/ кг°С (для тяжелых бетонов ссм =0,29-0,31, для керамзитобетонной смеси ссм = 0,31-0,35); gсм - плотность бетонной смеси,кг/м3; V - объем смеси, м3.

Пример расчета

Определитьпараметры разогрева бетонной смеси для формования изделий, изготавливаемых поагрегатно-поточной технологии.

Исходные данные

Изделия изготавливают из бетона марки 250 с В/Ц= 0,51 при расходе цемента 451 кг/м3, подвижности смеси OK = 16-18см, плотности 2360 кг/м3. Для приготовления смеси используютпортландцемент марки 400 с нормальной густотой цементного теста, равной 0,27.Бетонную смесь разогревают паром в смесителе гравитационного действияцикличного типа. Объем одного замеса Vзам = 0,75 м3. Расходматериалов на один цикл: песка G1 = 413 кг, щебня G2 = 866 кг, портландцемента G3 = 338 кг. Влажность(по массе): пескаW1 = 2%, щебня W2 = 0,2%. Температура:заполнителей t1,2 = +5°С, цемента t3 = +15°C, воды tв = +35°С. Время разогрева смеси tр = 100 с. К посту формования смесь доставляют по транспортернойленте длиной l = 80 м. Скорость ленты w = 0,8 м/с. Температура окружающейсреды 15°С. Смесь располагается на ленте шириной d = 0,3 м со средней толщиной h = 0,02 м. Температура разогрева смеси55°С принята в соответствии с настоящими нормами, а Вр = 183л за цикл, определяется по методике, приведенной в [1].Давление подводимого к смесителю пара P = 0,25 МПа. Степень сухости пара x = 0,85; g" = 1,36 кг/м3;i' = 533 кДж/кг; r = 2185 кДж/кг.

Расчет

Определяем расход тепла на нагрев сыпучих материаловпо формуле (1)

Qc = 0,9·[413(55-5) + 866(55-5) + 338(55-15)] +0,042[2·413·(55-5) + 0,2·866·(55-5)] = 71821 кДж за цикл.

Определяем потери влаги из разогретой бетонной смесив процессе транспортирования по формуле (4).

Коэффициент испарения

b = 0,16(1 + 0,45´0,8) = 0,217 кг/м2ч.°С.

Условная длина участка транспортера, занимаемаяданным замecoм,

Поверхность испарения слоя бетонной смеси наленте принимают равной сумме боковых и верхней поверхностей:

F1 = lyd +2hly = 125·0,3 + 2·0,02·125= 42,5 м2

Длительность транспортирования

Gисп = 0,217·42,5·(0,5·55 - 15)·0,0277 =3,19 кг.

Определяем расход тепла на нагрев водызатворения по формуле (3)

Приход тепла с паром Q2 определяем по формуле (5) с использованием таблиц либо диаграммтермодинамических свойств воды и водяного пара;

за цикл.

за цикл.

Из уравнения теплового баланса (6) определяем расход пара;

1830D = 14800 - 73D + 71821;

D = 45,5 кг за цикл.

Находим расход воды затворения Висх, с учетом конденсата и воды,содержащейся в заполнителях, по формуле (7)

Висх= 183 - 0,01(2·413 + 0,2·866) + 3,19 - 45,5/1,15 = 136,6 л за цикл.

Диаметр паропровода к смесителю

Снижение температуры смеси при транспортированиипо ленте

Для выполнения расчетов на стадии составленияТЭО ориентировочные значения расхода пара и продолжительности разогрева для различныхтемператур бетонной смеси представлены в таблице.

Ориентировочные значения продолжительности разогрева бетонной смесии требуемого расхода пара

| Длительность подачи пара, с | Температура разогрева бетонной смеси, °С | Расход пара при объеме замеса  ,кг ,кг | Длительность подачи пара, с | Температура разогрева бетонной смеси, С | Расход пара при объеме замеса  ,кг ,кг |

| Давление пара - 0,2 МПа | Давление пара - 0,25 МПа |

| 85 122 | 45 | 25 36 | 58 84 | 45 | 25 36 |

| 99 143 | 50 | 29 42 | 68 98 | 50 | 29 42 |

| 115 163 | 55 | 34 48 | 79 112 | 55 | 34 48 |

| 129 183 | 60 | 38 54 | 88 126 | 60 | 38 54 |

| 142 203 | 65 | 42 60 | 98 140 | 65 | 42 60 |

| 156 223 | 70 | 46 66 | 106 154 | 70 | 46 66 |

Примечания:

1. В таблице приняты: скорость движения пара - 30 м/с; степень сухости пара -0,9; диаметр паропровода - 100 мм; начальная температура сухих компонентовсмеси -10 °С, воды - 60-70 °С; удельная теплоемкость смеси - 1 кДж/кг°С.

2. В зимних условиях для определения расхода пара и времени разогрева смеситемпературу разогрева условно принимают на 5 °С выше требуемой.

3, Теплопотери учтены в размере 15 %.

4. Значения в таблице, приведенные над чертой, относятся к замесу объемом 0,7 м3,под чертой - к замесу объемом 1 м3.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Исходные данные

Расход цемента - 300 кг; расход добавки - 2,8%от массы цемента в переводе на сухое вещество, т.е. по 1,4% от массы цемента каждоговещества; плотность раствора НН по ареометру – 1,214; ХК - 1,362 г/см3.

В соответствии с табл. 1 содержание сухогохлористого кальция в 1 л раствора - 0,468 кг/л, по табл. 2 содержание сухого нитрита натрия в 1 л раствора - 0,364 кг/л.

Таким образом, каждого компонента добавки Дв сухом веществе необходимо использовать:

В соответствии с выполненным расчетом расходраствора хлористого кальция составит 9 л; нитрита натрия - 11,5 л.

При определении количества воды затворениянеобходимо учитывать содержание воды в водных растворах компонентов иконденсат, образующийся в процессе пароразогрева бетонной смеси.

В таблицах 1 и 2приведены показатели содержания хлорида кальция и нитрита натрия в растворах, втабл. 3- дозировки нитрита натрия и хлористого кальция для некоторых расходовпортландцемента М400.

Таблица 1.

Содержание хлорида кальция в растворах

| Концентрация раствора, % | Плотность раствора при 20 °С, г/см3 | Содержание безводного СаСl2 ,кг |

| в 1 л раствора | в 1 кг раствора |

| 10 | 1,084 | 0,108 | 0,10 |

| 15 | 1,130 | 0,170 | 0,15 |

| 20 | 1,178 | 0,236 | 0,20 |

| 25 | 1,228 | 0,307 | 0,25 |

| 30 | 1,282 | 0,385 | 0,30 |

| 35 | 1,362 | 0,468 | 0,35 |

Таблица 2.

Содержание нитрита натрия в растворах

| Концентрация раствора, % | Плотность раствора при 20 °С, г/см3 | Содержание безводного NаNO2 ,кг |

| в 1 л раствора | в 1 кг раствора |

| 10 | 1,065 | 0,106 | 0,10 |

| 15 | 1,099 | 0,164 | 0,15 |

| 20 | 1,137 | 0,227 | 0,20 |

| 25 | 1,176 | 0,293 | 0,25 |

| 30 | 1,214 | 0,364 | 0,30 |

| 35 | 1,256 | 0,440 | 0,35 |

Таблица 3.

Дозировки нитрита натрия и хлористого кальция для приведенныхрасходов портландцемента М 400

| Расход цемента, кг/м3 | Компоненты добавки | Расход компонентов добавки |

| сухого вещества кг | % от массы цемента | при концентрации 25 %, л | при концентрации 30 %, л | при концентрации 35 %, л |

| 250 | НН | 3,5 | 1,4 | 12,0 | 9,6 | 8,0 |

| ХК | 3,5 | 1,4 | 11,4 | 9,1 | 7,5 |

| 300 | НН | 4,2 | 1,4 | 14,3 | 11,5 | 9,5 |

| ХК | 4,2 | 1,4 | 13,7 | 10,9 | 9,0 |

| 350 | НН | 4,7 | 1,4 | 16,2 | 11,2 | 10,8 |

| ХК | 4,7 | 1,4 | 15,3 | 12,2 | 10,0 |

| 400 | НН | 5,6 | 1,0 | 19,1 | 15,4 | 12,7 |

| ХК | 4,5 | 1,0 | 14,7 | 11,7 | 9,6 |

| 450 | НН | 4,5 | 1,0 | 15,3 | 12,4 | 10,2 |

| ХК | 4,5 | 1,0 | 14,7 | 11,7 | 9,6 |

| 500 | НН | 5,0 | 1,0 | 17,0 | 13,7 | 11,4 |

| ХК | 5,0 | 1,0 | 16,2 | 10,9 | 10,7 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Влияние добавок ХДСК-1 и ПГПФ на прочность бетона*

| в/ц | Количество добавок % от массы цемента | Подвижность смеси, см ОК | Предел прочности при сжатии после тепловой обработки, МПа |

| ПГПФ | ХДСК-1 | через 4 ч | через 28 суток |

| | Температура изотермического прогрева 85°С |

| 0,55 | - | - | 5 | 17,5 | 26,7 |

| 0,45 | - | 0,35 | 17 | 19,5 | 31,4 |

| 0,55 | 15 | 0,38 | 17 | 34,3 | 37,2 |

| | Температура изотермического прогрева 55°С |

| 0,55 | 15 | 0,38 | 17 | 17,5 | 31,0 |

*Портландцемент М400 Балаклеевскогоцементно-шиферного комбината, расход цемента 430 кг/м3, бетон М250.

Влияние добавок ХДСК-1 и ПГПФ на прочность бетона при различнойпродолжительности выдерживания изделий перед тепловой обработкой*

| В/Ц | Количество добавок, % от массы цемента | ОК, см | Длительность предварительного выдерживания, ч | Прочность через 4 ч после ТО, % от прочности при 6 ч выдержке |

| ПГПФ | ХДСК-1 |

| 0,55 | - | - | 5 | 4 | 100 |

| | | | | 2 | 95 |

| | | | | 0 | 92 |

| 0,45 | - | 0,35 | 17 | 4 | 100 |

| | | | | 2 | 88 |

| | | | | 0 | 73 |

| 0,55 | 15 | 0,38 | 17 | 4 | 100 |

| | | | | 2 | 96 |

| | | | | 0 | 92 |

*ПортландцементМ400 Балаклеевского цементно-шиферного комбината, расход цемента 430 кг/м3,бетон М250.

1. Минстройматериалов СССР.Общесоюзные нормы технологического проектирования предприятий сборногожелезобетона, ОНТП-7-80.- М.:, Минстройматериалов СССР, 1981,- 45 с.

2. НИИЖБ Госстроя СССР. Руководствопо пароразогреву бетонных смесей при производстве сборного железобетона. - М.:Стройиздат, 1978,- 48 с.

3. Минсельстрой СССР.Руководство по проектированию технологических линий и бетоносмесительных узловпредприятий сборного железобетона с использованием предварительногопароразогрева бетонных смесей и химических добавок. - М.: ЦНИИЭПсельстройМинсельстроя СССР, 1982,- 75 с.

4. Минпромстрой СССР.Инструкция по применению добавки ХДСК-1 в бетонах, ВСН 65.09-82, - Тула: КТИМинпромстроя СССР, 1982,- 22 с.

5. НИИЖБ Госстроя СССР. Руководствопо применению химических добавок в бетоне. - М.: Стройиздат, 1981,- 54 с.

6.А.П.Чехов, А.М.Сергеев, Г.Д.Дибров. Справочник по бетонам и растворам. -Киев;Буд1вельник, 1983,- 214 с.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)