ГОСУДАРСТВЕННЫЙ АГРОПРОМЫШЛЕННЫЙ

КОМИТЕТ СССР

ОТДЕЛ ПО КАПИТАЛЬНОМУ СТРОИТЕЛЬСТВУ

И РЕКОНСТРУКЦИИ

ЦНИИЭПсельстрой

ИНСТРУКЦИЯ

ПО МОНТАЖУ ПЛАСТМАССОВЫХ

ТРУБОПРОВОДОВ НА ОБЪЕКТАХ

ГОСАГРОПРОМА СССР

ВСН 35-86

МОСКВА - 1987

«Инструкция

по монтажу пластмассовых трубопроводов на объектах Госагропрома СССР»

предназначена для организаций системы Госагропрома СССР.

Разработана впервые ЦНИИЭПсельстроем, ЭПКТБ «Стройпластик», Институтом электросварки им. Е. О. Патона АН УССР, ВНИИСТом Миннефтегазстроя и ВПТИагростроем.

Инструкцию разработали: канд.

техн. наук Г. С.

Власов (руководитель темы), инженер К. В. Жулина (ЦНИИЭПсельстрой); инженеры В. И.

Степура и Т. В. Онищенко (ЭПКТБ «Стройпластик»); канд.

техн. наук Г. Н. Кораб, инженер А. Н. Шестопал (руководитель темы),

кандидаты техн. наук Э. А. Минеев, В. П. Тарногродский, канд. физико-математических

наук А. А. Адаменко,

инженер В. Л. Гохфельд (ИЭС им. Е. О.

Патона); кандидаты техн. наук К. И. Зайцев, Б.

Ф. Виндт (ВНИИСТ); инженер В. Я. Трунков (ВПТИагрострой).

В разработке Инструкции принимали участие: канд. экономических наук В. С. Ромейко

(Госплан СССР), инженер Г. И. Разумова (Госагропром СССР).

|

Госагропром СССР

Отдел по капитальному строительству и реконструкции

|

Ведомственные строительные нормы

|

ВСН

35-86

|

|

Инструкция по монтажу пластмассовых трубопроводов на объектах Госагропрома СССР

|

Вводятся впервые

|

1.1. Настоящая Инструкция разработана в развитие действующих

строительных норм и правил, инструкций и технических

условий на производство работ по изготовлению трубных заготовок, монтажу, сдаче и

приемке пластмассовых трубопроводов на объектах сельскохозяйственного строительства.

1.2.

Требования настоящей Инструкции должны

выполняться при производстве и приемке работ по изготовлению трубных заготовок и монтажу трубопроводов

диаметром до 400 мм из полиэтиленовых (низкого и высокого давления - ПНД и ПВД, а также из вторичного

полиэтилена - ПЭВ), полипропиленовых (ПП) и поливинилхлоридных (ПВД) труб.

Рекомендуемые области применения

пластмассовых труб в зависимости от

назначения трубопроводов и их диаметры приводятся

ниже, а марки материалов перечисленных труб и соединительных деталей даны в

приложении (п. 7).

|

Внесены

Центральным научно-исследовательским, экспериментальным и проектным

институтом по сельскому строительству (ЦНИИЭПсельстроем)

|

Утверждены

Отделом по капитальному строительству и реконструкции Госагропрома СССР

15 августа 1986 г.

|

Срок

введения в действие

1 сентября 1986 г.

|

|

Область применения

|

Рекомендуемые

пластмассовые трубы

|

Диаметры труб

|

|

Внутренние водопроводные сети хозяйственно-питьевого, производственного и

технического водоснабжения, за исключением противопожарного

|

Трубы

напорные из ПЭ по ГОСТ 18599-83

|

Дн = 10...400 мм

|

|

Трубы из НПВХ по ТУ 6-19-231-83

|

Дн = 16...315 мм

|

|

Водоводы

и водопроводные сети сельскохозяйственных предприятий, полив

|

Трубы напорные из ПЭ по ГОСТ 18599-83

|

Дн = 10...280 мм

|

|

Трубы напорные из НПВХ по ТУ 6-19-231-83

|

Дн = 16...315 мм

|

|

Сети

внутренней бытовой и производственной

канализации и внутренние водостоки

|

Трубы напорные из ПЭ по ГОСТ 18599-83

|

Дн = 160...200 мм

|

|

Трубы напорные из НПВХ по ТУ

6-19-231-83

|

Дн = 160...225 мм

|

|

Трубы

канализационные пластмассовые по ГОСТ

22689-77

|

Дн = 32…110 мм

|

|

Трубы из НПВХ для

канализации по ТУ 6-19-051-509-84 и по ТУ 6-19-051-462-83

|

Дн = 50...200 мм

|

|

Напорные

трубопроводы канализации и напорные навозопроводы

|

Трубы напорные из ПЭ по ГОСТ 18599-83

|

Дн = 160...315 мм

|

|

Трубы

напорные из НПВХ по ТУ 6-19-231-83

|

Дн = 160...315 мм

|

|

Газопроводы межпоселковые,

а также на территории поселков и сельских населенных пунктов с малой насыщенностью инженерными коммуникациями при допустимом давлении газа до 0,3 МПа (среднее)

|

Трубы из ПНД для газопроводов по ТУ

6-19-051-538-85

|

Дн = 63...225 мм

|

|

Газопроводы

межпоселковые при допустимом давлении газа от

0,3 до 0,6 МПа (высокое)

|

Трубы

из ПНД для газопроводов по ТУ 6-19-051-538-85

|

Дн = 63...225 мм

|

|

Примечание. Не допускается

применять газопроводы из полиэтиленовых труб для

строительства в районах с расчетными температурами наиболее холодной пятидневки

ниже минус 40 °С, в сильно пучинистых

грунтах, просадочных II типа, скальных грунтах, в районах подрабатываемых территорий и в

районах с сейсмичностью более 6 баллов.

|

|

Защита

внутренних распределительных и питающих сетей

электрооборудования и электроосвещения, сетей КИПиА, абонентских сетей связи

и сигнализации, защита кабелей в агрессивном

грунте

|

Трубы

гофрированные из ПЭ по ТУ 6-19-051-518-84

|

Дн = 63, 75, 110 мм

|

|

Каналы

ПЭ по ТУ 6-05-1515-77

|

Дн = 63, 75, 110 мм

|

|

Трубы из НПВХ гладкие по ТУ 6-19-215-83

|

Дн = 16…90 мм

|

|

Трубы

из НПВХ гофрированные по ТУ 6-19-051-419-84

|

Дн = 16…50 мм

|

|

Обсадка скважин при бурении

на воду

|

Трубы напорные из ПНД по ГОСТ

18599-83

|

Дн = 110…400

мм

|

|

Трубы напорные из НПВХ по ТУ 6-19-231-83

|

Дн = 110…315

мм

|

|

Закрытый горизонтальный

дренаж

|

Трубы дренажные

гофрированные из ПНД по ТУ 6-19-224-83

|

Дн = 50…125

мм

|

|

Системы подпочвенного

обогрева тепличных комбинатов

|

Трубы из ПНД по ГОСТ

18599-83

|

Дн = 20…110

мм

|

|

Трубы из ПП по ТУ 38-102-100-76

|

|

Трубы из вторичного ПП по

ТУ 32-102-83-75

|

|

Горячее водоснабжение

|

Радиационно-модифицированные трубы

из ПНД по ТУ 6-19-051-520-84

|

Дн = 12…20 мм

|

|

Технологические

трубопроводы

|

Трубы напорные из ПЭ по ГОСТ

18599-83

|

Дн = 10…400

мм

|

|

Трубы напорные из НПВХ по

ТУ 6-19-231-83

|

Дн = 16…315

мм

|

|

Трубы напорные из ПП по ТУ 38-102-100-76

|

Дн = 12…315

мм

|

2.1. Нормативные документы на

пластмассовые трубы, соединительные детали и вспомогательные материалы приведены в приложении.

2.2. Номенклатура

пластмассовых труб и деталей трубопроводов

приведена в

дополнении (отдельный том) к настоящей Инструкции - «Каталог пластмассовых труб и деталей, а также инструментов и оборудования, рекомендуемых для

внедрения в сельском строительстве при монтаже

пластмассовых

трубопроводов».

2.3. Пластмассовые

трубы нормализованы по следующему ряду наружных диаметров (Дн) - 10, 12, 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125, 140, 160, 180, 220, 225, 250, 280, 315,

355, 400 мм.

2.4.

Вторым основным элементом нормализации пластмассовых труб является тип

труб, который устанавливается в зависимости от величины

нормального давления (максимального рабочего давления при транспортировании воды с температурой 20 °С) и характеризуется толщиной стенки. Установлены следующие типы напорных труб из

термопластов:

|

Величина номинального давления, МПа

|

0,1

|

0,2

|

0,4

|

0,6

|

1,0

|

1,6

|

|

Название и обозначение типа труб

|

облегченный (О)

|

легкий (Л)

|

среднелегкий

(СЛ)

|

средний

(С)

|

тяжелый

(Т)

|

особотяжелый

(ОТ)

|

2.5. Допустимые отклонения на

наружный диаметр трубы и толщину стенки приняты только положительными.

2.6.

Пластмассовые трубы изготавливают в отрезках различной длины (в зависимости от требований потребителя) или в бухтах (на катушках). В бухтах могут поставляться полиэтиленовые трубы наружным диаметром до 160 мм и трубы из

полипропилена - до 40 мм.

2.7. Условные

обозначения труб включают в себя наименование изделия, марку материала,

наружный диаметр, тип и нормативный документ, по которому труба

изготовлена. Пример условного обозначения трубы, изготовленной из полиэтилена

низкого давления наружным диаметром 63 мм среднелегкого

типа по ГОСТ 18599-83:

труба ПНД 63 СЛ ГОСТ 18599-83.

Трубы, имеющие разрешение Министерства

здравоохранения СССР на их использование для хозяйственно-питьевого водоснабжения

при температуре воды до 30 °С, имеют в маркировке обозначение

«Питьевая», не имеющие такого разрешения -

«Техническая».

2.8. В практике монтажных работ возникают

случаи, когда необходимо определить вид полимера, из которого изготовлены трубы

(например, при отсутствии маркировки и паспорта). Трубы из поливинилхлорида

могут быть естественного цвета (светло-желтого, коричневого) или окрашены, а

трубы из полиэтилена и полипропилена выпускаются окрашенными в черный цвет (за

счет введения светостабилизатора - газовой

канальной сажи). Наиболее доступным средством распознавания материала этих

труб является испытание на горение на слабом газовом огне или на пламени

горящей спички. При этом наблюдают воспламеняемость, характер горения, горение вне пламени, цвет пламени и запах дыма. Полиолефины быстро загораются,

горят вне пламени, цвет его сине-желтый, при

горении материал течет (ПВД течет сильнее, чем

ПНД и ПП), ощущается запах затухающей свечи. Поливинилхлорид загорается с

трудом, вне пламени гаснет, пламя имеет желтовато-зеленый цвет, материал при

горении немного течет, ощущается резкий запах

хлора или соляной кислоты. Наиболее сложно отличить трубы из ПВД от труб из ПНД. В этом случае следует пользоваться следующими

рекомендациями. Трубы из ПНД более твердые, чем трубы из ПВД, поэтому на

поверхности трубы из ПНД при проведении по ней ногтем обычно остается

малозаметная царапина, тогда как на поверхности трубы из ПВД остается хорошо

заметный след. При приложении равных нагрузок трубы из ПНД сплющиваются в меньшей

степени, чем трубы из ПВД (при одном значении

наружного диаметра и одинаковой толщине стенки).

При ударе о твердую поверхность изделия из ПВД издают глухой звук, а изделия из ПНД - звонкий.

2.9.

Используемые для строительства трубопроводов соединительные детали, как

правило, должны быть изготовлены в заводских условиях методом литья под

давлением. Допускается применение соединительных деталей, изготовленных в

условиях трубозаготовительных мастерских строительно-монтажных организаций с

применением специального оборудования по технологии, приведенной в разделах 5 и 6

настоящей Инструкции. Эти детали должны выдерживать те же испытания, что и соединительные детали, изготовленные в заводских условиях.

2.10. Условное

обозначение пластмассовых соединительных деталей идентично условному

обозначению труб. Маркировка соединительных деталей соответствует их условному

обозначению без указания вида детали и номера стандарта на производство детали.

Маркировка наносится на поверхность соединительных деталей нагретым

металлическим штампом. В отдельных случаях допускается изготовление

соединительных деталей без маркировки.

2.11. При

выполнении фланцевых разъемных соединений пластмассовых трубопроводов с использованием формованных (литых) буртовых втулок, привариваемых

в стык, или отбортованных концов труб следует применять свободные фланцы по ГОСТ

12820-80, ГОСТ 1272-67 и ГОСТ

12822-80.

2.12. При

необходимости внутренний диаметр фланца растачивают до значения, превышающего наружный диаметр трубы (буртовой

втулки) на величину 2-4 мм. Пересечение поверхностей фланца и его внутреннего диаметра

со стороны буртовой втулки выполняется с закруглением радиусом не менее 4 мм.

2.13. Тип фланцев

принимают в зависимости от рабочего давления транспортируемого продукта.

2.14. С целью

обеспечения взаимозаменяемости фланцев всех

типов их присоединительные размеры (наружный

диаметр, диаметр болтовой окружности, число и диаметр болтовых отверстий) стандартизированы ГОСТ 1234-67 и установлены одинаковыми для одних и тех же

условных давлений и проходов независимо от конструкции и материала фланца.

2.15. Крепежные

детали (болты, гайки, шайбы) предназначены для сборки фланцевых соединений

труб, присоединения труб к фланцевой арматуре и металлическим трубам, а также

для крепления трубопровода на опорах и опорных конструкциях. Применяют болты нормальной точности с шестигранной

головкой по ГОСТ

7798-70* (из марок стали 20 и 25 по ГОСТ 1050-74),

шестигранные гайки нормальной точности - по ГОСТ

5915-70* (из марок стали 10 и 20 по ГОСТ 1050-74) и

шайбы по ГОСТ

9065-75 (марка стали ВСТ3сп3) или по ГОСТ 11371-78 (из марок

стали 10 и 20 по ГОСТ 1050-74).

2.16. Болты для

соединений, если нет соответствующих указаний в чертежах, подбирают по диаметру

резьбы в зависимости от диаметра болтового отверстия фланца (диаметры болтового

отверстия фланца: 12, 14, 18, 23, 27, 30, 33, 40 мм,

диаметры резьбы болта: 10, 12, 16, 20, 24, 27,

30, 36 мм) и по

длине в зависимости от конструкции и размеров фланцевого соединения. Так, для

соединений на отбортовке длина болта l равна, мм:

l = 2 (b +

σδ) + S + 0,8м +

(2÷3), (1)

где b - толщина

фланца; σδ - толщина бурта (или отбортовки); S - толщина

прокладки; м - диаметр резьбы болта (0,8 м - высота гайки); 2÷3 (мм) - высота

выступающего из гайки конца болта.

Полученное значение длины болта следует привести в полное соответствие

с размерами, установленными ГОСТ

7798-70*.

2.17. Для

нормальной работы трубопроводов необходимо обеспечить герметичность разъемных соединений, что достигается с помощью прокладок, устанавливаемых между уплотнительными поверхностями.

Прокладки должны соответствовать следующим требованиям:

изготавливаться из более

мягкого материала, чем уплотняемые поверхности, чтобы при сборке все неровности

заполнялись материалом прокладки;

иметь достаточную механическую прочность,

противостоящую внутреннему давлению транспортируемой среды и усилиям сжатия

соединения при температурных удлинениях

трубопровода;

обладать требуемыми термической и химической

стойкостью (в зависимости от

температуры и агрессивности транспортируемой среды);

сохранять уплотняющую способность после разборки

и повторной сборки (или при многократных разъемах) соединений.

2.18. Уплотнение

фланцевых соединений производится с помощью

плоских прокладок, устанавливаемых между

буртовыми втулками или отбортовками концов

труб, при этом величина прокладок должна соответствовать размеру уплотняемых

поверхностей: наружный диаметр прокладки должен быть равен наружному диаметру

отбортовки или бурта (чтобы не мешать

свободной установке болтов в отверстия фланцев), а внутренний диаметр должен

быть на 2-3 мм больше внутреннего диаметра трубопровода в месте соединения (с тем

чтобы деформируясь, прокладка не уменьшала

внутреннего диаметра трубопровода). Размеры прокладок следует принимать по ГОСТ

15180-70.

Материал прокладок выбирается проектной организацией с учетом химических свойств, давления и температуры

транспортируемых веществ.

2.19. Для

изготовления плоских прокладок фланцевых

соединений применяют резину листовую толщиной

3-4 мм по ГОСТ 7338-77*: тепломорозокислотощелочестойкую ТМКЩ с пределом рабочих температур от минус 60 до плюс 90

°С; повышенно-маслобензостойкую ПМБ и ограниченно-маслобензостойкую

ОМБ с пределом рабочих температур от минус 40 до плюс 80 °С. В фланцевых соединениях трубопроводов, транспортирующих

пищевые продукты, применяют плоские прокладки из пищевой резины толщиной 3-4 мм

по ГОСТ 17133-83

с пределом рабочих температур от минус 30 до плюс 140 °С.

2.20. Для

раструбных соединений поливинилхлоридных труб по ТУ 6-19-231-83 применяются уплотнительные кольца

сложного профиля, изготавливаемые из резин (на основе синтетического изопренового

каучука марки 1365

по ТУ 38-105-895-75) по рецептурам, разрешенным

органами Минздрава СССР для использования в

системах хозяйственно-питьевого водоснабжения.

2.21. Для раструбных

соединений пластмассовых труб и деталей систем

внутренней канализации, изготавливаемых по ГОСТ 22689.3-77 - ГОСТ 22689.13-77, применяются специальные

резиновые уплотнительные кольца круглого

сечения по ГОСТ 22689.19-77, изготавливаемые из мягкой резины по

действующим техническим условиям марки 3318 или теплостойкой

мягкой резины твердостью по ТИР в пределах 30-45 с коэффициентом старения не менее 0,75. Пример условного

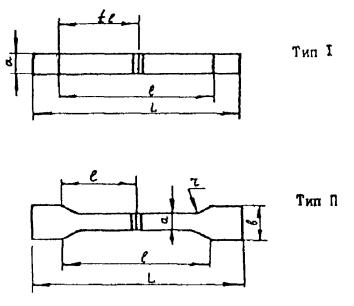

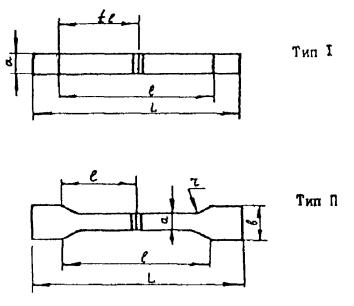

обозначения уплотнительного кольца для соединения по типу I (в раструб на уплотнительном кольце) труб и деталей Ду = 100

мм, изготовленных

из ПНД: кольцо КУ 100-ПНД-1 ГОСТ 22689.19-77. Пример

условного обозначения уплотнительного кольца d = 8 мм для приборного патрубка Ду = 56 мм: кольцо КУ 56´8 ГОСТ

22689.19-77.

2.22. Для соединения пластмассовых канализационных труб Ду = 40 мм с деталями Ду = 50 мм

применяются уплотнительные кольца специальной

конструкции. Пример условного обозначения

такого уплотнительного кольца: кольцо КУП 40´50 ГОСТ 22689.19-77.

2.23. Плоские резиновые уплотнительные прокладки по ГОСТ 22689.20-77 к

пластмассовым трубам и деталям для систем внутренней канализации зданий должны изготавливаться из резины по ГОСТ 7338-77* или формовой резины по

действующим техническим условиям. Пример условного обозначения уплотнительной

прокладки по ГОСТ 22689.20-77 для труб условным проходом Ду = 100 мм: прокладка ПУ-100 ГОСТ 22689.20-77.

2.24.

Поверхность уплотнительных прокладок и колец должна быть ровной, гладкой без раковин

и заусенцев.

2.25. При

монтаже пластмассовых труб систем внутренней канализации зданий применяется

прокладочная лента специальной конфигурации, изготавливаемая по ГОСТ 22689.18-77 из полиэтилена низкой плотности по ГОСТ 16337-70. Пример условного обозначения прокладочной ленты:

лента Л ГОСТ 22689.18-77.

2.26. Для

очистки труб по поверхностям сварки и склеивания, а также присадочных сварочных прутков при сварке нагретым газом от

масел, пыли, грязи и

других веществ, отрицательно влияющих на качество сварного или клеевого

соединения, применяются ацетон по ГОСТ 2768-79,

уайт-спирит по ГОСТ 3134-78* или другие материалы

(метиленхлорид, спирт и т.д.),

обеспечивающие очистку и не влияющие отрицательно на качество сварки или

склеивания. Выбор материала для очистки склеиваемых поверхностей

должен производиться с учетом состава клеевой

композиции (например, при склеивании клеем

марки ГИПК-127

нельзя применять уайт-спирит).

2.27.

Растворители входят в состав клеевых композиций при склеивании труб из поливинилхлорида.

2.28. В

качестве растворителей наиболее широко используется тетрагидрофуран по ТУ 8П-121-68, циклогексанон по ТУ 6-09-30-45-73, метилен

хлористый технический по ГОСТ 9968-73* и

дихлорэтан технический по ГОСТ 1942-74.

2.29.

Присадочные материалы (прутки) применяются при сварке труб нагретым газом.

2.30. Для

сварки полиэтиленовых и полипропиленовых труб используют прутки длиной не менее

10

м, изготовленные по ТУ 6-05-1698-74, а для сварки поливинилхлоридных труб - длиной не

менее 0,6 м по ТУ 6-05-1160-75; размеры прутков приведены в табл. 2.1.

Поверхность прутков должна быть гладкой, без

наплывов и раковин.

Таблица 2.1

|

Профиль прутка

|

Материал

прутка

|

|

ПНД, ПВД, МП

|

ПВХ

|

|

диаметр

одинарного прутка, мм

|

ширина

двойного прутка, мм

|

диаметр

одинарного прутка, мм

|

ширина

двойного прутка, мм

|

|

Простой (одинарный)

|

2

± 0,25

3

± 0,3

4

± 0,4

|

|

3

± 0,5

|

|

|

Сложный (двойной)

|

2

± 0,25

3

± 0,3

|

3,5

± 0,5

5,5

± 0,5

|

3

± 0,5

|

6

± 1,0

|

2.31.

Газы-теплоносители применяются при сварке труб нагретым газом с присадочным

материалом.

2.32. В

качестве газа-теплоносителя, как правило, применяется воздух, очищенный от

влаги и масел и соответствующий классам загрязненности не выше ТУ по ГОСТ

17433-80.

2.33. Чистоту

воздуха

контролируют с помощью листа фильтровальной бумаги или хлопчатобумажной ткани

белого цвета. Наличие на фильтре или ткани темных пятен свидетельствует о

загрязнении воздуха.

2.34. Воздух

подводится к нагревательному устройству под давлением от заводской

магистрали, компрессоров или монтажных вентиляторов, производительность которых определяется числом обслуживаемых ими постов, исходя из того, что на одно нагревательное

устройство расходуется 3-4 м3/ч

воздуха. При этом может быть использован любой компрессор, обеспечивающий

требуемую производительность при давлении сжатого воздуха в линии до 0,2-0,4 МПа. При отсутствии

источников энергии для компрессоров или вентиляторов можно применять сжатый воздух, поставляемый в стальных баллонах (под давлением 15 МПа). При часовом расходе одного нагревательного устройства,

составляющем в среднем 3 м3/ч, содержимое баллона емкостью 6 м3 расходуется в течение 2

ч. Можно использовать сжатый воздух, полученный накачиванием с помощью ручного

или ножного насоса в автомобильную камеру. Для этого камеру снабжают двумя

клапанами - для нагнетания воздуха и подачи

его к нагревательному устройству.

2.35. В

качестве газа-теплоносителя могут применяться также азот по ГОСТ 9293-74* или

аргон по ГОСТ 10157-79, использование

которых сопряжено со строгим соблюдением правил техники безопасности. Применение этих газов экономически

нецелесообразно, так как стоимость одного баллона с газом, включая транспортные

расходы, в 50 раз и более выше стоимости

сжатого воздуха, а качество сварного

соединения при их использовании по сравнению с качеством при использовании

сжатого воздуха существенно не улучшается.

2.36. Для

склеивания труб из поливинилхлорида применяются клеи, не заполняющие зазоры (при разности

диаметров склеиваемых деталей до 0,1 мм) и

зазорозаполняющие клеи (разность диаметров

склеиваемых деталей может достигать 0,8 мм).

2.37. В качестве клеев, не заполняющих зазоры, применяются в основном составы, представляющие раствор перхлорвиниловой смолы

в дихлорэтане и метиленхлориде с соотношением массовых частей компонентов согласно табл.

2.2. Для

полного растворения смолы и готовности клея (приготовление клеевой композиции

обычно производится строительно-монтажной организацией) смесь необходимо выдерживать 30-40 мин. в герметически закрытой таре.

Таблица 2.2

|

Наименование компонентов

|

ГОСТ, ТУ

|

Массовые

части компонентов

|

|

Перхлорвиниловая

смола

|

ГОСТ 10004-72

|

14-16

|

14-16

|

14

|

|

Метилен

хлористый технический

|

ГОСТ 9968-73

|

86-84

|

76-82

|

-

|

|

Дихлорэтан

технический

|

ГОСТ 1942-74

|

-

|

-

|

68

|

|

Циклогексанон

|

ТУ 6-09-30-45-73

|

-

|

10-12

|

-

|

2.38.

В качестве зазорозаполняющего клея следует применять клей марки ГИПК-127, выпускаемый по ТУ

6-05-251-95-79 (клей на основе поливинилхлоридной смолы, модифицированной фенолформальдегидной и эпоксидной смолами с добавкой стабилизатора и наполнителя в

смеси растворителей). Клей маски ГИПК-127 предназначен

для соединения поливинилхлоридных труб при

строительстве трубопроводов, транспортирующих

техническую воду, воздух, а также другие среды, к которым непластифицированный поливинилхлорид химически

стоек при температурах до 40 °С. Клей разработан Государственным институтом полимерных клеев и выпускается

опытным производством этого института.

2.39. Клей

ГИПК-127 обеспечивает соединение труб в раструб при разности диаметров трубы и

раструба до 0,8 мм и натяге до 0,2 мм. Прочность соединений при сдвиге при 20 ±

2 °С

составляет не менее 5 МПа, и стойкость

соединений к внутреннему гидростатическому давлению - не менее 4,2 МПа через 20

суток после склеивания.

2.40. Клей

ГИПК-127 разрешен для склеивания поливинилхлоридных труб,

используемых в практике хозяйственно-питьевого водоснабжения при условии, если продолжительность высушивания склеенных

стыков труб составляет не менее 6 суток и только

после десятикратной промывки трубопровода.

2.41. По внешнему

виду клей ГИПК-127 представляет однородную жидкость от белого до серого цвета с

наличием небольшого количества осадка наполнителя, исчезающего после

перемешивания. Содержание сухого остатка в клею находится в пределах 18-28 %, вязкость клея по вискозиметру ВЗ-1 диаметром сопла 5,4 мм

при 20 ± 0,5

°С - 150-400 с. Гарантийный срок хранения клея - 9 месяцев со дня изготовления. Клей поставляется в герметической таре емкостью

не более 1 л или, по согласованию с потребителем, в более крупной таре.

Хранение клея производится в сухих складских крытых помещениях при температуре

от 5 до 35 °С, а перевозка клея допускается

при температуре от минус 20 до плюс 35 °С.

3.1. Поставляемые

на монтаж трубы, арматура и детали

трубопроводов должны быть снабжены паспортом (сертификатом) завода-изготовителя и должны соответствовать требованиям

нормативной документации на их изготовление, перечень которой приведен в

приложении.

3.2.

Допускается применение пластмассовых труб и соединительных деталей зарубежного

производства (с учетом рекомендаций поставщиков), при этом при подаче по ним

воды на хозяйственно-питьевые нужды требуется дополнительное согласование с

органами санитарно-эпидемиологической службы.

3.3.

Для изготовления деталей, узлов и монтажа трубопроводов допускается

использовать трубы, имеющие на поверхности трещины, задиры, надрезы и царапины

в осевом направлении глубиной не более 3 % и в кольцевом не более 5 % от

толщины стенки трубы, но не превышающих 1 мм в любом направлении (для

газопроводов не более 0,5 мм в осевом направлении и 0,7 мм в кольцевом

направлении), а также трубы,

имеющие торцы с забоинами глубиной не более 2

мм. Овальность сечения труб не должна превышать по разности диаметров 10 %. Трубы, имеющие дефекты, превышающие указанные размеры,

подлежат отбраковке. Контроль размеров механических повреждений осуществляется

аналогично контролю размеров сварных швов (см. разд.

6). Если у отбракованных труб

недопустимые дефекты имеют локальный характер, то после удаления участков с

этими дефектами отрезки труб используются для монтажа или изготовления

соединительных деталей и узлов.

3.4. При

хранении, погрузке, транспортировке и разгрузке пластмассовые трубы,

соединительные детали, пластмассовая арматура, сварочные прутки и резиновые

уплотнительные кольца должны оберегаться от механических повреждений и

деформаций, а также от загрязнений и попадания в них жиров и нефтепродуктов.

Особая осторожность необходима в обращении с трубами из поливинилхлорида и полипропилена при отрицательных температурах

и температурах, близких к 0 °С. Запрещается производить

погрузку, транспортировку и разгрузку труб и

соединительных деталей из поливинилхлорида и полипропилена при температурах

ниже минус 10 °С,

труб из полиэтилена низкого давления - ниже

минус 20 °С и из полиэтилена высокого давления

- ниже минус 30 °С.

3.5. При

транспортировке трубы необходимо укладывать на ровную поверхность

транспортных средств (машин, платформ, прицепов, плетевозов к т.д.), предохраняя их от острых углов и ребер металлических предметов. Длина свешивающихся

с транспортного средства концов труб не должна превышать 1,5 м, при этом трубы диаметром до Дн = 50 мм должны быть увязаны в пакеты. При погрузке и разгрузке не допускается трубы сбрасывать с транспортных средств, а также перемещать волоком.

3.6.

Пластмассовые трубы и соединительные детали следует хранить в помещении, а

на период монтажа допускается хранение под

навесом или под открытым навесом, но с условием исключения попадания на них

солнечных лучей (например, укрывая брезентом). При хранении в закрытом

помещении трубы и детали должны располагаться не менее чем на 1 м от

нагревательных приборов, при этом температура в помещении не должна превышать 30 °С.

3.7.

Пластмассовые трубы следует хранить в

горизонтальном положении рассортированными по типоразмерам (с указанием

материала) на стеллажах со сплошным и ровным настилом. Допускается хранение в штабелях на спланированной площадке с «постелью» из

мягкого грунта (рис. 1). Штабеля с трубами из

поливинилхлорида могут укладываться на деревянные брусья с закругленными

краями, которые должны иметь ширину не менее 10

см, толщину около 5 см и быть не менее чем на 30 см длиннее (с каждой стороны), чем ширина сложенных труб. Расстояние между брусьями - не

более 80 см. Укладка труб на брусьях производится

с попеременным изменением положения раструба и

гладкого конца трубы с использованием веревки

для предотвращения раскатывания труб. Высота

штабеля определяется с таким расчетом, чтобы вес

труб верхних рядов не вызывал деформацию труб нижних рядов, и не должна

превышать: для труб типа «Т» - 2,6 м; типов

«С» и «СЛ» - 2,3 м; типа «Л» - 1,7 м при температуре окружающего

воздуха до 25 °С.

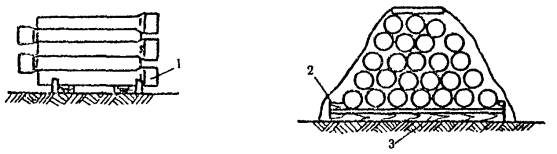

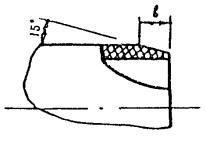

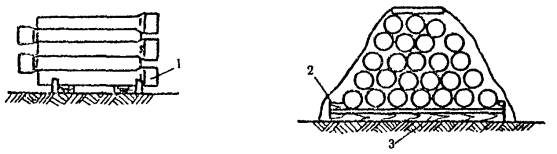

Рис. 1. Схема укладки раструбных

труб из поливинилхлорида в штабель:

1 - труба; 2 - клин; 3 - деревянный брусок

3.8.

Пластмассовые трубы, соединительные

детали и трубные заготовки, доставляемые на объект в зимнее время, перед их

монтажом в зданиях должны быть предварительно

выдержаны при положительной температуре не

менее 2 ч.

3.9.

Несоблюдение правил хранения и транспортировки приводит к ухудшению свойств материала труб и деталей, а также к изменению их

геометрических размеров. Гарантийный срок хранения пластмассовых труб - два года со дня изготовления. По истечении

указанного срока перед использованием трубы и детали должны быть проверены на соответствие

нормативным документам.

3.10. В случае

необходимости долговременного хранения резиновых уплотнительных колец они должны храниться в

недеформированном состоянии в темных закрытых помещениях, где не работают

нагревательные приборы, не должны соприкасаться со смазочными материалами,

нефтепродуктами и химикатами, а также должны быть защищены от воздействия газов, оказывающих вредное влияние на резину. Их

кратковременное хранение возможно при температуре от минус 10 до плюс 25 °С на расстоянии не менее 1 м от отопительных приборов, упакованными в мягкую тару, ящики или картонные коробки массой

брутто не более 50 кг, а также связанными в пачки без упаковки. Конструкция

тары и способ укладки в ней колец должны

исключать возможность

повреждения колец при транспортировке и

хранении. В монтажных условиях кольца должны храниться в ящиках или закрытых

ларях, защищающих их от солнечных лучей и загрязнений.

4.1. Соединения

должны быть надежными в работе, их конструкция

должна обеспечивать удобство и быстроту сборки, экономичность, хорошие гидравлические характеристики. К

соединениям трубопроводов, транспортирующих воду хозяйственно-питьевого назначения и пищевых продуктов, предъявляется требование гигиеничности.

4.2. Под

надежностью соединений понимают равнопрочность

труб в эксплуатационных условиях напряжения и герметичность при работе трубопровода под

внутренним давлением, а также при наружном избыточном давлении, вызываемом, в

частности, грунтовыми водами, образованием в трубопроводе вакуума и т.п.

Надежность соединений обеспечивается: правильным выбором их конструкции и способа выполнения; высоким качеством труб,

соединительных деталей, клеев, уплотнителей и т.д.; должным техническим уровнем оборудования и приспособлений

для сборки; высокой квалификацией монтажников; перенесением подготовки сборных

узлов из построечных условий в трубозаготовительные предприятия; контролем качества работ; соблюдением правил эксплуатации трубопроводов.

4.3. В

зависимости от функционального назначения соединения пластмассовых труб

разделяют на две группы: неразъемные, т.е. такие, разборка которых при

эксплуатации не требуется и которые не могут

быть разобраны без повреждения элементов конструкции; разъемные, которые можно

разобрать в течение всего срока эксплуатации.

4.4. Вид и

конструкция соединения, выбранные с учетом условий монтажа и эксплуатации

трубопровода, материала труб, конструкции соединительных деталей и других

факторов, как правило, должны быть указаны в проекте.

4.5. По

технологии выполнения неразъемные соединения разделяют на сварные и клеевые, а по

конструкции шва - на раструбные и стыковые. Стыковые соединения обеспечивают более благоприятное распределение напряжений, однако

площадь шва при этом определяется толщиной стенки трубы. В раструбных

соединениях площадь сварки или склейки может многократно превышать площадь

поперечного сечения конструкции.

4.6. Для труб

из

полиолефинов

неразъемные соединения получают сваркой. Склеивание полиолефинов не находит

практического применения, так как для обеспечения прочности склеивания этих материалов необходима специальная активационная обработка

соединяемых поверхностей в окислительных средах или другими методами, что резко увеличивает общую трудоемкость и стоимость работ по

выполнению соединений.

4.7. Сварка

пластмассовых труб между собой и соединительными деталями осуществляется

нагретым инструментом или нагретым газом с применением присадочного материала

по схемам, представленным в разд.

6. В

зависимости от схемы сварки и конструкции соединения различают стыковую и

раструбную сварку. Основные типы и конструктивные элементы сварных швов

пластмассовых труб при стыковой и раструбной сварке

нагретым инструментам регламентированы ОСТ 102-63-81.

4.8. Сварка

нагретым инструментом (стыковая) рекомендуется для труб из ПНД, ПВД, ПП и ПВХ наружным диаметром более 50 мм и толщиной стенки более 4 мм и выполняется согласно указаниям разд.

6.

4.9. Стыковая

сварка нагретым инструментом характеризуется следующими показателями:

качественные сварные швы труб из полиэтилена и

полипропилена в условиях эксплуатации равнопрочны трубам;

при стыковой сварке в отличие от раструбной, соединение труб между

собой не требует дополнительных деталей - муфт - и выполняется одним швом;

стыковая сварка ведется при меньших температурах

нагревательного инструмента, чем раструбная, поэтому выделение вредных

газообразных продуктов

разложения полимерного материала при стыковой сварке весьма незначительно.

Наряду с отмеченными преимуществами стыковая сварка характеризуется следующими недостатками: для труб малых диаметров валик шва существенно влияет на

площадь проходного сечения; для тонкостенных труб, с учетом допусков на

наружные диаметры и толщины стенок, смещение

кромок может быть сравнимым с толщиной стенки; возможные технологические

дефекты, которые создают местные перенапряжения и уменьшают площадь поперечного

сечения, особенно опасны в швах тонкостенных труб.

4.10. Сварка

нагретым инструментом (раструбная) применяется при наличии раструбных

соединительных деталей или формованных раструбов для труб из ПНД, ПВД и ПП наружным

диаметром до 160 мм и со стенками любой

толщины. При раструбной сварке увеличивается площадь сварного шва, а также

обеспечивается определенная самоцентровка трубы в раструбе, что позволяет

осуществлять сварку вручную. Раструбная сварка выполняется согласно указаниям

разд. 6.

4.11. Сварка

нагретым газом с применением присадочного материала применяется для безнапорных

трубопроводов из ПНД, ПВД, ПП, ПВХ и выполняется согласно указаниям разд.

6.

Допускается применение сварки также для трубопроводов, работающих при невысоких

рабочих давлениях (до 0,3 МПа).

4.12. Для труб из

ПВХ наиболее эффективным способом выполнения неразъемных соединений является

склеивание (сварные соединения ПВХ труб

значительно уступают клеевым по прочности и надежности). Склеивание враструб применяется для труб из ПВХ с любыми значениями диаметров и толщин стенок согласно указаниям разд. 7. Достоинством

раструбных соединений по сравнению со стыковыми является помимо увеличения площади склеивания

повышенная стойкость к изгибающим усилиям,

которые возникают в процессе монтажа и

эксплуатации.

4.13. Не

допускается изготовление неразъемных соединений

труб из разнотипных материалов и применение

для соединения труб пластмассовых

соединительных деталей из материалов, не соответствующих материалам труб

или на тип ниже, чем соединяемые трубы.

4.14. К разъемным

относятся фланцевые соединения, соединения с накидными гайками и раструбные

соединения с резиновым уплотнительным кольцом. Разъемные соединения применяются в основном в

местах установки трубопроводной арматуры, различного оборудования и приборов,

для выполнения соединения пластмассовых труб с металлическими, при

необходимости частой разборки трубопровода в

процессе эксплуатации, а также в случае возможности осевых перемещений труб при

температурных изменениях длины трубопровода.

4.15. Наиболее

распространенный вид разъемных соединений - фланцевые. Фланцевые соединения

выполняются на металлических или пластмассовых фланцах для труб:

из ПНД, ПВД и ПП - с применением литых втулок под фланец привариваемых к трубе стыковой или раструбной сваркой

нагретым инструментом, а также с применением отбортовок, формуемых на концах труб;

из ПВХ - с применением приклеиваемых к трубе литых втулок под

фланец или отбортовок, формуемых на концах труб.

4.16. Фланцевые соединения на

отбортовке обладают малой длительной прочностью ввиду концентрации напряжений в

зоне перегиба и опасности разрушения в этой зоне.

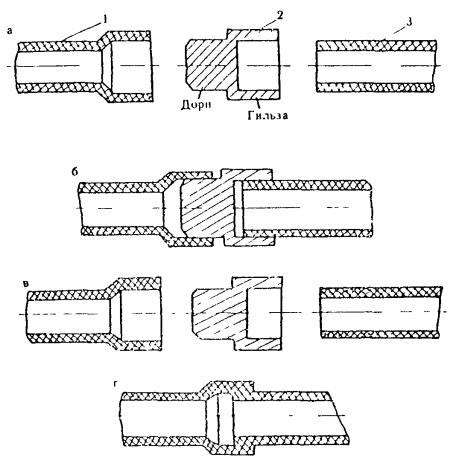

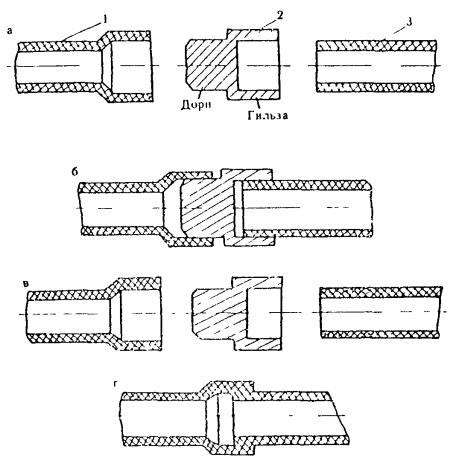

4.17. Схемы

фланцевых соединений пластмассовых труб на прямых буртовых втулках показаны на рис. 2, а, б. При отсутствии

втулок под фланцы допускается формование конусов на концах труб и выполнение

соединений по

схемам, представленным на рис. 2, в, г.

Для сборки таких соединений должны применяться специальные накидные фланцы

сравнительно сложной формы с конической внутренней поверхностью. Простая форма

фланца используется при отбортовке концов труб (рис. 2, д).

4.18. Для фланцевых

соединений, представленных на рис. 2,

а, б, подбор фланцев и уплотнительных прокладок производится

по указаниям разд. 2.

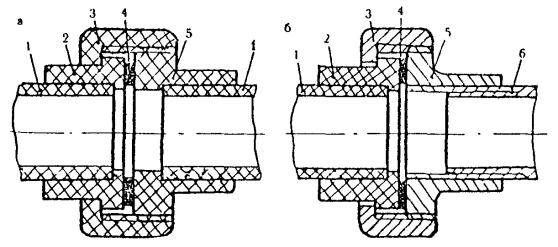

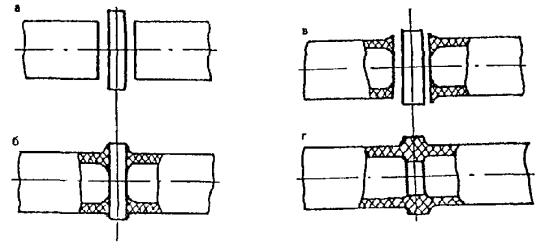

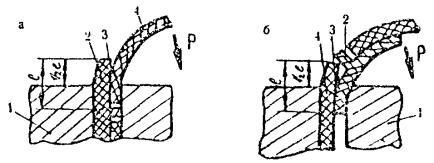

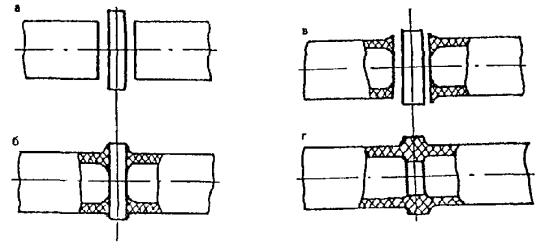

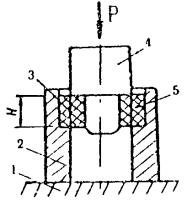

Рис. 2. Фланцевые соединения,

выполненные с помощью втулок под фланцы (а, б), конусных раструбов (в, г)

и плоской отбортовки (д)

4.19. К соединениям

с помощью накидной гайки относятся разнообразные конструкции, выполняемые с помощью пластмассовых

и металлических деталей. Для труб наружным

диаметром до 63 мм эти соединения более компактны, а в ряде случаев и

экономичнее, чем фланцевые соединения.

4.20. На рис.

3 показаны соединения, применяемые

для труб из ПВХ. При сборке ПВХ труб

между собой переходные втулки, полученные из ПВХ композиций методом литья под

давлением, приклеиваются к концам труб. Для соединения ПВХ трубы с

металлической трубой и арматурой используют металлическую втулку с резьбовым

хвостовиком, накидную гайку также изготавливают из металла. Соединения особенно

рациональны в случаях большого числа циклов «сборка-разборка» при эксплуатации.

4.21. На рис. 4 представлены конструкции соединений

труб из полиолефинов, выполненные с помощью металлических соединительных деталей. Соединения с конической развальцовкой пластмассовой трубы

по сравнению с соединением без такой развальцовки предъявляют пониженные

требования к размерной точности труб, не снижают проходного сечения

трубопровода, позволяют легко осуществлять многократную сборку-разборку, но более трудоемки при монтаже ввиду необходимости

формования концов труб. В целом использование

металла дает возможность создать высокие контактные давления в зонах уплотнения

и обеспечить малые габариты сборных узлов. Соединения характеризуются повышенной надежностью, но одновременно и большой стоимостью из-за затрат на механическую обработку

деталей и необходимости использовать латунь или другие коррозионно-стойкие

металлы.

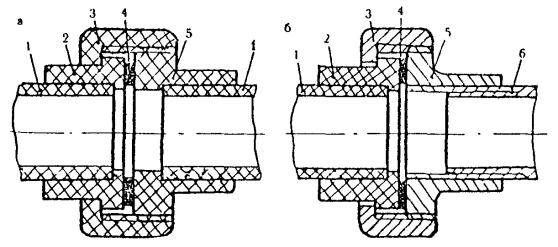

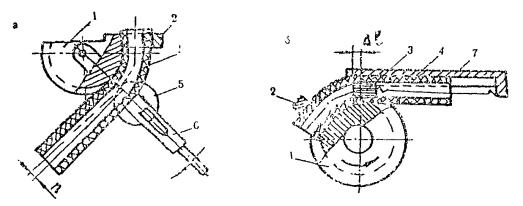

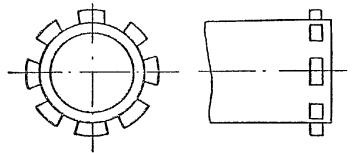

Рис. 3. Соединения с помощью

накидной гайки труб из ПВХ между собой (а) и с металлической трубой (б):

1 -

труба из ПВХ; 2 - втулка буртовая; 3

- накидная гайка; 4 - уплотнительная прокладка; 5 -

втулка резьбовая; 6 - металлическая труба

Рис. 4. Муфтовые (а) и переходные (б, в) соединения полиэтиленовых труб с помощью металлических

деталей:

1 - труба; 2 - ниппель простой; 3 - гайка

накидная; 4 - вставка коническая; 5 - ниппель резьбовой; 6 - переходник; 7 -

кольцо разрезное цанговое

4.22. Важную

группу разъемных соединений составляют соединения компенсационного

типа, выполняемые с помощью резиновых уплотнительных колец. Разборка этих соединений при эксплуатации трубопроводов функционально не требуется, но они допускают осевое и

(или) угловое перемещение элементов трубопровода относительно друг друга. Компенсационные соединения в отличие от неразъемных и

других типов разъемных соединений не передают осевую нагрузку.

4.23.

Герметичность и надежность уплотнения в компенсационных соединениях

обеспечивается: деформацией резинового кольца, его радиальным сжатием между

раструбом и трубой; минимальной склонностью резины, применяемой для

изготовления кольца, к необратимой деформации под действием сжимающей нагрузки и температуры эксплуатации, а также рядом конструктивных

факторов (формой сечения кольца, формой канавки под кольцо).

4.24.

Раструбные соединения с резиновым уплотнительным кольцом выполняются для

труб, имеющих на одном конце раструб заводского изготовления с канавкой под резиновое уплотнительное кольцо.

4.25.

Достоинствами компенсационных соединений являются:

разгрузка трубопровода от осевых температурных напряжений: высокая производительность сборки,

возможность вести ее при низких температурах окружающего воздуха и в сырую погоду, что неприемлемо

для склейки; возможность выполнения сборочных

работ персоналом, не имеющим высокой квалификации. В то же время в связи со

спецификой компенсационных соединений их использование

требует повышенных затрат на установку опор, воспринимающих осевые усилия в

трубопроводе.

4.26.

Выполнение разъемных соединений производится в соответствии с указаниями разд. 8.

5.1. В процессе

изготовления соединительных деталей и узлов

трубопроводов выполняются следующие виды трубозаготовительных работ - разметка, механическая обработка, формование и

гибка труб.

5.2. Разметка

производится для нанесения на трубу линий, указывающих место реза трубы,

вырезки или сверления отверстий и т.д. Перед

разметкой трубы должны быть тщательно очищены от различных загрязнений (пыли, масла и

др.).

5.3. Разметка

должна производиться в соответствии с указанными в чертежах размерами с учетом

припусков на последующую обработку при максимальном использовании материала

труб и сокращении отходов.

5.4. Трубы

следует размещать на специальных столах и других устройствах, при необходимости закрепляя трубу в тисках или зажимных приспособлениях с мягкими прокладками. Разметочные линии наносят

мелом или цветным карандашом. Линии реза могут наноситься металлической

чертилкой (ГОСТ 24473-80 Е). При ручной резке

труб необходимо увеличить припуск для ее последующей механической обработки.

5.5. Для разметки

рекомендуется применять стандартные мерительные инструменты: измерительные линейки П53,

Т25 (ГОСТ 427-75),

рулетки Л4.2 (ГОСТ

7502-80, ГОСТ 11900-66), угольники поверочные Т88 90° (ГОСТ 3749-77, штангенциркули ШЦ-1 и ШЦ-II (ГОСТ 166-80), угломеры (ГОСТ 5378-66), циркули (ГОСТ 24472-80)

с мелом, а также специально изготовленные шаблоны и разметочные приспособления.

5.6. При

разметке необходимо следить за тем, чтобы не нанести инструментом царапин на

поверхность трубы за пределами реза.

5.7. При

централизованном изготовлении деталей и узлов трубопроводов рекомендуется

применять оборудование, позволяющее работать без разметки, например с помощью

поворотного устройства с проградуированной шкалой и др.

производится отрезка патрубка по упору, резка труб под заданным углом.

5.8.

Механическую обработку пластмассовых труб производят при температуре воздуха не

выше 35 °С.

5.9. При

механической обработке труб из поливинилхлорида

необходимо учитывать их способность при нагреве выделять хлористый водород, который, смешиваясь с охлаждающей жидкостью, образует слабый раствор кислоты, вызывающий коррозию режущего инструмента

и самого станка. Поэтому место реза охлаждают

сжатым воздухом.

5.10. Для получения качественных торцов резку производят плавно, без рывков. Скорость резания выбирают с таким расчетом,

чтобы труба не размягчалась от нагревания и

материал трубы не налипал на режущий инструмент.

5.11. Для получения

чистой поверхности реза необходимо применять дисковые пилы без развода зубьев с равномерно уменьшающейся к центру диска толщиной, а

абразивные армированные круги - с шероховатыми боковыми поверхностями. Частота вращения дисковой пилы при

резке полиэтиленовых и полипропиленовых труб

33-41 с-1 при резке труб из поливинилхлорида 10-13 с-1. При механической обработке труб на токарных станках частота вращения шпинделя должна быть не более 16-33 с-1, резку

производят отрезным резцом из быстрорежущей стали марок Р9 и

Р18 (ГОСТ 10047-62, ГОСТ 18869-73, ГОСТ 18874-73).

5.12. Торец трубы

после резки должен быть чистым, без внешних и внутренних заусенцев, при этом частота поверхности

торца должна быть не ниже 5-го класса. Отклонение от заданного угла реза не

должно превышать 0,5 мм для пластмассовых труб с наружным диаметром 50 мм; 1,0

мм - для труб с наружным диаметром 50-160 мм и

2,0 мм - для труб с наружным диаметром более 160

мм. Размер отклонений торца от

перпендикулярности после резки проверяют с помощью металлического угольника.

5.13. Пластмассовые

трубы рекомендуется резать на трубоотрезных станках

дисковыми пилами толщиной 1,5-2 мм по ГОСТ 980-80

(тип А, профиль I), маятниковыми пилами с помощью абразивных армированных кругов

толщиной 3 мм по ТУ 2-036-761-78, на станках

гильотинного типа для тонкостенных труб, электроножовками

и пневмоножовками с помощью ножовочных полотен по ГОСТ 6645-68, а при

небольших объемах в условиях монтажной площадки

- ручными ножовками, применяемыми для резки

металлических труб или мелкозубными столярными пилами (ГОСТ 979-70).

5.14. При

отсутствии специального оборудования в стационарных условиях для резки пластмассовых труб могут применяться токарные и фрезерные станки, распиловочные станки по дереву типа

ЦИЭ, ЦБ (ГОСТ 18479-73), пилы ручные электрические дисковые (ГОСТ 11094-80) и др.

5.15. Сверление

отверстий в пластмассовых трубах производится на сверлильных станках или ручным

электроинструментом с помощью перовых и спиральных сверл по ГОСТ 886-77*, ГОСТ

2092-77, ГОСТ 4010-77, ГОСТ 10902-77, ГОСТ 10903-77,

ГОСТ 22057-76, а также специальных

нестандартных циркульных резцов и трубных сверл, изготовленных для этих целей.

5.16. Для отверстий

диаметром до 15 мм применяют перовые сверла с

углом заточки 60-70°, подача при сверлении 0,1-0,3 мм на один оборот. Для получения отверстий диаметром от

15 до 50 мм используют стандартные спиральные

сверла с углом заточки 100-130°. Для обеспечения отвода

стружки на сверлах рекомендуется выполнять

двойную заточку, а винтовые канавки полировать. Диаметр сверла должен быть на 0,05-0,15 мм

больше диаметра отверстия, так как оно после сверления уменьшается.

5.17. При сверлении труб из ПВХ

электроприводными устройствами не рекомендуется применять острозаточенный режущий инструмент; нужно глубоко кернить центр отверстия. Для отверстий диаметром свыше 15 мм рекомендуется просверлить сначала отверстие сверлом меньшего диаметра.

5.18. Отверстия

диаметром свыше 50 мм вырезают циркульными резцами с передним углом заточки 50° или специальными трубными сверлами,

представляющими собой цилиндрическую фрезу. Трубное

сверло - это полый цилиндр с зубьями и

хвостовиком для закрепления в патроне станка.

Высота и шаг зубьев 5-7 мм, угол заострения зубьев

80-90°, частота вращения 3 с-1. За один оборот фреза режет стенку трубы на глубину 2-6 мм.

5.19. Во избежание трещин и сколов перед вырезкой отверстий пластмассовую

трубу необходимо закрепить в зажиме. В

процессе сверления труб сверло необходимо периодически

выводить из отверстия для охлаждения и удаления стружки. Охлаждать инструмент и места сверления

рекомендуется сжатым воздухом.

5.20. Для

снятия окисленного слоя и получения ровной поверхности перед стыковой сваркой

нагретым инструментом необходимо обрабатывать торцы труб, которые после

обработки должны быть строго перпендикулярны оси трубы. При подготовке труб к

сварке нагретым газом с применением присадочного материала на торцах труб

снимают фаску. Торцовку и скос кромок следует производить непосредственно перед выполнением сварочных

работ, при этом торцовку рекомендуется производить после установки труб в зажимы сварочных установок (с

этой целью сварочные установки должны быть

укомплектованы специальными торцевателями).

5.21.

Перпендикулярность торцов труб и угол разделки

кромок после механической обработки проверяют угломером (ГОСТ 5378-66).

Допускается перпендикулярность торцов проверять угольником (ГОСТ 3749-77*), а угол разделки кромок - специальными шаблонами, предназначенными для этих целей.

5.22. В

монтажных условиях при отсутствии средств для механической обработки торцов

труб допускается обрабатывать торцы и снимать фаски на трубах с помощью драчевых плоских напильников по ГОСТ 1465-80.

5.23. С

помощью формования концов пластмассовых труб изготавливают втулки с отбортовками и утолщенными

буртами под стальные свободные фланцы, раструбы, переходы и осуществляют

калибрование концов труб. Формованием также получают горловины неравнопроходных тройников.

5.24. Конструктивные размеры формуемых деталей должны

соответствовать требованиям, утвержденным отраслевыми и межотраслевыми нормативными

документами (см. приложение).

5.25.

Технологический процесс изготовления соединительных деталей методом теплового

формования состоит из следующих операций:

разогрев конца трубы заготовки: длина нагреваемого участка трубы должна быть больше длины

формуемого участка в 1,5 раза для

цилиндрического раструба; в 1,2 раза - для

отбортовки;

установка и закрепление трубы в формующем

устройстве;

формование разогретого конца трубы;

охлаждение готового изделия;

извлечение готового изделия из

формующего устройства.

5.26. Вытяжку горловин (рис. 5) для изготовления переходных ответвлений в трубопроводах из ПНД и ПВД допускается производить из труб при соотношении наружных диаметров горловины и трубы не более 0,7.

5.27. Нагрев труб

(заготовок) под формование необходимо производить

в термошкафах и кольцевых печах, в которых в качестве теплоносителя используется воздух, а также в нагревательных

устройствах с инфракрасными излучателями.

При изготовлении отбортовок, раструбов, калибровке и гибке труб допускается нагрев в жидком теплоносителе (глицерине, гликоле и др.). В условиях строительной

площадки рекомендуется применять нагрев

воздухом. Режимы нагрева трубных заготовок при формовании приведены

в табл. 5.1.

Таблица 5.1

|

Материал труб

|

Температура

теплоносителя при отбортовке, формовании раструбов, калибровке, гибке труб,

вытяжке горловин без формирования стенки трубы, °С

|

Температура

теплоносителя (воздуха) при изготовлении утолщенных буртов, переходов; вытяжке

горловин с формованием стенки трубы, °С

|

|

Глицерин

(ГОСТ 6259-71)

|

Воздух

|

|

ПНД

|

135 ± 5

|

150 ± 10

|

220 ± 10

|

|

ПВД

|

105 ± 5

|

135 ± 10

|

200

± 10

|

|

ПП

|

165 ± 5

|

185 ± 10

|

260

± 10

|

|

ПВХ

|

130 ± 5

|

160 ± 10

|

-

|

5.28.

Нагрев труб (заготовок) следует производить

одновременно

с внутренней и наружной стороны. Односторонний нагрев допускается при изготовлении

раструбов, калибровке и гибке труб с толщиной стенки до 3,5 мм.

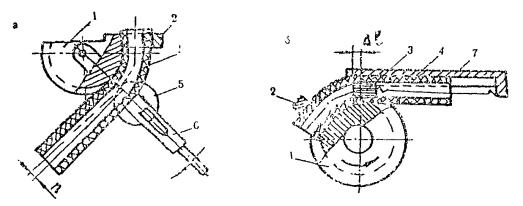

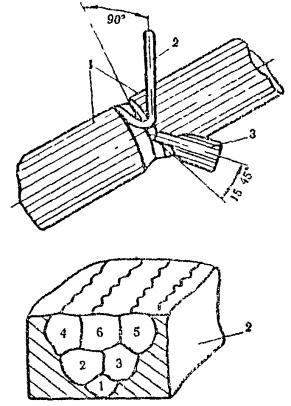

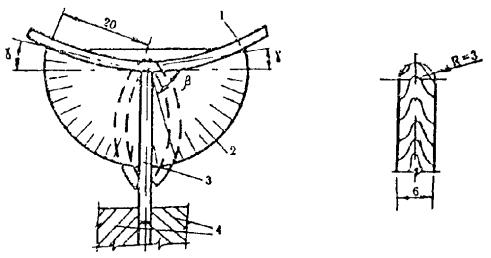

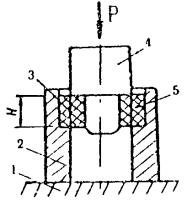

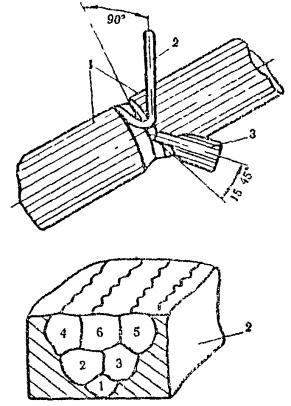

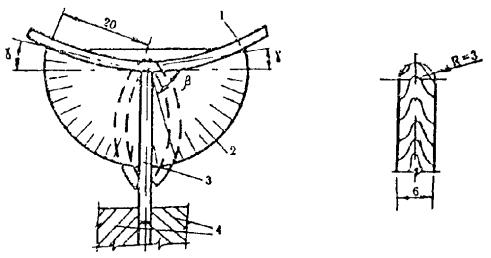

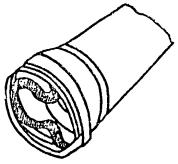

Рис. 5. Схема процесса вытяжки

горловин в трубах:

А - с формованием стенки

трубы; Б - без формования стенки трубы; 1 - отрезок трубы; 2 -

сверло; 3 - матрица; 4 - пуансон; а - вырезка отверстия в трубе в месте вытяжки

горловины; б - нагрев участка трубы вокруг отверстия, ввод пуансона внутрь

трубы и центровка его с отверстием; в - вытяжка и охлаждение горловины; г - извлечение пуансона из горловины

5.29. Время

нагрева труб определяется из расчета 1-1,5

мин, на 1 мм толщины стенки трубы, при этом участок трубы, нагретый до вязкотекучего состояния материала, при формовании утолщенного бурта, изготовлении перехода и вытяжке горловины с формованием стенки трубы не должен

терять формоустойчивости и легко

деформироваться, а при отбортовке,

изготовлении раструбов, гибке, калибровке и вытяжке горловины без формования

стенки труб нагрев должен проводиться

до эластичного состояния материала.

5.30. При

вытяжке горловины стенка трубы вокруг отверстия должна нагреваться одновременно

с внутренней и наружной стороны. Диаметр нагреваемого участка должен быть больше наружного

диаметра горловины на 30 ± 10 мм. Допускается нагрев всей

заготовки в жидкостных ваннах.

5.31. Цилиндрический

раструб должен формоваться пуансоном, двигаемым

в нагретую трубу, а калибровка осуществляться гильзой, надвигаемой на ее конец.

Отбортовку на

концах труб (заготовок) следует выполнять пуансоном

и прижимным фланцем, оформляющим наружную

поверхность отбортовки.

5.32. Скорость

движения пуансона

при вытяжке горловины должна составлять 0,8-1,0 м/мин. Движение пуансона в

отверстии осуществляется до выхода его цилиндрической

части из образовавшейся горловины, и в таком положении

пуансон фиксируется.

5.33. Отформованная деталь должна

находиться в формовочном устройстве в зафиксированном

состоянии до

тех пор, пока она не охладится до температуры 35 °С и ниже. Допускается

производить принудительное

охлаждение отформованных деталей водой или сжатым воздухом.

5.34.

Поверхность отформованных деталей должна быть ровной и

гладкой. Допускаются незначительные следы от формующего и калибрующего

инструмента. Не допускается наличие трещин,

газовых пор и следов холодных спаев на отформованной поверхности детали. Разнотолщинность цилиндрических участков отформованных деталей должна

быть в пределах допусков на толщину стенки

трубы.

5.35. Гибку пластмассовых

труб применяют для изготовления отводов, уток, компенсаторов и др.

5.36. В

трубах перед гибкой следует измерить толщину стенки. На утолщенной стенке

делается пометка, а при гибке трубу устанавливают так, чтобы утолщенная стенка

располагалась с наружной стороны гиба.

5.37. Гибку

труб следует производить после их нагрева в жидкостных (глицериновых, гликолевых) ваннах, электропечах, в газовых или паровых камерах до пластичного

состояния. При гибке отводов и концевых

участков труб нагрев следует производить в вертикальных жидкостных ваннах; при

выполнении местных гибов на длинных трубах

нагрев изгибаемого участка производится в

воздушной тоннельной электропечи, при этом в

местах прохода через торцевые крышки печи труба должна быть уплотнена по

наружному диаметру, а ее концы заглушены пробками. При нагреве в вертикальных

жидкостных ваннах заготовка должна быть погружена в ванну так, чтобы ее конец

длиной не менее 2 Дн выступал над уровнем

жидкости и оставался холодным. Для предотвращения чрезмерного охлаждения

нагретой заготовки время между окончанием нагрева и началом гибки не должно

превышать 40-60 с.

5.38.

Рекомендуемые размеры гнутых отводов из пластмассовых труб по ОСТ 36-55-81 приведены в табл. 5.2.

5.39. Длину

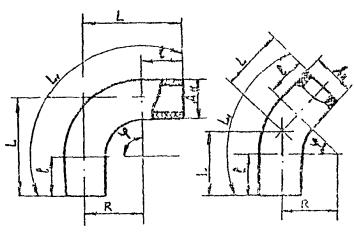

заготовки трубы L1 (см. рис. 6)

определяют по формуле (2) и таблице 5.2:

(2)

(2)

где φ - угол изгиба трубы в градусах;

R - радиус гиба по оси трубы, мм;

l - прямой участок, необходимый для

зажима трубы при гибке и последующей сварке, мм.

5.40. Трубы

из полиэтилена, полипропилена и поливинилхлорида следует гнуть с применением специального оборудования или

оснастки одним из следующих способов:

а) обкаткой трубы роликов вокруг гибочного шаблона без применения наполнителя (рис. 7, а). Применяется для пластмассовых труб с отношением толщины стенки к наружному диаметру трубы, равному или большему 0,065;

б) наматыванием на гибочный шаблон трубы с внутренней оправкой - дорном (рис. 7, б).

Применяется при отношении толщины стенки трубы

к наружному диаметру, меньшему 0,065;

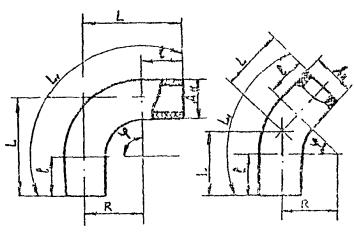

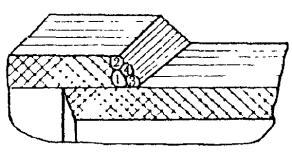

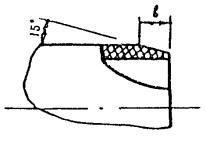

Рис. 6. Гнутые отводы из пластмассовых труб

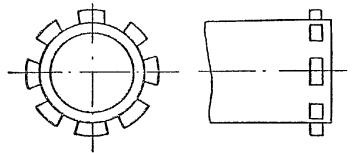

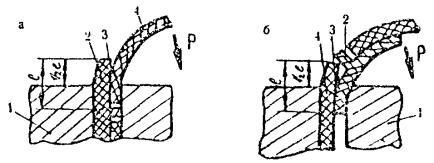

Рис. 7. Схема гибки труб:

а - обкаткой труб роликом вокруг

гибочного шаблона; б - наматыванием на гибочный шаблон трубы с внутренней оправкой;

1 - гибочный шаблон;

2 - зажим; 3 - дорн;

4 - труба; 5 - ролик; 6 - рычаг; 7 - прижимная планка

Таблица 5.2

Размеры, мм

|

Дн

|

R

|

l

|

L при угле

изгиба трубы φ

|

|

30°

|

45°

|

60°

|

90°

|

|

25

|

100

|

100

|

127

|

141

|

158

|

200

|

|

32

|

130

|

100

|

135

|

154

|

175

|

230

|

|

40

|

160

|

100

|

143

|

166

|

192

|

260

|

|

50

|

200

|

100

|

154

|

183

|

215

|

300

|

|

63

|

250

|

125

|

192

|

229

|

269

|

375

|

|

75

|

300

|

150

|

230

|

274

|

323

|

450

|

|

90

|

360

|

180

|

276

|

329

|

388

|

540

|

|

110

|

440

|

220

|

338

|

402

|

474

|

660

|

|

125

|

500

|

250

|

384

|

475

|

530

|

750

|

|

140

|

560

|

280

|

430

|

512

|

603

|

840

|

|

160

|

640

|

320

|

491

|

585

|

640

|

960

|

Вычисленные значения длин заготовок для гибки труб при фиксированных углах гиба даны в табл. 5.3.

Таблица 5.3

Размеры, мм

|

Дн

|

L1 при угле

изгиба трубы φ

|

|

30°

|

45°

|

60°

|

90°

|

|

25

|

252

|

278

|

305

|

357

|

|

32

|

268

|

302

|

336

|

404

|

|

40

|

284

|

326

|

367

|

451

|

|

50

|

305

|

357

|

409

|

514

|

|

63

|

381

|

446

|

512

|

642

|

|

75

|

457

|

535

|

614

|

771

|

|

90

|

548

|

643

|

737

|

925

|

|

110

|

670

|

785

|

900

|

1131

|

|

125

|

761

|

892

|

1023

|

1285

|

|

140

|

853

|

1000

|

1146

|

1439

|

|

160

|

975

|

1142

|

1310

|

1645

|

в) по шаблонам с применением жгута,

шланга или наполнителей, что необходимо для исключения смятия стенки трубы.

5.41. При гибке

обкаткой роликом диаметр ручьев гибочного шаблона и обкатывающего ролика должен

быть равен номинальному диаметру изгибаемой

трубы. Обкатывающий ролик должен свободно вращаться вокруг своей оси, а зазор n (см. рис. 7, а)

- между гибочным шаблоном и обкатывающим роликом не должен превышать 10 % наружного диаметра изгибаемой трубы.

5.42. При

гибке наматыванием на гибочный шаблон, помещаемый внутри трубы, дорн должен

иметь наружный диаметр, на 3 % меньший внутреннего диаметра изгибаемой трубы.

Опережение дорна Δl относительно оси гибочного шаблона (см.

рис. 7,

б) принимается по

формуле

, (3)

, (3)

где R - радиус гиба, мм;

δ - зазор между дерном и трубой, мм.

5.43. При гибке по

шаблону внутрь трубы следует помещать

резиновый жгут, гибкий металлический шланг из термостойкой резины, набитый

песком или раздуваемый сжатым воздухом. Наружный диаметр жгута или шланга

должен быть на 1÷2 мм меньше внутреннего диаметра изгибаемой трубы. В

качестве наполнителя допускается применять чистый сухой песок, предварительно

нагретый до температуры 100 °С. При этом горячим песком заполняют только ту часть трубы,

которая подвергается нагреву для гибки. Концы

труб после заполнения песком следует заглушать

пробками. Заполнение труб песком применяется лишь при невозможности применения жгута или

шланга.

5.44.

Соприкасающиеся с изгибаемой трубой поверхности гибочного шаблона обкатывающего

ролика, дорна или наполнителя не должны иметь заусенцев, острых кромок и других

дефектов, способных повредить

поверхность трубы при гибке.

5.45. Радиус

изгиба по оси трубы должен быть равным или большим 3,5 Дн.

5.46.

Скорость гибки должна составлять 2-4 оборота в минуту. Гибку нужно выполнять плавно, без рывков и резких движений.

5.47. После

гибки отклонение угла изгиба от заданного не должно превышать +3°. Величину угла

изгиба следует принимать большей от заданной в связи с тем, что за счет упругих деформаций труба

после гибки частично распрямляется. Поэтому при угле изгиба 90° трубы следует

перегибать на величину пружинения, равную 6° для труб

из ПВД и 10°

для труб из ПНД и ПП. При других углах изгиба нужно рассчитывать величину

перегиба, исходя из указанных значений.

Перегибать трубы из ПВХ не следует, так как у

этих труб пружинение

отсутствует.

5.48.

Поверхность изогнутых труб должна быть ровной и гладкой. Допускаются

незначительные следы от гибочного инструмента, не выводящие толщину стенки за

пределы отклонений (после гибки толщина стенки трубы не должна быть менее 95 %

номинальной

толщины стенки трубы до гнутья). Трещины и

вмятины не допускаются. Овальность сечения в месте гиба «О» не должна превышать 8 % и определяется по формуле

(4)

(4)

где Днмакс., Днмин., Днном.

- соответственно максимальный, минимальный и номинальный наружные диаметры трубы после гибки.

6.1. По виду

источника энергии, непосредственно используемого для образования сварного

соединения, различают следующие нашедшие практическое применение виды сварки

пластмассовых труб: сварка нагретым инструментом стыковая, сварка нагретым

инструментом раструбная и сварка нагретым газом с применением присадочного

материала.

6.2. Сварку

труб допускается производить при температуре воздуха не ниже: для ПНД и ПВД -

минус 5 °С; для ПВХ - +5 °С; для ПП - 0 °С. Сварку при температуре воздуха ниже

указанных предельных значений производят в

утепленных укрытиях.

6.3.

Применяемые виды сварки различаются по технологическим признакам и сварочному

оборудованию, но во всех случаях качество сварных соединений в значительной степени зависит от тщательности подготовки труб, деталей и присадочных материалов к сварке.

6.4. Первой и

обязательной операцией при подготовке труб и деталей к сварке является их

проверка по сертификатным данным на соответствие техническим требованиям,

оговоренным в проекте. Затем производится

селекция труб - их осмотр и подбор по

материалу, диаметрам, толщинам стенок, партии поставки.

При этом согласно требованиям п. 3.3 настоящей Инструкции отсортировываются

путем визуального осмотра трубы с дефектами: повышенной овальностью, трещинами, надрезами,

задирами и царапинами. Следует учесть, что особенно чувствительны к царапинам трубы

из поливинилхлорида, а комплектация труб по

партиям поставки позволяет уменьшить влияние колебания свойств материала на качество

сварных соединений и подобрать трубы со стабильными геометрическими размерами, что особенно важно при стыковой сварке. Недопустимо смешивать трубы, например, из полиэтилена высокого и низкого давления, полиэтилена и полипропилена, так как при их последующей сварке не обеспечивается надежность сварного соединения. В случае, если

овальность труб приводит к смещению кромок при

сварке на величину более 10 % от толщины стенки, концы труб должны быть откалиброваны (см. разд. 5). Участки труб, расположенные на концах и имеющие повреждения

(забоины и

трещины),

могут быть обрезаны. При этом рез должен располагаться

на расстоянии от конца трещины не менее 50 мм.

6.5.

Следующим этапом подготовки труб к сварке является очистка (при

необходимости) концов труб от грязи и других веществ (масла, нефти, краски и пр.). Они

должны быть очищены и обезжирены изнутри и снаружи на расстояние от торца не менее чем

на 30 мм при стыковой сварке или на расстояние (в зоне соединения),

превышающее на 30 мм длину раструба при

раструбной сварке. Удаление грязи производится

водой с применением волосяных щеток с протиркой до сухого состояния ветошью.

Применение металлических щеток, соскабливание грязи металлическим инструментом не допускаются. Для

обезжиривания концов труб следует применять только предназначенные для этих целей

растворители (см. разд. 2).

6.6. Для

выравнивания и снятия поверхностного слоя (поврежденного и подвергавшегося

воздействию солнечной радиации) свариваемые торцы труб при стыковой сварке нагретым

инструментом следует подвергать механической обработке (торцовке) путем обрезки,

фрезерования и т.д. При этом в зависимости от

длительности и условий хранения труб толщина удаляемого слоя должна быть не менее 1-3 мм. Торцовку наиболее целесообразно производить в сварочной

установке непосредственно в процессе центровки при сварке (но не ранее чем за 6-8 ч до

сварки) во избежание окисления и повторного загрязнения поверхностей,

подлежащих сварке.

6.7. При

подготовке труб под стыковую сварку нагретым газом с присадочным прутком на

торцах труб производится V-образная разделка кромок с

углом скоса кромки 30 ± 5° при толщине стенки труб до 6 мм и 40 ± 5° при большей

толщине. Во избежание непровара скос кромок делается без притупления.

6.8. Под

раструбную сварку нагретым инструментом с наружной

поверхности на торце трубы и с внутренней

поверхности на торце раструба снимается фаска

под углом 45 ± 5° что облегчает вдвигание

конца гладкой трубы в раструб после их нагрева при сварке.

6.9.

Используемые при сварке присадочные прутки должны подвергаться

внешнему осмотру с последующим удалением дефектных прутков (имеющих

продольные трещины, сколы, поры) и рассортировке

по однотипности (материалу и геометрическим размерам). Загрязненные присадочные материалы должны быть очищены

водой, а при

наличии жировых

включений - растворителями, применяемыми для обезжиривания труб.

После промывки прутков они должны быть просушены при температуре не ниже 20 °С

в течение не менее 24 ч. Непосредственно перед сваркой прутки труб из ПВХ рекомендуется зачистить

наждачной шкуркой.

6.10. Сварка

нагретым инструментом основана на оплавлении

свариваемых поверхностей путем их прямого соприкосновения

с инструментом, нагреваемым с помощью электронагревательных элементов

открытым пламенем и т.д.

6.11. При стыковой

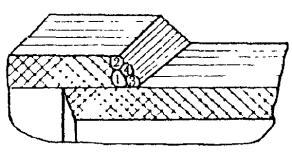

сварке (рис. 8) соединение осуществляется по торцам труб, а в качестве

нагревательного инструмента применяется плоский диск (кольцо) с антиадгезионным

покрытием на основе фторопласта, что исключает прилипание оплавленного

материала к нагревателю.

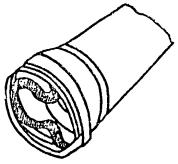

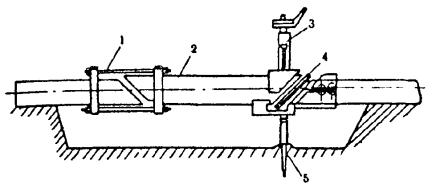

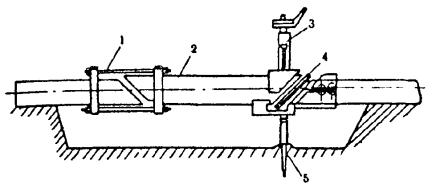

Рис. 8. Последовательность процесса

стыковой сварки труб нагретым инструментом:

а - центровка, закрепление труб в зажимах сварочного устройства, ввод нагревательного

инструмента в зону сварки; б - оплавление

торцов труб; в - одновременный отвод труб от нагревательного инструмента; г -

вывод нагревательного инструмента из зоны

сварки, соединение концов труб и охлаждение

сварного соединения

6.12. Стыковую

сварку рекомендуется производить нагретым инструментом для соединения труб с

толщиной стенки более 4 мм.

Таблица 6.1

|

Параметры сварки

|

Материал

деталей

|

|

ПВД

|

ПНД

|

ПП

|

ПВХ

|

|

Температура инструмента, °С

|

220±10

|

240±10

|

240±10

|

240±10

|

|

Давление при проплавлении (Рпр) торцов деталей, МПа

|

0,02-0,05

|

0,02-0,05

|

0,04-0,08

|

0,05-0,08

|

|

Продолжительность нагрева (tоп + tпр), с, при толщине стенки деталей,

мм:

|

|

|

|

|

|

4

|

35

|

50

|

60

|

70

|

|

6

|

50

|

70

|

80

|

90

|

|

8

|

70

|

90

|

90

|

100

|

|

10

|

85

|

110

|

120

|

120

|

|

12

|

100

|

130

|

150

|

180

|

|

14

|

120

|

160

|

180

|

200

|

|

16

|

160

|

180-240

|

230-260

|

280

|

|

Продолжительность технологической паузы (tп),

с, не более

|

2-3

|

2-3

|

2-3

|

2

|

|

Давление при осадке деталей (Рос), МПа

|

0,1-0,2

|

0,2-0,3

|

0,2-0,3

|

0,2-0,3

|

|

Продолжительность

охлаждения стыка (tохл)

под давлением осадки, мин., не менее, при толщине стенки деталей, мм:

|

|

|

|

|

|

4-6

|

4

|

5

|

5

|

4

|

|

7-12

|

8

|

9

|

10

|

5

|

|

13-16

|

15

|

15

|

16

|

-

|

Примечание. При изменении температуры окружающей

среды или при ветре более 10 м/с технологические параметры корректируются путем проведения пробных сварок с

последующей оценкой качества сварного соединения механическими испытаниями на

растяжение и статический загиб.

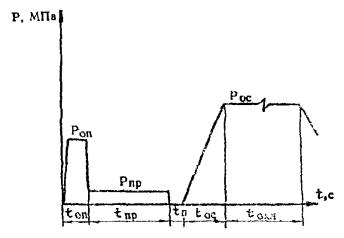

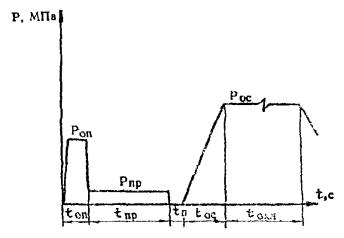

Рис. 9. Диаграмма «время - давление»

при стыковой сварке нагретым инструментом:

Р - давление; Роп - давление при

оплавлении; Рпр - давление при проплавлении; Рос - давление при осадке; t - время; tоп - время до

появления грата по периметру свариваемых

поверхностей; tпр - время проплавления; tп -

технологическая пауза; tос -

время выхода на давление осадки; tохл - время охлаждения соединения под давлением

6.13. Приведенные в табл. 6.1 основные технологические

параметры процесса стыковой сварки и их оптимальные значения (при 20 °С)

взаимосвязаны, изменение одного из них влечет

за собой изменение другого. Температура инструмента зависит от типа пластмассы

и температуры окружающей среды.

Продолжительность нагрева зависит от свойств материала деталей, температуры

рабочей поверхности нагревательного инструмента,

температуры окружающей среды, величины

давления прижима деталей к нагревателю, качества подготовки (гладкости)

стыкуемых поверхностей. Давление вначале следует поддерживать равным 0,15 МПа для быстрого снятия возможных

незначительных неровностей на свариваемых поверхностях. С появлением валика оплавленного материала давление снижают (рис. 9)

до значений, указанных в табл. 6.1

(рекомендуется также постепенное снижение

давления до нуля, что вызвано необходимостью исключения выдавливания размягченного материала). Величина давления при проплавлении торцов свариваемых деталей не оказывает решающего влияния на прочность шва. Увеличение давления сверх указанных в табл.

6.1

величин, как правило, не улучшает качества

сварки и ведет к чрезмерному выдавливанию оплавленного материала.

Прогрев торцов деталей (проплавливание) при пониженном давлении вызван необходимостью перехода прилегающих к нагревателю слоев

материала с вязкотекучее состояние. При сокращении

продолжительности прогрева при постоянной температуре инструмента

ухудшается качество шва вследствие

недостаточного проплавления торцов деталей. Достаточную степень проплавления

деталей в каждом отдельном случае ориентировочно можно определить визуально по образованию на кромках торцов

деталей по всему периметру валика оплавленного материала высотой 1-2 мм. Продолжительность

технологической паузы (время между окончанием проплавления

и соединением изделий) должна быть по возможности минимальной,

чтобы оплавленные свариваемые поверхности не