Библиотека справочной литературы

ООО «Центр безопасности труда»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью

«Научно-исследовательский институт природных газов и газовых

технологий - ВНИИГАЗ»

(ООО «ВНИИГАЗ»)

Система нормативных документов в газовойпромышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО КЛАССИФИКАЦИИ СТРЕСС-

КОРРОЗИОННЫХ ДЕФЕКТОВ ПО СТЕПЕНИ ИХ

ОПАСНОСТИ

ВРД 39-1.10-032-2001

РАЗРАБОТАН Обществом с ограниченнойответственностью «Научно-исследовательский институт природных газов и газовыхтехнологий - ВНИИГАЗ» (ООО «ВНИИГАЗ»)

СОГЛАСОВАН Управлением по надзору в нефтяной игазовой промышленности Госгортехнадзора России; Управлением по транспортировкегаза и газового конденсата ОАО «Газпром»; ООО «Газнадзор»

ВНЕСЕН Управлением по транспортировке газаи газового конденсата ОАО «Газпром»

УТВЕРЖДЕН Членом Правления ОАО «Газпром»Б.В. Будзуляком 8 мая 2001 г.

ВВЕДЕН В ДЕЙСТВИЕ Приказом ОАО «Газпром» №48 от 6 июля 2001 г. с 31 июля 2001 г.

ВВЕДЕН ВЗАМЕН «Инструкции по классификациистресс-коррозионных дефектов по степени их опасности», утвержденной ЧленомПравления РАО «Газпром» 10 октября 1997 г.

ИЗДАН Обществом с ограниченнойответственностью «Информационно-рекламный центр газовой промышленности» (ООО«ИРЦ Газпром»)

В последнеевремя на магистральных газопроводах больших диаметров среди аварий по причинекоррозии возрастает доля стресс-коррозионных разрушений. Наиболее пораженныестресс-коррозией участки газопроводов обследуют внутритрубнымиснарядами-дефектоскопами и другими неразрушающими методами. По результатамобследования все обнаруженные дефекты необходимо классифицировать по степени ихопасности для принятия обоснованных решений о замене, ремонте труб илиорганизации наблюдения за обнаруженными дефектами в течение установленногосрока.

Классификациястресс-коррозионных дефектов по степени их опасности основана на расчетеизменения остаточной прочности дефектных труб во времени с учетом принятоймодели развития дефектов.

В 1997 году для трубдиаметром 1420 мм была разработана «Инструкция по классификациистресс-коррозионных дефектов по степени их опасности», утвержденная РАО«Газпром» 10.10.97 г. Настоящая Инструкция вводится взамен нее и регламентируетоценку и классификацию стресс-коррозионных дефектов труб магистральныхгазопроводов всех диаметров. При разработке Инструкции дополнительно учтен опытоценки опасности стресс-коррозионных дефектов труб диаметром 1420 мм,обнаруженных при пропуске снарядов-дефектоскопов «Ультраскан», «КОД-4М» и ихпоследующей классификации по результатам обследования в шурфах локальныминеразрушающими методами на предприятиях «Тюментрансгаз» и «Уралтрансгаз»,классификации дефектов по результатам обследования в протяженных шурфах напредприятиях «Баштрансгаз», «Волготрансгаз» и «Севергазпром», а такжеиспользованы результаты расследования разрывов труб диаметром 1220 мм,произошедших при переиспытании газопровода Ухта - Торжок II предприятия«Севергазпром», и аварий газопроводов диаметром 1420 мм и 1220 мм предприятий«Сургутгазпром», «Волготрансгаз», «Севергазпром» и др.

Инструкцию разработалисотрудники ООО «ВНИИГАЗ» д.т.н. Тухбатуллин Ф.Г., д.т.н. Галиуллин З.Т., к.т.н.Карпов С.В., к.т.н. Королев М.И.

1.1. Цель инструкции -установить основные положения по классификации стресс-коррозионных дефектов постепени их опасности для эксплуатации газопроводов.

1.2. Область примененияинструкции - линейная часть магистральных газопроводов.

1.3. В инструкции стресс-коррозионнымдефектом1 условно считают систему стресс-коррозионных трещин,образующих непрерывную проекцию на продольную образующую трубопровода.Дефектной областью - один или несколько близлежащих дефектов.

____________

1 Далее по тексту под термином «дефект»подразумевается стресс-коррозионный дефект.

1.4.Поиск стресс-коррозионных дефектов и определение их параметров осуществляютприборами неразрушающего контроля, позволяющими выявлять продольные трещины.

1.5. Для проведениярасчетов при классификации стресс-коррозионных дефектов должны быть определеныглубины проекции дефектной области на продольную ортогональную плоскость сминусовой погрешностью не более 1 мм и шагом не более 25 мм.

2.1. Оценку опасностистресс-коррозионных дефектов выполняют по измеренным максимальной глубине идлине продольной проекции дефектов.

2.2. Связь расчетногодавления разрушения с геометрическими параметрами отдельного дефекта имеет вид:

(2.1)

(2.1)

где Рп- расчетное давление разрушения трубы с отдельным дефектом, МПа (кгс/см2);

σ -напряжение течения, принимаемое по таблице 2.1

| Время от начала эксплуатации трубы до окончания рассчитываемого срока τσ, годы | Напряжение течения σ, МПа (кгс/см2) |

| менее 15 | 0,95((σ0,2 + σвр)/2) |

| от 15 до 20 | (0,95-0,04 (τσ - 15)) (σ0,2 + σвр)/2) |

| более 20 | (0,75-0,003 (τσ - 20)) (σ0,2 + σвр)/2) |

σ0,2 - нормативный предел текучести трубнойстали, МПа (кгс/см2);

σвр - нормативный предел прочности трубнойстали, МПа (кгс/см2);

τσ = τэкс + τр время от начала эксплуатации трубы до окончания рассчитываемогосрока, годы;

τэкс - время работы газопровода с момента его ввода в эксплуатациюдо момента обследования, годы;

τр - рассчитываемый срок (срок измерения параметровдефекта для его классификации, предварительный срок безопасной эксплуатациидефектной трубы, срок контрольного измерения параметров дефекта или срокбезопасной эксплуатации дефектной трубы), годы;

δ -толщина стенки трубы, мм;

R = Dн/2 - δ - внутренний радиус трубы, мм;

Dн - наружный диаметр трубы, мм;

Кп - коэффициент, учитывающий конфигурацию стресс-коррозионныхдефектов, принимаемый равным 0,7;

tmax - максимальная глубинастресс-коррозионного дефекта, мм;

Мп - коэффициент Фолиаса, рассчитанный для длины Lп

(2.2)

(2.2)

Lп - оценка полной длины продольной проекциистресс-коррозионного дефекта

Lп = Lизм + Kдопtп, (2.3)

Lизм - измеренная длина дефекта, мм;

tп - порог чувствительности прибора(снаряда-дефектоскопа), мм;

Kдоп - коэффициент, определенный постатистическим данным о конфигурации стресс-коррозионных дефектов, принимаемыйв зависимости от отношения порога чувствительности к максимальной глубинедефекта по таблице 2.2

| Отношение порога чувствительности прибора к максимальной глубине дефекта (tп/tmax) | Значение коэффициента Kдоп |

| от 0 до 0,4 | 0,15Dн |

| от 0,4 до 0,5 | 0,15Dн + Dн(tп/tmax - 0,4) |

| свыше 0,5 | 0,25Dн |

2.3.Предварительный срок безопасной эксплуатации трубы с отдельным дефектомопределяют по формулам:

при tmах/τэкс > Vtmin

(2.4)

(2.4)

при tmах/τэкс ≤ Vtmin

(2.5)

(2.5)

где τэкс - время работы газопровода с момента его ввода в эксплуатацию домомента обследования, годы;

Vtmin - скорость изменения глубины дефектов, принимаемая в расчете какминимальная скорость по таблице 2.3.

| Диаметр трубы, мм | Срок эксплуатации газопровода, годы | Значение Vtmin, мм/год |

| 1420 | менее 10 | 0,6 |

| 10-25 | 0,6-0,02(τэкс - 10) |

| более 25 | 0,3 |

| 1220 и менее | менее 10 | 0,5 |

| 10-25 | 0,5-0,02(τэкс - 10) |

| более 25 | 0,2 |

tpaб -допустимая при рабочем давлении глубина прямоугольной аппроксимации дефекта

(2.6)

(2.6)

Рраб - рабочее давление в газопроводе, МПа (кгс/см2);

Кпор - пороговый коэффициент, зависящий от категории участкагазопровода и принимаемый равным для участков: категории В - 1,5; категории I иII - 1,25; категории III и IV-1,1.

2.4. Трубы с дефектами,имеющими глубину более 80 % от толщины стенки трубы, подлежат замене независимо от длины дефектов.

2.5. Срок измерения параметров дефекта для егоклассификации определяют по формуле:

(2.7)

(2.7)

где Vtmin - максимальная скорость изменения глубины дефектов (мм/год),принимаемая равной

Vtmin = Dн/1000. (2.8)

2.6. Выражение для оценкиостаточной прочности трубы с несколькими дефектами имеет вид:

(2.9)

(2.9)

где Рс- расчетное давление разрушения трубы с несколькими дефектами, МПа (кгс/см2);

Lдеф п - длина n-го дефекта, определенная по формуле (2.3), мм;

tmax n - максимальная глубина n-го дефекта, мм;

п - номер дефекта;

N - число дефектов в дефектной области.

Lnep m - длина m-ой перемычки междудефектами, длина которых определена по формуле (2.3), мм;

т - номер перемычки между дефектами;

М - число перемычек между дефектами, М= N - 1.

Мс - коэффициент Фолиаса, рассчитанный длядлины дефектной области

(2.10)

(2.10)

2.7. Предварительный срокбезопасной эксплуатации трубы с группой дефектов определяют по формуле:

(2.11)

(2.11)

где Ас.раб- допустимая при рабочем давлении площадь проекции дефектной области

(2.12)

(2.12)

Ас - площадь потери металла на проекции дефектной области

(2.13)

(2.13)

VAc - скорость изменения площади потериметалла на проекции дефектной области

при tс.mах/τэкс > Vtmin

(2.14)

(2.14)

при tс.mах/τэкс ≤ Vtmin

(2.15)

(2.15)

tc.max - максимальная глубина рассматриваемыхдефектов.

2.8. Срокизмерения параметров дефектов для их последующей классификации определяют по формуле:

(2.16)

(2.16)

3.1. Классификациюстресс-коррозионных дефектов выполняют по измеренной зависимости глубиныдефектной области от продольной координаты на ее проекции на продольную ортогональнуюплоскость.

3.2. Связь расчетногодавления разрушения с геометрическими параметрами дефектной области имеет вид:

(3.1)

(3.1)

где Рэ- расчетное давление разрушения трубы, МПа (кгс/мм2);

Аэ - площадь потери металла на проекции эффективной частидефектной области на продольную ортогональную плоскость, мм;

А0э - первоначальная (без коррозии) площадь продольного сечениястенки трубы по длине эффективной части дефектной области, А0э= Lэδ;

Мэ - коэффициент Фолиаса, рассчитанный для эффективной частидефектной области

(3.2)

(3.2)

Lэ - длина эффективной части дефектной области, мм;

3.3.Параметры эффективной части дефектной области определяют по измереннойзависимости ее глубины от продольной координаты. Проекцию дефектной областиразбивают на участки, ограниченные точками измерения глубины. В пределахдефектной области может быть выделено конечное число К ее частей, каждаяиз которых образует непрерывную последовательность таких участков. В результатепроцедуры, заключающейся в расчете величины для всех возможных частей дефектной области, определяютэффективную часть, для которой выполняется соотношение

для всех возможных частей дефектной области, определяютэффективную часть, для которой выполняется соотношение

(3.3)

(3.3)

где  - безразмернаявеличина, характеризующая влияние геометрических параметров к-ой частидефектной области на расчетное давление разрушения трубы;

- безразмернаявеличина, характеризующая влияние геометрических параметров к-ой частидефектной области на расчетное давление разрушения трубы;

Аk - площадь рассматриваемой части дефектнойобласти

(3.4)

(3.4)

k - номер рассматриваемойчасти дефектной области, k = 1, 2, 3,…, К-1, К;

К - число возможных вариантов выделениячасти дефектной области;

n1 n2 - номера первого и последнего участков дефектной области впределах рассматриваемой k-ой части дефектной области, n1 = 1, 2, 3, ..., N, п2 = 1, 2, 3, ..., N;

N - число участков разбиения продольнойпроекции дефектной области, N = I - 1;

I - число точек измерения глубины дефектнойобласти;

Lj – длина j-го участка дефектной области, j = n1 n2 + 1,..., n2 - 1,n2;

Lj = xi+1- xi (3.5)

хi - продольная координата i точки измерения глубины дефектной области;

tj = (ti+1+ ti)/2, (3.6)

ti - значение глубины дефектной области в i-ой точкеизмерения;

А0k - первоначальная (без коррозии) площадь продольногосечения стенки трубы по длине рассматриваемой k-ой части дефектной области

(3.7)

(3.7)

Мk - коэффициент Фолиаса, рассчитанный длядлины рассматриваемой части дефектной области.

3.4. При расчете срокаэксплуатации дефектной трубы считают, что труба находится в безопасномсостоянии, если может выдержать установленное для рассматриваемого участкагазопровода пороговое давление Рпор = Кпор Pраб.Для этого случая площадь проекции эффективной части дефектной области напродольную ортогональную плоскость определяют по формуле:

(3.8)

(3.8)

3.5. Скорость измененияплощади потери металла на проекции эффективной части дефектной области длиной Lэ принимают равной:

при tэ.mах/τэкс > Vtmin

(3.9)

(3.9)

при tэ.mах/τэкс ≤ Vtmin

VA = VtminLэ (3.10)

где tэ.mах- максимальная глубина стресс-коррозионных трещин в пределах эффективной частидефектной области, мм.

3.6. Срок безопаснойэксплуатации дефектной трубы определяют по формуле:

(3.11)

(3.11)

3.7. Для определенияфактической скорости изменения площади потери металла на отдельные дефектыустанавливают закладные датчики. По показаниям датчиков определяют скоростьроста дефекта, динамику ее изменения и прогнозируют скорость дальнейшего ростадефекта. Срок безопасной эксплуатации дефектной трубы после снятия данных сзакладного датчика определяют по формуле

(3.12)

(3.12)

где Аэ.раб.к- площадь проекции эффективной части дефектной области, критической придавлении Рпор, определенная по последним данным о параметрахдефектной области, снятых с закладного датчика, мм2;

Аэ.к - площадь потери металла на проекцииэффективной части дефектной области на продольную ортогональную плоскость, определеннаяпо последним данным о параметрах дефектной области, снятых с закладногодатчика, мм2;

VAп - прогнозируемая скорость изменения площади потери металла напроекции эффективной части дефектной области длиной Lэ, мм2/год.

3.8. Срок контрольногозамера параметров дефектной области при отсутствии на ней закладного датчикаопределяют по формуле

(3.13)

(3.13)

3.9. Срок безопаснойэксплуатации дефектной трубы после контрольного измерения параметров дефектнойобласти определяют по формуле

(3.14)

(3.14)

где Аэ.раб.к- площадь проекции эффективной части дефектной области, критической придавлении Рпор, определенная по результатам контрольногоизмерения параметров дефектной области, мм2;

Аэ.к и Lэ.к - площадьпотери металла на проекции эффективной части дефектной области на продольнуюортогональную плоскость и длина эффективной части дефектной области,определенные по результатам контрольного измерения параметров дефектнойобласти, мм2;

Δtmax к - максимальное приращение глубиныдефектной области за период времени между измерениями параметров дефектнойобласти, мм.

3.10. Срок второго и последующих контрольных измерений параметровдефектов принимают равным 0,8 от соответствующих сроков безопасной эксплуатациидефектной трубы, рассчитанных по формуле (3.14).

4.1. По результатампропуска внутритрубного снаряда-дефектоскопа определяют длину и максимальнуюглубину стресс-коррозионных дефектов. При интерпретации измерений принимаютнаибольшие из возможных значений глубин с учетом погрешности измерений.

4.2 По формулам (2.4) или (2.5)с учетом выражений (2.2) и (2.6) оценивают предварительный срокбезопасной эксплуатации труб с отдельными дефектами, а по формуле (2.7) определяют срок измерения параметровдефекта локальными неразрушающими методами. Срок измерения параметров дефектаисчисляется с момента пропуска снаряда-дефектоскопа.

4.3. При оценке опасностинескольких близлежащих дефектов методом перебора выделяют из них группупоследовательно расположенных дефектов, для которых расчетное разрушающеедавление, определенное по формулам (2.9)и (2.10), является минимальным.Полученное значение разрушающего давления сравнивают со значениями,рассчитанными по формулам (2.1) и (2.2) для каждого отдельного дефекта. Если разрушающеедавление, определенное для группы дефектов, окажется ниже, чем давление,определенное для любого из отдельных дефектов, выполняют оценку опасностинайденной группы дефектов по формулам (2.11-2.16). В противном случае выполняютоценку опасности отдельного дефекта по формулам (2.4-2.8).

4.4. В пределах срокаизмерения параметров дефектов, определенного по п.2.5или 2.8, дефектную трубу вскрывают,измеряют параметры дефектов и по полученным данным выполняют классификациюстресс-коррозионных дефектов по степени опасности.

4.5. Продольное сечениестенки дефектной трубы разбивают на участки длиной Ij, границы которых совпадают с проекциямиточек измерений глубины дефектной области, и находят среднюю глубину дефектнойобласти tj и площадь потери металла аj для каждого участка.

4.6. Параметры Аэи Lэ определяют с использованием формул (3.3), (3.4)и (3.7) по измеренным размерамстресс-коррозионных трещин по процедуре, описанной в п.3.3.

4.7. По формуле (3.8) с учетом выражения (3.2) определяют допустимую при рабочем давлении площадьпроекции эффективной части дефектной области длиной Lэ.

4.8. По формуле (3.11) с учетом выражения (3.9) или (3.10)вычисляют срок безопасной эксплуатации дефектной трубы.

4.9. По формуле (3.13) определяют срок контрольногоизмерения параметров дефектной области.

4.10. Принимают решение озамене или дальнейшей эксплуатации дефектной трубы. Дефекты трубы, оставляемойв газопроводе, как правило, устраняют контролируемой шлифовкой. Если устранитьдефекты не представляется возможным, рекомендуется устанавливать закладныедатчики для контроля их развития.

4.11. В случае установкизакладного датчика периодически определяют срок безопасной эксплуатациидефектной трубы по формуле (3.12).

4.12. В случае еслизакладной датчик на дефекты не устанавливают, по истечении срока контрольногозамера параметров дефектной области трубу вскрывают, выполняют контрольныйзамер и по формуле (3.14) определяют срок безопасной эксплуатациидефектной трубы.

4.13. Срок следующегоконтрольного замера параметров дефектной области определяют в соответствии с п.3.10.

4.14. Оценка иклассификация стресс-коррозионных дефектов может быть выполнена сиспользованием специализированной компьютерной программы ВНИИГАЗ-ЛИОНЭГ-ОКСКД.При использовании этой программы дефекты оценивают и классифицируют впоследовательности, определяемой руководством пользователя программы.

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ ПРОГРАММЫВНИИГАЗ-ЛИОНЭГ-ОКСКД

1. ПрограммаВНИИГАЗ-ЛИОНЭГ-ОКСКД (Научно-исследовательский институт природных газов игазовых технологий - лаборатория испытаний и обеспечения надежностиэксплуатации газопроводов - оценка и классификация стресс-коррозионныхдефектов) включает две подпрограммы: ОЦЕНКА и КЛАССИФИКАЦИЯ. Расчеты поуказанным подпрограммам выполняют независимо друг от друга.

2. Подпрограмма ОЦЕНКАрассчитывает:

предварительный срокбезопасной эксплуатации дефектной трубы; срок измерения параметров дефектов дляих последующей классификации.

ПодпрограммаКЛАССИФИКАЦИЯ рассчитывает:

срок безопаснойэксплуатации дефектной трубы;

срок контрольногоизмерения параметров дефектов.

3. Программа оформлена ввиде двух файлов oskd-r.xls (подпрограмма ОЦЕНКА) и kskd-r.xls (подпрограммаКЛАССИФИКАЦИЯ) Microsoft Excel 97, для ее реализации на компьютере должна бытьустановлена русскоязычная версия этого табличного редактора.

4. Для расчета попрограмме необходимо выполнить следующие действия:

открыть файл oskd-r.xlsили kskd-r.xls;

сохранить файл oskd-r.xlsили kskd-r.xls под другим именем;

ввести исходные данные;

выполнить расчет;

распечатать результатырасчета;

сохранить файл.

5. Файлы oskd-r.xls иkskd-r.xls открывают так же, как и другие файлы Microsoft Excel 97. Для этогонеобходимо выполнить одно из следующих действий:

найти и открыть файлoskd-r.xls или kskd-r.xls двойным нажатием по нему мыши с одновременнымзапуском редактора Microsoft Excel 97;

открыть редакторMicrosoft Excel 97, а затем через меню Файл - Открыть найти иоткрыть файл oskd-r.xls или kskd-r.xls двойным нажатием по нему мыши.

6. Сохранение файла поддругим выполняют через меню Файл - Сохранить как. Новое имя файладолжно идентифицировать рассматриваемую дефектную область.

7. Исходныеданные для подпрограммы ОЦЕНКА вводят на лист оценка.

7.1.Наименование трубопровода - в ячейку R2C7 вводят наименование трубопровода2.

_____________

2 В ячейках R2C7 и R3C7 установлен режимвыравнивания текста по правому краю, поэтому при введении текста в эти ячейки, онбудет смещаться влево. Необходимо следить, чтобы текст не пересек границутретьего столбца, т.к. при этом будет закрыт исходный текст. Если текстоваяинформация не вписывается в указанное ограничение, рекомендуется уменьшитьразмер шрифта.

7.2.Обозначение дефектной области - в ячейку R3C7 вводят информацию,идентифицирующую дефектную область (километраж, пикетаж, номер трубы, номердефекта и т.п.).

7.3. Диаметр трубы - вячейку R4C7 вводят наружный диаметр трубы в мм.

7.4. Толщина стенки трубы- в ячейку R5C7 вводят номинальную толщину стенки трубы в мм, принимаемую потехническим условиям на трубы.

7.5. Рабочее давление - вячейку R6C7 вводят рабочее давление в кгс/см2.

7.6. Значениекоэффициента Кпор - в ячейку R7C7 вводят значениекоэффициента Кпор, принимаемое в соответствии с п.2.3 настоящей Инструкции.

7.7. Нормативный пределтекучести металла трубы - в ячейку R8C7 вводят значение предела текучести потехническим условиям на трубы в кгс/мм2.

7.8. Нормативный пределпрочности металла трубы - в ячейку R9C7 вводят значение предела прочности потехническим условиям на трубы в кгс/мм2.

7.9. Времяэксплуатации трубы - в ячейку R10C7 вводят время эксплуатации трубы (в годах) смомента ввода газопровода в работу до момента обследования.

7.10. Порогчувствительности прибора (снаряда-дефектоскопа) - в ячейку R11C7 вводят порогчувствительности снаряда-дефектоскопа или другого прибора, которым производилиизмерения параметров дефектов, по техническому паспорту на прибор или по данныморганизации, проводившей обследование.

7.11.Подпрограмма ОЦЕНКА позволяет выполнить расчет для одного или нескольких (неболее 10) близлежащих дефектов. В третий и четвертый столбцы таблицы вводятсоответственно измеренную длину и максимальную глубину дефектов в ячейки,расположенные в строках с номерами дефектов, обозначенными в первом столбце.Измеренное расстояние между дефектами вводят в пятый столбец в ячейки,расположенные в строках с номерами перемычек, обозначенными во втором столбце.

7.12. Текстоваяинформация в остальных ячейках листа оценка, не перечисленных в п.7.1-7.11,должна быть оставлена без изменения, а численные значения могут быть удаленыили оставлены без изменения.

8. Расчет по подпрограммеОЦЕНКА выполняют после ввода всех исходных данных путем нажатия клавиш Ctrl-O.

9. В результате расчетапо подпрограмме ОЦЕНКА на листе оценка появятся следующие значения.

9.1. В шестой столбец таблицыв ячейки, расположенные в строках с номерами дефектов, выводится оценка полнойдлины дефектов, рассчитанная по формуле (2.3)настоящей Инструкции. При проведении расчета полагают, что длина дефектовувеличивается одинаково в обе его стороны. Если после увеличения измереннойдлины двух или нескольких близлежащих дефектов между ними не остаетсяперемычки, то их считают одним дефектом.

9.2. В седьмой столбецтаблицы в ячейки, расположенные в строках с номерами перемычек, выводится длинаперемычек, рассчитанная с учетом увеличения измеренной длины дефектов.

9.3. В ячейки R37C7 иR38C7 выводятся соответственно номера первого и последнего из взаимодействующихдефектов. Указанные номера соответствуют дефектам, имеющим полную длину, оценкакоторой дана в шестом столбце таблицы.

9.4. Предварительной срокбезопасной эксплуатации трубы - выводится в ячейку R39C7 в годах.

9.5. Срок измеренияпараметров дефектов - выводится в ячейку R40C7 в годах.

10. После выполнениярасчета файл сохраняют путем нажатия на кнопку с изображением дискеты.

11. Передраспечаткой в нижней части листа оценка вводят должность и фамилии лиц,ответственных за исходные данные и результаты расчета.

12. Распечатывают лист оценка.Для распечатки листа его надо выделить, нажав мышью на ярлык листа, а затемнажать кнопку с изображением принтера.

13 .После распечатки файлсохраняют путем нажатия на кнопку с изображением дискеты.

14. Исходные данные дляподпрограммы КЛАССИФИКАЦИЯ вводят на лист классификация.

14.1.Наименование трубопровода - в ячейку R2C5 вводят наименование трубопровода.

14.2. Обозначениедефектной области - в ячейку R3C5 вводят информацию, идентифицирующую дефектнуюобласть (километраж, пикетаж, номер трубы, номер дефекта и т.п.).

14.3. Диаметр трубы - вячейку R4C5 вводят наружный диаметр трубы в мм.

14.4. Толщина стенкитрубы - в ячейку R5C5 вводят измеренную толщину стенки трубы. Толщину стенкитрубы принимают равной меньшему значению по результатам трех измерений на бездефектныхучастках трубы вблизи дефектной области. При интерпретации результатов каждогоизмерения принимают наименьшее значение толщины стенки трубы с учетомпогрешности прибора (толщиномера).

14.5. Рабочее давление -в ячейку R6C5 вводят рабочее давление в кгс/см2.

14.6. Значениекоэффициента Кпор - в ячейку R7C5 вводят значениекоэффициента Кпор, принимаемое в соответствии с п.2.3 настоящей Инструкции.

14.7. Нормативный пределтекучести металла трубы - в ячейку R8C5 вводят значение предела текучести потехническим условиям на трубы в кгс/мм2.

14.8. Нормативный пределпрочности металла трубы - в ячейку R9C5 вводят значение предела прочности потехническим условиям на трубы в кгс/мм2.

14.9. Время эксплуатациитрубы - в ячейку R10C5 вводят время эксплуатации трубы (в годах) с моментаввода газопровода в работу до момента обследования.

14.10. Минусоваяпогрешность прибора - в ячейку R11C5 вводят минусовую погрешность прибора,которым измерялись параметры стресс-коррозионных дефектов, т.е. величину, накоторую показания прибора могут быть занижены по сравнению с действительнойглубиной стресс-коррозионных трещин.

14.11. В первый, второй итретий столбцы начиная с 21 строки вводят соответственно продольную координату,проекцию глубины стресс-коррозионных трещин и проекцию глубины общей коррозии.Глубину стресс-коррозионных трещин и общей коррозии измеряют по всей длинедефектной области в ее кольцевых сечениях, расположенных на расстоянии не более25 мм друг от друга. В таблицу заносят максимальные значения глубиныстресс-коррозионных трещин и общей коррозии по результатам измерений в каждомкольцевом сечении. При этом допускается введение не более 1000 значений.

14.12.Измеренная максимальная скорость роста дефекта - в ячейку R17C5 вводят скоростьроста дефекта в мм/год, определенную по результатам контрольного измеренияпараметров дефекта как отношение максимального приращения глубины дефекта илигруппы взаимодействующих дефектов к промежутку времени, прошедшего с моментапервого измерения параметров дефекта до контрольного измерения его параметров.Измеренная максимальная скорость роста дефекта может быть также определена порезультатам анализа показаний закладного датчика. Если измерение параметровдефектов выполняется впервые, ячейка R17C5 должна быть свободна.

14.13. Текстоваяинформация в остальных ячейках листа классификация, не перечисленных вп.п. 14.1-14.12, должна быть оставлена без изменения, а численныезначения могут быть удалены или оставлены без изменения.

15. Расчет поподпрограмме КЛАССИФИКАЦИЯ выполняют после ввода всех исходных данных путемнажатия клавиш Ctrl-К.

16. В результате расчетана листе классификация появятся следующие значения.

16.1.Максимальная глубина дефекта в пределах эффективной части - выводится в ячейкуR12C5 в мм с учетом глубины общей коррозии и минусовой погрешности прибора приизмерении глубины стресс-коррозионных трещин.

16.2. Длина эффективнойчасти дефектной области - выводится в ячейку R13C5 в мм.

16.3. Площадь потериметалла на проекции эффективной части дефектной области - выводится в ячейкуR14C5 в мм2.

16.4.Расчетная глубина дефектов выводится в четвертый столбец таблицы начиная с 21строки как сумма глубины стресс-коррозионных трещин, общей коррозии и минусовойпогрешности прибора.

16.5. Срокбезопасной эксплуатации дефектной трубы - выводится в ячейку R15С5 в годах.

16.6. Срокконтрольного измерения параметров дефектов - выводится в ячейку R16C5 в годах.

16.7. Указанные в п.п. 16.5, 16.6сроки вычисляются для рассматриваемой дефектной области. Если на трубе имеютсядругие дефектные области, то для получения срока безопасной эксплуатациидефектной трубы и срока контрольного измерения параметров дефектов необходимовыполнить расчет для всех областей и принять меньшие значения.

17. После выполнениярасчета файл сохраняют.

18. Перед распечаткой подтаблицей на листе классификация вводят должность и фамилии лиц, ответственныхза исходные данные и результаты расчета и проведение измерений параметровдефектов.

19. Копии файловпрограммы ВНИИГАЗ-ЛИОНЭГ-ОКСКД с исходными данными и результатами расчетовнаправляют во ВНИИГАЗ для включения в базу данных и авторского надзора заправильностью использования программы3.

________________

3 ВНИИГАЗ не несет ответственность заправильность расчетов по программе ВНИИГАЗ-ЛИОНЭГ-ОКСКД, если копии файлов не направленыво ВНИИГАЗ в течение месячного срока после выполнения расчетов.

20.Примеры расчетов, выполненных с использованием программы ВНИИГАЗ-ЛИОНЭГ-ОКСКД,приведены в Приложении 2.

ПРИМЕРЫ ОЦЕНКИ И КЛАССИФИКАЦИИДЕФЕКТОВ

При пропуске внутритрубногоснаряда-дефектоскопа Ультраскан-СД обнаружена дефектная область длиной 591 мм иглубиной 4,0-6,4 мм (25-40 % от средней толщины стенки 16 мм).

С использованиемподпрограммы ОЦЕНКА программы ВНИИГАЗ-ЛИОНЭГ-ОКСКД выполняют оценку опасностидефекта. Распечатка листа оценка приведена на рис. 1. Из результатоврасчета видно, что дефект должен быть вскрыт для детального измерения егопараметров в течение 0,97 года. При этом в дефектной трубе рабочее давление недолжно превышать 70 кгс/см2, что соответствует 75 кгс/см2на выходе КС при нормальном режиме эксплуатации газопровода.

При вскрытии газопроводачерез 3 месяца на трубе был обнаружен дефект длиной 706 мм и максимальной глубиной3,4 мм. Параметры дефекта измеряют и записывают в память компьютера при помощивихретокового компьютеризированного дефектоскопа ВД-89НМ.

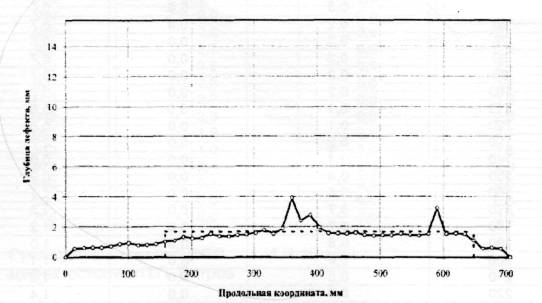

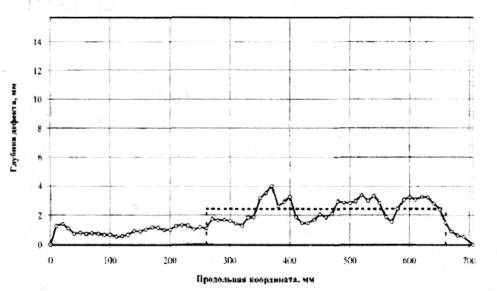

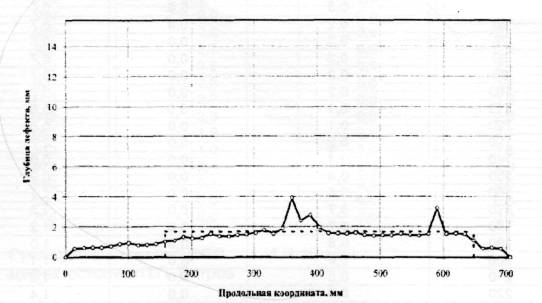

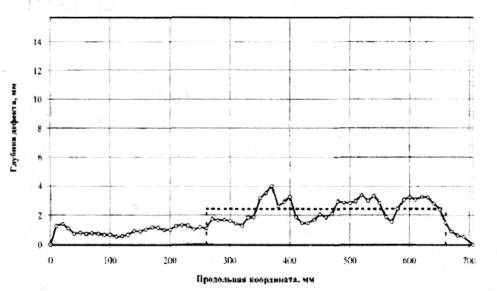

С использованиемподпрограммы КЛАССИФИКАЦИЯ программы ВНИИГАЗ-ЛИОНЭГ-ОКСКД выполняютклассификацию дефекта. Распечатка листа классификация приведена на рис.2, а листа рис на рис. 3. Срокбезопасной эксплуатации дефектной трубы составляет 5,66 года, а срокконтрольного измерения параметров дефекта - 3,16 года.

При повторном вскрытиигазопровода через 2,5 года контрольное измерение параметров дефекта показало,что его длина и максимальная глубина практически не изменились. При этоммаксимальное приращение глубины дефекта составило 1,95 мм и былозарегистрировано на участке с первоначальной глубиной трещин около 1 мм.Указанное приращение соответствует скорости 0,78 мм/год, которую следует ввестив ячейку R17C5 на лист классификация подпрограммы КЛАССИФИКАЦИЯ.Распечатка этого листа после проведения расчета приведена на рис. 4,а листа рис на рис. 5. Уточненныйсрок безопасной эксплуатации дефектной трубы составляет 3,67 года, срокконтрольного измерения параметров дефекта - 2,94 года.

| Наименование трубопровода | Уренгой-Центр 1 |

| Обозначение дефектной области км | (38032,1 м), труба 3502 дефект Н05570 |

| Диаметр трубы, мм | 1420 |

| Толщина стенки трубы, мм | 15,7 |

| Рабочее давление, кгс/см2 | 70 |

| Значение коэффициента Кпор | 1,1 |

| Нормативный предел текучести металла трубы, кгс/мм2 | 45 |

| Нормативный предел текучести металла трубы, кгс/мм2 | 60 |

| Время эксплуатации трубы, годы | 11,25 |

| Порог чувствительности прибора (снаряда-дефектоскопа), мм | 1 |

Параметры дефектнойобласти:

| Номер дефекта | Номер перемычки | Измеренная длина дефекта, мм | Максимальная глубина дефекта, мм | Измеренная длина перемычки, мм | Полная длина дефекта, мм | Длина перемычки, мм |

| 1 | | 591 | 6,4 | | 804 | |

| | 1 | | | | | |

| 2 | | | | | | |

| | 2 | | | | | |

| 3 | | | | | | |

| | 3 | | | | | |

| 4 | | | | | | |

| | 4 | | | | | |

| 5 | | | | | | |

| | 5 | | | | | |

| 6 | | | | | | |

| | 6 | | | | | |

| 7 | | | | | | |

| | 7 | | | | | |

| 8 | | | | | | |

| | 8 | | | | | |

| 9 | | | | | | |

| | 9 | | | | | |

| 10 | | | | | | |

Номеравзаимодействующих дефектов:

первый дефект 1

последний дефект 1

Предварительный срок безопаснойэксплуатации трубы, годы 2,41

Срок измерения параметровдефекта(ов) для классификации, годы 0,97

Руководительгруппы ЦПТЛ И.И.Иванов

Рис. 1. Распечатка листа оценкаподпрограммы ОЦЕНКА.

| Наименование трубопровода | Уренгой-Центр1 |

| Обозначение дефектной области | 1286 (38032,1 м), труба 3502 дефект Н05570 |

| Диаметр трубы, мм | 1420 |

| Толщина стенки трубы, мм | 15,7 |

| Рабочее давление, кгс/см2 | 70 |

| Значение коэффициента Кпор | 1,1 |

| Нормативный предел текучести металла трубы, кгс/мм2 | 45 |

| Время эксплуатации трубы, годы | 11,5 |

| Минусовая погрешность прибора, мм | 0,5 |

| Максимальная глубина дефекта в пределах эффективной части, мм | 3,9 |

| Длина эффективной части дефектной области, мм | 490 |

| Площадь потери металла на проекции эффективной части, мм2 | 816 |

| Срок безопасной эксплуатации дефектной трубы, годы | 5,66 |

| Срок контрольного измерения параметров дефекта(ов), годы | 3,16 |

| Измеренная максимальная скорость роста дефекта, мм/год | |

Геометрические параметры дефектов:

| Продольная координата, мм | Измеренная глубина трещин, мм | Глубина общей коррозии, мм | Расчетная глубина, мм |

| 0 | 0,0 | 0,0 | 0,0 |

| 14 | 0,1 | 0,0 | 0,6 |

| 29 | 0,1 | 0,0 | 0,6 |

| 43 | 0,1 | 0,0 | 0,6 |

| 58 | 0,1 | 0,0 | 0,6 |

| 72 | 0,2 | 0,0 | 0,7 |

| 86 | 0,4 | 0,0 | 0,9 |

| 101 | 0,4 | 0,0 | 0,9 |

| 115 | 0,3 | 0,0 | 0,8 |

| 130 | 0,3 | 0,0 | 0,8 |

| 144 | 0,3 | 0,0 | 0,8 |

| 158 | 0,5 | 0,0 | 1,0 |

| 173 | 0,6 | 0,0 | 1,1 |

| 187 | 0,8 | 0,0 | 1,3 |

| 202 | 0,7 | 0,0 | 1,2 |

| 216 | 0,8 | 0,0 | 1,3 |

| 230 | 1,0 | 0,0 | 1,5 |

| 245 | 0,9 | 0,0 | 1,4 |

| 259 | 0,9 | 0,0 | 1,4 |

| 274 | 0,9 | 0,0 | 1,4 |

| 288 | 1,0 | 0,0 | 1,5 |

| 302 | 1,1 | 0,0 | 1,6 |

| 317 | 1,3 | 0,0 | 1,8 |

| 331 | 1,0 | 0,0 | 1,5 |

| 346 | 1,4 | 0,0 | 1,9 |

| 360 | 3,4 | 0,0 | 3,9 |

| 374 | 1,9 | 0,0 | 2,4 |

| 389 | 2,3 | 0,0 | 2,8 |

| 403 | 1,5 | 0,0 | 2,0 |

| 418 | 1,0 | 0,0 | 1,5 |

| 432 | 1,1 | 0,0 | 1,6 |

| 446 | 1,0 | 0,0 | 1,5 |

| 461 | 1,1 | 0,0 | 1,6 |

| 475 | 0,9 | 0,0 | 1,4 |

| 490 | 0,9 | 0,0 | 1,4 |

| 504 | 0,9 | 0,0 | 1,4 |

| 518 | 0,9 | 0,0 | 1,4 |

| 533 | 1,0 | 0,0 | 1,5 |

| 547 | 1,0 | 0,0 | 1,5 |

| 562 | 0,9 | 0,0 | 1,4 |

| 576 | 1,0 | 0,0 | 1,5 |

| 590 | 2,8 | 0,0 | 3,3 |

| 605 | 1,0 | 0,0 | 1,5 |

| 619 | 1,1 | 0,0 | 1,6 |

| 634 | 1,0 | 0,0 | 1,5 |

| 648 | 0,6 | 0,0 | 1,1 |

| 662 | 0,1 | 0,0 | 0,6 |

| 677 | 0,1 | 0,0 | 0,6 |

| 691 | 0,0 | 0,0 | 0,5 |

| 706 | 0,0 | 0,0 | 0,0 |

Руководитель группы ЦПТЛ И.И.Иванов

Дефектоскопист П.П.Петров

Рис. 2. Распечатка листа классификация подпрограммыКЛАССИФИКАЦИЯ.

Продольнаякоордината, мм

| ─◦─ Огибающая дефекта(ов) | ── Внешняя поверхность стенки трубы |

| ── Внутренняя поверхность стенки трубы | - - - Аппроксимация дефекта(ов) |

Рис. 3 Распечатка листа рис подпрограммыКЛАССИФИКАЦИЯ

| Наименование трубопровода | Уренгой-Центр 1 |

| Обозначение дефектной области | км 1286 (38032,1 м), труба 3502 дефект Н05570 |

| Диаметр трубы, мм | 1420 |

| Толщина стенки трубы, мм | 15,7 |

| Рабочее давление, кгс/см2 | 70 |

| Значение коэффициента Кпор | 1,1 |

| Нормативный предел текучести металла трубы, кгс/мм2 | 45 |

| Время эксплуатации трубы, годы | 14 |

| Минусовая погрешность прибора, мм | 0,5 |

| Максимальная глубина дефекта в пределах эффективной части, мм | 4,0 |

| Длина эффективной части дефектной области, мм | 400 |

| Площадь потери металла на проекции эффективной части, мм2 | 979 |

| Срок безопасной эксплуатации дефектной трубы, годы | 3,67 |

| Срок контрольного измерения параметров дефекта(ов), годы | 2,94 |

| Измеренная максимальная скорость роста дефекта, мм/год | 0,78 |

Геометрическиепараметры дефектов:

| Продольная координата, мм | Измеренная глубина трещин, мм | Глубина общей коррозии, мм | Расчетная глубина, мм |

| 0 | 0,0 | 0,0 | 0,0 |

| 10 | 0,8 | 0,0 | 1,3 |

| 20 | 0,9 | 0,0 | 1,4 |

| 30 | 0,6 | 0,0 | 1,1 |

| 40 | 0,2 | 0,0 | 0,7 |

| 50 | 0,3 | 0,0 | 0,8 |

| 60 | 0,2 | 0,0 | 0,7 |

| 70 | 0,3 | 0,0 | 0,8 |

| 80 | 0,2 | 0,0 | 0,7 |

| 90 | 0,2 | 0,0 | 0,7 |

| 100 | 0,2 | 0,0 | 0,7 |

| 110 | 0,1 | 0,0 | 0,6 |

| 120 | 0,1 | 0,0 | 0,6 |

| 130 | 0,2 | 0,0 | 0,7 |

| 140 | 0,4 | 0,0 | 0,9 |

| 150 | 0,4 | 0,0 | 0,9 |

| 160 | 0,6 | 0,0 | 1,1 |

| 170 | 0,7 | 0,0 | 1,2 |

| 180 | 0,7 | 0,0 | 1,2 |

| 190 | 0,5 | 0,0 | 1,0 |

| 200 | 0,6 | 0,0 | 1,1 |

| 210 | 0,8 | 0,0 | 1,3 |

| 220 | 0,9 | 0,0 | 1,4 |

| 230 | 0,8 | 0,0 | 1,3 |

| 240 | 0,5 | 0,0 | 1,0 |

| 250 | 0,7 | 0,0 | 1,2 |

| 260 | 0,6 | 0,0 | 1.1 |

| 270 | 1,3 | 0,0 | 1,8 |

| 280 | 1,2 | 0,0 | 1,7 |

| 290 | 1,2 | 0,0 | 1.7 |

| 300 | 1,1 | 0,0 | 1.6 |

| 310 | 1,0 | 0,0 | 1,5 |

| 320 | 0,8 | 0.0 | 1,3 |

| 330 | 1,4 | 0,0 | 1,9 |

| 340 | 1,4 | 0,0 | 1,9 |

| 350 | 2,7 | 0,0 | 3,2 |

| 360 | 3,1 | 0,0 | 3,6 |

| 370 | 3,5 | 0,0 | 4,0 |

| 380 | 2,1 | 0,0 | 2,6 |

| 390 | 2,4 | 0,0 | 2,9 |

| 400 | 2,8 | 0,0 | 3,3 |

| 410 | 1,4 | 0,0 | 1.9 |

| 420 | 1,0 | 0,0 | 1,5 |

| 430 | 1,0 | 0,0 | 1,5 |

| 440 | 1,2 | 0,0 | 1,7 |

| 450 | 1,6 | 0,0 | 2,1 |

| 460 | 1,4 | 0,0 | 1,9 |

| 470 | 1,6 | 0,0 | 2,1 |

| 480 | 2,5 | 0,0 | 3,0 |

| 490 | 2,4 | 0,0 | 2,9 |

| 500 | 2,4 | 0,0 | 2,9 |

| 510 | 2,5 | 0,0 | 3,0 |

| 520 | 2,9 | 0,0 | 3,4 |

| 530 | 2,5 | 0,0 | 3,0 |

| 540 | 2,9 | 0,0 | 3,4 |

| 550 | 2,4 | 0,0 | 2,9 |

| 560 | 1,4 | 0,0 | 1,9 |

| 570 | 1,1 | 0,0 | 1,6 |

| 580 | 2,0 | 0,0 | 2,5 |

| 590 | 2,6 | 0,0 | 3,1 |

| 600 | 2,7 | 0,0 | 3,2 |

| 610 | 2,6 | 0,0 | 3,1 |

| 620 | 2,8 | 0.0 | 3,3 |

| 630 | 2,7 | 0,0 | 3,2 |

| 640 | 2,3 | 0,0 | 2,8 |

| 650 | 1,9 | 0,0 | 2,4 |

| 660 | 1,0 | 0,0 | 1,5 |

| 670 | 0,4 | 0,0 | 0,9 |

| 680 | 0,1 | 0,0 | 0,6 |

| 690 | 0,0 | 0,0 | 0,5 |

| 706 | 0,0 | 0,0 | 0,0 |

Руководитель группы ЦПТЛ И.И.Иванов

Дефектоскопист П.П.Петров

Рис. 4. Распечатка листа классификация подпрограммыКЛАССИФИКАЦИЯ.

Продольнаякоордината, мм

| ─◦─ Огибающая дефекта(ов) | ── Внешняя поверхность стенки трубы |

| ── Внутренняя поверхность стенки трубы | - - - Аппроксимация дефекта(ов) |

Рис. 5 Распечатка листа рис подпрограммыКЛАССИФИКАЦИЯ

Текст документа соответствует источнику.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)