ОТКРЫТОЕ АКЦИОНЕРНОЕОБЩЕСТВО "ГАЗПРОМ"

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙДОКУМЕНТ

РУКОВОДЯЩИЙДОКУМЕНТ

поприменению композитных материалов фирмы «Порсил лтд» (г. Санкт-Петербург) дляремонтных работ на объектах нефтяной и газовой промышленности с дополнением «Оценканесущей способности трубопроводов диаметром 530 - 1420 мм, отремонтированных сприменением композитных материалов»

ВРД39-1.10-013-2000

Москва 2000

Система нормативных документов в газовойпромышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙДОКУМЕНТ

РУКОВОДЯЩИЙ ДОКУМЕНТ

поприменению композитных материалов фирмы «Порсил лтд»

(г. Санкт-Петербург) для ремонтных работ на объектах нефтяной и

газовой промышленности с дополнением «Оценка несущей способности

трубопроводов диаметром 530 - 1420 мм, отремонтированных

с применением композитных материалов»

ВРД39-1.10-013-2000

ООО "ГАЗНАДЗОР"

Информационно-рекламный центр газовой промышленности

(ООО "ИРЦ Газпром")

Москва 2000

ПРЕДИСЛОВИЕ

РАЗРАБОТАН ООО «Газнадзор»,

АО«ВНИИСТ»

ВНЕСЕН ООО«Газнадзор»,

Управлениемпроектирования и экспертизы

ОАО«Газпром»

УТВЕРЖДЕН Заместителем Председателя Правления ОАО«Газпром» В.В. Ремизовым 10 мая 2000 г.

ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 27 сентября2000 г. № 426 с 1 октября 2000 г.

СОГЛАСОВАН Федеральным горным и промышленным надзором Россииписьмами № 10-03/502 от 12 октября 1998 г. и № 10-03/466 от 22 июня 2000 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

В период 1993 - 1995 гг. на основе всестороннихэкспериментальных исследований особенностей применения, а также качестваремонтных участков, технологичности при ремонте и эксплуатационныххарактеристик ряда западноевропейских промышленных марок полимерных композитныхматериалов, используемых для «холодной сварки», а также отечественного изарубежного практического опыта их использования на объектах нефтяной и газовойпромышленности были разработаны руководящие документы, регламентирующиеприменение специально выбранных марок полимерных композитных ремонтныхматериалов «Дурметалл» и «Диамант».

В 1997 - 98 гг. были проведены экспериментальныеисследования, выявившие перспективность использования для ремонтных работ такжеотечественных композитных материалов РЭМ-Сталь и РЭМ-Алюминий, выпускаемыхфирмой «Порсил лтд» г. Санкт-Петербурга.

Результаты исследований и практическое опробованиепозволили разработать Руководящий документ по использованию композитов фирмы«Порсил лтд» для ремонтных работ на объектах нефтяной и газовой промышленности.

В процессе работы над настоящим ВРД былииспользованы результаты следующих научно-исследовательских работ:

1. Отчет по НИР «Экспериментальное исследованиепрочности ремонтных соединений, выполненных с применением полимерных материалов(материалы фирмы «Порсил лтд»)». Институт композитных технологий, Москва, 1998г.

2. Результаты стандартных испытаний характеристикматериалов фирмы «Порсил лтд» ПГ-РЭ -5Ст. и ПГ-РЭ-5Ал.*, ЦНИИМ,Санкт-Петербург, 1998 г.

3. Результаты экспериментальных исследованийтехнологичности и прочностных характеристик материалов фирмы «Порсил лтд» ПГ-РЭ-5Ст. и ПГ-РЭ-5Ал., ЦСИТ АО «ВНИИСТ», Москва, 1998 г.

4. Экспресс-отчет по результатам дополнительныхиспытаний композитных ремонтных материалов фирмы «Порсил лтд». Институткомпозитных технологий, Москва, 1998г.

В ходе ремонтных работ на магистральных газопроводахвозникла необходимость определить степень восстановления прочностныххарактеристик трубопровода, отремонтированного по технологии «холодной сварки»с помощью полимерных композитных материалов, в связи с чем было разработано«Дополнение к руководящему документу по применению полимерных композитныхматериалов фирмы «Порсил лтд» в части оценки несущей способности трубопроводовдиаметром 530 - 1420 мм, отремонтированных с применением полимерных композитныхматериалов».

Ведомственный Руководящий документ разработанУправлением газового надзора ОАО «Газпром» (Фатихов В.А., Докутович А.Б.,Овечкин Н.И.), АО «ВНИИСТ» (к.т.н. Головин С.В., к.т.н. Ладыжанский А.П.,к.т.н. Тарлинский В.Д., Захаров И.М.), при участии Управления потранспортировке газа и газового конденсата ОАО «Газпром» (Салюков В.В.), фирмы«Порсил лтд» (Коваль В.Н.).

Дополнение к руководящему документу разработано ООО«Газнадзор» (Фатихов В.А., Докутович А.Б., Овечкин Н.И.), АО «ВНИИСТ» (к.т.н.Зандберг А.С., к.т.н. Тарлинский В.Д., к.т.н. Виндт Б.Ф., к.т.н. ЛадыжанскийА.П., Захаров И.М.), при участии Управления по транспортировке газа и газовогоконденсата ОАО «Газпром» (Салюков В.В.), ООО «Динамика» (Коваль В.Н.). ГУНГ им.Губкина (д.т.н. Макаров Г.И.).

В настоящее время композитные материалы ПГ-РЭ-5Ст. иПГ-РЭ-5Ал. выпускаются под торговыми марками соответственно РЭМ-Сталь иРЭМ-Алюминий. Далее эти названия используются в настоящем РД.

Система нормативных документов в газовой промышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

Руководящий документ по применению композитных материалов фирмы «Порсиллтд» (г. Санкт-Петербург) для ремонтных работ на объектах нефтяной и газовойпромышленности с дополнением «Оценка несущей способности трубопроводовдиаметром 530 - 1420 мм, отремонтированных с применением композитныхматериалов»

1.1. Настоящий РД регламентирует применениематериалов фирмы «Порсил лтд» для ремонтно-восстановительных работ на объектахнефтяной и газовой промышленности, включая магистральные и промысловыенефтегазопроводы, газопроводы систем газоснабжения, резервуары для хранениянефти и нефтепродуктов, а также технологическое оборудование (арматура, деталимашин и механизмов), в т.ч. для работ без прерывания технологического цикла и вслучае невозможности или нецелесообразности проведения ремонтных работ потрадиционной технологии с помощью электродуговой сварки.

1.2. Настоящий РД регламентирует выполнениеремонтных работ на действующих трубопроводах, резервуарах, нефтяном и газовомоборудовании, включая оборудование, машины и механизмынефтегазоперерабатывающих предприятий.

Положения настоящего РД могут применяться приремонте подобных объектов также в машиностроении (корпусные детали, опорывращения) и в энергетической промышленности (резервуары для хранения мазута,трубопроводы холодного водоснабжения, объекты химводоподготовки и др.).

1.3. В настоящем РД регламентированы следующие видыремонтов:

- текущий ремонт;

- плановый ремонт.

1.4. Настоящий РД регламентирует выполнение текущегои планового ремонта на объектах нефтяной и газовой промышленности композитнымиматериалами фирмы «Порсил лтд» с гарантированным сроком эксплуатацииотремонтированного объекта не менее десяти лет.

1.5. На каждый вид ремонтных работ, выполняемых спомощью композитных материалов фирмы «Порсил лтд», необходимо составлениетехнологических карт. Основой для составления технологических карт являютсяразделы настоящего РД и технологические карты, приведенные в Приложениях Б и В в качестве примера.

1.6. В настоящем РД использована следующаятерминология:

1.6.1 Армирование - использование накладок изстального листа (трубы), металлических сеток или стеклоткани для усиленияремонтных зон.

1.6.2 Закладная деталь - деталь из металла, форма иразмеры которой соответствует форме и размерам ремонтируемого дефекта. В случаеотверстия неправильной формы диаметр закладной детали выбирается по контуру засверловки,устраняющей полностью или частично неправильную форму отверстия.

1.6.3 Подкладная пластина (подкладка) - деталь,обеспечивающая формирование корневой части ремонтного слоя.

1.6.4 Накладка - деталь из трубы или листовогометалла, применяемая в сочетании с композитными материалами фирмы «Порсил лтд»для ремонта сквозных дефектов.

1.6.5 Грунтование - нанесение тонким слоем (до 2 мм)ремонтного состава на ремонтируемую поверхность, сопровождаемое усиленнымвтиранием ремонтного состава шпателем для обеспечения требуемого контактногосцепления.

1.6.6 Единичный дефект - дефект, отстоящий отсмежных на расстояние, превышающее максимальный размер наибольшего из смежныхдефектов.

1.6.7 Совокупный дефект - дефект, объединяющийнесколько смежных дефектов, расстояние между которыми меньше размеранаименьшего из смежных дефектов. Квалифицируется и ремонтируется как единыйдефект.

1.6.8 Линейный дефект - дефект, длина которого равнане менее чем пятикратной ширине (дефекты типа "сквозная щель", риски,задиры).

1.6.9 Плоскостной дефект - дефект, длина которогосоизмерима с шириной (каверны, металлургические дефекты). К этому типу дефектовотносятся также сквозные отверстия.

1.6.10 Корневая часть дефекта - основание дефекта,примыкающее к внутренней полости ремонтируемого элемента.

1.6.11 Текущий ремонт - ремонт, выполняемый дляобеспечения или восстановления работоспособности конструкции и состоящий взамене и (или) восстановлении отдельных частей конструкции.

1.6.12 Плановый ремонт - ремонт, осуществляемый всоответствии с требованиями нормативно-технической документации.

1.6.13 Гарантийный срок:гарантированная после текущего или планового ремонтов долговечностьэксплуатации ремонтного участка при штатных условиях эксплуатации и при полномсоблюдении регламентированной технологии ремонта.

1.6.14 Линия, эквидистантная контуру дефекта -линия, наносимая на поверхность ремонтируемой детали на равном заданномрасстоянии от контура дефекта.

1.6.15 Площадь дефекта неправильной формы - условнаяплощадь, оцениваемая как площадь прямоугольника, одна из сторон которого равнамаксимальной протяженности дефекта, вторая сторона - максимальному расстояниюмежду крайними точками дефекта в направлении, перпендикулярном направлениюмаксимальной протяженности (рис.1).

1.7. В настоящем РД приняты следующие обозначения:

1.7.1. Н - номинальная толщина металларемонтируемого элемента конструкции.

1.7.2. Нф - фактическая толщина металларемонтируемого элемента конструкции.

1.7.3. Hост - относительная остаточнаятолщина металла ремонтируемого элемента конструкции. Ност=Нф/Н´100, %.

1.7.4. В - ширина дефекта.

1.7.5. L - длина дефекта.

1.7.6. D - наружный диаметр трубы.

2.1. Настоящий РДрегламентирует использование приведенных ниже двух марок композитных материаловпроизводства фирмы "Порсил лтд":

- РЭМ- Сталь;

- РЭМ- Алюминий.

2.2. Композитные материалы составлены на эпоксиднойоснове и содержат 65%±5% мелкодисперсного металлического компонента. МатериалРЭМ-Сталь содержит порошок из нержавеющей стали типа 18-8, материалРЭМ-Алюминий - порошок из алюминия АСД-4.

2.3. Типичные физико-химические характеристикиремонтных материалов приведены в табл. 1.По основным служебным характеристикам, включая механические и адгезионныесвойства (табл. 2), они находятся науровне зарубежных полимерных композитных материалов, регламентированныхдействующими РД для ремонтных работ на объектах нефтяной и газовойпромышленности.

2.4. Комплект указанных в п. 2.1 композитных материалов во всех случаях долженсостоять из двух унифицированных по типоразмерам герметичных упаковоксоответственно компонента А (эпоксидная основа) и Б (отвердитель).

2.5. Комплект композитных материалов может иметьследующие три варианта расфасовки:

I - компонент А - 1 л;

компонент Б - 0,5 л.

II - компонент А - 0,5 л;

компонент Б - 0,25 л.

III - компонент А - 0,25 л;

компонент Б - 0,13 л.

Допускается расфасовка материалов с указанием массыкомпонентов.

2.6. Каждая упаковка композитного материала должнабыть надежно (герметично) закрыта и легко открываться без дополнительныхусилий.

2.7. Каждая упаковка композитного материала должна иметьчеткую однотипную техническую этикетку, сохраняющуюся в процессетранспортировки, хранения и использования на рабочем месте, с указаниемследующих сведений:

- изготовитель, его местонахождение и товарный знак;

- марка: РЭМ-Сталь или РЭМ-Алюминий;

- инструкция по приготовлению композитных ремонтныхматериалов из компонентов А и Б;

- компонент А или Б;

- масса нетто или объем каждой упаковки;

- ссылки на ТУ;

- гарантийный срок хранения компонентов А и Б;

- номер партии;

- дата изготовления.

Таблица 1

Эксплуатационныеи потребительские характеристики композитных материалов фирмы «Порсил ЛТД»,рекомендуемых для проведения ремонтных работ.**

| Наименование технических характеристик | Единицы измерения | Величина показателей |

| РЭМ-Сталь | РЭМ-Алюминий |

| 1. Плотность после набора прочности, не менее | г/см3 | 2,4 | 1,6 |

| 2. Твердость по Шору А, не менее | условные единицы | | |

| - через 3 часа | 67 | - |

| - через 12 часов | 98 | 92 |

| - через 24 часа | 98 | 94 |

| 3. Разрушающее напряжение при сжатии, не менее | МПа | 60 | 40 |

| 4. Разрушающее напряжение при растяжении, не менее | МПа | 25 | 16 |

| 5. Прочность при статическом изгибе, не менее | МПа | 40 | 30 |

| 6. Модуль упругости, не менее | МПа | | |

| - при сжатии | | 1100 | 700 |

| - при растяжении | | 1600 | 600 |

| - при изгибе | | 3500 | 2000 |

| 7. Прочность при срезе, не менее | МПа | 25 | 20 |

| 8. Ударная вязкость по Шарпи, не менее | кДж/м2 | 8 | 12 |

| 9. Адгезионная прочность к стальной поверхности, не менее | МПа | 15 | 18 |

| 10. Посудное время при 20°С, не более | мин | 40 | 40 |

| 11. Время набора 80% прочности при 20°С | час | 24 | 24 |

| 12. Водопоглощение, не более | % | 0,1 | 0,25 |

| 13. Усадка при отверждении, не более | % | -0,013 | 0,053 |

| 14. Электрическая прочность при переменном токе, не менее | кВ/мм | 1,5 | 1,1 |

| 15. Удельное объемное электрическое сопротивление, не менее | Ом×м | 1,2×1010 | 3,5×1012 |

| 16. Удельное поверхностное электрическое сопротивление, не менее | Ом | 3,5×1010 | 6,5×1012 |

| 17. Диэлектрическая проницаемость | | 35 | 20 |

| 18. Компонентность | | два компонента |

| 19. Консистенция | | однородная пастообразная масса |

| 20. Возможность нанесения материала при наружной температуре, не менее | °С | +5 | +5 |

| 21. Возможность механической обработки отвердевшего материала | | слесарная, токарная, фрезерная, шлифовальная |

| 22. Химическая стойкость к следующим реагентам: | | | |

| - моторное топливо | | + | + |

| - нефть | | + | + |

| - серная кислота | | + | +/- |

| - соляная кислота | | +/- | +/- |

| - гидроокись натрия | | + | + |

| - гидроокись кальция | | +/- | +/- |

| - сероводород | | + | + |

| - углекислый газ | | + | + |

| - природный газ | | + | + |

| 23. Температурные пределы длительного сохранения прочностных показателей | | | |

| - нижний предел | °С | -60 | -60 |

| - верхний предел | | +130 | +130 |

| 24. Срок годности компонентов при хранении в отапливаемом складе | год | 1 | 1 |

| | | | |

** - по данным НПК «Техническаякерамика и композиты» ЦНИИМ, Санкт-Петербург (кроме п.п. 20 и 21). Пункты20 и 21 - поданным ВНИИСТа.

- знак "+" означает - стоек к длительномувоздействию реагента;

- знак "+/-" означает - умеренно стоек кдлительному воздействию реагента.

Таблица 2

Типичныемеханические свойства композитных материалов (по данным НПК "Техническаякерамика и композиты" Центрального научно-исследовательского институтаматериалов, СПб)

| Параметры испытаний | Типичный предел прочности при растяжении, МПа | Типичная адгезия к стальной поверхности, МПа |

| РЭМ-Сталь | РЭМ-Алюминий | РЭМ-Сталь | РЭМ-Алюминий |

| стандартные условия, ³24 часа после начала отверждения | 25 | 16 | 15 | 18 |

| после искусственного старения (60°´7суток) | 35 | 28 | 18 | 13,5 |

| после искусственного старения (60°´14суток) | 40 | 28 | 20 | 16 |

| после циклических испытаний (180 переходов через 0°С) | 25 | 18,5 | 20 | 14 |

| после циклических испытаний (450 переходов через 0°С) | 20 | 17,5 | 18 | 6 |

| влагостойкость (относит, влажность 98%´22°С´80 час.) | 24 | 15 | 14 | 11,5 |

| влагостойкость (относит, влажность 98%´22°С´160 час.) | 20 | 13 | 12 | 10 |

| хладостойкость (минус 60°С´90 час.) | 22 | 14 | 16 | 17 |

В комплект материалов должна быть включена краткаяинструкция по приготовлению рабочей смеси.

Запрещается использовать композитный материал влюбой другой упаковке, кроме той, которая оговорена настоящим пунктом РД илирегламентирована техническими условиями на производство композитного материала.

2.8. Срок годности композитных материалов РЭМ-Стальи РЭМ-Алюминий при условии их хранения в герметичной упаковке составляет одингод.

2.9. Подготовка композитного материала к ремонтнымработам состоит в смешивании составов "А" и "Б" по объему всоотношении 2:1.

2.10. Перемешивание составов композитного материаладолжно производиться в течение 5 - 10 минут до достижения полной однородностиготовой смеси по цвету и консистенции.

2.11. Посудное время готовой смеси не должнопревышать 40 мин.

2.12. Время набора 80%-ной прочности при нормальныхусловиях - 24 часа.

2.13. Согласно результатам испытаний навлагостойкость (табл. 1) применениекомпозитного материала РЭМ-Алюминий в случае влажных поверхностей ремонтногоучастка не рекомендуется.

3.1. Настоящий РД является обязательным документомдля всех организаций и ремонтных служб, выполняющих ремонт поверхностныхповреждений и сквозных дефектов на объектах нефтяной и газовой промышленности, а также на подобныхобъектах энергетики и машиностроения, эксплуатирующихся в аналогичных условиях.

3.2. Предприятие, на участкекоторого обнаружен дефект, оформляет следующие документы:

- заявку на ремонт с приложением эскиза (эскизов)обнаруженных дефектов, где указаны предварительно замеренные геометрическиепараметры дефекта;

- технологическую карту на проведение ремонта,выполняемую в соответствии с типовыми технологическими картами (Приложения Б и В) с учетом специфики местныхусловий. Технологическая карта должна быть утверждена руководителем организации(главным инженером предприятия);

- наряд-допуск на проведение газоопасных работ приподготовке объекта к ремонту;

- акт на проведение ремонта.

3.3. К выполнению подготовительных и ремонтных работдопускается бригада, члены которой прошли специальный инструктаж по применениюрегламентированных настоящим РД композитных материалов. Проведение инструктажадолжно быть отмечено в акте на проведение ремонта.

3.4. Готовность объекта кремонту, включая принятие необходимых мер безопасности, подтверждаетсязакрытием наряда-допуска на проведение работ, подписанного:

- ответственным за подготовку к ремонту;

- ответственным за проведение собственно ремонта -руководителем предприятия.

3.5. Предприятие, в котором производится ремонт,издает специальный приказ с указанием руководителя работ и ответственных по п. 3.4, а также с перечнем лиц,выделенных для проведения ремонта.

3.6. Приказ должен быть согласован с инженером поохране труда. Лица, выделенные для проведения работ, должны пройти инструктажпо технике безопасности с учетом требований раздела9 настоящего РД.

3.7. Назначенный приказом руководитель работ несетответственность за дисциплину и организацию контроля качества ремонтных работ,а также безопасность работ согласно требованиям раздела 9 настоящего РД.

3.8. После окончания ремонта в акт на проведениеремонта вносятся данные о качестве ремонта и возможности дальнейшейэксплуатации объекта. Акт подписывается исполнителями работ и утверждаетсяруководством (главным инженером) предприятия.

3.9. В штатном журнале учета ремонтных работделается соответствующая запись.

3.10. При ремонте работающего газопровода давлениедолжно быть не более 70% разрешенного эксплуатационного давления.

3.11. После окончания ремонта в акт по п. 3.2 вносится запись о разрешении наподъем давления.

4.1. Типы и допустимые размеры дефектов, подлежащихремонту на резервуарах и нефтехранилищах.

4.1.1. Требования настоящего РД распространяются наремонт следующих дефектов:

- несквозных дефектов коррозионного, эрозионного иметаллургического происхождения;

- сквозных плоскостных и линейных дефектовкоррозионного происхождения в днищах, поясах корпусов, покрытиях, понтонах иуплотняющих затворах вертикальных и горизонтальных цилиндрических сварных иклепаных резервуаров и нефтехранилищ, работающих без давления и при низкихдавлениях (до 200 мм рт. ст.).

4.1.2. Дополнительно к рекомендациям настоящего РД иво всех случаях, которые не оговорены регламентациями настоящего РД, припроведении ремонтных работ следует руководствоваться:

- «Правилами технической эксплуатации резервуаров иинструкциями по их ремонту», М. «Недра», 1988 г.

- РД08-95-95 (Утвержден Госгортехнадзором Постановлением № 38 от 25июля 1995 г.) и Положением о системе технического диагностирования сварныхвертикальных цилиндрических резервуаров для нефти и нефтепродуктов.

Допустимые размеры дефектов, подлежащих ремонту,приведены в табл. 3.

Таблица 3

Размерыдопустимых к ремонту дефектов на стальных резервуарах и нефтехранилищах

| Типы дефектов | Ност на ремонтируемом участке после зачистки, % | Допустимый к ремонту размер (протяженность, площадь) дефекта, мм; мм | Примечание |

| Первый пояс корпуса | ОКЭ* | Первый пояс корпуса | ОКЭ* |

| Сквозные линейные дефекты | 0 | В£0,5 мм L£100 мм (£50 мм2) | В£1,0 мм L£200 мм (£200 мм2) | Расстояние между дефектами ³200 мм | Расстояние между дефектами ³100 мм |

| Сквозные плоскостные дефекты | 0 | £25 мм2 | £300 мм2 | Расстояние между дефектами ³50 мм | Расстояние между дефектами ³50 мм |

| Несквозные дефекты | ³75 | £500000 мм2 | не ограничивается | SПРD**£2,0 м2 на каждые 10 м2 поверхности | SПРD** не ограничивается |

| 75³Ност³50 | £200000 мм2 | не ограничивается | SПРD**£1,5 м2 на каждые 10 м2 поверхности | SПРD** не ограничивается |

| 50³Ност³25 | £50000 мм2 | £200000 мм2 | SПРD**£1,0 м2 на каждые 10 м2 поверхности | SПРD**£1,5 м2 на каждые 10 м2 поверхности |

| <25 | Размеры дефекта и технология ремонта аналогичны соответствующему типу сквозного дефекта |

*ОКЭ - остальные (кроме первого пояса корпуса)конструктивные элементы резервуара: листы кровли, понтоны (плавающие крыши),днища, второй и третий пояса корпуса.

** SПРD - суммарная площадьремонтируемого дефекта.

Расстояние между соседними несквозными дефектамидолжно быть не менее одной четвертой длины (0,25L) наиболее протяженного изсоседних дефектов.

При наличии в совокупном дефекте дефектов с различнойостаточной толщиной стенки нормы ремонта выбираются по дефекту с минимальнойостаточной толщиной стенки.

При ремонте дефектов с остаточной толщиной стенки Ност£25% необходимо применениеусиливающих накладок.

4.2. Типы и допустимые размеры дефектов при ремонтетруб и фитингов на трубопроводах низкого давления.

4.2.1. Подлежат ремонту следующие типы дефектов:

- несквозные дефекты металлургического икоррозионного происхождения, а также механические повреждения;

- сквозные плоскостные дефекты (отверстия).

4.2.2. Допустимые размеры дефектов, подлежащихремонту, приведены в табл. 4. 4.3.Типы и допустимые размеры ремонтируемых дефектов на трубах и фитингахтрубопроводов среднего давления.

4.3.1. Подлежат ремонту следующие типы дефектов:

- несквозные дефекты коррозионного иметаллургического происхождения;

- сквозные плоскостные дефекты.

4.3.2. Допустимые размеры дефектов, подлежащихремонту, приведены в табл. 5.

Таблица 4

Размерыдопустимых к ремонту дефектов на трубах и фитингах трубопроводов низкогодавления

| Типы дефектов | Ноет на ремонтируемом участке после зачистки, % | Допустимая к ремонту площадь единичного (совокупного) дефекта, мм2 | Примечание |

| Сквозной плоскостной дефект | 0 | 0,1DH, но не более 150 мм2 | Расстояние между соседними единичными дефектами ³1000 мм |

| Несквозные дефекты | ³90 | £300000 мм2 | |

| 90³Ност³80 | £200 000 мм2 | |

| 80³Ност³70 | £150000 мм2 | |

| 70³Ност³60 | £100000 мм2 | SПD*£0,5 м2 |

| 60³Ност³50 | £50000 мм2 | SПD*£0,5 м2 |

| <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

* SПD - общаяплощадь дефектов

Расстояниемежду соседними несквозными дефектами должно быть не менее одной четвертойдлины (0,25L) наиболее протяженного из соседнихдефектов.

Таблица 5

Размерыдопустимых к ремонту дефектов на трубах и фитингах трубопроводов среднегодавления

| Типы дефектов | Ност на ремонтируемом участке после зачистки, % | Допустимая к ремонту площадь единичного (совокупного) дефекта, мм2 | Примечание |

| Сквозные плоскостные дефекты | 0 | £0,1DH, но не более 150 мм2 | Расстояние между соседними единичными дефектами ³1000 мм |

| Несквозные | ³90 | £200000 мм2 | |

| дефекты | 90³Ност³80 | £150000 мм2 | |

| | 80³Ност³70 | £100000 мм2 | |

| | 70³Ност³60 | £50000 мм2 | SПD*£0,5 м2 |

| | 60³Ност³50 | £25000 мм2 | SПD*£0,5 м2 |

| | <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

* SПD - общаяплощадь дефектов

Расстояниемежду соседними несквозными дефектами должно быть не менее, чем половина длины(0,5L) наиболее протяженного из соседних дефектов.

4.4. Типы и допустимые размеры дефектов при ремонтетруб и фитингов на трубопроводах высокого давления.

4.4.1 .Подлежат ремонту следующие типы дефектов:

- несквозные плоскостные и линейные дефектыкоррозионного и металлургического происхождения;

- сквозные плоскостные дефекты.

4.4.2. Допустимые размеры дефектов, подлежащихремонту, приведены в табл. 6.

4.5. Типы и допустимые размеры дефектов при ремонтезапорной и распределительной арматуры на трубопроводах низкого, среднего ивысокого давления.

4.5.1. Допускаются к ремонту следующие типыдефектов:

- несквозные дефекты коррозионного и эрозионногопроисхождения, а также несквозные раковины на корпусах арматуры;

Рекомендуется также применение материала РЭМ-Стальдля ремонта или уплотнения резьбовых соединений крепежных элементов корпусов, атакже для устранения течи продукта в случае потери герметичности на сопрягаемыхповерхностях отдельных частей корпуса.

Максимальная допустимая площадь ремонтируемогоединичного или совокупного несквозного дефекта на корпусе арматуры должна бытьне более 10000 мм2. Расстояние между соседними несквозными дефектамидолжно быть не менее, чем половина длины (0,5L) наиболее протяженного изсоседних дефектов.

Таблица 6

Размерыдопустимых к ремонту дефектов на трубах и фитингах трубопроводов высокогодавления

| Типы дефектов | Группы диаметров труб, мм | Ност. на ремонтируемом участке после зачистки, % | Допустимая к ремонту площадь единичного (совокупного) дефекта, мм | Примечание |

| 1 | 2 | 3 | 4 | 5 |

| Сквозные плоскостные дефекты | | 0 | 0,1DH, но не более 25 | Общее количество единичных дефектов на одной трубе £5. Расстояние между соседними дефектами ³1000 мм |

| Несквозные дефекты** | 1020 - 1420 | ³90 | £450000 | |

| 90³Ност³80 | £250000 | |

| 80³Ност³70 | £150000 | SПDОТ*£1,0 м2 |

| 70³Ност³60 | £100000 | SПDОТ*£0,5 м2 |

| 60³Ност³50 | £50000 | SПDОТ*£0,5 м2 |

| <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

| 426 - 820 | ³90 | £400000 | |

| 90³Ност³80 | £200000 | |

| 80³Ност³70 | £100000 | SПDОТ*£0,75 м2 |

| 70³Ност³60 | £50000 | SПDОТ*£0,35 м2 |

| 60³Ност³50 | £25000 | SПDОТ*£0,35 м2 |

| <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

| 219 - 377 | ³90 | £200000 | |

| 90³Ност³80 | £100000 | |

| 80³Ност³70 | £50000 | SПDОТ*£0,50 м2 |

| 70³Ност³60 | £30000 | SПDОТ*£0,25 м2 |

| 60³Ност³50 | £15000 | SПDОТ*£0,25 м2 |

| <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

| <219 | ³90 | £100000 | |

| 90³Ност³80 | £50000 | |

| 80³Ност³70 | £25000 | SПDОТ*£0,30 м2 |

| 70³Ност³60 | £20000 | SПDОТ*£0,15 м2 |

| 60³Ност³50 | £10000 | SПDОТ*£0,15 м2 |

| <50 | Размеры дефектов и технология ремонта аналогичны соответствующему типу сквозного дефекта |

| | | | | |

* SПDОТ - суммарнаяплощадь дефектов на одной трубе.

** Расстояние междусоседними несквозными дефектами для газопроводов высокого давления должно бытьне менее, чем полторы длины (1,5L) наиболеепротяженного из соседних дефектов.

** Расстояние междусоседними несквозными дефектами для нефтепроводов высокого давления должно бытьне менее, чем три четвертых длины (0,75L) наиболее протяженного из соседних дефектов.

4.6. Типы и допустимые размеры дефектов при ремонтетехнологического оборудования (корпусные детали, детали машин и механизмов)

4.6.1. Допускаются к ремонту следующие типыдефектов:

- несквозные дефекты коррозионного и эрозионногопроисхождения, а также несквозные раковины;

- сквозные плоскостные дефекты (отпотины, свищи).

Максимально допустимая площадь единичного сквозногоплоскостного дефекта не должна превышать 200 мм2.

Расстояние между соседними несквозными дефектамидолжно быть не менее одной четвертой длины (0,25L) наиболее протяженного изсоседних дефектов.

5.1. Во всех случаях приорганизации ремонта проводят следующий комплекс работ:

- обеспечивают доступ к ремонтируемому дефекту;

- производят предварительную оценку размеров дефектас помощью измерительного инструмента (штангенциркуль, линейка) и разметкуучастка, подлежащего ремонту (рис. 2).

Площадь ремонтируемого участка должна быть не менее,чем площадь, ограниченная эквидистантной кривой, отстоящей от края дефекта нарасстоянии 5Н для сквозного дефекта и 2Н для несквозного дефекта (рис. 3);

- производят с помощью ультразвукового толщиномераконтроль толщины стенки в пределах размеченного ремонтируемого участка;

- удаляют с помощью механизированного или ручногоинструмента и (или) наждачной шкурки загрязнения и ржавчину на ремонтируемомучастке. При необходимости остатки ржавчины удаляют химическим способом спомощью ортофосфорной кислоты или других реактивов и производят промывкуобработанного участка водой от продуктов реакции;

- придают поверхности необходимую шероховатость (Rz=175мкм) для увеличения сцепления ремонтных материалов с металлической поверхностьюна ремонтируемом участке;

- производят химическую очистку и обезжириваниеремонтируемого участка с помощью очистителя.

5.2. При наличии влаги и при температуре окружающеговоздуха ниже плюс 5°С ремонтируемый участок просушивают путем нагрева его дотемпературы плюс 50°С. Нагрев производят безогневым способом (индукционныйнагрев, инфракрасное излучение). При атмосферных осадках ремонт следуетпроизводить только в укрытиях.

5.3. В течение времени отверждения ремонтногоматериала (табл. 1) на ремонтируемомучастке следует поддерживать температуру не ниже плюс 5°С.

6.1. Технология ремонта стальных резервуаров дляхранения нефти и нефтепродуктов.

6.1.1. Для ремонта стенок, днищ, крыш стальныхрезервуаров используют материал РЭМ-Сталь;

6.1.2. При ремонте сквозных плоскостных или линейныхдефектов выполняют следующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка и заполнение корневой части дефекта;

- послойное заполнение полости дефекта композитнымматериалом;

- грунтование композитным материалом металлическойнакладки;

- нанесение слоя композитного материала толщиной 4-5мм на ремонтируемый участок и установка с натягом металлической накладки наремонтируемом участке, выдавливая при этом избыточный материал из-под накладки;

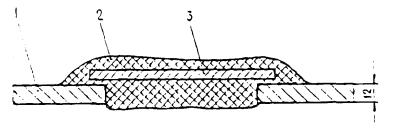

- формирование заделки на ремонтируемом участке всоответствии со схемой, приведенной нарис. 4;

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

6.1.3. При ремонте несквозных дефектов выполняютследующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка;

- послойное заполнение полости дефекта композитнымматериалом;

- формирование заделки на ремонтируемом участке всоответствии с разметкой, приведенной нарис. 2;

- при температуре окружающего воздуха ниже плюс 5°С проводятсядополнительные мероприятия по поддержанию необходимой температуры и влажности впроцессе отверждения материала.

6.2. Технология ремонта труб и фитингов натрубопроводах низкого и среднего давления.

6.2.1. Ремонт сквозных плоскостных дефектов (отверстий).

Ремонт отверстий на трубопроводах низкого давленияможет проводиться как с использованием усиливающих элементов (металлическиезакладные детали, накладки из металла или стеклоткани), так и без них.Рекомендации по применению усиливающих элементов различного вида представлены в табл. 7.

Ремонт сквозных отверстий на трубопроводах среднегодавления следует проводить с обязательным использованием усиливающих элементовв соответствии с рекомендациями табл. 7.

При ремонте сквозных отверстий без использованияусиливающих элементов выполняют следующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка и заполнение корневой части дефекта;

- послойное заполнение полости дефекта композитнымматериалом;

- формирование заделки на ремонтируемом участке всоответствии с разметкой и геометрическими размерами, приведенными на рис. 1, 3;

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

Рис. 1. Схема измерений максимальныхразмеров дефекта при определении его площади

L - длина дефекта;

В - ширина дефекта;

1 - дефект;

2 - труба.

Рис.2. Схема разметки и в зоне ремонтируемого дефекта

1 - ремонтируемая деталь;

2 - ремонтируемый дефект;

3 - линия, эквидистантнаяконтуру дефекта;

4 - зона шерохования.

Приремонте сквозных отверстий с использованием усиливающих элементов выполняютследующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка и усиливающих элементов;

- нанесение слоя композитного материала наусиливающие элементы;

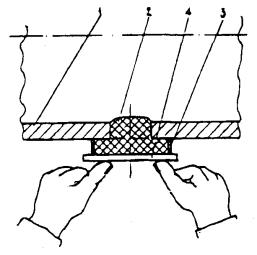

- установку усиливающих элементов на ремонтируемомучастке и формирование заделки в соответствии со схемой, приведенной на рис. 5.

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

6.2.2. При ремонте несквозных дефектов выполняютследующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка;

- послойное заполнение полости дефекта композитнымматериалом;

- формирование заделки на ремонтируемом участке всоответствии с разметкой;

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

6.3. Технология ремонта труб и фитингов натрубопроводах высокого давления.

6.3.1. Ремонт сквозных плоскостных дефектов(отверстий).

Ремонт сквозных отверстий на трубопроводах высокогодавления следует проводить с обязательным использованием усиливающих элементов(металлические закладные детали, накладки из металла или стеклоткани), так ибез них. Рекомендации по применению усиливающих элементов приведены в табл. 7.

При ремонте сквозных отверстий с использованиемусиливающих элементов выполняют следующие операции:

- инструментальную оценку размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка и усиливающих элементов;

- нанесение слоя композитного материала наусиливающие элементы;

- установку усиливающих элементов на ремонтируемомучастке и формирование заделки на ремонтируемом участке в соответствии сосхемой, приведенной на рис. 5.

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

Рис.3. Схемаремонта сквозного дефекта без закладной детали

1 - ремонтируемая деталь;

2 - заделка.

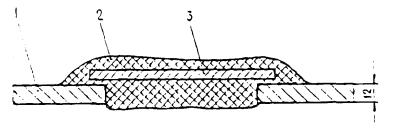

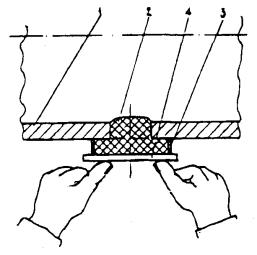

Рис.4. Схемаремонта сквозного дефекта с применением усиливающей металлической накладки.

1 - стенка резервуара;

2 - заделка;

3 - усиливающая металлическая накладка;

4 - ремонтируемый дефект.

6.3.2. При ремонте несквозных дефектов выполняютследующие операции:

- инструментальную оценка размеров дефекта и толщиныстенки ремонтируемого элемента конструкции в зоне дефекта;

- подготовку дефекта к ремонту в соответствии с разделом 5;

- разметку ремонтируемого участка в соответствии с разделом 5;

- грунтование композитным материалом ремонтируемогоучастка;

- послойное заполнение полости дефекта композитнымматериалом ;

- формирование заделки на ремонтируемом участке всоответствии с разметкой;

- при температуре окружающего воздуха ниже плюс 5°Спроводятся дополнительные мероприятия по поддержанию необходимой температуры ивлажности в процессе отверждения материала.

6.4. Особенности технологии ремонта в вертикальном ипотолочном положениях.

6.4.1. Для ремонта дефектов в вертикальном ипотолочном положениях при формировании заделки следует использоватьприспособления, приведенные на рис. 6.

6.5. Технология ремонта запорной и распределительнойарматуры.

6.5.1. Для ремонта несквозных дефектов на корпусахзапорной и распределительной арматуры, ремонта или уплотнения резьбовыхсоединений крепежных элементов корпусов, а также для устранения течи продукта вслучае потери герметичности на сопрягаемых поверхностях отдельных частейкорпуса рекомендуется применять материал РЭМ-Сталь.

6.6. Технология ремонта технологическогооборудования на объектах нефтяной и газовой промышленности (корпусные детали,детали машин и механизмов)

6.6.1. Для ремонта несквозных дефектов на корпусныхдеталях, деталях машин и механизмов следует использовать материал РЭМ-Сталь.

6.7. Технология механической обработки композитныхматериалов на отремонтированных участках

6.7.1. Композитный материал на отремонтированныхучастках в случае необходимости может обрабатываться механически с помощьюручного инструмента (напильник, наждачные материалы), а также механизированнымспособом на токарных, сверлильных, фрезерных и шлифовальных станках.

Рекомендуемые режимы токарной обработки резцами ствердосплавными пластинами:

- скорость резания: 60 - 125 м/мин.;

- глубина резания: 0,5 - 1 мм;

- величина подачи: 0,1 - 0,2 мм/об.

7.1. Визуальный контроль

7.1.1. Поверхность отремонтированного участка должнабыть гладкой, без чешуйчатости и иметь плавный переход к основному металлу.Контуры заделки любых используемых при ремонте усиливающих элементов (накладок,закладных деталей) должны быть плавными.

7.1.2. На поверхности отремонтированного участка недопускаются видимые дефекты, в т.ч. не допускаются одиночные поры глубинойболее 1 мм и условным диаметром 3 мм. Скопления пор любых размеров недопускаются.

Видпо стр. А

Рис.5. Схема разделки сквозного дефекта с применением закладной детали иусиливающей металлической накладки

1 - ремонтируемый участок со сквозным дефектом;

2 - закладная деталь;

3 - армирующая лента;

4 - заделка.

Рис.6. Схемаремонта в потолочном положении

1 – ремонтируемая деталь;

2 – отремонтированное место;

3 – ограничительное кольцо;

4 – поддерживающая стеклоткань;

5 – временный бандаж.

Таблица7

Рекомендуемыеспособы усиления ремонтируемых участков

| Характеристика объекта с ремонтируемым участком | Необходимость и способ усиления ремонтного участка в зависимости от диаметра сквозного плоскостного дефекта, мм |

| до 3 | от 3 до 6 | от 6 до 10 | от 10 до 15 |

| резервуар для хранения нефти | без усиления | без усиления | накладка из стеклоткани | накладка из стального листа |

| трубопровод низкого давления | без усиления | без усиления | накладка из стеклоткани или стального листа (из трубы) | накладка из стального листа (из трубы) + закладная деталь |

| трубопровод среднего давления | накладка из стеклоткани или стального листа (из трубы) | накладка из стеклоткани или стального листа (из трубы) + закладная деталь | накладка из стального листа (из трубы) + закладная деталь | к ремонту «холодной сваркой» не допускается |

| трубопровод высокого давления | накладка из стеклоткани или стального листа (из трубы) | накладка из стального листа (из трубы) + закладная деталь | к ремонту «холодной сваркой» не допускается |

Примечание. Площадь накладки определятся в соответствии с п. 5.1.

7.2. Неразрушающий контроль.

7.2.1. После выполнения ремонта сквозных дефектовпроизводится неразрушающий контроль методом цветной дефектоскопии. Цветнаядефектоскопия проводится в соответствии с методикой ПНАЭГ – 7-018-89 притемпературе от минус 40°С до плюс 40°С и относительной влажности воздуха неболее 90%. Время от окончания ремонта до начала проведения ЦД должно составить:

1.. неменее 4-х часов при положительной температуре окружающего воздуха;

1.. неменее 10 часов при отрицательной температуре окружающего воздуха.

7.2.2. Поверхность, подлежащая контролю, должна бытьобезжирена ацетоном.

7.2.3. Перед ЦД при отрицательных температурах окружающеговоздуха контролируемую поверхность необходимо просушить при температуре, равной(80±10)°С в течение 15 минут.

7.2.4. Промежуток времени между окончаниемподготовки отремонтированной детали к контролю и нанесением микроиндикаторакрасного цвета не должен превышать 0,5 часа. В течение этого времени должнабыть исключена возможность конденсации атмосферной влаги, а также попадание наконтролируемую поверхность любых загрязнений.

7.2.5. Контроль методом ЦД следует проводить сиспользованием индикаторного пенетранта, поставляемого в составедефектоскопического набора ДАК – 2Ц.

Допускается использование индикаторного пенетранта,составляемого в виде многокомпонентной смеси согласно Приложения 1 к методикеПНАЭГ-7-018-89.

7.2.6 Осмотр контролируемой поверхности проводят сиспользованием лупы шести кратного увеличения.

7.2.7. Любые видимые индикаторные следы являютсябраковочным признаком. Допускается только одиночный округлый индикаторный следусловным диаметром не более 3-х мм в количестве не более одного на одномотремонтированном участке.

7.2.8. На каждый проверенный методом ЦДотремонтированный участок составляется заключение с описанием обнаруженныхдефектов и свидетельства их годности.

8.1. Гарантийный срок эксплуатации ремонтногоучастка при соблюдении требований п.1.6.13 составляет не менее 10 лет.

После 5 лет эксплуатации освидетельствованиюподвергают специально приготовленные одновременно с ремонтом образцы –свидетели с имитаторами дефекта либо проводят выборочное освидетельствование спомощью шурфования отремонтированных объектов.

В случае отслаивания усиления в зоне ремонта,растрескивания и выкрашивания, выброса закладной детали, полной или частичнойпотери материала в полости ремонта, нарушений сплошности и т.п., проводятосвидетельствование всех отремонтированных объектов.

8.2. При положительных результатахосвидетельствования отремонтированный участок допускается к дальнейшейэксплуатации сроком еще на 5 лет.

8.3. После десятилетнего срока эксплуатацииотремонтированных трубопроводов высокого давления ремонтный материал удаляется,отремонтированная полость очищается и производится повторный ремонт.

Примечание.Гарантийный срок назначен на основе экспериментальных работ, осуществленныхИнститутом композитных технологий г. Москва и НПК «Техническая керамика икомпозиты» ЦНИИМ, г. Санкт-Петербург.

9.1. Требования техники безопасности должнысоответствовать следующим документам:

1.. «Единойсистеме управления охраной труда в газовой промышленности» - Москва, Недра,1986 г.;

1.. «Правиламбезопасности при эксплуатации магистральных газопроводов» - Москва, «Недра»,1985 г.;

1.. «Правиламбезопасности в нефтяной и газовой промышленности» - Москва, НПО ОБТ, 1993 г.;

1.. «Правиламбезопасности в газовом хозяйстве» - Москва, Недра, 1992 г.;

1.. «Правиламтехнической эксплуатации магистральных газопроводов» - Москва, Недра, 1989 г.;

1.. «Правиламтехнической эксплуатации и требованиям безопасности труда в газовом хозяйствеРФ» - Москва, НПО ОБТ, 1995 г.

1.. «Правиламустройства и безопасной эксплуатации трубопроводов пара и горячей воды. ПБ-03-75-94»- Москва, ПИО ОБТ, 1997 г.

9.2. Работы по подготовке к ремонту и нанесениюматериала должны проводиться с соблюдением «Правил и норм техники безопасностии производственной санитарии для охранных работ», Минхимнефтемаш, 1970 г. и«Санитарных правил при производстве и изготовлении эпоксидных смол и материаловна их основе». Управление главного санитарного врача СССР, 1980 г.

9.3. Во избежание поражения электрическим токомэлектронагреватели для подогрева должны соответствовать требованиям ГОСТ 12.2.00.0-75.

9.4. Ремонтные работы на высоте и в заглубленияхнеобходимо проводить в соответствии с требованиями СниП III-42-80.

9.5. Исполнители ремонтных работ обязаны иметь присебе удостоверение о сдаче экзаменов по технике безопасности, получить инструктажпо безопасному ведению работ на данном объекте, уметь пользоваться средствамииндивидуальной защиты. После окончания работ следует осмотреть место проведенияремонта и устранить выявленные нарушения, могущие привести к аварии илинесчастному случаю.

9.6. При работе с материалами РЭМ-Сталь иРЭМ-Алюминий необходимо обеспечить вентиляцию (при работе в закрытыхпомещениях), а также пользоваться перчатками и защитными очками.

9.7. При восстановлении герметичности и проведенииремонта материалами РЭМ-Сталь и РЭМ-Алюминий непосредственно в полостикранового узла время работы оператора должно быть не более 15 минут с подменойоператоров на отдых. Общее время пребывания каждого оператора в полостикранового узла – не более 3 часа/сутки.

| № п/п | Наименование инструмента и средств измерения | Назначение | Примечание |

| 1. | Шпатель пластмассовый | Для смешивания компонентов и заделки дефектного участка материалом фирмы «Порсил ЛТД», в том числе в среде газа, нефти и нефтепродуктов | |

| 2. | Шпатель стальной | Для заделки дефектного участка материалом фирмы «Порсил ЛТД» в случае проведения ремонта под давлением в среде пара и воды | |

| 3. | Набор мерных ложек и емкостей для смешивания | Для дозировки и смешивания компонентов | |

| 4. | Ручная электрическая шлифовальная машинка с набором проволочных щеток и абразивных кругов толщиной 3,0 – 6,0 мм | Для зачистки ремонтируемой поверхности и разделки полости дефектного участка | Мощность машинки 1,0 – 2,0 кВт |

| 5. | Ручная электродрель с набором сверл и шарошек | Для засверливания ремонтируемой поверхности разделки полости дефектного участка | |

| 6. | Набор кисточек волосяных | Для нанесения очищающих составов | |

| 7. | Набор напильников | Для зачистки ремонтируемой поверхности | |

| 9. | Ультразвуковой толщиномер | Для контроля остаточной толщины стенки ремонтируемой трубы | Точность измерения не менее 0,1 мм |

| 10. | Измеритель шероховатости | Для контроля шероховатости ремонтируемой поверхности | По набору эталонных фотографий |

| 11. | Прибор для определения степени очистки УКСО (ВНИИСТ) | Для контроля степени очистки ремонтируемой поверхности | |

| 12. | Лупа 6-ти кратная | Для контроля степени очистки ремонтируемой поверхности и визуального контроля отремонтированного участка | |

| 13. | Штангенциркуль | Для измерения ремонтируемых участков | Пределы измерения 0 – 500 мм |

| 14. | Металлическая линейка | Для измерения ремонтируемых участков | Пределы измерения 0 – 1000 мм |

| 15. | Мерительный щуп | Для измерения ремонтируемых участков | Пределы измерения 0,1 – 1,0 мм |

| УТВЕРЖДАЮ: | |

| Главный инженер предприятия, эксплуатирующего объект | |

| __________________________________ | |

| «___» ______________________ 199_ г. | |

| | |

| Характеристика объекта ремонта | Схема ремонта | |

| Диаметр трубопровода, мм | 720 |

| |

| Толщина стенки, мм | 9,0 | |

| Марка или тип стали | Х-50 | |

| Рабочее давление, Мпа | 1,76 | |

| | | |

| | | |

| Перечень операций | |

| № п/п | Операции | Содержание операций | Оборудование и инструмент | |

| 1. | Подготовка к ремонтным работам | · Удаление загрязнений и ржавчины в зоне ремонтируемого дефекта; | Ультразвуковой толщиномер; | |

| · Изменение остаточной толщины стенки трубы в зоне дефекта, площади дефекта и расстояния между дефектами; | Лупа 6-ти кратная; | |

| Линейка, штангенциркуль; | |

| Ручная шлифовальная машинка с набором проволочных щеток и абразивных кругов; | |

| · Оценка ремонтопригодности дефекта; | |

| · Разделка ремонтируемого дефекта для придания ему удобной для выполнения ремонта формы; | |

| Набор кисточек для нанесения очищающих составов; | |

| · Очистка и обезжиривание ремонтируемого дефекта с помощью очистителя; | |

| · Контроль степени очистки; | Хлопчатобумажная ткань и индикатор для контроля степени очистки; | |

| · Разметка ремонтируемого дефекта создание шероховатости на прилегающей к нему поверхности; | |

| Набор напильников; | |

| Пескоструйная установка | |

| | Лист 1 | Всего листов 2 | |

| | | | | | | |

Приложение Б (продолжение)

| 2. | Ремонт несквозного дефекта композитным материалом | - приготовление ремонтного материала путем интенсивного перемешивания составляющих до полной однородности по цвету и консистентности; | - стандартные банки с компонентами А и Б; |

| - шпатели пластмассовый и стальной; |

| - грунтование ремонтируемого дефекта слоем толщиной до 2 мм; | - набор мерных ложек и емкостей для смешивания |

| - заполнение полости дефекта слоем материала толщиной 3-5 мм; |

| - формирование заделки на ремонтируемом участке в соответствии с разметкой |

| 3. | Контроль качества отремонтированного участка | - внешний осмотр отремонтированного участка; | - дефектоскопический набор ДАК-2Ц или аналогичные индикаторы – пенетранты |

| - контроль отремонтированного участка методом цветной дефектоскопии |

| Таблица 1. Материалы фирмы «Порсил лтд», используемые для ремонта |

| Наименование материала | Количество компонентов | Соотношение компонентов в объемах, А/Б | Посудное время при 20°С, мин | Назначение |

| РЭМ-Сталь или | 2 (А и Б) | 2:1 | 30 – 40 | Грунтование ремонтируемого участка, заполнение полости дефекта и формирование заделки |

| РЭМ-Алюминий | 2 (А и Б) | 2:1 | 30 – 40 |

| Примечание: |

| Главный технолог предприятия, эксплуатирующего объекта |

| | Лист 2 | Всего листов 2 |

| | | | | | | | |

| УТВЕРЖДАЮ: | |

| Главный инженер предприятия, эксплуатирующего объект | |

| __________________________________ | |

| «___» ______________________ 199_ г. | |

| Операционная технологическая карта ремонта сквозного дефекта неправильной формы в корпусе задвижки с помощью материалов фирмы «Порсил лтд» | |

| Характеристика объекта ремонта | Схема ремонта | |

| Наименование детали | Задвижка из стального литья |

| |

| Условный проход, мм | 400 | |

| Толщина стенки, мм | 15 | |

| Марка или тип стали | GS-C25 по DIN 17245 | |

| Рабочее давление, Мпа | 3,9 | |

| | | |

| | | |

| Перечень операций | |

| № п/п | Операции | Содержание операций | Оборудование и инструмент | |

| 1. | Подготовка к ремонтным работам | - удаление загрязнений и ржавчины в зоне ремонтируемого дефекта; | - ручная шлифовальная машинка с набором проволочных щеток и абразивных кругов; | |

| - выявление границ дефекта, определение его размеров и расстояния между дефектами; | |

| - оценка ремонтопригодности дефекта; | - лупа 6-ти кратная; | |

| - разделка ремонтируемого дефекта для придания ему удобной для выполнения ремонта формы; | - линейка, штангенциркуль; | |

| - набор напильников; | |

| - изготовление закладной детали; | - набор кисточек для нанесения очищающих составов; | |

| - очистка и обезжиривание ремонтируемого дефекта и закладной детали с помощью очистителя; | |

| - хлопчатобумажная ткань и индикатор для контроля степени очистки; пескоструйная установка | |

| - контроль степени очистки; | |

| - разметка ремонтируемого дефекта создание шероховатости на прилегающей к нему поверхности; | |

| | Лист 1 | Всего листов 2 | |

| | | | | | | |

Приложение В (продолжение)

| 2. | Ремонт сквозного дефекта неправильной формы композитным материалом | - приготовление ремонтного материала путем интенсивного перемешивания составляющих до полной однородности по цвету и консистентности; | - стандартные банки с компонентами А и Б; | |

| - шпатели пластмассовый и стальной; - набор мерных ложек и емкостей для смешивания | |

| - грунтование ремонтируемого участка и закладной детали слоями толщиной до 2 мм; | |

| - заполнение полости дефекта ремонтным материалом; | |

| - нанесение ремонтного материала на закладную деталь и установка закладной детали ее в отверстии; | |

| - формирование заделки на ремонтируемом участке в соответствии с разметкой | |

| 3. | Контроль качества отремонтированного участка | - внешний осмотр отремонтированного участка; | - дефектоскопический набор ДАК-2Ц или аналогичные индикаторы - пенетранты | |

| - контроль отремонтированного участка методом цветной дефектоскопии | |

| Таблица 1. Материалы фирмы «Порсил лтд», используемые для ремонта | |

| Наименование материала | Количество компонентов | Соотношение компонентов в объемах, А/Б | Посудное время при 20°С, мин | Назначение | |

| РЭМ-Сталь или | 2 (А и Б) | 2:1 | 30 - 40 | Грунтование ремонтируемого участка, заполнение полости дефекта и формирование заделки | |

| РЭМ-Алюминий | 2 (А и Б) | 2:1 | 30 - 40 | |

| Примечание: | |

| Главный технолог предприятия, эксплуатирующего объекта | |

| | Лист 2 | Всего листов 2 | |

| | | | | | | | | | |

1.1. Настоящее Дополнение позволяет производитьинженерную оценку несущей способности трубопроводов диаметром 530 - 1420 мм сдефектами типа "потеря металла" до проведения ремонта иотремонтированных с применением ремонтных конструкций в основном металле исварных соединений по методу "холодной сварки" при выборочном,плановом, предупредительном и капитальном ремонтам магистральных и промысловыхтрубопроводов. Ремонт может быть произведен без остановки эксплуатациитрубопровода.

1.2. Настоящее Дополнение дает возможностьклассификации дефектов трубопровода типа "потери металла" (по степенивлияния на несущую способность) на опасные и неопасные, и определениягеометрических параметров ремонтных конструкций.

1.3 Ремонтные конструкции (РК) подразделяются на РКнезамкнутого типа (РКНЗ), предназначенные для осуществления консервационногоремонта неопасных дефектов и РК замкнутого типа (РКЗ), предназначенные дляосуществления в восстановительного ремонта опасных дефектов.

1.4 Дополнение разработано на основе следующихпринципиальных положений:

- Обнаруживаемые дефекты типа "потериметалла" рассматриваются как неопасные, если уровень разрушающих нагрузок,обусловленных ими, превышает напряжения, допускаемые для трубопровода;

- Допускаемое напряжение принимается равныммаксимальному значению при испытаниях трубопровода, которое, согласноПримечанию к таблице 1 СНиП2.05.06-85* равно пределу текучести металла трубы;

- Дефекты, размеры которых таковы, чтосоответствующий им уровень разрушающих нагрузок меньше допускаемых, следуетсчитать опасными;

- Поскольку рабочие напряжения заведомо нижедопускаемых, то (в период между двумя испытаниями) в трубопроводе сосуществуютопасные и неопасные дефекты;

- Опасные дефекты требуют ремонта,восстанавливающего несущую способность участков трубопровода их содержащих;

- При наличии неопасных дефектов, рекомендуетсяпроводить консервационный ремонт с применением РКНЗ, обеспечивающийзначительное уменьшение скорости их естественного подрастания в процессеэксплуатации трубопровода;

- Опасные дефекты, ремонт которых с применением РКЗполностью восстанавливает несущую способность трубопровода, являются пригоднымик ремонту. Ремонт таких дефектов предусматривает применение одно- имногосекционных РКЗ. Опасные дефекты, ремонт которых этим методом невосстанавливает несущую способность дефектного участка трубопровода внеобходимой степени, являются неремонтопригодными.

Эффективность ремонта зависит от внутреннегодавления, при котором производится ремонт. Чем меньше это давление наремонтируемом участке трубопровода, тем большую нагрузку впоследствии берут насебя РКЗ в зоне ремонта.

1.5. Настоящее дополнение уточняет параметрыремонтируемых дефектов, приведенные в РД "По применению композитныхматериалов фирмы "Порсил Лтд" (СПБ)...", в зависимости отклассификации магистральных трубопроводов по СНиП 2.05.06-85*.

Для магистральных, газопроводов:

- При использовании данных таблицы 5 РД приведенные в нейзначения следует относить к газопроводам II класса согласно п. 2.1 СНиПа длявсех категорий газопроводов, кроме категории В*.

* Настоящее Дополнение к РД не распространяется наремонт магистральных газопроводов категории В.

- При использовании табл. 6 РД следует пользоватьсязначениями, приведенными в разделе "Несквозные дефекты" для диаметров426 - 820 мм и 1020 - 1420 мм соответственно, которое следует относить кгазопроводам 1 класса согласно п. 2.1 СНиПа для всех категорий газопроводов,кроме категории В.

Для магистральных нефтепроводов инефтепродуктопроводов:

Следует пользоваться данными табл. 6. При этом для трубопроводов I класса (Æ1220 мм) по СНиПу следуетпользоваться разделом "Несквозные дефекты" для группы диаметром 1020- 1220 мм, а для трубопроводов II класса (530 - 1020 мм вкл.) - разделом"Несквозные дефекты" для группы диаметров 426 - 830 мм.

1.6. ВПриложении 1 настоящего Дополнения регламентируются вопросы типовойтехнологии ремонта трубопроводов методом холодной сварки с применениемэкологически чистых и взрыво-пожаробезопасных композитных полимерныхматериалов.

2.1. Выборочный ремонт трубопровода - локальныйремонт линейной части трубопровода с целью ликвидации дефектов (в том численепосредственно по результатам внутритрубной диагностики) в ходепланово-предупредительного или капитального ремонтов.

2.2. Ремонт методом "холодной сварки" -устранение неопасных и опасных ремонтопригодных дефектов с применением РКНЗ иРКЗ при выборочном ремонте трубопроводов без применения источников открытогоогня и без остановки перекачки продукта.

2.3. Консервационный ремонт - выборочный ремонтнеопасных дефектов методом "холодной сварки" с применением РКНЗ,обеспечивающий значительное уменьшение скорости их естественного подрастания впроцессе эксплуатации трубопровода.

2.4. Восстановительный ремонт - выборочный ремонтопасных ремонтопригодных дефектов методом "холодной сварки" сприменением РКЗ, восстанавливающий несущую способность дефектного участкатрубопровода.

2.5. "Потеря металла" - локальное утонениестенки трубы и сварного соединения вследствие физико-химических процессов идругих явлений.

2.6. Дефект - несквозная несплошность или группанесплошностей типа "потери металла" коррозионного, эрозионного илимеханического происхождения (расстояние между которыми не превышает пяти толщинстенки трубы), за исключением утончений, расположенных во вмятинах, гофрах ит.п. повреждениях.

2.7. Глубина дефекта (h) - протяженность дефекта врадиальном направлении по результатам диагностики.

2.8. Длина дефекта (l) - максимальнаяпротяженность дефекта в осевом направлении.

2.9. Давление при ремонте (рр) -внутреннее давление в ремонтируемом трубопроводе, при котором осуществляютсяоперации ремонта.

2.10. Критическое напряжение - кольцевое напряжениев стенке трубы, соответствующее моменту нарушения герметичности трубопровода вместе расположения дефекта.

2.11. Неопасный дефект - дефект, для которогокритическое напряжение больше допускаемого кольцевого напряжения.

2.12. Опасный дефект - дефект, для которогокритическое напряжение меньше допускаемого кольцевого напряжения или равно ему.

2.13 Ремонтная конструкция (РК) - комплекснаяконструкция, ремонтирующая дефектные участки трубопровода и состоящая изследующих конструкционных элементов, последовательно наносимых на вышеуказанныйдефектный участок: ремонтного металло-полимерного материала (РМПМ), накладки изармирующей стеклополимероной ленты (АСПЛ), зафиксированной конструкционнымкомпозитным адгезивом (ККА). После полимеризации РК приобретает комплекстребуемых физико-химических и механических свойств. РК могут быть замкнутого инезамкнутого типов.

2.14. Ремонтная конструкциянезамкнутого типа (РКНЗ) - РК с локальной накладкой, не образующей замкнутогоконтура по периметру трубы. РКНЗ используется при консервационном ремонтенеопасных дефектов.

2.15. Ремонтная конструкция замкнутого типа (РКЗ) -РК с накладкой, образующей замкнутый контур по периметру трубы. Кроменазначения по п. 2.14, РКЗиспользуется при восстановительном ремонте опасных дефектов.

2.16. Односекционная РКЗ - РК с накладкой, состоящейиз кольцевой замкнутой ленты, профилированной по диаметру, являющейся единымцелым и не имеющей стыков по ширине.

2.17. Многосекционная РКЗ - РК с кольцевой замкнутойнакладкой, составленной из нескольких пригнанных вплотную друг к другу односекционныхРКЗ. В зависимости от конкретных условий отдельные секции многосекционной РКЗмогут содержать неодинаковое количество слоев, определяемое фактическимигеометрическими параметрами дефекта.

2.18. Ремонтопригодный дефект - опасный дефект,допустимый к ремонту с применением РКЗ.

2.19. Неремонтопригодный дефект - опасный дефект,недопустимый к ремонту с применением РКЗ.

2.20. Классификация дефекта- оценка опасности и допустимости к ремонту данного дефекта.

2.21. Дифференциация дефектного участка - определениенеобходимого числа слоев каждой отдельной секции многосекционного РКЗ.

2.22. Параметр / - числовой параметр,характеризующий соотношение временного сопротивления разрыву, предела текучестиметалла труб и критического напряжения. Используется при классификации дефекта.

2.23. Константная кривая - любая кривая из семействакривых на диаграммах Приложения 1настоящего Дополнения. Для константной кривой значение параметра g имеет постоянное значение.

2.24. Функция j - числовая функция,характеризующая соотношение временного сопротивления разрыву, предела текучестиметалла труб и критического напряжения, а также давления при ремонте.Используется для оценки необходимого числа слоев РКЗ.

3.1. Все полимерные конструкционные материалы,применяемые при ремонте трубопроводов методом "холодной сварки",должны соответствовать настоящему Дополнению к РД и поставляться по техническимусловиям (ТУ), иметь сертификаты качества (паспорта) завода (фирмы) -изготовителя или, в случае их отсутствия, заключения компетентных организаций,гарантирующие требуемые показатели механических свойств, указанные в ТУ.

3.2. В качестве РМПМ следует применять материалытипа РЭМ-Сталь и РЭМ-Алюминий, технические характеристики которых представленыв ТУ 2257-005-00396558-98, а также РЭМ ЭК-2 по ТУ 5.966-11547-94.

3.3. В качестве адгезивов (ККА) следует применятьматериал типа ПГР-4. Технические характеристики данного ККА представлены в ТУ2225-009-00396558-99 (табл. 1).

3.4. В качестве АСПЛ следует использоватьпроверенные по специальной программе промышленные материалы, техническиепоказатели которых представлены втаблице 2.

3.5 Для ремонта опасных дефектов с помощью РКЗследует использовать АСПЛ со значениями модулей упругости при растяжении неменее 1/10 от модуля нормальной упругости металла труб и с пределом прочностипри растяжении не менее 3/4 от временного сопротивления разрыву металларемонтируемой трубы.

Таблица 1

Техническиепоказатели ККА марки ПГР-4 согласно требованиям ТУ 2225-009-00396558-99

| Наименование показателя | Стандарт | Количественная характеристика |

| Жизнеспособность (посудное время), часы, не менее | ГОСТ 19007 | 2,0 |

| Разрушающее напряжение при растяжении, Мпа | ГОСТ 11262 | 40 ± 2,5 (через 3 суток)

45 ± ,0 (через 30 суток) |

| Адгезия к стеклокомпозиту, МПа | ГОСТ 14760 | 13 ± 0,5 (через 3 суток)

14,0 ± 0,8 (через 30 суток) |

| Адгезия к трубной стали, МПа | ГОСТ 14760 | 21 ± 3,0 (через 3 суток)

23 ±3,0 (через 30 суток) |

| Модуль упругости при растяжении, МПа | ГОСТ 9550 | 1240 ± 85 (через 3 суток)

1530 ± 50 (через 30 суток) |

| Модуль упругости при изгибе, МПа | ГОСТ 9550 | 2120 ± 350 (через 3 суток)

2580 ± 340 (через 30 суток) |

Таблица 2

Техническиепоказатели АСПЛ из КСЛ (ТУ 92-115-14-98) из ГАРС (ТУ 2296-152-05786904-99)

| Тип АСПЛ | Толщина единичного слоя, мм | Предел прочности при растяжении, МПа | Модуль упругости при растяжении, МПа | Примечание |

| КСЛ | 2,0 | 537,6 - 684,5 | (2,16 - 2,14)×104 | По заключению АО "ВНИИСТ" |

| 2,0 | >350,0 | >2,8×104 | Данные изготовителя |

| ГАРС | 1,5 | 1085,3 - 1389,9 | (2,48 - 2,98) ×104 | По Заключению АО "ВНИИСТ" |

| 1,5 | 950,0 | 5,2×104* | Данные изготовителя |

| ГАРС-2 | 1,5 | 600,0 | 3,8×104 | Данные изготовителя |

4.1. Оценка опасности дефекта представляет собойпроцесс выявления признаков, по которым определяется принадлежность конкретногодефекта к одной из следующих групп: неопасные дефекты, опасные дефектыремонтопригодные и неремонтопригодные. Разнесение дефектов по группамназывается классификацией (см. п.2.20). Классификация дефекта осуществляется по диаграммам Приложения 2:

- Диаграмма 1. "Области неопасных иопасных: допустимых и недопустимых к ремонту дефектов в трубах диаметром 530 -820 мм с дефектами длиной от 0 до 200 мм".

- Диаграмма 2. "Области неопасных иопасных: допустимых и недопустимых к ремонту дефектов в трубах диаметром 530 -820 мм с дефектами длиной от 220 до 2000 мм".

- Диаграмма 3. "Области неопасных иопасных: допустимых и недопустимых к ремонту дефектов в трубах диаметром 1020 -1420 мм с дефектами длиной от 0 до 200 мм".

- Диаграмма 4. "Области неопасных иопасных: допустимых и недопустимых к ремонту дефектов в трубах диаметром 1020 -1420 мм с дефектами длиной от 200 до 2000 мм".

На каждой диаграмме имеется семейство константныхкривых параметра g. Верхняя и нижняя кривыекаждой диаграммы представляют собой границы между областями опасных:(неремонтопригодных, ремонтопригодных) и неопасных дефектов.

4.2. Область диаграмм Приложения 2, находящаяся под нижнейкривой, соответствует неопасным дефектам.

4.3. Область диаграмм Приложения 2, находящаяся между нижней и верхнейкривыми, соответствует опасным ремонтопригодным дефектам.

4.4. Область диаграмм Приложения 2, находящаяся над верхнейкривой, соответствует опасным неремонтопригодным дефектам.

4.5. Для проведения классификации дефекта следуетзнать его относительную глубину h/d, длину l и группу диаметровтрубопровода: 530 - 820 мм или 1020 - 1420 мм.

4.6. По длине дефекта и группе диаметров в Приложении 2 выбираютсоответствующую диаграмму.

4.7. Далее по значениям длины и относительнойглубины дефекта, как по координатам, точкой отмечают место положения дефектаотносительно границ, упомянутых вп.п. 4.2. - 4.4. Область, вкоторую попадает точка, определяет принадлежность дефекта или его тип: 1 -неопасный, 2 - опасный ремонтопригодный, 3 - опасный неремонтопригодный.

4.8. Для ремонтопригодныхдефектов следует определить значение параметра y. Оно принимается равным значению параметра ближайшей константнойкривой, находящейся непосредственно над местом положения дефекта на диаграмме.

5.1. Неопасные дефекты подлежат консервационномуремонту обычно с применением РКНЗ. При этом размеры РКНЗ должны обеспечиватьпокрытие участка на поверхности трубы, который описывается замкнутым контуром,эквидистантно удаленным от границ дефекта на расстояние, равное не менее, чем35, но не менее 40 мм.

5.2. Опасные ремонтопригодные дефекты подлежатзаделке с использованием РКЗ. При этом:

5.2.1. Ширина РКЗ должнапревышать длину дефекта не менее, чем на 3d, но не менее 40 мм в каждую сторону;

5.2.2. Количество слоев РКЗ должно быть не менеедвух.

5.3. Если длина опасного ремонтопригодного дефектабольше ширины односекционной РКЗ за вычетом 6d, для ремонта следуетприменять многосекционную РКЗ, ширина которой удовлетворяет условию 5.2.1.

5.4. Для опасныхремонтопригодных дефектов выбирается величина ремонтного давления pp. Согласно "Типовой инструкции по безопасному ведению огневыхработ на газовых объектах Мингазпрома", Главгосгазнадзор - ВНИИГАЗ,Москва, 1988 г, давление при ремонте должно быть уменьшено не менее, чем на 10%от величины максимального рабочего давления, зарегистрированного в течениепоследнего года эксплуатации. Чем меньше ремонтное давление, тем меньше слоевРКЗ потребуется для восстановительного ремонта.

5.5. Для опасныхремонтопригодных дефектов оценивают функцию ремонтного давления j по диаграммам Приложения 3.:

- Диаграмма 1. "Функция (j для дефектов в трубах диаметром 530 - 820 мм".

- Диаграмма 2. "Функция (j для дефектов в трубах диаметром 1020 - 1420 мм".

5.6. Для соответствующей группы диаметров выбираетсянужная диаграмма из Приложения 3.Далее, из точки оси абсцисс, соответствующей выбранному давлению при ремонте рр,восстанавливается перпендикуляр до пересечения с константой кривой g (определение величины которого см. п. 4.8.). Ордината точкиперпендикуляра и константной кривой соответствует искомому значению функции j.

5.7. Показатель слойности РКЗ при заделке опасныхремонтопригодных дефектов определяется по формуле:

где:

где:

Е - модуль нормальной упругости металла трубы(210000 МПа),

Ек - модуль упругости при растяженииматериала АСПЛ в МПа, (определяется по данным поставщика АСПЛ либо по результатамспециальных испытаний),

d - номинальная толщинастенки трубы в мм,

dк - толщина единичного слояРКЗ в мм.

5.8. Если k£1, то необходимое число слоев РКЗ n=2. Если k>1, то полученный по формуле (1) результат округляется всторону увеличения до ближайшего целого значения, или, другими словами, дробнаячасть k отбрасывается, а к целой прибавляется единица, то есть n=int(k) +1 (где int(k) - математическая запись целой части k).

5.9. В случае использованиямногосекционной РКЗ допускается, в целях экономии материалов, проводитьдифференциацию дефекта, включающую определение параметра g для каждой отдельной секций в соответствии с Разделом 4. и оценку необходимого числаслоев по процедуре, описанной в п.п.5.5. - 5.8., также длякаждого отдельной секции. При этом:

5.9.1. За глубину дефекта для конкретной секциипринимается значение глубины дефекта в пределах данной секции по результатамдиагностики;

5.9.2. Длина дефекта для конкретной секциипринимается равной полной длине дефекта;

5.9.3. Если при дифференциации обнаруживается, чтоконкретная секция попадает в область неопасных дефектов, то количество сдоевРКЗ для данной секции принимается равным 2.

5.10. Необходимое числослоев РКЗ не должно превышать n=9 при толщине единичного слоя, равной 2 мм (см. табл. 2.), или 12 при толщинеединичного слоя, равной 1,5 мм (см табл. 2.).

5.10.1. Если условие п. 5.10. невыполняется, то следует повторить действия, предусмотренные п.п. 5.4 - 5.9,используя:

минимально возможноезначение давления при ремонте или (и) материал АСПЛ с более высоким модулемупругости при растяжении (см. табл.2.).

5.10.2. Если после выполнения предписаний п. 5.10.1. требованию п. 5.10. не удаетсяудовлетворить, дефект считается непригодным к ремонту с применением РКЗ.

6.1. Примеры пользования настоящим дополнением дляклассификации обнаруженных дефектов и определения параметров восстановительногоремонта приведены в табл. 3.

6.2. Данные табл. 3 по колонкам разбиты на три группы, по строкам -на две группы.

6.3. Первая группа по строкам представляет собой"шапку" таблицы с указанием названий различных параметров, отражаемыхв примерах.

6.4. Вторая группа по строкам представляет собойсами примеры с численными значениями параметров.

6.5. Первая группа по колонкам (колонки 1 - 6) содержатисходные данные о трубопроводе и дефекте, а именно: задаваемый диаметр трубы,задаваемую толщину стенки, задаваемые глубину и длину дефекта, задаваемуювеличину рабочего давления, вычисляемую относительную глубину дефекта.

6.6. Вторая группа по колонкам (колонки 7-8) содержитклассификацию дефекта, а именно: определяемый по приложению 2 тип дефекта (неопасный, опасныйремонтопригодный, опасный неремонтопригодный), определяемый по приложению 2. параметр g.

6.7. Третья группа по колонкам (колонки 9 - 17)содержит данные о параметрах восстановительного ремонта, а именно:

задаваемое ремонтное давление,

задаваемый модуль нормальной упругости металлатрубы,

задаваемый по сертификату модуль упругости прирастяжении РКЗ,

задаваемую по ТУ (сертификату) толщину единичногослоя РКЗ,

вычисляемое отношение модулей упругости,

вычисляемое отношение толщин металла и единичногослоя РКЗ,

определяемое с помощью Приложения 3 значение функции j и вычисляемый с помощью формулы (1) показатель слойности РКЗ,

определяемое в соответствия с п.5.8. число слоев РКЗ длявосстановительного ремонта.

Новости

Библиотека

Soft по ОТ и ПБ

Консультации

Агрегатор

Услуги

Форум

Золотой фонд

ССОТ

CHAT-OT

.webp)