ВСЕСОЮЗНОЕ

ПРОИЗВОДСТВЕННО-НАУЧНОЕ ОБЪЕДИНЕНИЕ

ПО АГРОХИМИЧЕСКОМУ ОБСЛУЖИВАНИЮ

СЕЛЬСКОГО ХОЗЯЙСТВА

(СОЮЗСЕЛЬХОЗХИМИЯ)

ВЕДОМСТВЕННЫЕ

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ СКЛАДОВ

ТВЕРДЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

И ХИМИЧЕСКИХ МЕЛИОРАНТОВ

МОСКВА

1991

Ведомственные

нормы технологического проектирования складов твердых минеральных удобрений и

химических мелиорантов ВНТП 12/1-89/СОЮЗСЕЛЬХОЗХИМИЯ разработаны

Государственным проектным и научно-исследовательским институтом по

проектированию животноводческих предприятий по производству молока, говядины и

свинины (Гипронисельхоз) с участием Всесоюзного научно-исследовательского и

проектного института по технологии и экономике хранения, транспортировке и

механизации внесения в почву минеральных удобрений (ВНИПИагрохим), Украинского

научно-исследовательского института механизации и электрификации сельского

хозяйства (УНИИМЭСХ), Киевского научно-исследовательского института гигиены

труда и профзаболеваний (КНИИГТ и ПЗ).

Консультативное

участие в разработке норм приняли Всесоюзный институт удобрений и

агропочвоведения (ВИУА), Центральный научно-исследовательский институт

механизации и электрификации сельского хозяйства Нечерноземной зоны РСФСР

(ЦНИИМЭСХ), Государственный институт по проектированию объектов химизации,

биологической промышленности, ветеринарии и научно-исследовательских учреждений

агропромышленного комплекса (Гипроагрохим).

Нормы

согласованы с Главным управлением пожарной охраны Министерства внутренних дел

СССР 13 мая 1988 г., Министерством здравоохранения СССР 28 декабря 1987 г.

С

введением в действие настоящих норм утрачивают силу Временные нормы

технологического проектирования складов твердых минеральных удобрений и

пестицидов для колхозов, совхозов и пунктов химизации* ВНТП 12-86.

Редакторы-составители: Романов А.А., Круглов В.М.

(Гипронисельхоз), Пономарев Е.А. (Госагропром СССР), Соловьев Ю.Н., Добычин

В.К. (ВПНО "Союзсельхозхимия"), Сажнев И.Н., Кулешов Н.М.

(ВНИПИагрохим), Смаковский Ф.П. (УНИИМЭСХ), Витер В.Ф. (КНИИГТ и ПЗ), Вахрамеев

Ю.И. (ВИУА), Павлович А.А. (ЦНИИМЭСХ).

|

Государственная

агрохимическая ассоциация (Агрохим)

|

Ведомственные

нормы технологического проектирования складов твердых минеральных удобрений и

химических мелиорантов

|

|

|

Взамен

|

1.1.

Настоящие нормы должны соблюдаться при технологическом проектировании новых и

реконструкции действующих прирельсовых и расходных складов:

твердых

минеральных удобрений (гранулированных и кристаллических, затаренных и

хранящихся без тары) и непылящих химических мелиорантов;

порошковидных

пылевидных минеральных удобрений и порошковидных химических мелиорантов.

В

дальнейшем в пунктах норм, в которых допустимо сокращенное название, для

кратности, твердые минеральные удобрения гранулированные и кристаллические, а

также непылящие химические мелиоранты сокращенно именуются ГКР (грузы в

гранулированном и кристаллическом виде); порошковидные (пылевидные) минеральные

удобрения и порошковидные химические мелиоранты сокращенно именуются ГП (грузы

порошковидные).

2. При проектировании складов для ГКР и ГП кроме настоящих норм

следует руководствоваться действующими нормами строительного проектирования,

требованиями действующих санитарных правил по хранению, транспортировке и

применению минеральных удобрений, требованиями системы государственных

стандартов безопасности труда, а также другими нормативными документами по

проектированию складов, утвержденными в установленном порядке.

|

Внесены

Гипронисельхозом

|

Утверждены

ВПНО "Союзсельхозхимия"

2 августа 1989 г.

|

Срок

введения в действие

1 января 1990 г.

|

При

проектировании складов для аммиачной селитры и других взрывопожароопасных удобрений

следует также учитывать требования специальных правил по их безопасному

складированию, перевозке и подготовке к внесению.

1.3.

При разработке мероприятий по защите от коррозии технологического оборудования

следует использовать указания по техническому обслуживанию и антикоррозионной

защите машин и механизмов, работающих в контакте с удобрениями.

1.4.

При выборе площадки для строительства складов ГКР следует учитывать наличие

прилегающих площадок, пригодных под взлетно-посадочные полосы для самолетов и

вертолетов сельскохозяйственной авиации, осуществляющей авиационно-химические

работы; грунтовые воды должны находиться на глубине не менее 1,5 м от

планировочных отметок.

1.5.

Бытовые помещения для обслуживающего персонала складов ГКР и ГП разрабатывать,

как правило, в составе прирельсовых баз и пунктов химизации, применительно к

группе производственных процессов 1В и 2Г.

1.6.

Здания и сооружения складов, а также технологические площадки для смешивания

удобрений должны быть удалены от магистральных автомобильных и железных дорог

не менее, чем на 60 м.

1.7.

Размеры санитарно-защитных зон для складов следует принимать в соответствии с

требованиями санитарных норм проектирования промышленных предприятий.

1.8.

Прирельсовые склады ГКР и ГП проектируются, как правило, с учетом их размещения

в составе прирельсовых баз химической продукции, расходные склады - в составе

пунктов химизации.

1.9.

Основные определения и термины приведены в приложении 1.

2.1.

Технология хранения и подготовки удобрений и химмелиорантов к внесению включает

следующие производственные операции:

подготовка

склада к приему ГКР и ГП;

загрузка

ГКР и ГП в склад;

обеспечение

качественной и количественной сохранности ГКР и ГП;

выгрузка

ГКР и ГП из склада;

растаривание*;

измельчение*;

приготовление

тукосмесей;

погрузка

в транспортные средства или в технологические машины для внесения в почву;

уничтожение

тары, не подлежащей возврату;

мойка

транспортных средств и технологических машин;

обеспыливание

и стирка спецодежды;

сбор

производственных стоков.

*) Для складов, с которых производятся

работы по внесению удобрений в почву в зоне непосредственного обслуживания

земель.

2.2.

Для хранения ГКР и ГП (приложение 2,

3) следует применять две основные

технологические схемы - вертикальную и горизонтальную (приложение 4).

2.3.

Вертикальную схему следует применять только для неслеживающихся ГКР и ГП с

учетом степени их слеживаемости (приложение 5) и продолжительности хранения.

2.4.

Горизонтальную схему хранения следует применять для всех видов ГКР. В расходных

складах допускается применять горизонтальную схему для ГП.

Горизонтальную

схему подразделяют на продольную, поперечную и продольно-поперечную с

устройством проездов или без них. Коэффициенты использования площади складов

должны приниматься не менее указанных в приложении 4, применительно к различным схемам хранения ГКР.

2.5.

В типовых проектах складов следует предусматривать следующий режим работы:

а)

прирельсовых складов:

продолжительность

приема ГКР и ГП - 365 дней в году, вне смен, в зависимости от поступления

вагонов;

продолжительность

отгрузки 253 дня в году, количество смен в сутки - 1;

расчетный

коэффициент оборачиваемости складской вместимости:

складов

ГКР - 2...10;

складов

кратковременного хранения ГКР - 11...25;

складов

ГП - 10;

б)

расходных складов:

на

приеме 50 дней в году в одну смену;

на

выдаче 50 дней в году в две смены;

коэффициент

оборачиваемости складской вместимости - 2;

в)

прирельсовых и расходных складов:

коэффициент

неравномерности поступления грузов - 2;

коэффициент

неравномерности отпуска грузов - 1,5.

2.6.

В проектах дополнительно к расчетному следует указывать максимально возможный

коэффициент оборачиваемости складской вместимости.

2.7.

Технологические решения складов ГКР различной вместимости должны обеспечивать

средние удельные нагрузки на 1 м2 площади пола, приведенные в

приложении 6.

Значения

насыпной плотности и объем единицы массы свободно насыпанного поверхностного

слоя ГКР и ГП приведены в приложениях 3

и 7.

2.8.

Контрольные технико-экономические показатели технологических решений складов

ГКР и ГП приведены в таблице.

Таблица

Показатели

технического уровня складов ГКР и ГП

|

Тип склада

|

Расход электроэнергии при

хранении и переработке, не выше кВт×ч/т

|

Себестоимость переработки, не

выше руб/т

|

Уровень механизации

технологических процессов, не ниже

|

Трудозатраты переработки не

выше, чел.×ч/т

|

Перечень операций, учитываемых

при определении показателей

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Прирельсовые склады

|

незатаренных ГКР (при поступлении 30% удобрений в крытых

вагонах)

|

12,0

|

2,8

|

95

|

0,6

|

выгрузка из вагонов

зачистка крытых вагонов

формирование буртов

выдача ГКР из склада

|

|

силосный для хранения ГП и гранулированных удобрений

|

25,0

|

10,0

|

100

|

1,8

|

выгрузка из специализированных вагонов

загрузка в силосы

выдача ГП и гранулированных удобрений из склада

|

|

затаренных удобрений при беспакетном способе доставки

|

|

|

|

|

|

|

с отгрузкой без поддонов

|

7,0

|

10,0

|

50

|

3,0

|

выгрузка мешков из вагонов на поддоны

доставка поддонов к месту хранения и укладка их в штабель

разборка штабелей, доставка поддонов (при выдаче) на отгрузочную

площадку

загрузка удобрений без поддонов на автотранспорт

|

|

с отгрузкой на стоечных поддонах

|

7,0

|

10,0

|

75

|

3,0

|

выгрузка мешков из вагонов на поддоны

|

|

доставка поддонов к месту хранения и укладка их в штабель

|

|

разборка штабелей, доставка поддонов (при выдаче) на отгрузочную

площадку

|

|

загрузка поддонов на автотранспорт

|

|

затаренных удобрений при поступлении грузов в контейнерах и

пакетах

|

7,0

|

10,0

|

100

|

3,0

|

выгрузка пакетов и контейнеров из полувагонов

транспортировка пакетов и контейнеров и укладка их в штабель

разборка штабеля и загрузка контейнеров и пакетов в автомобиль

|

|

Расходные склады

|

незатаренных ГКР, в павильонных складах

|

5,5

|

4,3

7,2

|

100

|

0,3

|

выгрузка ГКР из автомобилей-самосвалов

формирование буртов

выдача ГКР из склада

приготовление тукосмесей

|

|

незатаренных гранулированных удобрений в силосных складах

|

15,0

|

4,0

7,2

|

100

|

0,3

|

выгрузка гранулированных удобрений из автомобилей-самосвалов

загрузка силосов

выдача гранулированных удобрений из склада

приготовление тукосмесей

доставка поддонов к месту хранения и укладки их в штабель

|

|

затаренных удобрений при беспакетном способе доставки на склад

|

5,0

|

20,0

|

60

|

3,0

|

разборка штабелей, доставка поддонов (при выдаче) на отгрузочную

площадку

загрузка мешков в растариватель-измельчителъ

выдача удобрений в транспортно-технологические машины

|

|

затаренных удобрений при доставке на склад на стоечных поддонах

и в пакетах

|

5,0

|

20,0

|

75

|

3,0

|

выгрузка поддонов (пакетов) из автотранспорта, доставка их к

месту хранения и укладка в штабель

разборка штабелей и доставка поддонов (пакетов) на отгрузочную

площадку

загрузка мешков в растариватель-измельчитель

выдача удобрений в транспортно-технологические машины

|

|

затаренных удобрений при доставке на склад в контейнерах

|

5,0

|

20,0

|

100

|

3,0

|

выгрузка контейнеров с автотранспорта, доставка их к месту

хранения с укладкой в штабель

разборка штабелей и доставка контейнеров на отгрузочную площадку

с загрузкой удобрений в растариватель-измельчитель или тукосмесительную

установку

выдача удобрений в транспортно-технологические машины

|

Примечание. В числителе - на складах

вместимостью 1000 т и более, в знаменателе - на складах вместимостью менее 1000

т.

2.9.

Подбор технологического оборудования для складов ГКР и ГП следует производить в

зависимости от принятой технологической схемы с учетом экономической и

хозяйственной целесообразности по каталогам и перечням утвержденной системы

машин для комплексной механизации внутрискладских работ с ГКР и ГП.

2.10.

Технологическое оборудование в складах должно обеспечивать:

минимум

перевалочных операций;

минимальное

просыпание ГКР и ГП вне мест их складирования;

сохранность

физических свойств ГКР и ГП.

2.11.

При выборе технологического процесса следует отдавать предпочтение

технологическим схемам, при которых обеспечивается:

сокращение

до минимума или исключение нахождения обслуживающего персонала в зоне действия

производственных вредностей;

применение

средств дистанционного управления и контроля;

применение

автоматических и программных устройств и манипуляторов.

В

технологическом процессе загрузки, выгрузки, измельчения, смешивания ГКР и ГП

следует максимально сокращать встречное движение мобильных

погрузочно-разгрузочных и транспортных средств, а пути их движения при

выполнении операций должны быть кратчайшими.

2.12.

Выполнение однообразных циклических операций на загрузке и выгрузке ГКР и ГП,

как правило, следует предусматривать с использованием механизмов и устройств,

работающих в автоматическом режиме по заданным программам.

2.13.

Технологию приема в склады ГКР и ГП следует проектировать с расчетом их

доставки на расходные склады автотранспортом, на прирельсовые склады в

железнодорожных вагонах: хопперах, крытых универсальных, цистернах-цементовозах

(порошковидные химмелиоранты), полувагонах (непылящие химмелиоранты).

2.14.

Для выполнения технологических операций при приеме ГКР и ГП из железнодорожных

вагонов на прирельсовых складах следует предусматривать приемные участки

(площадки) под навесом с тупиковым вводом железнодорожного пути внутрь здания

(как правило) или с примыканием железнодорожного пути к рампе, расположенной

вне склада, под навесом.

На

участках приема, как правило, необходимо предусматривать оперативную перегрузку

ГКР из вагонов в автотранспорт.

2.15.

Для подачи железнодорожных вагонов в пределах приемного участка допускается

предусматривать тяговую маневровую лебедку и автоматическое устройство для

точной остановки вагона при совмещении разгрузочных люков его с воронками

приемного устройства.

2.16.

Разгрузку автотранспорта с удобрениями на расходных складах следует

предусматривать в технологическом отсеке, непосредственно в отсеках для

хранения с последующим формированием буртов и штабелей, на крытой (под навесом)

разгрузочной площадке, оснащенной компенсаторными емкостями.

2.17.

Технологическая схема приема и распределения ГКР и ГП по отсекам (силосам,

бункерам) должна обеспечивать выполнение установленной МПС технической нормы

времени простоя вагонов под выгрузкой при минимальном времени простоя

внутрискладского технологического оборудования с соблюдением техники

безопасности и производственной санитарии.

Методика

выбора оптимальной технологии приведена в приложении 8.

2.18.

Подача незатаренных ГКР и ГП от места их выгрузки из транспортных средств в

отсеки (силосы, бункера) склада должна осуществляться гравитационно или с

помощью механических транспортных средств и систем: нории, ленточные и винтовые

конвейеры, опорные и подвесные электрические краны с грейферами, монорельсовые

грейферные тележки, ковшовые и грейферные электро-, тракторные или

автопогрузчики; с помощью систем пневматического транспорта. Эти же средства и

системы должны использоваться для внутрискладской транспортировки ГКР и ГП при

их выгрузке из склада, при разработке буртов, при загрузке в автотранспортные и

технологические машины, а также для загрузки минеральных удобрений в

тукосмесительные установки, самолеты и вертолеты сельскохозяйственной авиации.

Указания по определению количества машин для комплексной механизации работ с

незатаренными грузами приведены в приложении 9.

2.19.

В складах незатаренных минеральных удобрений и химмелиорантов при использовании

на загрузке и выгрузке стационарно установленных наклонных, вертикальных и

горизонтальных конвейеров, пневмотранспортных установок необходимо

предусматривать автоматическую блокировку их включения и выключения,

исключающую возможность завалов и подпоров при аварийной остановке одного их

механизмов.

2.20.

При использовании ленточного конвейера на подвесной галерее необходимо

предусматривать устройства, обеспечивающие полную очистку ленты от незатаренных

минеральных удобрений и химмелиорантов в местах их сброса в отсек.

2.21.

При подборе оборудования для отсыпки буртов со свободным откосом (без

ограничивающей откос подпорной стены, щита) следует производить проверку на

незасыпаемость ходовой части или опорных колес мобильных машин.

2.22.

Использование вагоноразгрузочной машины при выгрузке незатаренных удобрений из

крытых вагонов осуществляется в следующей последовательности:

подача

вагона к площадке и установка его напротив вагоноразгрузочной машины;

открывание

двери вагона и уборка заградительных щитов;

"врезка"

машины в вагон до полного въезда;

перемещение

вагона (при необходимости) маневровым устройством к месту (отсеку) выгрузки;

выгрузка

из вагона;

обратное

перемещение вагона с машиной к площадке;

выезд

вагоноразгрузочной машины из вагона на площадку;

очистка

вагона.

При

"врезке" машины удобрения и химмелиоранты должны выгружаться в бункер

или автотранспорт.

2.23.

Для открывания и закрывания люков вагонов, оборудованных пневматическими

приводами, на приемном участие на всем протяжении фронта выгрузки необходимо

предусматривать пневматическую магистраль (от компрессора) с разъемами для

подключения к пневматической системе вагона.

2.24.

Технология приема затаренных удобрений на прирельсовых складах состоит из

следующих операций:

подача

вагона к месту выгрузки;

открывание

двери вагона;

укладка

мешков с удобрениями на инвентарные поддоны;

доставка

поддонов с удобрениями к месту хранения в отсеки склада и формирование штабеля.

2.25.

При выгрузке мешков из крытого вагона их укладка на поддоны производится

вручную; количество рабочих определяется расчетом, с учетом интенсивности

грузопотока, но принимается не менее двух.

2.26.

Для механизации загрузки и выгрузки затаренных удобрений следует

предусматривать тракторные, авто- и электропогрузчики, краны-штабелеры,

ленточные конвейеры.

2.27.

С целью ускорения разгрузки вагонов поддоны сначала устанавливаются на

резервную площадку для временного складирования удобрений. По окончании

выгрузки всей партии мешков из вагона производится доставка поддонов с

резервной площадки к месту хранения.

Указания

по определению количества машин для комплексной механизации работ с затаренными

грузами приведены в приложении 10.

2.28.

При разработке технологической схемы силосных складов для ГП, как правило,

следует использовать системы пневмотранспорта, обеспечивающие полную

механизацию работ в сочетании с требуемыми санитарно-гигиеническими условиями

работы обслуживающего персонала.

2.29.

При выполнении технологических расчетов склада силосного типа следует

принимать:

одновременное

размещение в складе не менее двух видов ГП;

степень

заполнения силосных емкостей не ниже 95%;

степень

полноты выгрузки 95...97%.

2.30.

В комплект оборудования приемных участков складов силосного типа следует

включать:

пневматические

камерные насосы (питатели);

шланг

для подключения железнодорожной цистерны к источнику питания воздухом;

шланг

для разгрузки железнодорожной цистерны.

На

шланге для разгрузки железнодорожной цистерны следует предусматривать

специальный наконечник, обеспечивающий быстросъемное герметичное соединение

разгрузочного патрубка цистерны с транспортным материалопроводом склада. Шланг

для подключения к источнику питания воздухом следует оснащать соединительной

головкой.

2.31.

Прием ГП из вагона-хоппера следует предусматривать, как правило, с одной его

установки. Для улучшения выгрузки на вагон-хоппер следует устанавливать

вибраторы.

2.32.

В местах пересыпки ГП из разгрузочных люков вагона-хоппера в подрельсовые

воронки камерных насосов необходимо предусматривать приемные рукава, служащие

для исключения просыпей и пыления.

2.33.

Случайно попавшие предметы следует отделять до поступления ГП в камерный

питатель, приемные воронки должны быть оборудованы решетками для отделения

случайно попавших в вагон предметов.

2.34.

Прокладку трассы транспортного материалопровода следует производить по

кратчайшему расстоянию с наименьшим количеством поворотов.

2.35.

При наличии вертикальных участков материалопровода следует располагать их

преимущественно в начале трассы. Стыковку труб одинакового диаметра выполнять

без уступов.

2.36.

В местах прохода транспортного материалопровода через строительные конструкции

следует предусматривать патрубки, обеспечивающие возможность монтажных

перемещений и тепловых деформаций труб. При прокладке материалопровода между

зданиями без специальной эстакады, на подвесках или опорах следует

предусматривать возможность доступа к фланцам.

2.37.

Колена (отводы) материалопроводов следует выполнять квадратного сечения, с

рабочей стороной, выполненной из износостойкой стали толщиной не менее 8 мм.

Площадь поперечного сечения отвода должна быть равна площади поперечного

сечения трубы до отвода. Для обеспечения возможности быстрой смены изношенного

колена (отвода) следует устанавливать их на фланцах. Радиус закругления колена

следует принимать не менее 10 диаметров материалопровода.

2.38.

Воздух, подаваемый в пневмосистему склада, должен быть очищен от влаги и масла.

Для

очистки воздуха, подаваемого в пневмосистему склада, следует предусматривать

масловодоотделитель. На выходе воздуха из масловодоотделителя содержание

масляного тумана в воздухе допускается не более 40 мг/м3.

Точка

росы сжатого воздуха должна быть не выше -4°С (содержание водяных паров

в воздухе не более 3,6 г/м3).

Применение

влажного воздуха категорически запрещается.

2.39.

Оборудование очистки и осушки сжатого воздуха размещается в отапливаемом

помещении. В этом помещении ширина проходов, ведущих в смежные помещения или

наружу, должна быть не менее 1 м.

2.40.

Для удобства выполнения ремонтных и монтажных работ в помещении компрессорной

следует предусматривать тельфер.

2.41.

Компрессорную установку следует размещать в изолированном помещении по

возможности ближе к потребителям воздуха. Размещение компрессорной установки

долимо обеспечивать минимальное расстояние подачи воздуха к камерным насосам.

2.42.

Воздуховоды сжатого воздуха следует соединять, как правило, на сварке. При

диаметре труб до 50 мм следует предусматривать газовую сварку стыков, а при

диаметре более 50 мм - электрическую. Сварку стыков предусматривать только на

прямых участках.

2.43.

Прокладку горизонтальных участков воздуховодов сжатого воздуха выполнять с

уклоном не менее 0,003 в сторону движения воздуха или не менее 0,005 в

направлении, обратном потоку воздуха. В местах возможного скопления конденсата

необходимо предусматривать сливные устройства.

2.44.

На открытых воздуховодах сжатого воздуха, идущих от воздухосборников к

потребителям при их протяженности более 10 м, следует предусматривать

теплоизоляцию.

2.45.

В местах подключения воздуховодов к питателям пневмотранспортных установок

необходимо предусматривать следующие устройства и приборы:

манометр;

электромагнитный

вентиль для дистанционного управления подачей воздуха;

ручной

вентиль;

патрубок

для продувки материалопроводов;

предохранительный

клапан.

Ручной

вентиль устанавливается перед электромагнитным вентилем для отключения

установки от сети сжатого воздуха в случае ремонта электромагнитного вентиля и

регулирования вручную.

2.46.

На воздуховоде к питателю пневмотранспортной установки следует устанавливать

автоматический регулятор расхода воздуха, при ручном регулировании следует

предусматривать насадку Вентури для измерения расхода воздуха.

2.47.

Для оперативного контроля степени заполнения силосных емкостей следует

предусматривать в них установку указателей уровня ГП с подачей сигнала на

центральный пульт управления. Указатели верхнего уровня ГП должны при

срабатывании включать систему световой или звуковой сигнализации, по этому

сигналу прекращается подача ГП в питатель пневмотранспортной установки или

производится переключение потока аэросмеси на пустую емкость, в случае

невыполнения этих операций указатель уровня выдает команду на отключение

технологического оборудования.

2.48.

Формирование буртов ГКР на прирельсовых складах следует предусматривать

преимущественно за счет гравитационного рассыпания ГКР по углу естественного

откоса (при оборудовании склада встроенным приемным участком с эстакадой) с

использованием в необходимых случаях электрических грейдерных кранов.

2.49.

Формирование буртов ГКР с использованием продольных ленточных транспортеров и

мобильных средств механизации предусматривать в случае невозможности

оборудования склада железнодорожной эстакадой высотой 6 м и более.

2.50.

Разработку буртов при выдаче ГКР с прирельсового склада следует производить

электрическим грейдерным краном (при наличии его в складе) или фронтальными

ковшовыми погрузчиками. С целью исключения загазованности помещений, выдачу ГКР

со склада следует производить с помощью бункеров-наполнителей, отгрузочные

транспортеры которых должны быть выведены наружу за ограждающие конструкции

склада.

2.51.

Технологическое оборудование для выгрузки незатаренных удобрений из отсеков

расходного склада принимается в зависимости от степени слеживаемости удобрений

к концу срока хранения. Бурты удобрений, не склонных к слеживанию,

разрабатывают ковшовыми и грейферными погрузчиками. При выгрузке из склада

слежавшихся удобрений в технологической цепочке машин следует предусматривать

измельчитель удобрений. Измельчение удобрений производится перед загрузкой их в

транспортные или тукосмесительные средства.

Степень

слеживаемости простых удобрений по условной градации приведена в приложении 5.

2.52.

Разработку буртов с большой высотой отсыпки следует предусматривать по такой

схеме, при которой исключается возможность обрушения массы ГКР.

2.53.

Для обеспечения стабильной выгрузки ГП из силосных емкостей следует

предусматривать комбинированную систему сводообрушения:

для

сброса отложений с внутренней поверхности воронки;

для

рыхления ГП в зоне выпускного отверстия силоса.

2.54.

Для сброса отложений с воронки следует использовать преимущественно систему

импульсной подачи сжатого воздуха под давлением 0,4...0,5 МПа в форсунки,

расположенные на конусной воронке радиально и собранные в секции (количество

секций не менее 6).

2.55.

Количество форсунок в системе сводообрушения следует выбирать из условия, чтобы

на один обрушающий элемент приходилось не более 1,5 м2 площади

поверхности конусной воронки. Каждая форсунка (пневматическое сопло) должна

иметь быстродействующий обратный клапан с целью исключения ее засорения.

2.56.

Для разрыхления ГП в зоне выпускного отверстия силосов следует устанавливать,

как правило, щелевые сопла, а выгрузные воронки силосов следует оборудовать

шиберами, поворотными заслонками и обеспыливающими устройствами.

2.57.

Управление разгрузкой силосных емкостей следует предусматривать с двух постов,

один из которых размещается на центральном пульте, а второй на

площадке обслуживания вблизи выгрузных устройств склада.

2.58.

Отгрузка затаренных удобрений с прирельсового склада должна производиться на

поддонах. Допускается предусматривать отгрузку удобрений без поддонов при

отсутствии на расходном складе (получателе грузов) подъемно-транспортного

оборудования для выполнения операций с поддонами.

2.59.

Для получения смесей твердых минеральных удобрений в технологической линии

необходимо предусматривать туко-смесительные установки с весовым или объемным

дозированием компонентов, размещая их на специальной площадке под несгораемым

навесом или в технологическом отсеке склада. Размещение тукосмесительной

установки в отсеке склада аммиачной селитры и других пожаровзрывоопасных

удобрений не допускается.

2.60.

Стационарные и мобильные тукосмесительные установки должны обеспечивать

качественное смешивание минеральных удобрений: показатель неравномерности в

смесях допускается не более ±10%. Производительность установок по приготовлению

сухих тукосмесей определяется в соответствии с объемами и сроками выполнения

работ по их внесению, указанными в задании на проектирование. При смешивании

удобрений следует руководствоваться схемой смешивания удобрений (приложение 11).

2.61.

При проектировании прирельсового склада ГКР, имеющего зону непосредственного

обслуживания, необходимо предусматривать технологическое оборудование для

растаривания, измельчения, тукосмешения и загрузки ГКР и их смесей в

транспортно-технологические агрегаты.

2.62.

В расходных складах вместимостью 1600 т и более в конце технологической линии

выгрузки удобрений допускается предусматривать бункера-накопители вместимостью,

обеспечивающей единовременную загрузку не менее двух

транспортно-технологических единиц. Места загрузки должны быть укрыты от

попадания атмосферной влаги. Бункера-накопители следует предусматривать с

плотно закрывающимися крышками или под навесом с целью исключения затекания

атмосферной влаги. Навес в этом случае должен быть несгораемым. Для обеспечения

стабильного процесса истечения удобрений из бункеров необходимо

предусматривать различного рода побудительные устройства (вибраторы, аэроднища

и т.д.). Углы наклона ребер днищ бункеров-накопителей должны быть не менее 50°.

Значения

углов естественного откоса различных видов удобрений, коэффициенты трения

скольжения удобрений по различным материалам приведены в приложении 12, 13.

2.63.

Для механизации погрузочно-разгрузочных операций с контейнерами следует

применять автомобильные краны, козловые краны, автомобильные погрузчики с

вилами или безблочной стрелой.

2.64.

Технологическая часть проектов складов ГКР и ГП должна включать следующие

показатели:

режим

работы;

расход

электроэнергии при хранении и переработке грузов, кВт×ч/т;

уровень

механизации технологических процессов (степень охвата рабочих механизированным

трудом), %;

трудоемкость

переработки грузов, чел.×дни/т;

себестоимость

переработки грузов, руб/т;

коэффициент

неравномерности поступления и отпуска грузов;

среднее

значение нагрузки от ГКР на 1 м2 площади складирования;

категории

помещений и зданий по взрывопожароопасности.

Технико-экономическая

эффективность принятой в проекте технологии по сравнению с проектом-аналогом

должна подтверждаться расчетом.

3.1.

Для хранения ГКР и ГП допускается проектировать следующие типы складов:

закрытые

склады - силосные, бункерные и павильонные (в том числе раздвижные);

открытые

склады - навесы и открытые площадки.

Хранение

незатаренных ГКР и ГП должно осуществляться раздельно по видам.

Хранение

удобрений, затаренных в мешки, следует предусматривать в складах павильонного

типа.

Удобрения

(за исключением аммиачной селитры), затаренные в контейнеры, следует хранить в

штабелях под навесами или на открытых площадках,

Аммиачная

селитра, затаренная и незатаренная, должна храниться в закрытых складах.

3.2.

Хранение ГП следует предусматривать преимущественно в складах силосного типа.

Допускается хранение ГП в расходных складах павильонного типа в количестве, не

превышающем 100 т.

3.3.

Хранение твердых взрывопожаробезопасных незатаренных, затаренных минеральных

удобрений и непылящих химических мелиорантов следует предусматривать в одном

здании. При наличии в ассортименте материалов, допускающих хранение их на

площадках вне закрытых помещений, такие площадки (открытые или под навесом)

должны примыкать к основному зданию склада.

3.4.

Вместимости складов следует назначать в соответствии с номенклатурными рядами,

приведенными в табл. 3.1.

В

обоснованных случаях допускается проектировать:

прирельсовые

склады твердых минеральных удобрений и непылящих химмелиорантов вместимостью

1600, 2500, 12500 и 16000 т;

расходные

склады твердых минеральных удобрений вместимостью 400, 3200, 8000 т.

Отклонение

фактической вместимости от номинальной допускается в пределах ±10%.

При

реконструкции и техническом переоснащении существующих складов допускается

отклонение их вместимости от номенклатурных рядов.

Таблица 3.1

Номенклатурные

ряды складов

|

Наименование складов

|

Номенклатурные ряды, т

|

|

Прирельсовые склады твердых незатаренных минеральных удобрений и

непылящих химмелиорантов

|

4000

8000

|

5000

10000

|

6400

|

|

|

Прирельсовые склады кратковременного хранения твердых

незатаренных минеральных удобрений

|

200

|

400

|

600

|

800

|

|

Прирельсовые склады затаренных минеральных удобрений (в том

числе аммиачной селитры)

|

640

4000

|

1000

|

1600

|

2500

|

|

Прирельсовые склады порошковидных минеральных удобрений и

химмелиорантов

|

800

4000

|

1600

4800

|

2400

|

3200

|

|

Расходные склады твердых минеральных удобрений

|

640

4000

|

1000

6400

|

1600

|

2500

|

|

Расходные склады аммиачной селитры

|

160

1000

|

250

1600

|

400

|

640

|

Вместимости

открытых складов для хранения удобрений до 7 дней не нормируются.

3.5.

Вместимость склада прирельсового или расходного, предназначенного для

размещения незатаренных грузов, определять, исходя из условия размещения во

всех отсеках или силосах склада грузов с усредненными показателями:

объемная

масса 1 т/м3;

угол

естественного откоса 35°.

Расчеты

несущей способности строительных конструкций складов следует выполнять по

показателям, приведенным в строительных нормах и правилах.

3.6.

В проектах прирельсовых складов порошковидных минеральных удобрений и

химмелиорантов следует указывать наибольшее значение объемной массы грузов, для

хранения которых предназначен склад.

3.7.

Годовой грузооборот складов следует выражать в тоннах.

3.8.

Состав помещений прирельсовых и расходных складов ГКР:

пристроенный

дли отдельно стоящий навес (навесы), встроенный технологический отсек для

размещения участков приема и выдачи со склада хранимых грузов;

пристроенный

отдельно стоящий навес, встроенный технологический отсек для размещения участка

приготовления и отгрузки применяемых форм удобрений и химмелиорантов;*

*)Для складов, с

которых производятся работы по внесению удобрений в почву в зоне

непосредственного обслуживания земель.

секция

для хранения удобрений с взрывопожароопасными свойствами;

секция

для азотных удобрений;

секция

для фосфорных удобрений;

секция

для калийных удобрений;

секция

сложных удобрений;

секция

непылящих химмелиорантов;

площадка

или навес с твердым покрытием для хранения удобрений в мягких или жестких

контейнерах;

помещение

для инвентаря;

помещение

для обеспыливания спецодежды (как правило, размещается в составе бытовых

помещений);

пункт

обезвреживания транспортных средств, оборудования и инвентаря (в отдельно

стоящем здании);

конторские

помещения (как правило, размещаются в отдельно стоящем здании).

Состав

помещений склада может быть сокращен и уточняется заданием на проектирование.

3.9.

Состав прирельсовых складов ГП:

отдельно

стоящий навес для размещения участка приема;

подрельсовое

помещение для размещения технологического оборудования;

наземное

помещение для пульта управления;

силосный

(бункерный) корпус для размещения и раздельного по видам хранения ГП;

компрессорная.

3.10.

Классы закрытых складов определяются их техническим уровнем (табл. 3.2), в зависимости от сочетания

следующих признаков:

наличие

автоматических или дистанционно управляемых устройств;

расположение

постоянных рабочих мест вне или внутри склада, в том числе в кабинах с

кондиционированием воздуха;

тип

исполнительных двигателей, установленных на технологических машинах и

механизмах.

Примеры

наиболее характерных складов по классам:

класс

I - склады силосного, бункерного и павильонного типа, загрузка

удобрений и химмелиорантов в склад и выгрузка их из склада производится

гравитационно или механизмами, работающими в автоматическом режиме, а также

дистанционно управляемыми;

класс

II - склады павильонные, загрузка удобрений и химмелиорантов в склад

и выгрузка их из склада производятся гравитационно или электрическими машинами

и механизмами; загазованность воздуха на рабочих местах исключена, запыленность

имеет место, при выполнении второстепенных операций (зачистка отсеков)

допускается использование машин с двигателями внутреннего сгорания;

класс

III - склады павильонные, загрузка удобрений и химмелиорантов в склад

производится гравитационно из вагонов непосредственно в отсеки для хранения или

электрическими машинами, (нория, транспортеры), выгрузка - мобильными

погрузчиками с двигателями внутреннего сгорания; загазованность воздуха на

рабочих местах имеет место в течение периода выгрузки удобрений, запыленность

имеет место;

класс

IV - склады павильонные, загрузка удобрений и химмелиорантов в отсеки

склада и выгрузка их из склада производится мобильными погрузчиками с

двигателями внутреннего сгорания, загазованность и запыленность воздуха на

рабочих местах имеют место при выполнении всех технологических операций.

Таблица 3.2

Классификация

складов

|

Классы

|

Характеристика складов

|

|

размещение рабочих мест вне

склада (при наличии автоматических или дистанционно управляемых устройств)

или внутри склада в кабине с кондиционированием воздуха

|

наличие рабочих мест внутри

склада (с учетом операций, выполняемых в

вагонах)

|

Технологические машины и

механизмы с исполнительными двигателями

|

|

электрическими

|

внутреннего сгорания на

операциях

|

|

основных

|

вспомогательных

|

|

1

|

+

|

-

|

+

|

-

|

-

|

|

2

|

-

|

+

|

+

|

-

|

-

|

|

3

|

-

|

+

|

+

|

+

|

+

|

|

4

|

-

|

+

|

-

|

+

|

+

|

Примечание. В таблице 3.2 (+) обозначает наличие признака,

(-) - отсутствие признака.

3.11.

Для обеспечения высокой производительности труда, комплексной механизации

внутрискладских процессов и надлежащих санитарно-гигиенических условий работы

обслуживавшего персонала закрытые прирельсовые склады следует проектировать

преимущественно по первому и второму классам.

3.12.

Размещение минеральных удобрений и химмелиорантов в складах следует производить

в соответствии с нормативами складирования в зависимости от вида тары и свойств

хранимых грузов (табл. 3.3).

Таблица 3.3

НОРМАТИВЫ

складирования минеральных удобрений

|

Вид грузов

|

Способ поставки, упаковка

|

Способ складирования

|

Максимальная работа

складирования, м (ярус)

|

|

Удобрения со взрывопожарными свойствами (аммиачная селитра и

др.), затаренные

|

Бумажные или полиэтиленовые мешки

|

Штабель

|

1,8 (8-10 рядов)

|

|

Плоский поддон

|

2,0 (2 яруса)

|

|

Стоечный поддон

|

4,4 (4 яруса)

|

|

Стеллажи

|

Не более 5,5

|

|

Контейнеры мягкие

|

Штабель

|

2,0 (2 яруса)

|

|

Удобрения со взрывопожаробезопасными свойствами, затаренные

|

Бумажные или полиэтиленовые мешки

|

Штабель

|

3,0 (20 рядов)

|

|

Плоский поддон

|

3,0 (3 яруса)

|

|

Стоечный поддон

|

4,4 (4 яруса)

|

|

Стеллажи

|

Не более 11,8

|

|

Контейнеры

|

Штабель

|

3,0 (2-3 яруса)

|

|

Удобрения и непылящие химмелиоранты со взрывопожаробезопасными

свойствами, незатаренные

|

Россыпью

|

Бурт

|

Не более 20 м

|

|

|

Силос, бункер

|

Не более 20 м

|

|

Порошковидные удобрения и химмелиоранты

|

Россыпью

|

Силос, бункер

|

Не более 20 м

|

Высота

отсыпки буртов незатаренных ГКР определяется экономической целесообразностью

при условии обеспечения безопасного выполнения складских операций на разработке

буртов.

Число

ярусов в штабеле при укладке мягких или жестких контейнеров определять в

соответствии с требованиями технических условий на их эксплуатацию.

Количество

ярусов при укладке в штабель мягких контейнеров должно соответствовать

техническим условиям на их эксплуатацию, но не превышать указанных значений в

табл. 3.3.

Высоту

складирования в силосах и бункерах следует определять на основании

технико-экономических расчетов и с учетом возможности подачи материала по

вертикали на заданную высоту.

3.13.

Для обеспечения раздельного хранения каждый вид незатаренных минеральных

удобрений и химмелиорантов необходимо размещать в одной или нескольких силосных

банках: бункерах или отсеках павильонных складов.

Минимальное

количество силосов и бункеров в складе ГП должно быть не менее двух.

3.14.

Размещение незатаренных удобрений и химмелиорантов в павильонных складах

осуществлять в буртах на полу отсеков.

3.15.

Ширину отсеков в прирельсовых складах следует принимать не менее 9,0 м, в

расходных - не менее 4,5 м.

3.16.

С целью увеличения средней нагрузки от удобрений и химмелиорантов на 1 м2

пола, отсеки в павильонных складах следует ограничивать по контуру подпорными стенами

(перегородками, несущими горизонтальную нагрузку от удобрений).

Значения

высот пригруза удобрений к подпорным стенам определяют, исходя из принятой

технологии загрузки и выгрузки удобрений и с учетом экономически обоснованного

расхода материалов на подпорные конструкции.

3.17.

Поверхность бурта удобрений и химмелиорантов не должна располагаться ближе 0,2

м от низа конструкций покрытия склада.

3.18.

При формировании буртов грейферными кранами, мобильными средствами механизации

и другими способами, обеспечивающими максимальную заполняемость отсеков с

разновысокими подпорными стенами, объемы буртов и их размеры следует определять

по специальной методике (приложение 14).

В случае образования буртов сложной геометрической формы с коническими частями

расчет объемов буртов следует производить по "Методике расчета оптимальной

заполняемости складов удобрений в зависимости от ассортимента и проектной

складской емкости" (г. Рязань, 1983).

3.19.

Затаренные удобрения следует размещать на плоской или стоечной производственной

таре на полу склада в штабелях, а также на стеллажах.

На

расходных складах допускается складирование затаренных в мешки удобрений в

штабелях без использования производственной тары.

3.20.

Количество аммиачной селитры в мешках в одном штабеле не должно превышать 700

т.

3.21.

Между отдельными штабелями аммиачной селитры, а также между штабелями и

стенками отсека следует предусматривать проходы шириной не менее 1,0 м.

3.22.

Удобрения в специальной таре одно- или многоразового пользования (в мягких или

жестких контейнерах) размещают в закрытых помещениях, под навесами или на

открытых площадках с твердым покрытием, в соответствии с требованиями

технических условий. Планировочные решения открытых складов для хранения

удобрений в контейнерах следует выполнять с учетом соответствующих

инструктивных документов (рекомендаций).

3.23.

Ширина проездов в складе не должна препятствовать свободному перемещению

средств механизации при формировании штабеля. При использовании авто-,

электропогрузчиков ширину проездов следует определять с учетом габаритов

погрузчиков с грузом при повороте принимать с превышением габаритов поворота не

менее чем на 0,5 м. При использовании крана-штабелера расстояние между

стеллажами определяется по размеру диагонали тарного места с превышением этого

размера не менее чем на 0,2 м в каждую сторону.

3.24.

При расчетах складских помещений для хранения затаренных удобрений следует

исходить из условия размещения 15 мешков с удобрениями (5 рядов по высоте) на

плоском (размер 1200´600 мм в плане) и стоечном (размер 1200´800´1100

мм) поддоне. Среднюю толщину мешка с удобрениями при определении высоты штабеля

принимать 15-18 см.

3.25.

Площади складов следует определять по формулам, приведенным в приложении 14 и 15.

4.1.

Покрытие рабочих площадок, подъездных путей и проездов на территории

расположения складов ГКР и ГП должно обеспечивать беспрепятственный проезд

автотранспортных средств в любое время года.

4.2.

Объемно-планировочные и конструктивные решения складов должны обеспечивать

выполнение всех технологических операций. Количество секций и размеры складов

должны определяться в соответствии с ассортиментом, количеством и свойствами

хранимых грузов. Планировка склада ГКР должна исключать размещение карбамида в

смежных отсеках с суперфосфатом, нитрофоской и другими сложными удобрениями,

содержащими нитраты.

4.3.

При разработке объемно-планировочного решения здания склада необходимо

предусматривать возможность его расширения и блокировки с другими складскими

зданиями для хранения и химической продукции, кроме пестицидов.

4.4.

Высота складов ГКР должна обеспечивать размещение технологического оборудования

и, как правило, приниматься не менее 6,0 м. При использовании на

погрузочно-разгрузочных операциях машин с электрическими двигателями, а также в

других обоснованных случаях допускается принимать высоту:

прирельсовых

складов затаренных ГКР - 4,8 м;

расходных

складов - 3,6; 4,8; 5,4 м.

4.5.

Над отдельно стоящими и пристроенными приемными участками прирельсовых складов

ГКР и ГП следует устраивать навесы.

На

приемных участках незатаренных ГКР и ГП, как правило, следует устраивать

железнодорожные эстакады.

Под

железнодорожными эстакадами в складах незатаренных ГКР и ГП допускается

устраивать подрельсовые помещения для приемных бункеров, с помощью которых ГКР

перегружаются на нории, наклонные транспортеры и в пневмотранспорт.

4.6.

Разгрузочные железнодорожные эстакады прирельсовых складов следует

проектировать с учетом требований норм строительного проектирования сооружений

промышленных предприятий.

4.7.

При устройстве разгрузочных эстакад железнодорожный путь должен иметь с обеих

сторон от фронта выгрузки вагонов горизонтальные участки длиной, достаточной

для установки одного вагона, но не менее 15 м. Такие горизонтальные участки

пути следует устраивать при встроенных в склад эстакадах, примыкающими с

внешней стороны непосредственно к складу.

4.8.

При необходимости выгрузки незатаренных удобрений из крытых вагонов следует

предусматривать площадки для стоянки и въезда в вагон вагоноразгрузочной машины.

Количество площадок должно определяться расчетом.

4.9.

Размеры площадки для вагоноразгрузочной машины следует назначать из условия

размещения на ней машины, оператора и двух ремонтных рабочих. Конструкция

площадки не должна препятствовать свободному подъезду автомобилей с целью их

загрузки удобрениями, выгруженными в процессе "врезки"

вагоноразгрузочной машины в вагон.

4.10.

Для обслуживания вагонов-хопперов, разгружающихся на железнодорожной эстакаде,

необходимо предусматривать с обеих сторон эстакады площадки обслуживания

шириной не менее 0,7 м, на уровне головки рельса, на всю длину фронта выгрузки

вагонов. В местах примыкания площадки к колоннам допускается уменьшение ширины

площадки до 0,6 м.

4.11.

Покрытие площадок для обслуживания вагонов и для размещения вагоноразгрузочных

машин следует предусматривать решетчатым или щелевым с расчетом свободного

просыпания удобрений.

4.12.

На участке приема ГКР при наличии железнодорожной эстакады высотой до головки

рельса 6,0 м и более допускается проектировать бункера и направляющие воронки

для оперативной перегрузки ГКР из саморазгружающихся вагонов в автотранспорт.

Объем

бункеров с обеих сторон эстакады должен быть достаточен для размещения ГКР из

одного вагона-хоппера с недозированной выгрузкой. Направляющие воронки

(воронка) размещаются между рельсами и обеспечивают с одной стоянки (без

перемещения) разгрузку вагона-хоппера с донной дозированной выгрузкой.

4.13.

При устройстве сквозных автомобильных проездов через склад взаимное

расположение ворот в наружных стенах складов и опор балочных внутрискладских

железнодорожных эстакад (высотой 4,5 и более метров) должно обеспечивать

прямолинейный проезд транспортно-технологических машин.

4.14.

Минимальные размеры проездов для автотранспортных и погрузочно-разгрузочных

машин под бункерами, в подсилосном этаже силосного корпуса, в воротах и других

местах следует принимать с учетом следующих условий: высота проезда должна

превышать не менее чем на 0,4 м наибольшую высоту машин (в транспортном

положении), ширина проезда должна приниматься в соответствии с требованиями

норм строительного проектирования (СНиП) предприятий по обслуживанию

автомобилей.

4.15.

Размеры транспортных галерей следует устанавливать в соответствии с

требованиями технологии. При этом высота проходов должна быть не менее 1,8 м,

ширина:

при

одном ленточном конвейере - не менее 0,7 м;

между

двумя ленточными конвейерами - не менее 1 м;

при

размещении пневмотрубопроводов и других коммуникаций - не менее 0,7 м.

4.16.

На прирельсовом складе затаренных удобрений на участке приема необходимо

возводить рампу. Высота рампы должна превышать уровень головки рельса на 1,2 м.

Длина рампы определяется необходимостью обслуживания расчетного количества

одновременно поступающих под разгрузку вагонов. Ширина рампы определяется

габаритами применяемых средств механизации, но принимается не менее 3,0 м. При

этом должен обеспечиваться встречный разъезд двух погрузчиков.

4.17.

Для въезда на рампу авто-, электропогрузчиков устраивается пандус с уклоном,

обеспечивающим движение по нему принятых марок погрузчиков.

4.18.

На прирельсовом складе затаренных удобрений на участке выдачи грузов

допускается устройство рампы.

4.19.

Над приемными участками расходных складов следует устраивать навесы. Отметка

низа несущих конструкций навеса должна превышать на 0,4 м габарит самосвального

транспортного средства с поднятым кузовом.

4.20.

Число и расположение ворот в складах определяют в зависимости от принятой

технологической схемы хранения ГКР и применяемых средств механизации.

4.21.

При использовании мобильных средств механизации для обеспечения их свободного

маневрирования минимально допустимая площадь отсека, свободная от колонн,

должна быть не менее 6´12 м.

4.22.

Схема планировки складов должна обеспечивать возможность свободного въезда в отсеки

мобильных средств механизации, для этого в одной из подпорных стен отсека

устраивается незакрывающийся проем или одна сторона отсека выполняется без

подпорной стены.

4.23.

В складах ГКР при использовании на погрузочно-разгрузочных операциях мобильных

средств механизации следует предусматривать обрамление железобетонных колонн и

опор железнодорожных эстакад деревянными щитами на высоту не менее 1,5 м.

4.24.

Полы в складах ГКР следует устраивать, как правило, горизонтальными.

4.25.

Полы в складах затаренных удобрений следует устраивать на отметках от ±0,0

до +1,2 м относительно уровня головки рельса.

4.26.

В полах отсеков для хранения аммиачной селитры не допускается устройство

приямков, лотков и других углублений.

4.27.

Полы складов и секций для размещения аммиачной селитры должны быть

безыскровыми.

4.28.

В складах минеральных удобрений необходимо предусматривать участки полов

повышенной прочности, рассчитанные на значительные воздействия грейферов и

других рабочих органов погрузочно-разгрузочных машин. Схемы расположения

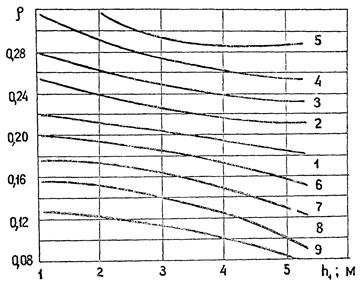

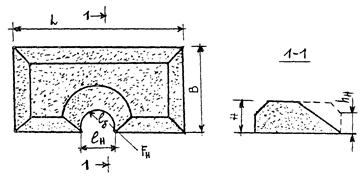

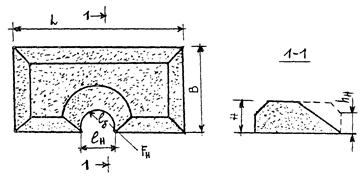

участков полов повышенной прочности приведены на рис. 4.1.

Устройство

земляных, щебеночных и гравийных полов в складах ГКР и ГП не допускается.

4.29.

Для обеспечения беспрепятственного производства работ с помощью мобильных машин

при завершении формирования буртов незатаренных удобрений необходимо

предусматривать перед воротами расходного склада площадку с твердым покрытием

шириной, соответствующей рабочим габаритам машины.

4.30.

Отсеки для хранения незатаренных ГКР следует ограничивать, как правило,

стационарными подпорными стенами. Конструкция стен должна исключать возможность

перемешивания разных видов ГКР (хранимых в смежных отсеках). Цокольные части

подпорных стен на высоте до 0,3 м не должны иметь выступающих в поперечном

направлении частей размером более 50 мм, создающих помехи движению ковша

погрузчика вдоль стены (при выгрузке удобрений и зачистке отсеков). При

проектировании подпорных стен следует учитывать возможное воздействие на них

рабочих органов машин напорного действия (ковшей погрузчиков) при разработке

буртов удобрений.

Подпорные

стены из передвижных щитов допускается применять только при соответствующем обосновании,

приводимом в пояснительной записке.

4.31.

Высоты подпорных стен в складах незатаренных минеральных удобрений следует

принимать с превышением высоты пригруза не менее чем на 0,2 м.

4.32.

Секции для напольного хранения ГП необходимо отделять от других секций

расходного склада сплошными перегородками на всю высоту здания.

4.33.

В складах раздвижного типа конструкция покрытия посекционно перемещается по

рельсовому пути вдоль продольной оси склада, в результате чего обеспечивается

свободный доступ любых средств механизации в отсеки для загрузки и выгрузки

удобрений.

4.34.

В качестве несущих конструкций складов применять арки пролетом 12 м, собранные

в несколько подвижных секций (до 4 шт.).

4.35.

Для перемещения подвижных секций склада необходимо устраивать рельсовый путь с

неподвижными концевыми упорами с обеих сторон и шириной колеи, равной пролету

здания.

4.36.

При размещении буртов и штабелей ГКР на открытых площадках следует

предусматривать мероприятия, обеспечивающие отвод дождевых и талых вод.

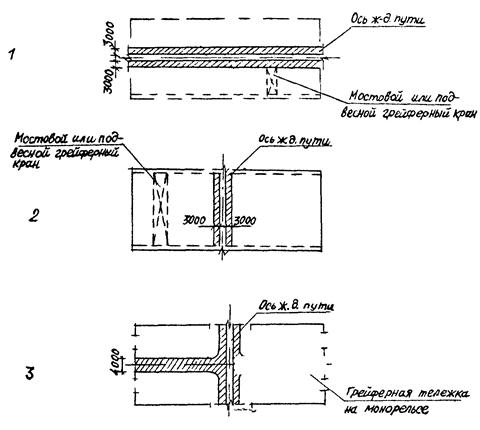

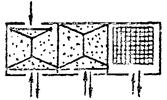

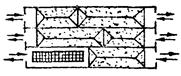

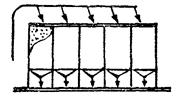

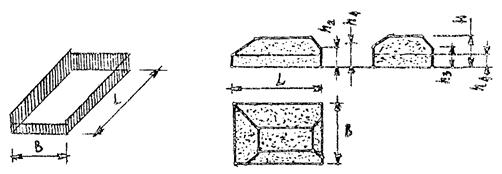

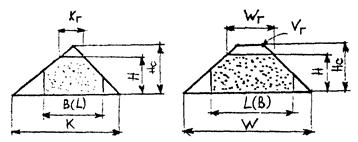

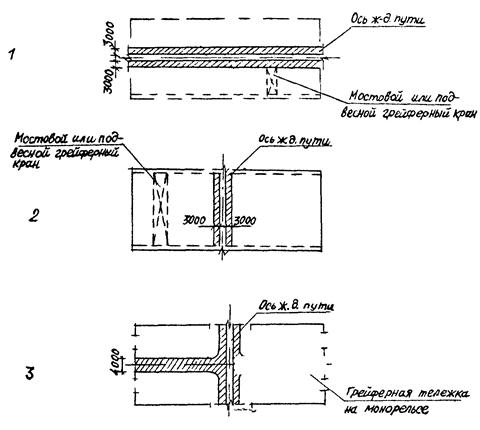

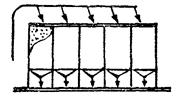

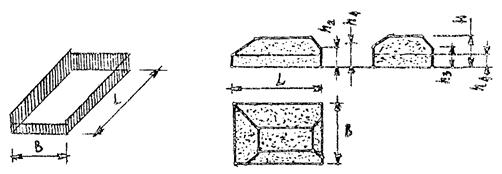

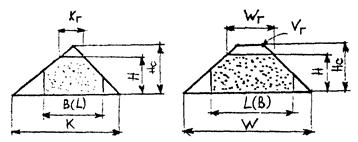

Рис.

4.1. Схемы расположения участков полов повышенной прочности, рассчитываемых на

значительные воздействия рабочих органов машин

Примечания: 1. Ширину

участка пола повышенной прочности измерять от линии пересечения пола с

вертикальной или наклонной поверхностью железнодорожной эстакады.

2. Схемы 1, 2 -

склады с продольной или поперечной железнодорожной эстакадой, на операциях по

формированию буртов ГКР используются: мостовой или подвесной грейферный кран,

мостовой или подвесной грейферный кран совместно с мобильными фронтальными

погрузчиками, мобильные фронтальные погрузчики совместно с передвижными буртоукладчиками (ленточными

транспортерами).

3.

Схема 3 - склад с поперечной железнодорожной эстакадой, на операциях по

формированию буртов ГКР используется грейферная тележка на монорельсе совместно

с мобильными фронтальными погрузчиками.

4.37.

Для осмотра и выполнения ремонтных работ внутри силосов и бункеров следует

предусматривать устройство стационарных или возможность установки съемных

лестниц.

4.38.

Загрузочные люки, места вводов и складские здания и сооружения

пневмотрубопроводов, вентиляционных шахт и других устройств следует надежно

уплотнять с целью исключения возможности проникновения атмосферной влаги в

помещения, силосы и бункера, в которых хранятся ГКР и ГП.

5.1.

Прирельсовые и расходные склады ГКР и ГП системами отопления и

производственного водоснабжения не оборудуются, кроме помещений участков приема

ГКР и ГП при использовании систем пневматического транспорта, а также пунктов

обезвреживания и мойки транспортных средств, оборудования и инвентаря.

Расход

воды на мойку одной машины следует принимать не менее 0,5 м.

5.2.

Температура и влажность в помещениях складов не нормируются. Параметры воздуха

в помещениях складов ГКР следует принимать в соответствии с требованиями норм

строительного проектирования.

5.3.

С приемо-отгрузочных площадок, подъездных дорог, площадок для стоянки техники и

других площадок с твердым покрытием, расположенных в пределах полосы шириной 15

м по периметру здания склада и по периметру навеса для приготовления и выдачи

тукосмесей, следует предусматривать отвод поверхностных вод открытым способом

по лоткам проезжей части и спланированной территории со сбором стоков в

пруды-накопители, вместимость которых определяется расчетом.

5.4.

Склады ГКР и ГП должны быть обеспечены подметально-уборочными машинами для

уборки просыпей удобрений и химмелиорантов в складах и на прилегающей

территории,

5.5.

Для обслуживания вагонов, оборудованных пневматическими приводами открытия и

закрытия люков, необходимо предусматривать компрессорную установку,

обеспечивающую давление воздуха не менее 0,7 МПа и ресивер объемом не менее 1 м3.

Расход воздуха на один цикл открытия-закрытия следует принимать не менее 4 м3.

5.6.

В производственных помещениях закрытых складов (кроме раздвижных) необходимо

предусматривать постоянно действующую систему естественной вентиляции,

обеспечивающую однократный воздухообмен в час и действующую при

погрузочно-разгрузочных работах механическую вентиляцию с воздухообменом,

кратность которого определяется расчетом по предельно-допустимой концентрации

вредных веществ.

Показатели

запыленности воздуха на различных операциях технологического процессе приведены

в приложении 16.

5.7.

Электротехническую часть проекта следует разрабатывать в соответствии с

требованиями правил устройства электроустановок.

5.8.

Пусковое устройства для включения систем механической вентиляции следует

размещать, как правило, снаружи здания склада.

5.9.

Тип исполнения электрооборудования складов ГКР и ГП следует принимать в

соответствии с классами помещений складов, приведенными в приложении 17.

5.10.

В складах аммиачной селитры применение электроустановок в маслонаполненном

исполнении не допускается.

5.11.

Естественное и искусственное освежение помещений в складах (кроме раздвижных)

твердых минеральных удобрений и непылящих химмелиорантов следует проектировать

применительно к следующим разрядам зрительных работ:

в

секциях для хранения ГКР - Ув.;

в

технологическом отсеке с оборудованием для измельчения и тукосмешения - Уа.

Естественное

освещение раздвижных складов не предусматривать. Искусственное освещение

раздвижных складов выполнять путем установки внешних осветительных приборов

прожекторного типа.

5.12.

Осветительная и силовая электропроводка в складах должна быть выполнена кабелем

или в трубах, защищенной от агрессивного воздействия среды минеральных

удобрений. Все стационарные электрические аппараты и приборы следует

предусматривать в исполнении JР5Х.

5.13.

Электроснабжение складов твердых минеральных удобрений и химмелиорантов следует

предусматривать по III категории надежности.

5.14.

Для очистки аспирационного воздуха, отходящего от мест перегрузки ГП из

железнодорожного вагона в пневмотранспортную установку и мест перегрузки из

силосных емкостей в транспортные и технологические средства, рекомендуется

применять соответственно следующие схемы:

а)

приемный рукав - аспирационное устройство - пылепровод - рукавный фильтр -

вентилятор - патрубок выбросной;

б)

разгрузочный рукав - аспирационное устройство - пылепровод - рукавный фильтр -

вентилятор - патрубок выбросной.

5.15.

Для локализации очагов пыления в местах пылеобразования на складах ГП следует

предусматривать укрытия. Конструкция и габаритные размеры укрытий мест

пылеобразования должны обеспечивать:

создание

емкостей в местах образования повышенного давления;

минимальный

унос пыли в аспирационный тракт;

удобство

обслуживания оборудования.

Объем

аспирационного воздуха, удаляемого из силоса (бункера) при загрузке ГП (при

использовании пневматического транспорта), рекомендуется определять по формуле:

Q=45G (м3/ч),

где G -

количество материала, поступающего в емкость в течение часа, т;

45 -

эмпирический коэффициент, м3/т.ч.

Объем

аспирационного воздуха в месте перегрузки ГП из разгрузочной воронки

вагона-хоппера в пневмотранспортную установку следует принимать равным 5500 м3/ч,

а на участке перегрузки из силоса (бункера) в транспортные и технологические

средства с открытым кузовом - 6000 м3/ч.

5.16.

Скорость воздуха в местах присоединения аспирационных воронок к укрытиям

следует принимать не более 0,7 м/с. Скорость воздуха в пылепроводах следует

принимать в зависимости от угла наклона пылепровода (таблица).

Таблица

|

Угол наклона пылепровода к

горизонту, град.

|

Скорость воздуха в

пылепроводе, м/с

|

|

90...56

|

10...15

|

|

55...0

|

18...22

|

5.17.

При выполнении расчетов пылеулавливающих устройств рекомендуется принимать

следующие технологические показатели:

подсос

наружного воздуха и обратная продувка в рукавных фильтрах 30%;

запыленность

воздуха в пылепроводе, соединяющем аспирационные укрытия, установленные в месте

перегрузки ГП из вагона-хоппера в пневмотранспортную установку с рукавным

фильтром, 10...15 г/м3;

запыленность

воздуха в пылепроводе при перегрузке ГП из аэрожелоба в транспортное или

технологическое средство 5...10 г/м3;

запыленность

воздуха в пылепроводе при выгрузке ГП из силоса (бункера) в транспортное или

технологическое средство 10...15 г/м3.

5.18.

Толщину стенок пылепроводов следует принимать равной 2,5 мм. На участках

отводов, переходов и тройников толщину стенки пылепровода следует увеличивать в

1,5 раза.

6.1.

Мероприятия по технике безопасности и противопожарной профилактике,

разрабатываемые в проектах, должны быть направлены на предотвращение

образования взрывоопасных и пожароопасных смесей, механических травм,

отравлений и поражений обслуживающего персонала электрическим током.

Потенциальными источниками опасности для обслуживающего персонала являются:

запыленная и загазованная атмосфера при использовании машин с двигателями

внутреннего сгорания внутри помещений склада, электрические и механические

приводы работающего оборудования и открытые подвижные части машин, перемещаемое

в рабочей зоне мобильное и стационарное оборудование и его рабочие органы,

компрессоры, резервуары, трубопроводы сжатого воздуха, площадки обслуживания

силосов, расположенные на высоте, выполнение профилактических и

ремонтно-восстановительных работ внутри силосов и бункеров, токсические

свойства минеральных удобрений, склонность аммиачной селитры к возгоранию и

взрыву, электрические кабели и силовые электроприемники, а также

распределительные электрощиты и шкафы.

6.2.

На территории складов необходимо предусматривать места для обогревания

работающих, места для курения, а также для размещения предупредительных

надписей, плакатов и памяток по технике безопасности и противопожарной технике.

6.3.

В комплекте оборудования складов ГКР и ГП следует предусматривать медицинские

аптечки с набором медикаментов и средств для оказания первой помощи при ожогах,

отравлениях, поранениях кожи и глаз.

6.4.

Обслуживающий персонал складов должен быть обеспечен спецодеждой и спецобувью в

соответствии с типовыми отраслевыми нормами и применительно к группам

производственных процессов 1В и 2Г.

6.5.

В бытовых помещениях для обслуживающего персонала следует предусматривать

помещение для обеспыливания спецодежды.

6.6.

Допустимые уровни звукового давления, уровни звука, а также параметры вибрации

на постоянных рабочих местах следует принимать в соответствии с требованиями

санитарных норм проектирования промышленных предприятий, предусматривая в

необходимых случаях установку звукопоглощающих, виброизолирующих элементов или

применение индивидуальных противошумных средств.

6.7.

Рабочие места следует располагать вне зоны интенсивного пыления ГКР и ГП. Для

уменьшения пыления на рабочих местах, а также в местах сброса ГКР и ГП с

большой высоты следует предусматривать фартук, рукава и аспирационные

устройства с очисткой воздуха от пыли.

6.8.

Во время работы двигателей внутреннего сгорания автопогрузчиков и автомашин

внутри склада нахождение людей без противогазов на эстакадах и в негерметичных

кабинах мостовых электрических кранов допускается на расстоянии не менее 50 м

от мест выделения выхлопных газов.

6.9.

Выполнение работ с нахождением рабочих на эстакадах и в кабинах мостовых кранов

на расстояниях (по горизонтали) ближе 50 м от мест выделения выхлопных газов

допускается после выключения двигателей внутреннего сгорания и последующего

проветривания склада в течение не менее 15 мин.

6.10.

Для обеспечения безопасности выполнения ремонтных работ внутри камерного насоса

(силосные склады) перед его загрузочным устройством следует предусматривать

шибер с ручным приводом.

6.11.

Для обслуживания переключателей материалопровода, рукавных фильтров,

аэрожелобов, разгрузочных люков вагонов следует оборудовать специальные

площадки и лестницы.

6.12.

Размер щелей в покрытии рабочих площадок для обслуживания вагонов и для

размещения вагоноразгрузочной машины должен обеспечивать безопасное хождение по

площадкам.

6.13.

Для обеспечения электробезопасности на мобильном и стационарном электрическом

оборудовании следует предусматривать защитное заземление или зануление.

6.14.

Металлические днища железобетонных силосов необходимо заземлять.

6.15.

Силосные емкости, оборудование и агрегаты, устанавливаемые одиночно, могут

иметь как самостоятельное заземление, так и присоединение к общей заземляющей

магистрали склада при помощи не менее чем двух заземлителей.

6.16.

Конструкция и расположение ленточных конвейеров, спусков должны исключать

возможность падения и повреждения затаренных грузов.

6.17.

Двери, окна, вентиляционные шахты и т.п. должны быть расположены так, чтобы не

возникали сквозняки во время внутрискладских работ.

6.18.

Люки, предназначенные для профилактического осмотра и ремонта силосов и

бункеров, следует оборудовать замками.

6.19.

При выборе рабочих мест в складах ГКР необходимо учитывать возможность

обрушения слежавшейся массы бурта при его разработке.

6.20.

В комплекте оборудования складов раздвижного типа необходимо предусматривать

переносные мостки для переезда через рельсы транспортных и погрузочных средств.

6.21.

Машины и оборудование, используемые при работе с ГКР и ГП, должны отвечать

единым требованиям к конструкциям тракторов и сельскохозяйственных машин по

безопасности и гигиене труда.

6.22.

Скорость движения автомобильных, тракторных и электрических погрузчиков при

движении по главным проездам склада должна быть не более 6 км/ч, при движении

по боковым проездам - 3 км/ч.

6.23.

Ворота складов для въезда и выезда транспортных средств и ввода

технологического оборудования должны иметь устройства для закрепления их в

открытом положении.

6.24.

Проезды под силосами и пандусы, по которым предусматривается движение

автомобилей, тракторных, автомобильных и электрических погрузчиков, следует

оборудовать колесоотбойниками, конструкция которых должна обеспечивать

возможность очистки их от просыпавшихся ГКР и ГП.

6.25.

В случаях привлечения дополнительного числа рабочих для выполнения сезонных

работ, связанных с применением ГКР и ГП в весенне-летний период, необходимо

предусматривать (в дополнение к существующим) передвижные бытовые помещения с

душевыми, гардеробными и другими помещениями.

6.26.

Санитарно-защитные зоны для складов ГКР и ГП следует принимать в соответствии с

санитарными нормами проектирования промышленных предприятий.

6.27.

Складские здания, сооружения, а также площадки для смешивания удобрений на

территории которых образуются очаги пыления, должны быть удалены от

автомобильных и железных дорог (кроме подъездных) не менее чем на 60 м и

располагаться с учетом направления господствующих ветров в летнее время.

Свободные от застройки участки территории складов должны быть озеленены.

6.28.

В отсеках складов (перед их заполнением), на приемно-отгрузочных площадках и

проездаx необходимо предусматривать сухую уборку просыпей минеральных удобрений

и химмелиорантов с последующей пылеуборкой механизированными средствами.

6.29.

Воздух, удаляемый из складов и мест перегрузки ГП в атмосферу системами

механической вентиляции, содержащий пылевидные частицы минеральных удобрений и

химмелиорантов, подлежит очистке в соответствии с требованиями санитарных норм

проектирования промышленных предприятий и норм проектирования вентиляционных

установок.

6.30.

Мойку машин, загрязненных ГКР и ГП, следует предусматривать на отдельно стоящих

пунктах, оборудованных производственной канализацией с бензомаслоуловителями.

6.31.

Производственные стоки от мойки машин, загрязненные ГКР и ГП, и отводимые

поверхностные воды с территории складов подлежат периодическому вывозу на поля

в качестве жидких удобрений. При незначительной концентрации в стоках ГКР и ГП,

по согласованию с органами санитарно-эпидемиологической службы, сточные воды

откачиваются на рельеф.

6.32.

Категории помещений и зданий по взрывопожарной и пожарной опасности складов

твердых минеральных удобрений определяются по "Перечню категорий помещений

и зданий по взрывопожарной и пожарной опасности на предприятиях

Агропромышленного комплекса СССР".

6.33.

Все навесы при складах ГКР и ГП должны проектироваться из несгораемых

материалов.

6.34.

При производстве робот с аммиачной селитрой и другими взрывопожароопасными

удобрениями следует предусматривать мероприятия, обеспечивающие пожарную

безопасность: использование искрогасителей на выхлопных трубах двигателей,

недопущение использования открытого огня, оборудование рабочих мест первичными

средствами пожаротушения.

6.35.

Место для сжигания пустых мешков, непригодных к повторному использованию и

утилизации, следует предусматривать на расстоянии не ближе 200 м от складов ГКР

и ГП.

6.36.

Необходимо выполнять мероприятия, предотвращающие возгорание пленочных и тканых

материалов, используемых для укрытия буртов и штабелей удобрений при

кратковременном их хранении на открытых площадках.

6.37.

На территории складов ГКР и ГП необходимо предусматривать размещение

противопожарного оборудования в соответствии с нормами первичных средств

пожаротушения, указанных в приложении 19.

6.38.

В складах ГКР площадью до 4000 м2 при хранении затаренных

минеральных удобрений, в том числе аммиачной селитры, необходимо оборудовать

пожарную сигнализацию, склады большей площади необходимо оборудовать

автоматическим пожаротушением.

6.39.

Молниезащита складов минеральных удобрений оборудуется по III категории в соответствии с инструкцией по устройству молниезащиты

зданий и сооружений.

6.40.

Электроснабжение систем противопожарного оборудования следует принимать по

первой категории надежности.

6.41.

Противопожарное водоснабжение на наружное и внутреннее пожаротушение следует

предусматривать в соответствии с требованиями глав СНиП по проектированию

наружного и внутреннего водоснабжения.

6.42.

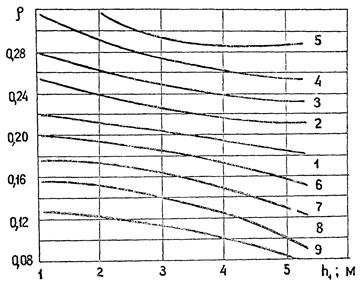

Помещения складов твердых минеральных удобрений и химических мелиорантов