Утверждены

постановлением

Госгортехнадзора

России

от 06.06.97 г., №20

ПРАВИЛА

ИЗГОТОВЛЕНИЯ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ,

СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ,

ТРУБОПРОВОДОВ ПАРА И ГОРЯЧЕЙ ВОДЫ С ПРИМЕНЕНИЕМ СВАРОЧНЫХ ТЕХНОЛОГИЙ

(ПБ 03-164-97)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила

разработаны в дополнение к требованиям "Правил устройства и безопасной

эксплуатации паровых и водогрейных котлов", утвержденных Госгортехнадзором

России 28.05.93г., "Правил устройства и безопасной эксплуатации сосудов,

работающих под давлением", утвержденных Госгортехнадзором России 18.04.95

г., "Правил устройства и безопасной эксплуатации трубопроводов пара и

горячей воды", утвержденных Госгортехнадзором России 18.07.94 г. (Далее по

тексту - Правила Госгортехнадзора).

Правила устанавливают

требования к применяемым при изготовлении, ремонте, монтаже и реконструкции

объектов котлонадзора технологиям сварки и наплавки и определяют порядок

проведения их аттестации, а также оформление результатов аттестации.

1.2. Аттестации подлежат технологии

выполнения сварных соединений и наплавок (далее по тексту - сварных соединений)

оборудования и трубопроводов (в том числе корпусов арматуры) объектов

котлонадзора (паровые и водогрейные котлы, трубопроводы пара и горячей воды,

сосуды, работающие под давлением).

1.3. Аттестация технологии

выполнения сварных соединений и наплавок подразделяется на исследовательскую и

производственную.

1.4. Исследовательскую

аттестацию проводят при подготовке к внедрению новых (ранее не аттестованных)

технологий сварки с целью определения характеристик сварных соединений,

необходимых для расчетов при проектировании и для обеспечения безопасной

эксплуатации изделий котлонадзора.

1.5. При положительных

результатах исследовательской аттестации Госгортехнадзором России разрешается

применение аттестованной технологии выполнения сварных соединений и наплавок в

порядке, установленном настоящими Правилами

1.6.

Технологии сварки и наплавки, регламентированные действующей

нормативно-технической документацией (далее по тексту - НТД), согласованной с

Госгортехнадзором России, и применявшиеся до введения в действие настоящих

Правил, считаются прошедшими исследовательскую аттестацию и не требуют

получения разрешения на их применение.

1.7. Производственную

аттестацию технологии сварки и наплавки осуществляет каждое предприятие

(организация) с целью подтверждения технических и организационных возможностей

проведения аттестуемых технологий сварки и наплавки, а также проверки

соответствия сварных соединений (наплавок), выполняемых по аттестуемой

технологии в конкретных условиях производства, требованиям Правил

Госгортехнадзора, настоящих Правил, НТД, конструкторской (в части требований к

сварке и контролю качества), производственно-технологической документации

(далее по тексту - ПТД).

1.8.

Предусмотренные действующей НТД производственные технологии сварки и наплавки,

применявшиеся на предприятии до введения в действие настоящих Правил, считаются

прошедшими первичную аттестацию. На их применение предприятие (организация)

составляет акт, оговоренный в п.6.3, который передается в

региональный орган Госгортехнадзора России для получения разрешения.

1.9. По результатам

производственной аттестации региональным органом Госгортехнадзора России

разрешается конкретному предприятию применение аттестованной технологии в

порядке, установленном в разделе 7.

1.10. Ответственность за

исполнение настоящего документа несут руководители и специалисты предприятий

(организаций), выполняющих работы по изготовлению, монтажу, ремонту,

реконструкции и эксплуатации объектов котлонадзора

1.11 Основные термины и

определения приведены на стр. 47-48.

2. ИССЛЕДОВАТЕЛЬСКАЯ АТТЕСТАЦИЯ ТЕХНОЛОГИИ СВАРКИ

И НАПЛАВКИ

2.1. К подлежащим

исследовательской аттестации технологиям относятся:

технологии сварки и наплавки

изделий из материалов новых марок, разрешение на применение которых для

изготовления объектов котлонадзора подлежит оформлению в порядке, установленном

соответствующими Правилами Госгортехнадзора;

технологии сварки и наплавки

с применением новых способов свирки или способов, не предусмотренных

действующей НТД, согласованной с Госгортехнадзором России,

технологии сварки и наплавки

с использованием сварочных материалов, не предусмотренных действующей НТД,

согласованной с Госгортехнадзором России для выполнения конкретным способом

сварки (наплавки) соответствующих сворных соединений на объектах котлонадзора.

Необходимость проведения и

объем исследовательской аттестации при внесении изменений в ранее аттестованные

технологии сварки или наплавки (в части подогрева, режимов сварки и термической

обработки) устанавливаются на основании заключения специализированной

научно-исследовательской организации по согласованию с региональным органом

Госгортехнадзора.

2.2

Исследовательскую аттестацию проводят по программе аттестационных испытаний,

согласованной (или разработанной) специализированной (головной) научно-исследовательской

организацией. В программе должны быть указаны:

наименование и область

применения аттестуемой технологии;

основные технологические

характеристики сварных соединений, выполняемых для проведения аттестационных

испытаний;

методы неразрушающего

контроля выполняемых сварных соединений (наплавок);

виды и объемы аттестационных

испытаний сварных соединений и металла шва (наплавленного металла) методами

разрушающего контроля;

методики проведения контроля

и испытаний;

другие данные, специфичные

для аттестуемой технологии.

2.2.1. Область применения

аттестуемой технологии должна предусматривать допускаемые виды рабочих сред и

диапазоны температур металла сварных соединений (наплавок) в процессе

эксплуатации.

2.2.2. Основные

технологические характеристики выполняемых для испытаний сварных соединений

(наплавок) должны включать марку материала, форму и размеры свариваемых

деталей, способ сварки (наплавки), марку (сочетание марок) сварочных

материалов, режимы подогрева, сварки (наплавки) и термической обработки.

2.2.3. Для неразрушающего

контроля выполняемых сварных соединений (наплавок) следует предусматривать все

методы, используемые при контроле производственных сварных соединений

(наплавок) объектов котлонадзора согласно требованиям соответствующих Правил

Госгортехнадзора, НТД и ПТД, а также (при необходимости) дополнительные методы,

подтверждающие соответствие качества сварных соединений (наплавок)

предъявляемым требованиям. При этом контроль всеми методами (кроме

измерительного) должен выполняться по всей протяженности каждого сварного

соединения (площади наплавки).

2.2.4. Виды и объемы

аттестационных испытаний (в том числе определение физико-механических свойств,

испытаний на длительную прочность и пластичность, сопротивление хрупкому

разрушению, циклическую прочность и коррозионную стойкость и др.)

устанавливаются в зависимости от предусматриваемой области применения

аттестуемой технологии и специфических условий эксплуатации сварных соединений

и наплавок с учетом степени влияния факторов, отличающих новую технологию от

соответствующих ранее аттестованных технологий (в том числе от технологий,

считающихся аттестованными согласно п. 1.6).

2.2.5. Для методик

проведения контроля и испытаний должны быть приведены ссылки на соответствующие

нормативно-технические или методические документы с указанием типов образцов,

зон их вырезки и ориентации относительно направления проката.

2.2.6. При исследовательской

аттестации технологий выполнения сварных соединений изделий из материалов новых

марок программа аттестационных испытаний должна составляться с учетом

требований соответствующих Правил Госгортехнадзора к применению указанных

материалов.

2.3.

Результаты проведенной согласно программе исследовательской аттестации технологии

выполнения сварных соединений или наплавок (п. 2.2) должны быть оформлены в

виде аттестационного отчета, состоящего из двух основных разделов, выводов,

заключения и приложений.

2.3.1. В первом разделе отчета

должны быть приведены сведения о выполненных для проведения аттестационных

испытаний сварных соединениях и наплавках, в том числе:

данные об основном материале

сварных соединений (марка стали и вид полуфабрикатов с указанием стандартов или

технических условий, сертификатные данные по химическому составу и механическим

свойствам металла, полуфабрикатов использованных партий с указанием формы и

конструктивных элементов подготовки кромок под сварку);

способ сварки (наплавки);

данные об использованных сварочных

материалах (марка или сочетание марок с указанием стандартов или технических

условий, сортамента и сертификатных данных по химическому составу материалов

использованных партий с указанием их номеров);

параметры режимов подогрева,

сварки (наплавки) и термической обработки;

методы и результаты

неразрушающего контроля (с указанием методик его проведения).

2.3.2. Во втором разделе

отчета должны быть приведены фактические результаты всех выполненных

аттестационных испытаний. Полученные при испытаниях данные, показатели и

характеристики следует представлять в виде таблиц, графиков и пояснительного

текста с указанием методик проведения испытаний.

2.3.3. Выводы должны

включать краткий анализ полученных результатов контроля и испытаний с оценкой

их допустимости для сварных соединений (наплавок) в пределах области применения

аттестуемой технологии. При этом должно быть подтверждено соответствие

результатов неразрушающего контроля сварных соединений (наплавок), выполненных

для проведения аттестационных испытаний, требованиям соответствующих Правил

Госгортехнадзора, НТД и ПТД.

2.3.4. В заключении

указывается, что на основании полученных положительных результатов контроля и

испытаний аттестованная технология может быть допущена для выполнения сварных

соединений (наплавок) соответствующих объектов котлонадзора, и приводятся

основные данные и требования, характеризующие указанную технологию, в том

числе:

наименование и область

применения аттестованной технологии;

марка (марки) материалов

свариваемых (наплавляемых) деталей (с указанием стандартов или технических

условий);

способ сварки (наплавки);

допускаемый диапазон толщин

свариваемых деталей;

марка (сочетание марок)

сварочных материалов с указанием стандартов или технических условий;

допускаемый сортамент

присадочных материалов;

допускаемые положения сварки

(наплавки);

необходимость и режимы

предварительного и сопутствующего подогрева (в зависимости от толщины

свариваемых (наплавляемых) деталей);

рекомендуемые режимы сварки

(наплавки);

необходимость, вид и режимы

термической обработки сварных соединений и наплавок (в зависимости от толщины

деталей),

показатели и характеристики

выполненных по аттестуемой технологии сварных соединений, металла шва и

наплавленного металла (из числа предусмотренных программой испытаний).

2.3.5. К показателям и

характеристикам металла шва (наплавленного металла), которые должны быть

приведены в заключении, относятся:

химический состав

наплавленного металла с указанием допустимых пределов содержания элементов, в

том числе вредных примесей;

допустимые пределы

содержания ферритной фазы в наплавленном металле (только при использовании

присадочных материалов из высоколегированных хромоникелевых сталей аустенитного

класса с регламентированным содержанием ферритной фазы);

модуль упругости;

коэффициенты линейного

расширения и теплопроводности;

плотность;

гарантируемые значения

предела прочности (временного сопротивления), предела текучести, относительного

удлинения, относительного сужения и ударной вязкости в исходном состоянии после

сварки (наплавки), если термическая обработка не требуется, или после

термической обработки;

гарантируемые значения

пределов длительной прочности и длительной пластичности;

критическая температура

хрупкости (Тк) в исходном состоянии после сварки (наплавки) и после

термической обработки, а также сдвиг Тк вследствие термического

старения;

другие показатели и

характеристики, определение которых было предусмотрено программой

аттестационных испытаний.

2.3.6. К показателям и

характеристикам сварных соединений, которые приводятся в заключении, относятся:

гарантируемые значения

предела прочности (временного сопротивления) и угла изгиба (сплющивания при

испытании стыковых сварных соединений труб диаметром до 108 мм), а также

ударной вязкости зоны сплавления и зоны термического влияния (околошовной зоны)

в исходном состоянии после сварки, если термическая обработка не требуется, или

после термической обработки;

гарантируемые значения

предела длительной прочности;

значения Tк зоны сплавления и зоны

термического влияния (околошовной зоны) в исходном состоянии после сварки, если

термическая обработка не требуется, или после термической обработки, а также

сдвиг указанной Тк вследствие термического старения;

коэффициент снижения

циклической прочности сварных соединений (относительно циклической прочности

основного металла);

значения скорости сплошной

коррозии и характеристики сопротивления язвенной коррозии (развитие глубины

язв), а также коррозии под напряжением в рабочих средах предусматриваемых

режимов эксплуатации;

подтверждение стойкости против

межкристаллитной коррозии (только для сварных соединений изделий из

высоколегированных коррозионностойких сталей);

другие показатели и

характеристики, определение которых было предусмотрено программой

аттестационных испытаний.

2.3.7.

Значение модуля упругости, коэффициенты линейного расширения и

теплопроводности, а также плотности должны быть приведены в пределах температур

от 20°С до максимально допустимой температуры эксплуатации аттестованных

сварных соединений (Тmах) через каждые 100°С и дополнительно при

температуре (Тmах + 50)°С.

2.3.8. Гарантированные

значения предела прочности, предела текучести, относительного удлинения и

относительного сужения должны быть приведены в пределах температур от 20°С до Тmах

через каждые 50°С, а также при температуре (Тmах + 50)°С.

2.3.9. Гарантированные

значения ударной вязкости, а также угла изгиба (сплющивания) сварного

соединения приводятся только для температуры 20°С

2.3.10. Характеристики

длительной прочности и пластичности не приводятся, если Тmах (см. 2.3.7)

не превышает температуру, до которой указанные характеристики металла в

расчетах на прочность не используются (Тп).

Гарантированные значения

длительной прочности и пластичности должны быть приведены для диапазона

температур от Тп до Тmах через каждые 50°С, а также при

температуре, превышающей Тmах не менее чем на 25°С, за время 104,

105 и 2 х 105 часов.

2.3.11. Характеристики

критической температуры хрупкости могут не приводиться при аттестации

технологии выполнения следующих сварных соединений:

деталей (изделий) из

высоколегированных коррозионностойких сталей аустенитного класса или из цветных

металлов и сплавов (независимо от толщины свариваемых деталей);

деталей (изделий)

номинальной толщиной не более 25 мм с пределом текучести основного металла до

295 МПа (30 кгс/мм2) при температуре 20°С.

деталей (изделий)

номинальной толщиной не более 16 мм с пределом текучести основного металла

свыше 295 МПа (30 кгс/мм2) при температуре 20°С.

Определение критической температуры

хрупкости (Тк), а также сдвига Тк производится в

соответствии с методикой, приведенной в приложении 2.

3. ПРОИЗВОДСТВЕННАЯ АТТЕСТАЦИЯ ТЕХНОЛОГИИ СВАРКИ

И НАПЛАВКИ

3.1. Порядок выполнения производственной

аттестации

3.1.1. Производственную

аттестацию технологии сварки и наплавки проводит каждое предприятие и/или

организация, имеющее разрешение (лицензию) регионального органа

Госгортехнадзора России на изготовление, монтаж, ремонт и реконструкцию объектов

котлонадзора.

3.1.2. Для проведения

производственной аттестации технологии сварки (наплавки) приказом по

предприятию (организации) создается аттестационная комиссия, в состав которой

должны входить главный инженер предприятия либо его заместитель (председатель

комиссии), руководитель сварочных работ (главный сварщик), представитель службы

(отдела, группы, бюро, лаборатории и др.) технического контроля, инспектор

Госгортехнадзора, а также другие специалисты по усмотрению руководства

предприятия (организации). В состав комиссии должны входить специалисты,

аттестованные в соответствии с требованиями Правил Госгортехнадзора. Состав

комиссии согласовывается с региональным органом Госгортехнадзора России.

3.1.3. Производственная

аттестация технологии сварки и наплавки подразделяется на первичную,

периодическую и внеочередную. Производственная аттестация технологии сварки

(наплавки) проводится для каждой группы однотипных производственных сварных

соединений (наплавок)*, выполняемых на данном предприятии.

* Требования к

однотипности сварных соединений и наплавок приведены в разделе

3.1.4. Предприятие

(организация) перед проведением производственной аттестации технологии сварки

(наплавки) должно составить программу аттестации.

"Программа

производственной аттестации технологии сварки (наплавки)" (см. приложение 4.1)

должна быть подписана членами аттестационной комиссии и утверждена ее

председателем.

3.1.5. Программа первичной

аттестации технологии сварки (наплавки) должна быть согласована со

специализированной научно-исследовательской организацией, указанной в

действующей НТД.

3.1.6. Производственная

аттестация проводится путем выполнения и последующего контроля неразрушающими и

разрушающими методами контрольных сварных соединений.

3.1.7. Первичной аттестации

подлежит каждая технология сварки (наплавки), которая применяется (или может

быть применена) для выполнения сварных соединений (наплавок) на объектах

котлонадзора.

До проведения первичной

аттестации предприятие должно иметь ПТД на технологию выполнения сварных

соединений (наплавок), обеспечивающую их соответствие предъявляемым

требованиям. Рекомендуемая форма технологической карты приведена в приложении 4.2.

3.1.8. По результатам

производственной аттестации аттестационная комиссия оформляет протокол (в

случае сварки и испытания контрольных соединений) или акт (в случае применения

технологии на момент введения в действие настоящих Правил, см. п. 1.8),

которые передаются в региональный орган Госгортехнадзора России. Требования к

содержанию протокола и акта, оформляемых по результатам аттестации, приведены в

разделе 6.

3.1.9. Периодическая

аттестация технологии сварки выполняется через каждые 5 лет.

В том случае, когда

первичная аттестация технологии сварки (наплавки) путем испытания контрольных

соединений не проводилась, а был составлен акт согласно п.1.8,

периодическая аттестация технологии сварки должна быть выполнена через 2 года с

момента получения разрешения органа Госгортехнадзора России на применение

данной технологии сварки (наплавки).

При периодической аттестации

технологии сварки (наплавки) могут быть использованы результаты контроля

разрушающими методами производственных сварных соединений в течение последних 6

месяцев перед проведением аттестации.

3.1.10. Внеочередную

аттестацию технологии сварки (наплавки) предприятие проводит по решению

аттестационной комиссии на основании представления руководителя службы (отдела,

лаборатории и др.) технического контроля предприятия (организации),

регионального органа Госгортехнадзора России или заказчика в связи с ухудшением

качества сварных соединений (наплавок).

Программа внеочередной

аттестации технологии сварки (наплавки) должна быть согласована со

специализированной научно-исследовательской организацией, указанной в

действующей НТД.

3.1.11.

Разрешение органами надзора по результатам первичной и внеочередной аттестации

выдается на основании заключения специализированной научно-исследовательской

организации, согласовавшей программу аттестации.

3.2. Требования к контрольным сварным соединениям

и наплавкам

3.2.1. На каждую группу однотипных

производственных сварных соединений (наплавок), выполняемых по аттестуемой

технологии, должно быть изготовлено не менее одного контрольного сварного

соединения (наплавки). Количество контрольных соединений (наплавок),

выполняемых на каждую группу однотипных производственных соединений, должно

быть достаточным для проведения контроля разрушающими методами,

предусмотренными программой аттестации, а также получения достоверных

результатов при неразрушающем (радиографическом и/или ультразвуковом) контроле.

3.2.2. При производственной

аттестации технологии сварки (наплавки) контрольные сварные соединения

(наплавки) должны быть выполнены с полным соблюдением технологического

процесса, предусмотренного для соответствующих производственных сварных

соединений (наплавок).

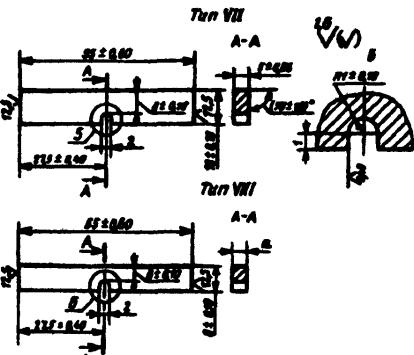

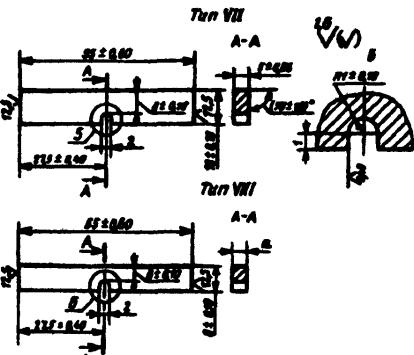

3.2.3. Основными видами

контрольных сварных соединений, выполняемых при аттестации технологии сварки,

являются:

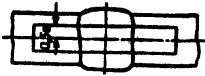

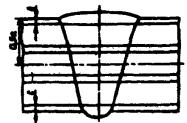

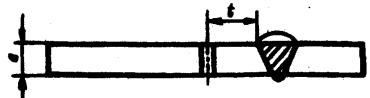

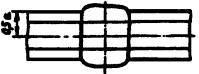

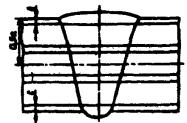

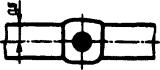

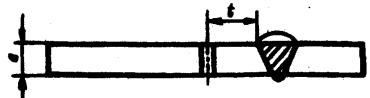

стыковое соединение пластин

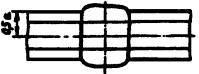

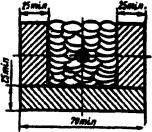

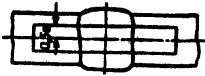

(рис. 1);

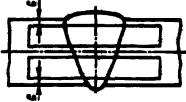

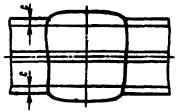

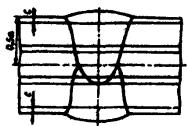

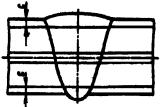

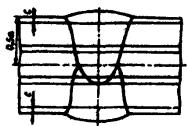

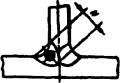

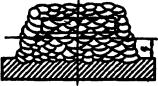

тавровое соединение пластин

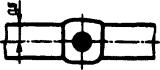

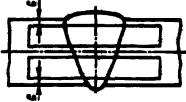

(рис. 2);

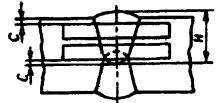

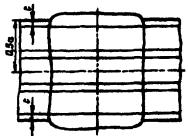

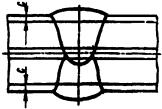

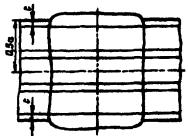

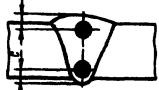

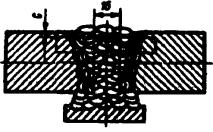

стыковое соединение труб

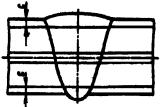

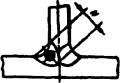

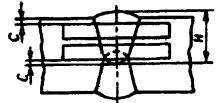

(рис. 3);

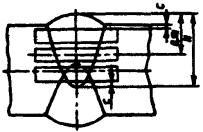

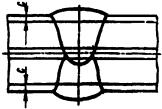

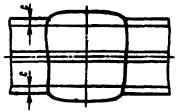

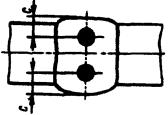

угловое (тавровое)

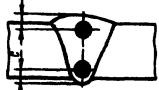

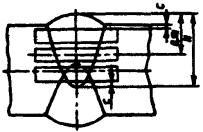

соединение труб (рис. 4).

Допускаются другие виды

контрольных сварных соединений (торцевые, нахлесточные и др.), предусмотренные

программой аттестации.

Конкретные формы подготовки

кромок и размеры контрольных сварных соединений устанавливаются программой

производственной аттестации технологии сварки.

3.2.4. Для выполнения контрольных

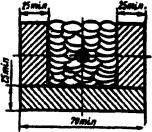

наплавок толщина пластины должна быть не менее 20 мм, площадь контролируемой части наплавки должна быть не менее

200х150 мм при ручной и не менее 400х150 мм при автоматической наплавках.

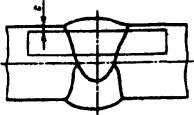

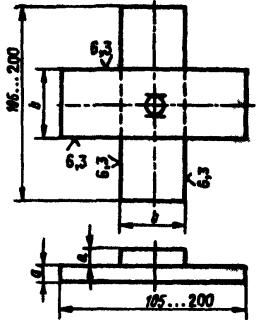

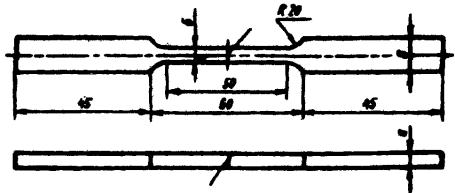

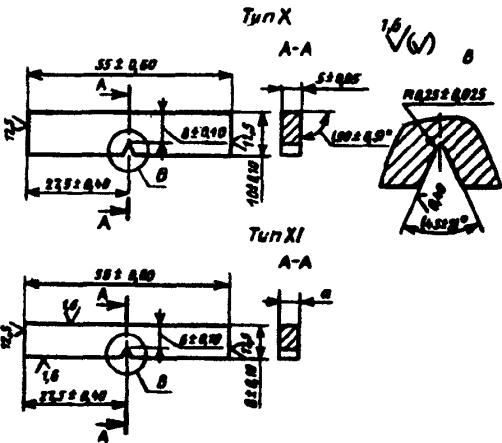

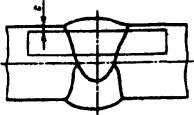

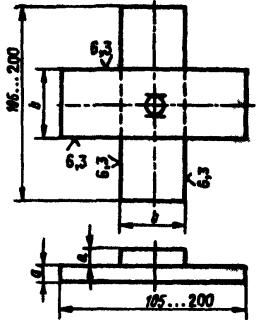

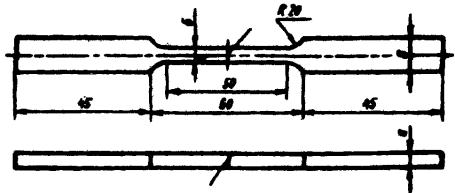

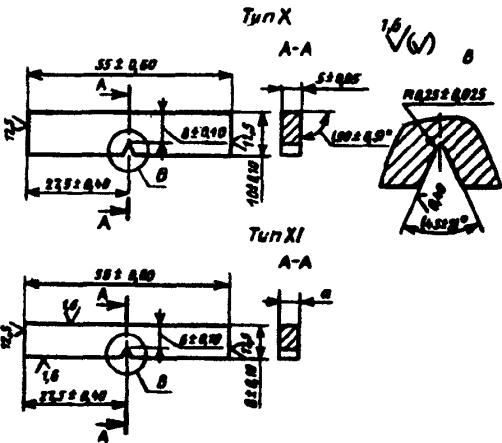

Рис. 1. Контрольное стыковое

соединение пластин

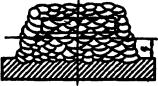

Рис. 2. Контрольное тавровое

соединение пластин

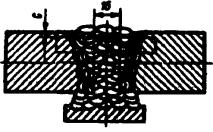

Рис. 3. Контрольное стыковое

соединение труб

Рис. 4. Контрольное угловое

(тавровое) соединение труб

3.3. Выполнение контрольных сварных соединений и наплавок

3.3.1. Контрольные сварные

соединения и наплавки следует выполнять в производственных условиях. При сварке

на открытом воздухе должны соблюдаться требования ПТД по защите места сварки от

воздействия атмосферных осадков и ветра.

3.3.2. Контрольные сварные

соединения и наплавки должен выполнять сварщик, аттестованный в соответствии с

требованиями «Правил аттестации сварщиков», утвержденными Госгортехнадзором

России 16 марта 1993 г.

Если производственные

сварные соединения по аттестуемой технологии подлежат выполнению несколькими

сварщиками, то и контрольное сварное соединение должны сваривать два или

несколько сварщиков.

3.3.3.

Контрольные сварные соединения (наплавки) должны выполнять по ПТД,

предназначенной для сварки (наплавки) соответствующих производственных

соединений.

Сварка контрольных

соединений (наплавок) должна производиться в присутствии специалиста сварочного

производства и представителя ОТК, входящих в состав аттестационной комиссии,

которые осуществляют контроль за выполнением операций по подготовке, сборке,

подогреву, сварке (наплавке) и термической обработке, а также за подготовкой

сварных соединений и наплавок к последующему контролю.

3.3.4. По окончании

выполнения контрольных сварных соединений (наплавок) должен быть составлен акт,

в котором приводятся следующие данные:

наименование и адрес предприятия

(организации), выполнявшего контрольные сварные соединения (наплавки);

дата выполнения контрольных

сварных соединений (наплавок);

вид производственной

аттестации;

наименование и шифр

технологии сварки;

фактические характеристики

контрольных сварных соединений (наплавок) в соответствии с признаками

однотипности, предусмотренными разделом 4 настоящих Правил (способ

сварки, свариваемые и сварочные материалы, номинальная толщина и радиус

кривизны свариваемых деталей и т.д.);

фамилия, инициалы и номер

удостоверения сварщика (сварщиков), выполнявшего (выполнявших) сварку

контрольного соединения (наплавку).

Акт должен быть подписан

специалистом сварочного производства, осуществлявшим контроль выполнения

сварного соединения по указаниям п. 3.3.3, и представителем службы

технического контроля, входящими в состав аттестационной комиссии.

3.3.5. Сварочные

(наплавочные) материалы, применяемые для выполнения контрольных сварных

соединений и наплавок, должны быть проконтролированы и подготовлены к сварке

(наплавке) в соответствии с требованиями действующих НТД и ПТД.

Для сварки контрольных

сварных соединений и наплавок разрешается применять только те сварочные

(наплавочные) материалы, которые предусмотрены технологией сварки.

3.3.6. Для выполнения

контрольных сварных соединений (наплавок) должны применяться укомплектованные и

исправные сварочные установки, источники питания и приспособления,

обеспечивающие соблюдение требований НТД и ПТД по сварке, а также контроль

режимов сварки, заданных ПТД. Контрольно-измерительные приборы сварочного

оборудования и установок должны проходить проверку в установленные сроки.

3.3.7. Сварка контрольных

соединений (наплавок) должна выполняться в том же положении, в котором

выполняются производственные соединения (наплавки). Если производственные

соединения (наплавки) выполняются в различных пространственных положениях, то

сварку контрольных соединений (наплавок) при аттестации технологии следует

выполнять в положениях, предусмотренных аттестуемой технологией сварки

(наплавки), включая наиболее трудное положение.

3.3.8. В случае выполнения

производственных соединений комбинированной сваркой этим же способом должны

быть сварены и контрольные сварные соединения.

3.3.9. При выполнении

контрольных сварных соединений (наплавок) с подогревом его температура должна

соответствовать предусмотренной ПТД для наибольшего значения номинальной

толщины свариваемых деталей производственных сварных соединений, подлежащих

выполнению по аттестуемой технологии. Толщина деталей контрольного сварного

соединения должна быть не менее толщины, начиная с которой требуется подогрев

при сварке (для свариваемых с подогревом контрольных сварных соединений деталей

из углеродистых и марганцовистых сталей допускается уменьшение их толщины до 40

мм).

3.3.10. При выполнении

контрольных сварных соединений (наплавок) с последующей термической обработкой

ее вид (отпуск, нормализация, аустенизация и др.), а также температура выдержки

и условия охлаждения устанавливаются согласно требованиям НТД (ПТД), в

соответствии с которой выполняется термообработка производственных сварных

соединений (наплавок) аттестуемой группы.

Толщина деталей контрольного

соединения, подвергаемого последующей термической обработке, должна быть не

менее толщины, начиная с которой требуется проведение термической обработки.

Температурные условия пребывания контрольных сварных соединений и наплавок

между окончанием сварки и началом термической обработки должны соответствовать

оговоренной НТД для производственных сварных соединений (наплавок),

представляемых данным контрольным соединением или наплавкой.

Если производственные

сварные соединения и наплавки подвергаются многократной термической обработке,

то и контрольное соединение или наплавка должно пройти то же количество

термических обработок по тем же режимам, что и производственное соединение или

наплавка. Если производственное соединение или наплавка должно подвергаться

многократному высокому отпуску, то контрольное сварное соединение или наплавка

могут быть подвергнуты однократному отпуску с продолжительностью выдержки не

менее 80% суммарного времени выдержки при всех высоких отпусках

производственного соединения или наплавки.

3.4. Контроль

качества контрольных сварных соединений и наплавок

3.4.1. Контроль качества

контрольных сварных соединений и наплавок выполняется неразрушающими и

разрушающими методами, указанными в табл. 1, по всей протяженности

сварного соединения (площади наплавки).

3.4.2.

В подлежащей контролю зоне поверхность шва и прилегающие к нему участки

основного металла должны быть очищены от шлака, брызг металла и других

загрязнений на ширине не менее 20 мм в обе стороны от шва (при электрошлаковой

сварке - не менее 100 мм).

Для контрольных сварных

соединений деталей номинальной толщиной менее 20 мм (при электрошлаковой сварке

- менее 100 мм) допускается уменьшение размеров контролируемой зоны и

соответственно ширины зачистки поверхности шва и прилегающих к нему участков

основного металла в обе стороны от шва, если это оговорено НТД, согласованной с

Госгортехнадзором России.

3.4.3. Визуальный и

измерительный контроль проводят с целью выявления поверхностных дефектов

сварного соединения (наплавки), в том числе:

поверхностных трещин всех

видов и направлений;

дефектов на поверхности

сварного соединения (наплавки) и основного металла (включений, превышающих

допустимые нормы, расслоений, подрезов, прожогов, свищей, незаваренных

кратеров, непроваров, несплавлений и т.п.);

дефектов формы и размеров

шва (превышение выпуклости сварного шва, неполное заполнение разделки кромок,

превышение выпуклости и вогнутости корня шва, смещение кромок и перелом осей

свариваемых деталей, наплыв, чешуйчатость поверхности шва, западания между

валиками).

Таблица 1

Методы в объемы испытаний контрольных сварных соединений (наплавок)

|

Контрольное

сварное соединение

|

Методы испытаний

|

Объем контроля

|

|

Кол-во образцов (шлифов)

|

%

|

|

Стыковое

соединение пластин (рис. 1) и труб (рис. 3)

|

Визуальный

и измерительный

|

|

100

|

|

Радиографический

или ультразвуковой

|

|

100

|

|

Капиллярный

или магнитопорошковый

|

|

100

|

|

Испытание

на статическое растяжение

|

³ 2

|

|

|

Испытание

на статический изгиб или сплющивание*

|

³ 2

|

|

|

Испытание

на ударный изгиб

|

³ 3

|

|

|

Измерение

твердости

|

³ 1

|

|

|

Макро-

и микроисследования

|

³ 1

|

|

|

Испытания

на стойкость против межкристаллитной коррозии или другие (виды коррозионных

испытаний

|

³ 2

|

|

|

Тавровое

(угловое) соединение пластин (рис. 2)

|

Визуальный

и измерительный

|

|

100

|

|

Радиографический

или ультразвуковой

|

|

100

|

|

Капиллярный

или магнитопорошковый

|

|

100

|

|

Измерение

твердости

|

³ 1

|

|

|

Макpo- и микроисследования

|

³ 2

|

|

|

Угловое

(тавровое) соединение труб (рис. 4)

|

Визуальный

в измерительный.

|

|

100

|

|

Радиографический

или ультразвуковой

|

|

100

|

|

Капиллярный

или магнитопорошковый

|

|

100

|

|

Измерение

твердости

|

³ 1

|

|

|

Макро-

и микроисследования

|

³ 2

|

|

|

Наплавка

|

Визуальный

в измерительный.

|

|

100

|

|

Капиллярный

или магнитопорошковый

|

|

100

|

|

Ультразвуковой

|

|

100

|

|

Макроисследования

|

³ 3

|

|

|

Измерение

твердости

|

³ 1

|

|

_______

* Испытания на сплющивание допускаются для труб с номинальным наружным

диаметром не более 108 мм.

3.4.4. Радиографический и

ультразвуковой контроль выполняют с целью выявления внутренних дефектов в

контрольных сварных соединениях (трещин, непроваров, несплавлений, одиночных

включений, скоплений включений).

Ультразвуковой контроль

контрольных наплавок выполняют с целью подтверждения отсутствия несплавлений

между основным и наплавленным металлом, а также других недопустимых дефектов.

3.4.5. Капиллярный и

магнитопорошковый контроль выполняют с целью выявления поверхностных, а в случае

магнитопорошкового контроля и подповерхностных дефектов.

3.4.6. Механические

испытания проводят с целью проверки соответствия характеристик механических

свойств сварных соединений требованиям Правил Госгортехнадзора и НТД.

3.4.7. Металлографические

исследования проводят с целью выявления возможных внутренних дефектов, а также

участков со структурой металла, отрицательно влияющей на свойства сварных

соединений (при наличии конкретных требований НТД).

3.4.8. Измерение твердости

выполняется с целью проверки соблюдения требований НТД к подогреву и

термической обработке сварных соединений (наплавок).

3.4.9. Испытания на

стойкость против межкристаллитной коррозии (или другие виды коррозионных

испытаний) выполняют с целью подтверждения коррозионной стойкости сварных

соединений деталей из соответствующих высоколегированных материалов (в том

числе плакирующего слоя биметалла).

3.4.10. Механические

испытания выполняют при нормальной (20°С) температуре. Кроме того, в случаях,

оговоренных НТД, испытания на ударный изгиб дополнительно проводят при второй

предусмотренной температуре.

3.4.11. Визуальному контролю

подлежат шов и примыкающая к нему поверхность основного металла на ширине,

указанной в п. 3.4.2, по всей длине контрольного сварного

соединения (площади наплавки). Измерительный контроль сварного соединения

выполняется не менее чем в трех местах по длине соединения.

Измерительный контроль

наплавок выполняется с целью проверки общей толщины наплавки, а также толщины и

ширины валиков наплавки (в случае, если они оговорены в ПТД).

3.4.12. Радиографическому

или ультразвуковому контролю подлежат контрольные сварные соединения,

выполненные дуговой, электрошлаковой, электронно-лучевой и

ацетилено-кислородной сваркой.

Ультразвуковой контроль

выполняют на сварных соединениях деталей из сталей перлитного, мартенситного и

мартенситно-ферритного классов с номинальной толщиной свариваемых

(привариваемых) деталей 5,5 мм и более.

Ультразвуковому контролю не

подлежат угловые (тавровые), нахлесточные и торцевые контрольные сварные

соединения с неполным проплавлением (конструктивным зазором) независимо от

толщины свариваемых деталей.

3.4.13. Контрольные сварные

соединения деталей из двухслойных (плакированных) материалов подлежат неразрушающему

контролю следующими методами:

после окончания сварки

основного слоя - радиографическим или ультразвуковым;

после выполнения

(восстановления) плакирующего слоя - ультразвуковым по зоне сплавления

основного и плакирующего материалов.

3.4.14. Капиллярному или

магнитопорошковому контролю подлежат контрольные сварные соединения из

материалов всех групп. Допускается не проводить указанный контроль на сварных

соединениях деталей из углеродистых, марганцовистых и кремнемарганцовистых

сталей и аналогичных по химическому составу наплавках. При этом проведение

магнитопорошкового контроля допускается только на ферромагнитных материалах.

3.4.15. Контрольные сварные

соединения деталей из плакированных материалов подлежат капиллярному контролю

со стороны плакирующего слоя в зонах сплавления защитной наплавки с плакирующим

слоем.

3.4.16. Определение ударной

вязкости проводится на образцах из контрольных сварных соединений деталей

толщиной 12 мм и более. Образцы изготавливают с надрезом по оси шва со стороны

его раскрытия или по высоте шва.

3.4.17. Измерение твердости

проводят на образцах контрольных сварных соединений деталей из сталей групп 3-7

приложения 3,

а также в других случаях, предусмотренных НТД. Измерение твердости

рекомендуется выполнять по черт. 19 ГОСТ 6996

(приложение 1).

3.4.18. Испытания на

стойкость против межкристаллитной коррозии и другие виды коррозионных испытаний

проводят на образцах из контрольных сварных соединений (наплавок) при наличии

соответствующих требований в НТД.

3.4.19. Образцы для

механических испытаний и коррозионных исследований вырезают из участков сварных

соединений, в которых при радиографическом или ультразвуковом контроле не были

обнаружены внутренние дефекты. Из участков с обнаруженными допустимыми

несплошностями следует изготавливать образцы (шлифы) для металлографического

исследования.

3.4.20. Рекомендуемые схемы

вырезки образцов из стыковых и угловых (тавровых) сварных соединений приведены

на рис. 5-9. Из

стыковых сварных соединений труб, сваренных без поворота при горизонтальном

положении осей труб, схема вырезки образцов по периметру стыка должна

соответствовать приведенной на рис. 7; для стыковых соединений труб,

сваренных с поворотом при горизонтальном положении осей труб, и соединений

труб, сваренных при вертикальном положении осей труб, допускается любое

расположение образцов для испытаний.

3.4.21. Контрольные сварные

соединения из плакированных сталей подлежат следующим испытаниям:

на растяжение, статический и

ударный изгиб (на образцах из перлитной части шва);

металлографическому

исследованию (по всему сечению контрольного соединения);

на стойкость против

межкристаллитной коррозии (на образцах из плакирующего слоя).

3.4.22. В случаях,

предусмотренных НТД, утвержденной или согласованной с Госгортехнадзором РОССИИ) допускаются отступления от

требований табл. 1 по методам и объемам контроля.

3.4.23. Механические

испытания следует выполнять на образцах по ГОСТ 6996

(см. приложение 1):

испытания на статическое

растяжение - типов II, III, IV, V, XII, XIII, XIIIa, XV, XVI, XVII, XVIII, XVIIIa;

испытания на статический

изгиб - типов XXVI, XXVIa, XXVII, XXVIIа, XXVIII, XXVIIIa;

испытания на сплющивание -

типа XXX;

испытания на ударный изгиб -

типов VI или IX.

3.4.24. Контроль качества

контрольных сварных соединений и наплавок следует производить в соответствии с

требованиями ГОСТ 6032, ГОСТ 6996,

ГОСТ

7512, ГОСТ

14782, ГОСТ 18442,

ГОСТ

21105 и нормативно-технических документов, согласованных с

Госгортехнадзором России.

3.4.25. Оценка качества

контрольных сварных соединений и наплавок при неразрушающем и разрушающем

контроле осуществляется в соответствии с НТД, приведенной в "Программе

производственной аттестации". Результаты контроля и испытаний контрольных

соединений (наплавок) оформляются протоколами, актами или заключениями, которые

являются в дальнейшем неотъемлемой частью протокола, оформляемого

аттестационной комиссией по результатам производственной аттестации технологии

сварки (наплавки).

3.4.26.

В случае, если при неразрушающем контроле в контрольном сварном соединении

(наплавке) будут обнаружены дефекты (недопустимые отклонения от установленных

требований), то должно быть выполнено новое контрольное соединение (наплавка).

При выявлении дефектов в

повторно выполненном контрольном сварном соединении (наплавке) применяемая

технология считается не прошедшей аттестацию.

3.4.27.

При получении удовлетворительных результатов разрушающего контроля по

какому-либо виду испытаний допускается проведение повторных испытаний на

удвоенном количестве образцов взамен каждого образца, показавшего неудовлетворительные

результаты. В этом случае вырезку образцов для повторных испытаний следует

производить из того же контрольного сварного соединения (наплавки).

При неудовлетворительных

результатах повторных испытаний технология считается не прошедшей аттестацию.

Рис. 5. Схема вырезки

образцов из контрольных стыковых сварных соединений пластин:

* - металл концевых участков шва, подлежащий удалению;

М - заготовки

образцов для металлографических исследований и измерения твердости;

Р - заготовки

образцов для испытаний на растяжение;

И - заготовки

образцов для испытаний на статический изгиб;

К - заготовки

образцов для испытаний на межкристаллитную коррозию (МКК);

У - заготовки образцов для испытаний на

ударный изгиб

Рис. 6. Схема вырезки

образцов из контрольных тавровых сварных соединений пластин:

* - металл концевых участков шва, подлежащий удалению;

М - заготовки

образцов для металлографических исследований и измерения твердости

а б

Рис. 7. Схема вырезки образцов из контрольных

стыковых сварных соединений труб:

а - стыковое соединение труб, не подвергаемых испытанию на

межкристаллитную коррозию; б -

стыковое соединение труб, подвергаемых испытанию на МКК.

Условные обозначения

- см. подпись под рис. 5

Рис. 8. Схема вырезки

образцов из контрольных угловых (тавровых) сварных соединений труб:

М - заготовки

образцов для металлографических исследований и измерения твердости

Рис. 9. Схема вырезки

образцов из контрольных стыковых сварных соединений пластин из плакированной

стали (а) и места отбора образцов для

механических (б) и коррозионных

испытаний (в):

* - металл

концевых участков шва, подлежащий удалению;

** - при вырезке образцов по высоте шва руководствоваться указаниями ГОСТ 6996

(приложение 1);

М, Р, И, К, ,У - см. подпись вод рис. 5; П - перлитный металл; А -

аустенитный металл

3.4.28. При

неудовлетворительных результатах аттестационных испытаний по пп. 3.4.26

и 3.4.27

аттестационная комиссия должна принять меры по выявлению и устранению причин

несоответствия полученных результатов установленным требованиям, что должно

быть отражено в протоколе заседания аттестационной комиссии.

4.

ТРЕБОВАНИЯ К ОДНОТИПНОСТИ СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВОК

4.1. Однотипными сварными

соединениями следует считать группу сварных соединений, имеющих указанные в

настоящем разделе общие характеристики.

4.2. В

одну группу однотипных сварных соединений могут быть объединены только сварные

соединения, выполняемые одним и тем же способом сварки. К различным способам

сварки, применяемым на объектах котлонадзора, относятся:

4.2.1.

Ручная дуговая сварка покрытыми электродами.

4.2.2. Дуговая сварка

самозащитной порошковой проволокой (без защитного газа).

4.2.3. Дуговая сварка под

флюсом.

4.2.4. Аргонодуговая сварка

плавящимся электродом.

4.2.5. Дуговая сварка в

углекислом газе плавящимся электродом сплошного сечения.

4.2.6. Дуговая сварка в

углекислом газе порошковой проволокой.

4.2.7. Аргонодуговая сварка

вольфрамовым электродом с присадкой или без присадки.

4.2.8.

Комбинированная дуговая сварка (выполнение одного сварного соединения с

последовательным применением двух или

нескольких способов дyговoй сварки).

4.2.9. Электрошлаковая

сварка.

4.2.10. Электронно-лучевая

сварка.

4.2.11. Контактная стыковая

сварка оплавлением труб поверхностей нагрева (теплообмена).

4.2.12. Высокочастотная

сварка ребер с трубами (при спиральном оребрении труб поверхностей нагрева).

4.2.13. Механизированная

контактно-дуговая сварка шипов с трубами поверхностей нагрева (шипование

экранных труб).

4.2.14. Аргонодуговая

приварка шипов к трубам.

4.2.15.

Ацетилено-кислородная сварка.

Примечания.

1. Сварку в смеси аргона с гелием (в любых пропорциях) следует рассматривать

как аргонодуговую сварку.

2. Сварку

деталей из сталей перлитного класса в смеси аргона с углекислым газом (до 25%)

или с кислородом (до 5%) допускается рассматривать как аргонодуговую сварку.

3. Сварку в смеси углекислого газа с аргоном (до 25%) допускается

рассматривать как сварку в углекислом газе

4.3. В

одну группу однотипных сварных соединений могут быть объединены только

производственные сварные соединения деталей из металла одной группы (одного

сочетания групп).

Группы и сочетания групп

материалов свариваемых деталей в зависимости от их типов и/или классов, а также

соответствующие этим группам марки материала приведены в приложении 3.

Отнесение к конкретным

группам марок основных материалов, не указанных в приложении 3,

производится по согласованию со специализированной (головной)

научно-исследовательской организацией из числа указанных в соответствующих

Правилах Госгортехнадзора (по специализации "сварка").

4.4. Число групп однотипных

сварных соединений, основной материал которых согласно приложению 3

относится к одной группе, определяется количеством применяемых способов сварки

и укатанными ниже общими технологическими характеристиками подлежащих

выполнению производственных сварных соединений.

4.5. При соблюдении

требований пп. 4.2

и 4.3

в одну группу однотипных сварных соединений, выполняемых дуговой сваркой (пп. 4.2.1 -

4.2.8),

могут быть объединены производственные сварные соединения, имеющие следующие

общие технологические характеристики:

4.5.1. Уровень механизации

процесса сварки (ручная, механизированная, автоматическая).

4.5.2. Марку (сочетание

марок) сварочных материалов. При этом в одну группу допускается объединять

сварные соединения деталей из материала различных марок одной группы, если НТД,

согласованной с Госгортехнадзором России, для сварка указанных деталей

разрешается применение сварочных материалов одних и тех же марок (одной или

нескольких).

Примечания.

1. Если НТД для ручной дуговой сварки покрыта электродами предусмотрено

применение электродов конкретных типов по ГОСТ

9467 или ГОСТ 10052 без указания их марок, то требования настоящего пункта

допускается относить не к паркам, а к типам электродов.

2. Если НТД предусмотрено выполнение сварных соединений с

предварительной наплавкой кромок и/или заваркой корневой части шва фута

сварочными материалами (по сравнению с предусмотренными для заполнения основной

части разделки), то требования настоящего пункта следует относить отдельно к

сварочным материалам, применяемым для указанных наплавок (заварок), и к

сварочным материалам, используемым дня заполнения основной части разделки (в

том числе при комбинированной свари).

4.5.3.

Номинальную толщину свариваемых деталей в зоне сварки. При этом в одну группу

допускается объединять стыковые сварные соединения при номинальной толщине

свариваемых деталей в пределах одного из следующих диапазонов:

до 3 мм;

свыше 3 до 12 мм;

свыше 12 до 50 мм;

свыше 50 мм.

Для угловых, тавровых,

торцевых и нахлесточных сварных соединений указанные диапазоны относят к

привариваемым (более тонкостенным) деталям; толщину основных (более

толстостенных) деталей допускается не учитывать.

Для угловых, тавровых и

нахлесточных сварных соединений с неполным проплавлением при расчетной высоте

углового шва менее номинальной толщины привариваемой детали указанные диапазоны

допускается относить к расчетной высоте угловых швов.

4.5.4.

Номинальный радиус кривизны свариваемых деталей в зоне сварки (только для

сварных соединений с криволинейными швами). При этом в одну группу допускается

объединять сварные соединения, деталей с номинальным радиусом кривизны в

пределах одного из следующих диапазонов:

до 12,5 мм;

свыше 12,5 до 50 мм;

свыше 50 до 250 мм;

свыше 250 мм (включая

плоские детали).

При отнесении сварных

соединений к указанным диапазонам номинальный радиус кривизны свариваемых

деталей следует принимать:

для стыковых сварных

соединений - по наружной поверхности свариваемых деталей;

для угловых сварных

соединений приварки (вварки) патрубков и других цилиндрических деталей - по

наружной поверхности привариваемых патрубков (деталей);

для угловых сварных

соединений приварки фланцев - по наружной поверхности детали (трубы, обечайки,

днища), к которой приваривается фланец;

для угловых и тавровых

сварных соединений приварки плоских деталей (кроме фланцев) - по поверхности

основной детали со стороны приварки плоских деталей;

для торцевых и нахлесточных

сварных соединений, а также для других не указанных выше сварных соединений с

криволинейными швами - по наружной поверхности детали с меньшим номинальным

радиусом кривизны.

При переменной кривизне

свариваемых деталей в зоне сварки за номинальный радиус кривизны принимают его

среднее значение (полусумму максимального и минимального номинальных радиусов

кривизны).

Любые сварные соединения с

прямолинейными швами рассматриваются как сварные соединения плоских деталей.

4.5.5. Вид сварного

соединения (стыковое, угловое, тавровое, торцевое, нахлесточное).

4.5.6. Вид и номинальный

угол разделки кромок. При этом в одну группу допускается объединять сварные

соединения с одной из следующих характеристик подготовки кромок:

без разделки кромок;

с односторонней разделкой

кромок при номинальном угле разделки не более 15°;

с односторонней разделкой

кромок при номинальном угле разделки свыше 15°;

с двусторонней разделкой

кромок при номинальном угле разделки не более 15° с каждой стороны или с одной

из сторон;

с двусторонней разделкой

кромок при номинальном угле разделки свыше 15° с каждой стороны.

4.5.7. Необходимость

выполнения предварительной наплавки кромок.

4.5.8. Вид покрытия

применяемых электродов (только при ручной дуговой сварке покрытыми

электродами). При этом в одну группу допускается объединять сварные соединения,

подлежащие выполнению электродами с одним из следующих видов покрытия:

с основным покрытием;

с рутил-основным покрытием;

с рутиловым покрытием;

с кислым покрытием;

с прочими и специальными

видами покрытия.

4.5.9. Условия заварки корня

шва при выполнении сварных соединений с односторонней разделкой кромок. При

этом в одну группу допускается объединять сварные соединения, корень шва

которых подлежит заварке по одному из следующих вариантов:

без подкладок;

с подкладками (удаляемыми

или остающимися) или на флюсовой подушке.

4.5.10. Количество и вид

плавящихся электродов (проволочные, ленточные) при автоматической дуговой

сварке.

4.5.11. Необходимость

применения активирующих флюсов (только при аргонодуговой сварке).

4.5.12. Необходимость

предварительного и сопутствующего подогрева.

4.5.13. Необходимость

применения импульсно-дугового процесса.

4.5.14. Необходимость и вид

термической обработки (отпуск, нормализация, аустенизация и др.), а также

температуру выдержки и условия охлаждения при ее проведении. При этом в одну группу

допускается объединять сварные соединения, подлежащие только высоким отпускам,

если номинальная (средняя) температура выдержки, установленная НТД для

окончательных отпусков (однократных или многократных), отличается не более чем

на 20°С (в пределах группы).

4.6. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений, выполняемых электрошлаковой

сваркой, могут быть объединены производственные сварные соединения, имеющие

следующие общие технологические характеристики:

4.6.1. Сочетание марок

сварочных материалов.

4.6.2.

Номинальную толщину свариваемых деталей в зоне сварки. При этом в одну группу

допускается объединять сварные соединения при номинальной толщине свариваемых

деталей в пределах одного из следующих диапазонов:

от 30 до 50 мм;

свыше 50 до 85 мм;

свыше 85 до 140 мм;

свыше 140 до 230 мм;

свыше 230 мм.

4.6.3. Вид сварного

соединения (стыковое, угловое, тавровое).

4.6.4. Вид и количество

плавящихся электродов (проволочные, ленточные, плавящиеся мундштуки и др.).

4.6.5. Вид термической

обработки, а также определяющие параметры ее режима (температуру и

продолжительность выдержек, условия охлаждения).

4.7. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений, выполняемых электронно-лучевой

сваркой, могут быть объединены производственные сварные соединения, имеющие

следующие общие технологические характеристики:

4.7.1. Необходимость

применения присадочных материалов.

4.7.2. Марку присадочных

материалов (в случае их применения).

4.7.3.

Номинальную толщину свариваемых деталей в зоне сварки. При этом в одну группу

допускается объединять сварные соединения с номинальной толщиной свариваемых

деталей в пределах одного из следующих диапазонов:

до 3 мм;

свыше 3 до 5 мм;

свыше 5 до .8 мм;

свыше 8 до 12 мм;

свыше 12 до 20 мм;

свыше 20 до 35 мм;

свыше 35 до 60 мм;

свыше 60 до 100 мм;

свыше 100 мм.

4.7.4. Вид сварного

соединения (стыковое, угловое, тавровое, торцевое).

4.7.5. Форму подготовки

кромок.

4.7.6. Необходимость

предварительного и сопутствующего подогрева.

4.7.7. Взаимное положение

свариваемого изделия и пушки.

4.7.8. Необходимость и вид

термической обработки, а также определяющие параметры ее режима (температуру

выдержки и условия охлаждения).

4.8. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений, выполняемых контактной стыковой

сваркой оплавлением, могут быть объединены производственные сварные соединения

труб поверхностей нагрева, имеющие следующие общие технологические

характеристики:

4.8.1. Номинальную площадь

поперечного сечения свариваемых труб. При этом в одну группу допускается

объединять сварные соединения труб с номинальной площадью поперечного сечения в

пределах одного из следующих диапазонов:

от 200 до 350 мм2;

свыше 350 до 680 мм2;

свыше 680 до 1200 мм2;

свыше 1200 до 2500 мм2.

4.8.2. Номинальную толщину

стенки свариваемых труб. При этом в одну группу допускается объединять сварные

соединения труб с номинальной толщиной стенки в пределах одного из следующих

диапазонов:

от 3 до 3,5 мм;

свыше 3,5 до 4,5 мм;

свыше 4,5 до 6,5 мм;

свыше 6,5 до 11 мм.

4.8.3. Необходимость и вид

термической обработки.

4.9. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений, выполняемых высокочастотной

сваркой при спиральном оребрении труб поверхностей нагрева, могут быть

объединены производственные сварные соединения, имеющие следующие общие технологические

характеристики:

4.9.1. Номинальный наружный

диаметр оребряемых труб. При этом в одну группу допускается объединять сварные

соединения оребрения труб с номинальным наружным диаметром в пределах одного из

следующих диапазонов:

от 20 до 57 мм;

свыше 57 до 115 мм.

4.9.2. Номинальную толщину

стенки оребряемых труб. При этом в одну группу допускается объединять сварные

соединения оребрения труб с номинальной толщиной стенки в пределах одного из

следующих диапазонов:

до 4 мм;

свыше 4 до 10 мм.

4.9.3. Номинальную толщину

оребряющей ленты. При этом в одну группу допускается объединять сварные

соединения оребрения труб с номинальной толщиной оребряющей ленты в пределах

одного из следующих диапазонов:

от 0,8 до 1,5 мм;

свыше 1,5 до 2,5 мм.

4.9.4. Номинальную ширину

оребряющей ленты. При этом в одну группу допускается объединять сварные

соединения оребрения труб с номинальной шириной оребряющей ленты в пределах

одного из следующих диапазонов:

от 8 до 17 мм;

свыше 17 до 30 мм.

4.9.5. Номинальный шаг

оребрения. При этом в одну группу допускается объединять сварные соединения

оребрения труб с номинальным шагом оребрения в пределах одного из следующих

диапазонов:

от 3 до 12 мм;

свыше 12 мм.

4.10. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений приварки шипов к трубам,

выполняемой механизированной контактно-дуговой или аргонодуговой сваркой, могут

быть объединены производственные сварные соединения, имеющие следующие общие

технологические характеристики:

4.10.1. Вариант защиты зоны

сварки от воздействия окружающего воздуха (в среде аргона, под слоем флюса,

использование специальных прессованных флюсовых колец).

4.10.2. Номинальную толщину

стенки шипуемых труб. При этом в одну группу допускается объединять сварные

соединения приварки шипов к трубам с номинальной толщиной стенки в пределах

одного из следующих диапазонов:

от 4 до 6 мм;

свыше 6 до 8 мм.

4.10.3. Номинальный диаметр

шипов.

4.10.4. Необходимость и вид

термической обработки ошипованных труб.

4.11. При соблюдении

требований п. 4.3

в одну группу однотипных сварных соединений, выполняемых ацетилено-кислородной

сваркой, могут быть объединены производственные сварные соединения, имеющие следующие

общие технологические характеристики:

4.11.1. Необходимость

применения присадочных материалов.

4.11.2. Марку присадочных

материалов. При этом в одну группу допускается объединять сварные соединения

деталей из материала различных марок одной группы, если НТД, согласованной с

Госгортехнадзором России, для сварки указанных деталей разрешено применение

сварочных материалов одних и тех же марок (одной или нескольких).

4.11.3. Номинальную толщину

свариваемых (привариваемых) деталей. При этом в одну группу допускается

объединять сварные соединения с номинальной толщиной свариваемых

(привариваемых) деталей в пределах одного из следующих диапазонов:

до 3 мм;

свыше 3 до 8 мм.

4.11.4. Форму подготовки

кромок. При этом в одну группу допускается объединять сварные соединения с

одной из следующих форм подготовки кромок:

с отбортовкой;

без разделки кромок;

с разделкой кромок.

4.11.5. Тип применяемой

горелки (по мощности).

4.11.6. Используемый вид

пламени (нейтральное, науглероживающее, окислительное).

4.11.7. Необходимость

применения флюсов.

4.12. Однотипными наплавками

следует считать группу производственных наплавок, имеющих указанные ниже общие

характеристики.

4.13. В

одну группу однотипных наплавок могут быть объединены только производственные

наплавки одного назначения, выполненные на изделиях из металла одной группы

одним и тем же способом наплавки и имеющие общие технологические

характеристики.

4.14. К наплавкам различного

назначения относятся:

4.14.1. Наплавки общего

назначения (усиливающие, восстановительные и др.), для выполнения которых

предусмотрено применение тех же сварочных (наплавочных) материалов, что и для

сварки металла изделий, на которых выполняется наплавка.

4.14.2. Антикоррозионные

наплавки (наплавленные антикоррозионные покрытия).

4.14.3. Другие специальные

наплавки (износостойкие, эрозионностойкие и др.), обеспечивающие требуемые в

эксплуатации особые свойства поверхностных слоев наплавленных деталей

(изделий).

4.15. К

различным способам наплавки, применяемым на объектах котлонадзора, относятся:

4.15.1. Ручная дуговая

наплавка покрытыми электродами.

4.15.2. Дуговая наплавка

самозащитными порошковыми присадочными материалами.

4.15.3. Дуговая наплавка под

флюсом.

4.15.4. Аргонодуговая

наплавка плавящимся электродом.

4.15.5. Дуговая наплавка в

углекислом газе.

4.15.6. Аргонодуговая

наплавка вольфрамовым электродом с присадкой.

4.15.7. Комбинированная

дуговая наплавка (применение различных способов дуговой наплавки для выполнения

отдельных слоев одной наплавки).

Примечание. Наплавку в

смесях защитных газов следует рассматривать в соответствии с указаниями

примечаний 1, 2 и 3 к п.4.2 (как и для сварки в смесях защитных газов).

4.16. При соблюдении

требований пп. 4.13-4.15 в

одну группу однотипных наплавок могут быть объединены производственные

наплавки, имеющие следующие общие характеристики:

4.16.1. Вид наплавки. При

этом наплавки подразделяются на следующие виды:

однородные однослойные

(наплавляются в один слой);

однородные многослойные

(наплавляются не менее чем в два слоя);

двойные двухслойные

(наплавляются в два слоя);

двойные многослойные

(наплавляются не менее чем в три слоя).

Примечания.

1. Однородная наплавка - наплавка, выполняемая сварочными (наплавочными)

материалами одной марки (одного сочетания марок присадочных материалов и флюсов

или защитных газов) по всей толщине независимо от количества наплавляемых

слоев.

2. Двойная

наплавка - наплавка, при выполнении которой первый слой наплавляется сварочными

(наплавочными) материалами одной марки (одного сочетания марок), а второй и

последующие слои -сварочными (наплавочными) материалами другой марки (другого

сочетания марок).

3. При комбинированной наплавке указания примечаний 1 и 2 следует

относить не к маркам сварочных (наплавочных) материалов, а к однотипности

наплавляемого металла по химическому составу.

4.16.2. Уровень механизации

процесса наплавки (ручная, механизированная, автоматическая).

4.16.3. Вид наплавочных

материалов (проволока сплошного сечения, порошковая проволока, лента сплошного

сечения, порошковая лента, металлокерамическая лента).

4.16.4. Марки (сочетание

марок) наплавочных (сварочных) материалов. При этом в одну группу допускается

объединять наплавки, выполняемые наплавочными материалами любых марок

(сочетаний марок) из числа допущенных НТД для соответствующих наплавок.

Примечание. Для

комбинированной наплавки, а также для двойных наплавок указания настоящего

пункта следует относить отдельно к конкретным слоям наплавки, выполненным

различными способами наплавки и/или различными наплавочными материалами.

4.16.5. Количество

плавящихся электродов при автоматической наплавке.

4.16.6. Необходимость

предварительного и сопутствующего подогрева.

4.16.7. Необходимость и вид

термической обработки наплавляемых деталей (изделий), а также температуру

выдержки и условия охлаждения. При этом в одну группу допускается объединять

наплавки, подлежащие высоким отпускам, если номинальная (средняя) температура

выдержки, установленная НТД для окончательных отпусков (однократных или

многократных), отличается не более чем на 20°С (в пределах группы).

5. ОБЛАСТИ РАСПРОСТРАНЕНИЯ АТТЕСТАЦИИ

5.1. Аттестация технологии

сварки (наплавки) для выполнения конкретных групп однотипных сварных соединений

(наплавок) может быть распространена на другие группы однотипных сварных

соединений (наплавок) при условии соблюдения требований и указаний, изложенных

в настоящем разделе.

5.2. Аттестация технологии

дуговой сварки (наплавки) для выполнения конкретной группы однотипных сварных

соединений (наплавок) может быть распространена на другие группы однотипных

сварных соединений (наплавок) в следующих случаях:

5.2.1. Аттестация технологии

сварки деталей из конкретной марки материала распространяется на все марки

материалов, входящих согласно приложению 3 в одну группу с материалом

конкретного соединения.

При этом:

а) аттестация технологии

сварки деталей из сталей группы 2 может быть распространена на сварку деталей

из сталей группы 1 и на сварку деталей из сталей группы 18 (сочетание деталей

групп 1 и 2);

б) аттестация технологии

сварки разнородных соединений деталей из сталей группы 6 (а также групп 7, 8

или 9) с деталями из сталей группы 2 может быть распространена на сварку

деталей из сталей группы 6 (а также групп 7, 8 или 9) с деталями из сталей

группы 1.

Примечание. Указанная

область распространения аттестации технологии на сварку соединений деталей из

сталей других групп действительна при условии, если для выполнения

соответствующих групп однотипных сварных соединений действующая НТД допускает

применение одних и тех же сварочных материалов.

5.2.2.

Аттестацию технологии сварки деталей в зависимости от их номинальной толщины (Sн) разрешается распространять

не только на диапазон толщин, указанных в п. 4.5.3, но и на другие диапазоны

толщин, в том числе:

аттестацию технологии сварки

деталей номинальной толщиной свыше 12 до 50 мм - на сварку деталей номинальной

толщиной свыше 3 до 12 мм;

аттестацию технологии сварки

деталей номинальной толщиной свыше 50 мм - на сварку деталей номинальной

толщиной свыше 12 до 50 мм.

Кроме того, аттестацию

технологии сварки деталей конкретной группы однотипных соединений согласно п. 4.5.3

разрешается распространять на диапазон номинальных толщин, устанавливаемый в

зависимости от номинальной толщины деталей контрольного соединения,

выполненного при аттестации. При этом указанный диапазон должен быть в пределах

от 0,5 Sн до 2 Sн.

Примечание. Указанная

область распространения аттестации технологии действительна при условии, если

сварка всех соединений, входящих в область распространения технологии сварки,

выполняется по единому техпроцессу (с предварительным и сопутствующим

подогревом или без него, с термической обработкой или без нее).

5.2.3.

Аттестацию технологии сварки в зависимости от номинального радиуса кривизны

свариваемых деталей (Rн) разрешается распространять не только на диапазон радиусов,

указанный в п. 4.5.4, но также и на диапазон радиусов, устанавливаемый в зависимости от

номинального радиуса кривизны деталей контрольного сварного соединения. При

этом указанный диапазон должен быть в пределах 0,5 Rн - 2 Rн. Аттестация технологии сварки деталей с радиусом кривизны свыше 50 до

250 мм распространяется на сварку деталей с радиусом кривизны более 250 мм.

5.2.4.

Аттестация технологии сварки для выполнения конкретной группы однотипных

угловых сварных соединений может быть распространена на соответствующие группы

однотипных тавровых и нахлесточных сварных соединений, а аттестация технологии

сварки для выполнения конкретной группы тавровых сварных соединений может быть

распространена на соответствующую группу нахлесточных сварных соединений.

При распространении области

аттестации технологии сварки угловых и тавровых соединений деталей во внимание

принимается номинальный радиус кривизны (Rн) и номинальная толщина (Sн) привариваемой детали

(штуцер, труба, фланец, заглушка и т.д.). Область распространения аттестации в

зависимости от Rн и Sн привариваемой детали

принимается согласно пп. 5.2.2 и 5.2.3.

5.2.5.

Аттестация технологии сварки с номинальным углом разделки кромок свариваемых

деталей до 15° может быть распространена на технологию сварки с углом разделки

кромок свыше 15°.

5.2.6. Аттестация технологии

ручной дуговой сварки покрытыми электродами в зависимости от вида покрытия

электродов, примененных для выполнения контрольного сварного соединения, может

быть распространена:

при сварке электродами с

основным покрытием - на технологию сварки электродами с рутило-основным,

рутиловым и кислым покрытиями;

при сварке электродами с

рутило-основным покрытием - на технологию сварки электродами с рутиловым и

кислым покрытиями;

при сварке электродами с

рутиловым покрытием - на технологию сварки электродами с кислым покрытием.

5.2.7. В зависимости от вида

сварного шва разрешается распространять:

а) технологию сварки

односторонних стыковых швов без подкладки на одностороннюю сварку швов на

подкладке (удаляемой или остающейся) или флюсовой подушке и на двустороннюю

сварку с зачисткой и без зачистки корня шва;

б) технологию сварки

односторонних швов на подкладке (удаляемой или остающейся) или флюсовой подушке

на двустороннюю сварку с зачисткой или без зачистке корня шва;

в) технологию двусторонней

сварки без зачистки корня шва на двустороннюю сварку с зачисткой корня шва.

5.2.8. Аттестация технологии

аргонодуговой сварки без применения активирующих флюсов может быть

распространена на технологию сварки с применением указанных флюсов.

5.2.9. Аттестацию технологии

аргонодуговой сварки деталей номинальной толщиной свыше 3 до 12 мм с

номинальным радиусом кривизны свыше 12,5 до 50 мм или свыше 50 до 250 мм

разрешается распространять на заварку корневой части шва при комбинированной

сварке деталей с номинальным радиусом кривизны от 12,5 мм и выше.

5.2.10. Аттестация

технологии сварки (одним способом) без подкладки, с подкладками или на флюсовой

подушке может быть распространена на заварку основной части разделки при

комбинированной сварке.

5.2.11. Аттестация

технологии сварки для выполнения конкретных групп однотипных сварных соединений

может быть распространена на выполнение соответствующих наплавок общего

назначения, а также на исправление дефектов соответствующих сварных соединений

и основного металла с помощью сварки.

5.3. Аттестацию технологии

электрошлаковой сварки в зависимости от номинальной толщины свариваемых деталей

разрешается распространять либо на диапазон толщин, указанных в п. 4.6.2,

либо на диапазон толщин, устанавливаемых в зависимости от номинальной толщины

деталей контрольного сварного соединения (Sн). При этом указанный диапазон должен быть в

пределах 0,75 Sн - 1,25

Sн.

5.4. Аттестацию технологии

электроннолучевой сварки в зависимости от номинальной толщины свариваемых

деталей разрешается распространять либо на диапазон толщин, указанных в п. 4.7.3,

либо на диапазон толщин, устанавливаемых в зависимости от номинальной толщины

деталей контрольного сварного соединения (Sн). При этом указанный диапазон должен быть в

пределах 0,8 Sн -

1,2 Sн.

5.5. Распространение

областей аттестации в соответствии с требованиями и указаниями настоящего

раздела допускается только для конкретных групп однотипных сварных соединений,

характеристики которых (за исключением предусмотренных настоящим разделом)

согласно указаниям раздела 4

являются однотипными с соответствующими характеристиками аттестованной группы

сварных соединений.

6. ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ ПО АТТЕСТАЦИИ ТЕХНОЛОГИИ СВАРКИ И НАПЛАВКИ

6.1. Организация

(предприятие) по результатам исследовательской аттестации технологии сварки

(наплавки) оформляет аттестационный отчет (п. 2.3), который должен быть

согласован со специализированной научно-исследовательской организацией.

Согласование аттестационного отчета со специализированной

научно-исследовательской организацией оформляется в виде заключения, которое

передается организации или предприятию, выполнявшему исследовательскую

аттестацию.

В заключении указывается

возможность и область применения аттестованной технологии.

6.2. Предприятие

(организация), выполнившее производственную аттестацию технологии сварки

(наплавки) объектов котлонадзора, оформляет "Протокол заседания

аттестационной комиссии по производственной аттестации технологии сварки

(наплавки)" (приложение 4.3).

Протокол подписывается

председателем и членами аттестационной комиссии с указанием их фамилий и должностей

и заверяется печатью предприятия (организации), выполнявшего производственную

аттестацию.

6.3.

Акт на право применения используемых технологий сварки (наплавки) составляется

по форме, данной в приложении 4.4.

Акт подписывается

председателем и членами аттестационной комиссии с указанием их фамилий и

должностей и заверяется печатью предприятия (организации).

6.4. В случаях,

предусмотренных п. 3.1.11, предприятия (организации), проводящие

производственную аттестацию технологии сварки (наплавки), должны получать

заключение специализированной научно-исследовательской организации по

результатам проведенной аттестации. В заключении указывается возможность

применения предприятием аттестованной технологии при изготовлении (монтаже,

ремонте) объектов котлонадзора и возможные ограничительные условия ее

применения.

7. ПОРЯДОК ПОЛУЧЕНИЯ РАЗРЕШЕНИЯ НА ПРИМЕНЕНИЕ

ТЕХНОЛОГИИ СВАРКИ И НАПЛАВКИ

7.1. Применение технологии

сварки (наплавки), прошедшей исследовательскую и/или производственную

аттестацию, разрешается:

по результатам

исследовательской аттестации - Госгортехнадзором России;

по результатам

производственной аттестации - региональным органом Госгортехнадзора России.

7.2. Применение технологии

сварки (наплавки) разрешается на основании заявки предприятия (организации),

выполнявшего аттестацию технологии сварки (наплавки).

В заявке предприятия

(организации), направляемой в Госгортехнадзор России или в региональный орган

Госгортехнадзора России, указывается:

наименование и адрес

предприятия;

наименование и шифр

аттестованной технологии;

вид аттестации технологии

сварки - исследовательская или производственная (первичная, периодическая,

внеочередная);

область применения

технологии при сварке (наплавке) объектов котлонадзора.

Заявка подписывается

руководителем или главным инженером предприятия (организации) и заверяется

печатью.

К заявке прилагаются:

при исследовательской

аттестации - аттестационный отчет и заключение специализированной

научно-исследовательской организации;

при производственной

аттестации - "Протокол заседания аттестационной комиссии по

производственной аттестации технологии сварки (наплавки)" либо "Акт

на право применения технологии сварки (наплавки)" и заключение

специализированной научно-исследовательской организации (в случаях, оговоренных

в п. 3.1.11).

7.3. По результатам

рассмотрения заявки предприятия (организации) и материалов аттестации Госгортехнадзор

России или его региональные органы в месячный срок разрешают (отказывают)

предприятию (организации) применение аттестованной технологии сварки (наплавки)

при изготовлении, монтаже, ремонте и реконструкции (модернизации) объектов

котлонадзора. Выданное предприятию (организации) разрешение действительно на

всей территории России, где сварочные работы проводятся силами данного

предприятия (организации).

8. ТРЕБОВАНИЯ К ПРЕДПРИЯТИЯМ, ПРОВОДЯЩИМ

АТТЕСТАЦИЮ ТЕХНОЛОГИИ СВАРКИ И НАПЛАВКИ

8.1. Аттестацию (исследовательскую,